模具公司过程审核符合率2004-005

过程审核检查表范例

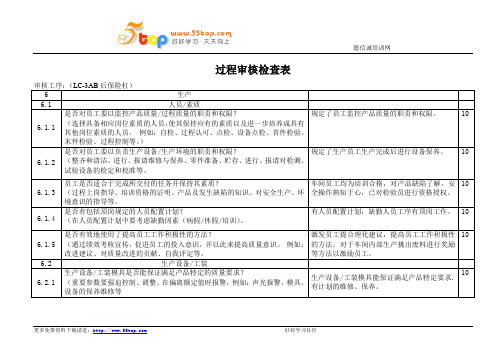

德信诚培训网过程审核检查表6 生产6.1 人员/素质6.1.1 是否对员工委以监控产品质量/过程质量的职责和权限?(选择具备相应岗位素质的人员,使其保持应有的素质以及进一步培养成具有其他岗位素质的人员。

例如:自检、过程认可、点检、设备点检、首件检验、末件检验、过程控制等。

)规定了员工监控产品质量的职责和权限。

106.1.2 是否对员工委以负责生产设备/生产环境的职责和权限?(整齐和清洁、进行、报请维修与保养、零件准备、贮存、进行、报请对检测、试验设备的检定和校准等。

规定了生产员工生产完成后进行设备保养。

106.1.3 员工是否适合于完成所交付的任务并保持其素质?(过程上岗指导、培训资格的证明、产品及发生缺陷的知识、对安全生产、环境意识的指导等。

车间员工均为培训合格,对产品缺陷了解,安全操作熟知于心,已对检验员进行资格授权。

106.1.4 是否有包括顶岗规定的人员配置计划?(在人员配置计划中要考虑缺勤因素(病假/休假/培训)。

有人员配置计划,缺勤人员工序有顶岗工作。

106.1.5 是否有效地使用了提高员工工作积极性的方法?(通过绩效考核宣传,促进员工的投入意识,并以此来提高质量意识。

例如:改进建议、对质量改进的贡献、自我评定等。

激发员工提合理化建议,提高员工工作积极性的方法,对于车间内部生产挑出废料进行奖励等方法以激励员工。

106.2 生产设备/工装6.2.1 生产设备/工装模具是否能保证满足产品特定的质量要求?(重要参数要强迫控制、调整、在偏离额定值时报警,例如:声光报警,模具、设备的保养维修等生产设备/工装模具能保证满足产品特定要求.有计划的维修、保养。

106.2.2 在批量生产使用的检测、试验设备是否能有效地监控质量要求?(测量精度/检具能力调查、数据采集和分析、检具检定的证明等检测、试验设备能有效地监控质量要求. 106.2.3 生产工位、检验工位是否符合要求?(工作环境条件(包括返工/返修工位)必须符合于产品及工作内容,以避免污染、损伤、混批、说明错误。

工序过程审核检查表(5M1E)

1

1

确认内容是否适用

2 控 制 计 划 实 施 情 况

3

文件确认

4

5

6

2

2.1人员

1

2

3

4 2.2设备 工装

1

2

3Leabharlann 45抽查重要工模夹具是否执行定 查规定标准和执行记录 期维护或更换规定? 使用的仪表量具精度/能力是 否满足测量检验要求并定期有 查计量器具台帐和检定 证明、状态标识 效地进行检定?有否做重复性 再现性分析评价报告? 重点工序能否满足工序能力要 求?查看现场的SPC控制图, 判断过程能否受控?收集数 据,计算过程能力指数,Cpk ≥1.67或PPM≤223? 检查生产流传单上的物料货源 号和规格记录,查现场使用的 关键和重要原辅材料是否经过 检验/验证合格,并有标识和 完整准确货源号?是否使用BOM 表规定材料? 外购件是否检测?是否合格? 有无防止混料、混批控制措 施? 不合格品如何处理?(废品、 返修件) 产品标识与检验和试验状态的 标识是否符合有关规定?能否 追溯? 是否有受控文件清单,有无过 期、作废等未收回的文件? 作业文件和检验文件是否位于 工作岗位和检验岗位现场?文 件控制要求是否与控制计划一 文件是否文实相符,具有可操 作性?并尽量采用可视化? 文件是否受控并现行有效,更 改是否符合规定要求? 文件是否考虑了下列内容:过 程参数、使用设备工装、质量 要求、控制重点、过程检验规 范(特殊特性、检验方法、检 验频次)、过程控制方法(采 用的统计技术)应急反应措 施,生产过程是否考虑采用防 是否制定应急反应计划,并措 施有效,以应变突发事件? 过程控制图的控制线是否合理 正确,能反映控制要求?

过程审核检查表

序号项目 细项 1.1控制 计划 No. 提问项目 检查控制计划对该过程质量控 制活动安排是否有不当之处? 检查过程操作人员是否掌握了 该过程的质量控制要求,并听 取他们对本过程质量控制的意 见。 与控制计划配套的技术文件、 管理文件与质量控制文件是否 已经齐全?是否是有效版本, 是否不明确、不恰当之处? 控制计划有无产品和过程的特 殊特控制要求?是否执行? 控制计划中的反应计划是否得 到实施? 综合评价控制计划的可行性与 正确性。 抽调岗位培训记录,询 问接受过哪些培训、作 操作人员是否经过相应上岗培 业流程、设备操作规程 训,确认具备相应的能力? 、工艺控制参数、质量 要求等是否清楚,查岗 位能力确认表 操作人员是否进行产品首检、 自检?是否严格按作业指导书 要求规范操作? 3.班长、机修、检验人员的岗 位职责是否清楚?检验人员运 用统计技术能力?对计量仪表 器具的使用方法和掌握程度? 人员是否充足,有无定额要 求?有无顶岗计划?顶岗人员 是否培训? 设备、仪表是否按规定要求进 行日常点检?(操作人员) 设备维修人员是否按预防性维 检查在用设备台帐、一 护保养计划进行二级保养和年 、二级保养和完好检定 度完好鉴定,是否有完好状态 计划和执行记录、标识 是否作设备正常运转率统计, 并实施预见性维护? 检查相应设备维修记录。 备注

ISO14001:2004

宏鉅光電科技(中山)有限公司

Prepared by :Tanya Date︰ 2005.10.12 Rev: 01

ISO14001主要涵蓋內容

4 环境管理体系要求

4.1 总要求 4.2 环境方针 4.3 规划 4.3.1 环境因素 4.3.2 法律法規和其它要求 4.3.3 目标、指标和方案

環境管理體系要求

4.4.2 能力、培訓和意識 组织应确保所有為它、或代表它從事被確定為具有重大環境影響的 工作的人員,都具備相應的能力。該能力基於必要的教育、培訓、或 經歷。組織應保存相關的記錄。 組織應確定與其環境因素和環境管理體系有關的培訓需求並提供培 訓,或采取其他措施來滿足這些要求。應保存相關的記錄。 組織應建立、實施並保持一個或多個程序,使為它或代表它工作的 人員都意識到: a)符合環境方針與程序和符合環境管理體系要求的重要性 b)他們工作中的重要環境因素和實際的或潛在的環境影響,以及個人 工作的改進所能帶來的環境效益 c)他們在實現環境管理體系要求符合性方面的作用與職責 d)偏離規定的運行程序的潛在後果

環境管理體系要求

★重要環境因素評價的方法一般有: 1>是非判斷法 2>專家評估法 3>對比法 4>跟蹤法 5>排放量對比、頻率對比法 6>等標污染荷法、權重法 7>多因子環境因素打分評價法

環境管理體系要求

案例研究

練習1---環境因素的識別 識別出食堂最主要過程---烹飪加工的所有環境因 素,並分析其影響。

環境管理體系要求

法律及其他要求識別及環境績效評價 ★法律及其他要求的獲取和識別 1>獲取和識別法律及其他要求的范圍 ---有關國際公約 ---國家法律、法規、標准及行政規章、制度 ---地方法規、標准及行政規章制度; ---行業規定、規范及標准 ---組織上級機構的標准、規定或方針 ---組織內部行為准則和標准等

过程审核控制管理规定

过程审核控制管理规定1.目的按计划对产品的制造过程进行审核,以验证过程是否符合规定要求。

2.范围适用于在产品诞生过程和批量生产过程中的审核。

3.职责3.1生技部是过程审核的归口部门;3.2各部门配合审核工作,并负责对不符合项进行原因分析与纠正和预防。

4.工作流程和内容4.1编制过程审核计划生技部负责制定过程审核计划,每年进行一次,过程审核时机应在产品的批量生产时进行,新产品的过程审核时机可在试生产时进行。

如出现以下情况时,可增加过程审核频次:·更换地点生产;·生产工艺改变;·内部发生重大的质量问题或顾客投诉增加;·供应商更换;·其他重大改变;4.2审核准备4.2.1生技部编制审核检查表,管理者代表批准。

内容详见(注1)4.2.2生技部负责编制过程审核评级标准,管理者代表批准。

4.2.3选定具有资格且与被审核部门无直接责任关系的内审员组成的审核小组。

4.3实施审核4.3.1首次会议,说明此次过程审核目的、范围、具体安排及审核程序等。

4.3.2现场审核,审核员按审核计划的时间和检查表的内容进行审核。

包括:从原材料进厂到产品出厂的全过程,对每个制造工序都必须从人、机(设备、工装、模具)、料(原材料、上工序来料)、法(作业指导书规定、设备操作规程规定)、环(生产环境)、测(量具、测量器具)、标识等方面进行,在现场审核结束后开出《过程审核不符合报告》,经审核部门主管签字确认。

4.3.3末次会议报告整个审核结果,包括不符合项;4.4审核结论对过程审核按评级标准确定结论,不符合项限期整改,过程审核要形成报告,由管理者代表批准,发放到相关部门。

4.5纠正预防4.5.1对于在审核中发现的缺陷,由审核员填写<纠正/预防措施表>,以书面形成通知相关部门进行整改。

4.5.2车间对审核中提出的问题要立即整改和原因分析,制定纠正/预防措施,由主管领导批准后实施。

VDA6.3过程审核检查表(带示例-自动计算符合率)

sum. M3/M4

过程设计的符合度(Level of Compliance Process Design)

0 4 6X 8 10

0 4 6 8X 10

0 4 6 8 10 X

0 4 6 8 10 X

0 4 6 8 10 X

0 4 6 8 10 X 120 100 83 %

第7页共9页 Page 7 / 9

产品设计的符合度(Level of Compliance Product Design) 89 %

第4页共9页 Page 4 / 9

审核员签名(Auditor sign):______________

ABC有限公司 过程审核检查表

NO:

版次:

修订号:

表格编号:

过过程设计(Process Design)

审核员签名(Auditor sign):______________

ABC有限公司 过程审核检查表

NO:

版次:

M5

rel

X

供Part B: 生产(Production) M方 5Are only approved quality capable suppliers

used? 是否仅允许已 认可的且有质量能力的供方供货?

rel 是否已获得各阶段所要求的认可/合格证明?

X

有设计评审报告,计计确认报告,试生产确认 报告。

0 4 6 8 10 X

M 2 . 5 Are the required resources available?

是否已具备所要求的产品开发能力?

rel

X

0 4 6 8 10 X

sum. M1/M2

110 98

M3

程

VDA6.3过程审核检查表(带示例_自动计算符合率)

一些重点工序的质控点没有对不良品运用统计 技术分析(P图或nP图)

X

M6.4.3 Are the causes of product and process nonconformities analyzed and the corrective actions rel checked for their effectiveness? 在与产品要求/过程要求有偏差时,是否分析原因 并检 查纠正措施的有效性?

过程审核检查

NO: 版次: 修订号: 表格编号:

审核报告编号(Audit Report Nbr.)2005-001 审核日期(Audit-Date): 6/1~6/2

Process Step 2

描述(Description): 压铸过程 1 操作工不明白产品质量/过程质量的要求。 2 作业指导书要求对首件产品确认品质 实际没有检查记录(P图)

X

M6.2.2 Can the quality requirements be monitored

effectively during serial production with the rel implemented inspection measuring and test equipment?在批量生产中使 用的检测.试验设备 是否能有效地监控质量要求?

0 4 6 8 10 0 4 6 8 10

负责生产设备/生产环境的职责和权限。 负责生产设备的维修和保养职责。

X

M6.1.3 Are the employees suitable to perform the

required tasks and is their qualification rel maintained? 员工是否适合于完成所交付的任务并保持其素质?

TS16949过程审核检查表

休假/培训)

◇ 素质证明

◇ 对顶岗人员应确保其素质符合岗位要求 ◇ 工作分析/时间核算

◇ 质量信息(目标值/实际值)

◇ 改进建议

6.1.5 是否采用了提高员工工作 通过针对性的信息(宣传)促进员工的参与意 ◇ 志愿行动(培训、质量小组)

提问项目

检查方法

P6.4.3 加工工位以及检验工位是否满足具体的要 符合人机工程学的加工工位设计

求?

照明

整洁和清洁

检验室

加工工位组织安排

环境/加工工位上零部件的搬运

劳动安全(事故预防和保险方面的法律基础)

加工工位上零部件的存储

生产体系

P6.4.4 是否根据要求,正确的存放工具,装置和检 不会导致损伤的仓储;定义的仓储地点

◇ 所有活动的依据是顾客对每种产品及其生产过程的要求,应尽早识别过客的要求并使其转化到生产过程中去

◇ 顾客的零缺陷要求是贯穿所有加工工序的主线,企业管理者必须为此创造必备的先决条件

◇ 企业内部过程中顾客/供方关系具有特殊意义,每道工序的员工必须承担其高度的自我责任,通过质量环和 QCC 小组不断改进

P6.2.3 使用的生产设备是否可以满足客户对具体产 针对特殊特性/关键过程参数的机器/重要参数的强制控制/调节

品提出的要求?

石川因果分析

记录

评价

过程审核检查表

提问项目

检查方法

在偏离极限要求/参数情况下的警告(例如指示灯,喇叭,切断电源)

防错解决方案

检验结果(例如测量记录)

产品审核的结果

备用模具

夹持,夹紧装置等的可维修性

过程审核检查表

提问项目

检查方法

P6.3.2 员工是否有适合完成委托的任务,其资质是 指导/培训/资质培训证明

质量体系过程监视和测量记录

总经理

查年度经营计划完成报表

每年

6

人力资源控制

培训完成率

≥98%

公司办

查完成培训项目与计划培训项目的比率

每季度

员工满意度

85分

公司办

查员工满意度调查表

每半年

年改进建议

≥855条

综管部

查每年改进建议总数

7

产品安全性

安全生产事故率

死亡为0

1~6级工伤≤1.5‰

7~10级工伤≤7‰

综管部

查工伤事故统计表

每年

每次审核发现一般不合格项

≤2项

每次审核发现轻微不合格项

≤4项

3

信息沟通过程

内、外部信息有效完成率

≥95%

质量部

信息台帐上所记录的来自市场和内部各部门的信息的闭环完成数与信息总数的比率。

每月

4

管理评审

改进项目完成率

≥92%

总经理

每次管理评审改进项目的累计完成与计划完成的比率

每年

5

经营计划控制

年度经营计划完成率

0项

技术部

质量部

每次内部或外部对体系或过程审核发现文件不合格项数

每年

每次审核发现一般不合格项

≤2项

每次审核发现轻微不合格项

≤4项

顾客工程标准/规范的评审周期

5工作日内

技术部

查从收到顾客工程标准/规范到完成评审的时间

每季度

2

记录控制

每次审核发现严重不合格项

0项

质量部

每次内部或外部对体系或过程审核发现记录不合格项数

13

工装管室

合格工装模具与总工装模具的比率,查月工装模具统计表

COP、MP、SP过程图

版本:C

修改:0

页数:5/6页

COP管理过程

经识别本公司的管理过程如下:

管理过程清单

管理过程

责任部门

过程主要绩效指标

MP1方针目标管理

MP1.1经营计划管理

5.4.1

5.6.1.1

综合管理本部

目标相符性

MP1.2目标管理

5.1~5.6

MP1.3质量成本控制

财务本部

质量成本相符率

MP2内部购通

没有严重不符合项目符合率

MP7.2过程审核控制

过程审核符合率

MP7.3产品审核控制

产品审核符合率

MP8持续改进

8.5.1

综合管理本部

持续改进计划项目完成率

MP9纠正和预防措施

MP9.1纠正措施控制

8.5.2

8.5.3

综合管理本部

纠正措施计划完成率

质量管理手册

COP与MP SP关系图

章节:附件四

版本:C

预防性和预见性维护

生产计划

生产任务完成率

废品率

过程能力

顾客要求质量目标(PPM)

C5交付

7.2

7.5.1

7.5.1.6

8.2.1

与顾客有关的过程

生产和服务提供的控制

生产计划

顾客满意

产品交付PPM

C6结算

7.5.1f)

放行、交付和交付后活动的实施

结算准确率

C7服务

7.5.1

7.5.1.7

7.5.1.8

7.4

采购本部

技术技术质管部

供方产品PPM

供方交付及时率

S3.2供方管理

SP4产品防护

VDA6.3考题样卷及答案

一、判断题(正确以“T”表示,错误以“F”表示,每题2分,共40分)1.(T)VDA6.3过程审核以产品风险为关注点,因此审核前必须收集过程文件和信息。

2.(F )过程审核是对过程规划的符合性进行的检查。

3.(T )批量生产过程审核时,关于生产条例P6的审核必须针对每一道加工过程。

4.(T )VDA6.3 过程审核中发现严重风险,必要时需要暂停审核,以制订紧急措施。

5.(T )实施VDA6.3过程审核中,我们需要首先考虑过程绩效的表现,然后从结果出发,评估各个过程要素的表现。

6.(F)VDA6.3过程审核标准中X2是指项目管理要素部分。

7.(F )过程审核可以由第三方进行认证,并颁发第三方审核认证证书。

8.(F )审核员的资质分为专业培训证明和专业知识二部分组成。

9.(F)VDA6.3内部过程审核人员的专业培训证明方面需要提供VDA6.3审核员卡和证书,这是最低要求。

10.(F)VDA6.3过程审核是基于VDA6.3标准“提问表”作为审核员的“检查表”实施现场对被审核方的评估11.(F)实施VDA6.3过程审核中,当某一个要素的符合率只有低于75%时,在定级时必须实施降级到B。

12.(F)实施VDA6.3过程审核中,只要总符合率达到A级就不需要实施相应的改进。

13.(T)实施VDA6.3过程审核中,若企业没有产品设计开发的功能,对于产品设计开发条例审核不适用,可以不审核,但仍要关注和转化顾客要求为具体的产品要求。

14.(F)实施VDA6.3 过程审核中,P6部分输出评估结果包括P6.1-P6.6等六个子要素。

15.(F)知识储备库中的知识来源是可以来至此前出现过的经验教训,关于来至知识储备库的提问可以超越合同约定范围。

16.(F)VDA6.3过程审核P1 潜力分析条例,只针对组织新增供方实施潜力分析审核,不适合对合格供方新项目的审核。

17.(T)应用VDA6.3过程审核中如发现提问条不适用时,应标注“n.b 或n.a”,但每一要素或子要素审核提问至少达到三分之二以上,方可确认本次审核有效。

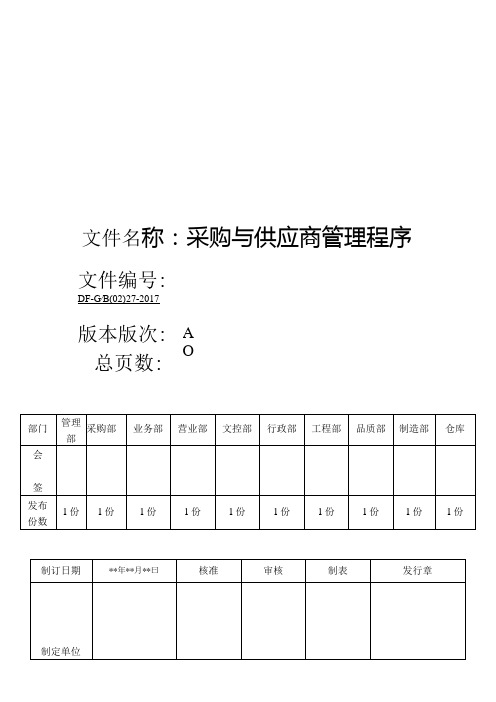

IATF16949:2016采购与供应商管理程序

文件名称:采购与供应商管理程序文件编号:DF-G∕B(02)27-2017总页数:版本版次: AO1、目的对本公司生产用的原、辅料、零部件、外协件等采购物资和过程进行控制,保证所采购的原材料和零部件符合规定要求。

2、适用范围2.1适用于本公司生产用原材料、辅料、零部件、五金杂件等物料的采购和服务的供应商管理。

2.2生产设备、模具、工装可参考本控制程序执行采购作业。

3、职责3.1行政经营部负责供方的开发、选择、信息管理,及对供方的业绩的评估和管理工作,并执行采购作业并监控供方的交货绩效。

3.2技术部负责提供原料采购信息相关的技术资料和同供方签订《产品技术协议》o3.3模、检具和五金杂件由请购部门提供相关采购所需的信息;3.4质量部负责对供方的来料质量进行测量和监控,同供方签订《供方品质协议》,并协助行政经营部完成供方的评审工作及采购产品的验证;3.5技术部负责组织相关人员对模、检具入厂验收和验证。

4、工作程序4.1采购物资技术部对拟采购产品依据对最终产品质量的影响程度确定原材料的等级。

A类物资:直接影响产品安全性、法规及功能、性能的原材料、零部件;B类物资:对产品主要性能无直接影响或影响不大的物资;4.2供方的初选4.2.1行政经营部根据相关信息预选供方,并发函填写《供应商基本情况调查表》,并根据汇总的信息挑选出潜在供方;若新材料可在原供方中确定,则直接由技术部填写《采购申请单》报行政经营部。

4.2.2供方应满足以下条件之一:a.原则上以通过IS09001:2008第三方认证为起点,且证书在有效期内,证书产品范围覆盖拟采购的产品;b企业和产品信誉良好;c产品符合顾客要求,符合国家法律法规要求;4.2.3必要时,行政经营部组织技术部、质量部、生产部的相关人员对提供A类物料的供方进行一次现场审核,并编制《供方质量能力评审报告》。

4.3样品的采购4.3.1行政经营部根据新产品开发所需原材料的质量要求,开展潜在供方调查和咨询,对拟采购物资按4.2确认新供方;若新材料可在原供方中确定,则直接由技术部填写《采购申请单》报行政经营部。

过程绩效表

100%

月 按计划完成和实际完成日期填写

≥93% 月 合格数÷检验总数×100%

5顾

6

客 COP3 导 生产过程

7向 过

8程

COP 9

COP4交付过程

10

过程能力指数Cpk

金属配件不良重工率 成品金属配件入库前抽检合格 率 产品最终检验批次合格率

准时交付率

生产计划准时完成率

>1.33 ≤0.5%

95% 100% ≥100% ≥99%

制造部/ 品管部/ 资材处

100% 100%

趋势图 趋势图

34

SP6

在用检测设备周期检定率

35

检测设备控制过 程

测量系统分析计划完成率 (MSA)

36 支 SP7

公司产品审核符合率(QKZ)

37 持 过程和产品的监 金属配件一次性检验合格率

过 视和测量过程

38 程

全尺寸检验合格率

SP SP8

39

数据收集、分析 公司推进改善方案完成率

告 审核报

告 /

趋势图

趋势图

≥90% ≥70% ≥97% ≥97%

月 完成项数÷计划总数×100%

年 ∑(满意项数÷调查项数)/调查次数×100%

月

(设备工作总天数-设备维修总天数)÷设备工作总天数 ×100%

月 模具完好数÷模具总数×100%

管理部 制造部

97.73% 84.65% 97.37%

趋势图

趋势图 趋势图

多方论证 小组

100%

/

制造部 93.50% 趋势图

品管部

控制图

制造部 1.57% 趋势图

品管部 96.03% 趋势图

VDA6.3过程审核检查表(带示例_自动计算符合率)

件)没有根据产品族系列,总结相应的D-FMEA。 10 查CJ-CA162,174,143系列产品,D-FMEA均有 更新记录。已确定的措施已落实。

X

M2.3 Is a quality plan prepared?

是否已制定了质量计划? rel

此项在我公司项目管理中列为顾客特殊要求。 SV HUI的产品APQP记录中目前没有质量保证 计划。

新产品开发可行性的评审记录在《顾客信息传 递卡》内。各部门评审不通过时(即不可行时) 由销售部反馈给顾客。

0 4 6 8 10 X

X

M1.6 Are the necessary personnel and technical

conditions for the project process planned/ rel available? 是否已计划/已具备项目开展所需的人员与技术 的必备条件?

and considered? rel 是否了解并考虑到了对产品的要求?

从5月份开始,对设计输入的评审记录在《设计 任务书》内。 新项目将开始实施。

0 4 6 8 X 10

X

M1.5 Has the feasibility been determined based on the

available requirements? rel 是否调查了以现有要求为依据的开发可行性?

used?

审核报告编号(Audit Report Nbr.)2005-001 审核日期(Audit-Date): 6/1~6/2 目前合格供应商有104家,其中通过ISO9001认证 的企业有24家,通过QS9000的企业只有3家。 没有供应商质量保证体系开发计划,与TS16949 标准中7.4.1.2的要求不符。

VDA6.3过程审核检查表(带示例_自动计算符合率) 压铸过程

M 5Is the agreed quality of the purchased parts

guaranteed? rel 是否确保供方所供产品的质量达到供货协议要

X 求?

新亚电子提供的"出货检验报告",没有批次号,无 法追溯.

M

5Is the quality performance evaluated and are

sum. M3/M4

过程设计的符合度(Level of Compliance Process Design)

0 4 6X 8 10

0 4 6 8X 10

0 4 6 8 10 X

0 4 6 8 10 X

0 4 6 8 10 X

0 4 6 8 10 X 120 100 83 %

第7页共9页 Page 7 / 9

1 Is the design FMEA raised and are improvement

measures established?

rel 是否已进了设计D-FMEA,并确定了改进措施?

X

M 2 . 2 Is the design FMEQA updated in the project

process and are established measures realized? rel 设计D-FMEA是否在项目过程中补充更新?已确

NO:

版次:

修订号:

表格编号:

M4

rel

X

rel

X

rel

X

rel

X

rel

X

rel

X

过过程设计(Process Design) M程

4Is the process FMEA updated whwn amend-

TS16949过程内审检查表(26个问题清单)20160719.

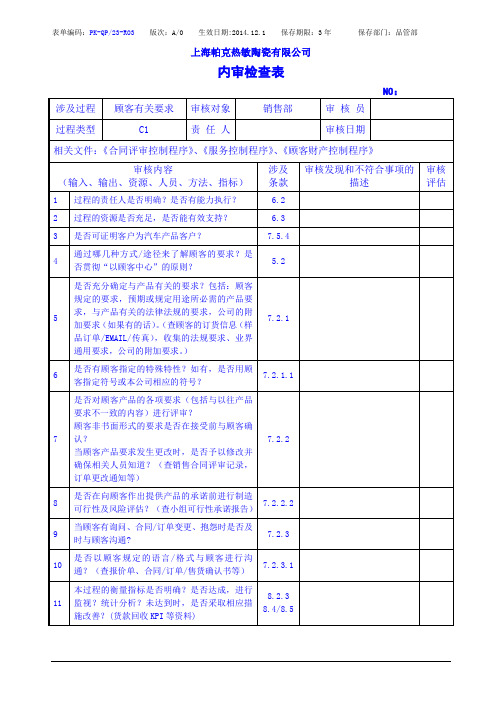

上海帕克热敏陶瓷有限公司内审检查表

上海帕克热敏陶瓷有限公司内审检查表

上海帕克热敏陶瓷有限公司内审检查表

上海帕克热敏陶瓷有限公司内审检查表

上海帕克热敏陶瓷有限公司内审检查表

上海帕克热敏陶瓷有限公司内审检查表

上海帕克热敏陶瓷有限公司内审检查表

上海帕克热敏陶瓷有限公司内审检查表

上海帕克热敏陶瓷有限公司内审检查表

上海帕克热敏陶瓷有限公司内审检查表

内审检查表

内审检查表

上海帕克热敏陶瓷有限公司内审检查表

表单编码:PK-QP/23-R03 版次:A/0 生效日期:2014.12.1 保存期限:3年保存部门:品管部

上海帕克热敏陶瓷有限公司

内审检查表

上海帕克热敏陶瓷有限公司内审检查表

表单编码:PK-QP/23-R03 版次:A/0 生效日期:2014.12.1 保存期限:3年保存部门:品管部

上海帕克热敏陶瓷有限公司

内审检查表

上海帕克热敏陶瓷有限公司内审检查表

上海帕克热敏陶瓷有限公司内审检查表

上海帕克热敏陶瓷有限公司内审检查表

表单编码:PK-QP/23-R03 版次:A/0 生效日期:2014.12.1 保存期限:3年保存部门:品管部

上海帕克热敏陶瓷有限公司

内审检查表

上海帕克热敏陶瓷有限公司内审检查表。

BYD 审核员考试体系错题库

制程审核时,被审核工厂的职责为( )答错1次A.验证纠正措施的有效性B.部门负责人员参与审核C.提供所有必要的信息,包括审核计划D.记录问题并确定为建议项标准答案A试题解析再答对1次移除2工序平均符合率EP(G)(%)的计算公式是 ( )答错1次A.∑En/nB.各问题实际得分总和/各问题满分的总和C..∑En/n×100%D.(各问题实际得分总和/各问题满分的总和)*100%标准答案C试题解析再答对1次移除3公司级例行制程审核每( )进行一次答错1次A.月B.季度C.年D.半年标准答案试题解析再答对1次移除4制程审核时,不是被审核工厂的职责为( )答错1次A.提供所有必要的信息B.部门负责人员参与审核C.验证纠正措施的有效性D.参加末次会议标准答案B试题解析再答对1次移除5制程审核时,若现场没有按照文件执行且造成产品不合格时,则评价为0分,其余情况评价为4分( )答错1次A.正确B.错误标准答案A试题解析再答对1次移除6工厂对于公司级别制程审核发现的不符合项,必须在( )个工作日内完成答错1次A.5B.15C.0.25D.35标准答案B试题解析再答对1次移除二、判断题(每道题只有1个正确答案)7在紧急状态下,原材料未经过检验,可以由具备'特别放行/紧急放行'权限的人员批准后投入生产、交付给客户,没有必要进行可追溯性管理。

答错1次A.对B.错标准答案错试题解析再答对1次移除8工厂来料库房刚接到一批来料,单独放置在标明'下料区'等待检验人员,不存在物料状态不明确的情况。

答错1次A.对B.错标准答案对试题解析再答对1次移除9为消除已发现的不合格或其它不希望情况的产生所采取的措施为纠正措施。

答错2次A.对B.错标准答案错试题解析再答对1次移除10过程参数(如温度、时间、压力等)不需要标明公差。

答错1次A.对B.错标准答案错试题解析再答对1次移除11制程审核就是检查生产过程的质量。

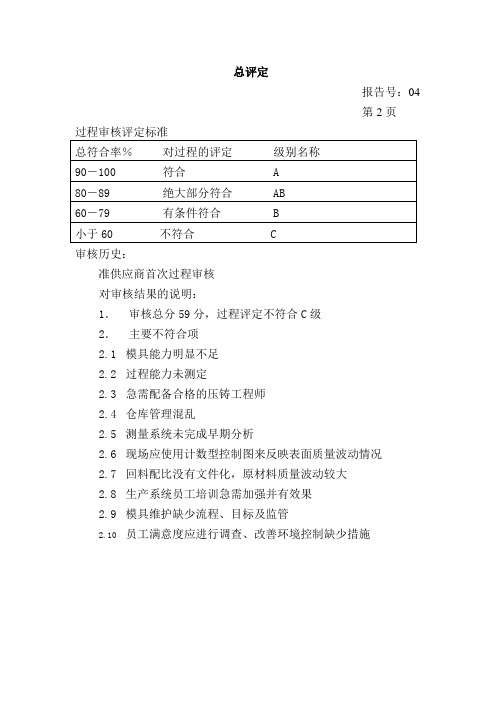

过程审核总评定

总评定

报告号:04

第2页

过程审核评定标准

审核历史:

准供应商首次过程审核

对审核结果的说明:

1.审核总分59分,过程评定不符合C级

2.主要不符合项

2.1模具能力明显不足

2.2过程能力未测定

2.3急需配备合格的压铸工程师

2.4仓库管理混乱

2.5测量系统未完成早期分析

2.6现场应使用计数型控制图来反映表面质量波动情况

2.7回料配比没有文件化,原材料质量波动较大

2.8生产系统员工培训急需加强并有效果

2.9模具维护缺少流程、目标及监管

2.10员工满意度应进行调查、改善环境控制缺少措施。

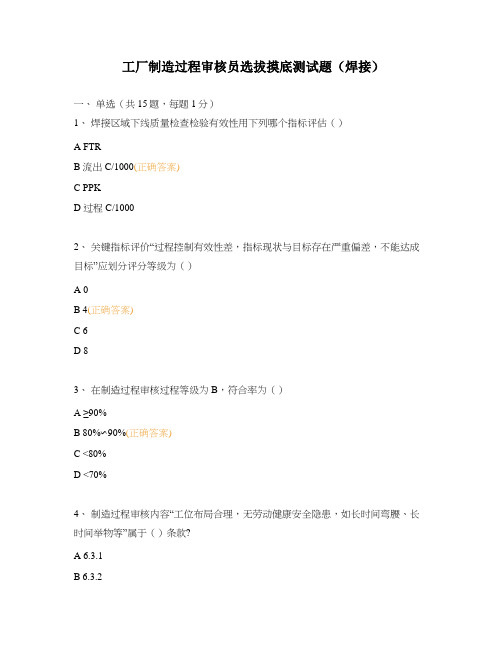

工厂制造过程审核员选拔摸底测试题(焊接)

工厂制造过程审核员选拔摸底测试题(焊接)一、单选(共15题,每题1分)1、焊接区域下线质量检查检验有效性用下列哪个指标评估()A FTRB 流出C/1000(正确答案)C PPKD 过程C/10002、关键指标评价“过程控制有效性差,指标现状与目标存在严重偏差,不能达成目标”应划分评分等级为()A 0B 4(正确答案)C 6D 83、在制造过程审核过程等级为B,符合率为()A ≥90%B 80%∽90%(正确答案)C <80%D <70%4、制造过程审核内容“工位布局合理,无劳动健康安全隐患,如长时间弯腰、长时间举物等”属于()条款?A 6.3.1B 6.3.2C 6.4.4(正确答案)D 6.4.55、下列哪项不属于金相检查中的设备能力维护项目()A 抛光机B 标准球(正确答案)C 显微镜D 切割机6、焊接车间下线质量检查用哪个指标进行效果评估()A FTRB PPKC 过程C/1000D 流出C/1000(正确答案)7、长安汽车制造过程审核依据的是VDA6.3第()环节A P2B P4C P6(正确答案)D P78、焊接车间制造过程审核标准具体内容共多少个关键过程,原则上审核时为必审过程()A 21B 22(正确答案)D 249、下列哪项不属于VIN码划刻设备维护需关注的?()A 进气压力B 回针压力C 备用刻针头D 压紧机构(正确答案)10、以下哪种焊接工艺需要关注焊接电压()A 点焊B 螺柱焊C 气体保护焊(正确答案)D 激光钎焊11、挤胶视觉系统设备能力分析适用哪像条款()A 6.4.1B 6.4.2C 6.4.3(正确答案)D 6.4.4答案解析:C 《制造过程审核赋能系列培训――整车焊接专业标准》P2912、焊接区域对夹具精度验收以及盛具精度验收是在哪个阶段()A LS(正确答案)B CCD JOB113、以下哪项属于焊接车间过程质量指标?()A AUDITB 精致工艺C 流出C/1000D FTT/FTR(正确答案)14、下列不属于激光钎焊设备工艺参数的是()A 送丝速度B 激光功率C 能量补偿(正确答案)D 热丝电流15、门盖光学扫描设备能力审核内容不包括()A 检定报告B 动态重复性精度标定C 日常校准D 静态重复性精度标定(正确答案)二、多选题(共15题,每题2分)1、启动新品制造过程审核的条件有哪些()A LPWR L2签署达标(正确答案)B 整车各车间及出厂至少连续生产20辆(正确答案)C 发动机各车间至少连续生产50台(正确答案)D 新能源产品至少连续生产10辆(正确答案)2、以下哪些属于制造过程审核关重条款()A 6.4.1(正确答案)B 6.4.2C 6.4.3(正确答案)D 6.4.43、人工点焊夹具的硬件维护管理主要关注的内容有:压爪,铜垫,气缸及附件(气管接头、感应器、轴承锁销) ()A 水管B 电极帽C 导向工装(正确答案)D 定位销磨损量(正确答案)4、制造过程审核6.4.2条款关注的审核要点有哪些()A 对生产设备的关重部件及易损部件进行识别,并指定了相应的维护标准、维护计划及反应计划(正确答案)B 对维护用的工具、辅料进行了管理,有相应的管理规范(正确答案)C 按要求进行设备维护,设备正常(正确答案)D 对生产设备能力水平进行分析和控制,包括不限于设备CMK、PPK、CPK能力分析5、制造过程审核问题属性分类有哪些()A 标准类(正确答案)B 设计类C 执行类(正确答案)D 其他类(正确答案)6、焊接制造过程审核人员需要了解下面哪些标准规范?A CA-BIP(正确答案)B 《汽车焊接电焊强度检测规范》(正确答案)C 《电阻点焊工作手册》(正确答案)D 《汽车焊接夹具点检规范》(正确答案)7、 VDA6.3-2016,P6审核问题不包含()A 产品标识B 设备、工装、检测仪器管理C 生产线配置水平(正确答案)D 成本、浪费(正确答案)8、在审核焊接区域时,以下哪些过程原则上为必审过程()A 前壁板焊接B 发动机舱总成焊接(正确答案)C 车身本体主拼焊接(正确答案)D 白车身装配9、以下哪些是焊接车间在线质量检测项目()A 挤胶视觉系统检查(正确答案)B 白车身外观质量检查(正确答案)C VIN比对检查(正确答案)D 门盖光学扫描检查10、焊接车间自动上料机器人需维护哪些项目()A 抓手(正确答案)B 线缆(正确答案)C 传感器(正确答案)D 水管11、焊接车间机器人螺柱焊/螺钉焊/螺母焊,焊机工艺参数有哪些()A 焊接压力B 螺柱伸出长度(正确答案)C 提升高度(正确答案)D 下落时间(正确答案)12、三坐标检查的测点有哪些()A BC点(正确答案)B BCCP点(正确答案)C CTQ点(正确答案)D 功能尺寸点(正确答案)13、在线精度检查工艺参数需关注()A 测点坐标(正确答案)B 公差(正确答案)C 补偿值(正确答案)D 测点尺寸14、在VIN码刻印工序中,打刻设备要设置哪些工艺参数()A 字符间距(正确答案)B 字高(正确答案)C 字宽(正确答案)D 字深15、 VIN码刻印潜在失效模式有哪些()A VIN码错误(正确答案)B 间距不均匀(正确答案)C 高度不一致(正确答案)D 深度不合格(正确答案)三、判断题(共10题,每题1分)1、过程参数(如温度、时间、压力)不需要注明公差()A 正确B 错误(正确答案)2、在VDA6.3标准中,每一个条款的提问对最终等级确定的影响程度都是相同的()A 正确B 错误(正确答案)3、超声波检查设备维护包括:设备日常精度校准、探头、线束、标定球等关重件()A 正确B 错误(正确答案)4、审核过程不会提出涉及安全、法规的相关问题()A 正确B 错误(正确答案)5、挤胶工位,为了防止漏水质量问题发生,挤胶过宽(超工艺范围)属于正常控制手段( )B 错误(正确答案)答案解析:B6、机器人焊接潜在的失效模式有漏焊、虚焊、焊点扭曲、钣金碰划伤()A 正确B 错误(正确答案)7、车门扣合磨具未按计划进行保养维护,截止6月18日,某车型6副扣合模具中应完成5副模具,实际完成3副,该问题为人员未按要求执行,不符合条款为6.3.2 ()A 正确(正确答案)B 错误8、某项目制造过程审核符合率计算结果为79.9%,按照四舍五入原则为80%( ) [判断题]对错(正确答案)9、审核过程分为现场审核及审核组内部评价两个过程,均以开放式提问为主,同时所有审核问答均需要基于客观证据()A 正确B 错误(正确答案)10、过程审核关注标准的执行情况,所以会提出对标准缺失、新增的要求()B 错误(正确答案)四、情景题(共15题,每题3分)1、焊装现场审核发现,人员在做离线返修时,未按翻库作业指导书要求在检二氧化碳保护焊打磨后对车身进行清洁。

过程质量审核规定

EPG各ቤተ መጻሕፍቲ ባይዱ工序的平均值

EK售后服务/顾客满意

生产工序平均值EPG计算如下:

E1+ E2+…+ En

EPG[%] = [%]

被评定工序的数量

总符合率EP的计算如下:

EPE+ EZ+ EK+ EPG

EP[%] = [%]

被评定过程要素的数量

4.8.3对于产品来说分要素为:

EU1[%]人员/素质

EU2[%]生产设备/工装

EU3[%]运输/搬运/贮存/包装

EU4[%]缺陷分析/纠正措施/持续改进(KVP)

浙江汇丰汽配制造有限公司

页次:第3页共3页

文件名称:过程质量审核规定

发行日期:2004年2月16日

4.9本公司目前的过程审核总符合率要求达到90%,且所有不符合项都需要采取纠正和预防措施。

4.10当发现不符合文件规定的情况应出具《不符合项报告》,并取得被审核部门负责人的确认。

4工作程序

4.1过程质量审核一般情况下一年不少于二次,并在每年例行的内部质量体系审核前至少组织一次,但对于新的和更改过的产品/过程,在批量生产前必须进行过程质量审核。

4.2过程质量审核人员资格规定:接受过质量体系培训,并有一年以上现场工作经验的质保部人员。

4.3由质保部制定《过程质量审核计划》,确定审核日期、审核人员、审核内容、受审核部门等,经质保部部长审核,管理者代表批准后实施。

4.4各部门主管应陪同过程审核员对其部门进行过程审核。

4.5审核范围

4.5.1在过程开发审核中,审核所有与开发过程有关的部门;

4.5.2在批量生产审核中着重进行现场工序审核。

4.6审核依据

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

8 8 8 8 8

8 8 6 6 工序 6: 换向器加工 8 8 8 6 8 8 6 6 检查 工序 7: 8 8 8 6 8 8 6 6 过程 8: 工序 9: 工序 10:

工序 1: 8 8 8 工序 2: 8 8 8 工序 3: 8 8 8 工序 4: 8 8 6 工序 5: 8 8 6

机加工 8 热处理 8 组装 8 点焊 8 浸漆

4. 2 . 3 . 4 . 5 . 6 .7 E1 8 8 8 6 6 8 8 8 8 8 6 6 6 6 8 8 8 6 6 6 6 8 8 8 6 6 6 6 8 8 8 4 4 4 4 8 8 E2 8 8 E3 8 8 E4 6 6 E5 6 6 E6 6 6 E7 6 6 E8 E9 E10

80 81 81 65 65 65 66

8 8 10 8 8 8 8 10 8 8 6 6 6 6 6 6 8 6 8 6 8 6 8 8

与质量体系有关要素的评价(工序1-n的平均值) 1. 1. 2 . 3 . 4 2. 1 . 2 . 3 . 4 . 5 . 6

3. 1 . 2 . 3 . 4 . 5

.1 .2 .3 .4 .5 .6 .7

2.落实

.1 .2 .3 .4 .5 .6 .7

Ede

nb

2.规划 A产品延生过程 B、批量生产

2.落实

.1 .2 .3 .4 .5 .6 .7 .8 .9

Epe

nb 78

1、供方/原材料

8 8 6 8 8 nb 8 8 改进

65 66

评价要素/过程 配套厂/原材料 顾客服务/顾客满意 工序1 工序2 工序3 工序4 工序5 工序6 工序7 工序8 工序9 工序10 机加工 热处理 组装 点焊 浸漆

60

70

80

90

100

E6 换向器加工 检查 E7 E8 E9 E10

分要素与质量体系有关的评价(E1-En的平均值)

分要素 人员/培训 工装/设备 运输/物流/存储

中汽长电股份有限公司

过程审核结果一览表

编号:2004-005 页次:2

A 产品延生过程 产品延生过程 A

审核要素 产品开发(设计) 过程开发 符合率% Ede Epe nb nb 60 70 80

最低要求

目 标

90

100

B

批量生产

符合率% EZ EK E1 E2 E3 E4 E5 78 80 80 81 81 65 65

EK 2、生产(每一加工道序 )

人员/培训

1. 1. 2 . 3 . 4 . 5

2. 1. 2 . 3 . 4 . 5 . 6 8 8 8 8 8 8 8 8 8

3. 1. 2 . 3 . 4 . 5 8 8 8 8 8 8 8 8 8 8 8 8 8 8 8 8 8 8 8 8 8 8 8 6 4 6 6 4 6 6 4 6 6 4 6

4. 1 . 2 . 3 . 4 . 5 . 6 . 7 7 7 7 7 6 7 7

8

8

8 7 8

8

7 7

ES2(%)

8

8 7

8

8

7 6 7

ES1(%)

78

75

ES3(%)

72

ES4(%)

69 80

3、顾客服务/顾客满意

按产品组确定的要素B2的符合率Epg(Ex-En的平均值) QD1229-200 工装、模具 产品组 工序 Epg(%)

缺陷分析、纠正措施/KVP

符合率% ES1 ES2 ES3 ES4

60

70

80

90

100

78

75 72 69

中汽长电股份有限公司 1、产品开发(设计)

.1 .2 .3 .4 .5 .6 .7

审核问题/符合率

.1 .2 .3 .4 .5 .6

编号: 页次:

2004-005 1

1.规划 A产品延生过程 2、过程开发

.1 .2 .3 .4 .5 .6 .7 8 8 10 6 8 nb 8 Ek

E1+E2+E3

E4+E5+E6+E7

81

65

产品组 Ep(%)

按产品组确定的总符合率Ep(%) 批量投产前

Ede+Epe+Ez+Epg+Ek

被评价要素的总数

Ep(%)

工装、模具 QD1229-200

80 75

√ 批量投产后 备注:没有评价的提问 填入nb