hyIPQC巡回检验日记录表-木工车间

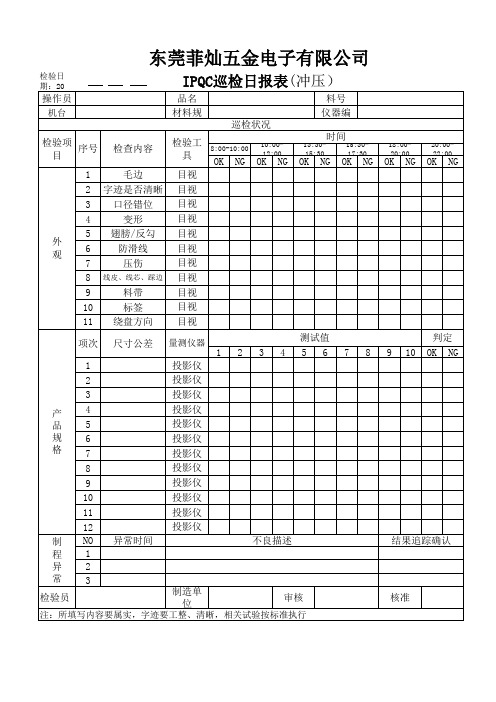

IPQC巡检日报表(冲压)

3 口径错位 目视

4

变形

目视

5 翅膀/反勾 目视

外 观

6

防滑线

目视

7

压伤

目视

8 线皮、线芯、踩边 目视

9

料带

目视

10

标签

目视

11 绕盘方向 目视

项次 尺寸公差 量测仪器

测试值

12345678

1

投影仪

2

投影仪

3

投影仪

产

4

品5

规6

格

7

投影仪 投影仪 投影仪 投影仪

8

投影仪

9

投影仪

10

投影仪

11

投影仪

12

东莞菲灿五金电子有限公司

检验日 期:20

操作员

机台

检验项 目

序号

1

检查内容 毛边

IPQC巡检日报表(冲压)

品名 材料规

巡检状况

检验工 具

目视

8:00-10:00

OK NG

10:0012:00

OK NG

料号 仪器编

时间

13:30-

15:30-

15:30

17:30

OK NG OK NG

2 字迹是否清晰 目视

投影仪

ห้องสมุดไป่ตู้

制 NO 异常时间

不良描述

程1

异2

常3

检验员

制造单 位

审核

注:所填写内容要属实,字迹要工整、清晰,相关试验按标准执行

18:00-

20:00-

20:00

22:00

OK NG OK NG

判定 9 10 OK NG

结果追踪确认 核准

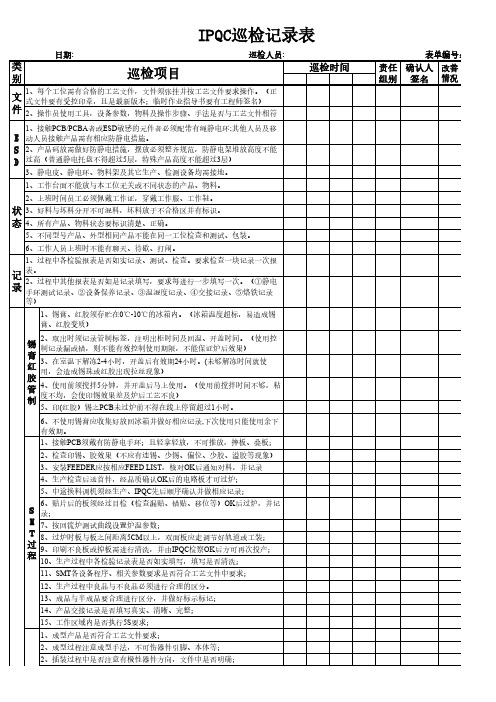

IPQC巡检记录表

组 装 过 程

5、各工序不良物料是否进行区分; 6、产品状态是否进行标示、区分; 7、烧录程序是否按照程序版本烧录,并进行对应彩笔标记区分; 8、液晶屏焊接、组装过程应注意防护,不可碰撞、摩擦等; 9、组装过程中注意拿取、作业手法不应出现易划伤动作; 10、组装过程中发现问题是否及时反馈; 11、对使用401胶水工序的防护是否有效; 12、生产过程中记录数据是否真实、有效; 1、产品检验达到不合格比例时是否按照相关要求执行; 2、检验区域是否执行5S要求;

操 作 规 则 波

峰 焊 过 程

焊 5、产品是否进行区分、标示; 接 6、掰板边、打磨芯片应为特殊工序,需有特殊人员进行; 过 7、周转过程中注意板与板之间碰撞、摩擦等导致器件掉落; 程

8、液晶屏码放需按照相关要求进行,不可过多叠放; 9、工作区域内是否执行5S要求; 10、焊接过程中遇到问题是否及时反馈; 11、检查焊接效果并做好相应的记录; 1、组装产品各工序应有相应的文件要求; 2、组装手法是否满足产品要求,有无风险; 3、关键工序操作是否由关键岗位人员进行作业; 4、工作区域内是否执行5S要求;

巡检时间

责任 确认人 改善 组别 签名 情况

状 态

3、好料与坏料分开不可混料,坏料放于不合格区并有标识。 4、所有产品、物料状态要标识清楚、正确。 5、不同型号产品、外型相同产品不能在同一工位检查和测试、包装。 6、工作人员上班时不能有聊天、待歇、打闹。 1、过程中各检验报表是否如实记录、测试、检查。要求检查一块记录一次报 表。 2、过程中其他报表是否如是记录填写,要求每进行一步填写一次。(①静电 手环测试记录、②设备保养记录、③温湿度记录、④交接记录、⑤烙铁记录 等) 1、锡膏、红胶须存贮在0℃-10℃的冰箱内。(冰箱温度超标,易造成锡 膏、红胶变质)

IPQC巡检记录表

XXXXX有限公司

IPQC巡检记录表

巡检员:日期:

序号工序检查项目产品料号

数

量

检查状况有异常时填写

备注

8:00~10:00 10:00~12:00 13:00~15:00 15:00~17:00 加班不良原因分析改善预防措施组长确认

1 裁线、

剥线

1、线材规格颜色尺寸

2、切口平整,无伤芯线、线无压痕

2 上锡1、上锡尺寸,

2、上锡效果,光滑,无毛刺现象

3、不可烫伤线皮

3 端子压

接

1、端子规格,镀层

2、外观、高度、拉力等

3、端子铆压电缆线拉力

4 转接头

压接

1、转接头规格、配件

2、铆合压接效果、外观

5 焊接1、PCB、FPC板使用是否正确

2、焊点光滑,无毛刺

3、是否虚焊、假焊

6 贴辅材

检验

1、辅材材料(尺寸)使用是否正确

2、辅材材料贴位置是否正确

7 电测1、测试机自检,参数设定核对

2、治具的可靠性

3、抽测是否合格

8 终检1、成品各项尺寸,材料规格

2、外观良好,不能有伤痕

3、端子无变形,铆接良好

9 包装1、包装材料正确

2、包装方式数量正确

3.标签是否写正确、整齐、字体清晰

备注:检验标准来自作业指导书、工程图纸、材料清单、QC工程图表单编号:FRPZ0020。

IPQC巡检记录表

备注

IPQC确认:

审核:

批准:

备注:IPQC需严格按要求进行巡检并填写记录;每次检查的量20PCS,需填写对应的数值,如有异常按照《制程异常处理流程》执行。

线别\班次:

XXX组装IPQC巡检 Check list

记录日期:

表单编号:

项序 目号

巡检内容

1 充电片/黄铜开关焊接导线,天线加工,马达贴海绵

2 PCBA烧录,功能测试,确认烧录版本信息

3 PCBA焊接天线,PCBA焊接开关、充电片

4 PCBA焊接电池线马达线

5 半成品功能测试,充电测试

过 6 装马达、五金夹片、打螺丝

程 控

7

打热熔胶、装电池

制 8 装PCBA,装充电片,测试打胶水固定,注意充电片是否装到位

9 PCBA贴海绵、对灯孔

10 充电测试、功能测试,注意有无杂音

11 打胶水、上下盖压合

12 按键、杂音测试,复位配对测试

13 主机粘磁铁,套硅胶,压磁铁盖

工 14 接触PCBA及电子元件的员工必须佩戴静电环及是否有进行静电环检测

品质异常:

频次

7:45-9:45

确认数 OK数

2H

2H

2H

2H

2H

2H

2H

2H

2H

2H

2H

2H

2H

4H

4H

4H

4H

4H

4H

9:45-11:45

13:15-15:15 15:15-17:15 18:00-20:00 20:00-22:00

确认数

确认数

确认数

确认数

确认数

OK数

OK数

OK数

品质管理之IPQC巡检记录表

客户:*** 型号: 生产单号: 编号:

客户:*** 型号: 生产单号: 编号:

客户:*** 型号: 生产单号: 编号:

客户:*** 型号: 生产单号: 编号:

客户:*** 型号: 生产单号: 编号:

客户:*** 型号: 生产单号: 编号:

IPQC巡检记录

客户:*** 型号: 生产单号: 编号:

客户:*** 型号: 生产单号: 编号:

客户:*** 型号: 生产单号: 编号:

客户:*** 型号: 生产单号: 编号:

客户:*** 型号: 生产单号: 编号:

客户:*** 型号: 生产单号: 编号:

客户:*** 型号: 生产单号: 编号:

客户:*** 型号: 生产单号: 编号:

客户:*** 型号: 生产单号: 编号:

客户:*** 型号: 生产单号: 编号:

客户:*** 型号: 生产单号: 编号:

客户:*** 型号: 生产单号: 编号:

客户:*** 型号: 生产单号: 编号:

客户:*** 型号: 生产单号: 编号:

客户:*** 型号: 生产单号: 编号:

客户:*** 型号: 生产单号: 编号:

客户:*** 型号: 生产单号: 编号:

客户:*** 型号: 生产单号: 编号:

客户:*** 型号: 生产单号: 编号:

客户:*** 型号: 生产单号: 编号:

客户:*** 型号: 生产单号: 编号:

客户:*** 型号: 生产单号: 编号:

客户:*** 型号: 生产单号: 编号:

客户:*** 型号: 生产单号: 编号:

客户:*** 型号: 生产单号: 编号:

客户:*** 型号: 生产单号: 编号:

客户:*** 型号: 生产单号: 编号:。

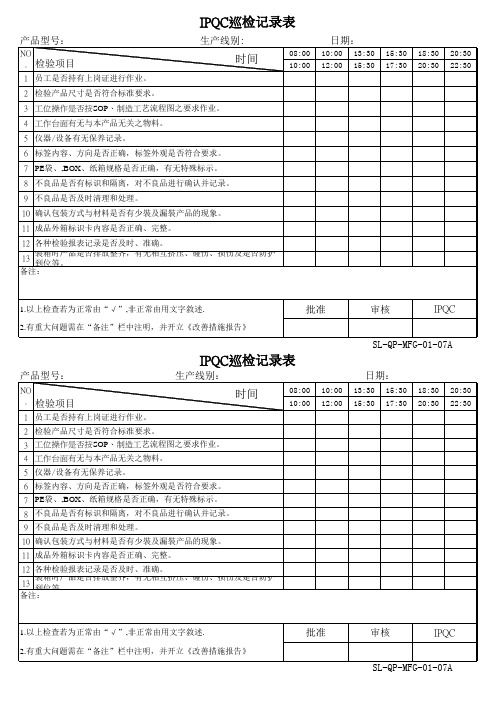

IPQC巡检记录表

1.以上检查若为正常由“√”,非正常由用文字敘述. 2.有重大问题需在“备注”栏中注明,并开立《改善措施报告》

批准

审核

IPQC

SL-QP-MFG-01-07A

IPQC巡检记录表

产品型号:

生产线别:

NO

. 检验项目

时间

1 员工是否持有上岗证进行作业。

2 检验产品尺寸是否符合标准要求。

3 工位操作是否按SOP、制造工艺流程图之要求作业。

4 工作台面有无与本产品无关之物料。

08:00 10:00

5 仪器/设备有无保养记录。

6 标签内容、方向是否正确,标签外观是否符合要求。 7 PE袋、,BOX、纸箱规格是否正确,有无特殊标示。

2 检验产品尺寸是否符合标准要求。

3 工位操作是否按SOP、制造工艺流程图之要求作业。

4 工作台面有无与本产品无关之物料。

5 仪器/设备有无保养记录。

6 标签内容、方向是否正确,标签外观是否符合要求。

7 PE袋、,BOX、纸箱规格是否正确,有无特殊标示。

8 不良品是否有标识和隔离,对不良品进行确认并记录。

9 不良品是否及时清理和处理。

10 确认包装方式与材料是否有少裝及漏裝产品的现象。

11 成品外箱标识卡内容是否正确、完整。

12 各种检验报表记录是否及时、准确。

13

装箱时产品是否排放整齐,有无相互挤压、碰伤、损伤及是否防护 到位等。

备注:

10:00 12:00

SL-QP-MFG-01-07A

日期:

13:30 15:30 15:30 17:30

15:30 17:30

18:30 20:30

IPQC巡检(工厂)记录表模板

10.待检验和已检验物料定位摆有标识;

编制

审核

批准

完成日期 改善确认

11.破坏性件装入红色不良品箱并有标 识; 1.电子件仓库温度(18-28℃)在有效控 制范围内; 2.仓库物料(半成品、成品)定置定量摆 放有标识; 3.仓库物料(半成品、成品)摆放在托盘 上,无与地面直接接触; 4.仓库物料(半成品、成品)摆放在限高 范围内无超高; 5.仓库物料(半成品、成品)堆放时箱体 仓 无挤压变形、破损等; 库 6.仓库物料(半成品、成品)库位标识与 实物标签内容相符; 7.仓库物料(半成品、成品)摆放无混 料,相似品分开存放; 8.仓库物料(半成品、成品)标签无破损 无遗失; 9.仓库物料(半成品、成品)出库时需遵 循先进先出原则;

6.设备、工装处于完好状态,无损坏;

7.原材料有物料标识卡并且有IQC的检验 合格章; 8.生产线无同时使用同一品名品号的多个 生产日期和供应商的料;

生 10.生产各工位有作业指导书; 产 线 11.生产流程符合控制计划流程;

12.生产现场的操作标准均有签字确认并 有受控章;

13.原材料定位摆放有标识;

表单编号:

日 期:

责任 部门

巡检内容

1.检验员需培训上岗并有资格认证;

IPQC巡检(工厂)记录表

确认结果

责任人

改善措施

2.检验员作业时配戴静电环和静电手套;

3.检验员的静电环和静电鞋定期点检确 认;

4.检测设备定期点检并有责任人签字确 认;

5.检测设备有操作指导书并处于受控状 态;

6.检测设备或量具定期校验并附有效期合 格标签;

2.实验室有相关管理标准;Biblioteka 3.实验室工装定位有标识;

4.实验室化学品隔离标识有专人特别管 理;

IPQC巡检记录表

20 HSF符合性

21 返工工位检验

IPQC:

审核:

归档:

备注:IPQC严格按以上频率进行核查,若出先异常将不良现象标出,并写上处理方法,跟进效果,巡查时若无异常用“√”表示。

9 有无特采物料在线使用,重点跟进时有无异常。

10 作业员是否严格按照SOP规定方法进行操作。

11 检测设备是否按规定进行了校对,结果是否符合。

12

产品的外型结构是否与标准相符,有无使用近似部件进行替 代,颜色是否符合标准。

13 连接件是否符合标准要求,试装是否合适。

14 线材是否符合标准要求,有无破皮和断芯。

生产机型:

拉别\班次:

记录日期:

序号

巡检内容

1 是否在开线时进行了首件制作和测试,测试是否已通过。

2

所用物料是否与物料清单相符,不符项是否有ECN或相关文件 支持。

3 DIP工段是否有插件反向、插错、漏插、元件损坏等

频次

深圳市***实业公司

IPQC巡检记录表

NO: 8:00-9:00

WF-PZ-008 A/0 9:00-10:00 10:00-11:00

11:00-12:00 14:00-15:00 15:00-16:00 16:00-17:00 17:00-18:00

加班

4 是否对烙铁进行温度测试、测试结果是否与标准相符。

5 产品一致性检验

6 焊点是否出现大面积连锡或漏焊

7 补焊和分板是否有伤及线路板,是否有连焊、假焊、漏焊

8 参数测试是否符合标准要求

15 产品有无堆积现像

16 标签和包装是否与标准一致,粘贴是否符合要求

17

物料员更换物料及时确认,出现混料错料及时通知拉长及作业 员挑选或换料

IPQC巡检记录表

品质部经理:

日期:

日期:

日期:

1PCS不良,需再抽检5PCS,以此类推,发现2PCS以上(含2PCS)同类不良品是需上报品质部及生产部经理,直到抽检没有发现不良品算作抽检结束; 3.将所有不良信息如实记录并将不良品退回生产组长处理并再次确认是否返修; 4.此表单每天需交由品质部及生产部经理会签后交给品质部文员统计。

检验员:

生产管理确认:检验时间检验工序加工单号

制程问题点记录表

抽检数量 良品数量 不良品数量

问题描述

处理方法

确认结果

注:1.巡线在生产线的每个节点位每小时以5PCS的比例抽检,其中有2PCS同类不良现象需上报品质部及生产部经理; 2.巡检抽检5PCS,其中有1PCS不良时,加大力度再抽检5PCS,如再发现同类不良品时需上报品质部及生产部经理,若有2PCS同类不良现象需上报品质部及生产部经理,若有

IPQC巡检记录表

次/4h

确认者:

检查者:

第 4 页,共 4 页

次/2h

3只

次/2h

6

半 成 品 测 试 《NP图》及时描点,有异常及时反映。

次/2h

7

次/8h 次/2h 次/4h

8

3只

次/4h 次/2h

注:1、各工序符合检查内容用"OK"表示,不符合用“NG”表示; 2、检查不符合项内容全部转入QC工程发现。 确认者: 检查者:

第 2 页,共 4 页

第 3 页,共 4 页

IPQC巡检记录

(QRC-01-26-081-A)

生产线:制造二课

NO 工 序

产品类型:调压器

检验项目及判定基准

检查日期:

检查数量(/ 次)

年

月

日

班别:

检查时间及结果 8:00-10:00 10:00-12:00 13:00--15:00 15:00-17:00 17:00-19:00 19:30-21:30 21:30-23:30 00:00--02:00 02:00-04:00 04:00-06:00

5

首件确认:查看是否有首件产品、首件标识. 首检记录.记录是否规范 作业指导书是否与生产产品相符、是否是现行 有效版本 元件夹脚后高度与印制板切脚高度大致一致 卧式元件与线路板水平相贴,立插的元件线路 板垂直相贴. 焊接质量焊点饱满,无虚焊、连焊、假焊、漏 焊,无锡珠、元件切脚残留引脚等异物 贴片元件无漏贴、脱落、破损 装 引线规格正确. 配 所用外壳,端子规格正确. 涂敷硅脂时应对可控硅及桥堆涂抹均匀 印制板须放到位才可进行打螺钉,螺钉须拧 紧,铝基板与外壳紧贴不能有松动现象 不得有502粘胶流挂或线卡松动上翘现象 所有器件及引脚.焊点.引线.跳线须低于外壳 水平高度1.5mm以上且不与外壳相碰 半波调压器胶带贴两层,贴平、无皱褶;完全 遮盖住可控硅 不良品标识、放置、记录正确 首件确认:查看是否有首件产品、首件标识. 首检记录.记录是否规范 作业指导书是否与生产产品相符、是否是现行 有效版本 耐压测试仪各项参数及调压器测试台各项参数 设置正确 测试员按作业指导书要求测试. 设备点检表及时填写. 周转架上的基板必须分类放置并作好标识 不良品标识、放置、记录正确 返 《调压器修理日报表》认真准确填写。 修 作业指导书是否与生产产品相符、是否是现行 有效版本 灌封料预热温度、时间正确有记录 灌封料配比及搅拌时间符合技术要求,有记录 灌封料凝固成坚硬固体,表面用手指掐后无痕 灌 迹. 封 灌封后烘烤产品种类,温度,时间与规定要求相 符. 灌封后产品无流挂、气泡、折皱 烘箱设备点检表,不良记录,烘烤记录,配料 记录及时准确填写。 不良品标识、放置、记录正确

IPQC巡线检查记录表

1.IPQC必须严格按时间段巡检,矩阵单批大于5PCS,其他产品单批大于20PC做首件检验,线材类不记入内; 说明 2.无异常则记录检验结果,有异常记录异常现像,并将详细情况记录于异常描述; 3.异常需反馈到生产主管,品质异常由品质主管直接处理,如有重大异常需出具《纠正与预防措施报告》; IPQC: 审核: ZD-QR-PZ-008

IPQC巡线检查记录表

日期: 订单号: 规格型号: 检测项目\检查时间 送检单确认 来料 来料检验标准确认 订单确认 烧录 作业指导书确认 焊接 半成品 操作方法 摆放方式 老化 标识记录 订单确认 组装 操作方法 订单确认 成品 测试方法 订单确认 包装 包装方法 订单确认 出货检验 检验方法 按照QA成品出货检验标准作业 工艺符合作业指导书要求 是否理解客户订单要求 工艺符合作业指导书要求 与订单要求一致 工艺符合作业指导书要求 与订单要求一致 记录清晰、准确 与订单要求一致 工艺符合作业指导书要求 整齐、区域正确 焊接工艺检查 订单确认 按作业指导书要求烧录程序 外观正常、焊锡符合要求 与订单要求一致 是否按来料检验标准作业 与订单要求一致 实物是否与送检单一致 产品品名: 订单数: 9:00-12:00 13:30-18:00

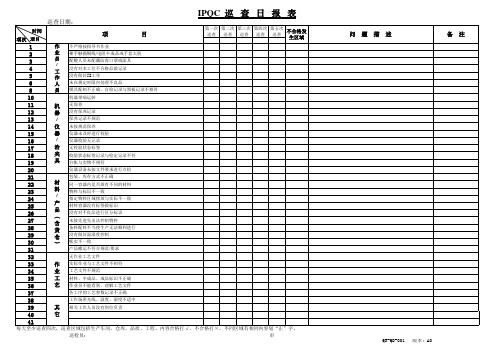

IPQC巡查日报表

IPQC 巡 查 日 报 表

巡查日期:

时间

项

项次 项目

目

第一次 第二次 第三次 第四次 第五次 不合格发 巡查 巡查 巡查 巡查 巡查 ︵ 含 货 仓 ︶

同一容器内是否放有不同的材料 物料与标识不一致 指定物料区域摆放与实际不一致 材料容器没有标签做标识 没有对不良品进行区分标识 未按先进先出法控制物料 备料配料不当使生产无法顺利进行 没有做好温湿度控制 帐实不一致 产品搬运不符合规范/要求 无作业工艺文件

作 业 工 艺

实际作业与工艺文件不相符 工艺文件不规范 材料、半成品、成品标识不正确 作业员不能看到、理解工艺文件 各工序的工艺参数记录不正确 工作场所光线、温度、湿度不适中

其 它

相关工作人员没有到位负责

每天至少巡查四次,巡查区域包括生产车间、仓库、品质、工程、内容合格打√,不合格打×,不同区域有相同内容划“正”字。 巡检员: 审核: QR-QD-001 版本:A0

作 业 员 / 工 作 人 员

不严格按指导书作业 裸手触摸铜线/电阻半成品或手套太脏 配酸人员未配戴防毒口罩或面具 没有对本工位不合格品做记录 没有做好5S工作 未在规定时限内处理不良品 模具配制不正确,自检记录与黑板记录不相符 机器带病运转 无保养

机 器 / 仪 器 / 治 夹 具

没有保养记录 保养记录不规范 未按规范保养 仪器未及时进行校验 仪器校验无记录 无校验状态标签 校验状态标签记录与检定记录不符 台帐与实物不相符 仪器设备未按文件要求进行点检 包装、库存方式不正确

IPQC 巡 查 日 报 表

巡查日期:

时间

项

项次 项目

目

第一次 第二次 第三次 第四次 第五次 不合格发 巡查 巡查 巡查 巡查 巡查

IPQC巡检记录表

18 检验与测试产品作业者标记是否清楚。

19 物料是否摆放整齐且标识清楚,待维修品与维修好的良品是否区分,记录是否真实。

20 物品搬运与摆放是否轻拿轻放。

21 生产线开始生产时首件是否通知IPQC做首件检查。

22 IPQC确认的首件样品是否标示并放置在“首件样品放置区”

23 包装是否有SOP。

24 打包时员工是否严格按照包装SOP作业。

25 作业员工装箱时是否核对内外箱标签标识。

26 同一包装台有无放置外形相似两种产品

27 包装箱内外是否清洁,是否残留不良标签或其它标识卡;

28 对QA判退产品,是否按工程制定方案返工,返工报告填写是否真实

29 上班中作业者有无做与工作无关行为(如吃零食、聊天、睡觉、串岗等)

备注:1、巡检频率为每2小时一次;2、符合项打“√”,不符合项打“×”,不适用则打“/”,稽核不符合项要求当事人或组长人

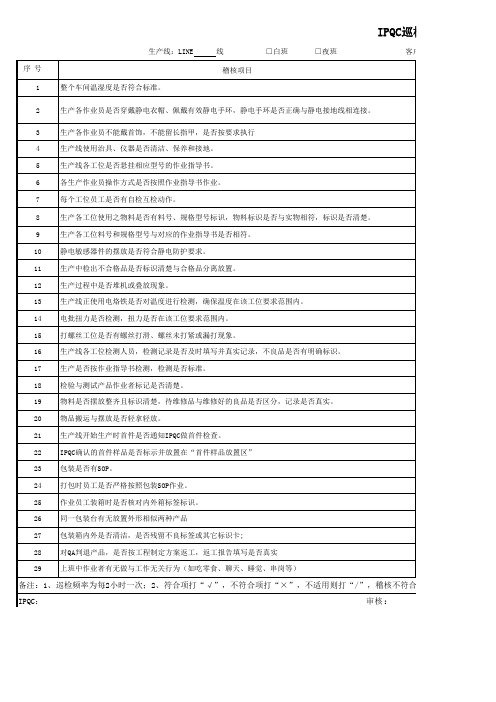

序号 1

生产线:LINE 整个车间温湿度是否符合标准。

线

□白班

稽核项目

□夜班

IPQC巡检记录表

客户:

2

生产各作业员是否穿戴静电衣帽、佩戴有效静电手环,静电手环是否正确与静电接地线相连接。

3

生产各作业员不能戴首饰,不能留长指甲,是否按要求执行

4

生产线使用治具、仪器是否清洁、保养和接地。

5

生产线各工位是否悬挂相应型号的作业指导书。

IPQC:

审核 :

C巡检记录表

客户: 08:00-10:00

产品型号:

10:00-12:00

12:00-14:00

日期:

14:00-16:00

16:00-18:00

18:00-20:00

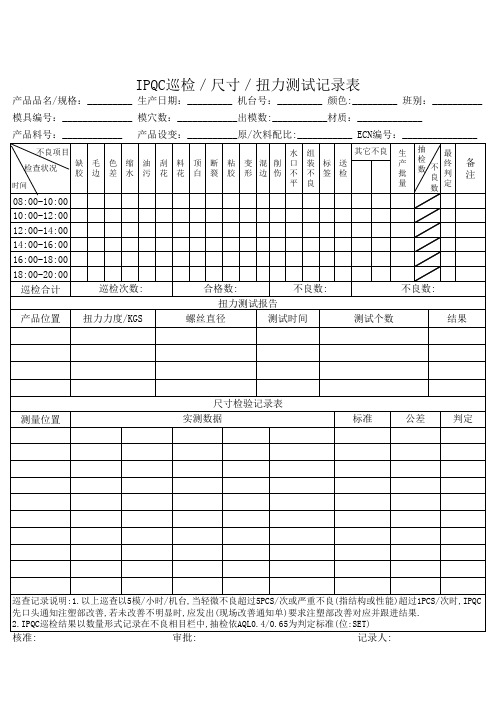

IPQC巡检/抽检记录表

产品料号:____________ 产品设变:__________原/次料配比:___________ ECN编号:_______________

不良项目

水组

其它不良 生 抽 最

检查状况

缺 毛 色 缩 油 刮 料 顶 断 粘 变混削 口 装 标 送 胶 边 差 水 污 花 花 白 裂 胶 形边伤 不 不 签 检

核准:

审批:

记录人:

标准

公差

判定

巡查记录说明:1.以上巡查以5模/小时/机台,当轻微不良超过5PCS/次或严重不良(指结构或性能)超过1PCS/次时,IPQC

先口头通知注塑部改善,若未改善不明显时,应发出(现场改善通知单)要求注塑部改善对应并跟进结果. 2.IPQC巡检结果以数量形式记录在不良相目栏中,抽检依AQL0.4/0.65为判定标准(位:SET)

IPQC巡检/尺寸/扭力测试记录表

产品品名/规格:_________ 生产日期:_________ 机台号:_________ 颜色:_________ 班别:__________

模具编号:______________ 模穴数:____________出模数:___________材质:_____________

产 批

检 数

不 良

终 判

备 注

时间

平良

量

数定

08:00-10:00

10:00-12:00

12:00-14:00

14:00-16:00

16:00-18:00

18:00-20:00

巡检合计

巡扭力测试报告

产品位置 扭力力度/KGS

螺丝直径

测试时间

测试个数

结果

测量位置

尺寸检验记录表 实测数据

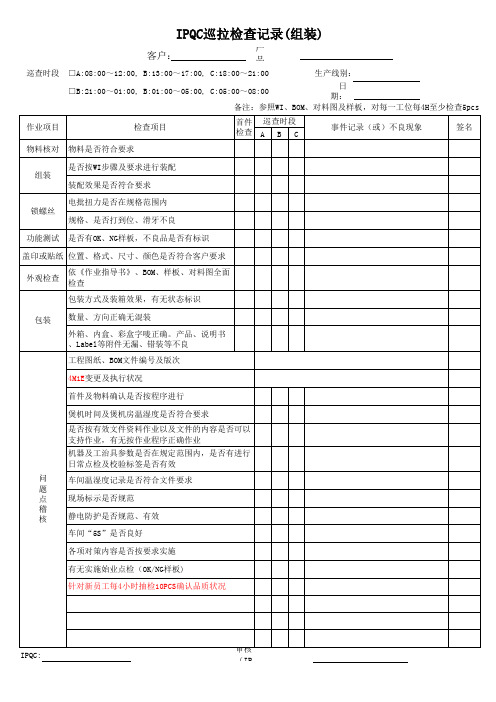

组装IPQC巡拉检查记录表

外观检查

依《作业指导书》、BOM、样板、对料图全面 检查

包装方式及装箱效果,有无状态标识

包装

数量、方向正确无混装

外箱、内盒、彩盒字唛正确。产品、说明书 、Label等附件无漏、错装等不良

工程图纸、BOM文件编号及版次

4M1E变更及执行状况

首件及物料确认是否按程序进行

煲机时间及煲机房温湿度是否符合要求

针对新员工每4小时抽检10PCS确认品质状况

IPQC:

审核 (IP

是否按有效文件资料作业以及文件的内容是否可以 支持作业,有无按作业程序正确作业

机器及工治具参数ห้องสมุดไป่ตู้否在规定范围内,是否有进行 日常点检及校验标签是否有效

问

车间温湿度记录是否符合文件要求

题

点

现场标示是否规范

稽

核

静电防护是否规范、有效

车间“5S”是否良好

各项对策内容是否按要求实施

有无实施始业点检(OK/NG样板)

IPQC巡拉检查记录(组装)

客户:

产 品

巡查时段

□A:08:00~12:00, B:13:00~17:00, C:18:00~21:00

生产线别:

□B:21:00~01:00, B:01:00~05:00, C:05:00~08:00

日 期:

备注:参照WI、BOM、对料图及样板,对每一工位每4H至少检查5pcs

作业项目检查项目巡查时段事件记录或不良现象签名物料核对物料是否符合要求组装装配效果是否符合要求锁螺丝电批扭力是否在规格范围内规格是否打到位滑牙不良功能测试盖印或贴纸位置格式尺寸颜色是否符合客户要求外观检查包装包装方式及装箱效果有无状态标识数量方向正确无混装首件及物料确认是否按程序进行煲机时间及煲机房温湿度是否符合要求车间温湿度记录是否符合文件要求现场标示是否规范静电防护是否规范有效各项对策内容是否按要求实施ipqc

IPQC巡回点检记录表

点检内容

1、实测温度是否在依作业指导 书在设定范围内

点检内容

1、工作台面是否干净,物料是否摆放整齐 2、作业人员是否依标准作业 3、检查岗位是否作成检查记录 4、物料是否标示明确 5、产线是否依规定及时悬挂SOP 6、产品是否处于防静电状态

现场5S

备注:

在以上的检查项目中如发现有不符合现象,请将所对应的不良项目代码填写在每2小时所对应的表格内,并及时要求生产管理人员改善。

确认/日期:_______________ IPQC/日期:_______________

审核/日期:_______________

异常记录

处理结果

静电环

烙铁漏电

设备运作 状况

组别 插件 组装 SMT 修理 组别 插件 组装 SMT 修理 组别 插件 插件 SMT 组别 插件 组装 SMT 修理

点检人数

点检内容

1、是否佩戴 1、漏电是否在10V以下 2、烙铁是否接地 3、温度是否在规定范围

机台数 手工锡炉 波峰焊 回流焊

*********有限公司

IPQC巡回点检记录表

巡检日期:_______________ 品名规格 机种型号

对料内容

1、无件个数是否相等 2、元件数值是否相符 3、锡浆、红胶是否错用 4、换料是否确认 5、PCB板是否正确 6、锡浆管制是否依规定执行

巡检时间

08:00- 10:00- 12:00- 14:00- 16:00- 18:00- 20:00- 22:00- 24:00- 02:00- 04:00- 6:00:10:00 12:00 14:00 16:00 18:00 20:00 22:00 24:00 02:00 04:00 06:00 08:00

IPQC巡检日报表

雾化量:

烘烤温度:

吐出量:

烘烤时间:

调油粘度:

备注

1.IPQC抽检频次及数量依SOP(或QC工程表),可靠性测试每次/班,制程参数稽核2次/班;

2.当“*”项目检测/稽核不符合标准时,须立即停线改善,外观不良率超过10%时,IPQC须在10分钟内发出<<质量异常处理单>>。

生产主管:审核: IPQC:

16:00~18:00

(4:00~6:00)

18:00~20:00

(6:00~8:00)

外观

查检数量

不良内容及数量

不良率

光泽

色差*

目视

L=

a=

b=

ΔLቤተ መጻሕፍቲ ባይዱ

Δa

Δb

ΔE

性能测试*

测试项目

规格值

实测值

结果

测试项目

规格值

实测值

结果

测试项目

规格值

实测值

结果

膜厚

耐醇性

硬度

附着力

耐磨性

制程参数*

枪距:

温/湿度:

枪压:

玲珑电子科技有限公司

IPQC巡检表

班别:□白班□夜班线别:自动( )线手动( )线日期:年月日

客户品名料号模(穴)号颜色

时间

8:00~10:00

(20:30~22:30)

10:00~12:00)

(22:30~0:30)

12:00~14:00

(0:00~2:00)

14:00~16:00

(2:00~4:00)

FM-PB-04-A

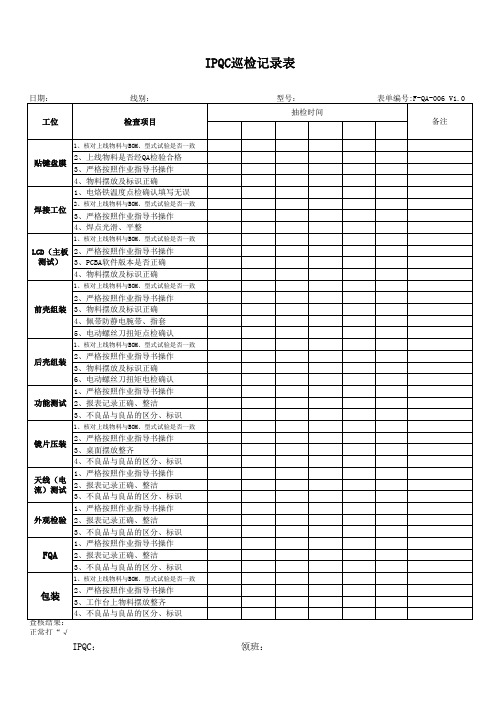

IPQC巡检记录表

日期: 工位

线别: 检查项目

贴键盘膜

1、核对上线物料与BOM、型式试验是否一致

2、上线物料是否经QA检验合格 3、严格按照作业指导书操作 4、物料摆放及标识正确 1、电烙铁温度点检确认填写无误

焊接工位

2、核对上线物料与BOM、型式试验是否一致

3、严格按照作业指导书操作 4、焊点光滑、平整

后壳组装 功能测试

2、严格按照作业指导书操作 3、物料摆放及标识正确 6、电动螺丝刀扭矩电检确认 1、严格按照作业指导书操作 2、报表记录正确、整洁 3、不良品与良品的区分、标识

1、核对上线物料与BOM、型式试验是否一致

镜片压装

天线(电 流)测试 外观检验

FQA

2、严格按照作业指导书操作 3、桌面摆放整齐 4、不良品与良品的区分、标识 1、严格按照作业指导书操作 2、报表记录正确、整洁 3、不良品与良品的区分、标识 1、严格按照作业指导书操作 2、报表记录正确、整洁 3、不良品与良品的区分、标识 1、严格按照作业指导书操作 2、报表记录正确、整洁 3、不良品与良品的区分、标识

1、核对上线物料与Bຫໍສະໝຸດ M、型式试验是否一致包装 2、严格按照作业指导书操作

3、工作台上物料摆放整齐

4、不良品与良品的区分、标识 查核结果: 正常打“√

IPQC:

型号: 抽检时间

领班:

表单编号:F-QA-006 V1.0 备注

1、核对上线物料与BOM、型式试验是否一致

LCD(主板 2、严格按照作业指导书操作 测试) 3、PCBA软件版本是否正确

4、物料摆放及标识正确

前壳组装

1、核对上线物料与BOM、型式试验是否一致

2、严格按照作业指导书操作 3、物料摆放及标识正确 4、佩带防静电腕带、指套 5、电动螺丝刀扭矩点检确认