制鞋品质作业指导书:01《来料检验标准》-真皮(2页)

(完整版)检验作业指导书

检验作业指导书1.进料检验1.1 定义进料检验又称来料检验,是制止不良物料进入生产环节的首要控制点。

进料检验由IQC执行。

1.2 检测要项IQC在对来货检验前,首先应清楚该批货物的品质检测要项,不明之处要向本部门主管问询,直到清楚明了为止。

在必要时,IQC验货员可从来货中随机抽取两件来货样,交IQC主管签发来货检验临时样品,并附相应的品质检测说明,不得在不明来货检验与验证项目、方法和品质允收标准的情况下进行验收。

1.3 检验项目与方法1.3.1 外观检测一般用目视、手感、限度样品进行验证。

1.3.2 尺寸检测一般用卡尺、千分尺、塞规等量具验证。

1.3.3 结构检测一般用拉力器、扭力器、压力器验证。

1.3.4 特性检测如电气的、物理的、化学的、机械的特性一般采用检测仪器和特定方法来验证。

1.4 检验方式的选择1.4.1 全检方式适用于来货数量少、价值高、不允许有不合格品物料或公司指定进行全检的物料。

1.4.2 免检方式适用于低值、辅助性材料或经认定的免检厂来料以及生产急用而特批免检的,对于后者IQC应跟进生产时的品质状况。

1.4.3 抽样检验方式适用于平均数量较多、经常性使用的物料。

样本大小:批量的10%(不少于20件),允收数AC=0,拒收数RE=1。

1.5 检验结果的处理方式1.5.1 允收经IQC验证,不合格品数低于限定的不合格品个数时,则判为该批来货允收。

IQC应在验收单上签名,盖检验合格印章,通知货仓收货。

若不合格品数大于限定的不良品个数,则判定该送检批为拒收。

IQC应及时填制《IQC退货报告》,经相关部门会签后,交仓库、采购办理退货事宜。

同时在该送检批货品外箱标签上盖“退货”字样,并挂“退货”标牌。

1.5.3 特采特采,即进料经IQC检验,品质低于允许水准。

IQC虽提出“退货”的要求,但由于生产的原因,而做出的“特别采用”的要求。

若非迫不得已,公司应尽可能不启用“特采”。

“特采”必须由总经理批准,可行时还必须征得客户的书面许可。

皮具厂品质作业指导书:01《产品质量控制计划》(2页)

《PU检验标准》

《来料检验规范》

样板(或采购资料)

IQC

全检

抽检

开料

依据样板、《生产制单》要求,《制程检验标准》做好生产过程半成品的质量控制。

样板、《生产制单》

《制程检验标准》

开料组

自检

IPQC

首件检查

全检

贴合

依据样板、《生产制单》要求,《制程检验标准》做好生产过程半成品的质量控制。

自检

IPQC

首件检查

全检

产品安全

摩擦色牢度试验

干擦≥4,湿擦≥3

QA

测试

带体断裂力

≥300N

带孔撕裂力试验

≥160N

带扣咬合力试验

≥180N

带齿咬合力试验

≥160N

带扣耐腐蚀性试验/级

≥5

折裂性能试验

不产生裂纹

出货

依据样板、《生产制单》要求,《成品检验标准》做好生产过程成品的出货质量控制。

样板

《生产制单》

《成品检验标准》

FQC

抽检

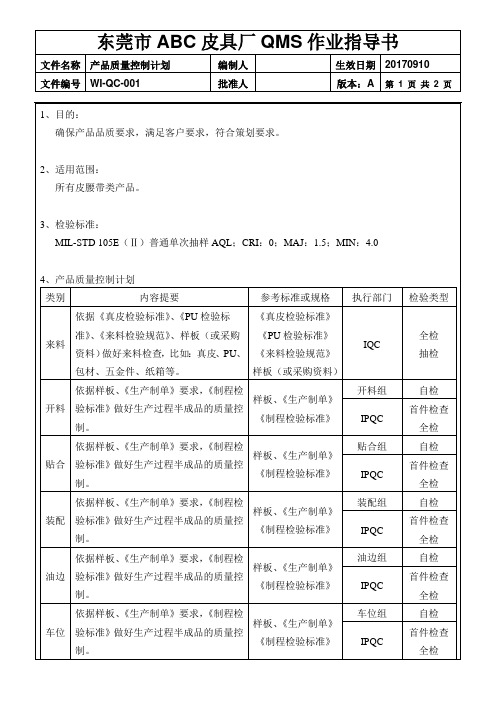

1、目的:

确保产品品质要求,满足客户要求,符合策划要求。

2、适用范围:

所有皮腰带类产品。

3、检验标准:

MIL-STD 105E(Ⅱ)普通单次抽样AQL;CRI:0;MAJ:1.5;MIN:4.0

4、产品质量控制计划

类别

内容提要

参考标准或规格

执行部门

检验类型

来料

依据《真皮检验标准》、《PU检验标准》、《来料检验规范》、样板(或采购资料)做好来料检查,比如:真皮、PU、包材、五金件、纸箱等。

《制程检验标准》

油边组

自检

IPQC

(完整版)检验作业指导书

检验作业指导书1.进料检验1.1 定义进料检验又称来料检验,是制止不良物料进入生产环节的首要控制点。

进料检验由IQC执行。

1.2 检测要项IQC在对来货检验前,首先应清楚该批货物的品质检测要项,不明之处要向本部门主管问询,直到清楚明了为止。

在必要时,IQC验货员可从来货中随机抽取两件来货样,交IQC主管签发来货检验临时样品,并附相应的品质检测说明,不得在不明来货检验与验证项目、方法和品质允收标准的情况下进行验收。

1.3 检验项目与方法1.3.1 外观检测一般用目视、手感、限度样品进行验证。

1.3.2 尺寸检测一般用卡尺、千分尺、塞规等量具验证。

1.3.3 结构检测一般用拉力器、扭力器、压力器验证。

1.3.4 特性检测如电气的、物理的、化学的、机械的特性一般采用检测仪器和特定方法来验证。

1.4 检验方式的选择1.4.1 全检方式适用于来货数量少、价值高、不允许有不合格品物料或公司指定进行全检的物料。

1.4.2 免检方式适用于低值、辅助性材料或经认定的免检厂来料以及生产急用而特批免检的,对于后者IQC应跟进生产时的品质状况。

1.4.3 抽样检验方式适用于平均数量较多、经常性使用的物料。

样本大小:批量的10%(不少于20件),允收数AC=0,拒收数RE=1。

1.5 检验结果的处理方式1.5.1 允收经IQC验证,不合格品数低于限定的不合格品个数时,则判为该批来货允收。

IQC应在验收单上签名,盖检验合格印章,通知货仓收货。

若不合格品数大于限定的不良品个数,则判定该送检批为拒收。

IQC应及时填制《IQC退货报告》,经相关部门会签后,交仓库、采购办理退货事宜。

同时在该送检批货品外箱标签上盖“退货”字样,并挂“退货”标牌。

1.5.3 特采特采,即进料经IQC检验,品质低于允许水准。

IQC虽提出“退货”的要求,但由于生产的原因,而做出的“特别采用”的要求。

若非迫不得已,公司应尽可能不启用“特采”。

“特采”必须由总经理批准,可行时还必须征得客户的书面许可。

制鞋品质作业指导书:15《成品检验标准》(2页)

2、抽验40双中,须尽量涉及各个号码

3、按标准比例,如40双中有CR-1双;MAJ-2双或MIN-3双者须退回

4、验货标准须确实使用正确箭头标签

5、抽样标准按AQL-STD-150EII2.5-4.0执行。

备注

严重缺点:指会造成严重伤害或一定会招致退货者。

主要缺点:指产品能够穿着,但客人容易注意影响

1)注胶过高

2)鞋面起皱—XRAY

3)包跟起皱、包风

4)鞋子开胶

5)鞋子翘度太高或太低

6)鞋头变形

7)大底边落漆

8)鞋面歪斜

9)后套高度相差3.0mm以上,鞋筒5.0mm

10)皮料色差

内盒未粘牢

次要缺点

1)线头未修

2)印刷不清

3)中底贴歪

4)贴底不正

包装检验步骤:

1、检验内盒及外箱的尺寸是否正确,并对照印刷是否清晰正确

客人购买意愿,降低销售率者。

次要缺点:指不是严重瑕疵,但会影响品质之完美性。

严重缺点

1)中底出钉

2)左右脚配双错误

3)大底严重错误或脱胶

4)跟或底断裂

5)环扣、鞋扣、鞋眼脱落

6)鞋面严重沾污或破损

7)穿着太松、太紧或不能穿

8)鞋面严重色差

9)修破内里或车线

10)鞋跟出钉

发霉

鞋眼生锈

鞋子严重变形

主要缺点

3、记录于《验货报告》中

2、检验小包装是否装错码、错脚,包装方法(如十字或T字)是否与客户要求一致

3、检查盒内之干燥剂、隔板是否齐全,并符合客人要求

4、检查大包装之单码装是否混码,检板、纸团取出,用手摸鞋内每个部份,检查是否有钉子或胶粘等

2、检查鞋子的外观,按照检验标准将不良品打掉

来料检验指导书

来料检验指导书1. 概述来料检验是指在产品制造过程中,对供应商提供的原材料或零部件进行质量检验的过程。

这一环节的重要性不言而喻,因为原材料和零部件的质量直接影响最终产品的质量和性能。

本文档将指导相关人员进行来料检验的具体步骤和标准。

2. 检验程序来料检验的程序一般包括以下几个步骤:2.1 接收检验首先,在供应商交付原材料或零部件时,接收人员需要进行初始检验。

这包括以下内容:•验证送货单和包装清单的准确性。

•检查外观,如有损坏或污染应做记录。

•检查数量,确保与订单一致。

2.2 抽样检验在接收检验合格后,需要进行抽样检验。

具体抽样方案可根据产品特性、生产要求和供应商历史质量数据确定。

常用的抽样方法包括:•稳定抽样:每次抽检数量相同,适用于供应商质量稳定的情况。

•变动抽样:根据供应商的过去质量表现,调整抽检数量和频率。

•学生抽样:一种常用的统计抽样方法,适用于对供应商质量水平不确定的情况。

2.3 检验项目抽样检验的具体项目根据产品的特性和质量要求而定,例如:•外观:检查材料或零部件的外观是否符合要求,如有划痕、变形等。

•尺寸:测量关键尺寸是否在允许范围内。

•材料成分:通过化学分析等方法,确定材料组成是否符合标准。

•功能性能:根据产品功能要求,进行相应的功能性能测试。

•包装:检查包装是否完好,并进行必要的包装标识记录。

2.4 检验标准针对每个检验项目,需要制定相应的检验标准。

这些标准可以是国际标准、行业标准或企业内部标准。

检验标准应包括以下内容:•各项检验指标的具体要求和方法。

•接受或拒绝的判定标准。

•测试设备和工具的规格要求。

3. 检验记录和结果处理3.1 检验记录针对每次来料检验,都应当有相应的检验记录。

检验记录应包括以下信息:•检验日期、时间和地点。

•来料信息,如供应商名称、批次号等。

•检验项目和标准。

•抽样方案和检验结果。

3.2 检验结果处理根据检验结果,可以采取以下处理方式:•合格品:对于检验合格的原材料或零部件,可以直接放行使用。

原材料检验标准(鞋业)

与楦底及中底弧度相吻合。

外观

目测

表面洁净、各部位修剪整齐,外底花纹清晰,无收缩变形现象,无明显感官缺陷。

4、中底检验标准

检验项目

检验工具、方法

检验标准

外观

色卡

表面平整、光滑、无杂质,注塑成型类中底还应无气泡、变形且色泽均匀。

长度

卷尺

依标准要求±1.0mm。

宽度

卷尺

依标准要求±1.0mm。

弧度

4

1201~3200

50

0

1

1

2

5

6

3201~10000

80

0

1

2

3

7

8

10001~35000

125

0

1

3

4

10

11

35001~150000

200

0

1

5

6

14

15

150001~500000

315

0

1

7

8

21

22

检验标准

规格

卷尺

长、宽、高依本企业标准±1mm。

层数

目测

纸板的层数组织符合本企业要求。

印刷

目测

字体清晰、正确、不歪斜。

外观

目测、手感

干净、不破损、干燥。

10、鞋眼检验标准

检验项目

检验工具、方法

检验标准

颜色

色卡

颜色,光泽均匀,符合标准样要求。

内外、高度

游标卡尺

上、下眼的内、外口及脚长符合采购规格±0.05mm

外观

目测

无脱纱、结纱、套管结实、无龟裂、染色均匀。

6、缝纫线检验标准

皮鞋制造工序作业指导书-21-鞋跟工序作业指导书

皮鞋制造工序作业指导书-21-鞋跟工序作业指导书引言概述:鞋跟工序是皮鞋制造中的重要环节,它直接关系到鞋子的舒适度和稳定性。

本文将详细介绍皮鞋制造中鞋跟工序的操作步骤和注意事项,以帮助制鞋工人正确、高效地完成鞋跟工序。

一、准备工作1.1 清洁工作区域:确保工作区域干净整洁,没有杂物,以免影响工作效率和产品质量。

1.2 准备工具和材料:准备好所需的工具和材料,如鞋跟模具、胶水、钉子等,以便工作过程中能够顺利进行。

1.3 检查设备:检查鞋跟机的各项功能是否正常,确保设备能够正常运转。

二、鞋跟粘合2.1 准备鞋跟模具:根据鞋子的尺寸和形状,选择合适的鞋跟模具,并确保模具表面干净,没有灰尘或杂质。

2.2 涂抹胶水:将适量的胶水均匀地涂抹在鞋跟模具的内侧,注意胶水的用量要适中,以免影响鞋跟的粘合效果。

2.3 粘合鞋跟:将涂有胶水的鞋跟模具放置在鞋子的后跟位置,用适当的力量将鞋跟与鞋子的后跟部分紧密粘合在一起,并确保粘合的位置准确无误。

三、鞋跟固定3.1 使用钉子固定:在鞋跟与鞋子后跟部分粘合完成后,使用适量的钉子将鞋跟牢固地固定在鞋子上,确保鞋跟不会松动或脱落。

3.2 注意钉子位置:钉子的位置要均匀分布,避免出现钉子集中在某一区域的情况,以保证鞋跟的稳定性和舒适度。

3.3 检查固定效果:固定完成后,仔细检查鞋跟的固定效果,确保鞋跟与鞋子后跟部分完全贴合,没有松动或凸起的情况。

四、鞋跟修整4.1 修整鞋跟边缘:使用修鞋刀或修鞋机,将鞋跟边缘修整得平整、光滑,以提高鞋跟的美观度和舒适度。

4.2 检查鞋跟高度:确保鞋跟的高度符合设计要求,避免出现高度不一致的情况。

4.3 清理工作区域:修整完成后,及时清理工作区域,清除修整过程中产生的碎屑和废料,以保持工作区域的整洁。

五、质量检验5.1 外观检查:仔细检查鞋跟的外观,确保没有明显的瑕疵、裂纹或颜色不匹配的情况。

5.2 功能检测:检查鞋跟与鞋子后跟部分的粘合牢固度和稳定性,确保鞋跟没有松动或脱落的现象。

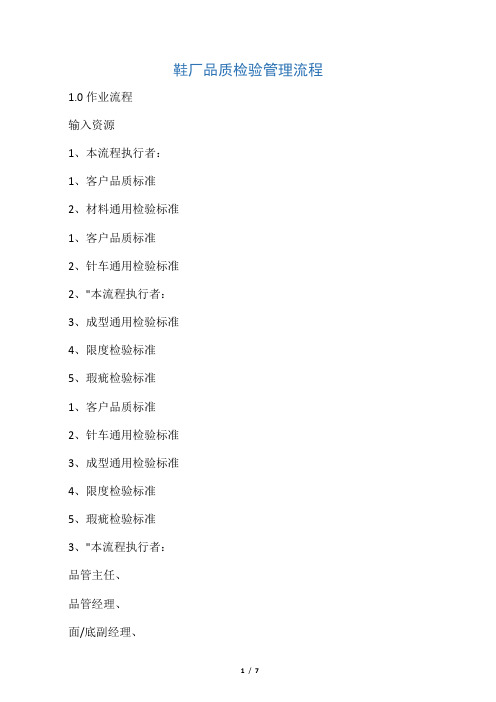

鞋厂-品质检验管理流程

鞋厂品质检验管理流程1.0作业流程输入资源1、本流程执行者:1、客户品质标准2、材料通用检验标准1、客户品质标准2、针车通用检验标准2、"本流程执行者:3、成型通用检验标准4、限度检验标准5、瑕疵检验标准1、客户品质标准2、针车通用检验标准3、成型通用检验标准4、限度检验标准5、瑕疵检验标准3、"本流程执行者:品管主任、品管经理、面/底副经理、车间主任、生产经理。

3、"终端品质检验4、"终端品质检验记录制程品检员、品管主任。

2、"制程品质检验3、"制程品质检验记录进料品检员、外加工品检员、品管主任。

1、"进料/外加工品质检验1、"进料品质检验记录2、"外加工品质检验记录活动输出2.0作业说明2.1进料品质检验(含外加工)1、所有面/底材料、外加工材料或半成品回厂后,都必须经过品管部相应进料/外加工品检员进行检验,检验合格后方可入库。

2、品检员依据相关的[客户品质标准]/[材料通用检验标准]/相关外加工品质标准、对供应商来料或外加工来料进行品质检验作业。

如有特殊要求的内容,则亦须遵循。

3、进料/外加工检验方式:随机抽验10%的来料数量。

4、进料/外加工检验处理方式:1)如果检验结果为不良率低于2%,则通过检验,准予入库。

但必须通知采购部,反馈供应商相关不良比例,要求供应商补足不良部分材料。

(同时通知各相关生产单位在生产过过程中将不良实物挑出,退回原材料仓库统一汇总后,与供应商进行实物退换作业。

)2)如果检验结果为不良率在2%至10%之间,则通知采购部,要求供应商派人到工厂重新进行全数检验处理,将不良品过滤掉后,方可入库。

3)如果检验结果为不良率超过10%,则通知采购部,要求退回供应商处理。

5、对检验出的不良品,进料/外加工品检员须根据异状项目/缺点个数及时填入[进料(外加工)品质检验记录]中,[进料(外加工)品质检验记录]须逐级呈送品管主任→品管经理审核(签名)。

鞋厂质量验厂01-裁断作业指导书

(1)颜色与皮面颜色无明显差异。 (2)不可看到毛边。

目视

喷漆员

不记录

(1)鞋面不可破损。

目视

(2)各配件上的生长纹、虫斑、碰花不可超过最低 标准。

目视、手感 最低标准

(3)颜色与色卡无明显差异,纹路配双。 (4)裁向与削皮规格表一致。 (5)不可缺刀及变形。 (6)切边不可滑刀、毛边。 (7)喷边颜色与皮面颜色无明显差异,不可毛边。

(4)裁向与试做表一致。

手感

(5)不可缺刀及变形。

目视、纸版

(6)切边不可滑刀、毛边。

目视

(1)鞋面不可破损。

目视

30 双/2 小时 巡检员

(2)各配件上的生长纹、虫斑、碰花不可超过最低 目视、手感最低标准 标准。

外观

(3)颜色与色卡无明显差异且配双,皮料纹路配双。目视、色卡

(4)削皮要与削皮规格表一致。

手感、削皮规格表

抽查

削皮员, 裁断巡检日报表 并 由 经 理 或 经 理以上主管签 名方可有效。

裁断日报表 裁断巡检日报表

烫金

4

转印

5

喷边

6

检验

外观

(1)内容位置与指令表要求一致,字体清晰。 目视、指令表

(2)转印纸字体大小,颜色与确认色卡一致。 目视、色卡

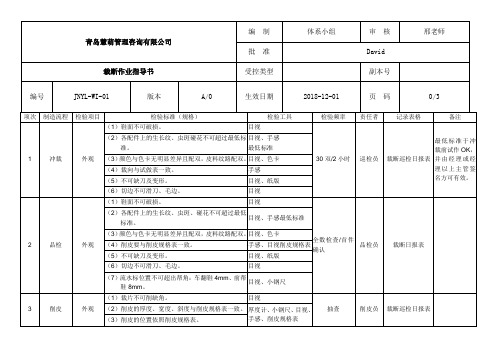

审核 David 副本号

邢老师

编号

JNYL-WI-01

版本

A/0

生效日期

2018-12-01

页码

0/3

项次 制造流程

1

冲裁

2

品检

3

削皮

检验项目

检验标准(规格)

(1)鞋面不可破损。

检验工具 目视

检验频率 责任者

进货检验作业指导书

进货检验作业指导书标题:进货检验作业指导书引言概述:进货检验是企业重要的质量管理环节,对于保证产品质量、提升客户满意度具有重要意义。

本文将从进货检验作业的流程、方法、标准、记录和报告等方面进行详细介绍,匡助企业建立健全的进货检验作业指导书。

一、进货检验作业流程1.1 确定检验标准和方法:根据产品特性和质量要求,确定进货检验的标准和方法。

1.2 制定检验计划:根据进货批次大小和重要性,制定进货检验的计划,包括检验频次和样本数量。

1.3 接收检验样品:从供应商处接收检验样品,确保样品代表性和完整性。

二、进货检验方法2.1 外观检验:对产品外观进行检查,包括颜色、形状、表面光洁度等。

2.2 尺寸检验:对产品尺寸进行测量,确保符合规定的尺寸范围。

2.3 功能检验:对产品功能进行测试,确保产品性能符合要求。

三、进货检验标准3.1 国家标准:根据产品类别和行业标准,确定进货检验的相关标准。

3.2 企业标准:根据企业的实际情况和要求,制定适合的进货检验标准。

3.3 客户标准:根据客户需求,确定进货检验的相关标准和要求。

四、进货检验记录4.1 检验报告:对每次进货检验进行记录,包括检验结果、问题发现和处理意见等。

4.2 检验记录表:建立进货检验记录表,详细记录每一个批次的检验情况。

4.3 检验样品保存:妥善保存进货检验样品,确保检验结果可追溯和核查。

五、进货检验报告5.1 检验结果汇总:将每次进货检验的结果进行汇总,分析产品质量状况。

5.2 问题分析:对浮现的质量问题进行分析,找出原因并提出改进措施。

5.3 报告审核:对进货检验报告进行审核,确保准确无误后进行报告发布。

结语:建立健全的进货检验作业指导书,对于提升产品质量、降低质量风险具有重要意义。

企业应根据实际情况和要求,制定适合的进货检验流程和标准,确保产品质量稳定可靠。

进货检验作业指导书

进货检验作业指导书标题:进货检验作业指导书引言概述:进货检验是保证产品质量的重要环节,作为企业的质量管理工作之一,进货检验作业指导书是指导员工进行检验工作的重要文件。

本文将从五个方面详细介绍进货检验作业指导书的内容和要点。

一、检验前准备1.1 确定检验标准:明确产品的质量标准和要求,包括外观、尺寸、材质等方面。

1.2 准备检验工具:准备好所需的检验工具,如卡尺、照相机、显微镜等。

1.3 制定检验计划:根据产品特点和数量制定检验计划,明确检验的时间和流程。

二、检验过程2.1 外观检查:首先进行外观检查,检查产品的表面是否平整、无瑕疵。

2.2 尺寸检验:根据产品的尺寸标准,使用相应的工具进行尺寸检验。

2.3 功能性检验:对产品的功能性进行检验,确保产品的功能正常。

三、检验记录3.1 记录检验结果:将检验过程中发现的问题和不合格品记录下来。

3.2 建立档案:建立完整的检验档案,包括检验报告、检验记录等。

3.3 提出改进建议:针对不合格品提出改进建议,确保问题得到及时解决。

四、不合格品处理4.1 鉴定原因:对不合格品进行鉴定,找出问题的原因。

4.2 退货或报废:根据不合格品的情况,决定是否退货或报废。

4.3 追踪责任:追踪责任人,确保问题得到及时整改。

五、检验总结与改进5.1 检验总结:对本次检验工作进行总结,总结检验过程中的经验和教训。

5.2 制定改进计划:根据总结结果,制定下一次检验工作的改进计划。

5.3 持续改进:不断优化检验流程,提高检验效率和准确性。

结语:进货检验作业指导书是企业质量管理的重要文件,通过规范的检验流程和作业指导书,可以确保产品质量和客户满意度。

希望本文能为企业制定进货检验作业指导书提供参考和指导。

制鞋行业9001审核作业指导书

F/0ZY-Q-24F 第1 页共1 页目录0.目录 (1)1.目的 (2)2.适用范围 (2)3.权限和职责 (2)4.引用标准 (2)5.专业术语和定义 (2)6.指南 (2)6.1制鞋行业的特点 (2)6.2典型生产工艺流程 (3)6.3理解要点和审核要点 (5)6.4工作环境 (6)7.产品实现 (6)ĸ7.1产品实现的策划 (6)7.2与顾客有关的过程 (6)7.3设计和开发 (8)7.4采购 (10)7.5生产和服务提供 (11)7.6监控和测量装置的控制 (14)8.测量、分析和改进 (15)7法律、法规和强制性标准 (15)F/0ZY-Q-24F 第2 页共2 页1 目的本作业指导书提供了制鞋行业产品实现的典型过程和控制要点,用于指导和提示审核员实施本行业的现场审核。

2 适用范围2.1 依据ISO 9001:2000标准实施质量管理体系的现场审核。

2.2 允许的删减根据本行业的特点,没有硫化过程的可删减7.5.2要求;如果是全部由客户提供样鞋后生产的情况,则可以删减7.3要求,在有生产工艺设计开发的情况下,可将有关内容按7.1条款要求执行。

3 权限和职责3.1 本作业指导书由具备该行业专业知识的审核员/或技术专家专业管理人员编写与修改。

3.2 审核员有责任了解和掌握组织的专业特点及审核要点。

ĸ4 引用标准ISO 9000:2000标准ISO 9001:2000标准ISO 9004:2000标准ISO 19011:2002标准5 专业术语和定义无6 指南6.1 制鞋行业的特点1) 制鞋企业一般为中小型企业,属于劳动密集型生产,机械化程度较低,多为手工操作,工序达一百多个。

2) 品种有缝制鞋、胶粘鞋、模压鞋、注塑鞋、硫化鞋等。

各种鞋工艺主要区别在制底工序,F/0ZY-Q-24F 第3 页共3 页制底工艺可分为缝制、胶粘、模压、硫化和注压五种等。

3) 强调标识管理。

为保证每双鞋外观、形状、大小匹配,加上工序较多,标识的管理很重要。

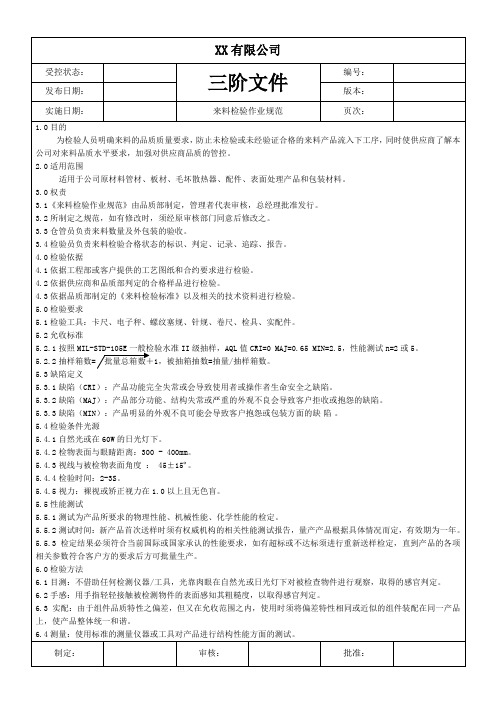

来料检验作业规范

3.产品标识与实物一致。

目视

制定:

审核:

批准:

XX有限公司

受控状态:

三阶文件

编号:

发布日期:

版本:

实施日期:

来料检验作业规范

页次:

7.5包装材料、配件检验标准

参考产品

检验项目

缺陷定义

检验标准/内容或要求

检验工具

/方法

外观

颜色

深橙色(套胶)

目视

尺寸

CTQ

符合图纸标准要求

(铂钻系列散热器,需确保检验每个模穴号)。

密度

/

2.70g/cm3

测试报告

材质

ADC12

符合GB/T 15115-2009标准要求

材质报告

ROHS

/

符合最新ROHS法规要求

ROHS报告

包装/标识

/

1.产品摆放方式和包装方式符合要求,对产品无损坏现象;

2.框体颜色正确、表面无破损、脏污等不良现象;

3.产品标识与实物一致。

卡尺

材质

FE

符合图纸材质要求(铁片)

材质报告

压铸锌

符合图纸材质要求(插销)

PVC

符合图纸材质要求(套胶、吸塑盒)

盐雾

/

盐雾48H合格(套胶、铁片、插销)

盐雾测试仪

ROHS

/

符合最新ROHS法规要求(套胶、铁片、插销)

ROHS报告

包装/标识

/

1.产品摆放方式和包装方式符合要求,对产品无损坏现象;

2.产品标识与实物一致。

8.6当来料经检验不合格时,检验员填写《损失索赔通知单》并通知相应采购进行处理,然后将不合格品移至不合格品区域并做好标识、隔离、记录。

制鞋(鞋业)生产作业指导书:开料部作业指导书(13个文件,共15页)

东莞市 ABC 制鞋有限公司

编制人: 审核人: 生效日期:2018-05-12 文件编号:WI-KL-004 工序性质 □特殊工序 ■关键工序 页码: 6 / 15 版本:A/0 □一般工序 文件名称:工序作业指导书 工序名称 裁断 一、鑑鞋部位铲皮标准: 1、一般纸版放贴处均须留出 8-10mm,铲皮 2 分宽; 2、真皮铲反面,PU 皮铲正面; 二、内里铲皮之作业标准: 1、PU 内里须铲皮之部位,一般铲皮宽为 1 分半宽,顺薄至尾端 0.2-0.3mm 厚;铲反面; 2、猪皮后套里,鑑鞋在下面时,铲薄 1 分半宽,顺薄至尾端 0.2-0.3mm 厚;鑑鞋上面时, 铲薄至 4-5mm 宽,顺薄至尾端 0.7-0.8mm 厚,每片均过刀,以利于厚度统一; 3、皮后套里半合缝处,铲 2 分宽,0.7-0.8mm 厚不须顺薄,交叉式后套里,切刀口外内腰 片铲 2 分宽,顺薄至尾端 0.2-0.3mm 厚; 4、皮后套里,一般厚薄不均,鞋口铲内里处须铲皮,以利厚度统一,铲 2 分半宽,顺薄至 尾端 0.9-1.0mm 厚; 5、不织布后套里鑑鞋在下面,铲 1 分宽,顺薄至尾端 0.1-0.2mm 厚,鑑鞋在上面,则不用 铲皮; 三、部位铲皮之操作手势: 1、左手拿鞋面,手心朝下,对铲皮部位是直线形的,为使操作方便,按 5 只或 10 只一迭, 铲皮那一面朝下,按左手拇指,小指压于最上面一只鞋面上,把要铲皮的鞋面夹于食指 与中指间,一片一片的从下往上铲; 2、皮料进入铲皮机时,边缘须顶紧靠边,左、右手推拉用力要均匀,皮料与送料轮平行; 四、大铲皮机作业标准规范: 1、使用大铲皮机须由机修人员先行调整、磨刀、保养、其它人一律不可随意调整; 2、机台须保持干净,注油孔每 2 小时须注油一次,皮屑袋半天须清除一次; 3、依各型体所要求的度来进行调整,试铲至厚度均匀正常即可; 4、铲皮时,皮料要沿送料轮切线方向进入铲皮机中,注意输送皮料的速度,不要让皮料在 机器中重迭起来; 5、遇机器有故障,须立即停止铲皮,且报备班组长并找机修人员修理好方可进行铲皮。

制鞋品质作业指导书:02《来料检验标准》-PU﹑PVC皮(1页)

各类PU,PVC材料。

2、检验程序及标准

2.1数量,颜色,规格,外观

2.1.1核对厂商送货单数量是否与采购单相同或与装柜明细表相同。

2.1.2颜色:以下列抽样方法与大货确认色卡核对。

(1)按比例,与大货确认色卡核对,若有

2.1.3规格:检验其厚度,与确认色卡相同。抽样方式同颜色抽样方式一样,须用厚度计检验。

2.1.4外观:不可有斑点,折皱,严重布纹,短码。须用跑码机检验,抽样方法同2.1.2(1)宽度不小于采购单或装柜明细表之要求,用卷尺量。

2.2物料测试:仓库品检应剪样送品管课试验室测试。

2.1.1撕裂强度:依拉力测试标准进行测试。

2.2.2爆破测试:依爆破测试标准进行。

2.2.3耐溶剂:经去渍油,甲苯,快干擦拭10次,及黄胶粘对贴,过烤箱再撕开恢复原状,无脱层,脱膜,起皱或裂痕现象为合格。

2.3记录

2.3.1将产品检验合格卷标贴于皮料外包装上。

2.4材料检验不合格,品检须填写《不合格处理单》。

2.5追踪欠数依进料管制程序之规定。

3、附件

3.1《品检报告表》

3.2《不合格处理单》

3.3《材料测试报告》

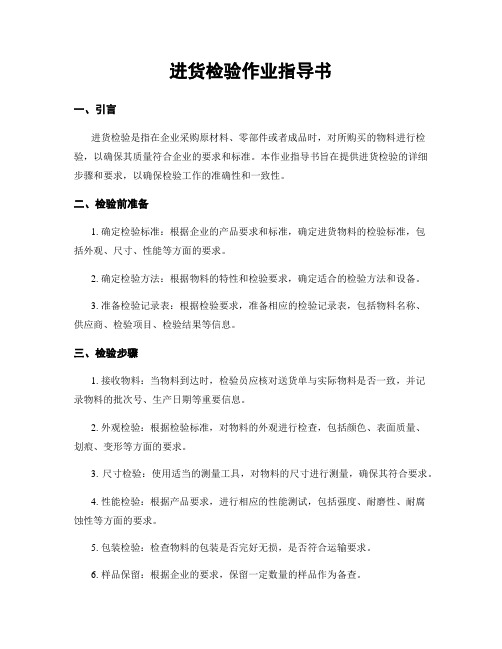

进货检验作业指导书

进货检验作业指导书一、引言进货检验是指在企业采购原材料、零部件或者成品时,对所购买的物料进行检验,以确保其质量符合企业的要求和标准。

本作业指导书旨在提供进货检验的详细步骤和要求,以确保检验工作的准确性和一致性。

二、检验前准备1. 确定检验标准:根据企业的产品要求和标准,确定进货物料的检验标准,包括外观、尺寸、性能等方面的要求。

2. 确定检验方法:根据物料的特性和检验要求,确定适合的检验方法和设备。

3. 准备检验记录表:根据检验要求,准备相应的检验记录表,包括物料名称、供应商、检验项目、检验结果等信息。

三、检验步骤1. 接收物料:当物料到达时,检验员应核对送货单与实际物料是否一致,并记录物料的批次号、生产日期等重要信息。

2. 外观检验:根据检验标准,对物料的外观进行检查,包括颜色、表面质量、划痕、变形等方面的要求。

3. 尺寸检验:使用适当的测量工具,对物料的尺寸进行测量,确保其符合要求。

4. 性能检验:根据产品要求,进行相应的性能测试,包括强度、耐磨性、耐腐蚀性等方面的要求。

5. 包装检验:检查物料的包装是否完好无损,是否符合运输要求。

6. 样品保留:根据企业的要求,保留一定数量的样品作为备查。

四、检验记录与处理1. 检验记录:检验员应准确记录每次检验的结果,包括合格、不合格及其原因等信息,并签字确认。

2. 不合格处理:若物料不符合要求,检验员应即将通知供应商,并按照企业的不合格品处理流程进行处理,包括退货、返修等。

3. 合格品处理:对于合格的物料,检验员应及时将其送至仓库或者生产线,确保其正常使用。

五、检验结果统计与分析1. 检验结果统计:根据检验记录,对进货物料的合格率、不合格率等进行统计分析,并制作相应的报告。

2. 不合格问题分析:对于不合格的物料,进行问题分析,找出原因,并采取相应的改进措施,以避免类似问题再次发生。

六、检验设备的校验与维护1. 校验:定期对检验设备进行校验,确保其准确性和可靠性。

来料检验作业指导书

来料检验作业指导书一、引言来料检验是指对供应商提供的原材料、零部件或者成品进行检验,以确保其质量符合要求,能够满足生产过程的需要。

本作业指导书旨在提供来料检验的标准操作流程,以确保检验的准确性和一致性。

二、检验范围本作业指导书适合于所有来料检验活动,包括但不限于以下方面:1. 原材料的外观、尺寸、材质、硬度等检验;2. 零部件的装配、功能、可靠性等检验;3. 成品的外观、性能、包装等检验。

三、检验准备1. 确定检验项目:根据产品要求和技术规范,确定需要检验的项目和标准。

2. 准备检验设备:根据检验项目的要求,准备相应的检验设备,包括测量工具、试验设备等。

3. 准备检验样品:从供应商处获取样品,并确保样品的完整性和代表性。

四、检验流程1. 样品接收与登记a. 检查样品包装是否完好,并记录包装状况;b. 登记样品信息,包括供应商信息、批次号、数量等。

2. 外观检验a. 根据产品要求,对样品进行外观检查,包括表面缺陷、色泽、划痕等;b. 使用合适的测量工具,对尺寸进行测量,并与技术要求进行对照。

3. 材料检验a. 对样品的材料进行检验,包括材质、硬度等;b. 使用相应的试验设备,对样品进行必要的化学分析或者物理性能测试。

4. 功能检验a. 根据产品要求,对样品进行功能性能测试,包括电气性能、力学性能等;b. 使用相应的试验设备,对样品进行必要的测试和记录。

5. 可靠性检验a. 对样品进行可靠性测试,包括耐久性、环境适应性等;b. 使用相应的试验设备,对样品进行必要的测试和记录。

6. 检验记录与报告a. 在检验过程中,及时记录检验结果和观察到的异常情况;b. 检验完成后,整理检验记录,生成检验报告,并保存备查。

五、检验标准1. 根据产品要求和技术规范,制定相应的检验标准;2. 检验标准应包括检验项目、检验方法、判定标准等;3. 检验标准应与供应商进行沟通和确认,确保双方对检验标准的理解一致。

六、异常处理1. 如果在检验过程中发现异常情况,应及时记录并通知相关部门;2. 异常情况的处理应根据公司的流程和规定进行,确保问题得到及时解决。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

2.2皮料分级(外观检验)

2.2.1外观缺点有:刀伤,斑点,脱皮,生长纹,血管纹,沙眼,碰花,牛筋,挂伤,粗糙,烙印,瑕疵等。

2.2.2品检员对所有皮料进行目视全检,并依外观缺点所占比率,使用率依下列比率区分:

4、记录:皮料检验完毕,填写《皮料品检报告》。

5、皮料检验完毕,要在皮料上标示颜色、呎数、级数。

1、适用范围:

所有真皮(动物皮料)

2、检验程序及标准

2.1颜色、厚度检验

一采购单相同规格,每次来料为一批。

2.1.2每批任取一包,以采购色卡核对其颜色,若该包内颜色均匀,且与确认板或色卡相同时,则判定颜色合格。

2.1.3在该包内任取5张,以厚度计量测皮料厚度,量测部位为颈部,臀部,背部2侧(4点)。若背部、臀部有2点不合采购单要求,则判定该张皮料不合格。若5张有3张不合格则该包不合格。

2.4.3脱色测试。

(1)用有粘性胶纸对贴膜皮的进行脱膜测试(同一位置粘5次);

(2)用白色面布对皮面反复摩擦,进行脱色测试(同一位置,来回摩擦10次)。

3、附件

3.1《皮料品检报告》

3.2《撕裂强度测试报告》

1、批的定义:

每次交货相同规格颜色材料为一批。

2、检验:

项目

标准

使用仪器

抽样方法

数量

依实际交货数量

3.2厚度每张皮检查前(头部),中(背部2侧),后(尾部)四点。如果有2个点不合乎厚度要求,则该张皮不合格。如有2张皮不合格,则全数检查。

3.3颜色:依照皮料颜色分成不同的色系。

3.4外观及使用率:依照颜色的色系分,然后依照使用率分为A,B,C级。

3.5柔软度:依照色卡的柔软度。若有2张不合格,则判定该批皮料柔软度不合格。

(1)使用率90%以上为A级。

(2)使用率70~90%之间为B级。

(3)使用率70%以下为C级。

2.3记录

2.3.1品检员在皮料底部(反面)上填写级别。

2.3.2品检员应填写《皮料品检报告》,经品质部,仓库主管查核复印送交采购部,生产部。

2.4测试

2.4.1撕裂强度测试。由于公司没有“撕裂强度测试”的相关测试仪器,所以采购部要求向供应商索取《撕裂强度测试报告》,以作为皮料的拉力测试数据存档。

用量皮机

全检

厚度

采购单要求±0.1mm

厚度计

按比例

颜色

比对色卡(或者确认板)

目视

全数对色卡

外观

有皱纹,刮伤,成长纹,筋分等级

目视

全数检查

使用率分级

1)使用率90%以上为A级。

2)使用率70~90%之间为B级。

3)使用率70%以下为C级。

目视

全数检查

柔软度

依照色卡(或者确认板)

手感

按比例

3、判定方法

3.1数量:按照量皮机显示的呎数。