烧结烟气脱硫技术现状与应用分析

烧结烟气脱硫现状及相关建议

烧结烟气脱硫现状及相关建议【摘要】目前,在化工行业中,烧结脱硫已经成为二氧化硫排放的主要来源。

为了能对烧结烟气脱硫的方法更好的改进和控制,本文首先介绍和分析了化工行业烧结烟气脱硫的现状,并进一步分析了烧结烟气脱硫的存在的问题和特点,同时针对问题,提出了自己一些建议。

【关键词】烧结烟气脱硫;化工企业;建议;现状随着不断发展的化工行业的建设,已经开始产生了越来越严重的污染问题。

化工行业又是我国的基础产业,同时也是使环境污染负担加重的重要行业。

在二氧化硫排放量中,它烧结的二氧化硫的排放量已经达到了10%左右,是进行污染控制的重要的目标。

目前,国家已经开始高度重视环境污染问题,以原有的指标为标准,政府要求化工行业将污染物排放量减少10%,要最大程度的降低化工行业的污染问题,目前所急需的重要的技术指标,就是烧结的烟气脱硫工艺。

下面,本文将重点分析化工行业烟气脱硫的方法、特点、目前的行业现状和需要改进的措施等。

1 我国化工行业烧结烟气脱硫现状目前,我国正处于“十一五”建设时期,促进经济建设和环境保护的协调发展,构建和谐社会,是新的历史时期的战略目标。

而实现经济建设和环境保护协调发展的必然趋势,就是实现资源回收利用与环境保护相统一,实现污染治理,走循环经济之路。

目前,在烧结烟气除硫方面,国内还处于空白阶段。

化工烧结烟气脱硫技术还刚刚起步,自2005年开始,就拥有了干湿两种脱硫方法。

新活性炭法、石灰石-石膏法是全国比较流行的脱硫方法。

包括半干法、干法和湿法。

据相关资料报道,我国大概有超过100套的已经建成的烧结烟气脱硫装置。

我们必须与国内外烧结烟气治理成功的工程实绩相结合,应根据化工企业的烟气特点和工艺特点,对合适的脱硫技术进行选择,对新型的脱硫工艺、技术和机理进行探究,综合利用脱硫副产物,并深入研究应用和扩展领域,为化工行业循环经济发展和清洁生产提供技术支撑和保障。

2 我国化工行业烧结烟气脱硫存在的问题2.1 技术问题目前,我国烧结脱硫技术尚处于初级阶段,还需要进一步的完善,缺少稳定的与我国国情相符合的烧结烟气脱硫技术。

烧结烟气脱硫技术应用现状及发展趋势

l e g sd s lu iai h oo y a d印 p ia in sa u n d me t n v re e e d s r e fu a e uf rz t n tc n lg n o e l t tt si o si a d o es a w r e ci d,a d c o c s b n

11 湿法 烟气 脱硫 技术 . 湿法 烟气 脱硫技 术绝 大多 数采 用碱 性 浆液或

烧结矿 的产 量也 在迅 猛增 长 ,同时带来 S 放 O排

量 的迅 速增 加 。今 年 是 “ 十一 五 ” 规 划 的 最 后

年 ,为了完成规划 中 S O 排放 总量 比 20 0 5年 减少 1%的任 务 目标 ,必须 加速实施钢铁工业 0

摘 要 烧结生产过程 S : O 的排放量 占钢铁工业总排 放量 的 7 %左右 ,控制 该过程 的 S : 0 0 排

放是钢铁企 业减排 工作的重点。主要介绍 了烧结 烟气脱 硫技 术及其 在 国内外 的应 用现状 ,并 指 出了未来烧结 烟气脱硫技术 的发 展趋 势。 关键词 烧结烟气 s : 脱硫 0

te d v lp n r n sw r i t d o t h e eo me t e d e p n e u . t e o Ke wo d sn ei g f e g s S d s l h r ain y r s i trn u a O2 l eup ui t z o

The a plc to nd de e o m e f snt r n ue p i a n a v l p nto i e i g f i l

g s d s fu i a i n e hno o y a e uf r z to t c lg

烟气脱硫技术现状及展

烟气脱硫技术现状及展烟气脱硫技术是指利用化学、物理或生物方法将燃煤、燃油等燃料中所含的二氧化硫等硫化物去除的过程。

由于燃料燃烧产生的废气中常含有硫化物,若大量排放到大气中会影响环境和人体的健康,因此烟气脱硫技术成为了环保领域一个非常重要的课题。

本文将探讨烟气脱硫技术的现状及展望。

1. 干法烟气脱硫技术干法烟气脱硫技术是利用化学方法将烟气中的二氧化硫氧化为硫酸气态或颗粒物形式进行去除的方法。

在煤炭火电厂、钢铁厂等工业企业中,干法烟气脱硫技术是一种常用的脱硫方法。

其优点是设备简单、投资成本较低,易于操作和维护,但同时也存在着脱硫效率较低、副产品难处理等问题。

3. 生物脱硫技术生物脱硫技术是指利用微生物降解烟气中的硫化物,将其转化为无害物质从而实现脱硫的方法。

相比较于传统的化学方法,生物脱硫技术具有投资成本低、运行成本少、副产品易处理等优点。

但由于生物脱硫技术仍处于发展阶段,目前在工业应用中还较少见。

除了以上几种主要的脱硫技术外,还有一些新型的脱硫方法正在不断发展。

比如高温烟气脱硫技术、超临界水氧化脱硫技术等,这些新型脱硫技术在脱硫效率、能源消耗、环境友好性等方面具有一定的优势,但仍需要进一步研究和实践。

二、烟气脱硫技术的展望1. 技术水平不断提高随着环保意识的增强和技术的不断进步,烟气脱硫技术的水平也在不断提高。

人们正在研究和开发更加高效、节能环保的脱硫技术,以满足日益严格的环保法规和大众对清洁空气的需求。

2. 多元化的脱硫技术应用未来,烟气脱硫技术将更加多元化。

不同的行业、不同的排放情况可能需要采用不同的脱硫技术,如干法脱硫、湿法脱硫、生物脱硫等将共同应用,以达到更好的脱硫效果。

3. 脱硫技术与其他环保技术结合未来,烟气脱硫技术将与其他环保技术结合,形成更加综合的治理方案。

比如脱硫技术与脱硝技术、除尘技术等结合,共同治理大气污染物排放。

随着科技的进步,新技术在烟气脱硫领域的应用也将成为未来的发展方向。

烧结烟气脱硫技术现状分析

放水 平还是 明显高于宝钢 和国 际先进水平 。造成差距 的 主要原 因有三 个方面 :① 日本 、法 国、美 国 、英国和芬 兰等工业发达 国家的废钢指数高, 电炉钢 比比中国高 ; ②

内外烧结烟气脱硫技术 进展 。分 析了我国烟气脱硫技术存在 的问题 ,指 出了烧结烟气脱 硫的发展趋势 。

关键词 :烧结 ;S 2 O ;烟气脱硫

中 图分类号:X5 1 1

文献标志码 :A

文章 编号 :1 0 .6 92 0 )50 0 —3 0 2 13 (0 80 -0 1 0

通过 烟 囱排 人 大 气 。 由表 1 可 见 烧 结 工 序 S 2 还 O 的平 均 排

( 《 工业加热》 3 2 0 第 7卷 0 8年第 5 期

质,使 S z O 与添加剂分解生成 的 N 。 H 反应生成 固态硫酸

盐, 从而大 幅度减少废气 中的 S 2 O 浓度 。 从实验 数据分析

综

述

工业加热 第 3 7卷20 年第 5 08 期

烧结烟气脱硫 技术现 状分析

吴复忠 ,李 军旗 ,金会心

( 贵州大学 材料科学与冶金学 院,贵 州 贵 阳 500 ) 5 0 3

摘要 :钢铁工业生 产过程 中产生大量的 S 烟气 ,是环境空气污 染的重要来源之 一。结合 我国钢铁工业 S 的排放现状 ,概括 了国 O2 Oz

l ms r n lz d a dd v lp n e d r o n u . e ea ay e n e eo me t r n sa ep i t t a t o Ke r s s t r g 5 ; f eg s e u f r t n y wo d : i e n ; 02 l a s le i i n i u d ao

烧结机烟气脱硫的现状

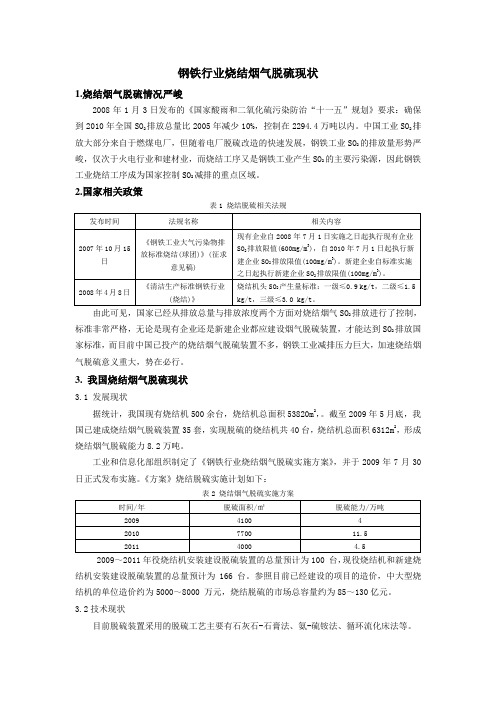

钢铁行业烧结烟气脱硫现状1.烧结烟气脱硫情况严峻2008年1月3日发布的《国家酸雨和二氧化硫污染防治“十一五”规划》要求:确保到2010年全国SO 2排放总量比2005年减少10%,控制在2294.4万吨以内。

中国工业SO 2排放大部分来自于燃煤电厂,但随着电厂脱硫改造的快速发展,钢铁工业SO 2的排放量形势严峻,仅次于火电行业和建材业,而烧结工序又是钢铁工业产生SO 2的主要污染源,因此钢铁工业烧结工序成为国家控制SO 2减排的重点区域。

2.国家相关政策表1 烧结脱硫相关法规由此可见,国家已经从排放总量与排放浓度两个方面对烧结烟气SO 2排放进行了控制,标准非常严格,无论是现有企业还是新建企业都应建设烟气脱硫装置,才能达到SO 2排放国家标准,而目前中国已投产的烧结烟气脱硫装置不多,钢铁工业减排压力巨大,加速烧结烟气脱硫意义重大,势在必行。

3. 我国烧结烟气脱硫现状3.1 发展现状据统计,我国现有烧结机500余台,烧结机总面积53820m 2,。

截至2009年5月底,我国已建成烧结烟气脱硫装置35套,实现脱硫的烧结机共40台,烧结机总面积6312m 2,形成烧结烟气脱硫能力8.2万吨。

工业和信息化部组织制定了《钢铁行业烧结烟气脱硫实施方案》,并于2009年7月30日正式发布实施。

《方案》烧结脱硫实施计划如下:表2 烧结烟气脱硫实施方案2009~2011年役烧结机安装建设脱硫装置的总量预计为100 台,现役烧结机和新建烧结机安装建设脱硫装置的总量预计为166 台。

参照目前已经建设的项目的造价,中大型烧结机的单位造价约为5000~8000 万元,烧结脱硫的市场总容量约为85~130亿元。

3.2技术现状目前脱硫装置采用的脱硫工艺主要有石灰石-石膏法、氨-硫铵法、循环流化床法等。

表3 烧结脱硫方法比较4. 重点区域分析根据2009年我国主要钢铁企业钢铁产量的排名情况分析,排在前几位的省市依次为河北、江苏、山东、辽宁、上海和湖北。

我国烧结烟气脱硫现状

我 国烧 结 烟气 脱硫 现状

我 国大约在 2O 04年开 始进行 烧结烟气 脱

GC S A工艺、N 工艺等十多种。其中 ES 前4种工 艺属于湿法脱硫, 其余为干法 、 半干法脱硫工 艺。我 国已建 成烧结烟气脱硫装 置 3 , 5套 实现 脱硫的烧结机共 4 0台, 烧结机 总面积 61m 。 32 2

观 的认 同感 , 激发广 大职工 的爱 厂敬业 热情 , 凸显 企业文化 对实 现企业 发展新 目标 的强 大

经济能力 、 应对复杂局面能力 、 服务大局 能力和 依法力事能力 的“ 、 五种 能力 ”培养一批 善于研 , 究新情况 、 决新 问题 、 解 化解 新矛盾 、 实现 新 突 破 的优秀工会工 作者 , 为推进 改革、 促进发 展 、 维护稳定提供强有力的组织保 证 。 这“ 五种能 力 ” 中到一 点 是谋 大 事 、 集 谋

女 职工 工作要 以开展 岗位建 功 和双创 活 动为载 体 , 提升 素质全 面化 , 余学 习多 坚持 业

样 化 , 功 活动系列 化 , 牌工作 特色化 的宗 建 品

起来 , 把贯 彻 党 的 主 张 和 反 映 职 工 群 众

的 愿望 结合 起 来 , 密 切 同 职 工 群 众 的 联 要 系 , 期 深 人 到 职 工 当 中 , 正 了 解 和 掌 定 真

・

2 ・ 0

一

流生 产工作业 绩 的能力得 到新 的发 挥。为

此 , 要在工会 系统进 一步认 真 贯彻 “ 我们 贴近

中心促 发展 、 近职工 办实 事 、 近基 层搞 服 贴 贴 务” 三贴 近 ” 的“ 工作 思 路 , 照 “ 按 严谨 、 范 、 规

要 坚持 党 委 的领 导 。坚 持 中 国共 产 党 的 领导 是 做 好 工 会 工 作 的 政 治 原 则 和 保

烧结烟气脱硫现状与应用分析

(rn—m kn rso a z iu a a im & Sel o , t. P nhh a6 7 2 Io a igWok f nhh aV n du P te C . Ld , a ziu 1 0 3,

Chn ia;F c l fMealria n n r yEn i e rn Ku mig Unv ri a ut o tl gc la d E eg gn e g, n n iest y u i y

o cec n ehooy u mn 50 3,hn ) f i eadT cnlg ,K n ig60 9 C ia S n

Ab ta t h sp p rd s rb d tec aa tr t so itr gf eg s n t d c dt ec mmo ・ sr c :T i a e ec e h rcei i fsne n u a ,a di r u e o i h sc i l n o h n l s dfu i trn u a e up u iain tc n lge ,s c sc lim a e to yu e o rsne i gf e g sd s lh r t e h oo is u h a acu b sd meh d,a l z o mmo —

2 1 第 4期 0 1年

环

保

科

技

V 1 7 04 0 1 N . .

烧 结 烟气 脱 硫 现 状 与应 用 分 析

王

( .攀枝花钢钒有 限公司炼铁厂 ,四川 攀枝花 1

睿 ’

67 2 ; .昆明理工大学冶金与能源工程学院 , 明 60 9 ) 10 3 2 昆 50 3

摘 要: 介绍 了烧结烟气的特点及 目前烧结烟气脱硫 中应用较为普遍的钙 法、 氨法、 活性炭 法及可 循 环再 生 法等 四种烟 气脱硫 技 术 、 各脱 硫 技 术 工程 建 设 及 装 置 运行 情 况 , 析 了烧 结烟 气脱硫 技 分

我国烧结烟气脱硫现状分析

[ ]邱东 , 1 高国丽 , 征燕 等.钢铁 企业能源计量与管理 系统的实现 [ ] 电子测量与仪器学报 ,07,增刊 )6 7 李 J. 20 ( :4

[ ]冯 晶, 2 田小果.E MS系统在钢铁厂能源 中心的应用 [ ] 自动化与仪器仪表 ,0 5 19 3 :5 J. 2 0 ,1 ( )3 [ ]赵沛 , 3 蒋汉华.钢铁 节能技术分析 [ . M] 北京 : 冶金 工业出版社 ,9 9 19 [ ]王鼎 , 4 方醅.能 源中心在宝钢能源生产 中的作用和发展趋势 [ ] 中国冶金 ,05,5 I :3 J. 2 0 1 ( ) 2 [ ]郝继锋 , 5 汪莉 , 宋存义 .钢铁 厂烧 结烟气脱硫技术探讨 [ ] 大连理工 大学学报 ,0 5 3 ( )4 1 4 4 J. 2 0 ,6 4 :9 — 9

该工艺采用石灰石做为脱硫剂 , 价廉易得 。对于烧结工序 , 以利用除尘系统收集来 的石灰粉尘。 可

脱 硫效 率 可 以达 到 9 % 一 9 , 5 9 % 并且 可 以去 除废气 中的 H L HF以及细 微粉 尘 。 C、

3 4活性碳 吸 附法 .

活性 炭法是 一种 集脱 硫 、 除尘 、 脱硝 和脱 除二 恶英 4种功 能 于一体 的干 法脱 硫 技术 。18 97年 新 日铁 在名古 屋第 三烧 结 厂 的 3号烧 结机 中设 置 了利用 活性 炭 的烧 结 排烟 脱硫 设 备 , 理能 力 为 9 处 0×1 m / 0

2烧 结烟气 特 点

烧结烟气的特点可 以总结为如下几个方 面: ①产生 的烟气量大但 s : O 浓度相对较低 。在烧结工序

中, 每生 产 1吨烧 结 矿产 生 的烟气 量 约 为 4 0 00~60 其 中的 S :浓度 随着 矿 石成 分 变 化 一般 保 持 00m ; 0

我国烧结脱硫现状分析

如果浆液停 留时 间掌握得好 的话 , 高氧化率体系可 以很快建

WANG Xio—y n a og

( / sd W hnSft dE vom n l rttnRsa hIste W hn408 ) Sh t ua ae a ni n et oco e r tu ua 30 1 oe yn r a P ei e c n it

Ab ta t W i h eiu oltn o o2i itf g f e gso rna d s e id sy,tedslh r ain sau n ti n ut f sr c t tesr sp l i fs nsne n u a fio n t l n ut h o uo i l e r h eup ui t ttsi hsid sy o z o r

C i a i n l z d i s e t o c n l g ,ma k t n n i h n s 8 ay 。 n a p c s ft h oo y e r e d e v ̄ a

Ke wo d s tr gf e g s d s lh rzt n i n a d se l y rs i ei u a e u p u i i r n t n n l ao o e

我 国烧 结 脱 硫 现 状 分 析

王晓泳

( 中钢集团武汉安全环保研究院 武汉 408 ) 30 1

摘

要

针对我 国钢铁行业烧结当前钢铁行业烧结 烟气 脱 烧结烟气 脱硫 钢铁

硫 现状 。

关键词

An ls fSn e i gDe up u ia inS a u n Ou a y i o i trn s slh r t z o t t si rCo n r u ty

钢铁行业烧结烟气脱硫现状及发展

石灰石 - 石膏法技术 成熟、运行状 况稳定, 且脱 硫效 率高、吸收剂成本低廉 易得、所得产 物石膏 可以作 为建筑 材料, 但是需 要消 耗大 量的 水, 容易 造成 结垢 堵 塞, 并且 其副产物石膏在我国的销路不好, 仍旧会造成二次污染。

因此, 钢铁厂实 施 烧结 烟气 脱 硫, 技术 难 度大、投 资 和运行成 本 高, 要 满足 环 保要 求, 必须 借 鉴 国 外成 功 经 验, 结合国情, 开发 应用 适合 烧结 特点 的低 投 资、低运 行 成本, 资源可回收的脱硫工艺。 3 现有烧结烟气脱硫技术

烧结烟气二氧化 硫的控制 方法主 要有低 硫原料 配入

目前, 中国钢铁厂烧结 烟气脱 硫尚处 于起步 阶段, 设 施 投资 巨大, 运行 成本 较高严 重限 制了烟 气脱 硫工 作的 进展。其次, 烧结 烟气 脱硫 副产 物至 今还 没 有找 到很 好 的 利用 渠道, 副产 品的 安全处 置也 是一个 普遍 存在 的问 题, 同 时烧 结烟气 中的 硝化物 和二 恶英等 多种 污染 物的 治理也应适 当协同治理, 都需要慎重对待。

KEYW ORDS S inter ing flue gas D esu lphurization techn ique SO2 P resent s ituation

1 引言 钢铁行业是国 家的 基 础产 业, 又 是高 能耗、高排 放、

增加环境负荷源头的行 业。其二氧 化硫排 放量占 工业排 放总量的 8% 以上, 仅 次于火电行业, 并仍在逐年 增加, 未 能有效遏制。烧结工艺过 程排放的 二氧化 硫量约 占钢铁 企业生产系统的 60% , 控 制烧 结机 生产过 程二 氧化 硫的 排放, 是钢铁 企业 二氧 化硫 污 染控 制的 重点。随 着 烧结 矿产 量大幅 度增 加和烧 结机 的大型 化发 展, 单机废 气量 和二氧化硫排放量随之增大, 国家 十一五 !将 主要污染 物排放总量减少 10% 的目标 !确定为约 束性指标, 要求钢 铁行业烧结机 烟气 脱硫 等脱 硫工 程形 成脱 硫能 力 30万 吨。国务院最近出台的钢 铁产业调 整和振 兴规划 也把烧 结烟气脱硫列入钢铁产业 技术进步 与技术 改造专 项所支 持的重点项目。 因此, 烧 结烟 气脱 硫是 钢铁 行业 二 氧化 硫污染减排的关键, 也是中 国污染减排的重要举措。 2 钢铁行业烧结烟气脱硫的特点

我国烧结烟气脱硫现状及脱硝技术研究

我国烧结烟气脱硫现状及脱硝技术研究随着全世界经济的快速发展,环境问题已经成为了我们人类所面临的最严峻的问题之一。

而其中大气环境又是人类赖以生存的最基本的要素之一,如今人们还是主要利用煤、石油和天然气等能源作为燃料,它们的燃烧会产生大量的二氧化硫、氮氧化合物和烟尘颗粒物等,而其中SO2和NOx又是主要的大气污染物,对大气环境造成了严重的污染。

大气污染造成的自然灾害也在我们的身边频繁發生,酸雨泛滥、气候异常、光化学烟雾等严重影响了我们的生活、健康,可以预见,如果随着大气环境的不断恶化,最终会导致地球生态环境和平衡遭到严重破坏,人类以及动植物的生存将会面临严重威胁。

标签:烟气烧结;脱硫技术;脱硝技术一、烟气脱硫脱硝技术现状目前,人们为了减少二氧化硫排放到大气中去,主要采用的控制方法是燃烧一些低硫燃料、对燃料进行前期脱硫、燃料燃烧过程脱硫以及末端尾气处理。

燃烧前脱硫主要是利用一些特定的方法对煤等燃料进行净化,以去除原来燃料中的硫分、灰分等杂质。

燃烧过程中脱硫主要是指当煤等燃料在炉内燃烧时,同时向炉内恰当的位置喷入脱硫剂(常用的有石灰石、熟石灰、生石灰等),脱硫剂在炉内较高温度下受热分解成CaO和MgO等,然后与燃烧过程中产生的SO2和SO3发生反应,生成硫酸盐和亚硫酸盐,最后以灰渣的形式排出,从而达到脱硫的目的。

而目前世界上应用比较成熟的技术主要是燃烧后脱硫,即烟气脱硫技术。

其中,又以一些湿法、干法以及其他典型的方法应用最为广泛。

二、烟气脱硫技术(一)湿法烟气脱硫技术(1)石灰石/石灰法石灰石/石灰法烟气脱硫是采用石灰石或者石灰浆液脱除烟气中二氧化硫的方法。

石灰石/石灰法开发比较早,工艺成熟,吸收剂价格便宜而且容易得到,应用比较广泛。

其主要工艺参数为:浆液pH在5.6-7.5之间,浆液固体含量:1.0%-15%,液气比:大于5.3L/m3钙硫比为1.05-1.1之间,碳酸钙粒度90%通过325目,纯度大于90%脱硫率大于90%。

钢铁行业烧结烟气脱硫技术

钢铁行业烧结烟气脱硫技术钢铁行业是中国国民经济的重要支柱产业之一,但其生产过程中会排放大量的烟气,其中含有大量的硫化物,这对环境和人体健康造成了严重的影响。

因此,烟气脱硫技术在钢铁行业中具有重要意义。

本文将介绍钢铁行业烧结烟气脱硫技术的原理及其应用现状。

烧结烟气脱硫技术是钢铁行业常用的烟气脱硫技术之一,其原理是利用化学吸收法将烟气中的二氧化硫(SO2)转化为容易降解的硫酸盐。

具体来说,烟气首先经过除尘设备进行粉尘去除,然后进入脱硫塔,与脱硫剂进行反应。

脱硫剂一般是碱性溶液,如石灰石浆液。

在脱硫塔中,SO2先与脱硫剂中的水分子发生反应生成亚硫酸氢根离子(HSO3-),然后再与空气中的氧气反应生成硫酸根离子(SO4^2-)。

最后,通过控制脱硫剂的配比和pH值,将硫酸根离子沉淀为硫酸盐,从而实现烟气中SO2的脱除。

钢铁行业烧结烟气脱硫技术的应用现状如下:1. 高效的脱硫装置:钢铁企业在烧结过程中普遍采用湿法烟气脱硫法,通过脱硫塔进行烟气脱硫处理。

目前,常用的脱硫塔设计有喷射塔、喷淋塔和循环湿式脱硫塔等。

这些装置具有体积小、脱硫效率高的特点,能够有效地处理大量的烟气。

2. 脱硫剂的选择:石灰石是常用的脱硫剂之一,其价格较低,因此在钢铁行业中被广泛应用。

此外,钢铁企业还可以考虑利用工业废弃物,如硟石、磷灰石和脱砷剂等作为脱硫剂,既能够降低成本,又能够处理废弃物。

3. 优化的操作参数:为提高脱硫效率,减少二次污染,钢铁企业需要优化脱硫塔的操作参数。

例如,控制脱硫剂的投加量和pH值,以保证脱硫效果同时减少脱硫剂的使用量。

另外,还要注意脱硫温度、气液比和进出口速度等参数的控制。

4. 建立完善的监测与管理体系:钢铁企业需要建立完善的烟气监测与管理体系,对脱硫装置进行定期维护和检修,以确保其正常运行。

同时,还需要监测脱硫效率和排放浓度,以满足国家排放标准。

综上所述,钢铁行业烧结烟气脱硫技术是一项重要的环保技术,对减少二氧化硫排放、改善环境质量具有重要意义。

烟气脱硫脱硝技术现状及分析

65一、烟气脱硫脱销技术应用现状1.活性焦一体化脱硫脱硝技术这种技术在使用的时候,需要设置两级塔结构,一、二两级分别为脱硫和脱硝塔,前者主要是利用活性焦较高的比表面积和其内部的丰富的空隙结构,在有效吸附SO 2的同时,将绝大部分的颗粒物进行去除,这些经过脱硫塔处理的烟气便可进入到脱硝塔中,并在活性焦的催化作用下,使用NH 3将NOx还原成无害的氮气。

该项技术在实际的使用环节中,可以将烟气的流动方向作为基础划分为错流和逆流两种形式。

前者则是烟气在水平进入到一级塔之后,通过横穿移动的活性焦床层完成烟气的脱硫除尘操作,随后这些气体在二级塔的入口和稀释的氨气混合之后,进入到二级塔内进行催化还原脱硝处理,活性焦在吸附SO 2气体达到饱和状态的时候则需要通过加热解析,用于回收浓度较高的SO 2气体制备硫酸。

后者则是在烟气进入到模块移动床吸附塔内之后,位于其内的活性焦依赖重力从脱硝塔顶端降到脱硫塔的底端,烟气以一种自下而上的状态先通过脱硫塔,同样实现脱硫除尘处理,此后进入到脱硝塔内的处理与前者完全一致。

这一技术的实际脱硫和脱硝效率可以分别达到98%和85%。

这种技术虽然实现了副产物的大幅度回收利用目标,并且也做到了同时处理其他污染物,但是成本投入较为巨大,并且能耗较高也很容易带来自燃问题,其制酸废水的处理也是一个巨大痛点。

2.半干法脱硫和中低温SCR脱硝技术组合选择性的催化还原脱硝技术,是指在催化剂的作用下,还原剂可以在280~400℃的范围内,有选择性的将NO、NO 2还原成N 2、H 2O,这一技术简称就是SCR。

而作为SCR技术核心的催化剂,则成为了烟气脱硝技术中的关键。

一般情况下,使用的催化剂体系是钒钛基催化剂,其活性温度的窗口相对较高,使其在脱硝技术中得到了较为广泛的应用,并取得了十分良好的效果。

这种烟气脱硫脱硝处理工艺主要是使用半干法脱硫和中温SCR的组合,半干法脱硫和湿法脱硫相比,温度下降方面相对较小,但是需要在脱硝塔之前,设置相应的烟气换热装置和燃用高炉煤气的烟气升温装置,从而保障烟气的温度,可以达到中温催化剂的活性窗口阈值,除此之外,还需要将烟气的回转气使换热器添加在SCR的反应器之后,从而确保脱硝后的烟气余热可以进一步用于脱硝前的烧结烟气的加热,做到有效的回收和利用烟气余热。

烧结烟气脱硫技术现状

用燃煤 电厂烟气脱硫技术, 而要结合烧结烟气 的特点和钢铁企业的实际情况 , 按照循环经济的模式 , 实现资源 回收。

关键词 烧结烟气

S u y O h r s n t t so it r g F u a  ̄ td n te P e e t au fS n e i l e G sl S n

钢铁行业 是国家重要 的基础产业 , 又是高能耗 、 高排 放 、 增 加环境负荷源 头的行业 。钢铁生产在 其热加 工过程 中消 耗 大量的燃料 和矿石 , 同时排放大量 的气态污染物。20 年 04

钢铁工业二氧 化硫 (o ) 放量 为 13 4万 t 占全 国工 业 s 2排 1. ,

2 % 【 , 而有色金属 冶炼行业 4 引

分 : O 64—7 5m/ ?,O 7 C 8 6 en S 2 5 3—518m/m , O 3 2 7 e  ̄ N x7 —

24 0

; 烟尘成 分 :F 2 8 S0 .9 FO 1. %, T e4 . %,i2 8 %,e 9 3 4

烧结工 艺过 程 排 放 的 s 2量 约 占 钢 铁 企 业 生 产 系 统 的 o

6 0% 【 J控制烧 结 机生 产过 程 5,

s2的排 放 , 钢铁 企业 s 2 o 是 o

1 . P ( 尘 器 出 I ; 尘 12—29m/n 烟气 成 5 8k a 除 : 含 1) 1 6 e ?;

维普资讯

20 年第 3 07 3卷第 7期

J y2 O O6

工业安全与环保 I uta SfyadE v n si a t n ni d rl e  ̄ t rt t n a Po ci l eo

・ 27 ・

烧 结 烟 气 脱 硫 技 术 现 状

烟气脱硫技术的现状分析与应用

烟气脱硫技术的现状分析与应用烟气脱硫技术的现状分析与应用烟气脱硫技术是一种处理工业烟气中二氧化硫污染物的方法,广泛应用于燃煤发电、钢铁冶炼、化工和石油炼制等行业。

随着环境保护意识的提高和政府对大气污染防治的重视,烟气脱硫技术的研究和应用越来越受到关注。

本文将对烟气脱硫技术的现状进行分析,并探讨其在工业生产中的应用情况。

一、烟气脱硫技术的现状分析1.常见的烟气脱硫技术目前常见的烟气脱硫技术主要包括湿法烟气脱硫和干法烟气脱硫两大类。

湿法烟气脱硫技术是指将脱硫剂溶解在水中,通过喷洒或浸泡等方式将湿润的脱硫剂与烟气进行接触反应,以达到脱硫的目的。

浆式脱硫和石灰石熄焦水脱硫是湿法烟气脱硫技术的代表。

干法烟气脱硫技术则是指将脱硫剂直接喷洒在烟气中,使其与烟气中的污染物进行接触反应,并达到脱硫的效果。

干法电除尘除湿工艺和反应器内喷射层状脱硫技术是干法烟气脱硫技术的主要代表。

2.烟气脱硫技术的优缺点湿法烟气脱硫技术具有脱硫效率高、适用范围广的优点。

它能够同时去除烟气中的二氧化硫和氮氧化物等多种污染物,并且对烟气中的微尘也有较好的去除效果。

湿法烟气脱硫技术的脱硫效率可以达到90%以上,且对烟气中的颗粒物也有较好的去除效果。

但是,湿法烟气脱硫技术存在着酸性废水的产生、设备占地面积大、设备运行成本高等缺点。

干法烟气脱硫技术具有设备结构简单、设备占地面积小、设备运行成本低的优点。

干法烟气脱硫技术的脱硫效率可以达到80%以上,且对烟气中的微尘有较好的去除效果。

但是,干法烟气脱硫技术对烟气中的水分和温度要求较高,且不能同时去除烟气中的氮氧化物和颗粒物。

二、烟气脱硫技术的应用状况1.燃煤发电行业燃煤发电是重要的能源供应方式之一,但同时也是重要的大气污染源。

据统计,我国的燃煤发电行业占全国工业二氧化硫排放总量的50%以上。

为了减少燃煤发电对大气环境的污染,大规模应用烟气脱硫技术势在必行。

目前,我国在燃煤发电行业普遍采用湿法烟气脱硫技术。

钢铁行业烧结烟气脱硫技术

钢铁行业烧结烟气脱硫技术钢铁行业是我国的重点行业之一,但其生产过程中会产生大量的烟气排放,其中主要有二氧化硫等有害气体。

烟气脱硫技术是钢铁行业对烟气进行治理的关键环节之一。

本文将从烟气脱硫技术的背景、工艺原理、技术方案等多个方面进行探讨,以期提供参考和借鉴。

一、烟气脱硫技术的背景钢铁行业是我国的支柱产业之一,然而,钢铁生产中产生的烟气排放会对环境造成严重的影响,其中二氧化硫的排放量尤为突出。

二氧化硫是一种有害气体,其大量排放会导致酸雨的生成,对生态环境和人体健康造成严重危害。

因此,对钢铁行业的烟气进行脱硫处理变得尤为重要。

二、烟气脱硫技术的工艺原理烟气脱硫技术的工艺原理主要是利用化学反应将烟气中的二氧化硫转化为硫酸盐,从而达到脱除二氧化硫的目的。

常用的烟气脱硫技术包括湿法石灰石法、湿法石膏法、干法石灰-活性炭法等。

下面将具体介绍几种典型的烟气脱硫技术。

1. 湿法石灰石法湿法石灰石法是一种常用的烟气脱硫技术,其工艺流程主要包括石灰石破碎、石灰浆制备、喷射吸收器和石膏浆处理等。

在脱硫过程中,烟气经过喷射吸收器,与喷射进入吸收器的石灰浆进行接触,反应生成硫酸钙,然后硫酸钙与水反应生成石膏,最后通过过滤、浓缩等工序处理石膏浆。

2. 湿法石膏法湿法石膏法是另一种常用的烟气脱硫技术,其工艺流程主要包括石膏浆制备、喷射吸收器、脱水系统和石膏浆处理等。

在脱硫过程中,烟气通过喷射吸收器,并与进入吸收器的石膏浆进行接触,其中的二氧化硫与石膏浆中的氢氧化钙发生反应生成硫酸钙,最后通过脱水系统将石膏浆中的水分去除。

3. 干法石灰-活性炭法干法石灰-活性炭法是一种较新的烟气脱硫技术,其工艺流程主要包括石灰粉和活性炭的混合制备、喷射吸收器和颗粒收集器等。

在脱硫过程中,石灰粉和活性炭经过混合后,喷射进入吸收器与烟气进行接触,石灰粉中的氧化钙和活性炭中的活性成分可以吸附和催化气体中的二氧化硫,从而达到脱硫的效果。

三、烟气脱硫技术的技术方案钢铁行业烟气脱硫技术的选择应根据钢铁生产工艺的特点、地理环境的条件和经济效益等因素综合考虑,以下是几种常用的技术方案。

我国烧结脱硫现状、存在问题和建议

我国烧结脱硫现状、存在问题和建议随着我国经济的快速发展,能源需求量不断增加,煤炭作为我国主要的能源资源,其利用率也不断提高。

在煤炭的利用过程中,脱硫技术是保障大气环境质量的重要手段之一。

而烧结脱硫技术作为我国主要的脱硫技术,其应用已经非常广泛。

本文将就我国烧结脱硫技术的现状、存在问题以及建议进行探讨。

一、现状我国烧结脱硫技术的应用已经非常广泛,烧结脱硫装置已经成为我国大型烧结机组的标配。

目前,我国的烧结脱硫技术主要有湿法烧结脱硫、干法烧结脱硫和混合烧结脱硫三种方式。

湿法烧结脱硫是目前应用最广泛的一种脱硫方式,其原理是将烟气中的二氧化硫与水反应生成硫酸,再通过除尘器将硫酸颗粒过滤掉。

干法烧结脱硫是将煤粉和石灰混合后,喷入烧结机中,利用高温烧结反应使石灰与二氧化硫反应生成硫酸钙,再通过除尘器将硫酸钙颗粒过滤掉。

混合烧结脱硫是将湿法烧结脱硫和干法烧结脱硫相结合,以达到更好的脱硫效果。

二、存在问题尽管我国的烧结脱硫技术已经应用广泛,但是仍然存在一些问题: 1. 能耗高烧结脱硫技术需要消耗大量的热能,因此其能耗较高。

尤其是湿法烧结脱硫技术,其需要将水加热至蒸汽状态,再将蒸汽与烟气混合反应,因此其能耗更高。

2. 技术不成熟烧结脱硫技术虽然已经应用广泛,但是其技术仍然不成熟。

尤其是在湿法烧结脱硫技术方面,其存在着脱硫效率低、脱硫剂消耗量大、硫酸颗粒易堵塞等问题。

3. 排放标准不高我国的烧结脱硫技术虽然可以实现二氧化硫的脱除,但是其对其他污染物的去除能力较弱。

尤其是对大气颗粒物的去除效果不佳,需要通过其他的污染治理手段进行补充。

三、建议为了解决我国烧结脱硫技术存在的问题,我们可以从以下几个方面出发:1. 提高技术水平针对目前烧结脱硫技术存在的问题,可以通过加强技术研发和推广应用,提高其技术水平,降低其能耗,提高脱硫效率,减少脱硫剂消耗量,降低硫酸颗粒堵塞的风险。

2. 加强监管加强对烧结脱硫装置的监管,对使用不合格设备的企业进行处罚,强制企业按照国家标准进行排放,保障大气环境质量。

我国钢铁烧结烟气脱硫现状及建议

世界钢铁烧结烟气脱硫工艺技术及其发展趋势

随着工业化的进程,世界环境治理经历了四个阶段。第一阶段;可见污染物治理(黑烟、黑水、固废);第

二个阶段:二氧化硫、氮氧化物等污染物治理;第三阶段:二氧化碳、二嗯英、重金属等污染物治理(地球变 暖);第四阶段:综合治理(生态法:一揽子解决环境、能源、资源、经济、社会和发展的方法,建立本来的联系、 非单纯环保问题、建立多种工业群和系统、从源头治理)。发达国家已完成工业化进程,进入治理深层次有害 物,如:有机物、重金属、放射性、噪声、氰化物、砷化物、氮氧化物、二嗯英、二氧化碳等的阶段。与之相应,发 达国家钢铁烧结烟气治理也经历了几个阶段。特别是经历了从单一治理二氧化硫、到目前的多组份污染物 治理阶段,因而使世界钢铁公司采取的烧结烟气脱硫工艺技术也随之发生了较大的变化。

功能。

Hale Waihona Puke 2.2存在的问题 为了确实掌握当前钢铁行业烧结烟气脱硫设施建设和运行情况,保障烧结脱硫工作健康有序的推进,我 们参与了国家有关部门多次组织对华北、华东、华中等地区的烧结脱硫装置进行的实地调研,在调研工作中 发现在脱硫设施的建设和运行中存在一些问题。 (1)烧结烟气脱硫认识存在误区 烧结烟气脱硫对于我国钢铁企业还是一个新鲜事物,在调研中发现在少数企业的认识上存在两个误区: 一是认为烧结烟气脱硫和通风除尘一样,原理、工艺、设计、维护非常简单,忽视承建单位的工程能力,选择报 价明显偏低的脱硫公司或者在其他领域合作过的环保公司,建设的脱硫工程低价低质,难以长期稳定运行; 二是认为烧结烟气和燃煤电厂烟气特点差异很大,十分复杂,因此排斥在燃煤电厂烟气脱硫有大量成功工程 经验的承建单位,但是最终所选择的脱硫工艺、建设的工程也并不是真正就能适应烧结烟气的特点,在调研 时就发现,有的钢铁企业和承建单位一再强调烧结烟气的特殊性,称自己的工艺是最佳实用技术,但当问到 采用了哪些技术措施适应烧结烟气的特殊性却说不明白,而建设的脱硫装置甚至还出现一些最基本的常识 错误。 (2)少数脱硫装置不能满足总量减排核查要求 钢铁企业建设烧结脱硫装置一方面是环保意识增强,承担社会责任的体现,另一方面也是为了满足二氧 化硫总量减排的要求。如果建设的烧结脱硫装置在设计、建设和运营维护上没能达到核查标准,二氧化硫减 排量无法得到管理部门的认定,那就得不偿失。在调研中。就发现有的企业存在烧结烟气脱硫装置的DCS 系统历史纪录无法调取,或者在线监测装置的安装位置不符合要求,或者没有保存必需的运行参数人工报表 等问题,甚至个别企业存在造假现象,人为设置出口浓度上限,这些都可能导致减排量无法得到认可,造成无 效的环保投入,给企业带来负面的影响。 (3)多种污染物综合防治还未引起重视 随着公众环境要求的日益增强,越来越多的污染因子受到关注,因此,在建设污染防治工程的同时,有必 要未雨绸缪,考虑到多种污染物的综合防治,例如二氧化硫、二恶英联合去除等,避免重复投资。但调研发 现,只有少数烧结烟气脱硫装置考虑了多种污染物的去除。 特别值得一提的是,烧结烟气中含有二恶英类污染物,二恶英与常规污染物不同,被生物体摄入后不易

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

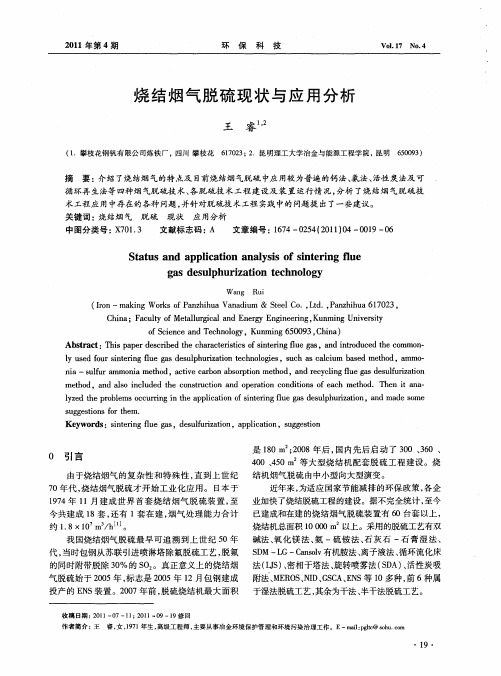

烧结烟气脱硫技术现状与应用分析邱正秋(攀钢集团研究院有限公司)摘要:介绍了当前烧结烟气脱硫中应用较为普遍的钙法、氨法、活性炭法及可循环再生法等四种烟气脱硫技术的基本情况、投运装置的运行情况及存在的问题,并针对脱硫技术在工程实践中存在的问题提出了建议。

关键词:钙法;氨法;活性炭法;可循环再生;烧结烟气;脱硫0 引言由于烧结烟气的复杂性和特殊性,直到20世纪70年代,烧结烟气脱硫才开始进入工业化应用。

日本于1974年11月建成世界首套烧结烟气脱硫装置,至今日本共建成18套烧结烟气脱硫装置,1套在建,烟气处理能力合计约1 800万m3/h[1]。

我国烧结烟气脱硫最早可追溯到20世纪50年代,当时包钢从苏联引进喷淋塔除氟脱硫工艺,脱氟的同时附带脱除30%的SO2。

真正意义上的烧结烟气脱硫始于2005年,标志是2005年12月包钢建成投产的ENS装置。

2007年前,脱硫烧结机最大面积是180 m2;2008年后,先后启动了马钢(300 m2)、武钢、南钢、湘钢(360 m2)、梅钢、邯钢(400 m2)、太钢(450 m2)等大型烧结机配套脱硫工程的建设。

烧结机烟气脱硫由中小型向大型烧结机演变。

近年来,为适应国家节能减排环保政策,各企业冒着投资、技术、高运行费用等风险,加快了烧结脱硫工程的建设。

据不完全统计,至今已建成和在建的烧结烟气脱硫装置有50台套以上,烧结机总面积近10 000 m2。

采用的脱硫工艺有双碱法、氧化镁法、氨-硫铵法、石灰石-石膏湿法、SDM-LG-Cansolv有机胺法、离子液法、循环流化床法(LJS)、密相干塔法、旋转喷雾法(SDA)、活性炭吸附法、MEROS、NID、GSCA、ENS等十多种。

其中前6种属于湿法脱硫工艺,其余为干法、半干法脱硫工艺。

目前,国内烧结烟气脱硫装置采用的工艺技术种类繁多,但投运时间都较短,多数仍处于试运行状态,其中相当一部分脱硫装置运行效果不理想,部分装置是边运行边改造。

如何按照循环经济、节能减排和可持续发展要求,开发出适合烧结工况的经济运行的烟气脱硫工艺技术,是钢铁行业迫切而重大的课题。

1 烧结烟气的特点烧结烟气是烧结混合料点火后随台车运行,在高温烧结成型过程中产生的含尘废气,具有烟气排放量大、SO2排放浓度低且波动范围宽、SO2排放总量大等特点。

具体表现在以下几个方面[2]。

1)烟气量大、含氧量高。

烧结过程是在完全开放及富氧环境下进行的,过量的空气通过料层进入风箱,进入废气集气系统经除尘后排放。

吨烧结矿大约产生4 000~6 000 m3烟气。

烧结机头烟气含氧量为12%~15%。

2)SO2浓度相对较低,大部分烧结烟气中SO2含量为400~1 500 mg/Nm3。

3)烟气粉尘浓度高。

烟尘中含有大量的钠、钾、氯及其化合物,还含有硅、钙等铁矿伴生成分,因使用不同的原料还可能含有微量重金属元素。

这些成分进入脱硫体系,对不同类型的脱硫系统有不同的影响,增加了烧结烟气SO2治理的难度。

4)含湿量大且含有害气体。

为提高烧结混合料的透气性, 混合料在烧结过程中须加适量的水制成小球,由此造成烧结烟气中含水量达10%~12%(体积分数),烟气饱和温度高。

同时烟气中含有SO2、HCl、HF等腐蚀性气体,一旦烟气降温会产生强酸性冷凝水而带来严重的腐蚀问题。

5)不稳定性。

由于烧结工艺不稳定,相应地烟气流量、温度、SO2浓度也会大幅变动,且变化频率高。

烟气流量变化可高达30%以上,烟气温度可在110~180 ℃范围内变化,SO2浓度值取决于烧结生产负荷、原燃料的成分、烧结工艺参数(如料层厚度、空气过剩系数、烧结温度、碱度等)等,变化范围可在700~5 000 mg /m3及以上。

2 烧结烟气脱硫现状2.1 “钙基”法烧结烟气脱硫工程建设及运行情况“钙基”法烧结烟气脱硫技术包括传统的石灰石/石灰—石膏湿法和循环流化床(LJS)、密相干塔、旋转喷雾(SDA)、MEROS、NID、GSCA、ENS 等半干法、干法等十多种工艺[3]。

国内已建和在建的“钙基”法烧结烟气脱硫工程合计约33家企业,大小烧结机42台,面积约7000 m2,其中湿法和半干法各约占50% ,按设计能力年可减排SO2约26万t,详见表1(不完全统计)。

表1 国内已建和在建“钙基”法烧结烟气脱硫工程企业烧结机/m2 工艺脱硫效率/% 计划减排SO2/(t·a-1)设计外排/(m g·m-3)技术单位济钢120/132 循环流化床大连绿诺石钢52+68 密相干塔50 3500 北科大攀钢360 GSCA 30 45000 绿诺+盛尼克邯钢400 GSCA 5760 绿诺+盛尼克华菱360 GSCA 绿诺+盛尼克包钢265 ENS 60 北科大连创三明180 LJS循环流化床80~90 28800 300~400 龙净环保三明180+200 LJS 80~90 35000 300~400 龙净环保三安180+2*60 LJS 80~90 36000 300~400 龙净环保梅钢400 LJS 80~90 8800 龙净环保沙钢360 SDA旋转喷雾上海立谊文峰126+50 LEC半干8000 中冶北方院马钢300 MEROS干法3500 200 奥钢联,年减排28318t武钢360 NID法国阿尔斯通专利技术90 5000 100 华德+阿尔斯通,共5台,年减排26000t唐钢320 密相干塔3200 100~200 北科大昆钢360 密相干塔北科大首钢矿业360 半干首钢环保产业部山东泰钢180 SDA 7600 200 江苏大峘+丹麦尼鲁萍钢2*90 动力波吸收塔4100 中冶北方院梅钢180 XP气喷旋冲石膏80~90 9000 宝钢研究院宝钢495 XP气喷旋冲石膏80~90 4000 宝钢研究院宝不锈224 XP气喷旋冲石膏80~90 3000 宝钢研究院湘钢360 石灰石-石膏85~90 14404 湖南永清衡管130 石灰石-石膏85~90 7947 湖南永清鄂钢新烧200石灰石-石膏北京利得衡公司鄂钢90 石灰石-石膏北京利得衡公司石横180 石灰石-石膏 5 000 50~130 山东国舜建设公司庚辰钢铁1#、2#石灰石-石膏80 200 济南高新区中泰环保武安明芳180 石灰石-石膏80 济南高新区中泰环保唐山港陆2*72 石灰石-石膏80 济南高新区中泰环保唐山瑞丰石灰石-石膏80 济南高新区中泰环保唐山德龙260 石灰石-石膏90 8 000 200 宁波太极环保合计33家42台套约26万t2.1.1 共性问题“钙基”法烟气脱硫技术有一个共同问题是脱硫副产物资源化再利用难度大,常造成固废污染。

理论上,每脱除1 t二氧化硫,外排石膏2.69 t。

实际上,以干法、半干法为例,因脱硫反应速率低、反应不完全,实际外排的固废物远比理论计算量大得多。

2.1.2 石灰石-石膏法的运行情况在烧结烟气脱硫工程应用中,宝钢最先建成投产石灰石-石膏法装置,已投产近2年,脱硫效率较高、运行可靠性较高、能适应风量和SO2浓度波动大的烟气条件、吸收剂廉价且利用率高(钙硫比小于1.1)。

存在的主要问题:除雾器堵塞;风机及烟道腐蚀;脱硫塔内结瘤;废水需处理后排放、烟囱排烟温度低(烟囱雨、腐蚀周围设备等)、副产物石膏色偏红且无更高的应用附加值。

由于烧结烟气的特殊性,烧结粉尘中的Al、F 生成AlF3包裹吸收剂会造成脱硫效率降低、无法结晶等问题[4];烧结烟气含氧量高,粉尘中铁、钒等起催化剂作用将部分SO2催化氧化为SO3,提高了浆液中硫酸钙浓度,增大了脱硫系统堵塞的可能性,相应地腐蚀性增加。

近年来,石灰石-石膏法工程应用得到了较大发展,通过提高气-固-液的传热传质效果,增强反应速率、提高吸收剂利用率以及缩小反应器尺寸等措施,投资和运行费用大幅降低。

相对其它湿法脱硫工艺,石灰石-石膏法腐蚀环境相对较弱,脱硫剂廉价易得,投资和运行费用也优于其它湿法脱硫工艺甚至干法、半干法工艺,值得其它脱硫技术借鉴。

2.1.3 钙基半干法运行情况2005年,包钢最先建成投产钙基半干法脱硫装置。

目前,ENS法、LJS法、NID法装置运行状况较好,该脱硫技术对烧结烟气中的SO3、氯化物、氟化物等有害气体有较高的脱除效率,且系统运行温度高于露点温度,可以避免烟气对设备、系统的腐蚀;无废水产生。

但其脱硫效率偏低,约30%~80%;吸收剂利用率低(部分脱硫装置副产物中有时钙含量达50%以上,Ca/S达2以上),脱硫剂消耗量大,副产物多,且未消化成Ca(OH)2的脱硫剂CaO易在除尘器、脱硫塔内吸水放热后结块或粘结,目前国内已投产的多套装置均存在粘结堵塞等问题[5]。

由于烧结烟气含氧量高、含强酸性气体浓度偏高、含湿量大,因此应进一步提高滤袋材质、上箱体的防腐能力以及系统的保温措施等。

对进口浓度SO2较高的脱硫系统,露点温度、系统操作温度也应在实践中进一步摸索。

2.2 “氨-硫氨”法脱硫工程建设及运行情况国内已建或在建“氨-硫氨”法脱硫工程的约有9家企业,烧结机11台套,烧结机面积约1 500 m2,设计减排SO2约8万t/a,详见表2。

表2 国内已建和在建“氨-硫氨”法烧结烟气脱硫工程企业烧结机/m2 计划减排SO2/(t·a-1) 副产硫酸铵/(t·a-1) 运行效果技术单位邢钢198 8 000 18 008中钢设备柳钢2x83 5 850 武汉都市柳钢110+265 11 700 24 000 一般武汉都市杭钢150 8 300 17 000 改造半年武汉都市南钢360 4 057 8 000 武汉都市日钢6*180 26 757武汉都市昆钢玉溪2*90 中冶设备院攀成钢105 9 100 18 600 理想长天+长沙碧绿合计 1 448 73 7642007年,柳钢最先建成投产“氨—硫氨”法脱硫装置,脱硫效率高,可靠性高,但存在设备腐蚀;硫铵品质差、销售难度大;脱硫剂来源受限、价格高;氨逃逸等问题[6]。

因烧结烟气含氧量高,“氨—硫氨”法脱硫装置无需配置氧化风机及其附属设备,副产物的氧化率既可达到运行要求,既节约了电耗,又简化了系统流程。

在钢铁企业,“氨-硫氨”法脱硫工程可把烧结烟气脱硫与焦化厂煤气脱氨相结合,成为一种化害为利的综合处理工艺,但在多数钢铁企业中二者难以达到平衡。

攀钢集团攀成钢公司采用“氨—硫氨”法与相邻的川化集团公司形成循环经济产业链。

川化集团公司的氨水直接经管道输送到烧结脱硫装置,脱硫产物亚硫酸铵溶液经管道输送到川化集团公司的硫铵生产装置,企业之间形成了区域经济循环产业链,变废为宝(肥)。

这种做法,在有条件的企业值得推广[7]。

以色列一公司为了解决氨逃逸、腐蚀等问题,提出在洗涤反应塔内采用催化剂直接将SO2催化氧化为SO3,形成稀硫酸溶液或加入氨水中和稀硫酸溶液制取硫酸氨。