热重法分析卤化丁基橡胶塞的成分

注射剂用卤化丁基橡胶塞中工业硬脂酸含量的测定

醇溶解 , 滴加 浓硫 酸 5滴 , 充分 摇匀 , 置 1 n 放 0mi

后加蒸 馏水 3mL、 正庚 烷 1 mL, 萃取 1mi , n 取正

庚 烷层 稀 释 后 进 行 气 相 色 谱 分 析 。 同法 做 空 白

试验 。

1 5 仪器 测试 条件 .

1 5 1 红 外 光 谱 . .

样 品扫描次数

率 4 0 0c . 0 m

3; 2 背景扫 描次数

3 ; 辨 2分

; 样 增 益 1 0 动 镜 速 度 采 .;

0 6 29 光 阑 . 3 ; 束器 KB 。 r

1 0 0 ; 测器 0 .0 检

D GS K r 分 T B;

图 1 样 品 提 取 物 红 外 光 谱

1 2 试 验 仪 器 .

同时 以水做 空 白试 验 。

1 3 2 硬 脂 酸 甲酯 、 脂 酸 甲 酯 对 照 液 .. 软

取 硬脂 酸 甲酯 、 脂 酸 甲酯对 照 品用 正 庚 烷 软

配 成 质 量 浓 度 为 0 2mg・ 的溶 液 。 . mL

1 4 试 样 制 备 .

数 分 别 为 0 0 5 4 1 0 0 5 8 , . 0 1 0 . 0 2 , . 0 3 2 0 0 5 4 ,

氯仿 选择 性 地 提取 胶 塞 中 工 业 硬 脂 酸 等 成

分 ,回收氯 仿 后 的残 留 物用 热无 水 乙醇溶 解 , 除 掉 了部分 非硬脂 酸成 分 。同时无水 乙醇 的使 用 与 标 准滴定 溶液 使用 的溶剂相适 应 。

的含 量 , 果 见 表 1 由表 l可 见 , 过 8h后 基 结 。 经

本提 取完全 。 2 3 提 取 物 成 分 确 定 . 2 3 1 红 外 光 谱 ..

丁基橡胶卤化

丁基橡胶卤化【原创实用版】目录1.丁基橡胶的概述2.丁基橡胶的卤化过程3.丁基橡胶卤化的应用4.丁基橡胶卤化的优缺点正文1.丁基橡胶的概述丁基橡胶,又称丁基合成橡胶,是一种以丁烯和异丁烯为基本单体的合成橡胶。

它具有优异的耐热性、耐老化性、耐化学品腐蚀性以及良好的电绝缘性能,因此在工业、交通、医疗等领域具有广泛的应用。

2.丁基橡胶的卤化过程丁基橡胶的卤化过程主要是通过在橡胶中引入卤素(如氯、溴等)原子,从而改变橡胶的结构和性能。

这一过程通常采用液相卤化法,即将丁基橡胶与卤素化合物(如氯化氢、溴化氢等)在有机溶剂中进行反应,制备出具有良好耐热性、耐油性和耐老化性能的卤化丁基橡胶。

3.丁基橡胶卤化的应用丁基橡胶卤化后的产品具有更优异的性能,使其在多个领域具有广泛的应用。

例如:(1)在汽车行业,卤化丁基橡胶可用于制作燃油胶管、密封圈等部件,以应对高温、高压和高摩擦环境。

(2)在石油化工领域,卤化丁基橡胶可用于制作耐高温、耐腐蚀的胶管、密封件等。

(3)在电线电缆行业,卤化丁基橡胶可作为绝缘层和护套层材料,提高电缆的耐热性和抗老化性能。

4.丁基橡胶卤化的优缺点优点:(1)提高耐热性:卤化后的丁基橡胶具有更高的耐热性,可在更高温度下保持良好的弹性和抗老化性能。

(2)增强耐油性:卤化丁基橡胶对油脂的耐受性增强,适用于油田、汽车等行业。

(3)提高耐老化性能:卤化丁基橡胶的结构稳定性得到提高,使其在室外、高温等环境下具有较好的耐老化性能。

缺点:(1)加工难度增加:与未卤化的丁基橡胶相比,卤化丁基橡胶的加工难度较大,需要采用特殊的工艺和设备。

(2)成本提高:卤化过程会增加原料和能源的消耗,导致生产成本提高。

总之,丁基橡胶卤化是一种改善橡胶性能的有效方法,具有广泛的应用前景。

注射用无菌粉末用卤化丁基橡胶塞检测规程

注射用无菌粉末用卤化丁基橡胶塞检测规程注射用无菌粉末用卤化丁基橡胶塞是医学领域中使用最广泛的药物包装物之一。

为了确保使用的安全性和有效性,需要严格按照注射用无菌粉末用卤化丁基橡胶塞检测规程进行检测。

本文将详细介绍该检测规程的相关知识。

首先,检测无菌粉末用卤化丁基橡胶塞的主要目的是确保其在使用期间能够阻止外部污染物进入药物容器内,从而保证药品的纯度和安全性。

常用的检测方法有外观检查、水洗试验和密封性测试等。

外观检查是最基本的检测方法之一,主要用于检查橡胶塞的表面有无破裂、破损、褐变、起皮等缺陷。

外观检查时应使用适当的灯光和放大镜,以确保缺陷的准确判定。

在外观检查之前,应首先检查橡胶塞是否满足药品生产厂家的要求,例如颜色、形状和硬度等。

水洗试验是主要用于检测橡胶塞的水解性能。

试验时,应首先储存测试样品一段时间,通常为24小时,然后将橡胶塞浸泡在水中数小时。

检查浸泡后的水中有无可见的粉碎物,以及是否出现水解和变色等现象。

密封性测试是检测橡胶塞是否能够有效密封容器的重要方法。

在密封性测试中,通常使用高压浸漏法和低压气爆法等。

高压浸漏法是指在一定压力下,采用压缩气体将药品容器浸入水中,检查水中的气泡以及药品溢出情况。

低压气爆法是指在一定压力下,采用压缩气体将药品容器封闭并通气,然后观察橡胶塞是否有膨胀变形现象。

需要注意的是,在进行注射用无菌粉末用卤化丁基橡胶塞检测时,必须严格按照操作规程进行,保证检测的准确性和可靠性,从而保证药品的使用安全性和有效性。

如果发现检测结果不符合要求,必须采取相应的措施,例如责令生产厂家更换塞子,或对药品进行进一步的检测等。

另外,在实际操作中,应注意操作环境的清洁和无菌性,防止污染和交叉感染的发生。

总之,注射用无菌粉末用卤化丁基橡胶塞的检测是确保药品安全和有效的重要措施,必须按照操作规程严格执行,并在检测之前进行必要的前期准备工作,以确保检测结果的准确、可靠和符合标准。

只有这样,才能保障药品的安全性和有效性,为患者带来更好的服务和治疗效果。

卤化丁基橡胶项目 原料

卤化丁基橡胶项目原料卤化丁基橡胶项目的原料是指在卤化丁基橡胶的生产过程中所使用的各种原材料。

卤化丁基橡胶是一种高分子化合物,由丁基橡胶与卤素化合物反应制得。

下面将介绍卤化丁基橡胶项目的原料及其特点。

1. 丁基橡胶丁基橡胶是卤化丁基橡胶项目的主要原料之一。

它是由以丁二烯为主要单体的合成橡胶,具有良好的耐热性、耐寒性和抗老化性能。

丁基橡胶是制备卤化丁基橡胶的基础材料,其特点是具有较高的弹性和可塑性,适用于制备各种橡胶制品。

2. 卤素化合物卤化丁基橡胶项目中的另一个重要原料是卤素化合物,主要包括氯化亚砜、溴化亚砜和氯化铵等。

这些卤素化合物在卤化丁基橡胶的生产过程中起着催化剂的作用,能够促进丁基橡胶与卤素化合物的反应,从而形成卤化丁基橡胶。

这些卤素化合物的选择和使用对卤化丁基橡胶的性能有着重要影响。

3. 助剂卤化丁基橡胶项目中还会使用一些助剂,如活性剂、稳定剂和增塑剂等。

活性剂主要用于调节反应速度和橡胶的活性,稳定剂用于提高卤化丁基橡胶的耐热性和耐老化性,增塑剂则用于增加橡胶的柔软度和可塑性。

这些助剂的使用可以改善卤化丁基橡胶的性能,并满足不同应用领域的需求。

4. 溶剂在卤化丁基橡胶的生产过程中,常常需要使用溶剂来调节反应体系的浓度和黏度,以便更好地进行反应和处理。

常用的溶剂有苯、甲苯和二甲苯等有机溶剂,它们能够与丁基橡胶和卤素化合物相溶,提供合适的反应环境。

5. 其他原料除了以上提到的主要原料外,卤化丁基橡胶项目中还可能使用一些其他辅助原料,如填料、颜料和防老化剂等。

填料可以提高橡胶的强度和硬度,颜料可以赋予橡胶不同的颜色,防老化剂可以延长橡胶的使用寿命。

总的来说,卤化丁基橡胶项目的原料包括丁基橡胶、卤素化合物、助剂、溶剂和其他辅助原料。

这些原料在卤化丁基橡胶的生产过程中起着重要作用,它们的选择和使用能够影响卤化丁基橡胶的性能和质量。

通过合理控制原料的配比和反应条件,可以制备出符合不同应用需求的卤化丁基橡胶制品。

注射用无菌粉末用卤化丁基橡胶塞检测规程教学文稿

注射用无菌粉末用卤化丁基橡胶塞检测规程注射用无菌粉末用卤化丁基橡胶塞检测规程1、目的明确注射用无菌粉末用卤化丁基橡胶塞的检测规程。

2、范围适用于注射用无菌粉末用卤化丁基橡胶塞的检测。

3、职责QC人员负责执行、QC主管负责监督。

4、程序4.1外观取本品数个,在自然光线明亮处观察,照表1检查,应符合规定表1外观检测项目、检验水平及接收质量限4.2穿刺落屑取本品适量,照注射剂用胶塞、垫片穿刺落屑测定法第二法对照法测定,落屑数应不得超过5粒。

注:见原厂出厂检验报告书。

4.3穿刺力取本品10个,照注射剂用胶塞、垫片穿刺力测定法第二法测定,穿刺瓶塞所需的力不得过10N。

注:见原厂出厂检验报告书。

4.4胶塞与容器密合性取本品10个,置于烧杯中,加水煮沸5分钟,取出,在70C干燥1小时,备用。

另取10个与之配套的注射剂瓶加水至标示容量,用上述胶塞塞紧,再加上与之配套的铝盖,压盖。

放入高压蒸汽灭菌器中,121C±2C保持30分钟,冷却至室温,放置24小时。

将上述样品倒置,放入含有10%!甲蓝溶液的带抽气装置的容器中,抽真空至真空度25Kpa,维持30分钟,真空装置恢复至常压,再放置30分钟取出,用水冲洗外壁,观察,亚甲蓝溶液不得渗入瓶内。

注:见原厂出厂检验报告书。

4.5自密封性取胶塞与容器密合性项下样品,采取符合注射剂用胶塞、垫片穿刺力测定法第二法的注射针,向胶塞不同穿刺部位垂直刺穿胶塞,每个胶塞穿刺3次,每穿刺10次后更换注射针。

将上述样品倒置,放入含有10%!甲蓝溶液带抽气装置的容器中,抽真空至真空度25Kpa,维持30分钟,真空装置恢复至常压,再放置30分钟取出,用水冲洗外壁,观察,亚甲蓝溶液不得渗入瓶内。

注:见原厂出厂检验报告书。

4.6灰分取本品适量,剪碎,取1.0g,置于已炽热至恒重的坩埚中,精密称定,在电炉上缓缓炽灼至完全炭化(应防止试样着火),放冷;在800C±25C炽灼使完全灰化,移置于干燥器内,放冷,精密称定后,再在800C±25C炽灼至恒重,即得。

气相色谱法测定卤化丁基胶塞中棕榈酸和硬脂酸的含量

气相色谱法测定卤化丁基胶塞中棕榈酸和硬脂酸的含量尹翔;霍东风;仲昭庆【摘要】目的:采用气相色谱法测定卤化丁基胶塞中棕榈酸和硬脂酸的含量.方法:采用DB-FFAP毛细管色谱柱(30m×0.32mm×0.25μm),程序升温:初始温度为180℃,以50℃·min-1的速率升至200℃,保持11min,然后以10℃·min-1的速率升至260℃,保持12min,进样口温度260℃,氢火焰离子化检测器,检测器温度300℃,分流比30:1,载气流速为1.0mL·min-1.结果:棕榈酸线性范围为10~350μg·ml-1(r=0.9997),检出限0.10μg·ml-1,回收率82.2%,RSD5.7%;硬脂酸线性范围为10~350μg·ml-1(r=0.9999),检出限0.09μg·ml-1回收率89.9%,RSD4.9%.结论:该方法重复性好,灵敏度高,可用于测定卤化丁基胶塞中棕榈酸和硬脂酸的含量.【期刊名称】《黑龙江医药》【年(卷),期】2018(031)005【总页数】3页(P949-951)【关键词】硬脂酸;棕榈酸;气相色谱法【作者】尹翔;霍东风;仲昭庆【作者单位】黑龙江省食品药品检验检测所哈尔滨150088;黑龙江省食品药品检验检测所哈尔滨150088;黑龙江省食品药品检验检测所哈尔滨150088【正文语种】中文【中图分类】R927.1直接接触药品的包装材料卤化丁基胶塞常用的有氯化丁基胶塞、溴化丁基胶塞和覆膜溴化丁基胶塞。

卤化丁基胶塞在生产过程中常添加硬脂酸作为热稳定剂和增塑剂,胶塞中添加的硬脂酸会影响胶塞的粘度和硫化性能,从而有可能影响到使用胶塞的药品的质量,因此考虑测定胶塞中硬脂酸的含量。

参照中国药典2015年版硬脂酸含量测定方法[1],对卤化丁基胶塞进行处理,以碱性甲醇提取,甲酯化后,以硬脂酸甲酯和棕榈酸甲酯形式测定[2],通过分子量换算计算棕榈酸和硬脂酸的含量。

14注射液用卤化丁基橡胶塞

检验记录

品 名

注射液用卤化丁基橡胶塞的检测

批 号

生产单位

规 格

检验依据

检验日期

1.试剂试液配制:

(1)10%乌洛托品溶液:称取乌洛托品g,加水至ml,摇匀,即得。

(2)(1→2)盐酸溶液:量取盐酸ml,加水稀释至ml,摇匀,即得。

(3)(1→1000)氯化钾溶液:称取氯化钾g,加水至ml,摇匀,即得。

(11)醋酸盐缓冲液(pH3.5):取醋酸铵g,加水ml溶解后,加7mol/L盐酸溶液ml,用2mol/L盐酸溶液或5mol/L氨溶液准确调节pH值至3.5(电位法指示),用水稀释至ml,即得。

(12)硫代乙酰胺试液:取硫代乙酰胺g,加水使溶解成ml,置冰箱中保存。临用前取混合液(由1mol/L氢氧化钠溶液ml、水ml及甘油ml组成)ml,加上述硫代乙酰胺溶液ml,置水浴上加热20秒钟,冷却,立即使用。

(4)高锰酸钾滴定液(0.002mol/L):称取高锰酸钾g,加水至ml,煮沸15分钟,密塞,静置2日以上,摇匀,即得。

(5)硫代硫酸钠滴定液(0.01mol/L):称取硫代硫酸钠g与无水碳酸钠g,加新沸过的冷水适量溶解使成ml,摇匀,即得。

(6)淀粉指示液:称取可溶性淀粉g,加水ml搅匀后,缓缓倾入ml沸水中,随加随搅拌,继续煮沸分钟,放冷,倾取上清液,即得。

供试液的醋酸铅试纸颜色。 结果:。

(6)不溶性微粒:取被测胶塞表面积cm2,置于锥形瓶中加入ml超滤纯化水至振荡器中(振荡频率300~350次/分钟)振荡20秒后,取水,照不溶性微粒检查法测定(中国药典2005年版二部附录Ⅸ C),粒子直径≥10μm粒子数(个/ml);粒子直径≥25μm粒子数(个/ml)。结果:。

穿刺时穿刺器。穿刺器在0.5Kg重物作用下,且胶塞穿刺部位。结果:。

国产药用丁基胶塞中微量成分分析

温度 2 0 0℃ 。

8 c m_ 。 ; 扫 描

4 0 k Hz ; 扫 描 次 数

取药 用 氯 化 丁基 胶 塞 5个 , 置于 2 5 0 mL三

颈烧 瓶 中 , 加 入 有 机溶 剂 1 0 0 mL, 加 热 回流 。 回 流结 束后 , 将 萃取液 置 于锥形 瓶 中 。 自然 冷却 后 ,

利用 0 . 2 2 t t m 有机 相滤 塞 将悬 浮 物 滤 出 , 置 于 具 塞 试管 中 , 在 GC / MS上直 接进 样 。 1 . 4 仪 器条 件

用仪 , 美 国 Th e r mo 公司产品; N6 7 0型 F T I R仪 ,

美 国热 电 N i c o l e t 公 司产 品; S T A 4 4 9 F 3型 T G

仪, 德 国耐 驰 公 司产 品 ; F A2 0 0 4型 Me t t l e r电 子

天平 , 上海 精 密 天 平 厂 产 品 ; C s 5 O 1 AB型恒 温水

摘要 : 利 用气 相 色谱 / 质联和红外光谱/ 热重分 析联用技术 , 对 药 用 丁 基 胶 塞 中 的 易 迁 移 成 分 进 行 分 析 。结 果 表

热重分析法测定橡胶及橡胶制品组分含量(一)

热重分析法测定橡胶及橡胶制品组分含量(一)本标准参照采纳国际标准ISO/DIS 9924-1992《橡胶及橡胶制品组分含量的测定热重分析法》。

1 主题内容与适用范围本标准规定了测定硫化胶和混炼胶中总有机物、炭黑及灰分等组分含量的热重分析法。

本标准适用于下列橡胶的单用或并用的硫化胶或混炼胶:自然橡胶(或异戊橡胶)。

丁二烯橡胶。

丁苯橡胶。

丁基橡胶。

乙丙橡胶。

若预先用含有类似组分的已知硫化胶或混炼胶检验过该办法的适用性,那么也可以分析其他硫化胶或混炼胶。

本标准不适用于那些在裂解时形成含碳残余物的橡胶,如含氯或含氮的橡胶。

本标准不适用于那些所含协作剂在裂解时形成含碳残余物的各种硫化胶或混炼胶,如含有钴盐、铅盐和的硫化胶或混炼胶。

本标准不适用于所含无机填料在测试温度范围内发生分解或失去结晶水的硫化胶或混炼胶。

若一定要用法时,必需对已知的填料特性举行适当的校正。

对于硬质橡胶等含硫量较大的硫化胶或混炼胶,其高聚物总量的计算需要校正。

2 引用标准 GB/T 3516硫化橡胶中溶剂抽出物的测定 3 办法提要 3.1 按预定的程序,在氮气流中把已称重的试样从70℃加热到300℃,并恒温10 min。

失分量近似地反映300℃前可挥发性非橡胶组分含量。

通常该值与溶剂抽出物含量不等。

3.2 然后仍在氮气流下将炉温升至550℃,并恒温15 min。

70~550℃间的失分量表示有机物总量。

3.3 在氮气流下将炉温由550℃降至300℃左右(可关闭加热炉),再将氮气改为氧气或空气,调整总的气体流速以使样品表观质量不发生变幻。

将炉温快速升至650℃,恒温15 min或直至恒重。

该区间失分量表示所含炭黑质量(若有石墨存在,升温至850℃以使石墨彻低燃烧)。

3.4650℃(若石墨存在为850℃)的残余物质量表示灰分质量。

4 试剂和材料当举行本标准所规定的各种操作时,特殊是当用法压缩气体时,应当注重到公认的健康和平安方面的预防措施。

丁基橡胶卤化

丁基橡胶卤化(实用版)目录1.丁基橡胶的概述2.丁基橡胶卤化的目的和方法3.丁基橡胶卤化的影响因素4.丁基橡胶卤化的应用领域正文【1.丁基橡胶的概述】丁基橡胶是一种合成橡胶,由异丁烯和氯化丁烯经过聚合反应而成。

它具有优良的耐热性、耐老化性和耐化学腐蚀性,因此在工业领域中有着广泛的应用。

【2.丁基橡胶卤化的目的和方法】丁基橡胶卤化是指在丁基橡胶分子中引入卤素原子(如氯、溴等),以改变其物理和化学性质。

卤化后的丁基橡胶具有更好的耐油性、耐溶剂性和电绝缘性,因此适用于更广泛的应用场景。

丁基橡胶卤化的方法主要有液相卤化和气相卤化两种。

液相卤化是在丁基橡胶的乳液中加入卤素化合物,通过搅拌和加热使其发生反应。

气相卤化则是将丁基橡胶加热至高温,然后通入卤素气体进行反应。

【3.丁基橡胶卤化的影响因素】影响丁基橡胶卤化的因素主要有以下几点:(1)卤素化合物的种类和浓度:不同种类的卤素化合物对丁基橡胶的卤化效果不同,浓度过高或过低都会影响卤化效果。

(2)反应温度和时间:反应温度和时间对卤化反应的速率和程度有重要影响,需要适当控制。

(3)丁基橡胶的种类和分子量:不同种类和分子量的丁基橡胶对卤化反应的敏感程度不同,需要选择合适的丁基橡胶进行卤化。

【4.丁基橡胶卤化的应用领域】丁基橡胶卤化后的产品广泛应用于以下几个领域:(1)汽车工业:用于制作汽车密封件、燃油箱等部件,具有良好的耐油、耐老化性能。

(2)电线电缆:卤化丁基橡胶可作为绝缘层和护套层,提高电线电缆的绝缘性能和抗老化性能。

(3)化工设备:用于制作耐腐蚀的密封件和衬里,具有良好的耐化学腐蚀性能。

药用氯化丁基橡胶塞测试标准

药用氯化丁基橡胶塞标准(试行)YBB 00042002本标准适用于直接与注射剂接触的氯化丁基橡胶塞。

【外观】取本品数个,目视检测,表面色泽应均匀,不得有污点、杂质、气泡、裂纹、缺胶、粗糙、胶丝、胶屑、海绵状、毛边;不得有除边造成的残缺或锯齿现象;不得有模具造成的明显痕迹。

【鉴别】(1)称取本品5~20g,置于干燥的试管中,将长约4毫米的钠片一片置于固定并倾斜的试管中,使其恰好位于试样之上,用火焰的尖端加热试管,将钠融化在试样上,继续加热2分钟,使呈深红色,冷却后加入乙醇,将过剩的钠醇化,加水约10ml溶解,过滤,滤液备用。

A:取滤液1.5ml置于试管中,加硝酸酸化,煮沸1~2分钟,加入硝酸银1滴,应产生白色沉淀。

B:取滤液0.2ml,置于微量试管中,加氯仿1滴,加稀硫酸1滴,加薪配置的氨水1滴(或3%H2O2溶液2~3滴),经振荡混匀后,静止5分钟,氯仿层应不显色。

(2)红外光谱取本品约3g切成3mm×3mm小块置索氏抽提器中用丙酮或适宜的溶剂回流浸提8小时,取残渣80℃烘干,取0. 1~0.2g置于裂解管的底部,然后用试管夹水平的将裂解管移到酒精灯上加热,当出现裂解产物冷凝在裂解管冷端时,再继续加热至裂解基本完全但没碳化为止,取少许裂解物滴在溴化钾片上,在80℃烘干,照分光光度法(《中华人民共和国药典》2000年版二部ⅣC)测定,应与对照图谱基本一致。

【穿刺落屑】输液瓶用胶塞:取10只被测胶塞和10只已知穿落屑数的胶塞分别装在与其相配的输液瓶上,每只瓶中注入半瓶水。

加上铝盖,用手动封盖机封口,打开铝盖穿刺部位。

按先被测胶塞再已知穿刺落屑数胶塞的顺序交替穿刺胶塞。

穿刺时,胶塞保持直立,握持金属穿刺器(见图1)垂直向胶塞标记区域内穿刺,晃动数秒后拨出穿刺器。

每次穿刺前用丙酮或甲基—异丁基酮擦拭穿刺器。

穿刺器不得有损坏,并保持锋利(如穿器损坏,须换用新的)。

直至所有胶塞胶被穿刺一次。

取下被测胶塞,将瓶中水全部通过快速滤纸过滤,确保瓶中不残留落屑。

氯丁橡胶中组分含量分析

氯丁橡胶中组分含量分析第26卷第5期2005年lO月特种橡胶制品SpecialPurposeRubberProductsV oI.26No.5October2005氯丁橡胶中组分含量分析周淑华,刘懿莉,周志诚,王进(株洲时代新材料科技股份有限公司技术中心,湖南株洲412007)摘要:通过实验介绍了硫化氯丁橡胶中各组分含量分析的系统方法.氯丁橡胶(cR)热分解过程较复杂,不能直接从热重分析(TG)曲线读出各组分含量.笔者用TG分析法与传统化学分离,分析法相结合,成功地分析了硫化CR中各组分含量,推导出计算CR含量的公式.该方法操作方便,分析结果准确,能满足产品开发和生产质量控制的需要.关键词:氯丁橡胶;热重分析;组分含量中图分类号:TQ330.72文献标识码:B文章编号:1005—4030(2005)05—0043—03 一般采用热重分析法(TG)分析橡胶组分含量r.CR热分解过程较复杂,HC1较早分解出来,其失重量不能与胶料中的有机配合剂分开,CR的残炭失重量又不能与胶料中的炭黑分开,实验表明CR在分解放出HC1的过程中无机成分如氧化锌,氧化镁等会有损失,所以CR中各组分的含量不能从TG分析曲线中直接读出.笔者通过反复实验,总结出了一套用TG分析法与传统化学分离分析法相结合分析CR中各组分含量的方法,推导出CR含量的计算公式.该方法操作方便,分析结果准确,能满足产品开发和生产质量控制的要求.1实验部分1.1主要仪器TG209c,德国耐弛公司产.1.2试剂和样品X溶剂,分析纯,外购;浓硫酸,分析纯,外购;CR硫化胶试样,自制.配方为:CR生胶(型号为BAYER126)100,氧化镁4.0,硬脂酸0.5,芳烃油1O,氧化锌5.0,NA一220.5,其他为炭黑.试样配方中各组分含量见表1.13实验方法1.3.1TG分析收稿日期:2005—05—17作者简介:周淑华(1965一),女,湖南安乡人,高级工程师,主要从事橡胶制品用原材料分析检验和高分子材料成分剖析工作.表1试样中各组分配方含量.胶有机助剂炭黑无机助剂试祥wc只w有机w炭晨w无机%取剪碎的试样约10mg,参考GB/T14837—1993l1的方法进行实验.即:氮气环境,2O~300.C,升温速率为10℃/rain,300℃恒温10min;再继续升温至550℃,升温速率为2O℃/min, 550℃恒温15min;改空气环境,继续升温至650℃,升温速率为2O℃/rain,650℃恒温10min.1.3.2溶剂抽出物的测定参考GB/T3516-1994l2进行.即:先将索氏抽提器的烧瓶在1O5.C烘箱中烘至恒重,称取剪碎的试样约3g用滤纸包好,用X溶剂在索氏抽提器中抽提16h,烧瓶蒸干溶剂后在1O5.C烘箱中烘至恒重.记录溶剂抽出物量.1.3.3胶料灰化参考GB/T4498—1997中B法【3进行.即:先将坩埚在950℃的马弗炉中恒重,称取剪碎的试样约1g于坩埚中,加入适量浓硫酸使试样完全浸没,盖上坩埚盖,在电炉上慢慢加热使试样炭化,注意控制加热速度不要让试样溅出,试样完全炭化后放入950℃的马弗炉中灼烧至恒重.记录灰分量.44特种橡胶制品第26卷第5期2结果和讨论图1为CR硫化胶的TG曲线.由图可见,第1段失重A主要成分是有机配合剂和CR中的大部分HC1,第2段失重B主要是CR中的部分HC1和大部分CR主体结构,第3段失重C主要是CR残炭和炭黑,剩余的部分主要为胶料中大部分的无机成分.由于各组分间都有交错失重,不能直接从TG曲线上读出各组分的含量. olo20304oo60/o8090时间,min图1硫化CR的TG曲线2.1有机配合剂的含量分析用X溶剂作为抽提剂,一定量胶样中抽出物的含量作为有机配合剂的含量.上述试样中有机配合剂检出结果如表2,其中w检为溶剂抽出物的含量.表2试样中有机配合剂检测结果样号12345678wt4.95.55.96.57.27.68.38.8偏差,+o.5+o.6+o.4+o.5+o.6+o.5+o.7+o.5实验表明,这样得出的有机配合剂含量比配方含量略偏高,可能是生胶中的少量低分子质量成分和合成用的防老剂等引起的.2.2胶含量的分析2.2.1计算公式的推导TG曲线上读出的A+B包括了有机配合剂失重和除残炭外的CR失重.笔者实验发现,这部分中CR失重与实验CR含量存在一定关系.设w+B一A+B,W有机为配方中有机配合剂质量分数,W1一W+一w有机(上述8个试样的TG分析结果如表3).以W1为横坐标,以w为纵坐标作图,结果发现,含胶率在45~75范围内具有较好的线性关系,得出回归方程为:W胶l一a×W1--b(1)R一0.9965其中a,b为常数.表3试样TG分析结果样号12345678wl%25.733.535.339.141.744.446.o50.72.2.2已知配方样品的胶含量分析对于已知配方样品,w有机为配方中有机配合剂含量.从TG曲线上读取550℃恒温时分解速度最小时的失重率W+;按上述公式(1)计算含胶率w胶.上述8个试样按公式(1)计算胶含量结果如表4.表4试样胶含量检测结果1样号12345678wI一45.849.055.660.264.967.775.9偏差.一+0.8—1.0+0.6+0.2—0.1—1.3+0.9试样3和试样7偏差较大,可能与加工过程有关,不过该误差范围及检测精度可以满足产品开发和生产的需要.2.2.3未知配方样品的胶含量分析对于未知配方样品,抽提出来的有机物w有机包含了有机配合剂和生胶带人的低相对分子质量成分,这样计算出来的胶含量偏低,所以需要对公式(1)进行修正.实验发现,公式(1)中增加经验值"C"修正比较合适,即得出修正后的公式:W胶2一a×W1一b+C(2)上述8个试样,w有机以溶剂抽出量(即表2中w检值)计算,按公式(2)计算胶含量结果如表5. 表5试样胶含量检测结果2除试样7的偏差稍大一点外(还是可能与加工过程有关),其他分析结果都较准确,完全可以满足产品开发和生产控制需要.2.3无机灰分含量分析950℃灰化后的剩余物即为胶料中无机灰分含量E33.这样得出的无机灰分含量比配方中无机配合剂含量有所偏高,主要是生胶中的无机成分(如储存中使用的滑石粉等)引起的,按CR标准规定],合格品中无机灰分小于等于1.5,这部分灰分和配方中无机配合剂同时检出.实验表明,试样中的检出灰分量等于配方中试样的无机2005焦周淑华等氯丁橡胶中组分含量分析45成分量与生胶中的灰分量之和.笔者检出上述试样所用生胶的灰分为1.17,试样的检出灰分量w灰分(包括生胶中的灰分1.17)见表6.表6试样中无机灰分含量检测结果对于未知样品,生胶带入灰分可按w肢×1.5算出.2.4炭黑含量分析胶料中除去有机配合剂,胶,无机灰分外剩余部分主要为炭黑,可按下式(3)计算炭黑含量:W发黑=100%一W机一Wl胶一,v灰分(3)其中W有机一硫化CR中有机配合剂质量分数; w胶一CR胶质量分数;w灰分一无机灰分质量分数.2.5分析步骤总结归纳硫化CR中各组分含量分析的步骤如下: (1)用溶剂抽提样品,从溶剂抽出物含量得出有机配合剂含量w有机9/6;(2)样品进行TG分析,读出第一,第二段失重W A+B;(3)计算W1%(Wl%一W A+B一W有机),按公式W肢一a×Wl一b+C计算出胶含量W肢%;(4)参考GB/T4498—1997中B法检出总灰分,总灰分再减去(W肢×1.5)即得出样品胶的灰分含量w灰分;(5)按公式W炭黑%一100一W有机%一w肢一w衷分计算出炭黑含量.2.6应用实例为了验证该系统分析方法的可靠性,将本公司某产品作为未知配方样品,按上述各步骤进行分析,TG曲线见图2,分析结果与实际配方比较见表7.胶含量偏差最大(一1.3),该偏差一方面来自分析误差,另一方面可能来自生产过程.表7某产品胶组分含量分析结果0l02()3040S0607【)S【)It~I"J.mm图2某产品胶的TG曲线3结束语本系统方法可以较准确地分析氯丁橡胶中各组分的含量,该方法操作方便,结果准确,能满足产品开发和生产质量控制需要.笔者已成功地将该方法应用于检测工作中.参考文献:[1]GB/T14837--1993,橡胶制品组分含量的测定热重分析法rS].[2]GB/T3516—1994,橡胶中溶剂抽出物的测定[s].[3]GB/T4498—1997,橡胶灰分的测定Is].[4]GB/T14647—1993,氯丁橡胶CR121Is].Is]GWT15257—1994,混合调节型氯丁橡胶CR321,cmzz[s] DeterminationofCompositioninChloropreneRubberZHoUShu—hua,LlUYi-li,zHoUZhi-cheng,wANGJtn (ZhuzhouTimesNewMaterialTechnologyCo.Ltd.,Zhuzhou412007,China) Abstract:Thesystemicmethodsofdeterminatingthecompositionofchloroprenerubber(CR )byexperimentationwereintroduced.ThethermaldecompositionprocessofCRwascomplicate d.Thecon—tentofthecomponentswasntshowedrightlybythesamplecurveofthermal-weightanalysis. ThecompositionofCRcouldbedeterminatedbythethermal—weightanalysismethodandtraditionalmeth—odsnOW.TheexperienceformulathatcouldcalculatethecontentofCRwasworkedout.Andt here—suitwasaccurateandreliable.Keywords:chloroprenerubber,thermal—weightanalysiscompositioncontent。

注射用无菌粉末用卤化丁基橡胶塞生产工艺技术的研究

龙源期刊网

注射用无菌粉末用卤化丁基橡胶塞生产工艺技术的研究

作者:于春华孟玉良董志平

来源:《中小企业管理与科技·下旬刊》2012年第08期

摘要:采用合理的混炼、硫化、清洗等工艺路线,控制必要的温度、压力、生产时间等工艺参数,生产的卤化丁基橡胶塞符合国家食品药品监督管理局颁布的《注射用无菌粉末用卤化丁基橡胶塞》(YBB00052005)标准的要求。

关键词:卤化丁基橡胶塞生产工艺工艺参数标准要求

0 引言

卤化丁基橡胶的研究开发始于20世纪50年代以后,目的是提高卤化丁基橡胶的硫化性能,并改进它与其他橡胶并用的相容性能。

医用胶塞要求胶料无毒、无臭、无味、无抽出物,耐医药化学品,且能承受多次加热消毒,自封性好,耐针刺,具有低透气,透水性能等。

注射液用卤化丁基橡胶塞

YBB30062012注射液用卤化丁基橡胶塞Zhusheyeyong Luhuadingji XiangjiaosaiHalogenated Butyl Rubber Stopper for Injection本标准适用于直接与注射液接触的氯化或溴化丁基橡胶塞。

【外观】取本品数个,照表1 依法检查,应符合规定。

【规格尺寸】取本品数个,照表2 和表3 依法检查,应符合规定。

【鉴别】*(1)称取本品2.0g,剪成小颗粒,置坩锅中,加碳酸氢钠2.0g 均匀覆盖试样,置电炉上,缓缓加热至炭化,放冷,置马弗炉300℃加热至完全灰化,取出后,冷却至室温,加水10ml 使溶解,滤过,取续滤液1.5ml,置于试管中,加硝酸酸化,加入硝酸银试液1 滴,应产生白色或淡黄色沉淀。

(2)取本品适量,照包装材料红外光谱测定法(YBB60012012)第四法测定,应与对照图谱基本一致。

【穿刺落屑】取本品10 个,照注射剂用胶塞、垫片穿刺落屑测定法(YBB60082012)第一法测定,落屑数应不得过20 粒。

【穿刺力】取本品10 个,照注射剂用胶塞、垫片穿刺力测定法(YBB60072012)第一法测定,平均穿刺力不得过75N,且每个胶塞的穿刺力均不得过80N,穿刺过程中不应有胶塞被推入瓶内。

【密封性与穿刺器保持性】取本品10 个,置高压蒸汽灭菌器中(不浸水),121℃±2℃,保持30 分钟,冷却至室温,另取10 个与之配套的玻璃注射液瓶加水至标示容量,用上述胶塞,塞紧,再加上与之配套铝盖,压盖。

用符合注射剂用胶塞、垫片穿刺力测定法(YBB60072012)中图1 所示的穿刺器,向胶塞穿刺部位垂直穿刺,穿刺器刺穿胶塞,倒挂瓶,穿刺器悬挂0.5kg 重物,穿刺器应保持4 小时不被拔出,且瓶塞穿刺部位应无泄漏。

【灰分】取本品1.0g,照橡胶灰分测定法(YBB600212012)测定,不得过45%。

【挥发性硫化物】* 取本品,照挥发性硫化物测定法(YBB60052012)测定,应符合规定。

热重法分析卤化丁基橡胶塞的成分

热重法分析卤化丁基橡胶塞的成分周姝;袁怡;胡敏【摘要】目的分析卤化丁基胶塞的组成.方法采用热重(TGA)技术,分析卤化胶塞中水分、挥发性物质、橡胶、炭黑、灰分等信息.结果通过图谱比较,能识别配方中含碳酸钙的胶塞,TGA法能对代替法定标准检验灰分含量.结论该方法可用于评价胶塞配方的一致性,工艺的稳定性,为研究药物胶塞的选择奠定了基础.【期刊名称】《医药导报》【年(卷),期】2019(038)004【总页数】4页(P491-494)【关键词】卤化丁基胶塞;热重法;灰分;水分【作者】周姝;袁怡;胡敏【作者单位】湖北省药品监督检验研究院,武汉430075;湖北省药品监督检验研究院,武汉430075;湖北省药品监督检验研究院,武汉430075【正文语种】中文【中图分类】R955;R927.2卤化丁基胶塞作为药品包装中瓶装密封材料的重要组成部分,广泛应用于抗菌药物粉针剂、大输液、冻干制剂等药物的密封包装及导出[1]。

胶塞生产中为保证其良好的性能,需要添加硫化剂、活性剂、填料、着色剂、稳定剂等多种助剂。

在与药品直接接触过程中,胶塞各组分可能发生迁移而影响药品安全[2],故分析了解胶塞的成分具有重要意义。

胶塞组成复杂,现有分析方法多为针对胶塞某特定组分进行定性定量分析,操作繁琐费时。

如水分多采用烘干法和ISO8536-6:2009附录E [3]卡式炉方法;炭黑的含量使用GB/T 3515-2005标准中的热解法[4];灰分含量测定采用YBB00262005-2015 [5]的炽灼残渣法。

热重分析法(thermo gravimetric analysis ,TGA)是对样品在指定的升温曲线下重量减少的分析。

由于样品在加热过程中的质量变化,与其化学组成和结构密切相关,通过研究相变、分解、化合、脱附等现象,可用于鉴别、组分分析、热参数测定等。

笔者采用热分析方法,对胶塞多个组分同时进行含量分析,并与经典的组分分析方法进行了比较。

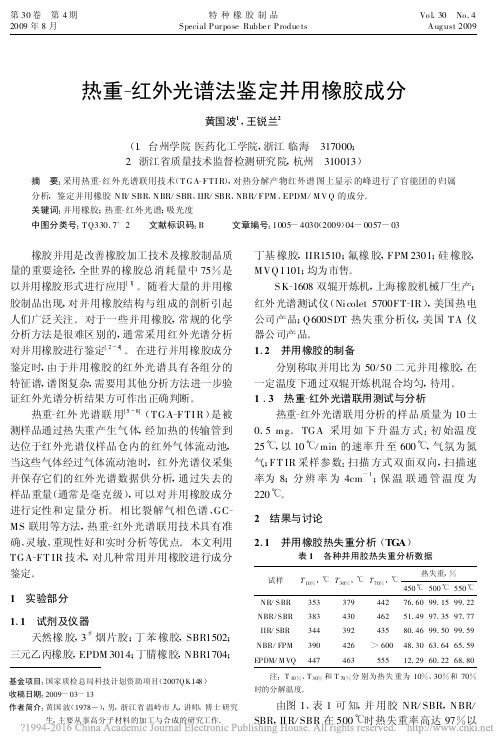

热重_红外光谱法鉴定并用橡胶成分_黄国波

图 1 各种并 用橡胶的 TGA 曲线

2. 2 NR/ SBR 并用橡胶 TGA-FTIR 分析 图 2 是氮气气氛下 N R/ SBR 并用橡胶热重红外分析( T GA-F T IR) 的红外光谱图 。 天然橡胶 ( NR )分 子 链 中 含 有 甲 基 支 链 , 因 此 除 了 1465cm -1 的 CH 2 弯曲振动外 , 还有很强的甲基 弯曲 振 动谱 带 出 现 在 1376cm -1 处 。 CH 3 -和 C H -的伸缩振动与 C H 2 -的伸缩振动叠加在一 起 , 出现了 2800 ~ 3000 cm

2009 年

黄国波等 热重-红外光谱法鉴定并用橡胶成分

59

2. 5 NBR / FPM 并用胶 TGA -FTIR 分析 图 5 是 NBR/F PM 并用胶 TGA-F T IR 的红 外 光 谱 图 。 NBR 分 子 链 中 含 有 - CN , 在 2237cm 出现的是 -CN 取代基 的振动峰 , 另外 在 2886 cm -1 、2937 cm -1 处有 C H 2 -的伸 缩振 动 。 950 ~ 1050 cm -1 的多 重峰是氟橡胶 ( F PM ) 分解产物中含有 C -F 所致 。 从红外谱图中可以 看出 , NBR/ F PM 并 用 胶 在 热 失 重 10 % 时 , 在 2886 cm 、 2937 cm 处的吸收峰开始出现 , 900 -1 ~ 1100 cm 的 多重峰 在热失 重 10 %时开 始出 现 , 热失重 30 % 时峰强最大 。

Vo l . 30 No . 4 A ug ust 2009

热重-红外光谱法鉴定并用橡胶成分

黄国波1 , 王锐兰2 ( 1 .台州学院 医药化工学院 , 浙江 临海 317000 ; 2 .浙江省质量技术监督检测研究院 , 杭州 310013)

卤化丁基橡胶项目 原料

卤化丁基橡胶项目原料卤化丁基橡胶是一种重要的合成橡胶,其制备过程中所使用的原料对于产品的质量和性能具有重要影响。

本文将从原料角度介绍卤化丁基橡胶的制备过程。

卤化丁基橡胶的制备原料主要包括丁苯橡胶、卤化剂、稳定剂和加工助剂等。

其中,丁苯橡胶是制备卤化丁基橡胶的主要原料,其是由丁烯和苯乙烯共聚而成的聚合物。

丁苯橡胶具有优异的弹性、耐磨性和耐候性,是制备卤化丁基橡胶的理想原料。

卤化剂是卤化丁基橡胶制备过程中的关键原料,常用的卤化剂有氯和溴。

卤化剂的添加可以改变丁苯橡胶的结构和性能,使其具备卤化丁基橡胶所需的特性。

选择合适的卤化剂类型和添加量对于卤化丁基橡胶的性能优化至关重要。

稳定剂是为了保护卤化丁基橡胶在制备和使用过程中不因氧化而失去其性能的物质。

常用的稳定剂有抗氧剂和紫外线吸收剂等。

抗氧剂可以有效延缓卤化丁基橡胶的老化过程,提高其耐热性和耐候性;紫外线吸收剂则能吸收紫外线,并转化为无害的热能,避免紫外线的损害。

加工助剂是为了提高卤化丁基橡胶的加工性能和产品的综合性能而添加的物质。

常用的加工助剂有增塑剂、活性剂和填料等。

增塑剂可以使橡胶柔软,提高其可加工性;活性剂可以提高橡胶的胶粘性和黏度,使其更易于加工和成型;填料则可以改善橡胶的物理和机械性能,如增加橡胶的硬度、强度和耐磨性。

在卤化丁基橡胶的制备过程中,上述原料需要经过一系列的处理和混合,以获得符合要求的卤化丁基橡胶。

首先,丁苯橡胶和卤化剂按照一定比例混合,然后添加稳定剂和加工助剂,进行充分的混合和加工,最后通过加热和硫化等工艺,将混合物转化为卤化丁基橡胶。

卤化丁基橡胶作为一种重要的合成橡胶,在汽车、电子、建筑和医疗等领域有着广泛的应用。

其具有优异的耐油、耐溶剂和耐高温性能,可用于制备密封件、橡胶管、胶带和胶粘剂等产品。

同时,卤化丁基橡胶还具有良好的电气绝缘性能和耐候性,可应用于电线电缆绝缘、电器配件和户外设备等领域。

卤化丁基橡胶的制备过程中所使用的原料对于产品的性能和质量至关重要。

丁基橡胶化学结构

丁基橡胶化学结构丁基橡胶(也称为聚异戊二烯)是一种重要的合成橡胶,用于制造各种橡胶制品。

它由聚合物链,双键和侧基组成。

本文将详细介绍丁基橡胶的化学结构。

丁基橡胶的聚合物链是由异戊二烯单体的重复单元组成。

异戊二烯分子式为C5H8,结构中含有两个双键碳原子和两个侧基。

在聚合反应中,多个异戊二烯分子通过添加聚合作用连接形成长链聚合物。

丁基橡胶的聚合物链通常由几千个异戊二烯单体组成。

丁基橡胶的化学结构中的双键非常重要,它们使得橡胶具有高弹性和可塑性。

双键碳原子的存在使得丁基橡胶聚合物链中的碳原子具有共轭结构。

共轭结构可以通过π电子的共享来增加聚合物链的稳定性。

共轭双键还使得丁基橡胶在外部应力下可以发生共振结构的变化,从而产生高度变形能力。

这使得丁基橡胶成为一种理想的弹性材料。

丁基橡胶的侧基也对其化学结构和性能起到重要作用。

侧基是通过异戊二烯中的一个碳原子连接到聚合物链的碳原子。

在丁基橡胶中,侧基通常是甲基或异丁基。

侧基的存在会影响橡胶的物理和化学性质。

例如,异丁基侧基可以通过增加链的支链度来改善橡胶的弹性和耐磨性。

丁基橡胶中的侧基还可以通过一些化学反应进行修饰,以改变橡胶的性能。

除了聚合物链,双键和侧基之外,丁基橡胶还可以通过引入其他化学团来进行修改和功能化。

例如,可以通过接枝或共聚反应将其他单体引入到丁基橡胶的聚合物链中,以获得改良的性能。

这些化学团可以使橡胶具有良好的附着性、耐化学品性和热稳定性。

总的来说,丁基橡胶的化学结构包括聚合物链、双键、侧基和可能的其他化学团。

这些结构使得丁基橡胶具有出色的弹性、可塑性和耐磨性。

丁基橡胶的化学结构可以通过改变聚合物链长度、双键的共焦结构、侧基的类型和引入其他化学团来修改和功能化。

这些改变和修改可以使丁基橡胶适应不同的应用领域,并满足各种要求。

橡胶主成分分析

橡胶主成分分析橡胶主成分分析主要是鉴定橡胶胶种、配合剂进行定性定量的分析胶种定性分析一般采用傅里叶红外光谱仪(FT-IR)、裂解气相色谱质谱联用仪(Py-GC-MS)、质谱仪(MS)、核磁共振仪(NMR)等仪器。

橡胶的定量分析主要使用化学分析、差热分析、热失重分析等手段橡胶的主要成分由生胶(塑炼胶、母炼胶、再生胶)、固化软化剂、小药(促进剂、活化剂、防老剂、防焦剂等)、填料(炭黑、陶土、碳酸钙等)、液体石油(石蜡油、环烷油、芳烃油等)、硫化体系组成,其中生胶含量是橡胶制品的主要性能影响因素,加之固化软化剂、小药、填料、硫化体系直接的配合才完成橡胶的成分,他们的比例含量直接影响着橡胶的性能,从而对用途造成影响。

同科研究所提供橡胶成分分析、成分检测。

主要检测范围:轮胎、橡胶鞋材、橡胶电缆、工程橡胶等、胶管(胶管、橡胶管、高压钢丝编织胶管、编织胶管、钢丝编织胶管、高压胶管、缠绕胶管)、胶带(三角带、输送带、盘根系列、传送带、V带、同步带、PVC胶带、特氟龙胶带、海绵胶带、沥青胶带)、橡胶密封件(橡胶密封圈、密封带、密封条、密封胶料、管道密封圈)相关测试项目:物理机械性能:密度硬度表面电阻率介电性能拉伸性能冲击性能撕裂性能压缩性能粘合强度耐磨性能低温性能回弹性能老化性能:热老化臭氧老化紫外灯老化盐雾老化氙灯老化碳弧灯老化卤素灯老化耐液体性能:润滑油汽油机油酸碱有机溶剂耐水燃烧性能:垂直燃烧酒精喷灯燃烧巷道丙烷燃烧烟密度燃烧速率有效燃烧热值总烟释放量适用性能:耐液压脉冲试验导电性能水密性气密性同科研究所拥有国内最先进的分析检测试验仪器,包括德国布鲁克公司的VERTEX70型红外分析测试仪器、德国Linseis公司STA PT-1000、DZ3336A型号TGA-DSC联用测试仪器、TEM透镜等一系列检测分析实验仪器。

可进行TGA(热失重分析)、傅里叶变换红外(IR、FTIR)分析、TEM(透射电镜)、SEM(扫描电镜)测试服务、DSC差视热量测试、DMTS测试、DMA动态力学分析等一系列测试方法。