某1580热连轧机工作辊弯辊及横移结构分析及改进

最优辊型技术的开发和应用

第42卷 第10期 2007年10月钢铁Ir on and Steel Vol .42,No .10Oct ober 2007最优辊型技术的开发和应用连家创1, 戚向东1, 岳晓丽1, 杨自行2, 王佑林3(1.燕山大学轧机研究所,河北秦皇岛066004; 2.中国冶金科工集团公司,北京100081;3.唐山国丰钢铁有限公司热轧厂,河北唐山063300)摘 要:以唐山国丰1450热连轧机精轧机组为研究对象,提出了一种轴向移动可变辊缝凸度并可变辊缝形状的轧辊辊型和与其相配合的支承辊辊型的最优辊型设计方法,经生产考核,达到了带钢出口厚度1.2~2.5mm,平直度偏差±18I .U 的技术指标,取得带钢平直度控制的良好效果。

关键词:可变凸度和形状;辊型优化;板形中图分类号:TG333.2 文献标识码:A 文章编号:04492749X (2007)1020060204Develop ment and Appli cati on of Opti m i zedShape Roll Technology(OSRT)L I A N J ia 2chuang 1, Q I Xiang 2dong 1, Y UE Xiao 2li 1, Y ANG Zi 2xing 2, WANG You 2lin3(1.RollingM ill Research I nstitute,Yanshan University,Q inhuangdao 066004,Hebei,China; 2.China Metallurgical Gr oup Cor p.,Beijing 100081,China; 3.Tangshan Guofeng Steel Co .,L td .,Tangshan 063300,Hebei,China )Abstract:OSRT (Op ti m ized Shaped Roll Technol ogy )is based on t w o Chinese patents,one is VCS W ,another is VCS B.This technique is used successfully on finish stands of Tangshan Guofeng 1450hot stri p m ill .The p r oducts meet 18I .U.qualificati on of stri p flatness with stri p thickness in the range of 1.222.5mm.Key words:variable cr own and shape;shape r oll op ti m izati on;stri pe shape作者简介:连家创(19332),男,大学本科,教授; E 2ma il :Jchlian@ysu .edu .cn; 修订日期:2007203202 板带轧机轧辊的辊型对于板带产品的板凸度和板形有着十分重要的意义。

热轧工作辊弯辊及横移装置的结构分析及优化

横 移 缸缸 头 处 的球 面垫 与球 面 座磨 损 严 重 , 容 易 造成 横 移 缸 的

适用 ; ③ 网格 剖 分 和 求 解 设 定 , 可 以进 行 铁 芯 质 量 , 阻尼系数 , 以及 力 可 由具体 时刻 的气 隙 和 电 流 根 据静 态 电磁 场 的分 析 结 果 插 值 而 运动 反 力 的设 置 ; ④ 后 处理 , 可 以得 到 电磁 机械 的磁 密分 布 , 激励 电 得 到 。仿 真结 果 可 以直 观 的观察 到所 有 运 动部 件 的运 动过 程 , 并 且 流, 电磁 力 , 速度 , 位 移 等 随 时 间 变 化 的 曲线 等 等 需 要 的结 果 , 而且 得 到 所 需 的 力 、 位移 、 速度 、 加速度等与时间的变化曲线 , 最 大 限度 能够 直 接观 察 运动 动 画 , 功能 非常 强大 。 的满 足 了设 计需 求 。 该软件 和 方 法 的 主要 优点 是 操作 界 面 比较 符 合 常见 的风 格 , 操 该 方法 充 分 利 用 了电 磁 场仿 真 软 件 与 动 力 学 仿 真 软 件 在 各 自 作较 简 单 , 激 励 源 的 电路输 入 方便 快 捷 , 后 处 理功 能 强 大 , 得 到 的结 领 域 的优 点 , 操 作简 单 , 应 用 于 电 器 的开 发 设计 中 , 可 以在 制 作 样机 果 基 本能 满 足设 计 人 员 的需 要 , 因 此得 到 了 普遍 应 用 。但 是 该 方 法 前 , 掌握 产 品 的性 能参 数 , 进 而优 化 设计 方 案 , 降 低设 计 费 用 。 在 动 力 学 方 面 的设 置稍 显 简 陋 ,不 太 方便 输 入 复 杂 的运 动 反 力 关 4 结束 语 系, 而 且 与动 铁心 相 连 的非磁 性 运动 部件 难 以考 虑 进去 。 文章总结了电器设计 中几种常见的借助商业软件进行电磁场 3基 于 电磁 场 和动力 学仿 真 结 合 的方法 仿 真和 动 力学 仿 真 的方 法 和优 缺 点 , 对 电器 中 电磁 类 机 械 的设 计 有 该方 法 的 基本 思 路是 :首 先 利 用 A N S Y S 或A n s o i等 软件 对 电 f 定 的参 考价 值 。随着 仿 真技 术 的进 一步 发 展 和 推广 , 会 出现 功 能 磁 机 械 进 行 电磁 场 有 限 元分 析 ,在 给 定 的 气 隙 和激 励 电流 的前 提 更 强大 、 更 方便 快 捷 的 电磁 机 械仿 真 软件 , 促 进 电 器行 业 的发 展 。 下, 进 行 电 磁 吸力 的静 态 分 析 , 对 动铁 心 位 置 和 线 圈 中 电 流进 行 离 参 考 文献 散化 , 由静 态 仿 真获 得 每一 个 运 动位 置 和 电流 对 应 的 电磁 力 和 磁链 [ 1 ] 姚建军, 王伟宗 , 吴翊 , 等. 低 压 电 器仿 真 技 术 及 其 应 用 低 压 电 值, 从 而通 过 网格 变 换 和 次 样 条非 线 性拟 合 技 术 获得 磁 力 机 构动 器 . 2 0 0 9 ( 7 ) : 1 - 3 . 态 特性 仿 真所 需 的关 系 由此 可 获得 电磁 吸力 和气 隙 、 电流 之 间 的 二 [ 2 ] A N S Y S ,I n c . A N S Y S h e l p [ C ] . 2 0 1 1 . 维 离散 数 据关 系 , 将分 析结 果 保存 。 [ 3 1 刘 国强 , 赵凌志 , 蒋 继娅 . A n s o i工程 电磁 场 有 限 元 分析 [ f M ] . 北京: 然后在 A D A M S等动 力 学软 件 中建 立 操动 机 构模 型 , A D A M S是 电 子 工 业 出版 社 , 2 0 0 5 . 世 界 上应 用 广 泛且 的机 械 系统 动 力 学仿 真 分 析 软件 ,利用 A D A MS f 4 ] 王 国强 . 虚拟 样 机 技 术 及 其 在 A D A M S上 的 实践 [ M ] . 西安 : 西 北 工 软 件 能够 建 立 和测 试 虚拟 样 机 , 实 现 在计 算 机 上仿 真 分 析 复杂 机 械 业 大 学 出版 社 , 2 0 0 4 . 系统 的运 动学 和动 力 学 性 能 。可 以在 A D A MS中建 立 实 际 的 模 型 , 作者简介 : 朱志豪( 1 9 8 5 一 ) , 硕士 , 助理工程 师, 从事高压 电器的

1580板带热连轧粗轧机机架设计

1580板带热连轧粗轧机机架设计1580 hot strip rolling mill stand design学院(系):专业:机械制造及其自动化学生姓名:学号:指导教师:评阅教师:完成日期:摘要钢铁行业是国民经济的支柱产业,而热轧带钢生产是钢铁生产中的主要环节。

热轧板带钢是钢铁产品的主要品种之一,广泛应用于工业,农业,交通运输业与建筑业。

热轧带钢工艺的成熟为冷轧提供了优质的原料,大大满足了国民生产与生活的需要。

带钢热连轧生产,按生产过程分为原料准备、加热、粗轧、精轧以及卷取五个区域,另外还有精整工段,其中设有横切、纵切和热平衡等专业机组,根据需要进行热处理。

本此设计轧机为四辊热连轧机,重点设计了机架部分。

根据轧钢机型式和工作要求及结构不同,轧钢机机架分为闭式和开式两种,本次设计采用闭式机架。

机架是轧机的重要部件用来安装整个辊系及轧辊调整装置,并承受全部轧制力。

因机架重量大、制造复杂,一般给予很大安全系数,并作为永久使用的不更换零件来进行设计。

本次设计内容主要包括确定薄板热连轧生产工艺及设备,设计四辊轧机机架结构及型式,并对机架进行强度、刚度和稳定性等方面的校核。

本设计主要采用了采利柯夫计算方法进行闭式机架的强度和变形计算。

关键词:热连轧;轧机机架;四辊1580 hot strip rolling mill stand rough designAbstractThe steel industry is the pillar industry of the national economy, Hot rolled strip production is a major part of the production of iron and steel.Hot rolled strip is one of the main varieties of steel products,Widely used in industry, agriculture, transportation and construction industry.Hot rolled strip technology provides high quality raw materials for cold rolling,Greatly meet the needs of national production and life.Hot strip production.In hot strip rolling production, the production process is divided into raw material preparation, heating, rolling, finish rolling and coiling five regions.In addition to finishing section,which has across-cutting,slitting and heat balance and other professional unit,Heat treatment according to need.The mill si a four-high hot rolling mill. The project is on the design of the Mill Housing. According to the rolling type and job requirements and different structure,mill Housing frame is divided into two kinds of closed and l Housing is one of the important components which is used for installing the whole system of Roll,the device which regulates Mill Roll and supporting all of rolling pressure. Mill Housing has been designed the perpetual andun-substitutive component for its large weight, complex technological process and high safety coefficient. The design content mainly includes the determination of the production process and equipment of hot rolling, design of four high mill stand structure and type, and the strength of the mill housing, stiffness and stability and other aspects of checking.Strength and Deformation calculation of Close-top mill housing mainly adopt the Calculation Method of A.I.TselikovKey Words: hot rolling; mill housing; four roller目录摘要 (I)Abstract ...................................................................................................................................... I I 1 绪论........................................................................................................................ - 1 -1.1 热轧板带钢发展历史............................................................................................. - 1 -1.1.1 热轧板带钢生产的发展史.......................................................................... - 1 -1.1.2 我国热轧板带钢生产的发展史.................................................................. - 1 -1.2 热连轧技术的发展现状......................................................................................... - 2 -1.2.1 带钢生产技术的进步.................................................................................. - 2 -1.2.2 热带钢装备技术进步.................................................................................. - 3 -1.3 我国热轧板带钢发展趋势..................................................................................... - 4 -1.3.1 近代热轧板带钢生产技术发展的主要趋向.............................................. - 4 -1.3.2 我国热带轧机的发展趋势.......................................................................... - 5 -1.4 热轧板带钢的生产工艺及其特点......................................................................... - 5 -1.4.1 常规热连轧工艺.......................................................................................... - 5 -1.4.2 薄(中,厚)板坯连铸连轧工艺 ................................................................... - 6 -1.5 热轧板带新生产工艺对轧机装备的要求............................................................. - 6 -1.5.1 板形、板厚控制技术在新生产工艺中的应用.......................................... - 7 -1.5.2 除鳞技术的发展.......................................................................................... - 7 -1.6 板、带热轧机的分类............................................................................................. - 7 -1.6.1 特厚板轧机和中厚板轧机.......................................................................... - 8 -1.6.2 行星轧机...................................................................................................... - 8 -1.6.3 炉卷轧机...................................................................................................... - 8 -1.6.4 连续式轧机.................................................................................................. - 9 -2 热连轧生产的工艺过程和设备组成............................................................................ - 10 -2.1 原料准备............................................................................................................... - 10 -2.2 板坯加热及设备组成........................................................................................... - 10 -2.3 粗轧机组............................................................................................................... - 11 -2.4 精轧机组............................................................................................................... - 12 -2.5 轧后冷却和卷取................................................................................................... - 13 -3 轧机机架........................................................................................................................ - 14 -3.1 闭式机架............................................................................................................... - 14 -3.2 开式机架............................................................................................................... - 17 -4 机架主要结构参数........................................................................................................ - 19 -5 机架强度和变形计算.................................................................................................... - 21 -5.1 机架的材料和许用应力....................................................................................... - 21 -5.2 机架立柱断面形状选择....................................................................................... - 21 -5.3 机架强度计算....................................................................................................... - 21 -5.4 机架变形计算....................................................................................................... - 29 -5.5 机架倾翻力矩计算............................................................................................... - 31 -5.5.1 传动系统加于机架上的倾翻力矩............................................................ - 31 -5.5.2 水平力引起的倾翻力矩............................................................................ - 32 -5.5.3 支座反力及地脚螺栓的强度计算............................................................ - 33 - 参考文献.............................................................................................................................. - 35 - 致谢..................................................................................................... 错误!未定义书签。

钢铁厂1580热连轧生产线粗轧工作辊道磨损如何修?正确的维修方法很重要

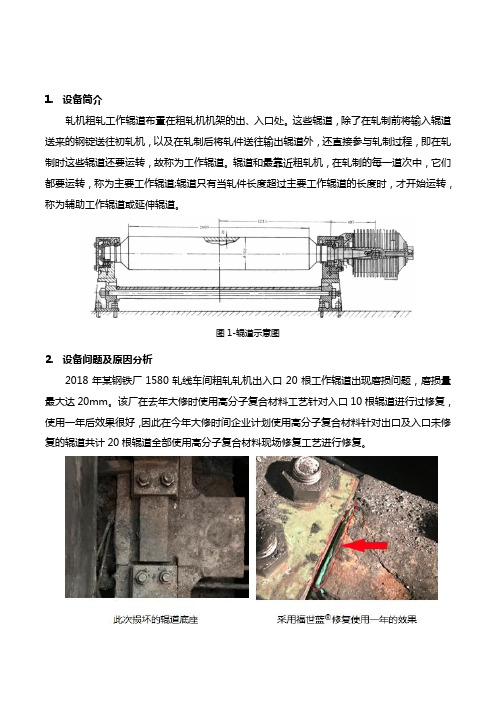

1.设备简介轧机粗轧工作辊道布置在粗轧机机架的出、入口处。

这些辊道,除了在轧制前将输入辊道送来的钢锭送往初轧机,以及在轧制后将轧件送往输出辊道外,还直接参与轧制过程,即在轧制时这些辊道还要运转,故称为工作辊道。

辊道和最靠近粗轧机,在轧制的每一道次中,它们都要运转,称为主要工作辊道;辊道只有当轧件长度超过主要工作辊道的长度时,才开始运转,称为辅助工作辊道或延伸辊道。

图1-辊道示意图2.设备问题及原因分析2018年某钢铁厂1580轧线车间粗轧轧机出入口20根工作辊道出现磨损问题,磨损量最大达20mm。

该厂在去年大修时使用高分子复合材料工艺针对入口10根辊道进行过修复,使用一年后效果很好,因此在今年大修时间企业计划使用高分子复合材料针对出口及入口未修复的辊道共计20根辊道全部使用高分子复合材料现场修复工艺进行修复。

在工作辊道中,粗轧机和轧机工作辊道的工作任务最为繁重。

除了频繁起动、制动外,还要承受轧制时轧件地钢和翻钢引起的冲击载荷,一旦辊道轴承座紧固螺栓松动或预紧力不足极容易造成辊道窜动,撞击辊道底座,再加上氧化铁皮的侵入更会加剧辊道底座的磨损情况。

图2-辊道损坏位置3.设备问题的修复工艺3.1传统修复模式的优势及可行性分析传统修复手段针对此类问题一般是采用报废更换的方式,但由于拆装更换时间较长,一般检修时间无法满足辊道底座的更换。

3.2现场修复模式的优势及可行性分析在不适用机加工环节的前提下,采用福世蓝®高分子复合材料修复技术在现场进行修复。

修复用的2211F高分子复合材料固化后形成的化学键连接作用力使其与修复的金属部件形成优异的粘着力与抗压强度,可满足设备在运行中承受各种复合力的要求。

另外使用高分子复合材料修复后可以使配合面达到90%以上,达到无间隙配合,避免冷氧化铁皮的侵入问题。

图3-修复完成示意图4.方案实施过程1、首先根据图纸及使用要求尺寸进行实际测量,再次确定磨损量;2、根据每个辊道安装面的磨损量选取相应的福世蓝修复工艺;3、使用氧气乙炔进行烤油处理;4、使用磨光机打磨表面,去除疲劳层及高点,5、使用喷砂机粗化表面,增大粘接面积;6、使用无水乙醇清洗表面;7、调和涂抹2211F金属修复材料材料,材料厚度略高于实际磨损量;8、装配辊道轴承座。

某1580热连轧机工作辊弯辊及横移结构分析及改进

某1580热连轧机工作辊弯辊及横移结构分析及改进文章从工作辊弯辊及横移装置的结构出发,结合某1580mm热连轧机实际情况,对其弯窜辊装置中的操作侧、传动侧卡板缸进行了分析及改进,现已应用于实际生产中,以期在减少停机时间、降低故障率、提高工作效率方面发挥一定的作用。

标签:工作辊弯辊;横移;工作辊卡板缸1 引言目前,市场上对板带材产品的宽度需求日益增加,厚度尺寸逐渐减薄,板型精度要求日益增加,因此怎样有效地解决板带材横向厚差的变化以及因边部和中部变形不均而出现波浪的问题,从而获得接近理想形状的优质板材成为各钢铁企业重点解决和研究的课题[1-2]。

在轧制过程中,轧件横向厚差和板型变化主要是由辊缝形状变化引起的,而调整轧辊辊型是获得良好板型的关键因素,它的基本思想是根据实际情况随时改变轧辊的实际凸度,使板材的横向厚差和板型控制合理的范围内。

目前常用的调整辊型的方法有[3-5]:改变原始辊型法,改变温度辊型法以及液压弯辊法。

前两者都有其局限性,或者只能适应于单一规格的轧件,或者调整辊型的速度很慢;而液压弯辊系统因其高效和高精度在板带材轧机中得到了日益广泛地应用,它是利用液压缸对轧辊施加弯矩,使轧辊产生附加挠度,进而增加或者减少轧辊原有凸度,从而获得最佳辊型。

本文以板带材连轧机典型的液压弯辊系统-工作辊弯辊及横移装置为基础,分析了其结构及其工作方式,并对某些部位进行了结构改进。

2 工作辊弯辊及横移装置的结构分析工作辊弯辊及横移装置是板带材轧机中的重要机构,以轧制标高面为基准可分为上弯辊装置和下弯辊装置,上、下弯辊装置分别由驱动工作辊横移的液压缸以及四个弯窜辊缸块组成,弯窜辊缸块内部根据弯辊力的不同装有一定数量的液压缸。

上弯辊装置作用主要是平衡上工作辊部件和上支承辊零件的重量;消除上支承辊轴承中的间隙;给工作辊和支承辊之间提供足够的压靠力;减小上辊系和压下之间的间隙,保证预设辊缝精度;正常工作时为工作辊提供合适的弯辊力。

新钢1580热连轧卷取机控制系统的分析及优化

直接影 响成 品带钢 的质量和 整个生产 过程的顺 利进 行 。 要想使卷 T ME I C 传动柜 的通 讯¥ S C AN — RC V0 2 一 AS = DUS T 速度 由传动柜 取机将精 轧机组轧 制的带钢 以 良好 的卷 形 , 紧紧地 无摩擦损 伤地 控制 。 把速度 由零 加到1 0 0 %S P _ RE F 2 :O % 到S P — R E F 2 =1 0 0 %观察

数F L T _ S P = 2 0 0 r a d / s B  ̄ 速度给定与反馈误差率DL 1 S P =0 . 0 9 %最

1卷取区设备组成及工艺简介

随着现代 热连轧生产线对产品质量和轧制节奏要求的不断提

小, 速度波形的跟随性也非常好 。 由此可 以排 除了不是 由于传动方 高, 对带钢卷取机 电气 自动控制系统也提出 了更高 的要求 。 江西新 面引起的跳闸 余钢 铁公司的 1 5 8 0 mm热连轧机于2 0 0 9 年初投产 , 其主要机械设备 3 . 2从 控 制 方 面分析 及优 化

[ 2 ] 张景进. 热连轧 带钢生产. 北京: 冶金ห้องสมุดไป่ตู้工业出版社, 2 0 0 5 , 6 .

【 搞 要】 本 文针对新钢 热轧厂卷取 机在卷铜 时, 头部 升速 时 易发 生速度 超调, 尾部低 速时 出现速度 不稳 定 的振 荡的现象, 影响 带铜卷 形整齐和 美 观, 且 对设备 稳定 运行 带来潜在威 胁 。 从 卷取控 制和传 动进行 原 因分析, 采用 了有效措 施加 以优化, 从 而提 高 了卷形的质量 , 消除 了设备 运行 不稳 定 的

2生产过程中遇到的主要问题

( 1 ) 江西新 余钢 铁公司的1 5 8 0 am热连轧 机于 2 r 0 0 9 年初投产 , 从 投产至今 的这些时 间来看 , 卷筒在卷取2 . 0 mm以下薄带钢 时 , 频繁 出现传动柜报超频超速跳 闸, 超频超速故 障

鞍钢1580热轧介绍oo剖析

由北京凤凰工业炉有限公司设计制造的三座步进梁式板坯加热炉,燃烧 系统采用炉顶平焰燃烧、下部侧向脉冲燃烧的先进燃烧控制方式,与传统的 推钢式加热炉相比炉内温度更加均匀,煤气单耗和氧化烧损更低;采用步进 梁汽化冷却,减少了加热炉冷却水用量,回收一定量的蒸汽。

均热段 二加热段 一加热段

预热段

根据工艺的供热情况,共分为7个供热调节回路:均热段上 左、均热段上右、均热段下、二加热段上、二加热段下、一加热 段上、一加热段下,预热段不供热。

粗轧机组主要设备特点

➢ SP结构简单,易于维护 ➢ R1、R2轧机速度高 ➢ E1、E2立辊轧机都有AWC功能 ➢ R2采用电动压下+液压微调方式

配置九组保温罩,均采用液压倾动式,可以实现0度、45度、85度三个 位置控制,满足生产工艺的需求。保温罩可以提高带钢头尾温度均匀性, 提升产品质量,并有效减少中间坯的温降,起到节约能源的目的。

➢ 入炉辊道与连铸直连 ➢ 采用长行程装钢机,适应直装功能

炉后除鳞机

功能:该装置通过高压水喷射除 去加热后板坯表面的炉生氧化铁 皮。 技术参数 型式:高压水喷射式 集管数:上/下各2排 压力: >20 MPa(出口压力) 水量:7200L/min

粗轧机组主要设备及形式

主要设备 轧制速度 轧机形式

精轧机组主要设备及参数

主要设备 速度 形式

热卷箱 卷取:5.8m/s 开卷:1.5m/s

无芯移送、无芯开尾

飞剪 1.5m/s 转鼓式

精轧机组 20.16m/s 四辊不可逆

由加拿大HATCH公司设计、中国一重负责制造的无芯式全自动热卷箱, 能有效地提高带钢的温度均匀性、减小带钢头尾的温差,缩短轧线的长度, 并能改善除鳞效果,卷取带坯尺寸为20~55mm。

热连轧带钢轧机辊系优化设计

而且 初 始 点 以 内点为 好

,

因 其 所得 优 化 结 果 较 好 素 的影 响

,

。

工较 五 差 也 有这 种 因

上式中

,

二

,

机 架 窗 口 宽度

△

优 化 结果 的 选 取 优 化 结 果 选 为表

吊 装 间隙

一,

得

一

中的 第

亚组 数 据

,

,

从中

可 以 看 出 优 化 结 果 显著 优 于 原有 数 据

式 中几 由 式

,

’

得 来

一

,

其 中

,

约 〔

系 参 考现 有 辊 系得 出

故得

二

一

一

最 大 功 率 的 限制

簇

二

二

式中

・

,

二

心

” ”

卜一

一

一

・

“

‘

武

,

、

十“

”

・

,

一 而

,

口

一

系

了

一

参考 现 有 电 机 值 得 来

故得

一

最 大 重 量 的 限制

圈

辊受力 图

二

二

一

一

式中

,

由式

得来

,

,

而

。

二

共计

条约 束条 件

托

,

户

“

‘

份瓦 一

轧 制 力臂 系 数

。

滚 动 摩 擦 力臂

。

考 虑 了 由于 传 动 装 置所 引 起 的 摩擦

取

冲

。

,

力矩

2250CVC热连轧机工作辊辊形改进与应用

确定的情况下,辊形成为带钢板形控制最直接、最有 效的手段之一[1−2]。连续可变凸度 CVC 技术最突出的 特点就是可连续改变辊缝凸度,一套轧辊就能满足不 同轧制规程的凸度要求,因而在宽带钢冷、热连轧机 等得到广泛应用[3−6]。需指出的是,1999 年后国内引 进的 18 套热连轧机中,13 套热连轧机均为四辊 CVC 轧机机型。国内外研究者对 CVC 的辊形设计方法进

由式(2)可知,辊缝凸度与 a1 无关(a1 可以轧辊轴 向力最小[10]或轧辊辊径差最小确定,生产实践中多以 轧辊辊径差最小作为设计判据[6−9]),且辊缝凸度与轧 辊轴向移动量 s 呈线性关系。设轧辊轴向移动的行程 范 围 为 s ∈[−sm , sm ] , 相 应 的 辊 缝 凸 度 范 围 为 CW ∈[Cn , Cm ] ,分别代入式(2)有

第5期

魏钢城,等:2250 CVC 热连轧机工作辊辊形改进与应用

939

仅 1 100 mm 左右,“箱形”的形状与轧制单位编排 有关。

与 2 050 热连轧机 CVC 工作辊磨损[5, 12]相比, 2250 热连轧机 CVC 工作辊磨损形式具有相似性,但 磨损更严重,且“箱形”磨损中心位置发生明显偏移。 为此,进一步分析了 2250 热连轧机工作辊窜辊分布规 律。对现场采集到的 2005 年 12 月 11 日至 2006 年 3 月 20 日所轧 41 547 个钢卷实际窜辊位置的数据进行 分析,得到 F5 架 CVC 工作辊实际窜辊位置分布比率, 如图 3 所示。图 3 中,横坐标为窜辊位置分布,纵坐 标 η 为在窜辊分布各位置所轧钢卷数占统计轧钢总卷 数的百分比。

1—上辊上机前;2—上辊下机后; 3—下辊上机前;4—下辊下机后 图 1 2250 热连轧机 F5 架 1 个轧制单位服役期的

宝钢1580热轧PC精轧机复合铸造辊的研制

宝钢1580热轧PC精轧机复合铸造辊的研制沈一鸣摘要:宝钢1580热轧厂PC精轧热连轧机组原使用日本3家公司的轧辊,经宝钢与邢台轧辊股份公司联合研制,成功地试制出1套14支3个品种的PC工作辊,其技术参数和使用性能达到国外同类产品先进水平。

关键词:PC轧机;工作辊;研制The development of casting composite roll for PC finishing mill of1580mm hot rolling mills in Baoshan Iron and Steel CompanySHEN Yi-ming( Production Dept., Baoshan Iron & Steel (Group) Co., Shanghai 202100, China )Abstract: The rolls of PC finishing mill of 1580mm hot rolling mills in Baosteel were manufactured by Japan. But by developed, three kinds of and total 14 rolls were successfully made by Baosteel and Xingtai Roll Co. The technique parameters and application index of the rolls are the same to the former.Keywords: PC mill; work roll; development1 前言宝钢1580热轧厂年产热卷280万t,产品厚1.5~12.7mm,宽700~1430mm,其中板厚小在于3mm的占77%。

要紧设备中,PC精轧机组是我国从日本引进的第1套当代先进的板形操纵轧机。

该轧机配备的一组超细长复合铸造精轧工作辊系列,由于国内不能制造,因此开工初期全部配套辊和部分周转辊均由日本引进。

基于新型弯辊横移装置的精轧机改造

2019年第3期(总189期)yz.js@一重技术工作辊弯辊及横移装置是热连轧机组的核心部件之一,其结构优劣对于精轧机充分发挥控制和改善板形,提高板带材平直度具有重要影响。

传统结构的弯辊横移装置经过十多年的使用,均存在着不同程度的老化,工作精度变差,维护量增加等现象,为提高板材质量及成材率、降低设备的维护量,钢厂需对原有弯辊横移装置进行改造升级。

而本公司设计的新型工作辊弯辊横移装置结构形式简单,控制精度高,工作可靠,换辊效率高且易于维护,已经得到越来越多钢厂用户认可,在轧机弯窜辊改造中可以整体替代传统结构的弯辊横移装置。

但由于两种弯辊横移装置在结构上有所差别,在满足现有轧机技术参数的前提下,为适应新型弯辊横移装置的结构特点,需对相关设备进行改造。

本文以某钢厂1780mm 热连轧机弯窜辊改造项目为例,具体介绍新型弯辊横移装置的结构特点,以及相关设备的改造内容。

1新型弯辊横移装置的结构分析新型弯辊横移装置由四个把合在机架上的缸块、四个平衡弯辊缸、四个横移缸和四个工作辊轴端锁紧缸组成,轧辊的轴向窜动是通过操作侧固定缸块延伸部分的横移缸来实现(见图1)。

换辊时,基于新型弯辊横移装置的精轧机改造赵利华1,唐卫东2,付环宇2摘要:以某1780mm 热连轧机弯窜辊改造项目为例,介绍弯窜辊改造项目中新型弯辊横移装置的结构及相关设备的改造内容。

关键词:弯辊横移装置;工作辊轴承座;机架中图分类号:TG333文献标识码:A文章编号:1673-3355(2019)03-0003-03Finishing Mill Renovated with New Work Roll Bending and Shifting SystemZhao Lihua ,Tang Weidong ,Fu HuanyuAbstract:A 1780mm HSM work roll bending and shifting system renovation project is taken for example to introduce the structure of the new work roll bending and shifting system and the renovation of associated equipment.Key words:roll bending and shifting system ;work roll chock ;mill housing10.3969/j.issn.1673-3355.2019.03.0031.一重集团大连工程技术有限公司工程师,辽宁大连1166002.一重集团大连工程技术有限公司高级工程师,辽宁大连1166001—操作侧缸块;2—传动侧缸块;3—平衡弯辊缸;4—油路块;5—工作辊锁紧缸;6—横移缸;7—锁销。

宝钢1580工作辊热变形的数值模拟与实验研究

#! 引言

近年来 % 轧辊 热 辊 型 的 研 究 一 直 是 板 形 控 制 中的难点和 重 点 & 由 于 检 测 设 备 的 限 制 % 很难在 线测量轧辊辊型 % 往往需要通过轧辊温度场的计 算来预报轧辊热辊型 % 因此 % 轧辊温度场和热凸度 的计算精度成为板形控制精度的关键 & 轧辊热辊

轧辊内部节点热平衡方程差分式为

C &

! % " 5 & ! ! ! ! C C +$ % % % % " " +C " + 5 + & 5C & & & 5 5 $ # $ $ 3 3 3 ’ ’

N ! ! +C ! C1 C C " " % % 2 % : % :5 1’ % 1’ % "! <$ < + &+# &5 & G & ’1 $ # ; ’ ’ <$

变量法对导热微分方程进行求解 % 需做大量假设 % 一般只能解决较简 单 的 传 热 问 题 " 有限元# 条$ 法 由于计算量大 % 其计算设备要求高 % 通用有限元软 件的出现可以大 量 简 化 建 模 工 作 " 有限差分法计 算简便快捷 % 在满足工程要求的计算精度下 % 其计

收稿日期 ! $ # # S’# (’$ " 基金项目 ! 国家自然科学基金资助项目 # $ S # ( ! & # S T

# $ ( 式中 ! C1 为环境温度 " % 1 为轧辊辊肩处的传热系数 )

N ! ! GC % % ! & +C & C C "! % "! +$ % % + & 5C & ’1 ! 5 & $ # $ ; ’ " : ’ <

宝钢1580热轧两辊平整机轧制力计算模型的研究_丁鸿儒

两辊平整机轧制力没有纯理论的公式可以准

确地计算 , 但有些理论和经验公式 可以参考 , 同 时 , 结合机组特点通过实验来修正 。 由于平整机 具有非常小的压下率和带钢与轧辊接触面之间有 极高的干磨擦力[ 1] , 再加上与带钢直接接触的轧 辊表面非常平坦 , 用于传统冷轧模式的轧制力计 算公式不再起作用 , 按下列经验公式求解[ 2] , 图 1

(1)不考虑加工硬化的轧制力多元回归计算 模型

假设自变量个数 k , 其对应系数为 a0 , a1 , a2 , …ak

丁鸿儒 宝钢 1580 热轧两辊平整机轧制力计算模型的研究

27

因此 , 可得多元线性回归式为 :

y =a0 +a1 x1 +a2 x2 +… +akxk 式中 , y 为多元线性回归计算轧制力 , N ;Xk 为影 响轧制力的各因素 ;αk 为回归系数 。

强度

入口张力 出口张力 运行速度

延伸率

-5.1639

0.178

0.382

1.585

-5.468

-0.2117 300.5344

弯辊力 0.0001

用多元回归模型计算轧制力的结果 , 见图 3 。

宽度 、延伸率与后张力等的设定 。 简化后轧制力 计算结果见图 4 。

马钢热轧1580主电机润滑技术总结

马钢热轧1580主电机润滑技术总结摘要:马钢热轧1580主系统润滑改造工程根据现场的实际情况重新设计了人机交互画面,并设置了信息监测装置和告警信息,以加强对各路制动油、液位开关流量的监测,并能够自动控制备用水泵和液压控制阀,极大地提高了控制系统的安全性。

关键词:主电机润滑;实时数据监控;自动控制;稳定性0 引言主电机润滑系统功能是给主电机轴瓦进行润滑起到冷却效果,通过减少转动力矩、降低磨损、减少摩擦来进行作用。

一旦润滑系统发生故障,就会暴露安全运行潜在的重大隐患,并可能会造成设备停机,传动系统停车,引起设备重大事故。

马钢热轧1580主电机润滑系统是在西门子PLC 200系统的基础上进行设计,系统上位机报警画面不完善,很多运行情况过于依靠日常巡检人员来监控,设备出现故障无法直接在上位机系统画面中进行定位,增加了查找事故原因的时间,严重影响生产。

并且设备已长时间运行多年,设备老化程度日益严重,自动化控制系统中许多在当时先进之处放到目前环境下已经不适用于现今的运行情况,经常发生“幽灵”事件,许多无法发现原因的情况,由于没有报警及程序监控,很多情况无法查找其根本原因,对后续问题的处理带来极大不便。

1 系统设计1.1 系统组成马钢热轧1580主电机润滑系统是在西门子PLC 200系统的基础上进行设计,没有制作流程画面与报警界面,发生故障时难以通过画面判断故障发生位置。

新的画面采用西门子WinCC V7.4软件制作,增加各路油压、液位开关量数据画面显示,并将备用油泵和油压控制器的自动切换信息提示在上位机上。

与现场操作人员充分沟通,开发Wincc前端画面,配合实时数据监控系统以及充足的报警记录,使操作人员从远程就可以完成对润滑系统的启停控制和监控,缩短处理时间,大大降低了事故风险,减少安全生产事故及经济损失。

热轧1580主电机润滑站总共四个位于地下油库的润滑站点,一共有4台PLC 柜,液压泵的压力显示、温度显示和启停控制都位于现场,所以异常报警无法在主控室现有的画面中显示,当现场巡检人员发现故障时也无法通过画面直接查找到故障具体点位。

1580热轧运输链压卷辊液压系统设计

热轧运输链压卷辊液压系统设计摘要热轧钢板是钢铁产品的主要品种之一,广泛应用于工业,农业,交通运输和建筑业。

运输链的用途是在轧钢车间实现带卷运输、翻卷、回转及称量、试样采集等动作,起辅助工作的运输设备,是轧钢生产中采用的主要运输方式。

此次设计的是热轧运输链压卷辊液压系统设计液压系统。

压卷辊通过液压缸和液压马达将带钢对中咬入,以实现剪切等工序,为了顺利平稳的实现上述动作,通常使用液压传动系统和电液比例控制。

本系统主要有两个支路组成:压卷辊的升降动作;压卷辊的回转运动。

在设计过程中,对各支路的受力进行详细的计算,对各元件的选用进行详细的说明,对液压执行元件、液压阀、液压辅助元件和泵站进行详细的设计。

关键词:液压系统;运输链;液压阀;泵站Volume transport chain of hot-rolled highhydraulic pressure system designAbstractHot-rolled plate steel products is one of the main varieties,Widely used in industry, agriculture, transportation and construction.The use of the transport chain in the steel rolling plant to achieve with volume transport, turnover, Rotary and weighing, the specimen collection, such as action, play a supporting the work of transportation equipment, steel rolling production is the main mode of transport.The design is hot-rolled roll roller pressure hydraulic system Hydraulic System Design. Volume pressure roller through the hydraulic cylinder and hydraulic motor will bite on the strip in order to achieve the shear processes, in order to achieve a smooth and stable of the above-mentioned actions, often using the hydraulic drive system and electro-hydraulic proportional control.The system has two main slip road: Volume pressure roller action of the take-off and landing; pressure roller rotating Vol. In the design process, the slip road on the edge of a detailed calculation, the various components of the selection of a detailed description of the hydraulic components and hydraulic valves, hydraulic components and auxiliary pumping stations to conduct detailed design.Key words: Hydraulic system;Transport chai n;Hydraulic valve;Umping station目录1 绪论 (1)1.1课题的背景及意义 (1)1.2国内外运输链设备的发展状况 (2)1.3热轧运输链压卷辊液压控制系统简介 (2)1.4本课题的主要设计内容 (3)2 热轧运输链压卷辊传动控制系统设计 (5)2.1设计主要参数要求 (5)2.2 制定系统方案 (5)2.2.1 液压系统的组成及设计要求 (5)2.2.2 控制系统要求 (6)2.2.3 其它要求 (6)3 压卷辊液压系统的组成及工作原理 (7)3.1压卷辊升降液压缸载荷的计算 (7)3.1.1 拟定系统方案 (7)3.1.2 拟定液压系统原理图 (8)3.2确定液压动力元件参数及系统元件 (9)3.2.1 压卷辊升降液压缸载荷的计算 (9)3.2.2 压卷辊旋转马达载荷计算 (11)3.3初选系统压力 (12)3.4压卷辊升降缸和旋转马达的结构设计 (13)3.4.1 压卷辊升降缸的结构尺寸计算 (13)3.4.2 压卷辊旋转马达的结构尺寸计算 (15)3.5液压执行元件实际所需流量及压力 (16)3.5.1 液压缸所需流量及实际工作压力 (16)3.5.2 液压马达所需流量及实际工作压力 (17)3.6泵的选择 (17)3.6.1 确定泵的类型 (17)3.6.2 确定泵的型号及性能参数 (17)4 确定压卷辊液压系统的数学模型 (19)4.1比例阀有关参数的确定 (19)4.2确定系统的数学模型 (20)4.2.1 液压马达-负载环节 (21)4.2.2 辅助液压缸参数 (22)4.2.3 比例放大器的传递函数 (23)4.2.4 系统的传递函数 (23)4.3系统的性能验算 (24)4.3.1 系统的响应性分析 (24)4.3.2 系统的准确性分析 (24)5 液压能源及其辅助装置的选择 (26)5.1选择电动机 (26)5.2管道的选择 (26)5.2.1 确定筒管的规格 (26)5.2.2 管道连接 (28)5.3蓄能器的选择 (28)5.3.1 选择蓄能器的类型 (28)5.3.2 选择蓄能器的参数 (29)5.3.3 蓄能器辅件的选择 (30)5.4液压介质的选择 (31)5.5 回油路滤油器 (31)5.6油箱 (33)5.6.1 确定油箱容积 (33)5.6.2 选择油箱的类型 (35)5.6.3 油箱辅件 (35)5.7压力仪表 (36)6 阀的选择和阀块设计 (37)6.1阀的选择 (37)6.1.1 电磁比例阀 (37)6.1.2 电液换向阀 (37)6.1.3 节流调速阀 (37)6.1.4 单向阀 (37)6.1.5 液控单向阀 (38)6.1.6 减压阀 (38)6.1.7 溢流阀 (38)6.1.8 顺序阀 (39)6.1.9 压力补偿器 (39)6.2阀块设计 (39)7 液压系统性能验算 (41)7.1液压系统的压力损失计算 (41)7.1.1 管路的沿程压力损失计算 (42)7.1.2 管路的局部压力损失计算 (43)7.1.3 阀类元件的局部压力损失计算 (43)7.1.4 系统校核 (44)结论 (45)致谢 (46)参考文献 (47)1 绪论1.1 课题的背景及意义运输链的用途是在轧钢车间实现带卷运输、翻卷、回转及称量、试样采集等动作,起辅助工作的运输设备,是轧钢生产中采用的主要运输方式。

热连轧机组花纹辊花纹损伤成因分析及改进

第46卷 第4期金 属 制 品2020年8月 Vol 46 No 4MetalProductsAugust2020 doi:10.3969/j.issn.1003-4226.2020.04.015热连轧机组花纹辊花纹损伤成因分析及改进王 蕾, 饶 静, 杨立庆, 吴 健(安阳钢铁股份有限公司, 河南 安阳 455004)摘要:1780mm热连轧机组花纹板生产中出现花纹“崩豆”等问题。

调查分析得出:花纹辊配辊方式不当,磨床无法探伤,弯辊力过大形成辊间接触应力破坏是造成花纹辊“崩豆”的主要原因。

改进花纹辊配辊方式并对轧辊表面进行探伤,消除轧辊表面潜在缺陷,同时改进支承辊辊型,降低弯辊力,减小轧辊端部应力集中,可有效降低花纹辊“崩豆”。

关键词:花纹辊;崩豆;探伤;辊型中图分类号:TG335.11 文献标识码:ACauseanalysisandimprovementofrollerpatterndamageofhotcontinuousrollingmillWangLei,RaoJing,YangLiqing,WuJian(AnyangIronandSteelCo.,Ltd.,Anyang455004,China)Abstract:Problemofbrokenbeansoccurredinproductionofpatternplatein1780mmhotcontinuousrollingmill.Theanal ysisshowsthatimproperwayofmatchingpatternroll,failureofgrindingmachinetodetectflaws,andexcessivebendingforceformingthecontactstressbetweenrollsaremainreasonsforbrokenbeansofpatternroll.Improvepatternrollmatchingmethodanddetectsurfaceofrolltoeliminatepotentialdefectsonrollsurface,improvetherollshapeofbackuproll,reducebendingforce,reducestressconcentrationattheendofroll,caneffectivelyreduceoccurrenceofpatternrollbrokenbeans.Keywords:patternedroller;brokenbean;flawdetection;rollertype1 问题的提出花纹板是安阳钢铁股份有限公司1780mm热连轧生产线的重要产品之一,月产量3万t左右。

1580平整分卷线及引料法的改进

第38卷2020年第1期(总第205期)技术改造与改进1580平整分卷线及引料法的改进何立鑫宁腾任俊威(鞍钢股份皱鱼圈钢铁分公司热轧部营口115007)【摘要】阐述了1580平整分卷线引料的方法、改进原理、操作方法以及改进后的使用效果。

【关键词】仝卷引対Improvement of Material Guiding Method for1580Skin-passand Coil dividing LineHE Li-xin,NING Teng,REN Jun-wei(Hot Rolling Department of B ayuquan Steel Company of A ngang Steel Co.,Ltd.,Yingkou115007)[Abstract]Describe the method,improving principle and operation method of material guiding applied in the1580skin-pass and coil dividing line and its using effects after improvement.[Key words]Coil dividing,material guiding1前言随着世界钢铁技术的发展和电气工业的技术进步,特别是计算机在工业生产中的广泛应用,轧钢生产日趋连续化、高速化、大型化和自动化。

鞍钢为了适应市场,提高自身竞争力,通过不断进行设备改造来提高产量。

鞍钢股份酸鱼圈钢铁分公司建有一条1580mm热轧带钢生产线,平整分卷线是1580线的辅助生产线,其主体技术与设备从上海重型机器有限公司引进,由鞍钢集团建设机电公司施工安装。

平整分卷线的功能有平整、分卷及重卷。

(1)平整:通过设置一定的轧制力及压下量进行轧制,产生一定的延伸率来改善钢板的表面质量和内部金相组织结构,从而提髙钢板的综合机械性能。

热连轧机活套辊水平对带钢跑偏的影响

热连轧机活套辊水平对带钢跑偏的影响摘要:在生产运行过程中,由于活套辊系产生变化,板型不良或者是控制问题等原因影响,其中活套内带钢储量数值增加,产生严重带钢跑偏现象,其中跑偏超过一定数值,产生严重带钢跑偏问题,跑偏过程中超过一定数值,会影响附属设备钢结构,因此需要选择减速或者是中断生产方式人工纠偏,生产效率下降同时,也会损失经济效益。

本文通过对热连轧机活套辊水平对带钢跑偏的影响进行分析,结合其中的问题,提出针对性解决措施,以此促进热连轧机活套辊水平提升。

关键词:热连轧机;活套辊;带钢跑偏;影响现阶段,科学技术水平不断提高,基于高水平的连续生产线部分,其机组类型主要有以下几种,分别为连续退火机组、彩色凃层机组以及酸洗-冷轧联合机组等,上述部分均设置活套,在较大程度上可与生产线的高速化、自动化以及连续化要求相契合。

活套设备使用可有效控制带材张力,实现速度的合理化匹配,这一工程中产量提升以及高等级板带材的生产是十分重要的。

活套的形式主要有以下两种,分别是水平活套以及立式活套,比较常见的问题是跑偏,造成跑偏原因类型较多,例如辊型、纠偏能力或者是电子控制效果等。

通过综合性分析活套跑偏问题,提出针对性解决措施。

1.带钢跑偏原因分析在分析带钢跑偏原因过程中,主要内容有以下几方面:(1)辊子调平问题,多数棍子安装过程中,其水平度数值、平行度数值以及垂直度数值等产生变化后也会出现带钢跑偏问题,其中辊子磨损会造成带钢产生张力不均,产生严重跑偏。

(2)对中装置失去效果,比较常见的问题是对中装置失去效果,在生产活动中需要检查对中装置伺服液压系统,控制模块调节作用,对灯具进行重新标定,横移液压缸检查后,确定其是否产生松动[1]。

(3)压辊压力不一致,带钢两侧压力存在不一致造成跑偏问题。

(4)来料问题,来料带钢产生拱形以及镰刀弯等造成带钢跑偏。

1.带钢跑偏解决措施分析穿带过程中头部跑偏或者是脱尾过程中产生尾部跑偏问题,主要原因是来料过程中厚薄数值不均匀,操作不够熟练,轧辊较旧,电气等原因造成。

1580热轧卷快速链导轨结构改造

1580热轧卷快速链导轨结构改造王岩① 李子君 张成斌 刘铁岩 赵国明(鞍钢股份鲅鱼圈钢铁分公司热轧部 辽宁营口115007)摘 要 介绍了鞍钢股份鲅鱼圈钢铁分公司1580线1#快速链上导轨原始结构,从设备结构、功能和使用工况要求做了一系列的改进。

关键词 热轧卷 上导轨 快速链中图法分类号 TH131.3 文献标识码 BDoi:10 3969/j issn 1001-1269 2023 Z1 025ModificationofGuideRailonFastChainof1580HotRolledCoilWangYan LiZijun Zhangchengbin LiuTieyan ZhaoMingguo(Hot rollingDepartmentofAnsteelBayuquanIron&SteelSubsidiary,Yingkou,115007)ABSTRACT Thispaperintroducestheoriginalstructureoftheguiderailonthe1#fastchainof1580lineofBayuquanlronandSteelBranchofAnshanlronandSteelCo.KEYWORDS Hotrolledcoil Guiderail Fastchain1 前言1580卷取1#快速链本体由链子装配、15个鞍座、架体、上导轨、下导轨、轨道梁、涨紧装置、支座及传动装置等零部件组成,其中上导轨有七种共22块。

1580线1#快速链设置在卷取机出口,由一台电机(38kW,1500r/min,调速自带编码器)带动减速机,再带动链轮,使鞍型座将钢卷运到步进梁取卷位置。

其主要作用是负责将卷取机卷出的钢卷运输至步进梁,而上导轨是保证1#快速链平稳运行的重要零部件。

它在整个1#快速链本体中主要起承载和导向作用,一直以来上导轨边缘(见图一)在生产使用中磨损比较快,经常导致链子掉道。

首钢京唐公司1580热轧精轧机工作辊周期性窜辊控制模型开发

( S h o u g a n g R e s e a r c h I n s t i t u t e o f T e c h n o l o g y ) ( S h o u g a n g J i n g t a n g U n i t e d I r o n& S t e e l C o . , L t d . )

t h e c o n t r o l o f r o l l s h i t f i n g or f c o n v e n t i o n a l wo r k r o l l c u r v e w a s r e li a z e d .I t h a d s i g n i i f c a n t e f f e c t o n

Ab s t r a c t Ai mi n g a t t h e p r o b l e ms o f s e r i o u s wo r k r o l l c o n s u mp t i o n a n d s t ip r r i d g e c a us e d b y wo r k r o l l

首钢 京唐 公 司 1 5 8 0热 轧 精 轧机 工 作辊 周 期 性 窜 辊 控 制 模 型 开 发

王文广 李 东宁 王晓东

( 首钢技术研 究院) ( 首钢京唐钢铁联合有限责任公 司)

摘 要 针对首 钢京唐公司 1 5 8 0热轧线生产过程 中由于工作 辊局部磨损造成工作辊辊耗过大 和热 轧产 品局

部高点 问题 ,在精 轧机工作辊改用常规辊形 的前提 下 ,开发 了常规辊形工 作辊周 期性 窜辊控制 模型 ,并应 用 于二级设 定模 型 中,解决 了原 I A S板形控制模 型不支持常规 工作辊辊 形的 问题 ,实现 了常规辊形工作 辊 条件下 的窜辊控制 ,对降低 工作辊辊耗和提高生产效 率起到 了显著作用 。 关键词 常规辊形 周期性窜辊 控制模 型

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

某1580热连轧机工作辊弯辊及横移结构分析及改进

作者:周喜温阮东辉

来源:《科技创新与应用》2013年第18期

摘要:文章从工作辊弯辊及横移装置的结构出发,结合某1580mm热连轧机实际情况,对其弯窜辊装置中的操作侧、传动侧卡板缸进行了分析及改进,现已应用于实际生产中,以期在减少停机时间、降低故障率、提高工作效率方面发挥一定的作用。

关键词:工作辊弯辊;横移;工作辊卡板缸

1 引言

目前,市场上对板带材产品的宽度需求日益增加,厚度尺寸逐渐减薄,板型精度要求日益增加,因此怎样有效地解决板带材横向厚差的变化以及因边部和中部变形不均而出现波浪的问题,从而获得接近理想形状的优质板材成为各钢铁企业重点解决和研究的课题[1-2]。

在轧制过程中,轧件横向厚差和板型变化主要是由辊缝形状变化引起的,而调整轧辊辊型是获得良好板型的关键因素,它的基本思想是根据实际情况随时改变轧辊的实际凸度,使板材的横向厚差和板型控制合理的范围内。

目前常用的调整辊型的方法有[3-5]:改变原始辊型法,改变温度辊型法以及液压弯辊法。

前两者都有其局限性,或者只能适应于单一规格的轧件,或者调整辊型的速度很慢;而液压弯辊系统因其高效和高精度在板带材轧机中得到了日益广泛地应用,它是利用液压缸对轧辊施加弯矩,使轧辊产生附加挠度,进而增加或者减少轧辊原有凸度,从而获得最佳辊型。

本文以板带材连轧机典型的液压弯辊系统-工作辊弯辊及横移装置为基础,分析了其结构及其工作方式,并对某些部位进行了结构改进。

2 工作辊弯辊及横移装置的结构分析

工作辊弯辊及横移装置是板带材轧机中的重要机构,以轧制标高面为基准可分为上弯辊装置和下弯辊装置,上、下弯辊装置分别由驱动工作辊横移的液压缸以及四个弯窜辊缸块组成,弯窜辊缸块内部根据弯辊力的不同装有一定数量的液压缸。

上弯辊装置作用主要是平衡上工作辊部件和上支承辊零件的重量;消除上支承辊轴承中的间隙;给工作辊和支承辊之间提供足够的压靠力;减小上辊系和压下之间的间隙,保证预设辊缝精度;正常工作时为工作辊提供合适的弯辊力。

下弯辊装置的的作用主要是保证下工作辊和下支承辊之间有足够的压靠力,同时也要满足正常轧制需求的弯辊力。

而横移缸的主要是在工作辊推入轧机并由卡板缸锁紧后,推动工作辊部件横向移动,配合弯辊力共同作用,对辊缝进行调整,从而获得高质量的板型。

如图1,固定块通过螺栓直接把合在机架上,上、下移动块通过操作侧端部的横移液压缸驱动在固定块上滑动,弯辊缸镶嵌在移动块内部,通过驱动横移液压缸和弯辊缸,即可实现工作辊的横移和弯辊。

该弯辊缸位于上、下工作辊轴承座之间,即平衡弯辊缸对工作辊轴承座施加的力与轧制力的方向相同,这个是正弯辊法,相比于工作辊负弯辊法(弯辊缸对工作辊轴承座施加的力与轧制力方向相反)以及支承辊弯辊法来说,采用正弯辊法时设备结构简单,弯辊力较小,并且可与工作辊平衡缸合为一体;而且在轧件咬入或抛出时,液压系统不需要切换,因此这种结构常被用于工作辊长径比较小的板带材轧机上。

3 结构改进

本文针对实际操作过程中出现的问题,结合某1580弯辊及横移装置,进行了如下改进:

3.1 传动侧工作辊卡板缸改进

如图2为现有传动侧卡板缸的结构,卡板缸整体镶嵌在移动块内,通过该液压缸驱动推拉块来实现工作辊的锁紧,液压缸的供、回油口通过连接管与外部接通,其缺点是对移动块上连接管孔的位置精度要求比较高,在安装连接管时,由于内部情况不明,安装起来费工费时,而且内部泄露不易发现。

为了解决内部泄露不易发现的问题,本文将卡板缸改成了外置式结构,如图3,它主要由双向作用液压缸、推拉块、螺母、垫圈组成。

液压缸靠底部的止挡块定位于加工成L型的移动块上的止挡槽中,并用螺栓和移动块连接;推拉块套于液压缸上,靠液压缸驱动实现其沿活塞杆轴向滑动;推拉块和移动块的连接是通过双头螺柱、螺母、垫圈实现的,双头螺柱通过推拉块上的滑槽拧入移动块上螺栓孔中,在推拉块外侧用双螺母、垫圈拧紧固定。

为保证推拉块能够顺畅滑动,安装时保证垫圈和推拉块之间有适当的间隙,双螺母拧在垫圈外侧,以实现螺母位置的自锁,保证垫圈和推拉块间的间隙恒定,从而使推拉块能沿双头螺柱轴向能够正常滑动。

双头螺柱分为两组,一组和推拉块之间间隙配合,另一组则选用了过渡配合,它主要是对推拉块在运动时起导向作用。

在保证同样能够实现对工作辊锁紧功能的情况下,将卡板缸变为外置式,从而使液压缸的进、回油口都在移动块的外部,方便安装配管,一旦有泄漏情况发生,也能及时发现。

3.2 操作侧工作辊卡板缸改进

在原有结构中,活塞杆T型头和挡块T型滑槽采用间隙配合,见图4,在长时间磨损后会造成它们间隙增大,挡块活动的范围变大,在承受冲击力的时候容易造成T型头断裂;同时由于导套、卡板缸透盖和移动块本体三者是通过一个通长的螺栓连接的,当该螺栓在导套和透盖之间断裂时,导套可以通过其自身的顶丝孔取出,而透盖仍然被断裂的螺栓与移动块连接,很难取出。

如图5所示,本文对上述结构进行了改进,在连接挡块和活塞杆时采用了方形凸台和螺栓把合的形式,活塞杆上方形凸台和挡块的方形孔的配合实现了在径向上的定位;螺栓、挡块和活塞杆凸台的轴肩三者共同作用实现了在活塞杆轴向上的定位,这样保证挡块和活塞杆始终是紧连接,不会出现挡块松动的情况。

而在导套、透盖和移动块本体三者连接时采用了分体连接,即透盖和移动块采用一组螺栓连接,导套和透盖连接采用了另外一组螺栓连接,这样就避免了原有结构中螺栓从中间断裂,透盖很难取出的情况,同时在导套和透盖上都留有顶丝孔,这样即使在某组螺栓断裂时,都可以分别通过自身的顶丝孔将其顺利取出。

工作辊平衡弯辊及横移机构是板带轧机中的重要部件,它的良好工作状态是保证板带材板型的关键,减少其故障是设计人员工作的重点,因而在设备运行维护过程中及时发现问题,并根据反馈及时对设计进行改进,不仅可以有效地降低故障率,减少停机时间,提高其工作效率,也为以后的设计提供了良好的设计基础,因此这些改进是很有必要的。

参考文献

[1]窦先贺,孙照芳,杜涛.1780mm热连轧工作辊横移装置的改造[J].中国科技博览,2009,(24):212.

[2]刘宁,王柱,李文,等.济钢1700mm热轧带钢精轧机平衡力研究[J].轧钢,2011,28(2):22-24,36.

[3]王晓东.弯辊装置的故障分析与结构改造[J].冶金设备,2012,(2):61-63.

[4]宋英玲.济钢宽厚板轧机弯辊缸国产化改造[J].山东冶金,2012,34(1):72-73.

[5]冶金工业部有色金属加工设计研究院.板带车间机械设备设计[M].冶金工业出版社,1983.。