小型热轧二辊750初轧机的辊系设计说明书

热轧轧制线操作说明

轧制线操作说明高压水除鳞设备的主要功能是利用高压水清除板坯在加热过程中生成的一次氧化铁皮,防止轧制过程中氧化铁皮压入钢板表面而产生缺陷。

而在本实验设备中设置该设备其主要目的是为厚板生产的高压水除鳞作业提供必要的技术参数。

1.2.2 回转辊道该设备的主要功能是回转板坯,改变板坯的轧制方向1.2.3 机前、机后导卫装置在轧机前后设备导卫设备,其目的是使钢板对准辊道中心线。

1.2.4 轧机本实验轧机采用的是二辊可逆式轧机,其功能是将板坯轧制成所规定的尺寸、形状、机械性能的钢板。

在轧制过程中为厚板生产提供技术支持。

1.2.5 控制冷却装置1.2.6 冷床冷床采用链爪式冷床,主要功能是移送钢板并热使钢板均匀地冷却到300ºC以下。

1.2.7 剪切机该设备的主要功能是将轧制后的热厚钢板和冷却后的薄钢板剪切成定尺,向后备工序输送原料。

2 高压水除鳞作业见《高压水除鳞操作说明》3轧制作业3.1 辅助设施准备作业确认下列事项是否准备好1)液压站油泵是否开始运转;2)主减速器润滑油泵是否开始运转;3)主电机是否具备启动条件。

4)各类辊道,导卫装置是否具备工作条件。

3.2 轧辊装入轧机1)按照图纸辊系装配(BGRZ09-047)将上下轧辊装配好。

在轧辊整备时,下轧辊托辊的辊面高度靠调整垫板(BGRZ09-054,091)进行调整。

托辊的辊面标高与轧辊辊面标高差为10mm左右。

2)打开轧辊轴端挡板:将挡板手柄向机架外侧旋转。

3)将换辊拖板(BGRZ09-094)放到换辊支架上。

4)换辊液压缸活塞伸出,使换辊活塞杆头部的钩头与换辊拖板的钩头连结,将换辊拖板向远离轧机方向移动直到接近开关1动作,停止液压缸工作。

5)调整轧制线标高调整垫板(BGRZ09-092):轧辊标高为800mm,换辊拖板上表面距离为890mm,轧辊为新辊时不加调整垫板,而当轧辊磨损时需要加调整垫板调整。

6)将整备好的下轧辊装到换辊拖板上,再将整备好的上轧辊放到下轧辊轴承座的托辊架上,使上轧辊轴承座的凹槽对准下轧辊轴承座上的托辊支柱上,此时上下轧辊轴承中心的距离为120mm。

二辊轧机说明书

燕山大学Inventor三级项目二辊轧机机构装配设计专业:11级轧钢3班成员名单:杨雄张勇强张江昌刘东琦梁光维指导老师:于凤琴2013年10月31日前言二辊轧机三级项目主要通过对轧机二维图纸的分析,加深锻炼认识分析图纸的能力,通过Inventor软件对各个零件的绘制,进一步熟悉该软件的各种绘图功能,掌握各种零件的绘制过程和技巧。

在轧机设计过程中,会接触到各种各样的轧机结构件,可以使设计者充分了解轧机结构,对轧钢专业的学生以后设计轧机打下基础。

目录第一章、Inventor软件说明及二辊轧机设计介绍第二章、辊系结构设计2.1 辊系结构介绍2.2 零件的绘制2.3 装配辊系结构第三章、机架结构设计3.1 机架结构介绍3.2 零件的绘制3.3 装配机架结构第四章、压下结构设计4.1 压下结构介绍4.2 零件的绘制4.3 装配压下结构第五章、总的装配图第六章、小结6.1 组员分工和组内评分6.2 心得与体会6.3 参考文献第一章、Inventor软件说明及二辊轧机设计介绍Autodesk Inventor软件为工程师提供了一套全面灵活的三维机械设计、仿真、工装模具的可视化和文档编制工具集,能够帮助制造商超越三维设计,体验数字样机解决方案。

借助Inventor软件,工程师可以将二维AutoCAD绘图和三维数据整合到单一数字模型中,并生成最终产品的虚拟数字模型,以便于在实际制造前,对产品的外形、结构和功能进行验证。

通过基于Inventor软件的数字样机解决方案,您能够以数字方式设计、可视化和仿真产品,进而提高产品质量,减少开发成本,缩短上市时间。

二辊轧机具有先进的轧制工艺参数计算机采集装置,可进行轧制过程的压力、转矩、电机功率、转速等参数的测量。

设计步骤:1 辊系结构设计;2 机架结构设计;3 压下结构设计;第二章、辊系结构设计2.1 辊系机构介绍辊系机构简介:组成:辊系主要由两个轧辊及四个轴承座与轴承组成。

两辊热轧机设计

两辊热轧机设计引言热轧是金属加工中常用的一种工艺,通过加热金属坯料到一定温度,然后通过辊轧将其加工成所需的形状和尺寸。

而热轧机作为热轧工艺中的核心设备之一,起到了至关重要的作用。

本文将围绕两辊热轧机的设计展开讨论,包括设计原理、主要组成部分、设计要点以及设计过程中需要考虑的相关因素。

设计原理两辊热轧机的主要原理是通过辊轧的方式将金属坯料加工成所需的形状和尺寸。

具体而言,金属坯料在两个辊之间通过轧制作用,受到压力和摩擦力的作用,使其形变并改变其截面形状。

辊轧的原理可以简单概括为以下几个关键点:1.压力作用:通过两个辊之间施加压力,使金属坯料在辊轧过程中发生塑性变形。

压力大小直接影响到金属坯料的变形程度和加工精度。

2.摩擦力作用:辊轧过程中,辊与金属坯料之间发生摩擦力,使金属坯料受到了额外的作用力。

摩擦力的大小影响到辊轧过程中金属坯料的变形和表面质量。

3.热力作用:热轧过程中涉及到金属材料的加热,通过加热降低金属材料的强度和提高其塑性,从而更容易实现形状和尺寸的调整。

综上所述,两辊热轧机的设计需要考虑到上述原理,确保在轧制过程中能够实现金属材料的合理变形和所需的加工精度。

主要组成部分两辊热轧机的主要组成部分包括以下几个方面:1.辊轧机架:用于支撑和固定辊轧机的主体结构,同时具备足够的刚性和稳定性。

2.辊装置:包括上辊和下辊,用于对金属坯料施加压力和摩擦力,实现金属材料的变形和加工。

3.传动系统:通过电机、减速器等传动装置,将动力传递到辊装置,确保辊轧机的正常运转。

4.控制系统:包括电气控制系统和液压控制系统,用于对辊轧机的各项参数进行调节和控制,实现工艺要求。

5.加热装置:对金属坯料进行加热,提高其塑性,以便更好地实现变形和加工。

设计要点在设计两辊热轧机时,需要注意以下一些关键点:1.刚性和稳定性:辊轧机架需要具备足够的刚性和稳定性,以保证在工作过程中不会出现较大的变形和振动,影响加工质量。

2.辊设计:辊的选材和设计非常关键,需要根据具体的加工材料和要求来选择最合适的材料和尺寸。

Ф500轧钢机辊系设计

毕业设计报告设计内容及要求设计Φ500轧钢机辊系,包括传动方案制定、典型轧制道次轧制力及传动功率计算、传动件参数计算及结构设计。

本大组同学共同制定传动方案3种,每两个同学选择其中一种进行具体设计,分工进行参数计算及结构设计,各自完成总装图的绘制(2#图幅),可以手绘,可以计算机绘制,提交设计说明书1份(字数不少于5000字)设计参数已知:轧制断面150mm*150mm;轧前高度h=150mm,压下量Δh=10mm;轧制温度 t=1100℃;材质 45#钢;轧制速度:80rpm;压下最大行程:550mm进度要求第1—2天熟悉题目,提出设计基本方案第3—8天进行参数计算及基本结构设计第9—13天修正参数及绘图第14—15天提交设计成果及回答提问参考资料轧钢机械、机械设计手册、机械设计、材料力学等方面教材或参考文献其它计算机及绘图软件说明1.本表应在每次实施前一周由负责教师填写二份,院系审批后交院系办备案,一份由负责教师留用。

2.若填写内容较多可另纸附后。

3.一题多名学生共用的,在设计内容、参数、要求等方面应有所区别。

教研室主任:指导教师:陈祥伟2012年1月13日摘要 (4)1绪论 (5)1.1轧钢机的发展状况 (5)1.2轧钢机的分类 (5)1.3轧钢机的组成及结构 (5)2 传动方案的选定 (6)3 参数计算 (7)3.1轧制压力和轧制力矩 (7)3.1.1轧制平均单位压力 (8)3.1.2轧制传动力矩 (8)3.1.3电动机力矩计算 (9)3.1.4电动机的功率计算和电动机的选择 (10)3.2 轧辊 (10)3.2.1轧辊的结构 (10)3.2.2 轧辊的系列尺寸 (11)3.2.3接轴及其系列尺寸 (12)3.2.4 轧辊校核 (13)3.3 减速器 (15)3.3.1选择齿轮材料,精度等级及参数 (15)3.3.2 高速轴齿轮几何计算 (15)3.3.3 低速轴齿轮几何计算 (16)3.3.4减速器中各个轴的最小直径计算 (17)3.3.5减速器轴承的选择 (18)3.4联轴器的选择 (18)3.5 齿轮座人字齿轮设计计算 (20)3.5.1选齿轮材料、精度等级及参数 (20)3.5.2按齿根弯曲强度设计 (20)3.5.3强度校核 (20)3.5.4几何计算 (21)4安装要点及维护要点 (22)5 设计心得 (24)参考文献 (25)设计的为500轧机辊系,轧辊的直径为500mm。

二辊轧机说明书.

燕山大学Inventor课程设计二辊轧机机构装配设计专业班级:小组名单:指导老师:2012年10月前言计算机辅助设计普遍应用在机械行业,为了摆脱图版,使工程设计人员减轻劳动强度,应用计算机为其服务,进行设计及修改。

二辊轧机课程设计主要通过对轧机二维图纸的分析,加深锻炼认识分析图纸的能力,通过Inventor软件对个零件的绘制,进一步熟悉该软件的各种绘图功能,掌握各种零件的绘制过程和技巧。

在轧机设计中,会接触到各种各样的轧机结构件,可以使设计者充分了解轧机结构,利用项目与实体结合,把课程学到的知识应用到实物上,提高学习兴趣,为课程设计及专业课乃至今后的工作打下基础。

目录第一章二辊轧机介绍 (1)第二章机架结构介绍 (2)2.1 机架结构介绍 (2)2.2 机架绘制及组装 (3)第三章辊系结构设计 (4)3.1 辊系结构介绍 (5)3.2 主要零件 (5)3.3 辊系视图 (7)3.4 装配图 (8)第四章压下结构设计 (9)4.1 压下结构介绍 (9)4.2 压下结构视图 (9)4.3 压下机构装配 (10)第五章总的装配图 (13)第六章小结 (14)6.1组员分工 (14)6.2 心得与体会 (15)6.3 参考文献 (16)第一章二辊轧机结构介绍该设备为低碳钢、有色金属板材冷轧实验设备。

具有先进的轧制工艺参数计算机采集装置,可进行轧制过程的压力、转矩、电机功率、转速等参数的测量。

因此、在该设备上可进行材料轧制工艺的研究和冷轧件的开发。

结构组成1 机架结构2 辊系结构3 压下结构第二章机架结构介绍2.1 机架装置简介:组成:机架由操作侧机架和传动侧机架组成。

功能:机架是轧钢机工作机座中最大的部件,承受着轴承座传来的全部轴承压力,用来固定下压机构和承载轴系机构。

图2-1 机架视图2.2 三维图的绘制及组装图2-2 机架第三章辊系结构设计3.1 辊系机构简介:组成:辊系主要由两个轧辊及四个轴承座与轴承组成。

平整机辊系 8.24

辊系

功能说明

一个完整平整机的辊系包括:2个轧辊,4个轴承座及所有所需垫圈,挡板及衬垫。

轧辊轴承:轧辊轴承为圆柱滚子轴承。

个别轧辊每个端部都有的止推轴承。

有4个轴承,轴承用油脂润滑。

轧辊轴承座:轧辊轴承座为钢质的,为了与平整机牌坊内淬火钢衬垫接合,轴承座装有黄铜衬垫。

4个轴承座带有完整的传动座,密封和垫圈。

轴承座上装有轮子来辅助平整机换辊。

每个轴承座装有四个轮子。

技术参数:

轧辊最大直径:810mm

轧辊最小直径:750mm

辊面有效长度:1500mm

总长:3800mm(大约)无弯辊

材质:合金锻钢(必须电渣精炼(ESR))

辊身硬度:870/900HV(维氏硬度)

辊颈硬度:276/330HV

辊身光洁度: 1.6Ra。

轧机技术规格书

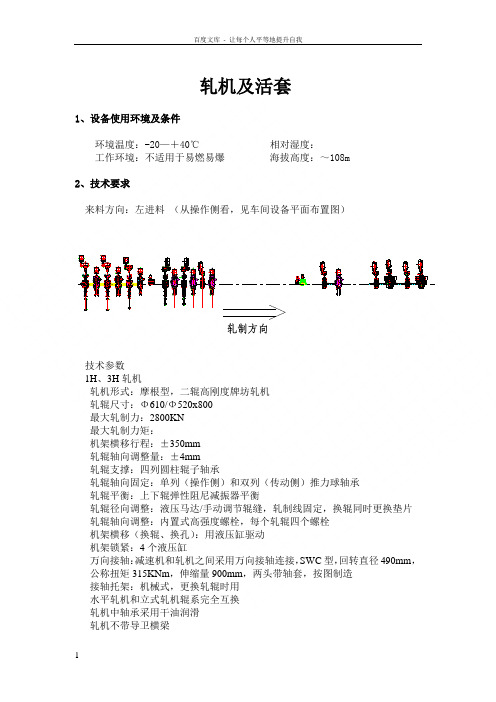

轧机及活套1、设备使用环境及条件环境温度:-20—+40℃相对湿度:工作环境:不适用于易燃易爆海拔高度:~108m2、技术要求来料方向:左进料(从操作侧看,见车间设备平面布置图)技术参数1H、3H轧机轧机形式:摩根型,二辊高刚度牌坊轧机轧辊尺寸:Φ610/Φ520x800最大轧制力:2800KN最大轧制力矩:机架横移行程:±350mm轧辊轴向调整量:±4mm轧辊支撑:四列圆柱辊子轴承轧辊轴向固定:单列(操作侧)和双列(传动侧)推力球轴承轧辊平衡:上下辊弹性阻尼减振器平衡轧辊径向调整:液压马达/手动调节辊缝,轧制线固定,换辊同时更换垫片轧辊轴向调整:内置式高强度螺栓,每个轧辊四个螺栓机架横移(换辊、换孔):用液压缸驱动机架锁紧:4个液压缸万向接轴:减速机和轧机之间采用万向接轴连接,SWC型,回转直径490mm,公称扭矩315KNm,伸缩量900mm,两头带轴套,按图制造接轴托架:机械式,更换轧辊时用水平轧机和立式轧机辊系完全互换轧机中轴承采用干油润滑轧机不带导卫横梁在1H轧机入口,设一个卡断剪,由1条气缸驱动上下两条剪刃,靠咬入轧机的钢坯拉力,来剪断钢坯。

气缸型号:QGBⅡ200×270Mpa2,气缸内径:Φ200mm,气缸行程:270mm,工作压力:~,轧件断面:165×165mm2V、4V轧机轧机形式:摩根型,二辊高刚度牌坊轧机轧辊尺寸:Φ610/Φ520x800最大轧制力:2800KN最大轧制力矩:机架升降行程:±350mm轧辊轴向调整量:±4mm轧辊支撑:四列圆柱辊子轴承轧辊轴向固定:单列(操作侧)和双列(传动侧)推力球轴承轧辊平衡:上下辊弹性阻尼减振器平衡轧辊径向调整:液压马达/手动调节辊缝,轧制线固定,换辊同时更换垫片轧辊轴向调整:内置式高强度螺栓,每个轧辊四个螺栓机架升降(换孔型、换辊):电动机械升降,22KW电机,提升力:1200KN,提升速度:0.43mm/s,提升行程:1220mm机架横移(换辊):用液压缸驱动,行程2300mm,推力321KN机架锁紧:4个液压缸,Φ240/Φ200,弹簧压紧力35~40KN万向接轴:减速机和轧机之间采用万向接轴连接,SWC型,回转直径490mm,公称扭矩315KNm,伸缩量900mm,两头带轴套,按图制造接轴托架:液压缸,行程125mm,推力31KN水平轧机和立式轧机辊系完全互换轧机中轴承采用干油润滑轧机不带导卫横梁5H、7H、9H轧机轧机形式:摩根型,二辊高刚度牌坊轧机轧辊尺寸:Φ480/Φ420x750最大轧制力:2000KN最大轧制力矩:机架横移行程:±300mm轧辊轴向调整量:±3mm轧辊支撑:四列圆柱辊子轴承轧辊轴向固定:单列(操作侧)和双列(传动侧)推力球轴承轧辊平衡:上下辊弹性阻尼减振器平衡轧辊径向调整:液压马达/手动调节辊缝,轧制线固定,换辊同时更换垫片轧辊轴向调整:内置式高强度螺栓,每个轧辊四个螺栓机架横移(换辊、换孔):用液压缸驱动机架锁紧:4个液压缸万向接轴:减速机和轧机之间采用万向接轴连接,SWC型,回转直径390mm,公称扭矩125KNm,伸缩量800mm,两头带轴套,按图制造接轴托架:机械式,更换轧辊时用水平轧机和立式轧机辊系完全互换轧机中轴承采用干油润滑轧机不带导卫横梁6V、8V、10V轧机轧机形式:摩根型,二辊高刚度牌坊轧机轧辊尺寸:Φ480/Φ420x750最大轧制力:2000KN最大轧制力矩:机架升降行程:±300mm轧辊轴向调整量:±3mm轧辊支撑:四列圆柱辊子轴承轧辊轴向固定:单列(操作侧)和双列(传动侧)推力球轴承轧辊平衡:上下辊弹性阻尼减振器平衡轧辊径向调整:液压马达/手动调节辊缝,轧制线固定,换辊同时更换垫片轧辊轴向调整:内置式高强度螺栓,每个轧辊四个螺栓机架升降(换孔型、换辊):电动机械升降,22KW电机,提升力:1200KN,提升速度:0.43mm/s,提升行程:1150mm机架横移(换辊):用液压缸驱动,行程2300mm,推力321KN机架锁紧:4个液压缸,Φ200/Φ160,弹簧压紧力23KN万向接轴:减速机和轧机之间采用万向接轴连接,SWC型,回转直径390mm,公称扭矩125KNm,伸缩量800mm,两头带轴套,按图制造接轴托架:液压缸,行程125mm,推力31KN水平轧机和立式轧机辊系完全互换轧机中轴承采用干油润滑轧机不带导卫横梁11H、13H、15H、17H轧机轧机形式:POMINI型,二辊高刚度短应力线轧机轧辊尺寸:Φ320/Φ380x650最大轧制力:1500KN最大轧制力矩:机架横移行程:±285mm轧辊轴向调整量:±2mm轧辊支撑:四列圆柱辊子轴承轧辊轴向固定:操作侧推力球轴承,同时辊系和底座之间设计防窜动装置轧辊平衡:上下辊弹性阻尼减振器平衡轧辊径向调整:液压马达/手动调节辊缝,对称调整,轧制线固定轧辊轴向调整:内藏式蜗杆-蜗轮-前后双螺纹结构机架横移(换辊、换孔):用液压缸驱动,Φ100/Φ63,行程580mm机架锁紧:4个液压缸万向接轴:减速机和轧机之间采用鼓形齿万向接轴连接,11H、13H回转直径285mm,公称扭矩50KNm,15H、17H回转直径225mm,公称扭矩20KNm,伸缩量700mm,两头带轴套接轴托架:液压缸,Φ80/Φ56,行程110mm水平轧机和立式轧机辊系完全互换轧机中轴承采用干油润滑导卫横梁:在轧机机架入口和出口侧设置导卫横梁,以便安装进出口导卫,导卫底座为燕尾形,带固定导卫的平键和压板,为了便于调整,导卫横梁支座由手动丝杠进行横向调整12V、14V轧机轧机形式:POMINI型,二辊高刚度短应力线轧机轧辊尺寸:Φ320/Φ380x650最大轧制力:1500KN最大轧制力矩:机架横移行程:±285mm轧辊轴向调整量:±2mm轧辊支撑:四列圆柱辊子轴承轧辊轴向固定:操作侧推力球轴承,同时辊系和底座之间设计防窜动装置轧辊平衡:上下辊弹性阻尼减振器平衡轧辊径向调整:液压马达/手动调节辊缝,对称调整,轧制线固定轧辊轴向调整:内藏式蜗杆-蜗轮-前后双螺纹结构机架升降(换孔型、换辊):液压缸机架横移(换辊):用液压缸驱动机架锁紧:4个液压缸万向接轴:减速机和轧机之间采用鼓形齿万向接轴连接,回转直径285mm,公称扭矩50KNm,伸缩量700mm,两头带轴套接轴托架:液压缸,Φ80/Φ56,行程110mm水平轧机和立式轧机辊系完全互换轧机中轴承采用干油润滑导卫横梁:在轧机机架入口和出口侧设置导卫横梁,以便安装进出口导卫,导卫底座为燕尾形,带固定导卫的平键和压板,为了便于调整,导卫横梁支座由手动丝杠进行横向调整16H/V、18H/V轧机轧机形式:POMINI型,二辊高刚度短应力线轧机轧辊尺寸:Φ320/Φ380x650最大轧制力:1500KN最大轧制力矩:机架横移行程:±285mm轧辊轴向调整量:±2mm轧辊支撑:四列圆柱辊子轴承轧辊轴向固定:操作侧推力球轴承,同时辊系和底座之间设计防窜动装置轧辊平衡:上下辊弹性阻尼减振器平衡轧辊径向调整:液压马达/手动调节辊缝,对称调整,轧制线固定轧辊轴向调整:内藏式蜗杆-蜗轮-前后双螺纹结构机架横移(换辊、换孔):用液压缸驱动,Φ100/Φ63,行程580mm机架锁紧:4个液压缸万向接轴:回转直径225mm,公称扭矩20KNm,伸缩量700mm,一端为轴套和鼓形齿,另一端为外花键齿,便于和分配齿轮箱连接接轴托架:液压缸,Φ80/Φ56,行程110mm传动方式:主电机位于地面,水平状态时电机驱动分配齿轮箱,将电机力矩传给轧机。

二辊轧机的传动设计

二辊轧机的传动设计320摘要轧机是实现金属轧制过程的设备。

泛指完成轧材生产全过程的装备,包括主要设备、辅助设备、起重运输设备和附属设备等。

但一般所说的轧机往往仅指主要设备。

随着钢铁加工工业结构调整步伐的加快,小型轧机生产技术装备的发展趋势正在向大坯重、连续化、高精度、高质量方向发展。

小型材的种类也正在从普通钢向合金钢、高精钢方向发展。

现代轧机发展的趋向是连续化、自动化、专业化,产品质量高,消耗低。

本次对轧机电动机、轧辊、轴承及轴承座以及压下装置中蜗轮蜗杆减速器进行了设计和说明。

轧机在轧制的过程中,轧件的厚度主要受轧辊的结构和压下调整装置的限制,因此对轧辊的结构的设计和强度的校核以及蜗轮减速器的设计是本次设计的主要方向。

关键词:轧机,轧辊,蜗杆,蜗轮,轧件DIAMETER 320 DUO MILL TRANSMISSION DESIGNSABSTRACTThe rolling mill is the apparatus which realizes the rolling course of metal. Refer to finish rolling the material and producing the overall equipment in general, include the capital equipment, auxiliary equipment, transporting equipment of jack-up and accessory equipment and so on. But generally said rolling mill often only means the capital equipment.With the quickening of steel and iron processing industrial restructuring paces, the rolling mill development trend for producing technical equipment of miniature rolling is heavy to the big base, melt continuously, high precision, high-quality direction develop. The steel of the small-scale material is also being developed from steel of general to the Alloy steel and to the High accuracy copper. The trend of development of modern rolling mill is melting continuously, automation, specialization, high in quality, low to consume.This time to in the rolling mill electric motor, the roller, the bearing and the bearing seat as well as the holding-down device the turbine wheel worm reducer has carried on the design and the explanation. Rolling mill in rolling process, rolled piece thickness mainly roller structure and holding-down device adjustment limit, therefore the breaker roll structure design and the intensity examination as well as the turbo-accelerator design is this design main direction.KEY WORDS: Rolling mill,Roller,Worm,Turbine wheel,Rolled piece目录前言 (1)第1章轧机的概述 (3)1.1 轧机的用途及其发展 (3)1.1.1 轧机的用途 (3)1.1.2 轧机的发展 (3)1.2 轧机的结构及原理分析 (3)1.2.1 轧机的工作机座的介绍 (3)1.2.2 轧机传动装置及其他装置的介绍 (5)第2章电动机的选择 (6)2.1 电动机的设计参数 (6)2.1.1 电动机的输出功率 (6)2.1.2 电动机所需的工作功率 (6)2.2 电动机的选择 (7)第3章轧辊的选择 (8)3.1 轧辊的介绍及材料的选用 (8)3.1.1 轧辊的结构与特点 (8)3.1.2 轧辊的材料及选用 (8)3.2 轧辊的结构设计及尺寸的确定 (9)3.2.1 轧辊的长度及辊身 (9)3.2.2 确定各段的直径及长度 (9)3.2.3 轧辊的强度校核 (10)3.3 轧辊的使用与维护 (12)3.3.1 辊的使用与检查 (12)3.3.2 辊的维修 (13)第4章轴承与轴承座的设计 (14)4.1 轴承的选择 (14)4.1.1 轴承的介绍 (14)4.1.2 轧机中轴承的选用 (14)4.2 轴承寿命计算 (14)4.3 轴承座的分析 (16)第5章蜗杆传动的设计 (18)5.1 蜗杆传动的介绍 (18)5.1.1 蜗杆传动的类型 (18)5.1.2 蜗杆传动的特点 (19)5.2 蜗杆传动的结构及尺寸的确定 (19)5.2.1 选择材料 (19)5.2.2 确定许用应力 (19)5.2.3 按接触疲劳强度设计 (20)5.2.4 求蜗轮圆周速度并校核效率 (21)5.2.5 校核蜗轮齿面接触强度 (22)5.2.6 校核热平衡 (23)5.2.7 计算蜗杆传动的主要尺寸 (23)5.3 蜗杆传动的安装与维护 (24)5.3.1 蜗杆传动的润滑 (24)5.3.2 蜗轮蜗杆的安装调整 (25)5.3.3 蜗杆传动的跑合和试运行 (25)第6章压下装置与机架的设计 (26)6.1 压下装置 (26)6.1.1 压下装置的概念和分类 (26)6.1.2 320轧机压下装置的分析 (26)6.2 机架的选择 (27)6.2.1 机架的用途和分类 (27)6.2.2 机架的选用 (27)结论 (28)谢辞 (29)参考文献 (30)前言带钢加工钢材,以其优良的导电、传热、廉价等性能被广泛应用于国民经济部门,为机械制造、交通运输、建筑、能源、轻工、高科技和国防发展不可缺少的基础材料。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

摘要本设计为小型热轧二辊750初轧机的辊系,此轧机为高刚度轧机,其特点是轧辊材料选用含铬钼的半冷硬球墨铸铁,不仅硬度落差小,可开深槽,而且强度韧性都很高,有很好的抗热裂和耐磨性。

这让轧辊在使用中具有更长时间的寿命。

经过多年的生产实践经验积累,各种轧机的轧辊均已确定了较为合适的材料。

在选择轧辊材料时,除考虑轧辊工作要求与特点外,还要根据轧辊常见的破坏形式和破坏原因,按轧辊材料的标准选择合适的材质。

本次设计主要考虑到热轧轧辊的工作环境,以及初轧机的工作性质,在选择轧辊材料时,采用了机械性能都较好的半冷硬球墨铸铁。

主要的研究方法是根据轧辊孔型和轧制速度,计算轧制力,从而对轧辊进行强度和刚度的校核,确定轧辊是可用的,从而保证轧机能正常工作。

关键词:热轧;高刚度轧机;球墨铸铁;轧制力AbstractThis design is small two-high 750 hot rolling mill’s,this mill is high firm mill,the characteristic is that the material of the roller adopt half-hard cold ductile cast iron what contains Cr and Mo,this roll not only have a few differences of hardness,but also can be made deep groove,even is rich in strength and tenacity,and have good quality of wearproof and anti-split in high temperatuer.All of these qualities make the roll have long lifetime in use.Though accumulating the experience in practice in many years,all kinds of mill’s of rolls have fixed the suitable material.When choosing the material of the roll,except for considering of the working needs and characteristic,still according to the common destroyed form and reason,fix the suitable materal on the basis of the roll’s material standard.The main consideration to the design is the working environment of the hot rolling roller,and the working nature of the rolling mill,when choosing the material of the roller,adopting the half-hard cold ductile cast iron what contains Cr and Mo with good machinery function.The main study method is according to the roller’s groove and the rolling speed counting the rolling strength,then checking the roller’s strength,and defining that the roller is safe,ensuring the roller working well.Keywords:Hot milling,high firm mill,ductile cast iron,rolling strength.目录摘要 (1)ABSTRACT (2)目录 (3)第一章总论 ................................................................ 错误!未定义书签。

1. 1.1提高轧机刚性的途径....................................................... 错误!未定义书签。

2. 1.2短应力线轧机的发展概况............................................... 错误!未定义书签。

3. 1.3短应力线轧机的主要特点............................................... 错误!未定义书签。

4. 1.4我国轧钢设备现状........................................................... 错误!未定义书签。

第二章设计方案的比较 ............................................ 错误!未定义书签。

5. 2.1工作制度的比较............................................................... 错误!未定义书签。

6. 2.2主传动装置类型的比较................................................... 错误!未定义书签。

7. 2.3压下装置的比较............................................................... 错误!未定义书签。

8. 2.4上辊平衡装置................................................................... 错误!未定义书签。

9. 2.5轧辊轴承........................................................................... 错误!未定义书签。

10.2.6轧辊的轴向调整............................................................... 错误!未定义书签。

11.2.7方案的确定....................................................................... 错误!未定义书签。

第三章设计计算 ........................................................ 错误!未定义书签。

12.3.1计算数据........................................................................... 错误!未定义书签。

13.3.2轧制过程基本参数........................................................... 错误!未定义书签。

14.3.3轧制力的计算................................................................... 错误!未定义书签。

15.3.4轧制力矩与轧辊传动力矩的计算 (20)16.3.5主电动机功率的计算及选电动机 (21)17.3.6轧辊 (22)18.3.7轧辊轴承的选择及校核 (27)第四章润滑及维护 (30)19.4.1润滑.................................................................................... 错误!未定义书签。

20.4.2维护.................................................................................... 错误!未定义书签。

后记................................................................................. 错误!未定义书签。

参考文献 ........................................................................ 错误!未定义书签。

附件一............................................................................. 错误!未定义书签。

附件二............................................................................. 错误!未定义书签。

第一章绪论1.1选题背景及目的我国从70十年代就已经有先进的轧机,我们常见的汽车板,桥梁钢,锅炉钢,螺纹钢,钢筋包括火车轮等都是通过轧钢工艺加工出来的,我国的粗钢产量位居世界第一,国内钢铁企业生产的粗钢都在1000吨以上,比如宝钢控股的广东钢铁集团,山东济钢、莱钢为主组建的山东钢铁集团,还有河北钢铁集团等,但是我国的的钢铁要振兴,必须走高端路线,造船业、汽车制造业、还有建筑业的兴旺给轧钢带来了机遇,国内轧钢业要真正做大做强,必须加强对轧钢机械的探索。

1.2轧钢生产在国民经济中的主要地位与作用轧钢生产是将钢锭及连续铸坯轧制成材的生产环节。

用轧制的方法生产钢材,具有生产率高、品种多、生产过程连续性强、易于实现自动化等优点。

钢材的生产方法有轧制、锻造、挤压、拉拔等。

用轧制方法得到的钢材,具有生产过程连续性、生产效率高、品种多、质量好、易与机械化、自动化等优点,因此得到广泛的应用。

目前,约有90﹪的钢都是经过轧制成材的。

有色金属成材,主要也用轧制的方法。

轧钢生产在国民经济中所起的作用是十分显著的。

钢铁工业生产中,除少量的钢用铸造或铸造方法制成零件外,炼钢厂生产的钢锭与连铸坯有85~90%以上要经过轧钢车间轧成各种钢材,供应国民经济各部门。

可见在现代钢铁企业中,作为使钢成材的轧钢生产,在整个国民经济中占据着异常重要的地位,对促进我国经济快速发展起十分重要的作用。

1.3国内外轧钢机械的发展状况十九世纪中叶轧钢机械只是轧制一些熟铁条的小型轧机,设备简陋,产量不高;有的轧机是用原始的水轮来驱动。