奇瑞标准QSQR.04.047-2005汽车零部件镀锌技术要求

产品零件、部件外观质量标准QFG T22.003-2005(2)

产品零件、部件外观质量要求1范围本标淮规定了产品外观表面质量的定义、技术要求、检验方法及判别并对可接受的外观表面缺陷进行了限制(未出现的缺陷种类属于不允许范围)。

本标准适用于本公司结构件及产品外观表面的生产验收,外购(协)件的验收亦适用本标准;本标准中表面缺陷的限定标准不适用于压铸结构件。

2术语和定义下列术语和定义适用于本标准2.1A级表面用户使用、操作及日常维护时能直接正视到的装饰性表面(如粉末喷涂、涂料涂覆、镀金及装饰铬等)。

2.2B级表面用户使用、操作及日常维护时不能正视到的装饰性表面。

2.3C级表面非装饰性表面中的主要表面,用户使用、操作及日常维护时能经常直接正视到的表面。

2.4D级表面非装饰性的次要表面,用户使用、操作及日常维护时很少看到的表面。

2.5E级表面用户使用及日常维护时看不到的无外观要求的表面。

2.6金属表面包括金属及金属镀覆层、化学镀覆层和金属压铸面等表现为金属质感的表面。

2.7拉丝面是一种砂带磨削加工面,通过砂带对金属表面进行磨削加工,去除金属表面缺陷,并形成具有一定粗糙度、纹路均匀的装饰表面。

2.8 基材花斑金属镀覆和化学处理前因基体材料腐蚀、材料中的杂质、或者材料微孔等原因所造成的、与周围材质表面不同光泽或粗糙度的斑块状花纹外观。

2.9 正视指检查人员站立于被检查表面的正面、视线与被检表面呈 45°~90°而进行的观察,见图1所示。

图1 正视2.10 压痕零件表面局部受力后产生塑性变形,一般为边缘圆滑的凹陷,且原表面纹理与方向不变。

2.11表面处理前划痕指金属镀覆、化学处理或涂料涂覆等表面处理前因操作不当、或对明显缺陷进行粗打磨等人为造成的基体材料上的划伤或局部磨擦痕迹,一般呈细线型。

2.12 凹坑由于基体材料缺陷、或在加工过程中操作不当等原因而在材料表面留下的小坑状痕迹。

2.13 凹凸痕因基材受撞击或校形不良等而呈现出的明显变形、凹凸不平整的现象,手摸时有不平感觉。

QSQR+S1-47-2017奇瑞电镀标准

Q/SQR S1-25 Q/SQR S1-26 Q/SQR T1-3 Q/SQR T1-78

凯ABS材料

PC+ABS材料技术要求

麦 盐雾腐蚀试验方法 塑料基材上铜-镍-铬镀层结合强度试验方法

限 3 基本要求

3.1 电镀工序需要由电镀件生产商和电镀液生产商共同调整。双方确认首次样品试验报告,意味着双

/

层无龟裂,起泡,开裂等缺陷。

8

孔微 数

9

微裂纹注4

每平方厘米大于等于10000个微孔数。 条 — 条 250 /cm 800 /cm

用GB/T 9797

GB/T 9797

使 10

位电 差

孔 ≥ 半 微 镍-光亮镍或珍珠镍: 20mV光亮镍或珍珠镍- 光 ≥ 亮镍: 100mV。

HA 注1:当铜层和镍层厚度太高时,X射线光谱法仅限于测量铬层厚度; 8 注2:尺寸较小的零件镀层结合强度可以不采用此方法,具体方法与奇瑞工程师协商后确定;

2

Q/SQR S1-47-2017

5.2 镍层厚度要求见表 3

3表 镍层厚度要求

型 镍层类

系 双层镍体

半 占总 光镍( 镍层厚度)

≥60%

高硫镍(占总镍层厚度)

不要求

占总 总 光亮镍( 镍层厚度) 满足 厚度要求和外观要求

孔微 镍/微裂纹镍

不要求

三层镍体系

60%~80% 不适用

20%~40% 要求

1

2密级:普通商密

Q/SQR

奇瑞汽车股份有限公司企业标准

代Q替/SQQ/RSQRS1S-14-477--22001157

用 8HA使 镍-铬和铜-镍-铬装饰电镀层

饰 外 车 汽 瑞 凯 麦 限 仅

Q SQR.04.025-2005 涂层附着力试验方法-划格法(试行)

Q/SQR奇瑞汽车有限公司发布前言本标准以产品标准为前提,符合国家标准、行业标准,在满足市场需求和产品性能的实际情况下制定的。

本标准规定了奇瑞汽车金属或非金属基材油漆涂层附着力特性的试验方法等。

同时在格式和内容的编排上均符合GB/T1.1-2000和GB/T1.2-2002的规定。

本标准满足奇瑞汽车产品性能要求的前提,作为公司开发新产品、检验产品质量以及试验产品性能的依据。

本次更改内容为:本次修订了胶带粘着力、型号,划格器刀口宽度按基材分开,划格提出了明确要求、胶带的压实做了要求,添加了评定等级的图示。

本标准由奇瑞汽车有限公司汽车工程研究院提出。

本标准由奇瑞汽车有限公司汽车工程研究院归口。

本标准由奇瑞汽车有限公司汽车工程研究院负责起草。

本标准主要起草人:张伟宏宁小岳陈良印涂层附着力试验方法-划格法(试行)1 范围本规范规定了金属或非金属基材油漆涂层附着力特性的试验方法,此方法不适用于总厚度大于250µm的涂层,合成纤维涂层,以及粗糙表面的涂层。

本标准由范围,规范性引用文件,试验目的,试验设备,取样或样板制作,试验过程等内容组成。

2 规范性引用文件下列文件中的条款通过本标准的引用而成为本标准的条款。

凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本标准,然而,鼓励根据本标准达成协议的各方研究是否可使用这些文件的最新版本。

凡是不注日期的引用文件,其最新版本适用于本标准。

无3 术语无4 试验目的通过从基材上脱落的油漆涂层来评定涂层附着力。

5 试验设备5.1 划格器(用于正确地切割切痕,试验时可使用一切切割引导工具)5.1.1 单列刀片,20-30度刀口。

5.1.2 1mm,2mm或3mm的多列刀片。

5.2 软毛刷5.3 压敏胶带,推荐胶带:宽25mm,粘着力40-50N/100mm或商定,推荐3M-600或3M-610胶带;5.4 目视放大镜:手把式,放大倍数2—3倍。

汽车零部件标记要求

在Q/SQR汽车股份有限公司发布Q/SQR.04.058-2008前言本标准以符合国家标准和行业标准为前提,规定了奇瑞汽车股份有限公司汽车零部件标记要求,适用于需标注标记的汽车零部件产品。

同时在格式和内容的编排上符合GB/T1.1-2000的规定。

本标准与Q/SQR.04.058-2007相比主要修改内容如下:1、在零部件标记内容中增加了条形码标签及其要求;2、将零部件型号相关要求在结构编排上进行调整作为单独一条列出。

本标准由奇瑞汽车股份有限公司汽车工程研究院。

本标准由奇瑞汽车股份有限公司汽车工程研究院归口。

本标准起草单位:奇瑞汽车股份有限公司汽车工程研究院。

本标准主要起草人:刘自苗本标准发布修改历次如下:Q/SQR.04.058-1999 、Q/SQR.04.058-2002 、Q/SQR.04.058-2003 Q/SQR.04.058-2004、Q/SQR.04.058-2005、Q/SQR.04.058-2007汽车零部件标记要求1 范围本标准规定了本公司汽车零部件标记要求,适用于需标注标记的汽车零部件产品。

其它方面也可参照执行。

2 规范性引用文件下列文件中的条款通过本标准的引用而成为本标准的条款。

凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本标准,然而,鼓励根据本标准达成协议的各方研究是否可使用这些文件的最新版本。

凡是不注日期的引用文件,其最新版本适用于本标准。

JB/T5058-1991 机械工业产品质量特性重要度分级导则Q/SQR.04.003 产品图样及设计文件编号规则Q/SQR.04.037 汽车零部件日期标记Q/SQR.04.057 CAC-商标标记Q/SQR.04.346 外协零部件物料条码编制规则及条形码标签要求Q/SQR.04.685 汽车产品零部件型号编制规则Q/SQR.08.001 供应商代码3 内容3.1 标记内容及排列顺序标记的内容应包含:商标标记、零部件型号、关键件、重要件标记、制造国、供应商代码、零件号、日期和材料代码。

Q[1].SQR.04.1195.2009TPV材料试验标准

![Q[1].SQR.04.1195.2009TPV材料试验标准](https://img.taocdn.com/s3/m/655389abdd3383c4bb4cd232.png)

表中“+”“-”表示方向。其中“+”表示增大,“-”表示降低。

表 2:TPV 材料附加性能要求

试验项目

单位

TPV TPV TPV TPV TPV TPV TPV TPV TPV A45 A55 A65 A75 A85 A95 D40 D50 D60

硬度变化

度

热空气老化

A15

拉伸强度变化

%

125℃×70h

1

Q/SQR.04.1195-2009

例如: Q/SQR.04.1195-2009 CMR.TPV A45 A15C12

TPV-动态硫化聚烯烃类热塑性弹性体;A45-硬度45±5邵尔A、试验方法为ISO 7619;A15-耐热 125℃×70h、试验方法为ISO 188;C12-耐臭氧、试验方法ISO 1431。 3.2 材料回收标识

密度

g/cm3

/

/

/

/

/

/

/

/

/

常态物性

23℃

硬度 拉伸强度

邵A 邵A 邵A 邵A 邵A 邵A 邵D 邵D 邵D 度

45±5 55±5 65±5 75±5 85±5 95±5 40±5 50±5 60±5 MPa ≥2.5 ≥3 ≥4 ≥6 ≥7 ≥8.5 ≥10 ≥12 ≥14

断裂伸长率

% ≥150 ≥250 ≥300 ≥300 ≥300 ≥300 ≥300 ≥300 ≥300

ISO 812

Rubber, vulcanized or thermoplastic-Determination of low-temperature brittlenes

ISO 815-1

Rubber, vulcanized or thermoplastic-Determination of compression set-

车辆和农业装备零部件电镀锌层技术条件

车辆和农业装备零部件电镀锌层技术条件零部件电镀锌层技术条件技术标准公布发放专用章分发有效分发日期:2000年12月20日前言 (Ⅲ)1范畴 (1)2引用标准 (1)3定义 (1)4电镀前零部件质量的规定 (2)5镀锌层 (2)6对镀层的要求 (6)7自制螺纹紧固件镀层厚度的规定 (7)8提高抗腐蚀性的工艺措施 (9)9镀层性能试验方法 (10)10检验规那么…………………………………………………………………………………………………1 2 附录A〔标准的附录〕常用基体材料和镀覆方法符号 (13)本标准是依照有关国家标准、行业标准及福田公司的实际情形制定的。

为保证电镀锌零部件的质量,明确了镀层的性能要求、进货检验规那么等内容。

同时兼顾产品定位的不同,对用于不同类别的产品提出了不同的要求。

本标准自2001年1月1日开始实施。

本标准的附录A是标准的附录。

本标准由北汽福田车辆股份技术标准化委员会提出。

本标准由北汽福田车辆股份技术标准化委员会秘书处归口。

本标准起草单位:北汽福田车辆股份技术研究院产品治理部标准法规科。

本标准要紧起草人:靳宝生、袁军成、石同军、刘乃胜。

本标准于2000年12月首次公布。

本标准由汽福田车辆股份技术研究院产品治理部标准法规科负责说明。

1 范畴本标准规定了车辆和农业装备产品零部件电镀锌层的镀层要求及表示方法、自制螺纹紧固件镀层的规定、提高抗腐性能的工艺措施、必须满足的质量指标、镀锌层性能检验方法及检验规那么。

本标准适用于本公司车辆和农业装备产品零部件电镀锌层的设计及质量检测。

本公司生产的车辆和农业装备产品包括:汽车、农用运输车、摩托车、发动机、拖拉机变型运输机、农林拖拉机和收成机械等产品。

2 引用标准以下标准所包含的条文,通过在本标准中引用而构成为本标准的条文。

本标准出版时,所示版本均为有效。

所有标准都会被修订,使用本标准的各方应探讨使用以下标准最新版本的可能性。

GB/T 4955—1997 金属覆盖层覆盖层厚度测量阳极溶解库仑法GB/T 4956—1985 磁性金属基体上非磁性覆盖层厚度测量磁性方法GB/T 4957—1985 非磁性金属基体上非导电覆盖层厚度测量涡流方法GB/T 5267—1985 螺纹紧固件的电镀层GB/T 6462—1986 金属和氧化物覆盖层横断面厚度显微镜测量方法GB/T 9799—1997 金属覆盖层钢铁上的锌电镀层GB/T 9800—1988 电镀锌和电镀镉层的铬酸盐转化膜GB/T 10111—1988 利用随机数骰子进行随机抽样的方法GB/T 10125—1997 人造气氛腐蚀试验盐雾试验GB/T 12610—1990 塑料上电镀层热循环试验GB/T 13912—1992 金属覆盖层钢铁产品的热镀锌层技术要求QC/T 625—1999 汽车用涂镀层和化学处理层3 定义3.1要紧表面:工件上某些已电镀或待镀表面,该表面的镀层对工件的外观和使用性能是重要的。

汽车车零部件电镀锌技术条件

热镀锌适用于较厚的镀层需要,其厚度不小于25μm。其厚度系列应按GB/T 13912规定

注

1 “ⅹⅹ”表示镀层厚度

2 螺纹紧固件镀层厚度按GB/T 5267规定,内螺纹一般不留镀层余量。

6

6.1

6.1.1盐雾试验种类:中性盐雾试验 乙酸盐雾试验 铜加速乙酸盐雾试验

6.1.2耐蚀性等级评定

Fe/Ep·Zn 12

腐蚀中等的工作条件,如发动机机舱内零件、螺纹紧固件等

Fe/Ep·Zn 10

腐蚀中等的工作条件,螺纹紧固件

Fe/Ep·Zn 8

腐蚀轻微的工作条件,如乘客舱内零件、螺纹紧固件等

Fe/Ep·Zn5

腐蚀轻微的工作条件,如电镀后需进行涂装的零件、螺纹紧固件等

Fe/Ep·Zn3

腐蚀轻微的工作条件,螺纹紧固件

本标准适用于重庆力帆乘用车有限公司生产的汽车金属零件防护电镀锌件。

2

下列文件中的条款通过本标准的引用而成为本标准的条款。凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本标准,然而,鼓励根据本标准达成协议的各方研究是否可使用这些文件的最新版本。凡是不注日期的引用文件,其最新版本适用于本标准。

本标准可作为本公司汽车零部件电镀锌入厂检验依据。

本标准由重庆力帆汽车研究院标准所提出。

本标准由重庆力帆汽车研究院标准所负责起草。

本标准由重庆力帆汽车研究院归口。

本标准主要起草人:黄波

本标准批准人:陈明珠

本标准所代替标准的历次版本发布情况为:

首次制定

I

Ⅰ

汽车零部件电镀锌技术条件

1

本标准规定了汽车金属零件电镀锌前后的质量要求及电镀后的检验规则和试验方法等。

汽车零配件电镀锌标准

电镀锌标准1、适用范围:本标准规定了汽车零部件(以下简称“零件”)防锈及装饰用电镀锌镀层,(以下简称“镀层”)的技术要求。

2、术语定义本标准中的术语定义如下。

*其它术语应与JISH0400(电镀术语汇编)中的定义一致。

(1)光亮铬酸盐处理铬酸盐处理在锌镀层上生成防腐层,同时进行化学抛光。

光亮铬酸盐处理就是使用化学抛光的方法使镀层光亮。

化学抛光通常采用两种方法:一种方法是使用铬酸溶液,它是在抑制防腐层形成的同时完成化学抛光。

另一种方法方法是使用碱溶液,是在防腐蚀层形成之后获得光亮镀层。

(2)有色铬酸盐、绿色铬酸盐及黑色铬酸处理用来防腐蚀的铬酸盐镀层厚且有色。

因此,这种防腐蚀镀层被称作“有色铬酸盐”。

其色调随镀层的主要成分铬酸铬(XCr2·yCrq3·ZH2O)的比例不同而变化;绿色色调的叫做“绿色铬酸盐”黑色色调的被称为“黑色铬酸盐”。

(3)表面干涉带在镀层上相当薄的铬酸盐涂层里有着透明的及看不见的薄涂层。

当白色光照在其表面上时,涂层及镀层表面上的反光互相进一步干涉,显出彩虹般的色彩。

这种现象所引起的条纹图案称作“干涉带”。

(4)表面色散有色铬酸盐的色调随涂层成分的不同而起变化。

而涂层成分又随铬酸盐处理浴的成分及操作条件的变化而变化。

因此,即使是同一批次的某种零件,每个零件的色调都有可能不同,即使在同一表面也很难获得均匀的色调,而导致色彩不匀。

(5)白色腐蚀物锌的腐蚀物大多数情况下包括象碱性碳酸锌那样的白色混合物。

这种腐蚀物(锌锈)是在铬酸盐镀层受损,锌暴露在腐蚀环境中时产生的。

3、种类与代号镀层被分为19类,其类型及代号示于表11、代号尾部的B表示:“亮光铬酸盐处理”,C表示“有钯铬酸盐处理”,G表示“绿色铬酸盐处理”(通常叫作“黄褐色处理”),GS表示绿色铬酸盐处理中的腐蚀性能特好,K 表示“黑色铬酸盐处理”。

2、内部指的是车体内部各场所,零件安装在这些地主不会直接或间接淋雨。

企业标准-镀锌技术规范

电镀锌技术规范编制:审核:批准:1. 范围:本规范规定了汽车电镀锌零件的种类、标记、镀层的要求和试验的方法。

本规范适用于本公司电镀锌零件的质量检验。

可用于指导产品设计、采购和生产,以及用于生产者在零件电镀处理过程中的质量检验。

2引用标准:下列标准所包含的条文,通过在本标准中引用而构成为本标准的条文。

本标准发布时,所示版本均为有效。

所有标准都会被修订,使用本标准的各方应探讨使用下列标准最新版本的可能性。

GB/T10125-1997 金属覆盖层中性盐雾试验(NNS)GB/T9799-1997 金属覆盖层钢铁上的锌电镀层GB6463-1986 金属和其它无机覆盖层厚度测量方法评述GB9800-1988 电镀锌和电镀镉层的鉻酸盐转化膜GB/T13911-92 金属镀覆和化学处理表示方法GB5267-85 螺纹紧固件电镀层3.标记和种类3.1 标记电镀锌层的标记参考GB/T13911《金属镀覆和化学处理表示方法》的规定表示如下。

/··3.1.1 基体材料在图样或有关的技术文件中有明确规定时,允许省略。

3.1.2 镀覆方法表示符号电镀表示符号用E表示。

P3.1.3 电镀锌后鉻酸盐处理表示符号电镀锌后鉻酸盐处理的表示符号见表1.表1举例:Fe/Ep·Zn3·c2C该表示方法表示在钢铁基体上电镀锌层至少为3um,此外,Ep 表示电镀;c 鉻酸盐转化膜;2 鉻酸盐转化膜的级别,2级;C 鉻酸盐转化膜的类型,彩虹型。

3.2 电镀锌零件种类、标记和适用范围如表2。

表2注:(1)所谓车内是指在汽车车体内安装的零件,不被风雨直接或间接吹嗮的位置。

(2)所谓车外是指车内以外的地方。

但是车内部分,被风雨吹或光照的位置也看作车外。

4 镀层厚度4.1 镀层厚度系列及其相应的最小局部厚度按表3.表35对镀层的要求5.1 外观在电镀件的主要表面上不应有明显的镀层缺陷,如黑斑、大面积发白、锈迹、起泡、孔隙、粗糙、裂纹或局部无镀层,但是,因镀件基体的缺陷引起的不可避免的镀层缺陷除外。

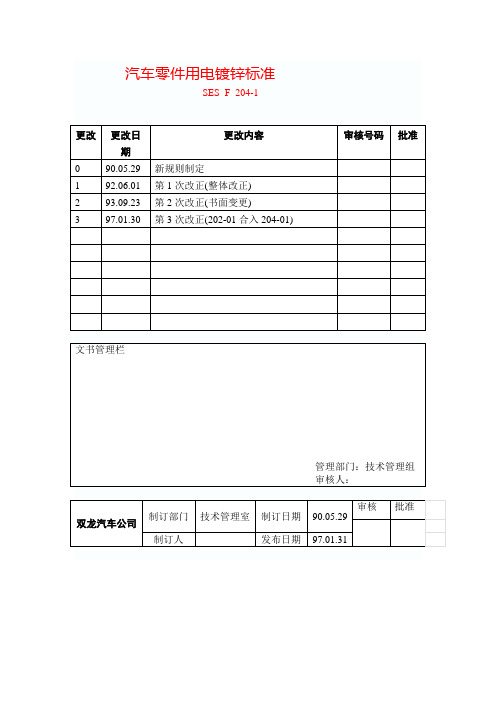

汽车零件用电镀锌标准

汽车零件用电镀锌标准SES_F_204-11. 适用范围本标准将对出于防蚀和装饰目的而对汽车零件的金属基体进行的镀锌(以下称镀锌)作出规定。

2. 用语的定义2.1 光泽铬酸盐(Chromate)铬酸盐处理对镀锌生成防蚀皮膜的同时也进行化学研磨作用。

利用化学研磨作用可使镀层表面带有光泽。

包括了因处理方法而抑制了防蚀皮膜的生成,利用化学研磨作用得到光泽面的方法,以及防蚀皮膜生成后用碱液作用得到光泽面的方法。

2.2 有色铬酸盐(Chromate)以防蚀为目的生成的铬酸盐皮膜是有色的.因此,防蚀用铬酸盐皮膜又叫有色铬酸盐.根据皮膜的组成成分铬酸,铬(xCr2O3 yCrO3 Zh2O)的组成比率而显示有多种颜色的变化.呈黄色时,也叫黄色铬酸盐皮膜。

2.3 黑色铬酸盐(Chromate)电镀后,铬酸溶液中附加黑色处理药品后形成的处理液生成铬酸盐皮膜的方法,也叫硝酸皮膜。

2.4黄绿色铬酸盐(Chromate)电镀后,用特殊的含有负离子铬酸盐液进行处理,可以得到防蚀性能良好的厚膜型皮膜.称为绿色铬酸盐或者橄榄绿铬酸盐。

2.5 表面的干涉花纹在较薄的铬酸盐皮膜上,因电镀上面残留有眼睛无法看到的透明薄皮膜,表面受到白色光时,皮膜表面和电镀表面的反射光相互干涉影响,呈彩虹色,干涉花纹便是指这样产生的条纹。

2.6 表面的色泽偏差有色铬酸盐的色调根据皮膜组成而变化,这在铬酸盐处理时容易根据组成及组织条件的变化而变化。

因此即使是同样的配件也会在各个配件上产生色调的差异,也可以说很难在同一表面上得到均一的色调而会产生色斑。

2.7 白色腐蚀生成物锌的腐蚀生成物和盐基性碳酸锌在大部分情况下会生产白色化合物,破坏铬酸盐皮膜使锌露置在腐蚀环境中,这样生成腐蚀生成物(锌锈)。

2.8 赤锈白色锈状态深化下去在金属基体上生成的红色的锈。

3. 种类和记号轿车配件用镀锌的种类根据镀锌质地和厚度如表1所示区分。

表1. 种类和记号*备注:1)记号后的A为光泽铬酸盐处理,1为有色铬酸盐处理,B为黑色铬酸盐处理,G为黄绿色铬酸盐处理。

汽车零件用电镀锌标准

1.适用范围本标准将对出于防蚀和装饰目的而对汽车零件的金属基体进行的镀锌(以下称镀锌)作出规定。

2.用语的定义2.1 光泽铬酸盐(Chromate)铬酸盐处理对镀锌生成防蚀皮膜的同时也进行化学研磨作用。

利用化学研磨作用可使镀层表面带有光泽。

包括了因处理方法而抑制了防蚀皮膜的生成,利用化学研磨作用得到光泽面的方法,以及防蚀皮膜生成后用碱液作用得到光泽面的方法。

2.2 有色铬酸盐(Chromate)以防蚀为目的生成的铬酸盐皮膜是有色的.因此,防蚀用铬酸盐皮膜又叫有色铬酸盐.根据皮膜的组成成分铬酸,铬(xCr2O3 yCrO3 Zh2O)的组成比率而显示有多种颜色的变化.呈黄色时,也叫黄色铬酸盐皮膜。

2.3 黑色铬酸盐(Chromate)电镀后,铬酸溶液中附加黑色处理药品后形成的处理液生成铬酸盐皮膜的方法,也叫硝酸皮膜。

2.4黄绿色铬酸盐(Chromate)电镀后,用特殊的含有负离子铬酸盐液进行处理,可以得到防蚀性能良好的厚膜型皮膜.称为绿色铬酸盐或者橄榄绿铬酸盐。

2.5 表面的干涉花纹在较薄的铬酸盐皮膜上,因电镀上面残留有眼睛无法看到的透明薄皮膜,表面受到白色光时,皮膜表面和电镀表面的反射光相互干涉影响,呈彩虹色,干涉花纹便是指这样产生的条纹。

2.6 表面的色泽偏差有色铬酸盐的色调根据皮膜组成而变化,这在铬酸盐处理时容易根据组成及组织条件的变化而变化。

因此即使是同样的配件也会在各个配件上产生色调的差异,也可以说很难在同一表面上得到均一的色调而会产生色斑。

2.7 白色腐蚀生成物锌的腐蚀生成物和盐基性碳酸锌在大部分情况下会生产白色化合物,破坏铬酸盐皮膜使锌露置在腐蚀环境中,这样生成腐蚀生成物(锌锈)。

2.8 赤锈白色锈状态深化下去在金属基体上生成的红色的锈。

3.种类和记号轿车配件用镀锌的种类根据镀锌质地和厚度如表1所示区分。

5.试验方法5.1试验片的提取制造后经过了是24小时以上的制品,或者是代表该制品特性的有效面3件以上。

汽车件镀锌标准电镀锌层技术条件

汽车件镀锌标准电镀锌层技术条件前言本标准根据GB/T1.1-2000《标准化工作导则第1部分:标准的结构和编写规则》首次制定了《电镀锌层技术条件》。

1 范围本标准规定了在铁基体材料上,在水溶性电解液中,用电解的方法获得的锌层。

本标准适用于东风汽车公司产品开发部门设计的、东风汽车公司生产的各类汽车所使用的零部件及总成电镀锌层的质量控制和验收。

2 规范性引用文件下列文件中的条款通过本标准的引用而成为本标准的条款。

凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本标准,然而,鼓励根据本标准达成协议的各方研究是否可使用这些文件的最新版本。

凡是不注日期的引用文件,其最新版本适用于本标准。

GB 4956-85磁性金属基体上非磁性覆盖层厚度测量磁性方法GB 5267-85螺纹紧固件电镀层GB 5270-85金属基体上金属覆盖层附着强度试验方法GB 6462-86金属和氧化物覆盖层横断面厚度显微镜测量方法GB 6463-86金属和其它无机覆盖层厚度测量方法评述GB/T 10125-1997人造气氛腐蚀试验盐雾试验3 术语3.1 主要表面在工件的某些表面上,其镀层对制件的外观和(或)使用性能起着重要作用。

3.2 厚度镀层厚度是指在工件的主要表面上,凡是能与直径为20mm的球体相接触的部位上的镀层厚度的最小值。

4 镀覆层的表示方法4.1 通用镀覆表示方法基体材料/镀覆方法·镀覆名称·镀覆层厚度·镀覆层特征·后处理对于电镀锌可以是:基体材料/镀覆方法·镀覆名称·镀覆层厚度·钝化膜类型·其它后处理4.2 铁基体上电镀锌表示方法4.2.1 完整的表示方法例如EP·Zn6CEQ其中EP表示电镀;Zn表示锌;6表示镀层厚度为6μm;C表示彩色钝化;E表示强化钝化;Q表示除氢处理(各种后处理标记见6.2节和6.3节)。

Q SQR04.028-2005 整车金属零部件涂层技术规范(试行)

腐蚀中等的工作环 >144h 境

腐蚀较严重的工作 环境 腐蚀严重的工作环 境

>240h >480h

外部依稀可见 区域

外部可见区域

Q/SQR·04·028—2005

雨刮电机及连杆机构总成,蓄电池托 盘,蓄电池压板,喇叭,闭锁器,电 器盒支架、蒸发器芯总成、压缩机总 成等 防盗喇叭等

重点外部可见 冷凝器总成等 区域兼外观件

>240h

>480h

区域

内部完全不 可见区域 内部依稀可 见区域 内部依稀可 见区域兼功 能件、部分外 部区域 外部依稀可 见区域

重点外部区 域

零件举例

座椅内部区域,方向盘内部区域等

安全带支架、座椅滑轨等

仪表板铁支架、仪表板横梁、门锁系 统,玻璃升降器、门限位器、前门玻 璃导轨等

气弹簧、保险杠支架、后背门支架、 前风挡下横梁、前风挡导水槽、天窗 等 行李架、后背门中间导轨等

本标准由范围、规范性引用文件、术语、涂层腐蚀等级定义、零部件腐蚀等级定义、技术要求、评 断标准、注意事项等部分组成。

本标准由奇瑞汽车有限公司汽车工程研究院提出。 本标准由奇瑞汽车有限公司汽车工程研究院归口。 本标准起草单位:奇瑞汽车有限公司汽车工程研究院。 本标准主要起草人:宋先志、宁小岳、张俊华。

外观

厚度,um 耐盐雾时间,h

粘附强度

Q/SQR·04·028—2005

镀层表面细致,均匀,无裂痕、气泡、毛细孔、褶皱、麻点、 目测

粗糙、脱落、污物、变色及局部无镀层等表面缺陷存在

≥3

≥8

≥15

GB/T 4956

48

96

144

240

⑶

GB6458

无起泡等现象

*

04.058-07-00汽车零部件标记要求

零件按重要度等级分为关建件、重要件和一般件三种,其中一般件不需标识,关键件和重要件的定义及标识如下:

关键件:如果发生故障,会发生人身安全事故,丧失产品主要功能,严重影响产品使用性能和降低产品寿命,对环境产生违反法规的污染,以及必然会引起使作单位申诉的件(如与安全有关的易燃性、车内人员保护、转向控制、制动等,或与环境法规有关的排放、噪声、无线电干扰等等)。用D表示。

附录A:字号系列

初号:奇瑞公司2002 P D小初:奇瑞公司2002 P D一号:奇瑞公司2002 P D小一:奇瑞公司2002 P D二号:奇瑞公司2002 P D小二:奇瑞公司2002 P D三号:奇瑞公司2002 P D小三:奇瑞公司2002 P D四号:奇瑞公司2002 P D小四:奇瑞公司2002 P D五号:奇瑞公司2002 P D小五:奇瑞公司2002 P D六号:奇瑞公司2002 P D小六:奇瑞公司2002 P D七号:奇瑞公司2002 P D八号:奇瑞公司2002 P D

a.“产品标记方法执行Q/SQR.04.058标准”字样;

b.标记的位置(图示或语言表达);

c.商标公称尺寸d;

d.零件型号、关键件、重要件代码、供应商代码、零件号、日期、材料代码中任一项字号;

e.日期的表达方式、公称值;

f.须标注标记的内容(此项缺省,则表示为全部的标记内容);

g.字体凸凹。

13.13

13.9

按Q/SQR.04.003标准的规定执行。

13.10

按Q/SQR.04.037标准的规定执行

图纸标注应注明日期表达方式、公称尺寸。

13.11

材料代码设置在“> <”以内;各种材料有不同的代号,标记时采用相应的标准代号。“> <”符号高度应与材料代码字体高度同高。

蓄电池标准04_075

Q/SQR汽车用铅酸蓄电池(壳体密封、免维护型)上汽集团奇瑞汽车有限公司发布Q/SQR.04.075—2004前言本标准以符合国家标准和行业标准为前提,规定了额定电压为12伏车用免维护蓄电池的技术要求、试验方法、检验规则以及标志、包装、运输和贮存等。

本标准适用于奇瑞公司范围内的车用壳体密封、免维护型铅酸蓄电池(以下简称蓄电池)。

同时在格式和内容的编排上均符合GB/T1.1-2000和GB/T1.2-2002的规定。

本标准与Q/SQR.04.075-2000的主要区别是增加了和蓄电池相关的术语\命名方法以及正负极柱尺寸方面的限定,增加了5h率的额定容量试验的内容,并对其它的试验规则进行了修订。

本标准由上汽集团奇瑞汽车有限公司汽车工程研究院电子电器部提出。

本标准由上汽集团奇瑞汽车有限公司汽车工程研究院归口。

本标准起草单位:上汽集团奇瑞汽车有限公司汽车工程研究院。

本标准主要起草人:张永刚赵国鹏。

IQ/SQR.04.075—2004汽车用铅酸蓄电池(壳体密封、免维护型)1 范围本标准规定了额定电压为12伏车用免维护蓄电池的技术要求、试验方法、检验规则以及标志、包装、运输和贮存等。

本标准适用于车用壳体密封、免维护型铅酸蓄电池(以下简称蓄电池)。

2 规范性引用文件下列文件中的条款通过本标准的引用而成为本标准的条款。

凡是注明日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本标准,然而,鼓励根据本标准达成协议的各方研究是否可使用这些文件的最新版本。

凡是不注日期的引用文件,其最新版本适用于本标准。

GB/T 5008.1-1991 起动用铅酸蓄电池技术条件Q/SQR.04.057- 2003 CAC商标标记Q/SQR.04.058-2003 汽车用零部件标记要求Q/SQR.04.112-2003 产品包装标志要求JB/T10052 蓄电池电解液3 术语3.1 5h率容量蓄电池以5h率电流放电到终止电压所提供的电量(Ah),其值为5h率电流与达到放电终止电压的时间的乘积。

(汽车行业)汽车零部件

(汽车行业)汽车零部件Q/SQR 04.120—2002Q/SQR·04·173—2005奇瑞汽车有限公司发布2前言应目前对外出口要求,为了零部件名称在翻译时其格式统一以及翻译相对专业与准确,制订本零部件名称英文译名的命名规则,并以 a11 平台为事例进行了翻译,对于其他车型与 a11 结构位置相同的零部件其名称以此标准进行统一规范,新增零部件其英文名称以此规则进行统一翻译。

本标准在格式和内容的编排上均符合 gb/t1.1-2000、gb/t1.2-2002 的规定。

本标准由奇瑞汽车有限公司国际公司、汽车工程研究院提出。

本标准由奇瑞汽车有限公司汽车工程研究院归口。

本标准起草单位:奇瑞汽车有限公司国际公司、汽车工程研究院。

本标准主要起草人:吴向东、刘自苗、刘慧军、辛军、祁国俊、袁永彬、汽车零部件名称英文译名规则及中英文对照表(试行)1适用范围本标准中的翻译规则适用于奇瑞公司零部件英文名称的翻译。

a11 平台翻译事例中的零部件英文名称适用于其它车型与a11 平台结构位置相同的零部件。

2规范性引用文件下列文件中的条款通过本标准的引用而成为本标准的条款。

凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本标准,然而,鼓励根据本标准达成协议的各方研究是否可使用这些文件的最新版本。

凡是不注日期的引用文件,其最新版本适用于本标准。

无3零部件的译名规则3.1零部件的译名格式[零部件的名称名词][空格][破折号][空格][ 零部件的描述][内/外][前/后][上/下][左/右]例如:左前门外板本体pnl - frt door otr lh3.24a11 平台中英文名称对照表Q/SQR.04.173—2005IIQ/SQR.04.173—2005IVQ/SQR.04.173—2005VIQ/SQR.04.173—2005VIIIQ/SQR.04.173—2005XQ/SQR.04.173—2005XIIQ/SQR.04.173—2005XIVQ/SQR.04.173—2005XVIQ/SQR.04.173—2005XVIIIQ/SQR.04.173—2005XXQ/SQR.04.173—2005XXIIQ/SQR.04.173—2005XXIVQ/SQR.04.173—2005XXVIQ/SQR.04.173—2005XXVIIIQ/SQR.04.173—2005XXXQ/SQR.04.173—2005XXXIIQ/SQR.04.173—2005XXXIVQ/SQR.04.173—2005XXXVIQ/SQR.04.173—2005XXXVIIIQ/SQR.04.173—2005XLQ/SQR.04.173—2005XLIIQ/SQR.04.173—2005XLIV。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

曲90度往复各一次,此方法不适用于板厚2.0mm以上以及镀前表面为合成树脂的材料。

5.3.3 冷热反复试验

检查试样表面上有无伤痕等其他缺陷,把试样放入按规定循环设定好的冷热反复试验机内,按照下

列条件进行试验,检查电镀有效面上的裂纹,剥落,起泡等异常的有无。

试验温度条件:

1)低温 -30℃ 1小时

高温 80℃ 1小时

1 范围

本标准确定了用于奇瑞汽车零部件电解法或者机械方法析出的锌镀层,以及按照Q/SQR.04.034标记 字母C的热镀锌半成品制成的零件。对于螺钉和螺母,仅适用于螺钉头,对于螺纹面和螺钉杆采用低一 级的抗蚀性的要求。对于由于制造原因使零件遭受损坏的地方,例如弯曲半径,就采用低一级的抗蚀性 的要求。本标准由范围、规范性引用文件、结构、技术要求、试验方法简单说明、产品出厂验收等部分 组成。

白色 6

彩虹色、深色

144 h 240 h

评价要求

试验方法 5.2

不出现基体腐蚀, 并且要求满足上面

的要求。

4.4.3 罩清漆的镀层(表 4)

等级 3 6 3 6

试验要求(中性盐雾) 192 h

240 h 360 h

表4 评价要求 在涂覆零件上,要求不产生白锈,在批量 生产的零件最大允许 5%的锌腐蚀

15g/l

Cu及Cu合金

Ni或者Cr

Cu

氢氧化铵(比重0.9) 1(容积比)

过氧化铵(3%)

1(容积比)

5.1.1.4 试验方法

对准试样截面,在显微镜下用以下电镀的厚度进行测量。

—— 用标有刻度的目镜直接读取电镀的厚度。

—— 把试样的测定用截面与已知厚度的薄膜一起放大投影,比较算出电镀的厚度。

具体检测方法和具体条件参照GB 4955中的规定。

试验方法 5.2

不出现基体腐蚀

4.4 粘度强度(表 5)

序号 项目

1

粘附强度

单位 -

表5 要求 表面没有起泡或者大面积的突变

试验方法 5.3

5 试验方法简要说明

5.1 膜厚 5.1.1 显微镜法(倍率为电镀厚度的 100~400 倍) 5.1.1.1 将被测样件的电镀面垂直切断,保证覆盖面表面平整,清除去切割和制备横断面说引起的变形 材料,覆盖层横断面上的截面只由外观反差就可清楚的确定或由一条易于分辨的细线确定。 5.1.1.2 对于镶嵌的样件的测定用截面,在塑料件镶嵌过程中,其外表面边缘必须夹持机片相似金属的 薄片。需要用不同的研磨纸研磨,在研磨前,现在镶嵌好的边缘刻上一参考标记,一边容易测定偏离水 平的倾斜度,研磨运动方向于覆盖层表面成450。研磨过程中,选用适当的砂纸,当磨去变形部位后, 刻一次换用240#,320#,500#,600#进行研磨。最后用氧化铬或者氧化铝抛光处理。 5.1.1.3 为了确定镀前表面和电镀的边界,可使用适当的腐蚀液侵蚀加工。侵蚀用的试剂如表6所示:

表6

2

Q/SQR.04.047—2005

适用对象

试剂

镀前表面

电镀

侵蚀对象

Fe

Ni或者Cr

Fe

硝酸(比重1.42)

5(容积比)

Fe

Pb

酒精(95%)

95(容积比)

氧化铁(FeCl2.6H2O) 10g

盐酸(比重1.18)

2c

蒸馏水

95cm

Fe

Zn

Zn

铬酸

200g/l

Zn或者Zn合金

Ni或者Cr

硫酸钠

GB 5270

金属基体上金属覆盖层(电沉积层和化学沉积层)附着强度试验方法

Q/SQR.04.064-2005 盐雾腐蚀试验方法

Q/SQR.04.057-2003 CAC-商标标记

Q/SQR.04.058-2004 汽车零部件金属零件的表面防护 防护种类、缩写标记要求

Q/SQR.04.112

B(漂白)

24h

C(彩虹)

72h

D(深色)

96h

E(复合、高耐蚀性) 200h

评价要求 不出现白锈 不出现白锈 不出现白锈 不出现白锈

试验方法 5.2

4.4.2 包括铬酸钝化层的镀锌层(表 3)

表3

等级 铬酸钝化层

试验要求(中性盐雾)

白色 1

彩虹色

24h 72 h

白色 3

彩虹色、深色

96 h 144 h

使用的工具 试验的条件、日期及人员 各层原材料名称、牌号、批次及厂商 施工工艺 各层厚度 基材性质及前处理 可能对试验结论产生影响的偶然因素

7 产品出厂验收

7.1 试样的检验分为供方的出厂检验、定期检验、型式检验和本公司的进货检验。 7.2 出厂检验 试样应按批次由供方质量检验部门按本标准的规定出厂检验项目进行检验,全部合格,并出具合格证后, 方可出厂。 7.3 定期检验 7.3.1 供方质检部门每 6 个月应进行一次定期检验,并应提供相应的定期检验报告。 7.3.2 定期检验项目:外观、耐腐蚀试验、附着强度等。 7.3.3 定期检验应从出厂检验合格的产品中以 5 批次为取样基数,随时从 2 批次的产品中取样。 7.3.4 定期检验若有一项不合格,则可判定该定期检验不合格。 7.3.5 定期检验不合格应停止供货、停产整顿,直至检验合格后方可恢复生产和供货。 7.4 型式检验 7.4.1 型式检验每两年进行一次。 7.4.2 型式检验时应从本评定同期内生产的并经质检验部门检验合格的产品中取样,随机在 3 批次的 产品中取样,取样基数不少于取样数的 3 倍。 7.4.3 型式检验中,若样品中有一项不合格,则判定型式检验不合格。 7.4.4 型式检验不合格,应停产整顿并停止供货,待检验合格后方可恢复生产和供货。 7.4.5 型式检验应在公认的第三方国家级质量检验机构进行,或在本公司认可的具有检验能力和手段 的检验机构进行(此时应有本公司人员参加监督)。 7.4.6 出现下列情况之一时,必须进行型式检验: 停产一年以上恢复生产或转厂生产时; 正式生产后,如原料、材料、工艺等有较大改变,可能影响产品性能时; 出厂检验与定期检验结果有较大差异时; 出现重大质量问题改进后或本公司提出要求时; 国家质量监督机构提出进行型式检验要求时。 7.5 进货检验 7.5.1 每批样件进货检验项目: 第 8 章规定的包装、标志要求; 7.2 规定的出厂检验报告和 7.3 规定的最近一次的定期检验报告。 进货检验若有一项不合格,则该批不合格。 进货检验不合格的样件,应严禁入库、使用。

5.2 耐盐雾腐蚀

试验方法参照Q/SQR.04.064中规定。

5.3 粘附强度

5.3.1 加热试验

将试样放置在(220±10)℃下存放30分钟放入,取出后直接放入15℃~25℃冷水中快速冷却,目

视检查电镀层的裂纹,剥落、气泡等异常现象。实验条件参照GB 5270中规定。

5.3.2 弯曲试验

在弯曲半径为4mm的弯曲试验机或者台钳的夹钳上,前后900反复弯曲,目视检查电镀层的状态,弯

本企业标准由范围、规范性引用文件、术语、技术要求、试验方法说明、产品出厂验收等部分组成。 本标准由奇瑞汽车有限公司汽车工程研究院提出。 本标准由奇瑞汽车有限公司汽车工程研究院归口。 本标准起草单位:奇瑞汽车有限公司汽车工程研究院。 本标准主要起草人:宁小岳

I

Q/SQR.04.047—2005

汽车零部件镀锌技术要求(试行)

2 规范性引用文件

下列文件中的条款通过本标准的引用而成为本标准的条款。凡是注日期的引用文件,其随后所有的

修改单(不包括勘误的内容)或修订版均不适用于本标准,然而,鼓励根据本标准达成协议的各方研究

是否可使用这些文件的最新版本。凡是不注日期的引用文件,其最新版本适用于本标准。

GB 4955

磁性金属基体上非磁性覆盖层厚度测量 磁性方法

产品包装要求

3 结构

3.1 母材

按图纸

3.2 保护方式 按标记

4 技术要求

4.1 基体要求

见图纸

4.2 外观要求

检测前,零件在室温下放置,镀层表面细致,均匀,无裂痕、气泡、毛细孔、褶皱、麻点、粗糙、

脱落、污物、变色及局部无镀层等表面缺陷等存在。

4.3 锌层厚度

镀锌层的分级号和经过铬酸盐处理之后的镀锌层的厚度见表1。

表1

分级号 厚度要求 使用条件及举例

1

≥3µm

腐蚀轻微的工作环境,螺纹紧固件

3

≥8µm

腐蚀中等的工作条件,如螺纹紧固件,内饰件等

6

≥15µm

腐蚀严重的工作条件,如汽车发动机、底盘零件、螺纹紧固件等

4.4 耐腐蚀要求

1

Q/SQR.04.047—2005

4.4.1 铬酸钝化层(表 2)

表2

转化膜种类

试验要求(中性盐雾)

编制:宁小岳 校对:李中兵 审核:葛宜银 批准:祁国俊 版本:00

6

2) - 30℃至80℃

所需时间为0.5~1小时

80℃至- 30℃

1) 试验循环次数按照规定进行。

2) 试验要从低温开始,

80℃

-30℃ 循环开始

0℃ 1h

0.5

~1h

1h

1个循环

0.5 ~1h

0℃ 循环结束

3

Q/SQR.04.047—2005 6 报告应包括以下内容:

—— —— —— —— —— —— ——

Q/SQR

奇瑞汽车有限公司企业标准

Q/SQR.04.047-2005

汽车零部件镀锌技术要求 (试行)

2005-05-01 发布

2005-05-15 实施

奇瑞汽车有限公司 发布

Q/SQR.04.047—2005

前言

本标准以产品标准为前提,符合国家标准、行业标准,在满足市场需求和产品性能的实际情况下制 定的。本标准适用于所有奇瑞车用镀锌的技术要求。同时在格式和内容的编排上均符合GB/T1.1-2000 和GB/T1.2-2000的规定。