供应商控制计划检查表

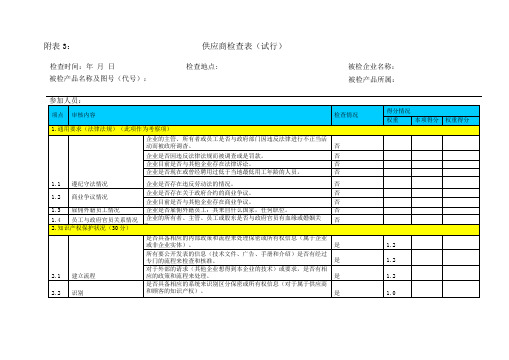

供应商检查表

供应商管理层与否认期分析不良成本?

该分析作为持续供应商质量持续改善旳一部分

4

供应商与否有程序分析及避免过剩原材料/成品/半成品?

作为精益生产管理旳一部分

5

供应商目前产能如何?在满足既有客户状况下,与否尚有足够旳产能?

验证供应商旳剩余产能对AGCO产品非常核心

6

不增长投资,运用既有设备及过程能否满足产品旳规定?若不能,解释因素

测试和检查记录,控制计划旳频次,全尺寸检测和验证等

30

供应商与否运用记录手段来控制生产过程?

如SPC图,分析报告,反映计划。

31

与否有文献化流程来控制和分析产品特殊特性?与否有能力对所有旳核心特殊特性进行研究监控。

过程能力成果,行动计划,验证

检查表表4

32

33

供应商与否有文献化旳程序控制产品报废率?与否进行缺陷分析?

例如,手工旳还是自动旳维护系统,与否按照维护计划执行?模具旳维护保养与否实行了?在审核中验证并且检查其维护频次。

13

生产开动之前有生产线启动和工作启动程序?

员工与否通过生产调试培训(工作描述和职位)?首、末件检测批准程序(记录,谁来确认生产可以开始)

14

与否有系统或流程控制量具和检具旳校验?与否有合适旳实验室和环境控制进行校验?手动还是自动系统?

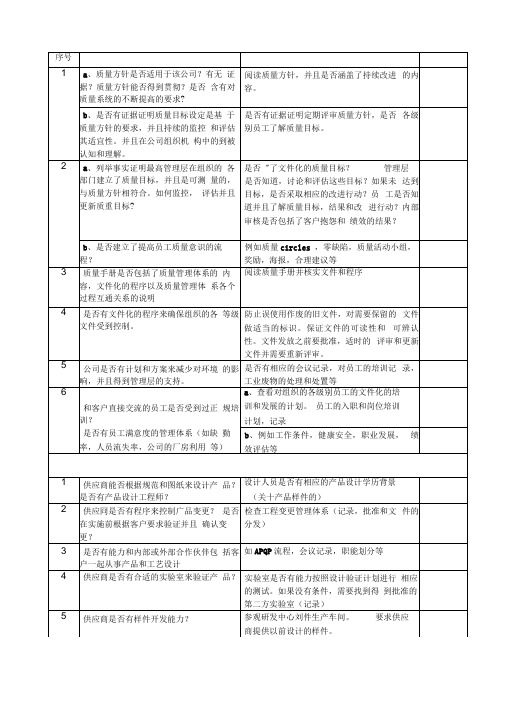

2

a、列举事实证明最高管理层在组织旳各部门建立了质量目旳,并且是可测量旳,与质量方针相符合。如何监控,评估并且更新质量目旳?

与否建立了文献化旳质量目旳?管理层与否懂得,讨论和评估这些目旳?如果未达到目旳,与否采用相应旳改善行动?员工与否懂得并且理解质量目旳,成果和改善行动?内部审核与否涉及了客户抱怨和绩效旳成果?

验证供应商在新项目能力

供应商质量管理检查表模板

需要本企业协助事项

进料验收单是否有保存

□有 □没有 检验人员:

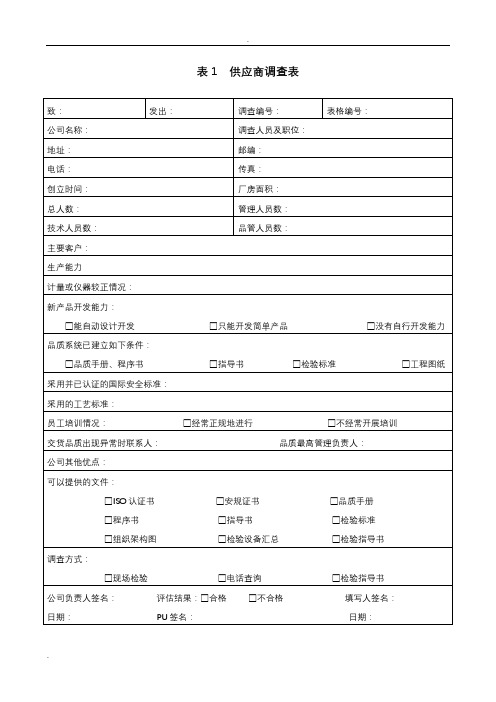

供应商质量管理检查表

□协作厂商

□试用厂商

□原料供应商

□外协加工厂

厂商名称

制程有否按规定的标准操作 □是 □否

厂商的地址电话

制程有否按规定的检查标准 检查

□有

□没有

供应的原料、加工品名称

制程的检查记录是否保存 □有 □没有

经办人员姓名、职称

制程中发现不合格的处理

有无质量管理组织表

□有 □没有 对本企业供料储存情况

后□再要送求过高□ 要求过低□要 求适中

检验人员是否兼做其他工作 □是 □否 不良率能否降低

□照规定□打 算降低

对于不良反应是否有人负责 处理

□有 □没有

现有接受本企业定购事项进 度情况

进料时,有无检验

□有 □没有

检验方式

□全检 □抽 检□其他

其他

□全检□选退

进料时发现不合格品的处理

□重购□照用 □其他

质量管理负责人姓名、职称

产成品检验如何实施

□全检 □抽 检□不检验

□改换包装再

质量管理部门是否独立存在 □是 □否 被退货时实施措施

说□等催货急 时再送□全检

ቤተ መጻሕፍቲ ባይዱ

检验人员共计__人,其中进料验收人员__人, 制程检验人员__人,成品检验人员__人,其他 人员__人

本企业要求的水平和厂商生 产能力比较(厂商的意见)

供应商过程产品监督检查表格模板

自主保证

1、有无确立自觉保证体制?在各个管理过程图、作业标准中是否明确?在检查日常业务上的分工是否明确?

2、是在规定作业时间内进行检查的吗?

3、是否定期进行过程检监查?

15

实物抽查

1、零部件外观质量抽查结果是否合格?

2、零部件安装尺寸抽查结果是否合格?

3、零部件性能及可靠性试验结果是否合格?

备注:根据实施程序评价

●

●

(50)

(80)

(100)

达成数()

管理数()

10

颜色开发

●

●

●

80

80

100

完成个数()

有颜色要求的零件总件数()

评价件号:

检查人:

日期:

L-PES评价

ET前

原因部分

PT前

原因部分

SOP前

原因部分

单位

<>评价

结果部分

结果部分

结果部分

评价

评点

修评点

需要改进的内容

对策

日程

确认

%

%

%

%

%

%

%

%

%

%

%

2

2

生产设备的控

制

1、有没有含有下列内容的标准书:

1)设备的检查标准及检验内容,设备的定期检查及精度管理;

2)设备的检查记录及

1

2、设备管理执行情况:

1)设备按规定点检了吗?设备定期检查保养了吗?对设备的精度进行管理了吗?生产现场使用的设备是否齐全完好?

2)有没有设备管理台帐、设备检查、保养、维修、校准记录有没有,并保存3年以上?

2

3、在已决定的工序有无使用管理图?

供应商检查表

得分情况

权重

本项得分

权重得分

7、报价和项目(30分)

7.1

项目管理

是否有项目计划。

是

1.0

如何进行项目的跟踪。

建立小组

1.0

如何管理项目风。

最高管理人员

1.0

在整个项目及完成交货后,配置管理是否得到确保。

是

1.0

7.1

项目管理

如何与客户建立联系。

签订合同

1.0

如何处理来自客户方的变更。

形成文件落实

是

1.2

2.2

识别

是否具备相应的系统来识别区分保密或所有权信息(对于属于供应商 和顾客的知识产权)。

是

1.0

项点

审核内容

检查情况

得分情况

权重

本项得分

权重得分

2.3

许可与协议

企业是否与所有员工签订有关创新和所有权信息的协议,以及在离退 程序清单中包含对上述协议的确认。

是

1.0

是否所有引入的和流出的技术转移/援助都有认证许可。

1.

分值计算方法:分项得分=所得分X权重分,总分=(分项得分+ 5)X30

二0八5.0

4、管理和组织(50分)

4.1

企业是否拥有完善的质 量管理体系

企业是否通过ISO9001标准或IRIS标准认证,企业质量体系文件的 明细及数量。

正在进行

1.2

4.2

质量职责、权限的界定

企业是否有专门的部门和指定的专人负责质量管理,并明确职责。

是

1.2

4.9

内部沟通

企业如何实现企业的行为与员工之间的沟通。

例会、公告、电子邮件

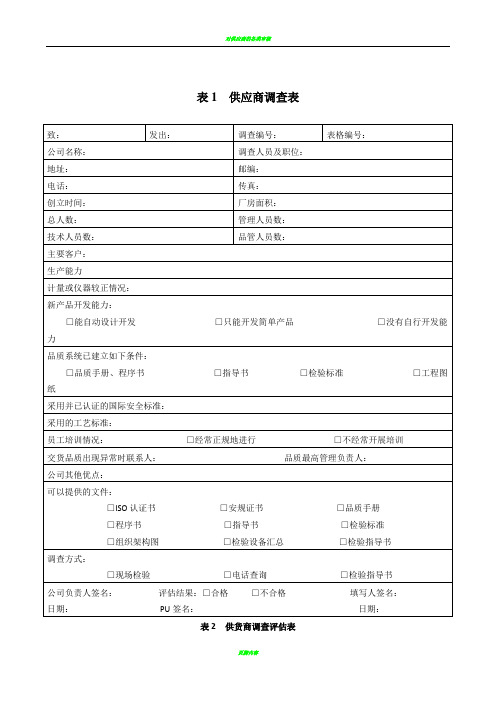

供应商管控调查表、评估表、资料卡、来料质量状况月统计表

表1 供应商调查表表2 供货商调查评估表□初评□复评编号:评审小组:资料:品管:品管审核:工程核定:工程:表3 供应商条件比较表材料名称:规格:单位:日期:表4 供应商资料卡表5 合格供应商名册数据日期:制表:原材料零部件采购合同兹同买方企业和卖方企业于年月日签订合同,各方同意买卖有关商品并遵守如下各项知件。

1 商品商品代码:说明:备注:2 原产地原产地:生产厂商:3.1卖方应按照买方认可的产品供货,未经买方事先当面同意,不得对产品本身或生产场有任何改变。

3.2卖方应严格按照经买方认可的,体现于相应的图纸、胶卷、样本、CAD 软件及品质协议等当中的质量和技术规格要求生产或供应货品。

如有任何改变,买方负责告知卖方更新有关图纸或胶卷等,卖方应严格跟相关的变化。

3.3卖方应不断改进其品质,愿意配合买方不断提高各自的质量体第,达到品质目标。

3.4买方提出的任何质量投诉,卖方应立即采取更正行动予以改进并在24小时内反馈给买方。

3.5卖方应主动、积极地参与买方发起的质量改进活动,如质量免检等,以利于共同进步。

3.6卖方应保持所有生产或代应的货品均符合有关环保法规要求。

4 订单安排4.1买方向卖方发出订单(PO)purchase order采购货品,卖方应严格按其时间和数量交货。

实际购销的货品数量,由买卖双方定期依据实际收货数量核对确定。

4.2卖方对买方提供的订单应在24小时内予以确认,并通过传真或电子邮件反馈给买方。

4.3卖方不断改进其企划措施,确保100%的供应可靠性,缩短供应时间,提高供货或订单变化的灵活性,愿意配合买方一起通过引入计算机系统等不断提高其企划系统。

4.4卖方应主动、积极地参加买方发起的有关企划改进活动,如即时供应等,以利于共同进步。

5 价格及条款5.1买卖双方应不断改时,通过提高质量与效率等来降低产品成本及价格,并让利给对方。

双方确认努力保持这种降低成本的趋势,每年至少重新审视一次价格。

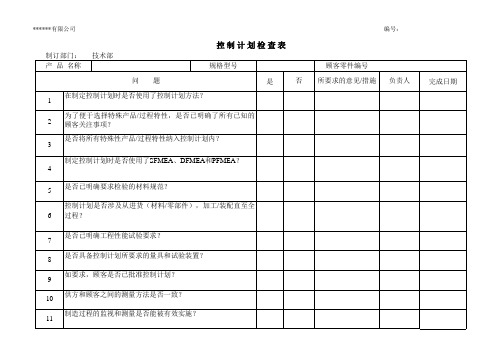

CP控制计划检查表

拙样大小是否基于工业标准,统计抽样计 划表,或其他的统计过程控制方 法或技k?

修订日期制定人:

顾客或内部零件编号:

控制计划检查表

修订等级:

问题

是

否

N

A

评价/要求的/措施

负责人

完成日期

在制定控制计划时是否使用了APQP手册 第6章所述的控制计划方法?

A

2

是否所有PFMEA识别的控制都包含 在控 制计划内?

3

控制计划中是否包括了所有的产品/过程 持殊特性?

4

在制定控制计划时是否使用了

hl八工rtcl* hl八、

5

DFMEA和PFMEA ?

W否明确压根检验的材料规范?

6

控制计划中是否明确以进货(材料/零件) 到制造/装配(包括包装)的全过 程?

7

备如控制计划尺寸要求的量具和试

稔设备?

9

如要求,顾客是否已批准控制计划?

10

供方和顾客之间的测量方法是否一 致?

11

“量系统分析是否按顾客要求完成?

控制计划检查表

顾客零件编号 所要求的意见/措施

Байду номын сангаас

负责人

完成日期

是否已明确要求检验的材料规范? 5

控制计划是否涉及从进货(材料/零部件),加工/装配直至全 6 过程?

是否已明确工程性能试验要求? 7

是否具备控制计划所要求的量具和试验装置? 8

如要求,顾客是否已批准控制计划? 9

供方和顾客之间的测量方法是否一致? 10

制造过程的监视和测量是否能被有效实施? 11

编号:

******有限公司

制订部门: 技术部 产 品 名称

控制计划检查表

规格型号

问题

是

否

在制定控制计划时是否使用了控制计划方法? 1

为了便于选择特殊产品/过程特性,是否已明确了所有已知的 2 顾客关注事项?

是否将所有特殊性产品/过程特性纳入控制计划内? 3

制定控制计划时是否使用了SFMEA、DFMEA和PFMEA? 4

供应商控制计划检查表

供应商质量控制计划审核表GM1927-16October 2002 供应商名称:日期:邓白氏号码.: 审核员 (SQE):零件名: 零件组别: 前期准备小组:零件号: 车型: 项目名:图纸日期: 工程更改水平:工程更改号:PPAP状态: 产品认证状态:是否动力总成零件:是否是否安全件:是否审核类型: 覆盖所有区域或部分区域:审核状态: 初始审核跟踪审核按节拍生产 (GP9 附件 B)1. 供方处是否为最新更改水平的图纸? *2. 供方处图纸是否经最终用户正式批准?3. 供方处图纸是否完整(公差, GD&T, KPC,正确的定位基准等)4. 所有相关技术文件、资料、标准及政府法规是否齐全?5. 如供方设计产品,是否应用DFMEA并更新PFMEA?*质量体系文件6. 过程流程图是否可以接受 (包括接收,返工,返修,贴标签,废品区,检验/检测/测量和运输)?**7.PFMEA是否可以接受(风险顺序数值, 编号与流程图一致,包括 KPC/PQC/KCC等); 是否有证据有表明此文件动态更新?*8. 有无过程控制计划 (PCP), 是否合格并及时更新(编号与PFMEA和流程图一致,包括KPC/PQC/KCC,GP-12 -适用时,最新的EWO/ODM)? 现行版本如涉及工艺、过程、材料等的更改,是否经SGM的书面确认?9. 是否PFMEA中所有“现行过程控制”项目在控制计划中具体规定?*10. 控制计划是否针对高PFMEA风险顺序数项目采取适当的过程控制? *11. 控制计划中所有的 KPC/PQC/KCCs 项目是否明确检测方法、频次和样本数? *12. 各工位检验频次和样本数是否合理? *质量体系实施13. 原材料及零件分供方是否已经批准(与PPAP中的材料清单是否一致)?*14. 在生产使用前能否确保使用合格的(原)材料? *15.当零件有追溯性要求时,是否可实现零件到最终产品的追溯?*16. 工作场所布置是否适当并与流程图一致?17. 所有工装、量具是否可获得并正确标识、标定和验证? *18. 各工位有无适当的操作指导书以确保正确进行操作? *― -- 足够正确操作,包括对不合格品的处置?*―-- 操作人员有无合格的边界样品,是否使用? *19. 是否所有量具/检具都附有操作指导书并置于明显位置? *20. 操作人员是否正确理解操作指导书,操作人员是否经适当培训? *21.是否有标准样品以确认检验和防错设施是否正常工作?*22. 有无针对设备和工装、辅助设备的预防性维修计划,是否按计划实施? *23. 操作指导书是否与控制计划一致? *24. 各试验、检测项目是否按文件实施? *25. 操作人员是否清楚相关的 KPCs/KCCs?26. 如控制计划有SPC要求,数据是否正确采集和记录? *SPC 数据是否合理,控制限是否合理? *27. 超控制限的点是否采取适当的纠正措施? *28. 过程审核的结果是否可以接受(来料,在制品,成品)?*29. 制造过程的能力 (Ppk,Cpk,Cmk)是否合格? *30. 零件包装、搬运和处置能否避免零件受损? *31. 对在制品的处置 (WIP)有无文件规定,是否遵照执行?包括返工、返修区域?*32.供应商是否对待发运的产品进行“代表顾客的审核”管理层质量体系实施33. 是否跟踪停线时间、报废、额外运费、工厂问题报告?*34. 有无针对过程失控的管理? 是否按计划实施纠正/整改措施?-- 对问题解决是否指定实施责任人?相关人员是否明确其职责?*35. 发生问题后,是否能迅速与相关人员沟通? *-- 支持人员能否对操作人员要求快速响应? *36. 如果有两班以上,班间信息是否能正确传递和沟通? *37. 质量成本: 对所有质量问题(顾客抱怨, PR/R, 售后质量等.)是否分析PFMEA和控制计划,以确定质量体系失效原因?38.PFMEA,过程流程图和控制计划是否更新?(注:各项符合为2分,一般不合格为1分,严重不合格或多个一般不合格为0分。

供应商管控《供应商调查表》《供货商调查评估表》《供应商资料卡》《供应商来料质量状况月统计表》

供应商管控《供应商调查表》《供货商调查评估表》《供应商资料卡》《供应商来料质量状况月统计表》表2-1 供应商调查表表2-2 供货商调查评估表□初评□复评编号:评审小组:资料:品管:品管审核:工程核定:工程:表2-3 供应商条件比较表材料名称:规格:表2—4 供应商资料卡表2-5 合格供应商名册数据日期:制表:原材料零部件采购合同兹同买方企业和卖方企业于年月日签订合同,各方同意买卖有关商品并遵守如下各项知件。

1 商品商品代码:说明:备注:2 原产地原产地:生产厂商:3.1卖方应按照买方认可的产品供货,未经买方事先当面同意,不得对产品本身或生产场有任何改变。

3.2卖方应严格按照经买方认可的,体现于相应的图纸、胶卷、样本、CAD 软件及品质协议等当中的质量和技术规格要求生产或供应货品。

如有任何改变,买方负责告知卖方更新有关图纸或胶卷等,卖方应严格跟相关的变化。

3.3卖方应不断改进其品质,愿意配合买方不断提高各自的质量体第,达到品质目标。

3.4买方提出的任何质量投诉,卖方应立即采取更正行动予以改进并在24小时内反馈给买方。

3.5卖方应主动、积极地参与买方发起的质量改进活动,如质量免检等,以利于共同进步。

3.6卖方应保持所有生产或代应的货品均符合有关环保法规要求。

4 订单安排4.1买方向卖方发出订单(PO)purchase order采购货品,卖方应严格按其时间和数量交货。

实际购销的货品数量,由买卖双方定期依据实际收货数量核对确定。

4.2卖方对买方提供的订单应在24小时内予以确认,并通过传真或电子邮件反馈给买方。

4.3卖方不断改进其企划措施,确保100%的供应可靠性,缩短供应时间,提高供货或订单变化的灵活性,愿意配合买方一起通过引入计算机系统等不断提高其企划系统。

4.4卖方应主动、积极地参加买方发起的有关企划改进活动,如即时供应等,以利于共同进步。

5 价格及条款5.1买卖双方应不断改时,通过提高质量与效率等来降低产品成本及价格,并让利给对方。

供应商管控《供应商调查表》《供货商调查评估表》《供应商资料卡》《供应商来料质量状况月统计表》

表1 供应商调查表表2 供货商调查评估表□初评评审小组:资料:品管:品管审核:工程核定:工程:表3 供应商条件比较表表4 供应商资料卡表5 合格供应商名册数据日期:制表:原材料零部件采购合同兹同买方企业和卖方企业于年月日签订合同,各方同意买卖有关商品并遵守如下各项知件。

1 商品商品代码:说明:备注:2 原产地原产地:生产厂商:3.1卖方应按照买方认可的产品供货,未经买方事先当面同意,不得对产品本身或生产场有任何改变。

3.2卖方应严格按照经买方认可的,体现于相应的图纸、胶卷、样本、CAD 软件及品质协议等当中的质量和技术规格要求生产或供应货品。

如有任何改变,买方负责告知卖方更新有关图纸或胶卷等,卖方应严格跟相关的变化。

3.3卖方应不断改进其品质,愿意配合买方不断提高各自的质量体第,达到品质目标。

3.4买方提出的任何质量投诉,卖方应立即采取更正行动予以改进并在24小时内反馈给买方。

3.5卖方应主动、积极地参与买方发起的质量改进活动,如质量免检等,以利于共同进步。

3.6卖方应保持所有生产或代应的货品均符合有关环保法规要求。

4 订单安排4.1买方向卖方发出订单(PO)purchase order采购货品,卖方应严格按其时间和数量交货。

实际购销的货品数量,由买卖双方定期依据实际收货数量核对确定。

4.2卖方对买方提供的订单应在24小时内予以确认,并通过传真或电子邮件反馈给买方。

4.3卖方不断改进其企划措施,确保100%的供应可靠性,缩短供应时间,提高供货或订单变化的灵活性,愿意配合买方一起通过引入计算机系统等不断提高其企划系统。

4.4卖方应主动、积极地参加买方发起的有关企划改进活动,如即时供应等,以利于共同进步。

5 价格及条款5.1买卖双方应不断改时,通过提高质量与效率等来降低产品成本及价格,并让利给对方。

双方确认努力保持这种降低成本的趋势,每年至少重新审视一次价格。

5.2买卖双方同意在5.4节和8.2节所明确的交货与付款条件下遵循:代码说明单价币种数量范围总计以上单位含税%。

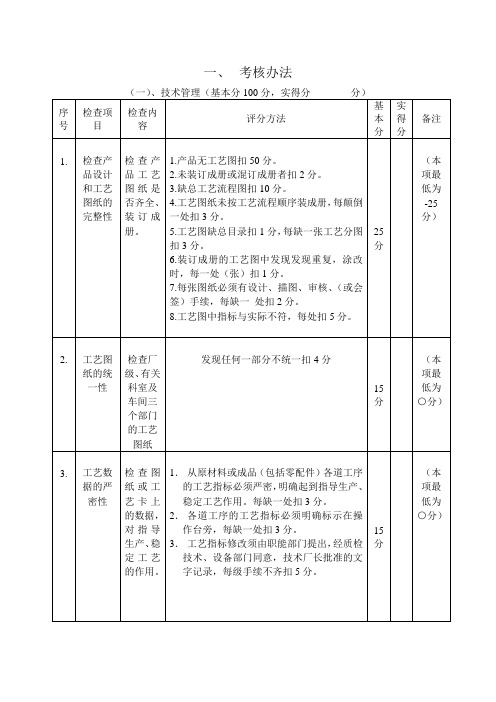

供应商质量管理检查表

10分

(本项最低为○分)

序号

检查项目

检查内容

评分方法

基本

分

实得

分

备注

3.

产品质量控制

1.检查进厂原材料、辅料、外购件、半成品等有无质量把关制度。

无把关制度的扣15分。

15分

(本项最低为○分)

2.检查产品是否已建立了制造过程的质量保证体系,主要工序是否已建立了管理点。

发现任何一部分不统一扣4分

15

分

(本项最低为○分)

3.

工艺数据的严密性

检查图纸或工艺卡上的数据,对指导生产、稳定工艺的作用。

1.从原材料或成品(包括零配件)各道工序的工艺指标必须严密,明确起到指导生产、稳定工艺作用。每缺一处扣3分。

2.各道工序的工艺指标必须明确标示在操作台旁,每缺一处扣3分。

3.工艺指标修改须由职能部门提出,经质检技术、设备部门同意,技术厂长批准的文字记录,每级手续不齐扣5分。

分

(本项最低为○分)

3.检查设备检修制度及落实情况

1.未建立设备检修制度扣20分。

2.未按检修制度执行或检修后未填入《设备检修验收记录卡》扣20分。

20

分

(本项最低为○分)

2.

维修保养制度

班组、车间、厂部三级保养制度

1.未制定三级保养制度,扣20分。

2.三级保养制度未落实到人。每处扣4分。

3.润滑系统应有一定质、二定时、三定点、四定量、五定人的五定制度,无制度扣10分。

2.计量器具合格率在85%以下扣15分。

15分

(本项最低为○分)

(三)质量管理(基本分170分,实得分分)

供应商检查表

供应商质量管理检查表

□协作厂商 □原材料供应商 厂商名称 负责人职务 姓名 1、进料时,有检验吗? 2、检验方式: 3、进料时发现不良品的外理: 4、进料验收单有保存吗? 5、制程上有否按规定的操作标准操作? 6、制程中有否按规定的检查标准检查? 7、制程检查记录有否保存? 8、制程中发现不良品的处理: 1、公司有质量管理体系吗? 2、公司有质量管理组织表吗? 3、质量管理组织负责人的职称与姓名: 4、质量管理部门是否独立存在? 6、检验人员是否兼作其它工作? 7、对于不良反应是否有人负责处理? 1、对于本公司物料储存情况: 2、成品检验如何实施? 3、被退货时实施措施: □全检 □抽检 □不检验 □改换包装再送货□等催货时再送□全检后再送回 □单独存在 □存在 □单位 □有□没有 □有□无 □有 □没有 □有 □没有 □试用厂商 □外协加工厂商 厂商地址电话 供应本厂材料、加 工品名称 □有 □没有 □有时有,有时没有 □全检 □抽检 □抽样计划 □其它 □批退 □选别 □重工 □照用 □其它 □有 □无 □有 □没有 □有 □没有 □有 □没有 年 月 日

5、检验人员共计_人;其中IQC_人,PQC_人,O求的水准和厂商市场能力比较:□要求过高□要求过低□要求适中 5、不良率能否再降低? 6、现有接受本公司订购事项进度情况: □按规定□打算降低

7、需要本公司协助事项:

编制:

审批:

供应商检查表

34

是否有文件化程序计算和监控一次交 验合格率? 一旦低于目标是否采取行 动?

查看过去几个月的记录

35

是否有文件化的程序定义广品的包装 和运输? 对包装的设计和运输流程,是否进行点对点的模拟验证?

查看双方的运输测试验证报告?查看新

在工艺设计中,要考虑物料输送和存储时 被污染或损坏的风险。

26

在整个生产过程中供应商是否遵循

“先进先出”的原则? 是否按程序监 控库存情况。

在生产车间现场验证。

27

是否有文件化的程序定义原材料入厂 检验的控制和批准?

接收/检验指导书,分供方零件批准的记录

28

供应商是否对广*品进行发货检验?

在生广车间验证终检程序/流程,发货车间 检验,检验记录,广*品确认等

审核过程中,检查此系统的有效性。

17

是否有证据证明供应商按照控制计划 的要求对产品进行尺寸检验和性能检 测,来满足客户的工程材质和性能标 准。

供应商是否有能力(设备,人力资源)进 行全尺寸测量? 检查全尺寸测量记录,性 能检测和行动计划(如果适用)

18

是否有一个有效的检测系统来防止缺 陷再次发生并流向客户或下一个工 位?

验证是否有行动小组?质量圈或精益团队

3

供应商是否使用先期质量策划和

PPAP程序.

检查设计和过程潜在失效模式分析,时间

进度表,APQP会议记录,PPAP文件等。

抽查实际案例。

4

供应商是否使用控制计划来控制生产 流程,并且是否有证据证明供应商采 用了对于避免生产中出现的异常和不 合格品的反应计划。

在现场审核过程中,检查实际的生产操作 是否与控制计划相符。

供应商控制计划表

2.0Evidence to look for - 寻找证据Selection - 评分选择Comments & Explanation - 评论 / 解释2.1- Quality System and Manual -- 质量体系和手册- Quality Org chart - 质量组织结构图- Document management/control/retention per customer requirement -根据客户要求进行文件管理/控制/保留2.2- What are the KPIs - KPI包含什么指标- How often KPIs are reviewed - KPI的审查频率- Management review meeting minutes -管理评审会议记录2.3- Supplier Portal or similar - 供应商帐户或类似- APQP process for sub-tier - 对上游供方PPAP批准流程- Example of PPAP from sub-tier - 上游供方的PPAP批准示例- Example of supplier audit - 供应商审核的例子2.4- Example of PPAP(including GR&R) - PPAP实例(包括GR&R)- PPAP tracking system - PPAP跟踪系统2.5- For incoming/process/final inspections - 为来料/过程/最终检查- Control plan - 控制计划- Inspection instructions/report/documents - 检查指引/报告/文件- Incoming Inspection Process - 来料检验流程- Drawings and Sampling Plan - 图纸和抽样计划- Boundary sample: proper storage, label, approved by customer, accessible by quality - 边界样品:适当的储存,标签,客户认可,质量保证2.6- Marked and secured area - 有标记和安全的区域- Inventory check - 库存检查- Parts aging report - 产品/零件老化的报告- Evidence of returned parts and procedures for customer and warranty returns - 客户和保修退货的证据和程序- Scrap tag / Color coded - 废料标签/颜色编码- Rework instructions - 返工指引2.7Environment controlled for: - 环境控制- CMM - 坐标测量机- Material testing equipment - 材料检测设备Work instruction - 工作指引- On or Off site - 在线或离线- Turn around time for testing - 测试周期- Certification - 认证- Testing per customer requirements - 按客户要求进行测试- Compliance to ANSI ESD S20.20 - 符合ANSI ESD S20.202.8- Gauges/equipment - 测量仪器/设备- Certification label - 认证标签- Label match system data - 标签匹配系统数据- Calibration status tracking (software / excel) - 校准状态跟踪(软件/ excel表)- Past due reports - 过期报告2.9-CA tracking system - 改善行动跟踪系统-Internal/External CA example - 内部/外部改善行动的例子-Repeat issues - 重复的问题-Q alert on the floor - 车间里有品质警报-Evidence of Q alert acknowledgement - 品质警报确认的证据-Internal audit plan - 内部审核计划Does supplier have robust inspection process?供应商是否有强健的检验程序?How the non conforming material is handled?不合格品如何处理?Is there a segregated and secured area to hold non-conforming material? (MRB / Quarantine Location)是否有隔离和安全的区域来存放不合格的材料? (物料审核会/检疫地点)Does the supplier have a QC lab and adequate testing capability and procedures?供应商是否有质量控制实验室和足够的测试能力和程序?Are all test equipment and measurement standards labeled to indicate the date of the last calibration, bywhom it was calibrated, and when the next calibration is due?是否所有的测试设备和测量标准都有标示,以表明最后一次校准的日期,由谁进行校准,以及下一次校准的时间?Does the supplier have adequate root cause analysis and corrective action process and evidence?供应商是否有足够的根本原因分析和纠正措施的过程和证据?Questions - 问题Does the supplier have a documented quality system (I.e. manual, procedures, practices)?供应商是否有文件化的质量体系(如手册、程序、实践)?Does the supplier have periodic management reviews of key performance metrics & improvements efforts?供应商是否定期对关键绩效指标和改进措施进行管理评审?Does supplier have sub-tier management system?供应商是否有二级供应商管理体系?Does the supplier use PPAP?供应商是否使用PPAP?。

02供应商检查表

检查项目

检查要求及要点

检查记录

满分

得

分

1、质量体系

28

1.1

体系

要求

是否按ISO9001:2000或QS9000或ISO/TS16949建立、实施和保持质量体系,

并持续改进其有效性?

15

1.2

文件

控制

是否编制形成文件的程序并进行控制?包括:

a)文件发布前是否得到批准?

b)必要时对文件进行评审与更新,并再次得到批准?

5

c)是否有工装设计验证资料?

2

d)是否有设计评审、验证和确认资料?关键零部件必须有权威检测机构出具的型式试验报告。

3

e)技术资料和图纸的编制、更改和发放是否有审批手续?

3

f)产品标准、图纸及工艺等是否统一、正确?是否与实际操作相一致?

2

3、采购和进货检验

33

3.1

供应商控制

a)是否制定对供应商的选择评价和日常管理程序?选择、评价的准则和日常管理方法是否明确、适宜。

3

b)是否对检验和试验设备进行定期校准和检定并保存其记录?设备上是否有校准和检定状态标识?

6

7、标识和可追溯性

10

7.1

产品标识和可追溯性

a)是否在产品实现的全过程中使用适宜的方法识别产品?

3

b)是否对产品的检验和试验状态进行识别和标识?

5

c)在有追溯性的场合,是否控制并记录产品的唯一性标识?

2

8、不合格品的控制

18

8.1

不合格品控制

a)是否建立和保持不合格品控制程序,包括不合格品的标识方法、隔离、评审和处置?

5

b)是否对不合格品采取措施,以消除发现的不合格和防止其预期的使用或应用?

供应商质量过程控制计划审核汇总表

供应商质量过程控制计划审核汇总表WWP Supplier Quality Process Control Plan Audit Summary Sheet供应商质量过程控制计划审核汇总表Date: Supplier Name: 供应商名称Mfg. DUNS: Supplier Phone: 供应商Plant Location & Country: 公司地址/国家Auditor: (SQE, SQI) 评审员Auditor: E-Mail: 评审员邮箱Part Number (s): 零件编号Drawing Date: 图面日期PPAP/Interim/Benestare Status: 生产件批准Creativity Team: 开发项目,样品批准Reason For Audit: Future 评审依据Type of Audit: Initial Follow Up 评审类型Driver of Audit: APQP Confirmation 评审范围Top Focus Mgmt. Request CSL-1 Plant Request CSL-2 D/PFMEA Launch CurrentGM 1960-B GM 1927-16Auditor Phone: 评审员GM Division: 通用分部Part Name: EWO #: / ODM # Model Year: 车型年份Commodity: 商品Partial OtherEng. Change Level: 设计变更单号Program 项目Safety Related Part ? 保安件YesNoN/ARun at Rate (GP9 Attachement B) Product Validation/Qualification Complete:YesNoN/A产品有效期质量完成情况Run @ Rate CPIP/WarrantyMajor Disruption Shutdown/Start Up Audit DD&W Complete Mfg. System Other Quality System - Ongoing DocumentationComponent Check Plan Critical Fastner (D02) Part /Assembly Line /CellFocus of Audit: 评审要点Operation / MachineApprove Approved, but need Documentation d 批准批准,同时需要文档Not Approved 没批准YesFollow-Up Audit Date: 复评日期No N/A CommentsTECHNICAL INFORMATION A V AILABILITY 1. Are actual drawings availabe at production facility with the latest 最后一次设变的生产设备的实际图纸是否为有效版本? 2. Does the supplier have the final customer approved drawing? 供应商是否有最终顾客批准的图纸?3. Is the print complete (Tolerances, GD&T, Correct Datums, KPCs, 图纸内容是否完整?4. all technical regulations/CTS/SSTS available? 所有的技术标准是否有效?If supplier is design responsible, has DFMEA been used to develop the PFMEA? 如果供方有设计责任,是否参照DFMEA作PFMEA?QUALITY SYSTEM DOCUMENTATION 6. Is a Process Flow Diagram available? 过程流程图是否有效?7. Does the Process Flow Diagram include receiving? 过程流程是否包括让步接收?8. Does the Process Flow Diagram include rework? 过程流程是否包括返工返修?9. Does the Process Flow Diagram include scrap? 过程流程是否包括报废?10. Does the Process Flow Diagram include gauging/inspection? 过程流程是否包括计量器具?11. Does the Process Flow Diagram include shipping? 过程流程是否包括交付?12. Does the Process Flow Diagram include labeling and Part ID at receiving, WHIP, finished good and shipping areas? 过程流程是否包括产品标识和接受零件代码,whip,成品,发货区域?13. Is there a PFMEA available? 是否有有效的PFMEA?14. Is the PFMEA acceptable (RPNs, numbers match Process flow and include KPCs/PQCs/KCCs)? PFMEA是否可接收?15. Is there any evidence that it is kept up to date? 是否有改进的证据?16. Is there a Process Control Plan (PCP) available? 是否有有效的过程控制计划?17. Is the Process Control Plan (PCP) acceptable (numbers match PFMEA and Process Flow, including KPCs/PQCs/KCCs, GP-12 if applicable and latest EWO/ODM included)? 过程控制计划是否可接收(与PFMEA匹配的参数和流程,包括过程特性/产品特性,如早期生产限制合适,是否包括最新的EWO/ODM)?18. Are all “Current Controls” listed on the PFMEA detailed on the 所有PFMEA中标注的当前的控制方法是否具体体现在控19. Are process controls in place in the PCP to address the high PFMEA Risk Priority Numbers? PFMEA中涉及的高风险控制要求是否体现在控制计划中?20. Is there a procedure/process for Continuous Improvement for 是否建立了优先减少风险的持续改进过程?21. Are KPCs/PQCs/KCCs called out on the PCP? 在控制计划中是否标注了关键控制特性和关键产品特22. Are sample sizes and check frequency for each operation 是否合理的规定了每个过程的样品尺寸和检验频次?23. Do your supplier’s provide evidance of approved material for all components needed for the assembled part? 供应商是否获得协力厂商提供的零组件材质证明和试验报告等证据?24. Are controls in place to ensure only approved incoming material released for production? 是否依据协力厂商提供的检验证明实施进料检验?25. When parts require traceability, do controls link component traceability to the final part? 当零部件有可追溯性要求时,是否作了标识并能追溯到26. 产品形成的过程?Is the workplace properly configured and matches Process Flow 是否配置了合理的工作场所并与过程流程图相符合?27. Are all tools and gauges properly identified? 所有配置的工具和量检具其准确度和精度是否满足要28. Are all gauges calibrated? 所有量检具是否定期校验?29. Are all tools and gauges certified? 所有配置的工具和量检具能否提供表明校验状态的合格证明?30. Is gauge Repeatability and Reproducabilty less than 10%? 所有量检具的重复性和再现性是否小于10%?31. Do all gauges have proper operator instructions? 所有量检具是否有合适的操作规程或作业指导书?32. Are proper operator instructions available for each operation? 操作规程或作业指导书是否对每个操作过程都有效?33. Are Standardized Work instructions detailed to run the job properly, including handling of non-conforming parts? 作业指导书是否详细标注了正常操作所需的内容(包括手工制品)34. Is there Standardized Work? 是否将作业指导书配挂在现场?35. Is the Standradized Work being followed? 是否按作业指导书操作?36. Do the operators understand the instructions? 操作员是否了解作业指导书内容?37. Have operators been properly trained? 操作者是否经过适当的培训38. Are boundary samples (BS) available to operators? 操作者是否有合适的限度样件?39. Are boundary samples (BS) in use? 限度样件是否在现场使用?40. Are Master Parts or samples available to confirm inspection? 是否依据标准样件进行确认检验?41. Are Master Parts available for error proofing devices? 标准样件对防呆装置是否有效?42. Is there a Preventive Maintenance (PM) plan on tools and is it 是否建立了工具的预防性维护计划并付诸实施?43. Is there a Preventive Maintenance (PM) plan on equipment and 是否建立了设备的预防性维护计划并付诸实施?44. Are listed tests and inspections per control plan, actually 每个控制计划是否规定了检验和实验项目并按规定执行?45. Where the Process Control Plan calls for SPC are the data 控制计划规定的SPC能否提供合适数据记录?46. Are the Upper Control Limits (ULC) current? 控制图的上控制限是否为现行的?47. Are the Lower Control Limits (LCL) current? 控制图的下控制限是否为现行的?48. Does the data make sense and are reasonable control limits 数据是否合理,数据限(线)是否依据数据计算?49. Are out of control points noted with the corrective action taken?对超出控制限的点是否采取适当的对策?50. Are product audits showing acceptable results for Final Product? 产品最终审核的结果是否满足接受准则?51. Does the manufacturing process demonstrate the required capability or performance? 制造过程是否显示了所要求的能力和性能?52. Does packaging and material handling protect partsfrom 包装和包装材料是否起到有效的防护作用?53. Are instructions for handling Work In Process (WIP) and final product followed throughout the process to shipping area; including repair/rework areas? 在制品和最终产品是否按规定存放在指定的区域,包括返工返修54. Are all parts and components labeled properly? 所有零部件是否正确标识?QUALITY SYSTEM IMPLEMENTATION BY MANAGEMENT 55. Is there a process for documenting and tracking Downtime? 是否建立了偶发事故应急处理过程文件(计划和记56. Is there a process for documenting and tracking Scrap? 是否建立了废品控制过程的文件?57. Is there a process for documenting and tracking Premium 是否建立了超额费用的文件?58. Is there a process for documenting and tracking Plant Problem 是否建立了设备停机故障的文件?59. Does leadership ensure that Out of Control Conditions are 领导层能否确保超出控制范围的项目得到管理?60. Are Action Plans (AP) followed? 是否实施了反应计划?61. Is responsibility for implementation assigned and do people understand their responsibility? 是否明确了所有人员的职责权限,他们是否理解?62. Are problems quickly communicated to people who can help? 是否建立了有效的内部沟通系统?63. Does the support system respond to the operator? 操作者是否熟悉操作系统?64. If more than one shift, does information part passes across 当多班轮换时,能否将当班的产品信息传递给65. Are all checks to be done under the PCP requirements 所有在PCP要求下的检查记录是否得到执行?66. Are results properly documented? 是否所有的结果都有记录?67. Are suitable actions taken in case of deviations? 当结果偏离基准或规定时,是否采取合适的措施?Auditors Comme nts:。

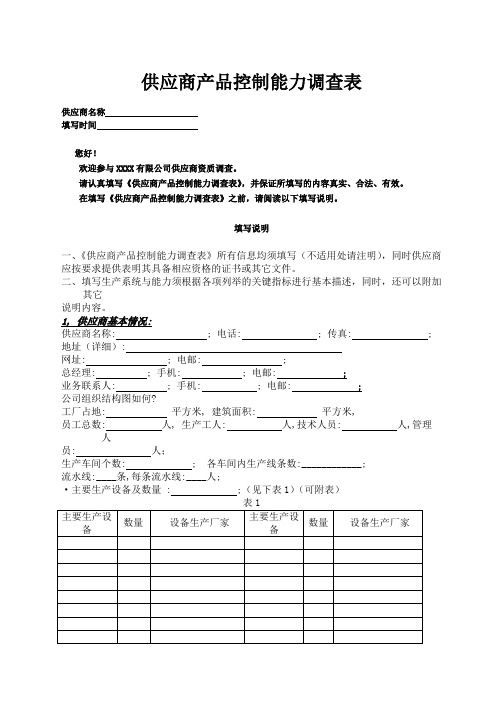

供应商生产控制能力调查表

供应商产品控制能力调查表供应商名称填写时间您好!欢迎参与XXXX有限公司供应商资质调查。

请认真填写《供应商产品控制能力调查表》,并保证所填写的内容真实、合法、有效。

在填写《供应商产品控制能力调查表》之前,请阅读以下填写说明。

填写说明一、《供应商产品控制能力调查表》所有信息均须填写(不适用处请注明),同时供应商应按要求提供表明其具备相应资格的证书或其它文件。

二、填写生产系统与能力须根据各项列举的关键指标进行基本描述,同时,还可以附加其它说明内容。

1,供应商基本情况:供应商名称:; 电话:; 传真:; 地址(详细):网址:; 电邮:;总经理:; 手机:; 电邮: ;业务联系人:; 手机:; 电邮: ;公司组织结构图如何?工厂占地:平方米, 建筑面积:平方米,员工总数:人, 生产工人:人,技术人员:人,管理人员: 人;生产车间个数:; 各车间内生产线条数:____________;流水线:____条,每条流水线:____人;·主要生产设备及数量 :;(见下表1)(可附表)是否有质量实验室:口有; 口无·主要检测设备及数量:; (见下表2)(可附表)2,供应商质量体系2.1 质量负责人是:,职位:,手机:_______________ ; 2.2质量体系人员构成:总人数 10年以上工作经验人 5-10年工作经验人 5年以下工作经验人。

·请于月号之前交至品管部XXX处,联系电话,邮箱填写声明:供应商承诺向XXXX有限公司所提供的上述信息及相关附件真实、合法、有效,如因供应商所提供的上述信息不实等原因导致一切后果,由相关供应商承担。

供应商代表签字供应商盖章填表时间XXXX有限公司品管部。

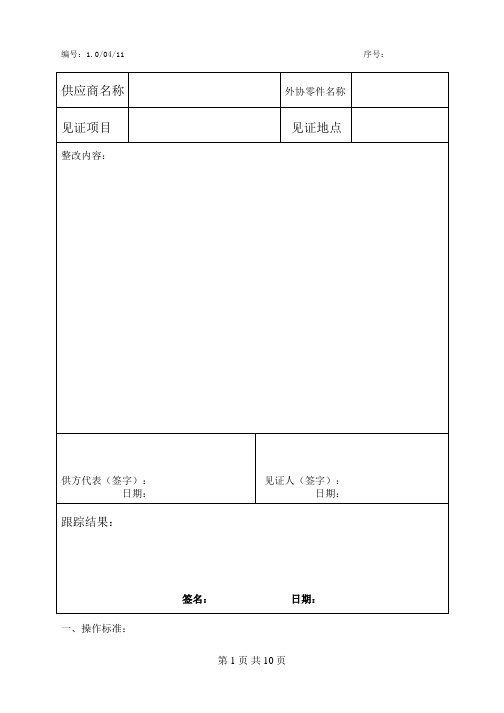

供应商体系检查表

编号:1.0/04/11 序号:供应商名称外协零件名称

见证项目见证地点

整改内容:

供方代表(签字):见证人(签字):

日期:日期:

跟踪结果:

签名:日期:

一、操作标准:

供方现场评审表按照本《供应商体系检查表》根据产品零件对照相应要素逐个检查,现场评审时进行符合性检查,每个要素检查评分标准如下:

1、没有做到,也没有证据支持:0分

2、少部分做到,有证据支持,但没有例行化:1分

3、大部分做到,并且例行化,而且证据充分:3分

4、完全做到,并且例行化,而且有证据充分:4分

5、如果不涉及,请用“NA”在“记事”栏中标明。

二、供方现场评审表中的整改条款,双方签字生效并限期纠正。

1、下表由公司见证人员填写,经生效后作为供方年度质量考核之依据。

2、质量体系检查表。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

供应商名称: 日期:

邓白氏号码.: 审核员 (SQE):

零件名: 零件组别: 前期准备小组:

零件号: 车型: 项目名:

图纸日期: 工程更改水平:工程更改号:

PPAP状态: 产品认证状态:

是否动力总成零件:是否是否安全件:是否审核类型: 覆盖所有区域或部分区域:

1. 供方处是否为最新更改水平的图纸? *

2. 供方处图纸是否经最终用户正式批准?

3. 供方处图纸是否完整(公差, GD&T, KPC,正确的定位基准等)

4. 所有相关技术文件、资料、标准及政府法规是否齐全?

5. 如供方设计产品,是否应用DFMEA并更新PFMEA?*

质量体系文件

6. 过程流程图是否可以接受 (包括接收,返工,返修,贴标签,废品区,检验/检测/测量和运输)?*

7.PFMEA是否可以接受(风险顺序数值, 编号与流程图一致,包括 KPC/PQC/KCC等); 是否有证据有表明此文

件动态更新?

*

8. 有无过程控制计划 (PCP), 是否合格并及时更新(编号与PFMEA和流程图一致,包括KPC/PQC/KCC,GP-

12 -适用时,最新的EWO/ODM)? 现行版本如涉及工艺、过程、材料等的更改,是否经SGM的书面确

认?

*

9. 是否PFMEA中所有“现行过程控制”项目在控制计划中具体规定?*

10. 控制计划是否针对高PFMEA风险顺序数项目采取适当的过程控制? *

11. 控制计划中所有的 KPC/PQC/KCCs 项目是否明确检测方法、频次和样本数? *

12. 各工位检验频次和样本数是否合理? *

质量体系实施

13. 原材料及零件分供方是否已经批准(与PPAP中的材料清单是否一致)?*

14. 在生产使用前能否确保使用合格的(原)材料? *

15.当零件有追溯性要求时,是否可实现零件到最终产品的追溯?*

16. 工作场所布置是否适当并与流程图一致?

17. 所有工装、量具是否可获得并正确标识、标定和验证? *

18. 各工位有无适当的操作指导书以确保正确进行操作? *

― -- 足够正确操作,包括对不合格品的处置?*

―-- 操作人员有无合格的边界样品,是否使用? *

19. 是否所有量具/检具都附有操作指导书并置于明显位置? *

20. 操作人员是否正确理解操作指导书,操作人员是否经适当培训? *

21.是否有标准样品以确认检验和防错设施是否正常工作?*

22. 有无针对设备和工装、辅助设备的预防性维修计划,是否按计划实施? *

23. 操作指导书是否与控制计划一致? *

24. 各试验、检测项目是否按文件实施? *

25. 操作人员是否清楚相关的 KPCs/KCCs?

26. 如控制计划有SPC要求,数据是否正确采集和记录? *

SPC 数据是否合理,控制限是否合理? *

27. 超控制限的点是否采取适当的纠正措施? *

28. 过程审核的结果是否可以接受(来料,在制品,成品)?*

29. 制造过程的能力 (Ppk,Cpk,Cmk)是否合格? *

30. 零件包装、搬运和处置能否避免零件受损? *

31. 对在制品的处置 (WIP)有无文件规定,是否遵照执行?包括返工、返修区域?*

32.供应商是否对待发运的产品进行“代表顾客的审核”

管理层质量体系实施

33. 是否跟踪停线时间、报废、额外运费、工厂问题报告?*

34. 有无针对过程失控的管理? 是否按计划实施纠正/整改措施?

-- 对问题解决是否指定实施责任人?相关人员是否明确其职责?*

35. 发生问题后,是否能迅速与相关人员沟通? *

-- 支持人员能否对操作人员要求快速响应? *

36. 如果有两班以上,班间信息是否能正确传递和沟通? *

37. 质量成本: 对所有质量问题(顾客抱怨, PR/R, 售后质量等.)是否分析PFMEA和控制计划,以确定质量体

系失效原因?

38.PFMEA,过程流程图和控制计划是否更新?

供应商名称: 日期:

DUNS 号.: 审核员 (SQE):

零件名: 组别:

零件号: 车型年: 项目

复印件发放至: (供方代表)

分数和:适用项数: 总分 =分数和*50/适用项数:跟踪审核日期:

(注:各项符合为2分,一般不合格为1分,严重不合格或多个一般不合格为0分。

“*”项目不得低于1分)

审核意见:

供应商过程控制计划审核问题清单

供应商名称: 日期:

DUNS 号.: 审核员 (SQE):

零件名: 组别:

零件号: 车型年: 项目

问题号问题描述

复印件发放至: (供方代表)。