镁回收过程热力学

镁渣余热回收系统

序号: 117小类别:冶金第十届大学生节能减排社会实践与科技竞赛作品说明书作品名称:镁渣余热回收系统类别:科技作品类(含实物制作、软件、设计等)镁渣余热回收系统说明书作品内容简介2015年中国的镁产量达80万吨,占世界总产量的85%。

生产1吨金属镁,将同时产生5吨渣,由此中国每年将产生400万吨镁渣。

这些镁渣排出的温度为1200℃,通常直接送往渣场,其携带的热量没有得到有效利用。

初步估算,镁渣携带的热量相当于14.28万吨标煤燃烧释放的热量,如果能够回收利用,则每年可减少约49.696万吨CO2排放,如果每吨标煤按500元计,则每年可节约7.14千万元。

然而目前并没有合适的方法回收镁渣的余热。

本文设计开发了一种适用于镁渣余热回收的装置。

设计主体是余热回收装置。

首先,将渣槽中的炉渣倒入余热回收装置中,炉渣的热量被装置外壁的水吸收,产生高温高压的液态水。

其次,液态水通入闪蒸罐中,压力骤低,液态水在闪蒸罐中迅速沸腾汽化,并进行两相分离,从而使高温高压的液态水变成高温的水蒸气。

最后,将水蒸气通入特斯拉涡轮机进行发电。

本文首先介绍了镁渣回收余热系统的设备构成及相应的原理,然后采用FLUENT对余热回收装置的传热过程进行了初步的数值模拟,并对该设计的应用前景进行了分析。

结果表明:1吨镁渣最后能够回收30kg标煤,减少CO2排放96kg,相当于174度电。

本设计发明也可用于冶金过程其它炉渣的余热回收。

一、研制背景及意义目前,我国已是世界产镁第一大国,镁产能已达150多万吨,产量达80多万吨,占世界总产量的85%以上。

图1为中国镁产量和世界镁产量示意图,自2000年以来,中国的镁产量逐年提高,占世界的总产量的比例越来越大,2010年以后中国的镁产量已占世界镁产量的80%。

200200200200200200200200200200201201201201201201Y i e l d s (×104t o n /y e a r )Year图1 世界镁产量和中国镁产量几乎所有在中国生产的商品金属镁均采用皮江法。

热还原制备金属镁的反应热力学与工艺过程评价报告

热还原制备金属镁的反应热力学与工艺过程评价报告金属镁是一种广泛应用于工业、医疗和航空航天等领域的金属材料,在早期的工艺过程中,黄铜和铝合金是主要的镁合金的成分。

然而,现今的工艺已经发展到了新的高度,通过热还原反应制备金属镁已成为了一种较为成熟的工艺过程。

本文将对这一工艺进行反应热力学与工艺过程的评价报告。

一、反应热力学评价热还原法制备金属镁的反应方程式为:MgO(s) + C(s)→ Mg(g) + CO(g)该反应的ΔH为300kJ/mol。

从反应热力学方面来看,这个反应是放热反应,而且它的放热量相对较大。

这意味着反应体系需要充足的热能供给,以保证反应的进行。

反应的热力学评价还需考虑产物CO的性质。

CO是一种有毒有害的气体,在管道输送、储存和排放过程中,在环保和人身健康方面会存在一定的危险。

所以,在生产过程中应该设备充足的储气罐、检测设备和可控制的操作流程,以确保生产过程的安全性。

二、工艺过程评价1. 选用适当的原料热还原反应需要的主要原料是MgO和炭,优质的原料能够提高反应的产出率。

优秀的原料应该含有应有的纯度标准,因为杂物会影响反应过程的进行,此外,原料越细越贵的生产成本也越高,所以需合理选择粒度和确保制备成本不超过生产标准。

2. 选用适宜的反应环境热还原反应需要较高的温度进行,制备过程中产物Mg在态上需要尽可能的减小与其他化合物的相互反应,所以应选择在惰性气体氛围下进行,减少与其他化合物的氧气接触。

3. 选择炉型反应建议采用电弧炉进行,该炉型既能提供足够的热能,而又能使反应体系在惰性气体的保护下进行。

炉型选用优秀的款式,将可以保证反应炉的生产效率和质量。

4. 对反应过程进行严密控制热还原反应虽然是一种较为成熟的工艺过程,但反应过程依然需要严格的控制。

对开工前、反应中和收工后的各环节都需进行严密控制,以确保反应正常进行和反应产物的质量,随时可能的故障需要紧急处置。

总之,热还原法制备金属镁的反应热力学可行性较高,但工艺过程中也需要严格的控制。

TiCl4的还原 镁还原

2TiCl3+Mg=2TiCl2+MgCl2 △Go<0

TiCl2+Mg=Ti+MgCl2

△Go<0

YOUR SITE HERE

某些金属氯化物的∆G。值与温度的关系M*、B*·一金属熔点和沸点 ;M、B一氯化物熔点和沸点; 虚线一计算值;实线一实测值

二次反应:还原剂Mg不足的时发生以Ti为还原剂 的歧化反应。极大的降低还原效率。

YOUR SITE HERE

(2)操作过程

A:清洗过的镁锭加入反应 罐内。一 般还原剂过理论 量50%。 B:安装好反应器的大盖并 抽空检漏。 C:反应器吊入还原炉内, 在300℃下恒温脱水1小时, 继续升温,当温度达到 800℃时,加入TiCl4。加料 速度在反应初期比较慢,在 中期稍快,到后期再降低加 料速度。 D:在反应过程中,每隔一 定时间排放一次MgCl2。 (why)

间不会进一步降低 MgCl2含量。 ❖ 海绵钛结构:海绵钛的结构越致密,闭孔率越

1.避免了非联合法生产海绵钛的弊病及能耗高; 周期 长; 有玷污产品的可能。 2.还原蒸馏一体化工艺,实现了原料的闭路循环。所 用设备分。

YOUR SITE HERE

氧化钛电解直接提取钛

90%~95%; (3)930℃~ 960℃高温恒温阶段脱除占总量1%~2%的残

留MgCl2.

YOUR SITE HERE

真空蒸馏影响因素:

❖ 蒸馏温度:提高温度有利,但是过高会生成钛铁合金。 ❖ 压力:真空度高,有利于蒸馏物质的挥发,蒸馏速率越快 ❖ 蒸馏时间:当MgCl2含量降到一定程度以后,延长蒸馏时

YOUR SITE HERE

TiCl4的还原 镁还原

1.热力学分析 2.动力学分析 3.镁还原工艺

实验五`硅热还原法炼镁的热力学分析

实验五、 硅热还原法炼镁的热力学分析【实验性质】 网络平台实验 ;学时:21实验目的掌握标准状态和非标准状态时化学反应等温方程式的计算方法及应用,能分析温度、活度、分压等因素对化学反应方向的影响;理解硅热还原法炼镁的热力学原理。

掌握FactSage 软件的Reaction 模块的主要用法。

2实验原理及内容工业上目前生产金属镁的主要方法为硅热还原法,其主要过程为在1100-1300C 的高温、真空条件下利用硅铁从含MgO 的白云石中还原获得金属镁。

主要反应为MgO + 0.5 Si= Mg(g) +0.5 SiO 2当温度为T 时,该反应的等温方程为:其中:本实验通过对标准态、非标准态时等温方程的计算,说明如何利用真空能使一个大气压下难以进行的反应在真空条件下得以顺利进行。

计算内容:2.1标准状态时,Si 还原MgO 反应的还原温度;2.2非标准态时,研究温度对Mg(g)平衡分压的影响2.3非标准态时,研究SiO 2活度对平衡Mg(g)分压的影响3主要操作步骤FactSage 软件的Reaction 模块可以很方便地计算标准态或非标准态时化学反应,其主要包括两个步骤:1)设定化学反应方程式;2)设定计算条件。

需要注意的是在计算之前需要设定计算所使用的热力学数据库。

200000()0.50.5r SiO Mg g Si MgO G G G G G Δ=Δ+Δ−Δ−Δ2()0.500.5ln g SiO Mg r r Si MgO a P G G RT a a ⋅Δ=Δ+⋅3.1 标准状态时,Si还原MgO反应的还原温度3.1.1首先选择数据库:选用Fact53纯物质数据库3.1.2输入反应方程式:注意选择各物种的物相以及去掉非标准态的选项3.1.3 输入计算条件:设定deltaG=0,来计算标准态的还原温度3.2 非标准态时的计算3.2.1不同温度时Mg(g)的平衡分压在输入反应方程式时,选中非标准态的选项;设定Mg(g)分压为P下一步:设定计算的温度区间为1000 2000 100,表示所计算温度为1000K到2000K,步长为100K;再设定Delta G=03.3 分析SiO2活度对平衡Mg(g)分压的影响由SiO2-MgO相图可以知道,该反应的产物不可能为纯SiO2,而只能为(MgO)2SiO2,因此首先计算(MgO)2SiO2中SiO2的活度。

(轻金属冶金学1-2)镁冶金学第二讲----热还原法的原理与过程

第二讲

硅热法炼镁之

硅热法炼镁的基本原理

冶金科学与工程学院

周向阳

前言

▲我国金属镁产量增大迅速。

1990年只有0.59万吨;

1999年镁产量达到12万吨,超过美国跃居第一;

●添加剂的种类及其用量的影响 通常添加MgF2和CaF2等物质/在实际生产中通常以萤 石粉(或CaF2)作为添加剂,尽管MgF2的添加量较小,但 其经济性较CaF2差。

炉料中添加CaF2可以加速反应速度, 但其添加量有一定的范围,如下图所 示。 ※添加1%CaF2效果不显著,炉料中 添加3%CaF2对还原反应有利,添加 量过多,对镁的产出率影响不大; ※炉料中CaF2的添加量超过4%,还 原后的炉渣发软性、不易扒渣,而且 渣在扒渣时易吸附在还原罐罐壁上。

●制球压力

球团的真空热还原,在温度、还原时间、配 料比一定的条件下,随着制球压力的增大,镁的 产出率和硅的利用率增大。但是,不同矿物结构 的煅白,它有一个最佳的压力值,压型压力超过 此值后,还原温度、还原时间、配硅比增大都对 镁的产出率,硅的利用率影响不大,压型压力超 过此值后,镁的产出率和硅的利用率反而降低。

在工业生产中配硅比应取多少为好,可以根 据白云石结构、还原温度、还原时间、制球 压力的条件确定,但更需要从经济角度来考 虑,也就是说,应该考虑当时市场上硅铁与 镁的比价,当硅铁价格较高时,选择M≈1, 当镁的价格上涨时,则取≈1.25。

到底如何确定最佳的配硅比?

●还原剂的种类及硅铁中合硅量(品位)的影响 硅热法炼镁时,还原剂可以是Si、Si—Fe,也可以用 Al—Si合金或Al—Si—Fe合金,其组成如下表所示。

真空升华法从废镁合金中回收镁

至沸 点 或接 近 沸 点 ,在 这种 状 态 乎是直线 :0B为液气 平衡 线 ,其

废镁多 以合金形式存在 ,物理 下 ,镁从液 态蒸 发再 冷凝 成液 态 。 上有一特征点 D,这是镁在一 个大 形 态 有块 状 和 屑 状 。 回 收方 法 是 这 种 提纯 镁 的方 法 通 常 叫真 空 蒸 气压时的沸 点 1 9 ℃ :OC为 固气 0 0

大。 下面主 要 介绍 这种 方法 。

时 ,镁蒸 汽 直 接 冷 凝 成 结 晶状 的

2 .真 空升 华法 结晶 过程 的物 固体镁 。 A和 B是金 属蒸汽压 常数 T是绝 态 分 析 在实 际生产 中,为提高反应速 对温度 。 各 种 金 属 在 同一 温 度 下 的蒸 汽压 差 别是 较 大 的 ,特 别 是在 镁

严格地讲 ,真空升 华法提 纯镁

NON F R OU T S R C N -E R S ME AL E YCL GA TIIA I 20 6 4 l ND U L T ON 0 - Z

维普资讯

当属 物理 金 。在 废镁中 ,镁与 多 偶 。 外罐 和 内罐 之 间要 注 意 密封 1 m mgHg。 台 5 种 组 份 共 同形成 合 金 ,一 般 情 况 和水 冷。 当把 内罐 真 空 泵 停 抽 一 段 时 下 呈 固态 ,但若 温 度较 高 分 压 较 高 时 也 可能 呈 液 态 ,在 真 空 条 件 下 被 蒸 发成 镁 蒸 汽 ,然后 冷 凝 在

当压力较高 温度 也较高时 ,例

真空升 华法从废镁合金 中 法 要好 ,使某 些杂 质残 留在 铝 中 , 如冷凝条件在 6 1C 5 。 之上 ,压力在 回收 纯 镁 使 重 新 蒸馏 出 的镁 具 有 较 高 的 纯 3 3 a之上 时可直接 得到液体镁。 3 P 度。 1 .真 空升 华法 的原理 若冷凝 区温度较低 ,在 6 1C 5 。之下 ,

热力学公式

电熔镁砂热回收热量引用计算公式说明本课题主要研究熔坨高温回收利用,众所周知,物体能量传递主要以热传导、对流换热、辐射三种方式进行传递。

本课题主要涉及到熔坨自身热传导,气体对物体表面对流换热传导过程。

物体能量主要是以物体温度作为表征,其中还有化学能、汽化热能等其它不以温度为表征的能量。

在本课题能量传递过程中共涉及到熔坨非稳态导热过程,空气与熔坨间的对流放热过程,热空气与矿石原料对流换热过程和矿石原料加热过程,一、在热工过程热平衡计算中应用了热力学第一定律(即能量守恒定律),其表达式根据能量守恒定律得知,熔坨的放出热量等于空气的得热;热空气放热等于矿石原料的热量(其中含有矿石原料的分解热),并考虑到系统的热损失。

二、在热量传递过程采用熔坨非稳态热传导(熔坨自身传热)放热和矿石原料非稳态传到加热计算;空气与熔坨和热空气加热矿石原料的对流换热计算公式(即牛顿冷却或加热公式)。

三、任何物质在高于绝对零度的温度下,必然具有热能,其能量值与物质的比热容、物质质量、物质所具有的温度有关。

据此计算熔坨的总能量,整个放热期间终了时刻的能量。

整个吸热过程终了时刻物质所具有的热能(含化学分解热能)。

根据能量传递过程中的热量计算工序所要求的矿石原料加热量四、根据应用能量守恒定律、非稳态传导和对流换热过程的计算得知。

该项目可回收熔坨加工过程中的热能。

本课题采用热力学公式如下:一、热力学第一定律(能量守恒定律)基本表达式 Q=⊿U+AW (Kcal)Q-----------热量(Kcal)吸热取正值,反之取负值⊿U--------系统的内能变化(Kcal)A-----------功热当量1/427(Kcal /kgf*m)W------------物体的膨胀功 kgf*m二、物体具有的能量根据任何高于绝对零度物体下所具有的能量得到如下公式:1、公式Q=Cp*M*T 或 Q=Cp*ρ*V*T (KJ)该计算公式表征任何高于绝对零度物体下所具有的能量。

立式镁还原罐还原过程中结构传热特性分析

2018年第37卷第2期 CHEMICAL INDUSTRY AND ENGINEERING PROGRESS·459·化 工 进展立式镁还原罐还原过程中结构传热特性分析徐钱,冯俊小,周敬之(北京科技大学能源与环境工程学院,北京 100083)摘要:为解决镁还原罐耗损大、寿命短的问题,本文根据国内外金属镁的还原工艺现状,综合考虑了温度、固定端数、罐长和罐厚对立式镁还原罐承载能力的影响,采用ANSYS 有限元软件对立式镁还原竖罐的结构特性进行热力耦合模拟,得到还原系统应力场以及罐体温度场等,并对还原罐屈曲应力极限进行了研究,优化了还原罐的结构特征。

同时考虑装料量对罐体强度的影响,研究装料量与还原罐温度场、还原罐屈曲应力极限之间的规律,对还原罐结构进一步优化。

结果表明:物料层的导热和还原反应吸热使得物料中心与物料边缘处的升温速度有较大差距;增加中心管可适当减少镁罐的还原周期,且对镁还原反应的影响不大;高温载荷可导致还原罐屈曲应力大幅度降低(20%以上),对变形量影响较小,因此应尽量降低还原罐的工作温度。

关键词:传热;立式镁还原罐;有限元分析;屈曲应力;优化中图分类号:TF806 文献标志码:A 文章编号:1000–6613(2018)02–0459–09 DOI :10.16085/j.issn.1000-6613.2017-0999Analysis of structural heat transfer characteristics of vertical magnesiumreduction tank in reduction processXU Qian ,FENG Junxiao ,ZHOU Jingzhi(School of Energy and Environmental Engineering ,University of Science and Technology Beijing ,Beijing 100083,China )Abstract :In this paper ,in order to solve the problem of large consumption and short life of magnesium reduction tank ,the bearing capacity of the vertical magnesium reduction tank was studied with respect to temperature ,number of fixed end ,length and thickness of tank taking into account to the present situation of reduction process of magnesium metal at home and abroad. Finite element method was used by ANSYS software to simulate the reduction process ,tank body temperature and stress fields of the reduction system. Structure characteristics and buckling stress limit of the vertical magnesium reduction tank were studied. The influence of the material volume strength of tanks was considered at the same time to figure out the rules between material volume and temperature field ,and the buckling stress limit of the reduction tank. Results showed that the large difference of heating rate between the center and edge of material was affected by the conduction of material layer and endothermic of reduction reaction. The existence of the central tube could reduce the reduction period of the magnesium tank properly ,which had little influence on the reduction reaction of magnesium. The high temperature load could reduce the buckling stress of the reduction tank by more than 20%,and has little effect on the deformation. Therefore ,the working temperature of the reduction tank should be reduced as much as possible.第一作者:徐钱(1992—),男,博士研究生。

镁及镁合金高效热还原制备新方法的基础研究

工业技术96 2015年23期镁及镁合金高效热还原制备新方法的基础研究肖伟贵阳铝镁设计研究院有限公司,贵州贵阳 550081摘要:为推动原镁行业及镁合金行业发展,对热还原制镁新方法基础研究尤其重要,对新方法详细研究与开发,可有力为基础技术与相关理论做支撑,进而发展资源、环境友好的热还原制镁新技术,并可望改善原镁行业的环境成本等问题。

本文将对铜-硅热还原制镁新方法的基础进行详细分析。

关键词:镁;镁合金;高效热还原制备中图分类号:TF822 文献标识码:A 文章编号:1671-5810(2015)23-0096-021 引言镁本身比重轻,主要用于制造轻金属合金,并有高比强度、高阻尼减震性以及良好电磁屏蔽性和环境相容性等优良性能,能有效降低产品重量、节省能源及增强产品可靠性等优点。

镁作为一种强还原剂,常用于钛、锆、铀和铪的生产中。

镁以镁合金的形式应用于工业,使镁的应用前景更好。

2 镁的热还原方法热还原法按还原剂分为碳热法和金属还原法。

金属热还原又可分为硅热法、铝热法、及其在硅铁中添加铝粉和铝硅合金。

几种热还原相比,硅热还原制镁工艺较成熟,在工业中应用较多。

2.1 硅热还原此种工艺是用含硅(Si>75%)的硅铁,还原煅烧白云石,将反应物料磨细称粉状,在一定压力下制成一定形状大小的团,放在还原罐中并一起放入真空炉中,抽真空,加热一定温度下,由于工业还原罐受到温度限制,一般反应温度在 1200℃左右,在真空炉上面有一个冷凝器,抽真空加热到一定时间,析出镁蒸气在冷凝器会形成冠状晶体,形成粗镁。

其还原反应方程式为:此种方法除渣时间短,缩短还原制镁周期。

该方法还原制镁特点是生产较灵活,可利用多种热源,产品质量高等优点,但也存在劳动强度大,生产规模小,污染环境等不足。

2.2 碳化钙热炼镁碳化钙制镁反应式为:在此反应中 MgO、CaC2、CaO、C 为固相,反应中气相主要为 Mg。

在反应原料中添加少量萤石粉能加速反应进行。

镁冶金热还原法的原理与过程45页PPT

66、节制使快乐增加并使享受加强。 ——德 谟克利 特 67、今天应做的事没有做,明天再早也 是耽误 了。——裴斯 泰洛齐 68、决定一个人的一生,以及整个命运 的,只 是一瞬 之间。 ——歌 德 69、懒人无法享受休息之乐。——拉布 克 70、浪费时间是一桩大罪过。——卢梭

镁冶金热还原法的原理与过程

21、没有人陪你走一辈子,所以你要 适应孤 独,没 有人会 帮你一 辈子, 所以你 要奋斗 一生。 22、当眼泪流尽的时候,留下的应该 是坚强 。 23、要改变命运,首先改变自己。

24、勇气很有理由被当作人类德性之 首 斯顿. 丘吉尔 。 25、梯子的梯阶从来不是用来搁脚的 ,它只 是让人 们的脚 放上一 段时间 ,以便 让别一 只脚能 够再往 上登。

电熔镁炉余热回收利用技术

稳定等特性 , 被广泛用于航空航天 、 核工业、冶金等行业; 在航空航天中用作运载工具及导弹弹体的结构材料、火箭 发动机的喷嘴;在核工业中被用作核反应堆隔热材料;在 冶金行业中用作电炉干打料、喷补料。 目前 ,很多国家都

非 常重视 电熔 镁砂 的生振 动筛筛分成 1 0 mm ~5 a r m、

5 am ~ 3 r a r m、3 am ~ l r mm、 l m m ~O mm 四 种 规 格 的 粒料入库待售 。电弧炉熔炼中产生的粉尘 ,经除尘系统除 尘后 排放 。 ( 详见 图 1 大结 晶 电熔 镁砂 生产 工 艺流程 )

实用技术推广

张银 梅

中 国科技 信息 2 0 i 4年 凳 ] 6期 ・ C HI N A S C I E N C EA NDT E C H N OL O G YI N F OR MA T I ON Au g . 2 o 1 4

张银梅 l 1 9 8 1 一)女 .2 0 0 3年 毕业于沈阳化工学院环境 工程专 业 学士学位 工程 师,现任职于 鞍山市岫岩县研

1 8 6 —

一

中国科技信息 2 0 1 4年第 1 6期 C H I N A S C I E N C E AN DT E C H N OL O G YI N F OR MA T I ON Au g . 2 0 1 4

实 用 技 术 推 广

表 1 技术实施的投资收益情况分析

总投资 ( 万元 ) 设备折旧费 ( 万元 )J 节煤增加收入 ( 万元 ) 节省排污费 ( 万元 ) 净利润 ( 万元)睁现值 ( 万元 ) 内部收益率 ( %) 投资回收期 ( 年)

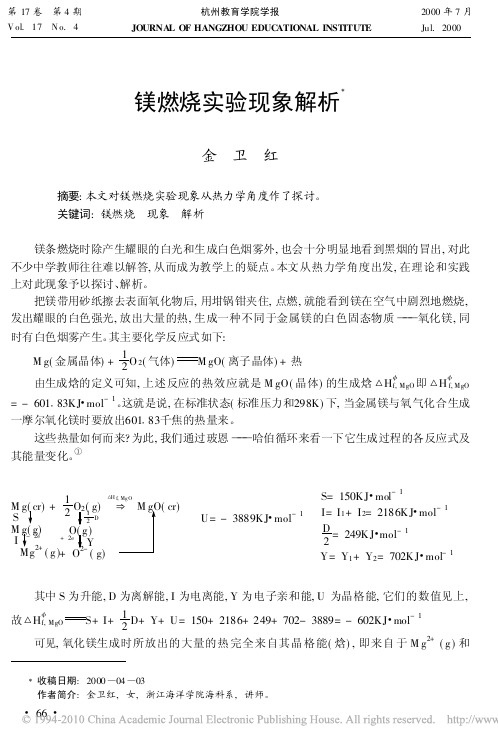

镁燃烧实验现象解析

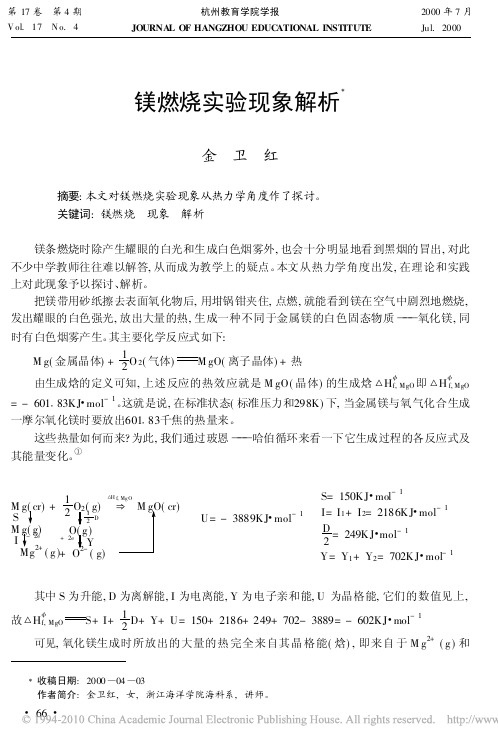

镁燃烧实验现象解析金 卫 红摘要:本文对镁燃烧实验现象从热力学角度作了探讨。

关键词:镁燃烧 现象 解析镁条燃烧时除产生耀眼的白光和生成白色烟雾外,也会十分明显地看到黑烟的冒出,对此不少中学教师往往难以解答,从而成为教学上的疑点。

本文从热力学角度出发,在理论和实践上对此现象予以探讨、解析。

把镁带用砂纸擦去表面氧化物后,用坩锅钳夹住,点燃,就能看到镁在空气中剧烈地燃烧,发出耀眼的白色强光,放出大量的热,生成一种不同于金属镁的白色固态物质 氧化镁,同时有白色烟雾产生。

其主要化学反应式如下:M g(金属晶体)+12O 2(气体)M gO(离子晶体)+热由生成焓的定义可知,上述反应的热效应就是M gO(晶体)的生成焓 H f,MgO 即 H f,MgO=-601 83KJ !mol -1。

这就是说,在标准状态(标准压力和298K)下,当金属镁与氧气化合生成一摩尔氧化镁时要放出601 83千焦的热量来。

这些热量如何而来?为此,我们通过玻恩 哈伯循环来看一下它生成过程的各反应式及其能量变化。

∀M g(cr)+12O 2(g) M gO(cr)S M g(g)I 2+(g )-2e 12D H f,Mg O O(g )+2e Y +2-(g) U=-3889KJ !mol -1S=150KJ !mol -1I=I 1+I 2=2186KJ !mol-1D 2=249KJ !mol -1Y=Y 1+Y 2=702KJ !mol -1 其中S 为升能,D 为离解能,I 为电离能,Y 为电子亲和能,U 为晶格能,它们的数值见上,故 H f,MgO S+I+12D+Y+U=150+2186+249+702-3889=-602KJ !mol -1可见,氧化镁生成时所放出的大量的热完全来自其晶格能(焓),即来自于M g 2+(g )和第17卷 第4期V ol.17 N o.4 杭州教育学院学报JOURNA L OF HANGZHOU EDUC ATIONAL INSTITUTE 2000年7月Jul.2000收稿日期:2000 04 03作者简介:金卫红,女,浙江海洋学院海科系,讲师。

镁热还原过程.

随着反应的进行,镁量逐渐减少,镁的扩散速度 受到限制,反应速度降低,逐渐进入不稳定阶段。此 时压力波动较大,加料速度就应逐渐减少,否则压力 增大,生成低价物TiCl3、TiCl2量也增加。

项目五 镁热还原过程

任务一: Mg还原TiCl4的可行性分析

单元一:热力学分析 单元二:动力学分析 单元三:还原机理

任务二: Mg还原TiCl4的生产工艺

单元一:原材料的准备 单元二:还原设备 单元三:生产工艺流程

任务三: MgCl2的电解过程

单元一:电解的基本原理 单元二:电解的主要设备 单元三:电解工艺流程

另外,在液镁表面生成的粉末钛活性很大 ,可与熔体表面的氧化膜作用,并沉积于反 应器底部,破坏了氧化膜,起到了净化液镁 的作用。

12

2.还原中期

在反应中期,由于熔体内存在充足的镁, 反应速度大。因此反应剧烈,使反应速度逐 渐增高,以熔体表面料液集中的部位温度最 高,甚至可超过1200℃。此时应该排出余热 和控制加料速度。

17

2.反应温度

提高温度能使反应速率迅速增加。而且在 高温反应过程中,伴随释放的反应热,使自 加热产生自加速。

同时,提高反应温度还能明显改变体系内 各 组 成 的 性 质 。 当 温 度 高 于 720℃ 后 , Mg 和 MgCl2均呈液态,流动性良好,且温度越高熔 体粘度越小,流动性也越好,扩散阻力也小 ,更有利于Mg的扩散和MgCl2的迁移,即对还 原反应越有利。

mg加热反应 -回复

mg加热反应-回复反应式mg + 1/2O2 →MgO引言:加热反应是化学中一种常见的反应类型之一。

在加热过程中,反应物的分子动能增加,分子间碰撞频率增加,从而增加了反应速率。

本文将以mg 加热反应为例,逐步分析该反应的机理和特点。

I. 反应机理mg加热反应是一种氧化反应,其中镁(mg)与氧气(O2)经过反应生成镁氧化物(MgO)。

具体的反应机理可以用以下几个步骤来描述:步骤1:镁与氧气分子之间发生碰撞,形成镁离子(Mg2+)和氧离子(O2-)。

Mg + 1/2O2 →Mg2+ + O2-步骤2:镁离子与氧离子重新组合,生成镁氧化物晶体(MgO)。

Mg2+ + O2- →MgO整个反应的化学方程式可以写为:mg + 1/2O2 →MgOII. 特点和影响因素mg加热反应具有一些特点和受到一些因素的影响。

下面将分别进行讨论:1. 反应速率:加热反应条件下,反应速率通常会增加。

这是由于加热使得反应物分子动能增加,从而提高了反应物分子间碰撞的频率和能量。

因此,更多的反应物分子能够克服活化能并成功反应,从而加快了反应速率。

2. 温度:温度是加热反应的主要因素之一。

随着温度的升高,反应物分子动能增加,反应速率增加。

这是因为在高温下,反应物分子具有更高的平均动能,更容易克服反应物分子间的排斥力并发生反应。

3. 催化剂:催化剂可以加速反应速率,降低反应所需的活化能。

在mg 加热反应中,催化剂的存在可以促进镁与氧气之间的反应,从而加速生成镁氧化物。

4. 反应物浓度:反应物浓度对于加热反应的速率有一定的影响,尤其是在液相反应中。

然而,在mg加热反应中,反应物镁是固体形式存在,其浓度变化不大,因此对反应速率的影响较小。

III. 应用和意义mg加热反应在现实生活和工业中具有广泛的应用和重要意义。

以下几个方面是该反应常见的应用和意义:1. 防腐剂和护膜处理:镁可以与氧气反应生成稳定的镁氧化物,该氧化物可以用作防腐剂和护膜材料,应用于钢铁等金属的表面处理,以防止氧化腐蚀。

铁矿石镁还原机理研究

铁矿石镁还原机理研究随着经济的发展和工业化的进程,铁和镁等金属已经成为现代化社会的基础材料,因此研究铁矿石和镁还原机理具有重要的理论和实际意义。

铁矿石镁还原机理可以分为两个过程:还原反应和产物析出过程。

还原反应是指矿石中的金属氧化物和还原剂发生化学反应,生成金属和气体的过程。

矿石中含有的氧化物种类很多,但是大部分的还原反应都遵循相似的路径。

在常温下,铁的氧化物主要是FeO、Fe2O3和Fe3O4,而镁的氧化物主要是MgO。

还原剂主要有H2、CO、C和H2-CO混合气体等,其中最常用的还原剂是CO和H2。

还原反应受多种因素的影响,包括反应物的浓度、温度、压力、反应物之间的配比等。

在实践中,相应的工艺参数需要根据实际情况进行调整。

比如,在高温还原的过程中,温度越高,反应速度越快,但是高温下也会导致一些问题,如反应动力学和热力学的限制等。

产物析出过程是指还原反应生成的金属和气体在升温或降压的过程中从反应体系中析出的过程。

金属的形态和析出的条件与反应过程的条件有很大的关系。

一般来说,在还原反应中生成的金属都是一些比较不稳定的微粒,在析出过程中,金属微粒首先会形成团簇,然后逐渐生长,最终形成一定尺寸的大颗粒。

大颗粒的形成和生长规律也需要深入研究,这既涉及到物理学,也涉及到化学、材料学等多个学科。

研究铁矿石镁还原机理的重要性在于,它关系到金属材料的生产和应用。

例如,在炼钢的生产过程中,铁矿石的还原是非常重要的环节。

了解铁矿石的还原反应机理,可以帮助我们更好地控制整个还原过程,提高炼钢的效率和质量。

另外,铁矿石的还原也是一种能量和环境问题。

传统的高温还原过程大量地消耗了资源和能源,并且产生了大量的二氧化碳等有害气体,对环境造成了影响。

因此,研究低温、低能耗的新型铁矿石还原机理和生产工艺是一项迫切的任务。

同样的,对于镁的还原机理研究也具有很大意义。

镁的应用在汽车、航空航天、电子等领域有广泛的需求,但是目前镁的生产成本依然较高,效率不高。

镁回收过程热力学

镁回收过程热力学随着镁合金需求的增加,在不久的将来镁回收将会变成一个重要的课题。

在当下的研究中,用热力学计算的方法研究了镁回收过程牵涉到的化学反应。

研究发现,传统精炼流体由氯化镁氯化钠氯化钾和氟化钙这些盐类的熔化温度,密度,和氧化镁溶解度对流体组成非常敏感。

根据化学反应计算,氧化镁在精炼流体中的溶解度远远低于氧化镁在镁熔体中氧化镁杂质的水平。

因此,在冶炼镁时,特别是用浸没法除去氧化镁时看来应该是通过物理附着而不是化学反应而达到除去氧化镁的目的的。

因此本文认为对于确定的镁合金在选择合适的冶炼流体时熔体的液线温度和密度是重要的物理化学性质。

另外,计算显示在冶炼过程中昂贵的反应合金元素如钙和锶以及稀土元素很容易被熔体消耗,这限制了当前的冶炼熔体。

所有的热力学计算用factsage 热力学软件计算。

简介镁是商业可用的最轻的结构金属。

因此,镁合金广泛应用于移动设备和汽车零部件。

事实上,交通部门一直致力于提高燃料效率来减少二氧化碳排放,是镁合金新用途发展的推动力。

目前,商业化最成功的镁合金是镁铝锌合金和镁铝锰合金系列,也有一些新的先进锻造镁合金和特殊的铸造镁合金(含有钙锡锶和稀土元素)被生产或者正在发展。

目前,镁部件主要用铸造法生产,这个过程会产生大量的碎片;传统铸造工艺碎屑率高达50%。

这种碎屑被分为第一等级,用很少的冶炼处理就可以立即回收其中的镁。

第二等级的碎屑包括用过的产品需要较为复杂的冶炼处理并要小心监视合金化学成分。

然而,由于回收镁比用硅热还原法初次生产镁具有更高的能量效率,因此回收镁被广泛的应用。

典型的回收镁过程包括两步。

第一步是冶炼:熔盐用于除去杂质,在存在的氧化物和氮化物杂质中最重要的是氧化镁。

第二步是化学过程微调:包括调整合金的化学组成到人们需要的规格。

一般以氯化物和氯化物氟化物混合物作为助熔剂。

最知名的一种是氯化镁氯化钙氯化钠氟化钠混合物等。

然而,镁合金仍然是一个较小的工业部门,因此,仅有几个公司经常用冶炼助熔剂。

镁热还原过程.

15

3.还原后期

到反应后期,还原过程进入衰减期,反应生成的 海绵钛占据了反应器的大部份容积,液镁的自由表面 消失,剩余的液镁已全部被海绵钛毛细孔所吸收。

还原后期有气(TiCl4)—气(Mg)间的反应。当 镁量不足,镁的扩散速度小于TiCl4的加料速度时,则 可生成TiCl3和TiCl2。为了使还原后期的反应能顺利进 行,还原后期应逐渐减慢TiCl4的加料速度。

当镁的利用率达到65~70%左右时,不仅反应速 度缓慢,而且生成物中TiCl3和TiCl2量也增加。因此, 还原反应后期不能拖延时间,要适时结束还原过程。

16

6.1.3 还原过程动力学分析

1. 加料速度

在还原初期,反应产物海绵钛未形成或形成量很 少时反应速度慢,反应也不稳定,故加料速度不能太 大,应逐渐增加。

根据热力学数据计算结果表明,镁还原过 程中的各“二次”反应的自发倾向性比主要 反应小得多,它们仅是还原过程的副反应。

7

因为TiCl4的镁热还原是一个强放热反应, 如果不排除余热,则温度仍会急剧升高,镁 大量气化,致使工艺过程不能正常进行;温 度过高时还会促使钛铁合金的生成。因而在 TiCl4的镁热还原工艺中,当反应发生后,排 除余热实为重要的工艺控制条件之一。

另外,在液镁表面生成的粉末钛活性很大 ,可与熔体表面的氧化膜作用,并沉积于反 应器底部,破坏了氧化膜,起到了净化液镁 的作用。

12

2.还原中期

在反应中期,由于熔体内存在充足的镁, 反应速度大。因此反应剧烈,使反应速度逐 渐增高,以熔体表面料液集中的部位温度最 高,甚至可超过1200℃。此时应该排出余热 和控制加料速度。

项目五 镁热还原过程

任务一: Mg还原TiCl4的可行性分析

镁燃烧实验现象解析

镁燃烧实验现象解析金 卫 红摘要:本文对镁燃烧实验现象从热力学角度作了探讨。

关键词:镁燃烧 现象 解析镁条燃烧时除产生耀眼的白光和生成白色烟雾外,也会十分明显地看到黑烟的冒出,对此不少中学教师往往难以解答,从而成为教学上的疑点。

本文从热力学角度出发,在理论和实践上对此现象予以探讨、解析。

把镁带用砂纸擦去表面氧化物后,用坩锅钳夹住,点燃,就能看到镁在空气中剧烈地燃烧,发出耀眼的白色强光,放出大量的热,生成一种不同于金属镁的白色固态物质 氧化镁,同时有白色烟雾产生。

其主要化学反应式如下:M g(金属晶体)+12O 2(气体)M gO(离子晶体)+热由生成焓的定义可知,上述反应的热效应就是M gO(晶体)的生成焓 H f,MgO 即 H f,MgO=-601 83KJ !mol -1。

这就是说,在标准状态(标准压力和298K)下,当金属镁与氧气化合生成一摩尔氧化镁时要放出601 83千焦的热量来。

这些热量如何而来?为此,我们通过玻恩 哈伯循环来看一下它生成过程的各反应式及其能量变化。

∀M g(cr)+12O 2(g) M gO(cr)S M g(g)I 2+(g )-2e 12D H f,Mg O O(g )+2e Y +2-(g) U=-3889KJ !mol -1S=150KJ !mol -1I=I 1+I 2=2186KJ !mol-1D 2=249KJ !mol -1Y=Y 1+Y 2=702KJ !mol -1 其中S 为升能,D 为离解能,I 为电离能,Y 为电子亲和能,U 为晶格能,它们的数值见上,故 H f,MgO S+I+12D+Y+U=150+2186+249+702-3889=-602KJ !mol -1可见,氧化镁生成时所放出的大量的热完全来自其晶格能(焓),即来自于M g 2+(g )和第17卷 第4期V ol.17 N o.4 杭州教育学院学报JOURNA L OF HANGZHOU EDUC ATIONAL INSTITUTE 2000年7月Jul.2000收稿日期:2000 04 03作者简介:金卫红,女,浙江海洋学院海科系,讲师。

金属镁皮江法还原工艺中的热过程模拟

5(ΘΛi) 5x i = 0

(1)

动量方程

5 5x j

(Θu

iu

j

)

=

5 5x j

Λeff

5u i 5x j

+

5u j 5x i

-

2 3

Λeff

5u k 5x i

-

5p 5x i

(2)

k 方程

5 5x

i

(

Θu

ik

)

=

5 5x i

Ρk Λeff

5k 5x i

+ G k + G b - ΘΕ

为验证模拟的正确性, 在W IN CA (鹤壁) 镁 基材料有限公司的配合下, 本文采用如图 6 所示 的测温点, 使用专用热电偶对生产现场还原罐内 的还原物料进行了在线测温, 取得相关数据得到 如图 7 所示的温度变化曲线图。

在对流加热过程中的传热效果差, 还原罐内中心 区域升温过慢, 导致整个还原罐内加热时间过长, 镁还原效率低。

(3)

Ε方程

5 5x i

(Θu iΕ)

=

5 5x i

ΡΕΛeff

5Ε 5x i

+

c1

Ε

k

Λ1S

2

-

c2

ΘΕ2

k

(4) 能量方程

5 5x i

(Θu

icp

T

)

=

5 5x i

ΡT

Λeff

5T 5x i

+

5u i × 5x j

Λeff

5u i 5x j

+

5u j 5x i

-

2 3

Λeff

5u k 5x k

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

镁回收过程热力学随着镁合金需求的增加,在不久的将来镁回收将会变成一个重要的课题。

在当下的研究中,用热力学计算的方法研究了镁回收过程牵涉到的化学反应。

研究发现,传统精炼流体由氯化镁氯化钠氯化钾和氟化钙这些盐类的熔化温度,密度,和氧化镁溶解度对流体组成非常敏感。

根据化学反应计算,氧化镁在精炼流体中的溶解度远远低于氧化镁在镁熔体中氧化镁杂质的水平。

因此,在冶炼镁时,特别是用浸没法除去氧化镁时看来应该是通过物理附着而不是化学反应而达到除去氧化镁的目的的。

因此本文认为对于确定的镁合金在选择合适的冶炼流体时熔体的液线温度和密度是重要的物理化学性质。

另外,计算显示在冶炼过程中昂贵的反应合金元素如钙和锶以及稀土元素很容易被熔体消耗,这限制了当前的冶炼熔体。

所有的热力学计算用factsage 热力学软件计算。

简介镁是商业可用的最轻的结构金属。

因此,镁合金广泛应用于移动设备和汽车零部件。

事实上,交通部门一直致力于提高燃料效率来减少二氧化碳排放,是镁合金新用途发展的推动力。

目前,商业化最成功的镁合金是镁铝锌合金和镁铝锰合金系列,也有一些新的先进锻造镁合金和特殊的铸造镁合金(含有钙锡锶和稀土元素)被生产或者正在发展。

目前,镁部件主要用铸造法生产,这个过程会产生大量的碎片;传统铸造工艺碎屑率高达50%。

这种碎屑被分为第一等级,用很少的冶炼处理就可以立即回收其中的镁。

第二等级的碎屑包括用过的产品需要较为复杂的冶炼处理并要小心监视合金化学成分。

然而,由于回收镁比用硅热还原法初次生产镁具有更高的能量效率,因此回收镁被广泛的应用。

典型的回收镁过程包括两步。

第一步是冶炼:熔盐用于除去杂质,在存在的氧化物和氮化物杂质中最重要的是氧化镁。

第二步是化学过程微调:包括调整合金的化学组成到人们需要的规格。

一般以氯化物和氯化物氟化物混合物作为助熔剂。

最知名的一种是氯化镁氯化钙氯化钠氟化钠混合物等。

然而,镁合金仍然是一个较小的工业部门,因此,仅有几个公司经常用冶炼助熔剂。

这些助熔剂的典型地通过反复试验开发,助熔剂的组成每个公司各不相同。

因此,牵涉到镁熔炼助熔剂的化学反应一直在开放文献中没有记载。

在当前的研究中,为了理解助熔剂镁氧化物以及液态镁之间复杂的化学反应,我们进行了热力学计算。

另外,在冶炼过程中助熔剂和熔融镁合金的密度也被考虑到了。

在热力学和密度计算时用到了熔融盐和轻金属的FactSage数据库。

同时本文也从化学反应的角度讨论了目前镁回收工艺的局限性。

热力学数据库为了改良目前工艺条件并开发新工艺和产品,系统的相图知识和热力学性质是关键的。

在过去三十年,用相图进行计算来进行热力学优化的技术被用于发展更大的工业用热力学数据库。

在某个系统的热力学优化中,所有可利用的热力学和相图平衡数据用于估算同时获得一套各相的关于温度和组成的吉布斯自由能方程。

热力学数据例如活度、焓、和吉布斯自由能数据,能有助于评价相图,反之亦然。

从优化过的吉布斯自由能方程中能倒退测算所有的热力学性质和相图。

用这种方法得到的所有数据都是首尾一致并且符合热力学原则。

能解决现有热力学数据的差异,并且可以用正确的热力学数据进行插入和外推。

这样数据库就可以从低位系统发展为高位系统。

盐数据库FT盐数据库涵盖了大范围组分的氟化物和氯化物数据。

它对氧化物在氟化物氯化物中溶解度较小提供了较好的热力学解释。

例如,固态和液态的锂钠钾镁钙的氯化物和氟化物被氧离子和氢氧根离子稀释,很好的解释了它们的热力学性质。

事实上,在富含氯化物的系统中,氧的溶解度能更精确地进行描述。

对于仅有氯化物的助熔剂,被负二价氧离子和氢氧根离子稀释的锂钠钾铷铯镁钙锶钡的氯化物系统的热力学数据在FT数据库是可以得到的。

另外,对于钠钾镁钙的氯化物体系和锂钠钾镁钙的氟化物体系以及钠钾锌的液态体系密度模型是可以利用的。

并且可以近似计算锂钠钾镁钙氯化物氟化物相关体系的密度。

因此,这个数据库符合本研究需要。

镁合金FT轻合金数据库起源于镁和铝合金。

本实验用的是熔融镁合金,详细数据库包括镁铝硼碳钙铈铜锂锰钪硅锶钛钇锌锆以及稀土元素和少量的银钡铍铬铁钾氢铟镓钠镍氧磷铅硫锡。

液态和固态铁铝锌锰镁合金系统的摩尔体积是可以利用的。

回收工艺涉及到的化学反应助溶剂的物理化学性质熔化行为选择合适助熔剂的第一个标准就是熔点温度。

为了最大化冶炼能力,在冶炼操作过程中助熔剂应该能完全熔化。

在加氟化钙和不加氟化钙两种情况下氯化镁氯化钙氯化钠体系液相线如图一。

纯氯化镁氯化钠氯化钙熔点均在700℃以上,然而,混合后二元体系熔点都有明显下降。

对于氯化镁氯化钾系统和氯化镁氯化钠系统,二元系中间熔点下降到了500℃以下。

在氯化镁氯化钾氯化钠三元系中液相线温度甚至能达到400℃以下。

然而,当在三元系加入氟化钙时,液相线温度有明显的增加,例如当加入氟化钙质量分数达到5%时,液相线温度从450℃增加到650℃。

因此控制助熔剂成分是非常重要的,尤其是氟化钙。

密度大部分冶炼助溶剂在浸没在熔融镁中时更有效率。

为了达到这个目的,助溶剂密度应该大于熔融镁合金密度。

氯化镁氯化钾氯化钠氟化钙助熔剂体系在700℃时密度如图二所示,锌铝系列的镁合金密度如图三作为比较。

增加氯化钠的含量会是助熔剂密度增加,根据计算,增加铝的含量会使镁合金密度增加。

在含50%氯化镁时,氯化镁氯化钾氯化钠体系熔点最低时,当铝含量大于4%时镁合金密度大于助熔剂密度。

当助熔剂被淹没在熔融镁合金下进行冶炼时会产生一个问题,幸运的是助熔剂中加入氟化钙能显著增加助熔剂密度。

加入5%的氟化钙能增加3%的密度。

因此,直到AZ91合金都可以实现助熔剂浸没。

然而,氟化钙的加入量会受到图一中熔点温度升高的牵连,所以,必须小心控制氟化钙含量和盐成分。

相互反应当氟化钙加入到氯化镁氯化钠氯化钾混合盐中时,它将不再保持氟化钙的结构。

这个系统发生了复杂的相互反应而变成镁钠钾钙的氯化物和氟化物体系。

相互反应可以用热力学计算进行模拟。

计算结果总结在表一中。

如表所示,加入的大部分的氟化钙通过下列的反应转化为氯化钙并且同时形成氟化钠氟化钾和氟化镁。

相互反应取决于反应的吉布斯自由能。

特别是反应物和产物的生成吉布斯自由能主要影响相互反应。

冶炼反应镁回收冶炼工艺主要目的是除去氧化镁和其他非金属物质然后调节合金元素到人们希望的标准。

化学反应涉及到熔化的助熔剂和镁回收工艺的热力学数据。

用相关数据库能计算出熔化的镁合金量。

一般化学反应700℃时,100克熔盐和100克AZ91镁合金在700度下计算的化学平衡如表二。

钠钾氟铝的质量分数小于1ppm;这个结果非常重要,他证实了在冶炼过程中这些腐蚀元素不会溶解在熔融镁中。

钙的溶解度也远小于1ppm,这就意味着镁和和其他常见合金元素铝和锌在冶炼过程中不会发生明显的交换。

除去氧化镁有两种方法可以除去熔融镁中的氧化镁杂质:化学分解氧化镁进入熔盐或者物理吸附的方法使氧化镁进入助熔剂。

氧化镁在氯化镁氯化钠氯化钾氟化钙盐体系的溶解度的计算值如图四。

氧化镁在氯化镁中的溶解度可以从氧化镁氯化镁二元相图中得到,氧化镁在液态氯化镁中的溶解度在700度时仅为百分之零点一。

当氯化钠氯化钾和氯化镁混合时,盐的熔点温度会降低,所以操作组成的范围变宽了。

然而,氧化镁的溶解度也激烈地降低了。

例如,700度时,氧化镁在40%的氯化钠氯化钾中的溶解度只有0.01%。

把温度从700度降低到650度几乎能使氧化镁的溶解度下降50%。

另一方面,对于给定的氯化镁氯化钾氯化钠盐体系,增加5%的氟化钙对氧化镁的溶解度影响较小。

氧化镁在冶炼盐中的溶解度是非常有限的,换句话说,除去氧化镁不能通过化学溶解的方法达到。

例如,一吨含有0.1%氧化镁的镁被回收需要100千克的氯化镁氯化钠氯化钾氟化钙熔盐,最多只有10%的氧化镁能被熔盐溶解。

其余的氧化镁必须用物理吸附的方法除去。

为了有效的捕捉氧化镁,氧化镁在盐中必须要有一定的化学溶解度。

目前回收工艺的局限性氢的溶解熔盐冶炼的一个局限性是氢。

特别当周边环境是潮湿的(例如在夏季或者雨天)时候。

很多水分能吸附在碎屑上,这能使回收镁的质量恶化。

根据下列反应,水能在熔融镁中溶解。

一旦氢溶解在了镁中,在凝固的时候产品会产生一些气孔。

因此,在潮湿环境中控制氢的溶解是一个重要的课题。

不幸的是,传统的氯化镁氯化钾氯化钠氟化钙几乎没有提炼氢的能力。

所以,诸如鼓泡的技术得到应用,但是在原则上,最有效的减少氢污染的方法是预热镁屑以在冶炼前保持镁屑的干燥,并且在冶炼工艺中用流体覆盖熔融镁的表面。

既然冶炼盐也很容易被氢污染,那就必须合适地储存以减少氢污染镁合金。

回收镁合金中的钙锶和稀土元素镁合金传统回收工艺的另一个局限是回收的镁合金中含有钙锶和稀土等元素。

为了开发高性能的镁合金,这些合金元素的使用量在增加。

尽管这些碎屑被分开收集,传统的助熔剂不能有效地回收这些元素。

为了说明这些,计算在含钙含量1%的熔融镁中,熔盐由50%氯化镁,25%的氯化钠和25%的氯化钾,温度在700度时发生的化学反应。

对于这些计算,通过加入熔盐的量,100克镁钙合金能被完全反应掉。

如图五所示,结果显示了随着助熔剂的增加在熔融镁中钙的量的减少,遵循如下反应。

这个反应在钙在镁中的浓度几乎为零的时候才会完成。

所以,当传统的助熔剂用于冶炼镁钙合金时,在回收工艺中所有的钙能被消耗掉,为了获得相同规格的合金,最后还要加入钙。

在973K时,因为氯化钙的热稳定性要比氯化镁高,标准吉布斯自由能相差159.14kJ/mol,所以才会发生这样的反应。

不幸的是,镁合金中韩有的锶和稀土元素存在相同的问题。

所以需要开发一种新的助熔剂以适应回收高性能镁合金。

铁铜镍锡当铁在镁中的含量超过某个水平时,容易发生电化学腐蚀。

在回收工艺中控制这些元素的含量是非常重要的。

幸运的是,铁在熔融镁合金中的含量通过加入铝和锰形成铁铝锰金属互化物沉淀能被控制在10ppm。

在镁锌合金体系还没有很好的冶炼技术来除去铁。

事实上,没有哪种熔盐技术能有效地除去铁,因为氯化亚铁和氟化亚铁的摩尔生成吉布斯自由能比助熔剂成分高很多。

没有特定对于铜和镍的技术被开发。

镁回收工艺中大部分的铜和镍来源于被电子的或者其他成分污染的镁合金。

这种情况下最好的做法是在熔化前机械分离含有铜和镍的部分。

其他的方法是用纯的一次镁简单地稀释含铜和镍的镁合金。

对于锡,氯化锡,氟化锡生成能比较低,因此在回收工艺中不能有效地除去锡,因此适用于铜和镍的技术同样适用于锡。

总结为了说明镁合金回收工艺中助熔剂的作用和缺陷,用商业热力学数据库对助熔剂,熔融镁和氧化镁之间发生的化学反应进行了计算。

传统的助熔剂氯化镁氯化钠氯化钾氟化钙体系是本文研究的助熔剂。

根据我们的热力学计算,熔点温度在650度以下的传统的助熔剂成分范围很宽。

但是,加入氟化钙能显著增加助熔剂的熔点温度。