IACS47A新船建造及修理质量标准2010

船舶建造质量标准

船舶建造质量标准目录1. 船体建造 1 1.1 钢材 1 1.2 划线 4 1.3 切割 5 1.4弯曲7 1.5 装配9 1.6 焊接14 1.7 平面度与修整16 1.8 主尺度与变形量20 1.9 吃水和干舷212 船装2.1 舵设备2.2 桅、甲板起重柱及吊货杆2.3 货舱舱口盖2.4 风雨密关闭设备2.5 舱室舾装3. 轮机检验方法与质量标准3.1 轴系3.1 主机3.3 柴油发电机组3.4 空气压缩机和空气瓶3.5 副锅炉3.6 泵3.7 航行试验后复验3.8 管系4. 电缆敷设和电气设备安装4.1 电缆敷设的一般要求4.2 电气设备安装的一般规定5. 涂装5.1 钢材表面预处理5.2 二次除锈5.3 表面清理5.4 涂层质量5.5 涂层膜厚主题内容与适用范围本标准规定了船体建造、舾装、机装、电装、涂装的质量精度要求。

本标准适用于3000吨级以上柴油机为动力的常规钢质海船的建造,对于3000吨以下或特殊用途的船舶也可参照执行。

1 船体建造1.1 钢材1.1.1 钢板表面缺陷的限定按表1-1表1-11.1.2 钢板夹层处理限定应按表1-21.1.3 铸钢表面缺陷限定按表1-3表1-31.2 划线1.2.1 线条的位置偏差限定按表1-4表1-41.2.2 零部件划线尺寸偏差限定按表1-5表1-51.2.3 分段划线尺寸偏差限定按表1-6表1-61.3 切割1.3.1 气割1.3.1.1 气割表面粗糙度限定按表1-7表1-71.3.1.2 气割缺口限定按表1-8表1-81.3.1.3 气割尺寸偏差按表1-9表1-9表1-101.3.3 刨、铣边偏差限定按表1-11表1-111.4 弯曲1.4.1 折边偏差限定按表1-121.4.2 槽形舱壁板偏差限定按表1-13表1-13表1-141.4.6 加热要求按表1-17表1-171.5 装配1.5.1 各类焊接接头的装配精度1.5.1.1 角焊接头偏差限定按表1-18表1-181.5.1.4 焊缝最小间距限定按表1-211.5.2 分段装配1.5.2.1 平面与曲面分段装配尺寸偏差按表1-22要求表1-221.5.2.2 立体分段装配尺寸偏差按表1-23要求表1-231.5.2.3 艉柱的立体分段装配尺寸偏差按表1-241.5.2.4 含主机座的分段装配尺寸偏差按表1-25要求表1-251.5.2.5 船台装配尺寸偏差限定按表1-26表1-261.6 焊接1.6.1 焊缝尺寸偏差按表1-27要求表1-271.6.5 引弧规定按表1-31要求表1-311.7 平面度与修整1.7.1 平面度1.7.1.1 局部平面度按表1-33要求表1-331.7.1.2 整体平面度按表1-34要求表1-341.7.1.3 内部支撑材的直线度表1-35要求表 1-351.7.2 修整1.7.2.1 脚手架眼板和吊装眼板修整按表1-36表 1-361.7.2.2 工艺板清理按表1-37要求表1-37表1-381.8 主尺度与变形量1.8.1 主尺度偏差限定按表1-40表1-401.8.2 船体变形量限定按表1-413391.9.2 干舷偏差限定按表1-43表1-432 船装2.1 舵设备2.1.1 舵叶与舵杆制造要求按表2-1表2-12.1.2 舵安装在求按表2-2表2-22.2 桅、甲板起重柱及吊货杆2.2.1 桅、甲板起重柱制造要求按表2-3要求表2-42.2.2 吊货杆制造要求按表2-4表2-42.2.3 桅、甲板起重柱安装要求按表2-5表2-52.3 货舱舱口盖2.3.1 纵向滚动式货舱舱口盖制造和安装按表2-6表2-62.3.2 折叠式货舱舱口盖制造和安装要求按表2-6和表2-72.3.3 箱式货舱舱口盖制造和安装要求按表2-6和表2-8表2-82.3.4 横移式货舱舱口盖制造和安装要求按表2-6和表2-9表2-92.4 风雨密关闭设备2.4.1 风密门制造和安装要求按表2-10表2-102.4.2 防火门制造和安装要求按表2-11表2-112.4.3 风雨密小舱口盖制造和安装要求按表2-12表2-122.4.4 圆形风雨密舱口盖制造和安装要求按表2-13表2-132.4.5 矩形窗安装要求按表2-14表2-142.4.6 舷窗安装要求按表2-15表2-152.5 舱室舾装2.5.1 门及门框的安装要求按表2-16表2-162.5.2 壁板与天花板的安装要求按表2-17表2-172.5.3 甲板覆盖敷设要求按表2-18表2-183 轮机检验方法与质量标准3.1 轴系3.1.1 轴系拉线与照光3.1.1.1 轴系拉线与照光需具备的基本条件(1) 机舱前壁至艉部的上甲板以下部份船体结构的主要焊接工作完成,火工矫正工作结束;(2) 上述区域的双层底密性试验结束;(3) 楞木布置符合图纸要求,拆去上述区域所有临时支撑与拉撑,船体的基线已符合公差标准;(4) 除上述工作外,其它船体结构工作仍根据造船厂的建造程序来进行。

中国造船质量标准

5.1.1.1到厂的管材要核对技术证件,进行外观检验,并按管子的材质、炉批号、级别、规格分类妥善保管。

5.1.1.2质量控制要点:

a.规格和表面质量;

b.下料长度与编号;

c.堆放与保管。

5.1.3管子弯曲

5.1.3.1管子弯曲可采用冷弯或热弯。冷弯时管子的弯曲半径一般应不小于外径的3倍,舱柜加热管和安装位置狭窄处等特殊管子的弯曲半径一般

8.1.1.4连接法兰上的铰制螺栓孔加工后需与铰制螺栓冷套或液压过盈配合。

8.1.1.5中间轴与中间轴承装、研配。

8.1.1.6桨与尾轴的组装和研配并作好桨与轴的相对位置记号。

8.1.1.7质量控制要点:

a.尾轴锥体加工样板公差和变形量;

b.连接法兰铰制孔精度及法兰校中偏差;

c.轴瓦研配接触点及间隙;

d.锚与锚唇贴合。

7.4.3系泊设备

a.安装正确性;

b.运转灵活性。

7.4.4救生艇设备:

a.艇架强度;

b.艇体不突出舷处;

c.操艇位置能看到艇收放全过程;

d.放艇时艇与舷侧的距离,艇下降的平稳性;

e.艇入水后能同时脱钩;

f.起艇机构及附件安装准确性。

7.4.5舷梯装置:

a.舷梯强度;

b.舷梯收放、翻转灵活性,可靠性。

e.舱口围板上压紧扁钢位置;

f.舱口盖水密性;

g.启闭灵活性;

7.4.8钢质风雨密关闭设备:

a.焊后表面质量;

b.密性。

7.4.9空调系统:

a.系统的设备、管路及附件安装完整性和正确性;

b.管路畅通性和密封性;

c.设备运行试验正常;

d.空调效果;

7.4.10消防系统:

船舶建造质量标准(轮机部分)

Q/DS船舶建造质量标准(轮机部分)大连船舶重工集团有限公司发布目次前言 (III)1范围 (1)2 轴系中心线确定及轴系安装 (1)2.1 照光或拉线确定轴系中心线 (1)2.2艉轴管加工 (3)2.3艉轴管镗孔后中心复查——轴系复光 (3)2.4主机基座螺栓孔确定及加工 (4)2.5艉轴管轴承的加工和安装 (4)2.6中间轴与艉轴法兰连接螺栓孔及螺栓 (5)2.7无键联接螺旋桨与艉轴装配 (6)2.8有键联接螺旋桨与艉轴装配 (7)2.9 中间轴承安装 (8)2.10艉轴船上安装 (8)2.11螺旋桨船上安装 (9)2.12中间轴吊装 (10)3 主机船台/坞内吊装 (11)3.1主机在船上装配对周围环境的要求 (11)3.2主机吊装前对基座的要求 (11)3.3主机吊装的方法 (11)3.4主机安装结束后的清洁及保护 (12)3.5主机安装结束后的设备保养 (12)4 轴系排轴找正 (12)4.1排轴条件 (12)4.2排轴要求 (12)4.3对于B&W低速柴油机船上定位 (12)4.4对于非B&W低速柴油机船上定位 (17)4.5主机往复运动件检查 (17)4.6主机侧向拉紧装置 (17)5 舵装置安装 (18)5.1舵杆、舵销、舵叶车间内加工 (18)5.2舵销套及舵杆套加工及安装 (18)5.3舵杆、舵销与舵叶研配 (18)5.4舵杆与舵机或舵柄连接锥面研配 (20)5.5拉舵系中心线 (21)5.6舵系轴承孔加工 (21)5.7舵钮衬套加工要求及安装 (22)5.8舵系各部件船上安装 (22)6 主柴油发电机组安装 (23)6.1上船前应在车间对柴油机曲轴臂距差检查一次,并做好记录。

(23)6.2对船上发电机组的基座,应按发电机组安装图进行检查,确保布置位置及尺寸的正确性。

(23)6.3发电机基座螺栓孔应按发电机机座号孔或按机做样板号孔,要求准确可靠。

(23)6.4不带减振垫的柴油发电机组船上安装 (23)6.5带减振垫的柴油发电机组船上安装 (24)7 各种辅机的安装要求 (24)7.1 基本要求 (24)7.2一类辅机 (24)7.3二类辅机 (25)7.4三类辅机 (26)8 甲板机械安装 (26)8.1锚机、绞缆机、起艇机等甲板机械安装 (26)8.2固定式甲板吊安装 (27)9 侧推装置 (27)9.1联轴器校中....................................................... 错误!未定义书签。

REC与CSQS对比表(TOTAL)

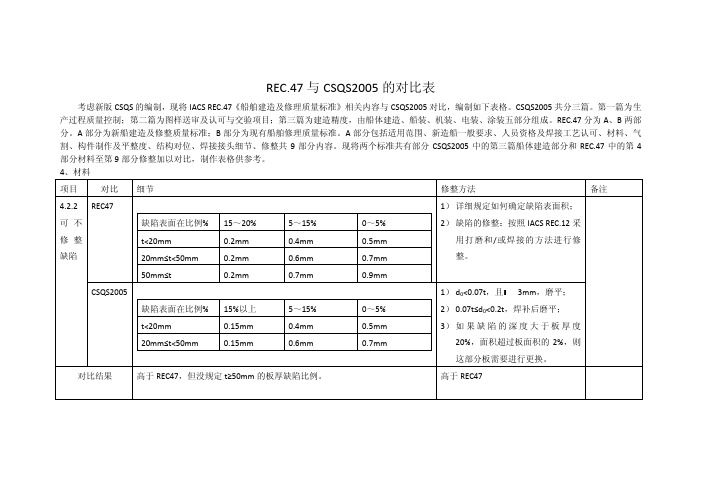

REC.47与CSQS2005的对比表考虑新版CSQS的编制,现将IACS REC.47《船舶建造及修理质量标准》相关内容与CSQS2005对比,编制如下表格。

CSQS2005共分三篇。

第一篇为生产过程质量控制;第二篇为图样送审及认可与交验项目;第三篇为建造精度,由船体建造、船装、机装、电装、涂装五部分组成。

REC.47分为A、B两部分。

A部分为新船建造及修整质量标准;B部分为现有船舶修理质量标准。

A部分包括适用范围、新造船一般要求、人员资格及焊接工艺认可、材料、气割、构件制作及平整度、结构对位、焊接接头细节、修整共9部分内容。

现将两个标准共有部分CSQS2005中的第三篇船体建造部分和REC.47中的第4部分材料至第9部分修整加以对比,制作表格供参考。

4、材料项目 对比 细节 修整方法 备注REC47缺陷表面在比例% 15~20% 5~15% 0~5%t<20mm 0.2mm 0.4mm 0.5mm20mm≤t<50mm 0.2mm 0.6mm 0.7mm50mm≤t 0.2mm 0.7mm 0.9mm1)详细规定如何确定缺陷表面积;2)缺陷的修整:按照IACS REC.12采用打磨和/或焊接的方法进行修整。

4.2.2可不修整缺陷CSQS2005缺陷表面在比例% 15%以上 5~15% 0~5%t<20mm 0.15mm 0.4mm 0.5mm20mm≤t<50mm 0.15mm 0.6mm 0.7mm1)d0<0.07t,且3mm,磨平;2)0.07t≤d0<0.2t,焊补后磨平;3)如果缺陷的深度大于板厚度20%,面积超过板面积的2%,则这部分板需要进行更换。

对比结果 高于REC47,但没规定t≥50mm的板厚缺陷比例。

高于REC47项目 细节 对比 局部分层 严重分层 备注REC47 局部有限分层可采用铲除和/或打磨随后焊补的方法修整,见(a);局部有限面积分层在靠近钢板表面处,可按(b)修整。

船舶建造及修理质量标准IACS(中文)

IACS Rec.47˄47 䆂Ḝ˅㠍㠊 䗴 ⧚䋼䞣㠍㠊 䗴 ⧚䋼䞣A 䚼 㠍 䗴 ⧚䋼䞣B䚼 ⦄ 㠍㠊 ⧚䋼䞣A䚼 㠍 䗴 ⧚䋼䞣1.䗖⫼㣗2. 䗴㠍ϔ㠀㽕∖3.⛞ 㡎䅸3.1 ⛞ 䌘Ḑ3.2 ⛞ 㡎䅸3.3 ӸҎ 䌘Ḑ4.4.1 ӊ4.2 䋳4.3 㸼䴶䋼䞣5.5.1 ⇨5.2 ㄝ⾏5.3 ▔ ⇨6.㒘㺙㽕∖6.1 䖍㒉偼 䖍㙬6.2 㒘㺙6.3 ῑ 㠅6.4 ǃ㙬 ǃ6.5 㸼䴶 催㒓 ⛁⏽6.6 ↉㒘㺙6.7 ⡍⅞ ↉6.86.9 㙟偼䯈 ⱘ 㺙㊒6.10 Ϣ㙟偼ⱘ 㺙㊒7.8.⛞8.1 ⛞㓱 ( ⛞)8.2 㾦 ⛞㓱 ( ⛞)8.3 㾦 ⛞㓱 ( ⛞)8.4 ǃ ⛞ǃ䭓 ⛞8.5 ⛞㓱䯈䎱8.6 㞾 ⛞9. ⧚9.1 ℷ ⧚9.2 ⛞㓱 ⧚( ⛞)9.3 㾦 ⛞㓱 ⧚( ⛞)9.4 㾦 ǃ ⛞㓱 ⧚( ⛞)9.5 ⧚⛞㓱䯈ⱘ䎱⾏9.6 䫭䇃 ⱘ ⧚9.7 ⧚9.8 ⛞㓱㸼䴶 ⧚㗗 ⤂˖1. IACS“ 䋻㠍㠍ԧ㒧 Ẕ偠ǃ䆘Ԅ ⧚ ӊ”2. TSCF“ ⊍㠍㒧 Ẕ 㓈 ”3. TSCF“⊍㠍㒧 Ẕ ǃ⢊ 䆘Ԅ ”4. IACS UR w7“㠍ԧ Ẅ⫼䬏䩶ӊ”5. IACS UR W8“㠍ԧ Ẅ⫼䫌䩶ӊ”6. IACS UR W11“ 䗮 催 㠍ԧ㒧 䩶”7. IACS UR W13“䩶 䩶䆌⫼ 䋳 ”8. IACS UR W14“ 㛑ⱘ䩶 䩶”9. IACS UR w l 7“ 䗮 催 㠍ԧ㒧 䩶⛞ 䅸 ”10. IACS UR Z10.1“⊍㠍㠍ԧẔ偠” Z10.2“ 䋻㠍㠍ԧẔ偠”䰘 I11. IACS 䆂12“⛁䔻 ǃ 䩶㸼䴶䋼䞣㽕∖ ”12. IACS 䆂20“㠍ԧ⛞㓱Ẕ ”1.㣗1.1 䗴㠍㠊㠍ԧ㒧 ⱘ 䗴䋼䞣 њ㾘 ˈ Ϩ㾘 њϡ⒵䎇 䗴䋼䞣 ⱘ ⧚ DŽ䗮 䗖⫼Ѣ˖㾘㠍 ˗㠍㑻⼒㾘㣗 ⱘ㠍ԧ䚼ӊ˗⫼ 䗮 催 㠍ԧ㒧 䩶 䗴ⱘ㠍ԧ㒧 ˗ӏԩ ϟՓ⫼ 㒣㠍㑻⼒ DŽ䗮 ϡ䗖⫼Ѣ˖⡍⅞㠍 ˈ ⇨ԧ䖤䕧㠍˗㒧 ⫼ϡ䫜䩶 Ҫ⡍⅞㉏ 䩶 䩶㑻 䗴ⱘ㠍㠊DŽ1.2 њ ⱘ 䗴 ⊩ 䋼䞣 䯤 њ䖭ѯ 䗴 ⊩ⱘЏ㽕㒚㡖ˈ䰸䴲 Ё ⹂ⱘ㾘 ˈ Ϟ ⱘ 㡎∈ 䗖⫼ѢӴ㒳㠍ԧЏ㽕 㽕㒧 ⱘ䆒䅵DŽ Ѣⱘ 㠍ԧ㒧 Ј⬠ 催 ҹ䞛⫼ ϹḐⱘ䋼䞣 ˈԚ 㒣㠍㑻⼒ DŽ䆘Ӌ㠍ԧ㒧 ӊⱘ 䰤⢊ ✻ 㗗 ⤂lǃ2 3DŽl.3 Ѣ ϡ ⱘ㒧 㒘㺙 㡎ˈ ⬅㠍㑻⼒ḍ 䌘Ḑ䅸 ˋ 䅸 ⱘ 㒣䅸 DŽ1.4 ≵ 㠍㠊 䗴 㠍㑻⼒䅸 ⱘ ϟˈЎ㠍㠊 䗴 կ DŽ1.5 Փ⫼ ˈ㒘㺙ǃ ㄝ㉏Ԑ䋼䞣⡍ Ў Н DŽ 䋼䞣 ˈ㠍 䞛 䖯 㡎DŽҙҙձ䴴䞛 㸹 䋼䞣 ⱘ ⊩ ϡ㛑 ⱘDŽ2. 䗴㠍ϔ㠀㽕∖2.1 䗮 Ẕ偠 ձ✻㠍㑻⼒㾘㣗 㠍㑻⼒偠㠍 ⱘⲥⴷϟ䖯㸠DŽ2.2 Ў Ѣ ˈ㠍 䆕 䗖 ⱘ㛮 ǃ✻ 䗮亢DŽ⛞ Ϯ 㛑䙓亢ǃ䲾ǃ䲼ⱘ 䖯㸠DŽ2.3 㠍ԧ㒧 ⱘ⛞ ⬅ 䌘Ḑⱘ⛞ ӏˈ 䞛⫼⬅㠍㑻⼒䅸 ǃ ⱘ⛞ 㡎 ⛞ ˈ䆺㾕3DŽ⛞ Ϯ 䗴㗙ⱘⲥⴷϟ䖯㸠DŽ3.⛞ 㡎 Ҏ 䌘Ḑ3.1 ⛞ 䌘Ḑ3.1.1 ⛞ ḍ 㠍㑻⼒䅸 ⱘ 䅸 ⱘ ǃ 䰙 ˖EN287ǃIS09606ǃASME IX䚼 ǃANSIˋWS D1.1䖯㸠䌘Ḑ䅸 ˈ䰸ℸП ⱘ Ҫ Ѹ㠍㑻⼒ DŽѢ 乍Ⳃ ⬭⛞ ⱘ䌘Ḑ䅸 䆄 ˈ 㽕∖ կ ⱘ䅸 䆩偠䆕кDŽ3.1.2 Ңџ Ẅ⛞ 㞾 ⛞ⱘ⛞ 㽕 ⛞ ⱘ⛞㓱䖒 䋼䞣㽕∖ˈ䗮 ϡ 䖯㸠䅸 䆩偠.Ԛ 䆎 ԩ⛞ 㒣䎇 ⱘ㒘㺙ǃ⛞ ⱘ 䆁ˈ䆒 䆁䆄 䆩偠㒧 ⛞ ⱘϾҎḜ 䆄 Ё ˈҹկ㠍㑻⼒㽕∖ 䯙DŽ3.2 ⛞ 㡎䆘⛞ 㡎 㒣㠍㑻⼒ 㠍㑻⼒ⱘ 䅸 ⱘ 䰙 ˖ EN288ǃIS09956ǃASMEIX䚼 ǃANSIˋAWS D1.1䖯㸠䆘 ⹂䅸⒵䎇㽕∖DŽ䰸ℸП ⱘ Ҫ Ѹ㠍㑻⼒ DŽ ⱘ⛞ 㡎 ḍ ⛞ 䆘 䆄 ⱘDŽ䇈 кЁ ˖⛞ 㡎䖛ǃ⛞ ㉏ ǃ⛞㓱 ǃ ǃ⛞ ⊩ ⛞ ԡ㕂DŽ3.3 ӸҎ 䌘Ḑ3.3.1 Ңџ䆘Ӌ ⱘ 䗴㠍㠊⛞㓱䋼䞣ⱘ ӸҎ ˈ ヺ ⒵䎇㠍㑻⼒㾘㣗 䅸 ⱘ ǃ 䰙 ⱘ䌘Ḑ㽕∖DŽ⛞ 䆄 䌘Ḑ䆕кҹկ偠㠍 Ẕ DŽ4.4.1 㒧 ⫼⫼Ѣ㒧 䚼 ⱘ ( ⛞ ) ḍ 䗴 㒌㽕∖ IACSⳌ ⱘ㒳ϔ㽕∖ 㠍㑻⼒ⱘ DŽ䰘 䆂 ҹϟ ЁDŽՓ⫼ⱘ ( ǃ䩶㑻) 㠍㑻⼒䅸 ⱘ ⫳ѻ 䗴DŽ4.2 䋳ѢㄝѢ5mm⫼Ѣ㠍ԧ㒧 ⱘ 䗮 催 䩶 ǃ 䩶ⱘ 䆌 䋳 Ў0.3mmDŽ ⌟ ԡ㕂 䎱 䖍㓬㟇 10mmⱘӏ ԡ㕂DŽ⬅Ѣ㔎䱋 ⍜䰸㔎䱋㗠䖯㸠 ⺼䗴 㸼䴶 䚼ⱘ 㭘ˈ 㽕ヺ 4.3“㸼䴶⢊ ”ⱘ㽕∖ ⬹ϡ䅵DŽ4.3 㸼䴶⢊4.3.1 Н䕏 㔎䱋˖ ǃ Ҏ⇻ Ⲃǃ ⮩ǃ䔻⮩ǃ Ӹǃ≳ῑㄝDŽ㔎䱋˖㺖㒍ǃ ǃ ⷖǃễ㾦 ϡ䍙䖛㸼l㾘 Ϩ㔎䱋䴶⿃ϡ䍙䖛 䴶⿃5ˁⱘ䕏 㔎䱋DŽ㔎䱋⏅ ˖Ңѻ ⱘ㸼䴶⌟䞣㔎䱋ⱘ⏅ DŽ4.3.2 ϡ 㔎䱋ϡ䍙䖛㸼1㾘 ⱘ䕏 㔎䱋 ϡ DŽ4.3.3 㔎䱋ⱘ ⧚Ѣ㔎䱋ϡㅵ 䞣 䞛⫼ ⺼ ⛞ ⱘ ⊩䖯㸠 ⧚ˈ Ѣ⏅ ϡ䍙䖛4.2 䋳 㾘 ⱘ㔎䱋 Ͼ㸼䴶䖯㸠 ⺼ ⧚DŽѢ䞛⫼⛞ ⺼ ⧚ⱘ㔎䱋ˈ Н 㭘䍙䖛0.3mm ˈ ⺼ ⧚䴶⿃ϡ 䍙䖛 䴶⿃ⱘ2ˁDŽ4.3.4 ⺼ ⧚Ѣ⏅ ↨4.2 㾘 ⱘ ˈ Н 㭘ϡ 䍙䖛7ˁ 3mmˈѠ㗙 㗙DŽ↣ϔ ⣀ ⺼ ϡ 䍙䖛0.25m2DŽ⺼ 䰸㔎䱋ˈ 䞛⫼⺕㉝ Ӹ ⏫䗣 Ӹⱘ ⊩偠䆕㔎䱋 ⍜䰸DŽ ⺼ ⒥䖛 DŽ4.3.5 ⛞ ⧚Ѣϡ㛑⍜䰸ⱘ 䚼㔎䱋ˈ 䞛⫼⇨ ˋ ⺼䱣 䖯㸠㸹⛞ⱘ ⊩ ⧚ˈ ⛞ 䞛⫼㠍㑻⼒䅸 ⱘ 㡎DŽӏԩ⣀ゟ⛞ ⱘ䴶⿃ϡ 䍙䖛0.125m2DŽ⛞ ↡ ⱘ 㭘ϡ 䍙䖛 Н ⱘ80ˁDŽ㸹⛞ Ў 䘧⛞ˈ㸹⛞ ⺼ ⒥䖛 Ϣ↡ 㸼䴶唤 DŽ 䗮䖛䍙 ⊶ǃ⺕㉝ ⏫䗣 Ӹㄝ ⊩偠䆕㔎䱋 㹿 ⍜䰸DŽ4.3.6 Ҫ㔎䱋4.3.6.1100%15%5%2% 㸼䴶⿃N+0.1 0.2 0.43 t<8mmN 0.2 0.3 014N.0.1 0.2 0.4N-0.2 0.1 0.2 0.4N-0.3 0.0 0.2 0.4 8 t<25mmN+0.2 0.3 0.5N+0.1 0.3 0.4 0.5N 0.3 0.5N.0.1 0.2 0_3 0.5N.0.2 0.1 0.3 0.5N.0.3 0.0 0-3 0.5 25 t<40mmN+O.3 0.4 0.6N+0.2 0.4 0.5 0.6N+0.1 0.4 0.6N 0.3 0.4 0.6N.0.1 0.2 0-4 0.6N.0.2 0.1 0.4 0.6N.0.3 0.0 0.4 0.6N+0.5 0.5 0.840 t<80mmN+0.4 0.5 0.7 0.8N+0.3 0.5 0.6 0.8N+0.2 0.5 0.8N+0.1 0.4 0.5 0.8N 0.3 0.5 0.8N.0.1 0.2 0.5 0.8N.0.2 0.1 0.5 0.8N.0.3 0.0 0.5 0.8 80 t<150mmN+0.6 0.6 0.9N+0.5 0.6 0.8 0.9N+0 4 0.6 0.7 0.9N+0.3 0.6 0.9N+0.2 0.5 0.6 0.9N+0.1 0-4 0.6 0.9N 0.3 0.6 0.9N.0.1 0.2 0.6 0.9N.0.2 0.1 0.6 0.9N.0.3 0.0 0.6 0.9 N- Н㸼1 䆌ϡќ ⧚ⱘ䕏 㔎䱋䰤䩶 ⷨお ⱘ ˈϹ䞡ⱘ 䞛⫼ 䚼 ⱘ ⊩䖯㸠 ⧚. 䆌䞛⫼ ⊩ ⧚ⱘ ϟ˖㠍 ⬆ Ѹ T 䖲 ⫼ Ў1600mm ˗㠍 ǃ ⬆ ҪЏ㽕 ӊ⫼ Ў800mm ˗ Ҫ ӊ⫼ Ў300mm.䚼 䰤䴶⿃ 䞛⫼䫆䰸 ˋ ⺼䱣 ⛞㸹ⱘ ⊩ ⧚ˈ㾕 a. 䚼 䰤䴶⿃ 䴴䖥䩶 㸼䴶 ˈ b ⼎ ⧚.㾘 㾕4.3.5.4.3.6.2⛞ 亲ҹϟ䩶 ⱘ⛞ 亲 䞛⫼ ⺼ⱘ ⊩ ⍜䰸˖㠍 ˗䴆 ⬆ ˗ 䋻㠅˗⎵∈㠅 佂∈㠅˗⍺⒥⊍ǃ⎆ ⊍㠅 㠅DŽ5. 5.1⇨䖍㓬ⱘ䇃 (u)ǃ Ⳉ䇃 ǃ㉫㊭ 䇃 (R)(㾕 )⒵䎇 ϟ㽕∖˖Ẅ⇨ ˖⇨ ˖㞾⬅ッ(䴲⛞ ッ) ӊ˖䰤 䰤 a İ20mm u=0.6mm u=1.2mm u=1.5mm u=1.5mmR=1001.tm R=100mR=150m R=300mҪa>20mm u=0.75mm u=1.5mm u=1.5mm u=1.5mmR=100gm R=150m R=300m R=500m⇨ ˖⛞㓱䖍㓬䰤ӊu=1.5mm u=1.5mmR=400μm R=800μm*Ҫu=1.5mm u=1.5mmR=800μm R=1500μm*⬅ ⶽ䗴 ⱘ䴲䫟 Ӹ⮩ϡ Ѣ3mmˈ Ѣ3mm ⫼ ⺼ⱘ ⊩⍜䰸 DŽ*˖䰸䴲⛞ 㡎㽕∖ ⱘ䇃 DŽ5.2 ㄝ⾏䖍㓬ⱘ䇃 (u)ǃ Ⳉ䇃 ǃ㉫㊭ 䇃 (R) ⒵䎇ҹϟ㽕∖˖Ẅㄝ⾏䰤a.İ20mm u=1.0mm u=1.5mmR=100m R=150μma>20mm u=0.75mm u=1.5mmR=100m R=150mㄝ⾏ ⱘ䇃 㒣Ⳍ 㠍㑻⼒ DŽ5.3 ▔䖍㓬ⱘ䇃 ǃ Ⳉ䇃 ǃ㉫㊭ 䇃 ⱘ 㣗 㽕∖ 㒣Ⳍ 㠍㑻⼒ⱘ DŽ6. ㊒6.1 䖍㒉 ӊ 䖍㙬 (㾕㸼6.1)˗6.2 㒘 (㾕㸼6.2)˗6.3 ῑ 㠅 (㾕㸼3.3)˗6.4 ǃ㙬 (㾕㸼6.4)˗6.5 㸼䴶 㒓 ⛁⏽ (㾕㸼6.5)˗6.6 ↉㺙䜡(㾕㸼6.6)˗6.7 ⡍⅞ 㺙䜡(㾕㸼6.7)˗6.8 (㾕㸼6.8 6.9)˗6.9 㙟偼䯈 ⱘ (㾕㸼6.10)˗6.10 㙟偼ⱘ ⱘ (㾕㸼6.11)DŽ7.䗴㠍㠍ԧ㒧 ӊ ⱘ䋼䞣 㾕㸼7.1ǃ7.2 7.3DŽ Ѣ ϟ䳔⡍⅞⊼ ⱘ ˈ㠍㑻⼒ ϹḐⱘ 䗴 㽕∖ˈ՟ ˖催 䲚Ё ˗Ѣѻ⫳⮆ ⱘ ˗䆒䅵 ↉䖲 ˗催 䩶 DŽ8.䆺㒚⛞ 㽕∖8.1 ⛞㓱 121 (㾕㸼8.1ǃ8.2)˗8.2 㾦 ⛞⛞㓱 (㾕㸼8.3ǃ8.4)˗8.3 ǃ㾦 ⛞⛞㓱 ⢊(㾕㸼8.5)˗8.4 ⛞ǃ ⛞ 䭓 ⛞(㾕㸼8.6)˗8.5 ⛞㓱䯈䎱(㾕㸼8.7)˗8.6 㞾 ⛞(㾕㸼8.8).9. ⧚9.1 䫭 ⧚ˈ㾕㸼9.1㟇9.3˖9.2 ⛞㓱 ⧚ˈ㾕㸼9.4ǃ9.5˖9.3 㾦 ⛞㓱 121 ⧚ˈ㾕㸼9.6㟇9.8˖9.4 ǃ㾦 ⛞㓱 ⧚ˈ㾕㸼9.9˗9.5 ⧚⛞㓱䯈䎱ˈ㾕㸼9.10˖9.6 䫭䇃 ⧚ˈ㾕㸼9.11˖9.7 ⧚ˈ㾕㸼9.12˗9.8 ⛞㓱㸼䴶 ⧚ˈ㾕㸼9.13.㸼6.1 䖍㒉 ӊ 㙬䆺 䰤 ⊼±3±5±3mm±5mm aⱘ↣100mm±10mm±25mm↣10m㸼6.2㒘±1.5mm±3mm aⱘ↣100mmd 3+a/100mm a 5+a/100mm±5mm±8mm Џ㽕 ӊ䯈↣ϔ䯈䎱㸼6.3ῑ 㠅Rı3tmm Փ⫼䗖 㾦 ⛞ ⱘ±3mm±6mm±3mm±6mm±3mm±6mmh:±2..5mm h:±5mmϡϢ Ҫ㠅P: ±6mm P: ±9mmϡϢ Ҫ㠅P:±2mm P:±3mm 㸼6.4 ǃ㙬4mm6mm±D/200mmmax.+5mm±D/150mmmax.7.5mma t/2mm max.8mmqq30TH=15mmD=25mmF=15mm+5mm-5mm+10mm-5mm±5mm 㸼6.5⛁ ∈ԢѢ650ć⛁ ぎ ԢѢ900ćӴ㒳 㡎TMCP⛁ ぎ 䱣 ∈ԢѢ900ć(∈ 䍋 ⏽ԢѢ500ć)TMCP TMCP ⛁ ҙ∈ ぎ ⛁ ҙ∈ ぎԢѢ1000ćԢѢ900ć⊼˖(%)1556CuNi V Mo Cr Mn C Ceq㸼6.6 ↉㺙䜡乍Ⳃ 䰤 ⊼ 㺙䜡䭓ℷ䚼 ӊ䇃 ±2.5mm±10mm±5m5mm±5mm±20mm±10mm10mm㺙䜡䭓ℷ偼䚼 ӊⱘ䇃 ±2.5mm±10mm±10mm5mm±5mm±20mm±15mm10mm⊓ 㒓 䭓⌟䞣ゟԧ ↉㺙䜡ℷ䚼 ӊⱘ䇃Ϟϟ 䯈 ±2.5mm±10mm±5mm5mm±10mm±5mm±5mm±20mm±10mm10mm±20mm±10mm䴶ゟԧ ↉㺙䜡䭓ℷ䚼 ӊ䇃Ϟϟ 䯈䇃 ±2.5mm±10mm±10mm5mm±15mm±7mm±5mm±20mm±15mm10mm±25mm±15mm⊓ 㒓 䭓⌟䞣㸼6.7 ⡍⅞ 㺙䜡乍Ⳃ 䰤 ⊼Ϟϟ㠉䕈䯈䎱±5mm ±10mm䕈↖ 㓬Ϣ 㠅 䎱⾏±5mm ±10mmḚ 㺙䜡ⱘ 5mm 10mm㠉Ϣ䕈Ё 㒓ⱘ䇃 4mm 8mm㠉 6 mm10mmЏ 乊 Ⳉ 5 mm10mmЏ 乊 䭓 ±4 mm 6mm䆺 䰤 ⊼䭓±50mmⳌ 啭偼㒓㾖˄↣100m˅ϸⳌ䚏㠅 䯈ⱘ䎱⾏±15mmԧ㖬䍋±30mmԧ㖬䍋±20mm㠍Ё 䚼 催±15mm乍Ⳃ 䰤 ⊼㒓䯈䭓 ±50↣100m 䗖⫼Ѣ㠍䭓100m ҹϞⱘ㠍㠊DŽЎ⌟䞣 ⫼啭偼Ϣ㠍 䴶䖲 㟇佪 㒓 䎱⾏ҷЎ⌟䞣䕈↖ 㓬ϢЏ 䯈ⱘ䭓±25mm㠍Ё ±15mm䗖⫼ѢϞ⬆ ⌟䞣15m ҹϞⱘ㠍㠊DŽ㠍Ё ⏅±10mm 䗖⫼Ѣ㠍⏅10m ҹϞⱘ㠍㠊㸼6.11 㙟偼ⱘ ⱘ乍Ⳃ䰤⊼㸠䚼±2/1000mm ±3/1000mm佪ǃ 䚼±3ˋ1000mm ±4/1000mm⬆ (ϡ ῾ ⬆ ) 乊±3/1000mm±4/1000mm㠅±4/1000mm±5/1000mm῾ 䯈䎱ⱘ⌟䞣( l =3m)Ҫ±5/1000mm ±6/1000mml =㙟偼䯈䎱˄ l =3mm ˅䆺䰤⊼⛞ⱘⳈ㒓0.15t ˈ ӊa 0.2t ˈ Ҫa 3.0mm㾦⛞ⱘⳈ㒓a) 催 䩶ӊa t 1ˋ3 Ё㒓⌟䞣a 1 (5t 1—3t 2)ˋ6ҹḍ䚼㒓⌟䞣b) Ҫa t 1ˋ2ҹ Ё㒓⌟䞣a (2t 1ϔt 2)ˋ2ҹḍ䚼㒓⌟䞣 t 3 Ѣt 1ˈ ⫼t 3ҷ t 1㾦⛞ⱘⳈ㒓a) 催 䩶 ӊa t 1ˋ3ҹḍЁ㒓⌟䞣b) Ҫa1 t l ˋ2ҹḍ䚼㒓⌟䞣䆺 䰤 ⊼T 㒉 ӊ䴶 ⱘⳈ㒓ӊa=8.0mmT 㒉 ӊ䴶 ⱘⳈ㒓Џ㽕 ӊa 0.15t䴲Џ㽕 ӊ3.0mma 0.20tⱘⳈ㒓d L/50㙬 ˋ 㙟Ϣ 䯈ⱘ䎱⾏a 2.0mm3mm⛞ⱘⳈ㒓a 2.0mm䆺 䰤 ⊼῾ṕϢ㙟偼П䯈ⱘ䯈䱭A 2.0mmԡ㕂d 75 mm䯈䱭s 2.0mm㸼8.1 ⛞ ˄ ⛞˅䆺䰤⊼t 5mm G=3㾕⊼1䖍t ˚5mm G 3mm R 3mm ș=50°-70°㾕⊼1䖍t ˚19mm G 3mm R 3mm ș=50°-70°㾕⊼1䴶V ˄ ˅G 3mm R 3mm ș=50°-70°㾕⊼1䴶V ˄ϡ ⿄˅G 3mm R 3mm 6 h t/3mm ș=50°a=90°㾕⊼1⊼1˖Ⳍ ⱘ⛞ 㡎㒣㠍㑻⼒䅸 ˈѺ 䞛⫼ϡ ⱘ ˗䰸 ⛞ ⱘ⛞ 㡎ˈ㾕3.2 ⛞ 㡎䆘 DŽ8.2 ⛞ ˄ ⛞˅䆺䰤⊼G=3—9mm ș=30°-45°㾕⊼1G 3mm ș=50°-70°R 3mm㾕⊼1⊼1˖Ⳍ ⱘ⛞ 㡎㒣㠍㑻⼒䅸 ˈѺ 䞛⫼ϡ ⱘ ˗䰸 ⛞ ⱘ⛞ 㡎ˈ㾕3.2 ⛞ 㡎䆘 DŽ㸼8.3 㾦 ⛞ ˄ ⛞˅䆺䰤⊼T 㾦G 2mm㾕⊼1㾦 㾦Į=50°-70°ȕ=70°-90°G 2mm㾕⊼1∌Й ⱘ 䴶 㾦G 4-6mm ș=30°-45°ϡ ⫼Ѣ ӊ㾕⊼1䖍 T 㾦G 3mm R 3mm ș=50°㾕⊼1⊼1˖Ⳍ ⱘ⛞ 㡎㒣㠍㑻⼒䅸 ˈѺ 䞛⫼ϡ ⱘ ˗䰸 ⛞ ⱘ⛞ 㡎ˈ㾕3.2 ⛞ 㡎䆘 DŽ㸼8.4 㾦 ˄ ⛞˅䆺䰤⊼䴶J 㾦G=2.5—4mm r=12-15 mm R=3 mm ș 35°㾕⊼1⿄ 䴶 㾦t ˚19mm G 3 mm R 3 mm ș 50°㾕⊼1ϡ ⿄ 䴶 㾦t ˚19G 3mm R 3mm㾕⊼1⿄ 䴶J 㾦G=2.5—4mm R 3 mm r=12-15 mm ș 35°㾕⊼1⊼1˖Ⳍ ⱘ⛞ 㡎㒣㠍㑻⼒䅸 ˈѺ 䞛⫼ϡ ⱘ ˗䰸 ⛞ ⱘ⛞ 㡎ˈ㾕3.2 ⛞ 㡎䆘 DŽ䆺䰤⊼⛞㓱⛞㛮㾦ș 60°h 0.2R催h:6mm⛞ 䖍D=0mm 0.5mm㾦 ⛞㛮S=⛞㛮A=⛞S 0.9S d A 0.9a dѢⷁ⛞㓱䭓Sd:䆒䅵S a d ˖䆒䅵a㾦⛞⛞㾦㾦ș 90°䲚Ё ⮆ 㠍㑻⼒ 㽕∖ ⱘ㾦㾦⛞㓱 䖍D=0mm 0.5mm䆺䰤⊼㾦⛞B=2t 2+25䖍 ⛞㾦⛞㓱b 2t 2+25㠍㑻⼒ ⱘ ԡ㕂⛞t 12mm 12˘t 25mm 60mm 6mm 40°-50°12mm 80mm 0.5tmm 30°tmm1R șG L˚l䭓 ⛞t 12mm t ˚12mm20mm 80mm 2tmm 100mmG l L2l-3lmax.250mm㸼8.7⛞㓱䯈䆺 䰤 ⊼䎼⛞㓱for r 30mmd 5mmϸ ⛞㓱䯈ⱘ䎱⾏d 0mm㾦 ⛞㓱䯈䎱⾏d 10mmѢ⛞㓱䯈䎱⾏d 30mmѢ㠁䚼150mmd 300mm㸼8.8㞾 ⛞䆺 䰤 ⊼ ⛞˄SAW˅0 G 0.8mm G 5mm✻㸼8.1 8.2SAW ✻㠍㑻⼒䅸 ⱘWPS㾕⊼1㸼9.1 䫭 ⱘ ⧚䆺⊼⛞㓱䫭ӊa ˚0.15t 1 a ˚3mm 䇗 ҪA ˚0.2t 1 a ˚3mm㾦⛞㓱䫭a)ӊ 催 䩶t1/3˘a t 1/2-䗮 催10%⛞ a ˚t 1/2- 㟇 50a 㣗 䇗 b)Ҫa ˚t 1/2- 㟇 30a 㣗 䇗t 3 Ѣt 1,⫼t 3ҷ t 1T 㒉 ӊ䴶0.04b ˘a 0.08b Ў8mm ⱘ⺼ 䕀㾦ˈ 䎱⾏L=3a ⱘ㣗 ⒥䖛⏵DŽa ˚0.08b 8mm ˈ L=50a 㣗 䇗 DŽT ǃL 㾦䩶ǃ⧗ 䩶催 䇃3mm ˘a 6mm ⛞㸹˗ a ˚6mm ˈЏ㽕 ӊ L=50a ˈ Ҫ㒧 L=30a 㣗 䇗 DŽ2mm ˘a 5mm ˈ㸹⛞⛞㾦ⱘ䭓 Ϣ䯈䱭䭓 Ⳍ ˈa ˚5mm ˈ ӊ 䞡㸼9.2 ϡ ⧚䆺⧚⊼2mm ˘a 5mm ˈ ⱘ⛞㛮䭓 Ϣ ⱘ䯈䱭䭓 Ⳍ5mm ˘a 10mm ˈ 30~40°ⱘ㾦 ⛞㙬 / 㙟Ϣ 䯈ⱘ䯈䱭a ˚10mm ˈ 䯈䱭㟇50mmb=(2t+25)mm,min.50mm῾ṕϢ㙟偼䯈䯈䱭A ˚2mm, 㜅 䇗㸼9.3ϡ ⧚䆺⧚⊼ԡ㕂d ˘75mm ˈ㝍 Ϣ 䗮ˈ DŽϞϞ2mm ˘S 5mm ˈ Ѣ2mm ⱘ Ϣ⛞㛮䭓Ⳍ ⱘ䯈䱭5mm ˘S 10mm ˈ 䚼 㾦 ⛞䯈䱭S ˚10mm ˈ 䚼 㺙Ϣ 䚼Ⳍ 催 ⱘ20mm b 50mm㸼9.4 ⛞ ⧚˄ ⛞˅䆺 ⧚ ⊼ ˄ϡ ˅ Gİ10mm 45e㾦ˈ ⛞G˚10mm ˈ㚠䴶 ˈ㚠䴶ῑˈ ⛞˗ ˈ㚠䴶 ῑˈ⛞˗300mm ⱘ䴶 ⿄䴶⿄ 䴶Vϡ ⿄ 䴶V3mm˘Gİ3t/2˄ 25mm˅ ˈϔջ ϸջ ⛞ˈ 㸹䯈䱭ˈ 䳔㽕 㛑Փ⫼ t/2ⱘ㚠 ˈ Փ⫼㚠 ˈ㚠 ⛞ 䫆䰸ˈ⛞㓱㚠䴶 ῑ ⛞DŽG˚25mm 3t/2 ˈ Ў300mm ⱘ ˈ⛞ ԡDŽ㸼9.5 ⛞ ⧚˄ ⛞˅䆺 ⧚ ⊼ 䴶V ˈ ⛞Gİ25m Gİt/2 ˈ ϔ䖍ϸ䖍⛞ ˈ ⺼ ˈ ⛞ˈ⛞ 䫆 ˈ 㚠䴶 ῑ ⛞DŽG˚25mm ˈ 300mmⱘ DŽ䴶 ⛞ˈ 䴶V䴶V ⛞3˘Gİ3t/2˄ 25mm˅ ˈⱘ 䴶 䴶⛞ ⛞ 㸹䯈䱭ˈ䳔㽕Փ⫼ t/2ⱘ DŽ䞛⫼ ˈ⛞ 䫆䰸 ˈ 㚠䴶ῑ ⛞DŽG˚25mm t/2 ˈ 㟇 300mmⱘ ⛞ ԡ㸼9.6 ⛞ ⧚˄ ⛞˅䆺⧚⊼2mm ˘G İ5mm ˈ⛞㛮䭓 㟇㾘㣗㽕∖䭓+˄G-2˅5mm ˘G İ16mm ˈ 30~45e ϡ ˈ ⺼ 䴶 ⛞⛞ DŽT 㾦G ˚16mm G ˚1.5t 㟇 300mm ⱘ⧚t 2İt İt 1G İ2mma=5mm+㾦⛞㓱⛞㛮䭓ϡ ⫼Ѣ㺙䋻 ⳈѢ ⱘ DŽ㸼9.7 㾦 ⛞ ⧚˄ ⛞˅䆺⧚⊼3mm ˘G İ5mm ⛞5mm ˘G İ16mm ϡ ⛞ˈ Փ⫼ ˈ⛞ 䫆䰸ˈ 㚠䴶 ῑ ⛞ DŽ䴶T 㾦G ˚16mm ˈ 㟇 300mm ⱘ DŽ㸼9.8 㾦⛞ ⧚˄ ⛞˅䆺 ⧚ ⊼ 䴶J 㾦䴶T 㾦䴶 ⿄ T 㾦䴶ϡ ⿄T 㾦⿄ 䴶J 㾦3mm˘Gİ16mm ˈՓ⫼䱊⫋Ҫ䅸 ⛞ˈ⛞ 䫆䰸ˈ㚠䴶 ῑ ⛞ DŽ˚16mm ˈ 㟇 Ў300ⱘ DŽ㸼9.9 㾦 ⧚˄ ⛞˅䆺⧚⊼㾦⛞㓱⛞㛮䭓㸹⛞ ⛞㛮 ⛞㾦⛞㓱䎒㾦©˚90e ˈ 㽕 ⺼ ⛞ ˈՓП©˘90eDŽ㾦⛞㓱䎒㾦©˚90e ˈ 㽕 ⺼ ⛞ ˈՓП©˘90eDŽ⛞ 䖍㾦⛞㓱 䖍0.5˘D İ1mm, ҙЎ 䚼 䖍ˈ ⺼ ⒥DŽD ˚1mm ˈ 䖍 㸹⛞ ⒵DŽ催 䩶 䙓 ⷁѢ50mm ⱘⷁ⛞㓱DŽ⺼㒍䏃㸠ѢЏ DŽ㸼9.10 ⧚⛞㓱䯈ⱘ䎱⾏䆺 ⧚ ⊼⛞㓱Ϟ㟇 ϔ⛞㓱䯈 ⺼ ⒥㸼9.11䫭䇃 ⱘ ⧚䆺⧚⊼D ˘200mm ⱘ䫭䇃ӊˈ Ⳉ 75mm ˈ 㺙ぱ ⛞ DŽ©=40°-50°G=4-6mm 1/2t İt 1İt 2l =50mmѢ300mm, DŽҪ ӊˈ Ѣ300mm ˈ 䩶 ⛞䩶t 1=t 2 L =50mm,minӊѢ300mm , 䩶D ˚200mm ⱘ䫭䇃Ҫ ӊˈ Ѣ300mm ˈ 䩶 ⛞䩶t 1=t 2 L =50mm,min⛞ 㾦⛞DŽ催 䲚Ё ⮆ ˈ㺙ぱ ˈ 㒣㠍㑻⼒䅸 DŽ㸼9.12 ⧚䆺 ⧚ ⊼ ⧚L=300B=300mmR=5tmm 100mm˄1˅ 佪 ⛞˄2˅ ⛞㓱 䫆䰸ˈ 㟇⛞ 100mmDŽ⧚㒘⛞ 乎˄1˅ė˄2˅ė˄3˅ė˄4˅㝍 ⛞ⱘ ϔ䘧⛞⒵DŽ9.13⛞㓱㸼䴶䆺⧚⊼⛞ 亲1. 㾖 ⱘ亲ˈ⫼ 䫸 亲䫆䰸2. ⷖ 㾖 㟇ⱘ亲a)⫼ 䫸䫆䰸b) ⫼ 䫸ㄝϡ 䫆䰸ⱘ亲 㾦⺼ 䩱㾦⧚䆎Ϟˈ⛞ Ў䴲⺼ 䴶DŽ⛞㓱ϡ㸼䴶ϡ 䍙䖛3mm ˈ ⺼㟇 Ѣ3mm⧚ ḋ䗖⫼Ѣ㾦⛞㓱䍋 ⺼ ⹀B䚼 ⦄ 㠍㠊ⱘ ⧚䋼䞣Ⳃ1. 㣗2. ⧚ ⧚Ҏ ⱘϔ㠀㽕∖3. Ҏ 䌘Ḑ3.1 ⛞ 䌘Ḑ3.2 ⛞ 㡎䆘3.3 NDE Ҏ 䌘Ḑ4.4.1 ⱘϔ㠀㽕∖4.2 ㄝ㑻ⱘㄝ5.⛞ ⱘϔ㠀㽕∖5.1 㠍ԧ㒧 䩶⛞ ⱘⳌ5.2 乘⛁ ➹ⱘϔ㠀㽕∖5.3 㠍㠊ⓖ⍂⢊ ∈㒓ҹϟ㠍ԧ ⊩⛞6. ⧚䋼䞣6.1 ⛞ ϔ㠀㽕∖6.2 ⱘ6.3 Ϟ6.4 䚼 ӊˋ ⱘ6.5 䚼 ӊˋ ⱘ ϔ㾦䩶ˋ⧗ 䩶ⱘ䖛⏵6.6 ッ䚼6.7 ⚍㜤㱔ⱘ⛞6.8 㺖㒍ⱘ⛞ ⧚6.9 㸼䴶㺖㒍ⱘ ⺼㗗 ⤂˖1.IACS“ 䋻㠍㠍ԧ㒧 Ẕ偠ǃ䆘Ԅ ⧚ ӊ”2.TSCF“ ⊍㠍㒧 Ẕ 㓈 ”3.TSCF“⊍㠍㒧 Ẕ ⢊ 䆘Ԅ ”4.IACS UR W11“ 䗮 催 㠍ԧ㒧 䩶”5.IACS UR W13“䩶 䩶ⱘ䆌⫼ 䋳 ”6.IACS UR W17“ 䗮 催 㠍ԧ㒧 䩶⛞ 䅸 ”7.IACS UR Z10.1“⊍㠍㠍ԧẔ偠” UR Z10.2“ 䋻㠍㠍ԧẔ偠”㸼ČČ8.IACS UR Z13“㟾㸠Ё ⧚ 㓈 ”9.IACS 㤤 No.12“⛁䔻䩶 䩶㸼䴶䋼䞣㽕∖ ”10. IACS 㤤 No.20“㠍ԧ⛞㓱Ẕ ”1.㣗1.1 䆹 Ў㠍ԧ㒧 ⧚䋼䞣 կ DŽ ⦄ 㠍㠊∌Й ⧚ⱘ㽕∖DŽ䖭ѯ ϔ㠀䗖⫼Ѣ˖ϔ 㾘㠍ϔ㠍㑻⼒㾘㣗䗖⫼ⱘ㠍ԧ䚼ϔ 䗮 催 㠍ԧ㒧 䩶 䗴ⱘ㠍ԧ㒧ӏԩ ϟՓ⫼ 㒣㠍㑻⼒ DŽ䆹 ϔ㠀ϡ䗖⫼Ѣϟ䗄 ⧚˖ϔ⡍⾡㠍㠊ˈ՟ ⇨ԧ㠍ϔ⫼ϡ䫜䩶 Ҫ⾡㉏ ㄝ㑻䩶 ⱘ㒧1.2 њ ⱘ ⧚ ⊩ 䖭ѯ ⧚Ё 䞡㽕䚼 ⱘ ⧚䋼䞣 կњ DŽ䰸 Ё 䇈 ˈҹϟ 㡎∈ Ϟ 䗖⫼Ѣ 㾘䆒䅵ⱘЏ㽕㒧 䴲Џ㽕㒧 DŽ✊㗠ˈ Ѣ㠍ԧⱘЈ⬠ 催 ЎϹḐⱘ ˈ ⾡ϟ 㒣㠍㑻⼒ DŽ䆘Ӌ㠍ԧ㒧 㒧 ӊⱘЈ⬠ ˈ䇋 㾕 㗗 ⤂lǃ2ǃ3DŽ1.3 Ѣ⬅Ѣ ϡ䎇 ԧ䆒䅵ϡ 䍋ⱘ ⱘ ⧚ˈՓП㒧 䖒 ⱘ ˈϡ 㛑 ∌Й ⧚DŽ䖭⾡⢊ ϟˈ䳔㽕 ⱘ 㛑䍙 䆒䅵, Ё ϡ 䖭ḋⱘ 䖯ˈԚ 㗗 㗗 ⤂1ǃ2ǃ3DŽ2.ϔ㠀 ϟˈ 㑻㠍ⱘ㠍ԧ㒧 㽕䖯㸠 ⧚ ˈ ⧚ 㠍㑻⼒偠㠍 ⲥⴷϟ䖯㸠ˈ ⧚ DŽ2.2 ⧚ ✻㠍㑻⼒ⱘ㽕∖ ⱘ㾘 ⬅ ǃ ⧚ 䆕 㛑 䖯㸠㠍ԧ ⧚ 㛑 䆕䋼䞣ⱘҎ 䖯㸠DŽ2.3 ⧚ 㛑 Ѣ ⧚ⱘ ӊϟ䖯㸠ˈ Ѣ 䖒ˈ 㛮 ǃ✻ 䗮亢ⱘ㾘 ˈ⛞ Ϯ 㛑䒆䙓亢䲼䲾ⱘ ӊϟ䖯㸠DŽ2.4 㠍ԧ㒧 ⱘ⛞ ⬅ 䌘Ḑⱘ⛞ ˈ ✻䅸 ⱘ㒣ㅒ ⱘ⛞ 䖯㸠ˈ Փ⫼⬅㠍㑻⼒䅸 ⱘ⛞ ˈ㾕3㡖DŽ⛞ ⧚ ⱘⲥⴷϟ䖯㸠DŽ2.5 㢹 㟾㸠Ё㽕䖯㸠 㛑 㠍㑻ⱘ㠍ԧ ⧚ˈ ⧚ ⧚ⱘ 䯈 ⧚ ˈ ⧚㣗 ⧚乎 ˈ Ѹ㠍㑻⼒偠㠍 DŽ㾕 㗗 ⤂8DŽ3.Ҏ 䌘Ḑ3.1 ⛞ 䌘Ḑ3.1.1 ⛞ 㠍㑻⼒ⱘ 䅸 ⱘ 䰙 ˈ EN287ˈIS09606ˈASME IX㡖ˈANSIˋAWS D1.1㗗ḌDŽ Ҫ Ѹ㠍㑻⼒䆘 DŽ ⧚ ⛞ 䌘Ḑ䆄 ˈϨ㛑 㽕∖ կ ⱘ䅸 䆩偠䆕кDŽ3.1.2 Փ⫼ Ẅ䖯㸠 㞾 ⛞ ⱘ Ҏ ˈ 䖭ѯ Ҏ ⛞⛞㓱㛑䖒 㽕∖ⱘ䋼䞣ˈϔ㠀ϡ䳔㽕㒣䖛䅸 䆩偠DŽ✊㗠ˈ Ҏ 䆒 㺙 䴶ⱘ䎇 䆁ˈ 䆁䆄 ѻ 䆩偠㒧 ⬭ ↣Ͼ Ҏ ⱘḜ 䆄 ЁˈϨ 䳔㽕 կ㠍㑻⼒Ẕ .3.2 ⛞ 䆘⛞ ✻㠍㑻⼒ⱘ 䅸 ⱘ 䰙 ˈ EN288ǃ IS09956ǃASMEIX 㡖ǃANSIˋAWSDl.1䖯㸠䆘 . Ҫ Ѹ㠍㑻⼒䆘 .⛞ ⛞ 䆘 䆄 Ў ӊˈ 䇈 к ⛞ 䖛ǃ⛞ ǃ⛞㓱 ǃ El ǃ⛞ ⛞ ԡ㕂DŽ3.3 NDE Ҏ ⱘ䌘Ḑ3.3.1 Ңџ䆘Ӌ ⱘ⛞㓱 ⧚䋼䞣ⱘ ӸҎ ˈ ヺ ⒵䎇㠍㑻⼒㾘㣗 䅸 ⱘ ǃ 䰙 ⱘ䌘Ḑ㽕∖DŽ Ҏ ⱘ䆄 䆕к կ偠㠍 Ẕ DŽ4.4.1 ⱘϔ㠀㽕∖4.1.1 ⧚ Փ⫼ ⱘ㽕∖ϔ㠀Ϣ㠍㑻⼒㾘㣗Ё 䗴㠍ⱘ 㽕∖Ⳍ ˈ( 㗗 ⤂5)DŽ4.1.2 ⱘ ϔ㠀 Ϣ 䅸 ⱘㄝ㑻Ⳍ DŽЎ 䗝 Ḝˈ㠍㑻⼒г ヺ 䅸 ⱘ 䰙 ⱘ ㄝ㑻ˈԚ䖭ѯ Ϣ ⫼ ㄝ㑻㽕∖ㄝ 㒣㠍㑻⼒ DŽ4.2㡖Ёⱘϔ㠀㽕∖ 䗖⫼Ѣ䆘Ԅ䩶 ㄝ㑻ⱘㄝ DŽ4.1.3 䰸䴲㒣㠍㑻⼒⡍ ˈ ϡ ҹԢ 䩶㕂 催 䩶DŽ4.1.4 䗮 催 㠍㒧 䩶 ⬅㠍㑻⼒䅸 ⱘ ✻կ䋻㉏ ㄝ㑻⫳ѻDŽ4.1.5 ⧚Ё Փ⫼ⱘ ⬅㠍㑻⼒ ✻㾘㣗Ё 䗴㠍ⱘ 㽕∖䖯㸠 䆕DŽ ⡍⅞⢊ ϟ ϔ㠀䰤Ѣ 䞣ⱘ ˈ ҹḍ Ҫ ⱘ偠䆕 ⡍ ⱘ ќҹ DŽ䖭⾡ ḍ ↣ 㒣㠍㑻⼒ DŽ4.2 ㄝ㑻ⱘㄝ4.2.1 ㄝ㑻ㄝ 䆘 㟇 ϟ䗄 䴶ⱘ ˖ϔ⛁ ⧚ˋѸ䋻⢊ϔϔ Ẅ 㛑ϔ4.2.2 㸼4.1ⱘϔ㠀㽕∖䗖⫼Ѣ䆘 50mmҹ ˈㄝ㑻 E40ⱘ 䗮 催 㠍ԧ㒧 䩶ⱘㄝ DŽ4.2.3 㸼4.2Ё㒭 њϔѯ䅸 ㄝ Ѣ㠍㑻⼒㾘㣗Ё㾘 ⱘ㠍ԧ㒧 䩶ㄝ㑻ⱘ䩶 ㄝ㑻䗝 DŽ5.⛞ ⱘϔ㠀㽕∖5.1 ⛞ Ϣ㠍ԧ㒧 䩶ⱘⳌ5.1.1 ϡ ㄝ㑻ⱘ㠍ԧ㒧 䩶 IACS UR W17(㾕 㗗 ⤂5)䗝 ⛞ DŽ5.2 乘⛁ ➹ⱘϔ㠀㽕∖5.2.1 ḍ ⱘ ˈ⛞ 䖛 ˈ ⱘ㑺 䳔㽕乘⛁DŽ5.2.2 ⦃ ⏽ ԢѢ0ć ˈ乘⛁⏽ 㟇 Ў5ćˈ ⢊ ϟ⛞ 䆕 ➹DŽ5.2.3 㸼5.1Ё㒭 催 䩶 Ԣ乘⛁⏽ ⱘ 䆂DŽ Ѣ㞾 ⛞ ⫼䕗催 ⛁⏽ ˈ՟ ˈ ⛞ˈ⏽ ҹ䰡Ԣ50ćDŽ 䖨 ⛞ ⛞㓱 ⧚ˈ 㾘 25ćDŽ5.3 㠍㠊ⓖ⍂ ∈㒓ҹϟ㠍ԧ ⱘ ⊩⛞5.3.1 䗮䩶 㾘 ⱘ ϡ䍙䖛355MPaⱘ催 䩶Ϟ⛞ Ϩ 䰤Ѣ 䚼 ⧚ ˈ 䆌 ⓖ⍂㠍㠊∈㒓ҹϟ㠍ԧ 䖯㸠⛞ DŽ⍝ Ҫ催 䩶ⱘ⛞ 㣗 ⧚ⱘ䰆∈ ќҹ⡍ 㗗㰥ˈ ⹂ ⛞ ⱘ㠍㑻⼒ DŽ5.3.2 㠍ԧ䰆∈ Ϟ⛞ ˈ Փ⫼Ԣ⇶⬉⛞ Ԣ⇶⛞ 㡎DŽ⫼Ѣ 䞥 ⛞ⱘԢ⇶⛞ 䆕 Ԣ DŽ5.3.3 Ў 䆕 ➹ 䰡Ԣ 䗳⥛ˈ㒧 ⛞ ⫼ ♃ ㉏Ԑ 乘⛁ˈ㟇 䖒 5ć ⛞ 㡎Ё㾘 ⱘ⏽ DŽ乍Ⳃ㽕∖䇈-C˗ㄝѢ ԢѢ-P S˖ㄝѢ ԢѢ-Mn˗ 㑺Ⳍ Ԛϡ䍙䖛1.6ˁ-㒚 ㉦ ㋴˗ ḋ 䞣-㜅⇻ 㡎CuǃNiǃCrǃMoㄝ ㋴ⱘϡ䍙䖛0.8ˁẄ 㛑- ˖ㄝѢ 催Ѣ- ˗ㄝѢ 催Ѣ-Ԍ䭓⥛˗ㄝѢ 催Ѣ- ˗ Ⳍ 䕗Ԣⱘ⏽ ϟㄝѢ 催Ѣˈ 䗖⫼䰙 ϡ 䍙䖛㠍㑻⼒㾘㣗Ԣ㽕∖80 Nˋmm2Ѹ䋻 ӊⳌ ⛁ ⧚ձ 催⛁䔻⢊ (AR)䔻⢊ (CR)ℷ☿⢊ ˄N)(TM)1)⏀☿ ☿(QT)1)1)TM QT䩶ϡ䗖⫼Ѣ⛁Ⳍ ϹḐ 䆌 䋳 ˖˖0.3mm˖ḍ 䅸 ⱘ ⹂㸼4.1䆘 䗮 催 㠍ԧ㒧 䩶ㄝ㑻ㄝ ⱘ 㣗 Ԣ㽕∖㸼 4.2Ϣ㠍㑻⼒㾘㣗 䗮 催 㠍ԧ㒧 䩶ㄝ㑻Ⳍ↨䕗ⱘ䩶 ㄝ㑻䆂 Ԣ乘⛁⏽ (ć)⺇ 䞣1)t comb<50mm50mm<t comb<70mm2)t comb>70 2) Ceq<0.39---Ceq<0.41---Ceq<0.43- 50 100Ceq.<0.45 50 100 125·Ceq<0.47 100 125 150Ceq.<0.50 125 150 175㸼5.1乘⛁⏽⊼1)Ceq=C+ (Cr4-MO+V)ˋ5+(Ni+Cu)ˋ15(ˁ)2)㒘 tcomb=t1+t2+t3+t4ˈ ⼎6. ⧚䋼䞣6.1⛞ ,ϔ㠀㽕∖6.1 ㉫㊭乍Ⳃ 䰤 ⊼ ㄝ㑻ㄝѢ 催Ѣ 䩶 ㄝ㑻㾕4㡖⛞ IACS UR.W17( 㗗 ⤂6)ḍ ㄝ ⱘ 䰙 䅸ˋ㉫㊭ 㾕⊼㾷 6.1 d<1.5mm ⺼ ⒥乘⛁㾕㸼5.1䩶 ⏽ ϡԢѢ5ć。

IACS 中文版

用打磨去除。

*除非焊接工艺需要较小公差。

u

u (a)直角时或所要求的斜度,测得的偏差 U 5.2 等离子弧切割

本标准仅供参考,翻译有待完善,请提宝贵意见

由直角处或所需要的斜度测得的切割边的偏差 U 及切割边半径的不平度符合 下列要求。

切割厚度

标准

极限

a≦20mm

u=1.0mm R=100μm

u=1.5mm R=150μm

机械弯曲 t

R

R ≥ 3t mm

材料应适用于冷弯 成形并在半径焊接

槽形深度

± 3 mm

± 6 mm

槽形腹板宽度

± 3 mm

± 6 mm

槽形宽度

± 3 mm

± 6 mm

预制槽形舱壁的深度和间距跟正

确值对比

h: ± 2.5 mm

h: ± 2. 5mm

h pp

如果与其他舱壁不对中

P: ± 6 mm

P: ± 9 mm

a>20mm

u=0.75mm

R=100μm

手工切割公差应与有关船级社商定。

u=1.5mm R=150μm

5.3 激光车切割

从直角处或由切割边所需要的斜度处测得的标准范围和公差极限以及切割边

的不平度应与有关船级社商定。

6.装配与光顺 6.1 折边纵骨和折边肘板(见表 6.1) 6.2 组合型材(见表 6.2)

肋骨与纵骨

本标准仅供参考,翻译有待完善,请提宝贵意见

标准

极限

备注

a

± 1.5 mm

± 3 mm

每 100 mm (a)

面板扭曲

a d d ≤ 3+a/100mm d ≤ 5+a/100 mm

IACS建议案47-(REV.5 2010-10)

6. 构件制作及平整度 6.1 折边纵骨和折边肘板(见3 槽型舱壁(见表 6.3); 6.4 支柱、肘板和扶强材(见表 6.4); 6.5 表面线加热的最高温度(见表 6.5); 6.6 分段装配(见表 6.6); 6.7 特殊初装配(见表 6.7); 6.8 船体外形(见表 6.8 和 6.9); 6.9 骨架间板的平整度(见表 6.10); 6.10 带骨架的板的平整度(见表 6.11); 6.11 低温下船体钢焊接的预热(见表 6.12)。 7. 结构对位 新造船船体结构件对位的质量标准见表 7.1、7.2 和 7.3。对于如下需特殊注意的区域,船级社可 提出更严格的建造公差要求: 高应力集中区域; 易于产生疲劳的区域; 施工设计确定的分段合拢口; 使用高强度钢的区域。 8. 焊接接头细节 边缘准备质量应满足URW28或其他船级社接受的标准。 在表8.1, 8.2, 8.3, 8.4 和8.6中给出了一些典型 的边缘准备类型供参考。 8.1 典型的对接焊缝边缘准备(手工焊和半自动焊)(见表 8.1 和 8.2); 8.2 典型的角接焊缝边缘准备(手工焊和半自动焊)(见表 8.3 和 8.4); 8.3 对接和角接焊缝成形(手工焊和半自动焊)(见表 8.5); 8.4 典型的对接焊缝边缘准备(自动焊)(见表 8.6); 8.5 焊缝间距(见表 8.7);

4

焊接工艺应由船级社按照URW28 或者其他认可标准进行认可评定。 3.3 无损探伤人员资格 凡从事评价本标准所包含的新造船舶焊缝质量的无损探伤人员,应符合满足船级社规范或认可的国 家标准、国际标准的资格要求。无损探伤人员应有操作记录及有效资格证书以供验船师检查。 4. 材料 4.1 结构用材料 所有用于结构部分的材料, 包括焊材, 均应根据建造图纸要求和 IACS 相应的统一要求得到船级 社的批准。附加建议包含在以下各条文中。 所使用的所有材料均应在船级社认可的工厂生产制造,认可范围应涵盖供货的产品型式和材料 等级。 4.2 表面状态 4.2.1 定义 轻微缺陷:凹坑、压人氧化皮、压痕、轧痕、划伤、沟槽等。 缺陷:裂纹、分层、夹砂、棱角以及超过表1规定值的轻微缺陷。 缺陷或轻微缺陷的深度:深度应量自产品的表面。 4.2.2 可不修整缺陷 根据产品的公称厚度t,不超过表 1 规定值的轻微缺陷可不修整。

中国造船质量标准》及七项标准

一、主机轴系中心线的确定

钢丝线挠度计算公式: 式中: y 在计算点上的挠度,单位为毫米(mm); q——每米钢丝线的重量,单位为克每米(g/m); x——从计算的一点到端点之间的距离,单位为米(m); L——拉线两端点之间距离(拉线与轴中心线两交点),单位为米(m); T——钢丝线的挂重,单位为公斤(kg)。

中国造船质量标准》及 七项标准

PPT文档演模板

2020/11/3

中国造船质量标准》及七项标准

轮机专业

PPT文档演模板

•主机轴系中心线的确定 •艉轴管镗孔 •轴系复光及主机定位 •艉管轴承的压装 •艉轴与螺旋桨车间研配 •艉轴安装及螺旋桨压装 •轴系校中及螺栓安装

中国造船质量标准》及七项标准

轮机专业

2,艉管轴承的压装。 1)正确记录压入距离和压入时的油压力。(通常每压入50mm记录一次压力值) 2)绘制压入曲线图,计算最大压入力是否满足工艺规程要求的最大压入力 3)艉管轴承压入艉管后,需进行轴承内径测量。主要是检验在压入过程中是否 变形,和实际的内径值。

PPT文档演模板

中国造船质量标准》及七项标准

PPT文档演模板

中国造船质量标准》及七项标准

一、主机轴系中心线的确定

2、检查轴系艏艉基点和舵系的上下基点位置。以及轴系中心线与舵系中心 线的相交度和垂直度是否符合要求。

1)轴系的艏艉基点和舵系的上下基点位置应由船体检验员提前确认。 2)轴系中心线和舵系中心线相交度不大于3mm,两线的垂直度不大于

1mm/m。

PPT文档演模板

中国造船质量标准》及七项标准

三、轴系复光及主机位

•图 3 船台上建造时主机基座螺栓孔位置的确定

PPT文档演模板

船艇维修工程验收方案

船艇维修工程验收方案一、前言船艇作为海上交通工具,承载着航行人员的生命和财产安全,维修工程的质量直接关系到船艇的航行安全和使用寿命。

因此,对于船艇维修工程的验收非常重要。

本方案将详细介绍船艇维修工程验收的程序、标准和方法,以确保船艇维修工程的质量满足相关规定和要求。

二、验收标准1. 船艇维修工程应符合相关法律法规、标准和规范要求,包括但不限于《船舶维修工程质量验收规范》(JJG 887-2012)和《船舶工程技术条件》等。

2. 船艇维修工程应符合实际使用要求,包括但不限于性能、安全、舒适度等方面。

3. 船艇维修工程应符合相关船级社的要求,包括但不限于船级检验、验船要求等。

4. 船艇维修工程应符合设计要求,包括但不限于材料、工艺、尺寸、技术要求等。

三、验收程序1. 验收前的准备工作在进行船艇维修工程验收前,需要进行一系列的准备工作,包括但不限于准备相关验收标准、验收工具和设备、确认验收人员、做好验收记录准备等。

2. 现场验收(1)验收人员应根据船艇维修工程的具体内容,采取逐项验收的方式,对船艇的各个部位进行检查和测试。

(2)验收过程中应重点关注船艇的主要结构部件、动力系统、电气系统、防污防腐涂层、船体外观等方面。

(3)验收人员应及时记录发现的问题和不合格项,并与维修单位进行沟通,确保问题得到及时解决。

3. 验收结论(1)验收人员根据实际情况和验收标准,对船艇维修工程给出合格或不合格的结论。

(2)对于不合格的项,需要指出具体的问题和改进意见,并要求维修单位进行整改。

(3)对于合格的项,需要出具验收报告,并将相关资料存档备查。

四、验收方法1. 目视检查通过目视检查船艇的外观、结构、设备等部分,发现裂纹、破损、腐蚀、变形、变色等问题,并记录下来。

2. 尺度测量对船艇的尺寸、距离、角度等进行测量,确保维修工程符合设计要求。

3. 功能测试对船艇的动力系统、电气系统、通信设备等进行功能测试,确保其性能正常。

4. 材料检测对维修工程中使用的材料进行化学成分分析、金相组织检测、机械性能测试等,确保其符合要求。

IACS+Rec.47(Chinese)-船舶建造及修理质量标准

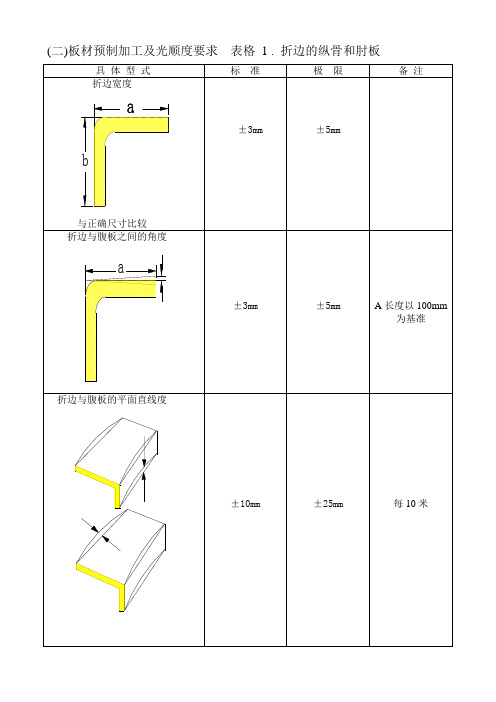

表6.1 折边纵骨及折边肘板 详图

标准

限定值

±3mm

±5mm

±3mm

±ቤተ መጻሕፍቲ ባይዱmm

备注 a 的每100mm

±10mm

±25mm

每10m

表6.2 组合型材 详图

标准 ±1.5mm

限定值 ±3mm

备注 a 的每100mm

d≤3 + a/100 mm

d≤5 + a/100 mm

±10mm

±25mm

每10m长

表6.3 槽型舱壁 详图

4.2.4 打磨修理 名义厚度减薄不应超过7%或3mm,二者取其小者。每一单独打磨区域不应超过0.25m2。 打磨应完全去除缺陷,应采用磁粉探伤或渗透探伤的方法验证缺陷是否完全消除。打磨区域应

光滑过度到周围区域。

4.2.5 焊接修理 对于不能消除的局部缺陷,可采用气刨和/或打磨随后进行补焊的方法修理,其焊接应采用船 级社认可的工艺。 任何独立焊接的面积不应超过0.125m2。焊前母材的减薄不应超过名义厚度的80%。补焊应为单 道焊,补焊后应打磨光滑过度到与母材表面齐平。应通过超声波、磁粉或渗透探伤等方法验证 缺陷已被完全消除。

参考文献:

1. IACS“散货船船体结构检验、评估和修理指导性文件” 2. TSCF“双壳油船结构检查和维修指南” 3. TSCF“油船结构检查、状态评估指导手册” 4. IACS UR w7“船体及机械用锻钢件” 5. IACS UR W8“船体及机械用铸钢件” 6. IACS UR W11“普通及高强度船体结构钢” 7. IACS UR W13“钢板及宽扁钢许用厚度负偏差” 8. IACS UR W14“具有改善厚度方向性能的钢板及宽扁钢” 9. IACS UR w l 7“普通及高强度船体结构钢焊材认可” 10. IACS UR Z10.1“油船船体检验”和Z10.2“散货船船体检验”附录I 11. IACS 建议12“热轧板材、宽扁钢表面质量要求指南” 12. IACS 建议20“船体焊缝检查指南”

国际船结社联合会质量标准(IACS)

(二)板材预制加工及光顺度要求表格1 . 折边的纵骨和肘板表格2. 组合剖面表格3. 槽型舱壁表格4. 立柱,托架和加强杆(三)装配对正要求表格1. 对齐表格2. 对正表格3. 校正(四)焊接坡口形式表格1. 典型对接焊坡口(手工焊)表格2. 典型对接焊坡口(手工焊)表格3. 典型角接焊坡口(手工焊)表格4. 典型对接、角接成型(手工焊)表格5. 典型搭接焊、塞焊(手工焊)表格6. 焊缝间距表格8.7 埋弧自动焊(五)修理质量标准1. 材质对所用材质的一般要求,所使用的普通或高强度船体结构用钢需经船级社认可。

2. 对焊接的要求2.1使用与钢材匹配的焊接材料。

2.2对焊接区域的预热和烘干要求2.2.1预热要依据材料的化学成分,焊接顺序,接头情况而定。

2.2.2外界气温低于O℃,要求对焊接区预热至少50℃.任何时候,焊接区都要保持干燥。

2.3 对船体处于漂浮状态,船体水线下壳板的修理。

2.3.1船体水线下壳板的修理只限于不超过355Mpa(屈服强度)的普通和高强度板,且仅限局部修理.焊接其他高强度钢或大面积修理(背面有水)要特殊考虑,并且焊接工艺要经船级社同意。

2.3.2低氢焊条或焊接程序适用于背面带水的壳板焊接工作,带药皮的手工弧焊焊条要确保最小的潮气。

2.3.3为确保焊接区域干燥和降低冷却速度,结构要预热,预热温度最小5℃或按焊接工艺中规定。

3. 换板图3.1 挖补的焊接顺序4. 复板复板一般为临时修理,但作为原结构的补强(在主船体范围内)除外。

扶强材挖补焊接顺序此种过渡型式仅适用于次要结构件角钢与球钢间的过渡7. 板条端部形式8. 点蚀补焊注意:深度小于板厚的/3的点蚀坑,可用专用焊条或带有药皮的焊条。

9. 裂纹修理。

船舶建造通用标准(船体)

精度标准

标准范围

允许极限

无缺口

无缺口

无缺口

无缺口

无缺口

无缺口

无缺口

R=2mm 清除干净

无缺口 ≤3.0mm ≤3.0mm ≤2.0mm

检测方法 目测

第 4 页 共 11 页

6.零件加工精度标准

工序

施工项目

校平 校直 滚弯

压制

顶弯

折边

波形 板压 制 槽型 板压 制 水火 加工 板

板厚 8mm/m2平面度 型材(h=型材边宽)偏差 型材直线度 1. 船舯部舭部弯板偏差 2. 单曲度板与样板偏差 3. 圆筒体板厚≥8 直径

0.60

1.20

mm 检测方法

用精度对 照表对照 检查

5.切割缺口、自由边、处理标准

工序

施工项目

缺口 位置

构件自由边 1. 船长 0.6L 内舷侧顶列

板的上边缘 2. 船长 0.6L 强力甲板和

外板边缘 3. 重要的纵横向连续构

件 4. 纵横向强力构件 5. 其它构件 6. 角焊缝 7.对接焊缝 7. 自由边打磨 8. 氧化铁

≤3.0mm ≤3.0mm

≤2.0 mm ≤5.0mm ≤5.0mm

≤5.0mm ≤5.0mm

检测方法 目测 目测、直尺 样板

样板

平台线型 样板

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

47号建议案(1996)(Rev.1 1999)(Rev.2 2004.12)(Rev.3 2006.11)(Rev.4, 2008.8)船舶建造及修理质量标准国际船级社协会船舶建造及修理质量标准A 部分新船建造及修整质量标准B 部分现有船舶修理质量标准A 部分新船建造及修整质量标准1. 适用范围2. 新造船一般要求3. 人员资格及焊接工艺认可3.1 焊工资格3.2 焊接工艺认可3.3 无损探伤人员资格4. 材料4.1 结构用材料4.2 表面状态5. 气割6. 构件制作及平整度6.1 折边纵骨和折边肘板6.2 组合型材6.3 槽型舱壁6.4 支柱、肘板和扶强材6.5 表面线加热的最高温度6.6 分段装配6.7 特殊初装配6.8 船体外形6.9 骨架间板的平整度6.10带骨架的板的平整度6.11 低温下船体钢焊接的预热7. 结构对位8. 焊接接头细节8.1 典型的对接焊缝边缘准备(手工焊和半自动焊)8.2 典型的角接焊缝边缘准备(手工焊和半自动焊)8.3对接和角接焊缝成形(手工焊和半自动焊)8.4典型的对接焊缝边缘准备(自动焊)8.5 焊缝间距9. 修整9.1 典型不对位的修整9.2 典型对接焊缝边缘准备的修整(手工焊和半自动焊)9.3 典型角接焊缝边缘准备的修整(手工焊和半自动焊)9.4 典型角接和对接焊缝成形的修整(手工焊和半自动焊)9.5焊缝间距的修整9.6 误开孔的修整9.7 以嵌入板方式修整9.8 焊缝表面的修整9.9 以焊接方式修整(短焊道)参考文献:1. IACS“散货船船体结构检验、评估和修理指南”2. TSCF“双壳油船结构检查和维护指南”3. TSCF“油船结构检查和状况评估指导手册”4. IACS UR W7“船体和机械用锻钢件”5. IACS UR W8“船体和机械用铸钢件”6. IACS UR W11“普通强度和高强度船体结构钢”7. IACS UR W13“钢板和宽扁钢的厚度负偏差许用值”8. IACS UR W14“具有改进全厚度性能的钢板和宽扁钢”9. IACS UR W l 7“普通强度和高强度船体结构钢焊接材料的认可”10. IACS UR W28 “船舶及海洋工程结构钢焊接工艺评定试验”11. IACS UR Z10.1“油船船体检验”和Z10.2“散货船船体检验”附则I12. IACS UR Z23 “新造船船体检验”13. IACS No.12建议案“热轧制钢板和宽扁钢表面光洁度指南”14. IACS No.20建议案“船体钢结构焊接无损检测”1. 适用范围本标准旨在当没有船级社接受的业经制定和认可的船舶建造标准或者国家标准时提供指导。

1.1 本标准对新造船舶船体结构的建造质量做出了规定,并且规定了不满足建造质量标准时的修整标准。

本标准通常适用于:常规商用船型;船级社规范包括的船体部件;用普通及高强度船体结构钢建造的船体结构;每次应用本标准均应经船级社同意。

本标准通常不适用于下列新造船:特殊船型,如气体运输船;结构采用不锈钢或其他特殊类型或等级的钢材制造;1.2 在本标准中,给出了标准公差范围和极限公差范围。

标准公差范围代表在通常情况下,在正常作业时期望达到的目标公差范围。

极限公差范围代表允许偏离标准最大的偏差范围。

超出标准公差范围但满足极限公差范围是可接受的。

当极限公差范围未作明确规定时,经船级社适当考虑也可接受超出标准公差范围的偏差。

1.3 本标准包含了典型的建造方法及其质量标准并阐明了这些建造方法的主要细节,除非在本标准中另有明确的规定,原则上本标准所反映的工艺水平对于常规设计船舶的主要和次要结构是可以接受的。

对于船体结构临界和高应力区可以采用更加严格的质量标准,但均应经船级社同意。

对于船体结构及构件的临界状态的评价须参照参考文献l、2和3。

l.4 本标准不包括的结构或制作工艺的相关细节,应由船级社按照工艺认可程序和/或认可的国家标准予以批准。

1.5 在使用本标准时,装配、制造偏差等类似质量特性参数应围绕名义值正态分布。

当发现测量值明显偏离时,船厂应采取纠正措施改进相应的工艺流程。

仅仅依靠修整措施来修正质量参数偏差的方法是不能接受的。

2. 新造船一般要求2.1 通常建造施工应依照船级社规范并在船级社验船师的监督下进行。

2.2 焊接作业应按照船级社接受的工作指南进行。

2.3 船体结构的焊接应由认可的焊工、采用船级社批准和认可的焊接工艺、使用用船级社认可的焊接材料进行,见第3节。

焊接作业应在建造厂的适当监督下进行。

船级社应按照UR Z23对焊接作业条件进行监控。

3. 人员资格及焊接工艺认可3.1 焊工资格3.1.1 焊工应根据船级社认可的程序或认可的国家标准、国际标准进行资格认可,除此之外的其他标准应提交船级社审定。

分包方应保留焊工的资格认可记录,且如要求应附有有效的认可测试证书。

3.1.2 从事全机械焊或全自动焊的焊工只要其焊接的焊缝达到质量要求,通常可不必进行认可测试。

但无论如何焊工应经足够的设备设定、设置和操作的培训,设备操作培训记录及操作经验均应在焊工的个人案卷和记录中保存,以供船级社在要求时查阅。

3.2 焊接工艺认可焊接工艺应由船级社按照URW28 或者其他认可标准进行认可评定。

3.3 无损探伤人员资格凡从事评价本标准所包含的新造船舶焊缝质量的无损探伤人员,应符合满足船级社规范或认可的国家标准、国际标准的资格要求。

无损探伤人员应有操作记录及有效资格证书以供验船师检查。

4. 材料4.1 结构用材料所有用于结构部分的材料,包括焊材,均应根据建造图纸要求和IACS相应的统一要求得到船级社的批准。

附加建议包含在以下各条文中。

所使用的所有材料均应在船级社认可的工厂生产制造,认可范围应涵盖供货的产品型式和材料等级。

4.2 表面状态4.2.1 定义轻微缺陷:凹坑、压人氧化皮、压痕、轧痕、划伤、沟槽等。

缺陷:裂纹、分层、夹砂、棱角以及缺陷面积总和超过总面积5%的不超过表l规定值的轻微缺陷。

缺陷或轻微缺陷的深度:深度应量自产品的表面。

4.2.2 可不修整缺陷不超过表1规定值的轻微缺陷可不修整。

4.2.3 缺陷的修整缺陷应按照IACS Rec.12采用打磨和/或焊接的方法进行修整。

4.2.4 其他缺陷4.2.4.1 分层应对钢厂发生分层的原因及范围进行调查。

严重的分层应采用局部嵌板的办法进行修整。

最小的换板长度或宽度为:船壳板和强力甲板板的十字交叉或T形接头处:1600 mm;船壳板、强力甲板板及其他主要构件:800 mm;其他构件:300 mm.。

局部有限分层可采用铲除和/或打磨随后焊补的方法修整,见图a.。

如局部有限面积分层在靠近钢板表面处,可按图b所示修整。

关于允许极限的规定见4.2.2。

4.2.4.2 焊接飞溅位于下列位置的金属表面的焊接飞溅,应采用打磨或其他方法清除(参见表9.13),以满足涂层保护系统要求:船壳板;露天甲板;化学品液货舱;淡水舱和饮用水舱;润滑油、液压油舱柜,包括日用柜;5. 气割切割边缘的粗糙度应满足如下要求:自由端:标准公差极限公差强力构件 150μm 300μm其他 500μm 1000μm焊接边缘:标准公差极限公差强力构件 400μm 800μm其他 800μm 1500μm6. 构件制作及平整度6.1 折边纵骨和折边肘板(见表6.1);6.2 组合型材(见表6.2);6.3 槽型舱壁(见表6.3);6.4 支柱、肘板和扶强材(见表6.4);6.5 表面线加热的最高温度(见表6.5);6.6 分段装配(见表6.6);6.7 特殊初装配(见表6.7);6.8 船体外形(见表6.8和6.9);6.9 骨架间板的平整度(见表6.10);6.10 带骨架的板的平整度(见表6.11);6.11 低温下船体钢焊接的预热(见表6.12)。

7. 结构对位新造船船体结构件对位的质量标准见表7.1、7.2和7.3。

对于如下需特殊注意的区域,船级社可提出更严格的建造公差要求:•高应力集中区域;•易于产生疲劳的区域;•施工设计确定的分段合拢口;•使用高强度钢的区域。

8. 焊接接头细节边缘准备质量应满足URW28或其他船级社接受的标准。

在表8.1, 8.2, 8.3, 8.4 和8.6中给出了一些典型的边缘准备类型供参考。

8.1 典型的对接焊缝边缘准备(手工焊和半自动焊)(见表8.1和8.2);8.2 典型的角接焊缝边缘准备(手工焊和半自动焊)(见表8.3和8.4);8.3 对接和角接焊缝成形(手工焊和半自动焊)(见表8.5);8.4 典型的对接焊缝边缘准备(自动焊)(见表8.6);8.5 焊缝间距(见表8.7);9. 修整所以重要的修整工作,船厂都应向船级社报告,以取得其认可,满足其建造工作指南的要求。

表9.1-表9.14中给出了一些典型的修整工作。

9.1 典型的不对位的修整,见表9.1至9.3:9.2 典型的对接焊缝边缘准备的修整(手工焊和半自动焊),见表9.4和9.5:9.3 典型的角接焊缝坡边缘准备的修整(手工焊和半自动焊),见表9.6至9.8:9.4 典型的角接和对接焊缝成形的修整(手工焊和半自动焊),见表9.9;9.5 焊缝间距的修整,见表9.10:9.6 误开孔的修整,见表9.11:9.7 以嵌入板方式修整,见表9.12;9.8 焊接表面的修整,见表9.13;9.9 以焊接方式修整(短焊道),参见表9.14;表6.1 折边纵骨和折边肘板与正确尺寸比较折边与腹板的夹角与样板比较面板和腹板的直线度面板翘曲纵向骨架、横向骨架、纵桁以及强横梁等组合型材的腹板和面板板的翘曲槽形深度槽形宽度压槽舱壁节距和深度与正确值比较圆柱型结构直径(支柱、桅、起重柱)防倾肘板和小扶强材自由边挠曲圆柱结构的椭圆度表6.5 表面线加热的最高温度表6.6 分段装配表6.7 特殊初装配表6.8 船体外形相邻两舱壁间的距离偏差首翘尾翘底板上翘表6.9 船体外形表6.10 骨架间板的平整度表6.11带骨架的板的平整度l= 骨材跨距在一个跨度空间内测量表6.12低温下船体钢焊接的预热表7.1 结构对位角接焊缝的对位t1 < t2角接焊缝的对位表7.2 结构对位型材、角钢或球扁钢高度方向的对位板架扶强材的对位肋间肘板与扶强材的间隙搭接焊的结构对位表7.3结构对位扶强材贯穿孔的周边间隙表8.1 典型的对接焊缝边缘准备(手工焊和半自动焊)单面单边坡口对接,t>5mm双面单边边坡口对接,t>19mmV型坡口(对称)V型坡口(不对称):单面V型坡口型角接有固定垫板的单面坡口角接单面坡口T型角接:如果经船级社按照URW28或其他认可标准进行了批准或认可,亦可采用不同的边缘准备型式;对称双面坡口T型角接,t>19mm不对称双面坡口T型角接,t>19对称双面J型坡口T型角接1:如果经船级社按照URW28或其他认可标准进行了批准或认可,亦可采用不同的边缘准备型式;除手工焊以外的焊接工艺,参见3.2表8.5对接和角接焊缝成形(手工焊和半自动焊)对接焊缝咬边角焊缝焊脚高度焊脚高度,a=焊喉厚度角焊缝焊趾侧面角角焊缝咬边两对接焊缝间的距离对接焊缝和角接焊缝间的距离对接焊缝间的距离角焊缝的对位型纵骨面板的对位型材、L角钢、球扁钢高度的对位搭接对位b=(2t+25)mm,最小.50mm或在开孔上加装堵板或加装补板覆盖开孔20mm≤b≤50mm表9.4 典型的对接焊缝边缘准备的修整(手工焊和半自动焊)表9.9 典型的角接和对接焊缝成形的修整(手工焊和半自动焊)t1=t2,L最小50mm;起弧:(高强度钢,铸钢,E级普通强度钢,。