IACS质量标准(船舶建造和修理质量标准)

船舶建造质量检验标准

船舶建造质量检验标准船舶作为水上运输的主要交通工具之一,其建造质量检验标准对于保障航行安全、提高运输效率至关重要。

本文将从船舶建造过程中的不同环节出发,探讨船舶建造质量检验标准的相关内容。

I. 船舶设计标准船舶设计根据不同的航行用途和整体需求,有相应的设计规范和标准,以确保船体结构的合理性和良好的航行性能。

船舶设计标准包括但不限于以下内容:1. 船体结构设计标准:包括船体长度、宽度、深度等基本设计参数,以及船首、船尾、船舱等细节设计。

2. 船体稳性设计标准:确保船舶在荷载变化、海况变化等情况下,能够保持良好的稳定性和操纵性。

3. 船舶动力系统设计标准:包括主机、推进器、传动系统等相关设计要求,以确保船舶能够提供足够的动力。

4. 船舶电气系统设计标准:确保船舶电气设备和系统的可靠性和安全性。

5. 船舶通信和导航系统设计标准:确保船舶能够实施有效的通信和导航,以确保航行安全。

6. 船舶消防系统设计标准:保证船舶在发生火灾等紧急情况下,能够及时、有效地进行灭火和救援。

II. 船舶材料和构件标准船舶建造的关键环节是正确选择和使用合适的材料和构件。

船舶材料和构件标准的制定,可以确保船舶的结构强度、耐腐蚀性、防水性等关键性能。

1. 船体结构材料标准:包括船板、梁、框架等材料的选择和要求,以保证船体的强度和刚度。

2. 船舶焊接标准:确保船舶焊接连接的牢固性和可靠性,防止出现焊接缺陷和裂纹。

3. 船舶涂装标准:确保船舶表面的防腐、防锈、耐久等性能,同时减少对水体环境的污染。

4. 船舶设备和机械构件标准:确保船舶各种设备和机械构件的安全性、可靠性和兼容性。

5. 船舶舾装标准:包括船舱内部的布置和装修标准,以提供舒适、安全的工作和居住环境。

III. 船舶建造过程质量控制标准在船舶建造过程中,各个环节的质量控制至关重要。

建立科学有效的质量控制标准,可以强化各个环节的管理和监督,确保船舶建造质量的稳定和可靠。

1. 原材料检验标准:确保船舶建造使用的各种原材料的质量符合要求。

csqs中国造船质量标准

csqs中国造船质量标准中国造船产业作为全球造船业的重要一环,质量标准在保障产品质量和提升竞争力方面至关重要。

下面将介绍一些与中国造船质量标准相关的参考内容。

1. 中国船级社(CCS):中国船级社是中国第一家船级社,负责监督和检验中国船舶的造船和运营过程。

CCS的标准和要求对船舶安全和质量起着至关重要的作用。

例如,CCS规定了船舶的设计、建造、防火、环境保护等方面的各项要求和标准。

2. 国际海事组织(IMO):IMO作为统筹国际航运事务的联合国专门机构,制定了一系列与船舶安全和环境保护相关的国际条例和标准。

中国作为IMO的成员国,必须遵守IMO的标准,将其纳入国内造船质量标准中。

其中一些重要的标准涉及船舶结构、建造材料使用、技术规范和可持续发展等方面。

3. 中国国家标准:中国国家标准是指由中国标准化管理委员会(SAC)制定和发布的标准。

在造船行业,相关的国家标准主要包括船舶设计、建造和验船等方面的标准。

例如,国家标准GB 4955-2014《船用舾装规范》规定了船用舾装的设计、材料选择和施工等要求。

4. 行业协会标准:中国的造船行业协会和协会下属的分支机构也制定了一些与造船质量相关的标准。

这些标准是经过行业内专家和相关方的共同研究和讨论制定的,更加符合本行业的实际情况。

如中国船舶工程学会制定了一系列与造船技术和工艺相关的标准,这些标准涵盖了船舶制造的各个环节,如焊接、涂装、非破坏检测等。

5. 公认的国际标准:除了国内标准,中国的造船质量标准还需要与国际上公认的标准保持一致,以确保产品的国际竞争力。

例如,国际标准化组织(ISO)的一些标准和国际电工委员会(IEC)的一些标准在中国的造船质量标准中得到广泛应用。

这些标准涵盖了质量管理体系、检验方法、产品规范等方面。

总结起来,中国造船质量标准参考内容包括中国船级社的要求、国际海事组织的国际标准、中国国家标准、行业协会标准以及公认的国际标准。

这些参考内容的应用可以确保中国造船产业的发展与国际标准接轨,提升产品的质量和竞争力。

船舶建造质量评定标准

船舶建造质量评定标准船舶作为海洋交通工具的重要组成部分,承载着货物和人员的运输任务。

对于船舶来说,建造质量是决定其安全性能和使用寿命的基础。

船舶建造质量评定标准的制定,是确保船舶建造品质的重要手段。

一、有效性和安全性船舶建造质量评定标准的首要目标是确保船舶的有效性和安全性。

有效性是指船舶在设计功能和使用性能方面的达成度。

例如,一艘货船的有效性可以从货物装载和卸载的便捷性、载重量和速度等方面衡量。

安全性则是指船舶在使用过程中具备的防范风险和保护人员、货物以及环境安全的能力。

为了保证船舶的有效性和安全性,船舶建造质量评定标准应包括以下几个方面的考虑:1. 结构强度和稳定性:船舶的结构强度和稳定性是船身是否能承受各种外界力并保持平衡的重要指标。

船舶建造质量评定标准应包括对船体结构和各个部位的材料强度和稳定性的要求。

2. 船舶系统和设备:船舶的各种系统和设备,如动力系统、导航系统、电力系统等,对船舶的使用性能和安全性具有重要影响。

船舶建造质量评定标准应要求这些系统和设备满足相关技术标准和安全规范。

3. 施工工艺和质量控制:船舶建造需要采用一系列的施工工艺和质量控制措施,确保船舶结构和设备的质量达到要求。

船舶建造质量评定标准应包括对施工工艺和质量控制的规定,确保建造过程中的质量可控。

二、设计合理性和先进性船舶建造质量评定标准的另一个重要目标是推动船舶设计的合理性和先进性。

船舶的设计合理性是指设计是否符合实际需求,是否充分考虑了船舶使用场景和环境条件。

船舶的设计先进性则是指船舶设计所采用的技术和理念是否具备较高水平。

为了鼓励设计合理性和先进性,船舶建造质量评定标准应包括以下几个方面的考虑:1. 性能要求:船舶的性能要求是指对船舶在载重量、速度、耐久性等方面的要求。

船舶建造质量评定标准应要求船舶设计充分考虑使用需求,并制定相应的目标性能。

2. 环保要求:船舶作为一种海洋运输工具,应考虑对海洋环境的影响。

船舶建造质量评定标准应要求船舶设计符合环保要求,包括减少排放、废物处理等方面。

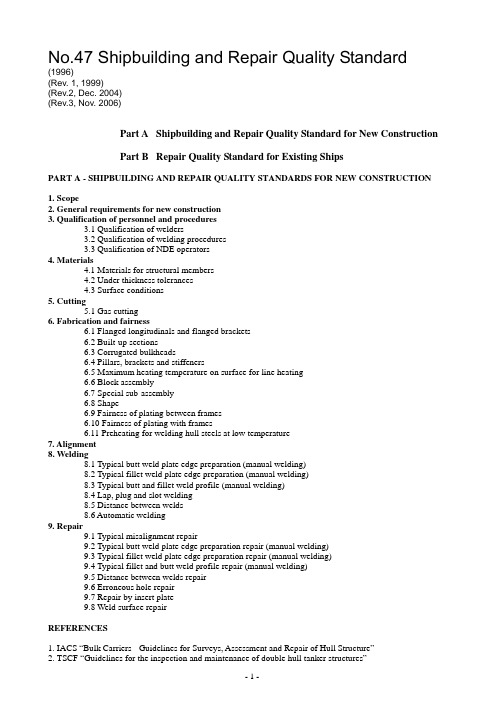

船舶IACS标准

No.47 Shipbuilding and Repair Quality Standard (1996)(Rev. 1, 1999)(Rev.2, Dec. 2004)(Rev.3, Nov. 2006)Part A Shipbuilding and Repair Quality Standard for New ConstructionPart B Repair Quality Standard for Existing ShipsPART A - SHIPBUILDING AND REPAIR QUALITY STANDARDS FOR NEW CONSTRUCTION1. Scope2. General requirements for new construction3. Qualification of personnel and procedures3.1 Qualification of welders3.2 Qualification of welding procedures3.3 Qualification of NDE operators4. Materials4.1 Materials for structural members4.2 Under thickness tolerances4.3 Surface conditions5. Cutting5.1 Gas cutting6. Fabrication and fairness6.1 Flanged longitudinals and flanged brackets6.2 Built-up sections6.3 Corrugated bulkheads6.4 Pillars, brackets and stiffeners6.5 Maximum heating temperature on surface for line heating6.6 Block assembly6.7 Special sub-assembly6.8 Shape6.9 Fairness of plating between frames6.10 Fairness of plating with frames6.11 Preheating for welding hull steels at low temperature7. Alignment8. Welding8.1 Typical butt weld plate edge preparation (manual welding)8.2 Typical fillet weld plate edge preparation (manual welding)8.3 Typical butt and fillet weld profile (manual welding)8.4 Lap, plug and slot welding8.5 Distance between welds8.6 Automatic welding9. Repair9.1 Typical misalignment repair9.2 Typical butt weld plate edge preparation repair (manual welding)9.3 Typical fillet weld plate edge preparation repair (manual welding)9.4 Typical fillet and butt weld profile repair (manual welding)9.5 Distance between welds repair9.6 Erroneous hole repair9.7 Repair by insert plate9.8 Weld surface repairREFERENCES1. IACS “Bulk Carriers - Guidelines for Surveys, Assessment and Repair of Hull Structure”2. TSCF “Guidelines for the inspection and maintenance of double hull tanker structures”3. TSCF “Guidance manual for the inspection and condition assessment of tanker structures”4. IACS UR W7 “Hull and machinery steel forgings”5. IACS UR W8 “Hull and machinery steel castings”6. IACS UR W11 “Normal and higher strength hull structural steel”7. IACS UR W13 “Allowable under thickness tolerances of steel plates and wide flats”8. IACS UR W14 “Steel plates and wide flats with improved through thickness properties”9. IACS UR W17 “Approval of consumables for welding normal and higher strength hull structural steels”10. IACS UR Z10.1 “Hull surveys of oil tankers” and Z10.2 “Hull surveys of bulk carriers” Annex I11. IACS Recommendation No. 12 “Guidelines for surface finish of hot rolled plates and wide flats “ 13. IACS Recommendation No. 20 “ Guide for inspection of ship hull welds”1. Scope1.1This standard provides guidance on shipbuilding quality standards for the hull structure during newconstruction and the repair standard where the quality standard is not met.Whereas the standard generally applies to- conventional ship types,- parts of hull covered by the rules of the Classification Society,- hull structures constructed from normal and higher strength hull structural steel,the applicability of the standard is in each case to be agreed upon by the Classification Society.The standard does generally not apply to the new construction of- special types of ships as e.g. gas tankers-structures fabricated from stainless steel or other, special types or grades of steel1.2The standard covers typical construction methods and gives guidance on quality standards for themost important aspects of such construction. Unless explicitly stated elsewhere in the standard, the level of workmanship reflected herein will in principle be acceptable for primary and secondary structure of conventional designs. A more stringent standard may however be required for critical and highly stressed areas of the hull, and this is to be agreed with the Classification Society in each case. In assessing the criticality of hull structure and structural components, reference is made to ref. 1, 2 and 3.1.3Details relevant to structures or fabrication procedures not covered by this standard are to beapproved by the Classification Society on the basis of procedure qualifications and/or recognized national standards.1.4It is intended that these standards provide guidance where established shipbuilding or nationalstandards approved by the Classification Society do not exist.1.5For use of this standard, fabrication fit-ups, deflections and similar quality attributes are intended tobe uniformly distributed about the nominal values. The shipyard is to take corrective action to improve work processes that produce measurements where a skewed distribution is evident. Relying upon remedial steps that truncate a skewed distribution of the quality attribute is unacceptable.1.6In this standard, both a "Standard" range and a "Limit" range are listed. The "Standard" rangerepresents the target range expected to be met in regular work under normal circumstances. The "Limit"range represents the maximum allowable deviation from the "Standard" range. Work beyond the "Standard" range but within the "Limit" range is acceptable.2. General requirements for new construction2.1In general, the work is to be carried out in accordance with the Classification Society rules and underthe supervision of the Surveyor to the Classification Society2.2Provisions are to be made for proper accessibility, staging, lighting and ventilation. Weldingoperations are to be carried out under shelter from rain, snow and wind.2.3Welding of hull structures is to be carried out by qualified welders, according to approved andqualified welding procedures and with welding consumables approved by the Classification Society, see Section 3. Welding operations are to be carried out under proper supervision by the shipbuilder.3. Qualification of personnel and procedures3.1 Qualification of welders3.1.1Welders are to be qualified in accordance with the procedures of the Classification Society or to arecognized national or international standard, e.g. EN 287, ISO 9606, ASME Section IX, ANSI/AWS D1.1. Recognition of other standards is subject to submission to the Classification Society for evaluation.Subcontractors are to keep records of welders qualification and, when required, furnish valid approval test certificates.3.1.2Welding operators using fully mechanized or fully automatic processes need generally not passapproval testing provided that the production welds made by the operators are of the required quality.However, operators are to receive adequate training in setting or programming and operating the equipment Records of training and production test results shall be maintained on individual operator’s files and records, and be made available to the Classification Society for inspection when requested.3.2Qualification of welding proceduresWelding procedures are to be qualified in accordance with the procedures of the Classification Society or a recognized national or international standard, e.g. EN288, ISO 9956, ASME Section IX, ANSI/AWS D1.1. Recognition of other standards is subject to submission to the Classification Society for evaluation. The welding procedure should be supported by a welding procedure qualification record. The specification is to include the welding process, types of electrodes, weld shape, edge preparation, welding techniques and positions.3.3 Qualification of NDE operators3.3.1Personnel performing non-destructive examination for the purpose of assessing quality of welds inconnection with new construction covered by this standard, are to be qualified in accordance with Classification Society rules or to a recognized international or national qualification scheme. Records of operators and their current certificates are to be kept and made available to the Surveyor for inspection.4. Materials4.1Materials for Structural MembersAll materials, including weld consumables, to be used for the structural members are to be approved by the Classification Society as per the approved construction drawings and meet the respective IACS Unified Requirements. Additional recommendations are contained in the following paragraphs.All materials used should be manufactured at a works approved by the Classification Society for the type and grade supplied.4.2 Surface Conditions4.2.1 DefinitionsMinor Imperfections: pittings, rolled-in scale, indentations, roll marks, scratches and groovesDefects: Cracks, shells, sand patches, sharp edged seams and minor imperfectionsnot exceeding the limits of table 1 in case that the sum of the influencedarea exceeds 5% of the total surface in questionDepth of Imperfections or defects: the depth is to be measured from the surface of the product4.2.2 Unrepaired ConditionsMinor imperfections, in accordance with the limits described in Table 1, are permissible and may be left unrepaired.4.2.3 Repairs of DefectsDefects are to be repaired by grinding or welding irrespective of their size and number. Repair by grinding may be carried out over the entire surface up to a depth equal to –0.3mm.4.2.4 Repairs by GrindingThe nominal thickness is not to be reduced by more than 7% or 3mm, whichever is the lesser. Each single ground area is not to exceed 0.25m2.The defects are to be completely removed by grinding. Complete elimination of the defects is to be verified by a magnetic particle or dye penetrant test procedure. The ground areas must have smooth transitions to the surrounding surface.4.2.5 Repairs by weldingLocal defects, which cannot be repaired by grinding, may be repaired by chipping and/or grinding followed by welding in accordance with the qualified procedures approved by the Classification Society concerned.Any single welded area is not to exceed 0.125m2. The weld preparation should not reduce the thickness of the product below 80% of the nominal thickness. Welding is to be completed with one layer of weld bead in excess, which is subsequently to be ground smooth, level with the plate surface. The soundness of the repair is to be verified by ultrasonic, magnetic particle or dye penetrant methods.Imperfection surface area Ratio(%)15~20%5~15%0~5%t < 20mm0.2mm 0.4mm 0.5mm20mm ≤t < 50mm0.2mm 0.6mm 0.7mm50mm ≤t 0.2mm 0.7mm 0.9mm Table 1 Limits for minor imperfections left unrepaired4.2.6 Further Defects4.2.6.1 LaminationInvestigation to be carried out at the steelmill into the cause and extent of the laminations. Severe lamination is to be repaired by local insert plates. The minimum breadth or length of the plate to be replaced is to be:• 1600mm for shell and strength deck plating in way of cruciform or T-joints,• 800mm for shell, strength deck plating and other primary members,• 300mm for other structural members.Local limited lamination may be repaired by chipping and/or grinding followed by welding in accordance with sketch (a). In case where the local limited lamination is near the plate surface, the repair may be carried out as shown in sketch (b). For limitations see paragraph 4.2.5.(b)4.2.6.2 Weld SpattersLoose weld spatters are to be removed completely by grinding or other measures to clean metal (see Table 9.13) on:• shell plating• deck plating on exposed decks• in tanks for chemical cargoes• in tanks for fresh water and for drinking water• in tanks for lubricating oil, hydraulic oil, including service tanks5. Cutting5.1Gas CuttingThe roughness of the cut edges R is to meet the following requirements:Free Edges:StandardLimitStrength Members 150µm 300µmOthers 500µm 1000µmWelding Edges:StandardLimitStrength Members 400µm 800µmOthers 800µm 1500µm6. Fabrication and fairness6.1 Flanged longitudinals and flanged brackets (see Table 6.1)6.2 Built-up sections (see Table 6.2)6.3 Corrugated bulkheads (see Table 6.3)6.4 Pillars, brackets and stiffeners (see Table 6.4)6.5 Maximum heating temperature on surface for line heating (see Table 6.5)6.6 Block assembly (see Table 6.6)6.7 Special sub-assembly (see Table 6.7)6.8 Shape (see Table 6.8 and 6.9)6.9 Fairness of plating between frames (see Table 6.10)6.10 Fairness of plating with frames (see Table 6.11)6.11 Preheating for welding hull steels at low temperature (See Table 6.12)7.AlignmentThe quality standards for alignment of hull structural components during new construction are shown in Tables 7.1, 7.2 and 7.3. The Classification Society may require a closer construction tolerance in areas requiring special attention, as follows:• Regions exposed to high stress concentrations• Fatigue prone areas• Detail design block erection joints• Higher tensile steel regions8. Welding Details8.1 Typical butt weld plate edge preparation (manual welding) - see Table 8.1 and 8.28.2 Typical fillet weld plate edge preparation (manual welding) - see Table 8.3 and 8.48.3 Typical butt and fillet weld profile (manual welding) - see Table 8.58.4 Distance between welds - see Table 8.68.5 Automatic welding - see Table 8.79. Repair9.1 Typical misalignment repair - see Tables 9.1 to 9.39.2 Typical butt weld plate edge preparation repair (manual welding) - see Table 9.4 and 9.5 9.3 Typical fillet weld plate edge preparation repair (manual welding) - see Tables 9.6 to 9.8 9.4 Typical fillet and butt weld profile repair (manual welding) - see Table 9.99.5 Distance between welds repair - see Table 9.109.6 Erroneous hole repair - see Table 9.119.7 Repair by insert plate - see Table 9.129.8 Weld surface repair - see Table 9.13TABLE 6.1 – Flanged Longitudinals and Flanged BracketsDetailStandard Limit RemarksBreadth of flangecompared to correct size+ 3 mm + 5 mmAngle between flange and webcompared to template+ 3 mm + 5 mm per 100 mm of aStraightness in plane of flange and web+ 10 mm + 25 mm per 10 mTABLE 6.2 – Built Up SectionsDetailStandard Limit RemarksFrames and longitudinal+ 1.5mm + 3mm per 100 mm of aDistortion of face plated ≤ 3 + a/100 mm d ≤ 5 + a/100 mmDistortion of built up longitudinal, girder and transverse at upper edge and flange+10mm+25mmper 10 m in lengthTABLE 6.3 – Corrugated BulkheadsDetailStandard Limit RemarksMechanical bendingR ≥ 3t mm 2tMaterial to be suitable for cold flanging (forming) and welding in way of radiusDepth of corrugation+ 3mm+ 6mmBreadth of corrugation+ 3mm + 6mmPitch and depth of swedged corrugated bulkhead compared with correct valueh : + 2.5mmWhere it is not aligned with other bulkheadsP : + 6mmWhere it is aligned with other bulkheadsP : + 2mmH : + 5mmWhere it is not aligned with other bulkheadsP : + 9mmWhere it is aligned with other bulkheadsP : + 3mmTABLE 6.4 – Pillars, Brackets and StiffenersDetailStandard Limit RemarksPillar (between decks)4 mm 6 mmCylindrical structure diameter (pillars, masts, posts, etc.)+ D/200 mmmax. + 5 mm + D/150 mmmax. 7.5 mmTripping bracket and small stiffener, distortion at the part of free edgeA ≤ t/2 mmtTABLE 6.5 - Maximum Heating Temperature on Surface for Line HeatingTABLE 6.6 – Block AssemblyItem Standard Limit Remarks Flat Plate AssemblyLength and BreadthDistortionSquarenessDeviation of interior members from Plate ± 4 mm±10mm±5mm5mm± 6 mm±20mm±10mm10mmCurved plate assemblyLength and BreadthDistortionSquarenessDeviation of interior members from plate ± 4mm±10mm±10mm5mm± 8 mm±20mm±15mm10mmmeasured alongthe girthFlat cubic assemblyLength and BreadthDistortionSquarenessDeviation of interior members from plateTwistDeviation between upper and lower plate ± 4mm±10mm±5mm5mm±10mm±5mm± 6 mm±20mm±10mm10mm±20mm±10mmCurved cubic assemblyLength and BreadthDistortionSquarenessDeviation of interior members from plateTwistDeviation between upper and lower plate ± 4mm±10mm±10mm±5mm±15mm±7mm± 8 mm±20mm±15mm±10mm±25mm±15mmmeasured alongwith girthTABLE 6.7 – Special Sub-AssemblyItem Standard Limit Remarks Distance betweenupper/lower gudgeon ±5mm ±10mmDistance between aft edge±5mm ±10mmof boss and aft peakbulkheadTwist of sub-assembly ofstern frame 5mm 10mmDeviation of rudder fromshaft center line 4mm 8mmTwist of rudder plate6mm 10mmFlatness of top plate of mainengine bed 5mm 10mmBreadth and length of topplate of main engine bed ±4mm ± 6mmTABLE 6.8 – ShapeDetailStandard Limit RemarksDeformation for the whole length+ 50 mmper 100 m against the line of keel sightingDeformation for the distance between two adjacent bulkheads+ 15 mmCocking-up of fore body+ 30 mmCocking-up of aft-body+ 20 mmRise of floor amidships+ 15 mmTABLE 6.9 – ShapeItem Standard Limit RemarksLength between perpendiculars±50 per 100m Applied to ships of100 metre length andabove.For the convenienceof the measurement thepoint where the keel isconnected to the curve ofthe stern may besubstituted for the foreperpendicular in themeasurement of the length. Length between aft edge of boss and±25mmmain engineMoulded breadth at midship ±15mm Applied to ships of 15metre breadth and above.Measured on the upperdeck.Moulded depth at midship ±10mm Applied to ships of10 metre depth and above.TABLE 6.10 – Fairness of Plating Between FramesItemStandard Limit RemarksParallel part(side & bottom shell) 4mmShell plateFore and aft part 5mmTank top plate4mmBulkhead Longl. Bulkhead Trans. Bulkhead Swash Bulkhead6mm8mmParallel part 4mm 8mmStrength deckFore and aft partCovered part 6mm 7mm 9mm 9mm Bare part 6mm 8mmSecond deck Covered part7mm 9mm Bare part 4mm 8mmForecastle deck poop deck Covered part 6mm 9mm Bare part 4mm 6mmSuper structure Deck Covered part 7mm 9mm Outside wall 4mm 6mm Inside wall 6mm 8mmHouse wallCovered part7mm9mmInterior member (web of girder, etc) 5mm 7mm Floor and girder in double bottom5mm7mmTABLE 6.11 – Fairness of Plating with Framesl= span of frame(minimum l=3m)To be measured between onetrans. space.TABLE 6.12 – Preheating for welding hull steels at low temperatureStandard LimitRemarksItemBase metaltemperature neededpreheatingMinimum preheating temperatureNormal strengthsteelsA, B, D, E Below -5o CHigher strengthsteels(TMCP type)Below 0o CHigher strengthsteels (Conventionaltype) AH32 – EH 32AH36 – EH 36Below 5 o C20o C 1)(Note)1)This level of preheat is to be applied unless the approved welding procedure specifies a higher level.TABLE 7.1 – AlignmentDetailStandardLimitRemarksAlignment of butt weldsa ≤ 0.15t strength a ≤ 0.2t othera ≤ 3.0 mmAlignment of fillet weldst 1 < t 2a) Strength and higher tensile:a ≤ t 1/4measured on the median. ora 1 ≤ (3t 1- 2t 2)/4 measured on the heel line.b) Other:a ≤ t 1/3 measuredon the median. ora 1 ≤ (5t 1- 3t 2)/6 measured on the heel line. a) Strength and higher tensile:a ≤ t 1/3measured on the median. ora 1 ≤ t 1/3measured on the heel line. b) Other: a ≤ t 1/2measured on the median. ora 1 ≤ t 1/2measured on the heel line. Where t 3 is less than t 1 , then t 3 should be substituted for t 1 inthe standard. Alignment of fillet weldsa) Strength and higher tensile:a ≤ t 1/4 measured on the median or a 1 ≤ (3t 1- 2t 2)/4 measured on the heel line.b) Other: a ≤ t 1/3measured on the medianor a 1 ≤ (5t 1- 3t 2)/6 measured on thea)Strength and higher tensile:a ≤ t 1/3 measured on the median ora 1 ≤ t 1/3measured on theheel line.b) Other:a ≤ t 1/2measured on the median ora 1 ≤ t 1/2measured on the Where t 3 is lessthan t 1, then t 3should be substitutefor t 1 in the standard.t 3t 2DetailStandardLimitRemarksAlignment of flange of T-longitudinala ≤ 0.04b strengtha = 8.0 mmAlignment of height of T-bar, L-angle bar or bulbPrimary members a ≤ 0.15tSecondary members a ≤ 0.20ta = 3.0 mmAlignment of panel stiffenerd ≤ L/50Gap between bracket/intercostal and Stiffenera ≤ 2.0 mma = 3.0 mmAlignment of lap weldsa ≤ 2.0 mm a = 3.0 mmDetailStandard LimitRemarksGap between beam and framea ≤ 2.0 mm a = 5.0 mmGap around stiffener cut-outs ≤ 2.0 mm s = 3.0 mmSquare buttSingle level buttDouble bevel buttDouble vee butt, uniform bevelsDouble vee butt, non-uniform bevelNOTE 1Different plate edge preparation may be accepted or approved by the Classification Society on the basis of an appropriate welding procedure specification.For welding procedures other than manual welding, see paragraph 3.2 Qualification of weld procedures.Single vee buttNOTE 1Different plate edge preparation may be accepted or approved by the Classification Society on the basis of an appropriate welding procedure specification.Small angle filletSingle bevel tee with permanent backingSingle bevel teeNOTE 1Different plate edge preparation may be accepted or approved by the Classification Society on the basis of an appropriate welding procedure specification.For welding procedures other than manual welding, see paragraph 3.2 Qualification of welding procedures.Double bevel tee symmetricalDouble bevel tee assymetricalDouble J bevel symmetricalNOTE 1Different plate edge preparation may be accepted or approved by the Classification Society on the basis of an appropriate welding procedure specification.Table 8.5 Typical Butt And Fillet Weld Profile (Manual Welding)Detail Standard Limit RemarksButt weld toe angleθ ≤ 60°h ≤ 6mm θ ≤ 90°Butt weld undercut0.5 mmFillet weld leg lengths = leg length a = throat depths ≥ 0.9s d a ≥ 0.9a dover short weld lengthss d = design s a d = design aFillet weld toe angleθ ≤ 90°In areas of stress concentration and fatigue, the Class Society may require a lesser angle.Fillet weld undercut0.5 mmTable 8.6 Distance Between WeldsrdDistance between two butt weldsDistance between butt weld and fillet weld Distance between butt weldsTable 8.7 - Automatic WeldingDetail Standard Limit RemarksSubmerged Arc Welding (SAW)0 ≤ G ≤ 0.8 mmG = 2 mmEdge preparation as per Tables 8.1 and 8.2SAW may follow WPS approved by the Classification Society.See Note 1.NOTE 1Different plate edge preparation may be accepted or approved by the Classification Society on the basis of an appropriate welding procedure specification.For welding procedures other than manual welding, see paragraph 3.2 Qualification of welding procedures.Table 9.1 - Typical Misalignment RepairDetail Repair Standard RemarksAlignment of butt jointsa) Strength members a > 0.15t 1 or a > 3 mm release and adjustb) Othersa > 0.2t 1 or a > 3 mm release and adjust t 1 is lesser plate thicknessAlignment of fillet weldsa) Strength and higher tensile steelt 1/3 < a ≤ t 1/2 - generally increase weld throat by 10%a > t 1/2 - releaseand adjust over a minimum of 50ab) Othersa > t 1/2 - releaseand adjust over a minimum of 30aWhere t 3 is less than t 1 then t 3 should be substituted for t 1 in standardAlignment of flange of T-longitudinalWhen 0.04b < a ≤ 0.08b, max 8 mm: grind corners to smooth taper over a minimum distance L = 3aWhen a > 0.08b or 8 mm:grind corners to smooth taper over a minimum distance L=50aAlignment of height of T-bar, L-angle bar or bulbWhen 3 mm < a ≤ 6 mm: building up by weldingWhen a > 6 mm:release and adjust over minimum L = 50a for primary structure and L = 30a elsewhereAlignment of lap welds3 mm < a ≤ 5 mm:weld leg length to be increased by the same amount as increase in gapa > 5 mm:members to be re-alignedTable 9.2 - Typical Misalignment RepairDetail Repair Standard RemarksWhen 3 mm < a ≤ 5mm:weld leg length to be increased by increase in gapWhen 5mm < a ≤ 10mm:chamfer 30° - 40° and build up with weldingGap between bracket/intercostal and stiffenerWhen a > 10mm:increase gap to 50mm and fit collar plateb= (2t + 25)mm, min. 50mmGap between beam and framea > 3 mm release and adjustTABLE 9.3 – Misalignment RepairOR fit small collar over scallop dOR fit collar plate over scallop Gap around stiffener cut-outWhen 3 mm < s ≤ 5mmweld leg length to be increased as much asincrease in gap opening over 2mmheight as nib20 mm ≤ b ≤ 50mmDetail Repair standard Remarks Square butt When G ≤ 10 mmchamfer to 45゜and build up by weldingWhen G > 10mmbuild up with backing strip; remove,back gouge and seal weld;or, insert plate, min. width 300 mmSingle bevel buttDouble bevel buttDouble vee butt, uniform bevelsDouble vee butt, non-uniform bevelWhen 5 mm < G ≤ 16 mmbuild up gap with welding on one or both sides ofpreparation, with possible use of backing strip asnecessary, to maximum 16 mm.Where a backing strip is used, the backing strip isto be removed, the weld back gouged, and asealing weld made.Different welding procedure by using otherbacking material approved by the ClassificationSociety may be accepted on the basis of anappropriate welding procedure specification.When 16mm < G < 25mmWelding up with edge preparation or partly renewweldingWhen G > 25mmAn insert plate, of minimum width 300mm, towelded in place.max. 16mmSingle vee buttmax. 16mmWhen 16mm < G < 25mmWelding up with edge preparation or partlyrenew welding.When G > 25 mman insert plate, of minimum width300 mm, to be welded in place.TABLE 9.6 – Typical Fillet Weld Plate Edge Preparation Repair (Manual Welding)Detail Repair standard Remarks3 mm < G ≤ 5mm – leg length increased to Rule leg + (G-2)5 mm < G ≤ 16 mm or G ≤ 1.5t - chamfer to 30° to 45°,build up with welding, on one side, with or without backing strip, grind and weld.Tee FilletG > 16 mm or G > 1.5t - new plate to be inserted (min. 300mm)Liner treatmentt 2 ≤ t ≤ t 1 G ≤ 2mma = 5 mm + fillet leg lengthNot to be used in cargo area or areas of tensile stress perpendicular to linerDetail Repair standard Remarks3 mm < G ≤ 5mm build up weld5 mm < G ≤ 16 mm - build up with welding, with or without backing strip, remove backing strip if used, back gouge and back weld.Single bevel teeG > 16mm new plate to be inserted of minimum width 300mm。

船舶建造及修理质量标准IACS(中文)

IACS Rec.47˄47 䆂Ḝ˅㠍㠊 䗴 ⧚䋼䞣㠍㠊 䗴 ⧚䋼䞣A 䚼 㠍 䗴 ⧚䋼䞣B䚼 ⦄ 㠍㠊 ⧚䋼䞣A䚼 㠍 䗴 ⧚䋼䞣1.䗖⫼㣗2. 䗴㠍ϔ㠀㽕∖3.⛞ 㡎䅸3.1 ⛞ 䌘Ḑ3.2 ⛞ 㡎䅸3.3 ӸҎ 䌘Ḑ4.4.1 ӊ4.2 䋳4.3 㸼䴶䋼䞣5.5.1 ⇨5.2 ㄝ⾏5.3 ▔ ⇨6.㒘㺙㽕∖6.1 䖍㒉偼 䖍㙬6.2 㒘㺙6.3 ῑ 㠅6.4 ǃ㙬 ǃ6.5 㸼䴶 催㒓 ⛁⏽6.6 ↉㒘㺙6.7 ⡍⅞ ↉6.86.9 㙟偼䯈 ⱘ 㺙㊒6.10 Ϣ㙟偼ⱘ 㺙㊒7.8.⛞8.1 ⛞㓱 ( ⛞)8.2 㾦 ⛞㓱 ( ⛞)8.3 㾦 ⛞㓱 ( ⛞)8.4 ǃ ⛞ǃ䭓 ⛞8.5 ⛞㓱䯈䎱8.6 㞾 ⛞9. ⧚9.1 ℷ ⧚9.2 ⛞㓱 ⧚( ⛞)9.3 㾦 ⛞㓱 ⧚( ⛞)9.4 㾦 ǃ ⛞㓱 ⧚( ⛞)9.5 ⧚⛞㓱䯈ⱘ䎱⾏9.6 䫭䇃 ⱘ ⧚9.7 ⧚9.8 ⛞㓱㸼䴶 ⧚㗗 ⤂˖1. IACS“ 䋻㠍㠍ԧ㒧 Ẕ偠ǃ䆘Ԅ ⧚ ӊ”2. TSCF“ ⊍㠍㒧 Ẕ 㓈 ”3. TSCF“⊍㠍㒧 Ẕ ǃ⢊ 䆘Ԅ ”4. IACS UR w7“㠍ԧ Ẅ⫼䬏䩶ӊ”5. IACS UR W8“㠍ԧ Ẅ⫼䫌䩶ӊ”6. IACS UR W11“ 䗮 催 㠍ԧ㒧 䩶”7. IACS UR W13“䩶 䩶䆌⫼ 䋳 ”8. IACS UR W14“ 㛑ⱘ䩶 䩶”9. IACS UR w l 7“ 䗮 催 㠍ԧ㒧 䩶⛞ 䅸 ”10. IACS UR Z10.1“⊍㠍㠍ԧẔ偠” Z10.2“ 䋻㠍㠍ԧẔ偠”䰘 I11. IACS 䆂12“⛁䔻 ǃ 䩶㸼䴶䋼䞣㽕∖ ”12. IACS 䆂20“㠍ԧ⛞㓱Ẕ ”1.㣗1.1 䗴㠍㠊㠍ԧ㒧 ⱘ 䗴䋼䞣 њ㾘 ˈ Ϩ㾘 њϡ⒵䎇 䗴䋼䞣 ⱘ ⧚ DŽ䗮 䗖⫼Ѣ˖㾘㠍 ˗㠍㑻⼒㾘㣗 ⱘ㠍ԧ䚼ӊ˗⫼ 䗮 催 㠍ԧ㒧 䩶 䗴ⱘ㠍ԧ㒧 ˗ӏԩ ϟՓ⫼ 㒣㠍㑻⼒ DŽ䗮 ϡ䗖⫼Ѣ˖⡍⅞㠍 ˈ ⇨ԧ䖤䕧㠍˗㒧 ⫼ϡ䫜䩶 Ҫ⡍⅞㉏ 䩶 䩶㑻 䗴ⱘ㠍㠊DŽ1.2 њ ⱘ 䗴 ⊩ 䋼䞣 䯤 њ䖭ѯ 䗴 ⊩ⱘЏ㽕㒚㡖ˈ䰸䴲 Ё ⹂ⱘ㾘 ˈ Ϟ ⱘ 㡎∈ 䗖⫼ѢӴ㒳㠍ԧЏ㽕 㽕㒧 ⱘ䆒䅵DŽ Ѣⱘ 㠍ԧ㒧 Ј⬠ 催 ҹ䞛⫼ ϹḐⱘ䋼䞣 ˈԚ 㒣㠍㑻⼒ DŽ䆘Ӌ㠍ԧ㒧 ӊⱘ 䰤⢊ ✻ 㗗 ⤂lǃ2 3DŽl.3 Ѣ ϡ ⱘ㒧 㒘㺙 㡎ˈ ⬅㠍㑻⼒ḍ 䌘Ḑ䅸 ˋ 䅸 ⱘ 㒣䅸 DŽ1.4 ≵ 㠍㠊 䗴 㠍㑻⼒䅸 ⱘ ϟˈЎ㠍㠊 䗴 կ DŽ1.5 Փ⫼ ˈ㒘㺙ǃ ㄝ㉏Ԑ䋼䞣⡍ Ў Н DŽ 䋼䞣 ˈ㠍 䞛 䖯 㡎DŽҙҙձ䴴䞛 㸹 䋼䞣 ⱘ ⊩ ϡ㛑 ⱘDŽ2. 䗴㠍ϔ㠀㽕∖2.1 䗮 Ẕ偠 ձ✻㠍㑻⼒㾘㣗 㠍㑻⼒偠㠍 ⱘⲥⴷϟ䖯㸠DŽ2.2 Ў Ѣ ˈ㠍 䆕 䗖 ⱘ㛮 ǃ✻ 䗮亢DŽ⛞ Ϯ 㛑䙓亢ǃ䲾ǃ䲼ⱘ 䖯㸠DŽ2.3 㠍ԧ㒧 ⱘ⛞ ⬅ 䌘Ḑⱘ⛞ ӏˈ 䞛⫼⬅㠍㑻⼒䅸 ǃ ⱘ⛞ 㡎 ⛞ ˈ䆺㾕3DŽ⛞ Ϯ 䗴㗙ⱘⲥⴷϟ䖯㸠DŽ3.⛞ 㡎 Ҏ 䌘Ḑ3.1 ⛞ 䌘Ḑ3.1.1 ⛞ ḍ 㠍㑻⼒䅸 ⱘ 䅸 ⱘ ǃ 䰙 ˖EN287ǃIS09606ǃASME IX䚼 ǃANSIˋWS D1.1䖯㸠䌘Ḑ䅸 ˈ䰸ℸП ⱘ Ҫ Ѹ㠍㑻⼒ DŽѢ 乍Ⳃ ⬭⛞ ⱘ䌘Ḑ䅸 䆄 ˈ 㽕∖ կ ⱘ䅸 䆩偠䆕кDŽ3.1.2 Ңџ Ẅ⛞ 㞾 ⛞ⱘ⛞ 㽕 ⛞ ⱘ⛞㓱䖒 䋼䞣㽕∖ˈ䗮 ϡ 䖯㸠䅸 䆩偠.Ԛ 䆎 ԩ⛞ 㒣䎇 ⱘ㒘㺙ǃ⛞ ⱘ 䆁ˈ䆒 䆁䆄 䆩偠㒧 ⛞ ⱘϾҎḜ 䆄 Ё ˈҹկ㠍㑻⼒㽕∖ 䯙DŽ3.2 ⛞ 㡎䆘⛞ 㡎 㒣㠍㑻⼒ 㠍㑻⼒ⱘ 䅸 ⱘ 䰙 ˖ EN288ǃIS09956ǃASMEIX䚼 ǃANSIˋAWS D1.1䖯㸠䆘 ⹂䅸⒵䎇㽕∖DŽ䰸ℸП ⱘ Ҫ Ѹ㠍㑻⼒ DŽ ⱘ⛞ 㡎 ḍ ⛞ 䆘 䆄 ⱘDŽ䇈 кЁ ˖⛞ 㡎䖛ǃ⛞ ㉏ ǃ⛞㓱 ǃ ǃ⛞ ⊩ ⛞ ԡ㕂DŽ3.3 ӸҎ 䌘Ḑ3.3.1 Ңџ䆘Ӌ ⱘ 䗴㠍㠊⛞㓱䋼䞣ⱘ ӸҎ ˈ ヺ ⒵䎇㠍㑻⼒㾘㣗 䅸 ⱘ ǃ 䰙 ⱘ䌘Ḑ㽕∖DŽ⛞ 䆄 䌘Ḑ䆕кҹկ偠㠍 Ẕ DŽ4.4.1 㒧 ⫼⫼Ѣ㒧 䚼 ⱘ ( ⛞ ) ḍ 䗴 㒌㽕∖ IACSⳌ ⱘ㒳ϔ㽕∖ 㠍㑻⼒ⱘ DŽ䰘 䆂 ҹϟ ЁDŽՓ⫼ⱘ ( ǃ䩶㑻) 㠍㑻⼒䅸 ⱘ ⫳ѻ 䗴DŽ4.2 䋳ѢㄝѢ5mm⫼Ѣ㠍ԧ㒧 ⱘ 䗮 催 䩶 ǃ 䩶ⱘ 䆌 䋳 Ў0.3mmDŽ ⌟ ԡ㕂 䎱 䖍㓬㟇 10mmⱘӏ ԡ㕂DŽ⬅Ѣ㔎䱋 ⍜䰸㔎䱋㗠䖯㸠 ⺼䗴 㸼䴶 䚼ⱘ 㭘ˈ 㽕ヺ 4.3“㸼䴶⢊ ”ⱘ㽕∖ ⬹ϡ䅵DŽ4.3 㸼䴶⢊4.3.1 Н䕏 㔎䱋˖ ǃ Ҏ⇻ Ⲃǃ ⮩ǃ䔻⮩ǃ Ӹǃ≳ῑㄝDŽ㔎䱋˖㺖㒍ǃ ǃ ⷖǃễ㾦 ϡ䍙䖛㸼l㾘 Ϩ㔎䱋䴶⿃ϡ䍙䖛 䴶⿃5ˁⱘ䕏 㔎䱋DŽ㔎䱋⏅ ˖Ңѻ ⱘ㸼䴶⌟䞣㔎䱋ⱘ⏅ DŽ4.3.2 ϡ 㔎䱋ϡ䍙䖛㸼1㾘 ⱘ䕏 㔎䱋 ϡ DŽ4.3.3 㔎䱋ⱘ ⧚Ѣ㔎䱋ϡㅵ 䞣 䞛⫼ ⺼ ⛞ ⱘ ⊩䖯㸠 ⧚ˈ Ѣ⏅ ϡ䍙䖛4.2 䋳 㾘 ⱘ㔎䱋 Ͼ㸼䴶䖯㸠 ⺼ ⧚DŽѢ䞛⫼⛞ ⺼ ⧚ⱘ㔎䱋ˈ Н 㭘䍙䖛0.3mm ˈ ⺼ ⧚䴶⿃ϡ 䍙䖛 䴶⿃ⱘ2ˁDŽ4.3.4 ⺼ ⧚Ѣ⏅ ↨4.2 㾘 ⱘ ˈ Н 㭘ϡ 䍙䖛7ˁ 3mmˈѠ㗙 㗙DŽ↣ϔ ⣀ ⺼ ϡ 䍙䖛0.25m2DŽ⺼ 䰸㔎䱋ˈ 䞛⫼⺕㉝ Ӹ ⏫䗣 Ӹⱘ ⊩偠䆕㔎䱋 ⍜䰸DŽ ⺼ ⒥䖛 DŽ4.3.5 ⛞ ⧚Ѣϡ㛑⍜䰸ⱘ 䚼㔎䱋ˈ 䞛⫼⇨ ˋ ⺼䱣 䖯㸠㸹⛞ⱘ ⊩ ⧚ˈ ⛞ 䞛⫼㠍㑻⼒䅸 ⱘ 㡎DŽӏԩ⣀ゟ⛞ ⱘ䴶⿃ϡ 䍙䖛0.125m2DŽ⛞ ↡ ⱘ 㭘ϡ 䍙䖛 Н ⱘ80ˁDŽ㸹⛞ Ў 䘧⛞ˈ㸹⛞ ⺼ ⒥䖛 Ϣ↡ 㸼䴶唤 DŽ 䗮䖛䍙 ⊶ǃ⺕㉝ ⏫䗣 Ӹㄝ ⊩偠䆕㔎䱋 㹿 ⍜䰸DŽ4.3.6 Ҫ㔎䱋4.3.6.1100%15%5%2% 㸼䴶⿃N+0.1 0.2 0.43 t<8mmN 0.2 0.3 014N.0.1 0.2 0.4N-0.2 0.1 0.2 0.4N-0.3 0.0 0.2 0.4 8 t<25mmN+0.2 0.3 0.5N+0.1 0.3 0.4 0.5N 0.3 0.5N.0.1 0.2 0_3 0.5N.0.2 0.1 0.3 0.5N.0.3 0.0 0-3 0.5 25 t<40mmN+O.3 0.4 0.6N+0.2 0.4 0.5 0.6N+0.1 0.4 0.6N 0.3 0.4 0.6N.0.1 0.2 0-4 0.6N.0.2 0.1 0.4 0.6N.0.3 0.0 0.4 0.6N+0.5 0.5 0.840 t<80mmN+0.4 0.5 0.7 0.8N+0.3 0.5 0.6 0.8N+0.2 0.5 0.8N+0.1 0.4 0.5 0.8N 0.3 0.5 0.8N.0.1 0.2 0.5 0.8N.0.2 0.1 0.5 0.8N.0.3 0.0 0.5 0.8 80 t<150mmN+0.6 0.6 0.9N+0.5 0.6 0.8 0.9N+0 4 0.6 0.7 0.9N+0.3 0.6 0.9N+0.2 0.5 0.6 0.9N+0.1 0-4 0.6 0.9N 0.3 0.6 0.9N.0.1 0.2 0.6 0.9N.0.2 0.1 0.6 0.9N.0.3 0.0 0.6 0.9 N- Н㸼1 䆌ϡќ ⧚ⱘ䕏 㔎䱋䰤䩶 ⷨお ⱘ ˈϹ䞡ⱘ 䞛⫼ 䚼 ⱘ ⊩䖯㸠 ⧚. 䆌䞛⫼ ⊩ ⧚ⱘ ϟ˖㠍 ⬆ Ѹ T 䖲 ⫼ Ў1600mm ˗㠍 ǃ ⬆ ҪЏ㽕 ӊ⫼ Ў800mm ˗ Ҫ ӊ⫼ Ў300mm.䚼 䰤䴶⿃ 䞛⫼䫆䰸 ˋ ⺼䱣 ⛞㸹ⱘ ⊩ ⧚ˈ㾕 a. 䚼 䰤䴶⿃ 䴴䖥䩶 㸼䴶 ˈ b ⼎ ⧚.㾘 㾕4.3.5.4.3.6.2⛞ 亲ҹϟ䩶 ⱘ⛞ 亲 䞛⫼ ⺼ⱘ ⊩ ⍜䰸˖㠍 ˗䴆 ⬆ ˗ 䋻㠅˗⎵∈㠅 佂∈㠅˗⍺⒥⊍ǃ⎆ ⊍㠅 㠅DŽ5. 5.1⇨䖍㓬ⱘ䇃 (u)ǃ Ⳉ䇃 ǃ㉫㊭ 䇃 (R)(㾕 )⒵䎇 ϟ㽕∖˖Ẅ⇨ ˖⇨ ˖㞾⬅ッ(䴲⛞ ッ) ӊ˖䰤 䰤 a İ20mm u=0.6mm u=1.2mm u=1.5mm u=1.5mmR=1001.tm R=100mR=150m R=300mҪa>20mm u=0.75mm u=1.5mm u=1.5mm u=1.5mmR=100gm R=150m R=300m R=500m⇨ ˖⛞㓱䖍㓬䰤ӊu=1.5mm u=1.5mmR=400μm R=800μm*Ҫu=1.5mm u=1.5mmR=800μm R=1500μm*⬅ ⶽ䗴 ⱘ䴲䫟 Ӹ⮩ϡ Ѣ3mmˈ Ѣ3mm ⫼ ⺼ⱘ ⊩⍜䰸 DŽ*˖䰸䴲⛞ 㡎㽕∖ ⱘ䇃 DŽ5.2 ㄝ⾏䖍㓬ⱘ䇃 (u)ǃ Ⳉ䇃 ǃ㉫㊭ 䇃 (R) ⒵䎇ҹϟ㽕∖˖Ẅㄝ⾏䰤a.İ20mm u=1.0mm u=1.5mmR=100m R=150μma>20mm u=0.75mm u=1.5mmR=100m R=150mㄝ⾏ ⱘ䇃 㒣Ⳍ 㠍㑻⼒ DŽ5.3 ▔䖍㓬ⱘ䇃 ǃ Ⳉ䇃 ǃ㉫㊭ 䇃 ⱘ 㣗 㽕∖ 㒣Ⳍ 㠍㑻⼒ⱘ DŽ6. ㊒6.1 䖍㒉 ӊ 䖍㙬 (㾕㸼6.1)˗6.2 㒘 (㾕㸼6.2)˗6.3 ῑ 㠅 (㾕㸼3.3)˗6.4 ǃ㙬 (㾕㸼6.4)˗6.5 㸼䴶 㒓 ⛁⏽ (㾕㸼6.5)˗6.6 ↉㺙䜡(㾕㸼6.6)˗6.7 ⡍⅞ 㺙䜡(㾕㸼6.7)˗6.8 (㾕㸼6.8 6.9)˗6.9 㙟偼䯈 ⱘ (㾕㸼6.10)˗6.10 㙟偼ⱘ ⱘ (㾕㸼6.11)DŽ7.䗴㠍㠍ԧ㒧 ӊ ⱘ䋼䞣 㾕㸼7.1ǃ7.2 7.3DŽ Ѣ ϟ䳔⡍⅞⊼ ⱘ ˈ㠍㑻⼒ ϹḐⱘ 䗴 㽕∖ˈ՟ ˖催 䲚Ё ˗Ѣѻ⫳⮆ ⱘ ˗䆒䅵 ↉䖲 ˗催 䩶 DŽ8.䆺㒚⛞ 㽕∖8.1 ⛞㓱 121 (㾕㸼8.1ǃ8.2)˗8.2 㾦 ⛞⛞㓱 (㾕㸼8.3ǃ8.4)˗8.3 ǃ㾦 ⛞⛞㓱 ⢊(㾕㸼8.5)˗8.4 ⛞ǃ ⛞ 䭓 ⛞(㾕㸼8.6)˗8.5 ⛞㓱䯈䎱(㾕㸼8.7)˗8.6 㞾 ⛞(㾕㸼8.8).9. ⧚9.1 䫭 ⧚ˈ㾕㸼9.1㟇9.3˖9.2 ⛞㓱 ⧚ˈ㾕㸼9.4ǃ9.5˖9.3 㾦 ⛞㓱 121 ⧚ˈ㾕㸼9.6㟇9.8˖9.4 ǃ㾦 ⛞㓱 ⧚ˈ㾕㸼9.9˗9.5 ⧚⛞㓱䯈䎱ˈ㾕㸼9.10˖9.6 䫭䇃 ⧚ˈ㾕㸼9.11˖9.7 ⧚ˈ㾕㸼9.12˗9.8 ⛞㓱㸼䴶 ⧚ˈ㾕㸼9.13.㸼6.1 䖍㒉 ӊ 㙬䆺 䰤 ⊼±3±5±3mm±5mm aⱘ↣100mm±10mm±25mm↣10m㸼6.2㒘±1.5mm±3mm aⱘ↣100mmd 3+a/100mm a 5+a/100mm±5mm±8mm Џ㽕 ӊ䯈↣ϔ䯈䎱㸼6.3ῑ 㠅Rı3tmm Փ⫼䗖 㾦 ⛞ ⱘ±3mm±6mm±3mm±6mm±3mm±6mmh:±2..5mm h:±5mmϡϢ Ҫ㠅P: ±6mm P: ±9mmϡϢ Ҫ㠅P:±2mm P:±3mm 㸼6.4 ǃ㙬4mm6mm±D/200mmmax.+5mm±D/150mmmax.7.5mma t/2mm max.8mmqq30TH=15mmD=25mmF=15mm+5mm-5mm+10mm-5mm±5mm 㸼6.5⛁ ∈ԢѢ650ć⛁ ぎ ԢѢ900ćӴ㒳 㡎TMCP⛁ ぎ 䱣 ∈ԢѢ900ć(∈ 䍋 ⏽ԢѢ500ć)TMCP TMCP ⛁ ҙ∈ ぎ ⛁ ҙ∈ ぎԢѢ1000ćԢѢ900ć⊼˖(%)1556CuNi V Mo Cr Mn C Ceq㸼6.6 ↉㺙䜡乍Ⳃ 䰤 ⊼ 㺙䜡䭓ℷ䚼 ӊ䇃 ±2.5mm±10mm±5m5mm±5mm±20mm±10mm10mm㺙䜡䭓ℷ偼䚼 ӊⱘ䇃 ±2.5mm±10mm±10mm5mm±5mm±20mm±15mm10mm⊓ 㒓 䭓⌟䞣ゟԧ ↉㺙䜡ℷ䚼 ӊⱘ䇃Ϟϟ 䯈 ±2.5mm±10mm±5mm5mm±10mm±5mm±5mm±20mm±10mm10mm±20mm±10mm䴶ゟԧ ↉㺙䜡䭓ℷ䚼 ӊ䇃Ϟϟ 䯈䇃 ±2.5mm±10mm±10mm5mm±15mm±7mm±5mm±20mm±15mm10mm±25mm±15mm⊓ 㒓 䭓⌟䞣㸼6.7 ⡍⅞ 㺙䜡乍Ⳃ 䰤 ⊼Ϟϟ㠉䕈䯈䎱±5mm ±10mm䕈↖ 㓬Ϣ 㠅 䎱⾏±5mm ±10mmḚ 㺙䜡ⱘ 5mm 10mm㠉Ϣ䕈Ё 㒓ⱘ䇃 4mm 8mm㠉 6 mm10mmЏ 乊 Ⳉ 5 mm10mmЏ 乊 䭓 ±4 mm 6mm䆺 䰤 ⊼䭓±50mmⳌ 啭偼㒓㾖˄↣100m˅ϸⳌ䚏㠅 䯈ⱘ䎱⾏±15mmԧ㖬䍋±30mmԧ㖬䍋±20mm㠍Ё 䚼 催±15mm乍Ⳃ 䰤 ⊼㒓䯈䭓 ±50↣100m 䗖⫼Ѣ㠍䭓100m ҹϞⱘ㠍㠊DŽЎ⌟䞣 ⫼啭偼Ϣ㠍 䴶䖲 㟇佪 㒓 䎱⾏ҷЎ⌟䞣䕈↖ 㓬ϢЏ 䯈ⱘ䭓±25mm㠍Ё ±15mm䗖⫼ѢϞ⬆ ⌟䞣15m ҹϞⱘ㠍㠊DŽ㠍Ё ⏅±10mm 䗖⫼Ѣ㠍⏅10m ҹϞⱘ㠍㠊㸼6.11 㙟偼ⱘ ⱘ乍Ⳃ䰤⊼㸠䚼±2/1000mm ±3/1000mm佪ǃ 䚼±3ˋ1000mm ±4/1000mm⬆ (ϡ ῾ ⬆ ) 乊±3/1000mm±4/1000mm㠅±4/1000mm±5/1000mm῾ 䯈䎱ⱘ⌟䞣( l =3m)Ҫ±5/1000mm ±6/1000mml =㙟偼䯈䎱˄ l =3mm ˅䆺䰤⊼⛞ⱘⳈ㒓0.15t ˈ ӊa 0.2t ˈ Ҫa 3.0mm㾦⛞ⱘⳈ㒓a) 催 䩶ӊa t 1ˋ3 Ё㒓⌟䞣a 1 (5t 1—3t 2)ˋ6ҹḍ䚼㒓⌟䞣b) Ҫa t 1ˋ2ҹ Ё㒓⌟䞣a (2t 1ϔt 2)ˋ2ҹḍ䚼㒓⌟䞣 t 3 Ѣt 1ˈ ⫼t 3ҷ t 1㾦⛞ⱘⳈ㒓a) 催 䩶 ӊa t 1ˋ3ҹḍЁ㒓⌟䞣b) Ҫa1 t l ˋ2ҹḍ䚼㒓⌟䞣䆺 䰤 ⊼T 㒉 ӊ䴶 ⱘⳈ㒓ӊa=8.0mmT 㒉 ӊ䴶 ⱘⳈ㒓Џ㽕 ӊa 0.15t䴲Џ㽕 ӊ3.0mma 0.20tⱘⳈ㒓d L/50㙬 ˋ 㙟Ϣ 䯈ⱘ䎱⾏a 2.0mm3mm⛞ⱘⳈ㒓a 2.0mm䆺 䰤 ⊼῾ṕϢ㙟偼П䯈ⱘ䯈䱭A 2.0mmԡ㕂d 75 mm䯈䱭s 2.0mm㸼8.1 ⛞ ˄ ⛞˅䆺䰤⊼t 5mm G=3㾕⊼1䖍t ˚5mm G 3mm R 3mm ș=50°-70°㾕⊼1䖍t ˚19mm G 3mm R 3mm ș=50°-70°㾕⊼1䴶V ˄ ˅G 3mm R 3mm ș=50°-70°㾕⊼1䴶V ˄ϡ ⿄˅G 3mm R 3mm 6 h t/3mm ș=50°a=90°㾕⊼1⊼1˖Ⳍ ⱘ⛞ 㡎㒣㠍㑻⼒䅸 ˈѺ 䞛⫼ϡ ⱘ ˗䰸 ⛞ ⱘ⛞ 㡎ˈ㾕3.2 ⛞ 㡎䆘 DŽ8.2 ⛞ ˄ ⛞˅䆺䰤⊼G=3—9mm ș=30°-45°㾕⊼1G 3mm ș=50°-70°R 3mm㾕⊼1⊼1˖Ⳍ ⱘ⛞ 㡎㒣㠍㑻⼒䅸 ˈѺ 䞛⫼ϡ ⱘ ˗䰸 ⛞ ⱘ⛞ 㡎ˈ㾕3.2 ⛞ 㡎䆘 DŽ㸼8.3 㾦 ⛞ ˄ ⛞˅䆺䰤⊼T 㾦G 2mm㾕⊼1㾦 㾦Į=50°-70°ȕ=70°-90°G 2mm㾕⊼1∌Й ⱘ 䴶 㾦G 4-6mm ș=30°-45°ϡ ⫼Ѣ ӊ㾕⊼1䖍 T 㾦G 3mm R 3mm ș=50°㾕⊼1⊼1˖Ⳍ ⱘ⛞ 㡎㒣㠍㑻⼒䅸 ˈѺ 䞛⫼ϡ ⱘ ˗䰸 ⛞ ⱘ⛞ 㡎ˈ㾕3.2 ⛞ 㡎䆘 DŽ㸼8.4 㾦 ˄ ⛞˅䆺䰤⊼䴶J 㾦G=2.5—4mm r=12-15 mm R=3 mm ș 35°㾕⊼1⿄ 䴶 㾦t ˚19mm G 3 mm R 3 mm ș 50°㾕⊼1ϡ ⿄ 䴶 㾦t ˚19G 3mm R 3mm㾕⊼1⿄ 䴶J 㾦G=2.5—4mm R 3 mm r=12-15 mm ș 35°㾕⊼1⊼1˖Ⳍ ⱘ⛞ 㡎㒣㠍㑻⼒䅸 ˈѺ 䞛⫼ϡ ⱘ ˗䰸 ⛞ ⱘ⛞ 㡎ˈ㾕3.2 ⛞ 㡎䆘 DŽ䆺䰤⊼⛞㓱⛞㛮㾦ș 60°h 0.2R催h:6mm⛞ 䖍D=0mm 0.5mm㾦 ⛞㛮S=⛞㛮A=⛞S 0.9S d A 0.9a dѢⷁ⛞㓱䭓Sd:䆒䅵S a d ˖䆒䅵a㾦⛞⛞㾦㾦ș 90°䲚Ё ⮆ 㠍㑻⼒ 㽕∖ ⱘ㾦㾦⛞㓱 䖍D=0mm 0.5mm䆺䰤⊼㾦⛞B=2t 2+25䖍 ⛞㾦⛞㓱b 2t 2+25㠍㑻⼒ ⱘ ԡ㕂⛞t 12mm 12˘t 25mm 60mm 6mm 40°-50°12mm 80mm 0.5tmm 30°tmm1R șG L˚l䭓 ⛞t 12mm t ˚12mm20mm 80mm 2tmm 100mmG l L2l-3lmax.250mm㸼8.7⛞㓱䯈䆺 䰤 ⊼䎼⛞㓱for r 30mmd 5mmϸ ⛞㓱䯈ⱘ䎱⾏d 0mm㾦 ⛞㓱䯈䎱⾏d 10mmѢ⛞㓱䯈䎱⾏d 30mmѢ㠁䚼150mmd 300mm㸼8.8㞾 ⛞䆺 䰤 ⊼ ⛞˄SAW˅0 G 0.8mm G 5mm✻㸼8.1 8.2SAW ✻㠍㑻⼒䅸 ⱘWPS㾕⊼1㸼9.1 䫭 ⱘ ⧚䆺⊼⛞㓱䫭ӊa ˚0.15t 1 a ˚3mm 䇗 ҪA ˚0.2t 1 a ˚3mm㾦⛞㓱䫭a)ӊ 催 䩶t1/3˘a t 1/2-䗮 催10%⛞ a ˚t 1/2- 㟇 50a 㣗 䇗 b)Ҫa ˚t 1/2- 㟇 30a 㣗 䇗t 3 Ѣt 1,⫼t 3ҷ t 1T 㒉 ӊ䴶0.04b ˘a 0.08b Ў8mm ⱘ⺼ 䕀㾦ˈ 䎱⾏L=3a ⱘ㣗 ⒥䖛⏵DŽa ˚0.08b 8mm ˈ L=50a 㣗 䇗 DŽT ǃL 㾦䩶ǃ⧗ 䩶催 䇃3mm ˘a 6mm ⛞㸹˗ a ˚6mm ˈЏ㽕 ӊ L=50a ˈ Ҫ㒧 L=30a 㣗 䇗 DŽ2mm ˘a 5mm ˈ㸹⛞⛞㾦ⱘ䭓 Ϣ䯈䱭䭓 Ⳍ ˈa ˚5mm ˈ ӊ 䞡㸼9.2 ϡ ⧚䆺⧚⊼2mm ˘a 5mm ˈ ⱘ⛞㛮䭓 Ϣ ⱘ䯈䱭䭓 Ⳍ5mm ˘a 10mm ˈ 30~40°ⱘ㾦 ⛞㙬 / 㙟Ϣ 䯈ⱘ䯈䱭a ˚10mm ˈ 䯈䱭㟇50mmb=(2t+25)mm,min.50mm῾ṕϢ㙟偼䯈䯈䱭A ˚2mm, 㜅 䇗㸼9.3ϡ ⧚䆺⧚⊼ԡ㕂d ˘75mm ˈ㝍 Ϣ 䗮ˈ DŽϞϞ2mm ˘S 5mm ˈ Ѣ2mm ⱘ Ϣ⛞㛮䭓Ⳍ ⱘ䯈䱭5mm ˘S 10mm ˈ 䚼 㾦 ⛞䯈䱭S ˚10mm ˈ 䚼 㺙Ϣ 䚼Ⳍ 催 ⱘ20mm b 50mm㸼9.4 ⛞ ⧚˄ ⛞˅䆺 ⧚ ⊼ ˄ϡ ˅ Gİ10mm 45e㾦ˈ ⛞G˚10mm ˈ㚠䴶 ˈ㚠䴶ῑˈ ⛞˗ ˈ㚠䴶 ῑˈ⛞˗300mm ⱘ䴶 ⿄䴶⿄ 䴶Vϡ ⿄ 䴶V3mm˘Gİ3t/2˄ 25mm˅ ˈϔջ ϸջ ⛞ˈ 㸹䯈䱭ˈ 䳔㽕 㛑Փ⫼ t/2ⱘ㚠 ˈ Փ⫼㚠 ˈ㚠 ⛞ 䫆䰸ˈ⛞㓱㚠䴶 ῑ ⛞DŽG˚25mm 3t/2 ˈ Ў300mm ⱘ ˈ⛞ ԡDŽ㸼9.5 ⛞ ⧚˄ ⛞˅䆺 ⧚ ⊼ 䴶V ˈ ⛞Gİ25m Gİt/2 ˈ ϔ䖍ϸ䖍⛞ ˈ ⺼ ˈ ⛞ˈ⛞ 䫆 ˈ 㚠䴶 ῑ ⛞DŽG˚25mm ˈ 300mmⱘ DŽ䴶 ⛞ˈ 䴶V䴶V ⛞3˘Gİ3t/2˄ 25mm˅ ˈⱘ 䴶 䴶⛞ ⛞ 㸹䯈䱭ˈ䳔㽕Փ⫼ t/2ⱘ DŽ䞛⫼ ˈ⛞ 䫆䰸 ˈ 㚠䴶ῑ ⛞DŽG˚25mm t/2 ˈ 㟇 300mmⱘ ⛞ ԡ㸼9.6 ⛞ ⧚˄ ⛞˅䆺⧚⊼2mm ˘G İ5mm ˈ⛞㛮䭓 㟇㾘㣗㽕∖䭓+˄G-2˅5mm ˘G İ16mm ˈ 30~45e ϡ ˈ ⺼ 䴶 ⛞⛞ DŽT 㾦G ˚16mm G ˚1.5t 㟇 300mm ⱘ⧚t 2İt İt 1G İ2mma=5mm+㾦⛞㓱⛞㛮䭓ϡ ⫼Ѣ㺙䋻 ⳈѢ ⱘ DŽ㸼9.7 㾦 ⛞ ⧚˄ ⛞˅䆺⧚⊼3mm ˘G İ5mm ⛞5mm ˘G İ16mm ϡ ⛞ˈ Փ⫼ ˈ⛞ 䫆䰸ˈ 㚠䴶 ῑ ⛞ DŽ䴶T 㾦G ˚16mm ˈ 㟇 300mm ⱘ DŽ㸼9.8 㾦⛞ ⧚˄ ⛞˅䆺 ⧚ ⊼ 䴶J 㾦䴶T 㾦䴶 ⿄ T 㾦䴶ϡ ⿄T 㾦⿄ 䴶J 㾦3mm˘Gİ16mm ˈՓ⫼䱊⫋Ҫ䅸 ⛞ˈ⛞ 䫆䰸ˈ㚠䴶 ῑ ⛞ DŽ˚16mm ˈ 㟇 Ў300ⱘ DŽ㸼9.9 㾦 ⧚˄ ⛞˅䆺⧚⊼㾦⛞㓱⛞㛮䭓㸹⛞ ⛞㛮 ⛞㾦⛞㓱䎒㾦©˚90e ˈ 㽕 ⺼ ⛞ ˈՓП©˘90eDŽ㾦⛞㓱䎒㾦©˚90e ˈ 㽕 ⺼ ⛞ ˈՓП©˘90eDŽ⛞ 䖍㾦⛞㓱 䖍0.5˘D İ1mm, ҙЎ 䚼 䖍ˈ ⺼ ⒥DŽD ˚1mm ˈ 䖍 㸹⛞ ⒵DŽ催 䩶 䙓 ⷁѢ50mm ⱘⷁ⛞㓱DŽ⺼㒍䏃㸠ѢЏ DŽ㸼9.10 ⧚⛞㓱䯈ⱘ䎱⾏䆺 ⧚ ⊼⛞㓱Ϟ㟇 ϔ⛞㓱䯈 ⺼ ⒥㸼9.11䫭䇃 ⱘ ⧚䆺⧚⊼D ˘200mm ⱘ䫭䇃ӊˈ Ⳉ 75mm ˈ 㺙ぱ ⛞ DŽ©=40°-50°G=4-6mm 1/2t İt 1İt 2l =50mmѢ300mm, DŽҪ ӊˈ Ѣ300mm ˈ 䩶 ⛞䩶t 1=t 2 L =50mm,minӊѢ300mm , 䩶D ˚200mm ⱘ䫭䇃Ҫ ӊˈ Ѣ300mm ˈ 䩶 ⛞䩶t 1=t 2 L =50mm,min⛞ 㾦⛞DŽ催 䲚Ё ⮆ ˈ㺙ぱ ˈ 㒣㠍㑻⼒䅸 DŽ㸼9.12 ⧚䆺 ⧚ ⊼ ⧚L=300B=300mmR=5tmm 100mm˄1˅ 佪 ⛞˄2˅ ⛞㓱 䫆䰸ˈ 㟇⛞ 100mmDŽ⧚㒘⛞ 乎˄1˅ė˄2˅ė˄3˅ė˄4˅㝍 ⛞ⱘ ϔ䘧⛞⒵DŽ9.13⛞㓱㸼䴶䆺⧚⊼⛞ 亲1. 㾖 ⱘ亲ˈ⫼ 䫸 亲䫆䰸2. ⷖ 㾖 㟇ⱘ亲a)⫼ 䫸䫆䰸b) ⫼ 䫸ㄝϡ 䫆䰸ⱘ亲 㾦⺼ 䩱㾦⧚䆎Ϟˈ⛞ Ў䴲⺼ 䴶DŽ⛞㓱ϡ㸼䴶ϡ 䍙䖛3mm ˈ ⺼㟇 Ѣ3mm⧚ ḋ䗖⫼Ѣ㾦⛞㓱䍋 ⺼ ⹀B䚼 ⦄ 㠍㠊ⱘ ⧚䋼䞣Ⳃ1. 㣗2. ⧚ ⧚Ҏ ⱘϔ㠀㽕∖3. Ҏ 䌘Ḑ3.1 ⛞ 䌘Ḑ3.2 ⛞ 㡎䆘3.3 NDE Ҏ 䌘Ḑ4.4.1 ⱘϔ㠀㽕∖4.2 ㄝ㑻ⱘㄝ5.⛞ ⱘϔ㠀㽕∖5.1 㠍ԧ㒧 䩶⛞ ⱘⳌ5.2 乘⛁ ➹ⱘϔ㠀㽕∖5.3 㠍㠊ⓖ⍂⢊ ∈㒓ҹϟ㠍ԧ ⊩⛞6. ⧚䋼䞣6.1 ⛞ ϔ㠀㽕∖6.2 ⱘ6.3 Ϟ6.4 䚼 ӊˋ ⱘ6.5 䚼 ӊˋ ⱘ ϔ㾦䩶ˋ⧗ 䩶ⱘ䖛⏵6.6 ッ䚼6.7 ⚍㜤㱔ⱘ⛞6.8 㺖㒍ⱘ⛞ ⧚6.9 㸼䴶㺖㒍ⱘ ⺼㗗 ⤂˖1.IACS“ 䋻㠍㠍ԧ㒧 Ẕ偠ǃ䆘Ԅ ⧚ ӊ”2.TSCF“ ⊍㠍㒧 Ẕ 㓈 ”3.TSCF“⊍㠍㒧 Ẕ ⢊ 䆘Ԅ ”4.IACS UR W11“ 䗮 催 㠍ԧ㒧 䩶”5.IACS UR W13“䩶 䩶ⱘ䆌⫼ 䋳 ”6.IACS UR W17“ 䗮 催 㠍ԧ㒧 䩶⛞ 䅸 ”7.IACS UR Z10.1“⊍㠍㠍ԧẔ偠” UR Z10.2“ 䋻㠍㠍ԧẔ偠”㸼ČČ8.IACS UR Z13“㟾㸠Ё ⧚ 㓈 ”9.IACS 㤤 No.12“⛁䔻䩶 䩶㸼䴶䋼䞣㽕∖ ”10. IACS 㤤 No.20“㠍ԧ⛞㓱Ẕ ”1.㣗1.1 䆹 Ў㠍ԧ㒧 ⧚䋼䞣 կ DŽ ⦄ 㠍㠊∌Й ⧚ⱘ㽕∖DŽ䖭ѯ ϔ㠀䗖⫼Ѣ˖ϔ 㾘㠍ϔ㠍㑻⼒㾘㣗䗖⫼ⱘ㠍ԧ䚼ϔ 䗮 催 㠍ԧ㒧 䩶 䗴ⱘ㠍ԧ㒧ӏԩ ϟՓ⫼ 㒣㠍㑻⼒ DŽ䆹 ϔ㠀ϡ䗖⫼Ѣϟ䗄 ⧚˖ϔ⡍⾡㠍㠊ˈ՟ ⇨ԧ㠍ϔ⫼ϡ䫜䩶 Ҫ⾡㉏ ㄝ㑻䩶 ⱘ㒧1.2 њ ⱘ ⧚ ⊩ 䖭ѯ ⧚Ё 䞡㽕䚼 ⱘ ⧚䋼䞣 կњ DŽ䰸 Ё 䇈 ˈҹϟ 㡎∈ Ϟ 䗖⫼Ѣ 㾘䆒䅵ⱘЏ㽕㒧 䴲Џ㽕㒧 DŽ✊㗠ˈ Ѣ㠍ԧⱘЈ⬠ 催 ЎϹḐⱘ ˈ ⾡ϟ 㒣㠍㑻⼒ DŽ䆘Ӌ㠍ԧ㒧 㒧 ӊⱘЈ⬠ ˈ䇋 㾕 㗗 ⤂lǃ2ǃ3DŽ1.3 Ѣ⬅Ѣ ϡ䎇 ԧ䆒䅵ϡ 䍋ⱘ ⱘ ⧚ˈՓП㒧 䖒 ⱘ ˈϡ 㛑 ∌Й ⧚DŽ䖭⾡⢊ ϟˈ䳔㽕 ⱘ 㛑䍙 䆒䅵, Ё ϡ 䖭ḋⱘ 䖯ˈԚ 㗗 㗗 ⤂1ǃ2ǃ3DŽ2.ϔ㠀 ϟˈ 㑻㠍ⱘ㠍ԧ㒧 㽕䖯㸠 ⧚ ˈ ⧚ 㠍㑻⼒偠㠍 ⲥⴷϟ䖯㸠ˈ ⧚ DŽ2.2 ⧚ ✻㠍㑻⼒ⱘ㽕∖ ⱘ㾘 ⬅ ǃ ⧚ 䆕 㛑 䖯㸠㠍ԧ ⧚ 㛑 䆕䋼䞣ⱘҎ 䖯㸠DŽ2.3 ⧚ 㛑 Ѣ ⧚ⱘ ӊϟ䖯㸠ˈ Ѣ 䖒ˈ 㛮 ǃ✻ 䗮亢ⱘ㾘 ˈ⛞ Ϯ 㛑䒆䙓亢䲼䲾ⱘ ӊϟ䖯㸠DŽ2.4 㠍ԧ㒧 ⱘ⛞ ⬅ 䌘Ḑⱘ⛞ ˈ ✻䅸 ⱘ㒣ㅒ ⱘ⛞ 䖯㸠ˈ Փ⫼⬅㠍㑻⼒䅸 ⱘ⛞ ˈ㾕3㡖DŽ⛞ ⧚ ⱘⲥⴷϟ䖯㸠DŽ2.5 㢹 㟾㸠Ё㽕䖯㸠 㛑 㠍㑻ⱘ㠍ԧ ⧚ˈ ⧚ ⧚ⱘ 䯈 ⧚ ˈ ⧚㣗 ⧚乎 ˈ Ѹ㠍㑻⼒偠㠍 DŽ㾕 㗗 ⤂8DŽ3.Ҏ 䌘Ḑ3.1 ⛞ 䌘Ḑ3.1.1 ⛞ 㠍㑻⼒ⱘ 䅸 ⱘ 䰙 ˈ EN287ˈIS09606ˈASME IX㡖ˈANSIˋAWS D1.1㗗ḌDŽ Ҫ Ѹ㠍㑻⼒䆘 DŽ ⧚ ⛞ 䌘Ḑ䆄 ˈϨ㛑 㽕∖ կ ⱘ䅸 䆩偠䆕кDŽ3.1.2 Փ⫼ Ẅ䖯㸠 㞾 ⛞ ⱘ Ҏ ˈ 䖭ѯ Ҏ ⛞⛞㓱㛑䖒 㽕∖ⱘ䋼䞣ˈϔ㠀ϡ䳔㽕㒣䖛䅸 䆩偠DŽ✊㗠ˈ Ҏ 䆒 㺙 䴶ⱘ䎇 䆁ˈ 䆁䆄 ѻ 䆩偠㒧 ⬭ ↣Ͼ Ҏ ⱘḜ 䆄 ЁˈϨ 䳔㽕 կ㠍㑻⼒Ẕ .3.2 ⛞ 䆘⛞ ✻㠍㑻⼒ⱘ 䅸 ⱘ 䰙 ˈ EN288ǃ IS09956ǃASMEIX 㡖ǃANSIˋAWSDl.1䖯㸠䆘 . Ҫ Ѹ㠍㑻⼒䆘 .⛞ ⛞ 䆘 䆄 Ў ӊˈ 䇈 к ⛞ 䖛ǃ⛞ ǃ⛞㓱 ǃ El ǃ⛞ ⛞ ԡ㕂DŽ3.3 NDE Ҏ ⱘ䌘Ḑ3.3.1 Ңџ䆘Ӌ ⱘ⛞㓱 ⧚䋼䞣ⱘ ӸҎ ˈ ヺ ⒵䎇㠍㑻⼒㾘㣗 䅸 ⱘ ǃ 䰙 ⱘ䌘Ḑ㽕∖DŽ Ҏ ⱘ䆄 䆕к կ偠㠍 Ẕ DŽ4.4.1 ⱘϔ㠀㽕∖4.1.1 ⧚ Փ⫼ ⱘ㽕∖ϔ㠀Ϣ㠍㑻⼒㾘㣗Ё 䗴㠍ⱘ 㽕∖Ⳍ ˈ( 㗗 ⤂5)DŽ4.1.2 ⱘ ϔ㠀 Ϣ 䅸 ⱘㄝ㑻Ⳍ DŽЎ 䗝 Ḝˈ㠍㑻⼒г ヺ 䅸 ⱘ 䰙 ⱘ ㄝ㑻ˈԚ䖭ѯ Ϣ ⫼ ㄝ㑻㽕∖ㄝ 㒣㠍㑻⼒ DŽ4.2㡖Ёⱘϔ㠀㽕∖ 䗖⫼Ѣ䆘Ԅ䩶 ㄝ㑻ⱘㄝ DŽ4.1.3 䰸䴲㒣㠍㑻⼒⡍ ˈ ϡ ҹԢ 䩶㕂 催 䩶DŽ4.1.4 䗮 催 㠍㒧 䩶 ⬅㠍㑻⼒䅸 ⱘ ✻կ䋻㉏ ㄝ㑻⫳ѻDŽ4.1.5 ⧚Ё Փ⫼ⱘ ⬅㠍㑻⼒ ✻㾘㣗Ё 䗴㠍ⱘ 㽕∖䖯㸠 䆕DŽ ⡍⅞⢊ ϟ ϔ㠀䰤Ѣ 䞣ⱘ ˈ ҹḍ Ҫ ⱘ偠䆕 ⡍ ⱘ ќҹ DŽ䖭⾡ ḍ ↣ 㒣㠍㑻⼒ DŽ4.2 ㄝ㑻ⱘㄝ4.2.1 ㄝ㑻ㄝ 䆘 㟇 ϟ䗄 䴶ⱘ ˖ϔ⛁ ⧚ˋѸ䋻⢊ϔϔ Ẅ 㛑ϔ4.2.2 㸼4.1ⱘϔ㠀㽕∖䗖⫼Ѣ䆘 50mmҹ ˈㄝ㑻 E40ⱘ 䗮 催 㠍ԧ㒧 䩶ⱘㄝ DŽ4.2.3 㸼4.2Ё㒭 њϔѯ䅸 ㄝ Ѣ㠍㑻⼒㾘㣗Ё㾘 ⱘ㠍ԧ㒧 䩶ㄝ㑻ⱘ䩶 ㄝ㑻䗝 DŽ5.⛞ ⱘϔ㠀㽕∖5.1 ⛞ Ϣ㠍ԧ㒧 䩶ⱘⳌ5.1.1 ϡ ㄝ㑻ⱘ㠍ԧ㒧 䩶 IACS UR W17(㾕 㗗 ⤂5)䗝 ⛞ DŽ5.2 乘⛁ ➹ⱘϔ㠀㽕∖5.2.1 ḍ ⱘ ˈ⛞ 䖛 ˈ ⱘ㑺 䳔㽕乘⛁DŽ5.2.2 ⦃ ⏽ ԢѢ0ć ˈ乘⛁⏽ 㟇 Ў5ćˈ ⢊ ϟ⛞ 䆕 ➹DŽ5.2.3 㸼5.1Ё㒭 催 䩶 Ԣ乘⛁⏽ ⱘ 䆂DŽ Ѣ㞾 ⛞ ⫼䕗催 ⛁⏽ ˈ՟ ˈ ⛞ˈ⏽ ҹ䰡Ԣ50ćDŽ 䖨 ⛞ ⛞㓱 ⧚ˈ 㾘 25ćDŽ5.3 㠍㠊ⓖ⍂ ∈㒓ҹϟ㠍ԧ ⱘ ⊩⛞5.3.1 䗮䩶 㾘 ⱘ ϡ䍙䖛355MPaⱘ催 䩶Ϟ⛞ Ϩ 䰤Ѣ 䚼 ⧚ ˈ 䆌 ⓖ⍂㠍㠊∈㒓ҹϟ㠍ԧ 䖯㸠⛞ DŽ⍝ Ҫ催 䩶ⱘ⛞ 㣗 ⧚ⱘ䰆∈ ќҹ⡍ 㗗㰥ˈ ⹂ ⛞ ⱘ㠍㑻⼒ DŽ5.3.2 㠍ԧ䰆∈ Ϟ⛞ ˈ Փ⫼Ԣ⇶⬉⛞ Ԣ⇶⛞ 㡎DŽ⫼Ѣ 䞥 ⛞ⱘԢ⇶⛞ 䆕 Ԣ DŽ5.3.3 Ў 䆕 ➹ 䰡Ԣ 䗳⥛ˈ㒧 ⛞ ⫼ ♃ ㉏Ԑ 乘⛁ˈ㟇 䖒 5ć ⛞ 㡎Ё㾘 ⱘ⏽ DŽ乍Ⳃ㽕∖䇈-C˗ㄝѢ ԢѢ-P S˖ㄝѢ ԢѢ-Mn˗ 㑺Ⳍ Ԛϡ䍙䖛1.6ˁ-㒚 ㉦ ㋴˗ ḋ 䞣-㜅⇻ 㡎CuǃNiǃCrǃMoㄝ ㋴ⱘϡ䍙䖛0.8ˁẄ 㛑- ˖ㄝѢ 催Ѣ- ˗ㄝѢ 催Ѣ-Ԍ䭓⥛˗ㄝѢ 催Ѣ- ˗ Ⳍ 䕗Ԣⱘ⏽ ϟㄝѢ 催Ѣˈ 䗖⫼䰙 ϡ 䍙䖛㠍㑻⼒㾘㣗Ԣ㽕∖80 Nˋmm2Ѹ䋻 ӊⳌ ⛁ ⧚ձ 催⛁䔻⢊ (AR)䔻⢊ (CR)ℷ☿⢊ ˄N)(TM)1)⏀☿ ☿(QT)1)1)TM QT䩶ϡ䗖⫼Ѣ⛁Ⳍ ϹḐ 䆌 䋳 ˖˖0.3mm˖ḍ 䅸 ⱘ ⹂㸼4.1䆘 䗮 催 㠍ԧ㒧 䩶ㄝ㑻ㄝ ⱘ 㣗 Ԣ㽕∖㸼 4.2Ϣ㠍㑻⼒㾘㣗 䗮 催 㠍ԧ㒧 䩶ㄝ㑻Ⳍ↨䕗ⱘ䩶 ㄝ㑻䆂 Ԣ乘⛁⏽ (ć)⺇ 䞣1)t comb<50mm50mm<t comb<70mm2)t comb>70 2) Ceq<0.39---Ceq<0.41---Ceq<0.43- 50 100Ceq.<0.45 50 100 125·Ceq<0.47 100 125 150Ceq.<0.50 125 150 175㸼5.1乘⛁⏽⊼1)Ceq=C+ (Cr4-MO+V)ˋ5+(Ni+Cu)ˋ15(ˁ)2)㒘 tcomb=t1+t2+t3+t4ˈ ⼎6. ⧚䋼䞣6.1⛞ ,ϔ㠀㽕∖6.1 ㉫㊭乍Ⳃ 䰤 ⊼ ㄝ㑻ㄝѢ 催Ѣ 䩶 ㄝ㑻㾕4㡖⛞ IACS UR.W17( 㗗 ⤂6)ḍ ㄝ ⱘ 䰙 䅸ˋ㉫㊭ 㾕⊼㾷 6.1 d<1.5mm ⺼ ⒥乘⛁㾕㸼5.1䩶 ⏽ ϡԢѢ5ć。

船舶建造质量验收标准

船舶建造质量验收标准船舶是人类非常重要的交通工具,具有承载能力强、运输效率高等特点。

为了确保船舶建造的质量,各国都制定了相应的船舶建造质量验收标准。

本文将从船体建造、各系统安装与工程试验、材料使用等方面探讨船舶建造质量验收标准,以期提高船舶的性能和质量。

一、船体建造船体是船舶的基础结构,直接影响到船舶的强度和稳定性。

船体建造质量的验收标准主要包括以下几个方面:1.船身钢板焊接:船身的钢板焊接质量直接关系到船体的强度和密封性。

验收标准应包括焊缝的焊接质量、焊接方法的合理性以及焊接工艺的可靠性等内容。

2.船体纵向分框和横向龙骨安装:纵向分框和横向龙骨作为船体的骨架结构,其安装质量需要满足一定的要求,包括尺寸精度、连接牢固性以及位置准确性等。

3.船舶舾装:船舶舾装的验收主要包括甲板、船舱、船舶设备等方面。

甲板的防滑性能、船舱的密封性能以及设备的安装质量等都需要进行验收。

二、各系统安装与工程试验船舶建造中包括多个系统的安装,例如动力系统、供电系统、供水系统等。

为了确保这些系统的良好运行和安全性,需要严格控制其安装质量,进行相关工程试验来验证系统的可靠性。

1.动力系统:船舶的动力系统包括主机、副机等。

验收标准应包括主机的安装位置准确性、副机的连接牢固性以及动力系统的有效性等方面。

2.供电系统:供电系统是船舶正常运行的基础,其验收标准应包括电缆敷设的合理性、电气设备的接线正确性以及系统的稳定性等。

3.供水系统:供水系统包括给排水系统和消防系统。

验收标准应包括管道敷设的合理性、设备的安装准确性以及系统的有效性等方面。

三、材料使用船舶建造的质量不仅仅受到施工工艺和工程验收的影响,材料的选择和使用也是至关重要的。

合理选择材料,保证其质量和性能,对于船舶的安全和运行具有重要意义。

1.钢材使用:钢材是船舶建造中主要的结构材料,验收标准应包括钢材的质量、强度、韧性等方面。

2.绝缘材料使用:绝缘材料在船舶建造中广泛应用于电气系统、隔音系统等方面,验收标准应包括绝缘材料的耐热性、耐候性以及绝缘效果等。

船舶建造与修理质量验收规程

船舶建造与修理质量验收规程序言船舶建造与修理是船舶行业的重要环节,对于保障船舶的安全性、可靠性以及提高航行效率具有重要意义。

为了确保船舶建造与修理质量,提高船舶行业的竞争力,制定船舶建造与修理质量验收规程显得尤为重要。

本文将针对船舶建造与修理的不同阶段,分别进行规范制定。

一、设计规范1.1 船舶建造与修理设计的原则在船舶建造与修理的设计中,应遵循以下原则:(1)船舶结构强度应满足相关设计规范和标准的要求,以确保船体在运行中不会发生破裂或变形等严重问题。

(2)船舶设计应考虑到船员的工作环境和人机工程学原理,提高船员的工作效率和舒适度。

(3)船舶设计应满足相关国际安全标准和法规的要求,确保船只在紧急情况下能够提供适当的逃生通道和救生设备。

1.2 船舶建造与修理设计的技术要求在船舶建造与修理的设计过程中,应注意以下技术要求:(1)船体结构设计应满足动力、电气、通信等各系统的安装布局要求,确保各系统能够正常工作并相互协调。

(2)船舶建造与修理设计应采用现代化的设计工具和软件,以提高设计效率和准确度。

(3)船舶建造与修理设计应使用具备相关船舶建造与修理经验的设计师,确保设计符合实际需求。

二、材料规范2.1 船舶建造与修理所使用材料的选择船舶建造与修理所使用的材料应符合以下要求:(1)船舶结构材料应具备良好的强度和耐腐蚀性能,以保证船体在恶劣环境下的使用寿命。

(2)电气、通信等系统所使用的材料应具备良好的绝缘性能和耐高温性能,以确保系统的正常运行。

(3)船舶建造与修理所使用的材料应具备符合相关国际标准和规范的证明文件,确保材料的质量可靠。

2.2 船舶建造与修理所使用材料的检验和验收在船舶建造与修理的过程中,应对所使用的材料进行检验和验收,以确保材料的符合要求。

(1)材料的检验应包括物理性能测试、化学成分分析、超声波探伤等,以确保材料的质量合格。

(2)材料的验收应由具备相关资质和经验的第三方机构进行,以提高验收的公正性和可靠性。

船舶建造及修理质量标准IACS(中文)

IACS Rec.47˄47 䆂Ḝ˅㠍㠊 䗴 ⧚䋼䞣㠍㠊 䗴 ⧚䋼䞣A 䚼 㠍 䗴 ⧚䋼䞣B䚼 ⦄ 㠍㠊 ⧚䋼䞣A䚼 㠍 䗴 ⧚䋼䞣1.䗖⫼㣗2. 䗴㠍ϔ㠀㽕∖3.⛞ 㡎䅸3.1 ⛞ 䌘Ḑ3.2 ⛞ 㡎䅸3.3 ӸҎ 䌘Ḑ4.4.1 ӊ4.2 䋳4.3 㸼䴶䋼䞣5.5.1 ⇨5.2 ㄝ⾏5.3 ▔ ⇨6.㒘㺙㽕∖6.1 䖍㒉偼 䖍㙬6.2 㒘㺙6.3 ῑ 㠅6.4 ǃ㙬 ǃ6.5 㸼䴶 催㒓 ⛁⏽6.6 ↉㒘㺙6.7 ⡍⅞ ↉6.86.9 㙟偼䯈 ⱘ 㺙㊒6.10 Ϣ㙟偼ⱘ 㺙㊒7.8.⛞8.1 ⛞㓱 ( ⛞)8.2 㾦 ⛞㓱 ( ⛞)8.3 㾦 ⛞㓱 ( ⛞)8.4 ǃ ⛞ǃ䭓 ⛞8.5 ⛞㓱䯈䎱8.6 㞾 ⛞9. ⧚9.1 ℷ ⧚9.2 ⛞㓱 ⧚( ⛞)9.3 㾦 ⛞㓱 ⧚( ⛞)9.4 㾦 ǃ ⛞㓱 ⧚( ⛞)9.5 ⧚⛞㓱䯈ⱘ䎱⾏9.6 䫭䇃 ⱘ ⧚9.7 ⧚9.8 ⛞㓱㸼䴶 ⧚㗗 ⤂˖1. IACS“ 䋻㠍㠍ԧ㒧 Ẕ偠ǃ䆘Ԅ ⧚ ӊ”2. TSCF“ ⊍㠍㒧 Ẕ 㓈 ”3. TSCF“⊍㠍㒧 Ẕ ǃ⢊ 䆘Ԅ ”4. IACS UR w7“㠍ԧ Ẅ⫼䬏䩶ӊ”5. IACS UR W8“㠍ԧ Ẅ⫼䫌䩶ӊ”6. IACS UR W11“ 䗮 催 㠍ԧ㒧 䩶”7. IACS UR W13“䩶 䩶䆌⫼ 䋳 ”8. IACS UR W14“ 㛑ⱘ䩶 䩶”9. IACS UR w l 7“ 䗮 催 㠍ԧ㒧 䩶⛞ 䅸 ”10. IACS UR Z10.1“⊍㠍㠍ԧẔ偠” Z10.2“ 䋻㠍㠍ԧẔ偠”䰘 I11. IACS 䆂12“⛁䔻 ǃ 䩶㸼䴶䋼䞣㽕∖ ”12. IACS 䆂20“㠍ԧ⛞㓱Ẕ ”1.㣗1.1 䗴㠍㠊㠍ԧ㒧 ⱘ 䗴䋼䞣 њ㾘 ˈ Ϩ㾘 њϡ⒵䎇 䗴䋼䞣 ⱘ ⧚ DŽ䗮 䗖⫼Ѣ˖㾘㠍 ˗㠍㑻⼒㾘㣗 ⱘ㠍ԧ䚼ӊ˗⫼ 䗮 催 㠍ԧ㒧 䩶 䗴ⱘ㠍ԧ㒧 ˗ӏԩ ϟՓ⫼ 㒣㠍㑻⼒ DŽ䗮 ϡ䗖⫼Ѣ˖⡍⅞㠍 ˈ ⇨ԧ䖤䕧㠍˗㒧 ⫼ϡ䫜䩶 Ҫ⡍⅞㉏ 䩶 䩶㑻 䗴ⱘ㠍㠊DŽ1.2 њ ⱘ 䗴 ⊩ 䋼䞣 䯤 њ䖭ѯ 䗴 ⊩ⱘЏ㽕㒚㡖ˈ䰸䴲 Ё ⹂ⱘ㾘 ˈ Ϟ ⱘ 㡎∈ 䗖⫼ѢӴ㒳㠍ԧЏ㽕 㽕㒧 ⱘ䆒䅵DŽ Ѣⱘ 㠍ԧ㒧 Ј⬠ 催 ҹ䞛⫼ ϹḐⱘ䋼䞣 ˈԚ 㒣㠍㑻⼒ DŽ䆘Ӌ㠍ԧ㒧 ӊⱘ 䰤⢊ ✻ 㗗 ⤂lǃ2 3DŽl.3 Ѣ ϡ ⱘ㒧 㒘㺙 㡎ˈ ⬅㠍㑻⼒ḍ 䌘Ḑ䅸 ˋ 䅸 ⱘ 㒣䅸 DŽ1.4 ≵ 㠍㠊 䗴 㠍㑻⼒䅸 ⱘ ϟˈЎ㠍㠊 䗴 կ DŽ1.5 Փ⫼ ˈ㒘㺙ǃ ㄝ㉏Ԑ䋼䞣⡍ Ў Н DŽ 䋼䞣 ˈ㠍 䞛 䖯 㡎DŽҙҙձ䴴䞛 㸹 䋼䞣 ⱘ ⊩ ϡ㛑 ⱘDŽ2. 䗴㠍ϔ㠀㽕∖2.1 䗮 Ẕ偠 ձ✻㠍㑻⼒㾘㣗 㠍㑻⼒偠㠍 ⱘⲥⴷϟ䖯㸠DŽ2.2 Ў Ѣ ˈ㠍 䆕 䗖 ⱘ㛮 ǃ✻ 䗮亢DŽ⛞ Ϯ 㛑䙓亢ǃ䲾ǃ䲼ⱘ 䖯㸠DŽ2.3 㠍ԧ㒧 ⱘ⛞ ⬅ 䌘Ḑⱘ⛞ ӏˈ 䞛⫼⬅㠍㑻⼒䅸 ǃ ⱘ⛞ 㡎 ⛞ ˈ䆺㾕3DŽ⛞ Ϯ 䗴㗙ⱘⲥⴷϟ䖯㸠DŽ3.⛞ 㡎 Ҏ 䌘Ḑ3.1 ⛞ 䌘Ḑ3.1.1 ⛞ ḍ 㠍㑻⼒䅸 ⱘ 䅸 ⱘ ǃ 䰙 ˖EN287ǃIS09606ǃASME IX䚼 ǃANSIˋWS D1.1䖯㸠䌘Ḑ䅸 ˈ䰸ℸП ⱘ Ҫ Ѹ㠍㑻⼒ DŽѢ 乍Ⳃ ⬭⛞ ⱘ䌘Ḑ䅸 䆄 ˈ 㽕∖ կ ⱘ䅸 䆩偠䆕кDŽ3.1.2 Ңџ Ẅ⛞ 㞾 ⛞ⱘ⛞ 㽕 ⛞ ⱘ⛞㓱䖒 䋼䞣㽕∖ˈ䗮 ϡ 䖯㸠䅸 䆩偠.Ԛ 䆎 ԩ⛞ 㒣䎇 ⱘ㒘㺙ǃ⛞ ⱘ 䆁ˈ䆒 䆁䆄 䆩偠㒧 ⛞ ⱘϾҎḜ 䆄 Ё ˈҹկ㠍㑻⼒㽕∖ 䯙DŽ3.2 ⛞ 㡎䆘⛞ 㡎 㒣㠍㑻⼒ 㠍㑻⼒ⱘ 䅸 ⱘ 䰙 ˖ EN288ǃIS09956ǃASMEIX䚼 ǃANSIˋAWS D1.1䖯㸠䆘 ⹂䅸⒵䎇㽕∖DŽ䰸ℸП ⱘ Ҫ Ѹ㠍㑻⼒ DŽ ⱘ⛞ 㡎 ḍ ⛞ 䆘 䆄 ⱘDŽ䇈 кЁ ˖⛞ 㡎䖛ǃ⛞ ㉏ ǃ⛞㓱 ǃ ǃ⛞ ⊩ ⛞ ԡ㕂DŽ3.3 ӸҎ 䌘Ḑ3.3.1 Ңџ䆘Ӌ ⱘ 䗴㠍㠊⛞㓱䋼䞣ⱘ ӸҎ ˈ ヺ ⒵䎇㠍㑻⼒㾘㣗 䅸 ⱘ ǃ 䰙 ⱘ䌘Ḑ㽕∖DŽ⛞ 䆄 䌘Ḑ䆕кҹկ偠㠍 Ẕ DŽ4.4.1 㒧 ⫼⫼Ѣ㒧 䚼 ⱘ ( ⛞ ) ḍ 䗴 㒌㽕∖ IACSⳌ ⱘ㒳ϔ㽕∖ 㠍㑻⼒ⱘ DŽ䰘 䆂 ҹϟ ЁDŽՓ⫼ⱘ ( ǃ䩶㑻) 㠍㑻⼒䅸 ⱘ ⫳ѻ 䗴DŽ4.2 䋳ѢㄝѢ5mm⫼Ѣ㠍ԧ㒧 ⱘ 䗮 催 䩶 ǃ 䩶ⱘ 䆌 䋳 Ў0.3mmDŽ ⌟ ԡ㕂 䎱 䖍㓬㟇 10mmⱘӏ ԡ㕂DŽ⬅Ѣ㔎䱋 ⍜䰸㔎䱋㗠䖯㸠 ⺼䗴 㸼䴶 䚼ⱘ 㭘ˈ 㽕ヺ 4.3“㸼䴶⢊ ”ⱘ㽕∖ ⬹ϡ䅵DŽ4.3 㸼䴶⢊4.3.1 Н䕏 㔎䱋˖ ǃ Ҏ⇻ Ⲃǃ ⮩ǃ䔻⮩ǃ Ӹǃ≳ῑㄝDŽ㔎䱋˖㺖㒍ǃ ǃ ⷖǃễ㾦 ϡ䍙䖛㸼l㾘 Ϩ㔎䱋䴶⿃ϡ䍙䖛 䴶⿃5ˁⱘ䕏 㔎䱋DŽ㔎䱋⏅ ˖Ңѻ ⱘ㸼䴶⌟䞣㔎䱋ⱘ⏅ DŽ4.3.2 ϡ 㔎䱋ϡ䍙䖛㸼1㾘 ⱘ䕏 㔎䱋 ϡ DŽ4.3.3 㔎䱋ⱘ ⧚Ѣ㔎䱋ϡㅵ 䞣 䞛⫼ ⺼ ⛞ ⱘ ⊩䖯㸠 ⧚ˈ Ѣ⏅ ϡ䍙䖛4.2 䋳 㾘 ⱘ㔎䱋 Ͼ㸼䴶䖯㸠 ⺼ ⧚DŽѢ䞛⫼⛞ ⺼ ⧚ⱘ㔎䱋ˈ Н 㭘䍙䖛0.3mm ˈ ⺼ ⧚䴶⿃ϡ 䍙䖛 䴶⿃ⱘ2ˁDŽ4.3.4 ⺼ ⧚Ѣ⏅ ↨4.2 㾘 ⱘ ˈ Н 㭘ϡ 䍙䖛7ˁ 3mmˈѠ㗙 㗙DŽ↣ϔ ⣀ ⺼ ϡ 䍙䖛0.25m2DŽ⺼ 䰸㔎䱋ˈ 䞛⫼⺕㉝ Ӹ ⏫䗣 Ӹⱘ ⊩偠䆕㔎䱋 ⍜䰸DŽ ⺼ ⒥䖛 DŽ4.3.5 ⛞ ⧚Ѣϡ㛑⍜䰸ⱘ 䚼㔎䱋ˈ 䞛⫼⇨ ˋ ⺼䱣 䖯㸠㸹⛞ⱘ ⊩ ⧚ˈ ⛞ 䞛⫼㠍㑻⼒䅸 ⱘ 㡎DŽӏԩ⣀ゟ⛞ ⱘ䴶⿃ϡ 䍙䖛0.125m2DŽ⛞ ↡ ⱘ 㭘ϡ 䍙䖛 Н ⱘ80ˁDŽ㸹⛞ Ў 䘧⛞ˈ㸹⛞ ⺼ ⒥䖛 Ϣ↡ 㸼䴶唤 DŽ 䗮䖛䍙 ⊶ǃ⺕㉝ ⏫䗣 Ӹㄝ ⊩偠䆕㔎䱋 㹿 ⍜䰸DŽ4.3.6 Ҫ㔎䱋4.3.6.1100%15%5%2% 㸼䴶⿃N+0.1 0.2 0.43 t<8mmN 0.2 0.3 014N.0.1 0.2 0.4N-0.2 0.1 0.2 0.4N-0.3 0.0 0.2 0.4 8 t<25mmN+0.2 0.3 0.5N+0.1 0.3 0.4 0.5N 0.3 0.5N.0.1 0.2 0_3 0.5N.0.2 0.1 0.3 0.5N.0.3 0.0 0-3 0.5 25 t<40mmN+O.3 0.4 0.6N+0.2 0.4 0.5 0.6N+0.1 0.4 0.6N 0.3 0.4 0.6N.0.1 0.2 0-4 0.6N.0.2 0.1 0.4 0.6N.0.3 0.0 0.4 0.6N+0.5 0.5 0.840 t<80mmN+0.4 0.5 0.7 0.8N+0.3 0.5 0.6 0.8N+0.2 0.5 0.8N+0.1 0.4 0.5 0.8N 0.3 0.5 0.8N.0.1 0.2 0.5 0.8N.0.2 0.1 0.5 0.8N.0.3 0.0 0.5 0.8 80 t<150mmN+0.6 0.6 0.9N+0.5 0.6 0.8 0.9N+0 4 0.6 0.7 0.9N+0.3 0.6 0.9N+0.2 0.5 0.6 0.9N+0.1 0-4 0.6 0.9N 0.3 0.6 0.9N.0.1 0.2 0.6 0.9N.0.2 0.1 0.6 0.9N.0.3 0.0 0.6 0.9 N- Н㸼1 䆌ϡќ ⧚ⱘ䕏 㔎䱋䰤䩶 ⷨお ⱘ ˈϹ䞡ⱘ 䞛⫼ 䚼 ⱘ ⊩䖯㸠 ⧚. 䆌䞛⫼ ⊩ ⧚ⱘ ϟ˖㠍 ⬆ Ѹ T 䖲 ⫼ Ў1600mm ˗㠍 ǃ ⬆ ҪЏ㽕 ӊ⫼ Ў800mm ˗ Ҫ ӊ⫼ Ў300mm.䚼 䰤䴶⿃ 䞛⫼䫆䰸 ˋ ⺼䱣 ⛞㸹ⱘ ⊩ ⧚ˈ㾕 a. 䚼 䰤䴶⿃ 䴴䖥䩶 㸼䴶 ˈ b ⼎ ⧚.㾘 㾕4.3.5.4.3.6.2⛞ 亲ҹϟ䩶 ⱘ⛞ 亲 䞛⫼ ⺼ⱘ ⊩ ⍜䰸˖㠍 ˗䴆 ⬆ ˗ 䋻㠅˗⎵∈㠅 佂∈㠅˗⍺⒥⊍ǃ⎆ ⊍㠅 㠅DŽ5. 5.1⇨䖍㓬ⱘ䇃 (u)ǃ Ⳉ䇃 ǃ㉫㊭ 䇃 (R)(㾕 )⒵䎇 ϟ㽕∖˖Ẅ⇨ ˖⇨ ˖㞾⬅ッ(䴲⛞ ッ) ӊ˖䰤 䰤 a İ20mm u=0.6mm u=1.2mm u=1.5mm u=1.5mmR=1001.tm R=100mR=150m R=300mҪa>20mm u=0.75mm u=1.5mm u=1.5mm u=1.5mmR=100gm R=150m R=300m R=500m⇨ ˖⛞㓱䖍㓬䰤ӊu=1.5mm u=1.5mmR=400μm R=800μm*Ҫu=1.5mm u=1.5mmR=800μm R=1500μm*⬅ ⶽ䗴 ⱘ䴲䫟 Ӹ⮩ϡ Ѣ3mmˈ Ѣ3mm ⫼ ⺼ⱘ ⊩⍜䰸 DŽ*˖䰸䴲⛞ 㡎㽕∖ ⱘ䇃 DŽ5.2 ㄝ⾏䖍㓬ⱘ䇃 (u)ǃ Ⳉ䇃 ǃ㉫㊭ 䇃 (R) ⒵䎇ҹϟ㽕∖˖Ẅㄝ⾏䰤a.İ20mm u=1.0mm u=1.5mmR=100m R=150μma>20mm u=0.75mm u=1.5mmR=100m R=150mㄝ⾏ ⱘ䇃 㒣Ⳍ 㠍㑻⼒ DŽ5.3 ▔䖍㓬ⱘ䇃 ǃ Ⳉ䇃 ǃ㉫㊭ 䇃 ⱘ 㣗 㽕∖ 㒣Ⳍ 㠍㑻⼒ⱘ DŽ6. ㊒6.1 䖍㒉 ӊ 䖍㙬 (㾕㸼6.1)˗6.2 㒘 (㾕㸼6.2)˗6.3 ῑ 㠅 (㾕㸼3.3)˗6.4 ǃ㙬 (㾕㸼6.4)˗6.5 㸼䴶 㒓 ⛁⏽ (㾕㸼6.5)˗6.6 ↉㺙䜡(㾕㸼6.6)˗6.7 ⡍⅞ 㺙䜡(㾕㸼6.7)˗6.8 (㾕㸼6.8 6.9)˗6.9 㙟偼䯈 ⱘ (㾕㸼6.10)˗6.10 㙟偼ⱘ ⱘ (㾕㸼6.11)DŽ7.䗴㠍㠍ԧ㒧 ӊ ⱘ䋼䞣 㾕㸼7.1ǃ7.2 7.3DŽ Ѣ ϟ䳔⡍⅞⊼ ⱘ ˈ㠍㑻⼒ ϹḐⱘ 䗴 㽕∖ˈ՟ ˖催 䲚Ё ˗Ѣѻ⫳⮆ ⱘ ˗䆒䅵 ↉䖲 ˗催 䩶 DŽ8.䆺㒚⛞ 㽕∖8.1 ⛞㓱 121 (㾕㸼8.1ǃ8.2)˗8.2 㾦 ⛞⛞㓱 (㾕㸼8.3ǃ8.4)˗8.3 ǃ㾦 ⛞⛞㓱 ⢊(㾕㸼8.5)˗8.4 ⛞ǃ ⛞ 䭓 ⛞(㾕㸼8.6)˗8.5 ⛞㓱䯈䎱(㾕㸼8.7)˗8.6 㞾 ⛞(㾕㸼8.8).9. ⧚9.1 䫭 ⧚ˈ㾕㸼9.1㟇9.3˖9.2 ⛞㓱 ⧚ˈ㾕㸼9.4ǃ9.5˖9.3 㾦 ⛞㓱 121 ⧚ˈ㾕㸼9.6㟇9.8˖9.4 ǃ㾦 ⛞㓱 ⧚ˈ㾕㸼9.9˗9.5 ⧚⛞㓱䯈䎱ˈ㾕㸼9.10˖9.6 䫭䇃 ⧚ˈ㾕㸼9.11˖9.7 ⧚ˈ㾕㸼9.12˗9.8 ⛞㓱㸼䴶 ⧚ˈ㾕㸼9.13.㸼6.1 䖍㒉 ӊ 㙬䆺 䰤 ⊼±3±5±3mm±5mm aⱘ↣100mm±10mm±25mm↣10m㸼6.2㒘±1.5mm±3mm aⱘ↣100mmd 3+a/100mm a 5+a/100mm±5mm±8mm Џ㽕 ӊ䯈↣ϔ䯈䎱㸼6.3ῑ 㠅Rı3tmm Փ⫼䗖 㾦 ⛞ ⱘ±3mm±6mm±3mm±6mm±3mm±6mmh:±2..5mm h:±5mmϡϢ Ҫ㠅P: ±6mm P: ±9mmϡϢ Ҫ㠅P:±2mm P:±3mm 㸼6.4 ǃ㙬4mm6mm±D/200mmmax.+5mm±D/150mmmax.7.5mma t/2mm max.8mmqq30TH=15mmD=25mmF=15mm+5mm-5mm+10mm-5mm±5mm 㸼6.5⛁ ∈ԢѢ650ć⛁ ぎ ԢѢ900ćӴ㒳 㡎TMCP⛁ ぎ 䱣 ∈ԢѢ900ć(∈ 䍋 ⏽ԢѢ500ć)TMCP TMCP ⛁ ҙ∈ ぎ ⛁ ҙ∈ ぎԢѢ1000ćԢѢ900ć⊼˖(%)1556CuNi V Mo Cr Mn C Ceq㸼6.6 ↉㺙䜡乍Ⳃ 䰤 ⊼ 㺙䜡䭓ℷ䚼 ӊ䇃 ±2.5mm±10mm±5m5mm±5mm±20mm±10mm10mm㺙䜡䭓ℷ偼䚼 ӊⱘ䇃 ±2.5mm±10mm±10mm5mm±5mm±20mm±15mm10mm⊓ 㒓 䭓⌟䞣ゟԧ ↉㺙䜡ℷ䚼 ӊⱘ䇃Ϟϟ 䯈 ±2.5mm±10mm±5mm5mm±10mm±5mm±5mm±20mm±10mm10mm±20mm±10mm䴶ゟԧ ↉㺙䜡䭓ℷ䚼 ӊ䇃Ϟϟ 䯈䇃 ±2.5mm±10mm±10mm5mm±15mm±7mm±5mm±20mm±15mm10mm±25mm±15mm⊓ 㒓 䭓⌟䞣㸼6.7 ⡍⅞ 㺙䜡乍Ⳃ 䰤 ⊼Ϟϟ㠉䕈䯈䎱±5mm ±10mm䕈↖ 㓬Ϣ 㠅 䎱⾏±5mm ±10mmḚ 㺙䜡ⱘ 5mm 10mm㠉Ϣ䕈Ё 㒓ⱘ䇃 4mm 8mm㠉 6 mm10mmЏ 乊 Ⳉ 5 mm10mmЏ 乊 䭓 ±4 mm 6mm䆺 䰤 ⊼䭓±50mmⳌ 啭偼㒓㾖˄↣100m˅ϸⳌ䚏㠅 䯈ⱘ䎱⾏±15mmԧ㖬䍋±30mmԧ㖬䍋±20mm㠍Ё 䚼 催±15mm乍Ⳃ 䰤 ⊼㒓䯈䭓 ±50↣100m 䗖⫼Ѣ㠍䭓100m ҹϞⱘ㠍㠊DŽЎ⌟䞣 ⫼啭偼Ϣ㠍 䴶䖲 㟇佪 㒓 䎱⾏ҷЎ⌟䞣䕈↖ 㓬ϢЏ 䯈ⱘ䭓±25mm㠍Ё ±15mm䗖⫼ѢϞ⬆ ⌟䞣15m ҹϞⱘ㠍㠊DŽ㠍Ё ⏅±10mm 䗖⫼Ѣ㠍⏅10m ҹϞⱘ㠍㠊㸼6.11 㙟偼ⱘ ⱘ乍Ⳃ䰤⊼㸠䚼±2/1000mm ±3/1000mm佪ǃ 䚼±3ˋ1000mm ±4/1000mm⬆ (ϡ ῾ ⬆ ) 乊±3/1000mm±4/1000mm㠅±4/1000mm±5/1000mm῾ 䯈䎱ⱘ⌟䞣( l =3m)Ҫ±5/1000mm ±6/1000mml =㙟偼䯈䎱˄ l =3mm ˅䆺䰤⊼⛞ⱘⳈ㒓0.15t ˈ ӊa 0.2t ˈ Ҫa 3.0mm㾦⛞ⱘⳈ㒓a) 催 䩶ӊa t 1ˋ3 Ё㒓⌟䞣a 1 (5t 1—3t 2)ˋ6ҹḍ䚼㒓⌟䞣b) Ҫa t 1ˋ2ҹ Ё㒓⌟䞣a (2t 1ϔt 2)ˋ2ҹḍ䚼㒓⌟䞣 t 3 Ѣt 1ˈ ⫼t 3ҷ t 1㾦⛞ⱘⳈ㒓a) 催 䩶 ӊa t 1ˋ3ҹḍЁ㒓⌟䞣b) Ҫa1 t l ˋ2ҹḍ䚼㒓⌟䞣䆺 䰤 ⊼T 㒉 ӊ䴶 ⱘⳈ㒓ӊa=8.0mmT 㒉 ӊ䴶 ⱘⳈ㒓Џ㽕 ӊa 0.15t䴲Џ㽕 ӊ3.0mma 0.20tⱘⳈ㒓d L/50㙬 ˋ 㙟Ϣ 䯈ⱘ䎱⾏a 2.0mm3mm⛞ⱘⳈ㒓a 2.0mm䆺 䰤 ⊼῾ṕϢ㙟偼П䯈ⱘ䯈䱭A 2.0mmԡ㕂d 75 mm䯈䱭s 2.0mm㸼8.1 ⛞ ˄ ⛞˅䆺䰤⊼t 5mm G=3㾕⊼1䖍t ˚5mm G 3mm R 3mm ș=50°-70°㾕⊼1䖍t ˚19mm G 3mm R 3mm ș=50°-70°㾕⊼1䴶V ˄ ˅G 3mm R 3mm ș=50°-70°㾕⊼1䴶V ˄ϡ ⿄˅G 3mm R 3mm 6 h t/3mm ș=50°a=90°㾕⊼1⊼1˖Ⳍ ⱘ⛞ 㡎㒣㠍㑻⼒䅸 ˈѺ 䞛⫼ϡ ⱘ ˗䰸 ⛞ ⱘ⛞ 㡎ˈ㾕3.2 ⛞ 㡎䆘 DŽ8.2 ⛞ ˄ ⛞˅䆺䰤⊼G=3—9mm ș=30°-45°㾕⊼1G 3mm ș=50°-70°R 3mm㾕⊼1⊼1˖Ⳍ ⱘ⛞ 㡎㒣㠍㑻⼒䅸 ˈѺ 䞛⫼ϡ ⱘ ˗䰸 ⛞ ⱘ⛞ 㡎ˈ㾕3.2 ⛞ 㡎䆘 DŽ㸼8.3 㾦 ⛞ ˄ ⛞˅䆺䰤⊼T 㾦G 2mm㾕⊼1㾦 㾦Į=50°-70°ȕ=70°-90°G 2mm㾕⊼1∌Й ⱘ 䴶 㾦G 4-6mm ș=30°-45°ϡ ⫼Ѣ ӊ㾕⊼1䖍 T 㾦G 3mm R 3mm ș=50°㾕⊼1⊼1˖Ⳍ ⱘ⛞ 㡎㒣㠍㑻⼒䅸 ˈѺ 䞛⫼ϡ ⱘ ˗䰸 ⛞ ⱘ⛞ 㡎ˈ㾕3.2 ⛞ 㡎䆘 DŽ㸼8.4 㾦 ˄ ⛞˅䆺䰤⊼䴶J 㾦G=2.5—4mm r=12-15 mm R=3 mm ș 35°㾕⊼1⿄ 䴶 㾦t ˚19mm G 3 mm R 3 mm ș 50°㾕⊼1ϡ ⿄ 䴶 㾦t ˚19G 3mm R 3mm㾕⊼1⿄ 䴶J 㾦G=2.5—4mm R 3 mm r=12-15 mm ș 35°㾕⊼1⊼1˖Ⳍ ⱘ⛞ 㡎㒣㠍㑻⼒䅸 ˈѺ 䞛⫼ϡ ⱘ ˗䰸 ⛞ ⱘ⛞ 㡎ˈ㾕3.2 ⛞ 㡎䆘 DŽ䆺䰤⊼⛞㓱⛞㛮㾦ș 60°h 0.2R催h:6mm⛞ 䖍D=0mm 0.5mm㾦 ⛞㛮S=⛞㛮A=⛞S 0.9S d A 0.9a dѢⷁ⛞㓱䭓Sd:䆒䅵S a d ˖䆒䅵a㾦⛞⛞㾦㾦ș 90°䲚Ё ⮆ 㠍㑻⼒ 㽕∖ ⱘ㾦㾦⛞㓱 䖍D=0mm 0.5mm䆺䰤⊼㾦⛞B=2t 2+25䖍 ⛞㾦⛞㓱b 2t 2+25㠍㑻⼒ ⱘ ԡ㕂⛞t 12mm 12˘t 25mm 60mm 6mm 40°-50°12mm 80mm 0.5tmm 30°tmm1R șG L˚l䭓 ⛞t 12mm t ˚12mm20mm 80mm 2tmm 100mmG l L2l-3lmax.250mm㸼8.7⛞㓱䯈䆺 䰤 ⊼䎼⛞㓱for r 30mmd 5mmϸ ⛞㓱䯈ⱘ䎱⾏d 0mm㾦 ⛞㓱䯈䎱⾏d 10mmѢ⛞㓱䯈䎱⾏d 30mmѢ㠁䚼150mmd 300mm㸼8.8㞾 ⛞䆺 䰤 ⊼ ⛞˄SAW˅0 G 0.8mm G 5mm✻㸼8.1 8.2SAW ✻㠍㑻⼒䅸 ⱘWPS㾕⊼1㸼9.1 䫭 ⱘ ⧚䆺⊼⛞㓱䫭ӊa ˚0.15t 1 a ˚3mm 䇗 ҪA ˚0.2t 1 a ˚3mm㾦⛞㓱䫭a)ӊ 催 䩶t1/3˘a t 1/2-䗮 催10%⛞ a ˚t 1/2- 㟇 50a 㣗 䇗 b)Ҫa ˚t 1/2- 㟇 30a 㣗 䇗t 3 Ѣt 1,⫼t 3ҷ t 1T 㒉 ӊ䴶0.04b ˘a 0.08b Ў8mm ⱘ⺼ 䕀㾦ˈ 䎱⾏L=3a ⱘ㣗 ⒥䖛⏵DŽa ˚0.08b 8mm ˈ L=50a 㣗 䇗 DŽT ǃL 㾦䩶ǃ⧗ 䩶催 䇃3mm ˘a 6mm ⛞㸹˗ a ˚6mm ˈЏ㽕 ӊ L=50a ˈ Ҫ㒧 L=30a 㣗 䇗 DŽ2mm ˘a 5mm ˈ㸹⛞⛞㾦ⱘ䭓 Ϣ䯈䱭䭓 Ⳍ ˈa ˚5mm ˈ ӊ 䞡㸼9.2 ϡ ⧚䆺⧚⊼2mm ˘a 5mm ˈ ⱘ⛞㛮䭓 Ϣ ⱘ䯈䱭䭓 Ⳍ5mm ˘a 10mm ˈ 30~40°ⱘ㾦 ⛞㙬 / 㙟Ϣ 䯈ⱘ䯈䱭a ˚10mm ˈ 䯈䱭㟇50mmb=(2t+25)mm,min.50mm῾ṕϢ㙟偼䯈䯈䱭A ˚2mm, 㜅 䇗㸼9.3ϡ ⧚䆺⧚⊼ԡ㕂d ˘75mm ˈ㝍 Ϣ 䗮ˈ DŽϞϞ2mm ˘S 5mm ˈ Ѣ2mm ⱘ Ϣ⛞㛮䭓Ⳍ ⱘ䯈䱭5mm ˘S 10mm ˈ 䚼 㾦 ⛞䯈䱭S ˚10mm ˈ 䚼 㺙Ϣ 䚼Ⳍ 催 ⱘ20mm b 50mm㸼9.4 ⛞ ⧚˄ ⛞˅䆺 ⧚ ⊼ ˄ϡ ˅ Gİ10mm 45e㾦ˈ ⛞G˚10mm ˈ㚠䴶 ˈ㚠䴶ῑˈ ⛞˗ ˈ㚠䴶 ῑˈ⛞˗300mm ⱘ䴶 ⿄䴶⿄ 䴶Vϡ ⿄ 䴶V3mm˘Gİ3t/2˄ 25mm˅ ˈϔջ ϸջ ⛞ˈ 㸹䯈䱭ˈ 䳔㽕 㛑Փ⫼ t/2ⱘ㚠 ˈ Փ⫼㚠 ˈ㚠 ⛞ 䫆䰸ˈ⛞㓱㚠䴶 ῑ ⛞DŽG˚25mm 3t/2 ˈ Ў300mm ⱘ ˈ⛞ ԡDŽ㸼9.5 ⛞ ⧚˄ ⛞˅䆺 ⧚ ⊼ 䴶V ˈ ⛞Gİ25m Gİt/2 ˈ ϔ䖍ϸ䖍⛞ ˈ ⺼ ˈ ⛞ˈ⛞ 䫆 ˈ 㚠䴶 ῑ ⛞DŽG˚25mm ˈ 300mmⱘ DŽ䴶 ⛞ˈ 䴶V䴶V ⛞3˘Gİ3t/2˄ 25mm˅ ˈⱘ 䴶 䴶⛞ ⛞ 㸹䯈䱭ˈ䳔㽕Փ⫼ t/2ⱘ DŽ䞛⫼ ˈ⛞ 䫆䰸 ˈ 㚠䴶ῑ ⛞DŽG˚25mm t/2 ˈ 㟇 300mmⱘ ⛞ ԡ㸼9.6 ⛞ ⧚˄ ⛞˅䆺⧚⊼2mm ˘G İ5mm ˈ⛞㛮䭓 㟇㾘㣗㽕∖䭓+˄G-2˅5mm ˘G İ16mm ˈ 30~45e ϡ ˈ ⺼ 䴶 ⛞⛞ DŽT 㾦G ˚16mm G ˚1.5t 㟇 300mm ⱘ⧚t 2İt İt 1G İ2mma=5mm+㾦⛞㓱⛞㛮䭓ϡ ⫼Ѣ㺙䋻 ⳈѢ ⱘ DŽ㸼9.7 㾦 ⛞ ⧚˄ ⛞˅䆺⧚⊼3mm ˘G İ5mm ⛞5mm ˘G İ16mm ϡ ⛞ˈ Փ⫼ ˈ⛞ 䫆䰸ˈ 㚠䴶 ῑ ⛞ DŽ䴶T 㾦G ˚16mm ˈ 㟇 300mm ⱘ DŽ㸼9.8 㾦⛞ ⧚˄ ⛞˅䆺 ⧚ ⊼ 䴶J 㾦䴶T 㾦䴶 ⿄ T 㾦䴶ϡ ⿄T 㾦⿄ 䴶J 㾦3mm˘Gİ16mm ˈՓ⫼䱊⫋Ҫ䅸 ⛞ˈ⛞ 䫆䰸ˈ㚠䴶 ῑ ⛞ DŽ˚16mm ˈ 㟇 Ў300ⱘ DŽ㸼9.9 㾦 ⧚˄ ⛞˅䆺⧚⊼㾦⛞㓱⛞㛮䭓㸹⛞ ⛞㛮 ⛞㾦⛞㓱䎒㾦©˚90e ˈ 㽕 ⺼ ⛞ ˈՓП©˘90eDŽ㾦⛞㓱䎒㾦©˚90e ˈ 㽕 ⺼ ⛞ ˈՓП©˘90eDŽ⛞ 䖍㾦⛞㓱 䖍0.5˘D İ1mm, ҙЎ 䚼 䖍ˈ ⺼ ⒥DŽD ˚1mm ˈ 䖍 㸹⛞ ⒵DŽ催 䩶 䙓 ⷁѢ50mm ⱘⷁ⛞㓱DŽ⺼㒍䏃㸠ѢЏ DŽ㸼9.10 ⧚⛞㓱䯈ⱘ䎱⾏䆺 ⧚ ⊼⛞㓱Ϟ㟇 ϔ⛞㓱䯈 ⺼ ⒥㸼9.11䫭䇃 ⱘ ⧚䆺⧚⊼D ˘200mm ⱘ䫭䇃ӊˈ Ⳉ 75mm ˈ 㺙ぱ ⛞ DŽ©=40°-50°G=4-6mm 1/2t İt 1İt 2l =50mmѢ300mm, DŽҪ ӊˈ Ѣ300mm ˈ 䩶 ⛞䩶t 1=t 2 L =50mm,minӊѢ300mm , 䩶D ˚200mm ⱘ䫭䇃Ҫ ӊˈ Ѣ300mm ˈ 䩶 ⛞䩶t 1=t 2 L =50mm,min⛞ 㾦⛞DŽ催 䲚Ё ⮆ ˈ㺙ぱ ˈ 㒣㠍㑻⼒䅸 DŽ㸼9.12 ⧚䆺 ⧚ ⊼ ⧚L=300B=300mmR=5tmm 100mm˄1˅ 佪 ⛞˄2˅ ⛞㓱 䫆䰸ˈ 㟇⛞ 100mmDŽ⧚㒘⛞ 乎˄1˅ė˄2˅ė˄3˅ė˄4˅㝍 ⛞ⱘ ϔ䘧⛞⒵DŽ9.13⛞㓱㸼䴶䆺⧚⊼⛞ 亲1. 㾖 ⱘ亲ˈ⫼ 䫸 亲䫆䰸2. ⷖ 㾖 㟇ⱘ亲a)⫼ 䫸䫆䰸b) ⫼ 䫸ㄝϡ 䫆䰸ⱘ亲 㾦⺼ 䩱㾦⧚䆎Ϟˈ⛞ Ў䴲⺼ 䴶DŽ⛞㓱ϡ㸼䴶ϡ 䍙䖛3mm ˈ ⺼㟇 Ѣ3mm⧚ ḋ䗖⫼Ѣ㾦⛞㓱䍋 ⺼ ⹀B䚼 ⦄ 㠍㠊ⱘ ⧚䋼䞣Ⳃ1. 㣗2. ⧚ ⧚Ҏ ⱘϔ㠀㽕∖3. Ҏ 䌘Ḑ3.1 ⛞ 䌘Ḑ3.2 ⛞ 㡎䆘3.3 NDE Ҏ 䌘Ḑ4.4.1 ⱘϔ㠀㽕∖4.2 ㄝ㑻ⱘㄝ5.⛞ ⱘϔ㠀㽕∖5.1 㠍ԧ㒧 䩶⛞ ⱘⳌ5.2 乘⛁ ➹ⱘϔ㠀㽕∖5.3 㠍㠊ⓖ⍂⢊ ∈㒓ҹϟ㠍ԧ ⊩⛞6. ⧚䋼䞣6.1 ⛞ ϔ㠀㽕∖6.2 ⱘ6.3 Ϟ6.4 䚼 ӊˋ ⱘ6.5 䚼 ӊˋ ⱘ ϔ㾦䩶ˋ⧗ 䩶ⱘ䖛⏵6.6 ッ䚼6.7 ⚍㜤㱔ⱘ⛞6.8 㺖㒍ⱘ⛞ ⧚6.9 㸼䴶㺖㒍ⱘ ⺼㗗 ⤂˖1.IACS“ 䋻㠍㠍ԧ㒧 Ẕ偠ǃ䆘Ԅ ⧚ ӊ”2.TSCF“ ⊍㠍㒧 Ẕ 㓈 ”3.TSCF“⊍㠍㒧 Ẕ ⢊ 䆘Ԅ ”4.IACS UR W11“ 䗮 催 㠍ԧ㒧 䩶”5.IACS UR W13“䩶 䩶ⱘ䆌⫼ 䋳 ”6.IACS UR W17“ 䗮 催 㠍ԧ㒧 䩶⛞ 䅸 ”7.IACS UR Z10.1“⊍㠍㠍ԧẔ偠” UR Z10.2“ 䋻㠍㠍ԧẔ偠”㸼ČČ8.IACS UR Z13“㟾㸠Ё ⧚ 㓈 ”9.IACS 㤤 No.12“⛁䔻䩶 䩶㸼䴶䋼䞣㽕∖ ”10. IACS 㤤 No.20“㠍ԧ⛞㓱Ẕ ”1.㣗1.1 䆹 Ў㠍ԧ㒧 ⧚䋼䞣 կ DŽ ⦄ 㠍㠊∌Й ⧚ⱘ㽕∖DŽ䖭ѯ ϔ㠀䗖⫼Ѣ˖ϔ 㾘㠍ϔ㠍㑻⼒㾘㣗䗖⫼ⱘ㠍ԧ䚼ϔ 䗮 催 㠍ԧ㒧 䩶 䗴ⱘ㠍ԧ㒧ӏԩ ϟՓ⫼ 㒣㠍㑻⼒ DŽ䆹 ϔ㠀ϡ䗖⫼Ѣϟ䗄 ⧚˖ϔ⡍⾡㠍㠊ˈ՟ ⇨ԧ㠍ϔ⫼ϡ䫜䩶 Ҫ⾡㉏ ㄝ㑻䩶 ⱘ㒧1.2 њ ⱘ ⧚ ⊩ 䖭ѯ ⧚Ё 䞡㽕䚼 ⱘ ⧚䋼䞣 կњ DŽ䰸 Ё 䇈 ˈҹϟ 㡎∈ Ϟ 䗖⫼Ѣ 㾘䆒䅵ⱘЏ㽕㒧 䴲Џ㽕㒧 DŽ✊㗠ˈ Ѣ㠍ԧⱘЈ⬠ 催 ЎϹḐⱘ ˈ ⾡ϟ 㒣㠍㑻⼒ DŽ䆘Ӌ㠍ԧ㒧 㒧 ӊⱘЈ⬠ ˈ䇋 㾕 㗗 ⤂lǃ2ǃ3DŽ1.3 Ѣ⬅Ѣ ϡ䎇 ԧ䆒䅵ϡ 䍋ⱘ ⱘ ⧚ˈՓП㒧 䖒 ⱘ ˈϡ 㛑 ∌Й ⧚DŽ䖭⾡⢊ ϟˈ䳔㽕 ⱘ 㛑䍙 䆒䅵, Ё ϡ 䖭ḋⱘ 䖯ˈԚ 㗗 㗗 ⤂1ǃ2ǃ3DŽ2.ϔ㠀 ϟˈ 㑻㠍ⱘ㠍ԧ㒧 㽕䖯㸠 ⧚ ˈ ⧚ 㠍㑻⼒偠㠍 ⲥⴷϟ䖯㸠ˈ ⧚ DŽ2.2 ⧚ ✻㠍㑻⼒ⱘ㽕∖ ⱘ㾘 ⬅ ǃ ⧚ 䆕 㛑 䖯㸠㠍ԧ ⧚ 㛑 䆕䋼䞣ⱘҎ 䖯㸠DŽ2.3 ⧚ 㛑 Ѣ ⧚ⱘ ӊϟ䖯㸠ˈ Ѣ 䖒ˈ 㛮 ǃ✻ 䗮亢ⱘ㾘 ˈ⛞ Ϯ 㛑䒆䙓亢䲼䲾ⱘ ӊϟ䖯㸠DŽ2.4 㠍ԧ㒧 ⱘ⛞ ⬅ 䌘Ḑⱘ⛞ ˈ ✻䅸 ⱘ㒣ㅒ ⱘ⛞ 䖯㸠ˈ Փ⫼⬅㠍㑻⼒䅸 ⱘ⛞ ˈ㾕3㡖DŽ⛞ ⧚ ⱘⲥⴷϟ䖯㸠DŽ2.5 㢹 㟾㸠Ё㽕䖯㸠 㛑 㠍㑻ⱘ㠍ԧ ⧚ˈ ⧚ ⧚ⱘ 䯈 ⧚ ˈ ⧚㣗 ⧚乎 ˈ Ѹ㠍㑻⼒偠㠍 DŽ㾕 㗗 ⤂8DŽ3.Ҏ 䌘Ḑ3.1 ⛞ 䌘Ḑ3.1.1 ⛞ 㠍㑻⼒ⱘ 䅸 ⱘ 䰙 ˈ EN287ˈIS09606ˈASME IX㡖ˈANSIˋAWS D1.1㗗ḌDŽ Ҫ Ѹ㠍㑻⼒䆘 DŽ ⧚ ⛞ 䌘Ḑ䆄 ˈϨ㛑 㽕∖ կ ⱘ䅸 䆩偠䆕кDŽ3.1.2 Փ⫼ Ẅ䖯㸠 㞾 ⛞ ⱘ Ҏ ˈ 䖭ѯ Ҏ ⛞⛞㓱㛑䖒 㽕∖ⱘ䋼䞣ˈϔ㠀ϡ䳔㽕㒣䖛䅸 䆩偠DŽ✊㗠ˈ Ҏ 䆒 㺙 䴶ⱘ䎇 䆁ˈ 䆁䆄 ѻ 䆩偠㒧 ⬭ ↣Ͼ Ҏ ⱘḜ 䆄 ЁˈϨ 䳔㽕 կ㠍㑻⼒Ẕ .3.2 ⛞ 䆘⛞ ✻㠍㑻⼒ⱘ 䅸 ⱘ 䰙 ˈ EN288ǃ IS09956ǃASMEIX 㡖ǃANSIˋAWSDl.1䖯㸠䆘 . Ҫ Ѹ㠍㑻⼒䆘 .⛞ ⛞ 䆘 䆄 Ў ӊˈ 䇈 к ⛞ 䖛ǃ⛞ ǃ⛞㓱 ǃ El ǃ⛞ ⛞ ԡ㕂DŽ3.3 NDE Ҏ ⱘ䌘Ḑ3.3.1 Ңџ䆘Ӌ ⱘ⛞㓱 ⧚䋼䞣ⱘ ӸҎ ˈ ヺ ⒵䎇㠍㑻⼒㾘㣗 䅸 ⱘ ǃ 䰙 ⱘ䌘Ḑ㽕∖DŽ Ҏ ⱘ䆄 䆕к կ偠㠍 Ẕ DŽ4.4.1 ⱘϔ㠀㽕∖4.1.1 ⧚ Փ⫼ ⱘ㽕∖ϔ㠀Ϣ㠍㑻⼒㾘㣗Ё 䗴㠍ⱘ 㽕∖Ⳍ ˈ( 㗗 ⤂5)DŽ4.1.2 ⱘ ϔ㠀 Ϣ 䅸 ⱘㄝ㑻Ⳍ DŽЎ 䗝 Ḝˈ㠍㑻⼒г ヺ 䅸 ⱘ 䰙 ⱘ ㄝ㑻ˈԚ䖭ѯ Ϣ ⫼ ㄝ㑻㽕∖ㄝ 㒣㠍㑻⼒ DŽ4.2㡖Ёⱘϔ㠀㽕∖ 䗖⫼Ѣ䆘Ԅ䩶 ㄝ㑻ⱘㄝ DŽ4.1.3 䰸䴲㒣㠍㑻⼒⡍ ˈ ϡ ҹԢ 䩶㕂 催 䩶DŽ4.1.4 䗮 催 㠍㒧 䩶 ⬅㠍㑻⼒䅸 ⱘ ✻կ䋻㉏ ㄝ㑻⫳ѻDŽ4.1.5 ⧚Ё Փ⫼ⱘ ⬅㠍㑻⼒ ✻㾘㣗Ё 䗴㠍ⱘ 㽕∖䖯㸠 䆕DŽ ⡍⅞⢊ ϟ ϔ㠀䰤Ѣ 䞣ⱘ ˈ ҹḍ Ҫ ⱘ偠䆕 ⡍ ⱘ ќҹ DŽ䖭⾡ ḍ ↣ 㒣㠍㑻⼒ DŽ4.2 ㄝ㑻ⱘㄝ4.2.1 ㄝ㑻ㄝ 䆘 㟇 ϟ䗄 䴶ⱘ ˖ϔ⛁ ⧚ˋѸ䋻⢊ϔϔ Ẅ 㛑ϔ4.2.2 㸼4.1ⱘϔ㠀㽕∖䗖⫼Ѣ䆘 50mmҹ ˈㄝ㑻 E40ⱘ 䗮 催 㠍ԧ㒧 䩶ⱘㄝ DŽ4.2.3 㸼4.2Ё㒭 њϔѯ䅸 ㄝ Ѣ㠍㑻⼒㾘㣗Ё㾘 ⱘ㠍ԧ㒧 䩶ㄝ㑻ⱘ䩶 ㄝ㑻䗝 DŽ5.⛞ ⱘϔ㠀㽕∖5.1 ⛞ Ϣ㠍ԧ㒧 䩶ⱘⳌ5.1.1 ϡ ㄝ㑻ⱘ㠍ԧ㒧 䩶 IACS UR W17(㾕 㗗 ⤂5)䗝 ⛞ DŽ5.2 乘⛁ ➹ⱘϔ㠀㽕∖5.2.1 ḍ ⱘ ˈ⛞ 䖛 ˈ ⱘ㑺 䳔㽕乘⛁DŽ5.2.2 ⦃ ⏽ ԢѢ0ć ˈ乘⛁⏽ 㟇 Ў5ćˈ ⢊ ϟ⛞ 䆕 ➹DŽ5.2.3 㸼5.1Ё㒭 催 䩶 Ԣ乘⛁⏽ ⱘ 䆂DŽ Ѣ㞾 ⛞ ⫼䕗催 ⛁⏽ ˈ՟ ˈ ⛞ˈ⏽ ҹ䰡Ԣ50ćDŽ 䖨 ⛞ ⛞㓱 ⧚ˈ 㾘 25ćDŽ5.3 㠍㠊ⓖ⍂ ∈㒓ҹϟ㠍ԧ ⱘ ⊩⛞5.3.1 䗮䩶 㾘 ⱘ ϡ䍙䖛355MPaⱘ催 䩶Ϟ⛞ Ϩ 䰤Ѣ 䚼 ⧚ ˈ 䆌 ⓖ⍂㠍㠊∈㒓ҹϟ㠍ԧ 䖯㸠⛞ DŽ⍝ Ҫ催 䩶ⱘ⛞ 㣗 ⧚ⱘ䰆∈ ќҹ⡍ 㗗㰥ˈ ⹂ ⛞ ⱘ㠍㑻⼒ DŽ5.3.2 㠍ԧ䰆∈ Ϟ⛞ ˈ Փ⫼Ԣ⇶⬉⛞ Ԣ⇶⛞ 㡎DŽ⫼Ѣ 䞥 ⛞ⱘԢ⇶⛞ 䆕 Ԣ DŽ5.3.3 Ў 䆕 ➹ 䰡Ԣ 䗳⥛ˈ㒧 ⛞ ⫼ ♃ ㉏Ԑ 乘⛁ˈ㟇 䖒 5ć ⛞ 㡎Ё㾘 ⱘ⏽ DŽ乍Ⳃ㽕∖䇈-C˗ㄝѢ ԢѢ-P S˖ㄝѢ ԢѢ-Mn˗ 㑺Ⳍ Ԛϡ䍙䖛1.6ˁ-㒚 ㉦ ㋴˗ ḋ 䞣-㜅⇻ 㡎CuǃNiǃCrǃMoㄝ ㋴ⱘϡ䍙䖛0.8ˁẄ 㛑- ˖ㄝѢ 催Ѣ- ˗ㄝѢ 催Ѣ-Ԍ䭓⥛˗ㄝѢ 催Ѣ- ˗ Ⳍ 䕗Ԣⱘ⏽ ϟㄝѢ 催Ѣˈ 䗖⫼䰙 ϡ 䍙䖛㠍㑻⼒㾘㣗Ԣ㽕∖80 Nˋmm2Ѹ䋻 ӊⳌ ⛁ ⧚ձ 催⛁䔻⢊ (AR)䔻⢊ (CR)ℷ☿⢊ ˄N)(TM)1)⏀☿ ☿(QT)1)1)TM QT䩶ϡ䗖⫼Ѣ⛁Ⳍ ϹḐ 䆌 䋳 ˖˖0.3mm˖ḍ 䅸 ⱘ ⹂㸼4.1䆘 䗮 催 㠍ԧ㒧 䩶ㄝ㑻ㄝ ⱘ 㣗 Ԣ㽕∖㸼 4.2Ϣ㠍㑻⼒㾘㣗 䗮 催 㠍ԧ㒧 䩶ㄝ㑻Ⳍ↨䕗ⱘ䩶 ㄝ㑻䆂 Ԣ乘⛁⏽ (ć)⺇ 䞣1)t comb<50mm50mm<t comb<70mm2)t comb>70 2) Ceq<0.39---Ceq<0.41---Ceq<0.43- 50 100Ceq.<0.45 50 100 125·Ceq<0.47 100 125 150Ceq.<0.50 125 150 175㸼5.1乘⛁⏽⊼1)Ceq=C+ (Cr4-MO+V)ˋ5+(Ni+Cu)ˋ15(ˁ)2)㒘 tcomb=t1+t2+t3+t4ˈ ⼎6. ⧚䋼䞣6.1⛞ ,ϔ㠀㽕∖6.1 ㉫㊭乍Ⳃ 䰤 ⊼ ㄝ㑻ㄝѢ 催Ѣ 䩶 ㄝ㑻㾕4㡖⛞ IACS UR.W17( 㗗 ⤂6)ḍ ㄝ ⱘ 䰙 䅸ˋ㉫㊭ 㾕⊼㾷 6.1 d<1.5mm ⺼ ⒥乘⛁㾕㸼5.1䩶 ⏽ ϡԢѢ5ć。

船舶建造----施工要领(适合快速理解和适应船厂各个工序)

--船体建造和施工要领---------------一、概述:本船舶建造方案主要统筹和指导协调本船从设计开始至交船期间船舶建造各环节的相关工作,是我厂建造船舶的纲要文件。

本船为入ABS船级社的散货船,尾部单机单浆推进,甲板间4个30吨克令吊,折叠双扇液压舱盖;钢质船体,高强度钢占主结构70%,货舱区船体为纵骨架式,双底双壳结构,机舱和艏尖舱为横骨架式,设有球鼻艏。

(一)主要技术参数和特征:1.船型参数:总长: --垂向间长: -----型宽: ----------型深: ---------设计吃水: -----------结构吃水: ---------服务航速: ----------货舱:由6道水密舱壁分隔为5个货舱,其中3号货舱兼为压载舱。

2.结构参数:肋骨间距: ----- (600mm首/尾)主甲板距基线: ---------主甲板到A甲板: ----------其他生活区甲板: ---------驾驶甲板: ----------艏楼甲板: ---------主甲板梁拱: ---------双层底高度: ---------(二)船体分段划分及基本建造方针1.分段划分原则及方针:根据我厂的情况,采用‘平面分段与立体分段结合’的建造方针,实行:桁材和梁的小组--平(曲)面分段中组---立体分段大组---下水平台立体总段总组---坞内总段大合拢(搭载)的工艺流程;2.分段划分原则上为8米、10米或12 米;3.立体小分段的划分根据预制场地起重能力,原则上不得大于65吨,一般分段应控制在45吨左右;4.分段划分方式详见《分段划分图》;5.艉部分段和艏部分段的搭载分别先后在3#坞东预制场地进行,采用下水驳下水,最后在2#坞内对接合拢;6.尾段包括尾尖舱、机舱、NO.5货舱、NO.4货舱和NO.3货舱后部;7.首段包括首尖舱、NO.1货舱及内部锚链舱等结构、NO.2货舱、NO.3货舱前部;8.尾部上层建筑整体预制并进行预舾装,待船舶主体合拢后整体上船吊装(主甲板上第一层结构散装);9.钢板定货基本尺寸:a.12mx2.4m和10mx2.4m为主b.10mx2.4m和9mx2.4m 和8mx2.4m10.船舶主体分段数量为225个,其中包括平面分段和立体分段;总段数量8个;(三)船舶建造重点考虑内容:1.首尖舱及球鼻首部位的制造工艺、精度控制、线形光顺等;2. 尾轴位置的建造工艺、精度控制、尾轴安装、尾轴镗孔等;3.舵系部分结构及安装调试等;4.甲板舱口围及舱盖液压动力系统的安装调试,舱口围板和舱盖的建造工艺、精度控制等。

船舶建造质量标准--轮机部分

船舶建造质量标准–轮机部分引言船舶建造质量标准是指在船舶建造过程中,为确保船舶建造质量符合规定要求而制定的一系列技术标准和规范。

船舶的轮机部分是船舶动力系统的核心,对船舶的性能和安全性具有重要的影响。

本文将介绍船舶建造质量标准中与轮机部分相关的内容,包括设计要求、材料选择、工艺流程以及质量控制方面的要求。

设计要求功率和效率船舶轮机的设计要求中,首要考虑的是动力系统的功率和效率。

功率决定了船舶的载重能力和航行速度,效率则直接影响燃油消耗和排放。

设计师需要根据船舶的用途和运营需求,合理确定轮机的功率和效率指标,确保船舶能够稳定、高效地运行。

可靠性和安全性轮机部分在船舶建造中承担着船舶动力系统的重要角色,其可靠性和安全性是建造质量标准中不可或缺的要求。

设计师需要充分考虑轮机部件的强度、耐久性和稳定性,确保轮机在各种恶劣环境条件下能够正常运行,并能适应突发情况的处理要求。

环境适应能力船舶轮机作为动力系统,需要适应各种环境条件下的运行要求。

设计师需要考虑轮机部件对温度、湿度、海水腐蚀等环境因素的影响,选择适合的材料和工艺,保证轮机能够长时间、稳定地运行。

材料选择强度和耐腐蚀性能轮机部件在运行时承受较大的载荷和振动,因此需要选择具有较高强度的材料,以保证其结构的稳定性和安全性。

同时,由于船舶运行环境具有高盐度和高湿度的特点,轮机部件还需要具有较好的耐腐蚀性能,以延长其使用寿命。

热膨胀系数由于轮机在运行时会产生较高的温度,设计师需要选择热膨胀系数较低的材料,以避免由于热胀冷缩引起的结构变形和损坏。

密封性能轮机部件在运行过程中需要完成燃油、冷却水等介质的输送和控制,因此需要具有较好的密封性能。

设计师需要选择能够满足密封要求的材料,以确保轮机的正常运行。

工艺流程造型加工船舶轮机的造型加工是整个建造过程中关键的一步。

造型加工要求精度高、工艺先进,以保证轮机部件的质量。

常用的造型加工工艺包括数控机床加工、3D打印等。

船舶建造质量标准

船舶建造质量标准目录1. 船体建造 1 1.1 钢材 1 1.2 划线 4 1.3 切割 5 1.4弯曲7 1.5 装配9 1.6 焊接14 1.7 平面度与修整16 1.8 主尺度与变形量20 1.9 吃水和干舷212 船装2.1 舵设备2.2 桅、甲板起重柱及吊货杆2.3 货舱舱口盖2.4 风雨密关闭设备2.5 舱室舾装3. 轮机检验方法与质量标准3.1 轴系3.1 主机3.3 柴油发电机组3.4 空气压缩机和空气瓶3.5 副锅炉3.6 泵3.7 航行试验后复验3.8 管系4. 电缆敷设和电气设备安装4.1 电缆敷设的一般要求4.2 电气设备安装的一般规定5. 涂装5.1 钢材表面预处理5.2 二次除锈5.3 表面清理5.4 涂层质量5.5 涂层膜厚主题内容与适用范围本标准规定了船体建造、舾装、机装、电装、涂装的质量精度要求。

本标准适用于3000吨级以上柴油机为动力的常规钢质海船的建造,对于3000吨以下或特殊用途的船舶也可参照执行。

1 船体建造1.1 钢材1.1.1 钢板表面缺陷的限定按表1-1表1-11.1.2 钢板夹层处理限定应按表1-21.1.3 铸钢表面缺陷限定按表1-3表1-31.2 划线1.2.1 线条的位置偏差限定按表1-4表1-41.2.2 零部件划线尺寸偏差限定按表1-5表1-51.2.3 分段划线尺寸偏差限定按表1-6表1-61.3 切割1.3.1 气割1.3.1.1 气割表面粗糙度限定按表1-7表1-71.3.1.2 气割缺口限定按表1-8表1-81.3.1.3 气割尺寸偏差按表1-9表1-9表1-101.3.3 刨、铣边偏差限定按表1-11表1-111.4 弯曲1.4.1 折边偏差限定按表1-121.4.2 槽形舱壁板偏差限定按表1-13表1-13表1-14±1.5 ±3.0 b以100计1.4.5 外板弯曲偏差按表1-16表1-16项目标准范围允许极限备注单弯曲板曲面与样板空隙<2.5 <5.0每档肋距内三角样板检验线的直线度<2.5 <5.0双弯曲板划线与样板上基准线的偏差±2.0 ±3.0每档肋距内胁位方向与样箱样板的空隙<4.0 <5.0长度方向与样箱样板的空隙<3.0 <5.01.4.6 加热要求按表1-17表1-17项目标准范围允许极限备注表面最高加热温度高强度钢Ceq>0.38%加热后立即水冷650℃以下—碳当量计算公式:加热后立即空气冷却900℃以下—加热后空气冷却后再水冷900℃以下空冷下降到500℃以下水冷—高强度钢Ceq<0.38%A、D级加热后立即水冷1000℃以下高强度钢Ceq<0.38%E级加热后立即水冷900℃以下面板倾斜度δ21.5 装配1.5.1 各类焊接接头的装配精度1.5.1.1 角焊接头偏差限定按表1-18表1-181.5.1.4 焊缝最小间距限定按表1-211.5.2 分段装配1.5.2.1 平面与曲面分段装配尺寸偏差按表1-22要求表1-221.5.2.2 立体分段装配尺寸偏差按表1-23要求表1-231.5.2.3 艉柱的立体分段装配尺寸偏差按表1-241.5.2.4 含主机座的分段装配尺寸偏差按表1-25要求表1-251.5.2.5 船台装配尺寸偏差限定按表1-26表1-261.6 焊接1.6.1 焊缝尺寸偏差按表1-27要求表1-271.6.5 引弧规定按表1-31要求表1-311.7 平面度与修整1.7.1 平面度1.7.1.1 局部平面度按表1-33要求表1-331.7.1.2 整体平面度按表1-34要求表1-341.7.1.3 内部支撑材的直线度表1-35要求表 1-351.7.2 修整1.7.2.1 脚手架眼板和吊装眼板修整按表1-36表 1-361.7.2.2 工艺板清理按表1-37要求表1-37表1-381.8 主尺度与变形量1.8.1 主尺度偏差限定按表1-40表1-401.8.2 船体变形量限定按表1-413391.9.2 干舷偏差限定按表1-43表1-432 船装2.1 舵设备2.1.1 舵叶与舵杆制造要求按表2-1表2-12.1.2 舵安装在求按表2-2表2-22.2 桅、甲板起重柱及吊货杆2.2.1 桅、甲板起重柱制造要求按表2-3要求表2-42.2.2 吊货杆制造要求按表2-4表2-42.2.3 桅、甲板起重柱安装要求按表2-5表2-52.3 货舱舱口盖2.3.1 纵向滚动式货舱舱口盖制造和安装按表2-6表2-62.3.2 折叠式货舱舱口盖制造和安装要求按表2-6和表2-72.3.3 箱式货舱舱口盖制造和安装要求按表2-6和表2-8表2-82.3.4 横移式货舱舱口盖制造和安装要求按表2-6和表2-9表2-92.4 风雨密关闭设备2.4.1 风密门制造和安装要求按表2-10表2-102.4.2 防火门制造和安装要求按表2-11表2-112.4.3 风雨密小舱口盖制造和安装要求按表2-12表2-122.4.4 圆形风雨密舱口盖制造和安装要求按表2-13表2-132.4.5 矩形窗安装要求按表2-14表2-142.4.6 舷窗安装要求按表2-15表2-152.5 舱室舾装2.5.1 门及门框的安装要求按表2-16表2-162.5.2 壁板与天花板的安装要求按表2-17表2-172.5.3 甲板覆盖敷设要求按表2-18表2-183 轮机检验方法与质量标准3.1 轴系3.1.1 轴系拉线与照光3.1.1.1 轴系拉线与照光需具备的基本条件(1) 机舱前壁至艉部的上甲板以下部份船体结构的主要焊接工作完成,火工矫正工作结束;(2) 上述区域的双层底密性试验结束;(3) 楞木布置符合图纸要求,拆去上述区域所有临时支撑与拉撑,船体的基线已符合公差标准;(4) 除上述工作外,其它船体结构工作仍根据造船厂的建造程序来进行。

船体结构规范及标准要求-陈楚明

4、甲板开孔:

a) 共同规范及BV规范要求:主甲板开孔边缘距舷侧外板距离如下图。 (阴影区域避免开孔)

b) 主甲板开孔间距离如下图。

横向距离:

纵向距离:

c) GL规范要求:

5、外板开孔:

a) 禁止开孔范围: 船舯0.5L区域的舭圆弧外板和舷顶列板圆弧形舷缘为禁 止开孔部位,外板开口应避开上层建筑端点。

e)凡船体结构上的开孔,都会影响船体结构的强度,因此尽可能不开 孔。若要在构件上开设超过规定的孔或在特殊部位开孔,应事先与有 关专业人员协商开孔位置,并应采取补强措施。

2,CCS规范对开孔的规定

a)防撞舱壁上不准开设任何门、人孔、通风管道或任何其他开口。 b)所有肋板、旁桁材上均应开设人孔,开孔的高度应不大于该处双层底高度 的50%,否则应予加强。各肋板开孔位置在船长方向应尽量按直线排列,便 利人员出入。在肋板的端部和横舱壁处的一个肋距内的旁桁材上不应开人孔 和减轻孔,否则应作有效加强。 c)船中部0.75L区域内,中桁材上不应开人孔或减轻孔,在个别特殊情况下 一定要开孔时,应予以加强。 d)甲板纵桁及强横梁的腹板高度应不小于横梁穿过处的切口高度的1.6倍。 对切口的设计,应使腹板上的应力为最小。甲板纵桁腹板厚度应不小于其高 度的1%加4mm。

7 ,嵌入板尺寸:

8 ,焊缝间距:

CCS焊缝间距要求: GL焊缝间距要求:

三、船体结构用钢力学性能

1 ,机舱逃生通道:

四、规范对通道的要求

1 ,机舱逃生通道:

2 ,普通通道:

五、规范对支柱的要求

Байду номын сангаасCCS规范:

GL规范:

六、规范及标准对船体开孔要求

说明: 由于各个船级社及企业标准对船体开

IACS 中文版

用打磨去除。

*除非焊接工艺需要较小公差。

u

u (a)直角时或所要求的斜度,测得的偏差 U 5.2 等离子弧切割

本标准仅供参考,翻译有待完善,请提宝贵意见

由直角处或所需要的斜度测得的切割边的偏差 U 及切割边半径的不平度符合 下列要求。

切割厚度

标准

极限

a≦20mm

u=1.0mm R=100μm

u=1.5mm R=150μm

机械弯曲 t

R

R ≥ 3t mm

材料应适用于冷弯 成形并在半径焊接

槽形深度

± 3 mm

± 6 mm

槽形腹板宽度

± 3 mm

± 6 mm

槽形宽度

± 3 mm

± 6 mm

预制槽形舱壁的深度和间距跟正

确值对比

h: ± 2.5 mm

h: ± 2. 5mm

h pp

如果与其他舱壁不对中

P: ± 6 mm

P: ± 9 mm

a>20mm

u=0.75mm

R=100μm

手工切割公差应与有关船级社商定。

u=1.5mm R=150μm

5.3 激光车切割

从直角处或由切割边所需要的斜度处测得的标准范围和公差极限以及切割边

的不平度应与有关船级社商定。

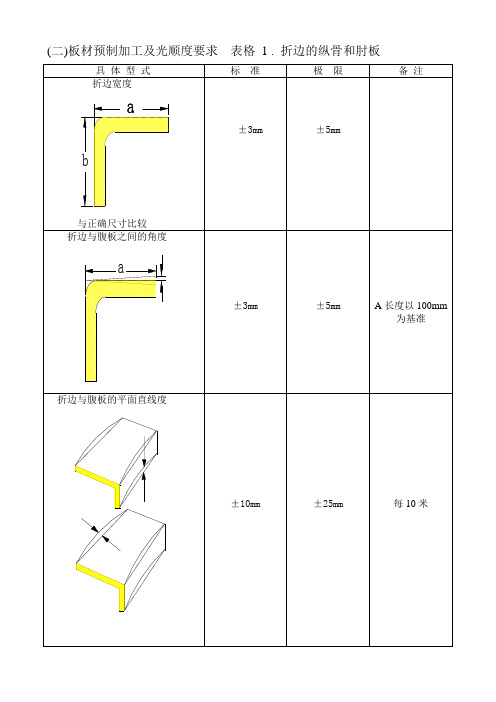

6.装配与光顺 6.1 折边纵骨和折边肘板(见表 6.1) 6.2 组合型材(见表 6.2)

肋骨与纵骨

本标准仅供参考,翻译有待完善,请提宝贵意见

标准

极限

备注

a

± 1.5 mm

± 3 mm

每 100 mm (a)

面板扭曲

a d d ≤ 3+a/100mm d ≤ 5+a/100 mm

国际船结社联合会质量标准(IACS)

(二)板材预制加工及光顺度要求表格1 . 折边的纵骨和肘板表格2. 组合剖面表格3. 槽型舱壁表格4. 立柱,托架和加强杆(三)装配对正要求表格1. 对齐表格2. 对正表格3. 校正(四)焊接坡口形式表格1. 典型对接焊坡口(手工焊)表格2. 典型对接焊坡口(手工焊)表格3. 典型角接焊坡口(手工焊)表格4. 典型对接、角接成型(手工焊)表格5. 典型搭接焊、塞焊(手工焊)表格6. 焊缝间距表格8.7 埋弧自动焊(五)修理质量标准1. 材质对所用材质的一般要求,所使用的普通或高强度船体结构用钢需经船级社认可。

2. 对焊接的要求2.1使用与钢材匹配的焊接材料。

2.2对焊接区域的预热和烘干要求2.2.1预热要依据材料的化学成分,焊接顺序,接头情况而定。

2.2.2外界气温低于O℃,要求对焊接区预热至少50℃.任何时候,焊接区都要保持干燥。

2.3 对船体处于漂浮状态,船体水线下壳板的修理。

2.3.1船体水线下壳板的修理只限于不超过355Mpa(屈服强度)的普通和高强度板,且仅限局部修理.焊接其他高强度钢或大面积修理(背面有水)要特殊考虑,并且焊接工艺要经船级社同意。

2.3.2低氢焊条或焊接程序适用于背面带水的壳板焊接工作,带药皮的手工弧焊焊条要确保最小的潮气。

2.3.3为确保焊接区域干燥和降低冷却速度,结构要预热,预热温度最小5℃或按焊接工艺中规定。

3. 换板图3.1 挖补的焊接顺序4. 复板复板一般为临时修理,但作为原结构的补强(在主船体范围内)除外。

扶强材挖补焊接顺序此种过渡型式仅适用于次要结构件角钢与球钢间的过渡7. 板条端部形式8. 点蚀补焊注意:深度小于板厚的/3的点蚀坑,可用专用焊条或带有药皮的焊条。

9. 裂纹修理。

IACS质量标准(船舶建造和修理质量标准)

IACS质量标准(船舶建造和修理质量标准)船舶建造和修理质量标准Part A 新船建造及修理质量标准Part B 船舶修理质量标准Part A 新船的建造及修理质量标准1、适⽤范围2、总则3、焊⼯及⼯艺认可3.1 焊⼯资格3.2 焊接⼯艺认可3.3 ⽆损检测操作⼈员资格4、材料4.1 构件材料4.2 厚度负公差4.3 表⾯质量5、切割5.1 ⽓体切割5.2 等离⼦切割5.3 激光切割6、组装要求6.1 折边纵⾻和折边肘板6.2 组装型材6.3 槽型舱壁6.4 ⽀柱、肘板和扶强材6.5 表⾯最⾼线加热温度6.6 分段安装6.7 特殊次分段6.8 成型6.9 肋⾻间板的安装精度6.10 板与肋⾻的安装精度7、校准8、焊接8.1 对接焊缝坡⼝形式(⼿⼯焊)8.2 ⾓焊缝坡⼝形式(⼿⼯焊)8.3 对接焊缝和⾓焊缝成型(⼿⼯焊)8.4 搭接焊、塞焊和长孔焊8.5 焊缝间距8.6 ⾃动焊9、修理9.1 安装误差的修理9.2 对接焊缝坡⼝加⼯(⼿⼯焊)的修理9.3 ⾓焊缝坡⼝加⼯(⼿⼯焊)的修理9.4 对接焊缝和⾓焊缝成型(⼿⼯焊)的修理9.5 焊缝间距的修理9.6 错误的开孔的修理9.7 镶板修理9.8 焊缝表⾯的修理10、参考1. 适⽤范围1.1 本标准对新造船的船体结构建造质量做出了规定,并且规定了不满⾜建造质量标准的修理标准。

但此标准⼀般应⽤于--常规的船型,--船级社规范船体部分是符合的,--船体结构是由普通和⾼强度船⽤钢材建造的,此标准的适⽤性应得到船级社的同意。

此标准⼀般不适⽤下列新船--特殊船型,例如液化⽓船--由不锈钢或其他特殊类型、等级钢材建造的船体1.2 此标准包含了典型的建造⽅法及其质量标准并阐明了这些建造⽅法的主要细节。

除⾮在本标准的其他地⽅进⾏特别说明,原则上本标准所反映的⼯艺⽔平适⽤于传统船体主要和次要的结构设计。

对于船体结构临界和⾼应⼒区可以采⽤更严格的标准,但均应经船级社同意。

船舶建造质量标准

船舶建造质量标准1. 引言船舶建造质量标准是指船舶建造过程中需要遵循的一系列标准和规范,以确保船舶的建造质量、安全性和可靠性。

本文将介绍船舶建造质量标准的重要性以及常见的标准和规范。

2. 船舶建造质量标准的重要性船舶建造质量标准的制定和遵循对于船舶行业来说至关重要。

以下是船舶建造质量标准的几个重要性:2.1 保证船舶安全船舶建造质量标准的遵循可以确保船舶在航行过程中的安全性。

标准规范了船舶各个部分的设计和建造要求,例如船体结构、船舶设备、动力系统等,确保了船舶的抗风浪性能、稳定性和航行速度等方面的安全要求。

2.2 提高船舶质量船舶建造质量标准的制定和执行可以提高船舶的质量水平。

通过严格遵循标准,船厂可以提高设计和建造的准确性和一致性,减少缺陷和不合格产品的产生,从而提高船舶的质量和可靠性。

2.3 规范船舶建造过程船舶建造质量标准还可以规范船舶建造过程中的各项工作。

标准规定了建造过程中需要满足的各项条件和要求,包括施工技术、建造材料、工程质量检验等,确保了建造过程的规范化和标准化。

2.4 提升行业竞争力船舶建造质量标准的遵循可以提升船舶行业的竞争力。

符合质量标准的船舶更能获得国际认证和合格证书,增加出口和销售的机会,提高企业的市场竞争力和声誉。

3. 主要的船舶建造质量标准在船舶行业中,存在许多船舶建造质量标准和规范,下面介绍几个常见的标准:IMO是联合国的一个专门机构,负责制定和推动国际航运安全和环境保护标准。

IMO发布的建议性和强制性规定,包括SOLAS(国际海上人命安全公约)、MARPOL(国际海洋环境保护公约)等,对于船舶建造质量和安全起着至关重要的作用。

3.2 国际船级社(Classification Society)规范国际船级社是专门为船舶提供认证和检测服务的机构,例如德国船级社(Germanischer Lloyd)、挪威船级社(Det Norske Veritas)等。

这些机构发布的建造规范和检测要求,涵盖了船舶结构、设备、系统、材料等方面的质量标准。

船舶建造质量标准

船舶建造质量标准建造精度范围本标准规定了船体建造、涂装和舾装的建造精度。

本标准适用于50000吨以上以柴油机为动力的常规钢质海船的建造,对于50000吨以下或特殊用途的船舶也可参照执行。

1 船体建造1.1钢材1.1.1钢板表面缺陷的限定按表1—1。

表1-11-2。

表1-1(续)1.1.2船体结构钢板厚度负公差限定船体结构钢板厚度负公差最大为-0.3mm。

1.1.3钢板夹层处埋限定应按表表1-21.1.4铸钢表面缺陷处理限定按表1-3。

1.2划线1.2.1零部件线条的位置偏差限定按表1-4。

mm表1-4表1-5 mm1.2.3分段划线尺寸偏差限定按表1-6。

表1-6 mm1.3切割1.3.1气割1.3.1.1气割表面粗糙度限定按表1-7。

表1-7 mm1.3.1.2气割缺口限定按表1-8。

表1-8 mm表1-9 mm1.3.1.4气割边缘打磨要求按表1-101.4.1 折边T型材、圆角偏差限定按表1-11。

表1-11 mm表1-12 mm1.4.3波型板偏差限定按表1-13。

表1-13 mm1.4.4型材、桁材弯曲偏差限定按表1-14。

表1-14 mm1.4.5外板弯曲偏差限定按表1-15。

表1-15 mm表1-16 mm表1-16(续) mm1.5装配1.5.1各类焊接头的装配精度1.5.1.1角焊接头偏差限定按表1-17。

表1-17 mm1.5.1.2 搭接间隙偏差限定按表1-18。

表1-19 mm1.5.1.4焊缝间最小间距限定按表1-20。

1.5.2 分段装配1.5.2.1平面与曲面分段装配偏差限定按表1-21。

表1-21 mm1.6 焊接1.6.1 预热温度限定按表1-26。

1.6.6 短焊缝、定位焊缝、修补焊缝的焊缝长度要求限定按表1-31.1.7平整度与修整1.7.1平整度。

1.7.1.1局部平整度限定按表1-341.7.1.3 内部支撑材的直线度限定按表1-36。

1.7.2.1 脚手架眼板和吊装眼板修整限定按表1-37。

IACS质量标准(船舶建造和修理质量标准)

船舶建筑和维修质量标准Part A新船建筑及维修质量标准Part B船舶维修质量标准Part A新船的建筑及维修质量标准1、适用范围2、总那么3、焊工及工艺认可焊薪水格焊接工艺认可无损检测操作人员资格4、资料构件资料厚度负公差表面质量5、切割气体切割等离子切割激光切割6、组装要求折边纵骨和折边肘板组装型材槽型舱壁支柱、肘板和扶强材表面最高线加热温度分段安装特别次分段成型肋骨间板的安装精度板与肋骨的安装精度7、校准8、焊接对接焊缝坡口形式〔手工焊〕角焊缝坡口形式〔手工焊〕对接焊缝和角焊缝成型〔手工焊〕搭接焊、塞焊和长孔焊焊缝间距自动焊9、维修安装误差的维修对接焊缝坡口加工〔手工焊〕的维修角焊缝坡口加工〔手工焊〕的维修对接焊缝和角焊缝成型〔手工焊〕的维修焊缝间距的维修错误的开孔的维修镶板维修焊缝表面的维修10、参照1.适用范围本标准对新造船的船体结构建筑质量做出了规定,并且规定了不满足建筑质量标准的维修标准。

但此标准一般应用于--老例的船型,--船级社标准船体局部是吻合的,--船体结构是由一般和高强度船用钢材建筑的,此标准的适用性应获取船级社的赞成。

此标准一般不适用以下新船--特别船型,比方液化气船--由不锈钢或其他特别种类、等级钢材建筑的船体此标准包括了典型的建筑方法及其质量标准并说了然这些建筑方法的主要细节。

除非在本标准的其他地方进行特别说明,原那么上本标准所反响的工艺水平适用于传统船体主要和次要的结构设计。

对于船体结构临界和高应力区能够采用更严格的标准,但均应经船级社赞成。

在评估船体结构和构件危险性时,参照“目录 10〞中的 1、 2、3 项。

对于本标准没有包括的结构或装置工艺,应有船级社依照资格认可程序和〔或〕认可的国家标准经认可。

本标准对在没有船舶建筑标准或船级社认可的国家标准情况下,为船舶建筑供应指南。

在使用本标准时,组装、公差等近似质量特点均为名义值。

当明显存在质量误差时,船厂应采用措施改良工艺。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

船舶建造和修理质量标准Part A 新船建造及修理质量标准Part B 船舶修理质量标准Part A 新船的建造及修理质量标准1、适用范围2、总则3、焊工及工艺认可3.1 焊工资格3.2 焊接工艺认可3.3 无损检测操作人员资格4、材料4.1 构件材料4.2 厚度负公差4.3 表面质量5、切割5.1 气体切割5.2 等离子切割5.3 激光切割6、组装要求6.1 折边纵骨和折边肘板6.2 组装型材6.3 槽型舱壁6.4 支柱、肘板和扶强材6.5 表面最高线加热温度6.6 分段安装6.7 特殊次分段6.8 成型6.9 肋骨间板的安装精度6.10 板与肋骨的安装精度7、校准8、焊接8.1 对接焊缝坡口形式(手工焊)8.2 角焊缝坡口形式(手工焊)8.3 对接焊缝和角焊缝成型(手工焊)8.4 搭接焊、塞焊和长孔焊8.5 焊缝间距8.6 自动焊9、修理9.1 安装误差的修理9.2 对接焊缝坡口加工(手工焊)的修理9.3 角焊缝坡口加工(手工焊)的修理9.4 对接焊缝和角焊缝成型(手工焊)的修理9.5 焊缝间距的修理9.6 错误的开孔的修理9.7 镶板修理9.8 焊缝表面的修理10、参考1. 适用范围1.1 本标准对新造船的船体结构建造质量做出了规定,并且规定了不满足建造质量标准的修理标准。

但此标准一般应用于--常规的船型,--船级社规范船体部分是符合的,--船体结构是由普通和高强度船用钢材建造的,此标准的适用性应得到船级社的同意。

此标准一般不适用下列新船--特殊船型,例如液化气船--由不锈钢或其他特殊类型、等级钢材建造的船体1.2 此标准包含了典型的建造方法及其质量标准并阐明了这些建造方法的主要细节。

除非在本标准的其他地方进行特别说明,原则上本标准所反映的工艺水平适用于传统船体主要和次要的结构设计。

对于船体结构临界和高应力区可以采用更严格的标准,但均应经船级社同意。

在评估船体结构和构件危险性时,参考“目录10”中的1、2、3项。

1.3 对于本标准没有包括的结构或装配工艺,应有船级社根据资格认可程序和(或)认可的国家标准经认可。

1.4 本标准对在没有船舶建造标准或船级社认可的国家标准情况下,为船舶建造提供指南。

1.5 在使用本标准时,组装、公差等类似质量特性均为名义值。

当明显存在质量偏差时,船厂应采取措施改进工艺。

仅仅依靠采取补救措施来减少质量偏差的方法是不能接受的。

2. 新船的总的要求2.1 一般的,新船是根据船级社规范和在验船师的监督下进行的。

2.2 为便于操作,船厂应提供适当的通道、脚手架、照明和通风。

当下雨、下雪和刮风时,焊接工作应在遮蔽棚中进行。

2.3 船体结构焊接应由具有焊工资格的焊工来施焊,并且焊接工艺、焊接材料要经船级社认可。

见Section 3。

焊接工作应在船厂的监督下进行。

3. 人员资格和工艺鉴定3.1 焊工资格3.1.1 焊工资格应根据船级社的规程或被认可的国内或国际标准进行认可,例如EN287,ISO9606,ASME Section IX,ANSI/AWS D1.1。

其他标准应提交船级社的审定。

分包商应保存焊工资格认可记录,如要求应提供有效的批准的认可试验证书。

3.1.2 当焊工使用全机械化或全自动化的工艺时,只要其焊接质量达到要求,一般不需要提供合格质量的焊接试样来通过试验。

但是,焊工应接受充分的培训,培训中操作设备的记录和试样的试验结果应记录在个人档案中。

以供船级社检查。

3.2 焊接工艺的鉴定工艺评定应根据船级社的规程或被认可的国内或国际标准进行认可,例如EN287,ISO9606,ASME Section IX,ANSI/AWS D1.1。

其他标准的认可应提交船级社的评定。

焊接工艺按照焊接工艺鉴定报告执行。

这个报告包括焊接步骤、焊条类型、焊缝成型、坡口形式、焊接方法和焊接位置。

3.3 无损检测人员的资格鉴定3.3.1 凡从事评价本标准所包含的新造船舶焊缝质量的无损检测人员,应符合满足船级社的规范或认可的国际或国内标准的资格要求。

无损检测人员的档案和他们最近的证书应保存起来,以备验船师检查。

4. 材料4.1 构件材料所有用于结构部分的材料包括焊接消耗品,均应根据建造图纸要求和IACS相应的统一要求得到船级社的批准,附加建议包含在以下各条文中。

使用的材料应出自被船级社认可的工厂,所提供钢材的种类和等级应经船级社认可。

4.2 厚度负公差对于5mm及5mm以上的用于船体结构的普通和高强度钢板、宽扁钢的最大允许厚度负公差为-0.3mm。

测量时进行随机抽查,并且测量点应距离板的边缘至少10mm。

如果由于缺陷和消除缺陷而进行打磨造成表面局部减薄,只要符合Section 4.3“表面状态”的要求即可忽略不计。

4.3 表面状态4.3.1 定义轻微缺陷:凹坑、压入氧化皮、压痕、轧痕、划伤、沟槽等。

缺陷:裂纹、分层、夹砂、棱角及不超过表1规定值且缺陷面积不超过总面积5%的轻微缺陷。

缺陷的深度:缺陷的深度从钢材的表面进行测量。

4.3.2 不用修复的缺陷在表1的极限范围内的轻微缺陷可以不用修复。

4.3.3 修理缺陷缺陷不论大小和多少都必须经过打磨或补焊来修理。

对于深度不超过4.2条厚度负偏差规定的缺陷可对整个表面进行打磨修理。

对于采用焊接或打磨修理的缺陷,名义厚度减薄超过0.3mm时,其打磨修理面积不得超过总表面积的2%。

4.3.4 打磨修理对于深度比4.2节小的区域,其名义厚度减薄不能超过7%和3mm中的较小值。

并且单个打磨区域不能超过0.25m2。

缺陷经过打磨后用磁粉探伤或着色探伤进行检查,应完全修复。

并且打磨区域与周围应平滑过渡。

4.3.5 补焊修理一些不能直接用打磨进行修理时,可以采用打磨或气刨后补焊的方法进行修理,其焊接应采用船级社认可的工艺。

单个补焊的面积不能超过0.125m2。

修补时用单层焊。

修补的地方应光滑且与板的表面齐平。

并用超声波、磁粉或着色进行探伤检查时,缺陷应完全消除。

表1 轻微缺陷不用修理的极限N:标称板厚。

4.3.6 严重的缺陷4.3.6.1 分层调查一下钢材夹层的原因和程度。

严重的分层应进行局部挖补,挖补板的最小板宽为:*船壳、强力甲板的板交叉或“T”型连接处用板为1600mm,*旁板、强力甲板和其他主要构件为800mm,*其他构件为300mm。

局部狭窄分层可以采用铲除和(或)打磨后补焊进行修理,见图(a)。

如果局部狭窄夹层靠近板的表面,可以按草图(b)进行修理,见4.3.5节。

4.3.6.2 焊接飞溅以下地方的飞溅应打磨清理(见表9.13):*外板*暴露的甲板*化学品船的船舱*淡水和饮用水舱*润滑油、液压油舱,包括服务舱5. 切割5.1 气体切割切割边缘误差U(见下图a)、垂直误差和切割粗糙度R的标准如下:机械化气体切割手工气体切割(焊缝边缘)手工气体切割(自由边)切割板厚标准极限标准极限标准极限a≤20mmU=0.6mm U=1.2mm强力构件U=1.5mm U=1.5mm强力构件U=1.5mm U=1.5mm R=100μmR=150μmR=400μmR=400μmR=150μmR=300μm a>20mmU=0.75mm U=1.5mm其它U=1.5mm U=1.5mm其它U=1.5mm U=1.5mm R=100μm R=150μm R=800μm R=1500μm R=300μm R=500μm由于误割引起的单独非尖锐性割伤的深度不能超过3mm。

更深的割伤应经过打磨来修理。

*除非焊接工艺需要更小的误差。

5.2 等离子切割切割边缘误差U(见上图a)、垂直误差和切割粗糙度R的标准如下:机械化等离子切割切割厚度标准极限a≤0mmU=1.0mm U=1.5mmR=100μmm R=150μmma>0mmU=0.75mm U=1.5mmR=100μmm R=150μmm手工等离子切割误差应根据船级社的要求。

5.3 激光切割切割角度及坡口的偏差和切割的粗糙度的标准范围和公差极限根据船级社的要求。

6. 装配及平直度6.1 折边纵梁和折边衬板(见表6.1)6.2 组合型材(见表6.2)6.3 槽型舱壁(见表6.3)6.4 支柱、肘板和扶强材(见表6.4)6.5 表面最大线加热温度(见表6.5)6.6 分段安装(见表6.6)6.7 特殊安装(见表6.7)6.8 外形(见表6.8和6.9)6.9 肋骨间板材的平直度(见表6.10)6.10 带有肋骨的板的平直度(见表6.11)7.校准新造船的船体构件安装质量标准见表7.1、表7.2及表7.3。

船级社在以下需要特别注意的地方可以要求更精确的建造公差要求:*受高压力较集中的暴露的区域*易于疲劳的区域*分段装配的大接缝*高强度钢区域8. 焊接8.1 对接焊缝坡口加工(手工焊),见表8.1和表8.28.2 角焊缝坡口加工(手工焊),见表8.3和表8.48.3 对接焊缝和角焊缝坡口型式(手工焊),见表8.58.4 打接焊、塞焊及长孔焊,见表8.68.5 焊缝间距,见表8.78.6 自动焊,见表8.89. 修理9.1 安装误差的修理,见表9.1、表9.2和表9.39.2 对接焊缝坡口(手工焊)的修理,见表9.4和表9.59.3 角焊缝坡口(手工焊)的修理,见表9.6、表9.7和表9.8 9.4 对接焊缝和角焊缝成型(手工焊)的修理,见表9.99.5 焊缝间距的修理,见表9.109.6 错误的开孔的修理,见表9.119.7 镶板修理,见表9.129.8 焊缝表面的修理,见表9.13表6.1 折边纵梁和折边衬板示图标准极限备注折边宽度±3mm±5mm与正确尺寸比较折边与腹板的角度±3mm±5mm a /100mm与样板比较折边和腹板的平直度±10mm±25mm每10m表6.2 构件装配示图标准极限备注肋板和纵向构件b≤1.5mm b=3mm a/100mm 面板变形d≤3+a/100mm d≤5+a/100mm纵桁、横向构件上面板、折边板的变形±5mm±8mm 每个主要构件之间表6.3 槽型舱壁示图标准极限备注机械折边R≥3t mm 应使用适合圆角冷弯和焊接的材料。

槽深±3mm±6mm 槽腹板宽±3mm±6mm槽形宽度±3mm±6mm槽型舱壁压模间距和深度与正确值的比较H:±2.5mmP:±6mm(未与其它舱壁校准)P:±2mm(与其它舱壁校准)H:±5mmP:±6mm(未与其它舱壁校准)P:±3mm(与其它舱壁校准)表6.4 支柱、衬板及加强筋示图标准极限备注支柱(甲板间)4mm 6mm柱体直径(支柱、桅杆、桩等)±D/200mm最大值为5mm ±D/150mm最大值为7mm小扶强材和防倾衬板在自由边的变形a≤t/2mm最大值为8mm 非主要构件面板、扶强材的斜削端θ=30°H=15mm D=25mm F=15mm 10mm≤H≤20mm 20mm≤D≤35mm 10mm≤F≤20mm表6.5 板材热加工成型的最大加热温度项目标准极备表6.6 分段装配表6.7主机座面板的不平度5mm 10mm主机座面板的宽度和长度±4mm6mm表6.8 船体变形示图标准极限备注全长变形±50mm每100m(相对于龙骨线进行观测)相邻舱壁的间距偏差±15mm艏部翘起±30mm艉部翘起±20mm船舯底部升高±15mm 表6.9 主尺度项目标准极限备注两柱间长±50mm/100m 适用于船长100m及以上的船。