运营管理案例1-运营经理的一天-(参考答案)

案例分析:杨总经理的一天

15

送走了张平和刘工后,杨总经理开始翻阅秘书送来的报告和报表,结果上个 月的质量情况令他感到不安,不合格品率上升了3~6个百分点。他准备在第二天 的生产质量1、例会上重点解决这个问题。此外,用户的几起投诉也需要格外重视。

3、处理完报告和报表后,杨总经理决定到车间巡视一下。在二车间的数控机 床旁,发现青工小王在操作时,不合乎规格要求,当即给予了2、纠正。之后又到 了由各单位人员协作组成的技术攻关小组,鼓励他们加把劲,争取早日攻克这几 个影响产品质量和生产进度的拦路虎。并顺便告知技术员小谭,公司将会尽量帮 助解决他妻子的就业问题。此外,杨总又4、透露了公司已作出的一项决定:今后 无论是工人还是技术人员,只要有论文发表,公司将承担其参加学术会议的全部 费用。大家感到倍受鼓舞。

精选2021版课件

9

代表人角色 人际角色: 领导者角色

联络者

监督者 信息角色: 传播者

发言人

企业家

干扰应对者

决策角色: 资源分配者

谈判者

精选2021版课件

10

精选2021版课件

11

张平现是一车间热处理组组长,也是公司的技术骨干,一向工作积 极性挺高。但一上班就气呼呼地来到总经理办公室递上了一份辞呈。 经过了解,张平并非真的想辞职,而是觉得受了委屈。原因是头天 因车间主任让他去参加展览中心的热处理新设备展销会而2、未能完 成张副总交办的一批活,受到了张副总的批评。1、经过杨总说服后, 张平解开了疙瘩,撤回了辞呈。

杨总经理的一天

胜利电子公司是一家拥有200多名员工的小型电子 器件制造企业。除了三个生产车间之外,企业还设有生 产技术科、购销科、财务科和办公室四个部门。总经理 杨兴华任现职已有四年,此外还有两个副总经理张光和 江波,分别负责生产技术、经营及人事。几年来,公司 的经营呈稳定增长的势头,职工收人在当地属于遥遥领 先的水平。已是年底,杨总经理一上班就平息了两起 “火情”。首先是关于张平辞职的问题。张现是一车间 热处理组组长,也是公司的技术骨干,一向工作积极性 挺高。但一上班就气呼呼地来到总经理办公室递上了一 份辞呈。经过了解,张平并非真的想辞职,而是觉得受 了委屈。原因是头天因车间主任让他去参加展览中心的 热处理新设备展销会而未能完成张副总交办的一批活, 受到了张副总的批评。经过杨总说服后,张平解开了疙 瘩,撤回了辞呈。

市场经理的一天

上海宝钢

专营店市场部经理的一天

广告版面:3M便签条

USP1:任何笔都可流利、清晰书写 USP2:可在各类物体粘贴,撕去不留痕 USP3:尺寸、颜色丰富,方便个性化 生动体现办公“条”理性!

上海宝钢

专营店市场部经理的一天

我有6件事情汇报听取您的意见,需要您最少半小时时间,其中三件事情需要您的签字: 1、目前新天籁来店、成交都不好,低于上月同比,也低于区域平均水平,作为战略车型,和销售

部商议后准备,SUV提升非常缓慢,原因主要2个方面:来店量低于计划、CA促成不力。来店量 准备开展三个动作,,费用在计划内。对于CA,要求销售部强化话术创新,,

--专营店市场部经理的一天

上海宝钢

2011年3月1日

专营店市场部经理的一天

■、汗颜:不知道如何去说?---和大家做的一样! ■、因果论:选择了一种职业,就是选择了一种生活! ■、返璞归真:摘取一天场景,描述真实。 ■、感悟:市场部在不同专营店,有不同存在状态!回归到基本属 性,市场经理工作每一天应有的状态及原则。 ■、编撰定位:写实、全面、极端,兼具营销的感性与夸张。

上海宝钢

专营店市场部经理的一天

前提三:告别单兵时代-领导精炼的“小团伙”

1、整合营销与竞争,专营店市场部“团伙化”成为必然。 2、缺人怎末办:战争增员,永远是能打、善打、打胜的连队。 3、客观规律:长久的生意没有侥幸!前提是你理解什么是“生意”。 4、人从哪里来:不轻易接收、不轻易放弃。 5、以专营店需求为特点,因事设人,人尽其事。 6、PPT最后面:如何建设稳定、有战斗力的团队。

运营管理11版课后答案xls

运营管理11版课后答案xls概述本文档为《运营管理11版课后答案xls》的答案文档。

该文档以xls格式呈现,为运营管理课程的学习者提供了课后练习题的答案。

运营管理是管理学科中的一个重要领域,旨在研究如何高效地组织和管理产品、服务和供应链。

课程的重点在于培养学生的运营管理能力,并提供解决实际问题的方法和工具。

内容该文档的主要内容是《运营管理11版》教材中所包含的课后练习题的答案。

包括以下章节的答案:1.运作与决策2.产能管理3.库存管理4.供应链管理5.产品和服务设计6.质量管理7.流程分析与改进8.项目管理9.管理可持续性10.服务运营管理11.运营策略12.预测与需求管理13.资本预算14.管理信息系统每个章节的答案都按照题目的顺序排列,并提供了详细的解答过程。

通过阅读答案,学习者们可以更好地理解课程内容,巩固所学知识,并在课后练习中获得反馈。

使用方法学习者可以通过下载该文档,并使用xls文件阅读软件(如Microsoft Excel)打开。

在每个章节中,学习者可以找到对应的答案,并逐一检查自己的练习成果。

对于某些题目,可能需要进行计算或分析。

在这种情况下,答案文档还提供了相应的计算过程或解题思路,以帮助学习者更好地理解和掌握解题方法。

学习者应该根据自己的实际情况,选择适合的学习方法,并在必要时参考教材中的相关部分,以便更好地理解和应用运营管理的概念和技巧。

总结本文档提供了《运营管理11版课后答案xls》,为学习者提供了复习和巩固运营管理知识的便利工具。

通过仔细研究和分析该文档中的答案,并进行适当的实践和练习,学习者可以更好地掌握运营管理的概念和技能,并在实际工作中应用所学的知识。

请注意,这个文档仅提供了答案,并不能代替真正的学习和练习。

学习者应该以教材为主要参考,逐步学习和理解运营管理的各个方面,并通过练习和实践来巩固所学知识。

希望本文档对学习者们在运营管理学习中起到一定的指导作用,并为他们的学习和发展提供有价值的帮助。

智慧树运营管理课后答案

智慧树运营管理课后答案1. 简介本文是智慧树课程《运营管理》的课后答案。

运营管理是管理学的重要分支,旨在帮助企业有效组织、规划和控制生产过程,以提高生产效率并提供高质量的产品和服务。

2. 课后答案以下是智慧树课程《运营管理》中各章节的课后答案:第一章:运营管理导论1.运营管理是指企业对生产系统和分销系统进行规划、组织、实施和控制的管理活动。

2.运营管理的目标是提高生产效率、提供高质量的产品和服务、降低成本并满足顾客需求。

3.运营管理的主要职能包括生产计划和控制、库存管理、供应链管理、质量管理等。

第二章:产品和服务设计1.产品设计是指确定产品的功能、特性和性能,并为其提供合适的外观和包装。

2.服务设计是指确定服务的特性、流程和交付方式,并为其提供合适的服务环境和设施。

3.产品和服务设计的目标是满足顾客需求、提高产品价值和降低生产成本。

第三章:过程设计和分析1.过程设计是指确定产品或服务的生产流程和操作步骤。

2.过程分析是指研究和改进生产过程,以提高生产效率和质量。

3.过程设计和分析的工具和技术包括流程图、价值流图、工艺分析和工作测量等。

第四章:物料管理和供应链管理1.物料管理是指对物料的采购、储存和使用进行有效管理。

2.供应链管理是指对供应商、生产商和分销商之间的物流、信息流和资金流进行协调和管理。

3.物料管理和供应链管理的目标是降低成本、提高响应速度和提供优质的产品和服务。

第五章:质量管理和绩效评价1.质量管理是指通过一系列控制和改进措施,确保产品和服务的质量符合顾客的要求和期望。

2.绩效评价是指对企业运营绩效进行量化和评估,以判断是否达到预期目标。

3.质量管理和绩效评价的工具和技术包括质量控制图、质量成本、平衡计分卡等。

3. 总结本文总结了智慧树课程《运营管理》中各章节的课后答案。

通过学习运营管理,我们可以了解企业如何通过有效组织、规划和控制生产过程,提高生产效率、降低成本并提供高质量的产品和服务。

运营管理参考答案大全

运营管理参考答案大全一、概述运营管理是指组织和协调企业各项运营活动,以实现企业的运营目标。

它涉及到生产制造、供应链管理、质量管理、市场推广、客户服务等多个方面。

本文将对运营管理的相关问题进行解答,为运营管理人员提供参考答案。

二、生产制造1. 生产计划生产计划是指根据市场需求和生产能力制定的生产安排和时间表。

以下是一些制定生产计划的方法: - 需求预测:通过市场调研和历史数据分析,预测未来的需求量。

- 产能评估:评估企业的生产能力,包括设备、人员以及工艺技术的能力。

- 生产调度:根据需求和产能,安排合理的生产序列和时间表。

2. 生产控制生产控制是指对生产过程进行监控和调整,确保生产按照计划进行。

以下是一些生产控制的方法: - 进度跟踪:对每个生产环节进行监控,及时发现并解决生产中的问题。

- 质量管理:建立质量控制体系,确保产品符合技术要求和质量标准。

- 库存管理:合理控制原材料和成品的库存,避免库存积压和缺货情况。

3. 成本控制成本控制是指降低生产成本,提高企业盈利能力。

以下是一些成本控制的方法:- 采购优化:选择合适的供应商,采购成本低且质量可靠的原材料和设备。

- 生产效率:提高生产效率,降低单位产品的生产成本。

- 物流管理:优化供应链管理,减少物流成本。

三、供应链管理1. 供应商选择供应商选择是指根据供应商的能力和资源,选择合适的供应商合作。

以下是一些供应商选择的要点: - 供应商评估:评估供应商的财务状况、生产能力、技术水平等。

- 供应商合作:与供应商建立长期合作关系,提高合作效率和稳定性。

- 供应商绩效评估:定期评估供应商的绩效,对合作关系进行优化和调整。

物流管理是指优化物流流程,将产品从生产到销售的过程中的物流环节进行有效管理。

以下是一些物流管理的方法: - 仓储管理:优化仓库布局,减少仓储成本和物流时间。

- 运输管理:选择合适的运输方式和运输商,提高物流效率。

- 供应链信息系统:建立供应链信息系统,实现物流信息的实时监控和分析。

运营管理第7版课后案例

运营管理第7版课后案例案例一:优化生产线背景某电子产品制造公司在生产线上遇到了一些问题,导致生产效率低下和产品质量不稳定。

为了解决这些问题,公司决定进行生产线的优化。

问题分析经过调查和分析,公司发现以下几个问题导致了低效率和不稳定的产品质量:1. 生产线上的某些工序存在时间重叠,导致资源浪费和生产延误。

2. 生产线上的设备老化,导致维护和修理频繁,影响了生产效率。

3. 生产线上的员工技能不足,不熟悉操作流程,导致生产出的产品质量不稳定。

解决方案为了优化生产线,公司采取了以下措施: 1. 重新规划生产线的工序,避免时间重叠,提高资源利用率。

2. 更新和维修设备,确保设备的正常运行,减少维护和修理时间。

3. 培训员工,提高他们的专业技能和操作流程的熟悉程度,以确保产品质量稳定。

实施效果经过一段时间的实施,生产线的效率得到了明显的提高。

具体表现在以下几个方面: 1. 生产延误现象得到了明显改善,产品的生产周期大大缩短。

2. 维护和修理频率显著降低,设备故障率大幅减少。

3. 产品质量稳定,不合格品率明显下降。

案例二:供应链管理优化背景一家服装品牌公司在供应链管理方面遇到了一些问题,导致了库存过高和交付延迟的情况。

为了解决这些问题,公司决定对供应链进行优化。

问题分析通过对供应链的调查和分析,公司发现以下几个问题导致了库存过高和交付延迟的情况: 1. 与供应商的沟通不充分,导致订货周期长和供货不稳定。

2. 公司内部各部门之间的协调不够,导致交付计划无法准时执行。

3. 库存管理不科学,缺乏对市场需求的准确预测,导致库存过高和陈旧化。

解决方案为了优化供应链管理,公司采取了以下措施: 1. 与供应商建立密切的合作关系,加强沟通和信息共享,缩短订货周期。

2. 内部各部门加强协作,建立交付计划,确保准时交付。

3. 优化库存管理,引入先进的库存管理系统,根据市场需求进行精确预测,控制库存水平。

实施效果经过供应链管理优化的实施,公司取得了以下成果: 1. 供货稳定性得到提高,供应商配合度较以前有了显著的增加。

运营经理考试试题(含答案)

运营经理考试试题(含答案)一、选择题1. 运营经理的主要职责是:- A. 确定业务发展战略- B. 管理供应链- C. 研究市场趋势- D. 招募员工- 答案:A2. 下列哪个因素对于运营效率是至关重要的:- A. 资金- B. 设备- C. 人力资源- D. 市场需求- 答案:C3. 运营经理需要掌握的核心能力是:- A. 技术能力- B. 沟通能力- C. 人际关系能力- D. 财务能力- 答案:B二、简答题1. 简要描述供应链管理的重要性。

供应链管理是指通过协调和优化物流、运输、仓储、采购等各个环节,从供应商到客户的全过程进行有效管理。

它的重要性体现在以下几个方面:- 提高供应链效率:通过优化供应链各个环节的协调与配合,可以减少物流时间和成本,提高运营效率。

- 降低库存:通过合理的需求预测和库存管理,可以减少库存积压和资金占用。

- 提升客户满意度:通过及时交付和提供可靠的产品或服务,可以增强客户满意度,提升竞争力。

- 风险管理:通过建立弹性和可靠的供应链网络,可以降低风险,并提供灵活的应对措施。

2. 运营经理在制定业务发展战略时应考虑哪些因素?制定业务发展战略时,运营经理应考虑以下因素:- 市场趋势:了解市场的需求、竞争情况、潜在机会等,以及识别和把握市场变化。

- 公司资源:评估公司的人力资源、财务资源、技术资源等,确定在业务发展中能够利用和整合的资源。

- 目标设定:制定明确的发展目标和指标,包括市场份额、销售额等,以便于保持战略的一致性和判断业绩。

- 技术创新:了解和运用新的技术和工具,以提升运营效率和产品质量。

- 竞争优势:确定和发展公司的核心竞争优势,以在市场中取得竞争优势。

以上答案仅供参考,具体情况可根据实际情况进行调整和补充。

运营管理课后习题答案(供参考)

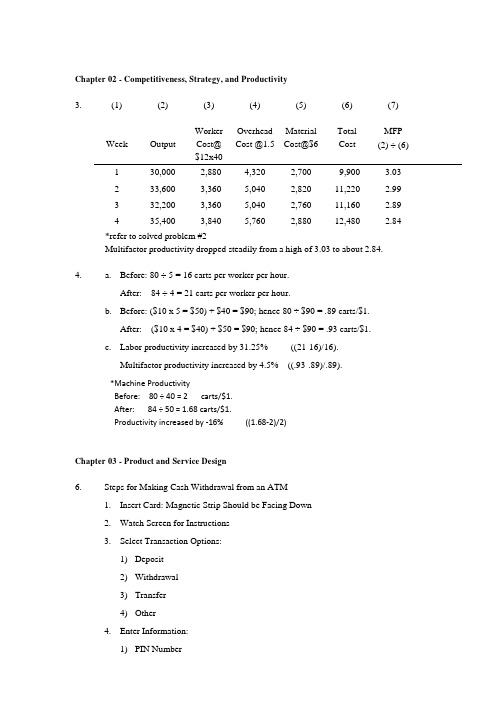

Chapter 02 - Competitiveness, Strategy, and Productivity3. (1) (2) (3) (4) (5) (6) (7)Week Output WorkerCost@$12x40OverheadCost @MaterialCost@$6TotalCostMFP(2) ÷ (6)1 30,000 2,880 4,320 2,700 9,9002 33,600 3,360 5,040 2,820 11,2203 32,200 3,360 5,040 2,760 11,1604 35,400 3,840 5,760 2,880 12,480*refer to solved problem #2Multifactor productivity dropped steadily from a high of to about .4. a. Before: 80 ÷ 5 = 16 carts per worker per hour.After: 84 ÷ 4 = 21 carts per worker per hour.b. Before: ($10 x 5 = $50) + $40 = $90; hence 80 ÷ $90 = .89 carts/$1.After: ($10 x 4 = $40) + $50 = $90; hence 84 ÷ $90 = .93 carts/$1.c. Labor productivity increased by % ((21-16)/16).Multifactor productivity increased by % ((./.89).*Machine ProductivityBefore: 80 ÷ 40 = 2 carts/$1.After: 84 ÷ 50 = carts/$1.Productivity increased by -16% (/2)Chapter 03 - Product and Service Design6. Steps for Making Cash Withdrawal from an ATM1. Insert Card: Magnetic Strip Should be Facing Down2. Watch Screen for Instructions3. Select Transaction Options:1) Deposit2) Withdrawal3) Transfer4) Other4. Enter Information:1) PIN Number2) Select a Transaction and Account3) Enter Amount of Transaction5. Deposit/Withdrawal: 1) Deposit —place in an envelope (which you’ll find near or in the ATM) andinsert it into the deposit slot2) Withdrawal —lift the “Withdrawal Door,” being careful to remove all cash6. Remove card and receipt (which serves as the transaction record)8.Chapter 04 - Strategic Capacity Planning for Products and Services2. %80capacityEffective outputActual Efficiency ==Actual output = .8 (Effective capacity) Effective capacity = .5 (Design capacity) Actual output = (.5)(.8)(Effective capacity) Actual output = (.4)(Design capacity) Actual output = 8 jobs Utilization = .4capacityDesign outputActual =n Utilizatiojobs 204.8capacity Effective output Actual Capacity Design ===10. a. Given: 10 hrs. or 600 min. of operating time per day.250 days x 600 min. = 150,000 min. per year operating time.Total processing time by machineProductABC 1 48,000 64,000 32,000 2 48,000 48,000 36,000 3 30,000 36,000 24,000 460,000 60,000 30,000 Total 186,000208,000122,000machine181.000,150000,122machine 238.1000,150000,208machine224.1000,150000,186≈==≈==≈==C B A N N NYou would have to buy two “A” machines at a total cost of $80,000, or two “B” machines at a total cost of $60,000, or one “C” machine at $80,000.b.Total cost for each type of machine:A (2): 186,000 min ÷ 60 = 3,100 hrs. x $10 = $31,000 + $80,000 = $111,000B (2) : 208,000 ÷ 60 = 3, hrs. x $11 = $38,133 + $60,000 = $98,133 C(1): 122,000 ÷ 60 = 2, hrs. x $12 = $24,400 + $80,000 = $104,400Buy 2 Bs —these have the lowest total cost.Chapter 05 - Process Selection and Facility Layout3.Desired output = 4Operating time = 56 minutesunit per minutes 14hourper units 4hourper minutes 65output Desired time Operating CT ===Task # of Following tasksPositional WeightA 4 23B 3 20C 2 18D 3 25E 2 18F 4 29G 3 24H 1 14 I5a. First rule: most followers. Second rule: largest positional weight.Assembly Line Balancing Table (CT = 14)b. First rule: Largest positional weight.Assembly Line Balancing Table (CT = 14)c. %36.805645stations of no. x CT time Total Efficiency ===4. a. l.2. Minimum Ct = minutesTask Following tasksa 4b 3c 3d 2e 3f 2g 1h3. percent 54.11)3.1(46.CT x N time)(idle percent Idle ==∑=4. 420 min./day 323.1 ( 323)/1.3 min./OT Output rounds to copiers day CT cycle=== b. 1. inutes m 3.224.6N time Total CT ,6.4 time Total ==== 2. Assign a, b, c, d, and e to station 1: minutes [no idle time]Assign f, g, and h to station 2: minutes3. 420182.6 copiers /2.3OT Output day CT ===4.420 min./dayMaximum Ct is 4.6. Output 91.30 copiers /4.6 min./day cycle==7.Chapter 06 - Work Design and Measurement3. Element PR OT NT AF jobST1 .90 .46 .414 .4762 .853 .83 .913 4Total8. A = 24 + 10 + 14 = 48 minutes per 4 hours.min 125.720.11x70.5ST .min 70.5)95(.6NT 20.24048A =-=====9. a. Element PR OT NT A ST12 .83 .9553.56.588.676b.01.A 00.2z 034.s 83.x ==== 222(.034)67.12~68.01(.83)zs n observations ax ⎛⎫⎛⎫===⎪ ⎪⎝⎭⎝⎭c. e = .01 minutes 47 to round ,24.4601.)034(.2e zs n 22=⎪⎭⎫⎝⎛=⎪⎭⎫ ⎝⎛=Chapter 07- Location Planning and Analysis1. Factor Local bank Steel mill Food warehouse Public school1. Convenience forcustomers H L M–H M–H2. Attractiveness ofbuilding H L M M–H3. Nearness to rawmaterials L H L M4. Large amounts ofpower L H L L5. Pollution controls L H L L6. Labor cost andavailability L M L L7. Transportationcosts L M–H M–H M8. Constructioncosts M H M M–HLocation (a) Location (b)4. Factor A B C Weight A B C1. Business Services 9 5 5 2/9 18/9 10/9 10/92. Community Services 7 6 7 1/9 7/9 6/9 7/93. Real Estate Cost 3 8 7 1/9 3/9 8/9 7/94. Construction Costs 5 6 5 2/9 10/9 12/9 10/95. Cost of Living 4 7 8 1/9 4/9 7/9 8/96. Taxes 5 5 5 1/9 5/9 5/9 4/97. Transportation 6 7 8 1/9 6/9 7/9 8/9Total 39 44 45 53/9 55/9 54/9 Each factor has a weight of 1/7.a. Composite Scores 39 44 45 7 7 7B orC is the best and A is least desirable.b. Business Services and Construction Costs both have a weight of 2/9; the other factors eachhave a weight of 1/9.5 x + 2 x + 2 x = 1 x = 1/9c. Composite ScoresA B C 53/9 55/9 54/9B is the best followed byC and then A.5.Locationx yA 3 7B 8 2C 4 6D 4 1E 6 4Totals 25 20-x =∑x i= 25 = -y =∑y i= 20 = n 5 n 5Hence, the center of gravity is at (5,4) and therefore the optimal location.Chapter 08 - Management of Quality1. ChecksheetWork Type FrequencyLube and Oil 12Brakes 7Tires 6Battery 4Transmission 1Total 30ParetoLube & Oil Brakes Tires Battery Trans.2 .The run charts seems to show a pattern of errors possibly linked to break times or the end of the shift. Perhaps workers are becoming fatigued. If so, perhaps two 10 minute breaks in the morning and again in the afternoon instead of one 20 minute break could reduce some errors. Also, errors are occurring during the last few minutes before noon and the end of the shift, and those periods should also be given management’s attention.4break lunch break3 2 1 0• • •• • • ••• • • ••••••• ••• •• • •• • •••Chapter 9 - Quality Control4. Sample Mean Range1Mean Chart: =X ± A 2-R = ± 2 = ±3UCL = , LCL =4 Range Chart: UCL = D 4-R = = 5LCL = D 3-R = 0 = 06[Both charts suggest the process is in control: Neither has any points outside the limits.]6. n = 200 Control Limits = np p p )1(2-±Thus, UCL is .0234 and LCL becomes 0.Since n = 200, the fraction represented by each data point is half the amount shown. ., 1 defective = .005, 2 defectives = .01, etc.Sample 10 is too large.7. 857.714110c ==Control limits: 409.8857.7c 3c ±=± UCL is , LCL becomes 0.All values are within the limits.14. Let USL = Upper Specification Limit, LSL = Lower Specification Limit,X = Process mean, σ = Process standard deviationFor process H:}{capablenot ,0.193.93.04.1 ,938.min 04.1)32)(.3(1516393.)32)(.3(1.14153<===-=σ-=-=σ-pk C X USL LSL X 0096.)200(1325==p 0138.0096.200)9904(.0096.20096.±=±=For process K:.1}17.1,0.1min{17.1)1)(3(335.3630.1)1)(3(30333===-=σ-=-=σ- C X USL LSL X pk Assuming the minimum acceptable pk C is , since < , the process is not capable.For process T:33.1}33.1,67.1min{33.1)4.0)(3(5.181.20367.1)4.0)(3(5.165.183===-=σ-=-=σ- C X USL LSL X pk Since = , the process is capable.Chapter 10 - Aggregate Planning and Master Scheduling7. a.No backlogs are allowedPeriodForecast Output Regular Overtime Subcontract Output - Forecast Inventory Beginning Ending Average Backlog Costs: Regular Overtime Subcontract Inventory Totalb.Level strategyPeriodForecastOutputRegularOvertimeSubcontractOutput - ForecastInventoryBeginningEndingAverageBacklogCosts:RegularOvertimeSubcontractInventoryBacklogTotal8.PeriodForecastOutputRegularOvertimeSubcontractOutput- ForecastInventoryBeginningEndingAverageBacklogCosts:RegularOvertimeSubcontractInventoryBacklogTotalChapter 11 - MRP and ERP1. a. F: 2 G: 1 H: 1J: 2 x 2 = 4 L: 1 x 2 = 2 A: 1 x 4 = 4D: 2 x 4 = 8 J: 1 x 2 = 2 D: 1 x 2 = 2Totals: F = 2; G = 1; H = 1; J = 6; D = 10; L = 2; A = 4b.4.MasterSchedule10. Week 1 2 3 4Material 40 80 60 70Week 1 2 3 4Labor hr. 160 320 240 280Mach. hr. 120 240 180 210a. Capacity utilizationWeek 1 2 3 4Labor % % 80% %Machine 60% 120% 90% 105%b. C apacity utilization exceeds 100% for both labor and machine in week 2, and formachine alone in week 4.Production could be shifted to earlier or later weeks in which capacity isunderutilized. Shifting to an earlier week would result in added carrying costs;shifting to later weeks would mean backorder costs.Another option would be to work overtime. Labor cost would increase due toovertime premium, a probable decrease in productivity, and possible increase inaccidents.Chapter 12 - Inventory Management2. The following table contains figures on the monthly volume and unit costs for a random sample of 16 items for a list of 2,000 inventory items.a. See table.b. To allocate control efforts.c. It might be important for some reason other than dollar usage, such as cost of astockout, usage highly correlated to an A item, etc.3. D = 1,215 bags/yr. S = $10 H = $75a. bags HDS Q 187510)215,1(22===b. Q/2 = 18/2 = 9 bagsc.orders ordersbags bags Q D 5.67/ 18 215,1== d . S QD H 2/Q TC +=350,1$675675)10(18215,1)75(218=+=+=e. Assuming that holding cost per bag increases by $9/bag/yearQ ==84)10)(215,1(217 bags71.428,1$71.714714)10(17215,1)84(217=+=+=TCIncrease by [$1, – $1,350] = $4.D = 40/day x 260 days/yr. = 10,400 packagesS = $60 H = $30a. oxes b 20496.2033060)400,10(2H DS 2Q 0====b. S QD H 2Q TC +=82.118,6$82.058,3060,3)60(204400,10)30(2204=+=+=c. Yesd. )60(200400,10)30(2200TC 200+=TC 200 = 3,000 + 3,120 = $6,1206,120 – 6, (only $ higher than with EOQ, so 200 is acceptable.)7.H = $2/month S = $55D 1 = 100/month (months 1–6)D 2 = 150/month (months 7–12)a. 16.74255)100(2Q :D H DS2Q 010===83.90255)150(2Q :D 02==b. The EOQ model requires this.c. Discount of $10/order is equivalent to S – 10 = $45 (revised ordering cost)1–6 TC74 = $180$)45(150100)2(2150TC 145$)45(100100)2(2100TC *140$)45(50100)2(250TC 15010050=+==+==+=7–12 TC 91 =$195$)45(150150)2(2150TC *5.167$)45(100150)2(2100TC 185$)45(50150)2(250TC 15010050=+==+==+=10. p = 50/ton/day u = 20 tons/day200 days/yr.S = $100 H = $5/ton per yr.a. bags] [10,328 tons 40.5162050505100)000,4(2u p p H DS 2Q 0=-=-=b. ]bags 8.196,6 .approx [ tons 84.309)30(504.516)u p (P Q I max ==-=Average is92.154248.309:2I max =tons [approx. 3,098 bags] c. Run length =days 33.10504.516P Q == d. Runs per year = 8] approx .[ 7.754.516000,4QD == e. Q ' =TC =S QD H 2I max + TC orig. = $1, TC rev. = $Savings would be $D= 20 tons/day x 200 days/yr. = 4,000 tons/yr.15. Range PHQ D = 4,900 seats/yr. 0–999 $ $ 495 H = .4P 1,000–3,999 497 NF S = $50 4,000–5,999 500 NF 6,000+503 NFCompare TC 495 with TC for all lower price breaks:TC 495 =495 ($2) + 4,900($50) + $(4,900) = $25,490 2 495 TC 1,000 = 1,000 ($ + 4,900($50) + $(4,900) = $25,4902 1,000 TC 4,000 = 4,000 ($ + 4,900($50) + $(4,900) = $27,9912 4,000 TC 6,000 = 6,000 ($ + 4,900($50) + $(4,900) = $29,6262 6,000Hence, one would be indifferent between 495 or 1,000 units 22. d = 30 gal./day ROP = 170 gal. LT = 4 days,ss = Z σd LT = 50 gal Risk = 9% Z = Solving, σd LT = 3% Z = , ss= x = gal.Chapter 13 - JIT and Lean Operations1. N = ?N = DT(1 + X)D = 80 pieces per hourC T = 75 min. = hr. = 80 = 3C = 45 45X = .35QuantityTC4. The smallest daily quantity evenly divisible into all four quantities is 3. Therefore, usethree cycles.Product Daily quantity Units per cycleA 21 21/3 = 7B 12 12/3 = 4C 3 3/3 = 1D 15 15/3 = 55.a. Cycle 1 2 3 4A 6 6 5 5B 3 3 3 3C 1 1 1 1D 4 4 5 5E 2 2 2 2 b. Cycle 1 2A 11 11B 6 6C 2 2D 8 8E 4 4c. 4 cycles = lower inventory, more flexibility2 cycles = fewer changeovers7. Net available time = 480 – 75 = 405. Takt time = 405/300 units per day = minutes. Chapter 15 - Scheduling6. a. FCFS: A–B–C–DSPT: D–C–B–AEDD: C–B–D–ACR: A–C–D–BFCFS: Job time Flow time Due date DaysJob (days) (days) (days) tardyA 14 14 20 0B 10 24 16 8C 7 31 15 16D 6 37 17 2037 106 44SPT: Job time Flow time Due date Days Job (days) (days) (days) tardyD 6 6 17 0C 7 13 15 0B 10 23 16 7A 14 37 20 1737 79 24EDD:Job D has the lowest critical ratio therefore it is scheduled next and completed on day 27.b.ardi Flow time Average flow time Number of jobs Days tardy Average job t ness Number of jobs Flow timeAverage number of jobs at the center Makespan==∑=FCFS SPT EDD CRc. SPT is superior.9.Thus, the sequence is b-a-g-e-f-d-c.。

《运营管理》课后习题答案

Chapter 02 — Competitiveness, Strategy, and Productivity3. (1) (2) (3) (4) (5)(6)(7)Week Output WorkerCost@$12x40OverheadCost @1。

5MaterialCost@$6TotalCostMFP(2)÷(6)1 30,000 2,880 4,320 2,700 9,900 3。

032 33,600 3,360 5,040 2,820 11,220 2。

993 32,200 3,360 5,040 2,760 11,160 2。

894 35,400 3,840 5,760 2,880 12,480 2.84*refer to solved problem #2Multifactor productivity dropped steadily from a high of 3。

03 to about 2.84.4。

a。

Before:80 ÷ 5 = 16 carts per worker per hour.After:84 ÷ 4 = 21 carts per worker per hour。

b。

Before:($10 x 5 = $50)+ $40 = $90;hence 80 ÷ $90 = 。

89 carts/$1。

After: ($10 x 4 = $40)+ $50 = $90;hence 84 ÷ $90 = .93 carts/$1。

c. Labor productivity increased by 31.25% ((21-16)/16).Multifactor productivity increased by 4。

5% ((。

93—。

89)/.89).*Machine ProductivityBefore: 80 ÷ 40 = 2 carts/$1.After:84 ÷ 50 = 1.68 carts/$1。

运营管理课后例题及答案

运营管理课后例题及答案1. 问题描述在运营管理课程中,学生通常会遇到各种实际案例来帮助他们理解并应用所学的概念和理论。

本文将提供一些运营管理课后例题,并附带详细的答案解析,帮助读者更好地理解和应用运营管理的知识。

2. 例题1题目:某工厂通过三个生产车间进行生产,每个车间的生产能力如下:•车间A:每小时生产100个产品•车间B:每小时生产200个产品•车间C:每小时生产150个产品工厂目前的订单量是500个产品,请计算完成订单所需的最短时间。

答案解析:首先,我们需要计算每个车间完成订单所需的时间:•车间A:500个产品 / 100个产品/小时 = 5小时•车间B:500个产品 / 200个产品/小时 = 2.5小时•车间C:500个产品 / 150个产品/小时 = 3.33小时由于我们需要同时考虑三个车间的生产时间,所以我们选择最长的生产时间作为总体完成时间。

在本例中,车间A需要5小时来完成订单,所以整个工厂完成订单所需的最短时间是5小时。

3. 例题2题目:某公司通过三种供应商购买原材料,每个供应商的价格和供应能力如下:•供应商A:每单位价格100元,供应能力1000单位•供应商B:每单位价格120元,供应能力800单位•供应商C:每单位价格150元,供应能力1200单位公司目前需要订购2000单位的原材料,请问应该选择哪些供应商以使采购成本最低?答案解析:我们需要计算每个供应商所需的总采购成本,并选择采购成本最低的供应商。

•供应商A:2000单位 × 100元/单位 = 200,000元•供应商B:2000单位 × 120元/单位 = 240,000元•供应商C:2000单位 × 150元/单位 = 300,000元根据计算结果,我们可以看到供应商A的总采购成本最低,因此我们应该选择供应商A来订购原材料,以使采购成本最低。

4. 例题3题目:某公司生产两种不同型号的产品,产品A和产品B。

运营管理测试答案及答案

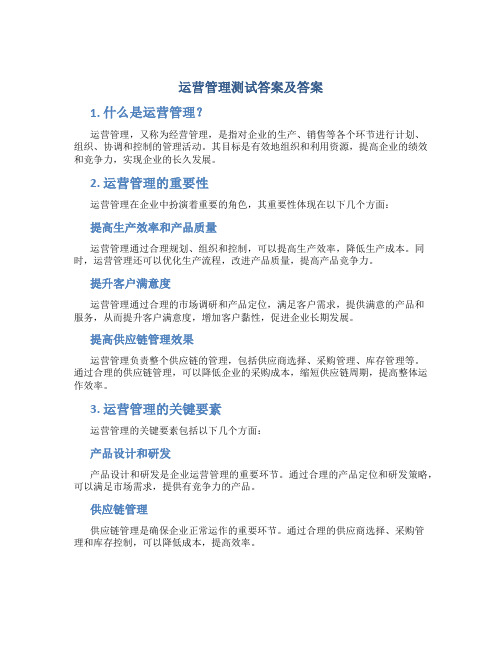

运营管理测试答案及答案1. 什么是运营管理?运营管理,又称为经营管理,是指对企业的生产、销售等各个环节进行计划、组织、协调和控制的管理活动。

其目标是有效地组织和利用资源,提高企业的绩效和竞争力,实现企业的长久发展。

2. 运营管理的重要性运营管理在企业中扮演着重要的角色,其重要性体现在以下几个方面:提高生产效率和产品质量运营管理通过合理规划、组织和控制,可以提高生产效率,降低生产成本。

同时,运营管理还可以优化生产流程,改进产品质量,提高产品竞争力。

提升客户满意度运营管理通过合理的市场调研和产品定位,满足客户需求,提供满意的产品和服务,从而提升客户满意度,增加客户黏性,促进企业长期发展。

提高供应链管理效果运营管理负责整个供应链的管理,包括供应商选择、采购管理、库存管理等。

通过合理的供应链管理,可以降低企业的采购成本,缩短供应链周期,提高整体运作效率。

3. 运营管理的关键要素运营管理的关键要素包括以下几个方面:产品设计和研发产品设计和研发是企业运营管理的重要环节。

通过合理的产品定位和研发策略,可以满足市场需求,提供有竞争力的产品。

供应链管理供应链管理是确保企业正常运作的重要环节。

通过合理的供应商选择、采购管理和库存控制,可以降低成本,提高效率。

生产计划与控制生产计划与控制是运营管理的核心环节。

通过合理制定生产计划,合理分配资源,保证生产的顺利进行。

质量管理质量管理是保证产品质量的重要环节。

通过建立严格的质量管理体系,进行质量控制和持续改进,确保产品质量符合标准。

供应商和客户关系管理供应商和客户关系管理是运营管理中不可忽视的环节。

通过与供应商和客户建立良好的合作关系,建立互信,共同发展。

4. 运营管理测试答案根据题目的要求,以下是运营管理测试的答案及相应解析。

题目一问:请简述运营管理的定义和重要性。

答:运营管理是对企业的生产、销售等各个环节进行计划、组织、协调和控制的管理活动。

其重要性体现在提高生产效率和产品质量、提升客户满意度以及提高供应链管理效果等方面。

运营管理参考答案

3.34

设备

2.46

2.87

3.42

4.07

合计

人员

4.92

5.74

6.84

8.14

2. 贝思·蔡恩医院从加利福尼亚州政府得到初步认证成为心脏移植中心。但是,医院必须

非常仔细地完成 18 例心脏移植手术,并且不收病人费用。刚完成的第一例移植手术用

了 30 个小时。基于有关研究规定,该医院估计他将遵循 80%的学习曲线。估计他完成

11

12

14

风味型

瓶装/万瓶 8

9

10

11

两条生产线未来 4 年 的需求量。可以选用

表 2 两条生产线未来 4 年的需求量

的设备如下:

年份

1

2

3

4

袋装/万袋

15

17

20

24

(1)年生产能力为

10 万袋的袋装灌装机,每

瓶装/万瓶

11.5

14

17

20

台设备由 2 个工人操作。

(2)年生产能力为 12 万瓶的瓶装灌装机,每台设备由 2 个工人操作。

因此,权重 ω7 应该在什么范围内取值为 0 < ω7 < 14 。

3. 对于一个藤椅编织者来说,有 3 个 地区可用于制造工厂的厂址,这 3 个地区的固定成本和变动成本如表 3。(1)当产量在什么范围内时,3 个地区分别是最理想的区位选择? (2)当产量为 200 件时,那个地区

表 3 生产成本汇总表 单位:美元 地区 每年固定成本 每件产品变动成本

第五章 选址规划

1. 某地消防部门决定建造新的消防车库。考虑到 5 项主要因素,主管官员最终选择了 3

个备选地址,评分值如表所示。(1)哪个地址更优?(2)如果把“靠近主干道”的权重

管理信息系统课后案例-销售主管的一天

案例:销售主管的一天案例讨论:1.在李庆一天的生活中,他遇到、使用了哪些管理信息系统?你能从这些系统的信息处理方式分析它们有哪些特点?请设想一下,如何对其中的一些系统进行改进,增加它们的功能?2.你能否再举一些在日常生活和工作中所遇到的管理信息系统?前言:管理信息系统的概念管理信息系统——是一个以人为主导,利用计算机硬件、软件、网络通信设备以及其他办公设备,进行信息的收集、传输、加工、储存、更新和维护,以提高企业的竞争优势,改善企业的效益和效率为目的,支持企业的高层决策、中层控制、基层运作的集成化的人机系统。

案例分析:第一题(1.1)管理信息系统1.他打开手机,收到定制的气象预报。

(利用手机设备,收集信息)2.他进公司大门,用公司身份证卡打卡。

(利用人力资源管理系统记录、收集、更新信息)3.他打开计算机,进入销售管理信息系统,打印销售表。

(利用计算机,打印机加工信息)4.他用email给外地代理商发送要求增加发送信函并转发给成品库主管。

(利用邮件以及系统的短信发送功能,传输信息)5.目前公司拥有的销售系统便于销售人员在任何地方输入、查询客户资料、库存资料,并汇总销售数据。

(利用销售系统,收集、存储信息)6.将报告制成幻灯片(利用office软件,加工信息)7.演示营销管理决策支持系统(利用营销管理系统支持系统,收集、加工信息)8.搜索与公司产品有关的市场及竞争对手情况,并看当天的一些重要新闻和已经收盘的股市情况(利用网络,收集信息)9.利用信用卡在超市POS机上刷卡消费。

(利用信用卡、pos机,记录、收集信息)(1.2)特点1管理信息系统特点:⑴管理信息系统面向组织内各层次人员,包括基层生产与操作人员,中层管理人员,高层管理人员。

⑵以提高组织整体的经营效益为目标。

⑶由多个子系统构成的集成化人—机系统。

2人力资源管理系统特点:机器控制管理员工上下班时间,提高了办公事务效率以及对员工的工资分析,人员流动、工资率、教育情况和同行业进行比较。

运营管理案例-运营经理的一天-(参考答案)

[案例1]运营经理的一天Frederic Godé是法国最大的面包店BonPain的运营主管。

BonPain 位于奥尔良,为整个欧洲的超市供应冷冻半烘制法国面包和法式蛋糕(精美的面粉糕饼,往往内含水果、坚果或是果酱)。

发售之后,这些食品在店内经解冻和重新烘制,为挑剔的欧洲顾客提供香气扑鼻、口感新鲜的传统法式产品。

BonPain 销量最大的产品是各种狭长的面包(法棒面包) ,这些面包在三条产量很高的专用生产线上制作、烘烤,然后进入冷冻仓库。

即使是这种简单的法棒面包也有很多种配方和包装要求,所以这些生产线每一班都要调整好几次以符合这些要求。

至于那些产量较低的、更为复杂的法式蛋糕和特殊的面包则要分批制作,手工组合,然后进入烤炉和冷冻间。

全部产品种类达600个存货单位(SKUs) ,其中大多数都是大包装产品,保存在BonPain 的冷冻仓库里,保存时间最长可达四个星期。

公司还有规模相对较小、柔性很强的厨房,在那里,经验丰富的厨师精心研制新产品,他们对整个生产过程中所使用的材料和流程都十分了解。

如果有的超市要求获得某种具有吸引力的、美味的新产品的供应,这一机制就能发挥作用,成为"赢得订单"的重要武器。

近来, Frederic Godé参加了由一个大型国际食品制造集团的人力资源部组织的时间管理课程,该集团一年前收购了BonPain公司。

为了将学习这个课程的心得用于工作之中,追踪自己日常工作的复杂性和多变性, Frederic决定在工作的时候带着一个录音机,记录下他一天里的实际工作。

他选择了十月中旬的一个周三,这是他工作生活中很典型的一天。

然后,他的秘书将磁带记录的内容详细地转录如下:7:55抵达公司,停车,走到办公室。

8: 00—8: 15查看电子邮件,这些邮件包括:·昨天产出情况的生产报告。

(很明显低于预定目标!)[1]·上周的质量报告。

遗憾的是,废料水平高于平均水准。

《运营管理》课后习题答案

Chapter 02 - Competitiveness, Strategy, and Productivity3. (1) (2) (3) (4) (5) (6) (7)Week Output WorkerCost@$12x40OverheadCost @1.5MaterialCost@$6TotalCostMFP(2) ÷ (6)1 30,000 2,880 4,320 2,700 9,900 3.032 33,600 3,360 5,040 2,820 11,220 2.993 32,200 3,360 5,040 2,760 11,160 2.894 35,400 3,840 5,760 2,880 12,480 2.84*refer to solved problem #2Multifactor productivity dropped steadily from a high of 3.03 to about 2.84.4. a. Before: 80 ÷ 5 = 16 carts per worker per hour.After: 84 ÷ 4 = 21 carts per worker per hour.b. Before: ($10 x 5 = $50) + $40 = $90; hence 80 ÷ $90 = .89 carts/$1.After: ($10 x 4 = $40) + $50 = $90; hence 84 ÷ $90 = .93 carts/$1.c. Labor productivity increased by 31.25% ((21-16)/16).Multifactor productivity increased by 4.5% ((.93-.89)/.89).*Machine ProductivityBefore: 80 ÷ 40 = 2 carts/$1.After: 84 ÷ 50 = 1.68 carts/$1.Productivity increased by -16% ((1.68-2)/2)Chapter 03 - Product and Service Design6. Steps for Making Cash Withdrawal from an ATM1. Insert Card: Magnetic Strip Should be Facing Down2. Watch Screen for Instructions3. Select Transaction Options:1) Deposit2) Withdrawal3) Transfer4) Other4. Enter Information:1) PIN Number2) Select a Transaction and Account3) Enter Amount of Transaction5. Deposit/Withdrawal: 1) Deposit —place in an envelope (which you’ll find near or in the ATM) andinsert it into the deposit slot2) Withdrawal —lift the “Withdrawal Door,” being careful to remove all cash6. Remove card and receipt (which serves as the transaction record)8.Chapter 04 - Strategic Capacity Planning for Products and Services2. %80capacityEf f ective outputActual Ef f iciency ==Actual output = .8 (Effective capacity) Effective capacity = .5 (Design capacity) Actual output = (.5)(.8)(Effective capacity) Actual output = (.4)(Design capacity) Actual output = 8 jobs Utilization = .4capacityDesign outputActual =n Utilizatiojobs 204.8capacity Ef f ective output Actual Capacity Design ===10. a. Given: 10 hrs. or 600 min. of operating time per day.250 days x 600 min. = 150,000 min. per year operating time.Solutions_Problems_OM_11e_Stevenson3 / 22Total processing time by machineProductABC 1 48,000 64,000 32,000 2 48,000 48,000 36,000 3 30,000 36,000 24,000 460,000 60,000 30,000 Total 186,000208,000122,000machine181.000,150000,122machine 238.1000,150000,208machine224.1000,150000,186≈==≈==≈==C B A N N NYou would have to buy two “A” machines at a total cost of $80,000, or two “B” machines at a total cost of $60,000, or one “C” machine at $80,000.b.Total cost for each type of machine:A (2): 186,000 min ÷ 60 = 3,100 hrs. x $10 = $31,000 + $80,000 = $111,000B (2) : 208,000 ÷ 60 = 3,466.67 hrs. x $11 = $38,133 + $60,000 = $98,133 C(1): 122,000 ÷ 60 = 2,033.33 hrs. x $12 = $24,400 + $80,000 = $104,400Buy 2 Bs —these have the lowest total cost.Chapter 05 - Process Selection and Facility Layout3.Desired output = 4Operating time = 56 minutesunit per minutes 14hourper units 4hourper minutes 65output Desired time Operating CT ===Task # of Following tasksPositional WeightA 4 23B 3 20C 2 18D 3 25E 2 18F 4 29G 3 24H 1 14 I5a. First rule: most followers. Second rule: largest positional weight.Assembly Line Balancing Table (CT = 14)Solutions_Problems_OM_11e_Stevenson5 / 22b. First rule: Largest positional weight.Assembly Line Balancing Table (CT = 14)c. %36.805645stations of no. x CT time Total Ef f iciency ===4. a. l.2. Minimum Ct = 1.3 minutesTask Following tasksa 4b 3c 3d 2e 3f 2g 1h3. percent 54.11)3.1(46.CT x N time)(idle percent Idle ==∑=4. 420 min./day 323.1 ( 323)/1.3 min./OT Output rounds to copiers day CT cycle=== b. 1. inutes m 3.224.6N time Total CT ,6.4 time Total ==== 2. Assign a, b, c, d, and e to station 1: 2.3 minutes [no idle time]Assign f, g, and h to station 2: 2.3 minutes3. 420182.6 copiers /2.3OT Output day CT ===4.420 min./dayMaximum Ct is 4.6. Output 91.30 copiers /4.6 min./day cycle==7.Solutions_Problems_OM_11e_Stevenson7 / 22Chapter 06 - Work Design and Measurement3.Element PR OT NT AF job ST1 .90.46.414 1.15 .4762 .85 1.505 1.280 1.15 1.4723 1.10.83.913 1.15 1.05041.00 1.16 1.160 1.15 1.334Total4.3328. A = 24 + 10 + 14 = 48 minutes per 4 hours.min 125.720.11x70.5ST .min 70.5)95(.6NT 20.24048A =-=====9. a. Element PR OT NT A ST1 1.10 1.19 1.309 1.15 1.5052 1.15 .83 .955 1.15 1.09831.05.56.588 1.15 .676b.01.A 00.2z 034.s 83.x ==== 222(.034)67.12~68.01(.83)zs n observations ax ⎛⎫⎛⎫===⎪ ⎪⎝⎭⎝⎭ c. e = .01 minutes 47 to round ,24.4601.)034(.2e zs n 22=⎪⎭⎫⎝⎛=⎪⎭⎫ ⎝⎛=Chapter 07- Location Planning and Analysis1. Factor Local bank Steel mill Food warehouse Public school1. Convenience forcustomers H L M–H M–H2. Attractiveness ofbuilding H L M M–H3. Nearness to rawmaterials L H L M4. Large amounts ofpower L H L L5. Pollution controls L H L L6. Labor cost andavailability L M L L7. Transportationcosts L M–H M–H M8. Constructioncosts M H M M–HLocation (a) Location (b)4. Factor A B C Weight A B C1. Business Services 9 5 5 2/9 18/9 10/9 10/92. Community Services 7 6 7 1/9 7/9 6/9 7/93. Real Estate Cost 3 8 7 1/9 3/9 8/9 7/94. Construction Costs 5 6 5 2/9 10/9 12/9 10/95. Cost of Living 4 7 8 1/9 4/9 7/9 8/96. Taxes 5 5 5 1/9 5/9 5/9 4/97. Transportation 6 7 8 1/9 6/9 7/9 8/9Total 39 44 45 1.0 53/9 55/9 54/9 Each factor has a weight of 1/7.a. Composite Scores 39 44 45 7 7 7B orC is the best and A is least desirable.b. Business Services and Construction Costs both have a weight of 2/9; the other factors eachhave a weight of 1/9.5 x + 2 x + 2 x = 1 x = 1/9c. Composite ScoresA B C 53/9 55/9 54/9B is the best followed byC and then A.Solutions_Problems_OM_11e_Stevenson9 / 225. Location x yA3 7 B 8 2 C4 6 D4 1E 6 4 Totals 25 20-x = ∑x i = 25 = 5.0-y =∑y i = 20= 4.0n5n5Hence, the center of gravity is at (5,4) and therefore the optimal location.Chapter 08 - Management of Quality1.ChecksheetWork Type FrequencyLube and Oil 12 Brakes 7 Tires 6 Battery 4 Transmission1Total30ParetoLube & Oil BrakesTiresBatteryTrans.2 .The run charts seems to show a pattern of errors possibly linked to break times or the end of the shift. Perhaps workers are becoming fatigued. If so, perhaps two 10 minute breaks in the morning and again in the afternoon instead of one 20 minute break could reduce some errors. Also, errors are occurring during the last few minutes before noon and the end of the shift, and those periods should also b e given management’s attention.4break lunch break3 2 1 0∙ ∙ ∙∙ ∙ ∙ ∙∙∙ ∙ ∙ ∙∙∙∙∙∙∙ ∙∙∙ ∙∙ ∙ ∙∙ ∙ ∙∙∙Solutions_Problems_OM_11e_Stevenson11 / 22Chapter 9 - Quality Control4. Sample Mean Range179.48 2.6 Mean Chart: =X ± A 2-R = 79.96 ± 0.58(1.87) 2 80.14 2.3 = 79.96 ± 1.083 80.14 1.2UCL = 81.04, LCL = 78.884 79.60 1.7 Range Chart: UCL = D 4-R = 2.11(1.87) = 3.95 5 80.02 2.0LCL = D 3-R = 0(1.87) = 0680.381.4[Both charts suggest the process is in control: Neither has any points outside the limits.]6. n = 200 Control Limits = np p p )1(2-±Thus, UCL is .0234 and LCL becomes 0.Since n = 200, the fraction represented by each data point is half the amount shown. E.g., 1 defective = .005, 2 defectives = .01, etc.Sample 10 is too large.7. 857.714110c == Control limits: 409.8857.7c 3c ±=± UCL is 16.266, LCL becomes 0.All values are within the limits.14. Let USL = Upper Specification Limit, LSL = Lower Specification Limit,= Process mean, σ = Process standard deviationFor process H:}{capablenot ,0.193.93.04.1 ,938.min 04.1)32)(.3(1516393.)32)(.3(1.14153<===-=σ-=-=σ-pk C X USL LSL X 0096.)200(1325==p 0138.0096.200)9904(.0096.20096.±=±=For process K:.1}17.1,0.1min{17.1)1)(3(335.3630.1)1)(3(30333===-=σ-=-=σ- C X USL LSL X pk Assuming the minimum acceptable pk C is 1.33, since 1.0 < 1.33, the process is not capable.For process T:33.1}33.1,67.1min{33.1)4.0)(3(5.181.20367.1)4.0)(3(5.165.183===-=σ-=-=σ- C X USL LSL X pk Since 1.33 = 1.33, the process is capable.Chapter 10 - Aggregate Planning and Master Scheduling7. a. No backlogs are allowedPeriodForecast Output Regular Overtime Subcontract Output - Forecast Inventory Beginning Ending Average Backlog Costs: Regular Overtime Subcontract Inventory TotalSolutions_Problems_OM_11e_Stevenson13 / 22b.Level strategyPeriodForecast Output Regular Overtime Subcontract Output - Forecast Inventory Beginning Ending Average Backlog Costs: Regular Overtime Subcontract Inventory Backlog Total8.Period Forecast Output Regular Overtime Subcontract Output- Forecast Inventory Beginning Ending Average Backlog Costs: Regular Overtime Subcontract Inventory Backlog TotalChapter 11 - MRP and ERP1. a. F: 2G: 1H: 1J: 2 x 2 = 4 L: 1 x 2 = 2 A: 1 x 4 = 4 D: 2 x 4 = 8 J: 1 x 2 = 2 D: 1 x 2 = 2Totals: F = 2; G = 1; H = 1; J = 6; D = 10; L = 2; A = 44. Master ScheduleSolutions_Problems_OM_11e_Stevenson10. Week 1 2 3 4Material 40 80 60 70Week 1 2 3 4Labor hr. 160 320 240 280Mach. hr. 120 240 180 210a. Capacity utilizationWeek 1 2 3 4Labor 53.3% 106.7% 80% 93.3%Machine 60% 120% 90% 105%b. C apacity utilization exceeds 100% for both labor and machine in week 2, and formachine alone in week 4.Production could be shifted to earlier or later weeks in which capacity isunderutilized. Shifting to an earlier week would result in added carrying costs;shifting to later weeks would mean backorder costs.Another option would be to work overtime. Labor cost would increase due toovertime premium, a probable decrease in productivity, and possible increase inaccidents.15 / 22Chapter 12 - Inventory Management2.The following table contains figures on the monthly volume and unit costs for a random sample of 16 items for a list of 2,000 inventory items.a. See table.b. To allocate control efforts.c. It might be important for some reason other than dollar usage, such as cost of astockout, usage highly correlated to an A item, etc.3. D = 1,215 bags/yr. S = $10 H = $75a. bags HDS Q 187510)215,1(22===b. Q/2 = 18/2 = 9 bagsc.orders ordersbags bags Q D 5.67/ 18 215,1== d . S QD H 2/Q TC +=Solutions_Problems_OM_11e_Stevenson17 / 22350,1$675675)10(18215,1)75(218=+=+=e. Assuming that holding cost per bag increases by $9/bag/yearQ ==84)10)(215,1(217 bags71.428,1$71.714714)10(17215,1)84(217=+=+=TCIncrease by [$1,428.71 – $1,350] = $78.714.D = 40/day x 260 days/yr. = 10,400 packagesS = $60 H = $30a. oxes b 20496.2033060)400,10(2H DS 2Q 0====b. S QD H 2Q TC +=82.118,6$82.058,3060,3)60(204400,10)30(2204=+=+=c. Yesd. )60(200400,10)30(2200TC 200+=TC 200 = 3,000 + 3,120 = $6,1206,120 – 6,118.82 (only $1.18 higher than with EOQ, so 200 is acceptable.)7.H = $2/month S = $55D 1 = 100/month (months 1–6)D 2 = 150/month (months 7–12)a. 16.74255)100(2Q :D H DS2Q 010===83.90255)150(2Q :D 02==b. The EOQ model requires this.c. Discount of $10/order is equivalent to S – 10 = $45 (revised ordering cost)1–6 TC74 = $148.32180$)45(150100)2(2150TC 145$)45(100100)2(2100TC *140$)45(50100)2(250TC 15010050=+==+==+=7–12 TC 91 =$181.66195$)45(150150)2(2150TC *5.167$)45(100150)2(2100TC 185$)45(50150)2(250TC 15010050=+==+==+=10. p = 50/ton/day u = 20 tons/day200 days/yr.S = $100 H = $5/ton per yr.a. bags] [10,328 tons 40.5162050505100)000,4(2u p p H DS 2Q 0=-=-=b. ]bags 8.196,6 .approx [ tons 84.309)30(504.516)u p (P Q I max ==-=Average is92.154248.309:2I max =tons [approx. 3,098 bags] c. Run length =days 33.10504.516P Q == d. Runs per year = 8] approx.[ 7.754.516000,4QD == e. Q ' = 258.2TC =S QD H 2I max + TC orig. = $1,549.00 TC rev. = $ 774.50Savings would be $774.50D= 20 tons/day x 200 days/yr. = 4,000 tons/yr.Solutions_Problems_OM_11e_Stevenson19 / 2215. RangeP H Q D = 4,900 seats/yr. 0–999 $5.00 $2.00 495 H = .4P 1,000–3,999 4.95 1.98 497 NF S = $50 4,000–5,999 4.90 1.96 500 NF 6,000+ 4.85 1.94503 NFCompare TC 495 with TC for all lower price breaks:TC 495 = 495 ($2) + 4,900($50) + $5.00(4,900) = $25,4902 495 TC 1,000 = 1,000 ($1.98) + 4,900($50) + $4.95(4,900) = $25,4902 1,000 TC 4,000 = 4,000 ($1.96) + 4,900($50) + $4.90(4,900) = $27,9912 4,000 TC 6,000 = 6,000 ($1.94) + 4,900($50) + $4.85(4,900) = $29,6262 6,000Hence, one would be indifferent between 495 or 1,000 units22. d = 30 gal./day ROP = 170 gal. LT = 4 days,ss = Z σd LT = 50 galRisk = 9% Z = 1.34 Solving, σd LT = 37.31 3% Z = 1.88, ss=1.88 x 37.31 = 70.14 gal.Chapter 13 - JIT and Lean Operations1. N = ?N = DT(1 + X)D = 80 pieces per hourC T = 75 min. = 1.25 hr. = 80(1.25) (1.35)= 3C = 45 45X = .35QuantityTC4. The smallest daily quantity evenly divisible into all four quantities is 3. Therefore, usethree cycles.Product Daily quantity Units per cycleA 21 21/3 = 7B 12 12/3 = 4C 3 3/3 = 1D 15 15/3 = 55.a. Cycle 1 2 3 4A 6 6 5 5B 3 3 3 3C 1 1 1 1D 4 4 5 5E 2 2 2 2 b. Cycle 1 2A 11 11B 6 6C 2 2D 8 8E 4 4c. 4 cycles = lower inventory, more flexibility2 cycles = fewer changeovers7. Net available time = 480 – 75 = 405. Takt time = 405/300 units per day = 1.35 minutes. Chapter 15 - Scheduling6. a. FCFS: A–B–C–DSPT: D–C–B–AEDD: C–B–D–ACR: A–C–D–BFCFS: Job time Flow time Due date DaysJob (days) (days) (days) tardyA 14 14 20 0B 10 24 16 8C 7 31 15 16D 6 37 17 2037 106 44Solutions_Problems_OM_11e_Stevenson21 / 22SPT: Job time Flow time Due date Days Job (days) (days) (days) tardy D 6 6 17 0 C 7 13 15 0 B 10 23 16 7 A 14 37 20 17377924EDD:Job D has the lowest critical ratio therefore it is scheduled next and completed on day 27.b.ardi Flow time Average flow time Number of jobsDays tardy Average job t ness Number of jobs Flow timeAverage number of jobs at the center Makespan==∑=FCFS SPT EDD CR26.50 19.75 21.00 24.75 11.0 6.00 6.00 9.252.86 2.142.272.67c. SPT is superior.9.Thus, the sequence is b-a-g-e-f-d-c.。

运营管理大题例题汇总及答案

运营管理大题例题汇总及答案1. 什么是运营管理?运营管理是指组织和管理一个企业的运营过程,包括物流、采购、生产、销售、服务以及人力资源管理等方面。

它的目的是通过有效地规划、组织和控制企业的运作,以实现企业的战略目标。

2. 运营管理的重要性是什么?运营管理对企业的成功至关重要。

它可以帮助企业提高效率、降低成本、提升质量,从而增加企业的竞争力。

通过合理的物流管理和供应链管理,运营管理还可以确保产品能够及时地交付给客户,满足客户的需求。

3. 运营管理的核心任务是什么?运营管理的核心任务是有效地控制和整合企业的资源,以实现企业的目标。

它包括以下几个方面:•生产计划和控制•库存管理•物流管理•供应链管理•质量管理•人力资源管理4. 请简述生产计划和控制的过程。

生产计划和控制是运营管理中非常重要的一项任务。

它通过合理地安排生产计划、控制生产流程和调整生产计划,确保产品能够按时交付给客户。

生产计划和控制的过程通常包括以下几个步骤:1.了解市场需求和客户需求,确定产品数量和交付时间的目标。

2.根据产品数量和交付时间目标,制定生产计划,确定生产的具体步骤和时间表。

3.分配资源,包括人力资源、原材料和设备,以支持生产计划的执行。

4.监控生产过程,及时发现和解决生产中的问题,确保产品的质量和交付时间。

5.调整生产计划,根据市场需求和客户需求,对生产计划进行灵活的调整。

5. 请列举几个常见的库存管理方法。

库存管理是运营管理中重要的一项任务。

合理地管理库存可以帮助企业降低成本、提高效率。

以下是几个常见的库存管理方法:1.定期盘点法:定期对库存进行盘点,确保库存数量的准确性。

2.先进先出法:优先出库先进入库的产品,以确保库存的新鲜度和质量。

3.定量补充法:根据库存水平和销售预测,定期采购一定数量的产品来补充库存。

4.订货点法:设定一个订货点,当库存数量低于订货点时,及时采购补充库存。

5.JIT库存管理法:通过与供应商的紧密合作,减少库存水平,实现零库存或最小库存。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

[案例1]运营经理的一天Frederic Godé是法国最大的面包店BonPain的运营主管。

BonPain 位于奥尔良,为整个欧洲的超市供应冷冻半烘制法国面包和法式蛋糕(精美的面粉糕饼,往往内含水果、坚果或是果酱)。

发售之后,这些食品在店内经解冻和重新烘制,为挑剔的欧洲顾客提供香气扑鼻、口感新鲜的传统法式产品。

BonPain 销量最大的产品是各种狭长的面包(法棒面包) ,这些面包在三条产量很高的专用生产线上制作、烘烤,然后进入冷冻仓库。

即使是这种简单的法棒面包也有很多种配方和包装要求,所以这些生产线每一班都要调整好几次以符合这些要求。

至于那些产量较低的、更为复杂的法式蛋糕和特殊的面包则要分批制作,手工组合,然后进入烤炉和冷冻间。

全部产品种类达600个存货单位(SKUs) ,其中大多数都是大包装产品,保存在BonPain 的冷冻仓库里,保存时间最长可达四个星期。

公司还有规模相对较小、柔性很强的厨房,在那里,经验丰富的厨师精心研制新产品,他们对整个生产过程中所使用的材料和流程都十分了解。

如果有的超市要求获得某种具有吸引力的、美味的新产品的供应,这一机制就能发挥作用,成为"赢得订单"的重要武器。

近来, Frederic Godé参加了由一个大型国际食品制造集团的人力资源部组织的时间管理课程,该集团一年前收购了BonPain公司。

为了将学习这个课程的心得用于工作之中,追踪自己日常工作的复杂性和多变性, Frederic决定在工作的时候带着一个录音机,记录下他一天里的实际工作。

他选择了十月中旬的一个周三,这是他工作生活中很典型的一天。

然后,他的秘书将磁带记录的内容详细地转录如下:7:55抵达公司,停车,走到办公室。

8: 00—8: 15查看电子邮件,这些邮件包括:·昨天产出情况的生产报告。

(很明显低于预定目标!)[1]·上周的质量报告。

遗憾的是,废料水平高于平均水准。

[2]·来自夜班工程主管的报告。

报告表明,当夜生产速度最快的法棒面包生产线发生了长达四小时的严重故障。

他争辩这不是缺乏维修的缘故。

很明显,这是由于当传送带被很多溢出的材料堵塞的时候,生产操作员没有及时正确地停止机器。

[3]·来自仓库和派送部门的报告,报告指出,由于生产线的故障,今天将无法准时向我们最大的客户——Hypera (一个超市集团〉——进行常规配送。

[4]·来自外部设备供应商F-Robot的邮件,确认今天中午11 点30 分其技术顾问将来拜访,洽谈工厂最新的自动化项目。

[5]·来自营销总监Charles Lamouche 的请求,他要求就一个新产品推广项目的生产试验进行一次紧急讨论。

我回复了,并问他是否能够在下午15: 00 到我办公室来。

[6]8: 15—9: 00率领早班主管和高级维修工程师对工厂进行第一次常规巡视。

·在巡视过程中看到,三个法棒面包生产线中昨晚出故障的那一个刚刚重新开始工作。

昨晚午夜的时候,它由于轴承损坏而出现了故障。

·花了约1 5 分钟与一个生产操作小组进行讨论,请他们在周末的时候运行第三条生产线,满足我们对人手的额外需求。

尽管他们很不情愿,但他们还是被劝服了,因为我们真的很需要额外的产出来满足需求。

由于我们有一份英国出口订单,所以最近我们的需求增长了近5% [7]。

·注意到从1 号生产线(这是最旧的一条生产线)制作完成的法棒面包在烘烤色泽上存在很大差异 (但仍在控制标准内) ,我要求查看质量控制图,但是例行记录并没有表明造成这种差异原因。

安排Pierre Moulin (质量主管)找到根源并作反馈报告。

[8]·得知我们储备的杏仁已经用完,这导致已经安排好的丹麦风格的法国蛋糕(这是最受欢迎的产品)已经停产。

这提醒我需要与采购主管谈谈这件事,因为这已经是本周第三次断供了! [9]·发现一条传送带驱动器上丢了一个防护装置。

工程师今天上午将安排更换,立即装上临时防护装置。

[10]·在配料房发现相当多面粉和油脂洒了出来。

看起来像是那些粗心的,也可能是缺乏培训的夜班操作员造成的。

这种浪费将严重损害我们的边际利润,在会议上将追究此事。

[11]9: 00—10: 00例行早会,与会者包括三条生产线的主管;配料部门主管、法式蛋糕生产线和烘制区主管、冷冻仓库的主管;质量主管Pierre Moulin; 以及生产计划与控制主管Monique Dumas 。

正式的议程包括前一天的生产统计回顾,以及过去一周的经营情况回顾[12],包括:·每一条主生产线的产出总量。

·每一种产品相对于计划的绩效水平。

·利用率和效率指标,以及反映过去12 个月上述指标的图表。

·配送绩效记录——订货的及时配送。

·质量统计——产品和包装的浪费水平。

主管们对出现的问题作了解释,不时就如何解决问题和防止问题再度出现提出建议。

然而,越来越多的小改进是由kaizen (持续改善)团队所实现的。

一般来说,这是一个日积月累的过程,没有主管们的介入。

接下来,会议对下周以及未来三个月进行了需求预测。

Monique(生产计划与控制主管)指出,市场预测显示每个月面包销售将有大约2 % 的增长,但是对法式蛋糕的需求增长则很少。

她提出,有必要就进一步安排加班以满足增加的需求,但这可能会引起操作员的抵制,因为他们在过去的几个月里已经超负荷工作了。

现在是该考虑购买第四条法棒面包生产线的时候了! [13]Pierre 关心的问题是产出压力会进一步导致质量绩效的下滑[14],这不仅会使顾客抱怨,而且还会导致废料水平和浪费的增长[15]。

我也知道Monique 面对无法按时向大客户进行配送的前景,压力很大。

很多超市都想降低他们的冷冻库存,只保留一天或两天的需求量,这样一来,如果我们没法及时配送,商店里的面包就会脱销,这就会给我们带来大麻烦!消费者的需求模式也未使我们的工作好做多少——在超级市场,周五和周六的面包和法式蛋糕需求量是平常的两倍还多[16]。

我们必须重视这些问题,并在下次运营战略报告中做出阐述。

我将整个团队的注意力吸引到了今早在巡视时发现的材料散落(撒到地板上)情况上面,这种浪费的水平正在上升。

他们都同意应该组建一个小组寻找造成这种浪费的根本原因[17]。

10: 00-11: 30大部分时间在我自己的办公室里。

我想要看看包装生产线自动化的建议书的一些细节。

如果我们做出了正确的选择,这项计划将有可能用机器人来完成最后的包装工作,从而为我们的每条生产线减少两名工人。

但这种设备十分昂贵,它似乎是为每种类型的面包量身定做,这限制了设备未来的生产柔性。

但是,根据我对回收期的计算,这个项目仍然很有吸引力,所以我很期待与供应商会面。

[18]在这段时间里,我花了点时间看了Monique 对工厂未来生产能力需求的计算。

用加班的方法提高生产能力只能维持几个月时间,仅仅这样是无法解决问题的。

看起来,为了避免在即将到来的春天出现配送困难,我们最好投资引进另一条生产线,而且越早越好。

我会与营销总监讨论数量和种类方面的市场预测,所以我给他的秘书打了一个电话,约定今天下午与他见面。

[19]在这段时间里,我共接到了四个电话。

·包装供应商打电话来和我讨论他们九月份供应的一种型号的折叠纸箱的质量问题。

就赔偿/更换达成协议,并改变生产流程防止同样的问题再次出现。

[20]·集团的IT 顾问想与生产小组安排一次会面,讨论企业资源计划(ERP) 项目中新的物料需求计划(MRP) 系统的实施问题。

这个系统将取代目前计划和控制部门两名员工从事的库存控制和随需交货订单下达工作。

[21]·与Charles Lamouche (营销总监)讨论一个为一家大型三明治/咖啡餐吧连锁店供应高级法棒面包的机会。

为了争取到这张订单,就要对面包质量采取新的流程控制,因为这个客户以对质地和质量标准的异常挑剔而闻名。

它希望供应商能够使用统计过程控制(SPC) 来处理一些变量(重量、尺寸、湿度)和特性(品质色泽、外观、硬度) 。

这比任何其他客户的要求更为苛刻。

[22]·销售部留言,通知我将接到Hypera 的采购总监Sophie Chevalier 的电话,她想直接从我这里得到关于今天的配送问题永远不会再次发生的保证。

在她最开始同意和我们做生意时,我曾见过她几次,她和她的小组曾对我们的设施和质量控制系统进行了彻底的检查。

我一点都不想接她的电话! [23]11: 30—12:30与F-Robot 的技术顾问会面,参加会面的还有我们的工厂工程师和方法研究工程师。

我的主要意图是弄清楚计划建造的机器人包装机的柔性如何。

看起来有两种类型可供我们选择:一种是高速的专门制造的机器,它可以轻易适应改进后的标准法棒面包生产线的任何产出速度;另一种是速度较慢的机器,它们能够轻易地适应不同形状、尺寸的面包甚至蛋糕的包装要求。

技术顾问还为我们展示了最先进的、专为复杂的食品(比如蛋糕)开发的柔性包装设备。

显然我们必须充分考虑所有这些建议设备的投资回报率。

但是,我们还要考虑到一些运营问题,比如生产能力、柔性、可靠性、维修的难易程度,备用件库存、安全性 (它们是否足够温和,不会造成伤害?这些都需要进行试验)、操作人员及维修人员培训等问题。

[24]12: 30—13: 00在公司餐厅吃午餐。

与来自蛋糕生产部的一群主管坐在一起。

尽管总的来说气氛是友好和轻松的,但我能感觉到他们想把谈话引到他们部门kaizen小组的活动上来。

我建议他们中的两个人在午饭后马上到我的办公室来。

13:00-13:40继续关于kaizen小组的讨论。

很明显,主管们仍然认为kaizen 小组采取的行动正在削弱他们在部门内的管理权,因为作业人员自己分析问题、评价以及实施解决方案,而很少需要这些主管的参与。

他们担心如果这样下去的话,作业员将不再需要主管了!我向他们保证,事情并不是他们所想的那样,但是他们的职责的确会逐渐发生变化,他们对细节的参与和关注仍然对整个部门的成功十分关键。

(我必须确保我与人事部站在同一立场上,共同确定主管们未来的职责以及培训需求。

)他们中的一个人固执地认为kaizen小组只是全面质量管理的一种新形式而已——我们五年前试图推行后者但并不十分顺利。

[25]13:40—15: 00又一次工厂巡视。

我花了大部分时间来看每个部门的SPC 图[26],因为有证据表明它们并未得到正确的使用。

如果我们想最大限度地实现SPC 的好处,我们就必须加强在这个领域的培训。

接着花了一些时间与工厂工程师一起讨论打包机器人将安装在哪里。