物料衡算与热量衡算讲解

化工原理物料衡算和热量衡算

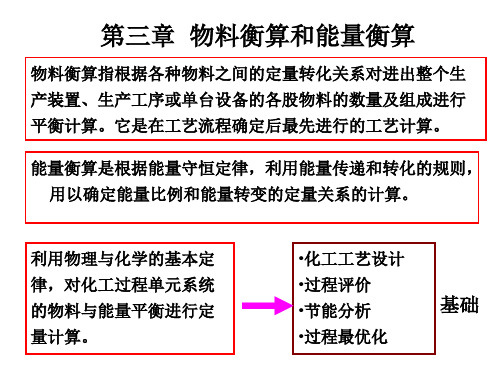

化工原理物料衡算和热量衡算引言化工工程涉及许多物料的处理和转化过程,同时也需要考虑热量的平衡。

物料衡算和热量衡算是化工原理的重要内容,对于工程实践和过程优化具有重要的意义。

本文将介绍化工原理中的物料衡算和热量衡算的基本原理和计算方法。

物料衡算物料衡算是指对于化工工程中物料流动和转化过程的计算和分析。

在化工工程中,物料的流动和转化是实现各种反应和分离操作的基础,因此正确的物料衡算是保证工程设计和操作的关键。

在物料衡算中,我们通常需要考虑以下几个方面: 1. 物料的质量衡算:即对物料的质量输入和输出进行计算和分析。

对于物料的质量衡算,我们需要注意物料流动的平衡原则,即质量的输入必须等于输出。

2. 物料的能量衡算:即对物料的能量输入和输出进行计算和分析。

能量的输入和输出会影响物料的温度和相变过程,因此在能量衡算中需要考虑物料的热力学性质。

3. 物料的流动速度衡算:即对物料流动速度进行计算和分析。

物料的流动速度决定了反应和分离操作的效率,因此在物料衡算中需要合理地确定流量和速度的关系。

4. 物料的浓度衡算:即对物料中组分浓度的计算和分析。

物料的浓度会影响其反应和分离的速率和效果,因此在物料衡算中需要考虑不同组分浓度的变化规律。

物料衡算通常使用质量守恒和能量守恒等基本原理进行计算。

同时,还可以利用化学反应平衡的原理和质量流动的平衡原则进行衡算过程中的参数确定。

热量衡算热量衡算是化工工程中热力学过程的计算和分析。

在化工工程中,热量的平衡是保证反应和分离操作能够正常进行的基础。

热量衡算需要考虑以下几个方面: 1. 热量的输入和输出:即对于热量的输入和输出进行计算和分析。

在化工工程中,我们通常需要对热量的输入和输出进行平衡,以保证工程操作的稳定性。

2. 热量的传递和转化:即对于热量的传递和转化过程进行计算和分析。

热量的传递可以通过传导、对流和辐射等方式进行,因此在热量衡算中需要考虑传热方式的影响。

3. 热平衡的计算:即对于反应和分离过程中热量平衡的计算和分析。

物料衡算和热量衡算

3 物料衡算依据原理:输入的物料量=输出的物料量+损失的物料量3.1 衡算基准年生产能力:2000吨/年年开工时间:7200小时产品含量:99%3.2 物料衡算反应过程涉及一个氧化反应过程,每批生产的产品相同,虽然有原料对叔丁基甲苯和溶剂甲苯的循环,第一批以后循环的物料再次进入反应,但每批加料相同。

在此基础上,只要计算第一个批次的投料量,以后加料一样。

反应釜内加热时间2h、正常的反应时间18h、冷却时间1h。

加上进料和出料各半个小时,这个生产周期一共2+18+1+1=22h。

所以在正常的生产后,每22小时可以生产出一批产品。

每年按300天生产来计算,共开工7200小时,可以生产327个批次。

要求每年生产2000吨对叔丁基苯甲酸,则每批生产2000÷327=6.116吨。

产品纯度99 %( wt %)实际过程中为了达到高转化率和高反应速率,需要加入过量对叔丁基甲苯做溶剂,反应剩余的原料经分离后循环使用。

3.2.1 各段物料(1) 原料对叔丁基甲苯的投料量设投料中纯的对叔丁基甲苯为X kg,则由C11H16C11H14O2 M 148.24 178.23m x 6054.8得x=6054.8×148.24÷178.23=5036.0 kg折合成工业原料的对叔丁基甲苯质量为5036.0÷0.99=5086.9kg实际在第一批生产过程加入的对叔丁基甲苯为6950.3kg(2)氧气的通入量生产过程中连续通入氧气,维持釜内压力为表压0.01MPa,进行氧化反应。

实际生产过程中,现场采集数据结果表明,通入的氧气量为1556.8 kg,设反应消耗的氧气量为x kg3/2O2C11H14O2 M 31.99 178.23m x 6054.8 得x= 3/2×6054.8×31.99÷178.23=1630.1kg此时采用的空气分离氧气纯度可达99%,因此折合成通入的氧气为1630.1÷0.99=1646.6 kg即在反应过程中,需再连续通入1646.6kg氧气。

化工过程设计 第三章 物料衡算与热量衡算(1)

各流股组份数一览表

HAC 24%

11 循环流 进料 HAC 30% H2O 69.8% H2SO4 0.2% 萃 取 塔 4

流股号 1 2 3

组份数 3 3 3 4 2 2 2 2

1

2

12

3

混合器1

4

5 6 7 8 9 10 11 12

E 7% HAC H2O H2SO4 混合器2

溶 剂 回 收 塔

7(2) E 99% H2O 1%

附加关系式数

自由度

9(4)

(2)溶剂提馏塔及整体的自由度分析

11(2) 循环流

HAC 24%

进料 HAC 30% 1(3) H2O 69.8% H2SO4 0.2% 混合器1 2(3)

萃 取 塔

3(3) 12(2) 溶 剂 回 收 塔 产品流 HAC 99% H2O 1% 产 品 精 馏 塔

独立MB方程数

已知流股变量数 已知其它关系式数 自由度 2、具体MB计算(略)

在开始下一节讲授之前,大家先考虑一个精馏塔的MB问题。 例题:有人提出了一个无反应的单精馏塔流程的方案,试做其MB计算:

100 C3 i-C4 i-C5 C5 kmol/h 0.20 0.30 0.20 0.30

2 1 精 馏 塔 3

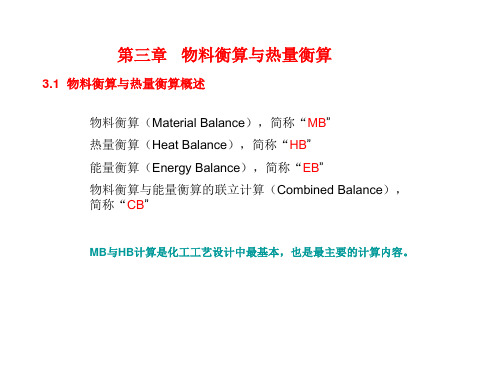

MB与HB计算是化工工艺设计中最基本,也是最主要的计算内容。

一、化工流程(过程)中MB、HB、EB三者之间的关系 1、MB与HB之间的关系 MB有可能能单独(不依赖HB而独立)求解; HB一般不能单独求解; (间壁式换热器除外) 当MB不能独立求解时,它就必须与HB联合起来,求解CB。 2、EB与HB之间的关系 流程压力水平不高,而且压力变化也不大,系统能量只考虑其热 焓,而忽略其动能、势能等机械能,在这种情况下:

化工中物料衡算和热量衡算公式

化工中物料衡算和热量衡算公式一、物料衡算公式1.物料总量计算公式物料总量计算公式可以根据物质的密度(ρ)和体积(V)来计算。

公式如下:物料总量=密度×体积2.物料质量计算公式物料质量计算公式可以根据物质的密度(ρ)、体积(V)和物质的质量(m)之间的关系得出。

公式如下:质量=密度×体积3.物料浓度计算公式物料浓度计算公式可以根据溶质的质量(m)和溶液的体积(V)来计算。

公式如下:浓度=质量/体积4.溶液的重量和体积之间的关系溶液的重量可以根据溶液的密度(ρ)和溶液的体积(V)相乘得到。

公式如下:重量=密度×体积1.热量传递计算公式热量传递计算公式可以用于计算传热功率(Q)和传热面积(A)之间的关系。

公式如下:Q=h×A×ΔT其中,h为传热系数,ΔT为温差。

2.物料的热量计算公式物料的热量计算公式可以根据物料的质量(m)、比热容(Cp)和温度变化(ΔT)来计算。

公式如下:热量=质量×比热容×温度变化3.水的蒸发热计算公式水的蒸发热计算公式可以根据水的质量(m)和蒸发热(ΔHvap)来计算。

热量=质量×蒸发热三、补充说明1. 密度(ρ)是物质单位体积的质量,常用的单位有千克/立方米(kg/m^3)或克/立方厘米(g/cm^3)。

2. 比热容(Cp)是物质单位质量的热容量,表示单位质量物质温度升高1℃所需的热量,常用的单位是千焦/千克·℃(kJ/kg·°C)或焦/克·℃(J/g·°C)。

3.传热系数(h)是衡量热传导性能的参数,表示单位面积上的热量流入或流出的速率,常用的单位是瓦特/平方米·℃(W/m^2·°C)。

4.温度变化(ΔT)是物质的温度差,常用的单位是摄氏度(℃)或开尔文(K)。

5. 蒸发热(ΔHvap)是物质从液态转变为气态所需的热量,常用的单位是焦耳/克(J/g)或千焦/千克(kJ/kg)。

物料衡算和热量衡算

化学反应过程中,物质的量和组分的质量都发生变化,只有 各物料流的质量m守恒(衡算联系物的质量和摩尔数仍守 恒)。

反应过程的物料衡算式

m入 m出

m反 m产

水 %(质量)其它 水 乙苯 (0.0217) 苯乙烯 (0.04) 焦油 (60) ∑

热量衡算是利用能量守恒的原理,通过计算传入和 传出的热量以确定:加热(或冷却)剂用量、设备需要 传递的热量多少等,为工程设计、设备设计提供设 计依据,以保证热量利用方案的合理性,提高热量 的综合利用效果。热量衡算是能量计算的一种,全 面的能量计算应包化算括工。热生产能中、的动能能量和衡电算主能要等是。热量衡

(1) 计算范围 全装置。见图16-5。

(2) 主副反应 反应式见计算过程。甲醇发生五个反应的分 配率为主氧化51.2%,脱氢39.2%,加氢0.6%,深度氧化 0.8%,完全氧化8.2%。

(3) 计算任务 甲醇消耗量,干尾气摩尔组成。

(4) 基准 年工作时为7200 h。以1 h为基准。 8000×1000 kg÷7200 h = 1111.11 kg/h

旁路分流和混合并流都是物理过程。由于没有化学变化,因此可以对总物料及 其中某组分进行衡算。如图16-1所示。

结点A V0=V1+V2 结点B Vl+V3=V4

V2

V3

不合格产品

V0

V1

A

V4 合格产品 B

图 16.1.1 以结点做衡算的示意图

【例16.1.2】 某工厂用烃类气体制合成气生产甲醇。 合化符除H气2成 后 合 装 ,89气的要置以.75体气求,便%量 体 。置 达,为 摩 将换 到气尔 部2脱 工体32组 分艺C1体O成转要m积2后3为化求/减,:气。h小,气送C求2O摩体%去转4尔摩。C化3.O比尔1用气2变为组%此、换C成,变变O反为H换换:H应2:气气52器=4调C各.12和:O%2节为.C48,转。多O.7不62化转少脱%?,

《化工设计》 第三章物料衡算和热量衡算

对于没有化学反应的过程,一般上列写各组分的衡算方程, 只有涉及化学反应量,才列写出各元素的衡算方程。

• 稳态过程(连续),体系内无物料积累。

F

x f1

P

xp1

W

xw1

F

x f2

P xp2

W

xw2

7.将物料衡算结果列成输入-输出物料表(物料平 衡表),画出物料平衡图。

物料衡算表

组分

输入

质量,kg/d

组分

输出

质量,kg/d

杂质 合计

杂质 合计

8.校核计算结果(结论)。

五、无化学反应的物料衡算

• 在系统中,物料没有发生化学反应的过程, 称为无反应过程。

(三)、物料衡算基准 物料衡算过程,必须选择计算基准,并在整个运算

中保持一致。若基准选的好,可使计算变得简单。

①时间基准 (单位时间可取1d、1h或1s等等)。 ②批量基准; ③质量基准 例如: 可取某一基准物流的质量为100Kg

为基准计算。 ④物质的量基准; ⑤标准体积基准;

(四)、物料衡算的基本程序

100.00

解:

水F1 1200kg/h

吸 收 塔

混合气体F2,1.5 (mol)%丙酮

空气F3

蒸 馏 塔

冷凝器

废料F5:丙酮5%,

95% 水

产品F4 丙酮99%,水1%

本系统包括三个单元.即吸收塔、蒸馏塔和冷凝器。由于 除空气进料外的其余组成均是以质量百分数表示的,所以 将空气-丙酮混合气进料的摩尔百分数换算为质量百分数。 基准:100kmol气体进进料。

9.3-干燥过程的物料衡算与热量衡算

解1.气体在干燥管内为等焓过程。 t0=20℃,t1=70℃,H1=H0=0.005kg/kg

I2 = I1 = (1.011.88 0.005)150 2492 0.005 = 165.37kJ / kg

I2 = (1.011.88H2 )t2 2492H2 = 165.37 H2 = 0.0361kg / kg

H2 H0 0.0478 0.005 Qp = L(I1 I0 ) = L(1.01+1.88H 0 )(t1 t0 ) = 0.47 (1.011.88 0.005)(150 20) = 51.9kJ / s

热效率=t1 t2 = 150 42 = 0.83 = 83.0%

t1 t0 150 20

讨论:降低废气的出口温度,所需的空气用量及传热 量愈小,热效率越高。

3.物料的返潮 第一种情况: 出干燥器空气中水的分压:

P = H2P总 = 0.036101.3 = 5.542kPa 0.622 H2 0.622 0.036

露点td=34.7℃。空气出旋风分离器的温度为60℃,未达 到空气的露点,不会有水珠析出。

=

LI 2

Gc

I

2

QL

QD

=

LI2

I1

Gc

I

2

I1

QL

I =cs Xcw =cs Xcw

Q = Qp QD

=

LI2

I0

Gc

I

2

I1

QL

cm=cs Xcw

I = cm

式中:I′为物料的热焓,kJ/kg干料 cs为绝干物料的比热,cw为湿分液态时的比热 cm为湿物料的比热,kJ/(kg干料.℃)

当QL=0,θ1=θ2,QD=0

化工中物料衡算和热量衡算公式

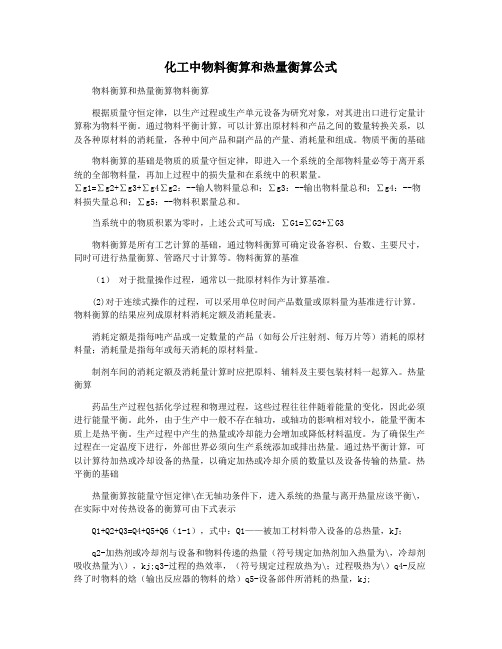

化工中物料衡算和热量衡算公式物料衡算和热量衡算物料衡算根据质量守恒定律,以生产过程或生产单元设备为研究对象,对其进出口进行定量计算称为物料平衡。

通过物料平衡计算,可以计算出原材料和产品之间的数量转换关系,以及各种原材料的消耗量,各种中间产品和副产品的产量、消耗量和组成。

物质平衡的基础物料衡算的基础是物质的质量守恒定律,即进入一个系统的全部物料量必等于离开系统的全部物料量,再加上过程中的损失量和在系统中的积累量。

∑g1=∑g2+∑g3+∑g4∑g2:--输人物料量总和;∑g3:--输出物料量总和;∑g4:--物料损失量总和;∑g5:--物料积累量总和。

当系统中的物质积累为零时,上述公式可写成:∑G1=∑G2+∑G3物料衡算是所有工艺计算的基础,通过物料衡算可确定设备容积、台数、主要尺寸,同时可进行热量衡算、管路尺寸计算等。

物料衡算的基准(1)对于批量操作过程,通常以一批原材料作为计算基准。

(2)对于连续式操作的过程,可以采用单位时间产品数量或原料量为基准进行计算。

物料衡算的结果应列成原材料消耗定额及消耗量表。

消耗定额是指每吨产品或一定数量的产品(如每公斤注射剂、每万片等)消耗的原材料量;消耗量是指每年或每天消耗的原材料量。

制剂车间的消耗定额及消耗量计算时应把原料、辅料及主要包装材料一起算入。

热量衡算药品生产过程包括化学过程和物理过程,这些过程往往伴随着能量的变化,因此必须进行能量平衡。

此外,由于生产中一般不存在轴功,或轴功的影响相对较小,能量平衡本质上是热平衡。

生产过程中产生的热量或冷却能力会增加或降低材料温度。

为了确保生产过程在一定温度下进行,外部世界必须向生产系统添加或排出热量。

通过热平衡计算,可以计算待加热或冷却设备的热量,以确定加热或冷却介质的数量以及设备传输的热量。

热平衡的基础热量衡算按能量守恒定律\在无轴功条件下,进入系统的热量与离开热量应该平衡\,在实际中对传热设备的衡算可由下式表示Q1+Q2+Q3=Q4+Q5+Q6(1-1),式中:Q1——被加工材料带入设备的总热量,kJ;q2-加热剂或冷却剂与设备和物料传递的热量(符号规定加热剂加入热量为\,冷却剂吸收热量为\),kj;q3-过程的热效率,(符号规定过程放热为\;过程吸热为\)q4-反应终了时物料的焓(输出反应器的物料的焓)q5-设备部件所消耗的热量,kj;Q6——周围设备损失的热量,也称为热损失,kJ;热量衡算的基准可与物料衡算相同,即对间歇生产可以以每日或每批处理物料基准。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

第 4 章物料衡算与热量衡算

4.1物料衡算物料衡算即是利用物料的能量守恒定律对其进行前后操作后物料总量与产品以及物料损失状况的计算方法,也就是进入设备用于生产的物料总数恒等于产物与物料损失的总量。

物料衡算与生产经济效益有着直接的关系。

物料衡算需要在知道产量和产品规格的前提下进行所需的原、辅材料量、废品量以及消耗量的计算。

物料衡算的意义:

(1)知道生产过程中所需的热量或冷量;

(2)实际动力消耗量;

(3)能够为设备选型、台数、决定规格等提供依据;

(4)在拟定原料消耗定额基础上,进一步计算日消耗量、时消耗量,能够为所需设备提供必要的基础数据。

4.1.1 年工作日的选取

(1)年工作时间365-11 (法定节假日)=354×24=8496(小

时)

(2)设备大修25 天/ 年=600 小时/ 年

(3)特殊情况停车15 天/年=360 小时/ 年

(4)机头清理、换网过滤6次/年8 小时/次

[354-(25+15)] ×1/6 次/天×8 小时/次=396小时=16.5 天=17 天(5 )实际开车时间

365-11-25-15-17=297 天8496-600-360-396=7140 小

时

(6 )设备利用系数

K= 实际开车时间/ 年工作时间=7140/8496=0.84

4.1.2 物料衡算的前提及计算

(1)挤出成型阶段物料衡算的前提是应在已知产品规格和产量的前提下进行许多原辅材

料量、废品量及消耗量的计算

已知:PVC 片材的年生产量为28500 吨,其中物料自然消耗率为

0.1% ,产品合格率为94%,回收率为90% 。

每年生产297 天,二班轮流全天24 小时生产。

物料衡算如下:

年需要物料量

M 1=合格产品量/合格率=28500/0.94 ≈30319.15t

年车间进料量

M2= M 1/(1-物料自然消耗率)=30319.15t / (1-0.1% )

≈30349.50t 年自然消耗量

M3=M 2-M 1=30349.50-30319.15=30.35t

年废品量

M4=M 1-合格产品量=30319.15-28500=1819.15t 每小时车间处理物料量M 5=30319.15/297/ 24h≈4.25t

年回收物料量

M6=M 4×回收率=1819.15 ×90%≈1637.23t

新料量

M7=M 2-M 6=30349.50-1637.23=28712.27t

2)造粒阶段

① 确定各岗位物料损失率塑化造粒工段物料损耗系数

② 物料平衡计算

进入本工序的物料量=出料量/(1- 本工序的损失率)进入风送物料量:新造粒量:30319.15×(1-5%)=28803.19t (颗粒中需加入回收物料为总量的5% )

进入输送的物料量:28803.19t /(1-0.2%)=28860.91t 进入挤出造粒物料量:28860.91/(1-0.5%)=29005.94t 进入冷混机的物料量:

29005.94/(1-0.1%)=29034.98t 进入高混机的物料量:29034.98/

(1-0.1%)=29064.04 进入筛选输送物料量:29064.04/(1-0.5%)

=29210.09t

(3)物料中各组分需求量物料中各组分需求量计算方法:

(1)年组分需要量(t)

物料年需要量×组分占整个物料量的百分比=组分年需要量

(2)日组分需要量(t)年组分需要量÷实际开车天数(297)=日组分需要量(3)每小时组分需要量(kg )

年组分需要量÷实际开车时(7140 )=每小时组分需要量根据衡算,计算出实际每天需要量及日需要量和每小时需要量,见表

根据计算画出物料衡算流程图

29210.09 吨/年→造粒工段→ 28803.19 吨/年→挤出成型工段→ 285000 吨

/ 年

↓↑ ↓

406.9 吨/年1515.96 吨/年1819.15 吨/年

(总损失)(加回收料)(损失+下脚料)

4.2 热量衡算

在热塑性塑料成型过程中,必须将原料进行加热至粘流态(高弹态)再成

型,需要将加热量传递给塑料,成型后的冷却定型需要将热量除去。

在车间设计中进行热量衡算的目的:为保证顺利进行成型加工,确定

加热所需的热量,并核算加算电功率。

一方面作为选择设备的依据,另一方面

作为计算耗电量的依据。

确定冷却需排出热量,一方面可计算出冷却介质的消

耗量,另一方面作为选择换热设备的依据。

塑料制品成型加工过程更多采用对单元设备的热量衡算。

热量衡算遵循能量守恒定律,热力学第一定律是热量衡算的理论依据。

即若忽略机器的散热,不考虑摩擦剪切热则:加热器放出的热量(Q0)应

等于物料所吸收的热量(Q1)。

热平衡方程式表示为:Q0=Q1 上式是通用公式,具体应注意以下几个问题:

1.必须弄清过程中的热量形式及热损失,从而确定所要收集的物理性数

据及数据的可靠性。

以保证计算的准确性。

2.要合理确定计算基准,计算基准是指数量上的基准和基准态,数量

基准

3.按处理每公斤物料计算,基准态一般是以25℃作为基准温度的

在热塑性成型过程中,最常用的能量来源为电能转变成热能。

主要方

法有两种:电阻加热,电感加热。

电加热装置简单,干净,无污染,温度调节

也很方便。

所以广泛采用于塑料加工过程中,热量衡算的方法有:( 1)

温差法 ( 2)焓变法

1)温差法

q h =q m.h × c h (T 1-T 2) q c =q m.c × c c (T '1 -T '2)

式中: q m.h ,q mc --- -- 热流体和冷流体的质量流量 kg/

s C h ,cc --- - 热流体和冷流体的比热容 J/(kg.k

)

T 1,T2 --- -- 热流体最初和最终的温度 k

T '1,T '2

---------- -- 冷流体最初和最终的温度 k

2)焓变法 q h =q m.h × (h 1-h 2) q c =q m.c × (h '1 -h '2)

式中: q m.h ,q m.c -------- 热流体和冷流体的质量流量 kg/s

h 1,h2 --- 热流体最初和最终的焓值 J/k h '1,h '2 --- 冷流体最初和最终的的焓值 J/k

已知, CPVC 树脂的比热容 c=4.4kJ/(kg.k),T 1

=20 ℃ ,T

2

=185 ℃ .q

m,pvc

× c × (T 2-T 1)=0.097 挤出机最佳生产能力为 730kg/h 则

Q 吸=q m,pvc ×c × (T 2-T 1)=0.097 × 4.4× 165=70.583 (kw ) 小于

挤出机的功率 319.4kw 。

第 4 章挤出生产线机器数量的确定

4.1挤出机规格的确定

由物料衡算知,要求车间的处理物料量为:

M 1=合格产品率/合格率=28500/0.94 ≈30319.15t 那么,每小时车间处理物料量为:

M 5=30319.15/297/ 24h≈4.25t

表4-1 SJ-200/30 锥形单螺杆挤出机主要参数表

4.2挤出机数量的确定

根据挤出机的最佳生产能力,【最佳生产能力= 最小生产能力+ (最大生产能力—最小生产能力)× 2/3】初定挤出机的生产能力为730kg/h.

初定台数:

初定台数=每小时总处理物料量/ 挤出机生产能力=4250kg/h/7300 kg/h ≈ 5.8 台

实际所需台数确定是应该考虑的因素有:车间开机率(内含设备维修情况、开停车及临时性停车);一般选择范围在85%~95% ,然后计算实际台数。

其计算公式如下:

实际所需台数=初定台数/开机率=5.8/95% ≈ 6.1 台择优分析(依据台时产量)

则6 台方案:

台时产量=每小时总处理物料量(/ 台数×开机率)=4250kg/h/

(6×0.95 )=745.6kg/h

则7 台方案:

台时产量=每小时总处理物料量(/ 台数×开机率)=4250kg/h/

(7×0.9 5)=639.09 kg/h

择6 台方案接近每小时及其产量,设备利用率高,故选用6 台方案。

4.3挤出生产线的确定为使挤出成型工艺更为高效的配合,提高车间生产效率和产品的合格率及质量,采用成套的挤出机生产线(GF250 )。