RH06焊接机器人 使用说明书(机械分册)

焊接机器人基本操作及应用课件

( GⅢ型示教器的使用方法与GⅡ型的基本操作相同)

(补充内容五)GⅢ型示教器与GⅡ的比较

GⅡ按键数14个

GⅡ采用背景灯管

GⅢ采用LED背景灯

GⅢ按键数19个

1 3 1

2

GⅡ有3块CPU板

GⅢ CPU板集成为1块

GⅡ的接口PCMCIA,PS/2

GⅢ SD卡插槽USB接口

(GⅢ新型示教器比GⅡ型示教器重量减轻1/4)

点击图 标显示图 标的子菜 单项目

教材(图2-17)选择菜单

向上移动 光标关闭子 菜单项目

第2章 机器人示教器(4)

教材(图2-20)输入字母

第3章 手动模式(1)

焊接开始点

空走段

焊接段

中间点 焊接段

焊接结束点

空走段

设 “焊接”

ARC-SET ARC-ON

设 “焊接”

设 “空走”

收弧 ARC-OFF

第1章 机器人基础知识(3)

TW 轴 : 手 腕 ( 扭 B转W)轴 : 手 腕 ( 弯 R曲W軸 ):手臂(旋转)

FA 轴 : 肩 ( 前 伸) UA 軸 : 躯 体 ( 上 举)

RT 軸 : 腰 ( 回 转)

机器人:6个自由度 教材(图人1:-17)个机自器由人度与人的比较

第1章 机器人基础知识(4)

教材(图1-15)焊接机器人单体构成

第1章 机器人基础知识(7)

机器人 控制柜

防碰撞 开关

焊枪

送丝 装置

全数字 焊机

机器人 示教器

机器人 本体

(辅图)焊接机器人部件图

第1章 机器人基础知识(8)

目标 + 位置

_

位置 反馈

UR06六自由度工业机器人说明书

(3)搬运任务

工作对象:笨重物品;

工作任务:定点搬运;

要求:定位精度要求高,对其承载能力和定位精度有较高要求。

工作对象:轻巧物品;

工作任务:定点搬运;

要求:轻拿轻放且定位精度要求高,对机器人的速度稳定和定位精度有较高要求。

学生姓名:

Ⅰ 毕业设计(论文)题目

中文:UR-06六自由度工业机器人设计

英文:UR-06 Six Degrees Freedom of Industrial Robot

Ⅱ 原始资料

1.设计要求一份

2.三维软件一套;

3.相关文献资料若干。

Ⅲ 毕业设计(论文)任务内容

1、课题研究的意义

通过对家用机器人机构设计,希望学生熟悉机电一体化系统的设计过程,以及掌握利用AUTO CAD或UG来绘制二维图形或创建三维实体的能力。毕业设计环节是教学计划中综合性最强的实践教学环节,对培养学生的思想、工作作风及实际能力、提高毕业生全面素质具有很重要的意义。同时,对所学知识的全面总结和综合应用,又为今后走向社会的实际操作应用铸就了一个良好的开端

对人的研究,国外侧重于对人行走时的步态分析,通过对人脚形状的分析,得出具有圆形截面的脚趾和脚后跟以及具有扁平截面的连接脚趾和脚后跟的中间部分具有最佳的动力学性能。

对动物的研究则表现为对诸如蛇、鱼的结构以及运动性能的研究。仿蛇机器人不仅可以作为管道检测装置也可以作为地震或矿难探索装置,更可以当作极地探测器来进行科研活动。

本次设计完成的主要内容是UR-06六自由度工业机器人结构设计,以及初步运动仿真。在设计过程中,我初步参考了实验室机器人的结构设计理念,后经过老师提供现实产品的结构参考,完善焊、点焊、装配、搬运、喷漆、检测、码垛、研磨抛光和激光加工等复杂作业,其各种优异的功能使其在现代工业生产中更是具有及其重要的地位。

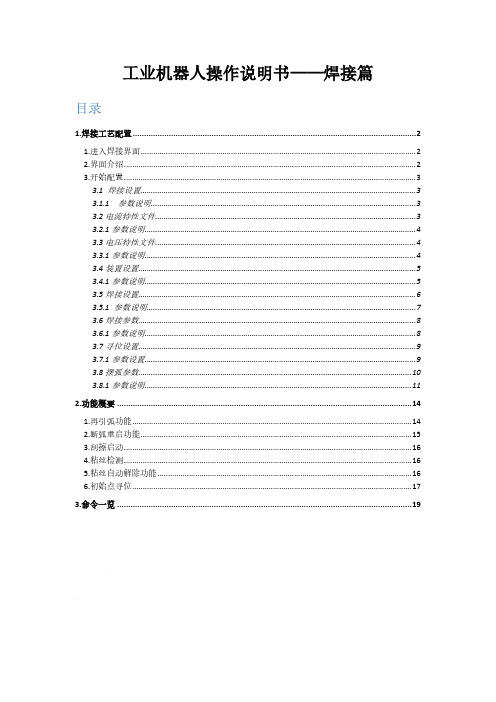

工业机器人操作说明书——焊接篇

工业机器人操作说明书——焊接篇目录1.焊接工艺配置 (2)1.进入焊接界面 (2)2.界面介绍 (2)3.开始配置 (3)3.1 焊接设置 (3)3.1.1 参数说明 (3)3.2电流特性文件 (3)3.2.1参数说明 (4)3.3电压特性文件 (4)3.3.1参数说明 (4)3.4装置设置 (5)3.4.1参数说明 (5)3.5焊接设置 (6)3.5.1 参数说明 (7)3.6焊接参数 (8)3.6.1参数说明 (8)3.7寻位设置 (9)3.7.1参数设置 (9)3.8摆弧参数 (10)3.8.1参数说明 (11)2.功能概要 (14)1.再引弧功能 (14)2.断弧重启功能 (15)3.刮擦启动 (16)4.粘丝检测 (16)5.粘丝自动解除功能 (16)6.初始点寻位 (17)3.命令一览 (19)1.焊接工艺配置1.进入焊接界面通过手持操作示教器上的【上移】键或者【下移】键,使主菜单下的变成蓝色,然后【右移】调2.界面介绍3.开始配置 3.1 焊接设置3.1.1 参数说明3.2电流特性文件3.2.1参数说明3.3电压特性文件3.3.1参数说明3.4装置设置3.4.1参数说明3.5焊接设置3.5.1 参数说明3.6焊接参数3.6.1参数说明3.7寻位设置3.7.1参数设置3.8摆弧参数3.8.1参数说明摆弧类型是摆弧的轨迹,分三种:1、正弦波2、三角波(锯齿波)3、圆弧波,默认是1、正弦波,如下图所示。

注:如无特殊要求,正弦波和三角波之间推荐选择正弦波,摆动运动更平滑。

当摆弧类型选择为正弦波或者三角波时,需要设置左/右振幅,指摆焊时从焊缝中心往左右偏的最大距离。

如下图所示。

单位是毫米(mm),默认是1mm,范围是0.1mm-25mm。

注:当左右振幅的值差别较大时,对机器人本体和电机承受的冲击也越大。

停止时间指的是在每个周期的1/4、2/4、3/4处摆弧停止的时间。

单当摆弧类型选择为圆弧波时,需要设置左/右半径,指摆焊时从焊缝中心往左右偏的最大距离。

焊接机器人说明书

焊接机器人说明书一、产品概述我们的焊接机器人是一款高效、精确且易于操作的自动化设备,专为工业制造过程中的焊接工作而设计。

通过先进的计算机视觉和深度学习技术,焊接机器人能够识别并跟踪焊接目标,实现高质量的焊接效果。

二、产品特点1、高精度:焊接机器人配备高精度的激光传感器和先进的运动控制系统,可以精确地跟踪和定位焊接目标,确保焊接质量的稳定性和一致性。

2、自动化:焊接机器人能够自动完成复杂的焊接流程,大大减少了人工干预和操作时间,提高了生产效率。

3、远程监控:通过无线网络连接,用户可以在远程监控焊接机器人的工作状态,随时了解焊接进程并进行调整。

4、易于操作:焊接机器人配备直观的用户界面,操作简单易懂,方便非专业人员快速上手。

三、使用步骤1、打开焊接机器人并启动:按下电源开关,等待机器人启动完成。

2、设置工作参数:根据实际需要,用户可以在控制面板上设置各种工作参数,如焊接速度、电弧长度等。

3、校准机器人:为确保焊接机器人的准确性,每次使用前需要进行校准。

用户应按照说明书的指示进行操作。

4、开始焊接:当所有参数设置完成后,用户可以按下开始按钮,机器人将自动进行焊接工作。

5、监控和调整:用户应时刻焊接进程,根据需要调整工作参数以确保焊接质量。

6、结束工作:当焊接完成后,用户应关闭机器人并清理工作现场。

四、注意事项1、请在安全环境下使用焊接机器人,避免在潮湿、高温或极寒环境中使用。

2、请确保机器人连接的电源稳定,防止电压波动导致设备损坏。

3、使用过程中如遇到问题,请立即停止使用,专业人员进行维修。

焊接机器人系统说明书一、概述本说明书旨在为使用焊接机器人系统的用户提供详细的操作指南和维护方法。

焊接机器人系统是一种高效、精确且可靠的自动化焊接设备,适用于各种工业制造领域的焊接工作。

通过本说明书,您将了解如何正确设置、操作和维护焊接机器人系统,以确保其正常运行并延长使用寿命。

二、设备组成焊接机器人系统主要由以下几部分组成:1、机器人本体:包括机械臂、关节、移动装置等。

焊接机器人操作培训教材

松下工业机器人机器人教学GII 系列操作虎之卷WG ・G2/GXP/控制器 VR2/TA 机器人本体YA-1NC/YA-1PC/YA-1QC 系列松下焊接系统(株)机器人教学200603(K)- 目 录-①示教器说明1・各种功能键的说明2・正确手持示教器图解3・ID输入4② 手动操作・操作方法5・连续移动和微动6-7・微动量的设定7・暂停・紧急停止7③ 示教(如何新建程序)・示教和移动速度8・如何进入示教模式・如何登录示教点9・登录示教点及窗口界面10・退出示教11・示教时的用户功能键・ 『手腕插补CL』 11・示教的详细设定12・示教时的扩展设定内容12④ 文件(程序)的确认・修改(跟踪 )・继续示教时13・从文件中选择时14・退出文件确认・修改・ 『文件的排序』 15・跟踪时的作业内容(添加・修改・删除) 16-17 ・退出跟踪・返回窗口界面18・跟踪的速度18⑤ 圆弧的示教・圆弧插补(正确的示教方法・错误的示教方法・删除) 19⑥ 摆动的示教・示教方法20-21 ・摆动类型・跟踪前进后退动作22・摆动的删除・没有完全删除时的动作・计时器23・摆动的限制23⑦ 焊接区间的定义・焊接开始点・中间点・结束点的命令(焊接区间内改焊接规范) 24⑧ 编辑・文件(程序)的读出和结束25・光标移动的注意点26・命令的修改(ARC-SET,ARC-ON)・命令的删除27・命令的追加(输出ON,OFF,输入等待) 28・命令的追加(等待时间),修改(等待时间) 29・窗口内数值的修改30・用MDI操作修正位置30・示教点的排列・替换(包括焊接规范/速度等全部替换) 31⑨ 运行・启动方式・焊丝点动/检气・运行的限制32运行及运行中的修改33⑩ 追加+α的说明目录34.α1-1启动方式(设定) 35 α1-2启动方式(输入分配) 36 α1-3启动信号时机和连接端子37 α1-4主程序启动方式38 α2 登录待机位置和读出文件39 α3 标签(注释)的粘贴40 α4 文件编辑功能(剪切/复制/粘贴) 41 α5 以前机器job启动方式的继承 4 2①示教器的说明1.各种功能键的说明(-)上(+)右转换键 左转换键 安全开关TP正面TP背面2.正确手持示教器图解(将示教电缆缠在手臂上可以拿得更稳、更安全)3.ID输入●ID输入(发货时已设定为自动登录)・<ID输入界面>※没有出现ID输入界面时・在设定窗口 | 输入用户ID 「robot」(半角英文小写字母 (可以从参考中选择)・在设定窗口 | 输入登录密码 「0000」(半角数字)◎标准设定 (系统管理员级别)用户ID robot 密码 0000输入错误时可使用 BS(退格键)【自动登录的设定】设定 → 管理工具 → 用户管理→ 自动登录 界面内设定自动登录 (选择自动登录有效)设定ID设定管理工具用户管理自动登录【界面内设定】自动登录 有效 无效直角方向移动焊枪端部固定机器人运行工具标准运动工具中心(任选)移动时推荐变化角度时推荐切换坐标2)机器人移动①一边按着坐标系图标一边转动拨动按钮低速移动时 中速移动时 高速移动时* 根据拨动按钮的转动量使运行速度改变 (MAX15m)②or or* [+/-]键与界面右上方的“高”、“中”、“低” 的速度相对应(限制速度以下)速度的值在More 菜单的示教设定界面上进行设定3)个微动量个微动量+直角 T・P显示直角 ++・-键 运行标准速度 高 30m(限制15m) 中 10m(10m速度) 低 3m(3m速度)※3 ※3※1※2※1※2【示教详细设定】 与P12相同微动移动量 0.01mm ~9.99mm5.微动量设定 1)2) 3)4)※45)6.暂停 动作暂停后 ※7可以重启7.紧急停止 ※8将伺服电源关闭,动作安全停止 伺服打开后,可以重启、运行*在操作中 OK + 和是相同的操作。

机器人应用手册说明书

for assembly 129-31 for handling 118-19 for machining 171-3 for spray painting 188-96 for welding 151, 163-6

see also behaviour charge-coupled devices 81-2 Cincinnati Milacron robots 2

7-8,20-1,112 automobile industry see leak

testing; spot welding; spray painting axes end-effector 30 extra 29, 119 multiple 6-7

behaviour characteristics long-term 43-6 stationary 46-7 see also aberrant behaviour

gripper 67 performance testing and 43,

44 see also direct drives; electric

drives; hydraulic drives; pneumatic drives duplication of joints 30 dynamic camera positioning 84-5 dynamic control 33-4 dynamic performance 49

fail-safe brakes 161 laying-up of composites 208-

9 machining 174,175 water jet cutting 206 clamping grippers 61-71 classification of robot systems

焊接机器人使用说明书

焊接机器人使用说明书型号:◆非常感谢您购买了机器人产品。

◆用前请仔细阅读本说明书并妥善保管,以备今后查阅。

◆具体请联系宏镒自动化科技有限公司。

目录产品简介 (1)HY-350N焊机使用说明........ 错误!未定义书签。

1. 前面板部件图(具体部件标示见表1) (2)2. 后面板部件图(具体部件标示见表2) (4)控制柜使用说明书 (5)1 电源开启关闭步骤 (5)1.1 电源开启步骤 (5)1.2 电源关闭步骤 (6)1.3 急停按钮使用 (6)2 变压器接线说明 (6)CRP示教器简要使用说明书 (6)1. 按键说明 (6)2. 模式选择说明 (7)3. 安全开关使用说明 (7)4. 手动各关节和坐标 (7)5.手动示教运行机器人 (7)6.示教编程步骤 (8)产品简介驱动容量:3800W位置反馈:绝对值编码器轴数:6负载:6Kg重复定位精度:±0.1mm动作范围:R=1402mm机器人其他性能参数如下:各轴运动范围:J1:-170°~+170°之间自由运动 J2:-150°~+90°之间自由运动 J3:-150°~+85°之间自由运动 J4:-135°~+135°之间自由运动 J5:-120°~+120°之间自由运动 J6:-360°~+360°之间自由运动工作空间Rmax:1402±10mmHmax:360±10mm最大单轴速度J1:1.83rad/s{105°/s}J2:1.83rad/s{105°/s}J3: 1.83rad/s{105°/s}J4: 3.66rad/s{210°/s}J5: 3.66rad/s{210°/s}J6: 5.41rad/s{310°/s}每分钟焊接速度Vmin≦450mm/minVmax≧5000mm/min轨迹重复性机器人在空载速度300mm/min下,沿设定的轨迹重复运行5000次,轨迹间偏差不超过0.1mm。

焊接机器人安全操作规程完整版

焊接机器人安全操作规程1范围:本规程规左了本公司焊接机器人在实施焊接操作过程中避免人身伤害及财产损失所必须遵循的基本原则。

本规程为安全地实施焊接操作提供了依据・本规程均适用于MAG焊接机器人。

2引用标准:本规程引用GB9448-1999标准中有尖焊接安全方而的相矢条文与参照本公司MAG焊接机器人的使用说明书中的內容。

3责任:焊接监督、焊接组长与操作者对焊接的安全实施负有各自的责任。

3.1焊接监督3、1、1焊接监督必须对实施焊接的操作工及焊接组长进行必要的安全培训。

培训内容包括:设备的安全操作、工艺的安全执行及应急措施等。

3、1.2焊接监督有责任将焊接可能引起的危害及后果以适当的方式(如:安全培训教育、口头或书而说明.警告标识等)通告给实施焊接的操作工与焊接组长。

3、・3焊接监督必须标明允许进行焊接的区域,并建立必要的安全措施。

3、1、4焊接监督必须明确在每个区域内单独的焊接操作规则。

并确保每个有尖人员对所涉及的危害有淸醒的认识并且了解相应的预防播施。

3、・5焊接监督必须保证只使用经过认可合格并能满足产品焊接工艺要求的设备(如机器人本体、控制装置、焊机、送线机、电源电压、气瓶气压及调节器、仪表与人员的防护装置等)。

3、2焊接组长3、2、1必须对设备的安全管理及工艺的安全执行负责,并担负现场管理、技术指导、安全监督与操作协作等。

3、2、2必须保证:一一各类防护用品得到合理使用;——在现场适当地配置防火及火火器材;——指派火灾、故障排除时的警戒人员;——所要求的安全作业规程得到遵循。

3、2、3在不需要火灾警戒人员的场合,焊接组长必须要在焊接工作业完成后做最终检查并组织消除可能存在的火灾隐患。

3、3焊接操作丁3、3、1焊接操作工必须具备对机器人焊接所要求的基本条件,并懂得将要实施焊接操作时可能产生的危害以及适用于控制危害条件的程序。

焊接操作工必须安全地使用涵盖机器人及其辅助的设备,使之不会对生命及财产构成危害。

焊接机器人说明书

绪论1946年第一台电子计算机的问世以后,使得机器人这个概念有了从戏剧走向现实的可能,随着大批量生产以及恶劣条件对自动化程度高的操作机械的迫切需求,1954年,美国的戴沃尔最早提出了工业机器人的概念,并申请了专利。

该专利的要点是借助伺服技术控制机器人的关节,利用人手对机器人进行动作示教,机器人能实现动作的记录和再现。

这就是所谓的示教再现机器人,现有的机器人差不多都是采用的这种控制方式。

现今,工业机器人的概念是指由操作机(机械本体)、控制器、伺服驱动系统和检测传感装置构成,是一种仿人操作、自动控制、可重复编程、能在三维空间完成各种作业的机电一体化生产设备。

按照机器人从低级到高级的发展程度,可以把机器人分成三代。

第一代机器人,主要指只能以“示教—再现”方式工作的机器人。

这类机器人的本体是一直类似于人的上肢功能的机械手臂,末端是手爪等操作机构。

第二代机器人,是指基于传感器来工作的机器人。

它依靠简单的感觉装置获取作业环境和对象的简单信息,通过对这些信息的分析、处理,做出一定的判断,对动作进行反馈控制。

第三代机器人,既智能机器人,这是一类具有高度适应性的有一定自主能力的机器人。

目前世界上90%以上的工业机器人都属于第一代机器人。

真正具有只能的、理想的、完整的智能机器人目前还处在研究阶段。

本次设计的焊接机器人也属于第一代机器人,设计其腰部的回转台和内部系统。

1 传动装置的分析及确定由题目分析得,焊接机器人的腰部做回转运动。

本方案是大齿轮与机器人底座由螺栓固定在一起,小齿轮与大齿轮啮合,并带动转台做回转运动,电机相对于转台静止。

见图1-1。

本系统由电动机提供动力,由谐波减速器减速,带动小齿轮绕固定的大齿轮做回转运动。

图1-1 箱体内部传动简图1—电动机;2—谐波减速器;3—小齿轮;4—大齿轮已知条件为:焊接机器人腰部底座高300mm,大臂长1000mm,转轴位置在高600mm处,直径200mm,小臂长1500mm 处,转轴在300mm处,直径150mm。

焊接机器人基本操作及应用教材指南

一、开设该课程的必要性焊接机器人在我国以每年以35%以上的增速不断扩展,已经进入了高速发展期。

但机器人编程操作方面的应用人才十分缺乏,制约了我国机器人应用技术更大程度的发展,特别是具有焊接专业知识的机器人编程人员更是少又少。

此前,机器人操作培训工作属于售后服务范畴,均由企业自行承担,参照操作说明书学习,难以满足企业对高技能人才的需求。

因此,在职业技术院校开设机器人技能学习课程非常必要,编制一套适合职业技术教育的焊接机器人教材,使更多的学生有机会学习焊接机器人操作技能,为企业输送高技能的焊接机器人编程人员,以适应机器人应用领域日益的发展需要。

二、课程的性质与任务1、本课程是职业技术院校焊接专业的一门专业技能课程。

它的目标是使学生具备从事相关专业的高素质劳动者和中高级专门人才所必需的基本知识和基本技能;并为提高学生的全面素质、增强适应职业变化的能力和继续学习的能力打下良好的基础。

2、教学目的:通过学习,要求掌握两种技能:A、机器人操作技能。

B、机器人焊接技能。

掌握焊接机器人应知、应会的理论和技能学习内容,为企业培养合格的焊接机器人编程操作人员。

3、教学难点:从理论到实际,要经过一个由眼到脑再到手的学习适应过程。

另外,由于设备贵重,一般的教学点都存在机器人数量不足情况。

此时应合理组织调配,保证每个学生的上机操作时间。

机器人焊接工艺的掌握需要进行一定时间的焊接实践才能积累一些经验。

三、教材编写思路1.以介绍机器人基础知识入手,由浅入深、层层展开。

以机器人的基本原理、基本概念切入,消除学生对机器人的神秘感,再进入机器人操作的内容学习。

2.以图文结合的形式,将模拟图、系统图和现场照片相结合,方便学习和领悟。

3.针对焊接机器人操作及应用这一课题方向,选取在市场中占有率较大的松下机器人为范本,以机器人操作技能为主要学习目的,明确教学方向。

4.借鉴焊接机器人最新资料和具有代表性实际案例(附现场照片),使资料更加详实、具体,便于学习过程中开阔视野。

工业机器人使用说明书(电气分册)

在本工业机器人使用说明书(电气分册)中,我们将尽力叙述各种与该机器人产品电气使用操作相关的事项。

限于篇幅限制及产品具体使用等原因,不可能对产品中所有不必做和/或不能做的操作进行详细的叙述。

因此,本产品中没有特别指明的事项均视为“不可能”或“不允许”进行的操作。

工业机器人使用说明书(电气分册)前言尊敬的客户:对您惠顾选用广州数控设备有限公司研发制造的工业机器人(也简称机器人)产品,本公司深感荣幸并深表感谢!本使用说明书为工业机器人(含RB 型搬运机器人、RH 型焊接机器人)使用说明书(电气分册)部分。

为了保证产品安全、正常、有效地运行,请您务必在安装、使用产品前仔细阅读本产品说明书。

由于生产方式和就业形势向多样化发展、现场熟练工减少、临时工增加等原因,在使用机器和装置的安全问题上,我们除了要依靠“对人员进行安全教育”外,必须高度重视“机械安全”。

当今制造业比以往更重视人的生命,我们需要以“人出错,机器出故障”为前提考虑,将安全放在最高位置作为基本原则。

安全警告操作不当将引起意外事故,必须要具有相应资格的人员才能使用、操作本产品。

II安全注意事项安全注意事项危险ζ 操作机器人前,按下控制柜上的急停键,并确认伺服电源被切断,同时控制柜上的伺服电源灯熄灭紧急情况下,若不能及时制动机器人,则可能引发人身伤害或设备损坏事故ζ 急停后再接通伺服电源时,要解决造成急停的故障后再接通伺服电源由于误操作造成的机器人动作,可能引发人身伤害事故ζ 在机器人动作范围内示教时,请遵守以下事项保持从正面观察机器人遵守操作步骤考虑机器人突然向自己所处方位运动时的应变方案确保设置躲避场所,以防万一由于误操作造成的机器人动作,可能引发人身伤害事故ζ 进行以下作业时,请确认机器人的动作范围内没有人,并且操作者处于安全位置操作:控制柜接通电源时用示教盒操作机器人时试运行时再现运行时不慎进入机器人动作范围内或与机器人发生接触,都有可能引发人身伤害事故。

机器人操作及维护手册

目录1操作手册介绍2系统安全与环境保护3机器人综述4机器人示教5机器人启动6自动生产7 编程与测试8 输入输出信号9 系统备份与冷启动10 文件管理11 机器人维护在没有声明的情况下,文件中的信息会发生变化。

上海A B B工程有限公司不对此承担责任。

对文件中可能出现的错误,上海A B B工程有限公司不对此承担责任。

对于使用此文件或者此文件提及的软硬件所导致的部分或者严重性错误,上海A B B工程有限公司无论如何不对此承担责任。

没有上海A B B工程有限公司书面允许,此文件的任何部分不得拷印或复制,并且其中内容也不能转于第三方和用作非法目的。

否则将追究其法律责任。

文件中如有不详尽处,参阅<< User Guide >>、<< Product Manual >>、<< RAPID Reference Manual >>。

上海A B B工程有限公司ABB (Shanghai) Engineering Co. Ltd.第一章操作手册介绍本手册主要介绍了A B B机器人的基本操作与运行。

为了理解本手册内容,不要求具有任何机器人现场操作经验。

本手册共分为十章,各章节分别描述一个特别的工作任务和实现的方法。

各章节之间有一定联系。

因此应该按他们在书中的顺序阅读。

借助本手册学习操作机器人是我们的目的,但是仅仅阅读此手册也应该能帮助你理解机器人的基本的操作。

本手册依照机器人标准的安装编写,实际操作根据系统的配置会有差异。

本手册仅仅描述实现通常的工作作业的某一种方法,如果你是经验丰富的用户,可能会有其他的方法。

其他的方法和更详细的信息请阅读下列机器人手册(英语版)。

《使用指南U s e r’s G u i d e》与《产品手册P r o d u c t M a n u a l》。

第二章系统安全及环境保护系统安全:由于机器人系统复杂而且危险性大,在练习期间,对机器人进行任何操作都必须注意安全。

焊接机械手操作流程及注意事项

一、目的为规范焊接机器人的操作、维护保养和统一管理,促进安全作业的规范化、制度化。

二、范围本规程适用于焊接机器人的安全操作及维护保养。

三、职责3.1 设备管理员负焊接机人的维护、保养计划和统一管理3.2维修人员负责焊接机器人的维护、保养、故障维修和填写保养、维修记录.3.2 操作人员负责焊接机器人的日常安全使用、清洁卫生和填写使用记录四、安全操作规程4.1机器人的操作员必须经过规定教育培训,并对安全及机器人的功能有彻底的认识。

4.2机器人作业开始时必须依照核对清单执行所规定的日常检查维护。

4.3使用机器人时将控制电源置于0N,确认断路器转到0N位置,系统自动启动,开始自我诊断,自我诊断下常结束后,画面显示县式示教作业操纵按钮台。

通过切换操作面板的“模式转换开关”进行作业程序的编制示教,以及使作业程序再生自动运转。

4.4机器人自动运转开始时,确认程席号码、步进号码、模式及起动选择等为可自动运转的状态后再执行。

4.5简易示教设定操作:4.5.1用手动操作把机器人移动到想要记录的位置4.5.2边按[动作可能],边按下已分配的想要示教内插类型的数字键。

按下[7]:定位P,按下[8]: 直线L,按下[9]:圆弧Co4.5.3 按下[速度]、[精度]转换,速度和精度显示在记录状态上。

4.5.4只要按下[盖写/记录],记录移动命令。

4.6自动运转《再生)切换启动方法与程序选择法:4.6.1悬式示教作业操纵按钮台显示当前的设定4.6.2 一边按住[动作可能],一边按下f2,交替切换[启动内部、程序内部]与[启动外部、程序外部]。

4.6.3维修菜单分别变更起动选择与程序选择。

一边按住[动作可能]一边按下6[维修],选择[1.示教、再生条件]。

4.6.4将光标对到[2.起动选择]与[3.选择再生模式程序],分别设定,以[动作可能]+左右]进行变更,变更结束后,按下f12[写入]。

4.7操作人员必须掌握理解机器人的动作路径、动作状态及动作声音,要能够判断是否有异常状态。

焊接机器人操作技术第3章 焊接机器人在线操作

3.2.1 移动前的准备

2.手持示教器 、更安全。 将示教器的电缆缠在手臂上可以拿得更稳

示教器的正确手持法

3.2.1 移动前的准备

2. 接通伺服电源 (1)打开安全开关。握住示教器背面的两个黄色安全开关。 松下机器人的安全开关为三段位式开关,其三段位具体操作 如下:当未握住状态时,伺服为OFF,机器人不能移动;当轻 轻握住状态时,开关处于第一段,此时伺服为ON,机器人可 以移动,用力握住状态为第二段,此时伺服OFF,机器人也不 能移动。 (2)按下伺服开关。 (3)打开机器人动作图标。 通过功能键Ⅳ打开机器人移动开关,使机器人移动绿灯亮, 即 (4)选择坐标系

部分坐标轴图标及切换顺序

3.2.2

移动机器人方式

移动机器人方式有3种,即: (1) 使用拨钮移动机器人 按住动作坐标轴并转动 拨钮即可移动机器人,根据转动量,机器人速度发生相 应变化(最大15m),如图

使用拨钮移动机器人

3.2.2

移动机器人方式

2)使用+/一键移动机器人 按住动作坐标轴并按击+/一键,如图

3.1.1

TA-1400型弧焊机器人构成

1. 机器人本体

轴 名 作 用 图解 轴 名 作 用 图解

RT轴(Rotate Turn) UA轴(Upper Arm)

旋转

RW轴(Rotate Wrist) BW轴(Bent Wrist)

手腕旋转

上举

手腕弯曲

Байду номын сангаас

FA轴(Frpnt Arm)

前伸

TW轴(Twist Wrist)

(3)用点动动作移动机器人(使用拨钮) 按住动作坐标轴并转动拨钮(勿单击),每转一格机器人 移动一段距离。 如图所示,标准点动位移量:高为1.00mm,中为0.50 mm, 低为0.20mm,可以设定点动移动量的范围为0.01 mm~ 9.99mm。

机器人焊接系统操作说明书

焊接系统操作说明书焊接系统操作说明书1. 系统概述1.1 系统简介焊接系统是一种自动化焊接设备,通过使用工业来进行焊接操作,提高生产效率和焊接质量。

1.2 系统组成焊接系统主要由以下组件组成:- :执行焊接任务的机械臂装置。

- 焊枪:用于焊接的工具,通过控制的动作进行焊接操作。

- 焊接电源:提供焊接所需的电力供应。

- 控制系统:控制和焊接设备的系统,包括控制面板和软件界面。

- 安全系统:确保操作人员和设备安全的系统,如安全光幕、急停开关等。

2. 系统安装与调试2.1 系统安装在安装焊接系统时,需要遵循以下步骤:1. 搭建支架并固定;2. 安装焊枪,并确保其与连接稳固;3. 连接焊接电源,并确保电源供应正常;4. 安装控制系统,并进行相应的连接;5. 安装安全系统,并进行测试。

2.2 系统调试在安装完成后,需要进行系统调试,确保各部件正常工作,以及系统的参数配置正确。

具体调试步骤如下:1. 启动控制系统,并进行系统自检;2. 设置焊接参数,如焊接电流、电压等;3. 进行焊接路径规划和程序编写;4. 进行焊接示教,确保按照预定路径进行焊接;5. 调整焊接参数,使焊接质量达到要求;6. 进行系统的综合测试,包括自动化程度、焊接速度等。

3. 系统操作3.1 系统启动与关闭- 启动系统:按下系统的电源开关,并等待系统启动完毕;- 关闭系统:按下系统的停机按钮,等待系统正常关闭。

3.2 参数设置- 进入参数设置界面,根据焊接要求调整焊接电流、电压等参数。

3.3 焊接路径规划与程序编写- 使用系统提供的界面工具,在操作面板上进行焊接路径规划,并编写相应的焊接程序。

3.4 示例教导- 将焊接工件放置在焊接台面上,按下示教按钮,控制机械臂进行示教操作。

- 通过示教操作,记录焊接路径和位置,并相应的焊接程序。

3.5 开始焊接- 确保焊接工件和设备设置正确,按下开始按钮,将根据预定的程序进行焊接操作。

4. 安全措施4.1 安全光幕安全光幕作为一种防护设备,主要用于检测操作人员是否进入危险区域,若检测到人员进入,将立即停止运动。

焊接机器人系统说明书(最终)

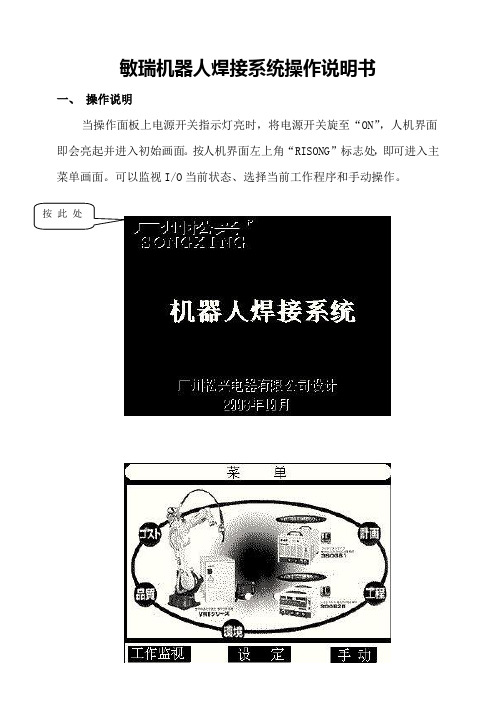

敏瑞机器人焊接系统操作说明书一、操作说明当操作面板上电源开关指示灯亮时,将电源开关旋至“ON”,人机界面即会亮起并进入初始画面。

按人机界面左上角“RISONG”标志处,即可进入主菜单画面。

可以监视I/O当前状态、选择当前工作程序和手动操作。

按此处1、手动操作《手动/自动》选择旋钮打向手动、人机界面上自动进入如下画面按下操作盒上的[启动/使能]按钮,才能对各气缸按相应步骤夹紧工件,上述的气缸操作键都是取反方式控制。

[卷帘门]是按住有效方式控制。

按下[RB清枪操作]进入如下画面按住“启动/使能”再按[清枪位]机器人移到左边工位处,如果左工位门未开,系统会自动打开门。

清枪完毕后同样按“启动/使能”再按[清枪完成]机器人回来原点。

[机器人手动重启]用于暂停时手动对机器人进行重启。

2、车种设定是设定当前机器作工作的程序号,左工位取值1-10,右工位21-30各边有10套程序。

[车种一览]可以查看所有存的种车程序,修改车种说明后要打到手动位置后按[确认]键后才保存。

目前根据贵公司的需要已修定了左右两边各4套.分别左边是程序号1对应SE ;程序号2对应SC-SF ;程序号3对应SF ;程序号4对应SC-LINK ;右边是程序号21对应SD ;程序号22对应SD-SC ;程序号23对应SC ;程序号24对应SD-LINK.如果程序号输入不在这个范围里面或实际夹具与程序号不对应,系统会自动报警提示,并启动不了。

程序号 程序号机种说明可用字母和数字 更改程序号按键3、时钟设定在更改时前按下[更改]键更改完后再按[确认]键完成修改。

4、生数设定设定左右计划生产数,当现生产数等于或大于设定值时不能再起动焊接,需将设定值改大或现生产值清零后才能工作。

清枪值当焊接次数到大设定值时人机界面弹出要求清枪窗口,清枪后设数清零。

5、工作监控画面可显示“车种号”及对应的“车种名”、生产数、总生产数的设定值和现在值、生产节拍等。

生产数和总生产数的现在值可通过“清零”键清零。

机器人焊接系统操作说明书

延锋座椅OTC机器人焊接系统操作说明一、操作步骤1、上工准备:a、上电;(顺序:变压器、焊接电源、机器人控制箱、系统主控箱)b、压缩气开启;c、检查焊丝、混合气是否充足,并确认气体流量;d、检查焊枪部位是否正常(导电嘴、喷嘴);e、检查机器人操作盘、示教器、系统主操作盒、副操作盒“紧急停止”打开,然后副操作盒处“运转准备”启动,打开外部轴伺服及读取外部轴位置数据f、检查夹具是否正常,并在水平位置,检查工件设定是否正确;g、按“机器人启动”第一次启动机器人伺服,成功后指示灯闪动,按第二次启动机器人自动模式,成功后指示灯亮,并确认其在起点在安全位置(区域干涉);h、三色灯只“绿”灯亮,系统准备就绪;i、工件准备,进入工作状态。

2、下班准备:a、机器人、夹具回到起点位置;b、断电;(顺序:系统主控箱、机器人控制箱、焊接电源、变压器)c、压缩气关闭,混合气关闭;d、现场飞溅清理。

3、运转条件:a、系统运转准备好,自动状态,触摸屏显示自动焊接画面;b、机器人自动模式,伺服启动且在安全位置;c、无报警信号(机器人报警,外部轴电机报警)d、三色灯只绿灯亮,自动焊接准备好e、三色灯红灯(报警或紧急停止),绿灯亮(准备好),绿灯闪(系统运转中),黄灯亮(待机状态,机器人未准备好),黄灯闪(机器人停止中);f、两主操作盒分别对应两个工位的启动、预约、再启动、预约指示及预约解除,运转中如有停止发生,预约启动会自动解除。

所有停止按钮功能相同4、触摸屏操作说明a、系统非常停止中检查机器人操作盘、示教器、系统主操作盒、副操作盒“紧急停止”是否可靠打开后,扣押副操作盒上“运转准备”按钮b、扣押“运转准备”启动主轴伺服电机,读取两工位外部轴位置数据,并且允许机器人操作,否则不能进行。

c、手动调整副操作盒手动/自动至手动位置“工位1正向”“工位1反向”控制工位1主轴旋转;“工位2正向”“工位2反向”控制工位2主轴旋转;上侧数值为主轴坐标点,单位为“度”,及显示主轴速度单位为“度/秒”“工位-1/工位-2”切换工位1及2,然后操作“+”“-”改变设定步号,一直操作“位置到达”指定工位到达设定位置,下方显示是否到达“定义位置”,上方显示目前的回转形式(说明:回转形式及步数及位置设定不在此屏幕设定)下侧为机器人周边调整,“1-门开”“1-门关”“2-门开”“2-门关”为点动操作两工位防护门,“1-护升”“1-护降”“2-护升”“2-护降”为两工位调整遮光板升降,“送丝”“退丝”“检气”“伺服启动”“自动输入”为方便机器人焊前操作,以上按钮为带灯显示按钮,到位后自动点亮指示灯。

焊接机器人基本操作及应用PPT课件

强化学习在焊接机器人中的应用

通过强化学习算法让机器人在不断试错中学习和优化焊接策略,提高自主决策能力。例如,利用强化学习算法训练机 器人学习复杂的焊接轨迹规划和控制策略。

智能感知与决策技术在焊接机器人中的应用

结合先进的传感器技术和智能决策算法,实现机器人对环境的实时感知和自适应决策。例如,利用视觉

传感器和深度学习算法实现焊缝的自动识别和跟踪,同时根据实时检测信息进行自适应焊接参数的调整

焊接质量不稳定

可能原因包括焊接参数设置不当、焊枪磨损 、工件定位不准确等。

2024/1/25

机器人运动异常

可能原因包括电机故障、传动部件磨损、编 码器故障等。

机器人报警或故障提示

可能原因包括传感器故障、程序错误、安全 保护装置触发等。

21

故障排除方法与技巧

对于机器人无法启动的故障,首先检查电源是否正常 ,然后检查控制系统各部件是否损坏,最后检查急停

轨道交通

在轨道交通领域,焊接机器人可 应用于地铁车厢、高铁车体的自

动化焊接生产线。

2024/1/25

电力设备

焊接机器人在电力设备制造中,可 实现变压器、开关柜等设备的自动 化焊接。

石油化工

在石油化工行业,焊接机器人可应 用于管道、阀门等设备的自动化焊 接生产线。

28

06

总结与展望

2024/1/25

实现步骤

构建三维模型、设置工艺参数、生成机器人运动轨迹、验证程序可行性、导出机器人程序 。

应用案例

在汽车制造、航空航天等领域,离线编程技术已广泛应用于复杂构件的焊接、切割等作业 。

15

焊缝跟踪技术

01 02

定义与原理

焊缝跟踪技术是指通过传感器实时检测焊缝位置和形状,将检测信息反 馈给控制系统,实现机器人对焊缝的自动跟踪和精确焊接。其原理主要 包括视觉传感、激光传感等。

智能焊接机械臂说明书

Robotic Arc Welding The intelligent choiceHow smart do you want your robot to be? You want the best arc-welding and thermal-cutting robots on the market.But exactly what qualities are you looking for?Let’s say you demand reliability,above all.Can your robots handle the gear-crunching, velocity-defying requirements of twenty-four hours-a-day, high-speed processing with limited downtime? Or handle errors and recover automatically without impacting on production cycles?When tasks change, can you make the switch smoothly and still perform with the same efficiency as in the previous task?What about path-following accuracy? Without sophisticated software-driven motion control and high-speed acceleration,your robot’s performance,speed and accuracy are compromised. And your reputation and profitability with it.And how quickly and easily do you want your robots to interface with other processes,external drives,positioners and so on?Or connect to single-cell systems and large-scale factory automation systems?In today’s ever faster, cost-squeezed manufacturing environments, you will be asked to respond to these challenges. So how do you meet them?The answer is simple: with robots from ABB, the smartest welding solutions available.Build your solutions with our toolboxNo matter what challenges you face,we’ll provide you with the right welding- or thermal-cutting solution that fulfills your specifications. For instance, if you’re a small company, you may want standard plug-and-play packages such as FlexArc™ for welding batches of smaller components. Or install our powerful suite of software products known as ArcWare™.If you need more specialized welding- or thermal-cutting applications, you can write an application program based on our high level,open soft-ware language, one of the most advanced in the industry. This ability to access and reprogram the robot’s behavior is a key advantage of ABB’s toolboxes, a modular concept that includes all the hardware and software you need for your welding- or thermal-cutting applications. Exactly what do these toolboxes consist of? Basically, it consists of a wide selection of industrial robots,welding or laser equipment,external devices such as positioners,communications interfaces,plus the S4Cplus controller, which contains ABB’s powerful software and the brains of your robots.With our welding toolboxes, you can achieve your goals.Meet the challenge34Faster. Better. Cheaper. To meet these demands,you need to focus more rigorously on your core business. With our easy-to-assemble toolboxes,you can get down to business more quickly.Whether your manufacturing plant is small,medium or large, we can help you get the most out of your robots. And if you’re a system inte-grator, ABB is your ideal business partner. We’ll support you with the tools you need to advance your customers’ business.Here’s only a couple of examples – from hun-dreds of solutions we’ve helped our customers implement.Detroit callingAn auto parts manufacturer wanted to land a new contract involving a new line of sports utility vehicles manufactured by major US automaker.To do so, the auto parts manufacturer needed robot-laser technology that was capable of cutting holes of different shapes into SUV frames with extremely high precision.Not having the expertise inhouse,the auto parts manufacturer turned to one of its system integrators to see if they could help.Working closely with ABB’s engineers in Fort Collins, Colorado, a team involving the system integrator and auto partsGet down to business“We can help our customers utilize their arc welding robots as effectively as possible so that the same robot can laser cut, pick up another piece, weld and when completed pick up the whole piece and throw into a pallet.“Welding is hot and dangerous work. A robot can perform twenty-four hours per daywithout succumbing to stress or fatigue–something humans cannot do.With a skilled welder in charge,multiple robots become the ultimate power tool, producing four to six times the work awelder can do by hand.5manufacturer developed a laser solution that achieved a new level of accuracy. The technical solution was based on a combination of sophisti-cated laser-based calibration equipment combined with ABB’s advanced motion control features.The solution developed by the team helped the subcontractor win a contract that included three dozen high-precision laser robots. Its success also meant that the auto parts manufacturer was awarded a much larger job-building a transfer line that included 250 robots.“Without ABB’s laser capability,the auto parts manufacturer may never have succeeded,” said one participant in the project.A flexible toolboxLet’s take a look at a system integrator that utilizes ABB’s standard solutions for a wide range of applications.This particular integrator has a base of customers consisting of small- to medium-sized automotive manufacturers in developing countries.These cus-tomers need a solution that is cost-effective and flexible enough to be used in as many welding-related processes as possible. ABB’s flexible tool-box was the solution.“We can help our customers utilize their arc-welding robots as effectively as possible so that the same robot can laser cut, pick up another piece,weld and when completed pick up the whole piece and throw into a pallet,” explains the integrator.In many cases, the integrator provides turnkey solutions that include applications that precede or follow the customer’s welding process. Plus,he provides solutions for tooling, power sources,safety, logistics and cell concept.Higher quality standards coupled with lower cost requirements have ledto a growing demand for robots in the manufacturing process.The powerful IRB 140 welding robot is small enough to fit in crowded workplaces.Many manufacturers operate in a multi-system environment where components with different standards and interfaces have been acquired from a variety of suppliers. With ABB’s smart solutions, you can connect your robots to any power sources, data networks, positioners and other third-party devices, regardless of standards or interfaces. Built on an open structureHow do we achieve this?By equipping our robots with a wide range of universal communications interfaces,configurable from S4Cplus,your robot’s controller. You can connect your robot to a PC for servicing purposes or the factory data network using one of two Ethernet links.Plus, your robot’s controller contains the stan-dard fieldbuses and serial channels for interfaces with a wide range of power sources and distrib-uted devices. We’ve deliberately simplified the cabling systems required for our robots, reducing the chances of breakdowns and the need for maintenance requirements.Flexibility – a whole new meaningAt a very early stage, you face the challenge of tailoring your applications to meet your specific manufacturing needs.To meet these requirements, ABB provides a powerful suite of easily configurable arc-welding application software known as ArcWare™. If you are an advanced user and want to develop your own specific functionality, RAPID™, ABB’s high-level programming language, lets you do so. Pre-program off lineEven off-line programming, normally a compli-cated process,is a snap.You can create, simulate or pre-program your robots off line, then down-load it from your PC into the robot controller, within seconds.Plus you’ve got superb handling flexibility. You can choose from among a wide variety of robots, from compact to large workhorse robots, suiting most welding application from bicycle framesto ship hulls.Position your robot anywhereDepending on the robot, you can mount it ona wall or inverted from gantries, columns with booms and elevators for heavy-duty welding, allowing for a wide variety of working range capabilities. And to this you can also add work piece positioners with one to two extended axes. Translating intelligence into productivityIn recent years, ABB’s engineers have sought to further advance its robots’ performances through software solutions. As a result, ABB’s robots areReap the benefits of our technology6The ability to produce a variety of products depends on planning. This welding cell can produce eight variationsof exhaust units.industry leaders in motion control, a software fea-ture that affects path accuracy, acceleration speedas well as synchronization with external devices.Accuracy determines qualityWhen moving between two welds in arc welding,for example,your speed of acceleration determinesyour robots performance and your rate of pro-ductivity. And accuracy determines quality–allcrucial factors in your bottom line.Our emphasis on software development hasreaped many other benefits.Prevent collisionsFor example, based on established patterns, arobot software feature can detect a collision beforeit happens and take steps to prevent it.If a collisiondoes occur, the robot will shut off, back up andrestart at the point where it stopped–slashingdowntime and maintenance costs. If the weldinggun is knocked out of position, you can performan automatic tool calibration with ABB’s BullsEye®feature and make sure the robot is ready to goback online.Robot Studio, a true off-line programming andsimulation software, runson a standard PC andallows you to visualizeand confirm new solutionswithout disrupting ongoingproduction.7Robots wS o f t w a r e wProducts for Arc Welding8IRB 140ABB’s fastest and smallest arm-based industrial robot.Highly flexible with slim wrist, 6-axis robot able toreach into narrow, small spaces. Easy-to-mount equip-ment. Robust and compact. The standard IRB 140can be mounted at any angle without modification for optimum reach and efficiency. Load capacity: 5 kg;supplementary load is: 1.5 kg; reach: 0.81 meters.IRB 1400Robust, well-proven, 6 axis, arm-based industrial robot with a large installed base.Well-balanced arm construction, plus maintenance-free gearboxes and cabling,reducing noise levels and maintenance requirements. Load capacity: 5 kg; reach: 1.44 meters.IRB 2400LSlim yet robust arm-based, 6-axis robot. All the IRB 2400 industrial robots are ideal for arc-welding applications. Features unlimited axis 6. IRB 2400L load capacity is 7 kg; reach 1.8 meters. IRB 2400/10 load capacity is 10 kg; reach 1.5 meters. IRB 2400/16 load capacity; 16 kg; reach: 1.5 meters.IRB 4400Compact, versatile robot with medium toheavy handling capacity. The 6-axis robot can handle loads up to 60 kg, or up to 45 kg at very high speeds. Reach: 1.96 meters.P e r i p h e r a l w9Controller wWebWare™A comprehensive web-based software platform for production management,monitoring and control.WebWare enaables you to communicate with your robot over the Internet.RobotStudio™A powerful software for true off-line programming and simulation on a standard Windows PC. Based on ABB Virtual Robot tech-nology, it allows very re-alistic simulations,usingreal robot programs and con-figuration files identical to those used in production.S4Cplus industrial robot controller Compact, highly configurable modularsystem with operator-friendly interfaces.S4Cplus contains a powerful computer system that supports the ArcWare suite of welding softtware products, plus RAPID,ABB’s open and highly advanced robot language. S4Cplus features a dynamic model-based control system, including QuickMove functions for self-optimizing and precision path-following capability.Other software modules can be added to control external axis.ArcWareArcWare is a powerful suite of software products that provide a wide range of high quality, accurate and flexible welding functions.ArcWare includes features such as a universal welding interface for power sources; voltage, current,weld and wire-speed tuning; error handling; wire tip redefinition; coordination of tracking systems;multitasking; and advanced motion,among others. The software can be loaded via PC.Peripheral equipmentABB’s arc welding robots are equipped with a robot-mounted wire-feed unit, a welding torch and a power source (far left) suitable for your specific currency requirements. Other peripheral equipment that sup-ports arc-welding applications includes BullsEye (left), a completely automated calibration tool that ensures error-free adjustments, and the positioners (above),designed for workpieces where welding in precisely correct positions is required.10ABB has comprehensive global presence, so wherever you may be located, we’re close to you. For you, being close to us of course means being close to the products, services and know-ledge we provide.Effective utilization through trainingThe training centers we run worldwide are staffed by full-time professional instructors, offering you and your personnel hands-on training backed by years of know-how and expertise. Standard and customized courses are available on programming,maintenance, processes and application. Service support based on know-how and availabilityExperienced ABB engineers are on hand to help you with field service support, out of hours assis-tance, technical support and remote diagnostics.They’ll visit you regularly, come to see you whenever you need them.The right part at the right timeFrom new, service exchange and repair parts to upgrade kits, consumables and customer con-signment stocks – we supply what you need,when you need it.Service agreements for controlled production costsWe offer you a range of service agreements in-cluding preventive maintenance, warranty exten-sion, service availability and full maintenance responsibility. We make sure your robot system works smoothly. Day in day out.Year-round.Reconditioning to give your equipment a new lease of lifeWe can provide a standard robot refurbishment program, mechanical unit exchange, electronic board repairs and sales of second hand robots.Optimized production through process and application consultingThis is a comprehensive service that covers pro-ductivity analysis, process optimization, system upgrades and reconfiguration.A worthy productWe believe if a picture is worth a thousand words, so is the product it depicts. We’ve sold more than 90,000 fully-automated industrial robots world-wide over a period of more than 25 years. So why not contact us for a closer look and demonstration. And maybe even a few more words about the robot system of your choice.We’re closeEffective utilzation of the robot and the software products is achieved through local hands-on training.Take your pick!CrossAdvertising.Your local contactsArgentina Asea Brown Boveri S.A. Buenos Aires +54 11 4 229 5500/5600 Australia ABB Industry Pty Ltd. Lilydale +61 3 9735 7222 Austria ABB AG Wien +43 1 60109 3721 Benelux Asea Brown Boveri S.A.-N.V. Zaventem +32 2 718 6311 Brazil Asea Brown Boveri Ltda. Osasco-Sao Paolo +55 11 7088 9111 Canada Asea Brown Boveri Inc. Brampton +1 905 460 3000 China ABB Engineering (Shanghai) Ltd Shanghai+86 21 504 80 101 Czech Republic Asea Brown Boveri s.r.o. Praha +420 2 2283 2111 Denmark ABB Energi & Industri A/S Skovlunde +45 44 50 44 50 Estonia ABB Esti AS Tallinn +372 6 711 800 Finland ABB Service OY Helsinki +358 10 222 000 France ABB Flexible Automation s.n.c. Saint Ouen l’Aumône +33 1 3440 2525 Germany ABB Flexible Automation GmbH Friedberg +49 6031 850 Hungary ABB Ltd. Gyor +39 96 512 950/953 India Asea Brown Boveri Ltd. Bangalore +91 80 839 5181 Italy ABB Flexible Automation S.p.A. Milano +39 02 26232 1 Japan ABB K.K. Tokyo +81 3 5482 2160 Korea Asea Brown Boveri Ltd. Seoul +82 2 528 3070 Malaysia ABB Industrial and Building Systems Sdn Bhd Kuala Lumpur +60 3 973 6888 Mexico ABB Mexico S.A.de C.V. Mexico+ 52 5 328 1400 Norway ABB Flexible Automation A/S Bryne +47 51 489 000 Poland ABB Centrum Automatyka Katowice +48 71 347 5611 Portugal Asea Brown Boveri SA Amadora + 351 21 425 6335 Romania Asea Brown Boveri SR Bucharest +40 1 310 4380 Slovak Republic ABB Elektro s.r.o. Bratislava +421 7 4926 6314 Slovenia Asea Brown Boveri d.o.o Ljubljana +386 1 5875 480 South Africa ABB Automation (Pty) Ltd Alrode + 27 11 864 5340 Spain ABB Flexible Automation S.A. Sant Quirze del Vallès +34 93 728 8700 Sweden ABB Flexible Automation AB Västerås +46 21 344 500 Laxå +46 584 82000 ABB Robotics AB Västerås +46 21 34 40 00 Switzerland ABB Flexible Automation AG Zürich +41 1 435 6555 Taiwan Asea Brown Boveri Ltd. Taipei County +886 2 2601 5025 Thailand ABB Industry Ltd. Bangkok+66 2 709 3346 Turkey AB Rotech Izmir +90 232 252 0677 United Kingdom ABB Flexible Automation Milton Keynes +44 1908 350 300 USA ABB Flexible Automation Inc. New Berlin WI +1 262 785 3400 Auburn Hills MI +1 248 391 9000 Welding Systems Div. Fort Collins CO +1 970 225 7600 Paint Automation Div. Indianapolis IN +1 317 876 9090/robotsABB can significantly improve manufacturing processes through our extensive range of robotic products, systems, and service solutions.ProducedbyABBRobotics,Västerås,Sweden.PR124EN_R1PAPRIL1。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

RH06 焊接机器人 使用说明书(机械分册)

4.4 机器人最大动作范围··························································································16 第五章 5.1 5.2 5.3 保养、检修······································································································· 17 检修间隔及检修项目························································································17 电池更换步骤及注意事项················································································20 油脂补充和更换的注意事项············································································22 5.3.1 5.3.2 5.3.3 5.3.4 5.3.5 5.3.6 5.3.7 5.3.8 J1 轴减速机油脂补充和更换步骤························································· 22 J2 轴减速机油脂补充和更换步骤························································· 24 J3 轴减速机油脂补充和更换步骤························································· 26 J4 轴减速机油脂补充步骤····································································· 28 J5、J6 轴减速机油脂补充步骤····························································· 29 J6 轴齿轮油脂补充步骤········································································· 30 J4 轴交叉轴承油脂补充步骤································································· 31 保养、检修注意事项··············································································32

III

RH06 焊接机器人 使用说明书(机械分册)

强制

《RH06 焊接机器人 使用说明书(机械分册) 》是以焊接机器人的本体结构内容 为中心的技术资料。为确保本产品的正常使用和妥善保养及维修,其中包括安全 注意事项、使用注意事项、详细的规格说明、保养及检修的项目等内容。请务必 在认真阅读并充分理解和掌握的基础上使用 另外, 关于安全的有关内容记载在本产品的 《工业机器人 使用说明书 (电气分册) 》 的“第一章 安全设备”中,阅读本使用说明书前,请务必熟读安全内容,以确保 正确使用

——使用者应对自己增加、变换或修改原焊接机器人产品、附件后的安全及造成的

危险负责。

——使用者应对未按使用说明书的规定操作、调整、维护、安装和贮运产品造成的

危险负责。

本说明书由最终用户收藏!

VII

RH06 焊接机器人 使用说明书(机械分册)

诚挚的感谢您 —— 在使用广州数控设备有限公司的产品时, 对本公司的友好支持!

VIII

目

录ห้องสมุดไป่ตู้

目

录

第一章 1.1 1.2 第二章 2.1

开箱检查··············································································································· 1 确认装箱内容·········································································································1 确认型号·················································································································1 搬运······················································································································· 3 搬运方法·················································································································3 2.1.1 使用吊车·········································································································3 2.1.2 使用叉车·······································································································4

VI

安全注意事项

安 全 责 任

制造者的安全责任

——制造者应对所提供的焊接机器人产品及随行供应的附件在设计和结构上已消

除和/或控制的危险负责。

——制造者应对所提供的焊接机器人产品及随行供应的附件的安全负责。

——制造者应对提供给使用者的使用信息和建议负责。

使用者的安全责任

——使用者应通过产品安全操作的学习和培训,并熟悉和掌握安全操作的内容。

注意

说明书中的图解, 有的为说明细节取下盖子或安全罩进行绘制, 运转此类部件时, 务必按照规定将盖子或安全罩还原后,再按使用说明书要求运转 使用说明书中的图及照片,为代表性示例,可能与所购买产品不同 使用说明书有时由于产品改进、规格变更及说明书自身更便于使用等原因而进行 适当的修改,修改后的说明书将更新封面右下角的资料版本号,并以修订版发行 由于破损、丢失等原因需定购说明书时,请与本公司销售部联系,按封面的资料 版本号订购 客户擅自进行产品改造,不在本公司保修范围之内,本公司概不负责

用及操作本产品。

II

安全注意事项

安全注意事项

使用前(安装、运转、保养、检修等) ,请务必熟读并全部掌握本使用说明书和 其他随行文件资料。在熟知全部设备知识、安全及注意事项后才能开始使用。 本使用说明书中的安全事项分为“危险” 、 “注意” 、 “强制” 、 “禁止”四类,将分 别说明。

危险 注意 强制 禁止

误操作时有危险,可能发生死亡或重伤事故

误操作时有危险,可能发生中等程度伤害或轻伤事故

必须严格遵守的事项

禁止的事项

另外,即使是“注意”所记载的内容,也会因情况不同而产生严重后果,因此任 何一条注意事项都极为重要,请务必严格遵守。

虽然不符合“注意”或“危险”的内容,但为了确保安全和有效的操作, 用户也必须遵守的事项,将会在相关处加以叙述

不慎进入机器人动作范围内或与机器人发生接触,都有可能引发人身伤害事故。 另外,发生异常时,请立即按下急停键 急停键位于控制柜前门及示教盒的右上侧

V

RH06 焊接机器人 使用说明书(机械分册)

注意

进行机器人示教作业前要检查以下事项,有异常则应及时修理或采取其他必要措 施 机器人动作有无异常 外部电线遮盖物及外包装有无破损 示教盒用完后须放回原处 如不慎将示教盒放在机器人、夹具或地上,当机器人运动时,示教盒可能与 机器人或夹具发生碰撞,从而引发人身伤害或设备损坏事故

在本工业机器人产品使用说明书中,我们将尽力叙述各种与该产品使用相 关的事项。限于篇幅限制及产品具体使用等原因,不可能对产品中所有不必做和/或

不能做的操作进行详细的叙述。因此,本产品使用说明书中没有特别指明的事项均视

为“不可能”或“不允许”进行的操作。

本产品使用说明书的版权,归广州数控设备有限公司所有,任何单位与个 人进行出版或复印均属于非法行为, 广州数控设备有限公司将保留追究其法律责任的

权利。

I

RH06 焊接机器人 使用说明书(机械分册)

前

言

尊敬的客户:

对您惠顾选用广州数控设备有限公司RH06焊接机器人(简称机器 人)产品,本公司深感荣幸并深表感谢! 为保证产品安全、正常与有效地运行,请您务必在安装、使用产品 前仔细阅读本机器人使用说明书。

安 全 警 告

操作不当将引起意外事故,必须要具有相应资格的人员才能使

IV

安全注意事项

危险

操作机器人前,按下控制柜上的急停键,并确认伺服电源被切断,同时控制柜上 的伺服电源灯熄灭 紧急情况下,若不能及时制动机器人,则可能引发人身伤害或设备损坏事故 急停后再接通伺服电源时,要解决造成急停的故障后再接通伺服电源 由于误操作造成的机器人动作,可能引发人身伤害事故 在机器人动作范围内示教时,请遵守以下事项 保持从正面观察机器人 遵守操作步骤 考虑机器人突然向自己所处方位运动时的应变方案 确保设置躲避场所,以防万一 由于误操作造成的机器人动作,可能引发人身伤害事故 进行以下作业时,请确认机器人的动作范围内没有人,并且操作者处于安全位置 操作 控制柜接通电源时 用示教盒操作机器人时 试运行时 再现运行时