走刀路线图

数控铣削加工的走刀路线

数控铣削加工的刀路线反映了工序的加工过程,走刀路线合理与否,关系到工件的加工质量与生产效率。

尤其在数控铣削曲面零件过程中,应认真分析零件的加工要求及其结构特点,找出走刀路线中影响加工效率的因素,在保证零件加工精度和表面粗糙度要求的前提下,应尽量缩短加工路线,从而提高数控机床的加工效率,降低加工成本。

数控加工过程中刀具相对于工件的运动轨迹称为走刀路线。

走刀路线反映了工序的加工过程,确定合理的走刀路线是保证铣削加工精度和表面质量的重要工艺措施之一,也是确定数控编程的前提。

数控铣削加工中走刀路线对工件的加工精度和表面质量有直接的影响,走刀路线合理与否,还关系到加工的生产效率,因此每道工序走刀路线的确定都是非常重要的。

一、走刀路线的确定原则影响走刀路线的因素很多,有工艺方法、工件材料及状态、加工精度及表面粗糙度要求、工件刚度、加工余量、刀具的刚度及耐用度、机床类型和工件的轮廓形状等。

在确定走刀路线时,主要应遵循以下原则:(1)保证产品质量,应将保证工件的加工精度和表面粗糙度要求放在首位。

(2)在保证工件加工质量的前提下,应力求走刀路线最短,并尽量减少空行程时间,提高加工效率。

(3)在满足工件加工质量、生产效率等条件下,尽量简化数学处理的数值计算工作量,以简化编程工作。

此外,在确定走刀路线时,还要综合考虑工件、机床与刀具等多方面因素,确定一次走刀还是多次走刀,以及设计刀具的切入点与切出点,切入方向与切出方向。

在铣削加工中,还要确定是采用顺铣还是逆铣等。

二、铣削方式的选择铣削有顺铣和逆铣两种方式。

铣削加工中是采用顺铣还是逆铣,对工件表面粗糙度有较大的影响。

确定铣削方式应根据工件的加工要求,材料的性质、状态、使用机床及刀具等条件综合考虑。

由于采用顺铣方式,工件加工表面质量较好,刀齿磨损小,因此,一般情况下,尽可能采用顺铣,尤其是精铣内外轮廓、精铣铝镁合金、钛合金或耐热合金时,应尽量按顺铣方式安排走刀路线。

三、铣削曲面类零件走刀路线的确定铣削曲面类零件的走刀路线加工面为空间曲面的零件称为曲面类零件。

走刀路线图

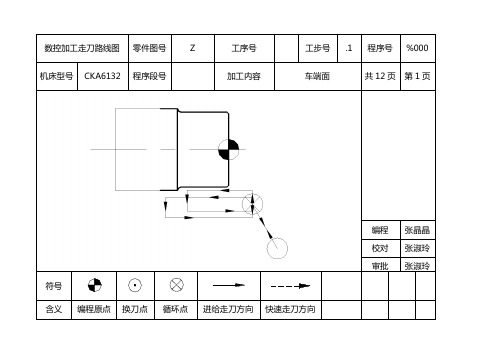

数控加工走刀路线图零件图号Z 工序号工步号.1 程序号%000 机床型号CKA6132 程序段号加工内容车端面共12页第1页编程张晶晶校对张淑玲审批张淑玲符号含义编程原点换刀点循环点进给走刀方向快速走刀方向数控加工走刀路线图零件图号BT 工序号70 工步号70.2 程序号%0003 机床型号CKA6132 程序段号N27-N37 加工内容粗加工外轮廓共12页第2页编程张晶晶校对张淑玲审批张淑玲符号含义编程原点换刀点循环点进给走刀方向快速走刀方向数控加工走刀路线图零件图号BT 工序号20 工步号20.1 程序号%0002 机床型号CKA6132 程序段号N1-N7 加工内容精加工外轮廓共12页第3页编程张晶晶校对张淑玲审批张淑玲符号含义编程原点换刀点循环点进给走刀方向快速走刀方向数控加工走刀路线图零件图号BT 工序号20 工步号20.2 程序号%0002 机床型号CKA6132 程序段号N8-N18 加工内容加工外槽共12页第4页编程张晶晶校对张淑玲审批张淑玲符号含义编程原点换刀点循环点进给走刀方向快速走刀方向数控加工走刀路线图零件图号BT 工序号30 工步号30.1 程序号%0002 机床型号CKA6132 程序段号N19-N34 加工内容粗车外螺纹共12页第4页错误!未找到引用源。

编程校对张淑玲审批张淑玲符号含义编程原点换刀点循环点进给走刀方向快速走刀方向数控加工走刀路线图零件图号BT 工序号40 工步号40.1 程序号%0002 机床型号CKA6132 程序段号N35-N38 加工内容精车外螺纹共12页第5页错误!未找到引用源。

编程张晶晶校对张淑玲审批张淑玲符号含义编程原点换刀点循环点进给走刀方向快速走刀方向数控加工走刀路线图零件图号BT 工序号40 工步号40.2 程序号%0002 机床型号CKA6132 程序段号N35-N38 加工内容共12页第6页编程张晶晶校对张淑玲审批张淑玲符号含义编程原点换刀点循环点进给走刀方向快速走刀方向数控加工走刀路线图零件图号BG 工序号10 工步号10.1 程序号%0001 机床型号CKA6132 程序段号N1-N8 加工内容套1钻孔共8页第7页编程张晶晶校对张淑玲审批张淑玲符号含义编程原点换刀点循环点进给走刀方向快速走刀方向数控加工走刀路线图零件图号BG 工序号10 工步号10.2 程序号%0001 机床型号CKA6132 程序段号N9-N25 加工内容共8页第2页编程张晶晶校对张淑玲审批张淑玲符号含义编程原点换刀点循环点进给走刀方向快速走刀方向数控加工走刀路线图零件图号BT 工序号50 工步号50.1 程序号%0002 机床型号CKA6132 程序段号N45-N51 加工内容粗加工外轮廓共12页第7页编程张晶晶校对张淑玲审批张淑玲符号含义编程原点换刀点循环点进给走刀方向快速走刀方向数控加工走刀路线图零件图号BT 工序号50 工步号50.2 程序号%0002 机床型号CKA6132 程序段号N52-N60 加工内容精加工外轮廓共12页第8页编程张晶晶校对张淑玲审批张淑玲符号含义编程原点换刀点循环点进给走刀方向快速走刀方向数控加工走刀路线图零件图号BG 工序号20 工步号20.1 程序号%0001 机床型号CKA6132 程序段号N26-N36 加工内容加工外槽共8页第3页编程张晶晶校对张淑玲审批张淑玲符号含义编程原点换刀点循环点进给走刀方向快速走刀方向数控加工走刀路线图零件图号BG 工序号60 工步号60.1 程序号机床型号CKA6132 程序段号加工内容杯盖钻孔共8页第8页编程张晶晶校对张淑玲审批张淑玲符号含义编程原点换刀点定位点进给走刀方向快速走刀方向数控加工走刀路线图零件图号BG 工序号30 工步号30.1 程序号%0001 机床型号CKA6132 程序段号N37-N40 加工内容粗车外螺纹共8页第4页编程张晶晶校对张淑玲审批张淑玲符号含义编程原点换刀点循环点进给走刀方向快速走刀方向数控加工走刀路线图零件图号BG 工序号30 工步号30.2 程序号%0001 机床型号CKA6132 程序段号N41-N46 加工内容精车外螺纹共8页第5页编程张晶晶校对张淑玲审批张淑玲符号含义编程原点换刀点循环点进给走刀方向快速走刀方向数控加工走刀路线图零件图号BT 工序号10 工步号10.1 程序号机床型号CKA6132 程序段号加工内容杯体钻孔共12页第1页编程张晶晶校对张淑玲审批张淑玲符号含义编程原点换刀点定位点进给走刀方向快速走刀方向数控加工走刀路线图零件图号BT 工序号60 工步号60.2 程序号%0003 机床型号CKA6132 程序段号N8-N19 加工内容精加工内孔共12页第10页编程张晶晶校对张淑玲审批张淑玲符号含义编程原点换刀点循环点进给走刀方向快速走刀方向数控加工走刀路线图零件图号BT 工序号60 工步号60.2 程序号%0003 机床型号CKA6132 程序段号N1-N7 加工内容粗加工内孔共12页第9页编程张晶晶校对张淑玲审批张淑玲符号含义编程原点换刀点循环点进给走刀方向快速走刀方向数控加工走刀路线图零件图号BG 工序号40 工步号40.1 程序号机床型号CKA6132 程序段号加工内容切断共8页第6页编程张晶晶校对张淑玲审批张淑玲符号含义编程原点换刀点循环点进给走刀方向快速走刀方向数控加工走刀路线图零件图号BG 工序号50 工步号50.1 程序号机床型号CKA6132 程序段号加工内容车端面共8页第7页编程张晶晶校对张淑玲审批张淑玲符号含义编程原点换刀点循环点进给走刀方向快速走刀方向。

初级刀术起势

初级刀术起势初级刀术起势1.①两脚并立,目平视前方。

左手抱刀(虎口朝下,拇指在前、其余四指在后握住刀柄,手腕部贴靠刀盘),刀刃朝前,刀尖朝上,刀背贴靠前臂内侧;右手五指并拢,垂于身体右侧(图B-166),②右手向右、向上成弧形直臂绕环上举,手心朝左(图B-167)③右臂外旋并屈肘,从左肩下降至左腋近侧,手心朝上;左手握刀在右手屈肘下降之同时,由身前屈肘从右臂里面直臂向上穿出,手心朝右,刀尖朝下。

目视右手(图B-168)④右手从左腋向下、向右弧形绕形,同时左手握刀从上向左、向下弧形绕环。

目随右手(图B-169)⑤右手继续向上绕环至头顶,屈腕成横掌,掌心朝前,肘关节微屈,左手握刀继续向下绕环至身后,反臂斜举,手心朝右。

右腿在右手成横掌之同时屈膝半蹲,左脚则随之向前伸出,前脚掌虚点地面,膝微屈。

目向左平视(图B-170).要点:上述四个分解动作必须连贯起来做,不要中断;成虚步时,必须虚实分清。

要挺胸、塌腰.教法提示:注意动作路线必须正确,左右两手以头部转动配合要协调;先慢速分解教学,后完整连贯按常速练习;先上肢再结合步法。

2.①左脚向前上半步,膝略屈。

右脚不动,腿蹬直。

右掌同时从身前向身后弧形下落,至身后反臂斜举(图B-171)②右脚前进一步,膝略屈。

左脚不动,腿蹬直。

左手握刀与右手同时从身后向两侧平举(图B-172)③右腿伸直,左脚向前并步。

左手握刀与右手同时从两侧向前额前上方绕环,至额前上方时,右手拇指张开贴近刀盘,准备接握左手之刀(图B-173)。

要点:上半步、进一步和并步的动作,必须和两臂从后向额前上方绕环的动作协调一致。

教法提示:先分解教学,弄清上半步、进步和并步与两臂的配合;再完整连贯练习,使动作协调一致。

数控加工走刀路线图介绍

14.4 数控加工走刀路线图

数控加工走刀路线图零件图号工序号 2 工步号 2 程序号O0002 机床型号KV650 程序段号加工内容铣心型轮廓共 6 页第 2 页

编程

校对

审批

符号

含义抬刀下刀编程原点起刀点

走刀

方向

走刀线

相交

爬斜坡铰孔行切数控加工走刀路线图零件图号工序号 3 工步号 3 程序号O0003 机床型号KV650 程序段号加工内容挖槽共 6 页第 3 页

编程

校对

审批符号

含义抬刀下刀编程原点起刀点走刀

方向

走刀线

相交

爬斜坡铰孔行切

数控加工走刀路线图零件图号工序号 5 工步号5-8 程序号O0005

钻孔

编程

校对

审批符号

含义抬刀下刀编程原点起刀点走刀

方向

走刀线

相交

爬斜坡铰孔行切

数控加工走刀路线图零件图号工序号 6 工步号13 程序号O0006 机床型号KV650 程序段号加工内容加工内球面共 6 页第 6 页

编程

校对

审批。

数控铣床编程模块6 曲面类零件加工

1 用户宏程序

变量

①空变量#0:该变量总是空的,不能赋值给该变量。 ②局部变量#1~#33:在用户宏程序中局部使用的变量。 ③公共变量:公共变量是在主程序及调用的子程序中通用的变量,分为保持型 变量#500~#999与操作型变量#100~#199两种。操作型(非保持型)变量断电后就 被清零,保持型变量断电后仍被保存。 ④系统变量:系统变量是根据用途而被固定的变量。

2 B类宏程序

(1)B类宏程序变量的赋值

引数 A B C D E F

变量 #1 #2 #3 #7 #8 #9

引数 H I J K M Q

变量 #ll #4 #5 #6 #13 #17

引数 R S T U V W

变量 #18 #19 #20 #2l #22 #23

三轴联动加工曲面走刀路线

三轴联动加工常用复杂空间 曲面的精确加工,但是编程计算 较为复杂,所用机床的数控装置 也必须具备三轴联动加功能。

2 曲面零件铣削加工方法

对叶轮、螺旋桨这样零件的 空间曲面,但困其曲面形状复杂 ,刀具容易与相邻表面干涉,需 常采用四轴或五轴联动加工。即 三个直角线性轴运动外,为防止 加工干涉,刀具还做沿坐标轴形 成的摆角运动。

3 曲面加工的切削行距

采用球头加工曲面精曲面时,同一刀具轨迹所在的平面称为截平面,截 平面之间距离称为行距。行路间残留余量高度的最大值称为残余高度,残 余高度与球形铣刀的直径、行距有关。在实际加工中,通常根据要求的残 余高度值来反推计算行距值,再通过行距来控制残余高度。

铣削平面时的残余高度

铣削斜面时的残余高度

3 曲面加工的切削行距

根据上述分析,为尽可能加大走刀行距以提高加工效率,可采取以下优化措施: l)合理选择刀具:除了凹曲面时为避免干涉而必须采用球头刀加工外,应优先考虑 使用非球面刀进行加工,以获得较高的加工效率和较好的表面质量。此外,还应选择 较大直径的刀具加工以提高刀具刚度和增大行距。 2)合理选择工件安装方位:平底刀或环形刀加工时,应使工件表面各处法矢与Z 轴 的夹角尽可能小以增大行距。此外,在加工凹曲面时选择的工件安装方位应不存在刀 具干涉。鼓形刀加工时,应使工件表面各处法矢与Z 轴的夹角尽可能大以增大行距。 3)合理选择进给方向:平底刀或环形刀加工时,选择的进给方向应使进给方向角尽 可能小。而鼓形刀加工时则相反。此外,应选择曲面曲率较小的方向作为行进给方向 ,但它对行距的影响比进给方向对行距的影响小。

初级刀术一段五六式左抡劈和右抡劈

初级刀术一段五六式左抡劈和右抡劈

渐前移(图B-183)

3.右脚不动,左脚向左斜前方上步,右腿挺膝伸直,左腿屈膝半举,至头顶上方成横掌。

目视刀尖(图B-185).

要点:抡劈动作必须连贯、有力,与步法配合一致。

现出凶猛的风格。

初级刀术一段(六)右抡劈

1.右腿屈膝略蹲,重心后移至右腿上,左膝微屈。

右手持刀向右下方抽回,刀刃朝下(图B-186)。

2.右手持刀继续运转,臂外旋使刀尖向下、向右绕行,至右侧时,刀背朝上。

左掌同时从上向右胸前弧形绕环(图B-187)。

3.右腿蹬直,左脚向右斜前方上步。

左掌向左侧下方绕环,右手持刀臂外旋将刀举起,刀刃朝上(图B-188)

4.右脚向右斜前方上步,左腿挺膝伸直,右腿屈膝半蹲,成右弓步。

右手持刀同时从上向左斜前方劈下,刀尖稍向上翘;左掌随之从下向左、向上弧形绕环,至头顶上方屈肘成横掌(图B-189)。

要点:同上述左抡劈。

教法提示:同上述左抡劈。

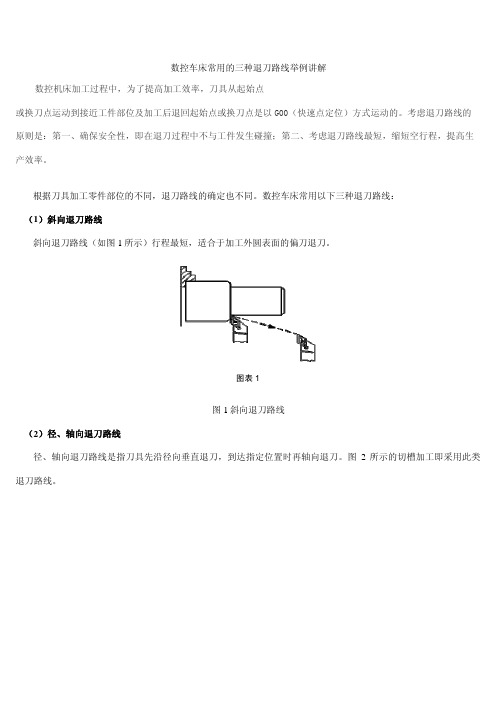

数控车床常用的三种退刀路线举例讲解

数控车床常用的三种退刀路线举例讲解数控机床加工过程中,为了提高加工效率,刀具从起始点或换刀点运动到接近工件部位及加工后退回起始点或换刀点是以G00(快速点定位)方式运动的。

考虑退刀路线的原则是:第一、确保安全性,即在退刀过程中不与工件发生碰撞;第二、考虑退刀路线最短,缩短空行程,提高生产效率。

根据刀具加工零件部位的不同,退刀路线的确定也不同。

数控车床常用以下三种退刀路线:(1)斜向退刀路线斜向退刀路线(如图1所示)行程最短,适合于加工外圆表面的偏刀退刀。

图表 1图1斜向退刀路线(2)径、轴向退刀路线径、轴向退刀路线是指刀具先沿径向垂直退刀,到达指定位置时再轴向退刀。

图2所示的切槽加工即采用此类退刀路线。

图表 2图2 径、轴向退刀路线(3)轴、径向退刀路线轴、径向退刀路线的顺序与径、轴向退刀路线刚好相反。

图3所示的镗孔加工即采用此类退刀路线。

图表 3图3 轴、径向退刀路线3、设置换刀点设置数控车床刀具的换刀点是编制加工程序过程中必须考虑的问题。

换刀点最安全的位置是换刀时刀架或刀盘上的任何刀具都不与工件或机床其它部件发生碰撞的位置。

一般地,在单件小批量生产中,我们习惯把换刀点设置为一个固定点,其位置不随工件坐标系的位置改变而发生变化。

换刀点的轴向位置由刀架上轴向伸出最长的刀具(如内孔镗刀、钻头等)决定,换刀点的径向位置则由刀架上径向伸出最长的刀具(如外圆车刀、切槽刀等)决定。

在大批量生产中,为了提高生产效率,减少机床空行程时间,降低机床导轨面磨损,有时候可以不设置固定的换刀点。

每把刀各有各的换刀位置。

这时,编制和调试换刀部分的程序应该遵循两个原则:第一,确保换刀时刀具不与工件发生碰撞;第二,力求最短的换刀路线,即所谓的“跟随式换刀”。

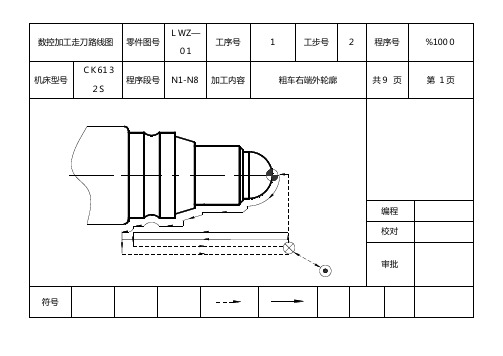

数控加工走刀路线图(完整版)

编程

校对

审批

符号

含义

循环点

编程原点

换刀点

快速走刀方向

进给走刀方向

数控加工走刀路线图

零件图号

LWZ-01

工序号

2

工步号

4

程序号

%2000

机床型号

程序段号

N9-N21

加工内容

精车左端外轮廓

共 9页

第 6 页

编程

校对

审批

符号

含义

循环点

编程原点

换刀点

快速走刀方向

进给走刀方向

数控加工走刀路线图

零件图号

共 9页

第8 页

编程

校对

符号

含义

循环点

编程原点

换刀点

快速走刀方向

进给走刀方向

数控加工走刀路线图

零件图号

LWZ-01

工序号

2

工步号

7

程序号

%2000

机Hale Waihona Puke 型号程序段号N42—N51

加工内容

切内槽

共 9页

第9 页

编程

校对

审批

符号

含义

循环点

编程原点

换刀点

快速走刀方向

进给走刀方向

LWZ-01

工序号

2

工步号

5

程序号

%2000

机床型号

程序段号

N22-N29

加工内容

粗车左端内轮廓

共 9页

第 7 页

编程

校对

审批

符号

含义

循环点

编程原点

换刀点

快速走刀方向

进给走刀方向

数控加工走刀路线图

八卦刀线路分解图

)阴

阳鱼

离

坎

(28 )左 弓 步下 刺 (29 ) 行步 挂 刀( 3 0 )右 弓 步劈 刀

第六段

坤

坤

(31 )倒 插步 劈刀

离

坎 艮

右弓 40 步 抱刀

3)

离

坎

还

本

归元

( 4 2) 虚

势收

刀

( 4

乾

坤

刀

(3

步

挂

左 8 )上

行

步提

刀

(3

6)

第五段

第七段

(37Βιβλιοθήκη )扑刺 步下振第八 段

弓步 劈

刀

坤

(31

)倒

插步

(28 )左

劈刀

离

八卦刀 第六段 路线分解图

坤

离

挂

刀

(38

)上

行

步

提 左步

刀

(3

) (37

扑步

下刺

6)

振

八卦刀 第七段

路线分解图

艮 坎

40 右 抱 弓步 刀

坤

坎

( 4

乾

3)

还

本

归元

( 4 2) 虚

势收

刀

八卦刀 第八段 路线分解图

第二段

第四段

巽

刀

步

回

身

艮

) 12 拗

(23 ) 倒插 步 后撩 刀 (2 4) 右弓 步 劈刀

八卦刀

传授人:王 演练人:王

八卦刀 第一段

路线分解图

乾

点

刀

坤

⑶左 ⑷右 弓 前 刀 独

立

离

八卦刀

乾

数控走刀路线图

数控走刀路线图

数控走刀路线图 零件 图号

工序号

工步号

程序号 机床 型号

CK6150

程序 段号

加工 内容

共 页

第页

编 程

校 对

审 核

符号

含义 循环点

编程 原点

换刀点

快速走刀方向 进给走 刀方向

数控走刀路线图 零件 图号

工序号

工步号

程序号 机床 型号

CK6150

程序 段号

加工 内容

共 页

第页

编 程

校 对

审 核

符号

含义 循环点

编程 原点

换刀点

快速走刀方向 进给走 刀方向

数控走刀路线图 零件 图号

工序号

工步号

程序号 机床 型号

CK6150

程序 段号

加工 内容

共 页

第页

编 程

校 对

审 核

符号

含义 循环点

编程 原点

换刀点

快速走刀方向 进给走 刀方向

数控走刀路线图 零件 图号

工序号

工步号

程序号 机床 型号

CK6150

程序 段号

加工 内容

共 页

第页

编 程 校 对

审 核

符号

含义 循环点

编程 原点

换刀点

快速走刀方向 进给走 刀方向。

数控加工走刀路线图说明

数控加工走刀路线图

零件图号

工序号

2

工步号

2

程序号

O0002

机床型号

KV650

程序段号

加工内容

铣心型轮廓

共6页

第2页

编程

校对

审批

符号

含义

抬刀

下刀

编程原点

起刀点

走刀

方向

走刀线

相交

爬斜坡

铰孔

行切

数控加工走刀路线图

零件图号

工序号

3工Biblioteka 号3程序号O0003

机床型号

KV650

程序段号

加工内容

下刀

编程原点

起刀点

走刀

方向

走刀线

相交

爬斜坡

铰孔

行切

工序号

5

工步号

5-8

程序号

O0005

机床型号

KV650

程序段号

加工内容

钻孔

共6页

第5页

编程

校对

审批

符号

含义

抬刀

下刀

编程原点

起刀点

走刀

方向

走刀线

相交

爬斜坡

铰孔

行切

数控加工走刀路线图

零件图号

工序号

6

工步号

13

程序号

O0006

机床型号

KV650

程序段号

加工内容

加工内球面

共6页

第6页

编程

校对

审批

符号

含义

抬刀

挖槽

共6页

第3页

编程

校对

审批

符号

含义

走刀路线的确定(精)

Produced by Miss Xie

刀路线的确定

二 、数控车削加工走刀路线

(三)车削圆锥的加工路线

图1-2 粗车正锥进给路线示意图

图1-3 粗车倒锥进给路线示意图

在数控车床上车削外圆锥可以分为车削正圆锥和车削倒圆锥两种情况 ,而每一种情况又有两种加工路线。图1-2所示为车削正圆锥的两种 加工路线。按图1-2a车削正圆锥时,需要计算终刀距 。设圆锥大径为 ,小径为 ,锥长为 ,背吃刀量为 ,则由相似三角形可知: 根据上述公式,便可计算出终刀距S的大小。

Produc控车削加工走刀路线

(四)车削圆弧的加工路线

1、车锥法粗车圆弧 2.矩形法粗车圆弧 3.圆法粗车圆弧

Produced by Miss Xie

刀路线的确定

二 、数控车削加工走刀路线

(五)车螺纹时的加工路线

在数控车床上车螺纹时,沿螺距方向的Z向进给应和车床主轴的转速 保持严格的速比例关系,因此应避免在进给机构加速或减速的过程中 切削。为此要有升速进刀段和降速进刀段,如图示1-7所示, 一般为2 ~5㎜, 一般为1~2㎜。这样在切削螺纹时,能保证在升速后使刀肯 接触工件,刀具离开工件后再降速。

Produced by Miss Xie

刀路线的确定

二 、数控车削加工走刀路线

(一)轮廓粗车进给路线 (二)轮廓精车进给路线

(三)车削圆锥的加工路线

(四)车削圆弧的加工路线 (五)车螺纹时的加工路线 (六)车槽加工路线

Produced by Miss Xie

刀路线的确定

二 、数控车削加工走刀路线

Produced by Miss Xie

刀路线的确定

二 、数控车削加工走刀路线

(二)轮廓精车进给路线

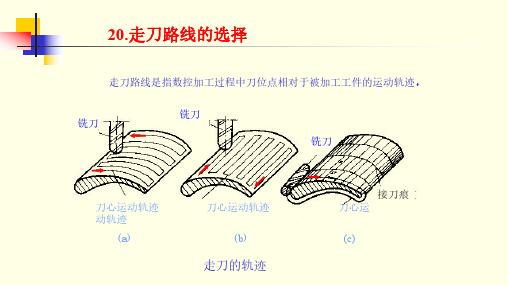

20.走刀路线的选择

接刀痕

铣刀铣刀铣刀

走刀的轨迹 刀心运动轨迹 刀心运动轨迹 刀心运动轨迹

(a) (b) (c)

20.走刀路线的选择

走刀路线是指数控加工过程中刀位点相对于被加工工件的运动轨迹。

行距是铣刀走完一切削行后转向加工下一切削行,所跨越的间距。

决定行距大小的主要因素是事先给定的加工结束后零件表面上相邻切削行之间的最大刀痕残留高度h。

L =2(h(2r 刀-h ))1/2 l ≈ L*ρ /(r 刀

±ρ)

走刀路线的选择原则:

① 保证零件的加工精度和表面租糙度;

②方便数值计算,减少编程工作量;

③缩短走刀路线,减少空行程。

有缘学习更多+谓ygd3076或关注桃报:奉献教育(店铺)。

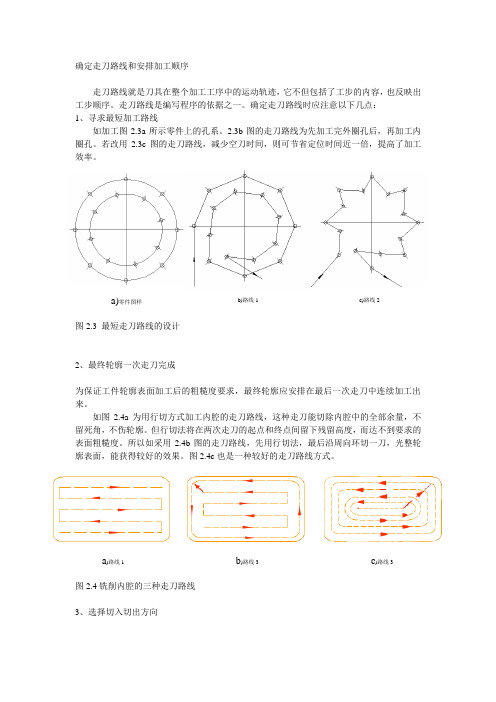

确定走刀路线和安排加工顺序

确定走刀路线和安排加工顺序走刀路线就是刀具在整个加工工序中的运动轨迹,它不但包括了工步的内容,也反映出工步顺序。

走刀路线是编写程序的依据之一。

确定走刀路线时应注意以下几点:1、寻求最短加工路线如加工图2.3a所示零件上的孔系。

2.3b图的走刀路线为先加工完外圈孔后,再加工内圈孔。

若改用2.3c图的走刀路线,减少空刀时间,则可节省定位时间近一倍,提高了加工效率。

a)零件图样b)路线1c)路线2图2.3 最短走刀路线的设计2、最终轮廓一次走刀完成为保证工件轮廓表面加工后的粗糙度要求,最终轮廓应安排在最后一次走刀中连续加工出来。

如图2.4a为用行切方式加工内腔的走刀路线,这种走刀能切除内腔中的全部余量,不留死角,不伤轮廓。

但行切法将在两次走刀的起点和终点间留下残留高度,而达不到要求的表面粗糙度。

所以如采用2.4b图的走刀路线,先用行切法,最后沿周向环切一刀,光整轮廓表面,能获得较好的效果。

图2.4c也是一种较好的走刀路线方式。

a)路线1b)路线3c)路线3图2.4铣削内腔的三种走刀路线3、选择切入切出方向考虑刀具的进、退刀(切入、切出)路线时,刀具的切出或切入点应在沿零件轮廓的切线上,以保证工件轮廓光滑;应避免在工件轮廓面上垂直上、下刀而划伤工件表面;尽量减少在轮廓加工切削过程中的暂停(切削力突然变化造成弹性变形),以免留下刀痕,如图2.5所示。

图2.5刀具切入和切出时的外延4、选择使工件在加工后变形小的路线对横截面积小的细长零件或薄板零件应采用分几次走刀加工到最后尺寸或对称去除余量法安排走刀路线。

安排工步时,应先安排对工件刚性破坏较小的工步。

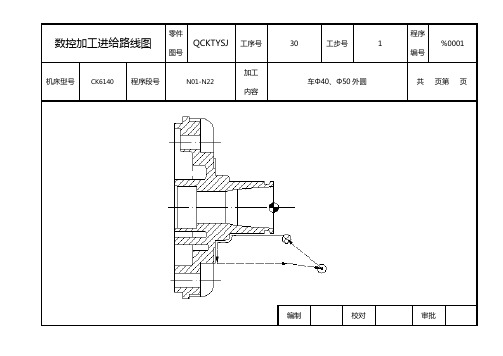

样例-数控车削进给路线图

零件

图号

QCKTYSJ

工序号

30

工步号

1

程序

编号

%0001

机床型号

CK6140

程序段号

N01-N22

加工

内容

车Φ40、Φ50外圆

共页第页

编制

校对

审批

符号

含义

抬刀

下刀

编程

原点

起始

进给

方向

进给线

相交

爬斜坡

钻孔

行切

轨迹

重叠

回切

数控加工进给路线图

零件

图号

QCKTYSJ

工序号

30

工步号

2

程序

内容

车Φ24.5Φ28Φ32的内锥面

共3页第3页

编制

校对

审批

符号

含义

抬刀

下刀

编程

原点

起始

进给

方向

进给线

相交

爬斜坡

钻孔

行切

轨迹

重叠

回切

编号

%0001

机床型号

Ck6140

程序段号

N23-N40

加工

内容

加工8×1.7环槽

共3页第2页

编制

校对

审批

符号

含义

抬刀

下刀

编程

原点

起始

进给

方向

进给线

相交

爬斜坡

钻孔

行切

轨迹

重叠

回切

数控机床加工路线图

零件

图号

QCKTYSJ

工序号

30

工步号

3

程序

编号

%0001

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

走刀路线的分析

在数控加工中,刀具(严格说是刀位点)相对于工件的轨迹称为加工路线,即刀具从对刀点开始运动起,直至结束加工所经过的路径,包括刀具引入、返回等非切削空行程。

加工路线的确定首先必须保证被加工零件的尺寸精度和表面质量,其次考虑数值计算简单,走刀路线尽量短,效率较高等因素。

1.2-φ13通孔加工走刀路线的确定

孔加工时,一般是首先将刀具在XY平面内以快速定位方式运动到孔中心线的位置上,然后刀具沿Z向运动进行加工。

刀具在X平面内的运动属于点位运动,确定进给路线时,主要考虑定位要迅速、精准。

刀具在Z向的进给路线分为快速移动进给路线和工作进给路线。

刀具先从初始平面快速运动到距工件加工表面一定距离的R平面,然后按工作进给速度进行加工。

2.外轮廓的走刀路线图

3.铣凹槽的走刀路线图

4.钻螺纹孔及攻丝走刀路线图

5.反面铣左下角凹槽的走刀路线图。