复合材料实验讲义

复合材料教案

复合材料教案Polymeric Composite Materials(讲稿)殷立霞冀州市职教中心2012年8月第一讲复合材料概论一、材料的发展与人类社会的进步材料是人类社会进步的物质基础和先导,是人类进步的里程碑。

综观人类发展和材料发展的历史,可以清楚地看到,每一种重要材料的发现和利用都会把人类支配和改造自然的能力提高到一个新的水平,给社会生产力和人类生活带来巨大的变化。

材料的发展与人类进步和发展息息相关。

一万年前,人类使用石头作为日常生活工具,人类进入了旧石器时代,人类战争也进入了冷兵器时代。

7000年前人类在烧制陶器的同时创造了炼铜技术,青铜制品广泛地得到应用,同时又促进了人类社会发展,人类进入了青铜器时代。

同时火药的发明又使人类战争进入了杀伤力更强的热兵器时代。

5000年前人类开始使用铁,随着炼铁技术的发展,人类又发明了炼钢技术。

十九世纪中期转炉、平炉炼钢的发展使得世界钢产量迅猛增加,大大促进了机械、铁路交通的发展。

随着二十世纪中期合金钢的大量使用,人类又进入钢铁时代,钢铁在人类活动中起着举足轻重的作用。

核材料的发现,又将人类引入了可以毁灭自己的核军备竞赛,同时核材料的和平利用,又给人类带来了光明。

二十世纪中后期以来,高分子、陶瓷材料崛起以及复合材料的发展,又给人类带来了新的材料和技术革命,楼房可以越盖越高、飞机越飞越快,同时人类进入太空的梦想成为了现实。

当前材料、能源、信息是现代科技的三大支柱,它会将人类物质文明推向新的阶段。

二十一世纪将是一个新材料时代。

二、复合材料的提出现代高科技的发展更紧密地依赖于新材料的发展;同时也对材料提出了更高、更苛刻的要求。

在现代高技术迅猛发展的今天,特别是航空、航天和海洋开发领域的发展,使材料的使用环境更加恶劣,因而对材料提出了越来越苛刻的要求。

例如,航天飞机等空间飞行器在飞行过程中要受到大气阻力、地球引力、太阳辐射力、空间热环境、太阳风、宇宙射线、宇宙尘埃、流星、磁矩等的作用。

dt!_复合材料制备技术讲义(9)-拉挤成型实例

3.4模具尺寸的确定 模具尺寸的确定

目前国内模具长度一般设计为 左右。 目前国内模具长度一般设计为900mm左右。一般模具厚度为制品厚 模具长度一般设计为 左右 一般模具厚度为制品厚 度的2~ 倍 度的 ~3倍。

玻璃钢窗框型材大多是中空制品,一般芯模具的有效长度为模具长 玻璃钢窗框型材大多是中空制品,一般芯模具的有效长度为 芯模具的有效长度 度的2/3~ ,而在拉挤工艺过程中要考虑到芯棒固定及调整以及防止 芯棒固定及调整以及 度的 ~3/4,而在拉挤工艺过程中要考虑到芯棒固定及调整以及防止 偏心,此外芯棒还要考虑到配重的问题, 考虑到配重的问题 偏心,此外芯棒还要考虑到配重的问题, 对于模具长度为 左右的模具, 可设计为1200mm 对于模具长度为900mm左右的模具,芯棒的长度可设计为 模具长度为 左右的模具 芯棒的长度可设计为 左右。 左右。

浸渍区:

预成型区(preforming area) : (1)赋于概略形状,可以降低纤维束与固化模入口处的摩 擦与多余树脂。 (2)赋于纤维束、mat、或其它补强材适当的位置,以进 入固化模。

固化区:

拉挤模具 (die) :赋于工件的形状 加热装置: 电热板 电波加热 热油循环

辅助加热:在含浸纤维入模口之前先行预加热(微波加 热) 。 优点:树脂所需热传导的时间缩短,模具长度可以缩短,用 于大型工件。

建立拉挤模具温度传递模型,利用计算机辅助设计可以确定最佳的模 具温度分布及分析。 牵引速度:是平衡固化程度和生产速度的参数。在保证固化度的条件下 应尽可能提高牵引速度。 牵引力:是保证制品顺利出模的关键,牵引力的大小由制品与模具之间 的界面上的剪切应力确定。 温度参数、拉挤速度、牵引力在三个参数中,温度参数是由树脂系统的 特性确定的,是拉挤工艺中首要解决的因素。通过树脂固化体系的放热 曲线的峰值和有关条件,确定模具加热的各段温度值。拉挤速度确定的 原则是在给定的模内温度下的凝胶时间,保证制品在模具中部凝胶、固 化。牵引力与模具温度关系很大,并受拉挤速度的控制。脱模剂的影响 也是重要因素。

第3节复合材料课件2-讲义

高 高温 温

△ 2 Cu +S△===Cu2S Cu +CI2 ===CuCI2

CuSO4+5H2O === CuSO4.5H2O

白色粉末有何用途?

蓝色

前面我们学习了金属材料(黑色[Fe\Cr\Mn、 有色)、非金属材料(传统和新型), 另外初中也接触到各种有机合成材料, 今天我们再学习一种性能更优良的材

THANK YOU

精品jing

第3节复合材料课件2

复习回顾:

❖ 1.铜与稀硫酸、盐酸、醋酸反应吗? ❖ 与稀硝酸、浓硝酸反应吗?写出方程式。 ❖ 2.与浓硫酸呢?写出方程式。 ❖ 写出FeCI3、AgN03和Cu的方程式 3 . Cu和CI2、S反应的方程式

写出实验室检验水的化学方程式。

②在加热或点燃条件下,铜能与许多非金属反应。

料——复合材料。

一、认识复合材料 [交流·研讨单一材料的优缺点]

材料 金属材料

无机非金 属材料

实例 钢铁

普通玻璃

优点 硬度大 易加工

抗腐蚀

缺点 易被腐蚀 易破碎

有机合成 材料

塑料 耐腐蚀

易老化 不耐高温

归纳

1、复合材料的概念: 将两种或两种以上的性质不同的材料经过 特殊的加工制成的材料称为复合材料。

应用:纺织机械和化工机械的制造,人体组 织中韧带的制作,制造高尔夫球杆、网球拍 等等体育用具

优点:这些 复合材料具有 耐高温、强度 高、导电性好、 导热性好、不 吸湿和不易老 化等优点。

2、航空、航天领域的复合材料 1)机翼、机身、导弹壳体和尾翼的复合材料 组成

基体:金属:用得较多的是铝、镁、钛等 密度小的轻金属 增强体:纤维(碳纤维、硼纤维、碳 化硅纤维、氧化铝纤维等)

复合材料制备技术讲义3-预浸料

不同规格、品种,不同性能的预浸料已商品化,可以适应国防工业和国民经济各个

部门的应用。 北航材研究院预浸料已被在研先进直升机选用,具有年产100万平方米的生产能力, 窄带预浸机年生产能力90万米。 美国亚利桑那州 ICI合成纤维复合材料公司,生产的977-3型韧化改性预浸渍材料, 被洛克希德公司用来制造 F-22战斗机的机体。该项计划包括制造和安装11架F-22飞行试 验机,2 架地面试验 F-22机体,并对 F-22机身中 35%的复合材料进行性能测试研究工作。 977-3 改性预浸渍材料,是在宇航结构材料977 型树脂的的基础上,研制成功的一种新 配方。它是一种热固性和热塑性混用复合材料,具有良好的韧性、抗溶剂性,以及高性 能飞机必须具备的湿 / 性能等。这种新型预浸渍材料,在固化时能把工程热塑材料的刚 性和高温热固材料的特性,有机地融合在一起。 ICI公司认为,由于研制成功这种新材 料,因此能与洛克希德公司合作完成为期 5年的项目计划

滚筒排布机排纱 (或手工涂刷) 预浸料 常温晾置 或加热烘干 基本性能测试

N 达到要求?

Y

复合材料构件

贮存

碳纤维无纬布

玻璃纤维无纬布

实例2:商用预浸料 —3218Z中温固化阻燃型环氧树脂玻璃织物预浸料 1.概述

3218Z是中温固化阻燃型环氧树脂。它可与各种玻璃纤维织物 复合制成预浸料,该预浸料可用热压罐法、真空袋法、模压法成 型复合材料。复合材料具有优良的力学性能、阻燃性能、耐环境 性能,可在80℃下长期工作。

已用于某型号机复合材料夹层结构地板和壁板的生产。

1.7 研制及生产单位 北京航空材料研究院研制生产。 2 性能 2.1物理及化学性能 2.1.1 3218Z树脂的性能 (表2-1)

பைடு நூலகம்

复合材料整理讲义

考试时记得带英语词典!!!第一章复合材料基础定义、命名和分类及特性Definition1 : 由物理或化学性质不同的有机高分子、金属或无机非金属等两种或两种以上材料经一定的复合工艺制造出来的一种新型材料。

Definition3 :A composite is commonly defined as a combination of two or more distinct materials, each of which retains its own distinctive properties, to create a new material with properties that cannot be achieved by any of the components acting alone.复合材料的结构通常是一个相为连续相,称为基体(Matrix);而另一相是以独立的形态分布在整个连续相中的分散相,这种分散相的性能优越,会使材料的性能显著增强,故常称为增强体(reinforment)(也称为增强材料、增强相等)。

在大多数情况下,分散相较基体硬,强度和刚度较基体大。

分散相可以是纤维及其编织物,也可以是颗粒状或弥散的填料。

在基体与增强体之间存在着界面。

基体与增强体的作用:见书 P81.3 复合材料的分类(Classfication)复合材料的分类方法很多,常见的分类方法有以下几种:一、按增强材料形态类Classification by morphology of reinformentmaterials1、纤维增强复合材料(Fiber reinforced composites):a.连续纤维复合材料:作为分散相的长纤维的两个端点都位于复合材料的边界处;b.非连续纤维复合材料:短纤维、晶须无规则地分散在基体材料中;3、板状复合材料、层叠式复合材料Laminatedcomposite其他增强体:层叠、骨架、涂层、片状、天然增强体2、颗粒增强复合材料(Particles reinforced composites):;弥散增强dispersion strengthened 颗粒增强particle reinforced三、按用途分Classificationby end-use①结构复合材料;②功能复合材料。

高中化学复合材料试讲教案

高中化学复合材料试讲教案在当今的科学教育领域,将理论与实践相结合已成为教学的重要趋势。

特别是对于高中化学这一科目,通过实验和实际操作来加深学生对知识的理解至关重要。

本次我们将重点探讨一个高中化学的试讲教案——复合材料的制备与应用,旨在激发学生们的创新精神和实践能力。

首先,我们需要明确什么是复合材料。

简单来说,复合材料是由两种或两种以上不同材料组合而成的新型材料,这些材料相互结合,能够产生比单一材料更优越的性能。

例如,常见的钢筋混凝土就是一种复合材料,它结合了钢筋的抗拉强度和混凝土的抗压能力,广泛应用于建筑行业。

为了让学生们更好地理解复合材料的概念及其特性,我们可以设计一个简单的实验:制作并测试一种简单的复合材料。

在这个实验中,我们以生活中常见的材料为原材料,如塑料、纤维等,通过简单的混合和加工过程,让学生亲手制备出一种具有特殊性能的复合材料。

接下来是教案的核心部分——试讲环节。

在这一环节中,教师需要引导学生思考以下几个问题:1. 为什么我们要使用复合材料而不是单一的材料?2. 不同的材料组合在一起会有哪些不同的性能表现?3. 我们如何根据需求选择合适的材料进行复合?针对这些问题,教师可以准备一些案例进行分析,例如航空航天工业中使用的碳纤维复合材料,以及日常生活中使用的各类复合塑料制品。

通过具体案例的分析,学生不仅能够了解复合材料的广泛应用,还能学会如何根据实际需求选择合适的材料。

此外,教师还应该强调实验操作的安全性。

在制备复合材料的过程中,可能会涉及到一些化学物质或加热、加压等步骤,因此,安全教育是必不可少的一环。

教师需要确保学生了解所有实验器材的使用方法和安全注意事项,确保实验的顺利进行。

最后,教师应该鼓励学生进行创新思考。

在了解复合材料的基本概念和制备方法后,学生可以尝试设计自己的复合材料,并思考如何改进其性能,甚至考虑其在现实生活中的应用前景。

总结来说,这份高中化学复合材料试讲教案范本旨在通过实践活动帮助学生深入理解复合材料的概念、性能和应用,同时培养他们的实验操作能力和创新思维。

实验一聚合物复合材料共混实验

实验一聚合物复合材料共混实验聚合物复合材料共混综合实验包括以下子实验:聚合物复合材料共混实验、聚合物复合材料注射成形实验、聚合物复合材料力学性能实验。

实验1.1 聚合物复合材料共混实验一、实验目的利用混炼设备完成不同聚合物材料的共混改性,掌握积木式平行混炼型双螺杆挤出机以及转矩流变仪的基本结构组成;熟悉工艺参数对聚合物共混的影响;了解积木式平行混炼型双螺杆常用的组合形式;熟悉设备的使用方法和操作要点。

二、实验设备及材料实验设备:平行双螺杆挤出机组、转矩流变仪、鼓风干燥箱、加料勺、台秤和天平等。

实验材料:由苯乙烯-丁二烯-苯乙烯共聚物(SBS)分子中丁二烯段不饱和双键经过选择加氢获得的热塑性弹性体SEBS、白油、聚丙烯(PP)、抗氧剂1010等。

三、实验操作步骤(一)双螺杆挤出机实验操作步骤及注意事项1. 预混合:将要SEBS和白油按照质量比1:1预先混合,均匀混合后放置24h以上,使SEBS在白油中充分溶胀,得到O-SEBS;将O-SEBS、PP、抗氧剂1010等按照比例依次称取,放入高速混合机混合均匀,备用。

2. 开机前检查:开机前检查齿轮箱上油标,观看齿轮油是否不足,一般在油标中间为宜。

检查软水水箱(注:冷却水)水位,一般不宜高出进水口。

在冷却水槽中放入足够的冷却水。

3. 平行双螺杆挤出造粒机组开机前设置:打开电源,设定螺杆不同区域的温度,物料不同,所需温度不同。

SEBS/PP聚合物复合材料的螺杆温度范围为175~200℃。

按温度表上“”、“”键,可升高和降低设定温度。

设定完毕,打开“水泵开关”,待温度到达设定温度20~30min后方可开机。

将混合好的原料放入料斗中。

4. 开机:旋转“油泵开关”并确认油泵是否工作,油压一般在(0.1~0.2MPa);起动切粒机开关(注:空切时,一般调至150~200r/min),起动吹干机;按下“主机启动”开关,检查“主机指示”绿灯是否灯亮,如绿灯已亮,表示主机已通电,然后按下“喂料启动”开关。

复合材料力学讲义

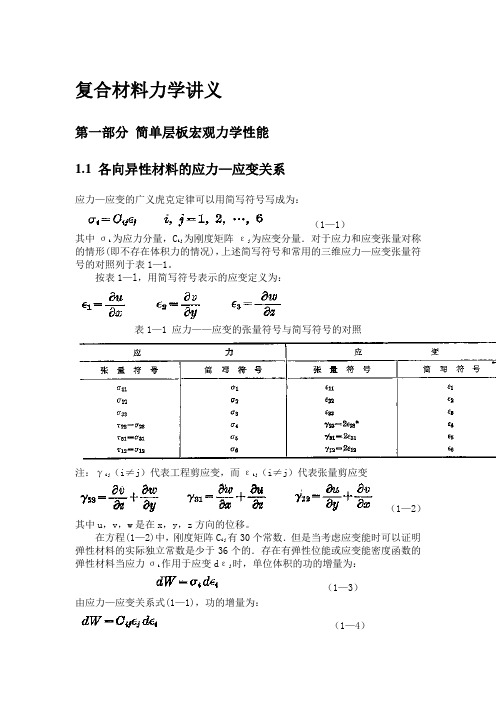

复合材料力学讲义第一部分简单层板宏观力学性能1.1各向异性材料的应力—应变关系应力—应变的广义虎克定律可以用简写符号写成为:(1—1)其中σi 为应力分量,Cij为刚度矩阵εj为应变分量.对于应力和应变张量对称的情形(即不存在体积力的情况),上述简写符号和常用的三维应力—应变张量符号的对照列于表1—1。

按表1—l,用简写符号表示的应变定义为:表1—1 应力——应变的张量符号与简写符号的对照注:γij (i≠j)代表工程剪应变,而εij(i≠j)代表张量剪应变(1—2)其中u,v,w是在x,y,z方向的位移。

在方程(1—2)中,刚度矩阵Cij有30个常数.但是当考虑应变能时可以证明弹性材料的实际独立常数是少于36个的.存在有弹性位能或应变能密度函数的弹性材料当应力σi 作用于应变dεj时,单位体积的功的增量为:(1—3)由应力—应变关系式(1—1),功的增量为:(1—4)沿整个应变积分,单位体积的功为:(1—5)虎克定律关系式(1—1)可由方程(1—5)导出:(1—6)于是(1—7)同样(1—8)因W的微分与次序无,所以:(1—9)这样刚度矩阵是对称的且只有21个常数是独立的。

用同样的方法我们可以证明:(1—10)其中S是柔度矩阵,可由反演应力—变关系式来确定应变应力关系式为ij(1—11)同理(1—12)即柔度矩阵是对称的,也只有21个独立常数.刚度和柔度分量可认为是弹性常数。

在线性弹性范围内,应力—应变关系的一般表达式为:(1—13)实际上,关系式(1—13)是表征各向异性材料的,因为材料性能没有对称平面.这种各向异性材料的别名是全不对称材料.比各向异性材料有更多的性能对称性的材料将在下面几段中叙述.各种材料性能对称的应力—应变关系式的证明由蔡(Tais)等给出。

如果材料有一个性能对称平面应力—应变关系式可简化为(1—14)对称平是z=0.这种材料称为单对称材料.单对称材料有13个独立的弹性常数。

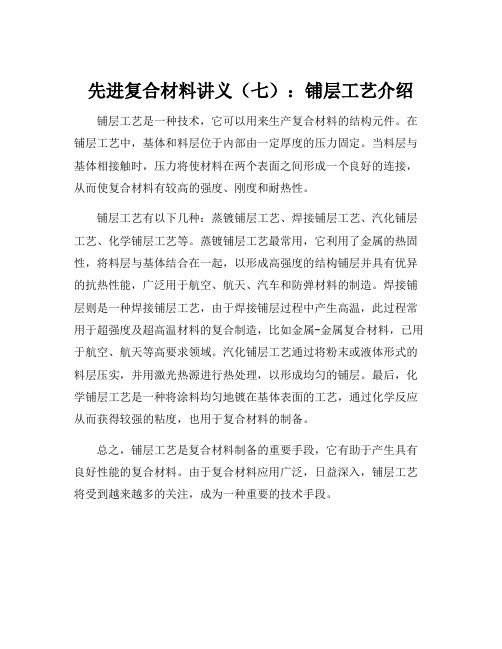

先进复合材料讲义(七):铺层工艺介绍

先进复合材料讲义(七):铺层工艺介绍铺层工艺是一种技术,它可以用来生产复合材料的结构元件。

在铺层工艺中,基体和料层位于内部由一定厚度的压力固定。

当料层与基体相接触时,压力将使材料在两个表面之间形成一个良好的连接,从而使复合材料有较高的强度、刚度和耐热性。

铺层工艺有以下几种:蒸镀铺层工艺、焊接铺层工艺、汽化铺层工艺、化学铺层工艺等。

蒸镀铺层工艺最常用,它利用了金属的热固性,将料层与基体结合在一起,以形成高强度的结构铺层并具有优异的抗热性能,广泛用于航空、航天、汽车和防弹材料的制造。

焊接铺层则是一种焊接铺层工艺,由于焊接铺层过程中产生高温,此过程常用于超强度及超高温材料的复合制造,比如金属-金属复合材料,已用于航空、航天等高要求领域。

汽化铺层工艺通过将粉末或液体形式的料层压实,并用激光热源进行热处理,以形成均匀的铺层。

最后,化学铺层工艺是一种将涂料均匀地镀在基体表面的工艺,通过化学反应从而获得较强的粘度,也用于复合材料的制备。

总之,铺层工艺是复合材料制备的重要手段,它有助于产生具有良好性能的复合材料。

由于复合材料应用广泛,日益深入,铺层工艺将受到越来越多的关注,成为一种重要的技术手段。

原位复合技术和原位复合材料讲义-2011

反应烧结Si3N4

基本反应: 3Si (s) + 2N2 (g) → Si3N4 (s)

将Si或者Si与Si3N4的混合物成型 后在1200℃左右通过氮化处理而

原位复合技术和原位复合材料

武汉理工大学 材料复合新技术国家重点实验室

主要内容

1

概述

2

原位复合技术介绍 原位复合材料实例

3

一、概述:

1.1复合材料:

由两种或两种以上异质、异型、异性的材料

分类:

按性能高低可分为:常用复合材料和先进复合材料。 常用复合材料: 一般指由玻璃纤维和高分子树脂构成 的复合材料,常称为玻璃钢。 先进复合材料: 以碳、芳纶、陶瓷等纤维或晶须为增强 体、以耐高温的高聚物、金属、陶瓷和 碳素为基体构成的复合材料。

主要优点: a.工艺过程温度低,表面洁净,尺寸细小(纳米级),分散均匀 b. 致密化温度低

3.2制备陶瓷基复合材料的原粒复合技术

1.原位热压技术

根据设计的原位反应,将反应物混合或与 某基体混合后热压而成。

主要优点:

a.省去第二相或增强相预合成的步骤 b.可获得颗粒细小,分布均匀的增强相 c.原位合成晶板或晶须 d.改善两相界面的结合状况

反应合成陶瓷相

反应过程产生 金属液相

td tp

P

P

TiB2/金属叠层材料

P

Ti + xB TiBx Sands

Die

Igniter

Metal

Schematic Representation for Layered Materials

复合材料实验讲义

复合材料实验讲义 Company number:【0089WT-8898YT-W8CCB-BUUT-202108】实验1 环氧树脂的环氧值测定一、实验目的掌握分析环氧树脂环氧值的方法。

二、实验原理环氧值E定义为100g环氧树脂中环氧基团物质的量(摩尔数)。

基于高氯酸标准滴定液与溴化四乙铵作用所生成的初生态溴化氢同环氧基的反应。

使用结晶紫作指示剂,或对于深色产物使用电位滴定法测定终点。

其化学反应方程式为一旦高氯酸过量则HBr就过量。

由空白实验与试样所耗高氯酸的差值计算样品的环氧值。

该方法的缺点是不适用于含氮元素的环氧树脂。

三、实验仪器和设备分析天平、滴定管等及必要的分析纯化学试剂。

四、实验步骤1、取100ml冰乙酸与结晶紫溶解后作为滴定指示剂。

2、取 70%高氯酸水溶液加入1000ml的容量瓶中,在加入 300ml冰乙酸,摇匀后再加20ml乙酸酐,最后以冰乙酸冲稀到刻度。

3、标定高氯酸溶液。

称m克邻苯二甲酸氢钾(分子质量),用冰乙酸溶解,再用V毫升高氯酸溶液滴定至显绿色终点,高氯酸浓度(单位:mol/L)为:4、取100g溴化四乙铵溶于400ml冰乙酸中,加几滴结晶紫指示剂于其中。

5、称取环氧树脂左右(精确至)放入烧瓶中,加入10ml三氯甲烷溶解,加入20ml冰乙酸,再用移液管移10ml溴化四乙铵溶液,立即用已标定了的高氯酸溶液滴定,由紫色变为稳定绿色为滴定终点。

记下所耗毫升数V1和温度t。

6、同时并行取10ml 三氯甲烷、20ml冰乙酸以及用移液管移10ml溴化四乙铵溶液放入烧瓶中,立即用高氯酸滴定,同样由紫色变成稳定绿色为滴定终点。

记录所耗毫升数V0(空白实验)。

7、环氧值按下式计算:式中:m——环氧树脂质量g;N ——高氯酸标准溶液浓度mol/L;V1、V0——试样和空白试验所耗高氯酸体积ml;8、注意所用环氧树脂应不含氮元素。

实验2 不饱和聚酯树脂酸值测定一、 实验目的掌握不饱和聚酯树脂酸值测定方法。

复合材料讲稿2

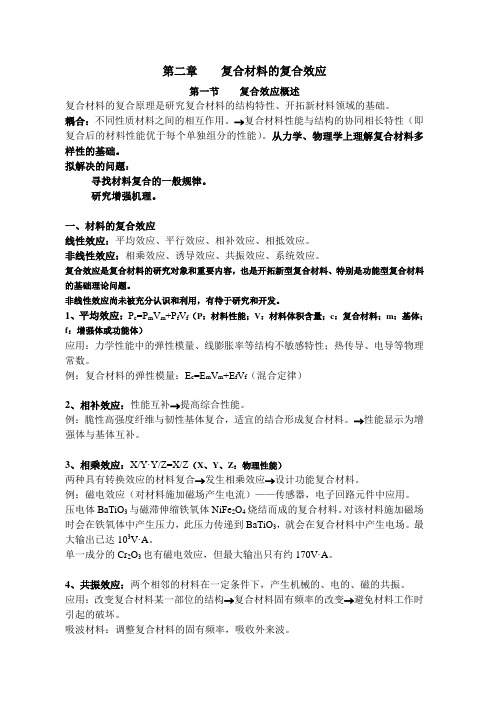

第二章复合材料的复合效应第一节复合效应概述复合材料的复合原理是研究复合材料的结构特性、开拓新材料领域的基础。

耦合:不同性质材料之间的相互作用。

→复合材料性能与结构的协同相长特性(即复合后的材料性能优于每个单独组分的性能)。

从力学、物理学上理解复合材料多样性的基础。

拟解决的问题:寻找材料复合的一般规律。

研究增强机理。

一、材料的复合效应线性效应:平均效应、平行效应、相补效应、相抵效应。

非线性效应:相乘效应、诱导效应、共振效应、系统效应。

复合效应是复合材料的研究对象和重要内容,也是开拓新型复合材料、特别是功能型复合材料的基础理论问题。

非线性效应尚未被充分认识和利用,有待于研究和开发。

1、平均效应:P c=P m V m+P f V f(P:材料性能;V:材料体积含量;c:复合材料;m:基体;f:增强体或功能体)应用:力学性能中的弹性模量、线膨胀率等结构不敏感特性;热传导、电导等物理常数。

例:复合材料的弹性模量:E c=E m V m+E f V f(混合定律)2、相补效应:性能互补→提高综合性能。

例:脆性高强度纤维与韧性基体复合,适宜的结合形成复合材料。

→性能显示为增强体与基体互补。

3、相乘效应:X/Y·Y/Z=X/Z(X、Y、Z:物理性能)两种具有转换效应的材料复合→发生相乘效应→设计功能复合材料。

例:磁电效应(对材料施加磁场产生电流)——传感器,电子回路元件中应用。

压电体BaTiO3与磁滞伸缩铁氧体NiFe2O4烧结而成的复合材料。

对该材料施加磁场时会在铁氧体中产生压力,此压力传递到BaTiO3,就会在复合材料中产生电场。

最大输出已达103V·A。

单一成分的Cr2O3也有磁电效应,但最大输出只有约170V·A。

4、共振效应:两个相邻的材料在一定条件下,产生机械的、电的、磁的共振。

应用:改变复合材料某一部位的结构→复合材料固有频率的改变→避免材料工作时引起的破坏。

吸波材料:调整复合材料的固有频率,吸收外来波。

复合材料力学讲义

第32页/共132页

圆形截面纤维增强复合材料对E2的影响

上述分析基于纤维的横截面为方形或矩形时导出实际为圆形,对模型进行修正欧克尔采用了折算半径的概念,令R=df/sdf为圆截面纤维的直径,s为纤维的间距

折算半径实际上反映了纤维含量体积比Vf的影响

第33页/共132页

圆形截面纤维增强复合材料对E2的影响

Ec = (0.4)(6.9x103 MPa) + (0.6)(72.4x103 MPa) = 46.2 x 103 MPa

第21页/共132页

刚度的材料力学分析方法

串联模型

与试验值相比,较小,由于纤维随机排列,兼有串联和并联的成分

(iso-stress)

表观弹性模量E2的确定:

第22页/共132页

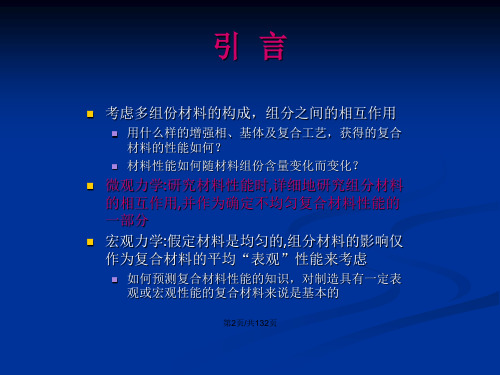

引 言

第2页/共132页

引 言

用实验方法系统测定各种复合材料的宏观弹性特性和微观力学性能的关系涉及参数太多,费用巨大复合材料性能不稳定和试验误差,使试验结果较为分散单用试验手段很难获得全面的、系统的和有良好规律的结果,需要有理论配合微观力学研究改进复合材料宏观特性减少试验工作量反向推算复合材料中纤维和基体的平均特性

In Borsic fiber-reinforced aluminum, the fibers are composed of a thick layer of boron deposited on a small – diameter tungsten filament.

第7页/共132页

引 言

第15页/共132页

引 言

简单层板假设宏观均匀线弹性宏观地正交各向异性无初应力纤维假设均匀性线弹性各向同性规则地排列完全成一直线

复合材料制备技术讲义(5)-热压罐成型实例

T300—3000一40B碳纤维性能

T300/HD58层压板物理及力学性能

4、工艺难点分析

(1)蜂窝夹层结构面层密实度控制问题 蜂窝夹层结构面层密实度较难保证。尤其是采用一步法固化成型时, 由于加压固化的支持面为蜂窝芯,造成复材面板加压不均匀,呈凹凸 状,从而导致面层密实度极不均匀,有的甚至出现局部明显分层,造 成力学性能差,面层传剪能力变弱,直接影响结构的使用性能。采取 三步法热压罐固化工艺及软模技术,保证了面层密实度的要求。 (2)两端框与壳体的装配协调问题 火箭仪器舱处于三级箭体上的重要部位。其前后端框与卫星接口支 架、三级储箱的连接要求极其严格,其对接面平面度、圆度、平行度、 方位扭转误差以及对舱体的纵轴垂直度在图纸和技术条件上均有严格 的规定。我们通过改进钣金工艺方法,设置合理的工艺流程,提高铆 接及装配质量来满足仪器舱的装配要求。

1、仪器舱的结构形式及特点 整体采用碳纤维面板/铝蜂窝夹层结构; 前后端面为铝合金端框,前端面与卫星支架相连、后端面 与三级过渡段和整流罩相协调,舱壁上安装了圆盘支架、电

子程配、数字量变换器、振动传感器,小平台支架、爆炸器 等一系列仪器设备。另外,舱壁上还分布着检查窗等开口;

仪 器 舱 呈 截 圆 锥 形 , 前 框 直 径 为 1248mm , 后 框 直 径 为 2896mm ,高为 1028mm ,截圆锥形壳体与后端面呈 52.3°的 夹角。

5.2 热压罐结构

分大部分:机械部分、功能部分、控制部分。

机械部分包括罐体、底板与小车、气流控制装置、密封装置等;

功能部分包括加热、加压、抽真空及冷却系统;

控制部分包括温度、压力的手动和自动控制系统; 罐体:为圆筒形压力容器,封头采用压制成型,筒身采用钢板卷筒焊制。 筒身由内外筒组成,加热与冷却装置安装在内外筒之间。罐体内装有风 机,使空气通过内外筒涵道强制循环流动。内筒焊有底板,上置轨道和 小车,制品可由小车进出罐体。 加热装置:采用电加热和空气加热。电加热结构紧凑,方便易控。 冷却装置:强制冷却。

先进复合材料讲义(八):复合材料的固化及

先进复合材料讲义(八):复合材料的固化及

其应用

复合材料是由两种或两种以上不同类型的材料经过结合而成,其中至

少包含一种纤维材料和一种基础材料。

其中最关键的一步就是固化,

也称为聚合。

为了让复合材料的固化过程更加完整,我们必须控制一

些关键原则和注意事项。

首先,在固化过程中必须保证材料的温度和时间。

过高过低的温度和

错误的时间都会导致固化不完整或不充分。

通常,随着材料温度的升高,固化时间会相应缩短。

其次,必须遵循正确的速率和压力。

这对于刚性的复合材料尤其重要。

在实际应用中,我们必须保证在固化过程中,材料的压力和速率能够

完全适应材料的特性。

此外,在固化过程中必须遵循严格的环境要求,例如温度、湿度和压力。

不同类型的复合材料对这些条件有不同的要求,必须针对每种复

合材料单独进行调整和设置。

最后,需要进行完整的固化前和固化后的质量检查。

我们必须确保材

料中不存在任何未固化的材料和任何未充分固化的材料。

只有在复合材料固化充分的情况下,我们才能确保其质量和稳定性。

在实际应用中,复合材料广泛应用于航空、航天、汽车、体育用品、建筑材料等领域。

这些应用需要完整固化的高性能复合材料。

通过紧密控制复合材料的固化过程,我们能够确保复合材料在这些应用领域中保持其最佳性能和最高的质量。

综上所述,复合材料的固化是复合材料制造中最关键的一个环节。

通过严格控制固化时的温度、时间、压力和环境等因素,并进行周全的质量检查,我们可以确保最后的复合材料具有稳定的性能和高质量,以满足不同应用领域的需求。

复合材料实验讲义

实验1 环氧树脂的环氧值测定一、实验目的掌握分析环氧树脂环氧值的方法。

二、实验原理环氧值E 定义为100g 环氧树脂中环氧基团物质的量(摩尔数)。

基于0.1mol 高氯酸标准滴定液与溴化四乙铵作用所生成的初生态溴化氢同环氧基的反应。

使用结晶紫作指示剂,或对于深色产物使用电位滴定法测定终点。

其化学反应方程式为()()HBr NClO H C HClO NBr H C +→+44524452 OH Br CH CH 2HBr +CH 2CH一旦高氯酸过量则HBr 就过量。

由空白实验与试样所耗高氯酸的差值计算样品的环氧值。

该方法的缺点是不适用于含氮元素的环氧树脂。

三、实验仪器和设备分析天平、滴定管等及必要的分析纯化学试剂。

四、实验步骤1、 取100ml 冰乙酸与0.1g 结晶紫溶解后作为滴定指示剂。

2、 取8.5ml 70%高氯酸水溶液加入1000ml 的容量瓶中,在加入 300ml 冰乙酸,摇匀后再加20ml 乙酸酐,最后以冰乙酸冲稀到刻度。

3、 标定高氯酸溶液。

称m 克邻苯二甲酸氢钾(分子质量204.22),用冰乙酸溶解,再用V 毫升高氯酸溶液滴定至显绿色终点,高氯酸浓度(单位:mol/L )为:22.2041000⨯=N V m 4、 取100g 溴化四乙铵溶于400ml 冰乙酸中,加几滴结晶紫指示剂于其中。

5、 称取环氧树脂0.5g 左右(精确至0.2mg )放入烧瓶中,加入10ml 三氯甲烷溶解,加入20ml 冰乙酸,再用移液管移10ml 溴化四乙铵溶液,立即用已标定了的高氯酸溶液滴定,由紫色变为稳定绿色为滴定终点。

记下所耗毫升数V 1和温度t 。

6、 同时并行取10ml 三氯甲烷、20ml 冰乙酸以及用移液管移10ml 溴化四乙铵溶液放入烧瓶中,立即用高氯酸滴定,同样由紫色变成稳定绿色为滴定终点。

记录所耗毫升数V 0(空白实验)。

7、 环氧值按下式计算:mN V V E 10)(01-=式中:m ——环氧树脂质量g; N ——高氯酸标准溶液浓度mol/L ;V 1、V 0——试样和空白试验所耗高氯酸体积ml ;8、 注意所用环氧树脂应不含氮元素。

复合材料制备与表征实验讲义

复合材料制备与表征实验讲义(试用) 实验1 玻璃钢的制备及力学性能测试手糊成型工艺属于低压成型工艺,所用设备简单,投资少,见效快,有时还可以现场制作某些制品,方便运输,所以在经常被用来解决一些临时的﹑单件的生产问题。

手糊成型工艺的最大特点是灵活,适宜于多品种﹑小批量生产,复合材料专业的学生掌握手糊工艺技术很有必要。

一﹑实验目的1. 选择适合的树脂配方;2. 掌握手糊成型工艺的技术要点﹑操作流程和技巧; 3. 合理剪裁玻璃布和铺设玻璃布;4. 进一步理解不饱和聚酯树脂和胶衣树脂配方﹑凝胶﹑脱模强度﹑富树脂层等物理概念和实际意义。

5. 复合材料的结构表征与力学性能测试二﹑实验内容1. 选择适合的树脂配方; 2. 按制作要求剪裁玻璃布; 3. 手糊工艺操作;4. 脱模并修毛边,如有可能还可装饰美化;5. 对自己手糊制品进行结构表征与力学性能测试。

三﹑实验原理实验学习选择合理的配方﹑合理的固化制度。

不饱和聚酯树脂中的苯乙烯既是稀释剂又是交联剂,在固化过程中不放出小分子,所以手糊制品几乎90%是采用不饱和聚酯树脂。

四﹑实验仪器和药品1. 手糊工具:辊子﹑毛刷﹑刮刀;2. 模具制作:盒子﹑刮本﹑砂纸﹑木工工具; 3. 树脂﹑引发剂﹑促进剂﹑颜料﹑脱膜膏等。

五﹑实验步骤1.选择一个合理的树脂配方和固化制度(1)对所用树脂配方最重要的要求有两条:一是在加热过程和固化反应中不挥发或不放出可挥发的小分子;二是温度在Tg 下它的粘度较小,或随温度逐渐升高粘度变大缓慢。

否则,得不到好的树脂浇注体样品。

(2)提供两个参考配方:不饱和聚酯树脂配方:聚酯树脂196100(质量份)过氧化苯甲酰糊3(质量份)40—50与预固化3h 后再在固化2h100OC OC环烷酸钴促进剂 1.0(质量份)环氧树脂配方:100(质量份)3(质量份)OC 预固化2h 后再在固化2hoC 160环氧树脂—51M N A100苄基二甲胺促进剂 1.0(质量份)(3)清理模具,在配合面和模腔内表面涂上薄薄一层硅脂,一方面便于脱模,另一方面保证树脂在加热后粘度变小时不致漏流;(4)将称量好的树脂配方中的各组分(其中10g以上精确到0.5g促进剂精确到0.1g)混合并用玻璃棒直立在容器中画圈搅拌均匀,防止把空气打进树脂中。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

实验1 环氧树脂的环氧值测定一、实验目的掌握分析环氧树脂环氧值的方法。

二、实验原理环氧值E定义为100g环氧树脂中环氧基团物质的量(摩尔数)。

基于0.1mol高氯酸标准滴定液与溴化四乙铵作用所生成的初生态溴化氢同环氧基的反应。

使用结晶紫作指示剂,或对于深色产物使用电位滴定法测定终点。

其化学反应方程式为一旦高氯酸过量则HBr就过量。

由空白实验与试样所耗高氯酸的差值计算样品的环氧值。

该方法的缺点是不适用于含氮元素的环氧树脂。

三、实验仪器和设备分析天平、滴定管等及必要的分析纯化学试剂。

四、实验步骤1、取100ml冰乙酸与0.1g结晶紫溶解后作为滴定指示剂。

2、取8.5ml 70%高氯酸水溶液加入1000ml的容量瓶中,在加入 300ml冰乙酸,摇匀后再加20ml乙酸酐,最后以冰乙酸冲稀到刻度。

3、标定高氯酸溶液。

称m克邻苯二甲酸氢钾(分子质量204.22),用冰乙酸溶解,再用V毫升高氯酸溶液滴定至显绿色终点,高氯酸浓度(单位:mol/L)为:4、取100g溴化四乙铵溶于400ml冰乙酸中,加几滴结晶紫指示剂于其中。

5、称取环氧树脂0.5g左右(精确至0.2mg)放入烧瓶中,加入10ml三氯甲烷溶解,加入20ml冰乙酸,再用移液管移10ml溴化四乙铵溶液,立即用已标定了的高氯酸溶液滴定,由紫色变为稳定绿色为滴定终点。

记下所耗毫升数V1和温度t。

6、同时并行取10ml 三氯甲烷、20ml冰乙酸以及用移液管移10ml溴化四乙铵溶液放入烧瓶中,立即用高氯酸滴定,同样由紫色变成稳定绿色为滴定终点。

记录所耗毫升数V0(空白实验)。

7、环氧值按下式计算:式中:m——环氧树脂质量g;N ——高氯酸标准溶液浓度mol/L;V 1、V——试样和空白试验所耗高氯酸体积ml;8、注意所用环氧树脂应不含氮元素。

实验2 不饱和聚酯树脂酸值测定一、 实验目的掌握不饱和聚酯树脂酸值测定方法。

二、 实验原理酸值定义为中和1g 不饱和聚酯树脂试样所需要KOH 的毫克数。

它是不饱和聚酯树脂的一个重要参数,表征树脂中游离羟基的含量或合成不饱和聚酯树脂时聚合反应进行的程度。

三、 实验仪器及设备分析天平、滴定管及分析纯化学试剂。

四、 实验步骤1、 取1g 酚酞与99g 乙醇混合配成滴定终点指示剂。

2、 取甲苯和乙醇以体积比1:1配成混合溶剂。

3、 称取5.6gKOH 试剂溶于约1000ml 蒸馏水中,然后称取0.1g ( 精确到0.2mg )左右的邻苯二甲酸氢钾标定准确的KOH 溶液的浓度(mol/L ),以酚酞溶液作指示剂,粉红色15s 不褪为终点。

4、 取适量(1g~2g )不饱和聚酯树脂于250ml 锥形瓶中,分别用20ml 移液管取混合溶剂注入树脂试样瓶中和空白锥形瓶中,摇动使树脂完全溶解。

5、 分别各取数滴酚酞指示剂,并用KOH 溶液分别滴定,以15s 粉红色不褪为终点,分别记录所耗KOH 溶液的毫升数V 和V 0。

6、 按下式计算酸值: 酸值mN V V )(1.560-⨯=式中:m ——树脂试样的质量g;V ——试样所耗KOH 毫升数;V 0——空白试验所耗KOH 毫升数;N —— KOH 标准溶液的浓度,mol/L;56 .1——KOH 的分子质量。

该测定酸值的方法在合成不饱和聚酯和饱和聚酯时可以作为监控反应程度的一种方法。

在掺入苯乙烯交联剂后的不饱和聚酯树脂产品的酸值测定时也适用。

实验3 酚醛树脂凝胶时间、挥发分、树脂含量和固体含量测定一、 实验目的掌握对酚醛树脂几个重要技术参数的测定方法,证实酚醛树脂由B 阶向C 阶段过度时放出小分子的事实。

二、 实验原理酚醛树脂由于苯酚上羟甲基(—CH 2OH )的作用,它的固化与环氧树脂和不饱和聚酯树脂不同,在加热固化过程中两个—CH 2OH 作用将会脱下一个H 2O 和甲醛(CH 2O ),甲醛又会马上与树脂中苯环上的活性点反应生成一个新的—CH 2OH 。

这个过程的快慢和放出水分子的本质,将需要用试验证实,从而帮助学生理解树脂含量和固体含量的不同含义。

三、 实验仪器和设备分析天平、可调电炉、聚速板、秒表、称量瓶或坩埚等。

四、 实验步骤1、 将聚速板置于可调电炉上加热,插入一支温度计,调至150±1℃且恒定,迅速取A 阶酚醛树脂的乙醇溶液1g~1.5g 放入聚速板中央的凹坑处,同时用秒表记时并开始用玻璃棒摊平和不断搅动,树脂逐渐变成粘稠起丝,直至起丝挑起即断时为终点,停止秒表,记录此时间,即为该树脂样品的150℃条件下的凝胶时间,以秒数表示。

重复操作三次,同一树脂每次相差不应大于5s ,取其平均值。

2、 取一已恒重的称量瓶或坩埚,称量为m 1,取1g 左右的A 阶酚醛树脂溶液于称量瓶中,称量总重为m 2,然后将它放入80±2℃的恒温烘箱中处理60min ,取出放入干燥器中冷却至室温,称量m 3,则树脂含量Rc 是指挥发溶剂后测出的溶液中树脂的百分比,即:3、 将称量为m 3的试样再放入160±2℃恒温烘箱中处理60min ,取出在干燥器中冷却至室温后称量为m 4,则固体含量Sc 是指A 阶树脂进入C 阶后树脂的百分比,即:挥发分Vc 就是指B 阶树脂进入C 阶段树脂过程中放出的水和其他可挥发的成分所占B 阶树脂的百分比,即:%1001343⨯--=m m m m V C 高温固化绝对脱水量(m 3-m 4)和溶剂量(m 2-m 3)与树脂溶液总量(m 2-m 1)之比称为总挥发量Fc :由此,Vc 与Fc 的区别是显而易见的。

思考题1. 对上述两个环氧值的定义进行分析,并试述你自己的较为准确的环氧值定义。

2. 在国标中规定标定高氯酸溶液浓度时的温度应与试验时滴定时的温度相同,如有差别就要予以校正,按误差理论分析,用肉眼判断滴定管的毫升数时的精度是0.1ml ,那么上述两温度相差几度以上就一定要校正(高氯酸的体积膨胀系数是 1.23×10-4/℃)?3.酚醛树脂凝胶时间测定中取树脂溶液的量多量少是否影响测量准确性?为什么?4.酚醛树脂与环氧树脂在固化过程中的差别可以了解为什么模压酚醛树脂模塑料(预浸料)时要中途放气1~3次的原因,也能了解不同著作中所指树脂挥发分的物理意义。

实验4 环氧树脂热固化制度的制定方法试验一、实验目的进一步了解树脂高温热固化的机理,掌握对环氧树脂配方进行固化时制定升温固化制度的方法。

学会使用差热分析仪和示差扫描量热仪,并掌握试验结果分析的基本方法。

二、实验内容1、选定一个较高温度才能固化的环氧树脂配方;2、用差热分析仪(DTA)或示差扫描量热仪(DSC)对选定的树脂配方进行热分析,得到热分析曲线;3、根据热分析曲线进行分析判断,提出该树脂配方比较合理的热固化制度。

三、实验原理欲比较每一种环氧树脂配方的优劣,一定要使它的试样达到一定的固化度,否则就无法进行比较。

如何检测它的固化度和怎样采用较合理的固化制度使树脂真正达到指定固化度一直是复合材料研究中的两个主要问题。

第一个问题在其它实验中训练,第二个问题就是本次实验中的主要训练内容。

环氧树脂在固化时不论是亲核试剂还是亲电子试剂作固化剂其交联反应都发生放热现象,因此采用热分析仪将试样与惰性参比物在加热升温条件进行比较,就可以得到两者之间的差别,从该差别中可以分析出试样树脂在加热条件下交联反应的进程和反应动力学信息,由此制定出该树脂配方热交联固化时加热升温的基本程序。

这个加热升温程序常被称为树脂的热固化制度。

不同固化制度下的树脂固化度不同。

DTA和DSC曲线相似而又有本质差别,但都能指示三个重要的温度,即开始发生明显交联反应的温度Ti 、交联反应放热(或吸热)的峰值温度Tp和反应终止的温度Tf。

通常,环氧树脂与固化剂一经混合接触就开始缓慢地发生交联反应,只是常温下反应很慢不易为仪器感知,一旦仪器感知就表示发生了“明显”的交联反应。

“明显”二字具有相对性。

曲线顶峰温度Tp是仪器炉散热、加热、反应热效应综合反映的一个量,但可以被认为是交联反应放热最多的那一时刻。

随着时间推移,试样反应热逐渐减少,系统的温度又趋于参比物,Tf点则被认定该试样的固化交联完成的标志。

由此我们不难作出如下判断:1. 要想使该环氧树脂配方交联固化,其固化温度一定要高于Ti,否则它不交联或交联太慢;2.为了不使该树脂系统交联反应很激烈,不好控制,选择的固化温度不宜开始就高于Tp;3.到了Tf以后,再拖延固化时间已不可能提高该树脂体系的固化程度。

在实际生产和科研中,对环氧树脂进行固化并不是总处在等速升温的环境中,而是在某一温度下保温一段时间。

最典型的一个固化制度如图1所示:图1 热固化制度图中Tp >T1>Ti, T2≥Tp.通常T2保温区持续时间的长短,可以适当调节树脂的固化度。

但是,影响固化的因素很多,如试件大小、形状、材料厚薄、加热方式等。

这个实验仅提供一个选择固化温度的方法,它的可靠性是已得到公认的。

四、实验仪器差热分析仪(DTA)或示差扫描量热仪(DSC)、分析天平。

差热分析仪由七部分组成:加热炉、炉中样品和参照物支持器、低能级直流放大器、温度检测器、炉温控制仪和气氛供控系统。

参照物和试样由同一套加热系统加热,于是就认定如无反应热效应或热物理效应,则参照物和试样的温度一样,它们之间的温差ΔT=0。

一旦试样有热效应(熔化、挥发、分解、反应热等),则温差ΔT≠0时。

记录仪的两支笔分别记录参照物和试样的温度,ΔT=0时,两记录线几乎重合;ΔT≠0时,则明显分开。

由于DTA受室内和炉内环境、温度、操作条件等因素影响,只能定性判断,定量性不好,由此发展了更准确的热分析仪DSC。

示差扫描量热仪(DSC)与DTA相比有如下几点差别:一是参照物和试样分别加热,分别控制和补偿(图2所示);图2 (a) DTA和 (b) DSC加热原理示意图 S—试样 R—参比物二是增加补偿加热器和补偿功率放大器;三是记录的曲线不是T-t曲线,而是热变化率dH/dt对温度或时间的曲线。

该仪器工作原理比DTA仪更复杂一些。

当试样有放热效应时其温度就将高于参比物,而仪器系统不允许两者有温度差,则马上由示差热电偶产生一个温差电势,经放大送入功率补偿放大器,自动调节各自的补偿加热电流,试样的加热功率下降,参照物的加热功率上升。

于是试样放热速率等于试样与参照物补偿功率之差。

虽然试样的放热速率不能直接测量,但试样与参照物补偿功率之差可以记录。

这样,虽然DTA 和DSC曲线相似,但物理含义不同。

DSC曲线是反映放热速率与温度T(或时间t)的关系,其曲线之间包络的面积就是放出的总热量。

所以DSC可以用来测定反应热和反应活化能。

国产的热分析仪可以DTA 和DSC两用。

值得一提的是,DTA和DSC试验操作比较简单,但要取得精确的结果却不容易。