SMT资料BGA双球枕头效应原因分析及改善对策

BGA不良分析、改善报告

小结

对BGA、PCB、锡膏的来料质量的严格把控,对提升 BGA上线合格率有很大帮助。须确保以下三点:

1.选择高端的有质量保证的供应商; 2.对来料要进行必要的检验,保证上线质量; 3.BGA、PCB板、锡膏来料储存、使用要符合工艺要

求。

返回

2.SMT制程控制

在SMT制程中导致BGA失效的工艺环节和原因 很多,比如ESD、钢网开孔、锡膏印刷、贴片、 回流焊接、炉温板制作等等,要想降低SMT制 程中BGA的失效,需要在多方面进行全面控制。

●浸润阶段 这一阶段助焊剂开始挥发。温度在150℃~ 180℃之间

应保持70~90 秒,以便助焊剂能够充分发挥其作用。

●回流阶段 这一阶段的温度已经超过焊膏的熔点温度,焊膏熔化

成液体,元器件引脚上锡。该阶段中温度在220℃以上 的时间应控制在50 ~ 90 秒之间。如果时间太少或过 长都会造成焊接的质量问题。BGA焊点峰值温度应该 控制在240~250 ℃。 ●冷却阶段 这一阶段焊膏开始凝固,元器件被固定在线路板上。 同样的是降温的速度也不能够过快,一般控制在4℃/ 秒 以下,较理想的降温速度为3℃/秒。由于过快的降 温速度会造成线路板产生冷变形,它会引起BGA焊接 的质量问题,特别是BGA外圈引脚的虚焊。

二、计划&生产管控 1. OSP PCB生产必须于拆封后24小时内完成SMT,生管计划根据SMT的

工时排线,不得超过规定时限。 2. 计划把握进料状况. 料齐后才可以安排上线。 3. BGA一般布置在PCB的B面,先生产完A面后,B面有机防护膜被高温破

坏,所以,计划需要保证生产连续性,要求A面生产后,B面生产时间 间隔不超过24小时。 4. OSP工艺PCB一般不要烘烤;如果回潮必须要烘烤,条件:100℃,4h。 5. 生产时不能一次拆很多包,使用完一包再拆一包; 6. 禁止裸手接触PCB板内元件焊盘。 7. 拆包前检查包装是否破裂,确认PCB焊盘是否变色,如果变形,需要 退回仓库,待供应商重工处理。

BGA不良分析改善报告

二、计划&生产管控 1. OSP PCB生产必须于拆封后24小时内完成SMT,生管计划根据SMT的

工时排线,不得超过规定时限。 2. 计划把握进料状况. 料齐后才可以安排上线。 3. BGA一般布置在PCB的B面,先生产完A面后,B面有机防护膜被高温破

坏,所以,计划需要保证生产连续性,要求A面生产后,B面生产时间 间隔不超过24小时。 4. OSP工艺PCB一般不要烘烤;如果回潮必须要烘烤,条件:100℃,4h。 5. 生产时不能一次拆很多包,使用完一包再拆一包; 6. 禁止裸手接触PCB板内元件焊盘。 7. 拆包前检查包装是否破裂,确认PCB焊盘是否变色,如果变形,需要 退回仓库,待供应商重工处理。

本文主要针对BGA失效原因及质量提升方法进行分析,并提供相 应失效原因的解决办法,为提高含BGA元件PCBA合格率提供技 术参考。希望能为公司当前在生产制造含BGA产品中遇到的问题, 提供帮助。

BGA有不同类型,不同类型的BGA有不同的特点,只有 深入了解不同类型BGA的优缺点,才能更好地制定满 足BGA制程要求的工艺,才能更好地实现BGA的良好装 配,降低BGA的制程成本。

目前含BGA的PCB板采用的工艺形式较多是 OSP(有机保焊剂)和 ENIG(化镍金)。我 公司产品对两种工艺的PCB都有使用。

两种不同工艺的PCB,因为其本身的工艺特 点,使用不当,会导致不同方式的失效。有 必要分别予以详细介绍。

业界对含BGA PCB工艺选用情况:

8

7

6

5 Percentage of Voids

左图是ENIG工艺PCB焊盘NI层 存在裂纹,当有裂纹存在时, 镍层的表面致密性差,后续浸 金工艺中的酸液容易残留其中, 致使NI层腐蚀氧化,导致焊盘 的可焊性不好。由于焊盘的可 焊性较差才导致焊盘与焊料之 间润湿不良,不能形成良好的 金属间化合物层。出现:“黑 焊盘”、不浸润等不良现象。

制程宝典SMT常见不良原因分析与改善对策

2.当温度超过28℃时E-MAIL管理部及品保部.

锡膏

锡膏太干.

1.锡膏充分搅拌.

1.加适量稀释剂.

2.换另一瓶新锡膏.

1.与锡膏厂商联系,要求改善锡膏品质, 2.换别的厂牌的锡膏.

锡膏颗粒大.

换另一瓶新锡膏.

锡膏有杂质.(附上图片)

印刷

印刷位移.

调整Offset X(Y),由??mm改为??mm.

请操机员注意检查,一有印刷位移马上请技术员调正.

贴片

贴片位移.

调整坐标X(Y),由??mm改为

??mm.

一有贴片位移请技术员马上调正,然后再追踪50片看结果.

Profile设置不当. (附上Profile图片)

第?区炉温由??改为??

在标准参数规定的范围内调整炉温到最佳状态.

N2加得太小.

将O2PPM由??调到??.

将O2PPM调整到最佳.

作业

印刷后锡膏被抹.

要求作业员小心作业.

教导并监督作业员小心作业.严格按SOP作Biblioteka .作业员不小心造成零件脚翘.

空手接触PCB造成PAD氧化.

要求作业员戴手套或手指套作业

贴片位移,炉前作业员用手拨正时,锡膏被碰到形成空焊.

要求作业员半小时用量规测量一次钢网上锡膏滚动直径是否在15mm±5mm之范围.

要求作业员半小时用量规测量一次钢网上锡膏滚动直径是否在15mm±5mm之范围.

刮刀两边的锡膏未及时收拢.

在锡膏添加作业规范中加入一条"每半小时将刮刀两边的锡膏收拢一次.

在锡膏添加作业规范中加入一条"每半小时将刮刀两边的锡膏收拢一次.

通过材料和工艺优化来消除枕头效应

Wisdom Qu, Timothy Jensen, Ronald Lasky, PhD, PE, and Sehar Samiappan 铟泰科技(苏州)有限公司

1

导言

枕头效应的定义(HIP) 枕头缺陷的模式 枕头缺陷的测定 解决办法

工艺

材料

锡膏使用寿命减少

无卤?

提高助焊剂抗氧化能力?

粘度 空洞

11

锡膏vs.枕头缺陷

实验评估抗HIP缺陷的锡膏

小点焊接方法

空气回流

12

锡膏vs.枕头缺陷

提高助焊剂抗氧化能力?

实验评估

锡球焊接实验 印刷锡膏到一个OSP焊盘,预热到200℃,烘烤1,2,3和4分钟, BGA球先预热到200℃并烘烤25分钟 锡膏加热到260℃ 当焊料熔融后0-100秒将焊锡球放入熔融的焊料中

锡膏印刷转移效率稳定一致以及抗热坍塌性越强越好

回流曲线尽量设置较低的峰值温度,浸泡时间短或无浸泡时 间,升温斜率不要太快。 氮气回流有助于减少枕头缺陷 抗高温氧化性能越强越有助于减少枕头缺陷

16

Thanks

17

贴片精确性

8

回流曲线设置

预热时间

浸泡时间

峰值温度

熔点以上时间

冷却速率

9

锡膏vs.枕头缺陷

锡膏的影响

助焊剂的类型

免清洗型

水基型

RMA型

助焊剂的成份

活化剂 树脂/松香 流变剂 溶剂

10

锡膏vs.枕头缺陷

提高助焊剂活性以增加去氧化能力?

活性提高,表面绝缘阻抗降低 钢网寿命减少

BGA 枕头效应

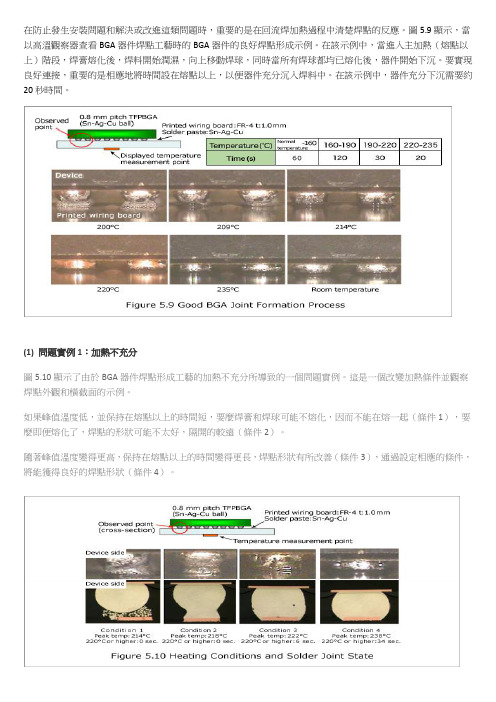

在防止發生安裝問題和解決或改進這類問題時,重要的是在回流焊加熱過程中清楚焊點的反應。

圖5.9顯示,當以高溫觀察器查看BGA器件焊點工藝時的BGA器件的良好焊點形成示例。

在該示例中,當進入主加熱(熔點以上)階段,焊膏熔化後,焊料開始潤濕,向上移動焊球,同時當所有焊球都均已熔化後,器件開始下沉。

要實現良好連接,重要的是相應地將時間設在熔點以上,以便器件充分沉入焊料中。

在該示例中,器件充分下沉需要約20秒時間。

(1) 問題實例1:加熱不充分圖5.10顯示了由於BGA器件焊點形成工藝的加熱不充分所導致的一個問題實例。

這是一個改變加熱條件並觀察焊點外觀和橫截面的示例。

如果峰值溫度低,並保持在熔點以上的時間短,要麼焊膏和焊球可能不熔化,因而不能在熔一起(條件1),要麼即便熔化了,焊點的形狀可能不太好,隔開的較遠(條件2)。

隨著峰值溫度變得更高,保持在熔點以上的時間變得更長,焊點形狀有所改善(條件3),通過設定相應的條件,將能獲得良好的焊點形狀(條件4)。

(2) 問題實例2:枕頭效應: Head-in-Pillow1. 枕頭效應是什麼意思?在安裝BGA器件時,可能發生焊膏和焊球不熔在一起的現象,如圖5.11所示。

在失效的枕頭效應中,焊球和焊膏處於不能熔在一起的狀態下。

不過,即便在這種狀態下,在安裝後的初始測試中,焊點可能是導電的。

2. 推斷的熔合失效錯誤機制圖5.12顯示枕頭效應失效的機制。

當加熱器件或印刷線路板時,會發生翹曲。

如果這種翹曲量很大,焊球和焊膏會被拉開(圖中的預熱過程)。

如果繼續在這種狀態下加熱,那麼焊球將受到高熱影響,並迅速繼續進行表面氧化(主加熱過程)。

這時,儘管助焊劑從焊膏滲出,覆蓋表面,但是,如果該助焊劑失去活性,當翹曲在冷卻過程中反轉,即便焊球接通,助焊劑也無法去掉焊球表面的氧化膜,然後就發生了枕頭效應失效情況(冷卻過程)。

3. 枕頭效應失效原因分析除了在機制一節中討論的原因外,其他幾個因素也可能導致發生枕頭效應失效情況。

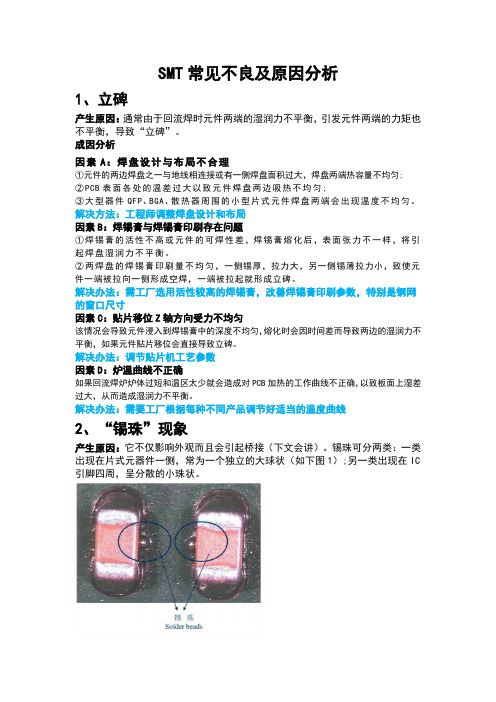

SMT常见不良及原因分析

SMT常见不良及原因分析1、立碑产生原因:通常由于回流焊时元件两端的湿润力不平衡,引发元件两端的力矩也不平衡,导致“立碑”。

成因分析因素A:焊盘设计与布局不合理①元件的两边焊盘之一与地线相连接或有一侧焊盘面积过大,焊盘两端热容量不均匀;②PCB表面各处的温差过大以致元件焊盘两边吸热不均匀;③大型器件QFP、BGA、散热器周围的小型片式元件焊盘两端会出现温度不均匀。

解决方法:工程师调整焊盘设计和布局因素B:焊锡膏与焊锡膏印刷存在问题①焊锡膏的活性不高或元件的可焊性差,焊锡膏熔化后,表面张力不一样,将引起焊盘湿润力不平衡。

②两焊盘的焊锡膏印刷量不均匀,一侧锡厚,拉力大,另一侧锡薄拉力小,致使元件一端被拉向一侧形成空焊,一端被拉起就形成立碑。

解决办法:需工厂选用活性较高的焊锡膏,改善焊锡膏印刷参数,特别是钢网的窗口尺寸因素C:贴片移位Z轴方向受力不均匀该情况会导致元件浸入到焊锡膏中的深度不均匀,熔化时会因时间差而导致两边的湿润力不平衡,如果元件贴片移位会直接导致立碑。

解决办法:调节贴片机工艺参数因素D:炉温曲线不正确如果回流焊炉炉体过短和温区太少就会造成对PCB加热的工作曲线不正确,以致板面上湿差过大,从而造成湿润力不平衡。

解决办法:需要工厂根据每种不同产品调节好适当的温度曲线2、“锡珠”现象产生原因:它不仅影响外观而且会引起桥接(下文会讲)。

锡珠可分两类:一类出现在片式元器件一侧,常为一个独立的大球状(如下图1);另一类出现在IC 引脚四周,呈分散的小珠状。

因素A:温度曲线不正确回流焊曲线可以分为预热、保温、回流和冷却4个区段。

预热、保温的目的是为了使PCB表面温度在60~90s内升到150℃,并保温约90s,这不仅可以降低PCB 及元件的热冲击,更主要是确保焊锡膏的溶剂能部分挥发,避免回流焊时因溶剂太多引起飞溅,造成焊锡膏冲出焊盘而形成锡珠。

解决办法:工厂需注意升温速率,并采取适中的预热,使溶剂充分挥发因素B:焊锡膏的质量①焊锡膏中金属含量通常在(90±0.5)℅,金属含量过低会导致助焊剂成分过多,因此过多的助焊剂会因预热阶段不易挥发而引起飞珠;②焊锡膏中水蒸气和氧含量增加也会引起飞珠。

SMT不良分析及改善措施

smt不良分析及改善措施

清洁保养

02

定期对设备表面进行清洁保养,保持设备整洁,防止灰尘、异

物等对设备造成损害。

润滑保养

03

按照设备制造商的推荐,定期对设备的运动部件进行润滑保养

,以减少磨损工艺文件,确保每个生产步骤都符合规范和标 准。

人员培训

对操作人员进行专业培训,确保他们熟悉设备的操作和维护,能 够及时发现并解决潜在问题。

总结词

PCB板的设计不合理可能会导致元件脱落、短路等问题。

详细描述

如果PCB板的线路设计不合理,可能会导致元件无法准确吸附在指定位置;如果 PCB板的焊盘设计不合理,则可能会导致短路或虚焊。因此,需要对PCB板的设 计进行严格审核和测试。

案例四:温度和湿度控制不当

总结词

温度和湿度控制不当可能会导致元件引脚氧化、焊接不良等问题。

工艺不良

温度异常

SMT生产线温度异常波动 ,导致零件贴装偏差、焊 接不良等

湿度异常

SMT生产线湿度异常波动 ,导致零件受潮、焊接不 良等

大气污染

SMT生产线大气污染严重 ,导致零件表面污染、焊 接不良等

管理不良

计划管理不良

生产计划不合理、生产安排不科 学等导致生产效率低下、产品质

量不稳定等不良现象

零件材质不良

零件材质不达标,如PCB 板材质不均、零件镀层不 均匀等

零件质量不良

零件本身存在质量问题, 如气泡、划痕等

设备不良

贴片机不良

贴片机精度下降、机械故障等导 致贴装位置偏差、零件损坏等不

良现象

印刷机不良

印刷机精度下降、机械故障等导致 印刷不均匀、印刷错误等不良现象

检测设备不良

检测设备精度下降、机械故障等导 致检测不准确、误判等不良现象

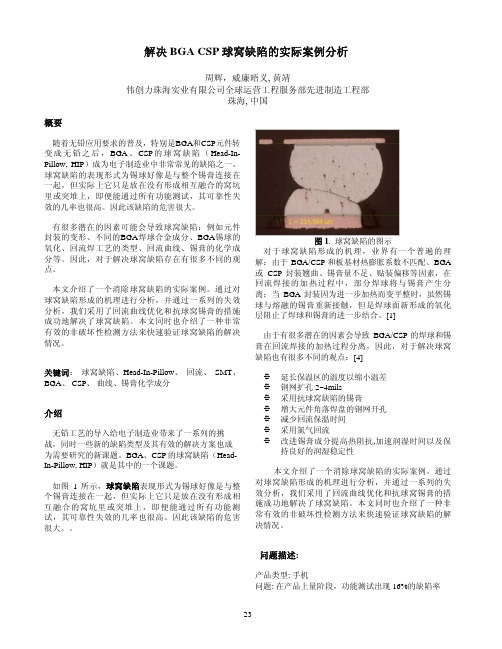

解决BGACSP球窝缺陷的实际案例分析

解决BGA CSP球窝缺陷的实际案例分析周辉,威廉晤义, 黄靖伟创力珠海实业有限公司全球运营工程服务部先进制造工程部珠海, 中国概要随着无铅应用要求的普及,特别是BGA和CSP元件转变成无铅之后,BGA、CSP的球窝缺陷(Head-In-Pillow, HIP)成为电子制造业中非常常见的缺陷之一。

球窝缺陷的表现形式为锡球好像是与整个锡膏连接在一起,但实际上它只是放在没有形成相互融合的窝坑里或突堆上,即便能通过所有功能测试,其可靠性失效的几率也很高。

因此该缺陷的危害很大。

有很多潜在的因素可能会导致球窝缺陷:例如元件封装的变形、不同的BGA焊球合金成分、BGA锡球的氧化、回流焊工艺的类型、回流曲线、锡膏的化学成分等。

因此,对于解决球窝缺陷存在有很多不同的观点。

本文介绍了一个消除球窝缺陷的实际案例。

通过对球窝缺陷形成的机理进行分析,并通过一系列的失效分析,我们采用了回流曲线优化和抗球窝锡膏的措施成功地解决了球窝缺陷。

本文同时也介绍了一种非常有效的非破坏性检测方法来快速验证球窝缺陷的解决情况。

关键词:球窝缺陷、Head-In-Pillow、回流、 SMT、BGA、 CSP、曲线、锡膏化学成分介绍无铅工艺的导入给电子制造业带来了一系列的挑战,同时一些新的缺陷类型及其有效的解决方案也成为需要研究的新课题。

BGA、CSP的球窝缺陷(Head-In-Pillow, HIP)就是其中的一个课题。

如图1所示,球窝缺陷表现形式为锡球好像是与整个锡膏连接在一起,但实际上它只是放在没有形成相互融合的窝坑里或突堆上,即便能通过所有功能测试,其可靠性失效的几率也很高。

因此该缺陷的危害很大。

图1. 球窝缺陷的图示对于球窝缺陷形成的机理,业界有一个普遍的理解:由于BGA/CSP和板基材热膨胀系数不匹配、BGA 或CSP封装翘曲、锡膏量不足、贴装偏移等因素,在回流焊接的加热过程中,部分焊球将与锡膏产生分离;当BGA封装因为进一步加热而变平整时,虽然锡球与熔融的锡膏重新接触,但是焊球面新形成的氧化层阻止了焊球和锡膏的进一步结合。

BGA双球原因分析及改善对策BGA soldering-Head in pillow

Surface finish

Cleanness & shelf life

Reflow condition Alloy composition

Bending Design

Pillow

Device Assembly

Solder Ball

Substrate Substrate (PCB)

Paste

Reflow Mounting

Case Study BGA Head-in-pillow defect issue

Head-in-pillow cross-section view

Component inspection

There are some black areas on the solder ball

SEM-EDS analysis

Surface issue

Shape Issue Composition design Bending Bending Tackiness decay

Contamination Residue of flux Surface oxidation

Split Co-planarity Ball size design

BGA assembly problem analysis

SMT process (6.1%)

Component (84.8%)

Profile (3.0%) Pick & place (3.0%)

Pad pollution (18.2%) others (9.1%)

BGA ball pollution (45%)

BGA Soldering-Head In Pillow

Outline

电子组装中“枕头”缺陷的解决方案

电子组装中“枕头”缺陷的解决方案Mario Scalzo —铟泰公司枕头缺陷可以通过严格的工艺控制和优质的焊接材料来解决。

[2010.5.1]电子制造业一直忙于迎接RoHS符合和无铅焊接,以及产品持续的多功能化和小型化发展带来的挑战。

超细间距和面阵列器件的广泛应用给印刷工艺及助焊剂技术带来了各种挑战,例如此类器件间距和尺寸的减小带来的枕头缺陷(HIP,head-in-pillow)就是一个新问题。

供应问题由供应问题(supply issues)所造成的枕头缺陷问题可以在BGA、CSP或PoP封装器件在产线组装之前被确定,这包括在制造、器件包装、运输/存储过程中焊球的氧化问题。

产品制造商或组装者很难进行控制,但是必须了解并采取预防性措施,以尽量减少这类问题的产生。

一种不为人所共知的,由制造过程所产生的银熔析(silver segregation)现象可能是产生枕头缺陷的原因。

银熔析是指焊料内的含银金属化合物在焊球冷却过程中迁移到焊球外表面的现象。

在一些案例中,焊球表面的银含量测试结果高达35%。

焊球表层的高含量银层会在元件焊接过程中改变整个浸润和回流的动态过程。

银熔析会导致焊球的熔化不良,使得焊球不能与焊膏的主体部分熔接在一起。

银熔析的机理目前我们还没有完全掌握,但可以从对冷却过程的控制入手进行研究。

另一个与供应相关的问题是封装上焊球的氧化。

焊球的氧化主要发生在器件的储存过程中,其中包括恒温恒湿(MSL)箱和惰性气体干燥箱储存、烘烤和器件在线等环节。

惰性气体和恒温/恒湿存储大多数情况下是可控的,能够防止氧化和/或氢氧化物的产生。

器件的烘烤过程可能而且通常会使焊球发生氧化。

工艺问题由组装生产线设置而产生的枕头缺陷被归结为工艺问题。

其中包括印刷机设置、贴片设置和回流焊接等。

如果焊膏印刷机没有被设置好,那么印刷工艺就无法有效运作。

与焊膏特性不相关的印刷问题包括:定位不良、不完善或不正确的印刷机参数设置和较差的钢网设计。

BGA不良分析、改善报告

B.器件的放置

BGA的准确贴放很大程度上取决于贴片机的精确度, 以及镜像识别系统的识别能力。SIEMENS设备均能满 足要求,唯一要确保设备状态稳定,使用feeder、吸 嘴正常,无抛料现象。

有可能某个焊球在Z方向上略小于其他焊球。为了保证 焊接的良好性,使BGA器件在安放时其焊球能够与焊 膏充分接触。减少BGA某个引脚空焊的现象。通常可 以将BGA的器件高度减去0.1~0.2mm。

二、计划&生产管控

1.

OSP PCB生产必须于拆封后24小时内完成SMT,生管计划根据SMT的 工时排线,不得超过规定时限。

计划把握进料状况. 料齐后才可以安排上线。 BGA一般布置在PCB的B面,先生产完A面后,B面有机防护膜被高温破 坏,所以,计划需要保证生产连续性,要求A面生产后,B面生产时间 间隔不超过24小时。 OSP工艺PCB一般不要烘烤;如果回潮必须要烘烤,条件:100℃,4h。 生产时不能一次拆很多包,使用完一包再拆一包; 禁止裸手接触PCB板内元件焊盘。

2、CBGA(CERAMIC BGA)陶瓷封装BGA 其优点是: ①封装组件的可靠性高。 ②共面性好,焊点形成容易,但焊点不平行度交差。 ③对湿气不敏感。 ④封装密度高。 其缺点是: ①由于热膨胀系数不同,和环氧板的热匹配差,焊点 疲劳是主要的失效形式。 ②焊球在封装体边缘对准困难。 ③封装成本高。

a.BGA来料质量控制

BGA机器本身的失效或不良是导致焊接 不良的一个潜在危害。 右图是未焊接使用的BGA图片,焊球内 部存在裂缝缺陷。这种裂缝将可能引起 焊球与BGA本体PCB之间形成假焊。 这种问题,在不良分析中往往容易忽视, 或找不出不良原因。 来料检验部门有必要对来料进行抽样, 在显微镜下检验确认。

BGA焊点枕头效应案例分析

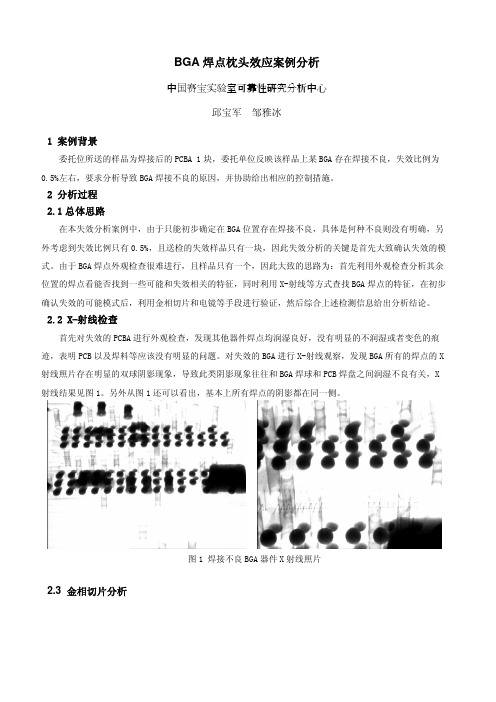

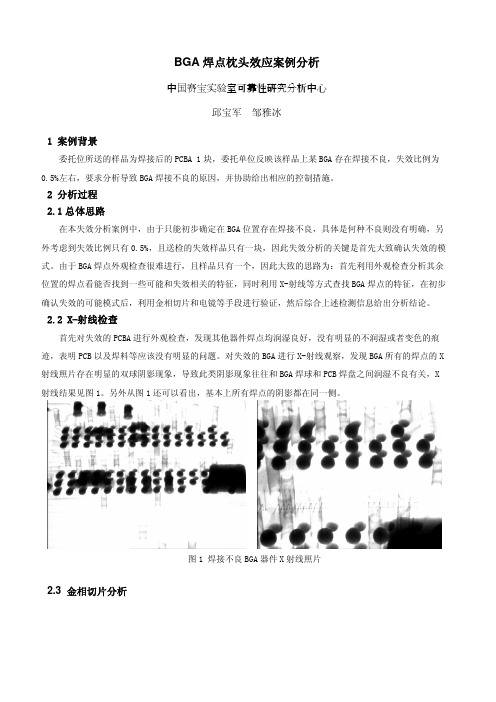

BGA焊点枕头效应案例分析中国赛宝实验室可靠性研究分析中心邱宝军 邹雅冰1 案例背景委托位所送的样品为焊接后的PCBA 1块,委托单位反映该样品上某BGA存在焊接不良,失效比例为0.5%左右,要求分析导致BGA焊接不良的原因,并协助给出相应的控制措施。

2 分析过程2.1总体思路在本失效分析案例中,由于只能初步确定在BGA位置存在焊接不良,具体是何种不良则没有明确,另外考虑到失效比例只有0.5%,且送检的失效样品只有一块,因此失效分析的关键是首先大致确认失效的模式。

由于BGA焊点外观检查很难进行,且样品只有一个,因此大致的思路为:首先利用外观检查分析其余位置的焊点看能否找到一些可能和失效相关的特征,同时利用X-射线等方式查找BGA焊点的特征,在初步确认失效的可能模式后,利用金相切片和电镜等手段进行验证,然后综合上述检测信息给出分析结论。

2.2 X-射线检查首先对失效的PCBA进行外观检查,发现其他器件焊点均润湿良好,没有明显的不润湿或者变色的痕迹,表明PCB以及焊料等应该没有明显的问题。

对失效的BGA进行X-射线观察,发现BGA所有的焊点的X 射线照片存在明显的双球阴影现象,导致此类阴影现象往往和BGA焊球和PCB焊盘之间润湿不良有关,X 射线结果见图1。

另外从图1还可以看出,基本上所有焊点的阴影都在同一侧。

图1 焊接不良BGA器件X射线照片2.3 金相切片分析为了进一步确认BGA焊点焊接状况,特别是阴影部位的焊接状况,对BGA器件的外围焊点进行切片分析。

BGA器件外围焊点的金相切片分析结果表明,外围焊点均存在一定的偏位情况,其中7个焊点的偏位明显。

金相切片的结果见图2和图3。

图2 偏位轻微一点的焊点照片图3 严重偏位焊点照片从金相照片分析,在焊球与锡膏不融合的界面,很可能存在锡膏中助焊剂的残留物,需要采用SEM&EDS进一步进行确认。

2.4 电镜及能谱分析对失效焊点截面进行SEM&EDS分析,发现:焊点中,焊球与锡膏完全不融合,不融合的界面之间夹裹物质的主要元素与焊点周围助焊剂残留物的主要元素相同,均包含C(碳)、O(氧)、溴(Br)、Ci (氯)等元素;锡膏与PCB焊盘焊接良好,已经形成了明显的金属间化合物(IMC)。

SMT制程不良原因及改善

發明者用五個以w開頭的英語單詞和兩 個以H開頭的英語單詞進行設問,發現解 決問題的線索,尋找發明 5W2H分析法思 路,進行設計構思,從而搞出新的發明項 目,這就叫做5W2H法。

(1) WHY——為什麼?為什麼要這麼做? 理由何在?原因是什麼?造成這樣的結果 為什麼?

(2) WHAT——是什麼?目的是什麼? 做什麼工作?

零件厚度 置件 贴片

吸嘴

与元件数 不稳 高度

磨损

据不符

零件过大 手印台不洁

零件与PAD上有油 回焊炉滴油

零件位移手拨零件 上料方法不正确 炉温曲线不佳

锡膏搅拌不均

坐标修改失误

料架不良 运输

撞板零件位移

调整料站Mark未修改 错件

备料方法不正确造成缺锡 擦钢板方法不正确

设备陈旧 轨道不畅通

钢网开口与 焊盘不符

d) 方法(Method)----- 這裡包括加工工藝、 工裝選擇、操作規程等;

e)測量(Measurement)----測量時採取的方法 是否標準、正確;

f) 環境(Environment)------工作地的溫度、 濕度、照明和清潔條件等;

环境

人

材料

湿度影响锡膏特性

拿零件未戴手套 未做好来料检验

零件旁有小 孔漏锡

角度修改不当

未设置 mark 作业 PCB设计

MTS机 器 振 动太 大

温区不 稳定

印刷压力过 大

传送 印刷 行程 偏移 抽风 排风 过大 不通

印刷量 印刷速 印刷缺 坐标 不标准 度过快 锡/少 偏

钢板下 锡膏粘刮 钢网 刮刀

有异物

刀 堵塞 变形

印刷机

印刷短路后用刀片拨锡

BGA不良分析、改善报告

BGA不良分析、改善报告目录一、内容概括 (1)二、BGA不良现象概述 (1)三、BGA不良详细分析 (2)3.1 不良现象描述 (4)3.2 不良现象原因分析 (4)3.3 不良现象影响评估 (5)四、BGA不良改善方案 (6)4.1 改善方案制定原则 (7)4.2 改善方案实施步骤 (8)4.3 改善方案效果预测 (8)五、BGA不良改善成果展示 (10)5.1 改善前后对比分析 (11)5.2 改善成果量化评估 (12)5.3 改善成果应用前景展望 (13)六、结论与建议 (14)6.1 结论总结 (16)6.2 建议提出 (16)一、内容概括本报告旨在深入分析BGA(球栅阵列)不良品产生的原因,并提出针对性的改善措施。

通过对不良品的详细统计与分析,结合生产工艺、材料特性等多方面因素,我们识别出主要的不良模式及成因,为后续的改进工作提供了明确的方向。

在改善方案方面,我们提出了切实可行的改进措施,并对实施效果进行了预测。

通过这些改善措施的实施,我们期望能够有效降低BGA不良率,提升产品的整体质量和可靠性,从而满足客户的需求和期望。

本报告还强调了持续改进的重要性,建议公司应建立长期的不良分析与改善机制,不断优化生产工艺和管理流程,以实现产品质量的持续提升。

二、BGA不良现象概述在电子制造行业中,BGA(Ball Grid Array,球栅阵列)封装技术因其高密度、高可靠性和良好的电性能而广泛应用。

随着电子产品向高性能、小型化发展,BGA封装的不良品率也逐渐上升,给企业带来了巨大的经济损失和市场竞争压力。

焊球缺陷:焊球是BGA封装的重要组成部分,其质量直接影响到BGA的整体性能。

焊球缺陷主要包括焊球偏移、焊球缺失、焊球断裂等,这些问题会导致BGA无法正常工作,甚至引发更严重的产品故障。

封装体破裂:BGA封装体的强度和密封性对其性能至关重要。

在制造过程中或使用过程中,由于各种因素的影响,如高温、湿度、压力等,可能导致封装体破裂,从而影响产品的可靠性。

BGA“枕头效应”焊接失效原因

BGA“枕头效应”焊接失效原因BGA(Ball Grid Array)是一种常用的电子元件封装技术,具有高密度、高可靠性和高性能的特点。

然而,BGA在使用过程中可能会出现焊接失效现象,其中最常见的是所谓的“枕头效应”。

本文将从焊接过程和材料、设计和工艺等方面,详细解析BGA“枕头效应”的失效原因。

首先,焊接过程及材料方面是导致“枕头效应”的主要因素之一、在焊接过程中,如果热量不均匀或温度过高,会导致焊盘(Pad)和焊球(Ball)之间的焊膏出现剧烈液化和过度挥发的现象。

这会使焊盘上方的焊球受热膨胀,形成类似枕头的凸起。

此外,如果焊料和基板表面的润湿性不良,也会导致焊盘和焊球之间的粘附力不足,进而引起“枕头效应”的出现。

其次,设计方面也会对“枕头效应”产生一定的影响。

如果设计时没有考虑到焊盘与焊球之间的热膨胀系数不匹配,也容易引起“枕头效应”的发生。

此外,如果焊盘和焊球的尺寸不匹配,或者焊盘的大小不足以提供足够的表面积供焊球附着,也会导致焊盘与焊球之间的粘附力不足,从而出现“枕头效应”。

最后,工艺方面也是造成“枕头效应”的原因之一、如果焊接工艺不够严谨,比如加热温度过高、时间过长,或者焊接机器的精度不够高,都有可能引起焊盘和焊球之间的失配。

此外,焊接过程中的震动、压力以及环境湿度等因素也会对“枕头效应”的发生产生影响。

综上所述,BGA“枕头效应”的焊接失效原因主要包括焊接过程和材料、设计和工艺等方面。

为了避免“枕头效应”的发生,首先需要在焊接过程中控制好热量、温度和时间等参数,保持焊盘和焊球之间的热膨胀匹配,并确保焊料和基板表面的良好润湿性。

其次,在设计过程中应根据实际需求选择合适的焊盘和焊球尺寸,并考虑它们之间的匹配度。

最后,在工艺方面,要采取严谨的焊接工艺,确保焊接过程的准确性和稳定性。

只有综合考虑以上各方面因素,并采取相应措施,才能有效减少BGA“枕头效应”的发生,提高焊接可靠性和性能。

【SMT资料】BGA双球(枕头效应)原因分析及改善对策BGA soldering-Head in pillow-26页PPT精品文档

BGA assembly problem analysis

SMT process (6.1%)

Component (84.8%)

Profile (3.0%) Pick & place (3.0%)

Pad pollution (18.2%) others (9.1%)

BGA ball pollution (45%)

Flux

Slump

Bending

Miss mounting

Dewetting

Paste BGA ball PCB substrate

Crack

Solder PCB substrate

Flux

Activator

Alloy composition

Oxidation contamination

Oxidation of pad

Cooling to 215℃

Cooling to 100℃

Shenmao solder paste does not have head in pillow result due to good flux performance.

Thanks for your attention!

谢谢

Flux

Activator

Viscosity Powder size alloy composition

ห้องสมุดไป่ตู้Oxidation contamination

Oxidation of pad

Design of pad

Surface finish

Cleanness shelf life

Degauss timing

Normal surface has higher Oxygen content

2019【SMT资料】BGA双球(枕头效应)原因分析及改善对策BGA soldering-Head in pillow.ppt

a. Void

b. Bridge

c. Missing ball

d. Crack

e. Head-in-Pillow

f. Non-wetting

g. de-wetting

h. shift

i. solder ball

Head-in-pillow heating heating

Peak Temp

cooling

BGA assembly problem analysis

SMT process (6.1%)

Profile (3.0%) Pick & place (3.0%)

Component

(84.8%)

Pad pollution (18.2%) others (9.1%) BGA ball pollution (45%)

pre-heat Heating to 210℃

Heating to 220℃

Heating to 230℃

SMT reflow - Shenmao solder paste

Heating to 240℃ Heating to 244℃

Cooling to 235℃

Cooling to 225℃

SMT reflow - Shenmao solder paste

warpage

(12.1%)

BGA problem

warpage

Weak activity (3.0%) (3.0%) PAD pollution (3.0%)

Solder paste (3.0%)

PCB (6.1%)

Paste

Flux

Activator Viscosity

Powder size alloy composition BGA ball Void PCB substrate Oxidation of pad Design of pad Surface finish Cleanness shelf life Reflow Solder Degauss timing Flux Slump Oxidation contamination

BGA焊点枕头效应案例分析

BGA焊点枕头效应案例分析中国赛宝实验室可靠性研究分析中心邱宝军 邹雅冰1 案例背景委托位所送的样品为焊接后的PCBA 1块,委托单位反映该样品上某BGA存在焊接不良,失效比例为0.5%左右,要求分析导致BGA焊接不良的原因,并协助给出相应的控制措施。

2 分析过程2.1总体思路在本失效分析案例中,由于只能初步确定在BGA位置存在焊接不良,具体是何种不良则没有明确,另外考虑到失效比例只有0.5%,且送检的失效样品只有一块,因此失效分析的关键是首先大致确认失效的模式。

由于BGA焊点外观检查很难进行,且样品只有一个,因此大致的思路为:首先利用外观检查分析其余位置的焊点看能否找到一些可能和失效相关的特征,同时利用X-射线等方式查找BGA焊点的特征,在初步确认失效的可能模式后,利用金相切片和电镜等手段进行验证,然后综合上述检测信息给出分析结论。

2.2 X-射线检查首先对失效的PCBA进行外观检查,发现其他器件焊点均润湿良好,没有明显的不润湿或者变色的痕迹,表明PCB以及焊料等应该没有明显的问题。

对失效的BGA进行X-射线观察,发现BGA所有的焊点的X 射线照片存在明显的双球阴影现象,导致此类阴影现象往往和BGA焊球和PCB焊盘之间润湿不良有关,X 射线结果见图1。

另外从图1还可以看出,基本上所有焊点的阴影都在同一侧。

图1 焊接不良BGA器件X射线照片2.3 金相切片分析为了进一步确认BGA焊点焊接状况,特别是阴影部位的焊接状况,对BGA器件的外围焊点进行切片分析。

BGA器件外围焊点的金相切片分析结果表明,外围焊点均存在一定的偏位情况,其中7个焊点的偏位明显。

金相切片的结果见图2和图3。

图2 偏位轻微一点的焊点照片图3 严重偏位焊点照片从金相照片分析,在焊球与锡膏不融合的界面,很可能存在锡膏中助焊剂的残留物,需要采用SEM&EDS进一步进行确认。

2.4 电镜及能谱分析对失效焊点截面进行SEM&EDS分析,发现:焊点中,焊球与锡膏完全不融合,不融合的界面之间夹裹物质的主要元素与焊点周围助焊剂残留物的主要元素相同,均包含C(碳)、O(氧)、溴(Br)、Ci (氯)等元素;锡膏与PCB焊盘焊接良好,已经形成了明显的金属间化合物(IMC)。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

c. Missing ball

d. Crack

e. Head-in-Pillow

f. Non-wetting

g. de-wetting

h. shift

i. solder ball

Head-in-pillow heating

Peak Temp

heating cooling

BGA assembly problem analysis

Normal surface has higher Oxygen content

SEM inspection

SEM inspection

SEM inspection

SMT reflow-Profile

Red setting profile Green real profile

SMT reflow - Shenmao solder paste

Peak Temp.

Cooling down

Reflow Profile of Process

During peak &cooling Solder ball & paste melt at melting point Flux clean tin oxide

PKG

PCB

Solder sphere Solder paste

Solder paste (3.0%)

Weak activity

(3.0%)

PCB (6.1%)

warpage (3.0%)

PAD pollution

(aste

BGA ball PCB substrate

Reflow Solder Substrate Process

Surface issue

Shape Issue Composition design Bending Bending Tackiness decay

Contamination Residue of flux Surface oxidation

Split Co-planarity Ball size design

SMT process (6.1%)

Component (84.8%)

Profile (3.0%) Pick & place (3.0%)

Pad pollution (18.2%) others (9.1%)

BGA ball pollution (45%)

warpage (12.1%)

BGA problem

pre-heat

Heating to 210℃

Heating to 220℃

Heating to 230℃

SMT reflow - Shenmao solder paste

Heating to 240℃

Heating to 244℃

Cooling to 235℃

Cooling to 225℃

Flux

Activator

Viscosity Powder size alloy composition

Oxidation contamination

Oxidation of pad

Design of pad

Surface finish

Cleanness shelf life

Degauss timing

Outline

In-situ observation of BGA soldering Classification of BGA soldering failure mode Case study for BGA soldering

In-situ observation of BGA soldering 1-1 Observation of BGA soldering ----gap change

Flux

Slump

Bending

Miss mounting

Dewetting

Paste BGA ball PCB substrate

Crack

Solder PCB substrate

Flux

Activator

Alloy composition

Oxidation contamination

Oxidation of pad

Case Study BGA Head-in-pillow defect issue

Head-in-pillow cross-section view

Component inspection

There are some black areas on the solder ball

SEM-EDS analysis

Surface finish

Cleanness & shelf life

Reflow condition Alloy composition

Bending Design

Pillow

Device Assembly

Solder Ball

Substrate Substrate (PCB)

Paste

Reflow Mounting

The black area has S 、Br elements, and higher C 、O content on the surface

Normal surface: C、O <10%

SEM-EDS analysis

The black area has S elements, and higher C 、O content on the surface

Printing

Height or volume insufficient

Flux activator efficiency Alloy composition design

Over-preheat

Heat insufficient Precision BGA Picking

Flux activator decay Oxidation of BGA ball Half-melting or non-melting

Non-melting caused head in pillow

Thicker oxide and weaker flux activity caused non-melting

Classification of BGA soldering failure mode

a. Void

b. Bridge