安川机器人程序示例修订稿

安川机器人追踪程序案例

安川机器人追踪程序案例摘要:一、引言二、安川机器人简介三、追踪程序案例背景四、追踪程序的实现五、追踪程序的优势与不足六、总结正文:一、引言随着科技的不断发展,机器人技术在各领域中的应用越来越广泛。

其中,安川机器人作为业内领先的机器人品牌,广泛应用于工业生产、物流、医疗等领域。

本文将通过一个追踪程序案例,详细介绍安川机器人的应用及实现过程。

二、安川机器人简介安川电机株式会社(Yaskawa Electric Corporation)成立于1915 年,总部位于日本长野县,是全球著名的工业自动化设备供应商。

安川机器人是安川电机旗下的一个重要产品线,涵盖了工业机器人、服务机器人、医疗机器人等多个领域。

安川机器人以高性能、高可靠性、易操作等特点受到用户的广泛好评。

三、追踪程序案例背景某企业生产车间内,需要对生产线上的产品进行追踪。

为了提高生产效率,降低人工成本,企业决定采用安川机器人实现产品的自动追踪。

具体要求是:当产品经过机器人时,机器人需自动识别产品,并记录产品的相关信息。

四、追踪程序的实现1.系统架构设计根据企业的实际需求,设计了一套基于安川机器人的自动追踪系统。

系统主要由安川机器人、视觉系统、控制器和数据库四部分组成。

其中,安川机器人负责产品的搬运和追踪;视觉系统负责识别产品信息;控制器负责控制整个系统的运行;数据库负责存储产品信息。

2.追踪程序编写为了实现产品的自动追踪,首先需要编写一个追踪程序。

程序主要包括以下几个部分:(1)初始化:设置安川机器人的运动参数,如速度、位置等;(2)循环:当机器人运动到设定位置时,调用视觉系统识别产品信息;(3)识别:通过视觉系统获取产品信息,如产品编号、颜色等;(4)记录:将获取到的产品信息存储到数据库中;(5)更新:根据产品信息,更新机器人的运动轨迹,实现追踪。

五、追踪程序的优势与不足1.优势:(1)提高生产效率:通过自动追踪,减少了人工操作的时间,提高了生产效率;(2)降低人工成本:减少了人工操作,降低了企业的用人成本;(3)提高数据准确性:通过计算机处理,避免了人工操作中可能出现的错误,提高了数据的准确性;(4)易于扩展:整个系统采用模块化设计,易于扩展和维护。

安川机器人 程序示例

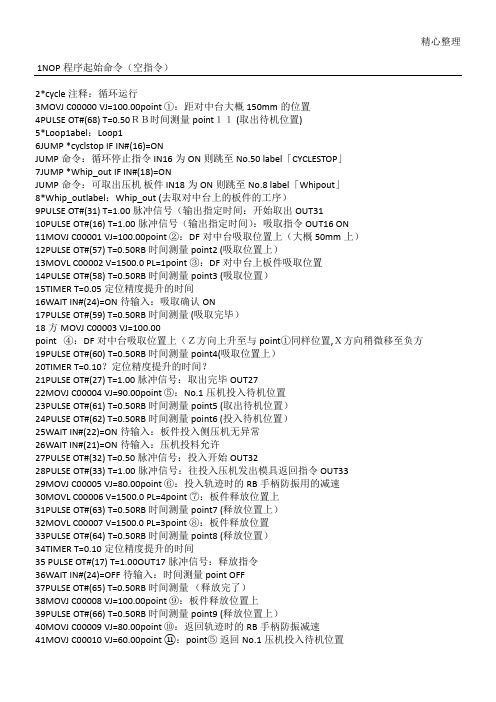

精心整理1NOP程序起始命令(空指令)2*cycle注释:循环运行3MOVJ C00000 VJ=100.00point ①:距对中台大概150mm的位置4PULSE OT#(68) T=0.50RB时间测量point11 (取出待机位置)5*Loop1abel:Loop16JUMP *cyclstop IF IN#(16)=ONJUMP命令:循环停止指令 IN16为ON则跳至No.50 label「CYCLESTOP」7JUMP *Whip_out IF IN#(18)=ONJUMP命令:可取出压机板件 IN18为ON则跳至No.8 label「Whipout」8*Whip_outlabel:Whip_out (去取对中台上的板件的工序)9PULSE OT#(31) T=1.00脉冲信号(输出指定时间:开始取出 OUT3110PULSE OT#(16) T=1.00脉冲信号(输出指定时间):吸取指令 OUT16 ON11MOVJ C00001 VJ=100.00point ②:DF对中台吸取位置上(大概50mm上)12PULSE OT#(57) T=0.50RB时间测量point2 (吸取位置上)13MOVL C00002 V=1500.0 PL=1point ③:DF对中台上板件吸取位置14PULSE OT#(58) T=0.50RB时间测量point3 (吸取位置)15TIMER T=0.05定位精度提升的时间16WAIT IN#(24)=ON待输入:吸取确认 ON17PULSE OT#(59) T=0.50RB时间测量 (吸取完毕)18方MOVJ C00003 VJ=100.00point ④:DF对中台吸取位置上(Z方向上升至与point①同样位置,X方向稍微移至负方19PULSE OT#(60) T=0.50RB时间测量point4(吸取位置上)20TIMER T=0.10?定位精度提升的时间?21PULSE OT#(27) T=1.00脉冲信号:取出完毕 OUT2722MOVJ C00004 VJ=90.00point ⑤:No.1压机投入待机位置23PULSE OT#(61) T=0.50RB时间测量point5 (取出待机位置)24PULSE OT#(62) T=0.50RB时间测量point6 (投入待机位置)25WAIT IN#(22)=ON待输入:板件投入侧压机无异常26WAIT IN#(21)=ON待输入:压机投料允许27PULSE OT#(32) T=0.50脉冲信号:投入开始 OUT3228PULSE OT#(33) T=1.00脉冲信号:往投入压机发出模具返回指令 OUT3329MOVJ C00005 VJ=80.00point ⑥:投入轨迹时的RB手柄防振用的减速30MOVL C00006 V=1500.0 PL=4point ⑦:板件释放位置上31PULSE OT#(63) T=0.50RB时间测量point7 (释放位置上)32MOVL C00007 V=1500.0 PL=3point ⑧:板件释放位置33PULSE OT#(64) T=0.50RB时间测量point8 (释放位置)34TIMER T=0.10定位精度提升的时间35 PULSE OT#(17) T=1.00OUT17脉冲信号:释放指令36WAIT IN#(24)=OFF待输入:时间测量point OFF37PULSE OT#(65) T=0.50RB时间测量(释放完了)38MOVJ C00008 VJ=100.00point ⑨:板件释放位置上39PULSE OT#(66) T=0.50RB时间测量point9 (释放位置上)40MOVJ C00009 VJ=80.00point ⑩:返回轨迹时的RB手柄防振减速41MOVJ C00010 VJ=60.00point ⑪:point⑤返回No.1压机投入待机位置精心整理42PULSE OT#(67) T=0.50RB时间测量point10 (投入完了位置)43OUT28PULSE OT#(28) T=1.00脉冲信号:投入完了44*Loop2label:Loop245JUMP *cyclstop IF IN#(16)=ONJUMP命令:循环停止指令 IN16为ON则跳至No.50 label「cyclstop」46JUMP *cycle IF IN#(39)=ONJUMP命令:自动循环中 IN39为ON则跳至No.1 label; 「cycle」47JUMP JOB:HOME_POS IF IN#(23)=ONJUMP命令:作业原点移动指令 IN23为ON则跳至JOB「HOME_POS」48JUMP *Loop2JUMP命令:返回No.44label「Loop2」49MOVJ C00011 VJ=100.00与①同样的point(?认为没必要的step・・・?)50*cyclstoplabel:cyclstop51ENDEND命令:宣告JOB完毕。

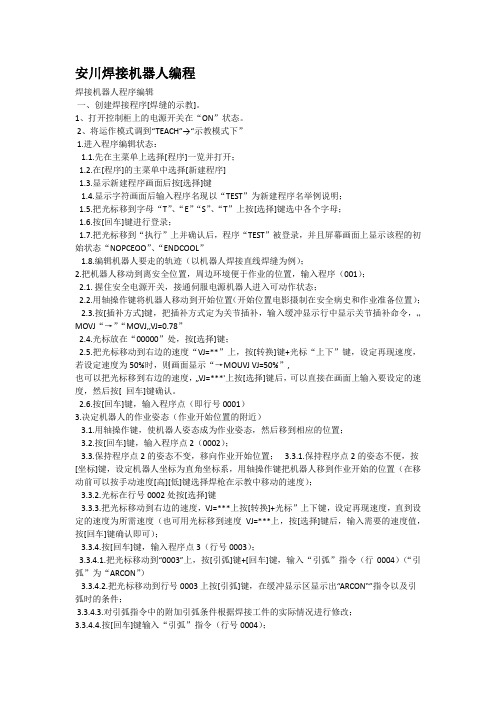

安川焊接机器人编程

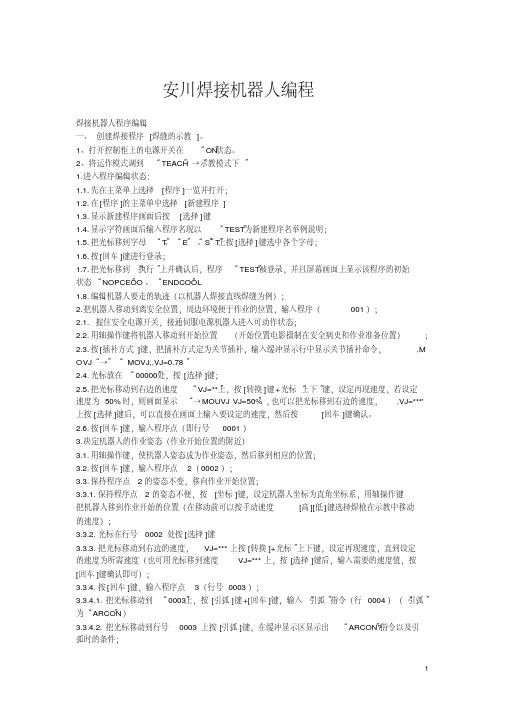

安川焊接机器人编程焊接机器人程序编辑一、创建焊接程序[焊缝的示教]。

1、打开控制柜上的电源开关在“ON”状态。

2、将运作模式调到“TEACH”→“示教模式下”1.进入程序编辑状态:1.1.先在主菜单上选择[程序]一览并打开;1.2.在[程序]的主菜单中选择[新建程序]1.3.显示新建程序画面后按[选择]键1.4.显示字符画面后输入程序名现以“TEST”为新建程序名举例说明;1.5.把光标移到字母“T”、“E”“S”、“T”上按[选择]键选中各个字母;1.6.按[回车]键进行登录;1.7.把光标移到“执行”上并确认后,程序“TEST”被登录,并且屏幕画面上显示该程的初始状态“NOPCEOO”、“ENDCOOL”1.8.编辑机器人要走的轨迹(以机器人焊接直线焊缝为例);2.把机器人移动到离安全位置,周边环境便于作业的位置,输入程序(001);2.1. 握住安全电源开关,接通伺服电源机器人进入可动作状态;2.2.用轴操作键将机器人移动到开始位置(开始位置电影摄制在安全病史和作业准备位置);2.3.按[插补方式]键,把插补方式定为关节插补,输入缓冲显示行中显示关节插补命令,…MOVJ“→”“MOVJ,,VJ=0.78”2.4.光标放在“00000”处,按[选择]键;2.5.把光标移动到右边的速度“VJ=**”上,按[转换]键+光标“上下”键,设定再现速度,若设定速度为50%时,则画面显示“→MOUVJ VJ=50%”,也可以把光标移到右边的速度,…VJ=***'上按[选择]键后,可以直接在画面上输入要设定的速度,然后按[ 回车]键确认。

2.6.按[回车]键,输入程序点(即行号0001)3.决定机器人的作业姿态(作业开始位置的附近)3.1.用轴操作键,使机器人姿态成为作业姿态,然后移到相应的位置;3.2.按[回车]键,输入程序点2(0002);3.3.保持程序点2的姿态不变,移向作业开始位置; 3.3.1.保持程序点2的姿态不便,按[坐标]键,设定机器人坐标为直角坐标系,用轴操作键把机器人移到作业开始的位置(在移动前可以按手动速度[高][低]键选择焊枪在示教中移动的速度);3.3.2.光标在行号0002处按[选择]键3.3.3.把光标移动到右边的速度,VJ=***上按[转换]+光标”上下键,设定再现速度,直到设定的速度为所需速度(也可用光标移到速度VJ=***上,按[选择]键后,输入需要的速度值,按[回车]键确认即可);3.3.4.按[回车]键,输入程序点3(行号0003);3.3.4.1.把光标移动到“0003”上,按[引弧]键+[回车]键,输入“引弧”指令(行0004)(“引弧”为“ARCON”)3.3.4.2.把光标移动到行号0003上按[引弧]键,在缓冲显示区显示出“ARCON‟”指令以及引弧时的条件;3.3.4.3.对引弧指令中的附加引弧条件根据焊接工件的实际情况进行修改;3.3.4.4.按[回车]键输入“引弧”指令(行号0004);3.3.4.5.指定作业点位置(作业结束位置)3.3.4.6.用轴操作键把机器人移到焊接作业结束位置从作业开始位置到结束位置不必精确沿焊缝运动,为防止不碰撞工件移动轨迹可远离工件;3.3.4.7.按[插补方式]键,插补方式设定为直线插补(MOVL)亦可把光标放在“MOVJ”上,按[选择]键,然后按[转换]+光标上下键可以调整选择插补方式,然后按[回车]键;3.3.4.8.光标在行号0004上按[选择]键;3.3.4.9.把光标移到右边速度“V=***”上,按[转换]+光标上下键设定速度;3.3.4.10.按[回车]键,输入程序点4(行号0005);3.4.按[收弧]键输入(收弧命令为“ARCOF”)3.4.1.把光标移到行号0005上,按[收弧]键,再缓冲显示区显示出…ARCOF‟”指令以收弧时的条件3.4.2.对收弧指令的附加项收弧条件根据焊接工件的实际情况进行修改;3.4.3.按[回车]键输入收弧指令(行0006);3.5.把机器人移到不碰撞工件和夹具的位置;3.5.1.按手动速度[高]键,设定为高速(手动速度[高]键只是显示示教时的速度,再现中以定义的速度运行);3.5.2.用轴操作键把机器人移到不碰撞夹具的位置;3.5.3.按[插补方式]键,设定插补方式为关节插补(MOVJ);3.5.4.光标在行号0006上,按[选择]键→MOVJ VJ=15;3.5.5.把光标移到右边的速度VJ=15上,按[转换]+上下键,设定速度(也可按[选择]键后,直接输入要设定的速度,再按[回车]键登录速度;3.5.6.按[回车]键,输入程序点(行0007)3.6.把机器人移到开始位置上;3.6.1把光标返回到0001上,按[前进]键把机器人移动到程序点1上;3.6.2.再把光标移到行号0007上,按[回车]键,输入程序点8(行0008)二、确认所设定的程序中的轨迹操作;1、把光标移到程序点0001上;2、按手动速度[高][低]键设定速度键;3、按[前进]键,通过机器人动作确认各程序点,每按一次[前进]键机器人移动到一个程序点;4、亦可把光标移到程序点行0001上,按[连锁]+[试运行]键,机器人连续再现所有程序点,一个循环后停止运作;三、在焊接中,往往有时设定好的程序有许多与实际生产不适合,所以需要进行修该程序(包括又插入程序点、删除程序点、修改程序点的位置数据等);1、插入程序点;1.1.把程序内容打开(以在程序点3、4、之间插入为列);1.2.按[前进]键,把机器人移动到程序点3上;1.3.用轴操作键把机器人移到想插入位置;1.4.按[插入]键;1.5.按[回车]键完成程序点插入,所插入程序点行号为(0004),2、删除程序点(以3、4位列);2.1.按[前进]键,把机器人移到要删除的程序点3上;2.2.按[删除]键;2.3.按[回车]键,程序点3被删除;3、修改程序点的位置数据(以程序点3位列);3.1.把光标移到程序点3上;3.2.按[前进]键,使机器人回到程序点3上;3.3.用轴操作键把机器人移到修改后的位置;3.4.按[修改]键;3.5.按[回车]键,程序点的位置数据被修改;4、设定焊接条件:(ARCON ARCOF ARCOF);4.1.先打开程序内容;4.2.把光标移到要进行焊接作业的程序点的前一个行号上;4.3.按[引弧]键或[命令一览]键中选择程序[作业]中选择ARCON命令,缓冲显示区有ARCON 指令及附加条件;4.4.按[回车]键…引弧“命令自动在程序中生成;4.5.设定引弧条件的方式有三种(一、把各种条件作为附加项进行设定的方法,二、使用引弧文件的方法ASF#(X),三、不带附加项)5.用附加项设定焊接条件的方法;5.1.在命令区选择ARCON指令,(缓冲区显示ARCON指令);5.2.按[选择]键(显示详细编辑画面,选择“未使用”;5.3.选择“未使用”(显示选择对话框);5.4.选择“AC=**(在ARCON命令的附加项中已设定引弧条件时,显示详细编辑画面);5.5.输入焊接条件(设定每个焊接条件);5.6.按[回车]键(设定的内容显示在输入缓冲区中);5.7.按[回车]键设定的内容登录到程序中;5.8.不想登录设定的程序时,按[清除]键,回到程序内容画面;6.使用引弧条件文件;6.1.在命令区选择ARCON命令,(输入缓冲行显示ARCON命令);6.2.按[选择]键,(显示详细编辑画面);6.3.选择“未使用…(显示选择对话框);6.4.选择ASF#() (显示详细编辑画面);6.5.设定文件号(指定文件号1~64把光标移到文件号上,按[选择]键→用数值输入文件号按[回车]键;6.6.按[回车]键,(设定的内容显示在输入行中);6.7.按[回车]键,(设定的内容登录到程序中);6.8.不想登录设定的文件内容时,按[清除]键,回到程序内容画面;7.没有附加项的方法;7.1.选择命令区ARCON命令(输入缓冲行显示ARCON的命令);7.2.按[选择]键(显示详细编辑画面);7.3.选择ASF#() (显示选择对话框);7.4.选择…未使用“;7.5.选择[回车]键,设定的内容在输入缓冲行中;7.6.按[回车]键,设定的内容登录到程序中;7.7.不想登录设定的内容时,按[清除]键,回到程序内容画面;四、分别设定焊接条件(电流、电压命令);1.登录AECSET命令;1.1.把光标移到地址区;1.2.按[命令一览]键(显示命令一览对话框);1.3.选择“作业”;1.4.选择ARCSET命令(输入缓冲显示ARCSET命令);1.5.按[选择]键(显示详细编辑画面);1.6.设定焊接条件(把光标移动到设定的项目上,按[选择]键,用数值键输入焊接条件,再按[回车]键,追加附加项时,在选择对话框中选择“未使用”删除附加项时也同样把光标移到想删除的附加项上,按[选择]键选择“未使用”;1.7.按[回车]键(所设定的内容显示在缓冲区行);1.8.按[回车]键(设定的内容被输入到程序中,当不想登录设定的内容时,按[清除]键,回到程序内容画面);2.设定熄弧条件(填弧坑处理);1.按[熄弧]键,输入熄弧命令(利用[命令一览]键进行AECOF命令登录时,选择命令中的“作业”;2.登录ARCOF方法;2.1.按[熄弧]键2.2.按[回车]键;2.3.设定熄弧条件(ARCOF有三种方法;一、把各种条件作为附加项进行设定;二、使用熄弧条件方法;三、不带附加项);3.各条件设定为附加项的方法;3.1.选择命令区的ARCOF命令(输入缓冲区显示ARCOF命令);3.2.按[选择]键(显示详细编辑画面);3.3.选择“未使用”(显示选择对话框);3.4.选择“AC=”;3.5.输入焊接收弧条件(设定各个焊接条件);3.6.按[回车]键(输入缓冲区行显示设定的条件);3.7.按[回车]键(设定的内容被登录到程序中);3.8.不想登录设定的内容时,按[清除]键,回到程序内容画面;4.使用熄弧条件方法;4.1.选择命令区的ARCOF命令(输入缓冲行显示ARCOF命令);4.2.按[选择]键(显示详细的编辑画面);4.3.选择“未使用”(显示选择对话框);4.4.选择“AEF#();4.5.设定文件号(1~12把光标移到文件号上,按[选择]键确定用数值键输入文件号,按[回车]键;4.6.按[回车]键(设定的内容显示在输入缓冲行中);4.7.按[回车]键(设定的内容被输入到程序中);4.8.不想登录设定的内容时,按[清除]键,回到程序内容画面);五、不带附加项的内容;1.选择命令区的ARCOF命令(输入缓冲行显示ARCOF命令);2.按[选择]键(显示详细编辑画面);3.选择AEF#()或AC=*** (显示选择对话框);4.选择…未使用‟;5.按[回车]键(输入缓冲行显示设定的内容);6.按[回车]键(设定的内容被输入到程序中);7.不想登录设定的内容时,按[清除]键,回到程序内容画面;8.确认动作(检查运行);把所设定的程序轨迹进行一次模拟实验,在再现模式中,调出…检查运行‟一行进行轨迹确认;9.在程序的再现画面按[区域]键;10.选择[实用]工具栏;11.选择设定的特殊运行户(显示特殊运行画面);12.选择…检车运行‟(每次按[选择]键有效、无效、交替交换;13.选择…有效‟字样;14.打开[伺服电源]键;15.把光标移到程序点1上按下[START]键,机器人自行检查;16.焊接条件的微调;六、焊接条件的微调;1、进行焊接利用已经调整好的程序;2、从焊缝外观进行焊接条件的微调(根据焊缝成型情况对焊接电流、电压等进行调整);七、生产;1、把运作模式设定在…再现‟模式;2、选择主菜单的[程序]一行中子菜单[选择程序]并打开;3、把光标移到要选择用于焊接的程序中;4、进行程序轨迹检查运行;5、当检查完后,把光标移到…0001‟上,运作模式设定为…再现模式‟按下…START‟进行焊接。

安川凯尔达焊接机器人编程谢吉普

二、 确认所设定的程序中的轨迹操作

1、把光标移到程序点0001上; 2、按手动速度[高][低]键设定速度键; 3、按[前进]键,通过机器人动作确认各程序点,每按一次[前进]

键机器人移动到一个程序点; 4、亦可把光标移到程序点行0001上,按[连锁]+[试运行]键,机器

人连续再现所有程序点,一个循环后停止运作;

谢吉普

4、设定焊接条件:(ARCON ARCOF ARCOF); 4.1.先打开程序内容; 4.2.把光标移到要进行焊接作业的程序点的前一个行号上; 4.3.按[引弧]键或[命令一览]键中选择程序[作业]中选择ARCON

命令,缓冲显示区有ARCON指令及附加条件; 4.4.按[回车]键‘引弧“命令自动在程序中生成; 4.5.设定引弧条件的方式有三种(一、把各种条件作为附加项进

谢吉普

3.4.按[收弧]键输入(收弧命令为“ARCOF”) 3.4.1.把光标移到行号0005上,按[收弧]键,再缓冲显示区显示出

‘ARCOF’”指令以收弧时的条件 3.4.2.对收弧指令的附加项收弧条件根据焊接工件的实际情况进

行修改; 3.4.3.按[回车]键输入收弧指令(行0006);

值输入文件号按[回车]键; 6.6.按[回车]键,(设定的内容显示在输入行中); 6.7.按[回车]键,(设定的内容登录到程序中); 6.8.不想登录设定的文件内容时,按[清除]键,回到程序内容画面;

谢吉普

7.没有附加项的方法; 7.1.选择命令区ARCON命令(输入缓冲行显示ARCON的命令); 7.2.按[选择]键(显示详细编辑画面); 7.3.选择ASF#() (显示选择对话框); 7.4.选择‘未使用“; 7.5.选择[回车]键,设定的内容在输入缓冲行中; 7.6.按[回车]键,设定的内容登录到程序中; 7.7.不想登录设定的内容时,按[清除]键,回到程序内容画面;

YASKAWA安川机器人通用编程(一)

目录

CONTENTS

• 机器人编程概述 • YASKAWA安川机器人编程基础 • YASKAWA安川机器人基本编程

操作 • YASKAWA安川机器人高级编程

技术

目录

CONTENTS

• YASKAWA安川机器人编程应用 实例

• YASKAWA安川机器人编程调试 与故障排除

在故障排除过程中,要注 意安全,避免对机器人和 人员造成伤害;同时要保 持清晰的思路和记录,以 便在需要时回顾和参考。

THANKS

感谢您的观看

稳定。

灵活适应

03

针对不同形状、尺寸和重量的物品,通过调整程序参数,实现

机器人的灵活适应。

焊接应用案例

高质量焊接

通过精确控制机器人的运动轨迹和焊接参数,实现高质量、高效 率的焊接。

复杂焊缝处理

针对复杂形状和位置的焊缝,通过编程实现机器人的精确定位和 焊接。

减少人工干预

机器人焊接可大幅减少人工干预,降低工人劳动强度和生产成本。

和解决问题。

常见故障类型及原因分析

程序错误 如语法错误、逻辑错误等,导致机器人无法正常运行。这 类故障通常是由于编程不当或疏忽造成的。

硬件故障

如传感器故障、驱动器这类故障可能与设备老化、损坏或安装不 当有关。

通信故障

如控制器与机器人之间的通信中断或数据传输错误,导致 机器人无法接收正确的指令。这类故障可能是由于通信线 路故障、接口损坏或配置错误造成的。

装配应用案例

精确装配

通过编程实现机器人对零部件的精确抓取、定位 和装配,提高产品质量和生产效率。

柔性生产

针对不同产品和生产需求,通过调整程序参数, 实现机器人的柔性装配。

安川MOTOMAN工业机器人编程与操作(1)

安川MOTOMAN工业机器人编程与操作(1)控制箱发展80年代90年代系列XG ZX ERC MRC XRC (98~99年)字长8位16位16位32位32位CPU 8085 8086 80286 80386 80486 (27个外轴、三个本体) 外部轴:本体俯焊好,不能仰焊,要增加手臂自由度,成本太高,带外部轴可增加功能。

XRC控制柜慨述主电源开关和门锁位于XRC控制柜的面板上,示教盒挂在控制柜的右上方,再现面板位于控制柜的柜门上,如图所示。

再现面板上的按钮都用方括号及方括号中的文字表示。

比如[TEACH]表示再现面板上的示教按钮。

示教盒键的表示•命名键在本教材中,命名键用方括号及方括号中的文字表示。

比如[TEACH LOCK]表示示教盒上的示教锁定键。

数字键除了数字功能外,还有其他功能,具有双重功能键。

比如可以表示成[1]或[TIMER] •符号键符号键不用方括号来表示,而用一个小图标来表示。

•坐标轴键与数字键当同时表示所有键时,坐标轴键和数字键用“Axis Operation Keys”和“Number Keys”表示。

•组合键组合键用“+”号连接表示,比如[SHIFT]+[COORD]。

屏幕说明本教材中,示教盒显示区中的菜单条目,用{×××}来表示。

比如{JOB}表示JOB菜单。

这些菜单的下拉菜单用同样的方式表示。

在本教材中,用4种屏幕视图来图解说明示教盒显示区。

操作顺序按下列操作顺序来使用机器人:1)开启XRC控制柜;2)示教机械人一种作业;3)机械人自动完成作业(称为“再现”);4)当完成作业后,关闭电源。

来源:工业机器人与智能制造。

安川机器人 程序示例

安川程序示例安川程序示例1. 引言本文档旨在提供安川程序示例,以匡助用户更好地理解和应用安川技术。

文档包含了安川程序的各个方面,涉及安装、配置、编程等内容。

2. 程序安装与配置2.1 硬件配置2.1.1 确定工作区域2.1.2 安装控制器2.1.3 连接电源和外部设备2.2 程序安装2.2.1 安川编程软件2.2.2 安装编程软件2.2.3 配置控制器与编程软件的通信3. 编程基础3.1 安川编程语言概述3.2 基本语法和结构3.3 变量和数据类型3.4 控制流和循环结构3.5 函数和子程序3.6 I/O操作4. 常用程序示例4.1 点位运动控制程序示例4.2 直线运动控制程序示例4.3 路径运动控制程序示例4.4 传感器交互程序示例4.5 数据处理程序示例5. 程序调试与优化5.1 程序调试技巧5.2 程序性能优化方法5.3 异常处理与错误排查6. 安全注意事项6.1 操作安全6.2 程序运行安全7. 附件本文档所涉及的附件如下:附件1:安川编程软件安装包附件2:示例程序代码8. 法律名词及注释本文档所涉及的法律名词及其注释如下:1. 控制器:指安装在上,用于控制运动的设备。

2. 编程软件:用于编写和调试程序的软件工具。

3. 点位运动:按照预设的坐标点进行运动。

4. 直线运动:沿直线轨迹进行运动。

5. 路径运动:按照指定的路径进行运动。

6. I/O操作:输入/输出操作,包括与外部设备的数据交换。

7. 异常处理:对程序中的异常情况进行处理和排查。

安川机器人程序示例

安川机器人程序示例集团企业公司编码:(LL3698-KKI1269-TM2483-LUI12689-ITT289-1N O P程序起始命令(空指令)2*cycle注释:循环运行3MOVJ?C00000?VJ=100.00point?①:距对中台大概150mm的位置4PULSE?OT#(68)?T=0.50RB时间测量point11?(取出待机位置)5*Loop1abel:Loop16JUMP?*cyclstop?IF?IN#(16)=ONJUMP命令:循环停止指令?IN16为ON则跳至No.50?label「CYCLESTOP」7JUMP?*Whip_out?IF?IN#(18)=ONJUMP命令:可取出压机?板件?IN18为ON则跳至No.8?label「Whipout」8*Whip_outlabel:Whip_out?(去取对中台上的板件的工序)9PULSE?OT#(31)?T=1.00脉冲信号(输出指定时间:开始取出?OUT3110PULSE?OT#(16)?T=1.00脉冲信号(输出指定时间):吸取指令?OUT16?ON11MOVJ?C00001?VJ=100.00point?②:DF对中台吸取位置上(大概50mm 上)12PULSE?OT#(57)?T=0.50RB时间测量point2?(吸取位置上)13MOVL?C00002?V=1500.0?PL=1point?③:DF对中台上板件吸取位置14PULSE?OT#(58)?T=0.50RB时间测量point3?(吸取位置)15TIMER?T=0.05定位精度提升的时间16WAIT?IN#(24)=ON待输入:吸取确认?ON17PULSE?OT#(59)?T=0.50RB时间测量?(吸取完毕)18方MOVJ?C00003?VJ=100.00point???④:DF对中台吸取位置上(Z方向上升至与point①同样位置,X方向稍微移至负方19PULSE?OT#(60)?T=0.50RB时间测量point4(吸取位置上)20TIMER?T=0.10?定位精度提升的时间?21PULSE?OT#(27)?T=1.00脉冲信号:取出完毕?OUT2722MOVJ?C00004?VJ=90.00point?⑤:No.1压机投入待机位置?23PULSE?OT#(61)?T=0.50RB时间测量point5?(取出待机位置)24PULSE?OT#(62)?T=0.50RB时间测量point6?(投入待机位置)25WAIT?IN#(22)=ON待输入:板件投入侧压机无异常26WAIT?IN#(21)=ON待输入:压机投料允许27PULSE?OT#(32)?T=0.50脉冲信号:投入开始?OUT3228PULSE?OT#(33)?T=1.00脉冲信号:往投入压机发出模具返回指令?OUT3329MOVJ?C00005?VJ=80.00point?⑥:投入轨迹时的RB手柄防振用的减速30MOVL?C00006?V=1500.0?PL=4point?⑦:板件释放位置上?31PULSE?OT#(63)?T=0.50RB时间测量point7?(释放位置上)32MOVL?C00007?V=1500.0?PL=3point?⑧:板件释放位置33PULSE?OT#(64)?T=0.50RB时间测量point8?(释放位置)34TIMER?T=0.10定位精度提升的时间35?PULSE?OT#(17)?T=1.00OUT17脉冲信号:释放指令36WAIT?IN#(24)=OFF待输入:时间测量point?OFF37PULSE?OT#(65)?T=0.50RB时间测量?(释放完了)38MOVJ?C00008?VJ=100.00point?⑨:板件释放位置上?39PULSE?OT#(66)?T=0.50RB时间测量point9?(释放位置上)40MOVJ?C00009?VJ=80.00point?⑩:返回轨迹时的RB手柄防振减速?41MOVJ?C00010?VJ=60.00point??:point⑤?返回No.1压机投入待机位置42PULSE?OT#(67)?T=0.50RB时间测量point10?(投入完了位置)43OUT28PULSE?OT#(28)?T=1.00脉冲信号:投入完了?44*Loop2label:Loop245JUMP?*cyclstop?IF?IN#(16)=ONJUMP命令:循环停止指令?IN16为ON则跳至No.50?label 「cyclstop」46JUMP?*cycle?IF?IN#(39)=ONJUMP命令:自动循环中?IN39为ON则跳至No.1?label;?「cycle」47JUMP?JOB:HOME_POS?IF?IN#(23)=ONJUMP命令:作业原点移动指令?IN23为ON则跳至JOB「HOME_POS」48JUMP?*Loop2JUMP命令:返回No.44label「Loop2」49MOVJ?C00011?VJ=100.00与①同样的point(?认为没必要的step????)50*cyclstoplabel:cyclstop51ENDEND命令:宣告JOB完毕。

安川机器人 程序示例

安川程序示例

一、简介

本文档介绍了安川的程序示例,包括示例的使用步骤、功能描述以及相关注意事项。

二、示例安装

1、示例程序文件并保存到本地计算机中。

2、将示例程序文件导入到安川的控制软件中。

三、示例使用步骤

1、打开安川的控制软件,并登录到系统。

2、选择示例程序,并“运行”按钮。

3、根据示例的要求,设置的初始位置和参数。

4、“开始”按钮,将按照示例程序的要求执行相应的动作。

四、示例功能描述

1、功能一、示例功能一的描述。

- 步骤 1:示例功能一的步骤 1:

- 步骤 2:示例功能一的步骤 2:

- 步骤 3:示例功能一的步骤 3:

2、功能二、示例功能二的描述。

- 步骤 1:示例功能二的步骤 1:

- 步骤 2:示例功能二的步骤 2:

- 步骤 3:示例功能二的步骤 3:

五、注意事项

1、在运行示例程序之前,请仔细阅读相关的操作手册。

2、在设置的初始位置和参数时,确保与实际情况相符。

3、遵循操作的安全规定,确保周围环境的安全。

[附件]

本文档附带以下附件:

1、安川示例程序文件

[法律名词及注释]

1、:机电一体化设备,能够自动执行任务。

2、控制软件:用于控制运行的计算机软件。

3、初始位置:开始运行时的位置。

4、参数:影响运行的相关设置。

安川焊接机器人编程手册

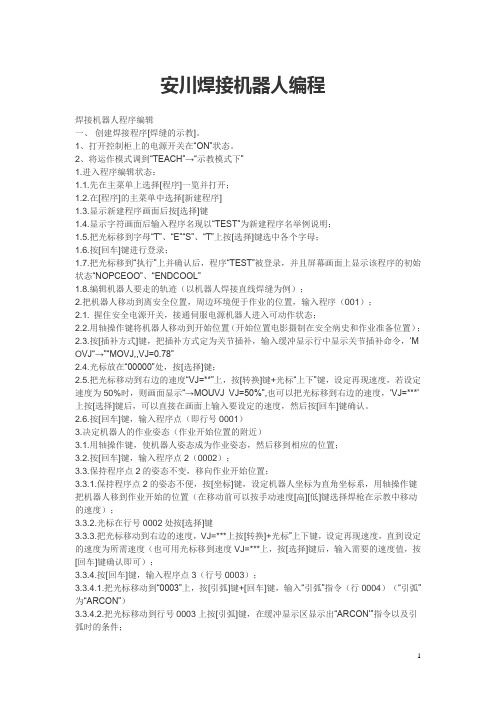

安川焊接机器人编程焊接机器人程序编辑一、创建焊接程序[焊缝的示教]。

1、打开控制柜上的电源开关在“ON”状态。

2、将运作模式调到“TEACH”→“示教模式下”1.进入程序编辑状态:1.1.先在主菜单上选择[程序]一览并打开;1.2.在[程序]的主菜单中选择[新建程序]1.3.显示新建程序画面后按[选择]键1.4.显示字符画面后输入程序名现以“TEST”为新建程序名举例说明;、“T”上按[选择]键选中各个字母;、“E”“S”1.5.把光标移到字母“T”1.6.按[回车]键进行登录;1.7.把光标移到“执行”上并确认后,程序“TEST”被登录,并且屏幕画面上显示该程序的初始”、“ENDCOOL”状态“NOPCEOO1.8.编辑机器人要走的轨迹(以机器人焊接直线焊缝为例);2.把机器人移动到离安全位置,周边环境便于作业的位置,输入程序(001);2.1. 握住安全电源开关,接通伺服电源机器人进入可动作状态;2.2.用轴操作键将机器人移动到开始位置(开始位置电影摄制在安全病史和作业准备位置);2.3.按[插补方式]键,把插补方式定为关节插补,输入缓冲显示行中显示关节插补命令,,M OVJ“→”“MOVJ,,VJ=0.78”2.4.光标放在“00000”处,按[选择]键;上,按[转换]键+光标“上下”键,设定再现速度,若设定2.5.把光标移动到右边的速度“VJ=**”速度为50%时,则画面显示“→MOUVJ VJ=50%”,也可以把光标移到右边的速度,,VJ=***'上按[选择]键后,可以直接在画面上输入要设定的速度,然后按[回车]键确认。

2.6.按[回车]键,输入程序点(即行号0001)3.决定机器人的作业姿态(作业开始位置的附近)3.1.用轴操作键,使机器人姿态成为作业姿态,然后移到相应的位置;3.2.按[回车]键,输入程序点2(0002);3.3.保持程序点2的姿态不变,移向作业开始位置;3.3.1.保持程序点2的姿态不便,按[坐标]键,设定机器人坐标为直角坐标系,用轴操作键把机器人移到作业开始的位置(在移动前可以按手动速度[高][低]键选择焊枪在示教中移动的速度);3.3.2.光标在行号0002处按[选择]键3.3.3.把光标移动到右边的速度,VJ=***上按[转换]+光标”上下键,设定再现速度,直到设定的速度为所需速度(也可用光标移到速度VJ=***上,按[选择]键后,输入需要的速度值,按[回车]键确认即可);3.3.4.按[回车]键,输入程序点3(行号0003);上,按[引弧]键+[回车]键,输入“引弧”指令(行0004)(“引弧”3.3.4.1.把光标移动到“0003”为“ARCON”)3.3.4.2.把光标移动到行号0003上按[引弧]键,在缓冲显示区显示出“ARCON?”指令以及引弧时的条件;3.3.4.3.对引弧指令中的附加引弧条件根据焊接工件的实际情况进行修改;3.3.4.4.按[回车]键输入“引弧”指令(行号0004);3.3.4.5.指定作业点位置(作业结束位置)3.3.4.6.用轴操作键把机器人移到焊接作业结束位置从作业开始位置到结束位置不必精确沿焊缝运动,为防止不碰撞工件移动轨迹可远离工件;3.3.4.7.按[插补方式]键,插补方式设定为直线插补(MOVL)亦可把光标放在“MOVJ”上,按[选择]键,然后按[转换]+光标上下键可以调整选择插补方式,然后按[回车]键;3.3.4.8.光标在行号0004上按[选择]键;上,按[转换]+光标上下键设定速度;3.3.4.9.把光标移到右边速度“V=***”3.3.4.10.按[回车]键,输入程序点4(行号0005);3.4.按[收弧]键输入(收弧命令为“ARCOF”)3.4.1.把光标移到行号0005上,按[收弧]键,再缓冲显示区显示出,ARCOF?”指令以收弧时的条件3.4.2.对收弧指令的附加项收弧条件根据焊接工件的实际情况进行修改;3.4.3.按[回车]键输入收弧指令(行0006);3.5.把机器人移到不碰撞工件和夹具的位置;3.5.1.按手动速度[高]键,设定为高速(手动速度[高]键只是显示示教时的速度,再现中以定义的速度运行);3.5.2.用轴操作键把机器人移到不碰撞夹具的位置;3.5.3.按[插补方式]键,设定插补方式为关节插补(MOVJ);3.5.4.光标在行号0006上,按[选择]键→MOVJ VJ=15;3.5.5.把光标移到右边的速度VJ=15上,按[转换]+上下键,设定速度(也可按[选择]键后,直接输入要设定的速度,再按[回车]键登录速度;3.5.6.按[回车]键,输入程序点(行0007)3.6.把机器人移到开始位置上;3.6.1把光标返回到0001上,按[前进]键把机器人移动到程序点1上;3.6.2.再把光标移到行号0007上,按[回车]键,输入程序点8(行0008)二、确认所设定的程序中的轨迹操作;1、把光标移到程序点0001上;2、按手动速度[高][低]键设定速度键;3、按[前进]键,通过机器人动作确认各程序点,每按一次[前进]键机器人移动到一个程序点;4、亦可把光标移到程序点行0001上,按[连锁]+[试运行]键,机器人连续再现所有程序点,一个循环后停止运作;三、在焊接中,往往有时设定好的程序有许多与实际生产不适合,所以需要进行修该程序(包括又插入程序点、删除程序点、修改程序点的位置数据等);1、插入程序点;1.1.把程序内容打开(以在程序点3、4、之间插入为列);1.2.按[前进]键,把机器人移动到程序点3上;1.3.用轴操作键把机器人移到想插入位置;1.4.按[插入]键;1.5.按[回车]键完成程序点插入,所插入程序点行号为(0004),2、删除程序点(以3、4位列);2.1.按[前进]键,把机器人移到要删除的程序点3上;2.2.按[删除]键;2.3.按[回车]键,程序点3被删除;3、修改程序点的位置数据(以程序点3位列);3.1.把光标移到程序点3上;3.2.按[前进]键,使机器人回到程序点3上;3.3.用轴操作键把机器人移到修改后的位置;3.4.按[修改]键;3.5.按[回车]键,程序点的位置数据被修改;4、设定焊接条件:(ARCON ARCOF ARCOF);4.1.先打开程序内容;4.2.把光标移到要进行焊接作业的程序点的前一个行号上;4.3.按[引弧]键或[命令一览]键中选择程序[作业]中选择ARCON命令,缓冲显示区有ARCO N指令及附加条件;4.4.按[回车]键,引弧“命令自动在程序中生成;4.5.设定引弧条件的方式有三种(一、把各种条件作为附加项进行设定的方法,二、使用引弧文件的方法ASF#(X),三、不带附加项)5.用附加项设定焊接条件的方法;5.1.在命令区选择ARCON指令,(缓冲区显示ARCON指令);5.2.按[选择]键(显示详细编辑画面,选择“未使用”;5.3.选择“未使用”(显示选择对话框);5.4.选择“AC=**(在ARCON命令的附加项中已设定引弧条件时,显示详细编辑画面);5.5.输入焊接条件(设定每个焊接条件);5.6.按[回车]键(设定的内容显示在输入缓冲区中);5.7.按[回车]键设定的内容登录到程序中;5.8.不想登录设定的程序时,按[清除]键,回到程序内容画面;6.使用引弧条件文件;6.1.在命令区选择ARCON命令,(输入缓冲行显示ARCON命令);6.2.按[选择]键,(显示详细编辑画面);6.3.选择“未使用,(显示选择对话框);6.4.选择ASF#() (显示详细编辑画面);6.5.设定文件号(指定文件号1~64把光标移到文件号上,按[选择]键→用数值输入文件号按[回车]键;6.6.按[回车]键,(设定的内容显示在输入行中);6.7.按[回车]键,(设定的内容登录到程序中);6.8.不想登录设定的文件内容时,按[清除]键,回到程序内容画面;7.没有附加项的方法;7.1.选择命令区ARCON命令(输入缓冲行显示ARCON的命令);7.2.按[选择]键(显示详细编辑画面);7.3.选择ASF#() (显示选择对话框);7.4.选择,未使用“;7.5.选择[回车]键,设定的内容在输入缓冲行中;7.6.按[回车]键,设定的内容登录到程序中;7.7.不想登录设定的内容时,按[清除]键,回到程序内容画面;四、分别设定焊接条件(电流、电压命令);1.登录AECSET命令;1.1.把光标移到地址区;1.2.按[命令一览]键(显示命令一览对话框);1.3.选择“作业”;1.4.选择ARCSET命令(输入缓冲显示ARCSET命令);1.5.按[选择]键(显示详细编辑画面);1.6.设定焊接条件(把光标移动到设定的项目上,按[选择]键,用数值键输入焊接条件,再按[回车]键,追加附加项时,在选择对话框中选择“未使用”删除附加项时也同样把光标移到想删除的附加项上,按[选择]键选择“未使用”;1.7.按[回车]键(所设定的内容显示在缓冲区行);1.8.按[回车]键(设定的内容被输入到程序中,当不想登录设定的内容时,按[清除]键,回到程序内容画面);2.设定熄弧条件(填弧坑处理);1.按[熄弧]键,输入熄弧命令(利用[命令一览]键进行AECOF命令登录时,选择命令中的“作业”;2.登录ARCOF方法;2.1.按[熄弧]键2.2.按[回车]键;2.3.设定熄弧条件(ARCOF有三种方法;一、把各种条件作为附加项进行设定;二、使用熄弧条件方法;三、不带附加项);3.各条件设定为附加项的方法;3.1.选择命令区的ARCOF命令(输入缓冲区显示ARCOF命令);3.2.按[选择]键(显示详细编辑画面);3.3.选择“未使用”(显示选择对话框);3.4.选择“AC=”;3.5.输入焊接收弧条件(设定各个焊接条件);3.6.按[回车]键(输入缓冲区行显示设定的条件);3.7.按[回车]键(设定的内容被登录到程序中);3.8.不想登录设定的内容时,按[清除]键,回到程序内容画面;4.使用熄弧条件方法;4.1.选择命令区的ARCOF命令(输入缓冲行显示ARCOF命令);4.2.按[选择]键(显示详细的编辑画面);4.3.选择“未使用”(显示选择对话框);4.4.选择“AEF#();4.5.设定文件号(1~12把光标移到文件号上,按[选择]键确定用数值键输入文件号,按[回车]键;4.6.按[回车]键(设定的内容显示在输入缓冲行中);4.7.按[回车]键(设定的内容被输入到程序中);4.8.不想登录设定的内容时,按[清除]键,回到程序内容画面);五、不带附加项的内容;1.选择命令区的ARCOF命令(输入缓冲行显示ARCOF命令);2.按[选择]键(显示详细编辑画面);3.选择AEF#()或AC=*** (显示选择对话框);4.选择,未使用?;5.按[回车]键(输入缓冲行显示设定的内容);6.按[回车]键(设定的内容被输入到程序中);7.不想登录设定的内容时,按[清除]键,回到程序内容画面;8.确认动作(检查运行);把所设定的程序轨迹进行一次模拟实验,在再现模式中,调出,检查运行?一行进行轨迹确认;9.在程序的再现画面按[区域]键;10.选择[实用]工具栏;11.选择设定的特殊运行户(显示特殊运行画面);12.选择,检车运行?(每次按[选择]键有效、无效、交替交换;13.选择,有效?字样;14.打开[伺服电源]键;15.把光标移到程序点1上按下[START]键,机器人自行检查;16.焊接条件的微调;六、焊接条件的微调;1、进行焊接利用已经调整好的程序;2、从焊缝外观进行焊接条件的微调(根据焊缝成型情况对焊接电流、电压等进行调整);七、生产;1、把运作模式设定在,再现?模式;2、选择主菜单的[程序]一行中子菜单[选择程序]并打开;3、把光标移到要选择用于焊接的程序中;4、进行程序轨迹检查运行;5、当检查完后,把光标移到,0001?上,运作模式设定为,再现模式?按下,START?进行焊接。

安川MOTOMAN工业机器人编程与操作(3)

安川MOTOMAN工业机器人编程与操作(3)机械手的运动通常用两种坐标来操作机械人:关节坐标和直角坐标。

按示教盒上的坐标轴操作键,操作机械手的每一根轴。

•关节坐标•直角坐标•运动指令和步骤•机械手使用作业指令来实现运动和执行再现,这些指令叫做运动指令。

目的位置,插补方法,运行速度等等信息都记录在运动指令中。

叫做运动指令的原因是,主体指令都是以“MOV”开始。

“MOV”是一种用于XRC 系统中的“INFORM Ⅱ”语言。

比如:MOVJ VJ=50.00MOVL V=1122 PL=1从一条运动指令到下一条运动指令为一步。

步骤1为001,步骤2为002,步骤3为003,等等。

步骤1的位置即为记录有步骤号001(S: 001)的运动指令处的位置。

例如:参照下面的作业的内容,当执行再现时,机械手由步骤1向步骤2运动,运动速度记录在步骤2的运动指令中。

在机械手到了步骤2之后,机械手执行TIMER指令,再执行DOUT指令,然后继续执行步骤3。

示教•示教前的准备工作示教前应做下面准备工作:按下再现面板上的[REMOTE]按钮,使灯灭按下[TEACH] 按钮(在面板上),设置示教模式按下[TEACH LOCK]键(在示教盒上),锁住示教模式(示教锁,确保安全)输入作业名称(1)确保再现面板上的[REMOTE]按钮没有点亮了,如点亮了,按下[REMOTE]按钮关掉,这样再现面板就可以操作了。

灯亮——遥控操作灯灭——本地面板操作(2)在再现面板上,按下[TEACH]按钮进入示教模式。

(3)按下[TEACH LOCK]键。

如果按下[TEACH LOCK]键,该按钮将点亮。

这样一来,通过再现面板或外部输入设备,就不能改变操作模式和操作过程。

另外,如果[TEACH LOCK]键没有点亮,使用紧急制动开关,不能开启伺服电源。

(4)在顶部菜单中选择{JOB},并在子菜单中选择{CREATE NEW JOB}。

这时将显示输入行。

安川焊接机器人编程手册

安川焊接机器人编程焊接机器人程序编辑一、创建焊接程序[焊缝的示教]。

1、打开控制柜上的电源开关在“ON”状态。

2、将运作模式调到“TEACH”→“示教模式下”1.进入程序编辑状态:1.1.先在主菜单上选择[程序]一览并打开;1.2.在[程序]的主菜单中选择[新建程序]1.3.显示新建程序画面后按[选择]键1.4.显示字符画面后输入程序名现以“TEST”为新建程序名举例说明;1.5.把光标移到字母“T”、“E”“S”、“T”上按[选择]键选中各个字母;1.6.按[回车]键进行登录;1.7.把光标移到“执行”上并确认后,程序“TEST”被登录,并且屏幕画面上显示该程序的初始状态“NOPCEOO”、“ENDCOOL”1.8.编辑机器人要走的轨迹(以机器人焊接直线焊缝为例);2.把机器人移动到离安全位置,周边环境便于作业的位置,输入程序(001);2.1. 握住安全电源开关,接通伺服电源机器人进入可动作状态;2.2.用轴操作键将机器人移动到开始位置(开始位置电影摄制在安全病史和作业准备位置);2.3.按[插补方式]键,把插补方式定为关节插补,输入缓冲显示行中显示关节插补命令,…M O VJ“→”“MOVJ,,VJ=0.78”2.4.光标放在“00000”处,按[选择]键;2.5.把光标移动到右边的速度“VJ=**”上,按[转换]键+光标“上下”键,设定再现速度,若设定速度为50%时,则画面显示“→MOUVJ VJ=50%”,也可以把光标移到右边的速度,…VJ=***'上按[选择]键后,可以直接在画面上输入要设定的速度,然后按[回车]键确认。

2.6.按[回车]键,输入程序点(即行号0001)3.决定机器人的作业姿态(作业开始位置的附近)3.1.用轴操作键,使机器人姿态成为作业姿态,然后移到相应的位置;3.2.按[回车]键,输入程序点2(0002);3.3.保持程序点2的姿态不变,移向作业开始位置;3.3.1.保持程序点2的姿态不便,按[坐标]键,设定机器人坐标为直角坐标系,用轴操作键把机器人移到作业开始的位置(在移动前可以按手动速度[高][低]键选择焊枪在示教中移动的速度);3.3.2.光标在行号0002处按[选择]键3.3.3.把光标移动到右边的速度,VJ=***上按[转换]+光标”上下键,设定再现速度,直到设定的速度为所需速度(也可用光标移到速度VJ=***上,按[选择]键后,输入需要的速度值,按[回车]键确认即可);3.3.4.按[回车]键,输入程序点3(行号0003);3.3.4.1.把光标移动到“0003”上,按[引弧]键+[回车]键,输入“引弧”指令(行0004)(“引弧”为“ARCON”)3.3.4.2.把光标移动到行号0003上按[引弧]键,在缓冲显示区显示出“ARCON‟”指令以及引弧时的条件;3.3.4.3.对引弧指令中的附加引弧条件根据焊接工件的实际情况进行修改;3.3.4.4.按[回车]键输入“引弧”指令(行号0004);3.3.4.5.指定作业点位置(作业结束位置)3.3.4.6.用轴操作键把机器人移到焊接作业结束位置从作业开始位置到结束位置不必精确沿焊缝运动,为防止不碰撞工件移动轨迹可远离工件;3.3.4.7.按[插补方式]键,插补方式设定为直线插补(MOVL)亦可把光标放在“MOVJ”上,按[选择]键,然后按[转换]+光标上下键可以调整选择插补方式,然后按[回车]键;3.3.4.8.光标在行号0004上按[选择]键;3.3.4.9.把光标移到右边速度“V=***”上,按[转换]+光标上下键设定速度;3.3.4.10.按[回车]键,输入程序点4(行号0005);3.4.按[收弧]键输入(收弧命令为“ARCOF”)3.4.1.把光标移到行号0005上,按[收弧]键,再缓冲显示区显示出…ARCOF‟”指令以收弧时的条件3.4.2.对收弧指令的附加项收弧条件根据焊接工件的实际情况进行修改;3.4.3.按[回车]键输入收弧指令(行0006);3.5.把机器人移到不碰撞工件和夹具的位置;3.5.1.按手动速度[高]键,设定为高速(手动速度[高]键只是显示示教时的速度,再现中以定义的速度运行);3.5.2.用轴操作键把机器人移到不碰撞夹具的位置;3.5.3.按[插补方式]键,设定插补方式为关节插补(MOVJ);3.5.4.光标在行号0006上,按[选择]键→MOVJ VJ=15;3.5.5.把光标移到右边的速度VJ=15上,按[转换]+上下键,设定速度(也可按[选择]键后,直接输入要设定的速度,再按[回车]键登录速度;3.5.6.按[回车]键,输入程序点(行0007)3.6.把机器人移到开始位置上;3.6.1把光标返回到0001上,按[前进]键把机器人移动到程序点1上;3.6.2.再把光标移到行号0007上,按[回车]键,输入程序点8(行0008)二、确认所设定的程序中的轨迹操作;1、把光标移到程序点0001上;2、按手动速度[高][低]键设定速度键;3、按[前进]键,通过机器人动作确认各程序点,每按一次[前进]键机器人移动到一个程序点;4、亦可把光标移到程序点行0001上,按[连锁]+[试运行]键,机器人连续再现所有程序点,一个循环后停止运作;三、在焊接中,往往有时设定好的程序有许多与实际生产不适合,所以需要进行修该程序(包括又插入程序点、删除程序点、修改程序点的位置数据等);1、插入程序点;1.1.把程序内容打开(以在程序点3、4、之间插入为列);1.2.按[前进]键,把机器人移动到程序点3上;1.3.用轴操作键把机器人移到想插入位置;1.4.按[插入]键;1.5.按[回车]键完成程序点插入,所插入程序点行号为(0004),2、删除程序点(以3、4位列);2.1.按[前进]键,把机器人移到要删除的程序点3上;2.2.按[删除]键;2.3.按[回车]键,程序点3被删除;3、修改程序点的位置数据(以程序点3位列);3.1.把光标移到程序点3上;3.2.按[前进]键,使机器人回到程序点3上;3.3.用轴操作键把机器人移到修改后的位置;3.4.按[修改]键;3.5.按[回车]键,程序点的位置数据被修改;4、设定焊接条件:(ARCON ARCOF ARCOF);4.1.先打开程序内容;4.2.把光标移到要进行焊接作业的程序点的前一个行号上;4.3.按[引弧]键或[命令一览]键中选择程序[作业]中选择ARCON命令,缓冲显示区有ARCO N指令及附加条件;4.4.按[回车]键…引弧“命令自动在程序中生成;4.5.设定引弧条件的方式有三种(一、把各种条件作为附加项进行设定的方法,二、使用引弧文件的方法ASF#(X),三、不带附加项)5.用附加项设定焊接条件的方法;5.1.在命令区选择ARCON指令,(缓冲区显示ARCON指令);5.2.按[选择]键(显示详细编辑画面,选择“未使用”;5.3.选择“未使用”(显示选择对话框);5.4.选择“AC=**(在ARCON命令的附加项中已设定引弧条件时,显示详细编辑画面);5.5.输入焊接条件(设定每个焊接条件);5.6.按[回车]键(设定的内容显示在输入缓冲区中);5.7.按[回车]键设定的内容登录到程序中;5.8.不想登录设定的程序时,按[清除]键,回到程序内容画面;6.使用引弧条件文件;6.1.在命令区选择ARCON命令,(输入缓冲行显示ARCON命令);6.2.按[选择]键,(显示详细编辑画面);6.3.选择“未使用…(显示选择对话框);6.4.选择ASF#() (显示详细编辑画面);6.5.设定文件号(指定文件号1~64把光标移到文件号上,按[选择]键→用数值输入文件号按[回车]键;6.6.按[回车]键,(设定的内容显示在输入行中);6.7.按[回车]键,(设定的内容登录到程序中);6.8.不想登录设定的文件内容时,按[清除]键,回到程序内容画面;7.没有附加项的方法;7.1.选择命令区ARCON命令(输入缓冲行显示ARCON的命令);7.2.按[选择]键(显示详细编辑画面);7.3.选择ASF#() (显示选择对话框);7.4.选择…未使用“;7.5.选择[回车]键,设定的内容在输入缓冲行中;7.6.按[回车]键,设定的内容登录到程序中;7.7.不想登录设定的内容时,按[清除]键,回到程序内容画面;四、分别设定焊接条件(电流、电压命令);1.登录AECSET命令;1.1.把光标移到地址区;1.2.按[命令一览]键(显示命令一览对话框);1.3.选择“作业”;1.4.选择ARCSET命令(输入缓冲显示ARCSET命令);1.5.按[选择]键(显示详细编辑画面);1.6.设定焊接条件(把光标移动到设定的项目上,按[选择]键,用数值键输入焊接条件,再按[回车]键,追加附加项时,在选择对话框中选择“未使用”删除附加项时也同样把光标移到想删除的附加项上,按[选择]键选择“未使用”;1.7.按[回车]键(所设定的内容显示在缓冲区行);1.8.按[回车]键(设定的内容被输入到程序中,当不想登录设定的内容时,按[清除]键,回到程序内容画面);2.设定熄弧条件(填弧坑处理);1.按[熄弧]键,输入熄弧命令(利用[命令一览]键进行AECOF命令登录时,选择命令中的“作业”;2.登录ARCOF方法;2.1.按[熄弧]键2.2.按[回车]键;2.3.设定熄弧条件(ARCOF有三种方法;一、把各种条件作为附加项进行设定;二、使用熄弧条件方法;三、不带附加项);3.各条件设定为附加项的方法;3.1.选择命令区的ARCOF命令(输入缓冲区显示ARCOF命令);3.2.按[选择]键(显示详细编辑画面);3.3.选择“未使用”(显示选择对话框);3.4.选择“AC=”;3.5.输入焊接收弧条件(设定各个焊接条件);3.6.按[回车]键(输入缓冲区行显示设定的条件);3.7.按[回车]键(设定的内容被登录到程序中);3.8.不想登录设定的内容时,按[清除]键,回到程序内容画面;4.使用熄弧条件方法;4.1.选择命令区的ARCOF命令(输入缓冲行显示ARCOF命令);4.2.按[选择]键(显示详细的编辑画面);4.3.选择“未使用”(显示选择对话框);4.4.选择“AEF#();4.5.设定文件号(1~12把光标移到文件号上,按[选择]键确定用数值键输入文件号,按[回车]键;4.6.按[回车]键(设定的内容显示在输入缓冲行中);4.7.按[回车]键(设定的内容被输入到程序中);4.8.不想登录设定的内容时,按[清除]键,回到程序内容画面);五、不带附加项的内容;1.选择命令区的ARCOF命令(输入缓冲行显示ARCOF命令);2.按[选择]键(显示详细编辑画面);3.选择AEF#()或AC=*** (显示选择对话框);4.选择…未使用‟;5.按[回车]键(输入缓冲行显示设定的内容);6.按[回车]键(设定的内容被输入到程序中);7.不想登录设定的内容时,按[清除]键,回到程序内容画面;8.确认动作(检查运行);把所设定的程序轨迹进行一次模拟实验,在再现模式中,调出…检查运行‟一行进行轨迹确认;9.在程序的再现画面按[区域]键;10.选择[实用]工具栏;11.选择设定的特殊运行户(显示特殊运行画面);12.选择…检车运行‟(每次按[选择]键有效、无效、交替交换;13.选择…有效‟字样;14.打开[伺服电源]键;15.把光标移到程序点1上按下[START]键,机器人自行检查;16.焊接条件的微调;六、焊接条件的微调;1、进行焊接利用已经调整好的程序;2、从焊缝外观进行焊接条件的微调(根据焊缝成型情况对焊接电流、电压等进行调整);七、生产;1、把运作模式设定在…再现‟模式;2、选择主菜单的[程序]一行中子菜单[选择程序]并打开;3、把光标移到要选择用于焊接的程序中;4、进行程序轨迹检查运行;5、当检查完后,把光标移到…0001‟上,运作模式设定为…再现模式‟按下…START‟进行焊接。

安川机器人追踪程序案例

安川机器人追踪程序案例

(原创实用版)

目录

一、安川机器人概述

二、安川机器人的追踪程序案例

三、案例解析

四、总结

正文

一、安川机器人概述

安川机器人是一种广泛应用于工业领域的自动化机器人。

其特点是结构紧凑、动作灵活、精确度高、可靠性强,能够实现高效、准确的搬运、装配、焊接等作业。

在众多安川机器人的应用案例中,追踪程序的实施备受关注。

二、安川机器人的追踪程序案例

安川机器人的追踪程序能够实现对运动中的目标进行实时追踪。

在此案例中,我们以一个假设的情景为例:假设有一个运动中的物体,安川机器人需要实时追踪该物体并进行抓取。

三、案例解析

在这个案例中,安川机器人首先通过传感器获取目标物体的信息,包括位置、速度等。

然后,机器人根据这些信息,通过运算处理,计算出目标物体的下一个位置。

接着,机器人将计算出的目标位置与实际位置进行比较,根据差值调整自己的运动轨迹,从而实现对目标物体的追踪。

在整个过程中,机器人需要不断对目标物体进行监测和调整,以确保能够实时追踪到目标物体。

四、总结

通过对安川机器人追踪程序案例的分析,我们可以看出,安川机器人具有强大的运算和调整能力,能够实现对运动中的目标进行实时追踪。

这为工业生产领域提供了极大的便利,有助于提高生产效率和降低人工成本。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

安川机器人程序示例公司标准化编码 [QQX96QT-XQQB89Q8-NQQJ6Q8-MQM9N]

1 NOP 程序起始命令(空指令)

2 *cycle 注释:循环运行

3 MOVJC00000VJ= point①:距对中台大概150mm的位置

4 PULSEOT#(68)T= RB时间测量point11(取出待机位置)

5 *Loop1 abel:Loop1

6 JUMP*cyclstopIFIN#(16)=ON

JUMP命令:循环停止指令IN16为ON则跳至label「CYCLESTOP」7 JUMP*Whip_outIFIN#(18)=ON

JUMP命令:可取出压机板件IN18为ON则跳至label「Whipout」8 *Whip_out label:Whip_out(去取对中台上的板件的工序)

9 PULSEOT#(31)T= 脉冲信号(输出指定时间:开始取出OUT31

10 PULSEOT#(16)T= 脉冲信号(输出指定时间):吸取指令

OUT16ON

11 MOVJC00001VJ= point②:DF对中台吸取位置上(大概50mm上)

12 PULSEOT#(57)T= RB时间测量point2(吸取位置上)

13 MOVLC00002V=PL=1 point③:DF对中台上板件吸取位置

14 PULSEOT#(58)T= RB时间测量point3(吸取位置)

15 TIMER?T= 定位精度提升的时间

16 WAIT?IN#(24)=ON 待输入:吸取确认ON

17 PULSEOT#(59)T= RB时间测量(吸取完毕)

18 方MOVJC00003VJ=

point④:DF对中台吸取位置上(Z方向上升至与point①同样位置,X方向稍微移至负方

19 PULSEOT#(60)T= RB时间测量point4 (吸取位置上)

20 TIMER?T= 定位精度提升的时间

21 PULSEOT#(27)T= 脉冲信号:取出完毕OUT27

22 MOVJC00004VJ= point⑤:压机投入待机位置

23 PULSEOT#(61)T= RB时间测量point5(取出待机位置)

24 PULSEOT#(62)T= RB时间测量point6(投入待机位置)

25 WAIT?IN#(22)=ON 待输入:板件投入侧压机无异常

26 WAIT?IN#(21)=ON 待输入:压机投料允许

27 PULSEOT#(32)T= 脉冲信号:投入开始OUT32

28 PULSEOT#(33)T= 脉冲信号:往投入压机发出模具返回指令OUT33

29 MOVJC00005VJ= point⑥:投入轨迹时的RB手柄防振用的减速

30 MOVLC00006V=PL=4 point⑦:板件释放位置上

31 PULSEOT#(63)T= RB时间测量point7(释放位置上)

32 MOVLC00007V=PL=3 point⑧:板件释放位置

33 PULSEOT#(64)T= RB时间测量point8(释放位置)

34 TIMER?T= 定位精度提升的时间

35 PULSEOT#(17)T= OUT17脉冲信号:释放指令

36 WAITIN#(24)=OFF 待输入:时间测量pointOFF

37 PULSEOT#(65)T= RB时间测量(释放完了)

38 MOVJC00008VJ= point⑨:板件释放位置上

39 PULSEOT#(66)T= RB时间测量point9(释放位置上)

40 MOVJC00009VJ= point⑩:返回轨迹时的RB手柄防振减速

41 MOVJC00010VJ= point?:point⑤?返回压机投入待机位置

42 PULSEOT#(67)T= RB时间测量point10(

投入完了位置)

43 OUT28PULSEOT#(28)T= 脉冲信号:投入完了

44 *Loop2 label:Loop2

45 JUMP*cyclstopIFIN#(16)=ON

JUMP命令:循环停止指令IN16为ON则跳至label「cyclstop」46 JUMP*cycleIFIN#(39)=ON

JUMP命令:自动循环中IN39为ON则跳至label;「cycle」

47 JUMPJOB:HOME_POSIFIN#(23)=ON

JUMP命令:作业原点移动指令IN23为ON则跳至JOB「HOME_POS」

48 JUMP*

Loop2 JUMP命令:返回「Loop2」

49 MOVJC00011VJ= 与①同样的point(认为没必要的step)50

*cyclstop label:cyclstop

51 END END命令:宣告JOB完毕。