焊接不良专案改善报告PPT

常见的焊接缺陷及其处理方法最新版59页PPT

51、山气日夕佳,飞鸟相与还。 52、木欣欣以向荣,泉涓涓而始流。

53、富贵非吾愿,帝乡不可期。 54、雄发指危冠,猛气冲长缨。 55、土地平旷,屋舍俨然,有良田美 池桑竹 之属, 阡陌交 通,鸡 犬相闻 。

6、最大的骄傲于最大的自卑都表示心灵的最软弱无力。——斯宾诺莎 7、自知之明是最难得的知识。——西班牙 8、勇气通往天堂,怯懦通往地狱。——塞内加 9、有时候读书是一种巧妙地避开思考的方法。——赫尔普斯 10、阅读一切好书如同和过去最杰出的人谈话。——笛卡儿

Thank youFra bibliotek

不良分析改善报告ppt模板

第四次电话沟通

样品验证是否可以();批量交货()

Confidential

Page 15

1.每次沟通后要把进度邮件给到客户。 2.预防措施完成前,把样品给到客户确认。 3.把整改报告整理成8D格式给客户时,不可遗漏: 原因分析时的测试数据, 改善措施的关联图片, 验证报告&实验测试报告, 图纸,SIP,SOP等过程支持资料。

Confidential

Page 14

联系人 联系方式 沟通的内容 达成的共识 双方分歧点 下次沟通时间

第三次电话沟通

Confidential

Page 11

验证报告&实验测试报告

Confidential

Pag应商SIP更改内 容

公司图纸更改内容

公司SOP更改内容

公司SIP更改内容

预防措施

Confidential

Page 13

提供完整整改报告

把分析报告转换成8D格式或客户指定格式给到客 户。

已经出货

不良品检 测方法

数量

不良品分 选方法

临时措施

处理方法

Confidential

Page 6

联系人 联系方式 沟通的内容 达成的共识 双方分歧点 下次沟通时间

第二次电话沟通

Confidential

Page 7

序 号

可能原因

可能原因分析

验证方法(是否能 是否为根

复制不良)

本原因

备注

1

2

3

4

5

Confidential

不良分析改善报告

项目编号: 分析日期: 小组人员:

版本: R3

版本修订说明

版本 日期 修订者

修订说明

不通电(虚焊)不良 8D报告ppt课件

在工 品

1700

2.返工后的U5不良PCS,现象为灯不亮,没有不通电 现象,拿20PCS成品给到开发部做高低温试验(高温

60度,低温-20度,各2H-----无不良;

3.不通电异常通过返工维修基本上能把问题改善,将 风险在内部拦截。

顾客 端

不涉及

责任人

4

D6:永久对策的D实4施根及本跟原踪因及验证

不良图片:无

3

D6:(永Im久ple对me策nt的at实ionD施&3及V紧跟al急i踪da对ti策on of PCA )

状态 可疑品数量

处理措施

库存 不涉及

1.对组装车间已经好的400PCS成品安排24小时的老 化试验;----发现4PCS不良(不通电)故要求对 1700PCS全部返工,对芯片做拖锡处理后t的at实ionD施&2及V问跟al题i踪da描ti述on of PCA )

客户

华三

发生时间 213.11.12 地点

菲菱科思

不合格类别归属 □来料 ■制程 □体系□成品 □客验 □客诉□其它: 现场稽核问题

批量

1700

检验数

/

不良数

13

不良描述:11月9号下午初测反馈投 产1700PCS产品,在一小时内发现连 续13PCS不通电。异常发生后立刻要 求产线停线。后经工程分析为U5位置 虚焊导致

2013.11.12

6

D6:永久对策的D实5施永及久跟性踪纠正对策

(Implementation & Validation of PCA )

No. 永久对策

责任人 完成时间

1 受潮物料烘烤上线验证200PCS,无不良。为避免后续在生 产过程中“GD34”/”GD35”两个批次出现焊接问题,烘烤后 上线,烘烤方式采用125°±5°时间48小时。

焊接不良改善报告【25页】

三:改善歷程

A.實驗參數因子,水平的選取

實驗因子 預熱溫度 預熱時間 恆溫溫度 恆溫時間

因子代號 A B C D

水準一 160 ℃

1s 500℃

8s

水準二 180 ℃

2s 550℃ 10s

三:改善歷程

B.根據A項中所列因子,水平畫出L8 ( 24 ) 直交表.

A

B

C

D

1

1

1

1

1

2

1

1

2

2

3

1

2

1

112

36

20

12

Percent

57.9

26.2

8.4

4.7

2.8

Cum %

57.9

84.1

92.5

97.2

100.0

三:改善歷程

1.為驗證Hot bar機台的焊接品質,故運用DOE法評 估Hot bar機台的焊接可行性:

WIFI Antenna

Hot bar焊接治具

BT Antenna

焊接天線位置圖

PAD是獨立 一塊,散熱慢, 溫度高,焊接 品質好

整個PAD全 板均接地,散 熱快,溫度低, 易冷焊

PAD是獨立一塊, 散熱慢,溫度高,焊 接品質好

整個PAD全板均 接地,散熱快,溫 度低,易冷焊

三:改善歷程

b.為保證焊接品質.達到兩PAD溫度相同(避免散熱慢

的一邊溫度過高而燙傷PAD),運用實驗驗證法將熱熔 頭偏移,減少一邊結合面積,如下,使PAD焊接溫度一致. 從而達到焊接要求.

五:標准化及推廣應用

效益評估

1. 無形效益 此改善案有效提高客戶滿意度,維

護了公司形象,增進了與客戶間關係,贏得 了客戶認同,極大的鼓舞了團隊士氣,增強 了市場競爭力,達到了降低生產成本,提高 生產效率的目的!

焊锡不良分析及对策PPT课件

不良焊錫之三 短路

補救處置

1.預熱溫度界定在120--140oC 2.潤焊時間界定在3-5sec。 3.Flux比重界定在0.790--0.815 4.PCB板吃錫深度界定在PCB板厚的三分之二。 5.錫波表面氧化物處理: a.平波與擾流波間距正確判定(附件一)。 b.錫波與PCB板Flow反向的流量佔90%,與PCB板Flow順向的流量佔10%。 c.PCB板擋錫板有效推掉錫波表面的氧化物,使無污染的好錫與PCB板接觸。 d.每二小時清理一次錫渣,每月清理一次噴錫嘴。 yout設計一般案例。(附件二) 7.尋找最佳過爐方向,界定WI方向性。

Flow

Flow

成排PIN過錫方向不當;柱波相互幹擾,不易 正確的過錫方向;減少柱波幹擾,pad間易拉錫; 拉錫;

短路

Layout 設 計

Flow

Flow

SMD元件之pad間毛細現象導致本體短路

SMD元件 本體短路

工法

紅膠撐起晶 體所產生的 毛細間隙導 致短路

5

4 123

紅膠 撐起 晶體 所產 生的 毛細

《焊锡不良分析及对策》

不良焊錫之一 冷焊

不良焊錫之一 冷焊

影響性:

焊點壽命較短,使用一段時間後開始產生焊接不良之現象,導致電氣不良。

造成原因:

1.焊點凝固時受到震動,來源如下:。 a.爪片上粘有錫珠。 b.鏈條與軌道無加潤滑油。 c.軌道不平行。 d.軌道寬度過窄。 e.輸送鏈條鬆緊不當。 f.PCB未經冷卻被拉出錫爐。 g.PCB平面與錫嘴間距不當。 h.馬達鏈條鬆緊不當。

不良焊錫之三 短路

不良焊錫之三 短路

影響性:

嚴重影響電氣特性,並造成零件嚴重損壞。

造成原因:

1.預熱溫度不足。 2.潤焊時間不足。 3.Flux比重過低。 4.PCB板吃錫過深。 5.錫波表面氧化物過多。 a.平波與擾流波間距過窄,氧化物上浮與PCB板接觸。 b.錫波分流不當,錫波表面氧化物無被有效推掉。 c.擋錫板無效。 d.無及時清理。 yout設計不良。 7.板面過爐方向與錫波方向不匹配。

焊接不良专案改善报告 PPT

改善方案拟定

考核系统化

长期考核

经过短期考核后仍需要进行长期考核的监控,如果经过考核OK后,可以申请或 者由组长根据需要向管理工程师申请安排进行屏焊工作的短期考核安排;如果 考核NG,就需要缴还排焊上岗并授予点焊上岗证等待下次培训计划; 关于组装课焊接岗位员工管控作业规范已经制定完成,里面详细介绍了员工考 核标准与流程,具体请阅读附件中的《组装课焊接岗位员工管控作业规范A0》

培训方式

焊接培训资料分别为《焊接手法培训》、《烙铁日常清洗与保养》、《焊接常 见不良现象介绍》的理论培训以及进行实际的废板、废屏焊接操作,最后进行 理论测试以及实际操作的口头测试 ; 具体培训内容请参考附件的烙铁培训PPT;

大家有疑问的,可以询问和交流

可以互相讨论下,但要小声点

改善方案拟定

考核系统化

调查分析篇

调查结果:

结果分析: 由上可知,1、缺乏系统的培训与考核;

2、焊接温度标准过低; 3、烙铁头缺乏有效的管控;

调查分析篇

结果汇总

制定系统的培训与考核 ; 重新验证目前的烙铁温度设定的标准是否过低; 重新验证目前的烙铁头的型号是否正确(点焊是否需要尖

头烙铁); 焊接员工需要长期的监控机制与奖励惩罚制度 ;

改善方案拟定

烙铁头使用管控

机器

鱼骨图分析 人

统一焊接培训

建立焊接数据个人档案

短期考核观察 有专人观察培训

长期考核观察

焊接温度试验验证

降低焊接 不良率

重点分析与跟进焊接前三大 焊接不良机型

方法

改善方案拟定

培训系统化 定期的统一焊接培训

每条产线组长根据产线焊接岗位的需求情况,每条产线组长在每周周一制定点 焊员工培训名单在晚上6:30开始进行培训,培训时间3.5个小时,每条线人数限 定在1至2人 ;

焊接质量不符合项辨识与主要缺陷控制对策课件

焊接质量不符合项辨识与主要缺陷控制对策l4、罐板组对后首先目测曲率半径,如有问题再用自备样板(1m、2m)检查壁板的弧度是否超出设计(或规范)要求。

罐底板排板焊接是否严格按照规定的焊接顺序进行,焊后检查底板是否存在变形。

l5、管材坡口火焰切割是否出现沟槽、缩口;是否对坡口淬硬层进行打磨;管件组对坡口角度是否合理;吊装设备、对口器配置是否合理;阀门、三通等管件与管材坡口的壁厚偏差是否进行了打磨处理,且满足焊接质量要求。

l6、管线隔夜焊口是否完成壁厚焊接的50%,厚壁工艺管线是否一次焊接完成(不得焊接两遍,然后长时间搁置)。

l7、线路焊接管墩高度是否符合规范要求(400mm-500mm),焊后管线是否存在长距离悬空(规范要求每根管子下方至少一个管墩),沟下连头、返修焊口操作空间距离(管壁至沟壁)是否大于0.6m。

l8、当日管线、装置等焊接,分包商质检人员是否进行外观检查,并做好质检记录。

总包商质检人员是否定期对焊接外观质量进行抽检和复验分包商质检记录。

l9、无损检测人员是否认真履行外检程序,外观存在的缺陷是否及时通知责任单位进行处理,尽量避免和减少焊接返工误工造成的不利影响。

l10、项目焊接工艺评定、焊接工艺规程编制是否齐全有效,分包商焊接作业指导书编制能否满足焊接质量控制的要求。

焊接外观质量检查内容及检查方法一主 要 内 容常见焊接质量不符合项的辨识二焊接主要缺陷成因分析及控制对策三二、常见焊接质量不符合项辨识焊接质量不符合项管理类(链接)实体类(链接)技术水平焊接行为焊接外观质量检查内容及检查方法一主 要 内 容常见焊接质量不符合项的辨识二焊接主要缺陷成因分析及控制对策三三、焊接主要缺陷成因分析及控制对策焊缝弧坑焊缝密集气孔焊缝体积较大的夹渣工艺管线焊接变形其他焊瘤焊缝未焊透焊缝未融合焊缝裂纹焊接主要缺陷咬边飞溅其他未焊满母材灼伤余高超标焊接主要缺欠减少缺陷形成,能有效地提高焊接一次合格率,同时,亦有利于缺陷返修合格。

波峰焊焊接不良专项改善报告

峰时,由于第一次波 6%,提高到10%.我

峰对基板上的助焊剂 司现所用做洗衣机

已蒸发,所以会导致 板的助焊剂,基本可

锡薄;.

达到.

(1)此波峰口不易调节焊 点的饱满度,因此波峰口 无法进行上下调节,焊锡 的流量方向会直接影响 焊接的饱满度.

此波峰口在原基础

上加一块上下调试 挡锡板,并多加前后 移动的挡板,可对波 峰的宽度进行调节, 并能对锡的前后流 量进行调节,所以对 锡的饱满度,有所保 障

此波峰机在导轨中 间无加中间刀,因此 在过板时,因温度较 高,宽板或拼板容易 变形,在锡炉波峰 处,PCB板遇到高温 时,与链爪接处板 边,就会翘起,因 此靠近链爪处的元 件会有不上锡,假

焊现象.

(1)在来料检加强控制,不要 让来料不良元件流到生产线.

(2)波峰员定时检查助焊剂喷 雾量.(制作玻璃夹具检查)

(3)调整锡炉角度为4-5度.

(4)在打AI过程中不要与PCB 板面成平行,以不掉件为宜.

(5)助焊剂的比重适当调高, 以现所使用做洗衣机板型号 为宜.

IBC新 PCB跟进 效果明显

加中间刀 后,由中 间刀的支 撑,PCB 板在经高 温时,不会 有变形现 象,因此不 会有以上 情况出现.

逐步在 新产品 开始设 计配合 改善,持 续进行.

遇高温产生“爆炸”

现象。

已试验未明显改善

7SMT贴片元件本体 与PCB之间有缝隙。 已调整戏吸咀,观

察无明显缝隙,效 果不明显。

暂未有改善对策!

特PCB板厂 家,过来试验.

锡渣原因分析及对策实施

改善前现状

原因分析

改善对策

改善效果评估 实施日期 监管人

表面会滞留一层氧 化物,当连续过板 时,因前面一块 PCB板,将此物推 动,后面就无锡渣; 当不连续过板时, 就有锡渣在板底上, 因为此波峰口,无 法调节锡的流动性, 使锡渣滞留在表

焊接缺陷分析及对策资料PPT学习教案

分加热。 清,把熔化金属和熔渣混合在一起。 3、根据熔化情况,随时调整焊条角度和运条方法,使夹渣 熔渣能 4、焊缝冷却速度过快,熔渣来不及上浮。 上浮到铁水表面,应防止熔渣混杂在熔化金属中或流到熔 5、母材金属和焊接材料的化学成分不当;如熔池内含氧、氮成 池的前面而造成夹渣。 分较多时,形成夹杂物的机会也就增多。 4、正确选择母材和焊条金属的化学成分。

第5页/共45页

金属熔焊焊缝缺陷按GB/T6417规定,可分为6大 类: 1.裂纹 2.孔穴(气孔、缩孔) 3.固体夹渣 4.未熔合和未焊透 5.形状缺陷(咬边、下塌、焊瘤) 6.其它缺陷

第6页/共45页

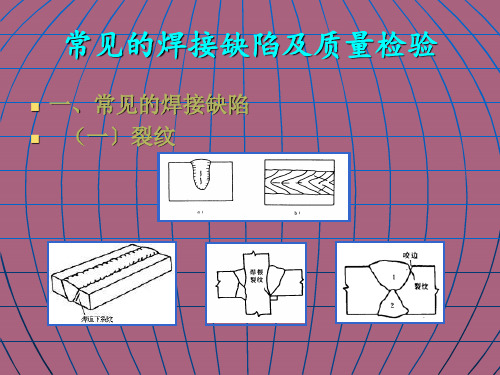

裂纹

在焊接应力及其它致脆因素共同作用下,材料的 原子结合遭到破坏,形成新界面而产生的缝隙称为裂 纹。

第26页/共45页

未熔合的危害

未熔合是一种面积型缺陷,坡口未熔合和根部未熔合 对承载截面积的减小都非常明显,应力集中也比较严重, 其危害性仅次于裂纹,是危险性较大的缺欠。

防止未熔合的措施

采用较大的焊接工艺参数(焊接规范),正确地进 行施焊操作,注意坡口部位的清洁和层间清理。

第27页/共45页

未焊透缺陷的产生及防止

夹渣的危害

点状夹渣的危害与气孔相似,带有尖角的夹渣会产生尖 端应力集中,尖端还会发展为裂纹源头,危害较大。

第23页/共45页

未熔合

焊道与母材之间或焊道与焊道之间,未完全熔化结合的部分 称为未熔合。常出现在坡口的侧壁、多层焊的层间及焊缝的 根部。这种缺陷有时间隙很大,与熔渣难以区别,有时虽然 结合紧密但未熔合,往往从未熔合区末端产生微裂纹。

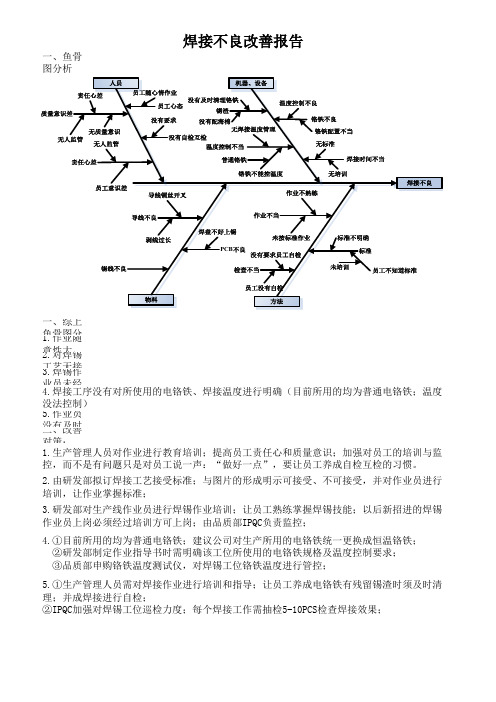

焊接不良改进报告

控,而不是有问题只是对员工说一声:“做好一点”,要让员工养成自检互检的习惯。

2.由研发部拟订焊接工艺接受标准;与图片的形成明示可接受、不可接受,并对作业员进行培训,让作业掌握标准;

3.研发部对生产线作业员进行焊锡作业培训;让员工熟练掌握焊锡技能;以后新招进的焊锡作业员上岗必须经过培训方可上岗;由品质部IPQC负责监控;

4.①目前所用的均为普通电铬铁;建议公司对生产所用的电铬铁统一更换成恒温铬铁;

②研发部制定作业指导书时需明确该工位所使用的电铬铁规格及温度控制要求;

③品质部申购铬铁温度测试仪,对焊锡工位铬铁温度进行管控;

5.①生产管理人员需对焊接作业进行培训和指导;让员工养成电铬铁有残留锡渣时须及时清理;并成焊接进行自检;

②IPQC加强对焊锡工位巡检力度;每个焊接工作需抽检5-10PCS检查焊接效果;

拟定:审核:。

第二章--常见的焊接缺陷及其处理方法 ppt课件

PPT课件

14

2、冷裂纹

冷裂纹的特征 多出现在焊道与母材熔合线附近的热影响区中,多为穿 晶裂纹。 冷裂纹无氧化色彩。 冷裂纹发生于碳钢或合金钢,高的含碳量和合金含量。 冷裂纹具有延迟性质,主要是延迟裂纹。

分类 热裂纹、冷裂纹(氢致裂纹)、焊后热处理裂纹(再热裂

纹)及延性不足裂纹、层状撕裂及应力腐蚀裂纹等 。

PPT课件

12

1、热裂纹(又称结晶裂纹)

热裂纹的特征 热裂纹可发生在焊缝区或热影响区,沿焊缝长度方向 分布。

热裂纹的微观特征是沿晶界开裂,所以又称晶间裂 纹。因热裂纹在高温下形成,所以有氧化色彩。 焊后立即可见。

热裂纹产生原因。 焊缝金属的晶界上存在低熔点共晶体(含硫、磷、铜 等杂质)。 接头中存在拉应力。

PPT课件

13

防止措施

选用适宜的焊接材料,严格控制有害杂质碳、硫、磷的含 量。Fe和FeS易形成低熔点共晶,其熔点为988℃,很容 易产生热裂纹。

严格控制焊缝截面形状,避免突高,扁平圆弧过渡。

缩小结晶温度范围,改善焊缝组织,细化焊缝晶粒,提高 塑性减少偏析。

熔池氧化愈严重,含碳量愈高,越易产生CO气孔。 氮气孔:熔池保护不好时,空气中的氮溶入熔池而产生。

PPT课件

20

氮、氢的溶解度变化

PPT课件

21

气孔产生的一般原因和预防措施

焊接部位不洁净容易产生气孔。因此,焊接部位要求在焊 接前清除油污、铁锈等脏物;使用低氢焊条焊接时要求更 为严格。

焊条和焊剂一定要严格按照规定的温度进行烘焙和保温。

防止冷裂纹的措施

漏焊不良改善报告

六、不良对策

1、不良制造对策(最终需回归标准化) 2、不良流出对策(最终需回归标准化)

8/9

七、横展确认

横展确认的具体做法及日程

9/9

佐证资料

佐证资料一

佐证资料二

10/9

人有了知识,就会具备各种分析能力, 明辨是非的能力。 所以我们要勤恳读书,广泛阅读, 古人说“书中自有黄金屋。 ”通过阅读科技书籍,我们能丰富知识, 培养逻辑思维能力; 通过阅读文学作品,我们能提高文学鉴赏水平, 培养文学情趣; 通过阅读报刊,我们能增长见识,扩大自己的知识面。 有许多书籍还能培养我们的道德情操, 给我们巨大的精神力量, 鼓舞我们前进。

确认可能造成漏焊工序pcbfpc外观全贴片回流焊aoi检查目视检ccd测试电性测试gp12入库出货四原因分析69四原因分析21不良制造因依5why手法解析2不良流出因依5why手法解析79五真因再现真因再现图文说明89六不良对策1不良制造对策最终需回归标准化2不良流出对策最终需回归标准化99七横展确认横展确认的具体做法及日程109佐证资料佐证资料一佐证资料二

4/9

四、原因分析

4.1 制造流程排查:确认可能造成漏焊工序

PCB/FP C外观全

检

印锡膏

贴片

回流焊

AOI检查

锁支架

焊线

分板

烧机

Байду номын сангаас

CCD测试

电性测试

目视检 查

产线全 检

GP12 入库、出货

四、原因分析2

1、不良制造因(依5WHY手法解析) 2、不良流出因(依5WHY手法解析)

6/9

五、真因再现

真因再现图文说明

吉利车厂 NL-4不良报告

日期:2016.07.29 作成:陈建波

常见焊接缺陷及控制ppt课件

当液态第二相β在固态基体相α的晶粒

交界处存在时,其分布受表面张力σαα

(σGB) 和界面张力σαβ〔σLS〕的平衡关

系所支配。

σαα = 2 σα2β COS 2 ;

COS =σαα /2 σαβ

假设 2 σαβ= σαα ,θ = 0 o,易形成液态薄膜; 2 σαβ ≠ σαα ,θ ≠ 0 o,不易形成液态薄膜;

2.偏析的控制措施

(1)细化焊缝晶粒 (2)适当降低焊接速度

4.1.2 夹杂的形成及控制

1.夹杂的形成及控制

(1)夹渣;

(2)反应形成新相 氧化物;氮化物;硫化物;

(3)异种金属。

2.夹杂的危害

1)影响接头力学性能 大于临界尺寸的夹杂物使接头力学性能下降;

2)以硅酸盐形式存在的氧化物数量的增加,总含氧量增加,使焊缝的强度、塑性、韧 性明显下降;

从上式可以看出:改变拘束距离L和板厚h,可以调节拘束度R 的大小。

L↓, h ↑时,则R↑。 R增大到一定程度就产生裂纹。此值称 为临界拘束度Rcr 。 Rcr越大,接头的抗裂性越强。 Rcr可作为 冷裂纹敏感性的判据,即产生了裂纹的条件是:

R > Rcr

R反映了不同焊接条件下焊接接头所承受的拘束应力σ。开始 出现裂纹时的应力称为临界拘束应力σcr 。σcr可作为冷裂纹敏感 性的判据,即产生了裂纹的条件是:

上浮速度

2(ρL ρG)gr2 9η

VC =

3.焊接材料对气孔的影响

(1〕熔渣氧化性的影响

氧化性强,易出现 CO 气孔;还原性增大,易出现 H2 气孔;

(2〕焊条药皮和焊剂的影响

碱性焊条含有 CaF2 ,焊剂中有一定量的氟石和多量 SiO2 共存时,

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

改善方案拟定

设备管控

目前的烙铁头的型号是否正确(点焊是否必须需要使用尖头烙铁)? 待验证

目前的烙铁温度设定的标准是否过低? 待验证

改善实施计划篇

经过三次会议讨论,前 期任务规定如下:

改善计划

类别

准备工作

前期

任务

1、培训资料的准备: (1)焊接作业指导书(焊接 手法与常见不良现象的认识) ; (2)焊接日常维护与保养资 料; 2、焊接岗位员工培训作业规 范制定 3、焊接培训的讲师团队建立 (10人) 4、焊接锡丝熔点的试验

5、焊接烙铁的型号验证

5、建立焊接员工的个人档案 及其监督完成 6、焊接员工岗位的等级重新 评定并颁发对应的上岗证

7、各机型的重点分析

8、对产线的烙铁头种类盘点 并且管控使用 9、定期焊接培训

负责人

钟苗 陈云喜

林伟杰

丁莉平

陈云喜 丁莉平 周元丽 陈云喜 丁莉平 高华

高华 林伟杰

周元丽 林伟杰 林伟杰

调查分析篇

调查结果:

问题点

冷焊、虚 焊、假焊

碰撞元器 件

焊接不良可能原因验证解析

一次要因

1.1烙铁温度不 稳定

2.1.1员工作业 手法不正确 2.1.2员工品质 意识淡薄

可能发生的原因

二次要因

三次要因

1.1.1.1烙铁没有进行定期的 维护保养

1.1.1使用过久 1.1.1.2员工不知道如何保养 的烙铁损坏 烙铁

头烙铁); 焊接员工需要长期的监控机制与奖励惩罚制度 ;

改善方案拟定

烙铁头使用管控

机器

鱼骨图分析 人

统一焊接培训

建立焊接数据个人档案

短期考核观察

长期考核观察 有专人观察培训

焊接温度试验验证

降低焊接 不良率

重点分析与跟进焊接前三大 焊接不良机型

方法

改善方案拟定

培训系统化

定期的统一焊接培训

每条产线组长根据产线焊接岗位的需求情况,每条产线组长在每周周一制定 点焊员工培训名单在晚上6:30开始进行培训,培训时间3.5个小时,每条线人 数限定在1至2人 ;

每条产线配备一个专人焊接培训讲师 短期考核

员工必须要经过短期考核合格后方可授予点焊上岗证、排焊上岗证、屏焊上 岗证;

改善方案拟定

考核系统化

长期考核

经过短期考核后仍需要进行长期考核的监控,如果经过考核OK后,可以申请或 者由组长根据需要向管理工程师申请安排进行屏焊工作的短期考核安排;如果 考核NG,就需要缴还排焊上岗并授予点焊上岗证等待下次培训计划; 关于组装课焊接岗位员工管控作业规范已经制定完成,里面详细介绍了员工考 核标准与流程,具体请阅读附件中的《组装课焊接岗位员工管控作业规范A0》

培训方式

焊接培训资料分别为《焊接手法培训》、《烙铁日常清洗与保养》、《焊接 常见不良现象介绍》的理论培训以及进行实际的废板、废屏焊接操作,最后 进行理论测试以及实际操作的口头测试 ; 具体培训内容请参考附件的烙铁培训PPT;

改善方案拟定

考核系统化

焊接岗位员工作业记录档案的建立

每个焊接岗位员工建立作业记录档案,分别登记该员工当天生产的机型、当 天生产量、不良数量、不良率,处理措施以及最后焊接员工的签名确认等信 息,以便以后进行追查。

A,有

B,无,直接上岗

结果分析: 由上可知,焊接岗位的员工属于组装段重要岗位的员工, 缺乏有效系统的培训,直接上岗作业将会直接以牺牲产 线直通率代价来换取员工的技能的提升;

调查分析篇

调查结果(调查组装线焊接员工59人):

新员工在实际上岗操作过程中,是否有专人进行检查

作业情况?

A,有

B,无

结果分析: 由上可知,在新员工实际操作过程中并没有保证有专人进行 观察考核保证员工作业质量,缺乏考核机型和监控机型对员 工进行有效管控,并且经常发现使用新员工、岗位类型转换新员 工做焊接岗位而缺乏有限的跟踪,因此容易导致焊接不良;;

焊接不良专案改善报告

汇报人:林伟杰 专案小组成员:周元丽、丁莉平、陈云喜、 钟苗、高华、林伟杰

广州七喜数码科技有限公司

规划纲要

第一部分 调查分析篇 第二部分 改善方案拟定篇 第三部分 改善实施计划篇 第四部分 效果验证篇 第五部分 标准化篇

调查分析篇

调查结果(调查组装线焊接员工59人):

焊接前是否有使用旧板、废屏等类型的培训?

1.1.1.3焊接温度设定的标准 过低

2.1.1员工作业 2.1.1.1没有系统考核体系考

技能不合格

核员工

2.1.1.2烙铁头使用错误(如 点焊使用大刀烙铁)

结果分析: 由上可知,1、缺乏系统的培训与考核;

2、焊接温度标准过低; 3、烙铁头缺乏有效的管控;

调查分析篇

结果汇总

制定系统的培训与考核 ; 重新验证目前的烙铁温度设定的标准是否过低; 重新验证目前的烙铁头的型号是否正确(点焊是否需要尖

丁莉萍

完成日期

已经完成

已经完成 3月31日

备注

复印每条产线各20份,及其向产线组长的介绍 与维护;

1、收集产线目前产线焊接人员的等级信息; 2、依靠建立的档案对产线焊接员工的等级进 行重新判定;

汇报完毕!不足之处,请您 对我的工作进