缠绕成型课堂教学PPT课件

第6章 缠绕成型工艺 (1)

第六章 缠绕成型工艺

③ 纤维都必须进行表面处理,以改善与树脂基 体的浸润性和粘附性。 玻璃纤维亦采用优良的增强型浸润剂。碳纤维则 应采用气液相氧化法、表面清洁法、电沉积与电 聚合法等进行表面处理,以改善表面结构,提高 表面活性; 6.1.2

纤 维 缠 绕 制 品 的 ④ 与树脂浸渍件性好,浸透速度快; 优 ⑤ 各股纤维张力均匀; 点 ⑥成带性好,不起毛,不断头。

第六章 缠绕成型工艺

6.1.3 原材料 主要有纤维增强材料与树脂两大类。 选择原则

纤 维 缠 绕 制 品 的 优 点

6.1.2

产品的各项设计性能指标

缠绕制品的使 用性能要求

工艺性要求

经济性要求

第六章 缠绕成型工艺

6.1.3 原材料 (1)增强材料 主要是中碱、无碱粗纱。另外有玻璃布带、碳纤维 等。应根据不同产品对性能的要求进行选用。

第六章 缠绕成型工艺

6.2.3 芯模设计 芯模设计的内容 根据制品批量、尺寸、固化温度、生产周期、工作载荷、 树脂收缩等因素进行:

芯 模 设 计

6.2.3

芯模设计需满足的基本要求 芯模设计的内容 芯模强度、刚度计算

第六章 缠绕成型工艺

6.2.3 芯模设计

芯模设计需满足的基本要求

能够承受缠绕过程的工作载荷、自重及加工过程的机械

芯 模 设 计

6.2.3

载荷;

具有一定刚度,在使用期间保持合乎要求的尺寸;

能经受固化温度的作用; 易于脱模。

6.1 概述

概 述

6.1

第六章 缠绕成型工艺 6. 缠绕成型工艺

6.1 概述

概 述

6.1

第六章 缠绕成型工艺 6. 缠绕成型工艺

第一节 卷绕成形分析 机织学教学课件

筒子内纱线张力的变化 (-cont)

Distribution of yarn tension within the package • 接近筒管的少量纱层里,在筒管的支撑下,不发生压缩变形,

纱线维持较大的张力

The yarn tension of those yarns near the core remains at a certain level due to the support from the bobbin.

第一章 络筒 winding

第一节 卷绕成形分析 一、筒子的卷绕形式 二、卷绕原理 1、卷绕的基本曲线 2、纱线卷绕规律 1)圆柱形筒子

第一章 络筒 winding

二、卷绕原理 2、纱线卷绕规律

2)圆锥形筒子 (cone packages) a)摩擦传动 (friction drive) 传动半径:

四、纱圈的重叠和防叠 Ribboning or Patterning

精密卷绕络筒机的防叠措施 Ribboning Breaking

Mechanisms 卷绕比i(常数)= 筒管转速/导纱器往复频率 卷绕比的小数部分确定了纱圈位移角,该小数a称为防叠小数。

因此,卷绕的防叠效果取决于该小数的选择。

a为0.4、0.6左右时,纱圈转折点在筒子端面大致均匀分布。

圆锥形筒子的卷绕特征(摩擦传动)(5)

winding characteristics of cone packages (friction drive)

纱圈位移角 angular displacement

n-导纱一个往复时筒子的 回转圈数

n’-n 的整数部分

随着 d筒 的增加, 在 0-2 间变化

凸起纱圈易产生轴向运动 脱圈、乱纱 Slough off may occur when ribboning is close to package edge .

《缠绕成型设备》PPT课件

链 置应能调节,以适应缠绕不同长度的

式 制品。

缠

绕 8.2.4 浸胶装置

机

的 总

浸胶装置一般分为:沉浸式 胶辊接触式 滴胶式

图8-15(a) 图8-15(b) 图8-16

体

结

构

第八章 缠绕设

备 8.2.5 纱架

课件

8.2

小

桌式纱架,

图8-17;

车 环

书架式纱架: 端引出型纱架, 图8-18; 侧向引出型纱架,图8-19;

上述两个动作只能分别进行,不能同时进行。

总

体

导丝头形状:平行双辊式、直辊式、园环型、梳型、

结

三角型,P207图8-13。

构

第八章 备

课缠件绕设

8.2

收线装置:防止小车在两端返回时松线(张力减小)。 有垂锤式、杠杆式。图8-14属于杠杆式。

小

车 8.2.3 床身

环

作用:支撑和连接小车轨道、丝杠、环链、链轮、尾座等。尾座位

第八章 备

课缠件绕设

8.1.1

8、 缠绕设备

8.1 概述

三个阶段:机械控制缠绕机

数字程序控制缠绕机

纤

微机控制缠绕机

维 8.1.1 纤维缠绕机的发展

缠 绕

8.1.2 机械控制缠绕机的类型 8.1.2.1 小车环链式缠绕机

以环形链条和丝杠机带动小车运动,可进行螺旋缠绕和环向缠绕

机 (缠绕机芯模水平放置)。

绕 连续式缠绕机”、“湿法定长管缠绕机”等。

机

的

类

型

第八章 备

课缠件绕设

8.2 小车环链式缠绕机的总体结构

8.2

小

立体结构分为三大部分:床头箱、小车、床身。

第一节 卷绕成形分析 机织学教学课件

圆锥形筒子的卷绕特征(摩擦传动)(1)

winding characteristics of cone packages (friction drive)

筒子与槽筒表面只有一 点线速度相等,其余各点在卷绕过程中均与槽筒表面 产生滑移。Slipping between the surface of the drum and the surface of the cone package but one point.

第一章 络筒 winding

第一节 卷绕成形分析 一、筒子的卷绕形式 二、卷绕原理 1、卷绕的基本曲线 2、纱线卷绕规律 1)圆柱形筒子

第一章 络筒 winding

二、卷绕原理 2、纱线卷绕规律

2)圆锥形筒子 (cone packages) a)摩擦传动 (friction drive) 传动半径:

the package. • 在外层纱线向心压力下,内层纱线产生压缩变形,

形成弱张力区域,使张力减小,甚至松弛 Compressive deformation could occur for the yarns within the yarn package so that the yarn tension decreases until the yarns become slack.

圆锥形筒子的卷绕特征(摩擦传动)(5)

winding characteristics of cone packages (friction drive)

纱圈位移角 angular displacement

n-导纱一个往复时筒子的 回转圈数

n’-n 的整数部分

随着 d筒 的增加, 在 0-2 间变化

the package is greater than that at

15.【复合材料】第3章 缠绕成型工艺1

树脂就已凝胶,达不到烘干目的。

(5)缠绕速度

缠绕过程的进行,需要两个基本运动 芯模旋转,其旋转切线速度称芯模速度,导 丝头(小车)往复直线运动,其速度称小车 速度。 由于缠绕机上述的两个运动 ,才使纤维能 缠到芯模上去。纤维纱线相对于导丝头缠到 芯模上去的速度称纱线速度。缠绕速度通常 指纱线速度,应控制在一定范围。

导丝头在固定平面内作匀速圆周运动,芯模绕自轴 慢速旋转。导丝头转一周,芯模转动一个微小角度, 反映在芯模表面为近似一个纱片宽度。

6.5.4 缠绕工艺设计

缠绕工艺设计包含下述内容: (1)根据产品使用和设计要求、技术质 量指标,进行结构造型、缠绕线型和芯模设计。 (2)选择原材料。 (3)根据产品强度要求、原材料性能及 缠绕线型进行缠绕层数计算。 (4)根据选定的原材料和工艺方法,制 定工艺流程及工艺参数。 (5)根据缠绕线型选定缠绕设备,或为 缠绕设备设计提供参数。

6.5.4.3 缠绕设备选择

根据制品的结构形状和几何尺寸、 缠绕线型等综合考虑。 一般螺旋缠绕及螺旋加环向缠绕采用 卧式小车环链式缠绕机。 平面缠绕或平面加环向缠绕一般采用 摇臂式或跑道式缠绕机

6.5.5

缠绕工艺参数

缠绕工艺过程一般由下列各工序组 成: 芯模或内衬制造、胶液配制、纤维烘 干和热处理、浸胶、胶纱烘干、缠绕、 固化、检测等

6.5.2.2 选择和使用芯模材料时 注意的问题

1)选定芯模材料应根据制品的生产批量、尺寸形 状及性能要求来确定。 2)芯模材料既不为树脂腐蚀,更重要是不能影响 树脂系统固化。 3)多孔性材料有吸湿性,使用前必须处理 4)为保证缠绕制品尺寸均匀,芯模材料的成分亦 应均匀。

缠绕成型工艺

7.2.1.2 芯模材料对制品的影响

膨胀系数影响产品尺寸精度; 弹性模量影响产品力学性能及尺寸精度; 导热系数影响产品固化度; 芯模中水份影响产品固化,甚至引起分层开裂。

球形

椭球形

12

第七章 缠绕成型工艺

民用方面: 化工、石油、环保、建筑等领 域的管道、贮罐、压力容器等。

复合材料弯管制品

美国纤维缠绕管道总长占整个运输工具的 三分之一,所负担供应的能量 (包括石油、天然 气、煤、电) 占全国需用量的一半以上。我国工 业生产中也已大量采用纤维缠绕管道。

13

第七章 缠绕成型工艺

与湿法相比,增加了烘干工序,除 去了溶剂。与干法相比,无需整套的预 浸设备,缩短了烘干时间,使缠绕过程 可在室温下进行。提高了制品质量。

5

第七章 缠绕成型工艺

7.1.2 纤维缠绕制品的优点

原因:

(i) 材料表面缺陷是影响其强度的重要因素。表面积越大, 缺陷率越高。缠绕纤维直径很细,降低了微裂纹存在几率; 所用纤维主要是无捻粗纱由于没有经过纺织工序,强度损 失大大减少。 (ii) 避免了布纹经纬交织点与短切纤维末端的应力集中

主要有纤维增强材料与树脂基体两大类

选择原则

缠绕制品的使 用性能要求

产品的各项设计性能指标

工艺性要求

经济性要求

8

第七章 缠绕成型工艺

(1)增强材料

主要是中碱、无碱粗纱。另外有玻璃布带、碳纤维、 芳纶纤维等。应根据不同产品对性能的要求进行选用。 选用要求: (1) 航空和航天制品多选用性能优异价格昂贵的碳纤 维和芳纶纤维,民用产品多选用连续玻璃纤维;

缠绕成型(2)

2r1

b 在芯模筒段,纱片的有效宽度 b cos

b b’

1 i n

b lc a le2

D

2r2

高分子材料成型新技术及模具CAD/CAE/KBE研究室

缠满整个筒体的必要条件:

b b D nb n = cos i cos

b 则: i D cos

b b’

3.4 缠绕工艺设计

缠绕工艺设计包含内容: (1) 根据产品使用和设计要求、技术质量指标,进行结 构造型、缠绕线型和芯模设计; (2) 选择原材料; (3) 根据产品强度要求、原材料性能及缠绕线型进行缠 绕层数计算; (4) 根据选定的原材料和工艺方法,确定工艺流程及工 艺参数; (5) 根据缠绕线型选定缠绕设备,或为缠绕设备设计提 供参数。

4

高分子材料成型新技术及模具CAD/CAE/KBE研究室

1

1 5 4

1 2 4

1 3

3 1

2 3 1 4 3 4

2

3

1

2 42

5

1 5

2 2 3 3

5

2

3

4

n=3

n=4 多切点的排布图

n=5

高分子材料成型新技术及模具CAD/CAE/KBE研究室

c、一个完整循环的n个切点必将等分极孔圆周

由于芯模匀速转动,丝嘴每往返一次的时间又相同。 因此,一个完整循环的n点切点必将等分极孔圆周。 3)纤维在芯模表面均匀布满的条件 a、一个完整循环的诸切点均布在极孔圆周上。 b 、位置相邻的两切点所对应的纱片在筒身 段错开的距离等于一个纱片宽度。

高分子材料成型新技术及模具CAD/CAE/KBE研究室

考虑到速比微调部分 (即纱片宽度对应角度 )的影响, 实际转速比:

15复合材料缠绕成型工艺1

芯模材料的膨胀系数将影响制品固化后 的制品的力学性能及尺寸精度

6.5.2.2 选择和使用芯模材料时

注意的问题

1)选定芯模材料应根据制品的生产批量、尺寸形 状及性能要求来确定。

6.5.1.3 缠绕增强塑料制品的应用

·用于石油和气体、化学工业和水/废水

处理的管、罐类

·管和筒等配件

·飞机机体

·气压瓶

·机动车片簧

·飞机机翼油箱

·帆船桅杆

·火箭发动机和筒壳 ·网球拍框架

·枪炮筒

·铁路中罐机

.机动车驱动轴

·烟囱

原料 设备 芯模

6.5.1组成

6.5.4.1 缠绕制品结构选型

(1)内压容器的结构形状 内压容器的结构形状通常为球形和圆筒形两种 . 金属材料各向同性,球形容器结构效率最高。即

在相同容积条件下其表面积最小 。 纤维缠绕压力容器,由于缠绕线型的可设计性,

采用具有封头的筒形容器是适宜的。 (2)筒形容器的封头外形 纤维缠绕压力容器通常采用均衡型等张力封头、 均衡型平面缠绕封头及扁椭球形封头。

2)芯模材料既不为树脂腐蚀,更重要是不能影响 树脂系统固化。

3)多孔性材料有吸湿性,使用前必须处理 4)为保证缠绕制品尺寸均匀,芯模材料的成分亦

应均匀。

6.5.2.3 芯模的结构形式

1) 实心或空心整体式芯模 采用容易破碎的材料;可溶或易熔盐类,将其熔化,

用铸造法烧铸成壳体 。 2) 组合装配式芯模 有分瓣式、隔板式、捆扎式、框架装配式等

1)纤维既不重叠又不离缝,均匀连续布满芯 模表面。

缠绕成型工艺

缠绕成型⼯艺第6章、缠绕成型⼯艺§6-1、概述定义:将浸过树脂胶液的连续玻璃纤维或布带,按照⼀定规律缠绕到芯模上,然后固化脱模成为增强材料制品的⼯艺过程。

因此三⼤过程:预浸、缠绕、固化脱模。

细节见图7-1§6-1-1、缠绕⼯艺分类及特点1、⼲法缠绕预浸纱带(布带),加热粘流后缠绕。

特点:严格控制纱带含胶量和尺⼨,质量稳定,速度快,劳卫条件好,投资⼤。

2、湿法缠绕浸渍⽆捻粗纱直接缠绕。

特点:材料经济,质量不稳。

3、半⼲法缠绕预浸渍粗纱(或布带)随即缠绕到芯模上。

特点:⽆需整套设备,烘⼲快,室温操作。

§6-1-2、缠绕制品特点1、⽐强度⾼F:3Ti,4Steel。

原因:(1)表⾯缺陷⼩(2)避免纵横交织点和末端的应⼒集中(3)可控⽅向与数量,实现等强(4)纤维含量⾼80%2、可靠性⾼克服材料的韧性不够及缺⼝带来的可靠性降低。

3、⽣产率⾼机械化,⼤批量。

4、成本低⽆捻减少了纺织等其它⼯费。

缺点:形状限制,投资⼤,必须⼤批量。

§6-1-3、原材料纤维增强材料,树脂基体选择原则:满⾜设计性能指标,⼯艺性参数及经济性要求。

1、增强材料玻纤(⽆碱,中碱⽆捻粗纱,⾼强纤维),碳纤维,芳纶纤维等。

纤维要求:(1)⾼档产品:碳纤维,芳纶纤维(2)制品性能要求(3)表⾯处理(4)与树脂浸渍性好(5)各股张⼒均匀(6)成带性好2、树脂基体指合成树脂与各种助剂组成的基体体系。

选⽤要求:(1)⼯艺性好,粘度与适⽤期最重要,适⽤量>4⼩时,η=~1Pa·S。

(2)树脂基体的断裂伸长率与增强材料相匹配,⽅能获得满意效果。

(3)固化收缩率低和毒性刺激⼩(4)来源⼴、价格低§6-1-4、应⽤航天、导弹、军⽤飞机、⽔下装置,⾼强度、质量轻的⾼压容器,壳体。

民⽤管道,贮罐,质轻,耐腐,费低。

形成缠绕⼯艺的两部分——空间技术及民⽤部分。

§6-2、缠绕规律§6-2-1、缠绕规律的内容由导丝头(绕丝嘴)和芯模的相对运动实现。

7- 缠绕成型工艺

2、 耐化学腐蚀,使用寿命长

玻璃钢管具有特殊的耐化学腐蚀性能,在管 道纵横交错、星罗棋布的环境下,可根据介质的 要求选择不同的耐腐蚀管道。

3、 水力特性优异

水力学特性是玻璃钢管道的重要特性之一。 水力学特性优异意味着流体压头损失小,可以选 用较小的管径或功率较小的输送泵,从而减少管 线工程初期投资、节省电能,降低运行成本。

模具

7.3 芯模

芯模材料

芯模材料常用的有铝、钢、木材、石膏、

石蜡、聚乙烯醇、低熔点金属等。

7.3 芯模

熔、溶性材料: 石蜡,聚乙烯醇,低熔点金属等。

7.3 芯模

内衬材料,内衬材料是制品的组成部分。 防腐和密封。 橡胶、塑料、不锈钢和铝合金等。

芯模的结构形式

1、整体式芯模

芯模的结构形式

2、组合装配式芯模 分瓣式 隔板式 捆扎式

④生产效率高:机械化自动化生产,缠绕速度快 (200m/min),劳动生产率高; ⑤材料成本低

7.1 概述

缠绕成型的缺点 ①缠绕成型适应性小,不能缠任意结构形式的制 品,特别是表面有凹的制品,因为缠绕时,纤维 不能紧贴芯模表面而架空; ②缠绕成型需要有缠绕机,芯模,固化加热炉, 脱模机及熟练的技术工人,需要的投资大,技术 要求高,因此,只有大批量生产时才能降低成本。

(2)湿法缠绕

湿法缠绕的缺点为: ①树脂浪费大,操作环境差; ②含胶量及成品质量不易控制;

(3)半干法缠绕

半干法缠绕是纤维浸胶,预烘后随即缠绕到芯模 上。 与干法相比,省却了预浸胶工序和设备; 与湿法相比,增加了烘干工序,可使制品中的气 泡含量降低。

三种缠绕方法中,以湿法缠绕应用最为 普遍;干法缠绕仅用于高性能、高精度的 尖端技术领域。

第七章 缠绕成型工艺

第七章 缠绕成型工艺

挤胶辊

纤维

胶辊

胶槽

刮刀 纤维

胶槽

图7-33 沉浸式浸胶

图7-34 表面带胶式浸胶

缠绕速度:(对湿法缠绕) 纱线速度应小于0.9 m/s 小车速度应小于0.75 m/s

固化制度:P188~190

考虑树脂聚合反应的时间和传热时间,固化制度主要 由树脂系统性能和制品要求的物化性能决定。 P189,图7-39 酚醛环氧玻璃钢气瓶的固化制度曲线。

7.1.1.3 半干法缠绕

将无捻粗纱浸胶后,随即预烘干,然后缠绕到芯模上 的成型工艺方法。

7.1.2 纤维缠绕制品的优点

(1)比强度高 (比强度高的原因有四点 P160); (2)生产成本低 (玻璃纤维用量可达80%); (3)生产效率高 (可实现机械化、自动化操作)。

7.1.3 原材料 主要有纤维增强材料与树脂两大类。

0.75 0.50

称缠绕角。

0.25 0

90

80

b πD

α D

W

70

60

50 40

图7-16 环向缠绕参数关系图

(2)螺旋缠绕

定义: 芯模绕自轴匀速转动,导丝头以特定速度沿芯 模轴线方向往复运动的缠绕方式称螺旋缠绕。

此缠绕方式不仅 可以缠绕圆筒段, 而且缠绕端头(封 头)。图7-17。

纤维缠绕轨迹:

“线型”以导丝头往返一次芯模旋转的转数来表示: S0= θn /360° = K/n + N=M/n M=K + nN

S0-表示线形; M——一个完整循环芯模转数; n——切点数,也是一个完整循环导丝头往返次数。

表7-3 给出了6切点以内的S0所对应的n、K、N、θn值。

7.3.3 螺旋缠绕的转速比

缠绕成型

• 2、玻璃钢容器逐层递减的张力制度

• 纤维缠绕制品获得高强度的重要前提是 使每束纤维受到均匀的张力,即容器受内 压时,所有纤维同时受力。假若纤维有松 有紧,则充压时不能使所有纤维同时受力, 这将影响纤维强度的发挥。张力大小也直 接影响制品的胶含量、比重和孔隙率。张 力制度不合理还会使纤维发生皱褶、使内 衬产生屈服等,将严重影响容器的强度和 疲劳性能。

• 我国60年代研制成功链条式缠绕机,70年 代引进德国WE-250数控缠绕机,改进后实 现国产化生产,80年代后我国引进了各种 型式缠绕机40多台,经过改进后,自己设 计制造成功微机控制缠绕机,并进入国际 市场。

• 机械式缠绕机类型

• (1)绕臂式平面缠绕机 其特点是绕臂(装有 绕丝嘴)围绕芯模做均匀旋转运动,芯模绕自身 轴线作均匀慢速转动,绕臂(即绕丝嘴)每转一 周,芯模转过一个小角度。此小角度对应缠绕容 器上一个纱片宽度,保证纱片在芯模上一个紧挨 一个地布满容器表面。芯模快速旋转时,绕丝嘴 沿垂直地面方向缓慢地上下移动,此时可实现环 向缠绕,使用这种缠绕机的优点是,芯模受力均 匀,机构运行平稳,排线均匀,适用于干法缠绕 中小型短粗筒形容器。

• (6)球形缠绕机 球形缠绕机有4个运动轴, 球形缠绕机的绕丝嘴转动,芯模旋转和芯 模偏摆,基本上和摇臂式缠绕机相同,第 四个轴运动是利用绕丝嘴步进实现纱片缠 绕,减少极孔外纤维堆积,提高容器臂厚 的均匀性。芯模和绕丝嘴转动,使纤维布 满球体表面。芯模轴偏转运动,可以改变 缠绕极孔尺寸和调节缠绕角,满足制品受 力要求。

• 缠绕成型常用设备

• 1、芯模 成型中空制品的内模称芯模。一 般情况下,缠绕制品固化后,芯模要从制 品内脱出。芯模设计的基本要求 :①要有

缠绕成型工艺及设备PPT课件

pr1

nF1 Ra

104

这里 n-环向缠绕层数 F1-每层纱片缠绕张力(N) R-芯模半径(cm) a-环对芯模表面产生的径向压力pr2:

pr2

2021

大庆乙烯工程制造的盐酸聍槽

2021

法国SB公司设计制造的FRP-PP 2021

武钢冷轧回收 塔是依DIN标准 设计制造的受 压容器

按NF标准为法 国SB公司设计 制造的秦皇岛 中阿磷铵洗涤 塔

2021

玻璃钢大型贮罐

2021

岳化1000立方米贮罐制作现场

2021

7.2 芯模(Mandrel) 7.2.1 芯模材料 7.2.2 芯模的结构形式 7.2.3 芯模设计

2021

目录

• 7.1 概述 • 7.2 芯模 • 7.3 缠绕规律 • 7.4 缠绕工艺设计 • 7.5 锥体缠绕

2021

概述

• 7.1.1 纤维缠绕工艺的分类 • 7.1.2 纤维缠绕增强塑料制品的优点 • 7.1.3 原材料 • 7.1.4 纤维缠绕工艺的应用

2021

7.1 概述

7.1.1 纤维缠绕工艺(Filament Winding)及其 分类

2021

石膏芯模与金属芯模相比有如下特点: 缺点:强度低、导热性差; 优点:价格低廉、成型工艺简单、容易 制成各种复杂的形状,特别对不宜进行 机械加工的大型制品更为适宜。

2021

3. 选择和使用芯模材料时注意的问题 (1)选定芯模材料应根据制品的生产批量、 尺寸形状及性能要求来确定。 (2)芯模材料不能被树脂腐蚀,不能影响树 脂系统固化。 (3)多孔性材料使用前必须烘干。 (4)芯模材料的成分应均匀。

2021

7.1.4 纤维缠绕工艺的应用 1.缠绕成型技术发展现状 纤维缠绕工艺最早是在1947 年美国开始研究的。 美国宇航局和空军材料实 验室研制成功复合材料固 体火箭发动机壳体。

缠绕成型工艺

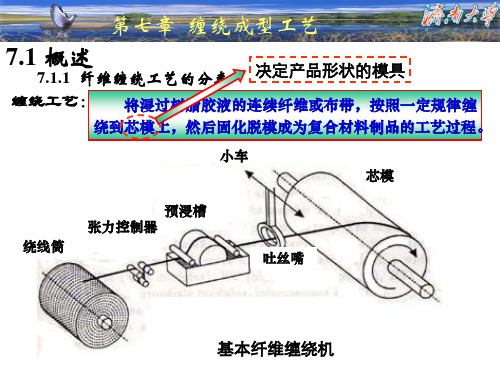

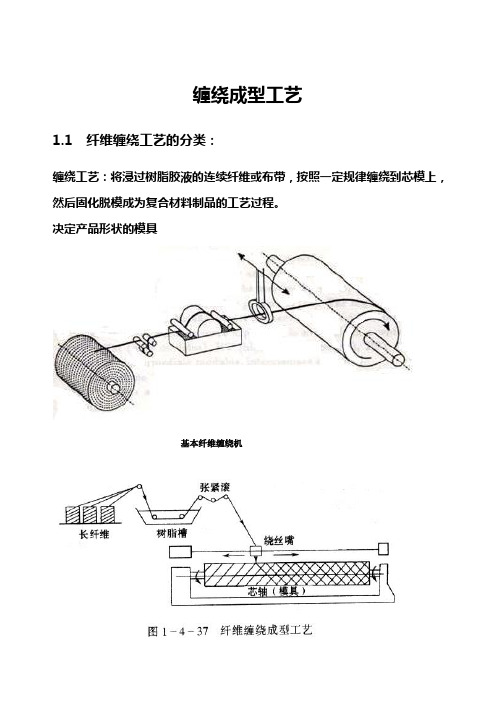

缠绕成型工艺1.1纤维缠绕工艺的分类:缠绕工艺:将浸过树脂胶液的连续纤维或布带,按照一定规律缠绕到芯模上,然后固化脱模成为复合材料制品的工艺过程。

决定产品形状的模具基本纤维缠绕机玻璃钢.高压储气罐/碳纤维球1.1.1 干法缠绕将预浸纱带(或预浸布),在缠绕机上经加热软化至粘流状态并缠绕到芯模上的成型工艺过程。

干法缠绕特点:制品质量稳定(预浸纱由专用预浸设备制造,能较严格地控制纱带的含胶量和尺寸);缠绕速度快(100~200m/min); 缠绕设备清洁,劳动卫生条件好;预浸设备投资大。

干法缠绕制品质量较稳定,并可大大提高缠绕速度,可达到100m/min~200m/min。

缠绕设备清洁.劳动卫生条件较好。

1.1.2 湿法缠绕将无捻粗纱(或布带)经浸胶后直接缠绕到芯模上的成型工艺过程。

此法无须另行配置浸渍设备。

对材料要求不严,便于选材,故比较经济纱片质量及缠绕过程中张力不易控制。

特点:不需要预浸渍设备,设备投资少;对材料要求不严,便于选材;纱片质量不易控制和检验;张力不易控制;胶液中存在大量溶剂,固化时易产生气泡;浸胶辊、张力辊等要经常维护刷洗。

湿法缠绕工艺流程:原 材 料缠 绕 设 备浸 胶 缠 绕增强材料:应用最广、量最大的是玻璃纤维。

此外有碳纤维,Kevlar 纤维等。

卧式缠绕机缠绕设备立式缠绕机卧式缠绕机立式缠绕机缠 绕 机 构纱架浸胶槽1.1.3 半干法缠绕将无捻粗纱(或布带)浸胶后,随即预烘干,然后缠绕到芯模上的成型工艺方法 与湿法相比,增加了烘干工序,除去了溶剂。

与干法相比,无需整套的预浸设备,缩短了烘干时间,使缠绕过程可在室温下进行。

提高了制品质量。

1.2 纤维缠绕制品的优点(1) 比强度高 FWRP 的比强度3倍于钛,4倍于钢i) 材料表面缺陷是影响其强度的重要因素。

表面积越大,缺陷率越高。

缠绕纤维直径很细,降低了微裂纹存在几率;所用纤维主要是无捻粗纱由于没有经过纺织工序,强度损失大大减少。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

7.2.2.4 管道芯模

整体式芯模 开缩式芯模

图7-6 7-7

整体式芯模—— 用于直径小于800mm的管子生产。

开缩式芯模—— 用于直径大于800mm的管子生产。

要求: 1、具有经抛光的高精度表面;

2、具有锥度,不小于1/1000(便于脱模)。 7.2.3 芯模设计 P165~169 自学

“标准线”是反映缠绕规律的基本线型。

(2)一个完整循环的切点数及分布规律

a、切点位置“时序相邻”和“位置相邻”的概念

在极孔圆周上按时间顺序相继出现的两个切点称为 时序相邻的两切点。

时序相邻的切点的位置只能有两种情况:

1)、两切点紧密排布,中间不能再加入其他切点,则 称为两切点“位置相邻”。

2)、两切点之间还可以加入其他切点,称此两切点位 置不相邻。

环向缠绕

纵向缠绕

螺旋缠绕

(1)环向缠绕

芯模自转一周,导丝头近似移动一个纱片宽度的缠绕, 称环向缠绕。(只能缠绕直筒段)

封头 纱带

筒身

b

图7-15 环向缠绕

纱片螺距:

W=πDctgα

纱片宽:

b=πDcosα

则:b= wsinα

2.0

其中α是纱片与

1.5 1.0

芯模轴线的交角

0.75 0.50

称缠绕角。

7.3 缠绕规律

7.3.1 概述 7.3.1.1 缠绕规律的内容

所谓缠绕规律是描述纱片均匀、稳定、连续、排 布在芯模表面,以及芯模与导丝头间运动关系的规律。

对缠绕线形的两点要求: (1)纤维既不重合又不离缝,均匀连续布 满芯模表面。 (2)纤维在芯模表面位置稳定,不打滑。

7.3.1.2 缠绕线型分类

平面缠绕、缠绕角的正切值为:

tg r1r2

lc le1le2

平面缠绕的速比: 芯模旋转周数与导丝头绕芯模旋转的圈数比。

i b

Dcos

证明 :

因为芯模转一周时,恰好纱片在芯模上布满一层。设 此时丝头转了n圈,由速比定义有:

i 1 n

在芯模筒段,纱片的有效宽度

b b

cos

缠满整个筒体的必要条件是:

图7-1 缠绕工艺流程图

干法缠绕特点制:品质量稳定(含胶量、尺寸等);缠绕 速度快(100~200m/min); 劳动卫生条件好; 预浸设备投资大。

7.1.1.2 湿法缠绕

将无捻粗纱经浸胶后直接缠绕到芯模上的成型工艺 过程。

特点: 不需要预浸渍设备,设备投资少;便于选材;纱 片质量及张力需严格控制,固化时易产生气泡。

0.25 0

90

80

b πD

α D

W

70

60

40

图7-16 环向缠绕参数关系图

(2)螺旋缠绕

定义: 芯模绕自轴匀速转动,导丝头以特定速度沿芯 模轴线方向往复运动的缠绕方式称螺旋缠绕。

此缠绕方式不仅 可以缠绕圆筒段, 而且缠绕端头(封 头)。图7-17。

纤维缠绕轨迹:

由圆筒上的螺 旋线和封头上与 极孔相切的空间 曲线组成。

选用要求:①工艺性好; ②断裂延伸率与纤维匹配; ③固化收缩率低并毒性小; ④来源广泛,价格低。

7.1.4 缠绕制品的应用范围

军工方面:航空、航天、导弹(发动机壳体、高压容器、 导弹发射筒等)。

民用方面:化工、石油、环保、建筑等领域的管道、贮 罐等。

7.1.3 缠绕工艺的现状及发展 发展方向:高性能材料和功能材料,主要用于高科技领

b、单切点与多切点的概念

完成一个完整循环缠绕,极孔圆周上只有一个切点 的情况称单切点缠绕。

膨胀系数对产品尺寸的影响; 弹性模量对产品尺寸精度的影响; 导热系数对产品固化度的影响; 芯模中水份对产品固化的影响。 7.2.1.3 选择芯模材料应注意的问题

1~4 P163

7.2.2 芯模的结构形式

7.2.2.1 实心或空心整体式芯模 采用易敲碎的材料或可溶性的盐类。

7.2.2.2 组合式芯模 分瓣式、隔板式、捆扎式、框架装配式, 图7-2 7-3 7-4

域;军工使用转向民用;提高自动控制水平,提高生产 效率;降低生产成本。

7.2 芯模

7.2.1 芯模材料 7.2.1.1 常用材料

主要是钢材、木材、塑料、铝、石膏、水泥等。水泥、 石膏芯模材料的性能见表7-1 。 7.2.1.2 芯模材料对制品的影响

石膏模与钢模的比较见表7-2 。 芯模材料对制品的影响主要有:

(1)增强材料 主要是中碱、无碱粗纱。另外有玻璃布带、碳纤维

等。应根据不同产品对性能的要求进行选用。

一般情况下纤维需进行表面处理。玻璃纤维的选用 要求有6条, P161 。

(2)树脂体系

包括树脂及各种助剂、填料等。

常用的有:不饱和聚酯树脂,环氧树脂(双酚A型)、酚 醛-环氧树脂(环氧改性酚醛树脂)。

7. 缠绕成型工艺

7.1 概述

7.1.1 纤维缠绕工艺的分类 缠绕工艺: 将浸过树脂胶液的连续纤维或布带,按照一

定规律缠绕到芯模上,然后固化脱模成为复 合材料制品的工艺过程。 工艺流程图: P159 图7-1 干法缠绕、湿法缠绕。

7.1.1.1 将预浸纱带(或预浸布),在缠绕机上经加热至粘流

状态并缠绕到芯模上的成型工艺过程。

图7-17 螺旋缠绕

(3)纵向缠绕 (又称平面缠绕)

导丝头在固定 平面内做匀速圆周 运动,芯模绕自轴 慢速旋转,导丝头 转一周,芯模转动 的微小角度近似一 个纱片宽度,这种 缠绕方法称为平面 缠绕。

图7-18 平面缠绕

2r1 2r2

πD

a

D △θ s

b

b

le

lc

le

1

2

α

lc

图7-19 平面缠绕参数关系图

7.1.1.3 半干法缠绕

将无捻粗纱浸胶后,随即预烘干,然后缠绕到芯模上 的成型工艺方法。

7.1.2 纤维缠绕制品的优点

(1)比强度高 (比强度高的原因有四点 P160); (2)生产成本低 (玻璃纤维用量可达80%); (3)生产效率高 (可实现机械化、自动化操作)。

7.1.3 原材料 主要有纤维增强材料与树脂两大类。

Dnb n b cos

=

i

b cos

则: i b

Dcos

b b’

D

作业:1、什么是螺旋缠绕?

2、写出平面缠绕速比的表达式并加以证明。

7.3.2 螺旋缠绕线型

7.3.2.1 纤维在芯模表面均匀布满的条件 (1)一个完整循环的概念

螺旋缠绕时,由导丝头引入的纤维自芯模上某点开 始(空间点),导丝头经过若干次往返运动后,又缠 回到原来的起始点上(空间点)。这样在芯模上所完 成的一次(不重复)布线称为“标准线”。完成一个 标准线缠绕称为一个完整循环。