基于iSIGHT的桁架结构优化设计

基于Isight与CarSim的H臂悬架C特性稳健性优化设计

K&C特性;文献[7]运用响应面法对重型商用车钢板弹 簧悬架硬点进行优化,改善了悬架的运动学特性;文献 [8]基于多岛遗传算法对前悬 K特性进行优化,改善了

性能开发确定优化指标的有效方法。

! 整车模型的建立与验证

!"! 整车模型建立

车辆的操纵稳定性。针对样车在底盘调校阶段所存在

通过实测 K&C特性试验数据,建立基于 CarSim

'+-.84;.B 23%4( (3 5+3678- ('*( ('8 93-5+8'84$%:8 8:*7;*(%34 $93+8 %$ 43( %<8*7 =3+ ('8 $(8*<> $(*(8 93+48+%4& (8$( 934<%(%34$ *4< ('8 =%$' '33? (8$( 934<%(%34$ 3= * 5*$$84&8+ :8'%978@ 934$%<8+%4& ('8 8++3+ 3= $588< *4< 739*(%34$ 3= -*$$ 984(8+@ (*?%4& ('8 " 1*+- $;$584$%34 3= ('8 5*$$84&8+ :8'%978 *$ *4 8A*-578@ ('8 +36;$( 35(%-%B*(%34 3= $;$584$%34 93-57%*498 9'*+*9(8+%$(%9$ 6*$8< 34 #$%&'( *4< C*+,%- -8('3< %$ 5+353$8<D E$8 C*+,%- $3=(F*+8 (3 -3<87 ('8 F'378 :8'%978 *4< 6> '*4<7%4& $(*6%7%(> (8$( (3 :8+%=> ('8 *99;+*9> 3= ('8 F'378 :8'%978D E(%7%B8 #$%&'( $3=(F*+8 (3 *4*7>B8 ('8 <8&+88 3= %4=7;8498 3= 6;$'%4& $(%==48$$ 34 $;$584$%34 93-57%*498 9'*+*9(8+%$(%9$ (3 :8+%=> ('8 (*+&8( =;49(%34D 0<35( ('8 .34 1<3-%4*(8< $3+(%4& &848(%9 G.,/0 1 H *7&3+%('- (3 35(%-%B8 ('8 -;7(%136I89(%:8 +36;$(48$$ 3= :8'%978 '*4<7%4& $(*6%7%(>@ *4< ('8 35(%-%B*(%34 +8$;7($ *+8 :8+%=%8< 6> J34(8 C*+73 -8('3<D K'8 +8$;7( %77;$(+*(8< ('*( 63(' ('8 :8'%978 '*4<7%4& $(*6%7%(> *4< +36;$(48$$ *+8 %-5+3:8< * 73( *=(8+ 35(%-%B*(%34D C3-5*+8< F%(' ('8 (+*<%(%34*7 8A58+%8498 -8('3<@ ('%$ -8('3< $'3+(84$ ('8 9'*$$%$ (;4%4& 58+%3<@ %-5+3:8$ ('8 F3+? 8==%9%849>@ $*:8$ ('8 <8:8735-84( 93$(@ *4< 5+3:%<8$ 8==89(%:8 &;%<*498 =3+ <8(8+-%4%4& ('8 35(%-%B*(%34 %4<8A 3= $;$584$%34 58+=3+-*498 *4*7>$%$D C9D E*8>-:%,-095-1*5 ;*20:145;9 ;<484;.981-.1;-F 745>:15@ -.4+1:1.DF )*+,-. *0.12134.1*5F $%&'(

基于Isight进行商用车架多学科优化设计

商用车架多学科优化设计潘淑华 李保国 李继川 一汽技术中心结构强度研究室 赛特达科技有限公司【摘 要】在商用车设计过程中,引入过程集成、流程自动化和参数化设计概念,并利用 Morph 功能实 现有限元网格自动化生成,在满足 7 种加载工况和由应力、频率、静态刚度的约束的前提下, 利用 Abaqus 软件进行仿真,通过优化方法实现车架质量最小。

实践证明,减重效果明显。

【关键词】商用车 多学科优化 有限元 参数化设计1项目意义随着原材料的涨价,载货的限定,汽车结构的优化设计是迫切的需求。

减轻汽车自身 质量一方面节约了原材料,降低了生产成本;另一方面也降低了燃油消耗,减少了排放, 有利于环保要求。

优化设计是近年来发展并应用起来的一门技术,已经应用到结构设计的各个方面,车 架设计也正在多方面引入了优化设计的概念。

为了在产品设计阶段进行优化概念设计,我们首先对车架特性进行深入细致的研究, 主要集中在车架静、动态方面。

车架的强度、刚度是其承载性能的主要指标,模态是整车 振动特性及部件匹配的指标,按特性指标控制进行车架结构的参数优化设计,运用 isight 集成、驱动 hypermesh、abaqus 等软件,考虑工程制造的可行性,获得最优的车架结构纵、 横梁位置布局,合理的纵、横梁及连接板的厚度匹配,综合获得最优的设计方案,节省材 料,降低成本。

2车架分析方案制定2.1 总体优化方案在车架设计中,各部件总成质量分布如下图,从图中可以发现在车架减重优化中,纵 梁、纵梁内加强梁、纵梁前端、纵梁后部加强板是一个关键因素,其占整个车架质量的 63.9%,其次为大支架(为铸造件)及连接件(为铸造件),各横梁总成质量相差不大。

因 此用 2 个阶段实现车架优化目标:第一阶段,从刚度、模态角度考虑,建立车架分析的梁 模型,通过调整各个车架各个断面的尺寸、横梁支架的位置关系,获得车架断面尺寸、横 梁位置的最佳匹配,起到一定的优化布局的作用;第二阶段,在断面尺寸优化的基础上, 建立有板壳单元组成的详细模型,开展强度、刚度、模态联合仿真优化,确定车架的最佳 尺寸匹配和板厚匹配,达到减小车架质量的目的。

基于Isight的仪表板横梁优化

Opt i mi z a t i o n o n c r o s s c C a r b D e a m b D a s e d a o 0 n I s i g h t

基于 I s i g h t 的仪 表 板 横 梁 优 化

蔡庆 荣 , 董 丹丹 , 夏 建新 , 江峰

( 泛 亚 汽 车技 术 中心 , 上海 2 0 1 2 0 1 )

摘要 : 在 汽 车仪表 板横 梁( C r o s s C a r B e a m, C C B) 的设 计 开发 初 始 阶段 , 选取 一 些设 计 参 数 作 为设

计 变量 , 利用 S F E建立针 对 这些 变量 的参数 化模 型 , 选取适 " 3的 D - O E正 交 矩 阵列表 输 出参 数化 模

型. 使用K r i g i n g方法 构建性 能 结果 的响 应 面近似 模 型 , 通 过 主 效应 和 贡 献 量 的对 比 分析 发 现 圆管

b a s e d o n t h e s e l e c t e d v a r i a b l e s . A p r o p e r DOE o r t h o g o n a l ma t r i x t a b l e i s d e t e r mi n e d t o o u t pu t s a mp l e mo d e l s .Kr i g i n g me t h o d i s u s e d t o c r e a t e r e s p o n s e a p p r o x i ma t e s u r f a c e o f t he s a mp l e r e s u l t s .I t i s f o u n d t ha t t u b e r a di us a n d t h i c k n e s s a r e t h e mo s t i mpo r t a n t v a r i a b l e s a c c o r d i n g t o ANOVA a na l y s i s,wh i c h c o u l d p r o v i d e g u i de l i n e f o r f u th r e r CCB d e s i g n.Me a n wh i l e,t h e o p t i mi z a t i o n a l g o it r hm i n I s i g h t i s u s e d t o i f nd o p t i mum d e s i g n i n d e s i g n s p a c e . Th e o p t i mu m de s i g n i s v a l i d a t e d i n v i r t u a l s i mu l a t i o n s a n d t h e o p t i mu m a c t u a l p r o d uc t s t r u c t u r e i s o b t a i n e d. Ke y wor ds :c r o s s c a r b e a m ;p a r a me t e r i z a t i o n mo d e l i n g;Kr i g i n g;I s i g h t

Isight平台理论与方法及其在产品结构设计与优化中的应用研究

10.16638/ki.1671-7988.2021.08.021Isight平台理论与方法及其在产品结构设计与优化中的应用研究李佳霖,李劲松,李美(海南大学机电工程学院,海南海口570228)摘要:Isight平台是集成、自动化和优化设计过程的通用软件框架,广泛应用于产品结构设计和优化工作中。

文章不仅对其理论和方法进行了详细的描述,而且给出了一个工业实例,以说明该平台的应用。

结果表明,Isight平台能够集成多种类型的软件,并基于其数据集成和数据处理等能力实现自动分析,与传统的产品设计和优化方法相比具有更大的优势。

此外,文章对同类研究问题也具有一定的指导意义和参考价值。

关键词:Isight平台;数据集成;数据处理;多目标优化;算法中图分类号:U461.99 文献标识码:A 文章编号:1671-7988(2021)08-63-05Isight Platform Theory and Method and its Application in Product StructureDesign and OptimizationLi Jialin, Li Jingsong, Li Mei(College of Mechanical Engineering ,Hainan University, Hainan Haikou 570228)Abstract:The Isight platform, which is a generic software framework for integration, automation, and optimization of design processes, is widely used in product structure design and optimization jobs. This study not only provides a detailed description on its theory and method, but gives an industrial case in order to illustrate the application of the platform. The results show that the Isight platform can integrate many types of software and realize automatic analysis based on its capability such as data integration and data processing, and have more advantages compared with the traditional product design and optimization methods. In addition, this paper also has certain guiding significance and reference value for the same type of research problems.Keywords: Isight platform; Data integration; Data processing; Multi-objective optimization; AlgorithmCLC NO.: U461.99 Document Code: A Article ID: 1671-7988(2021)08-63-05前言在传统产品结构设计和优化中,在获得最终方案之前,通常需要根据方案参数的变化进行多次模拟分析和实验验证。

桁架结构优化设计

桁架结构优化设计一般所谓的优化,是指从完成某一任务所有可能方案中按某种标准寻找最佳方案。

结构优化设计的基本思想是,使所设计的结构或构件不仅满足强度、刚度与稳定性等方面的要求,同时又在追求某种或某些目标方面(质量最轻,承载最高,价格最低,体积最小)达到最佳程度。

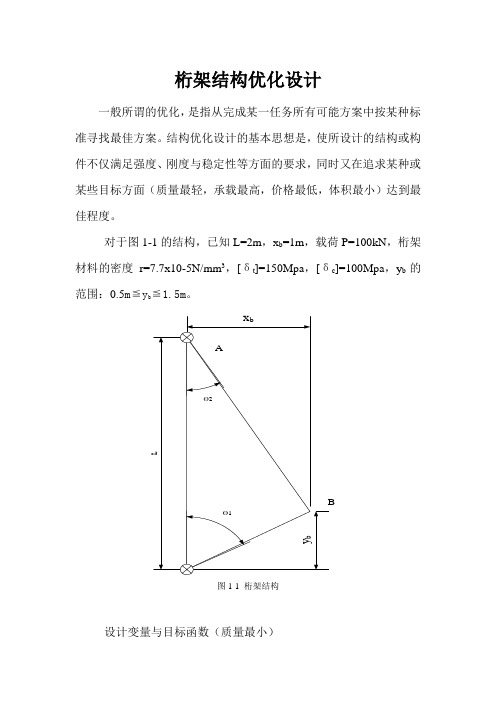

对于图1-1的结构,已知L=2m,x b=1m,载荷P=100kN,桁架材料的密度r=7.7x10-5N/mm3,[δt]=150Mpa,[δc]=100Mpa,y b的范围:0.5m≦y b≦1.5m。

图1-1 桁架结构设计变量与目标函数(质量最小)预定参数(设计中已确定,设计者不能任意修改的量):L , x b ,P ,r ,[δt ] ,[δc ]设计变量(可由设计者调整的量)y b ,A 1,A 2 约束条件(对设计变量的约束条件) (1) 强度条件约束(截面、杆件的强度) (2) 几何条件约束(B 点的高度范围) 目标函数:桁架的质量W (最小)解:1. 应力分析0sin sin 02112=--=∑θθN N F x0cos cos 02112=---=∑P N N Fyθθ由此得:)sin(sin 2111θθθ+=p N )sin(sin 2122θθθ+-=p N由正弦定理得:ly l x pN B B 21)(2-+=ly x pN BB 222+=由此得杆1和2横截面上的正应力121)(2lA y l x pB B -+=σ2222lA y x pB B +=σ2.最轻质量设计目标函数(桁架的质量)))((222122B B y x A y l x A W B B ++-+=γ(1-1)约束条件[][]⎪⎪⎭⎪⎪⎬⎫⎪⎪⎩⎪⎪⎨⎧≤+≤-+c B t B lA y x p lA y l x p B B σσ221222)( (1-2)0.5≦y b ≦1.5(m ) (1-3) (于是问题归结为:在满足上述约束条件下,确定设计变量y b ,A 1,A 2,使目标函数W 最小。

基于iSIGHT的机床整机结构方案设计与集成优化

基于iSIGHT的机床整机结构方案设计与集成优化牛文铁;田建伟;王俊强【摘要】Schematic design of structure plays a key role in machine tool design.To realize the performance optimiza-tion of whole machine and structural components in the early design stage can avoid repetition rate in subsequent de-tailed design and structural modification,and therefore improve design efficiency.Based on multidisciplinary opti-mization software iSIGHT,the framework of schematic design and integrated optimization system for machine tool was constructed,through which the knowledge of parametric modeling and simulation was effectively inte-grated.Experimental design,response surface methodology(RSM)and multi-objective optimization algorithm were applied synthetically to optimize the whole machine structure and structural components.An optimizing technical process with static & dynamic characteristics and massas the goal was formed which took the key structure design parameters as variables.Schematic design and optimization of a horizontal machining center with a box-in-box archi-tecture were conducted to verify the proposed method.The results show that the maximum deformation of machine tool is reduced by 3.24%,,the relative deformation between the workpiece and the cutter is reduced by 5.68%,and the first natural frequency is increased by 1.15%, while the overall mass of machine tool is reduced by 6.38%,.%机床整机结构方案设计是机床设计的关键环节.在早期设计阶段,实现整机及基础大件性能优化可显著减少后续详细设计的重复率,提高设计效率.基于多学科优化设计软件 iSIGHT,搭建了机床整机结构方案设计及集成优化系统框架,有效集成参数化建模知识、仿真分析知识;综合利用实验设计、响应面拟合及多目标优化算法,形成了以结构件关键设计参数为变量、静动态特性及质量为目标的优化技术流程.以某框中框结构卧式加工中心为例,优化后整机质量下降6.38%,,整机最大变形降低3.24%,,工件-刀具相对变形降低5.68%,,首阶固有频率提高1.15%,.优化结果验证了所提出方法的可行性.【期刊名称】《天津大学学报》【年(卷),期】2016(049)002【总页数】8页(P120-127)【关键词】机床整机结构;方案设计;结构优化;iSIGHT【作者】牛文铁;田建伟;王俊强【作者单位】天津大学装备设计与制造技术天津市重点实验室,天津 300072;天津大学装备设计与制造技术天津市重点实验室,天津 300072;天津大学装备设计与制造技术天津市重点实验室,天津 300072【正文语种】中文【中图分类】TH122机床结构设计主要涉及外形结构设计和内部筋板设计,不同结构对机床静动态性能的影响显著.在早期方案设计阶段,通过设计优化手段获得较好的机床结构,可有效减少后期详细结构设计阶段的反复,提高设计效率.然而,目前优化方法主要应用于详细结构设计阶段的尺寸优化,很少被用于机床结构方案设计阶段[1],因此机床结构方案设计和优化方法的研究有较高的工程价值.随着计算机技术的发展,结构设计、分析和优化集成已经被应用于产品方案设计阶段以提高产品设计效率,减少设计的重复性[2].Park等[3]提出了一种基于知识的机床集成设计系统,实现了机床结构快速设计及自动化有限元分析,但是该系统未考虑机床结构优化问题.卢健钊等[4]研究了基于iSIGHT的机床结构CAD/CAE集成优化方法,并对机床滑座几何尺寸参数进行了优化.张巍等[5]基于iSIGHT和ANSYS对机床主轴结构尺寸进行优化.但上述两项工作是在已有的详细结构模型基础上完成的,且未考虑结构方案设计阶段的优化问题.本文提出了基于iSIGHT的机床整机结构方案设计与集成优化方法.在多学科优化设计软件iSIGHT环境中,集成Pro/E参数化建模功能和ANSYS有限元分析功能,搭建面向机床结构方案设计的集成优化设计系统框架;在机床整机定型设计完成后,通过调用整机拓扑结构模型、标准件模型及结构件参数化模型,快速生成整机结构设计方案;基于Pro/E Trail及ANSYS APDL技术,实现CAD/CAE集成,并基于此开展整机静动态性能快速预估;综合利用实验设计、响应面法及NSGA-Ⅱ优化算法,以静动态性能为指标,实现结构件参数优化.以框中框结构机床为例,验证了所提出方法的有效性及可行性.在机床整机结构初始设计阶段应用该方法,可得到静动态性能近优的整机结构设计方案,并有效提高设计效率,缩短设计周期.iSIGHT是一个通过软件协同驱动产品设计优化的软件,它的功能可以概括为集成设计优化过程自动化[6].实现优化过程自动化的关键是通过批处理模式实现CAD 模型参数化驱动重建和有限元分析[7].笔者结合数控机床整机与基础大件结构优化的技术需求,搭建了基于iSIGHT的机床整机结构方案设计与集成优化系统框架,如图1所示.首先,基于构建的知识库/数据库完成机床结构方案设计;其次,在iSIGHT集成环境下,构建集成所需要的CAD参数化模型模板、CAE有限元分析模板和运行CAD、CAE软件的批处理文件,以实现系统框架自动建模分析.1.1 整机结构方案设计模块构建支撑设计的知识库/数据库,包括机床拓扑结构、标准件及结构件参数化模型库.基于上述知识库/数据库,通过交互式操作,完成拓扑结构、标准件选型,初步确定整机及支撑结构件参数,输出整机结构设计方案.1.2 基于iSIGHT的集成优化系统框架1.2.1 Pro/E参数化模型模板首先,基于Pro/Program的参数化造型功能,建立典型拓扑结构机床及其结构件参数化模型;基于Pro/E提供的Trail文件,建立整机及结构件参数化模型模板.该模板可有效集成建模知识,同时利用该模板,可有效实现Pro/E与iSIGHT 集成.1.2.2 基于APDL的有限元建模与分析模板基于ANSYS参数化设计语言APDL,建立有限元分析模板.基于上述模板,集成仿真分析知识,同时自动实现整机/结构件的几何模型导入、材料属性添加、网格划分、接合面处理、载荷约束施加、动静态性能分析、分析结果提取等一系列操作.1.2.3 基于iSIGHT的CAD/CAE集成通过iSIGHT运行Pro/E批处理文件(Pro/E.bat)并读取Trail文件,实现iSIGHT 与Pro/E之间的参数传递、Pro/E模型参数化驱动及重建.通过iSIGHT运行ANSYS批处理文件(ANSYS.bat),ANSYS运行APDL命令流文件,实现iSIGHT与ANSYS分析结果数据传递.本文在多学科优化设计软件iSIGHT环境下,综合应用Pro/E参数化建模和ANSYS有限元分析功能,实现了CAD/CAE的集成和自动建模分析.优化设计方法采用了实验设计、响应面拟合及响应值多目标遗传算法优化等步骤.2.1 实验设计及响应面建模最优拉丁超立方法设计改进了随机拉丁超立方法设计的均匀性,使因素和响应的拟合更加精确真实,从而保证构建的近似模型在整个设计空间的近似精度[8].响应面法能够很好地解决在多个设计变量同时作用下目标的优化问题[9],二阶响应面模型为式中:Y为目标函数;a0为响应函数中的常数模型;xi为设计变量;ai为线性部分系数;aii为平方部分系数;aij为线性相互影响部分系数;k为设计变量数目;ε为构建响应面模型中的统计学误差.本文利用最优拉丁超立方法和二阶响应面模型模拟机床静动态性能响应变化问题.用复相关系数R2来检验响应面模型是否满足精度要求[10].R2是介于[0,1]之间的值,R2值越接近1,表明模型的拟合精度越高,可信度越大.2.2 优化设计流程图2为机床结构方案优化设计流程.首先建立整机结构参数化CAD模型,确定优化设计目标、设计变量及其设计空间;其次利用最优拉丁超立方法进行实验设计,得到实验样本点集;然后基于iSIGHT集成优化系统框架计算各目标响应值;通过分析设计变量和系统响应之间的函数关系建立设计目标的二阶响应面模型;最后,利用多目标优化算法进行求解.多目标优化算法分为间接法和直接法.间接法将多目标优化问题转化为单目标优化问题,如归一化加权方法,但难以处理Pareto前沿凹部的缺点[11].直接法则利用优化算法直接求出非劣解,如NSGA-Ⅱ算法[12]是目前最有效的多目标演化方法之一.综上,本文采用NSGA-Ⅱ算法对设计目标进行寻优求解.3.1 整机结构方案设计图3为应用所构建的机床整机结构设计及集成优化系统完成的某框中框结构卧式加工中心方案设计.其中,滑台由z方向导轨丝杠与床身连接实现z方向进给;溜板由x方向导轨丝杠与立柱连接实现x方向进给;主轴箱由y方向导轨丝杠连接溜板实现y方向进给.以图3所示的卧式加工中心结构方案为例,首先分别优化各基础大件,再将优化后的结构装配为整机进行分析,验证所提出方法的可行性.以下以床身结构优化为具体实例,阐述主要优化流程.3.2 床身结构优化3.2.1 设计变量与设计目标的确定图4(a)为床身结构设计方案,主要参数包括:床身长L1、L2,宽W1、W2,床身高H,床身壁厚T.内部筋板采用十字筋布置,如图4(b)和图4(c)所示.为方便叙述,将横向筋板划分为床头及床尾2个区域,纵筋划分为A、B、C 3个区域.筋板参数包括:床头横筋数量x1、厚度y1,床尾横筋数量x2、厚度y2;A区纵筋数量x3、厚度y3,B区纵筋数量x4、厚度y4,C区纵筋数量x5、厚度y5.外形尺寸W1、W2、L1、L2由用户依据设计需求(工作行程、工件大小等)确定,因此不作为优化变量.考虑到床身承载及导轨变形等因素,床头轮廓筋板及导轨支撑筋板由设计经验给出,本文不将其作为优化变量.床身是机床的重要基础件,要求其具有良好的静动态特性,以便保证机床的加工精度及稳定性,同时考虑轻量化需求,因此选取导轨安装面平均变形D1、立柱安装面平均变形D2、床身首阶固有频率f1和质量m为设计目标.3.2.2 实验设计与2阶响应面拟合考虑企业实际铸造能力及结构件筋板设计原则,一般壁厚为30~50,mm,筋板厚度不小于20,mm,且不大于壁厚,筋板间距不小于150,mm.依据上述原则,构建变量的设计空间如表1所示.应用优化拉丁超立方法构造变量样本点空间,床身结构包含12个设计变量,对于完全2次多项式响应面模型,涉及到91个待定系数(p).一般认为样本点个数在(2p+1)~(5p+1)时模型具有较好的回归特性[13].综合考虑计算效率,设定实验样本点为200个,利用基于iSIGHT的优化系统框架计算每组实验点响应值,结果如表2所示.根据实验设计结果分别构造设计目标D1、D2、f1和m的2阶响应面模型,图5为各响应面模型拟合误差曲线,可知各目标响应面模型满足精度要求.3.2.3 基于NSGA-Ⅱ的多目标优化基于上述响应面模型,以床身12个结构尺寸为设计变量,床身多目标优化设计数学模型为式中分别为床身高度上、下限约束值;分别为床身壁厚上、下限约束值分别为筋板数量上、下限约束值分别为筋板厚度上、下限约束值.在响应面模型基础上,选择NSGA-Ⅱ算法对床身结构进行优化.设定种群数为20个,遗传代数为12代,交叉变异率为0.9,最终所得的Pareto最优解集如图6所示.4个目标函数之间存在相互制约关系,即床身轻量化是以频率降低和变形增大为代价,高频率和小变形是以床身质量增加为代价.3.2.4 床身结构优化结果结合图6所示的Pareto最优解集,兼顾设计需求,结构件变形、首阶固有频率及质量之间相互制约关系,选择可行解.可行解的选择如表3所示,导轨安装面平均变形由5.536,µm降至5.148,µm,降幅7%,;立柱安装面平均变形由6.493,µm降至6.167,µm,降幅5.02%,;床身首阶固有频率由134.528,Hz增加至145.233,Hz,增幅7.96%,;床身质量由14,284.18,kg降至12,626.17,kg,降幅11.6%,,优化效果明显.3.3 其他结构件优化其他结构件优化方法与床身类似,此处不再赘述,优化结果如表4所示.优化结果表明各结构件质量降低的同时,动静态性能均有所提高.全部结构件优化完成后,以整机静动态性能进行验证,仿真结果如图7和图8所示.整机优化结果如表5所示,优化前后整机质量由36,822.45,kg降至34,473.09,kg,降幅6.38%,;整机最大变形由46.3,µm降至44.8,µm,降幅3.24%,;工件-刀具相对变形由46.87,µm降至44.21,µm,降幅5.68%,;首阶固有频率由35.234,Hz增加至35.639,Hz,增幅1.15%,,振型均为立柱前后摆动.本文在多学科优化设计软件iSIGHT环境下集成Pro/E和ANSYS,搭建了机床整机结构方案设计及集成优化系统框架,实现了设计优化的自动化.综合利用实验设计、响应面拟合和NSGA-Ⅱ优化算法,提出了一种基于iSIGHT的机床整机结构方案设计和集成优化方法.以某框中框结构卧式加工中心为例,优化后整机质量下降6.38%,,整机最大变形降低3.24%,,工件-刀具相对变形降低5.68%,,首阶固有频率提高1.15%,.实例结果验证了所提出方法的正确性及可行性.【相关文献】[1]Wu B C,Young G S,Huang T Y. Application of a twolevel optimization process to conceptual structural design of a machine tool[J]. International Journal of Machine Tools & Manufacture,2000,40(6):783-794.[2]Xu B,Nan C,Che H. An integrated method of multiobjective optimization for complex mechanical structure [J]. Advances in Engineering Software,2010,41(2):277-285.[3]Park M W,Sohn Y T. Development of Integrated Design System for Structural Design of Machine Tools[M]. Germany:Springer,2006.[4]卢健钊,殷国富,王玲. 基于iSIGHT的机床结构CAD/CAE集成优化方法研究[J]. 组合机床与自动化加工技术,2013(2):22-24. Lu Jianzhao,Yin Guofu,Wang Ling. Research on the CAD/CAE integrated optimization method of machine tool structures based on iSIGHT[J]. Modular MachineTool & Automatic Manufacturing Technique,2013(2):22-24(in Chinese).[5]张巍,周志术. 基于iSIGHT的机床主轴结构优化[J]. 机电工程技术,2011,40(2):16-17. Zhang Wei,Zhou Zhishu. ISIGHT based structural optimization of machine tool spindle[J]. Mechanical & Electrical Engineering Technology,2011,40(2):16-17(in Chinese).[6]褆李金从,邓家. 多学科优化集成设计框架[J]. 现代制造工程,2003(3):77-79. Li Jincong,Deng Jiati. Multidisciplinary optimization integrated design frame[J]. Modern Manufacturing Engineering,2003(3):77-79(in Chinese).[7]Xu B,Chen N. An integrated method of CAD,CAE and multi-objective optimization[C]//Proceedings of the 2009 IEEE 10th International Conference on Computer-Aided Industrial Design & Conceptual Design. Wenzhou,China,2009:1010-1014.[8]Park J S. Optimal Latin-hypercube designs for computer experiments[J]. Journal of Statistical Planning & Inference,1994,39(94):95-111.[9]陈叶林. 机床床身结构优化设计方法[J]. 机械设计,2010,27(8):65-68. Chen Yelin. Study on optimizing design method of machine tool bed structure[J]. Journal of Machine Design,2010,27(8):65-68(in Chinese).[10]Park H S,Dang X P. Structural optimization based on CAD-CAE integration and metamodeling techniques[J]. Computer-Aided Design,2010,42(10):889-902.[11]赖宇阳. Isight参数优化理论与实例详解[M]. 北京:北京航空航天大学出版社,2012. Lai Yuyang. Parameters Optimization Theory and Detailed Examples of Isight[M]. Beijing:Beihang University Press,2012(in Chinese).[12]Deb K,Pratap A,Agarwal S,et al. A fast and elitist multi-objective genetic algorithm:NSGA-Ⅱ[J]. IEEE Transactions on Evolutionary Computation,2002,6(2):182-197.[13]张成成. 基于响应面的结构抗疲劳优化设计方法[D].南京:南京航空航天大学航空宇航学院,2007. Zhang Chengcheng. Method of Anti-Fatigue Optimum Design Based on Response Surface Model[D]. Nanjing:College of Aeronautics and Astronautics,Nanjing University of Aeronautics and Astronautics,2007(in Chinese).。

iSIGHT集成ANSYS在桁架优化设计中的应用

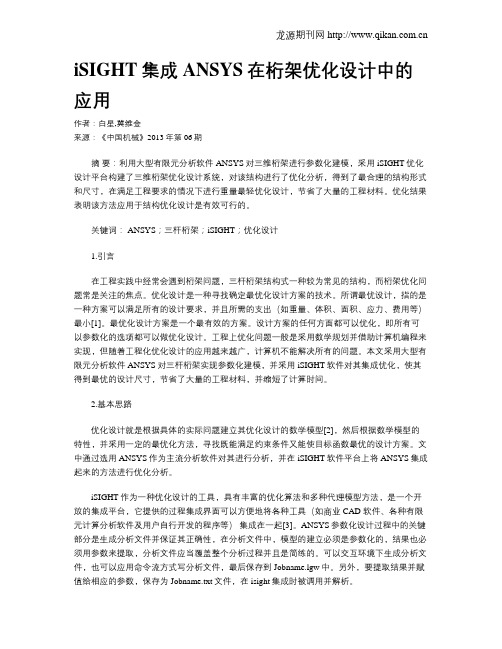

iSIGHT集成ANSYS在桁架优化设计中的应用作者:白星,冀维金来源:《中国机械》2013年第06期摘要:利用大型有限元分析软件ANSYS对三维桁架进行参数化建模,采用iSIGHT优化设计平台构建了三维桁架优化设计系统,对该结构进行了优化分析,得到了最合理的结构形式和尺寸,在满足工程要求的情况下进行重量最轻优化设计,节省了大量的工程材料。

优化结果表明该方法应用于结构优化设计是有效可行的。

关键词: ANSYS;三杆桁架;iSIGHT;优化设计1.引言在工程实践中经常会遇到桁架问题,三杆桁架结构式一种较为常见的结构,而桁架优化问题常是关注的焦点。

优化设计是一种寻找确定最优化设计方案的技术。

所谓最优设计,指的是一种方案可以满足所有的设计要求,并且所需的支出(如重量、体积、面积、应力、费用等)最小[1]。

最优化设计方案是一个最有效的方案。

设计方案的任何方面都可以优化,即所有可以参数化的选项都可以做优化设计。

工程上优化问题一般是采用数学规划并借助计算机编程来实现,但随着工程化优化设计的应用越来越广,计算机不能解决所有的问题。

本文采用大型有限元分析软件ANSYS对三杆桁架实现参数化建模,并采用iSIGHT软件对其集成优化,使其得到最优的设计尺寸,节省了大量的工程材料,并缩短了计算时间。

2.基本思路优化设计就是根据具体的实际问题建立其优化设计的数学模型[2],然后根据数学模型的特性,并采用一定的最优化方法,寻找既能满足约束条件又能使目标函数最优的设计方案。

文中通过选用ANSYS作为主流分析软件对其进行分析,并在iSIGHT软件平台上将ANSYS集成起来的方法进行优化分析。

iSIGHT作为一种优化设计的工具,具有丰富的优化算法和多种代理模型方法,是一个开放的集成平台,它提供的过程集成界面可以方便地将各种工具(如商业CAD 软件、各种有限元计算分析软件及用户自行开发的程序等)集成在一起[3]。

ANSYS参数化设计过程中的关键部分是生成分析文件并保证其正确性,在分析文件中,模型的建立必须是参数化的,结果也必须用参数来提取,分析文件应当覆盖整个分析过程并且是简练的。

桥梁工程中桁架结构的设计与优化

桥梁工程中桁架结构的设计与优化桁架结构是桥梁工程中常用的一种结构形式,它由一系列的斜杆和水平杆件组成,形成一个稳定的三维网格结构。

在桥梁设计中,桁架结构有着重要的地位和作用。

本文将探讨桥梁工程中桁架结构的设计和优化方法。

桁架结构的设计是桥梁工程中的核心环节。

在设计之初,首先需要明确桥梁的功能和要求,包括跨越的距离、承载能力等。

根据这些要求,设计师可以选择适当的桁架结构形式,如平行桁架、倒桁架等。

同时还需要考虑桥梁所处环境的因素,如地质条件、风速等。

这些因素将直接影响桁架结构的设计。

设计过程中,桁架结构的稳定性是必须考虑的关键因素。

桁架结构的稳定性与其强度相辅相成,设计师需要采取合适的措施来保证桁架结构的稳定性。

一方面,设计师可以通过优化桁架结构的杆件尺寸,使其能够承受合适的荷载,并避免产生过大的变形;另一方面,设计师还可以通过布置适当的支撑结构来提高桁架结构的稳定性,如设置斜撑、加固节点等。

除了稳定性外,桁架结构的刚度也是需要考虑的因素之一。

刚度是指结构对外力作用下的变形程度,对于桥梁来说,合适的刚度可以提高行车的舒适性和安全性。

桁架结构的刚度主要由杆件的尺寸和节点的刚性决定。

设计师可以通过调整这些参数来控制桁架结构的刚度,以确保其满足工程要求。

在桁架结构的设计中,材料的选择也非常重要。

常用的材料包括钢材、混凝土等,每种材料都有其独特的物理性质和优缺点。

设计师需要根据实际情况选择最合适的材料,并考虑到材料的成本、可持续性等因素。

同时,设计师还需要考虑材料的疲劳性能,特别是对于长跨度桥梁来说,疲劳性能的考虑将是非常重要的。

桥梁工程中的桁架结构设计不仅仅局限于上述提到的几个方面,还包括了许多其他的考虑因素。

例如,在设计过程中,设计师还需要考虑桥梁的美观性、施工的可行性等方面。

此外,设计师还可以运用现代的计算机辅助设计软件,如AutoCAD、ANSYS等,来辅助完成桁架结构的设计工作。

在设计完成后,还需要对桁架结构进行优化。

基于Isight多学科优化设计技术及其应用研究_三一科技

D1 优化 前 优 化 后 1190 1193

D2 1193

N1 175

N2 175

d1 18

d2 18

l1 17

l2 17

1210

123

230

26.5

12.5

24.5

13.5

此时求得上下滚道的最大接触应力为:

1 max 1342.5 MPa, 2 max 1450.8 MPa

上下滚道的接触应力均衡, 材料得到了充分 的发挥。

利用工业界现有的各学科分析设计工具, 在分布 式计算机网络上集成各学科或子系统已有的丰 富知识与经验, 对复杂系统进行综合设计, 以达 到缩短设计周期, 降低产品开发成本和提高产品 竞争力的目的。 多学科优化设计技术的实质是利用优化原 理为产品的全寿命周期设计提供理论基础和实 施方法, 这与并行工程的思想非常接近。 总而言 之,多学科设计优化技术是系统科学、优化论、 工程设计学、 并行工程理论、 分布式网络计算技 术与各学科分析方法相结合的产物。 1.2 多学科优化设计软件 Isight 目前市场上流行的主流 CAD/CAE 软件, 很 多都带有各自的优化计算模块, 但都受限于单学 科,进行结构、控制等方面的优化设计。随着计 算机技术的不断发展, 多学科优化设计软件得到 了迅猛的发展。 ISIGHT 软件起源于 GE90 航空发动机,是 由美国 Engineious 公司出品的过程集成、 优化设 计和稳健性设计的软件,已经具备 30 多年的发 展历史,市场占有率达到 70%以上,可以将数 字技术、推理技术和设计搜索技术有效融合入, 并把大量的需要人工完成的工作由软件实现自 动化处理, 好似一个软件机器人在代替工程设计 人员进行重复性的、 易出错的数字处理和设计处 理工作。目前在航空、汽车电子、机械、化工等 产业得到广泛的应用。 在国内, 已经在清华大学、 上海交通大学。 北京航空航天大学等学校, 以及 航空航天、机械、动力等相关行业得到应用。由 于 isight 软件所倡导的多学科优化设计和基于质 量工程设计方法在国内的应用还刚刚起步, 所以 它的应用无疑会大大提升国内制造业数字化、 信 息化和现代化的水平。

abaqus Isight参数研究与结构优化CH01-Isight与功能原件介绍

Abaqus_Isight參數研究與結構優化CH01 Isight與功能元件介紹

簡歷

2

01

Isight綜覽

Isight介紹

參數研究

Y 1

限制範圍

初始設計

產品優化

X 2

評估設計變數對結果之貢獻

核心架構

Sim-flow

Dataflow

軟體介面

功能列

模型樹Sim-flow建立區

02

各功能元件

功能元件

•Isight內之功能元件大致上可以分為驅動元件

與應用(Application component)

•驅動元件:下達命令給Sim-flow執行

•應用元件:根據要求執行命令

運行概念

實驗設計元件

優化元件參數擬合

近似模型

03

Abaqus元件

Abaqus元件

之最大差異來自於幾何外型,如果欲研究幾何尺寸對響

設定Abaqus元件

設定Abaqus元件設定Abaqus元件

設定Abaqus元件參考資料

本次課程要點。

基于ISIGHT的多层钢框架结构优化设计

Ke od : t lr esutr; utojcv ; pi zt n dnm c yw rs s e f m t c e m l—b t e ot a o ; ya i e a r u i ei mi i 优化设 计方 法用 于 结构设 计 可 以从满 足约 束条 的最优设计 , 以结构 的总体 积 、 大柱顶 水 平位 移 、 最 地

Si c n eho g , aguZ ej n 10 3 C ia c neadTcn l yJ s hni g2 20 , h ; e o i n a n

2 S h o fN v l c i cue a d Oc a n ie r g Ja g u Unv ri f . c o lo a a Arh t t r n e n E gn e i , in s i e t o e n s y

SI RUCTURA , I 0 rⅣⅡZ 】 AT【 } S GN ( N DE l

S Z iy a . HUANG iy U h .u n Ha-r

( . ho o Cv n os utnE g er gJ ns n e i f 1S ol f il dC nt co ni e n ,i guU i rt o c ia r i n i a v sy

苏志远等 : 基于 IIH SG T的多层钢框 架结构优化设计

5 9

基 于 II H SG T的 多 层 钢 框 架 结 构 优 化 设 计

基于isight的塔架门框结构的优化设计

基于isight的塔架门框结构的优化设计引言:伴随着社会经济的发展,建筑行业和建筑材料行业也在不断发展壮大。

传统的塔架门框结构的设计和制造已不能满足现代建筑的需求。

iSight是一款先进的塔架门框结构设计软件,它可以通过计算机模拟、分析和优化传统塔架门框结构。

在此基础上,本文以《基于iSight的塔架门框结构的优化设计》为主题,来探讨使用iSight 软件对塔架门框结构进行优化设计的方法,以期改善建筑材料的制造效率和节能等。

一、iSight介绍iSight是由美国麦迪逊数字图形有限公司开发的一款高级后处理软件,主要用于塔架门框结构的设计、分析和优化。

它具有以下优点:首先,对结构的变形、屈曲、弯曲、刚度和可靠性进行分析,使其能够根据使用情况选择最佳材料;其次,它可以进行实时优化,以期改善建筑材料的制造效率和节能率;另外,它还可以进行结构的几何校核,使设计和制造的工作更加准确和便捷。

二、iSight优化设计技术1、材料选择及参数优化:在执行iSight优化设计时,首先要选择合适的材料,以确定其参数,如弹性模量、材料厚度和其他属性。

接下来,进行参数优化,以便可以根据建筑需求和使用情况选择出最佳材料,并可以进行结构分析,以检查是否符合要求。

2、实时优化:iSight优化设计中的实时优化技术可以根据建筑需求和使用情况,模拟结构变形、屈曲、弯曲、刚度和可靠性,以改善建筑材料的制造效率和节能等。

实时优化的关键是,能够快速、准确地检测出一座建筑结构中的每一处缺陷,并尽可能地改善这些缺陷,以提高整体结构的可靠性和可承载性。

三、iSight的应用iSight可以用于几乎所有的建筑物的塔架门框结构的设计,其中包括大型建筑物和小型建筑物,如住宅、学校、桥梁、隧道、车站等。

使用iSight技术可以改善建筑材料的制造效率和节能率,降低建筑物的维护成本,并减少采购建筑材料的成本。

此外,iSight的设计技术还可以大大减少施工运行中发生的问题,减少不必要的施工损失。

基于Isight的中心架与隔板装配结构优化设计

基于Isight的中心架与隔板装配结构优化设计隔板与中心架是车身结构中非常重要的部分,起到增强车身刚度和保护车内乘员的作用。

设计一款优秀的隔板与中心架结构十分重要,需要考虑许多因素,如材料的强度、重量、成本等。

在此背景下,Isight软件成了优化设计的首选工具。

首先,我们需要建立结构模型。

中心架的基础设计已经完成,但隔板还需要进行设计。

我们使用CATIA建立结构模型,将其导入Isight进行后续的优化。

我们需要考虑的第一个因素是结构的重量。

通过调整隔板的材料和厚度,可以减轻整个结构的重量。

我们设置参数为盖板厚度和材料强度,并且将其与中心架的参数(如轴距、车轮轮距)联合优化。

Isight可以在假设的约束条件下,利用仿真数据自动进行优化设计。

我们的优化目标是在不降低整体结构强度的前提下,尽可能地减少结构重量。

其次,我们需要考虑结构的刚度。

隔板和中心架的刚度很大程度上影响着整个车身的刚度。

我们希望在保证结构强度和整车底盘设计的前提下,增加结构的刚度。

通过Isight的优化设计,我们调整隔板的材料和厚度,并将其与中心架的参数集成在一起,来寻找刚度最大化的参数组合。

最后,我们需要考虑节约成本。

在设计过程中,成本的考虑也是十分重要的。

我们设置了材料、制造成本等约束条件,从而最小化整个结构的成本。

通过Isight的优化设计,我们可以得到最优的结构设计方案,从而实现了成本的优化功能。

综上所述,Isight的优化设计能够通过自动化的结构优化来实现隔板与中心架的优化设计,包括重量、刚度和成本等方面的考虑。

同时,这个工具能够通过合理的约束条件,确保结构的合理性和强度。

这种利用Isight进行结构优化的方法也可以广泛地应用于其他行业的产品设计中。

数据分析是在业务或科学领域中查找,检查和解释数据模式的过程。

在不断发展的数字时代,数据分析在各种领域中变得越来越重要,例如金融、市场营销、医疗保健等。

以下是一个简单的数据分析案例。

智能桁架梁结构优化设计及关键节点预测分析

智能桁架梁结构优化设计及关键节点预测分析近年来,随着工程技术的不断发展,人们对于结构设计的要求也越来越高。

特别是在建筑领域,结构设计的优化和节点预测分析对于确保工程质量和安全具有至关重要的作用。

本文将讨论智能桁架梁结构的优化设计以及关键节点的预测分析,并探讨其在实际工程中的应用。

1. 智能桁架梁结构优化设计桁架梁结构是一种由桁架组成的载荷传输系统,其特点是结构轻巧、刚性强,适用于大跨度建筑的设计。

然而,传统的桁架梁结构设计往往过于保守,没有充分利用材料的优势,造成了资源的浪费。

在智能化设计的背景下,结构优化设计成为了一个重要的研究领域。

在桁架梁结构的优化设计中,智能算法发挥了重要作用。

例如,遗传算法可以对桁架梁结构的构件进行适应性优化,通过不断迭代计算,找到最优的结构形式和截面尺寸。

此外,神经网络算法也可以应用于桁架梁结构的设计中,通过学习已有的结构案例,为新设计提供参考和指导。

2. 关键节点预测分析在桁架梁结构的设计中,关键节点的预测分析十分重要。

关键节点是指结构中受力较大、应力集中或易于破坏的节点。

通过预测这些节点,可以及早发现潜在的问题,并采取相应的措施进行改进。

预测分析可以借助有限元分析方法,为关键节点的受力情况进行模拟和计算。

在模拟中,需要考虑梁的材料性能、外界荷载和边界条件等因素。

通过数值计算,可以得到节点的应力分布、变形情况和破坏概率等参数。

根据这些参数,可以选择合适的材料和结构形式,以优化设计方案。

3. 实际工程应用智能桁架梁结构的优化设计和关键节点的预测分析已经在实际工程中得到了应用。

例如,在大型体育馆和会展中心的建设中,采用智能优化设计的桁架梁结构可以减轻结构自重,提高空间利用效率;同时,通过关键节点的预测分析,可以调整节点的位置和增强措施,确保结构的安全性和稳定性。

此外,智能桁架梁结构的优化设计和关键节点的预测分析也在桥梁工程中发挥了重要作用。

通过适当调整节点的位置和改变截面形状,可以减小结构自重,提高桥梁的承载能力和抗震性能。

基于Isight的仪表板横梁优化

基于Isight的仪表板横梁优化作者:蔡庆荣董丹丹夏建新江峰来源:《计算机辅助工程》2013年第05期摘要:在汽车仪表板横梁(Cross Car Beam,CCB)的设计开发初始阶段,选取一些设计参数作为设计变量,利用SFE建立针对这些变量的参数化模型,选取适当的DOE正交矩阵列表输出参数化模型.使用Kriging方法构建性能结果的响应面近似模型,通过主效应和贡献量的对比分析发现圆管梁的直径和壁厚是最关键的设计变量,为仪表板横梁的设计提供指导.借助Isight优化算法在整个样本空间中寻找最优结构设计并进行虚拟仿真验证,从而得到最优的实际产品结构.关键词: CCB;参数化建模; Kriging; Isight中图分类号: U463.837; TB115.1文献标志码: B引言汽车仪表板横梁(Cross Car Beam,CCB)是汽车结构中的一个十分重要的部分,它担负着仪表板总成、空调系统、转向系和安全气囊等重要子系统,并为很多与控制相关的电子模块提供安装接口,包括BCM,保险丝盒和空调控制模块等.CCB设计的好坏直接影响到汽车的NVH性能,如方向盘的怠速抖动和汽车在匀速行驶时仪表板总成里面的振动异响等.此外,随着对汽车轻量化的要求越来越高,要开发出既能满足各方面性能要求,质量又最轻的结构,成为设计工程师正在面临的挑战.在汽车结构设计和开发过程中要解决这样的问题,需要在设计自由度相对较大的设计早期引入优化分析,有针对性地选取产品设计中的具体参数作为变量进行研究,通过科学的方法了解影响产品性能和质量的关键设计参数,从而指导设计得到最优的产品结构,并且通过分析,为同类产品设计提供指导方向.1优化流程1.1优化方法对比传统的优化方法是尺寸优化和形状优化的组合,使用OptiStruct求解器进行的优化分析中只能提取单一变量对结果影响程度的灵敏度信息,无法得到变量与变量之间交互对结果的影响信息;同时,由于求解器算法的原因,常规优化只能得到变量的初值附近局部最优解,不利于工程师真正地深入理解设计参数对性能的影响.此外,如果待研究的分析工况使用OptiStruct求解器计算,需要2~3 h甚至更长的时间,那么求解器在计算十几个变量的效率会比较低,求解器的梯度寻优时完成一个迭代步的时间会变得很长.分析工程师无法预知优化作业什么时候可以算完,同样也不能确定求解器可以得到收敛解,最终导致优化分析很难控制.1.2Isight优化简介Isight是个开放的多学科优化平台,可以快速地与Excel表中的变量以及计算公式进行实时交互,其中有先进的寻优算法(梯度算法、遗传算法和神经元网络算法等)可以快速地从响应面中找到全局最优解.模拟退火算法的思想最早由METROPOLIS等提出,通过模拟退火的过程,将组合优化问题与统计力学中的热平衡问题进行类比,从初始点开始每前进一步就对目标函数进行一次评估,只要函数值下降,新的设计点就被接受;反复进行,直到找到最优点.函数值上升的点也可能被接受,这样能够避免找到的是局部最优点.[1]是否接受函数值上升点是依据Metropolis判据决定的,它是温度的函数,温度高则更容易接受.伴随温度函数的不断下降,结合概率突跳特性,在解空间中随机寻找目标函数的全局最优解,即在局部最优解能概率性地跳出并最终趋于全局最优.[1]1.3优化流程简介本文运用的优化方法的具体流程见图1.先确定与性能相关的分析工况,并根据同类竞争车型相对比确定性能目标;然后把可能会影响性能的设计参数定义成设计变量,从布置空间角度出发结合制造工艺和成本,确定这些设计变量的取值范围,运用SFE软件建立结构参数化模型.为充分研究各个变量以及变量交互对性能结果的影响,根据变量个数选取适当的DOE正交矩阵列表,将其变量值运用SFE输出结构试验模型.使用计算服务器或工作站求解器并行计算DOE各个子任务作业.由于每个子任务作业的计算时间是已知的,因此所有作业完成计算的时间是可以预知的.当所有子任务都完成计算后,收集每个作业的计算结果,把DOE的每个试验性能状态值填入DOE相应的表中.运用Kriging方法对DOE的计算结果分析误差和主效应,从中可以了解影响性能的关键设计参数,包含变量之间交互对性能影响的灵敏度信息,可以提炼出对同类结构的设计指导.图 1CCB优化流程示意运用Kriging方法建立设计变量与性能之间的响应面近似模型.使用Isight工具在指定的变量取值域内和指定的性能目标约束下在响应面近似模型上寻找最优解.有了Isight分析出来的最优解后,需要借助SFE参数化模型输出与之对应的结构模型,再用求解器进行虚拟验证Isight 优化后的设计方案.通常情况下,由于制造工艺和成本等方面的限制,Isight优化的变量结果不一定可以在实际零件中全部实现,经过与设计工程师和制造工艺工程师等的细致讨论,最终形成可制造的工程设计.CAE工程师需要对最终的工程设计再次进行相关分析,判断最终设计是否满足性能指标要求.2应用案例以某车型项目的CCB结构开发实践为例,通过对转向管柱自身模态要求、转向管柱的安装支架结构设计以及相关的车身结构设计等进行研究,找出既对集成模态性能影响较为明显,质量增加又较少的因素,进行结构改进和优化,从而获得能够同时满足模态目标和质量较优的集成设计方案.在某车型项目的CCB结构开发过程中,前期由于空间布局的限制,严重影响安装在CCB 结构上的方向盘的振动性能;而方向盘的振动性能是整车NVH的一个重要评价参数,该性能的高低直接关系到客户的主观感受.2.1使用SFE进行参数化建模CCB的结构参数比较多,如果把所有的设计参数都提取出来作为研究对象,那么使用SFE进行参数化建模的工作量以及后期的计算量都会非常大.通过与设计工程师的讨论并根据以往项目上积累的经验,只提取对性能目标影响较大的结构参数,最终选取如图2所示结构中的12个设计参数,作为研究对象进行参数化建模.图 2CCB优化结构选定控制因子的结构设计参数见图3.图 3选定控制因子对应的结构设计参数示意控制因子的变量水平见表1.根据以上所选的变量和水平选取64个样本的正交列表L64(4983),使用SFE输出这些样本的计算模型.2.2使用Kriging创建响应面在计算服务器上使用求解器对64个样本进行求解,提取每个样本的转向管柱的仿真结果,通过方差分析获得各变量的主效应图和贡献柱状图,见图4~9.对于转向管柱1阶侧向振动模态,相对于其他设计参数,圆管梁的管径(变量D)和厚度(变量E)是最关键的参数;管柱前后安装支架的安装点位置(F和G)尽可能靠近圆管梁,可以提高侧向振动性能;管柱后安装支架的开档(H)尽可能做大,可以提高管柱侧向振动频率;管柱前上结构与车身连接点的位置(C)对垂直方向振动频率有重要影响;管柱后安装支架的安装点位置(G)尽可能靠近园管梁;管柱后安装支架的上盖支架的厚度(K)可以适当减薄;由于对管柱振动性能影响不大,可以取消H形支架的加强盒子(M).前上结构宽度和开口角度对垂直振动模态的影响不大.表 1控制因子变量水平控制因子变量名称变量水平A前上结构的宽度4B前上结构的开口角度4C前上结构与车身连接点位置4D圆管梁直径4E圆管梁厚度4F转向管柱前连接点位置4G转向管柱后连接点位置4H转向管柱后连接点左右开档4K管柱后连接支架加强盒子厚度8LH型支架开档大小4M有/没有H支架加强盒子8N与车身A柱连接点个数8图 4控制因子对1阶频率影响的主效应图 5控制因子对1阶频率的贡献量图 6控制因子对2阶频率影响的主效应图 7控制因子对2阶频率的贡献量图 8控制因子对质量影响的主效应图 9控制因子对质量的贡献量对于CCB结构的质量,影响最大的还是圆管梁的厚度,其次是直径.适当减薄上盖支架的厚度(K),取消H形支架的加强盒子(M),也对降低质量有一定的好处.使用Kriging方法针对64个样本结果创建响应面近似模型.Kriging近似模型是一种估计方差最小的无偏估计模型.该方法能够提供一种精确的插值,从统计意义上说,是从变量相关性和变异性出发,在有限区域内对区域化变量的取值进行无偏、最优估计的一种方法.Kriging近似模型不仅可以描述高度非线性过程,同时也能光滑目标响应、去除数值噪声和极大地提高优化设计的效率.[2]2.3使用Isight寻求最优解基于Kriging方法的响应面近似模型,借助Isight工具中的自适应模拟退火算法在响应面上寻找最优解,得到一组最优的变量水平值,将这些变量水平值返回到SFE参数化模型中,输出相应的CCB结构,经过设计工程师的制造工艺和成本等各方面影响因素检查后,最终确认最优的CCB结构设计.优化前后的结构对比见图10,经过CAE仿真确认优化后的结构可以满足性能指标的要求.(a)优化前结构示意(b)优化后结构示意3结束语通过综合优化的方法在增加0.11 kg的情况下使管柱1阶侧向振动频率提高4.4 Hz,管柱1阶垂直振动频率提高5.4 Hz,提高结构的利用效率,最终达到性能的目标要求.本次优化设计是一次综合运用各种软件和工具的子系统优化分析.运用SFE对研究对象进行参数化建模;使用DOE方法研究单个变量和变量交互对性能的影响,运用Isight软件的自适应退火算法在整个样本空间中寻找最优解,根据Isight提示的最优解改进结构设计;通过虚拟验证的方式再次确认优化设计是否满足性能指标要求.整个优化分析方法可为相关子系统优化提供参考.通过本次系统级的优化分析,提炼出CCB设计中对性能影响较大的关键设计变量,总结CCB关键参数设定的设计指导,为同类车型在项目开发的前期确定CCB的关键设计参数提供参考.参考文献:[1]崔畅,赵强. 基于自适应模拟退火算法的间歇精馏过程优化[J].科学技术与工程,2008, 8(2): 515518.[2]李铁柱,李光耀,陈涛,等. 基于Kriging近似模型的汽车乘员约束系统稳健性设计[J]. 机械工程学报, 2010, 46(22): 123129.(编辑于杰)。

超轻整体复合材料桁架多目标优化及isight实现

超轻整体复合材料桁架多目标优化及isight实现超轻整体复合材料桁架多目标优化及isight实现摘要大型临近空间飞艇对刚性结构有着大尺度、高性能和轻量化的需求。

超轻整体复合材料三角形桁架因其具有极高载荷质量比的特性可以作为大型飞艇的刚性龙骨、和主要支撑部件。

随着复合材料整体成型制造工艺的日益成熟,使得其在工程中实际应用成为可能。

实际工程应用中的复合材料结构和载荷状况一般比较复杂,传统的复合材料桁架优化方法多是针对特定载荷和特定结构,给出解析表达式进行优化的方法,无法解决现有复杂的工程问题。

本文采用isight 和patran/nastran对三角形整体复合材料桁架建立了参数化的有限元模型并做了多目标优化,为三角形复合材料桁架设计给出了一套简单易行的解决方案。

关键词复合材料;整体桁架;多目标优化;isight中图分类号TP3 文献标识码 A 文章编号1673-9671-(2012)101-0152-021 超轻型复合材料整体桁架大型空间飞行平台以及临近空间飞行器对大型和超大型支撑结构的轻量化提出了迫切需求,超轻质复合材料整体桁架是大型空间飞行器和临近空间飞行器的理想支撑结构。

超轻质复合材料整体桁架是指以高强度连续纤维增强聚合物复合材料(Fiber Reinforced Polymer,FRP)为原材料,采用先进复合材料成型工艺一次整体成型,具有极高载荷/质量比的桁架结构。

超轻质复合材料整体桁架在结构构型上往往呈现出相同结构单元沿桁架轴向周期性一维排布的特征。

该桁架结构是随着近年来先进复合材料成型工艺的不断发展而开发出的一种全新复合材料结构形式。

与传统复合材料桁架结构相比,超轻质复合材料整体桁架摒弃了构成桁架的杆或管间的连接件,采用一体化成型方法一次整体成型,在结构减重及可靠性上更具有优势。

超轻质复合材料整体桁架因其具有很高的载荷/质量比、刚度/质比而引起了广泛关注,作为大型支撑结构在航空航天领域具有巨大的应用潜力。

基于Isight的自行车桁架多学科设计优化

基于Isight的自行车桁架多学科设计优化

黄道军;陈天星;李志

【期刊名称】《机械工程师》

【年(卷),期】2015(000)006

【摘要】结合自行车在使用过程中所面临的结构、动力学、振动等问题,在SolidWorks中建立桁架三维模型,在HyperWorks中建立桁架的结构模型和谐

响应模型,通过Isight集成多学科优化,选用非线性序列二次规划算法(NLPQL)进行梯度优化。

优化结果表明,在满足约束条件的情况下使桁架总质量下降

8.131%,达到了整体轻量化的目的。

【总页数】2页(P22-23)

【作者】黄道军;陈天星;李志

【作者单位】西南交通大学机械工程学院,成都 610031;西南交通大学机械工程学院,成都 610031;西南交通大学机械工程学院,成都 610031

【正文语种】中文

【中图分类】TP391.7

【相关文献】

1.基于iSIGHT的船舶结构多学科设计优化 [J], 褚卫明;杨明华

2.基于iSIGHT的船用柴油机油底壳的多学科设计优化研究 [J], 郑杰;周宏根;顾明;濮军洋

3.基于iSIGHT的单学科设计优化与多学科设计优化的比较 [J], 任利;李广文;冯俊杰;田伟

4.基于iSIGHT的鱼雷摆盘发动机活塞多学科设计优化 [J], 李斌茂;钱志博;程洪杰

5.基于iSIGHT的汽车盘式制动器多学科设计优化 [J], 胡文婕;陈亮

因版权原因,仅展示原文概要,查看原文内容请购买。

基于神经网络的桁架结构优化设计

(2)

式中, 其值为正; ! 为惩罚算子, + }= 0, g ( X )= max{ g( X )

法进行复杂结构的优化设计, 用两个桁架结构的优 化设计算例验证了不同优化方法的有效性 ・

{

0,

g( X ) $ 0;

, g( X )> 0・ g( X )

1

基本原理

在结构优化中, 目标函数一般总是正的、 连续 的, 因而能量函数式 ( 2) 中, 右边第一项的目标函 数和第二项的惩罚项均为正的、 连续的, 因而能量 函数也是一个正的连续函数, 可以看做 L yapunov 函数加以处理来寻找稳定平衡点, 即寻找一点使 该稳定平衡点即函数极小值点 为此, c E / c I $ 0, ・ 对式 (2) 求导, 得 ( X) cE F = 9 +! cI 9X

{ {

9g( X ) + [ 2 g( X) 9X

M

+

=1

9I( I X) I( I X) 2 9X I=1

M

] } ccX I

+

=

( X )+ ! 7F

L

[ 2 g( X) 7 g( X )+

=1

cX (3) cI ・ 式中, ( X) , , 分别表示目标 7F 7 g( X ) 7 I( I X) 函数、 等式约束和不等式约束的梯度, 为了更好地

第2期

姜绍飞等:基于神经网络的桁架结构优化设计

l67

与神经网络动力系统联系起来, 定义这个神经网 络结构优化的动力模型的电路微分方程为 C c! ( " )- ! = - 7F cI

的结构优化问题就转化为用模拟 这样, 式 ( l) =l ( 2) , 式 ( 4) , 式 (6) 的方程 为了提 ・ 退火算法求解式 将退火温度的倒数 高模拟退火算法的收敛速度, z( " ) 7 z( " ) , 】 =l (l / T ) 作为惩罚项的算子!, " =( f !) T0 / ( I T > TT) ・ 且 T = ・ (4) T 0 / ig ( I T < TT) 式中, C 为一常数且大于 0, ! 表示某个神经元的 具体算法为

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

(1)设计变量

选取履带起重机中间节臂架几何模型参数和

物理特性参数为设计变量

X=[x1,x2,x3,…x11]T=

[L1,L2,L3,L4,N,D1,D2,D3,T1,T2,T3]T

(2)

式中 L1— ——中间节臂长;

L2— — — 中 间 节 臂 宽 ;

L3— — — 中 间 节 臂 高 ;

L4— ——中间节臂接头长; N— ——中间斜腹管数;

图 1 3 m 中间节臂架主视图

法和流程可以为臂架系统的优化建模提供重要的

参考价值。

1 数学模型

优化设计的数学建模,就是描述优化问题的设

计内容、变量关系、有关设计条件和优化意图的数

学表达式。 数学模型能否严密和准确地反映优化问

题的实质,是优化设计成败的关键。 一般数学模型

为

≥≥minF(X)

≥

≥

≥≥≥X∈D Rn

文的研究对象设计变量的数量较少,因此采用全部

设计变量进行优化。 优化方法采用在 iSIGHT 软件

中提供的 pointer 智能优化算法,自动组合使用 4 种

优化算法:遗传算法、序列二次规划法、线性规划法

和 Downhill 单纯形法, 能快速有效地解决复杂系统

的优化问题。 将优化设计结果进行修正,并在 Ansys

摘 要: 针对目前履带起重机臂架设计冗余度过剩等问题, 以某型履带起重机 3 m 中间节臂 为研究对象,以臂架轻量化为优化目标,建立扭转工况下参数化有限元优化设计模型。 在 iSIGHT 软件中搭建优化流程,进行 DOE 分析与优化设计研究,仿真结果表明,DOE 分析结果与试验结果 一致;在保证强度和稳定性的情况下,重量减轻 10%。

程,进行 DOE 与结构优化研究。 iSIGHT 软件是近年

来推出的一个集优化设计和自动化分析计算于一

体的多学科优化设计软件,它融合了优化设计中需

要的三大功能: 自动化、 集成化和最优化。 以

iSIGHT 软件为臂架结构优化设计平台,通过它的文

件提供的试验设计方法计算臂架结构优化模型中

设计变量的敏感度。 应用优化拉丁超立方设计法计

第 32 卷第 02Coal Mine Machinery

Vol.32No.02 Feb. 2011

基于 iSIGHT 的桁架结构优化设计 *

聂勇军 1, 廖启征 2 (1. 广州航海高等专科学校, 广州 510725; 2. 北京邮电大学 自动化学院,北京 100876)

≥

(1)

≥≥≥D:gi(X)≥0 i=1,2,…,m

≥

≥≥≥hj(X)=0 j=1,2,…,p,p<n

X 为 设 计 变 量 ,X=[x1,x2, … ,]T;F (X) 为 目 标 函

数 ,gi(X)、hj(X)为 设 计 约 束 。

本文选取 SCC500E3m 中间节臂架扭转工况为

图 2 3 m 中间节臂架立体图

*校 级 科 研 课 题 基 金 资 助 (201012B11)

D1— — — 主 弦 杆 外 直 径 ; 32

第 32 卷第 02 期

基于 iSIGHT 的桁架结构优化设计— ——聂勇军,等

Vol.32No.02

T1— — — 主 弦 杆 管 壁 厚 ;

法, 特别是统计方法相互交叉而形成的一门科学。

关键词: iSIGHT; 参数模型; 优化设计 中图分类号: TH122 文献标志码: A 文章编号: 1003 - 0794(2011)02 - 0032 - 03

Optimal Design on Jib Structure of Crawler Crane Base on iSIGHT

NIE Yong-jun1, LIAO Qi-zheng2 (1. Guangzhou Maritine College, Guangzhou 510725, China; 2. College of Automation, Beijing University of Posts and

Telecommunications, Beijing 100876, China)

Abstract: To solve the problem about design redundancy on jib of crawler crane,the optimal design model for a crawler crane 3 m boom insert was built with Ansys parameter design language, in which the lightweight design of jib was optimization objective. The optimization process was created in iSIGHT, and DOE and optimal design was studied. The result shows DOE analysis results agree well with experimental results and the mass of boom insert decreases by 10% in occasion with satisfying intensity and stability. Key words: iSIGHT; parametric modeling; optimal design

Vol.32No.02

基于 iSIGHT 的桁架结构优化设计— ——聂勇军,等

第 32 卷第 02 期

NODAL DOCUTION STEP=1 SUB=4 FACT=5.61e SEQV (AVG) DMX=.005 404 SMN=.230E+07 SMX=.142E+09

max=142 MPa

强度约束,有限元计算最大应力

优化规模,降低设计变量空间维数,使用 iSIGHT 软

σmax≤[σ]

(3)

式中 [σ]— ——材料许用应力。

稳定性约束,临界载荷

N=

π2EA 10 000

λ2

≤[N]

(4)

式中 [N]— ——许用临界载荷;

E— ——弹性模量;

A— ——截面面积;

λ— ——特征值。

(3)优化目标

NODAL DOCUTION STEP=1 SUB=4 FACT=6.431 SEQV (AVG) DMX=.004 209 SMN=.297E+07 SMX=.140E+09

max=140 MPa

MAY 29 2010 19:07:01

Y

Z

X

压 力 值 /MPa

300

250

200

150

100

50

0

(1)设计变量的试验设计

前,最大应力 142 MPa,优化后,最大应力 140 MPa,

试 验 设 计 是 指 在 一 系 列 实 验 中 确 定 设 计 变 量 如图 4 所 示。 优化前,临 界载荷 581 800 Nm,优 化

值的任何正规方法的总称,是由试验方法与数学方 后,临界载荷 643 139 Nm。 33

0 2 4 6 8 10 12 14 16 18 20 22

%effect on WT

(a) 临 界 载 荷 /%

(b ) 最 大 应 力 /%

(c ) 重 量 /%

图 3 设计变量对临界载荷、最大应力、重量的影响

(2)优化设计结果

根据以上试验设计的敏感度计算,确定了设计

变量目标函数和约束的影响关键因素。 但考虑到本

臂架的主要结构形式和外载荷不变。 当设计变

量变化时,要求有限元计算结果中,在最大应力,临

界载荷满足要求的情况下,获取臂架结构的最小重

量,作为设计的目标函数 F(X)

minF(X)=W1+W2+W3+W4

(5)

式中 W1— ——所有主弦杆重量;

W2— — — 斜 向 腹 管 重 量 ;

W3— — — 垂 向 腹 管 重 量 ;

(2 ) 优 化 后 图 4 应力变化图

(1)建立了某型履带起重机 3 m 中间节扭转优 化数学模型, 并且使用 iSIGHT 软件和 Ansys 软 件 进行 DOE 试验设计分析和优化设计, 分析结果表

如图 5 所示,在臂架扭转失稳开始时,优化前 明: 腹杆截面尺寸及布置对臂架的稳定性影响较

后有限元计算结果均为侧面第 3 根斜向腹管最先 大,腹杆结构尺寸对强度影响较大;主弦杆截面尺

得的结果是一致的。

D2 T2 N D2-T2 D2-N N-T2 D2^2 N^2 T2^2 D1

0 4 8 12 16 20 24 28

%effect on FORCE_L

T2 T2^2

D2

N

D2-T2

L2

L3 L2-L3

N-T2 N^2

0

12 20 30

%effect on MAX

T1 T2 D1 N T3 D2 N-T2 D2-T2 L3 L2

0 引言

例,进行结构优化减重,如图 1、图 2 所示。

随着计算机技术的发展,有限元技术和结构优

化设计技术迅速发展。 近年来,很多学者在结构优

∩

L3

化设计方面做了大量的工作,取得了卓有成效的成

果。 本文以某型履带起重机 3 m 中间节为例,以其 扭转试验工况为基础,在满足强度和稳定性的前提

L4

L1

下,对其进行了结构减重优化研究。 本文的分析方

中重新计算,得到优化设计结果,如表 1 所示。

表 1 优化设计结果

L2 L3 L4 D1 D2 D3 T1 T2 T3 N wt max Force_1 初始方案 1.3 1.3 0.12 0.076 0.042 0.042 0.005 5 0.003 0.003 4 221 142 581 800 优化方案 1.3 1.3 0.12 0.075 0.042 0.042 0.003 9 0.003 0.003 5 200 140 643 139