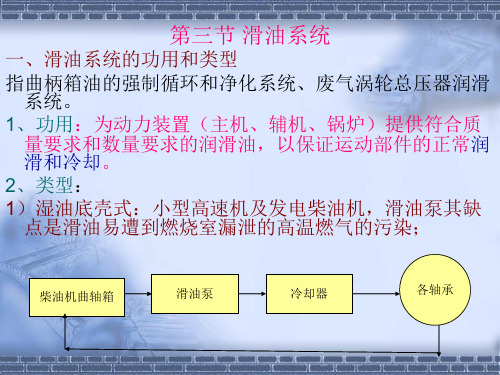

主机滑油系统.

滑油系统2

C.冷却器管子破损泄漏

D.冷却水泵故障

5、柴油机润滑系统中,滑油冷却器进出口温度差一般在 . A.8~10℃ B.10~12℃ C.10~15℃ D.10~20℃ 6、为保证正常吸油,在滑油吸入管路上,真空度不超

过.

A.0.01MPa B.0.07MPa C.0.03MPa D.0.04MPa 7、下列关于润滑系统管理中 说法是错误的. A.备车时,应开动滑油泵 B.滑油压力过低时,将会使轴承磨损 C.滑油温度过高时,易使滑油氧化 D.停车后,应立即停止滑油泵运转 8、滑油的进口温度通常应保持在 . A.35~40℃ B.40~55℃ C.50~65℃ D.60~75℃

一路连接法兰U去冷却活塞;另一路通过碟阀和连接法 兰R去润滑柴油机主轴承 ;连接法兰Y进口供油给排气 阀驱动油泵和凸轮轴。

3、净化系统

1-滑油循环柜;2-污 油吸入管;3-泵; 4-加热器;5-分油 机;6-净油;7-滑 油泵;9-冷却器; 10-冷却水出口; 11-柴油机;12-冷 水;13-工作水箱; 14-水出口;15-污 油出口;16-污油 箱;17-加热管; 18-污油泵出口

板式热交换器的优点是:钛表面能防止海水的侵蚀,换热

系数高;结构紧凑、重量轻、体积小,易于清除污垢和 维修;能消除液体间发生渗漏的危险;通过改变板片数

目,极易增减热传导面积。但其不足之处是费用较高,

密封垫圈损坏时容易泄漏。板式热交换器适合于工作温 度低于110℃,工作压力低于1.4MPa的场合使用,其典 型应用是中央冷却器、缸套水冷却器、活塞水冷却器、 润滑油冷却器、喷油器冷却器、分油机加热器等。

反冲洗状态

4)冷却器:采用管壳式或板式结构,滑油压力应大于 冷却剂的压力。

冷却液-管内;被冷却液-壳内。 换热方式:顺流、逆流、叉流、混合流;

28K多用途船主机滑油投油方案

- 70 -工 业 技 术0 引言 随着船东对大型货船节能、降低成本越来越重视,大型低速二冲程主机也越来越受到船东的青睐,使用越来越多,低速二冲程主机在船厂的建造过程中滑油系统清洗尤显重要,因此制定合理的投油方案才能保证主机的正常运行。

该方案设计适用于6S40ME-B 电喷主机滑油系统的串油清洗。

目的:经过对主机滑油系统管路中管件、附件及阀件进行冲洗,以去除制造、安装过程带来的机械杂质,确保主机滑油系统的安全正常运行。

1 主机滑油系统管路清洗工艺1.1 主机滑油管路系统清洗说明(1)系统串油清洗应连续进行,并不时用木锤或振动器沿管线敲击管子,特别是焊接部位和弯头处,便于加速管壁污物的脱离。

(2)为了获得令人满意的流量,推荐通过滑油系统,两个油泵都在其最大容量下工作,但不高于滤器的最大容量。

雷诺数应保证大于3000,使油在管路中形成紊流,提高清洗的效率。

Re =21220×Q /(V ×D )Q —排量(L/min)。

V —油的黏度(cSt) 。

D —管子的直径(mm)。

(3)为了改进清洁度,在整个清洗过程中,主机滑油分离机连续运转,通过分离机加热器来保持油是热的(40 ℃~45 ℃)。

(4)主机滑油系统串油过程中,使用主机滑油泵,泵的吸入处必须有有效的过滤保护措施以防止其损坏。

所使用的油料为系统用油。

2 管路清洗前的准备工作 (1)主机滑油泵应能投入使用。

(2)所有系统的管子在上船前,所有的敞口应做好有效的封闭;在船上安装过程中,施工部门应做好监督,以防止异物、脏物等进入管路。

(3)打磨、清洗主机滑油循环舱将主机油底壳至滑油循环舱的管路封堵,防止异物、污物进入主机滑油循环舱。

打磨、清洗主机滑油循环舱,最后采用面团黏等方法将主机滑油循环舱内部处理干净,保证死角无残余物。

经船东报验认可后封舱。

(4)冲洗前柴油机的清洁和准备工作(不冲洗主轴承和28K多用途船主机滑油投油方案贾洪军 滕晓岩(黄海造船有限公司,山东 荣成 264300)摘 要:船厂建造的28K 多用途船主机采用6S40ME-B 电喷主机,电喷主机控制液压油取自滑油系统,主机投油质量的优劣不仅直接影响主机的重要摩擦部件的寿命,同样也影响到燃油供给系统,因此合理的投油方案是至关重要的。

主机滑油循环周期控制方法探讨

周期 的方法 。 接焊渣 、铁锈 没有清理干净 ,其附着在 管系内壁很难除

管路 串油 就是 通过 流动 的介 质将 管路 中的杂质 清 掉 ,串油后期管路经过长时间冲击振动才被带出来 。 规格较 大 的管 系 ,可 以通过 对 管系 内壁进 行 冲沙 除 ,以达 到机械设 备 的使用 要求 。管路 中的杂 质大 体 可分为 三类 :① 管路加 工 、安装 、运输过 程 中产生 的 除 锈 处理 ,再 用 砂 轮将 沙粒 除 去后 ,送 去 脱 脂 、酸 铁 锈 、灰 尘 、焊渣 、油污 等 ;② 机械设备本 身 自带 油 洗 、除锈 、中和及 钝化处 理 ,完 成后投 油密封 处理 。 污 、灰尘 和运行 过程 中产 生 的杂质 ;③ 滑油 自带 的杂 钝化 处理相 当重要 ,管 系酸洗后 表 面的金属相 对 比较 质 。其 中① 类 是主要 的 ,控制 污染 物和减 少污染物入 活泼 ,在 氧气 的作 用下很 快就会 锈蚀 ,所 以管路处理 侵 是管路 串油 的关键控 制点。 工艺程 序一定 要 到位 ,完 毕后一 定要经 过质量 检验合

1 前 言

在管系加工过程中 ,由于焊接 、除锈等工序导致大

主机 滑油循 环 周期 是船 厂生 产节 点 中较难 控制 的 量 的焊渣 、铁锈产生 ,必须加强对每根管系清 洁度 的质 7 0 0 0 t 散货 船 ,主滑油管为 工 程 ,传 统 串油 的工 艺 、工 装 复杂 ,串油周 期长 ,面 量检验 ,确保 清洁度 合格 。5 2 7 3 m m的管系 ,加工焊接量大 ,会在 串油后 期工装滤 对 日益 紧张 的造 船周 期 ,各 船厂 一直 在探索新 的工 艺 O 方法 。本 文结合 5 7 0 0 0 t 散货 船实例 ,提 出一种控 制串油 器 中出现大量的氧化皮 、焊渣等杂质 ,这是 由于前期焊

主机滑油系统(张庆煌)

离心式滤器

1. 滤器机架; 2. 转换阀孔; 3. 转鼓 4. 立管 5. 转轴; 6. 锁紧环; 7. 分离筒盖; 8. 螺母; 9. 圆筒盖; 10.桶盖螺母; 11.密封圈; 12.密封圈; 13.中心管; 14.密封圈; 15.驱动滑油喷嘴; 16.反冲滑油喷嘴; 17.转换阀;

润滑油外部流程图

来侵蚀; • 清洗:要求把摩擦面积垢清洗排除; • 应力分散负荷和缓和冲击及减震; • 动能传递:液压系统和遥控马达等;

润滑油系统的组成部分

1. 机带主滑油泵; 2. 机带主滑油泵安全阀; 3. 电动预润滑油泵; 4. 滑油冷却器; 5. 恒温控制阀; 6. 压力控制阀; 7. 自动反冲洗滤器; 8. 离心滤器; 9. 滑油分油机; 10. 滑油 16V32 滑油系统简介

滑油系统的简介

• 润滑油的功用; • 润滑油系统的组成; • 润滑油系统的维护管理;

润滑油的功用

• 减摩抗磨:降低摩擦阻力以节约能源,减少磨 损以延长机械寿命,提高经济效益;

• 冷却:要求随时将摩擦热能排出机外; • 密封:要求防泄漏、防尘、防串气; • 抗腐蚀防锈:要求保护摩擦表面不受变质或外

碱值

• 碱值是表示润滑油中碱性物质含量的指标, 单位是mgKOH/g。 碱值亦分强碱值和弱碱值两种,两者合并 即为总碱值(简称TBN)。我们通常所说的 “碱值”实际上是指“总碱值(TBN)”。

• 中和值实际上包括了总酸值和总碱值。但 是,除了另有注明,一般所说的"中和值", 实际上仅是指"总酸值",其单位也是 mgKOH/g。

润滑油内部流程图

1. 离心滤器 2. 带压力调节阀的预润滑油

泵 3. 滑油泵 4. 压力调节阀 5. 温控阀 6. 滑油冷却器 7. 滑油自动反冲洗滤器 8. 油尺 9. 凸轮轴 10. 顶杆 11. 摇臂 12. 去涡轮增压器的滑油 13. 从涡轮层压器回流的滑油 14. 滑油取样阀

主机滑油串油工艺中文版1[1]

![主机滑油串油工艺中文版1[1]](https://img.taocdn.com/s3/m/03c2121aff00bed5b9f31d1c.png)

1 主机滑油串油工艺Flushing Procedure for M/E L.O. System2 艉管滑油系统串油工艺Flushing Procedure for stern tube L.O.System.3 主机燃油日用管系串油工艺Flushing and Clean F.O. Service Pipingfor M/E4 辅机柴油管路串油工艺(见附图五包裹线)Flushing Procedure for A/E D.O. ServicePiping(See appendix drawing V-TRIPLE line)主机滑油串油工艺1.总则1.1滑油管制作、焊接报验时,应严格检查焊接飞溅、焊瘤、割瘤的清除;1.2管子在车间内场酸洗后,用拉布球方法检查内部清洁,经质检员和船东、检验合格后,用钢盲板法兰封实;1.3船上的滑油系统贯通件,装管前必须逐个检查清洁;1.4管子在船上安装前,不能随意拆除盲板法兰,盲板拆除一条即时安装一条,安装前,需经质检员确认清洁合格;1.5未装好的管子,应即时用盲板法兰封实,不可露空;1.6管子安装期间,应特别注意减少附近的风割、打磨及油漆作业,确保管系完整性安装的清洁度。

1.7主机安装时应特别小心,以避免脏物污染主机内。

轴承、十字头等应用帆布等盖住;1.8冲油的管路和净化管路(特别是由分油机至循环仓管段)必须用压缩空气吹干净;2.外部串油前的准备工作2.1串油前所有主机滑油系统机外管子已拆出酸洗清洁好,主机滑油系统管安装完整,经质检和船东确认合格。

2.2系统的设备、管路及附件安装前必须内部清洁,垫片安装正确,不凸出管内壁。

并对如下部位进行重点清洁检查A.两台主滑油泵B.两台主滑油泵出口阀C.循环油舱加热盘管及管码D.循环油舱内透气管、回油口等2.3主机内部、机带滑油总管及主机滑油循环舱的清洁检查,须经质检和船东确认合格。

循环油舱打磨前,舱内各管口必须用木塞盲住,报验前拆除,需QC确认。

主机滑油日用系统串油工序前移措施探讨

・ 是 三 个 步 骤 . 分 别 叙 述 如 下

( 1 ) 内管 2的预制与安装 在满 足内管 2 内部接船体 板处 回焊和 打磨的基础上尽量 降低 内 管 2的高度 H 2 。 因为回油短管整体高度并不 高 , 这样可降低后续制作 内管 1 的难度 内管 2 制作完成后 . 在拉线照光后与导 流管同时安装 内管 2的孔 中心与导 流管孔 中心一致 即可 , 在安装完 成后 须注意 : ① 为防止主机 凹槽涂装 时油漆覆盖法 兰、 螺纹 孔等 。 在内管 2 安装完成后应 制作工 装 法兰 盲板将 内管 2 顶 部封 闭 。② 在管 子 内部涂 抹防锈 油 以防锈

2 改 进 措 施

具体改进措施和简要过程 如下 : 1 ) 主机进舱前所有滑油 日用管路 除接 主机 的短 管外 . 其他全部校 装完整并在主机进舱前安装好 2 ) 主机进舱定位后校装滑油 日用 系统管路进 主机 的滑油短管 . 处 理后安装 。由此整个滑油 日 用 管路完整 。 3 ) 回油短管改进及安装 回油管包括一条需要和船体焊接 的内管 和一条 活动的外管组成 . 具体 形式见下 图 1 所示 , 其中 H ( h ) = H 1 一 X X ( H : 内管高 度 : h 外 管高 度: X X数 值按 主机 厂家要求 ) 。

1 现状及预期 目标

图1 回油短管位置示意图

我厂曾有个别 船舶在坞时 间较 长 . 轴系完工 时间也较早 . 曾试验 考虑将 此短管 分成上下两条短管 , 形式见下 图 2 所示 。具体 作业 在坞内进 行轴系对 中. 主机初步定位 。测量主机 回油 口高度并参考 系 阶段分为两个部分 。 详 细过程见下文 。 列船 回油短管高度的方法提前进行 回油短管的安装 . 在此基础 上在坞 内进行滑油 日用系统串油 但是 当主机在码头最终定位后 . 对 回油的 高度 的复查来看 , 误差 仍然较大。如高度和偏移 误差超过 3 m m , 则不 利于胶片 的安装 . 易拉裂胶皮 : 另外 由于轴系坞 内对中的完成时 间基 本接近出坞时间 . 所 以一般还 只能在坞 内完成滑油 日用 系统 的外部管 路 串油 . 仍无法在坞内将滑 油 日 用 系统全部 串完 本文提出在主机进 舱前滑 油 日 用系统管子进舱安装 . 待主机吊装 就位后立 即开始安装 回油 口短 管和校装进 出主机 的滑油 日用 系统管 路 。以某 巴拿马散货船 为例: 按照正常周期 . 船舶 出坞前 约 6 O天开始 拉线照光 、 主机出坞前 5 O天进舱 、 校装进 出主机 的滑油 日用 系统 管路 3 天( 安装 主机 回油短管时间 2 天) . 距出坞还有 4 7 天. 除去机舱 涂装 图 2 短管分段安装示意图 周期 1 5 天仍有 3 2 天周期 . 足够将滑油 日 用系统串油在坞内完成 。

主机滑油管路串油工艺

滑油系统管路串油工艺The flushing procedure for M/E Lub oil pipe1. 管路系统串油说明General Information1.1在管路串油过程中,在滤器附近的明显处,挂串油的滤纸样片(大小相等、排列整齐)的附着板,并标有各样片的使用时间和日期,以便对串油管路的清洁程度一目了然,应对每天的串油工作做好记录,串油记录表见附页;During flushing for piping, at the obvious positions near the filter, should have the sticking board for flushing filter paper sample( equal size, arranged in order), and mark the use time and date of each sample, so that it could be know clearly the cleanliness degree of pipe. The daily flushing work should be recorded. The record sheet see the attachment;1.2在管路串油期间,应使用木锤或振荡器对所有的清洗管路进行间断的敲击,以提高清洗的效率,特别是焊接部分和弯头部分;During flushing the pipe, should use wooden hammer or vibrator to knock all the pipe at intervals.1.3在系统串油期间,清洗油的温度应保持在35~50℃左右;During flushing the system, the temperature of cleaning oil should be kept about 35~50℃1.4 主滑油系统串油过程中,使用系统泵,所使用的油料为系统油或油料清单所提及油。

船舶主机系统滑油消耗过高

主机系统滑油消耗过高1故障的发现某轮主机系统滑油消耗量偏高。

2故障的查找(1)怀疑主机滑油系统的管路可能有破损,为此多次下机舱舱底花铁板以下,顺着主机滑油系统的各段管路逐段检查,特别是对法兰垫片等极有可能产生泄露处,检查得更为仔细,未见有漏。

(2)检查主机润滑油泵轴封,没有发现漏油。

润滑油泵工作正常,油压稳定。

(3)检查主机推力轴承的轴封和中间轴承的轴封,因为其他船曾出现过推力轴承的轴封漏油的情况,几次仔细检查两轴承的轴封,确认轴风正常,没有漏油迹。

(4)观察主机滑油分油机运行过程中出水口和排渣口是否跑油。

假如分油时因水封损失跑油,有时这种损失也很大。

检查结果,主机机油分油机工作正常。

(5)检查滑油冷却器进出海水管路的冷却水,也没有发现油。

说明滑油冷却器管子没有故障。

(6)进入干隔舱检查主机机油循环柜四周及底部,特别注意对焊缝、人孔该螺丝及垫片仔细检查,为见有泄露的痕迹,排除主机循环柜泄露的可能。

经过以上原因的查找和排除,认定主机系统润滑油的消耗量偏高,是由于主机本身造成的。

通过对主机机油消耗量和转速的统计比较,发现主机转速高于Ioor∕min时,主机系统润滑油消耗量不正常偏高,而当主机的转速低于90r∕min时,主机系统润滑油消耗量基本正常,初步认定是主机活塞杆的下部填料函失效。

打开活塞杆的下部填料函和活塞冷却水套管填料函护盖,逐个缸检查各缸活塞杆的下部填料函情况,发现主机第一缸的活塞杆下部填料函漏油严重,终于确认主机系统润滑油的消耗量偏高的原因,为主机活塞杆填料函失效引起的。

4结束语低速柴油机的填料函如得不到及时检修,密封环之间失去间隙,不能密封活塞杆,在活塞杆运动时,会把大量柴油机系统润滑油带到气缸下部空间,油多时流到扫气道或从气缸污油管流走,严重时耗油量很大,必须及时检修填料函。

主机系统润滑油异常有很多种原因,及时发现并处理,才能消除隐患,保证船舶柴油机的安全运行,也避免不必要的经济损失。

船舶主机滑油系统投油工艺改进

船舶主机滑油系统投油工艺改进摘要:船舶主机管路在安装、焊接过程中不可避免地在内部形成铁锈、焊渣、扎制鳞皮、油污等污物,以上污物及管路中存在的固体颗粒在设备运行前不进行彻底清除,将严重损坏设备的正常运行。

船舶主机投油质量的优劣对主机重要部件的使用寿命将产生直接影响,所以合理的投油工艺方案显得尤为重要。

本文从船厂的实际操作过程以及投油效果出发,对船舶主机滑油系统投油工艺改进进行探讨。

关键词:主机滑油系统;船舶;投油工艺前言船舶在海上航行受台风等不利因素,导致工作环境恶劣。

海上温度变化大,空气湿度、盐分高,加之机舱设备受通风和腐蚀几率大,一旦在航行中主机设备出现故障导致无法正常航行,将会影响船东时间和经济利益,或者导致严重损失。

所以必须要制定合理的投油方案才能保证主机处于正常运行状态。

文章将探寻缩短主机滑油系统投油周期,保证投油质量的方法作为根本目标,并且以船上安装的主机滑油系统管系、滑油循环舱、柴油机附带的滑油系统与主机内部为作业对象,通过工艺改进及管理活动实现主机投油质量提升,及缩短投油周期。

作者简介:李奎(1986-7-10),男,工程师,主要从事船舶建造。

李士龙(1988-7-21),男,工程师,主要从事船舶建造。

收稿日期:一、传统的主机滑油管安装及投油工艺效果滑油管路上船安装之前在管子车间经下料、切割、冷弯成型、与连接件焊接、去毛刺打磨、内场压力试验等多道工序预制成设计要求的成品管,成品管再经过化学清洗除油、除锈、磷化处理及内表涂滑油保养等表面处理工序。

管子处理好后经过分类装入托盘储存,随着船舶建造进度要求,一部分管子直接运输到分段安装,一部分管子需要储存到分段合拢后安装,还要在船舶搭载成型后进行设备和管子对接安装,最终形成滑油管路系统。

船舶建造是个复杂的过程,多个工种交叉作业,建造期间各个阶段焊接、打磨、油漆等施工工作将产生大量硬质污染物,如果管路制作、运输、处理等各工序保护不严,其它施工产生的污染物随时都有可能进入管内造成污染,生锈,导致清洗投油时间长,很难将硬质颗粒清洗干净导致投油精度一般为NAS 9级,主机投油时间长大慨需要30天左右。

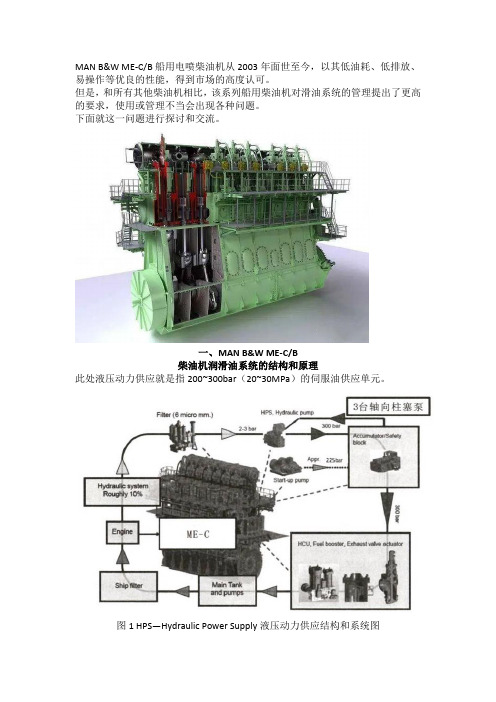

船用电喷柴油机滑油系统的特点与管理

MAN B&W ME-C/B船用电喷柴油机从2003年面世至今,以其低油耗、低排放、易操作等优良的性能,得到市场的高度认可。

但是,和所有其他柴油机相比,该系列船用柴油机对滑油系统的管理提出了更高的要求,使用或管理不当会出现各种问题。

下面就这一问题进行探讨和交流。

一、MAN B&W ME-C/B柴油机润滑油系统的结构和原理此处液压动力供应就是指200~300bar(20~30MPa)的伺服油供应单元。

图1 HPS—Hydraulic Power Supply液压动力供应结构和系统图由图1不难看出,系统滑油经过滑油自清滤器后有大约10%成为液压伺服油(说明书一般称为HYDRAULIC OIL),经过过滤精度6μ的精滤器进入液压动力单元。

液压动力单元由两台电动泵(备车时使用)和三台机带泵(正常运转时使用)组成。

备车时,伺服油压建立期间两台电动伺服油泵同时运转,在主机转速达到15%MCR时自动停止,3台机带泵投入运转。

运转后,电动泵与机带泵将液压伺服油供至安全蓄压块(安全蓄压块是电动泵与机带泵的交汇点,是与HCU之间的一个中转站),再通过由CCU控制的FIVA阀(控制燃油喷射和排气阀启闭的多功能阀)进入高压油泵和排气阀(见图2)。

图2 FIVA工作原理图一旦主机系统滑油产生变质,FIVA阀极易损坏,严重时会造成主机无法正常工作。

下面结合实例,介绍使用者和管理者在ME-C/B电喷柴油机滑油系统管理过程中总结出的注意要点。

二、FXH轮主机FIVA故障案例FXH轮由广州文冲船厂建造,该轮2016年5 月16日~5月21日试航,2016年11月28日交接,11月30日离厂投入营运。

该轮主机型号为MAN B&W 5S60ME-C8.2,额定功率为8050kW 额定转速为89r/min 营运转速为84.5r/min。

1、故障处理经过FXH轮2017年1月07日No.5缸FIVA阀故障(ELEI/FIVE FEEDBACK SIGNAL FAILURE)(CCU5) (SLOW DOWN),船存备件一套,整体更换后恢复正常航行。

船舶主机滑油系统清洗步骤及优化方案

船舶主机滑油系统清洗步骤及优化方案摘要:主要探讨船舶主机滑油系统清洗流程,分析各个阶段重点把控方向,提出不同时期一些优化改进方案,为缩短施工周期提供方法,为提高船舶建造企业生存力提供助力。

关键词:主机滑油清洗;要点管控;优化方案主机作为船舶的“动力担当”其重要性不言而喻。

从船舶建造的实际出发,船舶机舱辅助设备绝大多数是为主机服务的,因此主机的安装调试成为船舶机械设备安装的重中之重。

主机滑油系统清洗时间占主机安装调试周期近一半,缩短主机滑油系统清洗周期成为提高船舶建造效率的重要突破口。

本文主要介绍船舶主机滑油系统清洗流程及清洗过程的各个阶段控制要点及优化方案。

一、主机滑油系统清洗目的:主机及其附属滑油管系在安装完成后,内部不可避免的存在各种污染物和杂质。

这些污染物和杂质会对主机的运动部件造成不可逆的伤害,为了延长主机运动部件的使用寿命,需要尽最大可能对这些污染物和杂质进行清洗。

二、主机滑油系统清洗的范围:大致分为两部分:a.船厂系统管道、循环舱室;b.主机内部及自带管系。

三、造船厂主机滑油系统清洗步骤:1、船厂主机滑油系统循环舱室制作→2、舱室制作验收→3、主机安装→4、船厂系统管道制作→5、管道制作验收→6、管道内部处理验收→7、管道安装→8、舱室、主机内部清洁验收→9、船厂系统管道和循环舱室润滑油清洗(主机外部串洗)→ 10、船厂系统管道和循环舱室润滑油清洗验收合格→ 11、主机与船厂管道连接→ 12、船厂主机滑油管道、循环舱室、主机内部及自带管系润滑油清洗(主机内部串洗)→ 13、清洗验收合格→ 14、主机调试、启动。

四、清洗过程中各阶段要点管控:a、第2步舱室制作的验收。

舱室作为滑油循环的储存容器全程参与了主机滑油系统,是整个滑油系统的重要组成部分。

舱室由钢板焊接而成,因此对钢板表面处理及焊接质量有严格要求。

要做到钢板表面光滑、没有麻点。

焊接要求不能有飞溅、气孔、夹渣、咬边、漏焊等缺陷。

b、第4步船厂系统管道制作。

主机滑油串油工艺

4 串油前的外界准备工作

船用发电机正常工作 ; 燃油锅炉正常工作 ; 蒸 汽、 凝水和技术水系统正常使用; 滑油分油机及其滑 油净化系统准备就位。 滑油注入和输送系统可投 入使用; 滑油储存舱和澄清舱已经完整 , 周边不存在 尚未结束的动火项目; 该舱室必须打磨清洁 , 用面粉 粘干净 , 并涂清油漆 , 方可封舱。 ! 主机轴系对中、 主机滑油泄放头的安装和密性试验工作等项目对外 提交结束。

7 主机外部管系串油

完成投油前的准备工作 , 安装好管路、 滤器等 确保系统正常。 主机滑油循环舱用分油机进行循 环分离 ; 滑油温度控制在 60 ~ 65∋ ; 主滑油冷却器 的进出口阀关闭 ; 工装滤器内安装高分 子滤纸 380 目各一套; 管子震动器的安装到位具备使用; 开动主 滑油泵 , 请注意开始启动时检查并确定泵转向是否 正常。检查油泵电流、 压力 , 检查管系是否泄漏。检 查机内是否正常 ; 2 台滑油泵轮流实验 , 状态正常之 后开始进行串油。 ! 串油开始时启动主滑油泵 , 启 动管子震动器 , 启动滑油 分油机, 关 闭主滑油冷却 器 , 保持串油 24h , 停止串油, 打开工装滤器, 检查和 更换滤纸, 视滤纸情况判定是否打开主滑油冷却器。 ∀串油期间每班的值班人员负责将震动器挪位或角 度转换一次 , 每次挪位大约 500mm。 # 注意检查临 时滤器前后压差不能过大 , 保证在机外管内滑油有 较大的流速。压差大于 0 . 1 M Pa 时就要更换滤纸 , 同时也要清 洁滤器的 本体内 壳。一 般 24h 更 换 1 次 , 后期可以适当延长周期 , 要以具体情况来看。 ∃ 连续投油 3 天左右, 若滤器过滤的杂质还有很多时 ,

9 动车前的准备工作

停分油机、 停泵、 停止串油 ; 打开各缸倒门 , 抽 油气 ; 机内冷却 , 滑油泄到循环舱 ; 循环舱的油通过 分油机分到澄清舱。 拆除工装滤器 , 自清滤器复 位, 滑油管系完整; 机内十字头保护盖拆除, 机内所 有节流板拆除 ; 机外闷板拆除 , 进油管接头复位; 检 查袋拆除。 ! 对油舱进行初清洁后, 面粉团精清 , 向 船东代表提交后, 封舱。 ∀将主滑油从澄清舱通过 分油机分到循环舱 ; 启S

主机滑油调压阀原理

主机滑油调压阀原理

主机滑油调压阀的原理是通过控制滑油的流量来调节主机的润滑压力。

主机滑油调压阀是由阀体、阀芯和弹簧组成。

阀芯上有一个调节螺杆,通过调节螺杆可以改变弹簧的压缩程度,从而改变阀芯的位置,控制阀芯的开启度。

弹簧的压缩程度与主机润滑压力成正比,压力越大,弹簧的压缩程度越大,阀芯开启度越小,滑油流量减少,从而降低润滑压力;压力越小,弹簧的压缩程度越小,阀芯开启度越大,滑油流量增加,从而增加润滑压力。

当主机的润滑压力达到设定值时,阀芯的开启度不再改变,滑油调压阀自动保持滑油的流量和润滑压力在设定范围内,保证主机的正常运行。

9400TEU集装箱船主机滑油管系串油浅析

Sheji yu Fenxi ♦设计与分析■9 400TEU集装箱船主机滑油管系串油浅析陶清平1张晨a(1.中海工业C IE_苏有備公爾,■.江;苏扬州22521.1; I上海中船3#造船槳油机有狐公爾,上海.201306).摘要S粮据9 400TEXI集装翁船的虐机滑偷管系的蠢际串油过程,结合船厂的船齡建造水平简墨阐述了串偷的3+步骤,以及每 个步骤的要求S fc倉事项对在隹船滅.的i l机繪_鲁备_轴具有一象的借鉴和参考貪义关键词:船纖:东机袖營系串油1溥磨0引言本文惠要i3:录和讨论9 400T E U ft_翁箱船f t机潸油管系串 油步骤,包括主机机外滑油管逾串油、4机机内滑油管路串油、象机液压控fW管鎞串袖。

串油的根本目的是保证船r安隹的-油管机&带滑油瞀、主机内部的清洁达到主机动车前的要求。

1主机滑油管系机外串油主机滑油管系机外串油的主要目的是去除船厂安裝的管路内残留的颗粒杂物和象机滑油循环舱内的颗象杂物,经_过 嬅_財间串洗,使得滑油猜洁雩缀达到ISO4406—相属 子NAS 1638 Code10,以满足;滑油进机串漁要求1.1机外串洗前准备工作整个主机滑油管路系统在串油进行前;隹机滑油循环油舶:清洁封舱和主机滑油管系安装完整性必须报检结束,系统中■含的蠻子、设备必须进行.仔细的清涛。

要求是戴&色的手 套伸迸管¥内壁'或设备内壁擦拭氟手套拿出来保持白色》准表1#1炉1B密封风机变频运行差压与电流的对应关系tA/B/C磨运行)差压/kPa 3.5 4.0 4.5 5.0 5.5 6.0 6.5电流/A71798898106115124表2 #2炉2A密封风机变频运行差压与电流的对应关系(A/B/C磨运行)差压/kPa 4.0 4.5 5.0 5.5 6.0 6.57.0电流/A8797106117127138149数据解施(1).«炉3.台磨运狞密封风差雜每降0.5 kPa,风机电流.对 降_9 A,按_3 kPa的養細'降的既蠢自标,可节约.54A电流;©.#2炉3.合磨运.狞密封风差滅每降0.5 kPa,风机电流.对 降10 A,按3 kPa的塞压降的既定..g_标可节釣60 A电流.;G)两台炉略有差异,或与磨的密封特性有关。

主机滑油冷却温度范围

主机滑油冷却温度范围嘿,朋友们!咱今儿来聊聊主机滑油冷却温度范围这个事儿。

你说这主机滑油冷却温度范围,就好比人穿衣服得合适一样。

温度太高了,那可不行,就像大夏天让你裹着大棉袄,能舒服吗?主机也受不了啊,会闹脾气的哟!温度太低呢,又好像冬天让你穿个短袖在外面晃悠,冻得直哆嗦,主机也会“打喷嚏”的呀!咱得让这温度处在一个合适的范围里。

就像咱过日子,不能太红火得烧起来,也不能太冷清得没了人气。

你想想看,要是温度不合适,主机出了毛病,那可不是小事儿。

这就好比你正骑着自行车好好的,突然链子掉了,多耽误事儿呀!你看那些专业的维修师傅们,他们对这个主机滑油冷却温度范围那可是门清。

就跟老中医似的,搭搭脉就知道问题出在哪儿。

咱虽然不是专业的,但也得心里有数啊。

不然机器出了问题,咱两眼一抹黑,那可不行。

比如说吧,你要是发现这主机好像有点“发热”,那可得赶紧瞅瞅是不是温度超了。

这时候就跟人发烧一样,得赶紧想办法降温呀。

可别不当回事儿,万一烧出大毛病来,那后悔都来不及。

又或者感觉主机有点“冷”,运行不太对劲,那是不是温度太低啦?就像人冻着了会感冒一样,机器也会不舒服的呀。

咱平时就得留意着点,就像关心自己的身体一样关心这主机。

别等出了问题才着急忙慌的。

而且呀,不同的主机可能这温度范围还不太一样呢,就跟人的体质有差别似的。

咱得搞清楚咱自己的机器是啥情况,可不能瞎糊弄。

你说这主机滑油冷却温度范围是不是很重要?咱可不能小瞧了它。

要是不注意,那机器出问题可就麻烦大了。

到时候影响工作、影响效率,那损失可就大啦!所以啊,咱平时就得把这个当回事儿,多观察观察,多留意留意。

让主机健健康康地工作,咱也能省心不是?总之呢,主机滑油冷却温度范围这事儿,大家可千万别马虎。

这可是关系到机器能不能好好干活的大事儿!咱得认真对待,就像对待咱自己的宝贝一样。

这样咱的机器才能长久地为咱服务,给咱创造价值呀!。

主机滑油系统

滑油系统结构流程

1、滑油机带泵

0

2、预润滑油泵

8

3、滑油冷却器

4、温控阀

5、自清滤器

6、离心滤器

7、压力控制阀

8 、溢流阀

自清滤器和离心滤器的工作原理

自清滤器和离心滤器的工作原理

自清滤器和离心滤器的工作原理

自清滤器和离心滤器的工作原理

自清滤器和离心滤器的工作原理

自清滤器和离心滤器的工作原理

横臂

进、排 气阀

滑油系统的作用

润滑系统的作用 柴油机的润滑系统是将一定数量清洁的,温度适宜的润滑油送至各摩擦表面进行润滑, 以减少运动件的磨损;对摩擦表面进行清洗和冷却;提高活塞环与汽缸壁等密封运动机件的 密封性能;而且对所有运动件起防锈作用。

滑油系统结构流程

滑油系统结构流程

滑油系统结构流程

主机滑油系统

滑油分油机

滑油分油机

☆ 主发电机的分类 ☆ 滑油系统的作用 ☆ 滑油系统结构流程 ☆ 自清滤器和离心滤器的工作原理 ☆ 滑油系统的故障分析

主发电机的分类

主发电机的分类

主发电 机

六大系 统系统

三大机 构机构

燃油系 润滑系 冷却系 启动系 进排气 控制系

统

统

统

统

系统

统

曲轴连 配气机 盘车机

杆机构

构

构

供给泵

机带滑 油泵

高温水 泵

主启动 阀

进气管

主控面 板

曲轴

正时齿 轮

盘车机

稳压器

预润滑 油泵

低温水 泵

分配器

排气管

MCC控 制盘

连杆 凸轮轴

高压油 泵

滑油冷 却器

温控阀

第2节 滑油系统

50~55℃;出口温度不超过65℃(中、高速机为70~90℃)。进出口 温差一般为10~15℃。

温度的调节:一般可通过滑油冷却器的旁通阀来调节。

温度过低:粘度增大,摩擦阻力损失增大,同时滑油泵耗功增 加;

温度过高:粘度降低,润滑性能变差,零部件磨损增大,同时 滑油易氧化变质。

3.保证正常的工作油位 油位过低:滑油温度将会升高,容易使滑油在曲轴箱中挥发。 在单位时间滑油的循环次数过多,油中杂质无法在循环油柜中 充分沉淀,均加速滑油氧化变质,严重时将有断油危险。 油位过高: 将可能造成溢油危险。 油位突然升高:可能是冷却系统中的水漏入所致。 油位突然降低:可能是油底壳或管系泄漏引起。

主轴承 推力轴承 0.4MPa

滤器

1.1MPa 十字头

十字头滑油泵

冷却器

循环油柜

主滑油泵

0.4-1.0MPa

压差显示器

冲洗空气进

(a)

过滤过程

泄放阀

图2.6-9 滑油自动反冲洗滤器

(b)

反冲洗过程

有多个过滤腔室,其中一个为备用腔室,腔室内有多个滤芯。中间有一个由电机带动的转轴阀。 并配有压差显示器和压缩空气反冲洗系统。

4.曲轴箱油净化系统

工作水箱

净 油 待 分 离 油

污 水

图2.6-10 曲轴箱油净化系统

1-滑油循环柜;2-污油吸管;3-泵;4-加热器;5-分油机;6-净油;7-滑油泵;8-滤器;9-冷却器;10-冷 却水进口;11-柴油机;12-冷水;13-工作水箱;14-水出口;15-污油出口;16-污油箱;17-加热管;18污油泵出口

第二节 滑油系统

组成:气缸油润滑、曲轴 箱油强制润滑和曲轴箱油 分油净化等系统组成。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

示功阀 空气冷却 器

气环

飞轮

5

滑油系统的作用

润滑系统的作用

柴油机的润滑系统是将一定数量清洁的,温度适宜的 润滑油送至各摩擦表面进行润滑,以减少运动件的磨损; 对摩擦表面进行清洗和冷却;提高活塞环与汽缸壁等密封 运动机件的密封性能;而且对所有运动件起防锈作用。

6

滑油系统结构流程

7

滑油系统结构流程

主机滑油系统

滑油分油机

2

滑油分油机

☆ 主发电机的分类 ☆ 滑油系统的作用 ☆ 滑油系统结构流程 ☆ 自清滤器和离心滤器的工作原理 ☆ 滑油系统的故障分析

3

主发电机的分类

4

主发电机的分类

主发电 机

六大系 统系统 燃油系 统

供给泵

三大机 构机构 进排气 系统 控制系 统

曲轴

润滑系 统

冷却系 统

启动系 统

曲轴连 杆机构

配气机 构

盘车机 构

机带滑油 泵 预润滑油 泵 滑油冷却 器 温控阀 滑油自清 滤器 离心滤器

高温水泵

主启动阀

进气管

主控面板 MCC控制 盘

正时齿轮

盘车机

稳压器

低温水泵

分配器

排气管 涡轮增压 系统 消音器

连杆

凸轮轴

高压油泵

温控阀

启动阀

活塞

挺柱

喷油器

活塞销

摆臂

调速器

安全阀

Hale Waihona Puke 油环横臂 进、排气 阀

8

滑油系统结构流程

9

滑油系统结构流程

1、滑油机带 泵 2、预润滑油 泵 3、滑油冷却 器

4、温控阀

5、自清滤器 6、离心滤器

0 8

7、压力控制 阀

8 、溢流阀

10

自清滤器和离心滤器的 工作原理

11

自清滤器和离心滤器的工作原理

12

自清滤器和离心滤器的工作原理

13

自清滤器和离心滤器的工作原理

14

自清滤器和离心滤器的工作原理

15

自清滤器和离心滤器的工作原理

16

滑油系统的故障分析

17

祝: 大家工作顺利! 谢谢!

18