乙二胺在电刷镀铜溶液中的作用_费敬银

乙二胺在电解退铜中的应用

乙二胺(Ethylene Diamine,简称EDA)在电解退铜过程中起到了重要的作用。

电解退铜是一种常用的金属表面处理方法,用于去除铜及其合金表面的氧化物、污垢和腐蚀产物。

乙二胺作为一种有机胺化合物,可以在电解液中作为络合剂使用。

它具有以下几个主要的应用:

1.配位剂:乙二胺能够形成稳定的配位络合物,与铜离子形成络合物,并降低铜离子的活

性。

这有助于控制铜的溶解速度,提高退铜过程的效率。

2.PH调节剂:乙二胺在电解液中还可以起到调节PH值的作用。

维持适当的PH值有助于

优化退铜效果,并减少不必要的侵蚀和损伤。

3.表面活性剂:由于其独特的分子结构,乙二胺可作为表面活性剂,改变电解液的表面张

力,有助于提高退铜的均匀性和表面质量。

需要注意的是,在使用乙二胺进行电解退铜时,应根据实际情况合理控制乙二胺的浓度、PH 值和退铜参数,以确保良好的退铜效果和操作安全。

此外,使用乙二胺时应遵循安全操作规程,注意防护措施,避免接触皮肤和吸入其蒸气。

EDTA在镀铜中应用的研究的开题报告

EDTA在镀铜中应用的研究的开题报告一、选题背景镀铜是指将铜离子电解沉积到一个被电镀材料表面的过程,它被广泛应用于各种金属制品,如电子元件、汽车制造和家居用品等。

目前,常用的铜镀液中添加的主要添加剂是有机配体和表面活性剂,这种镀液存在一些问题,如污染、废物处理、电解效率和薄层镀铜银触媒效应等。

因此,寻找新的添加剂是非常必要的。

以前的研究表明,EDTA (乙二胺四乙酸) 是一种具有强螯合能力的配体,它可以吸附到金属表面,形成一种化学缓蚀剂,并促进铜的电沉积。

因此,将EDTA加入铜镀液中,可以提高铜的电化学性能,提高电沉积效率,减少废恶水的产生和污染。

因此,EDTA在镀铜中应用的研究具有重要的科学意义和应用价值。

二、研究目的本研究旨在研究EDTA在铜镀液中的作用机制,评估其对铜电沉积效率的影响,同时,优化EDTA添加的条件和浓度,以提高铜镀层的质量和表面性能。

三、研究内容1.EDTA在铜镀液中的添加量和浓度对铜电沉积影响的研究。

2.EDTA在铜镀液中的作用机制研究,包括其螯合配位作用、化学缓蚀剂效应和电化学反应机制等方面的研究。

3.优化EDTA添加条件和浓度,以提高铜镀层的质量和表面性能,如平整性,紧密度和耐腐蚀性等方面的性能。

四、研究方法本研究将采用电化学沉积技术,比较不同EDTA添加量和浓度下的铜电沉积效率和镀层质量,以分析EDTA添加的影响机理。

同时,采用SEM、EDS、XRD等表征技术对镀铜层的形貌和微观结构进行表征,以揭示EDTA对铜沉积的影响机理。

最后,优化EDTA添加条件和浓度,以提高镀铜层的质量和表面性能。

五、预期成果1. 明确EDTA在铜镀液中的作用机理,提高铜镀液的电化学性能。

2. 优化EDTA添加的条件和浓度,提高铜镀层的质量和表面性能。

3. 发布有关EDTA在铜镀液中应用的研究成果,并进一步推动EDTA 在铜电沉积中的应用。

六、研究意义本研究对于提高铜镀液的效率和减少废恶水污染具有重要的意义,同时也为新型配体的设计和新型铜镀液的开发提供了一定的指导。

氰化镀铜及乙二胺无氰碱性铜镀体系的EIS研究

氰化镀铜被广 泛应 用于钢铁 基体、铝合金 、锌合金 以及冶 金行 业线材上 的底层等产 品 ,为 了消除氰化物 的拧染 ,替代氰 化物镀铜 工艺 ,国内外研究 人员进行了长期 的努力 ,研 究方向

Abtat h e c o hmia mpd n e p c oc p (I) o ytms o y ie eet pai o pr n ca ief e src:T e l t ce cl er i ea c set so yE S f ss r e fr ca d lc o l n c p e n r tg ad ynd - e r

( 广州大学 化学化工学院,广东 广州 50 9 ) 10 1

【 要】 摘 以乙二胺为络合剂,研究和测量了氰化镀铜体系和乙二胺无氰镀铜体系的电化学交流阻抗 ( I) ES ,考察了乙二胺浓度

和p H对 ES I 的影响。研究 结果表 明 , 氰化 镀铜体 系的电荷 转移 电阻小 ,铜离子放 电 度快 ,同时存在 电化学极化和浓差极化 ,这 速

ee t paig c p e r a ue d su id u ig eh ln da ie a o lxn g ns h fet h o c nrt n o e lcr lt o p rwee me s rd a tde sn tye e i n s c mpe ig a e t.T e efcsofte c n e tai ft o n n m o h c mpe n g nsa d p v le o h y tm r ic se .T ers l s o h tfrte s se o y ie ee t paig c p e, o lxig a e t H au fte s se wee ds u sd h e ut h wst a o h y tm fc a d lcr lt o p r n n o n rs tn eo h r eta se mal h p e f h ic ag o p rin shg dteeO C R o c nrto i e e c oa iain ei a c fc ag r fri s l s n s ,tes e d o eds h rec p e o si iha r C USc n e tain df rn ep lrz t . t n h o T i ma e o e o e rao s o o d c mbnn n ee t paig pae i h y tm fc a ie ee t paig c p e.W h n te hs y b n ft e n f g o o iig o lcr lt lt n t e s s h s o n e o y nd lcr lt o p r o n e h

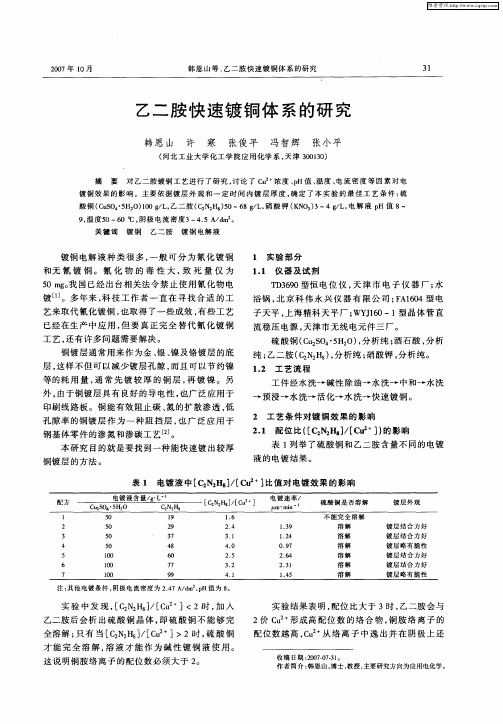

乙二胺快速镀铜体系的研究

乙二胺快速镀铜体系的研究

韩恩山;许寒;张俊平;冯智辉;张小平

【期刊名称】《精细石油化工进展》

【年(卷),期】2007(008)010

【摘要】对乙二胺镀铜工艺进行了研究,讨论了Cu 2+浓度、pH值、温度、电流密度等因素对电镀铜效果的影响.主要依据镀层外观和一定时间内镀层厚度,确定了本实验的最佳工艺条件:硫酸铜(CuSO4*5H2O)100 g /L,乙二胺(C2N2H8)50~68 g/L,硝酸钾(KNO3)3~4 g /L,电解液pH值8~9,温度50~60 ℃,阴极电流密度3~4.5 A/dm2 .

【总页数】3页(P31-33)

【作者】韩恩山;许寒;张俊平;冯智辉;张小平

【作者单位】河北工业大学化工学院应用化学系,天津,300130;河北工业大学化工学院应用化学系,天津,300130;河北工业大学化工学院应用化学系,天津,300130;河北工业大学化工学院应用化学系,天津,300130;河北工业大学化工学院应用化学系,天津,300130

【正文语种】中文

【中图分类】TQ2

【相关文献】

1.三乙醇胺和EDTA·2Na盐双络合体系快速化学镀铜T艺研究 [J], 郑雅杰;李春华;邹伟红

2.基于硫代硫酸盐铜乙二胺浸金体系铜及乙二胺影响电化学研究 [J], 项朋志;刘琼;黄遥;叶国华

3.四羟丙基乙二胺-乙二胺四乙酸二钠体系快速化学镀铜 [J], 曹权根;陈世荣;杨琼;汪浩;王恒义;谢金平;范小玲

4.氰化镀铜及乙二胺无氰碱性铜镀体系的EIS研究 [J], 郑文芝;于欣伟;陈姚;袁国伟;吴倩;钟洪胜

5.四羟丙基乙二胺和EDTA·2Na盐化学镀铜体系研究 [J], 郑雅杰;邹伟红;易丹青;龚竹青;李新海

因版权原因,仅展示原文概要,查看原文内容请购买。

乙二胺在表面处理中的应用

a f ots ei rve e o rb锄 m e r i s e iw d S mepn l i u v

【 yw rs Eet p tg Ke od 】 l r li e o an

H B添加 剂

说明:

̄8 / 2 gL

() 1操作条件 :H9 用氢氧化 铵调 节 ; 4 p . e 0—

6 ℃ 0

() 2 此液适用 于铜 基 、 铁基 多层镀镍 件 。

于从此点而引发。值得注意的是 : 它易燃 、 有毒、 需 密 封保存 。其 危规 号为 602 24 。 乙二胺常被用来检定铍 、 、 、 、 、 、 铈 镧 镁 镍 钍 铀的

胺 、 乙四胺 、 乙五胺 、 三 四 四丙五 胺和 五 乙六胺 , 被认 为是 适 宜 的 烯 基 胺 。一 般 采 用 l o m l的烯 基 胺 与

Ⅱeml B I o P I s i g

Buhp  ̄g rs l a

Ehl ei fe t e dai y n nn

Sr c l let u aetann f oJ .

1 引 言

柠 檬酸

乙二胺

7 gL 0/

l0 / 2 mI L

乙=胺 ( t l ei n) 别 名 二 氨基 乙 烷 , Eh e d mi , yn a e 又

乙烯 二胺 替代 。该溶 液还 加入酒 石 酸 , 加其盐 , 或 或

5g 0, L

0. 6— 1 4 gL .0 /

适量

加柠檬酸或单钠盐。除此之外 , 还有芳香醛、 氢氧化 钠、 氧化 锌 或硫 酸 锌 、 酸镍 。据 介 绍 , 种 由 己二 硫 这 胺 加入 的镀 液腐 蚀性 小 , 获锌镍 合 金镀层 光亮 、 所 均

乙二胺和铜反应条件现象

乙二胺和铜反应条件现象

乙二胺和铜反应是一个有趣的化学反应。

首先,让我们来看一下这个反应的条件和现象。

条件:

1. 反应物,乙二胺(又称为乙二醇胺)和铜。

2. 溶剂,通常在实验室中,这种反应会在水溶液中进行。

3. 温度,一般来说,这种反应在室温下就可以进行。

4. 其他条件,通常情况下,这个反应不需要额外的催化剂或特殊条件。

现象:

当乙二胺和铜发生反应时,会出现一些明显的现象:

1. 颜色变化,铜的颜色会逐渐变成暗红色或棕色,这是因为生

成了一种叫做铜乙二胺络合物的化合物。

2. 气体释放,在这个反应过程中,有时会观察到气泡的释放,这是因为反应中产生了氢气。

3. 反应热,这个反应是放热反应,所以在反应过程中会感觉到溶液变热。

总的来说,乙二胺和铜的反应是一个引人注目的化学反应,通过观察颜色变化、气体释放和反应热等现象,我们可以更好地理解这个反应的过程和特性。

希望这些信息能够回答你的问题。

电镀铜的螯合剂

电镀铜的螯合剂电镀铜的螯合剂是指在电镀铜过程中添加的一种化学物质,用于增强电镀铜的性能和质量。

螯合剂可以形成与金属离子的配位键,从而改善电镀铜层的附着力、致密性和均匀性。

本文将介绍电镀铜的螯合剂的作用、常用的螯合剂以及其工艺条件和应用范围。

一、电镀铜的螯合剂的作用螯合剂在电镀铜过程中起到了至关重要的作用。

首先,螯合剂可以与金属离子形成配位键,使金属离子更容易被还原成金属原子,从而促进电镀过程的进行。

其次,螯合剂可以抑制杂质的沉积和氢气的析出,从而提高电镀液的纯净度和稳定性。

此外,螯合剂还能够调节电镀液的酸碱度和温度,优化电镀条件,使得电镀铜层的质量更加均匀和致密。

二、常用的电镀铜螯合剂目前常用的电镀铜螯合剂有以下几种:1. 乙二胺四乙酸(EDTA):EDTA是一种常见的螯合剂,它能与铜离子形成稳定的配位键,促进电镀过程的进行。

此外,EDTA还能够抑制杂质的沉积和电解液的老化,提高电镀铜层的质量。

2. 苯并二酚(HQ):HQ是一种有机螯合剂,它能够与铜离子形成稳定的配位键,增强电镀铜层的附着力和致密性。

此外,HQ还能够调节电镀液的酸碱度,提高电镀的效率和质量。

3. 丙二酸二氨(DTPA):DTPA是一种常用的螯合剂,它能够与铜离子形成稳定的配位键,提高电镀铜层的均匀性和致密性。

此外,DTPA还能够抑制杂质的沉积和电解液的老化,延长电镀液的使用寿命。

三、电镀铜螯合剂的工艺条件在使用电镀铜螯合剂进行电镀时,需要注意以下工艺条件:1. 电镀液的酸碱度:电镀液的酸碱度对电镀铜层的质量有很大影响。

一般来说,酸性电镀液可以获得更好的电镀效果,但过高的酸度会导致电镀液的腐蚀性增加。

因此,在选择电镀液的酸碱度时,需要根据具体的工艺要求进行调节。

2. 电镀液的温度:电镀液的温度对电镀铜层的质量和电镀速度有很大影响。

适当提高电镀液的温度可以加快电镀速度,但过高的温度会导致电镀液的蒸发和水解,从而影响电镀效果。

因此,在控制电镀液的温度时,需要注意平衡电镀速度和电镀质量。

乙二胺快速镀铜体系的研究

2— , 3 乙二胺 的适宜 的质量浓 度为5 —6 / 。 0 8g L

2 3 电解液 p 值的影 响 . H

以得 出 同 样 的 结 论 。综 合 考 虑 , 实 验 选 取 本 [ 2 2 8/ C 2 的 比值在 2—3 间 。 CN H ] [ u ] 之

2 2 C 2 度的 影响 . u 浓

精 细

3 2

石

油

化

工

进

展

第

。 … 。

ADVANCES N F NE ETROCHEM I I I P CAL S

8 第 l 期 卷 O

。 …

原越 困难 , 层越 光 亮 , 镀层 脆 性也 越高 , 镀 但 沉积

速度越慢 。 由表 1的配方 2 3 4和配方 5 6 7 可 ,, ,,,

孔 隙率 的铜 镀 层作 为一 种 阻挡 层 , 广泛 应 用 于 也 钢 基体零 件 的渗氮 和渗碳 工艺 l 。 2 J

本研究 目的就是 要 找到一种 能快 速镀 出较 厚 铜镀 层 的方法 。 2 工艺 条件对镀 铜效 果 的影 响

2 1 配 位 比( C N H ] [ l ] 的影响 . [ 2 2 8/ Cl ) 2 表 1 列举 了硫 酸 铜和 乙二胺 含量 不 同的电镀

层, 这样不 但 可 以减 少镀层 孔 隙 , 而且 可 以节约镍

子 天平 , 海精科 天平 厂 ; J6 上 WY 10—1 晶体管 直 型

流 稳压 电源 , 天津市 无线 电元件 三厂 。

硫酸 铜 ( us 45 2 , c 2O ・H 0) 分析纯 ; 酒石 酸 , 析 分 纯; 乙二 胺 ( 2 2 8 , CN H ) 分析 纯 ; 硝酸钾 , 分析 纯。

乙二胺硅胶材料对铜的吸附性能研究的开题报告

乙二胺硅胶材料对铜的吸附性能研究的开题报告

研究背景:

随着各种现代工业的发展,环境污染问题也愈发严重。

其中,金属离子的污染问题引起了人们的广泛关注。

铜是一种常见的金属污染物,常见于废水和废气中,对人体健康和生态环境都具有一定的危害性。

因此,如何高效地去除废水和废气中的铜离子成为了研究的热点。

乙二胺硅胶材料作为一种常见的吸附材料,具有极高的比表面积和孔隙度,能够高效吸附铜离子。

但是,目前对乙二胺硅胶材料对铜的吸附性能的研究还不够深入,缺乏对其在实际环境中的应用效果的评价。

研究目的:

本研究旨在探讨乙二胺硅胶材料对铜的吸附性能,并对其在废水处理中的应用进行评价。

具体研究内容如下:

1. 合成乙二胺硅胶材料,并对其物理化学性质进行表征;

2. 研究乙二胺硅胶材料对铜离子的吸附动力学和吸附等温线;

3. 探索乙二胺硅胶材料在模拟废水处理中的应用效果,并考察其对其他污染物的吸附效果。

研究方法:

1. 合成乙二胺硅胶材料,并利用扫描电子显微镜、比表面积测试、孔隙度测试等技术对其进行物理化学性质表征;

2. 通过调节吸附时间、初始铜离子浓度等实验参数,研究乙二胺硅胶材料的吸附动力学和吸附等温线;

3. 将乙二胺硅胶材料应用于模拟废水处理中,并通过分析水样中铜离子浓度的变化,评价其应用效果。

预期研究结果:

1. 成功合成乙二胺硅胶材料,并对其物理化学性质进行全面表征;

2. 确立乙二胺硅胶材料的吸附动力学和吸附等温线参数,并分析其和实际应用的关联性;

3. 评价乙二胺硅胶材料在模拟废水处理中的应用效果,并对其在实际废水处理中的应用进行展望。

EDTA在镀铜中应用的研究

EDTA在镀铜中应用的研究EDTA在镀铜中应用的研究导言:镀铜是一种广泛应用于电子、电器、通信和建筑等领域的表面处理工艺。

以往的镀铜工艺中常使用氰化物作为络合剂,然而氰化物具有剧毒性和危险性,对环境和人体健康造成潜在威胁。

因此,寻找一种环境友好、高效的镀铜络合剂成为了研究的重点。

EDTA(乙二胺四乙酸)作为一种颇具应用潜力的络合剂,在镀铜过程中获得了广泛的关注和研究。

一、EDTA的化学特性及络合机理EDTA是由乙二胺和四乙酸酐反应合成的一种有机酸。

其分子具有多个氧原子和两个氨基,能够与金属离子形成络合物。

在溶液中,EDTA的负离子形态EDTA-4可以与镀铜过程中出现的铜离子Cu2+发生络合反应,形成稳定的络合物CuEDTA-2。

二、EDTA在镀铜中的应用研究1. 对EDTA浓度的研究研究表明,当EDTA浓度适中时,可以提高镀铜的效果。

过高或过低的EDTA浓度都会影响镀铜层的质量和电化学性能。

(此处可参考相关研究数据进行论证)2. 对镀液pH值的研究镀液的pH值对EDTA络合反应的平衡和速度具有显著影响。

在一定范围内,适宜的pH值可以保证铜铵络合物的稳定性,并且有利于均匀镀铜层的形成。

(适当引用实验数据进行佐证)3. 对电流密度的研究电流密度是控制镀铜速度和质量的重要因素。

通过调节电流密度,可以控制铜离子的还原速度和金属的析出形态,从而控制镀铜层的结构和性能。

(相关实验结果可以进行辅证)4. 其他辅助添加剂的研究为了改善镀铜的效果,一些研究还探索了添加其他辅助剂的方法。

例如,加入一定浓度的硫化剂可以增加镀铜层的致密性和抗腐蚀能力;添加一定量的表面活性剂可以改善涂层的均一性和光泽度。

(这里可以简要介绍相关研究的结果)三、EDTA在镀铜中的优势相比于传统的氰化物络合剂,在镀铜过程中应用EDTA具有以下优势:1. 环境友好:EDTA不含有毒物质,对环境无污染。

2. 安全性高:与氰化物相比,EDTA具有更低的毒性和危险性,对工作人员的健康风险较小。

酸铜电镀液中的添加剂去除方法

酸铜电镀液是电化学工业中常用的一种处理涂层表面的技术,它可以有效地提高铜电镀的效率和质量,并且可以在电镀过程中防止铜离子还原成金属铜而导致了漆表面出现黑斑等缺陷。

在一般的酸铜电镀液中,通常会添加一些辅助剂来改善电镀效果,但这些添加剂在使用一段时间后会逐渐被污染物所吸附,降低了其活性,影响了电镀液的使用寿命。

1. 添加剂的种类酸铜电镀液中常用的添加剂有:(1)赋活剂:赋活剂是一种能够提高电镀效率、促进金属电镀的辅助剂。

常用的赋活剂有巯基乙醇、乙二胺等,这些添加剂可以增加阴极活性,提高电镀速度和容量。

(2)化学添加剂:酸铜电镀常用的化学添加剂有控制剂、稳定剂、缓冲剂等。

这些添加剂能够在电镀过程中,稳定电镀液的PH值,抑制杂质的析出和聚集,从而保持电镀液的活性。

2. 添加剂的污染随着酸铜电镀液的不断使用,其中的添加剂会逐渐被污染物所吸附而失去活性,例如金属离子、有机物、杂质等。

当添加剂受到污染时,电镀液的导电性下降,电镀速率降低,并且容易出现气泡、漆膜开裂等问题,降低了电镀液的质量和使用寿命。

3. 添加剂的去除方法针对酸铜电镀液中添加剂的污染,有以下几种常用的去除方法:(1)活化处理:通过添加适量的还原剂或增加电流密度,可以使污染的添加剂重新被激活,恢复其原有的活性。

这种方法对污染轻微的电镀液效果较好,但需要谨慎控制活化的条件,以免引起其他不必要的问题。

(2)沉淀法:利用一些特定的化学试剂,如氢氧化钠、硫氰酸钠等,可以将污染的添加剂沉淀下来,然后通过过滤或沉淀分离的方法将其去除。

这种方法操作简单,但会产生大量的废液,需要处理和回收。

(3)离子交换法:利用离子交换树脂可以选择性地去除特定的金属离子或有机物,将其固定在树脂上,从而实现对电镀液的净化和再生。

在实际应用中,以上方法可以结合使用,根据电镀液的实际情况选择合适的去除方法。

对于添加剂的使用和管理也需要加强,定期检测电镀液的活性和污染程度,及时进行维护和处理,以确保电镀液的质量和稳定性。

乙二胺在电镀中的应用

《乙二胺在电镀中的应用》嘿,咱今天就说说乙二胺这玩意儿在电镀里的作用。

先讲讲电镀是啥。

电镀就像是给东西穿上一件漂亮的衣服。

比如说,把一个铁勺子放进电镀池里,出来就变得亮晶晶的,像新的一样。

这就是电镀的神奇之处。

那乙二胺在这当中干啥呢?乙二胺能让电镀出来的东西更漂亮。

它就像个魔法药水,加进去之后,电镀的效果就不一样了。

比如说,能让镀层更光滑,就像镜子一样。

想象一下,一个手机壳经过电镀,加上了乙二胺,变得光滑无比,拿在手里感觉可好了。

乙二胺还能让镀层更牢固。

电镀的时候,如果没有乙二胺,镀层可能很容易就掉了。

但是有了乙二胺,镀层就像粘在上面一样,怎么刮都刮不掉。

这就像给东西穿上了一件坚固的铠甲,能保护它不受伤害。

而且啊,乙二胺还能提高电镀的效率。

电镀可不是一件容易的事儿,需要时间和精力。

但是有了乙二胺,电镀的速度就快了很多。

就像给汽车加了好油,跑得更快了。

这样就能节省时间和成本,让电镀变得更划算。

乙二胺在不同的电镀工艺里都能发挥作用。

比如说,在镀铜的时候,它能让铜层更亮;在镀镍的时候,它能让镍层更牢固。

就像一个万能的助手,不管啥电镀活儿,它都能帮上忙。

不过呢,乙二胺也不是随便用的。

用的时候得注意剂量,太多了不行,太少了也不行。

就像做饭放盐一样,得恰到好处。

如果用不好,可能会适得其反,让电镀效果变差。

还有啊,乙二胺有点小危险。

它有刺激性气味,不小心碰到了还可能会伤到手。

所以在使用的时候,得小心小心再小心。

总之啊,乙二胺在电镀里的作用可不小。

它能让电镀出来的东西更漂亮、更牢固、更高效。

但是用的时候得注意方法,不能乱来。

我的观点就是,乙二胺是电镀的好帮手,但得用好它。

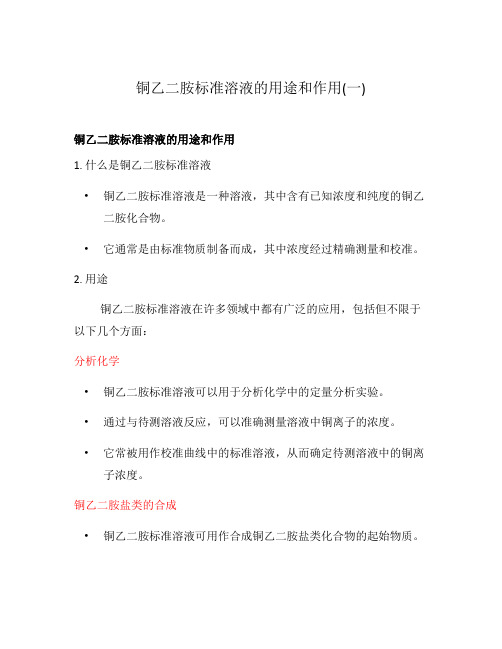

铜乙二胺标准溶液的用途和作用(一)

铜乙二胺标准溶液的用途和作用(一)铜乙二胺标准溶液的用途和作用1. 什么是铜乙二胺标准溶液•铜乙二胺标准溶液是一种溶液,其中含有已知浓度和纯度的铜乙二胺化合物。

•它通常是由标准物质制备而成,其中浓度经过精确测量和校准。

2. 用途铜乙二胺标准溶液在许多领域中都有广泛的应用,包括但不限于以下几个方面:分析化学•铜乙二胺标准溶液可以用于分析化学中的定量分析实验。

•通过与待测溶液反应,可以准确测量溶液中铜离子的浓度。

•它常被用作校准曲线中的标准溶液,从而确定待测溶液中的铜离子浓度。

铜乙二胺盐类的合成•铜乙二胺标准溶液可用作合成铜乙二胺盐类化合物的起始物质。

•通过与其他物质反应,可以制备出各种铜乙二胺盐类,如铜乙二胺配合物等。

腐蚀研究•铜乙二胺标准溶液可以用于研究金属腐蚀的相关性质和机理。

•它可以模拟真实环境中的金属腐蚀情况,从而帮助科学家更好地了解和预测腐蚀现象。

3. 作用铜乙二胺标准溶液的主要作用是提供已知浓度和纯度的铜乙二胺化合物,并用于以下目的:量化分析•铜乙二胺标准溶液通过其已知浓度,为量化分析提供了一个可靠的参照物。

•使用它可以精确测量待测溶液中的铜离子浓度。

校准仪器•在分析实验中,仪器的准确性是非常重要的。

铜乙二胺标准溶液可用于校准各种分析仪器和设备。

•通过测量已知浓度的标准溶液,可以确保仪器的准确性和可靠性。

研究和开发•铜乙二胺标准溶液在材料科学和工业研究领域中具有重要的作用。

•它可以作为控制试剂和起始物质,用于合成新的铜乙二胺盐类化合物,从而研究其性质和应用潜力。

结论铜乙二胺标准溶液是一种重要的化学试剂,具有广泛的用途和作用。

它在分析化学、铜乙二胺盐类合成和腐蚀研究等领域中发挥着关键作用。

通过提供已知浓度的铜乙二胺化合物,标准溶液可以用于量化分析、仪器校准和研究开发等方面。

它的应用为科学研究、工业生产和实验室实践提供了重要支持。

4. 重要性铜乙二胺标准溶液的重要性主要体现在以下几个方面:提供准确浓度铜乙二胺标准溶液经过精确测量和校准,具有已知浓度的特性。

以乙二胺为主配位剂的无氰镀铜工艺

以乙二胺为主配位剂的无氰镀铜工艺

以乙二胺为主配位剂的无氰镀铜工艺

钟洪胜1,*,于欣伟2,赵国鹏1,袁国伟1

【摘要】摘要:研究了铁基体上以乙二胺为主配位剂的无氰碱性镀铜工艺。

用正交试验讨论了主配位剂及3种辅助配位剂的用量对镀液的阴极极化曲线、电化学阻抗谱及铜镀层外观、结合力的影响。

确定了最佳工艺条件为:乙二胺55 g/L,辅助配位剂C 30 g/L,辅助配位剂T 30 g/L,辅助配位剂G 33 g/L。

最佳配方镀液的分散能力、覆盖能力均良好,电流效率达80%以上。

中试100多件样品的镀层外观及热震试验结合力均合格。

在铁基体上用以乙二胺为主配位剂的碱性镀铜工艺代替氰化镀铜预镀是可行的。

【期刊名称】电镀与涂饰

【年(卷),期】2012(031)001

【总页数】4

【关键词】无氰碱性镀铜;乙二胺;配位剂;极化曲线;电化学阻抗谱

1 前言

目前人们从无氰电镀铜和化学浸铜及铜合金两方面进行取代氰化镀铜的研究。

国内上世纪70年代的无氰镀铜代表工艺有以柠檬酸盐、酒石酸盐为配位剂的一步法镀铜工艺[1],需要冲击电流以进行电位活化的焦磷酸盐镀铜工艺[2],使用通用配位剂 HEDP的镀铜工艺[3]等。

近几年国内无氰碱性镀铜工艺得到较大发展,国外也有相应的产品进入国内,在一些环保要求高的电镀企业中得到逐步应用。

实践证明:无氰碱性镀铜作为铁、铜、黄铜、锌合金、铝及铝合金浸锌层等基材的打底镀层是可行的[4-6]。

但要真正完全替代氰化镀铜工艺,还有许多问题需要解决。

因此,开展无氰生产工艺的研究开发,实现全面替代氰化。

铜乙二胺标准溶液的用途和作用

铜乙二胺标准溶液的用途和作用铜乙二胺标准溶液的用途和作用什么是铜乙二胺标准溶液?铜乙二胺标准溶液是一种用于分析化学和实验室研究中常用的化学试剂。

它是由已知浓度的铜离子和乙二胺络合剂组成的溶液。

用途铜乙二胺标准溶液在许多领域都有广泛的应用,下面列举几个常见的用途:1.分析化学:铜乙二胺标准溶液可以作为定量分析中的标准溶液,用于测定其他溶液中的铜含量。

通过与待测溶液反应后,可以根据反应的结果推算出待测溶液中铜的浓度。

2.质量测定:铜乙二胺标准溶液可以用作质谱分析仪器的校准溶液,在定量分析中起到一个标准的参照物质。

3.生化实验:铜离子在生物体内具有一定的生化作用,铜乙二胺标准溶液可以用于模拟生物体内的铜离子浓度,以便研究其对生物体的影响、相互作用等。

4.环境监测:通过测定环境样品中铜的含量,可以对水体、土壤等环境污染物进行快速检测和评估。

作用铜乙二胺标准溶液的作用主要体现在以下几个方面:1.定量分析:铜乙二胺标准溶液可以作为一种定量分析的工具,通过与待测溶液发生化学反应,可以准确测定其中铜的浓度。

2.标定仪器:铜乙二胺标准溶液的已知浓度可以用于标定质谱仪、光谱仪等仪器的响应,以保证实验结果的准确性和可比性。

3.研究反应机理:铜离子在与乙二胺络合形成铜乙二胺配合物的过程中,涉及到复杂的化学反应机理。

通过研究这一反应过程,可以深入了解配合反应的机制和规律。

4.控制环境污染:通过测定铜在环境样品中的含量,可以评估环境污染的程度,并采取相应的措施进行治理和保护。

综上所述,铜乙二胺标准溶液在化学分析、质量测定、生化实验和环境监测等领域起着重要的作用。

它不仅可以用于定量分析和仪器标定,还可以帮助我们深入了解化学反应的机理,并用于环境保护和治理。

乙二胺在电刷镀铜溶液中的作用_费敬银

乙二胺在电刷镀铜溶液中的作用费敬银,辛文利,梁国正,马晓燕,朱光明(西北工业大学化学工程系,陕西西安 710072)[摘要] 主要就乙二胺在电刷镀铜溶液中的作用及其对镀铜层性能的影响进行了试验研究。

研究结果表明:在电刷镀铜溶液中,乙二胺与铜离子的最佳摩尔浓度比为(2~3)/L 。

以甲基磺酸铜为主盐的电刷镀铜溶液比以硫酸铜为主盐的电刷镀铜溶液具有更快的沉积速度。

[关键词] 电刷镀铜;乙二胺;电镀液[中图分类号]TQ153.1+4 [文献标识码]A [文章编号]1001-3660(2003)05-0034-04Effects of Ethylenediamine in Copper Brush Plating SolutionFEI Jing -yin,XIN Wen -li,L IANG Guo -zheng ,MA Xiao -yan,ZH U Guang -ming (Department of Chemical Engineering,North western Polytechnical Universi ty,Xian 710072,China)[Abstract] T he effects of C 2N 2H 8on the properties of copper brush plating solution and copper deposits are investigated i n the presen t paper.The results obtained show that the ratio of [C 2N 2H 8][Cu 2+]is a key parameter which determines the performances of bath solution and the deposi t.T he optimized ratio range of [C 2N 2H 8/[Cu 2+]is (2~3)/L.The depositing rate of copper brush plat -ing solution made from Cu(C H 3SO 3)2is much higher than that from CuSO 5O 4.[Keywords]Copper brush plating;E thylenediamine[收稿日期]2003-05-25[作者简介]费敬银(1962-),男,河南罗山人,副教授,博士,主要从事功能性表面处理,应用电化学等方面的教学和科研工作。

印刷电路板的乙二胺络合浸镀银工艺

第35卷第4期2007年8月福州大学学报(自然科学版)Journal of Fuzhou University(Natural Science)Vol.35No.4Aug.2007文章编号:1000-2243(2007)04-0616-04印刷电路板的乙二胺络合浸镀银工艺魏喆良1,唐电2(1.福州大学机械工程与自动化学院,福建福州 350002;2.福州大学材料科学与工程学院,福建福州 350002)摘要:采用乙二胺作络合剂,在印刷电路板表面浸镀银.利用电化学方法和场发射扫描电镜等分析测试手段,研究了溶液中银离子浓度、乙二胺含量以及溶液pH值等工艺参数对浸镀速度和镀层形貌的影响.结果表明,当溶液中银离子浓度为3g/L,银离子与乙二胺的摩尔比为1∶5,溶液pH值为11.3时,可以获得均匀致密的银镀层.关键词:浸镀银;电偶电流;印刷电路板;乙二胺中图分类号:TG146.1文献标识码:AF i n ish i n g of pr i n ted c i rcu it board i n ethylened i a m i n e-con t a i n i n gi m m ersi on silver systemW E I Zhe-liang1,T ANG D ian2(1.College of Mechanical Engineering and Aut omati on,Fuzhou University,Fuzhou,Fujian350002,China;2.College of Materials Science and Engineering,Fuzhou University,Fuzhou,Fujian350002,China)Abstract:I m mersi on silver(I-Ag)on p rinted circuit board(PCB)was p repared by adding ethyl2enedia m ine(en)as the ligand.The effects of silver i on concentrati on,ligand a mount and pH value onAg depositi on rate and finishing appearance in en-containing I-Ag syste m were studied by electr o2che m ical method and FE-SE M.The results show that an op ti m al conditi on of the p r ocess can p reparea s mooth and dense silver coating on PCB.The op ti m ized fact ors are as f oll ows:the silver i on concen2trati on is3g/L,molar rati o of silver i on and en is1∶5,the pH value is11.3.Keywords:i m mersi on silver;galvanic current;p rinted circuit board;ethylenedia m ine作为元器件搭载体的印刷电路板(PCB)是微电子设备中产量最大的部件.在微电子器件向高密度、微线宽、窄间距、多层次和小孔径的方向发展的同时,对其表面处理工艺提出了更新、更高的要求.主流的表面终饰工艺已逐渐从热风整平工艺(HAS L)转向浸镀工艺[1-3],现有的浸镀工艺包括浸镀锡、浸镀金、浸镀钯和浸镀银.其中浸镀银(I-Ag)具有优良的可焊性、导电性和导热性,被认为未来最有希望取代热风整平的新工艺[3-6].印刷电路板浸镀银就是将经预处理后的印刷电路板浸入含银溶液,利用印刷电路板表面覆铜层与溶液中银盐发生如式(1)所示的置换反应来获得银镀层.Cu+2Ag+Cu2++2Ag(1)由于银的标准电极电位(+0.7997V)比铜(+0.344V)正,从热力学角度看,反应(1)可以自发进行.由于浸镀时铜溶解释放电子的过程是在铜表面进行的,该表面一旦被溶液中析出的银覆盖后,反应随即停止,从而有望获得均匀致密、表面平整光洁的银镀层.但由于铜银间置换反应速度一般较快,若不加以控制,所形成的镀层大都粗糙疏松且与基材结合不良,没有使用价值,因此必须采取措施控制浸镀过程的沉积速度[7-13].在含银溶液中加入络合剂,可使银离子[Ag+]以稳定的络离子形式存在,达到有效控制置换沉积速度的目的.经对多种络合剂浸镀效果的对比,本研究选择了乙二胺作为印刷电路板浸镀银的络合剂,并详细分析了乙二胺对浸镀银沉积速度及镀层致密度的影响.收稿日期:2006-11-01作者简介:魏喆良(1975-),男,讲师,博士研究生;通讯联系人:唐电,教授.基金项目:福建省重点国际合作资助项目(2002I011)第4期魏喆良,等:印刷电路板的乙二胺络合浸镀银工艺1实验材料与方法以印刷电路板为基材(试样尺寸2c m ×2c m ),溶液主盐用Ag NO 3(AR ),用乙二胺(AR )做络合剂,具体配方和施镀条件如表1所示.利用铜电极(规格<1.8×13.5)和银电极(规格<2.0×12.0)构成电偶(用自制的夹具使两电极间距10mm ),在Aut o Lab PGST A302型电化学工作站(荷兰Eco Che m ie 公司)上,采用ECN 模块测定电偶电流.电极接法如下:铜电极接工作电极(W E )和感应电极(S );银电极接参比电极(RE )并接地(G ND );对电极(CE )悬空.由于浸镀过程的置换反应是在铜表面进行的,该表面一旦被溶液中析出的银覆盖后,后续的置换反应随即受到抑制.若镀层越致密,后续的置换反应就越困难,相应的电偶电流也越小;若镀层粗糙且疏松,则为后续铜-银间置换反应留下大量的孔隙,电偶电流相应地维持在较高的水平.因此可以通过测定铜-银电偶电流随时间变化规律来选择合适的浸镀银工艺.基材经除油、酸洗、活化和清洗后,按所选定的工艺参数进行浸镀.在JS M -6700F 型场发射扫描电子显微镜上观察银镀层形貌.表1 印刷电路板浸镀银溶液配方及施镀条件Tab .1 Ba th com positi on and opera ti n g cond iti on for i m m ersi on silver pl a ti n g on PCBρ硝酸银/g ・L -1ρ乙二胺/g ・L -1pHt /℃0.1-5.00.3-13.910.3-12.2室温2 实验结果与分析2.1 主盐浓度的影响保持溶液pH 值为11.3,银离子与乙二胺的摩尔比(以下简称银络比)均为1∶4,先后将经预处理过的铜-银电偶浸入含银离子[Ag +]浓度分别为0.1、0.5、1.0、3.0和5.0g/L 的溶液中,得到如图1所示的电偶电流随时间的变化曲线.从图1中可以看出,随着主盐银离子[Ag +]浓度的增大,电偶电流也随之增加.这主要是由于当溶液中含有络合剂乙二胺时,银离子和乙二胺发生络合反应生成络银离子([Ag (OH )2en 2]-),如式(2)所示.所生成的络银离子([Ag (OH )2en 2]-)在溶液中会发生如式(3)所示离解反应.由于乙二胺过量,离解反应受到抑制,溶液中的银离子[Ag +]基本上以络离子([Ag (OH )2en 2]-)形式存在.当铜-银电偶浸入溶液时,铜电极表面的铜与溶液中的络离子发生如式(4)所示的置换反应.随着溶液中银离子浓度的增加,络银离子([Ag (OH )2en 2]-)浓度也相应增大.由能斯特方程可知,式(4)的氧化还原电位正移,反应自由能向负方向移动,反应的驱动力增加,置换沉积速度随之加快,故铜-银偶电流也相应增加.Ag ++2H 2O +2en[Ag (OH )2en 2]-+2H +(2)[Ag (OH )2en 2]-Ag ++2OH -+2en (3)Cu +2[Ag (OH )2en 2]-2Ag +[Cu (en )2]2++4OH -+2en (4)此外,由于络银离子([Ag (OH )2en 2]-)浓度的变化,使沉积过程的结晶过电位相应发生变化,将直接影响晶核的形成和长大机制.当银离子浓度为3.0g/L 时,电偶电流在达到稳态值前有一个极大值,持续一段时间后便急剧下降,而其它浓度条件下的电偶电流却呈现振荡特征.根据文献[14,15]可知,前者属于瞬间形核,后者则属于连续形核.前者在瞬间形核后,电偶电流达到极大值.由于受溶液中络银离子扩散的控制和铜电极表面不断被以二维方式生长的银镀层覆盖,电偶电流缓慢下降;当铜电极表面完全被银镀层覆盖后,电偶电流急剧下降,表明此时置换反应受到极大的抑制,说明所获得的镀层较致密.后者属于连续形核并以三维方式生长,镀层较疏松,镀层中的孔隙为铜-银间置换反应留下扩散通道,电偶电流呈现振荡特征并维持在较高的水平.此外若溶液中银离子浓度太低,反应(4)的驱动力太小,置换沉积速度太慢,也不易获得致密的银镀层,因此溶液中的银离子浓度要控制在适宜的范围内.在本实验条件下,银离子浓度控制在3.0g/L 左右为宜.・716・福州大学学报(自然科学版)第35卷2.2 乙二胺加入量的影响根据前述实验结果,保持银离子浓度为3.0g/L,溶液pH 值均为11.3,先后将经预处理过的铜-银电偶浸入银络比分别为1∶2、1∶3、1∶4、1∶5和1∶6的溶液中,得到如图2所示的电偶电流随时间的变化曲线.从图2中可以看出,随着溶液中乙二胺含量的增加,铜-银电偶电流的峰值逐渐增大;但当银络比提高到1∶5时,铜-银电偶电流的峰值反而减小,最终稳态电偶电流也最小;若继续提高银络比至1∶6时,不仅电偶电流的峰值大大减小,而且最终稳态电偶电流却比银络比为1∶5时来的大.究其根源是当溶液中乙二胺含量增加,式(2)的平衡向右移动,溶液中络离子([Ag (OH )2en 2]-)含量增加,结晶过电位提高,使瞬间形核数量和形核速度增加.但若乙二胺含量太高,会使结晶过电位过高,导致铜电极表面附近三维晶核的大量形成和长大,强烈的浓差极化又将使晶核沿垂直于电极表面的方向生长,造成镀层较粗糙且疏松[16].当溶液中银络比为1∶5时,最终稳态电偶电流最小,且基本上趋于零值,说明在该条件下所获得的银镀层相当致密.2.3 溶液pH 值的影响从上述实验结果中可以看出,当银离子浓度为3g /L,银络比为1∶5时效果较好.而且从式(2)可以看出,溶液pH 值对络银离子的含量有直接影响.为此,先后将经预处理过的铜-银电偶浸入pH 值分别为10.3、10.8、11.3、11.8和12.2的溶液中,得到如图3所示的电偶电流随时间的变化曲线.从图3中可以看出,当溶液pH 值为10.3和12.2时,电偶电流曲线呈现振荡特征,其它pH 值条件下的电偶电流在达到稳态值前都有一个极大值.特别是当溶液pH 值为11.3时,最终稳态电偶电流最小.原因在于当溶液的pH 值较低时,溶液中的银离子没有完全被络合,这些未被络合的游离银离子直接在铜电极表面沉积,造成结晶初期电偶电流急剧增大,但由于所形成的镀层较粗糙且疏松,存在大量的孔隙,因此后续的电偶电流维持在较高的水平.随着溶液pH 值的增大,式(2)的平衡向右移动,溶液中络银离子([Ag (OH )2en 2]-)含量增加,结晶过电位也相应提高,吸附原子可依托在电极表面形成二维晶核,并使晶核沿电极表面铺展,抑制垂直电极表面方向的生长.但若溶液的pH 值太大,由于结晶过电位太高,将导致电极表面附近三维晶核的大量形成和长大,强烈的浓差极化又促使晶核沿垂直于电极表面的方向生长,造成镀层较粗糙且疏松[16].此外由铜和银的电位-pH 图[17]可知,当溶液pH 值太高(>12)时,不仅沉积出来的银易被氧化成Ag 2O,而且铜基材腐蚀加剧,造成镀层容易剥落,从而恶化银镀层的性能.2.4 印刷电路板浸镀银实验为了验证电偶电流法所确定的上述工艺参数,根据实验结果,配制含银离子浓度为3.0g/L,银络比为1∶5,pH 值为11.3的溶液.将印刷电路板表面覆铜层经除油、酸洗、活化和清洗后进行浸镀,试样经清洗和干燥后在JS M -6700F 型场发射扫描电子显微镜上观察银镀层形貌(如图4所示).从图4中可以看出,所获得的银镀层不仅颗粒细小,而且大颗粒之间的间隙被小颗粒填充,非常致密,说明采用电偶电流法来确定浸镀工艺参数是可行的.・816・第4期魏喆良,等:印刷电路板的乙二胺络合浸镀银工艺3 结语1)采用乙二胺作络合剂可以使溶液中的银离子以更稳定的络银离子形式存在.印刷电路板表面覆铜层一旦被银覆盖,铜置换银的反应随即停止,可得到薄且均匀的银镀层.2)溶液中银离子浓度、络合剂(乙二胺)含量以及溶液pH 值等工艺参数对浸镀沉积速度和镀层形貌具有重要影响.在本实验条件下,当溶液中银离子浓度为3g/L,银离子与乙二胺的摩尔比为1∶5,溶液pH 值为11.3时,可获得均匀致密的银镀层.3)采用电偶电流法选择浸镀工艺参数,不仅直观,而且方便可行.参考文献:[1]M ilad G,O ’B rien G .An overvie w of p r ocesses and s older ability perf or mance of HAS L alternatives[J ].CircuiTree,2002,15(5):4-6,8.[2]蔡建九,唐电,You shaoxing .印制板表面终饰工艺的研究与发展趋势[J ].金属热处理,2006,31(1):8-12.[3]方景礼.印制板的表面终饰工艺系列讲座—第四讲NC I C 新型印制板用浸镀银工艺[J ].电镀与涂饰,2004,23(3):22-25.[4]M inna A rra,Dong K S,Dong J X,et a l .Study of im mersi on silver and tin p rinted -circuit -board surface finishes in lead -free s older app licati ons[J ].Journal of Electr onic Materials .2004,33(9):977-990.[5]Shi m izu S .Ohkubo K .I m mersi on silver p lating [J ].Journal of the Surface Finishing S ociety of Japan,2002,53(1):34-37.[6]魏喆良,唐电,王欣,等.浸镀处理及其在印刷电路板上的应用[J ].金属热处理,2005(增刊):262-265.[7]Tang D ian,W ei Zheliang,Shao Yanqun,et a l .On m icr ostructure of an im mersi on silver deposit on s puttered copper[J ].Chi 2nese J Struc Che m,2005,24(10):935-939.[8]W ei Zheliang,Tang D ian,O ’Keefe Thomas .Fine -structured silver coating on copper p repared in an ethanol based s oluti on[J ].China Particuol ogy,2005,3(5):271-274.[9]黄浩,魏喆良,张腾,等.置换法化学镀银的动力学研究[J ].金属热处理,2006,31(5):64-67.[10]唐电,魏喆良,You Shaoxin,等.溅射铜基材上浸镀银的微结构表征[J ].福建工程学院学报,2005,3(3):205-208.[11]覃奇贤,郭鹤桐,刘淑兰,等.电镀原理与工艺[M ].天津:天津科学技术出版社,1993:207-209.[12]Shi p ley Company LLC.Plating method:EP1260607[P ].M icr o PatentMaterials Patents,2002.[13]钟萍,黄先威.浸渍镀仿金工艺[J ].电镀与涂饰,2001,20(6):8-10.[14]吴辉煌.电化学[M ].北京:化学工业出版社,2004:197-204.[15]周绍民.金属电沉积-原理与研究方法[M ].上海:上海科学技术出版社,1987:216-220.[16]冯绍彬,董会超,夏同弛.钢丝化学镀铜工艺研究和理论探讨[J ].金属制品,1997,23(4):12-15.[17]刘永辉,张佩芬.金属腐蚀学原理[M ].北京:航空工业出版社,1993:270-271.(责任编辑:王阿军)・916・。

碱性无氰镀铜HEDP镀铜醋酸铜乙二胺镀铜

碱性无氰镀铜HEDP镀铜醋酸铜乙二胺镀铜碱性无氰镀铜近年来,研究、开发碱性无氰镀铜来替代有毒的氰化镀铜,已有较多的报道,有的镀液已在生产上应用,取得了一定的成果,目前的工艺虽不能完全取代,但根据清洁生产的要求,最终必须要无氰,因此不断的完善和发展现行的无氰镀铜工艺,是当务之急。

碱性无氰镀铜,采用的是二价铜离子的基础液,可与Cu2+络合的络合剂,除上节所述的焦磷酸镀铜外大致还有如下几种与相应的工艺:一、有机胺作络合剂如乙二胺、二乙烯三胺、三乙烯四胺等一类多乙烯多胺类的化合物实例:乙二胺镀铜。

二、缩二脲作络合剂实例:倪步高等,曾在“材料保护”杂志上发表过“缩二脲无氰碱性镀铜”,研究报告认定这类镀液稳定性较好,配槽成本低,可以在钢铁上直接电镀。

配方: 1 2硫酸铜(CuS04·5H20) 15g/L~25g/L 30g/L~50g/L缩二脲 30g/L~40g/L 40g/L~50g/L1 Ⅱ氢氧化钠(NaOH) 30g/L~50g/L 60g/L~80g/L甘油 8ML~10ML 8ML~10ml硝酸钾(KN0,) 40g/L~50g/L柠檬酸钠 30g/L~40g/L温度室温室温阴极电流密度/A·dm-2 0.5~1.5 冲击3~4正常2~3时间/min 0.5~2.0 至需要厚度电源波形单相半波配方l适用预镀铜,配方2可用于预镀也可用于加厚镀铜。

镀液配制时需用热的碱液(pH值l2—13)来溶解缩二脲,再将溶解后的硫酸铜,用稀的氢氧化钠调到pH值8~9,生成氢氧化铜沉淀,用水清洗沉淀数次以除去硫酸根,然后将沉淀用缩二脲溶解,最后加入其他原料。

三、有机膦酸镀铜有机膦酸类络合剂中,磷原子之间是通过有机基团耦合连接的,因此相对稳定,如羟基乙叉二膦酸(HEDP)、乙二胺四甲叉膦酸(DMP)、氨三甲叉膦酸(ATMP)等。

实例:南京大学配位化学研究所庄瑞舫教授研制的CuR-1型添加剂的HEDP直接镀铜新工艺,生产厂实践结果表明,无需预镀工序就可获得结合力良好的细致的半光亮镀层,镀液成分简单稳定,操作维护方便,镀液覆盖能力优于氰化镀铜,加入CuR-1型的添加剂后,克服了原HEDP镀铜工艺的允许阴极电流密度范围(Dk)较窄的缺点。

电镀溶液中各成分的作用

电镀溶液中主要成分的作用不同的电镀溶液含有不同的组成,但不管何种电镀溶液,都含有主盐。

根据主盐性质的不同可将电镀溶液分为单盐电镀溶液及络合物电镀溶液两大类。

单盐电镀液都是酸性溶液。

络合物电镀溶液有碱性,也有酸性,但其中都含有络合剂。

电镀溶液中除主盐及络合剂以外,有些电镀溶液中还有导电盐、缓冲剂、阳极去极化剂以及添加剂等,它们各有不同的作用。

1.主盐是指能在阴极上沉积出所要求的镀层金属的盐。

主盐浓度要有一个适宜的范围并与电镀溶液中其它成分维持恰当的浓度比值。

主盐浓度高,一般可采用较高的阴极电流密度,溶液的导电性和阴极电流效率都较高;在光亮性电镀时可使镀层的光亮度和整平性较好。

但溶液的带出损失较大、成本较高,同时增大了废水处理的负担。

2.导电盐是指能提高溶液的电导率,对放电金属离子不起络合作用的碱金属或碱土金属的盐类(包括铵盐)。

如镀镍溶液中的Na2SO4和焦磷酸盐镀铜中的KNO3和NH4NO3等。

导电盐除了能提高溶液的电导率外,还能略为提高阴极极化,使镀层细致。

但也有一些导电盐会降低阴极极化,不过导电盐的加入可扩大阴极电流密度范围,促使阴极极化增大,所以总的来说,导电盐的加入,可使槽电压降低,对改善电镀质量有利。

3.缓冲剂一般是由弱酸和弱酸的酸式盐组成的。

这类缓冲剂加入溶液中,能使溶液在遇到酸或碱时,溶液的pH值变化幅度缩小。

在电镀生产中,有的镀液为了防止其pH值上升太快,单独加入一种弱酸或弱酸的酸式盐,如镀镍液中的H3BO3和焦磷酸盐镀液中的Na2HPO4等,它们的作用是在电镀时抑制阴极膜中溶液pH值升高。

任何缓冲剂都只能在一定的pH值范围内有较好的缓冲作用,超过了pH值范围,它的缓冲作用较差或完全没有缓冲作用。

H3BO3在pH4.3~6.0之间的缓冲作用较好,在强酸性或强碱性溶液中就没有缓冲作用。

4.阳极去极化剂是指在电解时能使阳极电位变负、促进阳极活化的物质。

如镀镍液中的氯化物,氰化物镀铜液中的酒石酸盐和硫氰酸盐等。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

乙二胺在电刷镀铜溶液中的作用费敬银,辛文利,梁国正,马晓燕,朱光明(西北工业大学化学工程系,陕西西安 710072)[摘要] 主要就乙二胺在电刷镀铜溶液中的作用及其对镀铜层性能的影响进行了试验研究。

研究结果表明:在电刷镀铜溶液中,乙二胺与铜离子的最佳摩尔浓度比为(2~3)/L 。

以甲基磺酸铜为主盐的电刷镀铜溶液比以硫酸铜为主盐的电刷镀铜溶液具有更快的沉积速度。

[关键词] 电刷镀铜;乙二胺;电镀液[中图分类号]TQ153.1+4 [文献标识码]A [文章编号]1001-3660(2003)05-0034-04Effects of Ethylenediamine in Copper Brush Plating SolutionFEI Jing -yin,XIN Wen -li,L IANG Guo -zheng ,MA Xiao -yan,ZH U Guang -ming (Department of Chemical Engineering,North western Polytechnical Universi ty,Xian 710072,China)[Abstract] T he effects of C 2N 2H 8on the properties of copper brush plating solution and copper deposits are investigated i n the presen t paper.The results obtained show that the ratio of [C 2N 2H 8][Cu 2+]is a key parameter which determines the performances of bath solution and the deposi t.T he optimized ratio range of [C 2N 2H 8/[Cu 2+]is (2~3)/L.The depositing rate of copper brush plat -ing solution made from Cu(C H 3SO 3)2is much higher than that from CuSO 5O 4.[Keywords]Copper brush plating;E thylenediamine[收稿日期]2003-05-25[作者简介]费敬银(1962-),男,河南罗山人,副教授,博士,主要从事功能性表面处理,应用电化学等方面的教学和科研工作。

0 引 言由于铜镀层柔软、易抛光、延展性好、机械加工容易,所以常将铜镀层用作装饰、防腐及复合镀层的中间层。

在设备维修领域,电刷镀铜层多用作底层、功能性表面层或用来恢复静配合构件的尺寸。

在种类众多的刷镀溶液中,镀铜液是除镀镍液之外用得最多的一个镀液。

人们经常根据镀铜液的酸碱性,将镀铜液分为酸性镀铜液和碱性镀铜液两大类。

由于铜的电极电位很正,未形成络离子简单铜离子容易与基体金属(通常是黑色金属)发生置换反应,在基体金属表面上形成结合力极差的浮铜层,从而降低镀层金属与基体金属的结合力。

所以,在实际生产中,较少使用由简单铜离子组成的酸性镀铜液。

为了降低发生置换铜的可能性,常在镀铜液中加入易与铜离子形成稳定络合物的络合剂(如氰化物,乙二胺等)。

由于氰化物剧毒,绝对不能将氰化物作为络合剂加到电刷镀铜溶液中。

目前,最常用的镀铜络合剂是乙二胺。

当乙二胺的加入量恰当时,镀液中游离铜离子的浓度将大幅度降低,铜的还原电位显著下降。

当镀铜液与钢铁基体接触时,几乎没有置换反应发生。

此外,还有人向镀铜液中再添加一些辅助络合剂(如氨三乙酸,柠檬酸等)及导电盐(如硫酸钠、硝酸铵等)。

但这些物质的加入,只对镀铜液的某些性能有轻微的改善作用,并不能显著地影响镀铜液的基本性能。

通常还根据主盐的种类不同将碱性镀铜液分为普通碱铜和高速碱铜两类。

普通碱铜多以硫酸铜为主盐,而高速碱铜多以甲基磺酸铜为主盐。

目前使用最多的是以硫酸铜为主盐的碱性镀铜液,这类镀液的最大的特点是镀液价格便宜。

人们都认为以甲苯磺酸铜为主盐的碱性铜溶液沉积速度快,但其价格高达350~400元/升,这样高的价格使很多用户望而却步。

经过多年的研究攻关,在国内,制造甲基磺酸铜的主要物质甲基磺酸的价格已大幅度下降(约为原来价格的1/10),这为重新开发利用高速碱铜注入了新的活力,也必将促进刷镀技术的发展。

综上所述,无论从使用范围上讲,还是从使用成本上讲,普通碱铜镀液和高速碱铜镀液与其它类型的镀34铜液相比都有许多的优点。

但是,很少见到关于碱性电刷镀铜溶液的组成与性能之间关系的详细报道。

因此,对电刷镀铜溶液组成与性能之间的关系进行系统地探索具有非常重要的现实意义。

本文主要讨论络合剂乙二胺对电刷镀铜液及镀铜层性能的影响。

1试验方法1.1试验用材料及设备试样材质:20#低碳钢;试样尺寸:80mm@40mm@ 1mm;刷镀电源:温州快速电刷镀设备厂生产的DSD-30直流电刷镀电源;刷镀溶液:电净液、2#活化液,按试验配方要求配制的铜镀液。

所有溶液都用一次蒸馏水配制,所用试剂均为化学纯。

1.2工艺流程表面磨光y丙酮擦洗y电净y水洗y2#活化y水洗y镀铜(0.5A#H)y水洗y干燥y性能评估。

1.3性能评估方法结合力:按GB5270-85规定的试验方法,用弯曲法及磨削试验法检验镀层与基体的结合力。

沉积速度:根据在相同工作电压下刷镀电流的高低及单位时间内镀层厚度的增加量来确定沉积速度的快慢。

内应力:根据镀层是否起皮、是否有裂纹及是否经打磨后才起皮来判定镀层内应力的相对大小。

镀后起皮的镀层内应力最大,经打磨后才起皮的镀层内应力最小。

光洁度:在自然光照条件下,观察镀层的光洁度及色泽。

2试验方案设计目前常用的碱性镀铜液配方如表1所示。

从表1可以看出,碱性镀铜液组成和含量多种多样。

镀液的性能各不相同。

如果用户使用的镀液不是自己配制的,而是供应商提供的,用户自然不清楚镀液的特性,当然也就不知道使用该镀液进行刷镀所获得镀层的性能及其特点。

刷镀操作时总是试探着向前进行,很难做到心中有数。

因此,接任务、谈合同、制定刷镀方案时总是提心吊胆,稍有疏忽,前功尽弃。

我校经过多年关于碱性铜的研究与应用表明,尽管镀铜液的组成复杂多样,用碱性镀铜液进行刷镀,所得镀层的性能主要取决于铜盐的含量及乙二胺与铜盐表1碱性镀铜液常用配方组成/(g#L-1)配方普通碱铜高速碱铜配方1配方2配方3配方1 CuSO4#5HO2300250250Cu(C H3SO3)2322C2H8N2170ml/L135ml/L250ml/L178ml/L N(CH3COOH)3150NH4NO35050Na2SO4#10H2O3020NaCl1p H7.5~89.5~107~88.5~9.5的相对含量。

在碱性铜镀液中,铜离子不是以游离铜离子的形式存在,而是以[Cu(C2N2H8)x]2+的形式存在,铜胺络离子的配位数(x)因乙二胺加入量的多少而不同。

乙二胺加入量少时,低配位数的铜胺络离子是溶液中的主要络离子;乙二胺加入量多时,高配位数的铜胺络离子是溶液中的主要络离子。

在电刷镀过程中,具有不同配位数的铜胺络离子在工件上还原成金属铜时,具有不同的电化学特征,沉积速度及沉积层的性能也不相同。

因此,对铜镀液性能影响最大的因素是铜盐的含量及乙二胺摩尔浓度与铜离子摩尔浓度的比值,即[C2N2H8]/[Cu2+]。

其它物质的加入虽然对镀液的性能有些影响,但不起决定作用。

本研究的主要目的就是考察这两种因素对镀铜液性能的影响规律,从而确定碱性镀铜液的最佳组成。

因此,在设计研究方案的过程中,先确定铜盐的浓度,铜盐浓度分别确定为150g/L、200g/L、250g/L。

在此基础上,根据[C2N2H8]/[Cu2+]比值的不同,添加相应量的乙二胺。

通过电刷镀试验,找出[C2N2H8]/[Cu2+]的最佳比值。

为了便于总结规律和分析问题,其它起辅助作用的物质暂不加入。

3试验结果及分析结果表明,不论是用硫酸铜作主盐还是用甲基磺酸铜作主盐,提高主盐的浓度,镀铜液的电沉积速度略有增加,对其它性能影响不大。

且在室温下,硫酸铜的溶解度不超过280g/L,添加硫酸铜过多,反而增加配制镀液的难度。

故研究的重点是考察乙二胺对电刷镀铜液性能的影响。

表2给出了硫酸铜含量为250g/L,而35乙二胺含量各不相同时碱性镀铜液的性能试验结果。

表2具有不同组成的碱性铜配方及性能试验结果组成/(g#L-1)配方普通碱铜高速碱铜配方1配方2配方3配方4配方5CuSO4#5H2O250250250CuC O3#Cu(OH)2110165 C H3SO3H(70%)270ml/L410C2H8N2100ml/L140ml/L180ml/L140ml/L225ml/L pH88888 [C2H8N2]/[Cu2+] 1.67 2.333 2.33 3.75实验现象及分析硫酸铜不能完全溶解,不能作镀铜液使用硫酸铜完全溶解,镀铜层与基体结合力好,镀层脆性低。

电压9V时,电流2~3A。

硫酸铜完全溶解,镀铜层与基体结合力好,镀层光亮,但略有脆性,电压9V时,电流1~2A。

铜盐完全溶解,镀层与基体结合力好,镀层脆性低,沉积速度快。

电压9V时,电流6~7A。

铜盐完全溶解,镀层与基体结合力好,镀层光亮,但略有脆性。

电压9V时,电流4~5A。

配方1、2、3中硫酸铜的浓度均为1mol/L,但乙二胺的加入量各不相同。

试验中发现,[C2H8N2]/[Cu2+] <2时,硫酸铜不能完全溶解,不能配制出碱性镀铜液。

只有当[C2H8N2]/[C u2+]\2时,硫酸铜才能完全溶解,溶液才能作碱性镀铜液使用。

这说明铜胺络离子的配位数\2。

比较配方2、配方3的试验结果可知,铜胺络离子的配位数越高,铜离子从络离子中逸出并在阴极上还原越困难,镀层越光亮,但镀层脆性越高,沉积速度越慢。

比较配方4、配方5的试验结果,可以得出同样的结论。

因此,在配制碱性铜镀液时,应控制[C2H8N2]/ [Cu2+]的比值在2~3之间。

比较配方2、3及配方4、5的试验结果可知,在相同的刷镀电压(9V)下,铜胺络离子的配位数越高,刷镀电流越低,沉积速度越慢。

这说明铜胺络离子的配位数越高,铜离子从中逸出并还原越困难。

比较配方2、配方4的组成及试验结果可知,虽然在这两种铜镀液中,铜离子的浓度相同(1mol/L), [C2H8N2]/[Cu2+]的比值也相同(2.33/l),但在相同的刷镀电压(9V)下,配方4比配方2具有更快的沉积速度。

这说明用甲基磺酸铜作主盐配制的镀液比用硫酸铜作主盐制备的镀液具有更快的沉积速度。