生产部首件产品确认单样板

首件单

实测值

判定(合格√,不良×)12来自345

6

7

8

9

10

11

12

13

14

15

首件不良处理意见(工艺或质量填写)

生产接收人

检验员

审核人

备注:A游标卡尺、B卷尺、C万用角度尺、其它检具:

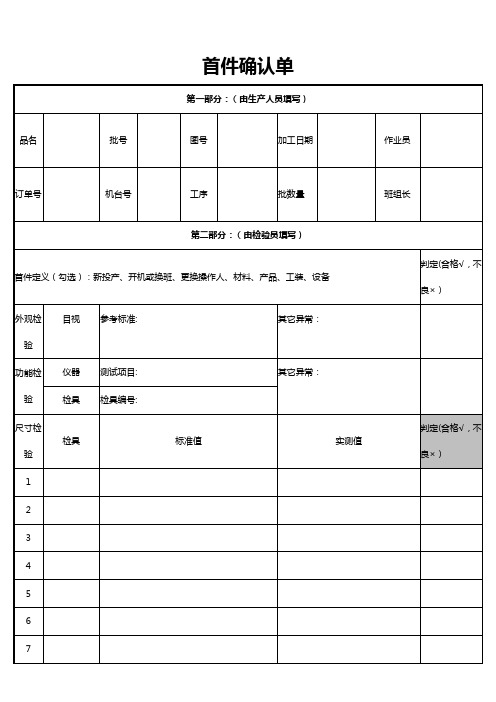

首件确认单

第一部分:(由生产人员填写)

品名

批号

图号

加工日期

作业员

订单号

机台号

工序

批数量

班组长

第二部分:(由检验员填写)

首件定义(勾选):新投产、开机或换班、更换操作人、材料、产品、工装、设备

判定(合格√,不良×)

外观检验

目视

参考标准:

其它异常:

功能检验

仪器

测试项目:

其它异常:

检具

检具编号:

尺寸检验

检具

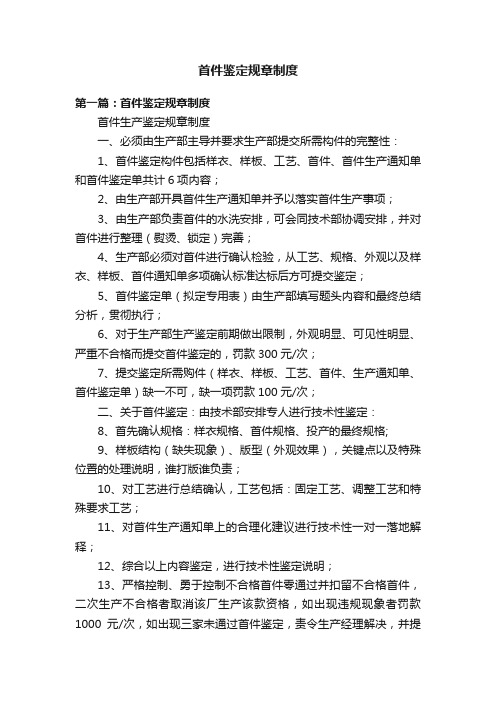

首件鉴定规章制度

首件鉴定规章制度第一篇:首件鉴定规章制度首件生产鉴定规章制度一、必须由生产部主导并要求生产部提交所需构件的完整性:1、首件鉴定构件包括样衣、样板、工艺、首件、首件生产通知单和首件鉴定单共计6项内容;2、由生产部开具首件生产通知单并予以落实首件生产事项;3、由生产部负责首件的水洗安排,可会同技术部协调安排,并对首件进行整理(熨烫、锁定)完善;4、生产部必须对首件进行确认检验,从工艺、规格、外观以及样衣、样板、首件通知单多项确认标准达标后方可提交鉴定;5、首件鉴定单(拟定专用表)由生产部填写题头内容和最终总结分析,贯彻执行;6、对于生产部生产鉴定前期做出限制,外观明显、可见性明显、严重不合格而提交首件鉴定的,罚款300元/次;7、提交鉴定所需购件(样衣、样板、工艺、首件、生产通知单、首件鉴定单)缺一不可,缺一项罚款100元/次;二、关于首件鉴定:由技术部安排专人进行技术性鉴定:8、首先确认规格:样衣规格、首件规格、投产的最终规格;9、样板结构(缺失现象)、版型(外观效果),关键点以及特殊位置的处理说明,谁打版谁负责;10、对工艺进行总结确认,工艺包括:固定工艺、调整工艺和特殊要求工艺;11、对首件生产通知单上的合理化建议进行技术性一对一落地解释;12、综合以上内容鉴定,进行技术性鉴定说明;13、严格控制、勇于控制不合格首件零通过并扣留不合格首件,二次生产不合格者取消该厂生产该款资格,如出现违规现象者罚款1000元/次,如出现三家未通过首件鉴定,责令生产经理解决,并提交解决方案,并罚款1000元/次;14、凡是扣留不合格首件标识说明、会同公司淘汰样衣一起入库保存,不得外流;15、首件鉴定同步完成,样衣落实、样板落实、工艺落实、鉴定落实后由技术专人负责备交生产部;A先交首件鉴定单、样衣、首件;B完善、调整、落实工艺,整理、检验、完善样板;C其他部门检验完毕后技术部移交生产部所需样板、工艺并签名标记。

16、首件鉴定要求时间:一个工作日内完成,未完成者单项、单次、单人100元/次。

首件确认检查表

□ 已执行ROHS规版 本类别序号1□ OK □ NG □ OK □ NG 2□ OK □ NG □ OK □ NG 3□ OK □ NG □ OK □ NG 4□ OK □ NG □ OK □ NG 5□ OK □ NG □ OK □ NG 6□ OK □ NG□ OK □ NG 7□ OK □ NG□ OK □ NG 8□ OK □ NG □ OK □ NG 9□ OK □ NG □ OK □ NG 10□ OK □ NG □ OK □ NG 11□ OK □ NG □ OK □ NG 12□ OK □ NG □ OK □ NG 13□ OK □ NG □ OK □ NG 14□ OK □ NG □ OK □ NG 15□ OK □ NG □ OK □ NG 16□ OK □ NG□ OK □ NG17□ OK □ NG □ OK □ NG 18□ OK □ NG □ OK □ NG 19□ OK □ NG □ OK □ NG 20□ OK □ NG □ OK □ NG 21□ OK □ NG □ OK □ NG 22□ OK □ NG □ OK □ NG 23□ OK □ NG □ OK □ NG 24□ OK □ NG□ OK □ NG 25□ OK □ NG□ OK □ NG 26□ OK □ NG□ OK □ NG生产自检IPQC确认结果IPQC检查详细记录检查内容作业员&作业指导书生产设备、工治具(含在线测试/老化设备)物料(含辅料)制造方法包装纸箱确认,纸箱规格以及外箱字唛物料不可掉落地板上(掉落的物料经IQC确认合格后可用)生产工序排布是否符合《生产工艺流程图》和《质量控制计划》顺序?在线检查岗位检查方法是否正确?物料/半成品摆放或搬运方法是否符合要求?有无导致损坏的隐患?(例如:不允许堆叠,必要的防护等)查看ECN,检查是否按照ECN规定有效执行(如有需注明ECN编号)各工位使用的物料须有IQC检验合格标识物料必须在有效期内:化学胶剂/油剂,看容器的制造日期标签其他物料,以IQC检验日期算有效存储期限(具体以“物料仓储有效期限规定”)特采、挑选物料是否按评审结果执行?并且在物料外箱明确标识?ECN变更的前3~5批次物料,是否在物料包装标明“变更后”字样?物料装配是否符合SOP和样机的要求,不得少件、错件、零件外观/性能完好产品标签内容确认:内部标签与机壳标签、外箱标签同类内容的一致性保证调出测试程序查看测试项目,对照成品质量标准核对不得遗漏,标准值设定须一致检查生产设备和测试设备的参数设置,查看是否符合作业指导书和规范的要求电批/扭力批设置的扭力是否正确(根据SOP规定,参考螺丝规格及装配工件材质),须附上扭矩测试记录工作台与电烙铁是否正确接地?电烙铁温度是否符合SOP 要求(实测值)核对BOM,检查实际用料与BOM规定的一致(包括物料规格、数量、位置号、品牌、丝印(参见物料承认书))装配到整机的物料必须完好并符合SOP要求(物料本体不得破损、紧固程度、机壳内不得有金属异物等等)作业员是否熟悉SOP内容,是否按照SOP操作?机器设备、工治具状态能否正常运作(查看加工动作)?机器设备、工治具是否在开线生产前点检和保养?烧录程序版本是否符合BOM规定?烧录成功是否有状态标识?生产在线测试设备是否定期点检校准?测试程序版本符合SOP和工单要求(出货地/客户特殊要求)环保状态BOM编号检查项目工序现场有与产品装配相匹配的作业指导书?作业文件有经过审核和受控作业员是否有接受对应的装配技能培训,是否持有其工作岗位的上岗证?作业员是否有效佩戴静电手环?着装符合ESD防护要求□ 已执行ROHS规版 本类别序号生产自检IPQC确认结果IPQC检查详细记录检查内容环保状态BOM编号检查项目线缆插接与接线图是否一致?是否导通、极性接反、连接□ 已执行ROHS规版 本类别序号生产自检IPQC确认结果IPQC检查详细记录检查内容环保状态BOM编号检查项目。

印刷首样确认表

产品名称

工单号/PO#

生产机台

班次/机长

日期

检测项目及判定结果

序号

检验项目

合格标准

检测工具、方法

判定

1

产品规格

与工单、彩稿要求一致。

目测、核对单。

2

工艺参数设定

压力、温度、风量、粘度等与工艺单要求一致。

核对工艺卡

3

版辊号码及色序

与工单或彩稿要求一致。

目测、核对单。

4

有无共用版

和工单要求一致。

目测、核对单。

5

工单与版辊一致

和工单要求一致。

目测、核对单。

6

图案、文字、色相

图案、文字与标准签样/图稿一致,内容清晰、无脏污、无明显条杠、脏版、脏点。

目测、核对样本卡/图稿

7

图案附着力合格

检查有没有大面积掉墨现象,不能超过10%。

胶布、用透明胶袋黏贴住油墨层,用90℃方向慢慢撕开

8

条码数及级别

能识别,级别符合标样。

条码仪

9

光标

无断线、漏印现象。

目测、核对标样

10

套印

主要部位≤0.2,次要部位≤0.35

放大镜/核对标样

综合判断:□合格□改进确认人/时间:

改进原因:

改进措施:

备注:

1、确认人是质检员或班长以上人员。

2、此表在转工单时使用,最终由质检部保存在档案库。

3、在检查结果栏中,如果是”OK”请打”√”号,如果是”不合格”请打”×”号。

4、首检不合格时需将不合格项目在备注栏内注明并通知机台调整,调整后再重新进行首件检验确认;

5、首检未检验合格前生产的调机产品必须做好标识、隔离复查,不可混到成品中;

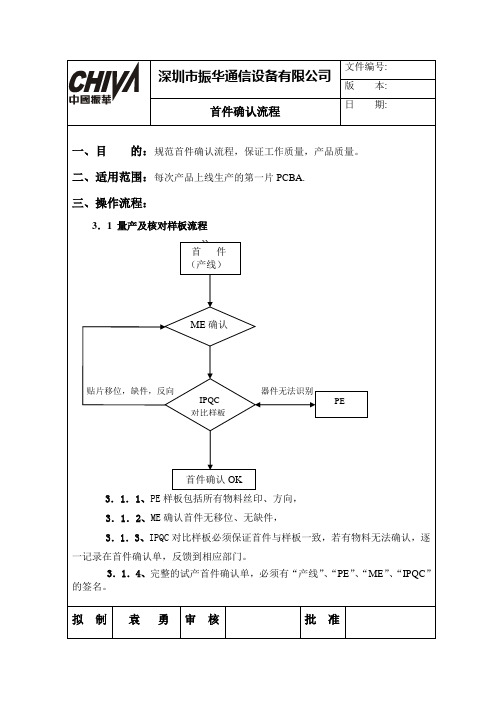

首件确认流程

3.1.4、完整的试产首件确认单,必须有“产线”、“PE”、“ME”、“IPQC”的签名。

拟制

袁勇

审核

批准

深圳市振华通信设备有限公司

文件编号:

版本:

首件确认流程

日期:

3.2试产流程

A鸳鸯板

B拼板A

深圳市振华通信设备有限公司

文件编号:

版本:

首件确认流程

日期:

一、目的:规范首件确认流程,保证工作质量,产品质量。

二、适用范围:每次产品上线生产的第一片PCBA.

三、操作流程:

3.1量产及核对样板流程

``

贴片移位,缺件,反向器件无法识别

3.1.1、PE样板包括所有物料丝印、方向,

3.1.2、ME确认首件无移位、无缺件,

物料上错

NG

OK

物料品质

NG器件无法确认

NG

`

OK

OK

OKOK

B拼板,转面

拟制

袁勇

审核

批准

深圳市振华通信认流程

日期

3.2.1ME在胶纸板确认中,只完成元器件的位置、漏贴的核对。

3.2.2PE必须提供准确、便捷的BOM和位号图(只有PE工程师才允许BOM和位号图做出更改)。

3.2.3IPQC核对首件过程中,务必把问题点逐一记录在首件确认单里,反馈到相应部门;并稽核问题改善状况。

3.2.4完整的试产首件确认单,必须有“产线”、“PE”、“ME”、“IPQC”的签名。

四、注意

4.1、流程中矩形为操作,菱形为判断;

4.2、单箭头为必须执行,双箭头为实时改进。

成品包装首件确认表

□OK;□NG □OK;□NG □OK;□NG □OK;□NG □OK;□NG

备注:1.此表单用于每次首件检验的结果记录,如有不符立即通知相关人员确认并记录明细. 2.针对每项,若每项检查OK则在OK格子内“√”,NG则在NG格子内“√”,某项不适用则在OK格子内打“/”;

生产确认:

XX有限公司

成品包装首件确认表

日期: 年 月 日

客户名

订单号

订单数量

产品型号

投产线体

投产数量

首件数量

检验人

时间

区分

检查项

ห้องสมุดไป่ตู้

核对依据

彩盒外观(彩盒丝印,条码粘贴,批缝,脏污,刮伤等)是否符合出货要 求;

SOP/SIP

彩盒附件确 认

整箱确认

条码确认

栈板确认

扫码检验 主要材料核 对

配件

彩盒内产品包装方式是否符合出货要求; 彩盒内卡是否配装到位; 附件不可有错装,短装,多装的现象; 附件说明书类不可出现印刷异常,脏污破损,规格异常等不良.; 附件线材类不可出现实连功能不良,实量规格不符现象; 整箱外观(外箱丝印,条码粘贴,封箱方式等)是否符合出货要求; 整箱内装箱方式是否符合出货要求; 整箱间隙内不可出现其它异物; 条码(主板/机身/彩盒/外箱/栈板)列印规格,字体大小是否正确; 条码(主板/机身/彩盒/外箱/栈板)扫描显示是否正确; 条码(主板/机身/彩盒/外箱/栈板)粘贴位置是否正确; 条码(主板/机身/彩盒/外箱/栈板)是否能承受正常力度的耐磨; 栈板标签是否符合出货要求; 栈板打包方式(摆放方式,数量,菱角扎带,围膜等)是否符合出货要 求; 栈板材质,规格是否符合出货要求; 机身码 二维码 SN码

SMT首件确认记录表

锡膏使用时间检查

锡膏印刷效果检查

异

首 贴片机程序名称

.

常

描

检 贴片机上料站位物料核对

述

及

项 物料规格型号是否符合BOM要求

解

决ቤተ መጻሕፍቲ ባይዱ

目 物料贴片位置是否与丝印位号一致

措

检查物料贴装方向、极性是否正确

施

IC类物料上的丝印标识是否清晰明确

贴装元件个数确认

个

变更注意事项 BOM单备注 工艺重点注意事项

确认结果 □OK 备注

00进行抽查监督首件确认记录的完整性并按照车间提供的工艺文件对料单进行确认

新天科技股份有限公司

SMT首件确认记录表

编号:

.

基 日期/时间:

线别:

No:

本 信

产品名称ERP代码

PCB型号

BOM版本

工艺编号

息 首件类型 □每班首件 □转线 □重大工艺更改 □新产品首次生产 □其它

.

PCB型号、钢网型号确认

□NG

班组长 签名

QC 签名

1、首件确认记录表要求班组长每天生产每种产品的第一块板要严格按照工艺文件、料单、进行确认 。首件OK后方能批量生产;确认合格的首件单独放置由QC于每天的上午:8:30-12:00 下午: 13:00-17:00进行抽查(监督首件确认记录的完整性、并按照车间提供的工艺文件、对料单进行确 认)。如有异常及时向生产主管及质量主管反映。 2、首检项目合格打√,不合格打╳ ;确认结果合格选择OK 不合格时选择NG 将异常描述填写完整, 整改后继续确认。

首件确认流程

直至制程检验人员对首检确

认合格后,方可生产

生产部 5、制程检验人员将检验结

6

果记录在《首件检验单》上

6、生产部将首件样板挂于

工作台醒目处,作为批量生

7

生产部 产之依据,

7、生产部开始批量生产

首件制作 记录并送检验

品管资料核对 首件确认

确认

检验记录 首件悬挂

批量生产

批准: 编制:

开始

NO

验人员进行检验

3

品管部 3、制程检验人员依BOM表、

YES

检验标准、以及样板等相关

资料进行检验,无客观原因

的,原则上生产部送检的首

件样品要及时检验并在半小

时内给出结果

4

品管部

4、若判定不合格,先口头通

知生产部暂停生产,开立

《质量异常跟踪报告》交相

关部门签核处理,生产部门

5

品管部 根据不合格原因进行改善。

序 号

流 程

部门/责 任人

操作要求说明

1、生产部在生产加工前必

须制作首件样品, 首件制作

时机:新产品量产时、生产

1

生产部 工艺重大变更时、某种产品

超过半年以上未正式生产

时、其他任何需求时或有疑

问不能解决时等都要制作首

件

生产部

2

2、首件样品经现场组长确

认合格后填写《首件检验

单》相关项目交品管制程检

服装生产工艺流程(超详细)

服装生产工艺流程(超详细)(一)生产准备面辅料进厂检验→技术准备→打版→试板样→封样→制定做工艺文件→裁剪→缝制→确认首件(水洗首缸)→锁眼钉扣→整烫→成衣检验→包装→入库出运。

(二)面料、辅料检验的目的和要求根据发货单详细出现短码/少现象要亲自参与清点并确认大货跟单负责大货的交货日期确定及面料进厂后要进行数量清点以及外观和内在质量的检验,及确认符合生产要求的才能投产使用。

在批量生产前首先要进行技术准备,包括工艺单、样板的制定和样衣制作,样衣经客户确认后方能进入下一道生产流程。

面料经过裁剪、缝制制成半成品,有些梭织物制成半成品后,根据特殊工艺要求,须进行后整理加工,例如成衣水洗、成衣砂洗、扭皱效果加工等等,最后通过锁眼钉扣辅助工序以及整烫工序,再经检验合格后包装入库。

根据客户确认后的单耗对面/辅料的进行核对,并将具体数据以书面形式报告公司。

如有欠料,要及时落实补料事宜并告知客户。

如有溢余则要报告客户大货结束后退还仓库保存,要节约使用,杜绝浪费现象。

由于坯布的质量直接关系到成品的质量和产量,因此裁剪前,必须根据裁剪用布配料单,核对匹数、尺寸、密度、批号、线密度是否符合要求,在验布时对坯布按标准逐一进行检验,对影响成品质量的各类疵点,例如色花、漏针、破洞、油污等须做好标记及质量记录把好面料质量关是控制成品质量重要的一环。

通过对进厂面料的检验和测定可有效地提高服装的正品率。

面料检验包括外观质量和内在质量两大方面。

外观上主要检验面料是否存在破损、污迹、织造疵点、色差等等问题。

经砂洗的面料还应注意是否存在砂道、死褶印、披裂等砂洗疵点。

影响外观的疵点在检验中均需用标记注出,在剪裁时避开使用。

面料的内在质量主要包括缩水率、色牢度和克重(姆米、盎司)三项内容。

在进行检验取样时,应剪取不同生产厂家生产的、不同品种、不同颜色具有代表性的样品进行测试,以确保数据的准确度。

同时对进厂的辅料也要进行检验,例如松紧带缩水率,粘合衬粘合牢度,拉链顺滑程度等等,对不能符合要求的辅料不予投产使用。

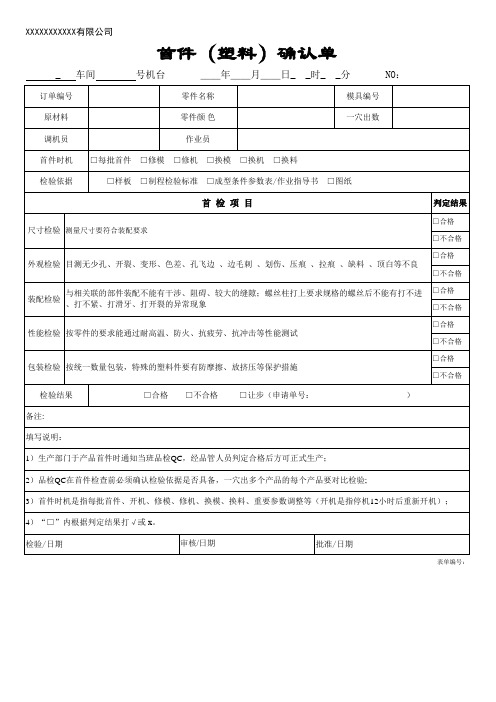

塑料件首件确认记录表

XXXXXXXXXXX有限公司

首件(塑料)确认单

_

订单编号 原材料 调机员 首件时机 检验依据 □每批首件 □样板 □修模

车间

号机台

__年__月__日_

零件名称 零件颜 色 作业员 □修机 □换模 □换机 □换料

_时_

_分

模具编号 一穴出数参数表/作业指导书

□图纸 判定结果

□合格

首 检 项 目

尺寸检验 测量尺寸要符合装配要求

□不合格 □合格

外观检验 目测无少孔、开裂、变形、色差、孔飞边 、边毛刺 、划伤、压痕 、拉痕 、缺料 、顶白等不良

□不合格 □合格 □不合格 □合格

装配检验

与相关联的部件装配不能有干涉、阻碍、较大的缝隙;螺丝柱打上要求规格的螺丝后不能有打不进 、打不紧、打滑牙、打开裂的异常现象

性能检验 按零件的要求能通过耐高温、防火、抗疲劳、抗冲击等性能测试

□不合格 □合格

包装检验 按统一数量包装,特殊的塑料件要有防摩擦、放挤压等保护措施

□不合格

检验结果 备注: 填写说明:

□合格

□不合格

□让步(申请单号:

)

1)生产部门于产品首件时通知当班品检QC,经品管人员判定合格后方可正式生产; 2)品检QC在首件检查前必须确认检验依据是否具备,一穴出多个产品的每个产品要对比检验; 3)首件时机是指每批首件、开机、修模、修机、换模、换料、重要参数调整等(开机是指停机12小时后重新开机); 4)“□”内根据判定结果打√或 x。 检验/日期 审核/日期 批准/日期

首件鉴定报告范例

首件鉴定报告范例首件鉴定报告报告编号:项目名称(配件名称):参加人员姓名/部门:鉴定组:部门:车间:姓名部门:以下部分由组织部门提供)姓名:鉴定时间:本次鉴定的产品明细:产品名称图号/版本产品名称图号/版本首件鉴定原因:新部件停产一年及以上重新生产纠正反复出现的不合格生产场地转移产品重大升级、工艺变更更改可能导致先前的FAI失效顾客或技术条件的要求外部供方变更其他需说明的要求首件鉴定目的:设计开发确认生产过程能力验证生产过程的确认工具、设备验证原材料符合性验证1.首件鉴定结论:接受首件(FAI通过):可以提交顾客首件鉴定/批量生产有条件通过(附带开口项清单):不符合项整改后,可以提交顾客首件鉴定/批量生产否决首件(FAI不通过):必须重新进行内部首件鉴定备注:2、参与鉴定部门人员签字:部门技术部质检部业务部生产部采购部签字/日期文件清单及适用性验证表确认序号提交文件内容部门1.1.1 图纸/技术规范★1.1.2 输出清单1.1.3 型式试验大纲/报告★1.1.4 XXX1.1.5 技术特殊工序操作人员资质★1.1.6 技术包装运输方案1.1.7 部件XXX1.1.8 工艺流程总图1.1.9 工艺验证报告1.1.10 特殊过程确认★1.1.11 作业环境1 采供应商是否为合格供方★ 1.2.1 1.2.2 购买原材料供应商清单1.2.3 部件合同/订单1.3.1 质量保证计划1.3.2 例行试验大纲★1.3.3 适应性结果记录1.3.4 入厂检验记录★1.3.5 检验和试验计划/检验文件1.3.6 部件BOM表1.3.7 材质报告1.3.8 关键材料、部件首件检验FAI2、生产过程验证表序号验证内容适应性结果记录备注2.1 生产过程输入完整性验证2.2 工艺文件/卡片★2.3 生产过程控制记录★首件鉴定报告报告编号:项目名称(配件名称):参加人员姓名/部门:鉴定组:部门:车间:姓名部门:以下部分由组织部门提供)姓名:鉴定时间:本次鉴定的产品明细:产品名称图号/版本产品名称图号/版本首件鉴定原因:新部件停产一年及以上重新生产纠正反复出现的不合格生产场地转移产品重大升级、工艺变更更改可能导致先前的FAI失效顾客或技术条件的要求外部供方变更其他需说明的要求首件鉴定目的:设计开发确认生产过程能力验证生产过程的确认工具、设备验证原材料符合性验证1.首件鉴定结论:接受首件(FAI通过):可以提交顾客首件鉴定/批量生产有条件通过(附带开口项清单):不符合项整改后,可以提交顾客首件鉴定/批量生产否决首件(FAI不通过):必须重新进行内部首件鉴定2.参与鉴定部门人员签字:部门技术部质检部业务部生产部采购部签字/日期文件清单及适用性验证表确认序号提交文件内容部门1.1.1 图纸/技术规范★1.1.2 输出清单1.1.3 型式试验大纲/报告★1.1.4 XXX1.1.5 技术特殊工序操作人员资质★1.1.6 技术包装运输方案1.1.7 部件XXX1.1.8 工艺流程总图1.1.9 工艺验证报告1.1.10 特殊过程确认★1.1.11 作业环境1 采供应商是否为合格供方★ 1.2.1 1.2.2 购买原材料供应商清单1.2.3 部件合同/订单1.3.1 质量保证计划1.3.2 例行试验大纲★1.3.3 适应性结果记录1.3.4 入厂检验记录★1.3.5 检验和试验计划/检验文件1.3.6 部件BOM表1.3.7 材质报告1.3.8 关键材料、部件首件检验FAI2.生产过程验证表序号验证内容适应性结果记录备注2.1 生产过程输入完整性验证2.2 工艺文件/卡片★2.3 生产过程控制记录★。

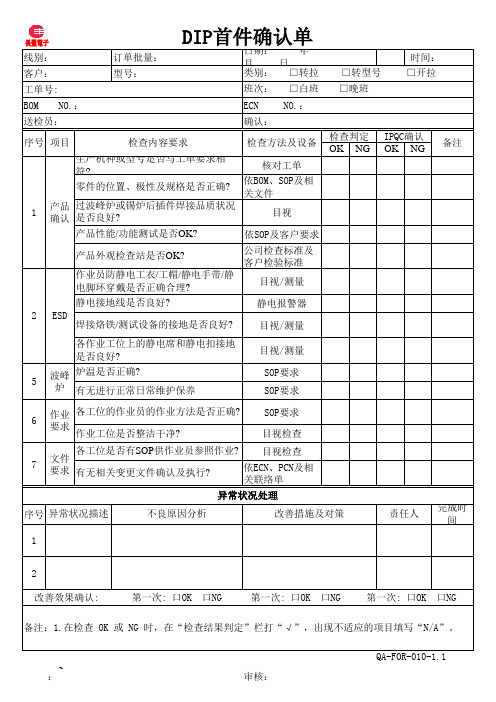

QA-FOR-077-1.1 首件确认单(DIP)

7

文件 各工位是否有SOP供作业员参照作业?

目视检查

要求 有无相关变更文件确认及执行?

依ECN、PCN及相 关联络单

异常状况处理

序号 异常状况描述

不良原因分析

改善措施及对策

责任人

完成时 间

1

2 改善效果确认:

第一次: 口OK 口NG

第一次: 口OK 口NG

第一次: 口OK 口NG

备注:1.在检查 OK 或 NG 时,在“检查结果判定”栏打“√”,出现不适应的项目填写“N/A”。

□转型号 □晚班

时间: □开拉

检查判定 IPQC确认 备注 OK NG 是否良好?

5

波峰 炉温是否正确? 炉 有无进行正常日常维护保养

目视/测量 SOP要求 SOP要求

6

作业 各工位的作业员的作业方法是否正确? 要求 作业工位是否整洁干净?

SOP要求 目视检查

线别: 客户: 工单号: BOM NO.: 送检员:

订单批量: 型号:

DIP首件确认单 日期: 年 月日 类别: □转拉 班次: □白班 ECN NO.: 确认:

序号 项目

检查内容要求

检查方法及设备

生产机种或型号是否与工单要求相 符?

零件的位置、极性及规格是否正确?

核对工单

依BOM、SOP及相 关文件

1

产品 过波峰炉或锡炉后插件焊接品质状况 确认 是否良好?

目视

产品性能/功能测试是否OK?

依SOP及客户要求

产品外观检查站是否OK?

作业员防静电工衣/工帽/静电手带/静 电脚环穿戴是否正确合理?

公司检查标准及 客户检验标准

目视/测量

静电接地线是否良好? 2 ESD