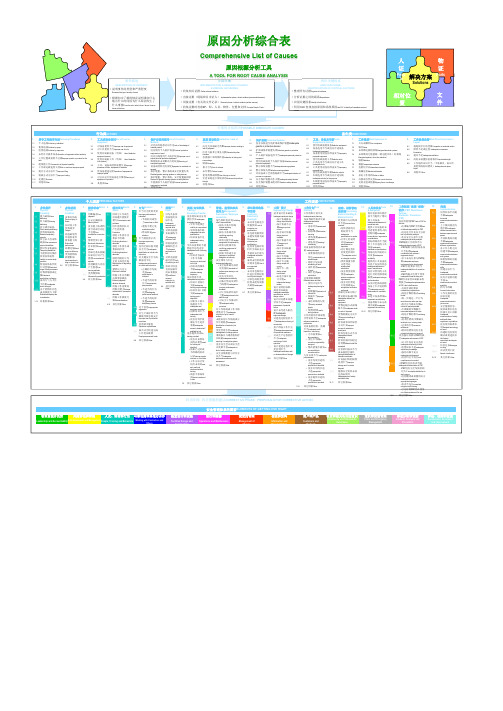

事故根源综合分析表 Comprehensive List of Causes

事故根源综合分析表

8-6

可 能 的 系 统 原 因 POSSIBLE SYSTEM CAUSES 人 为 因 素 PERSONAL FACTORS

1. 1-1 1-2 体力 Physical Capability 视力低下 Vision deficiency 听力低下 Hearing deficiency 1-3 其它感官缺陷 Other sensory deficiency 1-4 肺活量下降 Reduced respiratory capacity 1-5 其它永久性身体残疾 Other permanent physical disabilities 1-6 暂时残疾 Temporary disabilities 1-7 无力支撑身体姿势 Inability to sustain body positions 1-8 身体活动范围受限 Restricted range of body movement 1-9 物质过敏症 Substance sensitivities or allergies 1-10 身高不够或体力不足 Inadequate size or strength 1-11 由于药物疗法造成能力 下降 Diminished capacity due to medication 1-12 其它因素 Other o 不适用 Not Applicable 2. 2-1 2-2 身体状况 Physical Condition 原先受伤或得病 Previous injury or illness 疲劳 Fatigue •由于工作量 due to workload •由于缺乏休息 due to lack of rest •由于感官超载 due to sensory overload 操作能力降低 Diminished performance •由于温度极限 due to tempe

安全事故根源分析图中英文

根源分析第3步: 分析根源RCA step3:Identify Root Cause

可能的直接原因Possible immediate causes 行为Behaviors 1. 疏 忽 / 缺 乏 安 全 意 识 2. 遵 守 工 作 程 序 Following 1. of awareness Inattention/Lack疏忽/缺乏安全意识 procedures 1.1位置不当 1.1位置不当Position in danger 2.1例外违规exceptional violation 1.2无意识的人为差错 by individual/group/supervisor 1.2 无 意 识 的 人 为 差 错 Unintentional1.3忽视周围环境 human error 2.2个人/班组/主管习惯性违规 1.4注意力分散 to routine violation by 1.3忽视周围环境Inattention surroundings 1.5未向他人提供警告 individual/group/supervisor 1.6不假思索的常规活动2.3个人/班组/主管故意破坏 1.4 注 意 力 分 散 distracted by 1.7嬉闹/暴力等不当行为 other concerns Acts of sabotage by 1.8使用药物或酒精 individual/group/supervisor 1.5 未 向 他 人 提 供 警 告 No 1.9其它因素 warning provided to others 2.4 无 程 序 可 用 procedure was not available 1.6不假思索的常规活动Routine activity without thought 2.5不理解程序 Procedure was not understand 1.7嬉闹/暴力等不当行为 Horseplay/violence or other 2.6采用了错误的程序 inappropriate workplace Use of improper procedure behaviors 2.7其它因素Other 1.8使用药物或酒精Use of drugs or alcohol 1.9其它因素Other 3.工具或设备使用 Use of tools or equipment 3.1设备/车辆使用不当 Improper use of equipment/vehicle 3.2工具使用不当 Improper use of tools 3.3使用有缺陷设备(明知)Use of defective equipment(aware) 3.4使用有缺陷工具(明知) Use of defective tools(aware) 3.5工具、设备或物料放置欠妥 Improper placement of tools, equipment or materials 3.6 设 备 / 车 辆 操 作 速 度 欠 妥 operation of equipment/vehicle at improper speed 3.7对正在运行的设备进行维修 Servicing of equipment in operation 3.8其它因素other

事故原因综合分析表(CLC)应用方法2019年

1、未遵 循现有的 程序

2、工具 、装置/ 设备或车 辆的使用

3、防护 设备或方 法的使用

事故因素

分析细则-免责减责条件

1.1违章(个人)

该项操作具有规章制度、操作要求、安全注意事项、要求图片示范 、培训要求等员工知晓的条款;

1.2违章(集体)

作业现场长期存在、作业时多人违反、班组多人违反上述的规章制 度、公司管理制度中的条款;

作业动作超出作业要求范围,未意识到操作存在的危险性; 日常行为不属于工作操作内事项,走路、跌倒、摔倒等; 精神状态、个人行为、情绪存在问题;

监控、录音; 作业沟通录音、互保记录、

师徒记录; 作业过程记录、操作范围规

定; 视频、录音; 班前记录、状态检查、视频

、录音

可能的直接原因—状态

分析细则-免责减责条件

1.3违章指挥(管理人员)

班组长及以上管理人员违反安全操作要求、公司管理制度、员工提 出安全质疑、安全标准法规安排作业人员作业;

1.4无程序可用

该项操作无作业规程、管理制度、作业培训内容的约束;

1.5不理解程序

员工对规章制度及岗前操作技能、安全方面的培训理解不清楚,仍 然进行作业;

1.6其他

相关作业票据、作业证件、防范措施有明确未落实等;

6.工具、 6.3工具故障 装置/设 6.4工具的准备 备和车辆

6.5车辆故障

6.6车辆准备

6.7其他

7.1火灾和爆炸

7.2噪音

7.3带电电气系统

7.4非电气类的能量来源

7.工作暴 7.5极端温度

露

7.6危险化学品

7.7机械危险

7.8暴风雨或自然现象 7.9其他

事故原因综合总表术语解释

8.1 事故原因综合总表术语解释每类原因都列有“其他”项,旨在说明当所列各项原因都与实际情况不符时可做最后选择并加以说明。

如果对照使用时与某些原因有点相符,应尽量少用“其他”项,因为它几乎不能增加趋势分析的价值。

8.1.1可能的直接原因直接原因可包括前两个部分的内容,即:行为和条件。

8.1.1.1 行为行为可分成为四大类,每类原因具体补充说明如下:1.遵守规章制度:1-1个人违规:当某个体完全意识到工作危险性,却依然我行我素决定照原方法进行。

1-2 群体违规:当人们完全意识到工作危险性,却依然决定照原方法去做,即在知道违反规章制度条件下处理问题。

1-3 监督违规:监督或其他管理人员充分意识到工作的危险性,但依然照原方法工作。

1-4 未经许可操作设备: 操作人员未经许可操作设备,例如:未经培训就操作铲车,或者某项设备操作不属于在该员工职责范围之中。

1-5作业位置或姿势不正确:有关人员没有遵行自身行为保护,在不安全、不稳定和非标准型工作台上进行工作,或者把身体某些部位置放在不安全位置。

1-6过分用力:超出自身体力范围进行工作,例如搬运过重的东西。

1-7 工作或运载速度欠妥:工作速度欠妥,不能从容做事。

例如驾驶太快;跑得太快或添加化学剂过快或过慢。

1-8 提升欠妥:无论采用人工还是机械方法提升货物都有悖于常规做法,或者超过员工自身能力或设备能力进行提升。

1-9 加载欠妥:指设备被加载欠妥。

如:设备向一边倾斜,或过载、装错车等。

1-10走捷径: 员工不按照程序进行工作,采取走捷径的方式。

1-11 其他项:如果上述原因归类无一适用,可采用本项作原因说明。

2.工具或设备使用2-1不正确使用设备:在设备使用过程中超出设备设计规范或误用设备。

例如,超出设备最大推荐工作温度、范围等进行操作。

2-2不正确使用工具: 工具在使用过程中不能按设计要求使用或者误用。

例如,用错工具,工具施力过大等。

2-3使用损坏的设备(故意): 知道设备有缺陷,但坚持使用工作。

《事故原因综合分析》

行为

1.遵守工作程序

1-1个人违规:当某个体完全意识到工作危险性,但依然我行我素决定照此进行。 1-2 集体违规:当人们完全意识到工作危险性,但依然决定照原方法去做,即在知道违反规章制度条 件下解决处理问题。 1-3 监督违规:监督或其它管理人员充分意识到他们现工作的危险性,但依然照此工作。 1-4 未经许可操作设备: 相关操作人员未经上级领导批准同意,其原因或者未获准许,没有工作许可 证或者由于虽在他本部门工作;但监督告知他不允许进行某项工作。这项原因也适用于以下情况,某 项设备操作不属于该员员工作范围,因此也可理解为,未有操作该设备的许可证;例如:未经培训就 操作铲车,或者某项设备操作不包括在该员工职责范围之中。 1-5 工作位置或姿态不正确:有关人员没有遵行自身行为保护,在不安全、不稳定和非标准型工作台 上进行工作,或者把身体某些部位置放在不安全位置。 1-6 超体能工作:超出自身体力范围进行工作;例如搬运过重的东西。 1-7 工作或运载速度不适宜:有关人员工作速度欠妥,不能从容做事。例如驾驶太快;跑得太快或添 加化学剂过快或过慢。 1-8 提升欠妥:无论采用人工还是机械方法提升货物都有悖于常规做法,或者超过员工自身能力或设 备能力进行提升。 1-9 加载欠妥:指设备加载欠妥。例如加载,车辆或离心机;不注意平衡一边倾斜,或过载;或把错 误产品装错了车。 1-10 简化便捷。员工不能按照程序进行工作,采用简化便捷方法。 1-11 其他项:如果上述原因归类无一适从,可采用本项作原因说明。

个人因素

2.身体状况: 2-1 原先受伤或得病:事故发生的原因是由于事故发生前有关人员生病(发 烧或其它疾病)。 2-2 疲劳:事故涉及的人员由于工作负担重或缺乏休息而过度疲劳。如:工 作数小时没有时间休息,每班工作8小时以上,长时间连续工作2个班,或连 续工作很长一段时间(如连续多于七天而不休假)。 2-3 操作能力降低:周围环境造成正常操作能力下降。如:温度极限、海拔 高以及象在潜水时所遇到的气压变化造成的缺氧。 2-4 血糖降低:事故发生时,有关人员血糖太低这应该是用药造成的。 2-5 由于使用药物或酒精而使能力削弱:事故发生时,有关人员受到了酒精 或药物的影响。 2-6 其它情况:如果上述几种情况都不适合,则属于这种情况。

事故调查与根源分析

History 事故调查理论历史

多重起因理论与不安全行为/不安全状态比较 应用多重起因理论调查事故:

员工为什么使用有故障的梯子? 梯子为什么有故障? 是否采取了任何维护或检查? 为什么检查时没有发现梯子有故障? 是否对员工进行过识别设备缺陷的培训? 为什么这个员工未受过培训? 工作中是否履行了工作安全分析? 监督是否了解到该项工作和设备是否安全? 是否有如何停止使用设备要求? 员工是否了解如果设备出现故障,他或她有权停

山谷里的救护车

Slide 3

基本定义

“事件” 与 “事故” 的区别?

Slide 4

Synonyms & Definitions 术语和定义

▪ 事故 ▪ 一般事故 ▪ 受伤 ▪ 损失 ▪ 险情

Slide 5

引发事故的 2 个关键条件?

_______________ 和 _________________

【PPT读书】 工作太忙,生活太累,自己太懒,总之看完一本好书越来 越难❗没关系,一篇PPT带你阅读整本书籍精华,还附加原 版电子书下载❗ 【宣教挂图展板手册】 专业美工设计EHS宣教挂图展板手册,所有文件均提供PS 或AI可编辑原稿❗宣教活动再也不用求人❗ 【经典事故案例】 数千篇典型事故案例及完整事故调查报告,定期追踪更新❗ 支持“事故类型”检索查询,“一切事故皆可避免”❗ 【最全MSDS管理】 涵盖《危险化学品目录》涉及所有危化品资料,提供化学 品安全技术说明书、化学品安全技术标签、国际化学品安 全卡以及职业病危害告知卡下载❗

Slide 12

History 事故调查理论历史

损失起因模式:

缺根直 乏 本接事损 控 原原故失 制因因

Slide 13

Incident causation model 事故引发模式

事故原因综合总表

•设计输入无法利用

•设计输出不合适

•设计输入不可行

•设计输出模糊

•设计输出错误

•设计输出矛盾

•没有独立的设计审查

10-2设计采用的标准、规范存在缺陷

10-3设计时对潜在问题评估不足

10-4设计未考虑人机匹配

10-5对建造过程监控不当

10-6投产准备工作不完善

10-7对试生产过程监控不力

4-4感觉工作指令或要求相冲突

4-5感觉所做的工作无意义或层次低

4-6精神压力过大

4-7所做工作对判断/决策要求极高

4-8所做工作需要高度集中精力

4-9所做工作极度乏味

4-10其他项

5.行为

5-1不当行为受到奖赏

•节省时间或体力

•避免不适

•引起注意

5-2不当的监督示范

5-3没用全面识别关键安全行为

5-4对关键安全行为巩固强化不足

•方向错误

•初始培训不充分

•缺少确定学生掌握培训的知识的手段

7-4没有提供培训

•没有认识到培训的必要性

•以前的或不正确的培训记录

•没有对新引进的工作方法进行培训

•决定不培训

7-5其他原因

8.管理、监督和员工领导力

8-1角色和职责冲突

•不清楚报告关系

•报告关系冲突

•职责分派不清

•职责分配冲突

•代表不合适或不足

•控制器不合适

•显示器不合适

•标签不合适

•位置难以到达或看到

•信息相互矛盾

8-6其他原因

可能的间接原因

人的因素(六种)

1.身体条件

1-1视力缺陷

1-2听力缺陷

1-3其它感官缺陷

事故综合分析表

9.承包商的选择和监督ContractorSelection &Oversight未对承包商进行资格预审承包商资格预审未能发现相关缺陷选用承包商时资料不全或未充分考虑其安全能力雇用未经资格预审的承包商未对承包商的工作进行监督检查对承包商的监督检查未能发现相关缺陷其它因素11.工作计划WorkPlanning工作组织计划欠妥设备预防性保养欠缺•需求评估•润滑/维修•调节/装配•清洗/涂层对设备的修理存在缺陷•需要修理的信息传达•修理计划安排•部件检查•部件更换过度磨损和撕裂•使用计划不当•超期服役•装载不当•未经训练的人使用•使用错误工作所需的手册或程序等资料不全对设备的检查、监测不当•无书面要求•责任不明确•整改措施不落实人员安排不当•没有发现合适的人选•没有可用的合适人选•没有提供合适的人选其它因素1.身体条件PhysicalCapability视力缺陷听力缺陷其它感官缺陷呼吸系统缺陷其它永久性身体缺陷暂时性身体缺陷不能常时间保持所需身体姿势特别身体条件使行动受限对物质敏感或过敏身高力气与工作不匹配由于药物治疗造成身体能力下降其他因素可能的系统原因POSSIBLE SYSTEM CAUSES证据收集IMPLEMENTATION & RESEARCH PHASES:EVIDENCE GATHERING人证People解决方案Solutions物证Parts相对位置Positions文件Paper •说明事件的类型和严重程度•根据初步了解的情况说明谁在什么地点什么时间因为什么原因发生了什么事情事件描述DESCRIPTION OF INCIDENT•收集相关证据•直接证据(现场和目击证人)•间接证据(有关的文件记录)•收集证据时考虑4P,即:人员、物件、位置和文档辨识关键因素ANALYSIS PHASE:IDENTIFICATION OF CRITICAL FACTORS•整理所有证据•分析证据之间的联系•识别关键因素•利用CLC 查找直接原因和系统原因13.工具和设备Tools& Equipment因对需求和风险评估不当提供了错误的工具设备提供工具设备时未考虑使用者的人机匹配问题因标准规范不当提供了不合适的工具设备现场没有所需的工具设备提供的工具设备没有处于良好的状态没有对停用的工具进行及时的修理或报废未及时更换或拆除设备上不合适的物件未建立设备档案设备档案中未记录相关缺陷其它因素工作因素JOB FACTORS5.保护系统Protective Systems没有安装适当的护罩或保护装置Inadequateguards or protective devices护罩或保护装置失效个人防护设备选用不当使用有缺陷的个人防护设备警示系统设置不当警示系统失效对设备或工艺流程隔离不当安全保护装置动作太慢安全保护装置未能动作其他项6.工具、设备及车辆Tools,Equipment & Vehicles使用有缺陷的设备设备选用不当或没有合适设备设备使用前没有准备妥当使用有缺陷的工具工具选用不当或没有合适工具工具使用前没有准备妥当使用有缺陷的车辆车辆选用不当或没有合适车辆车辆使用前没有准备妥当其他项7.工作暴露Work Exposures to火灾或爆炸噪音未切断电源的系统未切断其它能量源(除电能以外)的系统辐射极温危险化学品机械危害杂乱工作场所风暴或自然灾害光滑走道或地板其他项可能的直接原因POSSIBLE IMMEDIATE CAUSES条件类CONDITIONS信息和资料Information andDocumentation用户和产品Customers andProducts安全管理体系的要素ELEMENTS OF GETTING HSE RIGHT纠正阶段: 纠正措施的建议CORRECTIVE PHASE: PROPOSALS FOR CORRECTIVE ACTION6.技能SkillLevel以为具备所需技能而实际不是对所需技能实际操练不足所需技能的操练机会太少对所需技能缺乏指导培训中因没有实际操作而未掌握技能其它因素12.采购、材料管理和控制Purchasing,Material Handling &Material Control收货项目与订购项目不符•给供货商的订购说明不当•订单上的说明有误•对订购过程中的变更控制不当•供货商擅自供应替代品•没有到货验收要求•没有对到货进行验收确认因缺乏知识订购了错误的设备或材料货物运输方式或线路不妥货物的搬运方式不妥材料或零部件保管方式不妥材料包装方式不妥材料存放时间超过有效期有害材料标识不当或未按程序操作对设备材料的报废处理不当健康安全资料未传达或未使用其它因素4.精神压力MentalStress因其它工作或生活问题不能集中精力因不能得到认可产生挫折感感觉工作指令及要求不明确感觉工作指令或要求相冲突感觉所做的工作无意义或层次低精神压力过大所做工作对判断/决策要求极高所做工作需要高度集中精力所做工作极度乏味其它因素15.沟通Communication同伴间水平沟通不够上下级间垂直沟通不够不同机构间沟通不够各工作小组之间沟通不够班组倒班时沟通不够沟通方法不当没有合适的沟通手段指令不准确工作交接时没有很好沟通安全健康信息、规章或指引没有给相关员工讲解没有使用标准术语沟通时没有使用确认或复述技术信息过长讲话受到干扰其它因素运行和维修Operations and Maintenance变更的管理Management ofChange社区和相关各方的意识Community and StakeholderAwareness危机和应急管理Crisis and EmergencyManagement事故分析和预防Incidents Analysis andPrevention评估、保障和改进Assessment, Assuranceand Improvement8.工作场地危害Work Place Environment /Layout场地狭窄行动受限照明不足或过度通风不足高处未设置防坠落保护工作场所布局不当(不易够及、标识不易看到或标识错误)其他项3.保护方法的使用Use of ProtectiveMethods对存在的隐患认识不足没有使用个人防护设备没有正确使用个人防护设备维修保养未切断动力的设备设备或材料没有固定保护装置、警示系统或安全装置失效保护装置、警示系统、安全装置被拆除不能获取个人防护设备其他项1.遵守工作程序方面Following Procedures个人违规集体违规监督违规未经许可操作设备工作位置或姿势不正确超体能工作工作或运载速度太快提升方式方法不当装载方式方法不当走捷径其他项2.身体状况PhysicalCondition身体有伤病长时间工作导致疲劳高温缺氧等环境因素导致体能下降血糖过低受到药物或酒精影响其它因素5.行为Behavior不当行为受到奖赏•节省时间或努力•避免不便之处•哗众取宠不当的监督示范没用全面识别关键安全行为对关键安全行为巩固强化不足•正确的行为被责备•不适当的同事压力•不适当的行为反馈•不适当的纪律处置过于着急对生产或时效不当激励导致忽视安全监督暗中催促雇员认为快速完成工作更加重要其它因素7.训练/ 知识转换Training /Knowledge Transfer没有将知识充分传授给学员•学员不能领会•导师资格不够•培训设备不足学员在需要时不能想起学过的内容•培训内容未在工作中巩固•再培训的频率不够培训管理不善•培训计划设计欠缺•培训目标/ 目的欠缺•对新员工的入场教育不当•初始培训不当•没有有效手段确认学生是否掌握没有提供培训•没有认识到培训的必要性•依靠已过时或不准确的培训记录•工作方法已变化而未培训•故意不参加培训其它因素10.工程/ 设计Engineering / Design技术设计存在缺陷•设计依据陈旧•设计依据不正确•没有设计依据•设计依据不可行•设计存在缺陷•设计不明确•设计不正确•设计不一致•未进行独立设计审查设计采用的标准、规范存在缺陷设计时对潜在问题评估不足设计未考虑人机匹配inadequate对建造过程监控不当投产准备工作不完善对试生产过程监控不力设计建造过程中变更管理不当其它因素14.工作制度/ 政策/ 标准/程序(PSP)Work Rules /Policies /Standards / Procedures(PSP)没有所需的PSP•由谁编写PSP不明确•没有进行作业安全分析•作业安全分析不完善PSP编制工作组织不力•PSP编制与流程/设备设计不协调•员工未充分参与PSP编制•PSP中的要求不恰当•PSP的格式不便于使用PSP因本身存在缺陷未得到执行•自相矛盾的要求•混乱含糊的格式•每一步超过一个行为•程序中无确认步骤•不准确的步骤顺序•混乱含糊的指令•技术性错误/步骤缺失•过多的引用•潜在的情形没有含盖没有强化巩固对PSP的执行•对工作没有充分监控•监督知识不足•强化巩固不充分•没有纠正不符合对PSP的宣传培训不够•PSP没有完全发放给相关员工•没有翻译成易懂的语言•培训不充分•已过时的PSP仍在使用其它因素4.疏忽/意识缺乏Inattention / Lack ofAwareness决定欠妥或缺乏判断注意力被其它事务分散忽视脚下和周围环境嬉闹暴力行为未作警告使用药物或酒精无意识地进行常规活动其他项原因分析综合表Comprehensive List of Causes原因根源分析工具A TOOL FOR ROOT CAUSE ANALYSIS3.精神状态MentalState判断偏差忘记正确做法没有能力协调所需行动或行动过于迟缓情绪受到干扰存在恐惧因缺乏基本机械知识对行动产生困惑因理解能力差而产生困惑受药物影响其它因素2.工具或设备使用Use of Tools orEquipment对设备使用不当对工具使用不当使用有缺陷设备(明知)使用有缺陷工具(明知)工具、设备或材料放置欠妥使设备超速运转对正在运行的设备进行维修其他项8.管理、监督和雇员领导力Management /Supervision / EmployeeLeadership角色和职责冲突•报告关系不明确•报告关系相矛盾•职责分配不清•职责分配相矛盾•授权不清或不妥安全领导力不足•安全标准缺失或者没有强化•没有尽到责任•对执行情况反馈不当或错误•对工作场所环境不了解•对安全工作推动不够对工作场地或工作中隐患整改不力未能识别工作场地或工作中的隐患变更管理不善事故报告与调查机制存在缺陷没有安全会议或安全会议效果不佳安全业绩衡量与评价方法不当其它因素。

事故原因分析

根本原因次第等级分析表

事故、事件和未遂事故根本原因分析表

一级根本原因二级根本原因三级根本原因

工作安排和执行风险评估

未进行安全工作审核

搬运和装卸没有明确的规定

工具

工具状况不良

没有工具

作业中使用了不恰当的或错误的工具

计量仪表不合适

PPE

PPE状况不良

没有PPE

使用的PPE不恰当

没有警示标识

设备和物质材料

风险评估

未对设备或工艺进行风险评估

未辨识出危害

风险控制不当

设计或构造

设备的设计或构造有缺陷

未执行相关标准或采用了不适合的标准

设备或软件不能满足使用的需求

人机界面不当

设备运行程序编制不当

一级根本原因二级根本原因三级根本原因

设备和物质材料设计或构造

检查不到位(SHE审核,开车前检查等)

没有运行程序的说明文件

设备上无合适的防护装置

超能力和超极限使用设备

包括紧急停止开关在内的各种控制按钮未

明确标识或区分

维修

没有维修

设备故障

维修不当(缺乏备件、缺乏定期维修或预

防性维修等等)

使用报废或超期服役的设备

安全设施失效

软件或硬件未更新

材料

没有物质安全数据表

未辨识出有害物质

存在有毒气体或异味

标签不当

对材料的质量要求不当

材料被污染。

事故原因分析综合表

事故原因分析综合表1单位名称-序号395.行为5-1不合格的操作受到奖赏节省时间或努力?避免不便之处?得到注意5-2没有适当的监督示范5-3对关键的安全行为没有充分的认识5-4没有充分强调关键的安全行为正确的行为被责备不适当的同等压力不适当的行为反应不适当的有规律的程序5-5过分的急功好利5-6使用不适当的方法刺激生产5-7监督暗中催促5-8雇员性急5-9其它因素□不可适用3.精神状态3-1 判断力差3-2记忆力丧失3-3协调不好或反应时间长3-4情绪干扰3-5恐惧3-6缺乏机械知识3-7理解能力差3-8受药物影响3-9其它因素□不可适用9.承包商的选择和审查9-1承包商未进行资格预审9-2承包商资格预审欠妥9-3承包商选用欠妥9-4雇佣未经审核批准的承包商9-5无工程监管9-6工程监管欠妥9-7其它因素□不可适用11.工作计划11-1工作计划欠妥11-2预防性保养欠缺?必需的评估?润滑/维修?调节/装配?清洗/涂层11-3维修性保养欠缺需要修理的信息传达工作计划安排?部件检查?部件更换11-4过度磨损和撕裂?使用计划不当?超期服役?装载不当未经训练的人使用使用错误11-5有关参考资料或文献资料不足11-6审核/ 检查/ 监视欠缺无文件没有修正委派的职责没有矫正错误行为的责任11-7工作安置欠妥没有确定合适的人选没有可用的合适人选没有提供合适的人选11-8其它因素□不可适用1.体力1-1视力低下1-2听力低下1-3其它感官缺陷1-4肺活量下降1-5其它永久性身体残疾1-6暂时残疾1-7无力支撑身体姿势1-8身体活动范围受限1-9物质过敏症1-10身高不够或体力不足1-11由于药物治疗造成能力下降1-12其他因素□不可适用可能的系统原因收集证据人证解决方案物证相对位置文件事故类型和严重程度有关的人员、时间、地点、如何发生、发生什么事故描述收集相关证据直接证据(现场和目击证人)?间接证据(有关的材料)?人员、岗位、程序等事故起因分析综合所有相关证据?分析证据之间的联系?识别关键因素利用CLC 找出触发原因和系统原因13.工具和设备13-1需求和风险评估欠妥13-2人的因素及人机控制考虑欠妥13-3标准和规范不合适13-4无现实可取性13-5调节、修理、保养欠妥13-6废旧物品和再次利用物资处理不妥13-7不合适部件拆卸和更换欠妥13-8无设备记录档案13-9设备记录档案不完备13-10其它因素□不可适用人为因素工作因素5.保护系统5-1护罩和保护性装置不够5-2护罩或保护性装置有缺陷5-3个人保护设备不适宜5-4个人保护设备有缺陷5-5警示系统不适5-6警示系统缺陷5-7工艺或隔离设备不妥5-8安全装置欠妥5-9安全装置有缺陷5-10其他项6.工具、设备及车辆6-1设备有缺陷6-2设备不足6-3设备准备不够6-4工具缺陷6-5工具欠妥6-6工具准备不妥6-7车辆有缺陷6-8用车目的不符6-9车辆准备欠妥6-10其他项7.工作暴露7-1明火和爆炸性物品7-2噪音7-3带电的电力系统7-4除电力外能源系统7-5辐射7-6极温7-7化学危险品7-8机械危险物7-9凌乱或石屑碎片7-10风暴或自然现象7-11地面或过道过滑7-12其他项可能的直接原因行为类条件类以上所列引发事故的根源,考虑了每一个安全识别的临界因素。

事故可能的直接原因和系统原因分析总表

1. 遵守规章制度1-1 个人违规1-2 群体违规1-3 监督违规1-4 未经许可操作设备1-5 作业位置或姿势不正确1-6 过分用力1-7 工作或运载速度欠妥1-8 提升欠妥1-9 加载欠妥1-10 走捷径1-11 其他项2. 工具或设备的使用2-1 不正确使用设备2-2 不正确使用工具2-3 使用损坏的设备(故意)2-4 使用损坏的工具(故意)2-5 不正确放置工具、设备或材料2-6 设备操作速度欠妥2-7 维修运行中的设备2-8 其他项3. 保护方法的使用3-1 缺乏对存在的危险的了解3-2 没使用个人防护设备3-3 不正确使用个人防护设备3-4 维修动力设备3-5 没保护设备或材料3-6 保护装置、警报系统或安全装置失效3-7 防护装置、警报系统或安全装置被拆除3-8 没有个人保护设备3-9 其他项4. 疏忽/缺乏警惕4-1 决策不当或缺乏判断力4-2 注意力分散4-3 疏忽了场地情况和环境4-4 嬉闹4-5 粗暴行为4-6 未作警告4-7 使用药物或酒精4-8 无意识地进行常规活动4-9 其他项5. 保护系统5-1 护罩和保护性装置不够5-2 护罩或保护性装置有缺陷5-3 个人防护设备欠妥5-4 个人防护设备损坏5-5 警报系统欠妥5-6 警报系统缺陷5-7 工艺或设备隔离欠妥5-8 安全装置欠妥5-9 安全装置有缺陷5-10 其他项6. 工具、设备和车辆6-1 设备有缺陷6-2 设备不足6-3 设备准备不够6-4 工具缺陷6-5 工具欠妥6-6 工具准备不妥6-7 车辆有缺陷6-8 车辆用途不当6-9 车辆准备欠妥6-10 其他项7. 工作暴露7-1 明火和爆炸性物品7-2 噪音7-3 带电的电力系统7-4 除电力外的能源系统7-5 辐射7-6 极端温度8. 工作环境的危害8-1 拥挤或活动受限8-2 光照不足或过度8-3 通风不畅8-4 缺乏高空保护8-5 工作场所布局不妥8-6 其他项1. 体力1-1 视觉低下1-2 听觉低下1-3 其他感官缺陷1-4 呼吸能力下降1-5 其他永久性残疾1-6 暂时性无力1-7 无法保持身体姿势1-8 身体活动范围受限1-9 物质过敏症1-10 身高不够或体力不足1-11 由于药物治疗造成能力下降1-12 其他项2. 身体条件2-1 受过伤或染过病2-2 疲劳•由于工作负荷•由于缺少休息•由于感官负荷过多2-3 操作能力降低•由于极端温度•由于缺氧•由于气压变化2-4 血糖降低2-5 由于使用药物或酒精而使能力削弱2-6 其他项3. 精神状态3-1 判断力差3-2 记忆力丧失3-3 协调能力差或反应迟钝3-4 情绪干扰3-5 恐惧或恐怖症3-6 缺乏机械知识3-7 理解能力差3-8 受药物影响3-9 其他项4. 精神压力4-1 为问题担忧4-2 受到挫折4-3 对指令或要求感到迷惑4-4 目标或要求相冲突4-5 无意义的或品味低的活动4-6 情感负荷过重4-7 过激的判断或决定4-8 过度的精力集中4-9 极度的乏味4-10 其他项5. 行为5-1 不正确的行为得到奖赏•节省时间或体力•避免不适•引起注意5-2 没有适当的监督示范5-3 对关键的安全行为没有充分的认识5-4 没有充分强调关键的安全行为•正确作业受到批评•同事间压力•不适当地反馈•纪律处分程序不合适5-5 急功好利5-6 不适当的生产激励5-7 监督草率5-8 员工草率6. 技能水平6-1 对所需求技术没有充分评估6-2 缺少实际操作技能6-3 不经常操作的技术6-4 缺乏技术指导6-5 缺少对培训内容的复习,没形成技能6-6 其他项5-9 其他项7. 培训/知识转化7-1 知识难以转化•无法理解•培训人员不合格•培训装置不充分•领会错误7-2 难以回忆起培训内容•培训的知识没有得到强化•没有经常进行适当的再培训7-3 培训不充分•培训项目设计不合理•没设定培训目标•方向错误•初始培训不充分•缺少确定学生掌握培训的知识的手段7-4 没有进行培训•没有认识到培训的必要性•以前的或不正确的培训记录•没有对新引进的工作方法进行培训•决定不培训7-5 其他项8. 管理层/监督层/雇员及领导层8-1 角色和职责冲突•不清楚报告关系•报告关系冲突•职责分派不清•职责分配冲突•代表不合适或不足8-2 领导不力•缺少执行标准或不执行标准•不负责•不反馈或错误反馈•不了解现场•安全宣传不足8-3 工作场所/作业危险预防不力8-4 缺乏对工作场所或作业的危险的鉴定8-5 变更管理不善8-6 事故报告调查机制不完善8-7 安全会议不足或没有8-8 安全业绩考核和评估欠妥8-9 其他项9. 承包商的选择和审查9-1 承包商未进行资格预审9-2 承包商资格预审欠妥9-3 承包商选用欠妥9-4 雇用未经审核批准的承包商9-5 无工程监管9-6 工程监管欠妥9-7 其他项10. 工程设计10-1 技术设计欠妥•设计陈旧•设计输入错误•设计输入无法利用•设计输出不合适•设计输入不可行•设计输出模糊•设计输出错误•设计输出矛盾•没有独立的设计审查10-2 所采用标准、规范和设计指导思想欠妥10-3 对潜在问题估计不足10-4 人机工程学设计欠妥10-5 缺乏对施工的监控10-6 操作准备工作评估欠妥10-7 首次启动开车监视不力10-8 缺乏评估或变更文件10-9 其他项11. 工作计划11-1 工作计划欠妥11-2 预防性维修不够•需要评估•加润滑油/维修•调整/装配•清洁/再涂层11-3 维修性保养欠缺•需要进行的维修的沟通•作业时间表•部件的检查•部件的替换11-4 过度磨损和撕裂•使用计划不合理•使用寿命延长•不正确装载•未受过培训的人员操作•用于其他用途11-5 缺乏参考信息或资料11-6 缺乏适当的审核/检查/监控•没有证明文件•没有正确的分配责任•缺少纠正措施11-7 布置工作有误(选派的人员错误)•没有确认合适的人员•没有合适的人员可用•没有提供合适的人员11-8 其他项12. 采购、材料处理和控制12-1 收到错误的货物•发给销售商的规格错误•定购的规格错误•对订单的修改控制不足•未经认可的替换•不正确的产品接收要求•没有进行接收确认12-2 对材料和设备研究不足12-3 产品运输方式或线路欠妥12-4 材料处理欠妥12-5 材料或零部件保管不妥12-6 材料包装不妥12-7 材料存放超期12-8 危险品不能正确鉴别12-9 退役设备或废弃材料处置欠妥12-10 健康安全资料使用不当12-11 其他项13. 工具和设备13-1 需求和风险评估欠妥13-2 人的因素及人机控制考虑欠缺13-3 标准或规范不合适13-4 缺乏可用工具或设备13-5 调节、修理、保养欠妥13-6 不适当的回收13-7 不适当地拆除或替换不适用的部件13-8 缺乏设备的历史记录13-9 设备记录档案不完备13-10 其他项15. 沟通15-1 同事之间水平沟通不充分15-2 上下级间垂直沟通不完善15-3 不同的组织之间沟通不充分15-4 作业团体之间沟通不充分15-5 交班沟通不充分15-6 沟通方法不合适15-7 缺乏沟通工具15-8 指令不准确15-9 工作更换没有很好沟通15-10 安全和健康保护资料、规章制度或指导准则没有很好沟通15-11 没有使用标准术语15-12 没有使用查证和重复技术15-13 口信过长15-14 讲话受干扰15-15 其他项14. 操作规程/方针/标准/程序(PSP)14-1 缺乏操作规程、标准和程序(PSP)•缺乏定义PSP职责•缺乏作业安全分析•作业安全分析不充分14-2 PSP工作展开不力•与程序/设备设计不相符•制订PSP的人员不合适•纠正措施说明不充分•格式不便于使用14-3 由于内容不完善,PSP执行不力•要求相互冲突•格式混乱•每一步骤有多种措施•没有检查的空间•各个步骤的顺序步正确•指令混乱•技术错误/遗漏部分步骤•参考书目过多•有的情况没包括在内14-4 PSP强化措施不力•作业监控不够•监督知识不足•强化步充分•没有纠正相违背的内容14-5 PSP沟通传达不力•没有完全分发给所有作业团体•翻译问题•没与培训完全整合•过期的PSP仍在使用14-6其他项。

事故调查与根源分析..

不安全状态

为中海石油量身定制

Apr 2007 © 2007 Shen Zhen Job Safety Solutions Ltd. Slide 6

前提

事故预防的基本前提是所有人为引 起的事故都是可以预防的

为中海石油量身定制

Apr 2007 © 2007 Shen Zhen Job Safety Solutions Ltd. Slide 7

RCA Step 3: Identify Root Cause 根源分析第3步:根源分析 RCA Step 4: Recommendation 根源分析第4步:整改建议

Identify Root Cause 事故起因根源分析

Develop Recommendations 制定整改建议

Formal Report 完成调查报告 Critique and Modify Event Investigation System 审查和修订 事故调查系统

这些问题可以引导找出事故的多重原因,包括应该进行分析以避 免类似事故发生的系统原因。 为中海石油量身定制

Apr 2007 © 2007 Shen Zhen Job Safety Solutions Ltd. Slide 17

Management 管理

• 必须报告一切事故

• 鼓励员工报告事故

• 避免再次发生事故造成经济损失

History 事故调查理论历史

事故多重起因理论:

美国能源部在“管理疏忽和风险树根原分析 (Management Oversight and Risk Tree (MORT) Root Cause Analysis)” 中提到: “在分析事故或事件发生的原因时,应该考虑的事故的 多重起因。很少事故是由于一个单独的原因造成或导致的 。大多数情况是,事故的发生涉及到从管理层到工作流程 的最低层次内一连串的原因。而且,通常具体的整改行动 只是整改了公司基层末端的状态。只有改正系统缺陷才更 有可能控制所有涉及到从管理层到公司底层的一系列起因 为中海石油量身定制 。”

事故根本原因分析检查表

80

作业指导不完整

81

Management

Root cause analysis of accidents, incidents and near-misses 事故、事件和未遂事故根本原因分析表

First Level Root Causes Second Level Root Causes

一级根本原因

二级根本原因

Third Level Root Causes 三级根本原因

First Level Root Causes Second Level Root Causes

Third Level Root Causes

一级根本原因

二级根本原因

三级根本原因

Material

材料

Quality requirements of materials inadequate

34

对材料的质量要求不当

1

2

3

4

5

Task

6

工作安排和执行

7

8

9

10

11

12

13

14

15

16

17

Risk assessment 风险评估

Tools 工具

PPE

Risk assessment 风险评估

No SWR 未进行安全工作审核

Handling or loading is not adequately specified 搬运和装卸没有明确的规定

Hazardous materials not identified 未辨识出有害物质

Presence of gas or fumes 存在有毒气体或异味

Improper labelling 标签不当

公司历年发生事故情况综合分析

集团公司历年发生事故情况综合分析一、从事故类型、班次及发生时间段情况分析:1、从事故类型分析:集团公司统计历年发生的各类事故共2757起,顶板事故862起占31.26%,机电事故258起占9.36%起,运输事故564起,占20.46%,放炮事故45起,占1.63%起,瓦斯事故6起0.22%,火灾、突水事故各3起,各占0.11%,其它事故1016起,占36.85%。

见表一(公司历年事故类型、伤亡情况统计汇总表)从各类事故看,其它类事故占有很大比重,其它事故包括范围广,地面井下都有,有些是上、下班途中的事故。

其它类事故主要是个人精力不集中,操作不当,思想麻痹大意造成的,需要多方面进行安全教育和培训。

从井下生产看,顶板、运输、机电事故突出,说明日常安全生产管理中需重点抓好顶板,机电、运输的安全管理、以质量标准化入手,夯实安全管理的基础。

2、从事故发生的班次和间期段分析集团公司历年发生的2757起事故统计中,有班次统计的事故共2322起,夜班670起,占28.85%;早班853起,占36.74%;中班799起占34.41%。

见表四(集团公司历年事故班次统计表)。

集团公司历年发生的事故统计中有时间段的事故共342起。

具体统计数据见表五(集团公司历年发生事故时间段统计表)。

从统计数据看,早、中班事故占的比重较大,分别占36.74%和34.41%,事故多发的时间段为10~12时,8~10时和18~20时。

主要原因是(1)早中班有大班人员工作,工作人员多;(2)大班人员工作随机性变化大与小班人员工作相互干扰影响;(3)大班工作突击性强,工人干活急,心急上井容易忙中出错。

3、从事故发生的责任方面分析集团公司历年发生的事故总统计2757起,其中2751起为责任事故,占99.78%,责任事故中多数存在着违章作业和不作为违章现象。

因此需要加强培训,提高员工素质,同时要狠反“三违”以减少事故发生。

二、从伤亡情况分析集团公司历年事故共统计伤亡事故2745起,伤亡总人数2796人,其中轻伤2582人,占92.34%,重伤74人,占2.65%,死亡140人,占5.01%,具体情况见表六(集团公司历年人身事故伤亡人员情况统计汇总表)。

日常生活火灾事故分析表

日常生活火灾事故分析表1. 事故概况事故发生时间:2021年12月15日地点:某小区居民楼事故类型:火灾火灾原因:尚待调查2. 事故影响火灾造成3人死亡,10人受伤,直接财产损失估计达到100万元以上。

3. 事故分析3.1 火灾原因初步分析据初步调查,火灾发生在晚上10点左右,初步怀疑是电线老化短路引发的。

但具体原因还需进一步调查,以确定事故发生的真实原因。

3.2 火灾扩散分析火灾发生后,由于建筑结构老化,消防设施缺乏,导致火势迅速蔓延。

同时,部分居民使用液化气燃烧热水器和燃气灶,加剧了火灾扩散的速度。

因此,火灾的扩散是受建筑结构和居民生活方式等多种因素影响的结果。

3.3 逃生困难分析由于火灾发生在深夜,大部分居民处于睡眠状态,加之楼道及楼梯上没有安装照明设施,导致逃生时受到了一定的阻碍。

同时,部分居民未按时保养消防设备,如灭火器等,也加大了逃生的难度。

3.4 火灾应对不力分析在火灾发生后,虽然居民楼内部配备了几个灭火器,但大多数居民不知道灭火器的使用方法。

消防人员到场后还需要花费大量时间救援,对于火势的控制和疏散居民造成了一定的困难。

4. 事故教训4.1 建筑结构老化应得到重视本次火灾发生的楼房建筑结构年代久远,部分部位已经出现老化现象,建筑质量得不到保障。

因此,在城市更新和工程建设中,应当对老旧建筑进行定期的维护和改造,确保居民的生命财产安全。

4.2 加强消防设施的配备在火灾发生地区,应当加强对居民楼及办公楼等建筑的消防设备的检查,确保消防设备的完好性和使用性。

并提醒居民定期保养和检查消防设备,提高应对火灾的能力。

4.3 加强火灾防范意识在日常生活中,应当加强火灾防范意识的宣传,提醒居民定期检查用电安全,注意使用明火,提高自我保护能力。

对于火灾应急逃生知识应当更多地开展宣传教育,提高居民火灾逃生的自我保护能力。

4.4 加强消防技能培训对于居民来讲,应当加强消防技能的培训,学习灭火器的使用方法等,提高面对突发火灾时的应对能力。

事故原因综合分析表

1-5工作位置和姿势不正 知) 2-5工具、设备、材料放置欠 确 妥 1-6超体能工作 1-7工作或运载速度不当 1-8不当提升/起重 1-9不当装载 1-10走捷径 1-11其他 2-6以不合适的速度操作设备 2-7对正在运行的设备进行维 修 2-8其他

因综合分析表

别/严重程度 的涉及谁/发生什么事/何时/何地/怎样发生

段收集证据 据 直接证据(现场和证人) =找间接的证据(书面资料) 人员/设施设备/所处环境/文件(制度、记录)

键因素的识别 组织起来

别直接原因和根本原因(系系统 5-1不充分的护罩和保护装置 5-2护罩或保护装置有缺陷 5-3不充分的个人防护用品 5-4个人防护用品有缺陷 5-5不充分的警示系统 5-6警示系统有缺陷/损坏 5-7不充分的对工艺和设备的隔 离 5-8不充分的安全装置 5-9安全装置有缺陷 5-10其他 6、工具设备和车辆 7、工作暴露于 6-1设备有缺陷 6-2设备不足 6-3设备未准备好 6-4工具缺陷 6-5工具不足 6-6工具未准备好 6-7车辆有缺陷 6-8车辆用途不当 6-9车辆未准备好 6-10其他 7-1火和爆炸 7-2噪音 7-3带电的电力系统 7-4非电力类的携能系统 7-5辐射 7-6极端温度 7-7化学危险品 7-8机械危害 7-9凌乱或散碎物品 7-10风暴或自然现象 7-11地面或过道过滑 7-12其他 8、工作环境/布局 8-1拥挤或活动受限 8-2照明不足或过度 8-3通风不良 8-4高处无保护 8-5工作场所布局不妥 控制不足 展示的信息不足 标签不足 位置超出可视范围 提供的信息相互矛盾 8-6其他

可能的直接原因

行为

1、遵守程序方面 1-1个人违规 1-2集体违规 1-3监督违规 1-4未经许可操作设备 2、工具或设备的使用 2-1不恰当的使用设备 2-2不恰当的使用工具 2-3使用有缺陷的设备(明 知) 2-4使用有缺陷的工具(明 3、防护/保护措施的使用 3-1对存在的危害缺乏了解 3-2未使用个人防护用品 3-3个人防护用品使用不当 3-4对未隔离能源的设备维修保 养 3-5设备或材料未能固定 3-6失效的保护装置、警告系统 或安全装置 3-7保护装置、警告系统或安全 装置被撤除 3-8没有个人防护用品 3-9其他 4、不注意/缺乏意识 4-1非故意的人的因素 4-2被其他事情分散注意力 4-3忽视地面和周围环境 4-4嬉闹 4-5暴力行为 4-6未进行警告 4-7使用毒品药品和酒精 4-8未加思考的进行例行活动 4-9其他

【管理工具】“事故调查根源分析”之系统原因分析

【管理工具】“事故调查根源分析”之系统原因分析注:《“事故调查根源分析”之直接原因分析》已于一个月前发布,集合两篇您就可以召唤“神龙”、战无不胜。

一、个人因素个人因素主要有六个方面,以下附详细说明。

1.体力1-1视力低下:事故发生是由于所涉及人员有视力缺陷。

如看不到远处,看不见仪表盘(控制盘)上的警报器等等。

1-2听力低下:事故发生是由所涉及人员有听力缺陷造成的,如听不见警铃。

1-3其它感官缺陷:象触觉或嗅觉不降等感官能力下降,导致事故的发生。

1-4肺活量下降:气喘、矽肺病、石棉肺及有关疾病导致这种事故发生或加剧事故的严重性。

1-5其它永久性身体残疾:其它所有的前面没提的身体残疾,如脊背无力和脚踝无力等。

1-6暂时残疾:如骨折,肌肉疼痛,周期性、偏头痛等暂时的残疾。

1-7无力支撑身体姿势:事故发生是由于所涉及的人员没有能力长期支撑某种所需要的身体姿势。

1-8身体活动范围受限:身体状况限制人的活动,达不到身体活动的要求。

如暂时的或永久性的身体残疾,身着个人保护设备,异乎寻常的超重,超高等。

1-9物质过敏症:事故所牵涉的人员对有关物质过敏。

1-10身高不够或体力不足:分配其工作的人员身高不够或体力不足以安全完成此项任务。

如,够不着或举不动。

1-11由于药物疗法造成能力下降:药物疗法的副作用限制了个人的体力。

1-12其它因素:如果上述几类因素都不适用,则属此类因素。

2.身体状况2-1原先受伤或得病:事故发生的原因是由于事故发生前有关人员生病(发烧或其它疾病)。

2-2疲劳:事故涉及的人员由于工作负担重或缺乏休息而过度疲劳。

如:工作数小时没有时间休息,每班工作8小时以上,长时间连续工作2个班,或连续工作很长一段时间(如连续多于七天而不休假)。

2-3操作能力降低:周围环境造成正常操作能力下降。

如:温度极限、海拔高以及象在潜水时所遇到的气压变化造成的缺氧。

2-4血糖降低:事故发生时,有关人员血糖太低这应该是用药造成的。

相关文件6.6 事故原因综合总表术语解释

事故原因综合总表术语解释在每类原因都列有“其它项”,旨在上述所列各项原因都与实际情况不符时可作最后选择并加以说明。

如果对照使用时与某些原因有点相符,应尽量少用“其它项”,因它几乎不能增加趋势分析的价值。

可能的直接原因直接原因可包括前两个部分的内容,即:行为和条件。

行为行为可分成为四大类,每类原因具体补充说明如下:1.遵守工作程序方面:1-1个人违规:当某个体完全意识到工作危险性,但依然我行我素决定照此进行。

1-2 集体违规:当人们完全意识到工作危险性,但依然决定照原方法去做,即在知道违反规章制度条件下解决处理问题。

1-3 监督违规:监督或其它管理人员充分意识到他们现工作的危险性,但依然照此工作。

1-4 未经许可操作设备: 操作人员未经许可操作设备,其原因或者是没有工作许可证,或者由于虽在他本部门工作;但监督告知他不允许进行某项工作。

这项原因也适用于以下情况,某项设备操作不属于该员工的工作范围,因此也可理解为,未有操作该设备的许可证;例如:未经培训就操作铲车,或者某项设备操作不属于在该员工职责范围之中。

1-5 工作位置或姿态不正确:有关人员没有遵行自身行为保护,在不安全、不稳定和非标准型工作台上进行工作,或者把身体某些部位置放在不安全位置。

1-6 超体能工作:超出自身体力范围进行工作;例如搬运过重的东西。

1-7 工作或运载速度不适宜:有关人员工作速度欠妥,不能从容做事。

例如驾驶太快;跑得太快或添加化学剂过快或过慢。

1-8 提升欠妥:无论采用人工还是机械方法提升货物都有悖于常规做法,或者超过员工自身能力或设备能力进行提升。

1-9 加载欠妥:指设备加载欠妥。

例如加载,车辆或离心机;不注意平衡一边倾斜,或过载;或把错误产品装错了车。

1-10走捷径: 员工不按照程序进行工作,采取走捷径的方式。

1-11 其他项:如果上述原因归类无一适从,可采用本项作原因说明。

2.工具或设备使用2-1 设备使用欠妥:在设备使用过程中超出设备设计或设备误用;例如,超出设备最大推荐工作温度、范围等进行操作。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

··1体力 Physical Capbility2身体状况 Physical Condition3精神状态 Metal State4精神压力 Metal Stress5行为 Behavior6技术水平 Skills Level7训练知识转换 Training/Knowledge Transfer8管理监督员工的领导关系 Management/Supervision/Employee Leadership9承包商的选择和审查 Contractor Selection & Oversight10工程设计 Engineering/Design11工作计划 Work Plan12采购、材料处理及材料控制Puchasing, Material Handling & Material Control 13工具和设备 Tools & Equipment14工作规程政策标准程序(PSP)Work Rules/Policies/Standards/Procedures(PSP)15沟通Communication1-1视力低下Vision Deficiency 2-1原先受伤或得病Previous injury or illness3-1判断力差Poor Judgement4-1全神贯注于别的问题Preoccupation with problems5-1不合格的操作受到奖赏Inproper performance is rewarded6-1对所需求技术没有充分评估Inadequate assessment of requirement skills7-1没有进行充分的知识转换Inadequate knowledge transfer8-1角色和职责冲突Conflicting roles/responsibilities9-1承包商未进行资格预备审Lack of contractor pre-qualifications10-1技术设计欠妥Inadequate technical design11-1工作计划欠妥Inadequate work planning12-1收货项目与订购项目不符Incorrect item received13-1需求和风险评估欠妥Inadequate assessment of needs and risks14-1执行任务缺乏PSPLack of PSP for the task15-1在同伴间水平沟通不完善Inadequate horizontal communication between peers1-2听力低下Hearing deficiency 2-2疲劳Fatigue3-2记忆力丧失Memory Failure4-2受到挫折Frustration·节省时间或努力saves time or effort6-2缺乏技术实践Inadequate practice of skill·不能领会inablity to comprehend·报告关系不明确unclear reporting relationships9-2承包商资格预审欠妥Inadequate contractor pre-qualifications·技术输入陈旧design input obsolete11-2预防性保养欠缺Inadequate preventive maintenance·给供应商的规范不正确inadequate specifications to vendor13-2人的因素及人机控制考虑欠缺Inadequate human factors/ergonomics considerations·缺乏PSP的详细职责lack of defined responsibilities for PSP15-2上下级间垂直沟通不完善Inadequate vertical communication between supervisor and person1-3其他感官缺陷Other sensory deliciency ·由于工作量due to workload3-3协调不好或反应时间长Poor coordination or reaction time4-3对工作方向及要求模糊不清Confusing directions/demands·避免不便avoids discomfort6-3不经常操作的技术Inadequate performance of skill·导师资格欠缺inadequate instructor qualifications·报告关系矛盾conflicting reporting relationship9-3承包商选用欠妥Inadequate contractor selection·技术输入不正确design input not correct·维修需求评估assessment of needs·订购书上的规范不明确Inadequate specification13-3标准和规范不合适Inadequate standards or specifications·缺乏作业安全分析lack of job safety analysis15-3不同机构间沟通不完善Inadequate communication between different organizations1-4肺活量下降Reduced respiratory capacity ·由于缺乏休息due to lack of rest3-4情绪干扰Emotional Disturbance4-4目标或要求相冲突Conflicting directions/demands·哗众取宠gains attention6-4缺乏技术指导Lack of coatching on skill·培训设备不够inadequate training equipment·职责分配不清unclear assignment of responsibility9-4雇佣未经审核批准的承包商Use of non-approved contractor·技术输入不可用design input not available·润滑/维修lurication/servicing·对订单修改控制不当inadequate control on changes to orders13-4不适当的可用性Inadequate availability·作业安全分析不当Inadequate job safety analysis15-4工作组之间沟通不完善Inadequate communication between work groups1-5其他永久性身体残疾Other permanent physical dsiablities ·由于感官超载due to sensory overload3-5恐惧Fears or phobias4-5无意义的或品味低的活动Meanningless or degrading activities5-2没有适当的监督规范Improper supervisory example6-5没有充分温习训练以巩固技术Insufficient review of instruction to establish skill·误解指令说明misunderstood instructions·职责分配矛盾conflicting assignmnet of responsibility9-5无工程监管Lack of job oversight·设计输出不妥design output inadequate·调整/装配adjustment/assembly·供应商未经批准擅自更换替代品unauthorized substitution13-5调节、修理、保养欠妥Inadequate adjustment/repair/maintenance14-2PSP工作展开不力Inadequate development of PSP15-5班组倒班沟通不完善Inadequate communications between shifts1-6暂时残疾Temporary disability 2-3操作能力降低Deminished performance3-6缺乏机械知识Low mechniacal aptitude4-6情绪超负荷Emotional overload5-3对关键的安全行为没有充分的认识Inadequate identification of critical safe behaviors6-6其他因素Other7-2不能充分回想起训练内容inadequate recall of training material·授权不清或不妥improper or insufficient delegation of authority9-6工程监管欠妥Inadequate oversight·设计输入不可行design input infeasible·清洁/涂层cleaning/resurfacing·产品验收不完善Inadequate product acceptance requirements13-6废旧物品和再次利用物资处理不妥Inadequate salvage and reclamation·程序和设备设计不相一致inadequate coordination with process/euiqpment design15-6沟通方法不完善Inadequate communication methods1-7无力支撑身体姿势Inability to sustain body position ·由于温度极限due to temporature extremes3-7理解能力差Low learning aptitude4-7国际的评价决定要求Extremed judgement/decision demands5-4没有充分强调关键的安全行为Inadequate reinforcement of critical safe behaviors不适用 Not Applicable·缺乏强化培训Training not reinforce on thr job8-2不适宜的领导关系Inadequate leadership9-7其他因素Other·设计输出不清design output unclear11-3维修性保养欠缺Inadequate repair·未进行产品验收no acceptable verification performed13-7不合适部件拆卸和更换欠妥Inadequate removal/replacement of unsuitable items·员工参与PSP制定安排不当inadequate emplyee involvement in the development15-7沟通手段缺乏No communication methods available1-8身体活动范围受限Restricated range of body body movement ·由于缺氧due to oxygen efficiency3-8受药物影响Influenced by medication4-8过度的精力集中Extreme concentration perceptiondemands·正确的行为被指责proper performance is criticized·缺少再培训inadequate refresher training frequency·业绩标准缺乏或力度不够standards of performance missing or not enforced不适用Not Applicable·设计输出不正确design output not correct·维修需求信息沟通communication of needed repair12-2对材料和设备研究不足Inadequated research on materials/equipment13-8无设备记录档案No equipment record history·纠正行为的详细说明不充分Inadequate definition of corrective actions15-8指令不准确Incorrect directions1-9物质过敏症Substence sensitivities or allergies ·由于大气压变化due to atmosphere3-9其他因素Other4-9极度的乏味Extreme boredom·同事的不当压力inappropriate peer stress7-3培训工作欠缺inadequate trainig effort·职责和义务不明inadequate accoutability·设计输出不一致design output not correct·工作计划安排scheduling of work12-3产品运输方式线路欠妥Inadequate mode or route of shipment13-9设备记录档案不完备Inadequate equipment record history·格式不妥使PSP不实用Inadequate format for easy use15-9工作更换没有很好沟通Inadequate communication due to job turnover1-1身高不够或体力不足Inadequate size or length 2-4血糖降低Blood sugar insufficency不适用Not Applicable4-10其他因素Other·不适当的表现反馈inadequate performance feedback·培训计划设计不当inadequate training program design·执行情况反馈不够或错误inadequate or incorrect performance feedback·没有独立的设计审查no independent design review·部件检查examination of parts12-4材料处理欠妥Improper handling of material13-10其他因素Other14-3由于内容不完善,PSP执行不力Inadequate implementation of PSP, due to deficiencies15-10安全和健康保护资料、规章制度或指导准则没有很好沟通Inadequate communication of safety and health data, requlations or guidelines1-11由于药物疗法造成能力下降Diminished capacity due to medication 2-5由于使用药物或酒精而使能力减弱Imparement due to drug or alcohol use不适用 Not Applicable·不适当的纪律处置inadequate disciplinary process·培训目标不准确inadequate training goals/objectives·缺少现场走访inadequate work site walk-through10-2所采用标准、规范和设计指导思想欠妥Inadequate standards, specifications,and/or design criteria·部件更换parts substitution12-5材料或零部件保管不妥Improper storage of materials or spare parts不适用 Not Applicable·自相矛盾的需求contradictory requirements15-11没有选用标准术语Standard terminology not used1-12其他因素Other 2-6其他因素Other5-5过分的急功好进Inappropriate aggression·对新员工缺乏教育inadequate new employee orientation·安全推广不力inadequate safety promotion10-3潜在问题估计不足Inadequate assessment of potential failure11-4过度磨损和撕裂Excessive wear and tear12-6材料包装不妥Inadequate material packing·混款含糊的模式confusion format15-12没有使用查证和重复技术Verification/repeat back techniques not used不适用Not Applicable不适用Not Applicable5-6使用不适当的方法刺激生产Improper use of production incentives·初始培训不妥inadequate initial training8-3工地或工作中隐患(危险)整改不力Inadequate correction of prior hazard/incident10-4人机工程学设计欠妥Inadequate ergonomic design·使用计划不当inadequate planning of use12-7危险品不能正确鉴别Improper identification of hazardous maerials·每一步超过一个行为more than one action per step15-13口信过长Messages too long 5-7监督暗中催促Sueprvisor implied haste·无法判定是否合适上岗inadequate means to determine if qulified for job8-4不能明确鉴别工地和工作中危险隐患Inadequate identification of worksite/job hazards10-5施工监察欠妥Inadequate monitoring of construction·超期服役extension of service life12-8使用不当或废弃材料处置Improper salvage and/or waste disposal·程序中无确认步骤no check-off spaces provided15-14讲话干扰Speech interference 5-8雇员性急Employee perceived haste7-4没有提供培训No traning provided8-5不合适的变更管理系统Inadequate management of change system10-6操作准备工作评估欠妥Inadequate assessment of operationalreadiness·装载不当Improper loading12-9健康安全资料使用不当Inadequate use of safety and health data·不准确的步骤顺序inaccurate sequence of steps15-15其他因素Other 5-9其他因素Other·没有认识到培训的必要性need for training not identified8-6事故报告调查机制不完善Inadequate incident reporting/investigation system10-7对最初操作监察不力Inadequate monitoring of initial operation·未经训练的人使用used by untrained people12-10其他因素Other·混乱模糊的指令confusing instructions不适用 Not Applicable 不适用Not Applicable·培训记录不对或过期training records incorrect or out of date8-7安全会议不足或没有Inadequate or lack of safety meetings10-8评估欠妥和文档变更管理欠妥Inadequate evaluation and/ordocumentation of change·使用意图错误use of wrong purpose不适用 Not Applicable·技术性错误technical error/missing steps·未经培训就使用新的操作方法new work methods introdued without traiing8-8安全业绩考核和评估不当Inadequate performance measurement & assessment10-9其他因素Other11-5有关参考资料或文献不足Inadequate reference materials or publication·过多的说明excessive reference·故意不参加培训decision made not to train8-9其他因素Other不适用Not Applicable11-6审核检查监视欠缺Inadequate audit/inspection/monitoring·潜在的情形没有覆盖potential situations not covered7-5其他因素Other不适用Not Applicable·无文件no documentation14-4PSP强化措施不力Inadequated enforcement of PSP不适用Not Applicable·未明确整改责任no correction responsibility assigned·对工作缺乏监察inadequate monitoring of work·整改措施不落实no accountability for corrective action·监督知识不足inadequate supervisory knowledge11-7工作安排欠妥Inadequate job placement·强化不充分Inadequate reinforcement·没有确定合适的人选appropriate personnel not identified·没有纠正不符合non-compliance not correct·没有可用的合适人选appropriate personnel not available14-5PSP沟通传达不力Inadequate communication of PSP·没有提供合适人选appropriate personnel not provided·给工作组分发不完全incomplete dsitribution to work group11-8其他因素Other·培训整合不完善incomplete integration with training不适用Not Applicable·不妥的翻译inadequate translation to appropriate languages·已过是的PSP仍在使用out of date revisions still in use14-6其他因素Other不适用Not Applicable可能的直接原因 POSSIBLE SYSTEM CAUSES行 为 类 ACTIONS条 件 类 CONDITIONS人 为 因 素 PERSONAL FATORS工 作 因 素 JOB FATORS可能的系统原因 POSSIBLE SYSTEM CAUSES事故根源综合分析表Comprehensive List of Causes事故INCIDENT调查准备Preparation Investigation·Document the type/severity of event 记录事故的类型和严重程度·Cover the who/what/when/where/how as known as the time包括所涉及的人、事件、时间、地点和目前的进展根源分析第一步:收集证据RCA Step 1: Data Collection·Collect Evidence 收集证据·People, Parts, positions and paper 认证、物证、位置和文件根源分析第2步:找出关键起因RAC Step 2: Identify Critical Factors·Analyze Information 分析所收集的信息·Cause Factor Charting 重建起因事件链人证People物证Parts位置Positions文件Paper解决方案Solutions根源分析第3步:根源分析Management Suppor and Responsibility管理层支持和责任体系创建事故分析的企业文化Preparing 准备Classfication System 事故分类系统Policy Procedures for notification事故通报程序Policy Procedures for notification成立事故调查小组Team supplies and training小组成员培训和组件Management Suppor and Responsibility事故通报、事件分类和启动调查小组Begain Investigation 开始调查Develop Specific Plan 制定调查计划Secure Evidence保护证据Collect Evidence收集证据People, Parts,Position and Paper 人证、物证、位置和文件Protective Evidence保护证据Overall Investigation Progress事故调查总流程图RCA Step 1Data Collection根源分析第一步收集证据Analyse Information分析所收集的信息Identify Critical Causal Factors识别事故关键起因Identify Root Cause事故起因根源分析看不清楚原文Formal Report完成调查报告Implement Recommendation 实施整改计划建议Follow-up / Audit后续检查审核看不清楚原文RCA Step 2Identify Critical Factors根源分析第二步找出关键原因RCA Step 3Identify Critical Factors根源分析第三步根源分析RCA Step 4Identify Critical Factors根源分析第四步????Complete结束损失LOSEPeople,preoperty, production事故INCIDENTContatc with energy or substance直接起因IMMEDIATE CAUSESUnsafe acts and / consitions系统原因BASIC CAUSESPeople,preoperty, production缺乏控制LACK OF CONTROLInadeqaute management system引发CAUSATION调查INVESTIGATIONFor each identified critical factor, consider if any of the listed rootcause categories applu. If 'yes', circle the specific root cause. if noneof the root causes in the category apply, then check the 'notapplicable' box at the bottom of the column.针对每个关键起因,逐个分析所列的事故根源是否适用。