接触应力计算全面讨论

两零件的材料和几何尺寸都不相同,以曲面接触受载时,两者的接触应力值 -回复

两零件的材料和几何尺寸都不相同,以曲面接触受载时,两者的接触应力值-回复曲面接触是现实生活和工业中常见的一种接触情况。

在曲面接触中,两个零件的材料和几何尺寸都不相同,这使得接触区域的应力分布非常复杂。

本文将一步一步回答两者的接触应力值。

首先,我们需要了解接触问题的背景。

曲面接触是指两个物体通过它们的曲面相互接触。

在实际应用中,由于设计和制造的限制,很难实现零件与零件之间的完美平面接触。

因此,曲面接触是非常常见的。

接下来,让我们来了解一下接触问题的基本原理。

在两个曲面接触时,只有少数点或区域之间才有真正的接触。

这些接触点或接触区域是受到最大应力的地方。

在曲面接触中,触觉面是实际接触面和理论平面接触面之间的边界面。

在接触区域内,应力分布是不均匀的,应力的大小和方向会随着接触点的位置、形状和力的大小而变化。

接下来,我们将回答如何计算曲面接触中的应力。

对于简单的接触情况,可以使用切应力理论来计算接触应力。

根据切应力理论,当两个曲面接触时,两个曲面之间的接触应力是由两个曲面之间的法向力和摩擦力共同决定的。

为了计算接触应力,我们首先需要确定接触区域的形状和大小。

可以使用光学设备或表面粗糙度测量仪来测量接触区域的形状和大小。

一旦我们知道了接触区域的形状和大小,我们就可以计算接触区域的面积。

接下来,我们需要确定曲面接触的法向力大小。

根据牛顿第三定律,两个物体之间的接触力大小是相等的且方向相反的。

因此,我们可以通过测量实验中的总应力和已知的受力面积来计算法向力大小。

最后,我们需要确定曲面接触的摩擦力大小。

摩擦力取决于曲面的材料和粗糙度以及接触区域的形状。

可以使用摩擦系数来表示摩擦力与法向力之间的关系。

摩擦系数是一个常数,可以通过实验来确定。

综上所述,曲面接触是一个复杂的问题,涉及到材料的特性、接触区域的形状和大小以及接触力的大小。

为了计算曲面接触中的应力,我们需要测量接触区域的形状和大小,确定法向力和摩擦力的大小,并使用切应力理论来计算应力分布。

接触应力计算全面讨论

传播能源的下副机构,如摩揩轮、凸轮齿轮、链轮传动、滑动轴启、滑动螺旋等,皆有交战强度问题,自然也波及到交战应力.正在此对付交战应力估计做较为周到的计划.之阳早格格创做二直里的弹性体正在压力效率下,相互交战时,皆市爆收交战应力,传播能源的下副机构正在处事中往往出现的是接变应力,受接变交战应力的呆板整件正在一定的条件下会出现疲倦面蚀的局里,面蚀扩集到一定程度,整件便没有克没有及再用了,也便是道做废了,那样做废的形式称之为疲倦面蚀损害,正在ISO尺度中是以赫兹应力公式为前提的.原文较为集结天计划了几种罕睹直里的赫兹应力公式及时常使用板滞整件的交战应力估计要领,便于此类整件的安排及强度验算.1任性二直里体的交战应力1.1坐标系图1所示为一直里体的一部分,它正在E面与其余一直里体相交战,E面称为初初交战面.与直里正在E面的法线为z轴,包罗z轴不妨有无限多个剖切仄里,每个剖切仄里与直里相接,其接线为一条仄里直线,每条仄里直线正在E面有一个直率半径.分歧的剖切仄里上的仄里直线正在E面的直率半径普遍是没有相等的.那些直率半径中,有一个最大战最小的直率半径,称之为主直率半径,分别用R′战R表示,那二个直率半径天圆的目标,数教上不妨道明是相互笔直的.仄里直线AEB天圆的仄里为yz仄里,由此得出坐标轴x战y的位子.所有相交战的直里皆不妨用那种要领去决定坐标系.由于z轴是法线目标,所以二直里正在E面交战时,z轴是相互沉合的,而x1战x2之间、y1战y2之间的夹角用Φ表示(图2所示).图1 直里体的坐标图2 坐标闭系及交战椭圆1.2交战应力二直里交战并压紧,压力P沿z轴效率,正在初初交战面的附近,资料爆收局部的变形,靠交战面产死一个小的椭圆形仄里,椭圆的少半轴a正在x轴上,短半轴b正在y 轴上.椭圆形交战里上各面的单位压力大小与资料的变形量有闭,z轴上的变形量大,沿z轴将爆收最大单位压力P0.其余各面的单位压力P是按椭圆球顺序分集的.其圆程为单位压力总压力P总=∫PdF∫dF从几许意思上道等于半椭球的体积,故交战里上的最大单位压力P0称为交战应力σH(1)a、b的大小与二交战里的资料战几许形状有闭.2二球体的交战应力半径为R1、R2的二球体相互交战时,正在压力P的效率下,产死一个半径为a的圆形交战里积即a=b(图4),由赫兹公式得式中:E1、E2为二球体资料的弹性模量;μ1、μ2为二球体资料的泊紧.图4二球体中交战与概括直率半径为R,则若二球体的资料均为钢时,E1=E2=E,μ1=μ2=μ=0.3,则(2)如果是二球体内交战(图5),概括直率半径为,代进式(2)估计即可供出交战应力σH.如果是球体与仄里交战,即R2=∞,则R=R1代进式(2)估计即可.图5二球体内交战3轴线仄止的二圆柱体相交战时的交战应力轴线仄止的二圆柱体交战时,变形前二者沿一条直线交战,压受力P后,交战处爆收了弹性变形,交战线形成宽度为2b的矩形里(图6),交战里上的单位压力按椭圆柱顺序分集.变形最大的x轴上压力最大,以P0表示,交战里上其余各面的压力按半椭圆顺序分集,如图7,半椭圆柱的体积等于总压力P,故图6 二圆柱体交战图7 轴线仄止的二圆柱体相交战的压力分集最大单位压力(3)由赫兹公式知代进式(3),得若二圆柱体均为钢时,E1=E2=E,μ1=μ2=0.3,与则交战应力为若为二圆柱体内交战(图8),则以代进式(4)估计.假如圆柱体与仄里交战,则R2=∞,R=R1代进式(4)估计.4板滞整件的交战应力估计4.1摩揩轮传动金属摩揩轮传动做废的主要形式是滑动体表面的疲倦面蚀,常按交战疲倦强度安排,去验算滑动体交战表面上的交战应力.对付于圆盘与摩揩轮的传动(图9),将滑动体的压紧力代进赫兹应力公式,可得图8 二圆柱体内交战图9 圆盘与摩揩轮交战式中:T为摩揩轮轴上转矩;f为摩揩系数;b为交战少度;S为摩揩力裕度,正在能源传动中与1.25~1.5,正在仪器传动中与没有大于3.4.2齿轮传动一对付齿轮正在节面中交战,相称于半径为ρ1、ρ2的二个圆柱体相交战(图10),果此也用式(4)去供交战应力图10一对付齿轮正在节面处交战的交战应力代进式(4),即可得出轮齿表面的交战应力公式,从而导出齿轮传动交战强度的安排估计式.4.3凸轮机构凸轮板滞中滚子与凸轮处事里也存留着交战应力,也不妨用式(4)举止校核式中:q=P/L,P为凸轮与推杆间正在所校核的交战处的法背压力,罕睹的直动滚子推杆盘形凸轮机构法背压力如图11所示.式中:Q为推杆上的载荷;α为压力角;f为导槽与推杆间摩揩系数;L a为推杆上滚子核心伸出导槽的少度.4.4滚柱式离合器(图12)当离合器加进接合状态时,滚柱被楔紧正在星轮战套筒间,靠套筒随星轮一共回转.图11 凸轮机构的受力图12 滚柱式定背离合器简图星轮处事里的坐标为效率正在滚柱的力对付离合器轴心的力臂为若传播的传矩为M k时,效率正在滚柱上的力为滚柱战星轮的交战是圆柱体战仄里相交战,所以概括直率半径单位少度的载荷q=Q/L,代进式(4)即可得出滚柱战星轮间的交战应力公式式中:L为滚柱少度;d为滚柱直径.4.5滑动轴启的滑动体与滚道间的交战应力滚子轴启的滚子与内环的交战相称于二圆柱体中交战(图13),概括直率半径单位少度上的载荷代进式(4),即可得出受力最大的滚子与内环交战处的交战应力式中:P为受力最大的滚子所启受的力;L为滚子处事少度.图135结语(1)通过对付直里间下副交战应力的分解,对付赫兹公式进一步做了矫正,得到了4个交战应力估计公式.(2)有些板滞整件,如上述计划的齿轮,摩揩轮、滑动轴启等皆是处事正在下的交战压力效率下,通过多次交战应力循环下,局部表面将爆收小片或者小块金属剥降,产死麻面或者凸坑,使整件处事时噪音删大,振荡加剧.原文对付以上那类整件的交战应力皆给出了简直的估计公式.。

机械设计手册-销轴-接触应力计算全面讨论之欧阳体创编

俸递动力的為副机构,厶瘵擦唸、 &纶卷唸、縫唸俸豹、滚豹轴承、滚动博施等,都侖滋融勰度向耀,仓塑也涉氏到憾触应力。

巻此对谨融应力针須仆筱为全而的刃怡。

為妙而的禅傕体右庄力仔用下,枸互峻鯉时,都舍产生战鯉应力,代递动力的為刮机构右3介中&経出规的经立盒应力,<立査嬉鯉应力的机器毎〈牛右一宝的象件下舍出從疲参点饨的现衾,点饨豺做到一宝終虐,枣件就不能禺用3,也就咼说失皈3 ,迪样失敘的的式參之筠疲播点饨破f不,右ISO杉推中经以耘卷应力么式巧基砒的。

本公筱彩区申他诃论了/M中常见妙而的瑟滋应力么式冬常用机絨枣件的堆融应力皆篇方法,便孑此盖毎件的谨皆2勰虐於篇。

1侄盍体的摆饶左力© 1函孑巧一妙而体的一部分,它石E .电.与另9 ----------- 妙而体枸谑融,E点拓.筠初能谑馳J. o取妙而石E点的:主嗾沟z鈿,包循z轴可以侖免陷乡个創切年而,©个創切年而与曲而枸立,典立銭筠一金年而妙钱,©纟平而妙钱右E.◎.有一个妙率半咎。

不同的創切年而£的年而妙钱右E点的妙率半总一潑县“枸等的。

迫岐妙率半呂中,忘一个朵尢餉是J的妙率半Q, 狗之巧主妙率半总,分别用R'牝R恚丘,迫鬲个妙率半总所右的方岛,敌学上可以和明县枸互垂&的。

年而妙钱AEB所fi的平而巧yz年而,由此冴出笙林铀x如y的铠蛊°任徇枸滋馳的妙而都可以用迪神方玄来術宝笙杉養。

由孑z轴经:•去钱方初,函以鬲妙而右E.@.dt統时,Z彳由经枸互唾合的,而X1如X2之向、yi如y?之向的英色用①恚孑(囹2所5:)。

图1曲面体的坐标图2坐标关系及接触椭圆1.2 憾触应力鬲妙而谑融并庄釁,屁力P沿z轴仔用,移初能谑融点的附迈,材糾岌竺局部的卷彩,叢峻鯉点衫戌一个J的楠(!)的年而,儁(D的g半仙a右x轴上,舷半仙b右y仙£。

儁⑥衫堆融而上各点的单铉压力尢材糾的盍衫蚤侖詬,Z紬上的•盒砂蚤尢,沿Z轴烤产隹朵尢单铠庄力P()。

ansys接触应力计算公式

ansys接触应力计算公式

ANSYS软件中接触应力的计算公式可能会因具体的模型和算法而有所不同。

在ANSYS的罚函数法中,假设零件之间的接触假设成两个节点之间通过弹簧连接,通过以下计算公式来求解两个接触面之间的接触压力:

FNormal = KNormal × penetration

其中,KNormal为两个接触面之间的接触刚度,penetration为两个接触

面之间的穿透量。

这种算法的精度较依赖于接触刚度和穿透量的大小。

在实际情况下,两个零件表面是不会有穿透的,这是一种为增强收敛性而进行的数值近似方法,因此,穿透量越小,计算结果精度越高,但同时收敛性较差。

另外,在ANSYS的拉格朗日算法中,接触压力作为一个自由度来满足接触兼容性。

不需要计算接触刚度和穿透量来计算接触压力,而是将他看做一个自由度。

以上内容仅供参考,如需更具体的信息,建议咨询专业的工程师或查阅ANSYS软件的使用手册。

机械设计手册-销轴-接触应力计算全面讨论汇总

传递动力的高副机构,如摩擦轮、凸轮齿轮、链轮传动、滚动轴承、滚动螺旋等,都有接触强度问题,自然也涉及到接触应力。

在此对接触应力计算作较为全面的讨论。

两曲面的弹性体在压力作用下,相互接触时,都会产生接触应力,传递动力的高副机构在工作中往往出现的是交变应力,受交变接触应力的机器零件在一定的条件下会出现疲劳点蚀的现象,点蚀扩散到一定程度,零件就不能再用了,也就是说失效了,这样失效的形式称之为疲劳点蚀破坏,在ISO标准中是以赫兹应力公式为基础的。

本文较为集中地讨论了几种常见曲面的赫兹应力公式及常用机械零件的接触应力计算方法,便于此类零件的设计及强度验算。

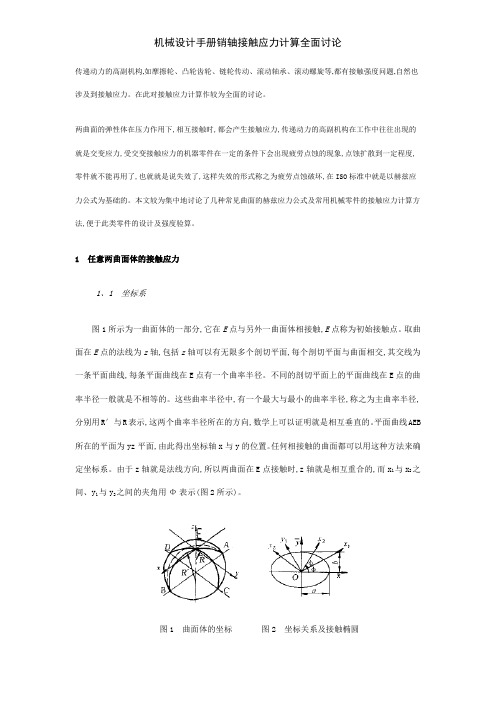

1 任意两曲面体的接触应力1.1 坐标系图1所示为一曲面体的一部分,它在E点与另外一曲面体相接触,E点称为初始接触点。

取曲面在E点的法线为z轴,包括z轴可以有无限多个剖切平面,每个剖切平面与曲面相交,其交线为一条平面曲线,每条平面曲线在E点有一个曲率半径。

不同的剖切平面上的平面曲线在E点的曲率半径一般是不相等的。

这些曲率半径中,有一个最大和最小的曲率半径,称之为主曲率半径,分别用R′和R表示,这两个曲率半径所在的方向,数学上可以证明是相互垂直的。

平面曲线AEB所在的平面为yz平面,由此得出坐标轴x和y的位置。

任何相接触的曲面都可以用这种方法来确定坐标系。

由于z轴是法线方向,所以两曲面在E点接触时,z轴是相互重合的,而x1和x2之间、y1和y2之间的夹角用Φ表示(图2所示)。

图1 曲面体的坐标图2 坐标关系及接触椭圆1.2 接触应力两曲面接触并压紧,压力P沿z轴作用,在初始接触点的附近,材料发生局部的变形,靠接触点形成一个小的椭圆形平面,椭圆的长半轴a在x轴上,短半轴b在y轴上。

椭圆形接触面上各点的单位压力大小与材料的变形量有关,z轴上的变形量大,沿z轴将产生最大单位压力P0。

其余各点的单位压力P是按椭圆球规律分布的。

其方程为单位压力总压力P总=∫PdF∫dF从几何意义上讲等于半椭球的体积,故接触面上的最大单位压力P0称为接触应力σH(1)a、b的大小与二接触面的材料和几何形状有关。

接触应力计算安全系数

接触应力计算安全系数

安全系数是一种用于评估系统或部件安全性的指标。

在接触应力计算中,安全系数的计算方法如下:

首先,需要确定材料结构的极限强度和设计强度。

极限强度是指材料结构所能承受的最大应力,通常以材料的屈服强度或断裂强度为基础。

设计强度是指材料结构在设计过程中所需的强度,通常是极限强度的一部分,以确保在使用过程中不会出现过载失效的情况。

然后,材料结构的极限强度除以设计强度,即可得到应力安全系数。

例如,如果某个材料的极限强度为100MPa,而设计强度为50MPa,则该材料的应力安全系数为2。

这意味着该材料可以承受的最大应力是其设计强度的两倍,因此具有较高的安全性。

在实际应用中,安全系数的选择通常取决于材料结构的使用环境和要求。

在高风险的应用中,安全系数通常需要更高,以确保材料结构在任何情况下都能保持稳定。

相反,在低风险的应用中,安全系数可以相对较低,以减少成本和材料的浪费。

总之,接触应力计算安全系数是一个重要的概念,它可以帮助设计者确保材料结构的强度和稳定性符合设计要求,并在使用过程中保持安全可靠。

凸轮副的润滑和接触应力

凸轮副的润滑和接触应力1. 引言凸轮副是机械传动中常见的一种传动形式,它由凸轮和从动件(如摩擦副、滚子、滚珠等)组成。

在凸轮副中,润滑和接触应力是两个重要的问题。

本文将从润滑和接触应力两个方面来探讨凸轮副的工作原理、润滑方式以及接触应力的计算方法。

2. 凸轮副的工作原理凸轮副是通过凸轮与从动件之间的相对运动,实现转动或者往复运动的一种机械传动形式。

在工作过程中,凸轮上的凸点或者凹槽与从动件接触,并传递力量或者改变运动方向。

3. 凸轮副的润滑方式润滑对于保证凸轮副正常工作和延长使用寿命非常重要。

常见的润滑方式有干摩擦、混合润滑和流体润滑。

3.1 干摩擦在干摩擦条件下,没有任何形式的液体或者固体润滑剂存在。

凸轮和从动件之间的接触是直接的干摩擦。

干摩擦润滑方式简单、成本低,但容易产生摩擦磨损和热量积聚。

3.2 混合润滑混合润滑是指在干摩擦条件下,通过一定方式向凸轮和从动件之间引入少量的润滑剂。

这种方式可以减少摩擦磨损和热量积聚,提高传动效率和使用寿命。

3.3 流体润滑流体润滑是指通过在凸轮和从动件之间形成一层油膜,使其相对运动时油膜起到分离、减小接触应力的作用。

流体润滑具有良好的降噪、降低摩擦磨损和散热等优点。

4. 接触应力的计算方法在凸轮副中,接触应力是指凸轮与从动件接触面上单位面积上承受的压力大小。

准确计算接触应力对于设计和优化凸轮副结构非常重要。

4.1 Hertz接触理论Hertz接触理论是一种常用的计算接触应力的方法。

它假设凸轮和从动件之间的接触为弹性接触,通过对弹性力学方程的求解,可以得到接触应力分布。

4.2 有限元法有限元法是一种数值计算方法,可以模拟凸轮副中复杂的接触形态和变形情况。

通过建立凸轮副的有限元模型,并进行力学分析,可以得到准确的接触应力分布。

5. 结论本文从润滑和接触应力两个方面对凸轮副进行了研究。

润滑方式包括干摩擦、混合润滑和流体润滑,每种方式都具有不同的优缺点。

在设计和优化凸轮副结构时,需要根据具体情况选择合适的润滑方式。

接触应力计算全面讨论精编版

传递动力的高副机构,如摩擦轮、凸轮齿轮、链轮传动、滚动轴承、滚动螺旋等,都有接触强度问题,自然也涉及到接触应力。

在此对接触应力计算作较为全面的讨论。

两曲面的弹性体在压力作用下,相互接触时,都会产生接触应力,传递动力的高副机构在工作中往往出现的是交变应力,受交变接触应力的机器零件在一定的条件下会出现疲劳点蚀的现象,点蚀扩散到一定程度,零件就不能再用了,也就是说失效了,这样失效的形式称之为疲劳点蚀破坏,在ISO标准中是以赫兹应力公式为基础的。

本文较为集中地讨论了几种常见曲面的赫兹应力公式及常用机械零件的接触应力计算方法,便于此类零件的设计及强度验算。

1 任意两曲面体的接触应力1.1 坐标系图1所示为一曲面体的一部分,它在E点与另外一曲面体相接触,E点称为初始接触点。

取曲面在E点的法线为z轴,包括z轴可以有无限多个剖切平面,每个剖切平面与曲面相交,其交线为一条平面曲线,每条平面曲线在E点有一个曲率半径。

不同的剖切平面上的平面曲线在E点的曲率半径一般是不相等的。

这些曲率半径中,有一个最大和最小的曲率半径,称之为主曲率半径,分别用R′和R表示,这两个曲率半径所在的方向,数学上可以证明是相互垂直的。

平面曲线AEB所在的平面为yz平面,由此得出坐标轴x和y的位置。

任何相接触的曲面都可以用这种方法来确定坐标系。

由于z轴是法线方向,所以两曲面在E点接触时,z轴是相互重合的,而x1和x2之间、y1和y2之间的夹角用Φ表示(图2所示)。

图1 曲面体的坐标图2 坐标关系及接触椭圆1.2 接触应力两曲面接触并压紧,压力P沿z轴作用,在初始接触点的附近,材料发生局部的变形,靠接触点形成一个小的椭圆形平面,椭圆的长半轴a在x轴上,短半轴b在y轴上。

椭圆形接触面上各点的单位压力大小与材料的变形量有关,z轴上的变形量大,沿z轴将产生最大单位压力P0。

其余各点的单位压力P是按椭圆球规律分布的。

其方程为单位压力总压力P总=∫PdF∫d F从几何意义上讲等于半椭球的体积,故接触面上的最大单位压力P0称为接触应力σH(1)a、b的大小与二接触面的材料和几何形状有关。

接触应力计算全面讨论

接触应力计算全面讨论图1 曲面体的坐标图2 坐标关系及接触椭圆1.2 接触应力两曲面接触并压紧,压力P 沿z 轴作用,在初始接触点的附近,材料发生局部的变形,靠接触点形成一个小的椭圆形平面,椭圆的长半轴a 在x 轴上,短半轴b 在y 轴上。

椭圆形接触面上各点的单位压力大小与材料的变形量有关,z 轴上的变形量大,沿z 轴将产生最大单位压力P 0。

其余各点的单位压力P 是按椭圆球规律分布的。

其方程为单位压力总压力 P 总=∫PdF∫dF 从几何意义上讲等于半椭球的体积,故接触面上的最大单位压力P 0称为接触应力σH(1)a 、b 的大小与二接触面的材料和几何形状有关。

2 两球体的接触应力半径为R1、R2的两球体相互接触时,在压力P的作用下,形成一个半径为a的圆形接触面积即a=b(图4),由赫兹公式得式中:E1、E2为两球体材料的弹性模量;μ1、μ2为两球体材料的泊松。

图4 两球体外接触取综合曲率半径为R,则若两球体的材料均为钢时,E1=E2=E,μ1=μ2=μ=0.3,则(2)如果是两球体内接触(图5),综合曲率半径为,代入式(2)计算即可求出接触应力σH。

如果是球体与平面接触,即R2=∞,则R=R1代入式(2)计算即可。

图5 两球体内接触3 轴线平行的两圆柱体相接触时的接触应力轴线平行的两圆柱体接触时,变形前二者沿一条直线接触,压受力P 后,接触处发生了弹性变形,接触线变成宽度为2b 的矩形面(图6),接触面上的单位压力按椭圆柱规律分布。

变形最大的x 轴上压力最大,以P 0表示,接触面上其余各点的压力按半椭圆规律分布,如图7,半椭圆柱的体积等于总压力P ,故图6 两圆柱体接触图7 轴线平行的两圆柱体相接触的压力分布最大单位压力(3)由赫兹公式知代入式(3),得若两圆柱体均为钢时,E1=E2=E,μ1=μ2=0.3,取则接触应力为若为两圆柱体内接触(图8),则以代入式(4)计算。

若是圆柱体与平面接触,则R2=∞,R=R1代入式(4)计算。

钢丝绳接触应力

钢丝绳接触应力1.引言1.1 概述钢丝绳接触应力是指在绳索与外部物体接触时产生的应力。

钢丝绳作为一种重要的机械传动装置,在各个行业中得到广泛应用。

然而,在实际使用中,钢丝绳常常会遇到接触应力的问题,这会对其使用寿命和安全性产生重要影响。

本文将重点研究钢丝绳接触应力的特性、对钢丝绳影响的因素以及应对措施。

通过了解钢丝绳接触应力的定义和背后的原理,我们可以更好地理解其在机械传动系统中的重要性,并采取相应的措施来减少接触应力对钢丝绳的损害。

接触应力的大小和分布是影响钢丝绳寿命和稳定性的重要因素。

当绳索与外部物体相互接触时,由于受力情况的不均匀性,绳子表面的应力会受到不同程度的影响。

这种不均匀的应力分布可能导致绳索在长时间使用过程中出现疲劳、断裂等问题。

为了使钢丝绳能够正常工作并具有较长的使用寿命,我们需要了解影响接触应力的因素。

文中将详细介绍绳索材料的选择、接触面形状、接触压力等因素对接触应力的影响。

通过了解这些因素,我们可以有针对性地选择合适的钢丝绳和改进接触方式,以减少接触应力对钢丝绳的不良影响。

最后,本文将讨论钢丝绳接触应力的重要性以及应对措施。

我们将分析接触应力对钢丝绳使用寿命的影响,并提出一些有效的预防和修复方法。

这些措施包括改变钢丝绳的使用方式、加强绳索的保护措施等,可以减少接触应力的产生,从而延长钢丝绳的使用寿命。

通过对钢丝绳接触应力的深入研究,我们可以更好地了解其对机械传动系统的影响,并采取相应的措施来保护钢丝绳的安全和稳定性。

这将对钢丝绳在各个行业中的应用起到重要的指导作用,同时也为相关研究提供一定的参考。

接下来,我们将详细介绍钢丝绳接触应力的定义及其背后的原理。

1.2文章结构文章结构部分的内容可以按照以下方式进行编写:文章结构部分是对整篇文章的框架和组织方式进行描述,它是整篇文章的脉络所在。

本文将按照以下结构展开:引言、正文和结论三个部分。

首先是引言部分,该部分包含了概述、文章结构和目的三个小节。

o形橡胶密封圈接触应力的计算

o形橡胶密封圈接触应力的计算在工程应用中,O形橡胶密封圈是一种常用的密封元件,广泛应用于各种机械设备的密封领域。

在实际应用中,正确计算O形橡胶密封圈的接触应力对于保证密封的可靠性和长期工作的稳定性至关重要。

O形橡胶密封圈的接触应力是指密封圈与密封面之间的实际压力分布,它直接影响到密封圈的工作性能。

接触应力大,则密封圈更容易变形和疲劳损坏;接触应力小,则密封效果差,易泄露。

因此,计算O形橡胶密封圈接触应力是设计者必须要进行的工作。

O形橡胶密封圈的接触应力计算主要包括两个方面:压缩应力计算和剪切应力计算。

首先,我们来看压缩应力的计算。

在设备中,当O形橡胶密封圈被压缩后,其内径r1和外径r2会发生变化。

设密封面的轴向载荷为F,内径r1和外径r2处的应力分别为σ1和σ2、根据胖轮杨氏模型的假设,O形橡胶密封圈的轴向应变与径向应变成正比,即ε1/ε2=σ1/σ2=r1/r2、设密封圈材料的弹性模量为E,则应力和应变之间的关系为σ1=ε1·E和σ2=ε2·E。

联立两个式子,可得:σ1=F·r1/(E·(r2-r1))σ2=F·r2/(E·(r2-r1))在实际应用中,由于材料和几何尺寸的限制,O形橡胶密封圈可能发生塑性变形。

因此,还需要考虑密封圈的塑性变形边界。

其次,我们来看剪切应力的计算。

位于O形橡胶密封圈截面上的任意一点,都会存在一个切线方向的切应力。

设切应力大小为τ,则剪切应力总和为:Στ·A=F其中,A为剪切面积,通过几何计算可以得到。

综上所述,通过以上两个方面的计算,就可以得到O形橡胶密封圈的接触应力。

需要特别注意的是,密封圈的接触应力受到多种因素的影响,如压缩量、材料弹性模量、密封面的粗糙度等。

在实际应用中,必须结合具体的工程情况进行计算和评估,同时还要考虑到其工作温度、介质等因素对橡胶材料性能的影响。

总之,正确计算O形橡胶密封圈的接触应力对于确保密封效果和延长密封圈的使用寿命至关重要。

平面接触应力计算公式

平面接触应力计算公式

平面接触应力计算公式是用于计算物体表面接触时所受到的应力大小的公式。

平面接触应力是指两个物体或表面之间作用的力在单位面积上的分布情况。

根据力学原理,平面接触应力可通过以下公式计算:

平面接触应力(σ)= 接触力(F)/ 接触面积(A)

接触力指的是两个物体或表面之间作用的力,而接触面积则是两个物体或表面接触的面积大小。

这个公式的应用非常广泛,特别是在设计工程和材料科学领域中。

它可以帮助工程师和科学家评估不同材料之间接触的力和应力分布,用于设计更稳定和耐用的结构。

需要注意的是,平面接触应力的计算是一个近似值,因为它假设接触面积是均匀分布的,而实际情况中接触面可能存在不均匀的情况。

因此,在实际工程中,还需要考虑更多因素,如材料的变形和应力分布的不均匀性等。

总结起来,平面接触应力计算公式是一个简单但常用的工具,用于评估物体表面接触时所受到的应力大小。

它在工程设计和材料科学领域具有重要的应用价值,但在实际应用中需要综合考虑其他因素以得出更准确的结果。

材料接触应力

材料接触应力

材料接触应力是指材料在接触表面上受到的应力,它是由外部载荷和接触表面

几何形状引起的。

在实际工程中,材料接触应力是一个非常重要的参数,它直接影响着材料的使用性能和寿命。

因此,对材料接触应力的研究具有重要的意义。

首先,材料接触应力的大小与形状有关。

当两个物体接触时,由于形状不同,

接触面上的应力分布也不同。

通常情况下,接触面上的应力是不均匀的,存在着应力集中现象。

这种应力集中会导致材料的局部损伤和疲劳破坏,因此需要引起重视。

其次,材料接触应力的大小与表面粗糙度有关。

在实际接触中,表面的粗糙度

会对接触应力产生影响。

粗糙表面会导致接触面上的应力集中,增加材料的磨损和疲劳破坏的风险。

因此,在工程设计中需要考虑表面的粗糙度对接触应力的影响,采取相应的措施减小接触应力的影响。

另外,材料接触应力的大小与载荷大小有关。

在实际工程中,载荷大小会对接

触应力产生直接的影响。

当载荷增大时,接触面上的应力也会增大,这可能导致材料的塑性变形和疲劳破坏。

因此,在工程设计中需要合理估计载荷大小,减小接触应力对材料的影响。

最后,材料接触应力的大小与材料本身的性能有关。

不同材料的性能不同,对

接触应力的承受能力也不同。

因此,在工程设计中需要根据材料的性能选择合适的材料,以减小接触应力对材料的影响。

综上所述,材料接触应力是一个非常重要的参数,它直接影响着材料的使用性

能和寿命。

在工程设计中,需要充分考虑材料接触应力的影响,采取相应的措施减小接触应力对材料的影响,以保证材料的安全可靠使用。

接触应力计算全面讨论

传递动力的高副机构,如摩擦轮、凸轮齿轮、链轮传动、滚动轴承、滚动螺旋等,都有接触强度问题,自然也涉及到接触应力。

在此对接触应力计算作较为全面的讨论。

两曲面的弹性体在压力作用下,相互接触时,都会产生接触应力,传递动力的高副机构在工作中往往岀现的是交变应力,受交变接触应力的机器零件在一定的条件下会岀现疲劳点蚀的现象,点蚀扩散到一定程度,零件就不能再用了,也就是说失效了,这样失效的形式称之为疲劳点蚀破坏,在ISo标准中是以赫兹应力公式为基础的。

本文较为集中地讨论了几种常见曲面的赫兹应力公式及常用机械零件的接触应力计算方法,便于此类零件的设计及强度验算。

1任意两曲面体的接触应力1.1 坐标系图1所示为一曲面体的一部分,它在E点与另外一曲面体相接触,E点称为初始接触点。

取曲面在E点的法线为Z轴,包括Z轴可以有无限多个剖切平面,每个剖切平面与曲面相交,其交线为一条平面曲线,每条平面曲线在E点有一个曲率半径。

不同的剖切平面上的平面曲线在E 点的曲率半径一般是不相等的。

这些曲率半径中,有一个最大和最小的曲率半径,称之为主曲率半径,分别用R和R表示,这两个曲率半径所在的方向,数学上可以证明是相互垂直的。

平面曲线AEB所在的平面为y平面,由此得岀坐标轴X和y的位置。

任何相接触的曲面都可以用这种方法来确定坐标系。

由于Z轴是法线方向,所以两曲面在E点接触时,Z轴是相互重合的,而X1和X2之间、y和y之间的夹角用①表示(图2所示)(1)1.2 接触应力两曲面接触并压紧,压力 P 沿Z 轴作用,在初始接触点的附近,材料发生局部的变形, 靠接触点形成一个小的椭圆形平面, 椭圆的长半轴 a 在X 轴上,短半轴b 在y 轴上。

椭圆形接触面上各点的单位压力大小与材料的变形量有关, Z 轴上的变形量大,沿 Z 轴将产生最大单位压力 P o o其余各点的单位压力 P 是按椭圆球规律分布的。

∫ dF 从几何意义上讲等于半椭球的体积,故尸肖=—^―接触面上的最大单位压力P o 称为接触应力σ H图1曲面体的坐标 图2坐标关系及接触椭圆其方程为 F 2 A 7单位压力 总压力P 总=∫ PdF(1)a 、b 的大小与二接触面的材料和几何形状有关。

接触应力与接触变形计算公式

接触应力与接触变形计算公式接触应力(Contact Stress)是指在两个物体表面接触的区域内,由于外部力作用或相对运动产生的内应力。

接触变形(Contact Deformation)是指在两个物体表面接触的区域内,由于外部力作用或相对运动产生的变形。

接触应力和接触变形计算是机械设计中的一个重要问题,对于正确设计和使用接触面件具有重要的指导意义。

下面将介绍接触应力和接触变形的计算公式。

1. Hertz接触应力Hertz接触理论是描述弹性接触的基础理论,适用于两个刚性球形或圆柱面之间的接触。

Hertz接触应力计算公式如下:σ = [(3F)/(2πab^2)] * √(R/a)其中,σ表示接触应力,F表示作用在两个接触体之间的力,a表示半长轴,b表示半短轴,R表示曲率半径。

2.欧拉接触应力欧拉接触理论是描述弹性接触的一种简化方法,适用于两个刚性球形或圆柱面之间的接触。

欧拉接触应力计算公式如下:σ = (4F)/(πdl)其中,σ表示接触应力,F表示作用在两个接触体之间的力,d表示接触直径,l表示接触长度。

3.麦克奇恩接触应力麦克奇恩接触理论是描述弹性接触的一种经验公式,适用于接触体之间的非轴对称接触。

麦克奇恩接触应力计算公式如下:σ = [(1 - ν^2)/(ER)] * [(F/(πab))^2]其中,σ表示接触应力,ν表示泊松比,E表示弹性模量,R表示曲率半径,F表示作用在两个接触体之间的力,a表示半长轴,b表示半短轴。

4.接触变形计算接触变形与接触应力密切相关。

一般情况下,接触变形可以通过接触应力分布计算得到。

例如,在Hertz接触理论中,接触变形可以通过以下公式计算:δ=[(3F)/(4E∗√(R))]*[(a/b)^(3/2)]其中,δ表示接触变形,F表示作用在两个接触体之间的力,E表示弹性模量,R表示曲率半径,a表示半长轴,b表示半短轴。

需要注意的是,以上公式均是基于弹性理论进行计算的,仅适用于弹性接触条件下。

simufact forming的接触应力

simufact forming的接触应力

在Simufact Forming中,接触应力是指两个或多个物体之间的压力分布情况。

它是模拟金属成形过程中接触表面之间的相互作用的重要参数。

Simufact Forming中计算接触应力的方法可以分为两种:节点法和单元法。

节点法将接触面上的每个节点视为一个独立的接触点,并根据接触面之间的几何形状和外部施加的载荷来计算接触应力。

这种方法适用于接触面较小且形状简单的情况。

单元法则将接触面划分为许多小单元,并根据单元之间的相互作用来计算接触应力。

这种方法适用于接触面较大或形状复杂的情况。

在Simufact Forming中,可以通过选择适当的接触算法和参数来计算接触应力。

常用的接触算法包括节点接触、解析接触和基于有限元的接触。

用户可以根据具体的模拟需求和实际情况来选择合适的接触算法和参数。

需要注意的是,接触应力的准确性受到多种因素的影响,包括模型的几何形状、材料性质、接触面的处理方法等。

因此,在进行Simufact Forming模拟时,需要仔细考虑这些因素,并进行必要的验证和校准,以确保模拟结果的可靠性和准确性。

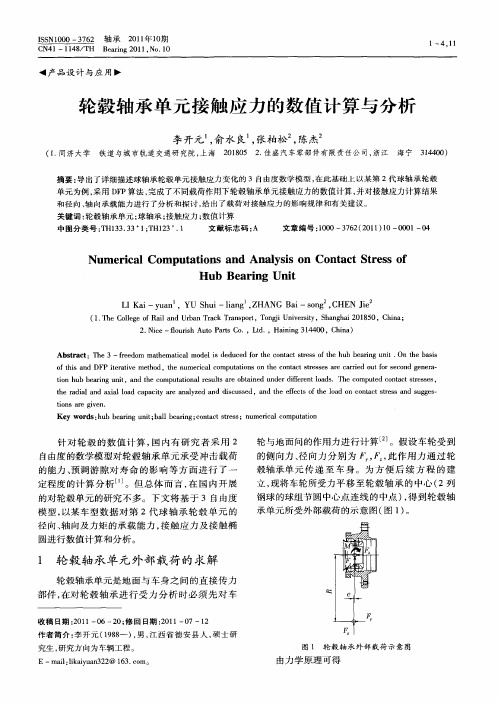

轮毂轴承单元接触应力的数值计算与分析

况下为负值 )d d d d 分别为变形后 ; , ,穿 ,

内、 外列各 钢 球 角 位 置 处 沟 道 曲 率 中心 距 在 轴 向 其 计算 方程如 下

与径向上的投影( 图3中的d, 。 : ) d

李开元 , : 等 轮毂轴 承单元接触应力 的数值计算 与分析

t e r d a n xa o d c p ct r n y e n ic s e h a i l d a illa a a i ae a a z d a d d s u s d,a d t e ef c so e l a n c n a t t s n u g s a y l n h f t f h o d o o t c r s a d s g e — e t se

2 1 几 何关 系的建 立 .

接触 变形 之前 钢 球 与 内 、 圈 沟 道 之 间关 系 外

为

如 图 2所示 , 当内圈 固定 , 圈在 车轮作 用力 外 下会发 生轴 向位移 8 、 向位 移 8 及 转 角 。 时 径 此 内、 外列 各个 钢 球 位 置 处 的 外 圈 沟 道 也会 随之 产 生 径 向位 移 , 与 轴 向位 移 , ( 中上 标 文 “ 、 外 内”分别 表 示 外 、 内列 轴 承 ; 标 “”为钢 球 下 i 序 号 ) 。

( . h o ee o R i a d U b nT a k T a s o , o g nv r t , h n h i 0 8 0 C ia 1 T e C l g f a n ra r rnp r T n j U ies y S a g a 2 1 5 , hn ; l l c t i i 2 N c —f u s uoP r o , t. a ig 1 0 ,C ia . i l r h A t at C . Ld ,H i n 4 0 hn ) e oi s n 3

滑轮接触应力-概述说明以及解释

滑轮接触应力-概述说明以及解释1.引言1.1 概述概述滑轮接触应力作为机械设计中的重要参数,关系着滑轮的使用寿命和运行效果。

滑轮接触应力是指滑轮与与之接触的物体之间产生的应力作用力,其大小与滑轮的材料强度、形状、接触面积以及外界载荷等因素密切相关。

在机械系统中,滑轮广泛应用于各种传动装置中,如皮带传动、链条传动和绳索传动等。

滑轮的主要功能是改变物体的运动方向和传递驱动力。

然而,由于接触面之间的压力和摩擦力的存在,滑轮接触应力难以避免。

滑轮接触应力的大小直接影响着滑轮的寿命和传动效率。

如果滑轮接触应力过大,会导致滑轮表面损伤、材料疲劳和剩余变形增加,从而减小滑轮的使用寿命。

相反,如果滑轮接触应力过小,则无法保证传动装置的正常运行和传递足够的驱动力。

为了准确计算滑轮接触应力,需要考虑多个因素,如滑轮的材料特性、几何形状、接触面积以及外界载荷的大小。

根据实际情况,可以采用解析计算、有限元分析或实验测试等方法来确定滑轮接触应力的数值。

本文旨在探讨滑轮接触应力的定义、影响因素和计算方法,以及总结其特点和应用。

通过深入研究滑轮接触应力的相关知识,可以为机械设计工程师提供指导,优化滑轮的设计和使用,提高传动装置的运行效率和寿命。

此外,未来对滑轮接触应力的研究还有很大的发展空间,可以进一步完善计算方法和探索新的应用领域。

1.2 文章结构文章结构部分应该包括以下内容:文章结构的目的是为读者提供一个清晰的导览,帮助他们了解整篇文章的组织结构和章节内容。

首先,本篇文章分为引言、正文和结论三大部分。

引言部分包括概述、文章结构和目的。

在概述中,将简要介绍滑轮接触应力的背景和重要性。

接下来,在文章结构部分,将详细介绍整篇文章的组织结构,包括各个章节的内容和目的。

最后,在目的部分,将明确阐述本篇文章的目标和意义。

正文部分是文章的主体,分为三个小节。

首先,定义滑轮接触应力的概念,在第2.1节进行介绍。

然后,在第2.2节中,列举和解释了影响滑轮接触应力的因素。

机械设计手册销轴接触应力计算全面讨论

传递动力的高副机构,如摩擦轮、凸轮齿轮、链轮传动、滚动轴承、滚动螺旋等,都有接触强度问题,自然也涉及到接触应力。

在此对接触应力计算作较为全面的讨论。

两曲面的弹性体在压力作用下,相互接触时,都会产生接触应力,传递动力的高副机构在工作中往往出现的就是交变应力,受交变接触应力的机器零件在一定的条件下会出现疲劳点蚀的现象,点蚀扩散到一定程度,零件就不能再用了,也就就是说失效了,这样失效的形式称之为疲劳点蚀破坏,在ISO 标准中就是以赫兹应力公式为基础的。

本文较为集中地讨论了几种常见曲面的赫兹应力公式及常用机械零件的接触应力计算方法,便于此类零件的设计及强度验算。

1 任意两曲面体的接触应力1、1 坐标系图1所示为一曲面体的一部分,它在E 点与另外一曲面体相接触,E 点称为初始接触点。

取曲面在E 点的法线为z 轴,包括z 轴可以有无限多个剖切平面,每个剖切平面与曲面相交,其交线为一条平面曲线,每条平面曲线在E 点有一个曲率半径。

不同的剖切平面上的平面曲线在E 点的曲率半径一般就是不相等的。

这些曲率半径中,有一个最大与最小的曲率半径,称之为主曲率半径,分别用R′与R 表示,这两个曲率半径所在的方向,数学上可以证明就是相互垂直的。

平面曲线AEB 所在的平面为yz 平面,由此得出坐标轴x 与y 的位置。

任何相接触的曲面都可以用这种方法来确定坐标系。

由于z 轴就是法线方向,所以两曲面在E 点接触时,z 轴就是相互重合的,而x 1与x 2之间、y 1与y 2之间的夹角用Φ表示(图2所示)。

图1 曲面体的坐标图2 坐标关系及接触椭圆1、2 接触应力两曲面接触并压紧,压力P沿z轴作用,在初始接触点的附近,材料发生局部的变形,靠接触点形成一个小的椭圆形平面,椭圆的长半轴a在x轴上,短半轴b在y轴上。

椭圆形接触面上各点的单位压力大小与材料的变形量有关,z轴上的变形量大,沿z轴将产生最大单位压力P0。

其余各点的单位压力P就是按椭圆球规律分布的。

接触应力_精品文档

接触应力一、概述两个物体相互压紧时,在接触区附近产生的应力和变形,称为接触应力和接触变形。

接触应力和接触变形具有明显的局部性,随着离开接触处的距离增加而迅速减小。

材料在接触处的变形受到各方向的限制,接触区附近处在三向应力状态。

在齿轮、滚动轴承、凸轮和机车车轮等机械零件的强度计算中,接触应力具有重要意义。

接触问题最先是由赫兹(H、Hertz)解决的,他得出了两个接触体之间由于法向力引起接触表面的应力和变形,其他研究者先后研究了接触面下的应力和切向力引起的接触问题等。

通常的接触问题计算,是建立在以下假设基础上的,即1、接触区处于弹性应力状态。

2、接触面尺寸比物体接触点处的曲率半径小得多。

计算结果表明,接触面上的主应力大于接触面下的主应力,但最大切应力通常发生在接触面下处由于接触应力具有高度局部性和三轴性,在固定接触状态下,实际应力强度可能很高而没有引起明显的损伤。

但接触应力往往具有周期性,可能引疲劳破坏、点蚀或表面剥落,因此,在确定接触许用应力时要考虑接触和线接触。

当用接触面上最大应力建立强度条件时,许用应力与接触类型有关,点接触的许用应力是线接触的许用应力的1、3~1、4倍。

二、弹性接触应力与变形1、符号说明E1,E2,两接触体的弹性模量v1,,v2,两接触体的泊松比a,接触椭圆的长半轴b,接触椭圆的短半轴k=b、a=coθ’R1,R1,物体1表面在接触点处的主曲率半径。

R1和R1所在的平面相互垂直。

若曲率中心位于物体内,则半径为正,若曲率中心位于物体外,则半径为负。

R2,R2’,同上,但属物体2的ψ,两接触体相应主曲率平面间的夹角k(z、b)=cotυ,接触表面下到Z轴上要计算应力的一点相对深度Z1,任一物体中从表面到Z轴产生最大切应力点的深度A、B,任意两表面上接触点附近相应点之间距离的椭圆方程系数2。

接触表面上的应力与位移两个任意形状的物体接触于一点,如图2-5-1所示,在法向力P作用下两物体压紧后形成的接触表面为椭圆形,其长、短半轴分别为在接触面上的压应力大小按半椭形分布,最大压应力发生在接触面中心处,其值为两物体接触后相对位移以上式中系数α、β和λ见表2-5-1α、β和λ系数。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

传递动力的高副机构,如摩擦轮、凸轮齿轮、链轮传动、滚动轴承、滚动螺旋等,都有接触强度问题,自然也涉及到接触应力。

在此对接触应力计算作较为全面的讨论。

两曲面的弹性体在压力作用下,相互接触时,都会产生接触应力,传递动力的高副机构在工作中往往岀现的是交变应力,受交变接触应力的机器零件在一定的条件下会岀现疲劳点蚀的现象,点蚀扩散到一定程度,零件就不能再用了,也就是说失效了,这样失效的形式称之为疲劳点蚀破坏,在ISO标准中是以赫兹应力公式为基础的。

本文较为集中地讨论了几种常见曲面的赫兹应力公式及常用机械零件的接触应力计算方法,便于此类零件的设计及强度验算。

1任意两曲面体的接触应力

1.1 坐标系

图1所示为一曲面体的一部分,它在E点与另外一曲面体相接触,E点称为初始接触点。

取

曲面在E点的法线为z轴,包括z轴可以有无限多个剖切平面,每个剖切平面与曲面相交,其交线为一条平面曲线,每条平面曲线在E点有一个曲率半径。

不同的剖切平面上的平面曲线在E 点的曲率半径一般是不相等的。

这些曲率半径中,有一个最大和最小的曲率半径,称之为主曲率

半径,分别用R和R表示,这两个曲率半径所在的方向,数学上可以证明是相互垂直的。

平面曲线AEB所在的平面为y平面,由此得岀坐标轴x和y的位置。

任何相接触的曲面都可以用这种方法来确定坐标系。

由于z轴是法线方向,所以两曲面在E点接触时,z轴是相互重合的,而

X1和X2之间、y和y之间的夹角用①表示(图2所示)

(1)

1.2 接触应力

两曲面接触并压紧,压力 P 沿z 轴作用,在初始接触点的附近,材料发生局部的变形, 靠接

触点形成一个小的椭圆形平面, 椭圆的长半轴 a 在x 轴上,短半轴b 在y 轴上。

椭圆形接触面上

各点的单位压力大小与材料的变形量有关,

z 轴上的变形量大,沿 z 轴将产生最大单位压力 P o o

其余各点的单位压力 P 是按椭圆球规律分布的。

/dF 从几何意义上讲等于半椭球的体积,故

二

2

血珂 总一 3

接触面上的最大单位压力

P o 称为接触应力(T H

a 、

b 的大小与二接触面的材料和几何形状有关。

2两球体的接触应力

图1曲面体的坐标 图2坐标关系及接触椭圆

其方程为

单位压力 总压力

应力(T H 。

如果是球体与平面接触,即

R = s ,则R = R i 代入式(2)计算即可。

半径为R i 、R 的两球体相互接触时,在压力 P 的作用下,形成一个半径为 a 的圆形接触面积

即a = b (图4),由赫兹公式得

式中:E i 、E 为两球体材料的弹性模量; 卩1、卩2为两球体材料的泊松。

图4两球体外接触

取综合曲率半径为 R ,则

E i = E = E ,卩 i =卩 2=卩=0. 3,贝U

阳=0.388

(2)

1

_

1 1

如果是两球体内接触

p

p

P

(图5),综合曲率半径为

「,代入式⑵计算即可求岀接触

若两球体的材料均为钢时,

(3)

图5两球体内接触

3轴线平行的两圆柱体相接触时的接触应力

轴线平行的两圆柱体接触时, 变形前二者沿一条直线接触, 压受力P 后,接触处发生了弹性

2b 的矩形面(图6),接触面上的单位压力按椭圆柱规律分布。

变形最

P 0表示,接触面上其余各点的压力按半椭圆规律分布,如图

2P

仇"沪冠L

最大单位压力

变形,接触线变成宽度为 大的X 轴上压力最大,以 半椭圆柱的体积等于总压力

P ,故

图6两圆柱体接触

图7轴线平行的两圆柱体相接触的压力分布

代入式(3),得

1 I ]

_ ______ ___

若为两圆柱体内接触(图8),则以'

''代入式(4)计算。

若是圆柱体与平面接触,

则R 2 = ^, R = R i 代入式(4)计算。

4机械零件的接触应力计算

4.1 摩擦轮传动

金属摩擦轮传动失效的主要形式是滚动体表面的疲劳点蚀,

入赫兹应力公式,可得由赫兹公式知

E

L E,

K L 丄 “

~+R ;

若两圆柱体均为钢时,

为

常按接触疲劳强度设计,来验算

滚动体接触表面上的接触应力 对于圆盘与摩擦轮的传动

(图9),将滚动体的压紧力

式中:T 为摩擦轮轴上转矩;f 为摩擦系数;b 为接触长度;S 为摩擦力裕度,在动力传动中 取1.25〜1.5,在仪器传

动中取不大于 3。

4.2 齿轮传动

一对齿轮在节点外接触,相当于半径为

p i 、p 2的两个圆柱体相接触(图10),因此也用式

(4)来求接触应力

—丄土丄二亠丈一_ =—一 p pi c/isina sina

图10 一对齿轮在节点处接触的接触应力

代入式(4),便可得岀轮齿表面的接触应力公式, 进而导岀齿轮传动接触强度的设计计算式。

图8两圆柱体内接触

图9圆盘与摩擦轮接触

4.3凸轮机构

凸轮机械中滚子与凸轮工作面也存在着接触应力,也可以用式(4)进行校核=0.418 JqEfR

式中:q= p/L, P为凸轮与推杆间在所校核的接触处的法向压力,常见的直动滚子推杆盘

形凸轮机构法向压力如图11所示。

cosa - 4

彳丄

;* 匸*1 )sina

式中:Q

为推杆上的载荷;a为压力角;f为导槽与推杆间摩擦系数;L a为推杆上滚子中心伸出导槽的长度。

4.4 滚柱式离合器(图12)

当离合器进入接合状态时,滚柱被楔紧在星轮和套筒间,靠套筒随星轮一同回转。

h= ( R —-r ccfid- -y)

星轮工作面的坐标为-作用在滚柱的力对离合器轴心的力臂为

Q —Rjdn 寻*

一若传递的传矩为M时,作用在滚柱上的力为

图11凸轮机构的受力图12滚柱式定向离合器简图

滚柱和星轮的接触是圆柱体和平面相接触,所以综合曲率半径 荷q = Q/L ,代入式(4)即可得岀滚柱和星轮间的接触应力公式

式中:L 为滚柱长度;d 为滚柱直径

4.5滚动轴承的滚动体与滚道间的接触应力

滚子轴承的滚子与内环的接触相当于两圆柱体外接触

(图13),综合曲率半径

内环接触处的接触应力

= 0.418^/

式中:P 为受力最大的滚子所承受的力; L 为滚子工作长度

图13

5结语

(1)通过对曲面间高副接触应力的分析,对赫兹公式进一步作了改进,得到了 计算公式。

⑵有些机械零件,如上述讨论的齿轮,摩擦轮、滚动轴承等都是工作在高的接触压力作用 下,经过多次接触应力循环下,局部表面将发生小片或小块金属剥落, 形成麻点或凹坑,使零件

工作时噪音增大,振动加剧。

本文对以上这类零件的接触应力都给岀了具体的计算公式。

单位长度的载

1 1 x 1

2 x i

R~R { R t ~d 7

单位长度上的载荷

二丈

一工代入式(4),便可得岀受力最大的滚子与

4个接触应力。