工作台自动往返运动

plc课程设计-自动往返工作台控制设计

PLC的自动往返工作台控制设计本文基于自动往返工作台的PLC程序设计,提出一种PLC程序设计方法,包括PLC控制模块,速度和位置反馈模块以及安全控制模块等,对整个控制设计作了全面的阐述和归纳总结,并提出改进的设想。

在自动化生产线上,有些生产机械的工作台需要按一定的顺序实现自动往返运动,并且有的还要求在某些位置有一定的时间停留,以满足生产工艺要求。

用PLC程序实现工作台自动往返顺序控制,不仅具有程序设计简易、方便、可靠性高等特点,而且程序设计方法多样,便于不同层次设计人员的理解和掌握。

2、关键词:PLC,自动往返,工作台,控制,梯形图,指令一、总体方案的确定1. PLC 输出低电压、低电流的信号不能实现对步进电机的驱动,需要进行功率放大,再者,PLC 生成的脉冲要完成驱动步进电机必须要有环形脉冲分配,而这些功能可以用步进驱动器来实现。

因此确定总体方案如图所示:2.控制原理图:X轴Y轴二.机械部分设计1.传动方式为了保证一定的传动精度和平稳性以及结构的紧凑,采用滚珠丝杠螺母传动副。

由于工作台的运动部件重量和工作载荷不大,故选用滚动直线导轨副,从而减小工作台的摩擦系数,提高运动平稳性。

考虑到电机步距角和丝杠导程只能按标准选用,为了达到分辨率要求,以及步进电机的负载匹配,采用齿轮减速传动。

2.工作台外形及重量初步估计设工作台的长度800mm,宽600mm,工作台纵向位移 400mm, 工作台横向位移 300mm,工作台重量:300kgs3.滚珠丝杠计算、选型4.步进电机选型选择步进电机时,首先要保证步进电机的输出功率大于负载所需的功率。

而在选用功率步进电机时,首先要计算机械系统的负载转矩,电机的矩频特性能满足机械负载并有一定的余量保证其运行可靠。

在实际工作过程中,各种频率下的负载力矩必须在矩频特性曲线的范围内。

一般地说最大静力矩Mjmax大的电机,负载力矩大。

选择步进电机时,应使步距角和机械系统匹配,这样可以得到机床所需的脉冲当量。

工作台自动往返控制电路

工作台自动往返控制电路教案纸教字第07-2表教案纸教字第07-2表教案纸教字第07-2表请同学们根据图纸画出电路接线图。

三、安装工艺要求1、根据图纸及参数合理选择元件和导线。

教案纸教字第07-2电力拖动实习课题评分表表一:文案编辑词条B 添加义项?文案,原指放书的桌子,后来指在桌子上写字的人。

现在指的是公司或企业中从事文字工作的职位,就是以文字来表现已经制定的创意策略。

文案它不同于设计师用画面或其他手段的表现手法,它是一个与广告创意先后相继的表现的过程、发展的过程、深化的过程,多存在于广告公司,企业宣传,新闻策划等。

基本信息中文名称文案外文名称Copy目录1发展历程2主要工作3分类构成4基本要求5工作范围6文案写法7实际应用折叠编辑本段发展历程汉字"文案"(wén àn)是指古代官衙中掌管档案、负责起草文书的幕友,亦指官署中的公文、书信等;在现代,文案的称呼主要用在商业领域,其意义与中国古代所说的文案是有区别的。

在中国古代,文案亦作" 文按"。

公文案卷。

《北堂书钞》卷六八引《汉杂事》:"先是公府掾多不视事,但以文案为务。

"《晋书·桓温传》:"机务不可停废,常行文按宜为限日。

" 唐戴叔伦《答崔载华》诗:"文案日成堆,愁眉拽不开。

"《资治通鉴·晋孝武帝太元十四年》:"诸曹皆得良吏以掌文按。

"《花月痕》第五一回:" 荷生觉得自己是替他掌文案。

"旧时衙门里草拟文牍、掌管档案的幕僚,其地位比一般属吏高。

《老残游记》第四回:"像你老这样抚台央出文案老爷来请进去谈谈,这面子有多大!"夏衍《秋瑾传》序幕:"将这阮财富带回衙门去,要文案给他补一份状子。

"文案音译文案英文:copywriter、copy、copywriting文案拼音:wén àn现代文案的概念:文案来源于广告行业,是"广告文案"的简称,由copy writer翻译而来。

技能训练十 工作台自动往返控制线路的安装与检修

技能训练十工作台自动往返控制线路的安装与检修一、目的要求1.熟悉位置控制线路的工作原理。

2.掌握工作台自动往返控制线路的安装与检修以及位置开关的作用。

二、工具、仪表及器材(1)工具测电笔、螺钉旋具、尖嘴钳、斜口钳、剥线钳、电工刀等。

(2)仪表兆欧表、钳形电流表、万用表。

(3)器材各种规格的紧固体、针形及叉形轧头、金属软管、编码套管等。

电器元件见表10-1。

表10-1 元件明细表有些生产机械,要求工作台在一定的行程内能自动往返运动,以便实现对工件的连续加工,提高生产效率。

这就需要电气控制线路能对电动机实现自动转换正反转控制。

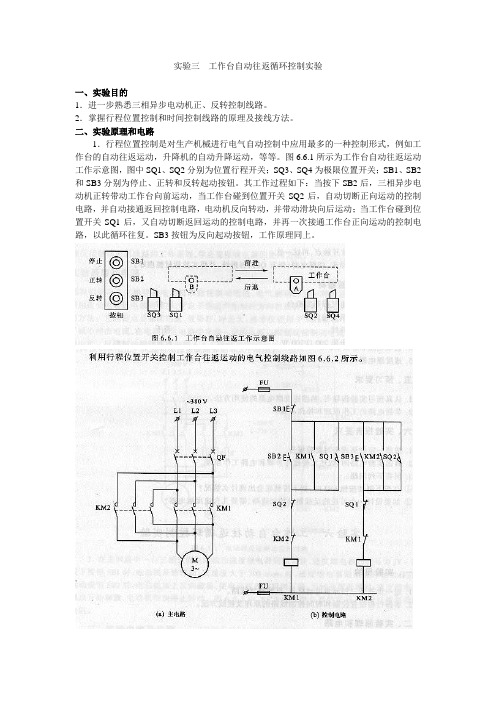

由位置开关控制的工作台自动往返控制线路如图10-1a)所示。

如图10-1b)是工作台自动往返运动的示意图。

为了使电动机的正反转控制与工作台的左右运动相配合,在控制线路中设置了四个位置开关SQ1、SQ2、SQ3和SQ4,并把它们安装在工作台需限位的地方。

其中SQ1、SQ2被用来自动换接电动机正反转控制电路,实现工作台的自动往返行程控制;SQ3、SQ4被用来作终端保护,以防止SQ1、SQ2失灵,工作台越过限定位置而造成事故。

在工作台边的T 形槽中装有两块挡铁,挡铁B 只能和SQ1、SQ4相碰撞,挡铁A 只能和SQ2、SQ3相碰撞。

当工作台运动到所限位置时,挡铁碰撞位置开关,使其触头动作,自动换接电动机正反转控制电路,通过机械传动机构使工作台自动往返运动。

工作台行程可通过移动挡铁位置来调节,拉开两块挡铁间的距离,行程就短,反之则长。

线路的工作原理如下:先合上QS ,按下正转按钮SB2,接触器KM1线圈通电并自锁,电动机正向旋转,拖动工作台前进,到达加工终点,挡铁压下SQ2,其常闭触头断开,KM1失电,电动机停止正转,但SQ2常开触头闭合,又使接触器KM2线圈通电并自锁,电动机反向启动运转,拖动工作台后退,当后退到加工终点时,挡铁压下SQ1,其常闭触头断开,KM2失电,KM1线圈通电并自锁,电动机由反转变为正转,工作台由后退变为前进,如此反复地自动往返工作。

工作台自动往返控制线路工作原理

在当今社会,工作效率和自动化程度越来越受到重视。

其中,工作台自动往返控制线路是一种重要的自动化设备,其工作原理对于提高生产效率和减少人力成本具有重要意义。

本文将深入探讨工作台自动往返控制线路的工作原理,并就其在工业生产中的应用进行详细分析。

一、工作台自动往返控制线路的概念1.1 工作台自动往返控制线路的定义工作台自动往返控制线路是指一种能够实现自动来回移动的控制系统,其通过预设的程序和信号来实现工作台在工作区域内自动移动的功能。

1.2 工作台自动往返控制线路的组成工作台自动往返控制线路主要由控制器、传感器、执行机构等组成。

控制器负责指挥和控制整个系统的运行,传感器用于感知工作环境,执行机构则实现工作台的移动。

二、工作台自动往返控制线路的工作原理2.1 传感器感知工作环境工作台自动往返控制线路首先通过传感器对工作环境进行感知,包括检测工作区域的障碍物、测量工作区域的距离等。

2.2 控制器进行信号处理传感器采集到的信息将被传输到控制器中进行信号处理,控制器根据这些信息来决定工作台的移动方向、速度和距离。

2.3 执行机构实现工作台移动控制器发出指令后,执行机构就会根据控制信号来实现工作台的移动,包括正向运动、反向运动以及停止等。

三、工作台自动往返控制线路的应用3.1 工业生产中的应用工作台自动往返控制线路广泛应用于自动化生产线上,能够大大提高生产效率和降低人力成本,尤其在装配线、流水线等场景中表现突出。

3.2 其他领域的应用除了工业生产,工作台自动往返控制线路也被应用于仓储物流系统、医疗器械制造等领域,为智能制造和智能产业提供了有力支持。

四、个人观点和理解在我看来,工作台自动往返控制线路是一种极具实用性和前景的自动化设备,其在工业生产中的应用前景广阔。

随着科技的不断发展,工作台自动往返控制线路将会在更多领域得到应用,并为人类社会带来更多便利。

在这篇文章中,我们深入探讨了工作台自动往返控制线路的工作原理及其在工业生产中的应用。

工作台自动往返循环控制实验

一、实验目的1.进一步熟悉三相异步电动机正、反转控制线路。

2.掌握行程位置控制和时间控制线路的原理及接线方法。

二、实验原理和电路1.行程位置控制是对生产机械进行电气自动控制中应用最多的一种控制形式,例如工作台的自动往返运动,升降机的自动升降运动,等等。

图6.6.1所示为工作台自动往返运动工作示意图,图中SQ1、SQ2分别为位置行程开关;SQ3、SQ4为极限位置开关;SB1、SB2和SB3分别为停止、正转和反转起动按钮。

其工作过程如下:当按下SB2后,三相异步电动机正转带动工作台向前运动,当工作台碰到位置开关SQ2后,自动切断正向运动的控制电路,并自动接通返回控制电路,电动机反向转动,并带动滑块向后运动;当工作台碰到位置开关SQ1后,又自动切断返回运动的控制电路,并再一次接通工作台正向运动的控制电路,以此循环往复。

SB3按钮为反向起动按钮,工作原理同上。

2.往返控制也可以不通过行程开关来控制。

若采用时间继电器来控制电动机的正、反转,也可达到控制工作台自动往返循环,其控制线路如图6.6.3所示。

图6.6.3时间继电器控制往返工作台的电气线路3.在实际工作中,工作台循环往返运动往往是把位置开关与时间继电器结合起来综合运用,其控制线路如图6.6.4所示,主电路同图6.6.3(a)。

图6.6.4实际工作台自动往返循环控制电气线路图6.6.4中,SB1、SB2和SB3按钮开关和SQ1、SQ2位置行程开关作用同前。

而SQ3、SQ4位置行程开关的作用为极限位置开关,其作用主要是防止SQ1.、SQ2行程开关失灵时,工作台会继续向前运动或后退,撞坏机床或机械结构精度而设置的。

三、实验内容及步骤1.行程开关控制工作台自动往返循环控制①按图6.6.2所示行程位置开关控制线路接线,经检查确认无误后,方可接通电源。

②按下SB2(或SB3),起动电动机,观察行程开关控制工作台自动往返循环控制(若无模型,可手动操作行程开关,观察电动机的正、反转,但要注意不要同时触动两个行程开关)。

PLC工作台自动往返课程设计

《PLC 》课程设计说明书专业名称:电气工程及其自动化班级:学号:姓名:指导教师:《PLC课程设计》评阅书摘要中型企业普遍采用了先进的自动化系统对生产过程进行控制,但绝大部分小型企业尚未应用自动化系统和产品对生产过程进行控制。

因此,PLC在我国的应用潜力远没有得到充分发挥。

我国工业企业的自动化程度普遍较低,PLC产品有很大的应用空间,如机械行业80%以上的设备仍采用传统的继电器和接触器进行控制。

随着竞争的日益加剧,越来越多的小型企业将采用经济、实用的自动化产品对生产过程进行控制,以提高企业的经济效益和竞争实力。

在自动化生产线上,有些生产机械的工作台需要按一定的顺序实现自动往返运动,并且有的还要求在某些位置有一定的时间停留,以满足生产工艺要求。

用PLC程序实现运料工作台自动往返顺序控制,不仅具有程序设计简易、方便、可靠性高等特点,而且程序设计方法多样,便于不同层次设计人员的理解和掌握。

关键词:PLC,自动化,顺序控制,工作台目录摘要 (I)1设计任务 (1)1.1总体要求 (1)1.2 操作要求 (1)2硬件选取与电气线路图设计 (3)2.1 硬件选取与地址的分配 (3)2.2 电气主线路的设计 (3)2.3 控制线路的设计 (4)3 PLC软件的设计 (5)4组态的设计 (8)4.1 主画面 (8)4.2 主电路画面 (8)4.3 运行画面 (9)5 调试结果实现 (10)5.1 软件调试 (10)5.2 组态调试 (10)6 总结 (12)7 参考文献 (13)1设计任务1.1总体要求使用PLC实现工作台往返循环工作的控制。

工作台前进及后退由步进电动机通过丝杠拖动。

点动控制:能分别实现工作台前进和后退的点动控制。

自动循环控制:单循环运行即工作台前进及后退一次循环后停止在原位,碰到换向行程开光时不掩饰);6次循环计数控制(即工作台前进及后退1次1个循环,每碰到换向行程开关时停止3秒后再运行,循环6次后停止在原位,原位在SQ2处。

16-PLC工作台自动往返控制系统的设计安装与通电调试PPT模板

JLXK1-111,单轮旋转式

单位 — 台 块

台

台

台

根 个 个 套 套 套 只 只 只

数量 1 1 1

1

1

备注

1

1 2选1 1 1 3 1 1 1 1 4

任务实施的基础条件(表X4-13续)

序号

16

17 18 19 20 21 22 23 24 25

26

27

28

名称

按钮

通用导轨 木螺丝 平垫圈 冷压接线端头 接线端子排 主电路导线 控制电路导线 保护地线 异型号码管

查找相关知识并学习,该项目任务知识能力 掌握程度

任务工作计划编写规范、认真、详实,计划 符合项目任务要求

对项目任务制定详细的实施方案,并且做出 的方案决策科学、准确

任务实施记录详实、准确、规范

PLC工作台自动往返控制系统的设计安装与 通电调试任务完成质量高低,是否符合技术 规范

对项目任务完成过程和完成质量评价公正、 合理、科学、详实

1

若干 若干 若干 若干

3 若干 若干 若干 若干

任务简易工作台自动往返控制线路的安装与检修

电 动 机 反 向 运行, 拖动工 作台从 1号位置 向2号 后退

SB3

8

9 10 11

SQ2

KM1 SQ4

KM2

到达2号 位置,撞 击SQ2

小结: 此线路可实现正-停-反的控制,也可实现正-反-停的控制。 但是这种直接正反转控制电路仅适用于小容量电动机且正反向

转换不频繁拖动的、机械装置惯量较小的场合。

于低速运行的机械。

1-滚 轮 2-上 转 臂 3-盘 形 弹簧 4-推 杆 5-小 滚轮 6-擒 纵件 7、 8-压 板 9-弹 簧 10-弹 簧 11-动 触头 12-静 触 头 图 2.3.4 滚 轮 式 行 程 开关

一、行程开关

(3)微动开关 当推杆5在机械作用力压下时,弓簧6产生机械变形,储存

行程开关的作用是将机械位移转换成电信号,使电动机运 行状态发生改变,即按一定的行程自动停车、反转、变速或循 环,用来控制机械运动或实现安全保护。

一、行程开关 v 行程开关分类及原理

行程开关

机械结构的接触式 有触点行程开关

电气结构的非接 触式接近开关

直动式 滚轮式 微动式

高频振荡型 感应型 电容型 光电型 超声波型 磁敏元件型 永磁型

反向后退

工作台运动方向

正向前进

1

2

SQ3 SQ1

SQ2 SQ4

(a)工作台自动往返循环运动示意图

图 2.3.7 工 作 台 自 动 往返 循环运 动示意 图

QS L1 L2

FU2

1

FR

二、工作台自动往返循环控制线路分析

QS L1

FU2

1

L2

反向后退 1 FR

正向前进 2

L3

工作台从1号

plc课程设计-自动往返工作台控制设计

PLC的自动往返工作台控制设计本文基于自动往返工作台的PLC程序设计,提出一种PLC程序设计方法,包括PLC控制模块,速度和位置反馈模块以及安全控制模块等,对整个控制设计作了全面的阐述和归纳总结,并提出改进的设想。

在自动化生产线上,有些生产机械的工作台需要按一定的顺序实现自动往返运动,并且有的还要求在某些位置有一定的时间停留,以满足生产工艺要求。

用PLC程序实现工作台自动往返顺序控制,不仅具有程序设计简易、方便、可靠性高等特点,而且程序设计方法多样,便于不同层次设计人员的理解和掌握。

2、关键词:PLC,自动往返,工作台,控制,梯形图,指令一、总体方案的确定1. PLC 输出低电压、低电流的信号不能实现对步进电机的驱动,需要进行功率放大,再者,PLC 生成的脉冲要完成驱动步进电机必须要有环形脉冲分配,而这些功能可以用步进驱动器来实现。

因此确定总体方案如图所示:.2.控制原理图:X轴Y轴二.机械部分设计1.'2.传动方式为了保证一定的传动精度和平稳性以及结构的紧凑,采用滚珠丝杠螺母传动副。

由于工作台的运动部件重量和工作载荷不大,故选用滚动直线导轨副,从而减小工作台的摩擦系数,提高运动平稳性。

考虑到电机步距角和丝杠导程只能按标准选用,为了达到分辨率要求,以及步进电机的负载匹配,采用齿轮减速传动。

3.工作台外形及重量初步估计。

设工作台的长度800mm,宽600mm,工作台纵向位移 400mm, 工作台横向位移 300mm,工作台重量:300kgs3.滚珠丝杠计算、选型4.步进电机选型选择步进电机时,首先要保证步进电机的输出功率大于负载所需的功率。

而在选用功率步进电机时,首先要计算机械系统的负载转矩,电机的矩频特性能满足机械负载并有一定的余量保证其运行可靠。

在实际工作过程中,各种频率下的负载力矩必须在矩频特性曲线的范围内。

一般地说最大静力矩Mjmax大的电机,负载力矩大。

选择步进电机时,应使步距角和机械系统匹配,这样可以得到机床所需的脉冲当量。

自动往返工作原理

自动往返工作原理

自动往返工作是指在某些设备或系统中实现来回运动的一种工作原理。

这种工作原理通常通过内置的控制电路或程序来实现。

在机械设备中,自动往返工作通常需要使用马达或电动机来提供动力。

通过控制电机的电源供应,可以使设备在两个方向之间来回运动。

例如,一个往返运动的线性传动系统可以使用一个电动机和一对滑块来实现。

通过改变电动机的正反转,可以使滑块在线性导轨上来回移动。

在工业自动化系统中,自动往返工作通常需要使用编程控制来实现。

通过编写特定的程序,可以控制设备在两个位置之间自动来回运动。

例如,一个自动门系统可以通过编程确定门的开启和关闭条件,并在满足条件时自动实现往返运动。

自动往返工作的原理也可以应用于其他领域,例如电子设备中的自动往返扫描或自动往返定位。

通过控制电路或程序,设备可以在两个位置之间循环移动或定位,以达到特定的操作目的。

总之,自动往返工作是指通过电机、编程或其他方式控制设备在两个位置之间来回移动或定位的一种工作原理。

它在机械设备、工业自动化系统和其他领域中被广泛应用。

工作台自动往返控制电路3.0运动过程

工作台自动往返控制电路3.0运动过程(1)合上电源开关QS,电源引入。

(2)左移

按下SB2→KM1线圈得电→→KM1动断触点先断开→使KM2线圈断电→接触器互锁。

→KM1主触头后闭合→电动机M启动连续正转→工作台有移。

→KM1动合触点后闭合→实现自锁。

至限定位置,撞块碰限位开关SQ2挡铁→SQ2动断触点先断开→使KM1线圈断电→KM1主触头分断,电动机M断电停转,工作台停止左移:KMI动合

触头分断解除自锁:

KM1动断触点闭合解除互锁。

(3)右移

SQ2动合触点后闭合→使KM2线圈得电→→KM2动断触点断开→实现互锁。

→KM2主触头后闭合→电动机M启动连续反转→工作台右移。

→KM2自锁触点闭合→实现自锁。

以后重复上述动作。

(4)停止时只需按下SB3即可。

电机与拖动课程设计工作台自动往返循环控制

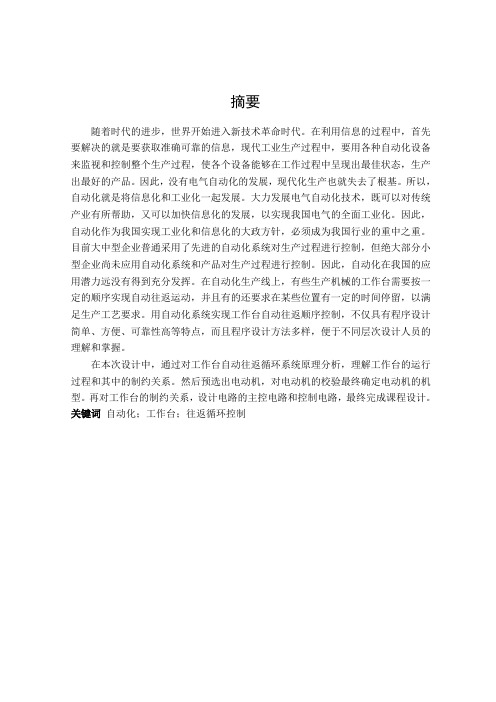

摘要随着时代的进步,世界开始进入新技术革命时代。

在利用信息的过程中,首先要解决的就是要获取准确可靠的信息,现代工业生产过程中,要用各种自动化设备来监视和控制整个生产过程,使各个设备能够在工作过程中呈现出最佳状态,生产出最好的产品。

因此,没有电气自动化的发展,现代化生产也就失去了根基。

所以,自动化就是将信息化和工业化一起发展。

大力发展电气自动化技术,既可以对传统产业有所帮助,又可以加快信息化的发展,以实现我国电气的全面工业化。

因此,自动化作为我国实现工业化和信息化的大政方针,必须成为我国行业的重中之重。

目前大中型企业普通采用了先进的自动化系统对生产过程进行控制,但绝大部分小型企业尚未应用自动化系统和产品对生产过程进行控制。

因此,自动化在我国的应用潜力远没有得到充分发挥。

在自动化生产线上,有些生产机械的工作台需要按一定的顺序实现自动往返运动,并且有的还要求在某些位置有一定的时间停留,以满足生产工艺要求。

用自动化系统实现工作台自动往返顺序控制,不仅具有程序设计简单、方便、可靠性高等特点,而且程序设计方法多样,便于不同层次设计人员的理解和掌握。

在本次设计中,通过对工作台自动往返循环系统原理分析,理解工作台的运行过程和其中的制约关系。

然后预选出电动机,对电动机的校验最终确定电动机的机型。

再对工作台的制约关系,设计电路的主控电路和控制电路,最终完成课程设计。

关键词自动化;工作台;往返循环控制目录1 绪论 (1)1.1设计背景 (1)1.2设计目的 (1)1.3设计任务及要求 (1)1.4设计指导 (2)2工作台往返循环电机拖动系统 (3)2.1拖动系统的机械运动示意图 (3)2.2拖动系统的工作原理 (3)3电动机及其他电气元件的选择 (4)3.1电动机容量的选择 (4)3.1.1电动机额定功率的选择 (4)3.1.2负载转矩的测量 (4)3.1.3电动机类型的选择 (5)3.1.4电动机电压的选择 (5)3.1.5电动机转速的选择 (6)3.1.6电动机外形结构的选择 (6)3.1.7电动机工作制的选择 (7)3.1.8电动机型号的选择 (8)3.2电动机的校验 (9)3.2.1电动机的起动校验 (9)3.2.2电动机的过载校验 (10)3.2.3电动机的稳定运行校验 (10)3.2.4电动机的发热校验 (10)3.3其他电气元件的选择 (12)3.3.1接触器的选用 (12)3.3.2继电器的选用 (12)4系统电路图设计 (14)4.1主电路的设计 (14)4.1.1主电路设计分析 (14)4.2控制电路设计 (15)4.2.1控制电路设计分析 (15)4.2.2控制电路电路图及原理 (15)结论 (20)参考文献 (21)1 绪论1.1 设计背景传统制造业使用大量人力进行加工的模式在现在成本费用不断提高的今天,面临巨大的压力。

PLC工作台自动往返循环课程设计报告(三菱FX系列)---副本

PLC课程设计课程设计报告题目工作台自动往返循环控制学院电子与信息工程学院专业电气工程及其自动化班级姓名指导教师2012 年12 月 5 日电子与信息工程学院目录1PLC及PLC简介 (3)1.1PLC简介 (3)1.2PLC的一般结构 (3)1.4PLC的应用领域 (4)2系统总体方案及硬件设计 (5)2.1系统总体方案 (5)2.1.1设计目的 (5)2.1.2 设计任务及要求 (5)2.1.3 工作台控制示意图 (6)2.2硬件设计 (6)3工作台自动循环控制软件设计 (7)3.1软件设计 (8)3.2运行并调试程序 (8)4工作台的仿真 (9)5总结 (10)参考文献 (11)1 PLC及PLC简介1.1PLC简介可编程控制器(PLC)是用来取代控制系统中的继电器的一种设备,它通过检测输入端口,并根据输入端口的状态,按照程序控制输出口,可编程控制器的程序一般要使用一定的软件编写,使用人员通过输入预先编写的程序,使可编程控制器按预定的控制方案执行控制任务。

目前大多数城市采用的交通信号灯指挥控制系统,采用电子线路加继电器构成,也有少数采用单片机构成。

对信号灯的要求也越来越高,采用电子线路加继电器的控制方式,则需要加入大量的中间继电器,时间继电器,计数器等器件。

而且交通控制智能化需要按实际情况而改变参数,如使用继电器控制,则很难实现。

如使用单片机控制,则需要引入大量I/O接口电路、硬件设计,而且这两种控制方式的抗干扰能力十分有限。

采用可编程控制器对交通信号灯进行管理,技能满足控制要求,又具有高的抗干扰和稳定性。

1.2 PLC的一般结构可编程控制器虽然外观各异,但硬件结构大体相同。

主要由中央处理器(CPU),存储器(RAM/ROM),输入输出(I/O接口),电源及编程设备几大部分组成。

PLC的硬件结构框图如下图2-2所示:接现图2-2 基本构成1.3 PLC的特点(1)抗干扰能力强,可靠性高继电接触器控制系统虽具有较好的抗干扰能力,但使用了大量的机械触头,使设备连线复杂,由于器件的老化、脱焊、触头的抖动及触头在开闭时受电弧的损害大大降低了系统的可靠性。

工作台自动往返实训报告

一、引言随着工业自动化技术的不断发展,工作台自动往返控制系统在各个行业中得到了广泛的应用。

它能够提高生产效率、降低劳动强度、保证产品质量。

为了更好地掌握工作台自动往返控制系统的原理与应用,我们进行了一次实训。

本文将详细记录实训过程,并对实训成果进行总结。

二、实训目的1. 熟悉工作台自动往返控制系统的基本组成及工作原理;2. 掌握工作台自动往返控制系统的安装、调试与维护方法;3. 培养实际操作能力,提高解决实际问题的能力。

三、实训内容1. 工作台自动往返控制系统的组成工作台自动往返控制系统主要由以下几部分组成:(1)电动机:作为驱动工作台运动的动力源;(2)控制器:根据控制要求对电动机进行控制;(3)限位开关:检测工作台的位置,实现自动往返;(4)电气元件:如接触器、按钮、继电器等,实现电路的连接与控制;(5)执行机构:如驱动电机、减速器等,实现工作台的往返运动。

2. 工作台自动往返控制系统的工作原理工作台自动往返控制系统的工作原理如下:(1)当按下启动按钮时,控制器接收信号,使电动机开始运转;(2)电动机带动工作台进行单向运动,当工作台到达预定位置时,限位开关动作,切断电动机的电源;(3)电动机反转,使工作台进行反向运动,当工作台再次到达预定位置时,限位开关再次动作,切断电动机的电源;(4)如此循环,实现工作台的自动往返运动。

3. 实训过程(1)安装与接线:根据电路图,将电动机、控制器、限位开关、电气元件等连接在一起,确保电路连接正确;(2)调试与运行:接通电源,观察工作台的运动状态,检查限位开关、电气元件等是否正常工作;(3)故障排除:若发现故障,根据故障现象分析原因,进行相应处理;(4)总结与改进:对实训过程中遇到的问题进行总结,提出改进措施。

四、实训成果通过本次实训,我们掌握了以下内容:1. 工作台自动往返控制系统的基本组成及工作原理;2. 工作台自动往返控制系统的安装、调试与维护方法;3. 提高了实际操作能力,培养了分析问题、解决问题的能力。

工作台自动往返控制

电气0711 韩春龙 莱震

工作要求

(1)工作过程: 按下启动按钮SB1,工作台如果不在最左端,则应向左后退先返回最左端,碰到左端 限

位开关后,自动向右前进;如果工作台已经在最左端,则工作台直接向右前进。向右 碰到右

端限位开关后,工作台向左后退,直至碰到左端限位开关后,工作台继续向右前 进……如此 循环往复。 (2)停止过程: 任何时候,按下停止按钮 SB2,工作台立即停止。 (3)报警及保护 在系统中有急停保护和电动机过载保护。系统启动后,任何时候按下急停按钮,则电 动 机立即停止运转,同时报警指示灯以 1赫兹(50%占空比)的频率闪烁。 为了防止工作台限位开关损坏,在左右两端两个限位开关外部设立了两个极限限位保 护

开关。如果工作台碰到两个极限限位保护开关中的任意一个,则电动机立即停止转动, 同时 报警指示灯以2 赫兹(50%占空比)的频率闪烁。

输入信号 启动开关

左限位 右限位 停止按钮 急停按钮 左极限 右极限

I\O分配表

输入地址分配 I0.0 I0.1 I0.2 I0.3 I0.4 I0.5 I0.6输出Βιβλιοθήκη 号 向左运行 向右运行 报警指示灯

输出地址分配 Q0.0 Q0.1 Q0.5

硬件接线图

利用行程开关控制工作台自动往返工作原理

利用行程开关控制工作台自动往返工作原理行程控制,就是当运动部件到达一定行程位置时采用行程开关来控制其运行状况。

生产中由于工艺和安全的要求,常常需要控制某些机械的行程和位置。

例如,龙门刨床的工作台要求进行往复运动加工产品,在工作台达到极限位置时,必须自动停下来。

像这一类的行程控制可以利用行程开关来实现。

下图(a)是利用行程开关控制工作台自动往返的示意图。

行程开关ST a和ST b分别控制工作台左右移动的行程。

由安装在工作台侧面的撞块撞击行程开关ST a和ST b,使工作台作自动往返运动。

其工作行程和位置由行程开关的位置来调整。

为了实现上述要求,分别在前图所示的正反转辅助电路中串联行程开关ST a和ST b的动断触点。

并在正反转起动按钮SBF和SBR的两端分别并联行程开关ST a和ST b的动合触点。

ST a和ST b的动合触点和动断触点是机械联动的,具有联锁作用。

其辅助电路如上图( b )所示(主电路与正反转电路相同)。

行程开关除用来控制电动机的正反转外,还可实现终端保护、自动循环、制动和变速等各项要求。

其工作原理当按下正转起动按钮SBF,正转接触器KMF的线圈通电,电动机正转,假设工作台向左移动。

当工作台移动到预定位置时,撞块压下行程开关ST b ,ST b的动断触点断开,切断正转接触器KMF的线圈电路,电动机停止正转。

紧接着,ST b的动合触点和KMF的动断点闭合,接通反转接触器KMR的线圈电路,电动机便反转,使工作台向右移动。

撞块离开后,行程开关ST b自动复位。

当工作台移动到另一端的预定位置时,撞块压下行程开关ST a,ST a动断触点断开,切断反转接触器KMR的线圈电路,电动机停止反转,这样电动机就完成一次往返加工动作。

若将行程开关ST a的动合触点与正转起动按钮SBF并联,工作台向右移动,撞块压下行程开关ST a,电动机停止反转的同时,ST a的动合触点也闭合,电动机马上又正转,工作台又向右移动。

工作台自动往返循环PLC控制剖析

前进限位开关 后退限位开关

SQ3 X7 SQ4 X10

后退点动

SB3 X3 交流接触(控制前进) KM1 Y0

单循环/6次循环选 S2 X4 交流接触器(控制后 KM2 Y1

择开关

退)

前进转后退的开关 SQ1 X5

系统流程图

将工作台自动往返循环的控制程序输入PLC 中,通过编辑和检查,确保程序无误。

后 停止在原位,碰到换向行程开关时不延时); 6次循环计数控制(即工作台前进及后退1次1个循环, 每碰到换向行程开关时停止3s后再运行, 循环6次后停止在原位,原位在SQ2处)。 点动控制和自动控制由条件跳转指令实现。自动循环控制程序

中, 采用传送指令控制工作台前进、后退、限位、停止等, 其中单循环控制与6次循环控制选择开关S2, 6次循环控制的循环次数采用加1指令和比较指令配合实现。 开关S1为点动控制和自动控制,开关S2为单循环控制与6次循环

控制。

按钮 开关

计算机

PLC

电源

交流接触器

电动机

序号 名称

型号

1 可编程控制器 2 交流接触器 3 按钮 4 双位开关 5 限位开关 6 热继电器 7 熔断器 8 导线

数量

名称

Y 地址

点动/自动选择开关 S1 X0

名称 后退转前进的开关

符号 地址 SQ2 X6

停止按钮

SB1 X1

前进点动/启动按钮 SB2 X2

冯海洋:制作、汇报ppt 潘晓蓉(组长):查找资料,流程图 李萍:查找资料,I/O分配

1、了解项目要求 2、plc控制系统方框图 3、项目设备表 4、Plc接线图 5、I/O分配表 6、plc流程图结构 7、调试方案

工作台前进及后退由电动机通过丝杠拖动,要求实现如下控制 功能:

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

课题名称工作台自动往返控制姓名孙斌学号201103120087 所在系电子电气工程学院专业年级电气自动化技术指导教师李贤温职称教授2013年10月10 日目录摘要 (1)Abstract (2)一、绪论 (3)二、总体要求 (4)三、操作要求 (5)四、整体方案 (6)五、设计内容 (7)一) 机械部分各参数选 (7)二) 确定步进电机的型号 (7)三) 电气部分 (9)六、调试 (15)七、结论 (16)参考文献 (17)致谢 (18)摘要中型企业普遍采用了先进的自动化系统对生产过程进行控制但绝大部分小型企业尚未应用自动化系统和产品对生产过程进行控制。

因此PLC在我国的应用潜力远没有得到充分发挥。

我国工业企业的自动化程度普遍较低PLC产品有很大的应用空间如机械行业80以上的设备仍采用传统的继电器和接触器进行控制。

随着竞争的日益加剧越来越多的小型企业将采用经济、实用的自动化产品对生产过程进行控制以提高企业的经济效益和竞争实力。

在自动化生产线上有些生产机械的工作台需要按一定的顺序实现自动往返运动并且有的还要求在某些位置有一定的时间停留以满足生产工艺要求。

用PLC程序实现运料工作台自动往返顺序控制不仅具有程序设计简易、方便、可靠性高等特点而且程序设计方法多样便于不同层次设计人员的理解和掌握。

关键词: PLC、自动化、顺序控制、工作台、控制电路1Chinese large and medium-sized businesses generally dopted advanced automated system for production process control but most small enterprises were not yet available automation system and products to the production process control. Therefore PLC application in our country is far from potential into full play. Our industrial enterprise automation degree is generally low and the application of PLC products have very big space such as mechanical industry more than 80 of the device is still using traditional relays and contactor controlling. As more and more fierce market competition more and more small businesses will adopt economic and practical automation products on production process control in order to improve the economic benefit of enterprise and competitiveness. according to certain order the realization of automatic round-trip sport and some still requirements in some places have certain time stays to meet the production process requirements. With PLC program realization shipped materials workbench automatic round-trip sequence control not only has the program design of simple and easy convenient the reliability high characteristic and the program design methods are various facilitate different levels design personnel understanding and mastering.Keywords :Programmable Logic Controller,automation,sequence control,table, control circuit121.1课题背景在自动化生产线上有些生产机械的工作台需要按一定的顺序实现往返运动并且有的还要求在某些位置有一定的时间停留以满足生产工艺要求。

用PLC程序实现工作台自动往返顺序控制不仅具有程序设计简易、方便、可靠性高等特点而且程序设计方法多样便于不同层次设计人员的理解和掌握。

本文以西门子S7-200 PLC为例提出基于工作台自动往返顺序控制的PLC程序设计方法。

1.2课题意义对于现在的电气行业发展来说是具有非常深远的代表意义的,并且电气行业能够发展到现在的成果具有非常大的坎坷和困难,所以说如今的电气行业已经成为了时代的先锋,成为社会上很多行业发展的必备条件,贯穿着社会的生产和发展,并且给科学发展技术带来了巨大的影响,是典型的代表产业。

自动化机器体系和机器人虽然在一定程度上可以代替人的体力劳动和脑力劳动,但它毕竟只是由各种机械、精密仪表、电子计算机、人工智能、传动装置等组装起来的机器,是生产资料。

在生产过程中,这些生产资料作为生产的物的因素,只是转移自身的价值,即在生产商品的使用价值的同时,把自身的价值转移到新产品中去。

它只是资本家获取剩余价值不可缺少的物质条件,是作为雇佣工人的劳动的“吸收器”发挥作用的,是生产剩余价值的手段。

32.1 使用PLC实现工作台往返循环工作的控制。

工作台前进及后退由步进电动机通过丝杠拖动。

2.2点动控制能分别实现工作台前进和后退的点动控制。

2.3自动循环控制单循环运行即工作台前进及后退一次循环后停止在原位碰到换向行程开光时不掩饰6次循环计数控制即工作台前进及后退1次1个循环每碰到换向行程开关时停止3秒后再运行循环6次后停止在原位原位在SQ2处,采用光栅尺实现工作台位置检测。

2.4自动循环控制线路为了使步进电动机的正反转控制与工作台的左右运动相配合在控制线路中设置了四个位置开关SQ1、SQ2、SQ3和SQ4并把它们安装在工作台需限位的地方。

其中SQ1、SQ2被用来自动换接电动机正反转控制电路实现工作台 2 的自动往返行程控制SQ3、SQ4被用来作终端保护以防止SQ1、SQ2失灵工作台越过限定位置而造成事故。

在工作台的T形槽中装有两块挡铁挡铁1只能和SQ1、SQ3相碰撞挡铁2只能和SQ2、SQ4相碰撞。

当工作台运动到所限位置时挡铁碰撞位置开关使其触头动作自动换接电动机正反转控制电路通过机械传动机构使工作台自动往返运动。

工作台行程可通过移动挡铁位置来调节拉开两块挡铁间的距离行程就短反之则短。

自动循环控制线路如工作示意图所示。

工作示意图43.1点动控制的时候按下SB4 按钮工作台前进松开 SB4按钮工作台停止前进按下 SB5 按钮工作台后退松开SB5 按钮工作台停止后退。

3.2单循环运行当按下SB1时是正转启动当工作台压下 SQ1 时将 I0.5常闭断开I0.5常开闭合延时3秒钟执行单循环操作按下SB2效果一样只是开始的方向不同。

3.36次循环计数控制同时按下 SQ2、SB2执行 6 次自动循环过程。

5四、整体方案4.1机械部分由步进电动机经过传动链将动力源传递至丝杆丝杆与固定在工作台上的螺母配合完成工作台的直线运动当工作台运动至极限位置时触动限位开关限制工作台在一定的行程内工作起到保护工作台的作用。

4.2电气部分PLC初始值将初始值传递至步进电动机驱动控制器从而对步进电动机进行速度和方向的控制工作台在运动后主副光栅传感器的相对位移经过光电转换器产生微弱的模拟信量 4 再经过放大整形电路将其变成数字信号量便于PLC高速计数模块的处理经高速计数模块处理后的信号PLC相匹配从而便于进行比较处理。

工作方框图6五、设计内容5.1机械部分各参数选择工作台和运载物的重量:w2000N工作台与丝杆的摩擦系数:µ=0.06工作台速度:v=500mm/min丝杆导程:L=6㎜丝杆直径:d=30㎜丝杆总长度:L1=1000㎜ 5定位精度:0.02㎜5.2确定步进电机的型号1、脉冲当量的选择A脉冲当量:一个指令脉冲使步进电动机驱动拖动的移动距离0.01mm/p初选之相步进电动机的步距角0.75°/1.5°,当三相六拍运行时,步距角0.75°,其每转的脉冲数S=360°/0.75=480p/r步进电动机与丝杆间的传动比i=1.25 在步进电动机与丝杆之间加Z1=20,Z2=25模数m=2.5的一对齿轮。

2、等效负载转矩的计算73、等效转动惯量计算3.1丝杆转动惯量3.2 工作台的运动惯量3.3 大齿轮的转动惯量Jg2(大齿轮节圆直径62.5㎜宽12㎜)3.4 小齿轮的转动惯量Jg1(小齿轮节圆直径50㎜宽12㎜)换算系列电机轴上的总转动惯Jl换算到电动机轴上的总转动惯量JL83.5 初选步进电动机型号根据负载转矩TL=1.58N·M和电动机总转动惯量JL=7.33*10¯4选电动机型号为110BF003步进电动机,T max=8.1N·M转子转动惯量Jm=4.7*10¯4kg·m²5.3电气部分1、光栅的参数选择热膨胀系数精度等级参考点1个在测量长度的中点位置处增量信号TTL栅距8µm插补5倍信号周期0.µ8m扫描频率250KHz边缘间距a:0.175µs最高运动速度60m/s位置检测零件和限位信号TTL输出信号无线路驱动器电源9电气连接0.5m电缆带D-sub接头接口电子设备内置在接头中。

最大电缆长度增量信号30m;零位限位10m振动55-2000Hz:2002/sm IES 60068-2-6冲击11ms5002/sm IES 60068-2-6工作温度0-50摄氏度扫描头9g无连接电缆接口电子设备140g光栅尺0.8g0.08g/mm测量长度编码器电缆37g/m 2.PLC2、 PLC控制部分1)PLC的选择 PLC按结构分为整体型和模块型两类按应用环境分为现场安装和控制室安装两类按CPU字长分为1位、4位、8位、16位、32位、64位等。