(整理)低温焊锡膏Sn42Bi58回流焊要求.

无铅低温锡膏系

无铅低温锡膏系列Sn42/Bi58一.简介低温锡膏是设计于当今SMT生产工艺的一种免清洗型焊锡膏。

采用特殊的助焊膏与氧化物含量极少的球形锡粉炼制而成。

具卓越的连续印刷解像性;此外,本制品所含有的助焊膏,采用具有高信赖度的低离子性活化剂系统,使其在回焊之后的残留物极少且具有相当高的绝缘阻抗,无需清洗也能拥有极高的可靠性。

另外,本公司低温锡膏系列可提供不同合金成份、不同锡粉粒径以及不同的金属含量,以满足客户不同产品及工艺的要求。

二.产品特点1.印刷滚动性及落锡性好,对低至0.3mm间距焊盘也能完成精美的印刷(T6);2.连续印刷时,其粘性变化极少,钢网上的可操作寿命长,超过12小时仍不会变干,仍保持良好的印刷效果;3.印刷后数小时仍保持原来的形状,基本无塌落,贴片元件不会产生偏移;4.具有极佳的焊接性能,可在不同部位表现出适当的润湿性;5.可适应不同档次焊接设备的要求,无需在充氮环境下完成焊接,在较宽的回流焊炉温范围内仍可表现良好的焊接性能。

用“升温---保温式”或“逐步升温式”两类炉温设定方式均可使用;6.焊接后残留物极少,颜色很浅且具有较大的绝缘阻抗,不会腐蚀PCB,可达到免洗的要求;7.具有较佳的ICT测试性能,不会产生误判;8.有针对BGA产品而设计的配方,可解决焊接BGA方面的难题。

9.可用于通孔滚轴涂布(Paste in hole)工艺。

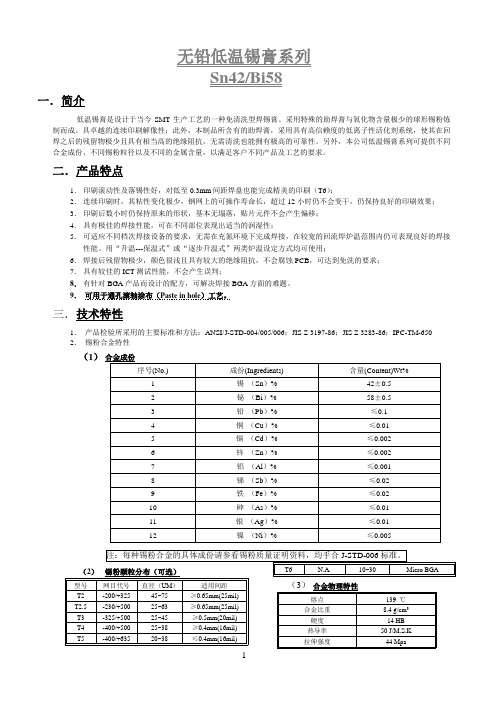

三.技术特性1.产品检验所采用的主要标准和方法:ANSI/J-STD-004/005/006;JIS Z 3197-86;JIS Z 3283-86;IPC-TM-6502.锡粉合金特性(1)(4)锡粉形状:球形34四.应用1.如何选取用本系列锡膏客户可根据自身产品及工艺的要求选择相应的合金成份、锡粉大小及金属含量(查看本资料相关内容),对于一般无铅系焊接体系,我们建议选择Sn42Bi58(焊接含银电极)合金成份,锡粉大小一般选T3(mesh –325/+500,25~45μm),对于Fine pitch,可选用更细的锡粉。

焊锡膏Sn42Bi58 RC-807(msds)

健康危害效應:

急性:

˙吸入:吸入高量的蒸氣可能會引起貧血、失眠、虛弱、便秘、反胃及腹痛等症狀,

吸入過量的蒸氣可能會對造血、神經、生殖、腸及泌尿系統造成傷害。

˙眼睛、皮膚接觸:熔錫進入眼中可能造成永久的傷害,皮膚與熔錫接觸可能造成嚴重的組織傷害。

環境影響:量大造成空氣汙染。

物理性及化學性危害:灼傷及吸入分解產物可能造成之神經傷害。

處置:

1.閱讀所有的容器標示。

2.工作場所嚴禁吃東西、喝飲料、抽煙及化粧。

3.無法回收或再循環使用的原料、製品或廢料應請合格廢棄物處理商妥為處理。空容器可能仍殘留粉塵或固體而有危險性,處置人員應閱讀容器上與該項物質有關的所有警語及預防措施。

儲存:避免高溫、陽光直射及氧化劑、酸與過氧化氫。

八、曝露預防措施:

不適用

上限(UEL)

不適用

蒸氣比重(空氣=1):不適用

蒸氣壓(21.1℃):不適用

密度:8.7g/cm3

水中溶解度:不溶於水

十、安定性及反應性:

安定性

安定

特殊狀況下可能之危害反應

不安定

危害分解物:無。

應避免之狀況:高溫。

應避免之物質:強酸,強碱。

十一、毒性資料:(本項無法取得相關資料)~NIF (No Information Found)

特殊危害:某些金屬化物可能會致癌。

主要症狀:皮膚及器官有刺激感。

危害物質分類:第九類:其他危險

圖示:第九類:其他危險

4、急救措施

不同暴露途徑之急救措施:

˙吸入:將患者移至清新空氣處,如果患者已停止呼吸,則施以人工呼吸並送急診。

˙皮膚接觸:以大量的清水沖洗,如可能時使用肥皂。如果刺激感仍存在,則尋求醫療看護。

回流焊操作及维护保养规范

回流焊操作及维护保养规范回流焊是电子产品制造中常用的一种焊接技术,主要用于表面贴装技术中焊接贴片元件和电子元器件。

实施回流焊需要遵循一定的操作和维护保养规范,以确保焊接质量和设备的正常运行。

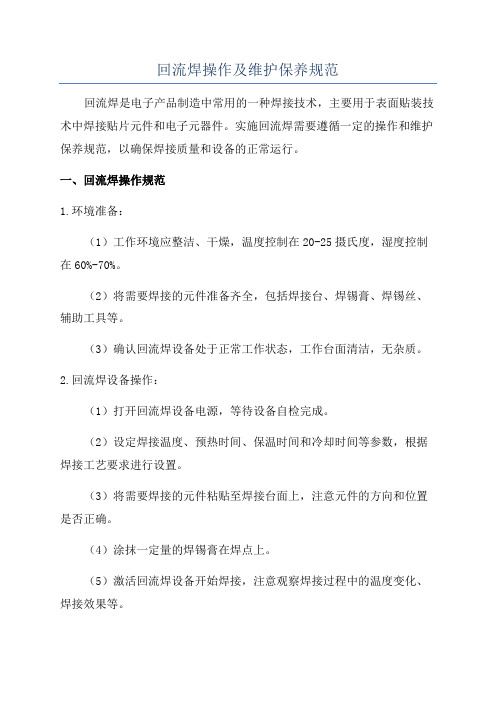

一、回流焊操作规范1.环境准备:(1)工作环境应整洁、干燥,温度控制在20-25摄氏度,湿度控制在60%-70%。

(2)将需要焊接的元件准备齐全,包括焊接台、焊锡膏、焊锡丝、辅助工具等。

(3)确认回流焊设备处于正常工作状态,工作台面清洁,无杂质。

2.回流焊设备操作:(1)打开回流焊设备电源,等待设备自检完成。

(2)设定焊接温度、预热时间、保温时间和冷却时间等参数,根据焊接工艺要求进行设置。

(3)将需要焊接的元件粘贴至焊接台面上,注意元件的方向和位置是否正确。

(4)涂抹一定量的焊锡膏在焊点上。

(5)激活回流焊设备开始焊接,注意观察焊接过程中的温度变化、焊接效果等。

3.焊接检验:(1)焊接完成后,检查焊点和焊线是否焊接良好,焊接是否均匀。

(2)进行焊点质量的检验,包括焊点的光亮度、焊点的金属结构和焊点的焊接强度等。

1.设备日常检查:(1)每日用无尘布清洁设备外表和焊接台面。

(2)定期检查设备电源、线路和接地情况,确保设备正常运行安全。

2.定期润滑:(1)按照设备操作手册要求,给设备润滑点加注适量的润滑油,确保设备运行的顺畅。

(2)检查并更换设备润滑油,以保持其润滑性能。

3.清洁焊接台面:(1)定期清洁焊接台面,除去焊锡残留物和污垢,避免对焊接质量产生影响。

(2)禁止使用化学溶剂和硬物刮擦焊接台面,以免损坏设备。

4.定期保养:(1)根据设备使用情况,定期清洁设备内部灰尘、杂物,确保设备的正常工作状态。

(2)检查设备传动部件是否紧固,带是否磨损,如有问题及时进行维修或更换。

5.定期检查温度控制系统:(1)定期检查设备的温度传感器的精度和准确性,并采取相应的校准措施。

(2)定期检查设备的温度传感器的连接线,确保其没有断线和短路等损坏情况。

回流焊 技术条件 标准

回流焊技术条件标准

回流焊是一种常用的电子组装技术,用于在电路板上焊接表面贴装元件。

它可以提供高质量的焊接连接,以及高效的生产速度。

回流焊的技术条件主要由以下几个方面组成:

1. 温度控制:回流焊使用高温的熔融焊料来完成焊接过程,因此必须严格控制回流炉的温度。

一般来说,焊接温度在200-230摄氏度之间。

2. 加热速率和冷却速率:焊接过程中,需要控制加热速率和冷却速率,以避免焊接区域的温度变化过快,导致焊接质量不稳定或产生焊接缺陷。

3. 焊接时间:焊接时间是指焊接区域处于高温状态的时间,通常在30秒至2分钟之间。

焊接时间的选择需要考虑焊接材料的性质以及焊接质量的要求。

4. 焊接流程:焊接操作需要按照一定的流程进行,包括加载电路板、预热、焊接、冷却和卸载等步骤。

回流焊的技术条件通常由相关标准进行规定,如IPC标准(电子行业协会)以及各个电子企业的内部标准。

这些标准会对回流焊的各项参数进行详细规定,以保证焊接质量的稳定性和一致性。

总之,回流焊的技术条件包括温度控制、加热速率和冷却速率、焊接时间以及焊接流程等,根据相关标准进行规定,以确保焊接质量的稳定性和一致性。

Sn42-Bi58锡膏

承認書SPECIFICATION FOR APPROVAL客戶(Client) :日期(Date) :産品名稱(Product Name) : Sn-Bi低温锡膏承認書編號(Series No.) :深圳市億鋮達工業有限公司Shen Zhen YiK Shing Tat Industrial Co., Ltd.香港公司:億鋮達工業有限公司Hong Kong Office :YIK SHING TAT INDUSTRIAL CO., LTD.地址:香港九龍觀塘鴻圖道26號威登中心1207室Address :Rm 7, 12/F, Westin Center, 26 Hung To Rd., Kwun Tong, KLN電話(T E L) :(852) 27932092 (10線)傳真(F A X) :(852) 27932097中國公司:億鋮達工業有限公司Shen Zhen office :YIK SHING TAT INDUSTRIAL CO., LTD.地址:廣東省深圳市寶安區西鄉前進二路76區段75區(流塘公園旁)Address :75 Zone (Beside LiuTang Park),76 Section ,QianJin Second Road,XiXiang, Baoan District, Shenzhen 518101, P. R. China電話(T E L) :(0755) 27473328 (30線)傳真(F AX) :(0755) 27473196中國工廠:億鋮達焊錫製造廠Shen Zhen Factory :YIK SHING TAT SOLDER MANUFACTURER地址:广东省东莞市企石镇东山管理区Address :Dongshan Administration Zone, Qishi Town, Dongguan Guangdong Province,China1.適用範圍(Application):本承認書僅適用于億鋮達工業有限公司,交付。

回流焊操作及维护保养规范

回流焊操作及维护保养规范回流焊是一种用于电子元器件焊接的工艺,通过控制焊接温度和时间,使焊接点充分熔化后迅速冷却,从而实现焊接效果。

为了确保回流焊工艺的稳定性和可靠性,需要合理操作并进行维护保养。

下面是回流焊操作及维护保养规范的具体内容。

1.熟悉设备操作人员需要了解回流焊设备的结构和原理,熟悉设备的各项功能和操作方法,以便能够正确操作设备。

2.确保安全操作人员需要佩戴防静电服和相关的防静电助手设备等,确保操作环境的安全,防止静电损坏元器件。

3.严格品质要求在存放元器件的过程中,需要确保环境干燥,避免元器件受潮或污染导致品质问题。

4.合理操作参数根据焊接对象和焊接需求,合理设置焊接温度和时间等参数,确保焊接质量。

5.合理放置元器件在回流焊设备上放置元器件时,需要保持元器件之间的适当距离,避免互相遮挡或影响焊接效果。

6.定期清洗设备由于焊接过程中会产生氧化物和焊渣等产物,必须定期清洗回流焊设备的通道和加热元件,确保设备运行正常。

1.定期检查回流焊设备定期检查回流焊设备的各个部件和连接处是否正常,包括传动装置、加热元件、电路连接等,确保设备的正常运行。

2.清洁设备定期清洁回流焊设备的内外表面,包括焊接室和操作面板等,避免灰尘和脏污积聚影响设备性能。

3.定期校准定期校准回流焊设备的温度和时间等参数,确保焊接质量和焊接效果。

4.安全操作遵守设备操作要求,使用合适的工具和设备操作回流焊设备,确保操作人员的安全。

5.保养加热元件定期检查和保养回流焊设备的加热元件,避免因加热元件老化或损坏导致焊接质量下降。

6.及时更换耗材根据设备说明书和实际情况,定期更换耗材,如过滤器、传动带、焊接嘴等,确保设备正常运行。

总结:回流焊操作及维护保养规范主要包括熟悉设备、确保安全、严格品质要求、合理操作参数、合理放置元器件、定期清洗设备等方面。

同时,还需注意定期检查回流焊设备、清洁设备、定期校准、安全操作、保养加热元件、及时更换耗材,以确保设备的正常运行和焊接效果的稳定性和可靠性。

Sn-58Bi焊锡膏用助焊剂及其回流焊工艺的研究

Sn-58Bi焊锡膏用助焊剂及其回流焊工艺的研究Sn-Bi系无铅焊锡膏以其低熔点的优势,广泛应用于微电子传感器、柔性板等耐热性差的器件组装,成为低温封装领域研究的热点。

熔点的降低意味着原有的助焊剂配方及工艺不再适用于Sn-Bi系无

铅焊锡膏,因此在封装低温化的发展趋势下,对Sn-Bi系焊锡膏用助

焊剂及其回流焊工艺的研究显得尤为重要。

本文以Sn-58Bi无铅焊料为基础,采用单一变量法研究了活性剂、成膜剂、触变剂对焊锡膏焊接性能及印刷性能的影响,以期获得性能优异的Sn-58Bi低温无铅焊锡膏,并探讨了回流焊工艺对焊锡膏焊接性能、Sn-58Bi/Cu金属间化合物(IMC)层及焊点剪切强度的影响。

研究结果表明:(1)活性剂采用水杨酸与辛二酸以4:1的质量比进行复配,且活性剂含量占助焊剂质量的15%时,所配制的Sn-58Bi低温焊锡膏焊接性能优异,焊点铺展率可达84.89%。

(2)成膜剂采用水白松香与丙烯酸改性松香(KE-604)以2:3的质量比进行复配,且成膜剂含量占助焊剂质量的35%时,焊锡膏焊接性能优异,粘度适中,细间距印刷的最小不桥连间距可达0.2mm。

(3)触变剂采用脂肪酸酰胺与氢化蓖麻油以2:3的质量比进行复配,

且触变剂含量占助焊剂质量的8%时,所配制的焊锡膏能满足最小间距为0.06mm的焊盘印刷。

(4)保温时间为140s时,焊锡膏润湿性好,焊点无回缩;过长的保温时间会造成细间距焊盘回缩。

(5)回流时间为40s,回流温度为180℃时,焊锡膏焊接性能良好,IMC层厚度适中,焊

点剪切强度高。

(6)随着IMC层厚度的增加,焊点断裂位置由焊料内部转移至IMC层。

回流焊工艺要求

回流焊工艺要求回流焊工艺是电子制造领域中一种重要的焊接技术,广泛应用于SMT(表面贴装技术)生产中。

回流焊工艺通过加热熔化预先涂布在电路板上的焊膏,将电子元件与电路板连接起来。

下面是回流焊工艺的要求:1.焊膏选择:回流焊工艺需要使用适合的焊膏,根据焊接材料、焊接温度和元件的耐热性等因素进行选择。

焊膏的粘度、润湿性、触变性等特性需根据具体的焊接要求进行选择。

2.焊膏涂布:将选好的焊膏按照一定的方式涂布在电路板上,涂布量要适中,过多或过少的焊膏都会影响焊接质量。

焊膏涂布通常采用手动或自动涂布设备完成。

3.元件放置:将电子元件按照电路设计要求放置在涂有焊膏的电路板上,元件的放置要准确、稳定,避免出现偏移或倾斜。

4.回流炉设定:将电路板放入回流炉中进行加热,设定合适的温度曲线,保证焊膏在适当的温度下熔化并充分润湿元件和电路板表面。

温度曲线包括预热、升温、保温和冷却等阶段,需根据具体的焊接要求进行设定。

5.温度控制:回流焊工艺要求温度控制精确,以保证焊接质量和元件的可靠性。

温度过高可能导致元件受损或焊接不良,温度过低则可能导致焊接不完全或形成冷焊。

因此,回流炉的温度设定和控制在整个工艺中具有至关重要的作用。

6.清洁和环境控制:回流焊工艺要求保持生产环境的清洁,以避免灰尘、杂质等对焊接质量的影响。

同时,要控制好湿度、温度等环境因素,确保生产过程的稳定性和焊接质量的可靠性。

7.质量检测:回流焊工艺完成后,需要对焊接质量进行检测,包括外观检查、电气性能测试等。

对于存在缺陷或不良的焊接点,需要进行修复或重新进行回流焊工艺。

8.工艺优化:回流焊工艺要求不断进行工艺优化,以提高生产效率、降低成本并提升焊接质量。

通过对不同产品、不同材料的焊接试验和数据分析,不断优化温度曲线、焊膏选择等工艺参数,实现生产过程的持续改进。

9.人员培训:操作人员的技能和经验对回流焊工艺的质量具有重要影响。

因此,需要对操作人员进行定期的培训和技能评估,确保他们熟悉回流焊工艺的基本原理、操作流程和质量控制要求。

SMT二次回流焊时避免第一面零件掉落的解决方法

SMT⼆次回流焊时避免第⼀⾯零件掉落的解决⽅法近⼏年,随着⼿机技术的快速发展,国内EMS不时传出严重的缺⼯问题,其次就是⼯业4.0让EMS⼚追求⾃动化的需求⽇益⾼涨,所以现在很多原本还不⼀定可以过SMT制程的零件,它们也都被要求零件要符合⾛PIH的制程。

1、在零件的底下或是旁边点红胶其实在早期的⼴州SMT贴⽚加⼯⼚,点胶机是必备的设备,因为点过胶的SMD零件可以拿去过波峰焊,不过现在⼤部分的SMT⽣产线⼏乎都沒有这个设备了。

如果沒有点胶机,就必须使⽤⼈⼯⼿动来点胶,个⼈不太建议⼈⼯,因为⼈⼯作业除了耗费⼈⼒及⼯时外,品质也较难管控,因为⼀不⼩⼼就会碰到其他已经贴⽚好的零件,如果有机器点胶机品质当然⽐较好管控。

点红胶的⽬的是要将零件粘着在电路板上,所以红胶⼀定要点在电路板上⾯,并且沾粘住零件,然后过回焊炉,利⽤回焊炉的⾼温将红胶固化,这种红胶属于不可逆胶,⽆法再经由加热软化。

如果红胶要点在零件的下⽅,点胶作业必须在电路板印完锡膏后马上点上去,然后再将⽐较重的零件覆盖在其上⾯。

要注意的是,红胶点在零件下⽅会有撑起零件的风险,所以⼀般都是⽐较重且⼤的零件才会这样作业。

另⼀种点胶作业会点在零件的侧边,这个必须等锡膏印刷完毕及零件放到固定位置以后才能作业,如果不⼩⼼会有碰掉零件的风险,所以⼀般会使⽤于PIH的零件。

如果使⽤机器点胶于侧边的话,必须精准控制胶量及点胶位置,将胶点于零件的边缘,然后⽤贴⽚机的吸嘴轻压零件⾄固定深度,以确保零件沒有浮⾼的风险。

现在因为机器⼈技术的进步,很多早期点胶不易控制的项⽬都可以有解決⽅案,众焱电⼦⼩编就看过使⽤简单的机器⼿臂来架在SMT流线上做点胶的解決⽅案,费⽤也不会很贵,提供有需要做点胶制程的朋友,当然,这个只适合少量的点胶作业。

2、使⽤过炉载具/托盘过炉载具可以设计成肋条刚好⽀撑住较重的零件位置,这样⽐较重的零件在过⼆次回流焊时就不易掉落。

但是过炉载具的费⽤不便宜,⽽且载具全部数量排起来要⼤于回焊炉 (reflow oven)的长度,也就是要计算回焊炉内同时有多少⽚板⼦⾏⾛其间,还要加上缓冲及备品,全部加起来沒有三⼗个也有⼆⼗个,可能还要更多,所费不眥。

回流焊简介

錫膏

回流溫度曲線

<2.5 ℃/S 250 200 150 100 50 >183 ℃ 50~80s MAX220℃ 183 ℃ < -3 ℃/S

140~183 ℃ 80~120s <3 ℃/S

60 120 180 240 300 360

回流焊應注意事項︰

1.理論上常把回焊爐分成4個區︰預熱區,均溫 區(浸泡區),回流區,降溫區。 2.預熱區升溫不可過快,作用是給PCBA預熱,減 少熱沖繫。 均溫區升溫要緩慢,作用是使錫膏中的助焊劑 充分發揮作用,去除焊盤及元件表面的氧化物, 溶劑充分揮發。為了使Sn充分熔融,回流區 的溫度應高於183℃,並保持一定的時間,以 達到優良的焊點。降溫區降溫不可太慢,也不 可過快,因為錫長時間處於高溫狀態,容易氧 化。太快則會損壞PCB及元件。

紅膠 組成成份

環氧樹脂 無机填料 胺系固化劑 無机顏料

63% 30% 4% 3%

紅膠 回流溫度曲線

250

200

150 100

50

60

>120℃ 90~150s <170 ℃

120 180 240 300 360

回流焊常見不良

錫 珠 立 碑 空 焊 吹 孔/針 孔 連 錫 少 錫 錫 渣 冷 焊

保 温 区

作用:保证在达到再流温度之前焊料能完全干燥,同 时还起着焊剂活化的作

用,清除元器件、焊盘、 焊粉中的金属氧化物,时间约60~120秒,根据焊料 的性质有所差异。

回 流 区

作用:焊膏中的焊料使金粉开始熔化,再次呈流动状态,替代液态焊剂润湿

焊盘和元器件,这种润湿作用导致焊料进一步扩展.对大多数焊料润湿时间为 60 ~ 90秒,速率為:2.5 ~ 3.5度/秒一般不超過4度/秒。再流焊的温度要高于焊 膏的熔点温度,一般要超过熔点温度20度才能保证再流焊的质量。 度速率為:2.5-3.5度/秒,一般不超過4度/秒。

低温锡膏使用手册

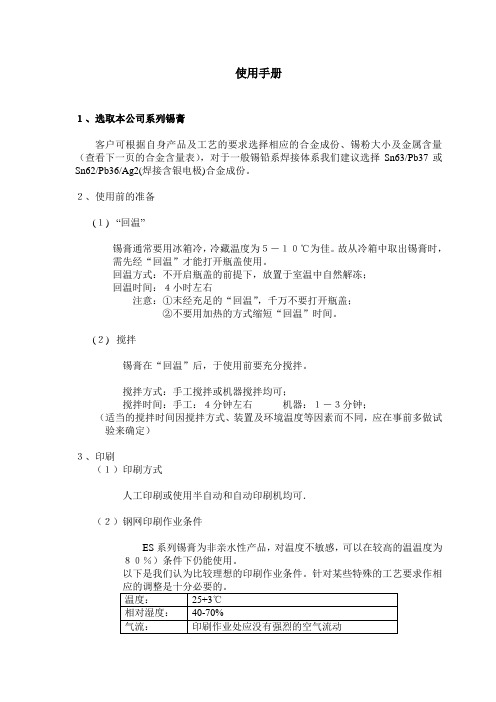

使用手册1、选取本公司系列锡膏客户可根据自身产品及工艺的要求选择相应的合金成份、锡粉大小及金属含量(查看下一页的合金含量表),对于一般锡铅系焊接体系我们建议选择Sn63/Pb37或Sn62/Pb36/Ag2(焊接含银电极)合金成份。

2、使用前的准备(1)“回温”锡膏通常要用冰箱冷,冷藏温度为5-10℃为佳。

故从冷箱中取出锡膏时,需先经“回温”才能打开瓶盖使用。

回温方式:不开启瓶盖的前提下,放置于室温中自然解冻;回温时间:4小时左右注意:①末经充足的“回温”,千万不要打开瓶盖;②不要用加热的方式缩短“回温”时间。

(2)搅拌锡膏在“回温”后,于使用前要充分搅拌。

搅拌方式:手工搅拌或机器搅拌均可;搅拌时间:手工:4分钟左右机器:1-3分钟;(适当的搅拌时间因搅拌方式、装置及环境温度等因素而不同,应在事前多做试验来确定)3、印刷(1)印刷方式人工印刷或使用半自动和自动印刷机均可.(2)钢网印刷作业条件ES系列锡膏为非亲水性产品,对温度不敏感,可以在较高的温温度为80%)条件下仍能使用。

以下是我们认为比较理想的印刷作业条件。

针对某些特殊的工艺要求作相4、刷后的停留时间锡膏印刷后,应尽快完成元器件的贴装,并过炉完成焊接,以免因搁置太久导致锡膏表面变干,影响元件贴装及焊接效果,一般建议时间不超过12小时。

5、回焊温度曲线(以Sn63/Pb37为例)以下是我们建议的热风回流焊工艺采用的温度曲线,可经用作回焊炉温度设定的参考。

该温度曲线可有效减少锡膏的垂流性必以及锡球的发生,对绝大多数的产品和工艺条件均适用。

温度(0℃)250200150100500 30 60 90 120 150 180 210 240 270 300 330 360A、预热区要求:升温速率为1.0-3.0℃/秒;B、浸濡区(加热通道的)要求:温度时间:升温速度:C、回焊区要求:最高温度:时间:D、冷却区要求:降温速率小于4,冷却终止温度最好不高于75备注:1、对于Sn62/Pb36/Ag2合金锡膏的温度,曲线与上述相似;2、上述温度曲线是指焊点处的实际温度,而非回焊炉的设定加热温度(不同)3、上述回焊温度曲线仅供参考,可作为使用者寻找在不同制程应用之最优曲线的基础。

回流焊操作工艺规程

回流焊操作工艺规程回流焊是一种常见的电子焊接技术,广泛应用于电子制造业中。

为保证焊接质量和工艺的统一性,制定回流焊操作工艺规程是非常重要的。

下面是一份回流焊操作工艺规程,包括材料准备、设备设置、工艺参数设定、焊接操作步骤等内容。

一、材料准备1.焊接材料:包括焊锡、焊剂等。

焊锡应符合相关标准,焊剂应具备良好的润湿性和剪切性。

2.焊接零件:应对焊接零件进行检查,确保其表面干净,无油污和杂质。

3.焊接辅助材料:包括拖网、锡膏、镊子等。

二、设备设置1.回流焊机的设置:打开回流焊机,并将其预热至设定温度。

2.传送系统的设置:调整传送系统的速度,确保焊接零件在焊接区停留的时间符合要求。

3.传送带的清洁:检查传送带是否有油污或其他杂质,及时进行清洁。

三、工艺参数设定1.回流区温度控制:根据焊接材料和焊接零件的要求,调整回流区的温度曲线。

温度曲线应包括预热、焊接和冷却阶段,且每个阶段的温度应符合要求。

2.焊接时间和速度:根据不同的焊接零件和要求,设定焊接时间和传送速度。

确保焊接时间足够长,且焊接速度适中,以保证焊接质量。

3.焊接温度和压力:根据焊接材料和焊接零件的要求,设定焊接温度和焊接压力。

四、焊接操作步骤1.焊接前准备:检查焊接设备和工具是否完好,准备好焊接材料和辅助材料。

2.焊接材料涂敷:将锡膏涂敷在焊接零件的焊点位置。

3.零件固定:将焊接零件固定在传送带上,确保其位置准确。

4.回流焊:将焊接零件送入回流焊机,按设定的工艺参数进行焊接。

5.焊接检查:对焊接后的零件进行检查,确保焊点完整,无缺陷。

6.清理和保养:清理回流焊机和传送带,对设备和工具进行保养。

以上是一份回流焊操作工艺规程,通过严格执行这些规程,可以确保焊接质量和工艺的统一性。

同时,根据实际情况和特定要求,也可以对该规程进行适当的调整和改进。

SMT回流焊

审核

批准

五、操作步骤

(1)设置,开通电源后,按下设置键,将液晶屏进入设置状态,设置好回流温度曲线。

(2)工作台送进,轻拉工作台,将以贴好的SMT放入工作台位,并送到加温区。

(3)焊接,按加热键,焊接机开始设置要求进行焊接。

(4)工作台取出,焊接过程中结束后,拉出工作台将SMT取出,并将新的SMT板放入(响声结束后)。

回流焊作业指导书

名称

回流焊接

页数共1页Βιβλιοθήκη 日期2011-5-27

一、目的:

通过重新熔化预先分配到印制板焊盘上的膏状软钎焊料,实现表面组装元器件焊端或引脚与印制板焊盘之间机械与电气连接的软钎焊。

二、适用范围:

SMT车间小型回流焊机

三、作业要求:

(1)遇到机器功能或者其他方面不正常时,应及时向老师报告。

(2)工作区域不准摆放无用的物料,遵守管理和安全条例。

六、回流温度曲线设置:

OA段为预热区AB段为保温区BD段回流区DE段冷却区

预热区的升温率EF小于4℃/S AB段时间为60-120S CD段时间为30-90S peak time为230℃

七、注意事项:

1、切勿在焊接过程中关闭电源。

2、SMT不得用手拿。

3、特别注意放进去的时候要轻,用力要均匀。

4、回流焊温度最高不超过230度。

四、炉温设定:

(1)红胶:按照再流需接受120℃需90S以上,150℃在60~90S为宜

(2)焊膏:以1~4℃/S升温,预热区140~170℃、时间在60~120S,焊接在200℃以上,时间在20~60S产品在焊接再流时,PCB实际温度最高受温不能超过230℃,QFP实际为210±5℃

(3)一切炉温数据应以炉温测试一测量为准

回流焊工艺要求

文件编号更新时间作者4、常见的焊接不良及对策分析4.1 锡球与锡球间短路原因对策1. 锡膏量太多(≧1mg/mm) 使用较薄的钢板(150μm)开孔缩小(85% pad)2. 印刷不精确将钢板调准一些3. 锡膏塌陷修正Reflow Profile 曲线4. 刮刀压力太高降低刮刀压力5. 钢板和电路板间隙太大使用较薄的防焊膜6. 焊垫设计不当同样的线路和间距4.2有脚的SMD 零件空焊原因对策1. 零件脚或锡球不平检查零件脚或锡球之平面度2. 锡膏量太少增加钢板厚度和使用较小的开孔3. 灯蕊效应锡膏先经烘烤作业4. 零件脚不吃锡零件必需符合吃锡之需求文件编号更新时间作者4.3无脚的SMD 零件空焊原因对策1. 焊垫设计不当将锡垫以防焊膜分隔开,尺寸适切2. 两端受热不均同零件的锡垫尺寸都要相同3. 锡膏量太少增加锡膏量4. 零件吃锡性不佳零件必需符合吃锡之需求4.4 SMD 零件浮动(漂移)原因对策1. 零件两端受热不均锡垫分隔2. 零件一端吃锡性不佳使用吃锡性较佳的零件3. Reflow方式在Reflow 前先预热到170℃4.5 立碑 ( Tombstone) 效应文件编号更新时间作者<注>立碑效应发生有三作用力:1. 零件的重力使零件向下2. 零件下方的熔锡也会使零件向下3. 锡垫上零件外侧的熔锡会使零件向上原因对策1. 焊垫设计不当焊垫设计最佳化2. 零件两端吃锡性不同较佳的零件吃锡性3. 零件两端受热不均减缓温度曲线升温速率4. 温度曲线加热太快在Reflow 前先预热到170℃4.6冷焊( Cold solder joints)<注>是焊点未形成合金属( IntermetallicLayer) 或是焊接物连接点阻抗较高,焊接物间的剥离强度( Peel Strength ) 太低,所以容易将零件脚由锡垫拉起。

原因对策1. Reflow 温度太低最低Reflow 温度215℃2. Reflow 时间太短锡膏在熔锡温度以上至少10秒3. Pin 吃锡性问题查验Pin 吃锡性4. Pad 吃锡性问题查验Pad 吃锡性4.7 粒焊(Granular solder joints)文件编号更新时间作者原因对策1. Reflow 温度太低较高的Reflow 温度(≧215℃)2. Reflow 时间太短较长的Reflow 时间(>183℃以上至少10秒3. 锡膏污染新的新鲜锡膏4. PCB 或零件污染4.8 零件微裂(Cracks in components)(龟裂)原因对策1. 热冲击(Thermal Shock) 自然冷却,较小和较薄的零件2. PCB板翘产生的应力避免PCB弯折,敏感零件的方零件置放产生的应力向性,降低置放压力3. PCB Lay-out设计不当个别的焊垫,零件长轴与折板方向平行4. 锡膏量增加锡膏量,适当的锡垫。

回流焊温度要求范文

回流焊温度要求范文回流焊是一种专门用于电子元件焊接的工艺方法,它能够快速、准确地将电子元件与印制电路板(PCB)焊接在一起。

回流焊温度是回流焊中一个非常重要的参数,它直接影响到焊接质量和焊接可靠性。

回流焊温度是指在回流焊过程中的加热温度和保温温度。

加热温度使焊点达到熔化温度,而保温温度则确保焊点能够充分熔化和形成良好的焊接连接。

回流焊温度应该能够满足焊点熔化的要求,但又不能过高,以免引起元件或PCB的损伤。

通常情况下,回流焊温度要求如下:1.基础温度:基础温度是回流焊的初始加热温度,它直接影响焊点的温升速度。

基础温度应该是一个适当的温度范围,既能够快速加热焊点至熔化温度,又能够避免因温升过快而引起元件或PCB的损伤。

2.峰值温度:峰值温度是回流焊中焊点达到最高温度的温度值。

焊点在峰值温度下应能充分熔化,以确保焊接质量。

峰值温度一般应根据焊料的要求确定,不同焊料的熔化温度不同,因此峰值温度也会有所差异。

3.保温时间:保温时间指焊点在峰值温度下的保持时间,它直接影响焊点的熔化和流动。

保温时间一般应根据焊料的要求确定,以确保焊点完全熔化并形成良好的焊接连接。

保温时间过短可能导致焊点不充分熔化,而保温时间过长又可能引起元件或PCB的损伤。

1.元件的最高温度:不同电子元件的最高工作温度不同,回流焊温度应该低于元件的最高温度,以避免元件的损坏。

在选用焊料和设定峰值温度时,应仔细考虑元件的最高温度要求。

2.PCB的热耐受性:PCB在高温下可能会发生形变,引起尺寸变化、翘曲等问题,因此回流焊温度应低于PCB的热耐受性温度。

在选择回流焊设备和设置基础温度时,应根据PCB的材料和结构来确定温度要求。

3.焊料的熔化温度:不同焊料的熔化温度有所差异,回流焊温度应能够将焊料熔化至合适的流动性,以确保焊点的质量和可靠性。

在选用焊料和调整峰值温度时,应结合焊料的熔化温度要求来确定温度范围。

在实际操作中,应根据具体的焊接需求和元件/PCB的特点来确定回流焊温度要求。

回流焊工艺要求范文

回流焊工艺要求范文回流焊是一种常用的电子元件高温焊接技术,广泛应用于电子制造业。

回流焊工艺要求非常严格,除了要保证焊接质量,还需要注意环保和安全。

在回流焊工艺中,有以下几个方面的要求。

首先,回流焊工艺要求合理的焊接温度曲线。

焊接温度曲线通常包括预热区、热液区和热处理区。

预热区用于将电路板和焊接组件预热到一定温度,以避免温度梯度过大引起热应力,热液区是焊接温度达到最高峰的区域,热处理区则是焊接温度慢慢降低的区域。

合理的焊接温度曲线可以保证焊接质量,提高焊接强度。

其次,回流焊工艺要求合适的焊接时间和焊接速度。

焊接时间要足够长,以确保焊接熔化并成功结合。

焊接时间过短会导致焊点质量不达标,焊接时间过长则容易造成电路板和焊接组件的过度加热。

焊接速度则需要根据具体的焊接要求来调整,要能够保证焊接质量的同时提高工作效率。

第三,回流焊工艺要求合适的焊接气氛。

焊接气氛通常使用氮气或氮气和氢气混合气体。

合适的焊接气氛可以减少焊接过程中的氧化反应,避免焊接组件的氧化和气泡的产生,提高焊接质量和可靠性。

另外,回流焊工艺还要求合适的焊接设备和工具。

焊接设备需要有稳定的温度控制系统,能够准确控制焊接温度和时间。

焊接工具需要能够提供合适的焊接热量和压力,以确保焊接质量。

同时,使用的焊接工具要保持清洁,以避免污染焊接组件和电路板。

此外,回流焊工艺还有环保和安全要求。

环保要求包括控制焊接过程中的气体排放,减少对环境的污染。

焊接过程中产生的废气要经过处理后排放,焊接设备和工具要选用环保型材料。

安全要求主要包括焊接操作人员的个人防护,如穿戴防护服、戴防护眼镜等,以及焊接设备和工具的安全措施,如漏电保护、过热保护等。

综上所述,回流焊工艺要求非常严格,需要合理的焊接温度曲线、合适的焊接时间和速度、合适的焊接气氛,以及合适的焊接设备和工具。

同时,还需要满足环保和安全要求。

通过严格遵守这些要求,可以保证回流焊的质量和可靠性,提高电子元件的制造效率。

低温焊锡膏Sn42Bi58回流焊要求

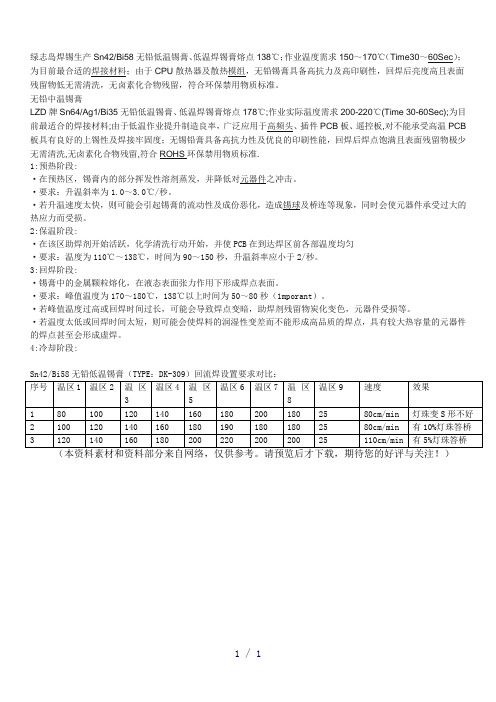

绿志岛焊锡生产Sn42/Bi58无铅低温锡膏、低温焊锡膏熔点138℃;作业温度需求150~170℃(Time30~60Sec);为目前最合适的焊接材料;由于CPU散热器及散热模组,无铅锡膏具备高抗力及高印刷性,回焊后亮度高且表面残留物低无需清洗,无卤素化合物残留,符合环保禁用物质标准。

无铅中温锡膏LZD牌Sn64/Ag1/Bi35无铅低温锡膏、低温焊锡膏熔点178℃;作业实际温度需求200-220℃(Time 30-60Sec);为目前最适合的焊接材料;由于低温作业提升制造良率,广泛应用于高频头、插件PCB板、遥控板,对不能承受高温PCB 板具有良好的上锡性及焊接牢固度;无锡铅膏具备高抗力性及优良的印刷性能,回焊后焊点饱满且表面残留物极少无需清洗,无卤素化合物残留,符合ROHS环保禁用物质标准.1:预热阶段:·在预热区,锡膏内的部分挥发性溶剂蒸发,并降低对元器件之冲击。

·要求:升温斜率为1.0~3.0℃/秒。

·若升温速度太快,则可能会引起锡膏的流动性及成份恶化,造成锡球及桥连等现象,同时会使元器件承受过大的热应力而受损。

2:保温阶段:·在该区助焊剂开始活跃,化学清洗行动开始,并使PCB在到达焊区前各部温度均匀·要求:温度为110℃~138℃,时间为90~150秒,升温斜率应小于2/秒。

3:回焊阶段:·锡膏中的金属颗粒熔化,在液态表面张力作用下形成焊点表面。

·要求:峰值温度为170~180℃,138℃以上时间为50~80秒(1mporant)。

·若峰值温度过高或回焊时间过长,可能会导致焊点变暗,助焊剂残留物炭化变色,元器件受损等。

·若温度太低或回焊时间太短,则可能会使焊料的润湿性变差而不能形成高品质的焊点,具有较大热容量的元器件的焊点甚至会形成虚焊。

4:冷却阶段:1 / 1。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

精品文档

绿志岛焊锡生产Sn42/Bi58无铅低温锡膏、低温焊锡膏熔点138℃;作业温度需求150~170℃(Time30~60Sec);为目前最合适的焊接材料;由于CPU散热器及散热模组,无铅锡膏具备高抗力及高印刷性,回焊后亮度高且表面残留物低无需清洗,无卤素化合物残留,符合环保禁用物质标准。

无铅中温锡膏

LZD牌Sn64/Ag1/Bi35无铅低温锡膏、低温焊锡膏熔点178℃;作业实际温度需求200-220℃(Time 30-60Sec);为目前最适合的焊接材料;由于低温作业提升制造良率,广泛应用于高频头、插件PCB板、遥控板,对不能承受高温PCB 板具有良好的上锡性及焊接牢固度;无锡铅膏具备高抗力性及优良的印刷性能,回焊后焊点饱满且表面残留物极少无需清洗,无卤素化合物残留,符合ROHS环保禁用物质标准.

1:预热阶段:

·在预热区,锡膏内的部分挥发性溶剂蒸发,并降低对元器件之冲击。

·要求:升温斜率为1.0~3.0℃/秒。

·若升温速度太快,则可能会引起锡膏的流动性及成份恶化,造成锡球及桥连等现象,同时会使元器件承受过大的热应力而受损。

2:保温阶段:

·在该区助焊剂开始活跃,化学清洗行动开始,并使PCB在到达焊区前各部温度均匀

·要求:温度为110℃~138℃,时间为90~150秒,升温斜率应小于2/秒。

3:回焊阶段:

·锡膏中的金属颗粒熔化,在液态表面张力作用下形成焊点表面。

·要求:峰值温度为170~180℃,138℃以上时间为50~80秒(1mporant)。

·若峰值温度过高或回焊时间过长,可能会导致焊点变暗,助焊剂残留物炭化变色,元器件受损等。

·若温度太低或回焊时间太短,则可能会使焊料的润湿性变差而不能形成高品质的焊点,具有较大热容量的元器件的焊点甚至会形成虚焊。

4:冷却阶段:

精品文档。