PMC订单管理系统(ERP系统)

易助ERP岗位作业指导书-PMC

ERP系统岗位作业指导书适用部门: PMC适用版本: 易助ERP 6.0***: ***编制完成日期: 2011/06/03版权所有: 深圳市维肯达科技有限公司目录一. 易助ERP系统流程图二. PMC管理流程图三. PMC操作指引3.1 检查设置3.2 选择计划来源3.3 选择来源单据3.4 订单需求确认3.5 需求建议生成、发放3.6 发放记录查询四、工单的管理及期初开账一. 易助ERP系统流程图二. PMC管理流程图PMC管理流程三. PMC 操作指引3.1 检查参数的设置跑 物料需求计算,要保证工单、委外单、采购底稿、采购单的编码方式均不可为手动编码;否则,无法继续。

【工单、委外单编码方式】菜单位置:【共用设置】→【系统参数】→【生管参数】生产计划 订 单 物料需求计算 厂内工单 采购底稿 委外工单 采购单【采购底稿、采购单单编码方式】菜单位置:【共用设置】→【系统参数】→【生管参数】3.2 选择计划来源【物料需求计算】有两个来源:订单、生产计划。

物料需求计算,可以按订单,也可以按生产计划来跑需求。

在此操作指引中,我们以订单为例<生产计划也是一样的>:3.3 选择来源单据(已发放过的订单、生产计划不可再次做物料需求)【展算公式】有四种:一般,按生产计划生产的时候,展算方式选择第一种:需求量;按订单生产的时候,如果需要考虑在库、安全库存等,则可以选择第四种。

【生产计划合并】生产计划发放方式有三种,默认情况下,“同品号、预计完工日合并发放”;也可以选择“同品号合并发放”;还可以选择“单独发放”。

【采购计划合并】采购计划发放方式有三种:“同品号、预交货日合并发放”;“同品号合并发放”;“单独发放”。

可以根据实际需求去选择。

【开工、完工日小于系统日期更改与系统日期相同】如果不勾选此项,有可能会出现工单的预计开工日、预计完工日小于跑物料需求当天的日期。

例如:今天为6月3日,5月25日有一个订单B,B产品在商品信息中设置的前置天数为3,预交货日为6月4日;则物料需求计算之后,就会生成一张工单:预计开工日:6月1日,预计完工日:6月3日,而预计开工日小于今天的日期,显然不符合实际;如果勾选,生成的工单的预计开工日为:6月3日,预计完工日为:6月3日。

易飞ERP操作手册PMC部分

ERP 操作手册PMC系统特色:PMC 是物料的控制者,是制令的发出者,其对整个生产计划,采购计划有着重要作用,系统提供了批次需求计划的功能,增强了PMC 实时掌握生产,采购情况,因此做出合理的生产计划与采购计划.同时,系统提供了自动移转请购,工单的功能,能使系统单据环环相扣,因而增强了单据的可追溯性.LRP 提供了凈需求功能.一.进入操作模块的流程:1. 单击<生产管理>进入生产管理模块,然后再点击<批次需求计划>(即Lot Requirements Planning.简称:LRP)进入<批次需求计划系统>模块.二.批次需求计划处理流程1. 在进入<生成批次需求计划>画面.分别有基本选项,A. <基本选项>操作要领a. <选择计划依据>的设定:点下拉符号<▼>,有4个选项,分别是:<按工单>,<按订单>,<按计划来源>,<按MPS ).见下图b. <选择工厂>的设定:点击:01:即格第电子>,然后点击<确定>.c. <选择来源编号>的设定:)见下图d. <输入计划批号>的设定:将鼠标移到<输入计划批号>的栏内,单击标鼠就会出现计划批号了,此时<来源单别>和<来源单号>也会自动出现.B .<高级选项>操作要领:点击高级选项进入画面.a.<选择补货政策>的设定:点下拉符号<▼>,有3个选项,分别是:<按要求>,<按批补货>,<全部>.我们一般选<全部>.b.<批次需求计算方式>的设定:有<凈需求>和<毛需求>,系统默认为<凈需求>,且<计算库存可用量>默认为<v>.如果选择<毛需求>,则<计算库存可用量>变为可选项,要把此项的<v>去掉.在ERP实施的初期,一般选择<毛需求>,待ERP运行稳定后,再视情况选择<凈需求>.c.<选择需生成的计划>的设定: 点下拉符号<▼>, 有3个选项, 分别是:<生产计划>,<采购计划>,<全部>.在ERP实施初期,我们一般选<全部>,待ERP运行稳定后,其余两项视情况而定.d.<对于已发料件的补充方式>的设定:如果<批次需求计算方式>选择为<凈需求>.则此项默认为<重新补充>, 且不可更改.如果<批次需求计算方式>选择为<毛需求>.则此项会变为可选, 点下拉符号<▼>, 可以看到有3个选项,分别是:<不再补充>, <重新补充>,<补充差额>,三种选项将视不同的情况进行合理的选择.e.<生成需求为零的料件>和<考虑损耗率>都不要打<v>.C .<系统选项>:在ERP实施初期不需做任何设定,待ERP使用熟练后,再根据需要做设定.D . 设定完毕后,点击<直接处理>,此时如果系统正常,会显示出服务器的<批处理处理进度>,此时请你不要操作计算机,系统处理完<批次需求计划>后,会先显示出100%,过一会再显示出<处理完毕>,并显示出处理的成功记录和不成功的记录,请注意.确认完毕后,点击<OK>,关闭处理完毕画面.然后再点击<取消>,关闭<生成批次需求计划>画面.完成批次需求计划的操作后,紧接着就要进行<维护批次生产计划>和<维护批次采购计划>.三.维护批次生产计划:A.<维护批次生产计划>的方式有两种,<按品号>和<按开工日>,我们这里仅<按品号>进行说明.1点击<按维护批次生产计划-按品号>,进入功能画面,点击查询图标,进入<设置查询条件>画面. 见下图:B.<一般选项>操作要领:a.用鼠标点击查询字段下的<计划批号>,然后点下拉符号<▼>,可以看到有4个选项,分别是:<计划批号>,<备注>,<工厂>,<工厂名称>.我们一般选<计划批号>.b.<操作符>的意义:1. 等号=:表示只查询操作者在条件栏下输入的计划批号(如:2210608001) ,(其它批号一律不查询(如:2210608002),也称为精确查询.2. 大于或等于号>=: 表示只查询大于或等于操作者条件栏下输入的计划批号(如:2210608002以上的批号,含2210608002),不查询小于操作者输入的计划批号(如:2210608001以下的批号).3. 小于或等于号<=: 表示只查询小于或等于操作者条件栏下输入的计划批号(如:2210608002以下的批号,含2210608002),不查询大于操作者输入的计划批号(如:2210608003以上的批号).4. 大于号>: 表示只查询大于操作者条件栏下输入的计划批号(如:2210608002以上的批号,不含2210608002),不查询小于操作者输入的计划批号(如:2210608002以下的批号,含2210608002).5. 小于号<: 表示只查询小于操作者条件栏下输入的计划批号(如:2210608002以下的批号,不含2210608002),不查询大于操作者输入的计划批号(如:2210608002以上的批号,含2210608002).6. 不等于号<>: 表示查询操作者条件栏下输入的计划批号以外的批号(如:2210608002以外的批号),不查询操作者输入的计划批号(如:2210608002).7. LIKE:意为象什么什么一样,这是一个很笼统的概念,一般都不推荐用此项,也称为模糊查询.8. IN:意为在某某范围以内,表示只查询操作者条件栏下输入的两个计划批号范围内的单号(如:2210608002~2210608033以内的批号,含2210608002和2210608033).c.<AND>和<OR>的认识:点击<AND>,然后点下拉符号<▼>,可以看到有2个选项,分别是:<AND>,<OR>,AND意为和,OR意为或者.D.<高级设置>操作要领:a.用鼠标点击<LA00计划批号>这边的下拉符号<▼>,可以看到有11个选项,分别是:<LA001计划批号>,<LA003备注>,<LA004工厂>,<MB002工厂名称>,<FLAG标识>,<MODI_DATE更改日期>, <MODIFIER更改者>,<CREATE DATE录入日期>,<USE_GTOUP组编号>,<CREATOR录入者>,<COMPANY公司编号>.操作者要根据选择的项,配合操作符和输入的条件.然后点击<添加>后,按<确定>即可查询.此时就会出现符合你选择条件的计划批号,如果操作者把含单身筛选条件的灰色方框打上勾<v>,那么可供查询的项目就更多了,操作者可根据自身的熟练程度灵活的运用.E.│维护生产计划与采购计划:a.生产计划,见下图图(1)操作员需对工单单别,工作中心,开工日,完工日,仓库,生产数量,如果是委外工单,还要对委外供货商进行相应维护.,如需改取替代b,我们这里仅<按品号>进行1,见下图勾选’锁定’即可.B.,选择你要发放LRP请购单的C.,选择请购单别,点击<确定个选项,分别是:<输入指定采购人员>和,设置完毕后,点击<直接处理>,D.审核请购单,见下图,不单据没有审核前还可以进行数据维护,.E.发放LRP工单,首先选择计划批号,选择工单单别(分委外,厂内工单),如果二者同时发放,则不需要选择,同时注意锁定码的就用,再看高级选项,见下图发放排序依据可选择:计划批号,品号,如果多计划同时发放,最好是选择前者,发放日期为系统日期,一般不做更改.最后点直接处理,等待系统自动完成后,记下生成的工单单别,单号.接下来在’工单委外子系统’里做工单的审核动作,见下图:未审核的工单状态码为’未生产’,而且单据上没有红色的’审’字,此时,单身信息还是能进行维护修改,但此时的工单单别不能再做修改.(状态码说明:2.已发料是指此工单已经有审核了的领料单,3.生产中是指此工单已经有过已审核了的入库单,但还没有生产完.Y.已完工是指此工单的入库数等于了预计产量.y.指定完工是指因客观原因,工单发生了变更,生产不能继续,最后由手工做变更完成).厂内/委外与高级设置,见下图:如果性质为:2.委外工单,. 为1.厂内工单,则委外供货商则不可选.(需领用量),这时请,但领用量不正确时,可利用『批处理』中的『重新计算工单已领料数量』重新自领料单去累计该工单的材料实际『已领用量』.正在生产中的工单,如果因故要中断生产,不可以直接取消的.而应该先将已领出而尚未耗用的材料办理退料入库,已完成的成品办理生产入库.然后,再由计算机调出该工单,以手动方式指定该工单为『指定完工』.见下图:图(1)指定结束工单可在’状态码’字段选择’y.指定结束’预计产量的改变需重计单身信息(见图2),单身信息的改变需按图(2),选择1.按工单单身,点确定即可.图(3),在需要变更的物料处双击,即可回到单身处需领用量的改变不可小于已领用量),如果要新增一.六图(1)点新增,选择单别,选择委外供就商,含税是否勾选视实际状况而定,单身输入品号,输入委外单价,选择生效日期即可,委外核价单需要审核.世上没有一件工作不辛苦,没有一处人事不复杂。

生产计划与物料控制(PMC)程序哪个好

生产计划与物料控制(PMC)程序哪个好生产计划与物料控制(PMC)程序哪个好生产计划与物料控制(PMC)程序哪个好篇一:生产计划与物料控制(PMC)程序1.目的为使物料进度满足生产计划的需求,确保工厂生产运作系统正常运行,保证客户的需求,提高客户的满意度,同时提高生产效率,降低综合成本,提升公司的整体实力,特制定本程序。

2.适用范围:适用于本公司的生产计划和物料控制的所有环节。

3.定义:MC:物料控制(Material Control),指依据物料计划对物料的申购、收货、发料及使用的监督、管理过程;PC:生产计划(Production Control),指对产品品种、质量、产量和产值等生产任务的计划和对产品生产进度的安排;MPS: 主生产计划(Master Production Schedule);MRP:物料需求计划(Material Requirement Planning);4.流程图5.职责5.1 业务:提供有效订单,准确传达客户要求和相关资料,跟客户确认最终交期; 5.2 工程:提供准确无误的BOM清单及生产工艺设计标准和设计图纸;5.3 仓库:严格执行物料的收发、存储制度;5.4 MC:制定MRP,实施有效的物料跟踪管制;5.5 采购:根据MC提供的MRP按采购程序安排采购,并按既定交期和实际排产情况跟催物料;5.6 品质:及时进行来料检验,定期对安全库存物料进行库存抽检,严格复检生产线退料,并对所有检验结果及时反馈至相关部门;5.7 PC:制定MPS和次MPS,对计划到产品实现进行有效控制,确保交货按量、按时、按质;5.8 生产:按计划完成订单,提供准确的产量数据,对生产进度及异常进行回馈,依据BOM清单准确领料,对生产过程中的.不良物料和生产余料及时退仓;5.9 财务:核查仓库往来账监督物料用途,确定月度、季度或年度盘点时程;5.10 单证:根据成品入库情况办理各项物流事宜,仓库发货后跟进客户接收情况。

工厂常用英语缩写

MRP(material requirement planning)物料需求计划、MRPⅡ(manufacturing resource planning)制造企业资源计划和ERP(enterprise resource planning)企业资源计划,是企业管理信息系统发展的不同阶段。

MPR主要对制造环节中的物流进行管理,使企业达到"既要保证生产又要控制库存"的目的;而MRPⅡ则集成了物流和资金流,将人、财、物,时间等各种资源进行周密计划,合理利用,以提高企业的竞争力;ERP它将供应链、企业业务流程和信息流程都囊括其中。

由于ERP的概念流传最广,现在已经成为企业管理信息系统的代名词。

MIS(management information system)管理信息系统PMC即Product material control 的缩写形式。

是指对生产的计划与生产进度,以及物料的计划、跟踪、收发、存储、使用等各方面的监督与管理和废料的预防处理工作。

PMC部主要有两方面的工作内容。

即PC(生产计划、生产进度的管理)与MC(物料的计划、跟踪、收发、存储、使用等各方面的监督与管理,以及呆废料的预防与处理工作)。

R&D (Research & Development) 研发部六标准差用来严格要求良率(Yield),一般而言相同的流程、程序,每重复一百万次只允许有三次或四次以下的错误,若达五次错误即是未达六标准差所设定的高良率水平QC:Quality Control,品质控制,产品的质量检验,发现质量问题后的分析、改善和不合格品控制相关人员的总称.一般包括IQC(Incoming Quality Control来料检验),IPQC(In-Process Quality Control制程检验),FQC(Final Quality Control 成品检验),OQC(Out-going Quality Control出货检验),也有的公司不管三七二十一,将整个质控部全部都称之为QC. QA:Quality Assurance,品质保证,通过建立和维持质量管理体系来确保产品质量没有问题.一般包括体系工程师,SQE(Supplier Quality Engineer 供应商质量工程师),CTS(客户技术服务人员),6sigma工程师,计量器具的校验和管理等方面的人员.QA不仅要知道问题出在哪里,还要知道这些问题解决方案如何制订,今后改如何的预防,QC要知道仅仅是有问题就去控制,但不一定要知道为什么要这样去控制.SOP标准作业指导pcs Pieces个(根,块等) D/C Date Code生产日期码ID/C Identification Code(供应商)识别码L/N Lot Number批号P/N Part Number料号serial number序列号PAL Pallet/skid 栈板JIT Just In Time 零库存PM Product manager 产品管理PD Product Department 生产部N/A Not Applicable不适用QTY Quantity数量APP Approve核准,认可,承认MRP Material Requirement Planning物料需计划CP capability index能力指数ACC Accept允收REE Reject拒收AOD Accept On Deviation 特采SPC Statistical Process Control统计制程管制N Number样品数BOM Bill Of Material物料清单IS Inspection Specification成品检验规范PMC Production &Material Control生产和物料控制TBA To be assured待确定PO Purchasing Order采购订单OS operation system操作系统OEM Original Equipment Manufacturer原设备制造商品质人员名称类QC quality control 品质管理人员FQC final quality control 终点品质管制人员IPQC in process quality control 制程中的品质管制人员OQC output quality control 最终出货品质管制人员IQC incoming quality control 进料品质管制人员TQC total quality control 全面质量管理POC passage quality control 段检人员QA quality assurance 质量保证人员OQA output quality assurance 出货质量保证人员QE quality engineering 品质工程人员品质保证类FAI first article inspection 新品首件检查FAA first article assurance 首件确认CP capability index 能力指数CPK capability process index 模具制程能力参数SSQA standardized supplier quality audit 合格供应商品质评估FMEA failure model effectiveness analysis 失效模式分析FQC运作类AQL Acceptable Quality Level 运作类允收品质水准S/S Sample size 抽样检验样本大小ACC Accept 允收REE Reject 拒收CR Critical 极严重的MAJ Major 主要的MIN Minor 轻微的Q/R/S Quality/Reliability/Service 品质/可靠度/服务P/N Part Number 料号L/N Lot Number 批号AOD Accept On Deviation 特采UAI Use As It 特采FPIR First Piece Inspection Report 首件检查报告PPM Percent Per Million 百万分之一制程统计品管专类SPC Statistical Process Control 统计制程管制SQC Statistical Quality Control 统计品质管制GRR Gauge Reproductiveness & Repeatability 量具之再制性及重测性判断量可靠与否DIM Dimension 尺寸DIA Diameter 直径N Number 样品数其它品质术语类QIT Quality Improvement Team 品质改善小组ZD Zero Defect 零缺点QI Quality Improvement 品质改善QP Quality Policy 目标方针TQM Total Quality Management 全面品质管理RMA Return Material Audit 退料认可7QCTools 7 Quality Control Tools 品管七大手法通用之件类ECN Engineering Change Notice 工程变更通知(供应商)ECO Engineering Change Order 工程改动要求(客户)PCN Process Change Notice 工序改动通知PMP Product Management Plan 生产管制计划SIP Standard Inspection Procedure 制程检验标准程序SOP Standard Operation Procedure 制造作业规范IS Inspection Specification 成品检验规范BOM Bill Of Material 物料清单PS Package Specification 包装规范SPEC Specification 规格DWG Drawing 图面系统文件类ES Engineering Standard 工程标准CGOO China General PCE龙华厂文件IWS International Workman Standard 工艺标准ISO International Standard Organization 国际标准化组织GS General Specification 一般规格部类PMC Production & Material Control 生产和物料控制PCC Product control center 生产管制中心PPC Production Plan Control 生产计划控制MC Material Control 物料控制DC Document Center 资料中心QE Quality Engineering 品质工程(部)QA Quality Assurance 品质保证(处)QC Quality Control 品质管制(课)PD Product Department 生产部LAB Laboratory 实验室IE Industrial Engineering 工业工程R&D Research & Design 设计开发部生产类PCs Pieces 个(根,块等)PRS Pairs 双(对等)CTN Carton 卡通箱PAL Pallet/skid 栈板PO Purchasing Order 采购订单MO Manufacture Order 生产单D/C Date Code 生产日期码ID/C Identification Code (供应商)识别码SWR Special Work Request 特殊工作需求L/N Lot Number 批号P/N Part Number 料号OEM Original Equipment Manufacture 原设备制造PC Personal Computer 个人电脑CPU Central Processing Unit 中央处理器A.S.A.P As Soon As Possible 尽可能快的E-MAIL Electrical-Mail 电子邮件N/A Not Applicable 不适用QTY Quantity 数量I/O input/output 输入/输出NG Not Good 不行,不合格C=0 Critical=0 极严重不允许APP Approve 核准,认可,承认CHK Check 确认ASS'Y Assembly 装配,组装T/P True Position 真位度5WIH When, Where, Who, What, Why, How to6M Man, Machine, Material, Method, Measurement, Message4MTH Man, Material, Money, Method, Time, How 人力,物力,财务,技术,时间(资源) SQA Strategy Quality Assurance 策略品质保证DQA Design Quality Assurance 设计品质保证MQA Manufacture Quality Assurance 制造品质保证SSQA Sales and service Quality Assurance 销售及服务品质保证LRR Lot Reject Rate 批退率SPS Switching power supply 电源箱DT Desk Top 卧式(机箱)MT Mini-Tower 立式(机箱)DVD Digital Video DiskVCD Video Compact DiskLCD Liquid Crystal DisplayCAD Computer Aided DesignCAM Computer Aided ManufacturingCAE Computer Aided EngineeringPCB Printed Circuit Board 印刷电路板CAR Correction Action Report 改善报告NG Not Good 不良WDR Weekly Delivery Requirement 周出货要求PPM Percent Per Million 百万分之一TPM Total Production Maintenance 全面生产保养MRP Material Requirement Planning 物料需计划OS Operation System 作业系统TBA To Be Assured 待定,定缺D/C Drawing ChangeP/P Plans & ProcedureEMI Electrical-Music Industry 电子音乐工业Electrical Magnetic Interference 电子干扰RFI Read Frequency Input 读频输入MMC Maximum Material ConditionMMS Maximum Material SizeLMC Least Material ConditionLMS Least Material SizeLED lighting-emitting diode 发光二极管QBR Quarter Business RecordCIP Continuous improvement process FGI Forecasted Goal InventoryCNC Computerized numeral controller B2C Business to customerB2B Business to businessAVL Approved vendor listPOP Procedure of packagingEOL End of lifeVDCS Vender defect correcting sheet PDCS Process defect correcting sheet GRN Goods receiving noteA/R Accounting receivableA/P Accounting payable通用类president董事长operator作业员position职务general manager总经理special assistant 特助deputy manager |'depjuti| =vice manager副理deputy supervisor =vice supervisor副课长group leader组长line leader线长supervisor 课长responsible department负责单位Human Resources Department人力资源部Head count 人头数production department生产部门planning department企划部QC Section品管课stamping factory冲压厂painting factory烤漆厂molding factory成型厂administration/general affairs dept./总务部production unit生产单位meeting minutes会议记录distribution department分发单位subject主题conclusion结论decision items决议事项pre-fixed finishing date预定完成日Color management 颜色管理Visual management 目视管理production capacity生产力first count初盘first check初盘复棹second count 复盘second check复盘复核quantity of physical inventory second count 复盘点数量physical inventory盘点数量physical count quantity帐面数量difference quantity差异量spare parts physical inventory list备品盘点清单cause analysis原因分析waste materials废料description品名specification 规格model机种work order工令revision版次remark备注registration登记registration card登记卡to control管制application form for purchase请购单consume, consumption消耗to notify通知to fill in填写to collect, to gather收集statistics统计cosmetic inspection standard 外观检验规范computer case 电脑外壳(组件)personal computer enclosure 电脑机箱产品front plate前板rear plate后板chassis |'∫æsi| 基座bezel panel面板Hood 上盖?base pan 基座bezel 面板riser card 扩充卡flat cable 排线TOP driver cage 上磁架bottom driver cage 下磁架resin film 树脂膜raw materials原料materials物料steel plate钢板roll/coil material卷料spare parts =buffer备品plastic parts塑胶件sheet metal parts/stamping parts 冲件material check list物料检查表finished product成品semi-finished product半成品good product/accepted goods/。

制造PMC如何有效梳理生产计划和物料控制的ERP系统数据

制造PMC如何有效梳理生产计划和物料控制的ERP系统数据提起PMC,很多制造企业的管理者都能说出个一二三,例如:PMC由PC、MC 组成,PC生产计划、MC物料需求。

说起来PMC管理好像非常简单,但是很多企业总是感觉存在很多问题:这边库存高企,货仓叫爆仓;那边生产时常叫欠料停拉;业务总是抱怨订单甩期,失信于客户;财务统计呆滞库存很高,资金占用高。

其实原因就在于PMC管理非常不简单,企业的PMC管理职能不全,管理不细等造成的。

PMC对制造企业的作用在于通过PC、MC完善各项职能,实现生产的龙头,指挥和管控中心的角色,通过生产计划编排,产能计划评估,物料需求和交货计划,借助ERP系统或计划工具形成一套高效的PMC管控体系,实现有效的细节管控及进度管控,才能真正发挥PMC的作用。

先来给大家讲下,大家都听过或知道的:1.何谓PMC:PMC,英文Production Material Control的缩写,意思是生产计划及物料控制PMC是企业生产及物料运作的总调度,其运作的好坏对企业利润有极大影响。

其主要分工及主要职能如下:PMC职能分工2.PMC在企业组织架构位置:最好是PMC作为独立的一级部门跟生产部并列归属常务副总或运营副总管辖。

PMC在组织架构位置3.高效的PMC管控体系是精益化的,需要有先进的PMC组织、完善的业务流程、高效的信息系统作为基础,重点在于过程控制,最终实现组织目标。

精益化PMC蓝图4.PMC还要做到四大角色(生产调度、生产控制、物料控制、内部协调),才能实现对制造企业运营实现有效管控。

生产调度生产控制物料控制内部协调以上内容很多PMC管理方面的书籍或培训都有讲到。

很多人参加几千块一次的PMC管理培训,或者看了两本PMC管理方面的书籍,就认为PMC很简单,PMC不就是编排下生产计划,算下物料需求吗?其实PMC重点是在于将生产计划、产能计划、物料需求计划、物料交货计划如何通过PDCA有机结合起来,互相影响,及时滚动更新调整,如何确保机器设备人力等能够满足订单需求,如何控制物料“三不”--不断料、不囤料、不呆滞,减少库存资金占用及不良库存(呆滞、不良等),这些都需要找到适合公司模式的算法机制和实操的细节处理及管控。

PMC日常作业流程及ERP系统操作流程说明

(一)PMC在接到【销售订单】后,要第一时间分解生产任务,下达生产指标

根据现场人力(即生产线在岗人员数量)、物力(即仓库合格品物料的库存数量)、采购交期(即物料的采购周期)等方面来准确评估生产负荷,准确编制【生产计划排程表附:台资企业PC、MC作业流程图

PMC在日常工作中,要与仓库密切联系,及时了解原材料库存情况及已到货物料信息,平衡库存,减少仓库呆滞物料;同时要与采购部及时联系,及时下发【采购申请单】并跟催物料到货情况,确保到货物料与库存物料衔接。

(二)PMC在金蝶K/3_ERP系统里的作业操作流程

PMC百度百科

PMC目录简介使用技巧PMC主要权限PMC各工作岗位说明及考核指标PMC的主要流程简介使用技巧PMC主要权限PMC各工作岗位说明及考核指标PMC的主要流程展开简介英文缩写⒈PMC = Product Material Control生产及物料控制,通常分为两个部分:PC:生产控制或生产管制(台、日资公司俗称生管)主要职能是生产的计划与生产的进度控制MC:物料控制(俗称物控)主要职能是物料计划、请购、物料调度、物料的控制(坏料控制和正常进出用料控制)等。

[1]⒉P MC = Project Management Contract项目管理承包,具有相应的资质、人才和经验的项目管理承包商。

受业主委托,作为业主的代表或业主延伸,帮助业主在项目前期策划、可行性研究、项目定义、计划、融资方案,以及设计、采购、施工、试运行等整个实施过程中有效的控制工程质量、进度和费用,保证项目的成功实施。

[2]⒊PMC = Professional Monitor Company专业监听音箱公司,英国著名的录音室监听品牌,成立于1990年。

[3]⒋PMC = Portable Media Center便携式媒体中心,数码化的手提电子装置,主要是对应多媒体应用,允许用户通过基于Windows XP的PC获取所有的数字娱乐内容(电影、数录的电视节目、音乐和图片),然后携带它们以便随时随地进行欣赏。

[4]⒌PMC = Power Management Circuit电源管理控制,在ARM嵌入式系统开发时候,需要使用的对于内核工作模式的控制,以及时钟频率的控制。

[5]⒍FANUC数控系统数控机床的可编程控制器PLC的简称。

[6]7.PubMed Central(PMC)是生命科学期刊文献的数字化文献馆,由美国国家医学图书馆(NLM)的国家生物技术信息中心(NCBI)开发和设计。

PMC旨在扮演数字化时代世界级图书馆的角色。

进入PMC是免费且不受限制的。

生产计划部(PMC)组织架构和流程

生产计划部(PMC)组织架构和流程一、部门简介PMC部集生产计划、原材料采购与仓储于一体,是计划调度中心3个职能部门之一,是连接市场销售与制造生产,材料供应与生产制造的枢纽部门;是生产活动运作的核心部门。

PMC部(原计划部)成立于XXXX年X月X日,原计划部职能属于供应链管理中心。

同时为了计划的灵活执行,也便于采购的灵活变化,于XXXX年X月X日起将原采购部部分职能一起并入计划部。

根据公司战略调整,XXXX 年X月X日,将原订单组、原材料仓储部职能并入PMC部。

为了全力满足市场需求,并于XXXX年X月X日更名为PMC部,隶属计划调度中心(PMC 部、成品仓、物流部),为公司一级部门,部门负责人直接向总经理汇报二、部门使命根据公司战略规划和经营目标,建立和完善生产计划、物料控制体系、材料配发体系、库存管理体系。

通过匹配需求和产能,确保在满足市场需求的同时降低整体库存水平,提高存货周转率,以达成公司的成本管理目标。

工作原则1、PMC部是基于如何准确收集市场订单信息,在确保安全、合理的成品库存进行订单排产计划的制定、分解与实施跟进、原材料合理采购和成品合理分配;2、PMC部是基于如何制定合理的订单排产计划开展工作,及时与营销中心进行紧密沟通市场需求;3、PMC部是基于如何确保订单排产计划的有效实施而开展工作,并与制造中心进行紧密沟通,确保产能与计划相匹配;4、PMC部是控制成品库存与原材料库存的关键部门,订单排产计划的制定一定要基于营销中心的市场销售状况做全面分析,顺应市场需求。

5、PMC部是处理与协调异常的关键部门,在订单计划排程中出现的任何影响三、部门架构PMC部下设三大模块,分别为:计划模块、采购模块、仓储模块,各模块下设各小组:计划模块:PC组、MC组、信息组;采购模块:五金组、包材组、电器组;仓储模块:成品组、半成品组、原料组四、部门职责1、基于《公司基本管理办法》和《计划调度中心管理办法》开展工作。

ERP、PDM、CRM、APS、MES、PMC、SCM的概念与关系学习资料

随着信息化时代的到来,ERP、PDM、CRM、APS、MES、PMC、SCM等概念和软件经常会被人们混淆在一起。

实际上,管理理念和管理软件是不同的,所以,笔者试从管理的角度而非软件的角度来阐释这几种管理软件之间的关系。

ERP源于MRPII为何先要理清楚ERP?因为按照我个人的理解,其他的管理都是在ERP的框架下运行的,都是ERP的子集或交集。

经济批量的基本概念发表于1915年,确定订货点的统计方法在1934年由R.H.Wilson提出。

直到20世纪50年代后期,计算机的广泛应用才使复杂的工作变为可能。

1957年,成立的APICS(American Production and Inventory Control Society)为MRP、MRPII、ERP 理论的发展打下了坚实的基础。

管理的需求引导了理论的产生,理论再应用到实际。

MRP的逻辑实际诞生于1960年代,到了1970年代,MRP的理念才被正式应用到管理中去。

MRP的逻辑着重就是解决什么时候生产什么产品生产多少的问题。

在20世纪80年代,人们把制造、财务、销售、采购、工程技术等各个子系统集成为一个一体化的系统,并称为制造资源计划(Manufacturing Resource Planning)系统,英文缩写还是MRP,为了区别物料需求计划系统(亦缩写为MRP)而记为MRP II。

MRPII与MRP的不同就是MRP解决的仅仅是企业生产系统的问题,而MRPII解决的是企业经营实现的问题,最大的标志就是财务与生产系统的结合。

MRP II可在周密的计划下有效地利用各种制造资源、控制资金占用、缩短生产周期、降低成本,完整的体现了于企业内部物流、资金流和信息流的管理。

它最显著的效果是减少库存量和减少物料短缺现象。

在20世纪90年代,随着互联网的高速发展,企业为了能够把经营过程中的有关各方如供应商、制造工厂、分销网络、客户等纳入一个紧密的供应链中,于是产生了ERP(Enterprise Resources Planning)。

ERP系统的主要作用、内容与功能

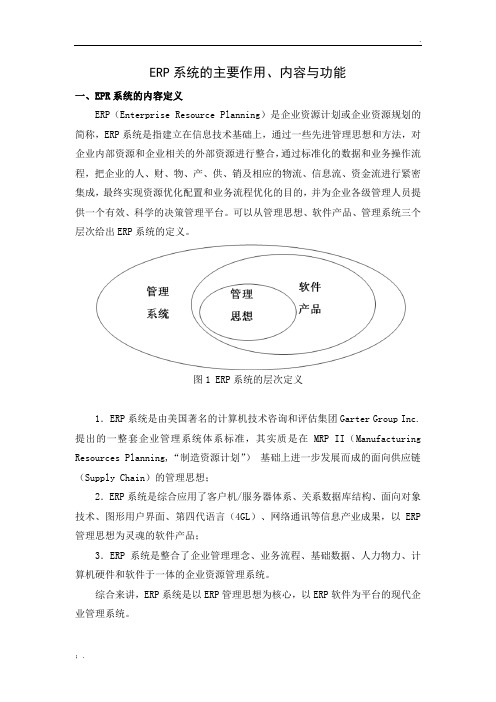

ERP系统的主要作用、内容与功能一、EPR系统的内容定义ERP(Enterprise Resource Planning)是企业资源计划或企业资源规划的简称,ERP系统是指建立在信息技术基础上,通过一些先进管理思想和方法,对企业内部资源和企业相关的外部资源进行整合,通过标准化的数据和业务操作流程,把企业的人、财、物、产、供、销及相应的物流、信息流、资金流进行紧密集成,最终实现资源优化配置和业务流程优化的目的,并为企业各级管理人员提供一个有效、科学的决策管理平台。

可以从管理思想、软件产品、管理系统三个层次给出ERP系统的定义。

图1 ERP系统的层次定义1.ERP系统是由美国著名的计算机技术咨询和评估集团Garter Group Inc.提出的一整套企业管理系统体系标准,其实质是在MRP II(Manufacturing Resources Planning,“制造资源计划”)基础上进一步发展而成的面向供应链(Supply Chain)的管理思想;2.ERP系统是综合应用了客户机/服务器体系、关系数据库结构、面向对象技术、图形用户界面、第四代语言(4GL)、网络通讯等信息产业成果,以ERP 管理思想为灵魂的软件产品;3.ERP系统是整合了企业管理理念、业务流程、基础数据、人力物力、计算机硬件和软件于一体的企业资源管理系统。

综合来讲,ERP系统是以ERP管理思想为核心,以ERP软件为平台的现代企业管理系统。

二、ERP系统的作用作为一种面向供应链的管理思想,ERP系统扩展了企业管理的资源范围,将企业之外的资源也纳入了其管理的范围,形成一种集成化供应链管理体系,通过信息、制造和现代管理技术,将企业生产经营过程中有关的人、技术、经营管理三要素有机地集成并优化运行。

通过对生产经营过程的物料流、管理过程的信息流和决策过程的决策流进行有效的控制和协调,将企业内部的供应链与企业外部的供应链有机的集成起来进行管理,达到全局动态最优目标,以适应在新的竞争环境下市场对生产和管理过程中提出的高质量、高柔性和低成本的要求。

pmc是什么意思

PMC即Production material control 的缩写。

是指对生产计划与生产进度的控制,以及对物料的计划、跟踪、收发、存储、使用等各方面的监督与管理和呆滞料的预防处理工作。

PMC部主要有两方面的工作内容:即PC(生产计划、生产进度的管理)与MC(物料的计划、采购、跟踪、收发、存储、使用等各方面的监督与管理,以及废料的预防与处理工作)。

中文名生产及物料控制外文名Production Material Control简称PMC职能制定生产与物料计划,降低成本PMC = Production Material Control生产及物料控制,通常分为两个部分:PC:生产控制或生产管制(称为生管)主要职能是生产的计划与生产的进度控制MC:物料控制(俗称物控)主要职能是物料计划、请购、物料调度、物料的控制(坏料控制和正常进出用料控制)等港资和内地企业统称PMC为计划员,即:生产计划和物料计划;主要负责加工行业生产订单的进度、物料的差补、订单的核销。

使用技巧生产与物料控制供应、生产、销售物流一体化的核心1.我国加入WTO与企业生产经营所面临机遇与挑战。

2.生产与物料控制(PMC)生产与物料控制(PMC)的内涵。

多变的市场需求对生产与物料控制(PMC)的新要求。

传统PMC组织结构的弊病。

缺乏协调性和系统优化PMC给企业供应、生产、存货和销售带来种种问题。

如何建立适应市场需求变化的、协调性强PMC组织架构。

PMC与销售计划、采购、生产作业及存货控制之整合。

生产计划控制1.生产与销售业务链接——如何找到有效的产销链接方式2.生产计划——制定生产计划的内涵、条件及标准3.生产计划制定技巧4.生产异常对策5.生产业绩评价——分析指标及绩效改进JIT生产计划与在制品控制1.多变的市场需求给企业生产运作与制品占用带来的问题2.JIT生产方式下的生产计划与控制准时化生产方式(JIT)的观念推进式控制系统与拉动式控制系统区别JIT生产计划的特点与追求的目标JIT生产计划的种类3.柔性计划的制定滚动式生产计划(案例分析与操作)主生产计划与市场销售部的“游戏规则”主生产计划、生产指令与IE技术关系4.在制品占用的控制有效方法——看板管理看板管理原理与运作(游戏)看板种类与使用方法用看板组织生产的过程(一汽大众JIT生产录像)MRPⅡ与JIT相结合的物流控制模式(案例讨论)5.设备的快速装换与调整6.工序设计与设备布置合理化7.MRPⅡ与JIT相结合的物流控制模式(案例讨论)一汽大众JIT案例(录像)青岛海尔集团物流管理案例及《海尔集团、红塔集团现代物流》录像上海通用汽车供应链管理与库存控制案例物料管理与库存控制1.物料管理精髓、职责及运作2.物料需求计划常备性物料计划制定专用性物料计划制定MRP系统的运作程序原理(案例分析)现代工业企业MRPII 、QAD、ERP实施的方式、障碍及解决方案3.供应商交货跟催与控制如何实施采购商务功能与物流控制功能分离如何建立新型的供应商供合作伙伴关系与实施新型的供货方式采购框架协议、订单、跟催、看板拉动之间的关系4.库存量预测需求变化的原因分析库存积压或缺货原因分析提高预测准确性的途径库存量预测的方法5.库存控制不同需求特征的物料进货批量的控制方法——JTT、EOQ、LOT FO LOT控制方法物料库存控制——ABC控制方法、定量控制方法、定期控制方法、变动系数控制法(某外资企业应用案例)降低库存的有效途径6.呆料与帐外物资管理呆料形成的原因如何通过跨部门的参与,防止和有效处理呆料(某企业有效防止及有效处理呆料成功案例)帐外物资管理的处理方法7.物料包装与工位器具规划传统物料包装存在的弊病如何根据产品特点、生产批量和仓储条件逐步推行标准工位器具(某制造企业标准工位器具照片资料)标准工位器具设计的基本要求(上海大众汽车《标准工位器具设计要求》案例)工位器具使用与管理8.备品备件管理企业在备品备件管理中普遍存在的难题如何解决产品描述不一的问题(成功案例)如何解决需求不确定性与库存控制的矛盾(成功经验)备品备件请购方式与业务流程(成功经验)如何建立备品备件请购、验收与承付的控制关键点9.拓展游戏——啤酒游戏(库存预测、订货、库存成本核算的技能训练和心理素质提高)物料计划与仓储管理1.现代生产经验方式对仓储管理的要求以物流运作为核心的仓储与传统仓储之区别ISO9000、QS9000、VDA6.1、16949国际质量论证对仓储管理的要求仓储管理面临的问题提升仓储管理水准的有效措施2.仓储部门职责范围界定企业如何建立物料与生产控制(PMC)体系,合理确定仓储管理机构如何发挥仓储部门在满足需求、协调物料计划、库位利用和库存控制的作用在现代企业供应链环境下仓储部门的职责3.仓储业务流程仓储业务流程及其优化仓储与PMC业务协调及其信息流优化4.企业物料配送为什么物料仓储要开展配送业务传统仓库与配送中心的区别和联系企业物料仓库如何向配送中心功能转化如何建立与PMC相协调的配送体系MRP与JIT看板管理相结合的物料配送运作程序主要权限1.公司产品政策的参与权;销售计划的知情权2.生产计划、物料计划审批监督与解释权3.生产部门或车间生产进度的监督与指导权4.PMC部门人事调动建议权、工作指挥权5.对本部门人员的绩效考评权、奖罚建议权6.物料采购进度的监督权7.与其他部门支援配合权。

[精品]MC部ERPP系统操作手册

![[精品]MC部ERPP系统操作手册](https://img.taocdn.com/s3/m/93f1bda679563c1ec5da71f3.png)

[精品]MC部ERPP系统操作手册江门瑞怡乐甜味厂有限公司ERP系统操作手册文档作者:古世文创建日期:2013-11-17确认日期:文档编码:A TTN-SUNLIKE-CHIC-002当前版本:V1.0审批签字:天心公司项目经理瑞怡乐公司项目经理拷贝数量_____ 文档控制更改记录审阅分发人员目录引言 (3)通用性 (4)快捷键使用 (4)单据临时保存 (4)单据默认值设定 (5)货品查询 (7)我的工作台 (11)整体流程图 (18)PMC部 (19)PMC部流程 (19)生产需求分析 (22)生产日期变更 (27)请购单 (29)引言前期通过对江门瑞怡乐甜味厂有限公司(以下简称瑞怡乐)的需求调研、系统配置、操作培训、流程优化等阶段,现对这些阶段所在ERP系统里实现的功能进行详细描述,构成了该操作手册。

其中重点描述瑞怡乐的销售方面、财务方面、电商方面、生产方面、采购方面、仓库方面和物流方面的业务流程、组织形式在ERP系统里的操作方式,同时该文档也列示一些ERP系统的关键性操作和功能要点。

该方案中,我们将明确:系统基本功能各业务流程的系统操作关键性操作说明业务报表反映参考相关文档:《PMC-ERP系统操作手册》通用性快捷键使用●在系统里,打开任何单据时,可以提供以下的快捷键使用:➢F1 打开当前单据的系统说明,以便操作员可以查看该单据的栏位说明和操作方法;➢F2 “新增”单据按钮快捷键;➢F3 “速查”窗口快捷键;➢F4 “删除”单据快捷键,是对整张单据内容进行删除;➢CTRL+D 组合键,对单据其中一行内容进行删除;➢CTRL+A 组合键,对单据内容完全复制变为新的单据;➢CTRL+I 组合键,对单据任两行之间插入一行;➢F8 “存盘”单据快捷键;➢F7 “打印”单据快捷键;单据临时保存●操作员在进行单据录入时,有时单据还没有完全录入完毕,但有其它事情要进行处理,如果此时保存了该单据,则单据会自动进入下一流程环节,就会提供了不完整的单据信息。

01 MTC 易飞ERP系统设置规范new

一、易飞ERP系统设置规定1、系统架构:1)系统帐套名称:兆驰多媒体2)流程架构图:2、权限设置:1)操作权限的签发程序:部门提出书面申请ERP项目负责人确认ERP系统管理员发放并备查。

2)公司机构变动、部门增减等应书面通知ERP项目实施小组,由项目实施小组在系统内做相应调整。

3)部门操作人员(岗位)的变更,应书面通知ERP项目实施小组,在系统内做相应调整。

4)部门经办人员的增加,打单中心人员根据业务需要提出,ERP项目实施小组人员在系统上增加。

5)采购单据来源:由计划部门(PMC)生成请购单,采购部门依据请购单生成采购单。

采购单的生成必须走核价流程,采购价格、税率等信息来源于核价格修改的权限为采购部经理、ERP项目经理、系统管理员。

6)系统的审核与反审核:审核是由部门岗位操作人员将信息入录系统后,部门负责人在系统内的确认操作。

单据一经审核后如需修改其信息则需在系统进行反审核操作称为反审核。

7)反审核流程:部门填《ERP单据修改申请单》ERP项目经理审核(涉及价格还需总经理签核)ERP系统管理员执行反审核8)系统审核日期要求。

所有单据必须及时审核,操作人员不得擅自提前或退后审核日期。

3、共用参数设置:1)基本参数:日期格式:公历YYYYMMDD 数量表达式:单一单位审核日依据:系统日记帐本位币:RMB人民币税率:17%税额计算方式:按行项目计算“一品号对应多条码”不勾选。

2)进销存参数设置:商品分类方式:1.会计2.仓管3.待定4.待定品号税率与单据税率不同时的处理方式:警告成本计价方式:月加权平均成本库存现行年月:自然年月(如2005-04)库存关账年月:每年公历12月(如2004-12)账务冻结日期:公历自然月前一月最后一天(如2005-3-31)品号快捷码、客户快捷码及供应商快捷码全设为:模糊查询3)财务参数设置:期间类型:12期科目快捷码:模糊查询会计现行年月:2005 会计现行期间:04会计关账年度:2004 会计关账期间:12银行存款现行年月:2005-04应收现行年月:2005-04 应收关账年月:2004-12应付现行年月:2005-04 应付关账年月:2004-124)人事参数设置:计薪:2005-045)启用系统模块:销售分析、质量管理、应收/应付管理、自动分录、票据资金、生产管理电子签核4、公司信息:公司简称:INCREAT公司全称:INCREAT ELECTRONICS LIMITED英文公司全称:INCREAT ELECTRONICS LIMITED地址:深圳市福田区泰然工业区云松大厦10A5、工厂信息设置:工厂信息编码以“INCREAT”英文因确定只设一个工厂故“厂别编号”输入为;00001编号:00001 工厂名称:INCREAT地址:深圳市福田区泰然工业区云松大厦10A6、仓库设置:库别信息编码原则:仓库编号以仓库前两位名称的拼音缩写,后加两码流水以阿拉伯数字代表。

ERP系统PMC工作流程说明

ERP系统PMC工作流程说明PMC流程图:工作单(订单)——生产排程——物料需求申请——采购流程——仓库流程——生产流程——出库一、PC工作指引1、得到工作单、客户订单信息查库存是否有成品出货,A)成品库存够出货数量,将锁定数量,等待出货安排。

B)库存成品不够出货数量,根据要求完成时间、生产计划、生产能力、及库存等信息,写入生产排程表中。

如完成时间有差异的即时跟市场部沟通协调。

2、每天下午4点30系统要求PC完成《生产排程表》的修改。

PC根据每一工作单(订单)的进度情况合理的修改《生产排程表》。

如《生产排程表》中第二天所生产的工作单(订单)目前到料情况、生产部等相关信息显示不能满足而修改的,需注明原因,申请修改,同时记录修改次数。

完成修改后,系统自动将信息发给相关人员。

当5点没有完成《生产排程表》时,系统会将此未完成的信息推给PMC主管。

需求相关资料:A)查每一订单的物料情况;显示每一物料实际用料数量及库存数量,当库存数量少于实妹际用料数量时以红色字体表示,如有待交料的显示交料日期、数量;B)指定某一物料的所有状态查询;有库存可用数量、如已锁定库存数、在产线上库存数、待交料的数量及交料时间等、需求数等相关信息。

C)替代料查存。

D)查询每一组别订单情况,显示此组别所以订单的基本情况,E)查询每一个订单情况,如数量,机型、产能、生产时间、清尾时间、完成日期。

F)每一机型的订单评审查询。

3、推送完《生产排程表》信息后系统要求PC对加班申请安排,结合交货期、订单量、生产情况等信息,跟生产沟通,编写加班申请给到相关人员审批。

加班申请必须在5点之前给到相对应的部门作加班的准备工作。

将前一天的实际加班工时与计划加班工时相比较,如差异超过规定范围时要求生产部、PC等相关人员分析注明原因。

4、每天上午9点系统将当天的出货数及次日出货数据,提示库存成品数量及需生产入库的数量,要求PC修改确认后将信息推送给生产线、仓库、市场部。

关于PMC

岗位职责:1、订单评审:根据BOM完成时间和物料的采购周期评审订单的物料齐料时间。

2、编制物料需求计划(MRP):根据主生产计划(MPS),经济批量、安全库存和售后服务物料需求,制定物料需求计划,并在系统里转化物料采购需求。

3、缺料表:根据订单、主生产计划(MPS)和物料需求计划(MRP)制作物料的缺料表。

能够体现出每个订单的缺料、短期缺料、中期缺料、长期缺料以及总缺料。

4、数据统计与分析:物料交期的统计与分析;物料交期延迟的数据统计与分析;物料不良的数据统计与分析;因为物料原因、BOM异常以及品质问题等因素导致生产线异常的数据统计与分析;成品、半成品以及原材料的呆料数据统计与分析;5、物料交期的跟踪与反馈:根据物料需求计划和缺料表,与采购员确认物料交期,通过沟通与协调,确保按时按量到货,生产线能够顺利生产,达成客户的交期。

6、呆料会议:负责制作成品、半成品以及原材料的呆料报表与PPT呆料报告,进行原因分析与责任归属以及处理状况。

主持与主导呆料会议,降低呆料成本。

7、ECN会签:有关ECN会签,由此,会造成成品、办成品和原材料的处理。

岗位要求:1、本科学历,经济管理、物流管理、工商管理类专业。

2、2年以上主生产计划或物料计划或生产计划的工作经验。

3、具备较强的责任心和抗压能力,有良好的沟通协调能力。

4、对数据比较敏感,数据统计和分析能力比较强,要有较为清晰和灵活的思维。

5、熟悉供应链管理流程,对物料需求和物料采购计划比较熟悉。

6、能够熟悉操作相关办公软件。

7、熟悉ERP系统,对ERP模块及运行逻辑较为了解,尤其是主生产计划(MPS)和物料需求计划(MRP)模块比较熟悉。

供应链管理的主要流程包括什么从实际运行来看,供应链管理环境下的主要业务流程包括以下几个方面:1)计划在传统管理中也包括计划职能,但供应链管理中的计划却和以往有很大的不同。

供应链管理中的计划超越了狭义的职能范围,指的是使顾客所需的产品在合适的时间和合适的地点到达顾客手中的这样一个总体设计和规划过程。

ERP之PMC操作说明

Navision使用手册——達昇(深圳)光電塑膠廠一、使用对象及使用目标此手册用于培训员工正确操作Navision。

预期目标为:经过培训的员工能顺利使用Navision进行正常工作。

二、实际运作流程图:三、单据传递前言1、什么是Navision ?Navision 是Microsoft 公司为SKYLIGHT 公司特别订制的ERP 系统,在这里我们简称系统。

2、实施ERP 系统的目的:ERP 作为一种现代化的管理系统,将给企业带来许多有形和无形的收益: 加强财务监控力度,提高资金运营水平。

降低库存资金占用,提高库存资金周转率。

控制采购成本,保障采购质量。

缩短交货时间,提高销售回款率。

缩短生产周期,降低生产成本,提高生产效率。

优化人力资源管理,合理配置人力资源。

贯彻全面质量管理,提高客户满意度。

把握全局信息,实现科学决策。

3、ERP 流程Navision 包含的主要模块有:销售和市场,PMC 管理,制造管理(基本同PMC 管理),采购管理,仓库管理,财务管理, 人力资源(公司现暂未使用此模块).NA VISION的工具栏,如下:工具栏图标:打印.此处需设定打印端口,与所选择要打印的文档相联.放大.将所选文字区进行放大.剪切.将当前选定内容剪切至剪切板.复制. 将当前选定内容复制至剪切板.粘贴. 将当前选定内容复制至剪切板.撤消.撤消当前最后一步操作.新建.新建一张单据或记录.删除.删除单据或记录.查找.查找所需要的单据或记录.区域筛选.标签筛选.筛选.显示所有记录.排序.第一条记录.前一条记录.下一条记录.最后一条记录.列表.显示所有记录.快捷方式如下:打印ctrl +p剪切ctrl +x复制ctrl +c粘贴ctrl +v撤消ctrl +z新建F3删除delete查找ctrl +f筛选ctrl 或shift 与F7组合,也可直接按F7PMC管理PMC的涵义:PMC的英文全称为Production Material Control,中文就是生产物料控制。

生产计划与物料控制(PMC)运作流程,订单全程跟进与控制

PMC运作流程1.目的规范公司PMC运作流程,力求PMC指挥系统和相关资讯的畅通无阻,不断提高计划工作的科学性和权威性,从而更好的服务于生产和市场。

2.范围适用于整个公司的生产计划和物料控制工作。

3.定义PMC:生产计划与物料控制的英文缩写,作为公司生产系统的中枢,负责公司从接到订单直至出货的全程跟进与控制。

4.职责市场部负责接受客户订单、产品文件的确认、与客户的沟通及出货安排。

总经办负责存货订单、生产主计划和周生产计划的审批。

PMC部负责订单评审、交期确认、产能规划与均衡、生产计划与物料计划的制定、生产进度控制、工时控制、物料控制及相关的统计分析工作。

采购部负责物料计划的执行、新供给商的开发、供给商资料的维护工作。

生产各车间负责生产计划的确认、作业计划的制订与执行。

品质部负责来料与库存物料、自制半成品、外协件、成品的检验与质量监控工作。

工程部负责新产品的研发、工艺改进、系统BOM的制作与维护、产能测算工作。

仓库负责物料的收发盘、系统制单与库存异常反馈工作。

财务部负责相关的成本控制与核算工作。

ERP专员负责天心ERP系统的日常维护和操作流程的规范工作。

5.内容5.1 订单评审与交期确认5.1.1 如属新产品订单(包括改型产品),需经新产品论证等程序进行确认,由PMC部发起、组织订单评审。

评审内容为讨论与确定各部门完成各相关工作的时间表,PMC根据该时间表回复市场部交期,并负责跟进与反馈及进度之检讨。

5.1.2 对于一般订单,PMC部收到市场部的正式订单之《订单确认表》后,应于一个工作日内了解分析:目前排产状况、要害物料(采购/外协周期超过半个月的物料)的可用库存、在途材料、常规物料的采购周期、人力资源、设备状况、模具工装等。

5.1.3 对订单了解分析完毕,PMC部应纳入主生产计划进行排产,排产时应考虑生产的均衡性。

然后根据排产结果回复交期。

5.1.4 订单回复交期在客户要求交期内的,由PMC部主管签字即可,回复交期达不成客户要求的,必须经过总经办分管副总审批。

pmc erp操作流程

pmc erp操作流程PMC ERP是一种企业资源规划系统,它可以帮助企业管理各种资源,包括人力资源、财务资源、物流资源等。

在使用PMC ERP系统时,需要按照一定的操作流程来进行操作,以确保系统的正常运行和高效管理。

下面将介绍一些PMC ERP的操作流程。

首先,使用PMC ERP系统的员工需要登录系统,输入正确的用户名和密码,进入系统的主界面。

在主界面上,可以看到各种功能模块,如人力资源管理、财务管理、供应链管理等。

接下来,根据自己的权限和职责,员工可以选择相应的功能模块进行操作。

比如,人力资源部门的员工可以进入人力资源管理模块,进行员工信息管理、薪资管理等操作;财务部门的员工可以进入财务管理模块,进行财务报表的生成、成本控制等操作。

在进行各种操作时,员工需要按照系统规定的流程和步骤来进行操作,以确保数据的准确性和完整性。

比如,在进行采购订单的生成时,员工需要填写相关的信息,如供应商信息、物料信息、数量等,然后提交订单并等待审批。

审批流程是PMC ERP系统中非常重要的一环,它可以确保各种操作的合规性和有效性。

在审批流程中,相关的主管或部门负责人会对员工提交的操作进行审批,如果审批通过,则操作可以继续进行;如果审批不通过,则需要员工重新修改或取消操作。

除了日常的操作流程外,PMC ERP系统还可以提供各种报表和数据分析功能,帮助企业管理者更好地了解企业的运营情况,及时做出决策。

比如,可以生成销售报表、库存报表、财务报表等,进行数据分析和预测。

总的来说,PMC ERP系统的操作流程是一个系统化、规范化的过程,需要员工按照规定的步骤和流程进行操作,以确保系统的正常运行和高效管理。

通过合理的操作流程,企业可以更好地管理各种资源,提高工作效率,实现经济效益的最大化。

ERP各部门职责

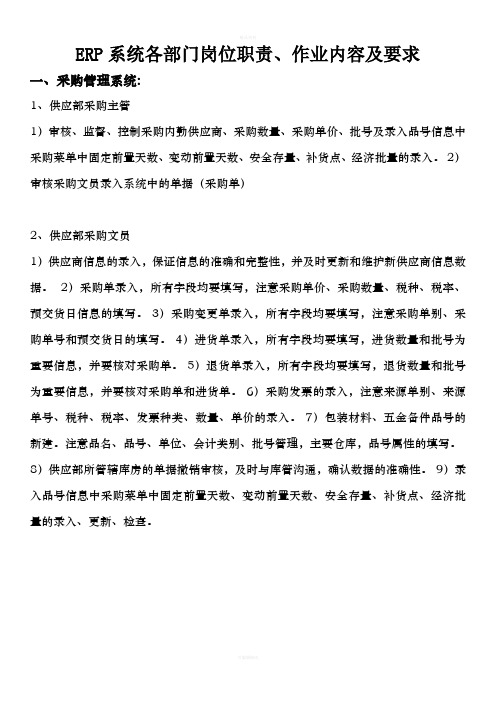

ERP系统各部门岗位职责、作业内容及要求一、采购管理系统:1、供应部采购主管1)审核、监督、控制采购内勤供应商、采购数量、采购单价、批号及录入品号信息中采购菜单中固定前置天数、变动前置天数、安全存量、补货点、经济批量的录入。

2)审核采购文员录入系统中的单据(采购单)2、供应部采购文员1)供应商信息的录入,保证信息的准确和完整性,并及时更新和维护新供应商信息数据。

2)采购单录入,所有字段均要填写,注意采购单价、采购数量、税种、税率、预交货日信息的填写。

3)采购变更单录入,所有字段均要填写,注意采购单别、采购单号和预交货日的填写。

4)进货单录入,所有字段均要填写,进货数量和批号为重要信息,并要核对采购单。

5)退货单录入,所有字段均要填写,退货数量和批号为重要信息,并要核对采购单和进货单。

6)采购发票的录入,注意来源单别、来源单号、税种、税率、发票种类、数量、单价的录入。

7)包装材料、五金备件品号的新建。

注意品名、品号、单位、会计类别、批号管理,主要仓库,品号属性的填写。

8)供应部所管辖库房的单据撤销审核,及时与库管沟通,确认数据的准确性。

9)录入品号信息中采购菜单中固定前置天数、变动前置天数、安全存量、补货点、经济批量的录入、更新、检查。

1、销售部销售主管1)交易对象的录入(包含名称、编码原则的制定),保证信息准确性,及时更新和维护。

2)客户信息、客户编码原则录入,并保证信息的准确和完整性,及时更新和维护数据。

3)销售系统付款条件和信用控制参数录入,并保证信息的准确和完整性。

经销售部门领导审核后,及时更新和维护数据。

4)销售预测的录入,注意预测编号的录入,确保销售预测的基本准确性与及时性。

5)审核销售内勤录入系统中的单据(销售订单、调账用的销售订单、销货单)。

2、销售部销售助理1)客户订单录入,所有字段均要填写,注意客户编号、订单品名、品号、数量、价格的填写。

2)客户订单变更单录入,所有字段均要填写,注意变更客户编号、订单单别、订单单号、品名、品号、数量、价格、变更原因的填写。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

PMC订单管理系统(ERP系统)

PMC订单管理系统(ERP系统)

1·系统概述

1·1 目的

本文档旨在提供PMC订单管理系统的详细设计和功能描述,帮助开发人员和用户了解系统的各个方面。

1·2 背景

PMC订单管理系统是一个综合性的企业资源计划(ERP)系统,旨在帮助企业管理和优化订单流程,提高生产效率和客户满意度。

2·功能需求

2·1 登录和权限管理

2·1·1 用户登录

2·1·2 角色管理

2·1·3 权限控制

2·2 订单管理

2·2·1 创建订单

2·2·2 审批订单

2·2·3 修改订单2·2·4 取消订单2·2·5 订单查询2·2·6 订单状态跟踪2·3 物料管理

2·3·1 物料分类管理2·3·2 物料信息管理2·3·3 物料库存管理2·4 供应商管理2·4·1 供应商信息管理2·4·2 供应商评价管理2·4·3 供应商合格管理2·5 生产计划管理2·5·1 生产计划制定2·5·2 生产任务分配2·5·3 生产进度追踪2·6 采购管理

2·6·1 采购需求管理2·6·2 采购订单管理2·6·3 采购价格管理2·7 库存管理2·7·1 入库管理2·7·2 出库管理2·7·3 库存查询2·8 财务管理2·8·1 财务结算2·8·2 成本核算2·8·3 收支统计3·系统架构

3·1 技术选型

3·2 系统组成模块3·3 数据库设计

3·4 系统接口

4·开发计划

4·1 需求分析阶段

4·2 系统设计阶段

4·3 系统开发阶段

4·4 测试阶段

4·5 部署上线阶段

5·系统界面设计

5·1 登录界面

5·2 订单管理界面

5·3 物料管理界面

5·4 供应商管理界面5·5 生产计划管理界面5·6 采购管理界面

5·7 库存管理界面

5·8 财务管理界面

6·使用说明

6·1 系统登录和角色设置6·2 订单管理操作流程

6·3 物料管理操作流程

6·4 供应商管理操作流程

6·5 生产计划管理操作流程

6·6 采购管理操作流程

6·7 库存管理操作流程

6·8 财务管理操作流程

7·附件

附件1、数据库设计文档

附件2、系统界面设计图

附件3、系统接口文档

8·法律名词及注释

8·1 ERP:企业资源计划 (Enterprise Resource Planning),是一种能够整合企业各个部门及业务流程的管理信息系统。