原油蒸馏的工艺流程精编WORD版

第三节原油蒸馏工艺流程原

第三节原油蒸馏工艺流程一、原油蒸馏工艺流程的类型原油蒸馏工艺流程,就是用于原油蒸馏生产的炉、塔、泵、换热设备、工艺管线及掌握仪表等按原料生产的流向和加工技术要求的内在联系而形成的有机组合。

将此种内在的联系用简洁的示意图表达出来,即成为原油蒸馏的流程图。

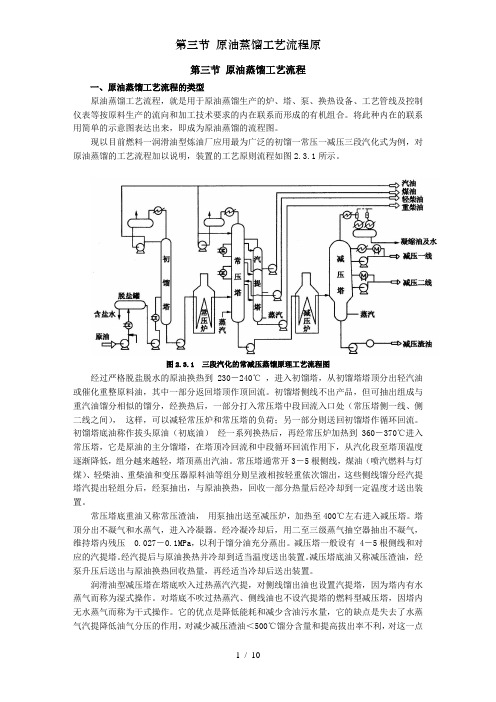

现以目前燃料一润滑油型炼油厂应用最为广泛的初馏一常压一减压三段汽化式为例,对原油蒸馏的工艺流程加以说明,装置的工艺原则流程如图2.3.1 所示。

图 2.3.1三段汽化的常减压蒸馏原理工艺流程图经过严格脱盐脱水的原油换热到 230-240℃ ,进入初馏塔,从初馏塔塔顶分出轻汽油或催化重整原料油,其中一局部返回塔顶作顶回流。

初馏塔侧线不出产品,但可抽出组成与重汽油馏分相像的馏分,经换热后,一局部打入常压塔中段回流入口处〔常压塔侧一线、侧二线之间〕,这样,可以减轻常压炉和常压塔的负荷;另一局部则送回初馏塔作循环回流。

初馏塔底油称作拔头原油〔初底油〕经一系列换热后,再常常压炉加热到 360-370℃进入常压塔,它是原油的主分馏塔,在塔顶冷回流和中段循环回流作用下,从汽化段至塔顶温度渐渐降低,组分越来越轻,塔顶蒸出汽油。

常压塔通常开3-5 根侧线,煤油〔喷汽燃料与灯煤〕、轻柴油、重柴油和变压器原料油等组分则呈液相按轻重依次馏出,这些侧线馏分经汽提塔汽提出轻组分后,经泵抽出,与原油换热,回收一局部热量后经冷却到肯定温度才送出装置。

常压塔底重油又称常压渣油,用泵抽出送至减压炉,加热至400℃左右进入减压塔。

塔顶分出不凝气和水蒸气,进入冷凝器。

经冷凝冷却后,用二至三级蒸气抽空器抽出不凝气,维持塔内残压 0.027-0.1MPa,以利于馏分油充分蒸出。

减压塔一般设有 4-5 根侧线和对应的汽提塔。

经汽提后与原油换热并冷却到适当温度送出装置。

减压塔底油又称减压渣油,经泵升压后送出与原油换热回收热量,再经适当冷却后送出装置。

润滑油型减压塔在塔底吹入过热蒸汽汽提,对侧线馏出油也设置汽提塔,由于塔内有水蒸气而称为湿式操作。

原油蒸馏工艺流程

原油蒸馏工艺流程原油是一种多种烃的混合物,是粘稠的、深褐色的液体。

直接使用原油非常浪费,所以就需要把原油中各组分分离出来,通常是使用精馏的方法,即精确控制温度,使特定沸点的组分挥发出来。

工艺过程包括原油预处理、常压蒸馏和减压蒸馏三部分。

原油预处理:应用电化学分离或加热沉降方法脱除原油所含水、盐和固体杂质的过程。

主要目的是防止盐类(钠、钙、镁的氯化物)离解产生氯化氢而腐蚀设备和盐垢在管式炉炉管内沉积。

采用电化学分离时,在原油中要加入几到几十ppm破乳剂(离子型破乳剂或非离子型聚醚类破乳剂)和软化水,然后通过高压电场(电场强度1.2~1.5kV/cm),使含盐的水滴聚集沉降,从而除去原油中的盐、水和其他杂质。

电化学脱盐常以两组设备串联使用(二级脱盐,图1)以提高脱盐效果。

常压蒸馏:预处理后的原油经加热后送入常压蒸馏装置(图2)的初馏塔,蒸馏出大部分轻汽油。

初馏塔底原油经加热至360~370℃,进入常压蒸馏塔(塔板数36~48),该塔的塔顶产物为汽油馏分(又称石脑油),与初馏塔顶的轻汽油一起可作为催化重整原料,或作为石油化工原料,或作为汽油调合组分。

常压塔侧线出料进入汽提塔,用水蒸气或再沸器加热,蒸发出轻组分,以控制轻组分含量(用产品闪点表示)。

通常,侧一线为喷气燃料(即航空煤油)或煤油馏分,侧二线为轻柴油馏分,侧三线为重柴油或变压器油馏分(属润滑油馏分),塔底产物即常压渣油(即重油)。

减压蒸馏:也称真空蒸馏。

原油中重馏分沸点约370~535℃,在常压下要蒸馏出这些馏分,需要加热到420℃以上,而在此温度下,重馏分会发生一定程度的裂化。

因此,通常在常压蒸馏后再进行减压蒸馏。

在约2~8kPa的绝对压力下,使在不发生明显裂化反应的温度下蒸馏出重组分。

常压渣油经减压加热炉加热到约380~400℃送入减压蒸馏塔。

减压蒸馏可分为润滑油型(图3)和燃料油型两类。

前者各馏分的分离精确度要求较高,塔板数24~26;后者要求不高,塔板数15~17。

原油蒸馏的工艺流程

原油蒸馏的工艺流程

嘿,朋友们!今天咱就来讲讲原油蒸馏的工艺流程,这可有意思啦!

你想啊,原油就像一个大杂烩,里面啥都有。

而原油蒸馏呢,就像是个神奇的魔法师,能把这个大杂烩变成各种有用的宝贝。

咱先把原油送进蒸馏塔,这就好比是让它进入了一个魔法屋。

在这个塔里,温度会逐渐升高,不同的成分就会根据它们的沸点高低,陆陆续续地“分家”啦。

轻的成分,就像那些调皮的小孩子,哧溜一下就跑到上面去了;而重的成分呢,就像沉稳的大人,慢悠悠地待在下面。

就说汽油吧,它沸点低呀,很快就从塔顶跑出来了,这不就被分离出来啦!还有柴油呀,煤油呀,它们也都在各自合适的地方出现。

这多神奇呀!这不就像是在一个大班级里,不同性格的同学会找到自己的小团体一样嘛。

那蒸馏塔里面是啥样呢?那可是层层叠叠的,每一层都有它的任务呢!原油在里面上上下下,就跟玩游戏过关似的。

而且这个过程可得控制好温度和压力呀,不然可就乱套啦!

再想想,要是没有这个原油蒸馏的工艺,咱的汽车咋跑呀?飞机还能飞上天吗?那可真是不敢想哟!所以说呀,这个原油蒸馏可太重要啦,它就像是给我们现代生活注入活力的源泉呢!

经过蒸馏后的各种产品,又会去到不同的地方,发挥它们各自的作用。

汽油让我们的车子欢快地跑起来,柴油为那些大卡车提供动力,煤油给飞机助力。

它们就像是一支训练有素的队伍,各自坚守岗位,为我们的生活服务。

咱普通人可能平时不太会注意到这些,但它们可真真切切地存在于我们生活的每一个角落呢!这原油蒸馏的工艺流程,不就是在默默地为我们创造美好嘛!所以呀,可别小看了它哟!这就是原油蒸馏,一个充满神奇和奥秘的过程,它让原油华丽转身,变成我们生活中不可或缺的一部分。

石油常压蒸馏工艺介绍

石油常压蒸馏工艺介绍一、引言石油常压蒸馏是石油加工过程中的重要环节,其主要目的是将原油中的轻质组分分离出来,以得到合格的汽油、煤油、柴油等产品。

本文将对石油常压蒸馏工艺的原理、流程、设备组成、操作要点、影响因素、优化措施以及注意事项进行详细介绍。

二、工艺原理石油常压蒸馏的基本原理是利用不同组分在高温下的挥发度差异,通过加热和冷凝操作,将原油中的轻质组分分离出来。

在蒸馏过程中,高温使得原油中的轻质组分挥发,然后通过冷凝器将其冷凝成液体,从而实现组分的分离。

三、工艺流程石油常压蒸馏的工艺流程包括以下步骤:1. 原料准备:将原油进行预处理,如脱水、脱盐等,以确保蒸馏过程的顺利进行。

2. 加热:将预处理后的原油加热到适宜的温度,使其中的轻质组分挥发。

3. 分离:利用塔盘和填料等设备,将挥发出来的轻质组分与重质组分进行分离。

4. 冷凝:将分离出的轻质组分通过冷凝器进行冷凝,得到产品。

5. 产品收集:将冷凝后的产品收集起来,进行进一步的加工或储存。

四、设备组成石油常压蒸馏设备主要由以下几个部分组成:1. 加热炉:用于加热原油,使其中的轻质组分挥发。

2. 蒸馏塔:用于将挥发出来的轻质组分与重质组分进行分离。

3. 冷凝器:用于将分离出的轻质组分进行冷凝。

4. 产品收集罐:用于收集冷凝后的产品。

五、操作要点1. 控制加热温度:加热温度是影响常压蒸馏效果的关键因素,应根据原料的性质和产品要求调整加热温度。

2. 控制回流比:回流比的大小直接影响产品的质量和产量,应根据实际情况调整回流比。

3. 定期清洗设备:为了防止设备结垢和堵塞,应定期清洗设备,特别是蒸馏塔和冷凝器。

4. 严格监控产品质量:在生产过程中,应严格监控产品质量,确保产品符合相关标准。

六、影响因素1. 原料性质:原料的性质如密度、粘度、含水量等都会影响常压蒸馏的效果。

2. 加热方式:加热方式如直接加热、间接加热等也会影响常压蒸馏的效果。

3. 设备性能:设备性能如塔盘、填料等的质量和性能也会影响常压蒸馏的效果。

石油分馏的工艺过程

石油分馏的工艺过程石脑油- naphtha=轻油。

可以作为石化原料。

石脑油又称为“轻油”,过去多指沸点高于汽油而低于煤油的馏份;但沸点较此为低或较此为高者,也常称为石脑油。

(1)原油加工前的预处理在原油中含有一定量的石油气、水、盐类和泥沙等杂质,如不除去这些杂质,将会给以后的工序带来困难。

预处理的步骤是先通过油气分离器,将石油气分离出去。

再进入沉降池中除去泥沙及部分水和盐类。

最后,在15 kV~25 kV的高压电场下脱盐、脱水。

(2)初馏将预处理后的原油在初馏塔中加热到220 ℃~250 ℃,从塔顶蒸出轻汽油和残留的水分。

(3)常压分馏用泵将从初馏塔底得到的拔顶油送入加热炉中加热到360 ℃~370 ℃后,再送入常压分馏塔中。

经分馏,在塔顶可得到低沸点汽油馏分,经冷凝和冷却到30 ℃~40 ℃时,一部分作为塔顶回流液,另一部分作为汽油产品。

此外,还设有1~2个中段回流。

在常压塔中一般有3~4个侧线,分别馏出煤油、轻柴油。

侧线产品是按人们的不同需要而取的不同沸点范围的产品,在不同的流程中并不相同。

有的侧线产品仅为煤油和轻柴油,而重油为塔底产品;有的侧线为煤油、轻柴油和重柴油,而塔底产品为常压渣油。

(4)减压分馏原油在常压分馏塔中只能分馏出沸点较低的馏分。

要分馏出沸点约在500 ℃以上的裂化原料和润滑油原料,就会出现一定的问题。

因为这些馏分所含有的大分子烃类在450 ℃以上就会发生裂解反应,使馏出的油品变质,并生成焦炭,影响生产的正常进行。

为了解决这个问题,就必须在减压下进行蒸馏。

因此,将从常压塔底出来的重油经加热炉加热到410 ℃左右后,送入减压分馏塔中。

为了使塔顶残压保持在2.7 kPa~10.7 kPa,需要用真空设备抽出不凝性气体。

同时在减压塔底吹入过热蒸气以降低塔内的油气分压,增加馏分的拔出率。

在减压蒸馏塔的塔顶得到的是重柴油;在侧线分别得到轻润滑油、中润滑油、重润滑油;经汽提塔汽提后,在塔底得渣油。

第三节原油蒸馏工艺流程原

第三节原油蒸馏工艺流程一、原油蒸馏工艺流程的类型原油蒸馏工艺流程,就是用于原油蒸馏生产的炉、塔、泵、换热设备、工艺管线及控制仪表等按原料生产的流向和加工技术要求的内在联系而形成的有机组合。

将此种内在的联系用简单的示意图表达出来,即成为原油蒸馏的流程图。

现以目前燃料一润滑油型炼油厂应用最为广泛的初馏一常压一减压三段汽化式为例,对原油蒸馏的工艺流程加以说明,装置的工艺原则流程如图2.3.1所示。

图2.3.1 三段汽化的常减压蒸馏原理工艺流程图经过严格脱盐脱水的原油换热到230-240℃,进入初馏塔,从初馏塔塔顶分出轻汽油或催化重整原料油,其中一部分返回塔顶作顶回流。

初馏塔侧线不出产品,但可抽出组成与重汽油馏分相似的馏分,经换热后,一部分打入常压塔中段回流入口处(常压塔侧一线、侧二线之间),这样,可以减轻常压炉和常压塔的负荷;另一部分则送回初馏塔作循环回流。

初馏塔底油称作拔头原油(初底油)经一系列换热后,再经常压炉加热到360-370℃进入常压塔,它是原油的主分馏塔,在塔顶冷回流和中段循环回流作用下,从汽化段至塔顶温度逐渐降低,组分越来越轻,塔顶蒸出汽油。

常压塔通常开3-5根侧线,煤油(喷汽燃料与灯煤)、轻柴油、重柴油和变压器原料油等组分则呈液相按轻重依次馏出,这些侧线馏分经汽提塔汽提出轻组分后,经泵抽出,与原油换热,回收一部分热量后经冷却到一定温度才送出装置。

常压塔底重油又称常压渣油,用泵抽出送至减压炉,加热至400℃左右进入减压塔。

塔顶分出不凝气和水蒸气,进入冷凝器。

经冷凝冷却后,用二至三级蒸气抽空器抽出不凝气,维持塔内残压 0.027-0.1MPa,以利于馏分油充分蒸出。

减压塔一般设有 4-5根侧线和对应的汽提塔。

经汽提后与原油换热并冷却到适当温度送出装置。

减压塔底油又称减压渣油,经泵升压后送出与原油换热回收热量,再经适当冷却后送出装置。

润滑油型减压塔在塔底吹入过热蒸汽汽提,对侧线馏出油也设置汽提塔,因为塔内有水蒸气而称为湿式操作。

第一章 原油蒸馏及催化裂化工艺过程

16

常减压蒸馏-催化裂化- 常减压蒸馏-催化裂化-焦化型加工流程17源自 燃料型常减压装置流程18

燃料- 燃料-润滑油型加工流程

19

20

燃料- 燃料-化工型加工方向流程图

21

22

原油常减压装置流程 此流程主要由四个系统的设备有机地用管线联接而成,即: 1.由换热器、常压炉和减压炉等构成的原油换热、加热系统; 2.由初馏塔、常压塔、减压塔、汽提塔以及回流、抽真空系统等构成 的原油精馏系统; 3.产品的冷凝冷却系统; 4.图中未标出的自动检测和控制系统。

8

(2)盐的危害 ① 水解生成盐酸,腐蚀设备。 原油中所含的无机盐主要有氯化钠、氯化钙、氯化镁等, 其中以氯化钠含量最多,约占75%左右。这些物质受热易水解, 生成盐酸,腐蚀设备。 ② 沉积在管壁形成盐垢,影响换热器效率和增加原油流 动压降。 在换热器和加热炉中,随着水分的蒸发,盐类沉积在管壁 上形成盐垢,降低传热效率,增加流动压降,严重时甚至会烧 穿炉管或堵塞管道; ③ 影响重油的二次加工。 原油中的盐类大多数残留在重馏分油和渣油中,所以还 会影响二次加工过程及其产品质量。

9

2. 原油脱盐脱水过程

(1)脱盐脱水基本原理 ① 乳化液的形成 水在原油中形成油包水型乳化液,稳定地分布到原油中。 乳化剂:原油中的环烷酸、胶质、沥青质。 ② 脱盐脱水方法 脱水的关键是破坏乳化剂的作用,使油水不能形成乳化 液,细小的水滴就可相互集聚成大的水滴、沉降,最终达到 油水分离的目的。由于大部分盐是溶解在水中的,所以脱水 的同时也就脱除了盐分。其主要方法有二 a. 加破乳剂 加入破乳剂可以破坏水在原油中的乳化状态,达到脱 水的目的。国内炼油厂常用的原油破乳剂是BP-169(聚醚 型)和2024破乳剂(聚丙二醇醚与环氧乙烷化合物),加 入量约为10-20ppm

原油评价与原油蒸馏—原油常减压蒸馏工艺

4.全塔热平衡;

1.常压塔是一个复合塔 原油常压精馏塔是在塔的侧部开若干侧线以得到多个产 品馏分,就像N个塔叠在一起一样,它的精馏段相当于 原来N个简单塔的精馏段组合而成,而其下段则相当于 最下一个塔的提馏段,故称为复合塔。

2.常压塔的原料和产品都是组成复杂的混合物 原油经过常压蒸馏可得到沸点范围不同的馏分 。 35℃~150℃是石脑油或重整原料; 130℃~250℃是煤油馏分; 250℃~300℃是柴油馏分; 300℃~350℃是重柴油馏分,可作催化裂化原料。 >350℃是常压重油。

• 作业:完成测验题 • 复习:原油常减压蒸馏工艺特征 • 预习: 原油常减压蒸馏装置的操作

• 复习:原油蒸馏前为什么要进行预处理? (记2分),怎样处理? (记2分)工艺过 程? (记2分)要控制哪些参数? (记2 分)

本次课要解决的问题: 原油常减压蒸馏工艺流程和设备 • 一、原油常减压蒸馏工艺流程 • 二、原油常减压蒸馏主要设备

5.恒分子回流的假定完全不适用

三、减压蒸馏塔的工艺特 征

润滑油型减压塔图

燃料油型减压塔

1.减压塔的一般工艺特征

降低从汽化段到塔顶的流动压降。 降低塔顶油气馏出管线的流动压降。 减压塔塔底汽提蒸汽用量比常压塔大,其主要目的是降低汽 化段中的油气分压。 降低转油线压降,通过降低转油线中的油气流速来实现。 缩短渣油在减压塔内的停留时间。

一、原油常减压蒸馏工艺流程(三段汽化式)

(一)燃料型

原油常减压蒸馏工艺流程图(燃料型)

一、原油常减压蒸馏工艺流程(三段汽化式)

(二)燃料-润滑油型

原油常减压蒸馏工艺流程图(燃料-润滑油型)

一、原油常减压蒸馏工艺流程

(三)化工型

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

原油蒸馏的工艺流程精编W O R D版IBM system office room 【A0816H-A0912AAAHH-GX8Q8-GNTHHJ8】原油蒸馏的工艺流程第一节石油及其产品的组成和性质一、石油的一般性状、元素组成、馏分组成(一)石油的一般性状石油是一种主要由碳氢化合物组成的复杂混合物。

世界各国所产石油的性质、外观都有不同程度的差异。

大部分石油是暗色的,通常呈黑色、褐色或浅黄色。

石油在常温下多为流动或半流动的粘稠液体。

相对密度在0.8~0.98g/cm3之间,个别的如伊朗某石油密度达到1.016,美国加利福尼亚州的石油密度低到0.707。

(二)石油的元素组成石油的组成虽然及其复杂,不同地区甚至不同油层不同油井所产石油,在组成和性质上也可能有很大的差别。

但分析其元素,基本上是由碳、氢、硫、氧、氮五种元素所组成。

其中碳、氢两中元素占96%~99%,碳占到83%~87%,氢占11%~14%。

其余的硫、氧、氮和微量元素含量不超过1%~4%。

石油中的微量元素包括氯、碘、磷、砷、硅等非金属元素和铁、钒、镍、铜、铅、钠、镁、钛、钴、锌等微量金属元素。

(三)石油的馏分组成石油的沸点范围一般从常温一直到500℃以上,蒸馏也就是根据各组分的沸点差别,将石油切割成不同的馏分。

一般把原油从常压蒸馏开始镏出的温度(初馏点)到180℃的轻馏分成为称为汽油馏分,180℃~350℃的中间馏分称为煤柴油馏分,大于350℃的馏分称为常压渣油馏分。

二、石油及石油馏分的烃类组成石油中的烃类包括烷烃、环烷烃、芳烃。

石油中一般不含烯烃和炔烃,二次加工产物中常含有一定数量的烯烃。

各种烃类根据不同的沸点范围存在与对应的馏分中。

三、石油中的非烃化合物石油的主要组成使烃类,但石油中还含有相当数量的非烃化合物,尤其在重质馏分油中含量更高。

石油中的硫、氧、氮等杂元素总量一般占1%~4%,但石油中的硫、氧、氮不是以元素形态存在而是以化合物的形态存在,这些化合物称为非烃化合物,他们在石油中的含量非常可观,高达10%~20%。

(一)含硫化合物(石油中的含硫量一般低于0.5%)含硫化合物在石油馏分中的分布一般是随着石油馏分的沸点升高而增加,其种类和复杂性也随着馏分沸点升高而增加。

石油中的含硫化合物给石油加工过程和石油产品质量带来许多危害。

1、腐蚀设备在石油炼制过程中,含硫化合物受热分解产生H2S、硫醇、元素硫等活性硫化物,对金属设备造成严重的腐蚀。

石油中通常还含有MgCl2、CaCl2等盐类,含硫含盐化合物相互作用,对金属设备造成的腐蚀将更为严重。

石油产品中含有硫化物,在储存和使用过程中同样腐蚀设备。

含硫燃料燃烧产生的SO2、SO3遇水后生成H2SO3、H2SO4会强烈的腐蚀金属机件。

2、影响产品质量硫化物的存在严重的影响油品的储存安定性,是储存和使用中的油品容易氧化变质,生成胶质,影响发动机的正常工作。

3、污染环境含硫石油在加工过程中产生的H2S及低分子硫醇等有恶臭的毒性气体,会污染环境影响人体健康,甚至造成中毒,含硫燃料油燃烧后生成的SO2、SO3排入大气也会污染环境。

4、使催化剂中毒在炼油厂各种催化加工过程中,硫是某些催化剂的毒物,会造成催化剂中毒失去活性。

(二)含氮化合物(石油中的含氮量一般在0.05%~0.5%)我国原油的含氮量偏高,一般在0.1%~0.5%之间。

氮化合物的含量随石油馏分沸点的升高而迅速增加,约有80%的氮集中在400℃以上的渣油中。

石油中的氮化合物可分为碱性氮化合物和非碱性氮化合物(碱性氮化合物是指在冰醋酸和苯的样品溶液中能够被高氯酸-冰醋酸滴定的含氮化合物,不能被滴定的是非碱性氮化合物)。

石油中的非碱性含氮化合物性质不稳定,易被氧化和聚合生成胶质,是导致石油二次加工油品颜色变深和产生沉淀的主要原因。

在石油加工过程中碱性氮化合物会使催化剂中毒。

石油及石油馏分中的氮化物应精制予以脱除。

(三)含氧化合物(石油中的氧含量很少一般在千分之几的范围)石油中的氧含量随石油馏分沸点升高而增加,主要集中在高沸点馏分中,大部分富集在胶状沥青状物质中。

胶状沥青状物质中氧含量约占原油总氧含量的90%~95%。

石油中的含氧化合物包括酸性含氧化合物和中性含氧化合物,以酸性含氧化合物为主。

酸性含氧化合物(包括环烷酸、芳香酸、脂肪酸和酚类等)对设备的腐蚀较严重,而且酚有强烈的气味,能溶于水,污水中通常含有酚,导致污染环境,酸性含氧化合物通常用碱洗的方法除去。

中性含氧化合物(包括醛、酮、脂等)可氧化生成胶质,影响油品的使用性能。

第二节原油蒸馏的工艺流程原油的常减压蒸馏是石油加工的第一道工序,是依次使用常压和减压的方法,将原油按照沸点范围不同切割成汽油、煤油、柴油、润滑油原料、裂化原料和渣油。

在进行常减压蒸馏时必须进行原料的预处理。

一、原油的预处理原油的预处理是指对原油进行脱盐脱水的过程。

原油从油田开采出来后,必须先在油田进行初步的脱盐、脱水,以减轻在输送过程中的动力消耗和管线腐蚀。

但由于原油在油田的脱盐、脱水效果很不稳定,含盐量及含水量仍不能满足炼油厂的要求,给炼油厂的正常生产带来冲击。

(一)原油含盐、含水的危害1、增加能量的消耗原油在加工中要经历汽化、冷凝的相变化,水的汽化潜热(2255kJ/kg)很大,若水与原油一起发生相变时,必然要消耗大量的燃料和冷却水。

而且原油在通过换热器、加热炉时,因所含的水分随温度的升高而蒸发,溶解在水中的盐类将析出而在管壁上形成盐垢,不仅降低了传热效率,也会减小管内流通面积而增大流动阻力,水汽化之后体积明显增大也会造成系统压力上升,这些都会使原油泵出口压力增大,使动力消耗增加。

2、干扰蒸馏塔的平稳操作水的分子量比油小的多,水汽化后使塔内的气相负荷增大,含水量的波动必然会打乱塔内的正常操作,轻则影响产品的分离质量,重则因水的“爆沸”而造成冲塔事故。

3、腐蚀设备氯化物尤其是氯化镁和氯化钙,在加热并有水存在时,可发生水解生成HCl,HCl在有液相水存在时即成盐酸,造成蒸馏塔顶部低温部位的腐蚀。

CaCl2+2H2O=Ca(OH)2+2HClMgCl2+2H2O=Mg(OH)2+2HCl当加工含硫原油时,虽然生成的FeS能附着在金属表面上起保护作用,可是当有HCl 存在时,FeS对金属的保护作用不但被破坏,而且还加剧了腐蚀。

Fe+H2S=FeS+ H2FeS+2HCl=FeCl2+ H2S4、影响二次加工原料的质量原油中所含的盐类在蒸馏之后会集中于渣油中,对渣油进一步深度加工,无论是催化裂化还是加氢脱硫都要控制原料中钠离子的含量,否则将会使催化剂中毒。

为了减少原油含盐、含水对加工的危害,对设有催化裂化的炼厂提出了深度电脱盐的要求:脱后原油含盐量小于3mg/L,含水量小于0.2%;仅为满足设备不被腐蚀时可放宽要求,脱后原油含盐量小于5mg/L,含水量小于0.3%。

(二)原油脱盐、脱水原理原油中的盐大部分能溶于水,为了能够脱除悬浮在原油中的盐细粒,在脱盐、脱水之前向原油中注入一定量的不含盐的清水,充分混合,然后在破乳剂和高压电场的作用下,使微小水滴聚集成较大水滴,借重力从油中分离,以达到脱盐、脱水目的,这通常称为电化学脱盐、脱水过程。

(三)原油电脱盐工艺流程原油的二级脱盐、脱水工艺原理流程如图所示一级脱盐罐二级脱盐罐含盐废水静态混合器含盐静态混合器一级注水废水二级注水一级注破乳剂(四)影响脱盐、脱水的因素1、温度温度升高可降低原油的粘度和密度以及乳化液的稳定性,水的沉降速度增加。

若温度过高(>140℃),油与水的密度差反而减小,同样不利于脱水。

同时原油的导电率随温度的升高而增大,所以温度过高不但不利于脱盐、脱水,反而因为脱盐罐电流过大而跳闸,影响正常送电。

因此原油脱盐温度一般为105℃~140℃。

2、压力脱盐罐需在一定压力下进行,以避免原油中的轻组分汽化,引起油层搅动,影响水的沉降分离。

操作压力视原油中轻馏分含量和加热温度而定,一般为0.8~2MPa。

3、注水量及注水水质在脱盐过程中,注入一定量的水与原油混合,将增加水滴的密度使之更易聚结,同时注水还可以破坏原油乳化液的稳定性,对脱盐有利。

同时,二级注水量对脱后含盐量影响极大,这是因为一级电脱盐罐主要脱除悬浮于原油中极大部分存在于油包水型乳化液中的原油盐,二级电脱盐罐主要脱除存在于乳化液中的原油盐。

注水量一般为5%~7%。

4、破乳剂和脱金属剂破乳剂是影响脱盐率的最关键的因素之一,它的主要作用是破坏原油和水的乳化层,是油水分离的更彻底。

加注量一般为10~30ppm。

脱金属剂的主要作用是:能与原油中的某些金属离子发生螯合作用,使其从油相转入水相加以脱除。

5、电场强度电场强度越大,脱除率越大。

但当电场强度在大时,水滴受电分散作用,使已经聚集的较大水滴又开始分散,脱盐效果下降。

二、三段汽化蒸馏的工艺流程原油的蒸馏流程,就是用于原油蒸馏生产的炉、塔、泵、换热设备、工艺管线及控制仪表等按原料生产的流向和加工技术要求的内在联系而形成的有机组合。

将此种内在的联系用简单的示意图表达出来,及形成原油蒸馏的流程图。

原油蒸馏过程中,在一个塔内分离一次称一段汽化。

原油经过加热汽化的次数,称为汽化段数。

汽化段数一般取决于原油性质、产品方案和处理量等。

原油蒸馏装置汽化段数可以分为以下几种类型;(1)一段汽化式:常压;(2)二段汽化式:初馏(闪蒸)——常压(3)二段汽化式:常压——减压(4)三段汽化式:初馏——常压——减压;(5)三段汽化式:常压——一级减压——二级减压;(6)四段汽化式:初馏——常压——一级减压——二级减压;(1)、(2)主要适用于中小型炼油厂,只生产轻、重燃料或较为单一的化工原料。

(3)、(4)适用于大型炼油厂的燃料型、燃料-润滑油型和燃料-化工型。

(5)、(6)用于燃料-润滑油型和较重质的原油,以提高拨出深度或制取高粘度润滑油料。

三、原油蒸馏流程的讨论与分析(一)初馏塔的作用原油蒸馏是否采用初馏塔应根据具体条件对有关因素进行综合分析后决定。

下面讨论初馏塔的作用:1、原油的轻馏分含量含轻馏分较多的原油在经过换热器被加热时,随着温度的升高,轻馏分汽化,从而增大了原油通过换热器和管路的阻力,这就要求提高原油输送泵的扬程和换热器的压力等级,也就是增加了电能消耗和设备投资。

如果将原油经换热过程中已汽化的轻组分及时分离出来,让这部分馏分不必再进入常压炉加热。

这样一则能减少原油管路阻力,降低原油泵出口压力;二则能减少常压炉的热负荷,二者均有利于降低装置的能耗。

因此当原油含汽油组分大于20%时,可采取初馏塔。

2、原油脱水效果当原油因脱水效果波动而引起含水量高时,水能从初馏塔塔顶分出,使得常压他免受水的影响,保证产品质量合格。

3、原油的含砷量对含砷量高的原油,为了生产重整原料油,必须设置初馏塔。