单值控制图的使用时机

控制图的应用规范

中管制界限 CL = R 下管制界限 LCL = D3R 《若 N ≦ 6 时,D3 = 0》 5.2.6 A2、D4、D3 之系数值:

操纵图

操纵图应用规定

文件编号:

页

次:

3/9

5.5.1 正常操纵图之判识法: 正常的操纵图,大多数的点集中在中心线之附近,且为随机 散布,同时在管制界限附近之点甚少。 亦即 2 / 3 的点落在 C 区间内,1 / 3 的点落在 A 和 B 区间内。

以下是几种常见的不正常操纵图:

5.5.2.1 有点溢出管制界限之外,则需追查其缘故。如下图

UCL

CL LCL

操纵图

操纵图应用规定

文件编号:

页

次:

4/9

5.5.2.2 点在中心线任何一方连续出现时,见下图 连续 5 点……….注意其以后的动态 连续 6 点……….开始调查其缘故 连续 7 点……….必有非机遇缘故,宜采取措施使其恢 复管制状态。 UCL

(3)产品用《通》与《不通》量规或自动选择机分为良

品或不良品时。

(4)要研究某制造工程有多少废品时。

(5)不良率操纵图之样本数能够一定或不一定。

5.6.3.2 不良率(P)操纵图问题检讨:

P 操纵图使用一段时刻后,制程虽稳定,但平均不良

率(P)偏高,无法满足要求时,可经由下列三种方法

加以改善:

(1)更改设计:另一种零件取代之,使不良品减少。

4.职责: 4.1 品保部负责操纵图之分析及使用方法之辅导。 4.2 制造部负责操纵图之执行,且单位主管每周最少一次,需对操纵图 加以确认是否正常,若有异常发生,则会同有关单位做异常排除。

质量工程师复习指导:控制图的用途及判断标准

质量⼯程师复习指导:控制图的⽤途及判断标准 (⼀)各个控制图的⽤途 1.-R控制图 对于计量数据⽽⾔,这是常⽤最基本的控制图。

它的控制对象为长度、重量、纯度、时间和⽣产量等计量值的场合。

2.-S控制图 当样本⼤⼩n>10或12,这时应⽤极差估计总体标准差的效率降低,需要⽤S图来代替R图。

3.-R控制图 ⽤中位数图代替均值图。

由于中位数的计算觉得,所以多⽤于现场需要把测定的数据直接记⼈控制图进⾏控制的场合,这时为了简便,当然规定奇数个数据。

4.-Rs,控制图 多⽤于下列场合:对每⼀个产品都进⾏检验,采⽤⾃动化检查和测量的场合;取样费时、昂贵的场合以及如化⼯等过程,样品均匀,多抽样也⽆太⼤的意义的场合。

由于它不像前三种那样能取得较多的信息,所以它判断过程变化的灵敏都也要差⼀些。

5.p控制图 ⽤于控制对象为不合格品率或合格率等计数值质量指标的场合。

常见的不良率有不合格品率、废品率、交货延迟率、缺勤率、差错率等等。

6.np控制图 ⽤于控制对象为不合格品数的场合。

由于计算不合格品率需要进⾏除法,⽐较⿇烦,所以样本⼤⼩相同的情况下,⽤此图⽐较⽅便。

7.c控制图 ⽤于控制⼀部机器,⼀个部件⼀定的长度,⼀定的⾯积或任⼀定的单位中所出现的缺陷数⽬。

8.U控制图 当样品的⼤⼩保持不变时可⽤C控制图,⽽当样品的⼤⼩变化时则应换算为平均每单位的缺陷数后再使⽤U控制图。

(⼆)控制图判断标准 控制图判断异常的准则有两条:点⼦出界就判断异常;界内点排列不随机判断异常。

1.判断稳态的准则 稳态是⽣产过程追求的⽬标。

那么如何⽤控制图判断过程是否处于稳态?为此,需要制定判断稳态的准则。

判稳准则:在点⼦随机排列的情况下,符合下列各点之⼀就认为过程处于稳态: (1)连续25个点⼦都在控制界限内; (2)连续35个点⼦⾄多1个点⼦落在控制界限外; (3)连续100个点⼦⾄多2个点⼦落在控制界限外。

2.判断异常的准则 在讨论控制图原理时,已经知道点⼦出界就判断异常,这是判断异常的最基本的⼀条准则。

I-MR(单值-移动极差)控制图解析

第一个副标题之下。

④脚注 1:键入脚注,该脚注将显示在图形左下方。 ⑤脚注 2:键入第二个脚注,该脚注显示在第一个

脚注之下。

二、操作步骤

设置“标签”后出现的图形。

二、操作步骤

(3)I-MR选项 ①限值 a.标准差的这些倍数:输入一个或多个值,输入后 将在图中显示距离中心线±n个σ的控制限。 在“标准差的这些倍数”后依次输入“1”、“空

14

2 4 15 8

您可以通过更 改 K 值来自定 义特定检验。

二、操作步骤

“检验 1” 用于检测 单个不受 控制的点。 “检验 2” 用于检测 均值可能 出现的偏 移。

二、操作步骤

执行所有的特殊原因 检验:选择此项将进 行所有八项检验。

仅执行选定的特殊原因 不进行检验:选择此项将 检验:要指定八项检验 不执行任何特殊原因检验。 中的部分检验,请选择 此项,然后选中下面所 列检验中的任意几项。

c.设置移动极差控制图控制限的边界

控制限下界:选中此项为移动极差控

制图设置控制限下界,如果设置值大

于计算出的控制下限(LCL) ,会改为

在-3σ处绘制标为下限的水平线。 控制限上界: 选中此项为移动极差控 制图设置控制限上界,如果设置值小 于计算出的控制上限(UCL),会改为

在上+3σ处绘制标上限的水平线。

图中可以看出晶棒外圆直径的平均值为50.943mm,控制限为50.925-50.962mm(标准为50.91-

50.97mm),且样本1-9尺寸波动较大,应去产线查找原因采取措施,以提高产品尺寸的稳定性。

三、分析结果说明

4、在使用 I 控制图之前检查 MR 控制图,确保过程变异是稳定的。 I 控制图上的控制限制基于估计的过程变异(移动极差),如果此过程变 异不稳定,则 I 控制图上的控制限制可能无效。

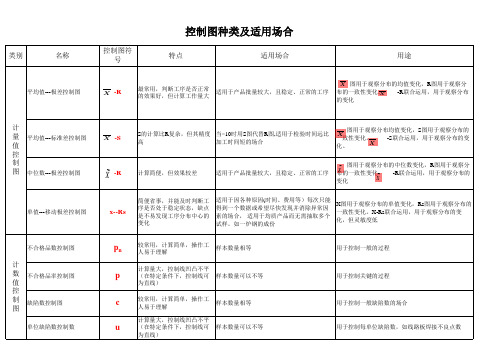

控制图种类及适用场合

平均值---标准差控制图

X

-S

S的计算比R复杂,但其精度 当>10时用S图代替R图,适用于检验时间远比 高 加工时间短的场合

图用于观察分布均值变化,S图用于观察分布的 X 一致性变化。 -S联合运用,用于观察分布的变 X 化。

中位数---极差控制图

~ X

-R

计算简便,但效果较差

适用于产品批量较大,且稳定、正常的工序

不合格品数控制图

pn p c u

较常用,计算简单,操作工 样本数量相等 人易于理解 计算量大,控制线凹凸不平 (在特定条件下,控制线可 样本数量可以不等 为直线) 较常用,计算简单,操作工 样本数量相等 人易于理解 计算量大,控制线凹凸不平 (在特定条件下,控制线可 样本数量可以不等 为直线)

用于控制一般的过程

控制图种类及适用场合

类别 名称 控制图符号 特点 适用场合 用途

平均值---极差控制图

X

-R

最常用,判断工序是否正常 适用于产品批量较大,且稳定、正常的工序 的效果好,但计算工作量大

X 图用于观察分布的均值变化,R图用于观察分 布的一致性变化。 -R联合运用,用于观察分布 X 的变化

计 量 值 控 制 图

计 数 值 控 制 图

不合格品率控制图ቤተ መጻሕፍቲ ባይዱ

用于控制关键的过程

缺陷数控制图

用于控制一般缺陷数的场合

单位缺陷数控制数

用于控制每单位缺陷数,如线路板焊接不良点数

~ 图用于观察分布的中位数变化,R图用于观察分 X 布的一致性变化。 -R联合运用,用于观察分布的 ~ X 变化

单值---移动极差控制图

x--Rs

简便省事,并能及时判断工 序是否处于稳定状态,缺点 是不易发现工序分布中心的 变化

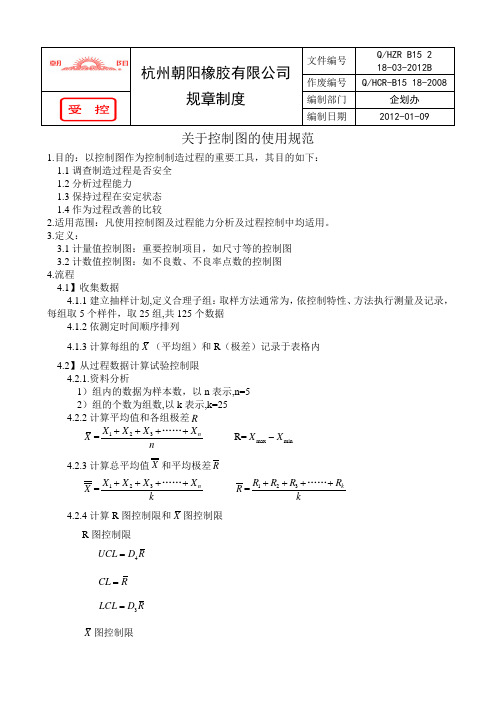

关于控制图的使用规范(新)

关于控制图的使用规范1.目的:以控制图作为控制制造过程的重要工具,其目的如下: 1.1调查制造过程是否安全 1.2分析过程能力1.3保持过程在安定状态 1.4作为过程改善的比较2.适用范围:凡使用控制图及过程能力分析及过程控制中均适用。

3.定义:3.1计量值控制图:重要控制项目,如尺寸等的控制图 3.2计数值控制图:如不良数、不良率点数的控制图4.流程4.1】收集数据4.1.1建立抽样计划,定义合理子组:取样方法通常为,依控制特性、方法执行测量及记录,每组取5个样件,取25组,共125个数据4.1.2依测定时间顺序排列4.1.3计算每组的X (平均组)和R (极差)记录于表格内 4.2】从过程数据计算试验控制限 4.2.1.资料分析1)组内的数据为样本数,以n 表示,n=5 2)组的个数为组数,以k 表示,k=25 4.2.2计算平均值和各组极差RX =123nX X X X n++++…… R=max min X X -4.2.3计算总平均值X 和平均极差RX=123nX X X X k++++…… R =123kR R R R k++++……4.2.4计算R 图控制限和X 图控制限R 图控制限4U C L D R=CL R=3LC L D R=X 图控制限2U C L X A R=+C L X=2LCL X A R=-4.2.5做图1)控制上下限(UCL ,LCL )以虚线表示 2)控制中心线(CL )用实线表示3)R 图控制界限在样本小于6时为免值,以0为代表,并以控制图底线为零线 4)X 控制图上下限距离一般约为30㎜,约占篇幅的2/3为最恰当5)在控制界限以内的点以[·]表示,在控制界限以外的点以[○]表示 6)将各点以实线连接成折线图形7)记入取样资料:品名、特性、测量单位、测定者、抽样方法、规格等 4.3】识别变差的特殊原因并采取措施 4.3.1正常控制图判识法:正常的控制图,大多数的点集中在中心线附近,且为随机散布,同时在控制界限附近的点很少,亦即2/3的点落在控制限1/3的中间区域内,1/3的点落在其它2/3的区域内4.3.2异常控制图判识法:异常控制图的判识是根据统计学的原理,当发现各样本的分布不呈随机性,或有点落4.3.3.1发生异常原因(特殊原因)的种类(5M1E ) 1.因管理不善而产生异常 1)作业没有标准化 2)作业人员培训不足3)不良材料混入制造过程中 4)量具测试仪器未校验与维护 2.因环境、设备问题而产生异常 1)设备加工精度不足 2)计算错误3)未按操作标准作业 4)作业条件更改4.3.3.2发生异常原因处理流程1)异常现象记录:制造过程中发现异常现象时,应记录异常现象及发生时间,做为改善的依据;记录资料:将制造过程名称、质量特性、设备编号、设备名称、作业者及测定者等资料2)原因调查:由分厂工艺人员会同相关部门人员,将发生异常的原因共同调查后,将调查结果及时间进行记录3)应急措施:记录已发生异常的制品,进行紧急处理(全数检查或制造过程调查等)同时将处置情况进行记录4)产品处置:当发现异常情况时,应对异常批次产品进行抽检,抽检均合格时,该批产品可以接受,但仍需要继续改善;当抽检出一个或一个以上不合格时,应扩大抽检比例或全检5)永久对策:进一步分析原因,对根本原因采取改善对策并进行记录6)效果确认:根据产品特性重新确认是否恢复到管理界限内,其制造过程能力是否得到改善7)标准化:当所采取的对策能够使产品特性得到改善,并且制造过程能力足够,需把所采取的措施固化到相关标准中4.3.4修订控制界限1)由于特殊原因产生的控制图上的异常点,应对异常数据进行剔除,重新计算出R 控制图和X 图控制限的中心线和控制界限2)分析重新计算和绘点的控制图是否有异常现象,必要时重复分析—改善—修正控制限及中心线4.4】过程能力分析4.4.1无偏移过程性能指数——P P把过程性能与由公差表示的最大可允许的变差进行比较,该指数反映了过程是否能够很好地满足变化要求。

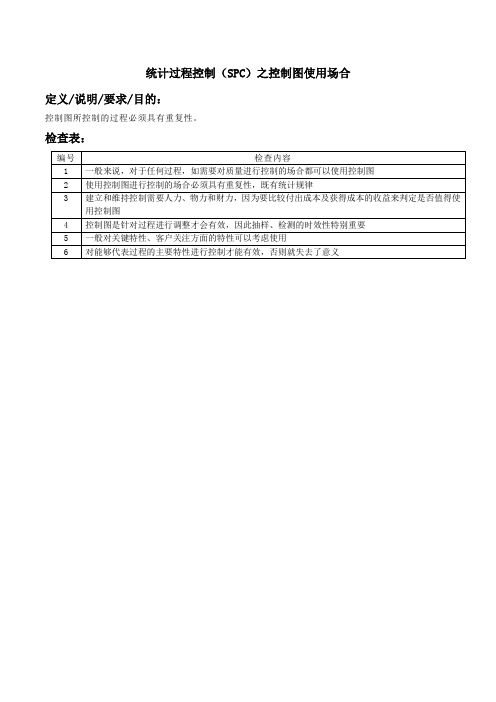

统计过程控制(SPC)之控制图使用场合

控制图是针对过程进行调整才会有效,因此抽样、检测的时效性特别重要

5

一般对关键特性、客户关注方面的特性可以考虑使用

6

对能够代表过程的主要特性进行控制才能有效,否则就失去了意义

统计过程控制(SPC)之控制图使用场合

定义/说明/要求/目的:

控制图所控制的过程必须具有重复性。

检查表:

编号

检查内容

1

一般来说,对于任何过程,如需要对质量进行重复性,既有统计规律

3

建立和维持控制需要人力、物力和财力,因为要比较付出成本及获得成本的收益来判定是否值得使用控制图

控制图的作用与使用方法

03

自动调整与优化

通过算法和模型,自动判断数据 是否处于控制界限内,提高分析 的准确性和效率。

根据数据分析结果,自动调整控 制图的参数和阈值,优化控制效 果。

控制图与其他质量管理工具的整合

与六西格玛管理的整合

利用控制图识别并解决关键质量问题,推动六西格玛管理的实施 。

与精益生产的整合

结合控制图和精益生产理念,实现生产过程的持续改进和优化。

详细描述

控制图是一种统计工具,用于监控和分析过程数据,以便及时发现异常波动并采取相应措施。它通过将实际数据 点绘制在图上,并设置控制界限,来判断过程是否处于控制状态。控制图可以帮助企业识别异常波动,预防不良 品产生,提高产品质量和生产效率。

控制图的类型

总结词

控制图有多种类型,包括均值-极差控制图、均值-标 准差控制图、不合格品率控制图等。这些不同类型的 控制图适用于不同的情况和数据类型。

服务业流程改进

服务流程监控

01

控制图可用于服务业中,如酒店、餐饮、医疗等,对服务流程

的关键环节进行监控。

优化服务流程

02

通过分析控制图上的数据,发现服务流程中的瓶颈和问题,进

而优化流程,提高客户满意度。

提高服务效率

03

控制图的应用有助于提升服务效率,减少等待时间,提高整体

服务质量。

科研实验数据分析

控制图所依据的数据应来自可靠的来 源,避免数据误差对控制图的准确性 造成影响。

数据的准确性和完整性

数据应准确无误,且应完整收集,避 免遗漏或错误的数据影响控制图的判 断。

异常点的识别与处理

识别异常点

在控制图中,如果数据点超出控制限 或呈现异常趋势,应视为异常点。

控制图应用步骤

1) 返抽回 样计划

1.抽样计划的原则:合理的子组,即:组内出现特殊原因的机会最小,组间 出现特殊原因的机会最大。(子组内的变差代表的是零件间的变差, 而子组间的变差代表的是过程的变化)。 即:观测值的个数或样本量决定了控制图反映波动的能力。

坐标表示控制统计量的值,横坐标表示时间的顺序; 5. 对观察记入日志的部分,这部分包括:过程调整、更

换工装、材料变更,或其它任何可能影响过程变化的 详细资料。(控制图格式见样表)※

样表

正面;

示例

背面※

3) 记录原始数量

1. 记录每一个单值及每一个子组的编号; 2. 记录任何有关的观察事项。※

4) 计算每一个子组的样本统计量

过程相对稳定系数评价

1. 过程稳定系数:

2. 相对稳定系数:

过程相对稳定系数 drσ <10%

10%≤ drσ <20% 20%≤ drσ <50%

drσ ≥50%

评价 接近稳定 不太稳定

不稳定 很不稳定

6西格玛相关

(一)连续型数据的流程能力

流程的西格玛水平:Z值 Z值可以描述流程的不合格率P(d)

控制图应用步骤

1. 收集数据

2. 建立控制限

3. 统计上受不 受控的解释

1)确定控制图中心线 2)确定控制图上控制限和下控制限

4. 为了持续控 制延长控制限

控制图的中心线和上/下控制线

计量型;

计数型※

控制图应用步骤

1. 收集数据

1)分析ห้องสมุดไป่ตู้差图上的点 (控制图判异)

单值移动极差控制图解析ppt课件

一、概述

3、数据必须呈现合理的正态分布。 适度偏离正态分布的情况不会显著影响控制图的结果。然而,严重偏离正 态分布的情况可能会导致八种特殊原因检验时增加错误报警的数量。 如果 2.0% 或更多点未通过检验 1,并且 I 控制图上至少两个点未通过检 验 1,Minitab 将检查数据的正态性。如果数据未通过正态性检验, Minitab 将确定变换是否能够更正非正态情况。如果过程自然产生非正态 数据并且变换有效,则可使用变换后的数据的控制图来评估过程的稳定性。

连续 K 个点,距离中心线(任一侧)大于 1 个标准差

K值 3 9 6 14

2

备注

您可以通过更 改 K 值来自定 义特定检验。

4 15 8

二、操作步骤

“检验 1” 用于检测 单个不受 控制的点。 “检验 2” 用于检测 均值可能 出现的偏 移。

二、操作步骤

执行所有的特殊原因 检验:选择此项将进 行所有八项检验。

二、操作步骤

设置“标签”后出现的图形。

THANK YOU

SUCCESS

2019/5/10

二、操作步骤

(3)I-MR选项

①限值 a.标准差的这些倍数:输入一个或多个值,输入后 将在图中显示距离中心线±n个σ的控制限。 在“标准差的这些倍数”后依次输入“1”、“空 格键”、“2”,以使生成的控制图中显示1倍、2 倍σ控制限(如不进行输入,控制图默认3倍σ控 制限)。

①时间: 索引:选择此项将用整数标记 X 轴(依次为1、2、3…)。 标记:选择此项可用≤3个标记 列(包含日期/时间、数字或文 本尺度值中的值,首先为最内层) 来标记 X 轴。

二、操作步骤

选择“索引”后出现的图 形

在“标记”下选择数据对应的日期列,即出 现右图。

I-MR(单值-移动极差)控制图

14

2 4 15 8

您可以通过更 改 K 值来自定 义特定检验。

二、操作步骤

“检验 1” 用于检测 单个不受 控制的点。 “检验 2” 用于检测 均值可能 出现的偏 移。

二、操作步骤

执行所有的特殊原因 检验:选择此项将进 行所有八项检验。

仅执行选定的特殊原因 不进行检验:选择此项将 检验:要指定八项检验 不执行任何特殊原因检验。 中的部分检验,请选择 此项,然后选中下面所 列检验中的任意几项。

算出的控制下限(LCL) ,会改为在3σ处绘制标为下限的水平线。 控制限上界:选中此项为单值控制图 设置控制限上界,如果设置值小于计 算出的控制上限(UCL),会改为在 从严显示

如果控制限 上限设置为 50.96< UCL(50.962), 则显示为控 制限上限。

+3σ处绘制标为上限的水平线。

二、操作步骤

5、只有在过程变化时才估计新的控制限制。

通常在项目早期阶段的基线分析过程中建立控制限制,如果在项目期间更

改了过程,基线控制限制将不再有效,您必须通过从数据重新估计新的控

制限制来建立它们。建立了控制限制后,它们必须保持固定才能才需要重新估计控制限制,而不 是每次收集新数据时重新估计。

度位置显示网格线。

二、操作步骤

选择“网格线”后出现的图形, 便于查看数据点对应序号或标记。

二、操作步骤

①标题:键入标题,该标题将替换默认标题并在图

(2)标签

形上方居中对齐。

②副标题 1:键入副标题,该副标题显示在标题之 下。如果添加副标题但不添加标题,则副标题会显 示在 Minitab 的默认标题之下。 ③副标题 2:键入第二个副标题,该副标题显示在

图中可以看出晶棒外圆直径的平均值为50.943mm,控制限为50.925-50.962mm(标准为50.91-

I-MR(单值-移动极差)控制图

选择“索引”后出现的图 形

在“标记”下选择数据对应的日期列,即出 现右图。

②网格线

Y 主刻度:选中此项将在 Y 轴主刻 度位置显示网格线。 Y 小刻度:选中此项将在 Y 轴小刻 度位置显示网格线。 X 主刻度:选中此项将在 X 轴主刻 度位置显示网格线。

不进行检验:选择此项将 不执行任何特殊原因检验。

4、根据需要进行以上设置后,点击“确定”,即生成控制图及会话框。

控制图

会话框

1、上图为单值控制图, Xbar为数据的平 均值。 2、下图为移动极差控制图,每点数据为相 邻数据差的绝对值,MR为各个绝对值的平 均值。 3、1SL、2SL分别为1倍标准差控制限、2倍 标准差控制限,UCL控制上限(3倍标准 差),LCL控制下限(3倍标准差)。

图中可以看出晶棒外圆直径的平均值为50.943mm,控制限为50.925-50.962mm(标准为50.9150.97mm),且样本1-9尺寸波动较大,应去产线查找原因采取措施,以提高产品尺寸的稳定性。

4、在使用 I 控制图之前检查 MR 控制图,确保过程变异是稳定的。 I 控制图上的控制限制基于估计的过程变异(移动极差),如果此过程变 异不稳定,则 I 控制图上的控制限制可能无效。 5、只有在过程变化时才估计新的控制限制。 通常在项目早期阶段的基线分析过程中建立控制限制,如果在项目期间更 改了过程,基线控制限制将不再有效,您必须通过从数据重新估计新的控 制限制来建立它们。建立了控制限制后,它们必须保持固定才能监控过程 或评估过程控制。只有在过程发生变化时才需要重新估计控制限制,而不 是每次收集新数据时重新估计。

I-MR单值移动极差控制图ppt课件

控制限上限 (5Βιβλιοθήκη .97)> UCL(50.962), 则显示为UCL。

从严显示

如果控制限 上限设置为 50.96< UCL(50.962), 则显示为控 制限上限。

14

二、操作步骤

c.设置移动极差控制图控制限的边界 控制限下界:选中此项为移动极差控 制图设置控制限下界,如果设置值大 于计算出的控制下限(LCL) ,会改为 在-3σ处绘制标为下限的水平线。 控制限上界: 选中此项为移动极差控 制图设置控制限上界,如果设置值小 于计算出的控制上限(UCL),会改为 在上+3σ处绘制标上限的水平线。

10

二、操作步骤

设置“标签”后出现的图形。

11

(3)I-MR选项

二、操作步骤

①限值 a.标准差的这些倍数:输入一个或多个值,输入后 将在图中显示距离中心线±n个σ的控制限。 在“标准差的这些倍数”后依次输入“1”、“空 格键”、“2”,以使生成的控制图中显示1倍、2 倍σ控制限(如不进行输入,控制图默认3倍σ控 制限)。

(2)标签

二、操作步骤

①标题:键入标题,该标题将替换默认标题并在图 形上方居中对齐。 ②副标题 1:键入副标题,该副标题显示在标题之 下。如果添加副标题但不添加标题,则副标题会显 示在 Minitab 的默认标题之下。 ③副标题 2:键入第二个副标题,该副标题显示在 第一个副标题之下。 ④脚注 1:键入脚注,该脚注将显示在图形左下方。 ⑤脚注 2:键入第二个脚注,该脚注显示在第一个 脚注之下。

I-MR(单值-移动极差)控制图

王金珊

一、概述 二、操作步骤 三、分析结果说明

目录

h

2

一、概述

1、在子组中没有连续数据(独立观测值)时使用I-MR控制图,绘制变量数 据在一段时间内的单个观测值(I 控制图)和移动极差(MR 控制图),能 够很直观的将生产过程体现在图中。 2、使用此组合控制图可以在难以或不可能将测量值分成子组时,监控过程 水平(均值)和过程变异(移动极差) ,以及检测是否存在特殊原因 。 这种情况通常在测量费用高昂、生产量偏低或产品生产周期很长时发生。

定检验。

侧)大于 1 个标准差

4

连续 K 个点,距离中心线(任一侧)1 个 15 标准差以内

连续 K 个点,距离中心线(任一侧)大于 8

1 个标准差

h

18

二、操作步骤

“检验 1” 用于检测 单个不受 控制的点。 “检验 2” 用于检测 均值可能 出现的偏 移。

h

19

二、操作步骤

执行所有的特殊原因 检验:选择此项将进 行所有八项检验。

3、主要说明(以下说明可根据需要选择性使用) (1)尺度:点击“尺度”后出现下图

①时间: 索引:选择此项将用整数标记 X 轴(依次为1、2、3…)。 标记:选择此项可用≤3个标记列 (包含日期/时间、数字或文本尺 度值中的值,首先为最内层)来 标记 X 轴。

h

7

二、操作步骤

选择“索引”后出现的图形

连续k点在中心线同一侧99连续k个点全部递增或全部递减66连续k个点上下交错14k1个点中有k个点距离中心线同侧大于2个标准差22k1个点中有k个点距离中心线同侧大于1个标准差44连续k个点距离中心线任一侧1个标准差以内15连续k个点距离中心线任一侧大于1个标准差88二操作步骤检验11用于检测单个不受控制的点

质控图与质控规则

质控方法评价

误差检出率(Ped ) 假失控概率(Pfr)

分析批和质控状态分类

质控状态 分析批 有误差 失控 真失控(TR) 在控 假在控(FA)

无误差

假失控(FR)

真在控(TA)

S159

质控方法的性能特征与不同类型批数之间的关系 质控状态 失控 在控

nTR(100) nFR(6) nFA(100) nTA(194)

质控图与质控规则

省临床检验中心

L-J质控图

1924年美国休哈特质控图(3σ质控图) 20世纪50年代L-J将质控图引入临床检验中 L-J质控图(单值质控图)

S145

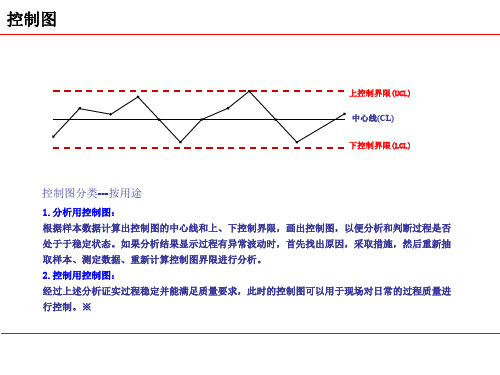

控制图原理

质控图是对过程质量加于测定、记录从而进行 评估和监督过程是否处于控制状态的一种统计 方法设计图。也是用于判断过程正常还是异常 的一种统计工具。 世界上第一张质控图是由美国休哈特在1924年 提出的。 图上有中心线(CL)、上控制限(UCL)、下 控制限(LCL) 控制线:CL、UCL与LCL统称控制线 描点:在UCL与LCL之外或在UCL与LCL之间排 列不随机的描点,表示过程异常 质控图的作用是及时警告,起到预防作用。

X + 3s X + 2s X + 1s x X - 1s X - 2s X - 3s

年/月: 批号: 标准差:

均值:

5

10

15

20

25

30 S153

日期/分析批号

2个或多个质控品Z-分数质控图

Z-分数

Z分数=X-X/S

+4

+3 +2 +1 0 -1 -2 -3 -4

5

10

15

单值控制图的使用时机

单值控制图的使用时机

当你需要收集样本数据来了解过程时,一般多以合理子组的形式来进行样本的收集,但前提是将样本按子组进行划分具有实际意义。

否则就需要将子组大小定为1,并使用单值以及移动极差控制图来对过程进行评估。

不适合使用子组大小来分组数据的几种情况如下:

1 如果每个样本数据是特定时间周期内的过程反映;

2 如果每个样本数据代表一个批次;

3 当样本数据之间时间间隔较长;

4 当样本数据不易收集;

5 当过程输出的周期很长;

6 当过程输入是连续且同质的;

7 当测量与时间无太大联系时(例如,收集业务数据例如合同完成

时间或问题解答的时间等)。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

单值控制图的使用时机

当你需要收集样本数据来了解过程时,一般多以合理子组的形式来进行样本的收集,但前提是将样本按子组进行划分具有实际意义。

否则就需要将子组大小定为1,并使用单值以及移动极差控制图来对过程进行评估。

不适合使用子组大小来分组数据的几种情况如下:

1 如果每个样本数据是特定时间周期内的过程反映;

2 如果每个样本数据代表一个批次;

3 当样本数据之间时间间隔较长;

4 当样本数据不易收集;

5 当过程输出的周期很长;

6 当过程输入是连续且同质的;

7 当测量与时间无太大联系时(例如,收集业务数据例如合同完成

时间或问题解答的时间等)。