8D报告步骤

8D报告八个步骤解析

8D报告⼋个步骤解析 8D起源于福特公司处理质量问题的⼀种⽅法。

凡是福特公司的供应商遇到问题必须强制⽤这种⽅法。

后来这⽅法好,其他的⾮福特公司的供应商也引进这⽅法处理问题。

不仅仅解决⼯作问题,解决家庭⽣活问题也很有效。

⼩编在这⾥仅分享下8D在处理质量问题上的应⽤。

8D报告步骤分解 1、D0 现象及应急反应活动 根据现象评估8D过程是否需要。

如果有必要,采取紧急反应⾏动(ERA)来保护顾客,并开始8D过程。

8D过程区别了症状和问题。

适⽤标准的⼤部分是症状。

没有症状,不会知道有问题。

症状是⼀个显⽰存在⼀个或多个问题的可测量的事件或结果。

这个事件的后果必须被⼀个或多个顾客经历; 问题是指同期望有偏差或任何由未知原因引起的有害的后果; 症状是问题的显⽰。

当收到投诉信息时,质量部门应尽量在客户投诉报告上确认以下信息以便展开调查: · 产品编号及品名 · 客户名称,联系⼈及地址 · 缺陷描述,不合格品数量 · 追溯信息,如LOT NO,发货单编号等 · 索赔应尽量取得车型等信息 如有,应从客户处得到样品,照⽚,标签及不合格率等必要的信息。

如是芯体泄露或严重投诉,收到投诉的⼈应⽴即通知质量经理及总经理。

QE应在收到投诉⼀个⼯作⽇内与客户联系。

应就以下信息与客户沟通: · 跨部门⼩组及联系⽅式 · 确认已得到的信息 · 调查问题所必需的其他信息 · 应急措施的进展 · 应急措施及纠正措施的预期完成时间 · 任何其它的客户要求,如,了解问题进展和 期望的交货 · 所有与客户之间的回复均应记录。

QE根据得到信息,依据三现主义(现场,现物,现象)来确认不良状况;如果是可以⽬视的不良,尽量取得照⽚或样品(确认现物);对于不良发⽣场所状况尽量收集详细的情报(确认现场,现象)。

应急措施需要在24⼩时内展开。

8D报告八个步骤解析

引言:8D报告是一种解决问题的方法和工具,用于追踪和解决制造或服务质量问题。

它基于八个步骤的流程,旨在通过团队合作和系统性的方法,找出问题的根本原因,并提出持久的解决方案。

本文将详细阐述8D报告的八个步骤,帮助读者更好地理解和运用这一方法来解决问题。

概述:正文内容:1.第一步:建立团队(TeamFormation)1.1.明确团队目标和角色分配1.2.选择具备相关技能和知识的成员1.3.建立有效的沟通机制2.第二步:问题定义(ProblemDescription)2.1.详细描述问题的性质和现象2.2.收集可用的数据和证据2.3.界定问题的范围和影响3.第三步:立即对应急措施(ContnmentActions)3.1.确定并实施及时的对策,以防止问题进一步扩大3.2.建立监控机制来确保对策的有效性3.3.记录和跟踪对策的结果4.第四步:问题原因分析(RootCauseAnalysis)4.1.使用适当的工具和方法来找出问题的根本原因4.2.进行5W1H分析(即“什么、为什么、何时、何地、谁、如何”)4.3.确定主要和次要原因,并进行优先级排序5.第五步:长期解决方案(PermanentCorrectiveActions)5.1.制定持久的解决方案来根除问题的根本原因5.2.确保解决方案符合公司政策和质量标准5.3.与相关部门合作实施解决方案,并进行效果评估6.第六步:预防措施(PreventiveActions)6.1.识别并实施预防措施,以防止类似问题的再次发生6.2.制定培训计划,提高员工的技能和意识6.3.建立长期监控机制,以确保预防措施的有效性7.第七步:效果验证(VerifyEffectiveness)7.1.评估已实施解决方案的效果7.2.收集和分析数据,确保问题得到根本解决7.3.与客户或相关方进行反馈,以确认问题是否解决8.第八步:推广经验(StandardizeandCelebrate)8.1.制定标准化流程和工作指导,以便将成功经验推广到其他类似问题8.2.与团队成员分享成果并进行承认奖励8.3.定期回顾和更新解决方案,以确保持续改进总结:8D报告作为一种系统性的问题解决方法,可以帮助企业高效地解决制造或服务质量问题。

8D报告解决问题的八个步骤

把质量分析全过程划分为P(计划Plan)、 D(实施Do)、C(检查Check)、A(总结处理 Action)4个阶段

分析步骤

第一为P(计划)阶段,其中又分为4个步骤: (1) 分析现状,找出存在的主要质量问题。 (2) 分析产生质量问题的各种影响因素。 (3) 找出影响质量的主要因素。 (4) 针对影响质量的主要因素制订措施,提出

首件确认的时机(开机、换班换人、更换刀具、不良改善后) 首件执行三检:自检、互检、专检; 检验依据:图纸、样品、检验指导书、品质控制计划;

(检验员是否明确产品的检验标准?是否知道那些地方是关健控制点?有没有指导文件?)

要求有确认合格的样品及对应的全尺寸检验记录《首件检验记录表》; 首件确认不合格时,有没有采取改善措施?有没有再次确认?

品质控制要点

c、终检(FQC)

检验方式(全检、抽检)

检验标准:图纸、样品、检验指导书 检验报告 首未件对比

三、出货检验OQC

检验标准:图纸、样品、检验指导书、品质控制计划; 抽样数量:按照(标准MIL-STD-105EⅡ)进行; 品质异常的处理与跟进(不合格品处理流程) 检验的方法:检具、试配 表面处理要求:热处理、电镀、氧化。。。。。 产品出货前一周提供全尺寸的《出货检验报告》给我司(顺荣)

4 为提升外包装整体形象,同一厂家同一物料的包装方式及标识格式必 须一致,标识内容包括:客户名称,顺荣LOGO,制造商名称,物料名 称,P/N,PO号,数量,箱号,生产批次,产地,出货日期,环保标识 等,包装标识必须经过甲方品质部确认,对需要特殊防护的物料产品, 在以上条件基础上,必须同时满足甲方与之对应文件的特定要求和规定。

8d报告的8个步骤具体

8d报告的8个步骤具体8D报告的8个步骤一、问题定义(Problem Definition)问题定义是8D报告的第一步,也是解决问题的起点。

在这一步骤中,需要明确问题的具体表现以及对业务的影响程度。

可以采用5W1H的方式,即What、When、Where、Who、Why和How,来全面而准确地描述问题。

二、组建团队(Team Formation)组建团队是为了解决问题而进行的一项重要工作。

在这一步骤中,需要确定一个由相关人员组成的团队,以便能够充分利用各方的知识和经验来解决问题。

团队成员可以包括生产、质量、工程、采购、销售等相关部门的代表。

三、问题分析(Problem Analysis)问题分析是对问题进行深入研究和分析的过程。

在这一步骤中,团队需要采集相关数据和信息,并进行整理和分析,以找出问题的根本原因。

可以使用诸如鱼骨图、流程图和直方图等工具来辅助分析。

四、制定临时对策(Interim Containment)制定临时对策是为了防止问题的扩大和影响到客户,同时也为了争取更多的时间来解决问题。

在这一步骤中,团队需要制定一系列的临时对策,并对其进行验证和确认,以确保其有效性和可行性。

五、根本原因分析(Root Cause Analysis)根本原因分析是为了找出问题的根本原因,以便能够采取正确的对策进行解决。

在这一步骤中,团队需要通过深入的研究和分析,找出导致问题发生的根本原因,并进行验证和确认。

可以使用5W1H、因果关系图和5Why等方法来进行分析。

六、制定长期对策(Permanent Corrective Action)制定长期对策是为了彻底解决问题,避免问题的再次发生。

在这一步骤中,团队需要根据根本原因分析的结果,制定一系列的长期对策,并对其进行验证和确认,以确保其有效性和可行性。

七、实施长期对策(Implementation)实施长期对策是将制定的对策付诸行动的过程。

在这一步骤中,团队需要将制定的长期对策转化为实际行动,并进行实施和监控。

8D报告标准基准(八个步骤)

再发防止对策基准-8D1.0目的为明确产品质量改进的程序和内容,以提高产品质量改进的效率和效果,更好的满足顾客的要求,特制定本办法。

2.0适用范围本办法适用于公司质量改进。

3.0定义3.1现象:通过视觉/嗅觉/听觉/触觉等直觉方式,观察到的不良。

3.2问题:通过品质检查/试验等方法,反馈的与产品或过程基准的偏差。

3.3遏制措施:不良现象反馈的当时当地,采取的紧急措施,防止事态扩大化。

3.4临时措施:针对不良现象采取的措施,防止事态持续化,为永久措施争取时间。

3.5永久措施:针对不良原因采取的措施,预防问题再发生。

3.6体系原因:涉及DFMEA、P-FMEA、图纸、CP(控制计划)、WI(作业指导书)、MP(维护计划)等技术文件的失效/过期/缺失3.7物理原因:产品和产品实现过程所涉及实体的失效/过期/缺失等,包括产品、工装、设备等。

4.0 相关文件《不合格品控制程序》《进料检验控制程序》《信息沟通控制程序》5.0职责5.1品质部:品质工程师负责主导8D报告的填写6.0 作业程序6.1 品质工程师接到下述信息,在PDCA中登录,启动8D。

·客诉(0KM/售后)·1个月后1年内重复出现的过程问题。

6.2按8D的方法及步骤要求,实施行动,并填写对应8D项目,具体填写要求以及工具应用见《8D填写说明+支持资料》)。

6.3向客户提交报告前,必须提交品质部经理确认后提交。

6.4向客户提交报告。

6.5每月底,8D报告作为质量信息登记台帐的附件,提交资料员归档。

6.6 8D编码要求6.6.1规则为车型号+产品分类+年+月+日+流水号 例:R103HSJ201812501①车型号:直接借用客户车型②产品分类:后视镜:HSJ 拉手:LS 灯具:DJ 装饰件:ZSJ 其它:QT③年:4位数字,日历年④月:二位数字,日历月⑤日:二位数字,日历日6.6.28D编码由质量体系管理员统一编码,并登记于《信息跟踪管理台帐》(模版见《不合格品控制程序》附件),与质量信息一起按《信息沟通控制程序》要求传递到相应的品质工程师处,品质工程师在编制8D报告编码时,保持与质量信息登记台帐的8D编码保持一致。

8D报告完整步骤

8D报告完整步骤D1-第一步骤: 建立解决问题小组----由品质部召集相关人员若问题无法独立解决,通知你认为有关的人员组成团队。

团队的成员必需有能力执行,例如调整机器或懂得改变制程条件,或能指挥作筛选等。

备注:执行者不列入。

D2-第二步骤: 描述问题----由品质部收集,并向小组人员传达向团队说明何时、何地、发生了什么事、严重程度、目前状态、如何紧急处理、以及展示照片和收集到的证物。

想象你是FBI的办案人员,将证物、细节描述越清楚,团队解决问题将越快。

D3-第三步骤: 执行暂时对策---由小组人员负责执行若真正原因还未找到,暂时用什么方法可以最快地防止问题?如全检、筛选、将自动改为手动、库存清查等。

暂时对策决定后,即立刻交由团队成员带回执行。

备注:为了防止遗漏,纠正措施五要→客户仓库、在途、客户生产线、工厂生产线& 工厂仓库。

D4-第四步骤: 找出问题真正原因----由小组人员讨论后确定找问题真正原因时,最好不要盲目地动手改变目前的生产状态,先动动脑。

您第一件事是要先观察、分析、比较。

列出您所知道的所有生产条件(即鱼骨图),逐一观察,看看是否有些条件走样,还是最近有些什么异动?换了夹具吗?换了作业员?换了供应商?换了运输商?修过电源供应器?流程改过?或比较良品与不良品的检查结果,看看哪个数据有很大的差异?尺寸?重量?电压值?CPK?耐电压?等等不良的发生,总是有原因,资料分析常常可以看出蛛丝马迹。

这样的分析,可以帮助您缩小范围,越来越接近问题核心。

当分析完成,列出您认为最有可能的几项,再逐一动手作些调整改变,并且观察哪些改变可使品质回复正常及影响变异的程度,进而找到问题真正的原因。

这就是著名田口式方法最简单而实际的运用。

D5-第五步骤: 选择永久对策----由小组人员讨论后确定找到造成问题的主要原因后,即可开始拟出对策的方法。

对策的方法也许有好几种,例如修理或更新模具。

8D报告完整步骤PDF.pdf

8D报告完整步骤D1-第一步骤: 建立解决问题小组----由品质部召集相关人员若问题无法独立解决,通知你认为有关的人员组成团队。

团队的成员必需有能力执行,例如调整机器或懂得改变制程条件,或能指挥作筛选等。

备注:执行者不列入。

D2-第二步骤: 描述问题----由品质部收集,并向小组人员传达向团队说明何时、何地、发生了什么事、严重程度、目前状态、如何紧急处理、以及展示照片和收集到的证物。

想象你是FBI的办案人员,将证物、细节描述越清楚,团队解决问题将越快。

D3-第三步骤: 执行暂时对策---由小组人员负责执行若真正原因还未找到,暂时用什么方法可以最快地防止问题?如全检、筛选、将自动改为手动、库存清查等。

暂时对策决定后,即立刻交由团队成员带回执行。

备注:为了防止遗漏,纠正措施五要→客户仓库、在途、客户生产线、工厂生产线& 工厂仓库。

D4-第四步骤: 找出问题真正原因----由小组人员讨论后确定找问题真正原因时,最好不要盲目地动手改变目前的生产状态,先动动脑。

您第一件事是要先观察、分析、比较。

列出您所知道的所有生产条件(即鱼骨图),逐一观察,看看是否有些条件走样,还是最近有些什么异动?换了夹具吗?换了作业员?换了供应商?换了运输商?修过电源供应器?流程改过?或比较良品与不良品的检查结果,看看哪个数据有很大的差异?尺寸?重量?电压值?CPK?耐电压?等等不良的发生,总是有原因,资料分析常常可以看出蛛丝马迹。

这样的分析,可以帮助您缩小范围,越来越接近问题核心。

当分析完成,列出您认为最有可能的几项,再逐一动手作些调整改变,并且观察哪些改变可使品质回复正常及影响变异的程度,进而找到问题真正的原因。

这就是著名田口式方法最简单而实际的运用。

D5-第五步骤: 选择永久对策----由小组人员讨论后确定找到造成问题的主要原因后,即可开始拟出对策的方法。

对策的方法也许有好几种,例如修理或更新模具。

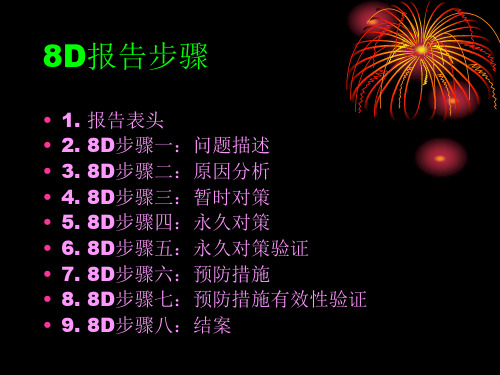

8D报告步骤

8. 8D步骤七:预防措施有效性验 证

• 8. 8D步骤七:预防措施有效性验证,跟 6差不多。

9. 8D步骤八:结案

• 9. 8D步骤八:结案(关闭)或祝贺,随 便写点东西,说明结案了,并且祝贺一 下就行了。 其实写8D无非就是让你按照 一定的流程解决不良,保证不会再次发 生。 想想你的供应商如果出现问题你会 如何审核供应商给你的8D。 然后再站在 客户角度看看自己的8D是不是解决了问 题。 小建议:图片尽量多,客户不是读 者,他们不喜欢看小说,怎么直观怎么 来,但是一定要说清楚,能用图片描述 的就绝不用文字。

5. 8D步骤四:永久对策

• 5. 8D步骤四:永久对策,就是针对你的 原因分析制定永久改善对策,力求能彻 底杜绝不良原因再次发生。源自6. 8D步骤五:永久对策验证

• 6. 8D步骤五:永久对策验证,追踪产线 一个月或更长时间,看有没有再次发生 此不良

7. 8D步骤六:预防措施

• 7. 8D步骤六:预防措施,这个呢最好分 成两点来写,首先是平行展开,说以上 永久对策平行展开到贵司所有产品,或 者你们公司的所有产品;其次是标准化, 意思就是把永久对策以文件的形式规定 下来,便于后续产品的质量管控。

8D报告步骤

• • • • • • • • • 1. 2. 3. 4. 5. 6. 7. 8. 9. 报告表头 8D步骤一:问题描述 8D步骤二:原因分析 8D步骤三:暂时对策 8D步骤四:永久对策 8D步骤五:永久对策验证 8D步骤六:预防措施 8D步骤七:预防措施有效性验证 8D步骤八:结案

1. 报告表头,写点比较实际的

• 1. 报告表头,写点比较实际的,名称啊, 编号啊,日期啊,从谁那里得知的啊, 等等,这些有利于追溯。解决问题小组 成员也要在这里写清楚。

PQE培训教材-8D报告

PQE培训教材-8D报告1. 什么是8D报告8D报告是一种问题解决方法,它可以帮助团队追溯和解决问题的根本原因,并制定有效的纠正和预防措施。

它是以8个步骤命名的,每个步骤都有具体的任务和工具,以确保问题得到彻底解决。

以下是8D报告的八个步骤:1.D1:建立问题解决团队2.D2:描述问题3.D3:立即暂时解决问题4.D4:根本原因分析5.D5:制定纠正措施6.D6:实施纠正措施7.D7:验证纠正措施8.D8:预防措施跟踪2. D1:建立问题解决团队在D1阶段,我们需要确定一个问题解决团队,这个团队由不同领域和专业的人员组成,以确保问题得到全面的解决。

团队应包括以下成员:•项目经理:负责整个问题解决过程的组织和协调。

•质量工程师:负责分析和解决质量问题。

•制造工程师:负责分析和解决制造过程中的问题。

•供应链代表:负责协调和解决供应商相关的问题。

•设计工程师:负责分析和解决设计问题。

•生产经理:负责分析和解决生产过程中的问题。

•客户代表:负责与客户沟通并解决与客户相关的问题。

建立问题解决团队后,团队成员需要明确各自的角色和职责,并制定一个工作计划,以确保问题得到及时解决。

3. D2:描述问题在D2阶段,团队成员需要准确地描述问题,并确保问题被充分理解。

问题描述应包括以下内容:•问题发生的具体时间和地点。

•问题的具体表现或症状。

•问题影响的范围。

•对问题的初步评估以及可能的原因。

描述问题时,团队成员应尽量客观和详细,以确保问题不会被误解或忽视。

4. D3:立即暂时解决问题在D3阶段,团队成员需要立即采取措施解决问题的紧急影响。

这些措施是暂时的,旨在缓解问题的影响,但不一定解决问题的根本原因。

暂时解决问题的措施可能包括以下内容:•停机或减少生产。

•调整生产工艺。

•加强质量检查。

•与供应商联系并请求紧急支持。

在采取暂时解决措施后,团队应监控问题,并确保措施的有效性。

5. D4:根本原因分析在D4阶段,团队成员需要进行根本原因分析,以确定问题的根本原因。

8D报告的流程及关键事项

8D报告的流程及关键事项8D报告是一种解决问题的方法,它由八个步骤组成,旨在识别和解决组织中的问题。

以下是8D报告的流程和关键事项:第一步:建立团队在处理问题之前,需要确定一个团队来负责解决问题。

这个团队应该包括一些核心成员,例如问题所有者、质量经理、工程师等,并且这些成员应该具备解决问题所需的技能和知识。

第二步:描述问题团队成员需要准确地描述问题,并将其记录下来,以确保所有人对问题的性质和严重程度都有一个清晰的理解。

描述问题时,应该包括问题发生的背景、问题的具体表现以及问题对组织造成的影响。

第三步:暂时措施为了避免问题进一步恶化,团队需要制定一些暂时措施来解决问题。

这些措施可能只是临时的,但可以帮助我们应对问题,并确保问题不会对组织的正常运作产生更大的影响。

第四步:根本原因分析在这一步中,团队需要分析问题的根本原因。

这可能涉及到对问题进行深入的调查和分析,以了解它是如何发生的。

一些常用的工具和技术,如因果图、5W1H分析和鱼骨图等,可以帮助团队识别根本原因。

第五步:纠正行动在这一步中,团队需要制定纠正行动来解决问题的根本原因。

纠正行动应该能够彻底解决问题,并防止问题的再次发生。

这些行动可能包括改变工艺流程、修改设备或提供培训等。

第六步:验证纠正行动的有效性为了确保纠正行动的有效性,团队需要对其进行验证。

这可能包括对新的工艺流程进行测试、检查设备是否符合要求以及培训员工等。

验证的目的是确保纠正行动能够解决问题并预防其再次发生。

第七步:预防措施除了纠正行动外,团队还需要制定预防措施来防止类似问题的再次发生。

这些措施可能包括更新工艺流程、改进培训计划或优化设备等。

预防措施的目的是消除潜在的问题源,以避免其对组织的影响。

第八步:庆祝和总结最后,团队需要庆祝他们成功解决问题,并总结整个过程。

这个过程应该包括对团队的表现、解决问题的效果以及可以改进的地方的评估。

通过总结反思,团队可以从中吸取经验教训,并在未来的问题解决中作出改进。

8d报告问题描述常用方法

8d报告问题描述常用方法

8D报告是一种质量问题解决方法,通过八个步骤来描述问题、分析根本原因并提出解决措施。

以下是常用的8D报告问题描述方法:

1. D1:建立团队 - 选派跨部门的团队成员,确保具备解决问题所需的技能和知识。

2. D2:描述问题 - 确定问题的特征,包括问题发生的时间、地点以及对产品或过程的影响等。

3. D3:临时措施 - 采取必要的临时措施来防止问题继续发生,并确保产品符合要求。

4. D4:根本原因分析 - 使用各种分析工具(如5 Why、鱼骨图等)来确定问题的根本原因。

5. D5:制定长期措施 - 根据根本原因分析的结果,制定长期解决该问题的措施,并确保问题不再重复发生。

6. D6:执行措施 - 实施制定的解决措施,并跟踪其进展和效果。

7. D7:预防措施 - 确保问题不再发生,通过改进流程、培训员工等方式来预防类似问题的再次发生。

8. D8:表彰团队 - 对于成功解决问题的团队成员进行表彰,并总结经验教训以提高质量管理能力。

通过这八个步骤,8D报告可以帮助团队全面、系统地解决问题,并确保问题不再重复发生。

8D报告过程以及8D是指的什么讲解

8D报告过程以及8D是指的什么讲解8D报告是一种解决问题的方法,被广泛应用于质量管理和问题解决的领域。

它是由汽车行业引入的,旨在降低产品缺陷率,提高客户满意度。

8D报告的过程包括以下八个步骤:1.核实问题:首先,明确问题是什么,明确问题的性质、规模和影响范围,并对问题进行初步的定性和定量分析。

2.组建团队:成立一个由相关领域专家组成的团队,包括质量工程师、生产经理、技术人员等,来解决问题。

3.制定临时措施:为了避免问题的进一步扩大和影响,制定一系列临时措施,以应对当前问题。

这些措施可以包括在生产线上引入额外的检查、修复产品或提供临时维修方案等。

4.识别根本原因:使用问题解决工具(如5为什么法、鱼骨图等),分析问题的根本原因,并确定导致问题的特定因素。

5.制定长期策略:基于根本原因分析,制定一个综合的长期策略,以彻底解决问题。

这个策略可以涵盖制定新的工艺、改进现有流程、更新设备等方面。

6.实施长期措施:根据制定的长期策略,实施相应的措施并跟踪其进展。

这些措施可能包括员工培训、工艺改进、设备更新等。

7.确认效果:评估长期措施的效果,检查问题是否得到彻底解决。

如果问题没有完全解决,需要重新回到前面的步骤进行进一步分析和改进。

8.预防措施:根据问题解决的经验教训,制定预防措施,以防止类似问题在将来再次发生。

这些措施可能包括更新工艺规范、改进产品设计、加强质量控制等方面。

8D的意思是“8 disciplines”,即8个纪律。

这是指在解决问题过程中需要遵循的八个原则或步骤,以确保问题能够得到彻底解决并防止类似问题再次发生。

8D报告以其全面、系统的问题解决方法,以及对问题的根本原因进行深入分析的特点而广受欢迎。

它不仅可以帮助组织解决当前的问题,还能够通过预防措施减少未来类似问题的发生,从而提高产品质量和客户满意度。

8d报告是哪八个步

D1-第一步骤: 建立解决问题小组----由品质部召集相关人员若问题无法独立解决,通知你认为有关的人员组成团队。

团队的成员必需有能力执行,例如调整机器或懂得改变制程条件,或能指挥作筛选等。

备注:执行者不列入。

D2-第二步骤: 描述问题----由品质部收集,并向小组人员传达向团队说明何时、何地、发生了什么事、严重程度、目前状态、如何紧急处理、以及展示照片和收集到的证物。

想象你是FBI的办案人员,将证物、细节描述越清楚,团队解决问题将越快。

D3-第三步骤: 执行暂时对策---由小组人员负责执行若真正原因还未找到,暂时用什么方法可以最快地防止问题?如全检、筛选、将自动改为手动、库存清查等。

暂时对策决定后,即立刻交由团队成员带回执行。

备注:为了防止遗漏,纠正措施五要→客户仓库、在途、客户生产线、工厂生产线& 工厂仓库。

D4-第四步骤: 找出问题真正原因----由小组人员讨论后确定找问题真正原因时,最好不要盲目地动手改变目前的生产状态,先动动脑。

您第一件事是要先观察、分析、比较。

列出您所知道的所有生产条件(即鱼骨图),逐一观察,看看是否有些条件走样,还是最近有些什么异动?换了夹具吗?换了作业员?换了供应商?换了运输商?修过电源供应器?流程改过?或比较良品与不良品的检查结果,看看哪个数据有很大的差异?尺寸?重量?电压值?CPK?耐电压?等等不良的发生,总是有原因,资料分析常常可以看出蛛丝马迹。

这样的分析,可以帮助您缩小范围,越来越接近问题核心。

当分析完成,列出您认为最有可能的几项,再逐一动手作些调整改变,并且观察哪些改变可使品质回复正常及影响变异的程度,进而找到问题真正的原因。

这就是著名田口式方法最简单而实际的运用。

D5-第五步骤: 选择永久对策----由小组人员讨论后确定找到造成问题的主要原因后,即可开始拟出对策的方法。

对策的方法也许有好几种,例如修理或更新模具。

试试对可能的选择列出其优缺点,要花多少钱?多少人力?能持续多久? 再对可能的方法作一最佳的选择,并且确认这样的对策方法不会产生其它副作用。

8d报告的八个步骤

8d报告的八个步骤

8D报告是一种问题解决方法,被广泛采用于制造业和服务行业。

它

的八个步骤包括以下内容:

1.确定问题:在这一步骤中,需要明确问题的性质和影响。

比如,产

品质量问题、交付延迟等。

通过收集数据和对问题进行分析,确定问题的

关键点。

2.组建团队:选择一个专门的团队来处理问题。

团队成员应具备相关

技能和专业知识。

团队应包括管理人员、质量专家和相关技术人员。

3.制定临时措施:在解决问题之前,可以采取临时措施来缓解问题的

影响。

这些措施可能包括修改流程、增加人力资源等。

目标是限制问题的

进一步扩大。

4.识别根本原因:通过数据分析和问题追溯,确定问题的根本原因。

这需要进行详细的调查和测试,以找到导致问题发生的具体因素。

5.制定永久措施:确定解决问题的最佳方法,并制定相应的永久措施。

这可能涉及制定新的工作流程、采用新的设备、培训员工等。

7.验证效果:实施永久措施后,需要对其效果进行验证。

通过数据分

析和测试,确定问题是否得到解决。

如果问题仍存在,需要进一步调整或

改进措施。

8.预防措施:为了避免类似问题的再次发生,需要采取预防措施。

这

可能包括制定新的工作标准、加强员工培训、进行定期检查等。

总之,8D报告是一种系统性的问题解决方法。

通过明确问题、识别根本原因、制定永久措施和进行验证,可以帮助组织解决复杂的问题,提高工作效率和产品质量。

8d报告标准步骤

8d报告标准步骤

8D报告标准步骤是指在处理产品或服务质量问题时,按照8D 方法进行问题分析和解决的一系列步骤。

以下是8D报告的标

准步骤:

1. D1:团队组建

- 识别并组建一个多学科的团队来解决问题。

- 指定一个团队负责人,确保团队有效运作。

2. D2:问题定义

- 描述和定义问题的性质、规模和影响。

- 使用问题陈述工具,如问题描述和问题分类等。

3. D3:紧急措施

- 确定和实施必要的紧急措施,以控制问题的影响范围。

- 评估和调整紧急措施的有效性。

4. D4:根本原因分析

- 使用工具和技术,如鱼骨图、5W1H、5为什么等,来识别

问题的根本原因。

- 采集数据和进行相应的数据分析,以支持根本原因的确定。

5. D5:纠正措施

- 开发和实施根本原因的纠正措施。

- 指定负责人,并确保纠正措施的实施和跟踪。

6. D6:预防措施

- 确定并实施预防措施,以防止同类问题再次发生。

- 进行风险评估,并采取适当的措施降低风险。

7. D7:确认措施效果

- 确认纠正措施和预防措施的效果。

- 评估和验证问题是否已解决,并记录相关数据和结果。

8. D8:固化措施和持续改进

- 确保纠正措施和预防措施已固化到系统和流程中。

- 学习和分享经验,并持续改进质量管理系统。

以上是8D报告的标准步骤,通过按照这些步骤进行分析和解决问题,可以有效地改进产品或服务质量,并避免同类问题再次发生。

8D报告完整步骤

8D报告完整步骤八D报告是问题解决的工具,它结合了八个步骤,旨在分析问题的根本原因并提出解决方案。

下面是一个完整的八D报告步骤。

第一步:建立团队在开始八D报告之前,要组建一个多学科的团队来解决问题。

团队成员应该包括各个部门的代表,有能力解决问题的专业人员。

团队的首要任务是明确问题,设定目标和时间要求。

第二步:问题描述在这一步骤中,要详细描述问题的现象、规模和受影响的范围。

要求团队成员根据他们的经验提供有关问题的信息。

这个步骤的目标是确保对问题的共同理解。

第三步:紧急措施为了最小化问题对组织的影响,需要采取紧急措施。

这些措施可以包括制定临时性的解决方案,以便在问题得到解决之前继续生产。

同时,需要确保这些措施不会引入新的问题。

第四步:问题原因分析在这一步骤中,团队需要使用适当的工具来确定问题的原因。

常用的工具包括鱼骨图、5W1H分析、因果关系图等。

通过分析这些原因,团队可以找到问题的根本原因。

第五步:制定长期解决方案在这一步骤中,团队需要制定长期解决方案,以彻底解决问题。

这些解决方案应该是可实施的,并可以预防类似问题的再次发生。

还应该制定一个时间表来确保解决方案的实施。

第六步:实施解决方案在这一步骤中,团队需要执行制定的解决方案。

这可能涉及到培训员工、改进生产过程、修复设备等。

团队需要确保解决方案的实施符合时间表,并监测其效果。

第七步:验证解决方案在解决方案实施一段时间后,需要对其进行验证。

团队应该回顾问题是否得到解决,以及解决方案是否产生了预期的效果。

如果问题仍然存在,团队需要重新评估并修改解决方案。

第八步:预防措施在问题得到解决之后,团队需要采取预防措施,以防止类似问题的再次发生。

这可能包括更新工作指导书、改进培训计划、优化生产流程等。

总结:八D报告是一种问题解决工具,涉及八个步骤,每个步骤都有其独特的目标和任务。

通过正确地执行这些步骤,团队可以解决问题,并预防类似问题的再次发生。

这个过程需要组建一个多学科的团队,使用适当的工具来分析问题的原因并制定解决方案。

8d报告的八个步骤

8d报告的八个步骤8D报告是一种用于解决问题和改进流程的工具,它涉及八个步骤。

这些步骤的目的是解决问题的根本原因,并采取措施防止类似问题的再次出现。

下面将详细介绍每个步骤。

第一步:了解问题。

在这一步骤中,我们需要收集与问题相关的所有信息,并明确问题的性质、严重程度和影响范围。

通过收集数据、分析统计信息和与相关人员交流,我们可以全面了解问题。

第二步:组建团队。

在这一步骤中,我们需要组建一个跨职能的团队来解决问题。

这个团队应该包括专业知识和经验丰富的成员,他们能够提供不同的观点和解决方法。

第三步:制定临时措施。

在解决问题之前,我们需要采取一些临时措施来减轻问题的影响,并确保安全。

这些临时措施可能包括停工、更改工艺或使用临时修复措施。

第四步:确定根本原因。

在这一步骤中,我们需要使用问题解决工具(如5W1H或鱼骨图)来找到问题的根本原因。

通过分析数据、检查流程和进行实地调查,我们可以确定问题产生的根本原因。

第五步:制定长期解决方案。

一旦确定了根本原因,我们就需要制定长期解决方案来彻底解决问题。

这些解决方案可能包括改变工艺、修改设计、培训人员或改进流程。

第六步:实施解决方案。

在这一步骤中,我们需要实施制定的解决方案。

这可能涉及到培训员工、改变工艺流程或购买新设备。

在实施过程中,我们应该密切关注进展,并确认解决方案是否起作用。

第七步:验证效果。

一旦解决方案实施完毕,我们需要验证其效果。

这可以通过数据分析、产线监控或进行实地测试来完成。

验证的目的是确保解决方案的有效性和持久性。

第八步:预防措施。

最后一步是采取预防措施,以防止类似问题再次发生。

这可能包括更新工艺流程、加强员工培训或定期检查。

通过采取预防措施,我们可以确保问题不会再次出现。

在进行8D报告时,团队成员应密切合作,并进行有效的沟通。

每个步骤都需要仔细考虑和执行,以确保问题解决的彻底性和可持续性。

通过遵循这八个步骤,我们可以提高工作效率,减少问题发生的可能性,并持续改进流程。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

8D报告步骤

D1-第一步骤: 建立解决问题小组

若问题无法独立解决,通知你认为有关的人员组成团队。

团队的成员必需有能力执行,例如调整机器或懂得改变制程条件,或能指挥作筛选等。

D2-第二步骤: 描述问题

向团队说明何时、何地、发生了什么事、严重程度、目前状态、如何紧急处理、以及展示照片和收集到的证物。

想象你是FBI的办案人员,将证物、细节描述越清楚,团队解决问题将越快。

D3-第三步骤: 执行暂时对策

若真正原因还未找到,暂时用什么方法可以最快地防止问题?如全检、筛选、将自动改为手动、库存清查等。

暂时对策决定后,即立刻交由团队成员带回执行。

D4-第四步骤: 找出问题真正原因

找问题真正原因时,最好不要盲目地动手改变目前的生产状态,先动动脑。

您第一件事是要先观察、分析、比较。

列出您所知道的所有生产条件(即鱼骨图),逐一观察,看看是否有些条件走样,还是最近有些什么异动?换了夹具吗?换了作业

员?换了供应商?换了运输商?修过电源供应器?流程改过?

或比较良品与不良品的检查结果,看看那个数据有很大的差?,尺寸?重量?电压值?CPK?耐电压?

等等不良的发生,总是有原因,资料分析常常可以看出蛛丝马迹。

这样的分析,可以帮助您缩小范围,越来越接近问题核心。

当分析完成,列出您认为最有可能的几项,再逐一动手作些调整改变,并且观察那一些改变可使品质回复正常及影响变异的程度,进而找到问题真正的原因。

这就是著名田口式方法最简单而实际的运用。

D5-第五步骤: 选择永久对策

找到造成问题的主要原因后,即可开始拟出对策的方法。

对策的方法也许有好几种,例如修理或更新模具。

试试对可能的选择列出其优缺点,要花多少钱?多少人力?能持续多久?

再对可能的方法作一最佳的选择,并且确认这样的对策方法不会产生其它副作用。

D6-第六步骤: 执行及验证永久对策

当永久对策准备妥当,则可开始执行及停止暂时对策。

并且对永久对策作一验证,例如观察不良率已由4000 PPM降为300

PPM,CPK由0.5升为1.8等,下游工段及客户己能完全接受,不再产生问题。

D7-第七步骤: 防止再发

对类似的其它生产,虽然尚未发生问题,亦需作同步改善,防止再发,即我们说的”他石攻错”。

同时这样的失效,也应列入下一产品研发段的FMEA中予以验证。

D8-第八步骤: 团队激励

对于努力解决问题之团队予以嘉勉,使其产生工作上的成就感,并极乐意解决下次碰到的问题。

无论是产发段发现的问题,或是量产、客诉问题,

若公司每年有近百项的工程问题依照8D的方式来解决,对工程人员实力的培养着实可观,成为公司重要的资产,这也是很多公司将8D制式化的原因。

8D的运用,其实不只在工程上,工作上、生活上碰到的很多问题,不妨也用8D的逻辑来思考看看

工程技术写改善报告及QIT报告格式

8D(8 Disciplines)

8D又称团队导向问题解决方法、8D问题求解法(8D Problem Solving)是福特公司处理问题的一种方法,亦适用于制程能力指数低於其应有值时有关问题的解决,它提供了一套符合逻辑的解决问题的方法,同时对於统计制程管制与实际的品质提升架起了一座桥梁。

8D是一个解决问题的记录表格,来源于美国的戴尔公司。

8D 方法就是要建立一个信息反馈体系,让整个团队共享信息, 努力达成目标. 8D本身不提供成功解决问题的方法或途径, 但它是解决问题的一个很有用的工具。

8D (8 Disciplines) 方法包含8个解决问题的步骤,从而提供彻底解决问题的指引。

8D的八个步骤是:

Step 1. Team approach;

步骤1 组建负责解决问题的小组; 问题的关联部门都是团队的成员之一

Step2. Problem discription

步骤2 问题描述问题的描述最好要说清楚,依照5W1H原则,并附加照片图示Step 3. Short-term containment actions

步骤3 短期应急措施一般是先解决客户抱怨,维持客户正常生产为主

Step 4. Define and verify root causes

步骤4 确定并核实根本原因开展5W问题法,多方面分析

Step 5.Select permanent corrective actions

步骤5 选择长期纠正措施; 针对以上原因纠正

Step 6. Implement permanent actions

步骤6 实施长期纠正措施执行以上措施

Step 7. Actions to prevent problem recurrence

步骤7 防止问题再发生采取的措施必要的需要书面化,标准化

Step 8.Problem solved

步骤8 问题解决. 一般是在适当的时间内给予在追踪结果,然后闭关结束。