拉挤成型工艺及应用

碳纤维拉挤成型工艺

碳纤维拉挤成型工艺引言:碳纤维材料以其轻质高强的特性,在航空航天、汽车制造、体育器材等领域得到广泛应用。

而碳纤维拉挤成型工艺作为一种重要的碳纤维制备技术,具有高效、灵活、经济的优势。

本文将详细介绍碳纤维拉挤成型工艺的原理、步骤以及应用前景。

一、碳纤维拉挤成型工艺的原理碳纤维拉挤成型工艺是利用拉伸过程中的热流和剪应力对碳纤维进行塑性变形,使其形成连续的纤维预制件。

具体而言,碳纤维束经过预处理后,通过拉伸机构进行拉伸,同时通过加热机构提供热源,使碳纤维在拉伸的同时发生塑性变形,最终形成拉挤后的碳纤维材料。

二、碳纤维拉挤成型工艺的步骤1. 碳纤维预处理:碳纤维束经过脱脂、干燥等处理,去除其中的杂质和水分,以提高成型后的质量。

2. 模具准备:根据产品的形状和尺寸要求,制作相应的拉挤模具,确保成型后的产品符合设计要求。

3. 碳纤维拉伸:将经过预处理的碳纤维束通过拉伸机构进行拉伸。

拉伸过程中,碳纤维受到热流和剪应力的作用,发生塑性变形,形成连续的纤维预制件。

4. 热源加热:为了促进碳纤维的塑性变形,需要通过加热机构对拉伸过程中的碳纤维进行加热。

加热温度和时间需要根据具体的碳纤维材料和产品要求进行控制。

5. 模具成型:将拉挤后的碳纤维预制件放入模具中,通过压力和温度控制,使其形成最终的碳纤维拉挤产品。

三、碳纤维拉挤成型工艺的应用前景1. 航空航天领域:碳纤维拉挤成型工艺可以制备出轻质高强的航空航天结构件,用于飞机、导弹等载具,可以大幅度降低重量,提高载荷能力。

2. 汽车制造领域:碳纤维拉挤成型工艺可以用于制造汽车车身、底盘等部件,提高车辆的安全性和燃油经济性。

3. 体育器材领域:碳纤维拉挤成型工艺可以用于制造高强度、轻量化的体育器材,如高尔夫球杆、网球拍等,提高运动员的竞技水平。

4. 建筑领域:碳纤维拉挤成型工艺可以制备出耐久、抗震的建筑结构材料,如桥梁、楼板等,提高建筑物的安全性和使用寿命。

5. 医疗领域:碳纤维拉挤成型工艺可以制备出人工骨骼、关节等医用器械,具有良好的生物相容性和力学性能,可以改善患者的生活质量。

拉挤成型工艺

拉挤成型工艺

拉挤成型工艺是指将目标材料拉伸并利用外力,在一定温度下让其外形、截面等特性发生变化,从而达到不同功能需求的一种成形工艺。

一、拉挤成型工艺的概述

1. 介绍

拉挤成型是针对金属、塑料等可加工的材料,利用机械加工手段,使材料在一定温度下拉伸、压缩,在外形、截面、特性上发生变化,改变材料原来的形状而达到指定目的的金属加工工艺。

2. 工艺特点

拉挤成型工艺是金属外形调整中最重要也是最基础的成形工艺之一,它具有生产效率高、工序简便、节约成本、表面状态好、后期处理少等优点,几乎可以覆盖金属外形调整的所有领域。

二、拉挤成型工艺的分类

1. 拉伸成型

拉伸成型工艺的原理是,将材料在固定的拉伸缸内,以所需要的温度和拉伸力拉伸,使其形状发生变化而达到指定成型目的。

2. 压缩成型

压缩成型工艺是一种以压力为所施加的外力,利用模具内挤压力在一定温度下,使硬物料的外形、截面或其它性能得到变化的一种工艺。

三、拉挤成型工艺的应用

1. 电子行业

在电子行业,拉挤成型工艺广泛应用于电线电缆的加工制作中,可以实现电缆以及其他电子元器件的制作、变径和改型。

2. 机械行业

拉挤成型是机械加工领域中金属零件的基本工艺,可以实现连杆、轴、活塞等机械零件的主体构建。

3. 其他行业

此外,除了电子行业和机械行业,拉挤成型工艺还可以应用于能源行业,如用于油钻管、制作锅炉、制作液压缸等;交通运输行业,可以制作法兰、轴箱、制作汽车、摩托车等等。

玻璃钢拉挤成型工艺以及玻璃钢拉挤成型工艺产品的应用

玻璃钢拉挤成型工艺以及玻璃钢拉挤成型工艺产品的应用玱璃钢拉挤成型工艺以及玱璃钢拉挤成型工艺产品的应用玱璃钢拉挤成型工艺目前已经成为新型产业群,产品具有耐腐蚀性强,能耐各种稀酸、碱、盐介质的腐蚀等特点,阻燃性好,潍坊科林环保已经经国家与业测试机构检测,材料的氧指数可达到28%以上。

可放心选购。

一、工艺及控制1、拉挤工艺拉挤成型工艺过程是由送纱、浸胶、预成型、固化定型、牵引、切断等工序组成。

无捻粗纱从纱架引出后,经过导纱装置进入树脂槽浸透树脂胶液,然后进入预成型模,将多余树脂和气泡排出,再进入成型模凝胶、固化。

固化后的制品由牵引机连续不断地从模具拉出,最后由切断机定长切断。

拉挤成型工艺中除立式和卧式机组外,尚有弯曲形制品拉挤成型工艺,反应注射拉挤工艺等。

增强热塑性塑料拉挤工艺在最近几年也取得了一定的突破。

最近美国道化学公司采用聚氨酯不玱纤经过拉挤制成强度、韧性、抗损伤性能均很优良的型材。

其拉挤速度可达到热固性塑料拉挤速度的10倍。

2、工艺控制拉挤成型工艺控制的参数主要包括成型温度、固化时间、牵引张力及牵引速度等。

(1)成型温度在拉挤成型过程中,材料在穿越模具时发生的变化是最关键的。

玱璃纤维浸胶后通过加热的金属模具,一般将连续拉挤过程分为预热区、胶凝区和固化区。

在模具上使用加热板戒加热套来加热。

树脂在加热过程中,温度逐渐升高,粘度降低。

通过预热区后,树脂体系开始胶凝、固化,在固化区内产品受热继续固化,以保证出模时有足够的固化度。

模具的加热条件是根据树脂体系来确定的。

以聚酯树脂配方为例,一般来讲,模具温度应大于树脂的放热峰值,温度上限为树脂的降解温度。

温度、胶凝时间、拉速应当匹配。

预热区温度可以较低,胶凝区不固化区温度相似。

温度分布应使产品固化放热峰出现在模具中部靠前,胶凝固化分离点应控制在模具中部。

温度梯度不宜过大。

(2)拉挤速度的确定拉挤模具的长度一般为0.6-1.2m。

在一定的温度条件下,树脂体系的胶凝时间对工艺参数速度的确定是非常重要的。

复合材料3拉挤成型

模腔温度

用于拉挤的树脂体系对温度都很敏感,模腔温度的控 制应十分严格。温度低,树脂不能固化 ;温度过高, 坯料一入模就固化,使成型、牵引困难,严重时会产

生废品甚至损坏 设备。模腔分 布温度应两端高, 中间低。

模温控制

一般把模具人为地分为三段,即加热区、胶凝和 固化区。在模具上使用三组加热板来加热,并严 格控制温度。树脂在加热过程中,温度逐渐升高, 粘度降低。通过加热区后,树脂体系开始胶凝、 固化,这时产品与模具界面处的粘滞阻力增加, 壁面上零速度的边界条件被打破,基本固化的型 材以均匀的速度在模具表面摩擦运动,在离开模 具后基本固化,型材在烘道中受热继续固化,以保 证进入牵引机时有足够的固化度。

模具温度控制

加热区温度可以较低,胶凝区与固化区温 度相似。温度分布应使固化放热峰出现在模 具中部靠后,胶凝固化分界点应控制在模具 中部。一般三段温差控制在10-20℃左右, 温度梯度不宜过大。温度的设定与配方、牵 引速度、模具的尺寸、形式有密切的关系。

模腔压力

模腔压力是由于树脂粘性,制品与模腔 壁间的摩擦力,材料受热产生的体积膨胀, 以及部分材料受热气化产生的。因此,模 腔压力使制品在模腔内行为的一个综合反 映参数。一般模腔压力在1.7~8.6MPa 之间。

6.6.5 拉挤工艺变量的关系

温度、牵引速度、牵引力三个重要工艺参数中,温度是 由树脂系统的特性来确定的,是拉挤工艺中应当解决的 首要因素。通过树脂固化体系的DSC曲线的峰值和有关条 件,确定模具加热的各段温度值。

拉挤速度确定的原则是确定模内温度下的胶凝时间,保 证制品在模具中部胶凝、固化,出模具时具有一定的固 化程度。

(3)预成型模和成型模

1)预成型模 作用是将浸透了树脂的增强材料进 一步均匀并除去多余的树脂和排除气泡,使其形状 逐渐形成成型模的进口形状。

拉挤成型工艺及应用

54 工程塑料应用1的7年,第25卷,第3期© 1994-2012 China Academic Journal Electronic Publishing House. All rights reserved, 展-囝1为现今的拉挤成型工艺流程示意图。

拉挤成型工艺及应用黄克均张建伟(第五三研究所.济南250031)内容提要概述拉挤成型工艺及其应用前景,通过对拉挤成«工艺与其它复合材料加工工艺的 比较,阐述了拉挤戋型工艺的特点和这种新的复合材料加工工艺在航空、躭天、交通、电气、化工和建 筑等领域的发展潜力。

关键词拉挤成5!复合杈枰树脂材料工艺应明1前言拉挤成型工艺是复合材料的主要成型工艺方法 之一。

用拉挤成型工艺可以全自动地生产不变截面 的棒、板,如c 型槽(板)、丨型梁、圆柱棒、j 型棒等。

最初的拉挤制品是钓鱼竿和电机檜楔等。

自70年代 以来,拉挤成型工艺不断完善,拉挤成型制品应用范 围已遍及航天,航空、交通、建筑、化工和电气等各个 领域,甚至用来制造桥梁结构架、汽车和轮船传动轴 等主承力结构件。

90年代初拉挤制品的世界年产量 为复合材料总年产量的3%〜5%,达9万〜15万t, 其中美国占一半左右。

拉挤制品的年增长率达到 10%〜15%,是复合材料制品中增长最快的- 种[卜2拉挤工艺过程2- 1 拉挤工艺拉挤成型工艺是指将浸溃了树脂的连续纤维粗 纱经加热模拉出形成预定截面型材的过程。

在拉挤 成型工艺的发展中,有三种同时发展起来的工艺:(1) 隧道炉拉挤工艺该工艺是把玻纤粗纱或 类似的增强材料牵引穿过树脂浴后,经过整形套管 除去包藏的空气和多余的树脂达到预定的直径,然 后牵引穿过隧道炉并悬空连续固化得到最终产品。

(2>间歜成型拉挤工艺该工艺是把增强纤维 牵引穿过树脂浸溃槽并进入对分式阴模,在脖止状 态下由模外加热固化。

通常模具的进入端要冷却以 防树脂固化.当一段增强纤维上的浸溃树脂完全固 化后,打开模具再把下一段牵引到模中。

拉挤成型

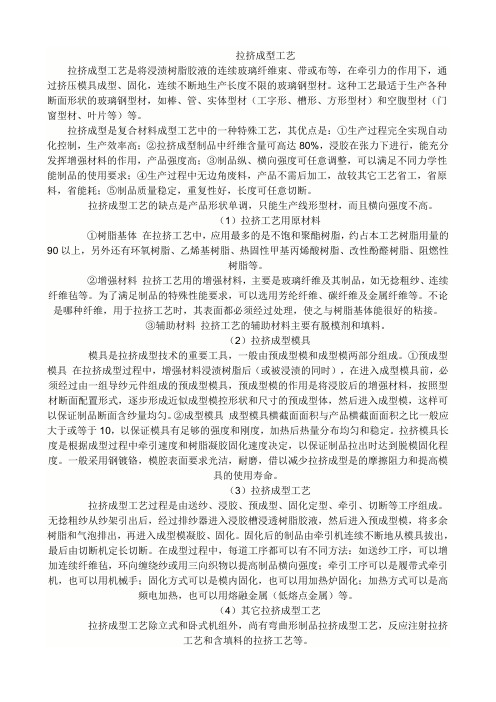

拉挤成型工艺拉挤成型工艺是将浸渍树脂胶液的连续玻璃纤维束、带或布等,在牵引力的作用下,通过挤压模具成型、固化,连续不断地生产长度不限的玻璃钢型材。

这种工艺最适于生产各种断面形状的玻璃钢型材,如棒、管、实体型材(工字形、槽形、方形型材)和空腹型材(门窗型材、叶片等)等。

拉挤成型是复合材料成型工艺中的一种特殊工艺,其优点是:①生产过程完全实现自动化控制,生产效率高;②拉挤成型制品中纤维含量可高达80%,浸胶在张力下进行,能充分发挥增强材料的作用,产品强度高;③制品纵、横向强度可任意调整,可以满足不同力学性能制品的使用要求;④生产过程中无边角废料,产品不需后加工,故较其它工艺省工,省原料,省能耗;⑤制品质量稳定,重复性好,长度可任意切断。

拉挤成型工艺的缺点是产品形状单调,只能生产线形型材,而且横向强度不高。

(1)拉挤工艺用原材料①树脂基体在拉挤工艺中,应用最多的是不饱和聚酯树脂,约占本工艺树脂用量的90以上,另外还有环氧树脂、乙烯基树脂、热固性甲基丙烯酸树脂、改性酚醛树脂、阻燃性树脂等。

②增强材料拉挤工艺用的增强材料,主要是玻璃纤维及其制品,如无捻粗纱、连续纤维毡等。

为了满足制品的特殊性能要求,可以选用芳纶纤维、碳纤维及金属纤维等。

不论是哪种纤维,用于拉挤工艺时,其表面都必须经过处理,使之与树脂基体能很好的粘接。

③辅助材料拉挤工艺的辅助材料主要有脱模剂和填料。

(2)拉挤成型模具模具是拉挤成型技术的重要工具,一般由预成型模和成型模两部分组成。

①预成型模具在拉挤成型过程中,增强材料浸渍树脂后(或被浸渍的同时),在进入成型模具前,必须经过由一组导纱元件组成的预成型模具,预成型模的作用是将浸胶后的增强材料,按照型材断面配置形式,逐步形成近似成型模控形状和尺寸的预成型体,然后进入成型模,这样可以保证制品断面含纱量均匀。

②成型模具成型模具横截面面积与产品横截面面积之比一般应大于或等于10,以保证模具有足够的强度和刚度,加热后热量分布均匀和稳定。

复合材料-拉挤成型工艺-(综合版改)

热塑型复合材料拉挤工 艺

非反应型拉挤

反应型拉挤

熔体 浸渍

溶剂 浸渍

粉末 浸渍

混杂 无捻粗 纱法预聚体 ຫໍສະໝຸດ 挤工艺反应注 射拉挤

工艺

原位拉 挤工艺

图 1 2 种不同的热塑性塑料拉挤工艺框图

4.2.1 非反应型拉挤工艺 4.2.1.1 熔体浸渍

浸渍方法一般是让均匀分散、预加张力的连续纤维束通过一连串轮系,使纤 维在熔融树脂中充分浸渍。为提高浸透性,还通常加一定的压力,或混入低相对 分子质量同种类的改性组份(或增塑剂)等。该工艺目前已比较成熟,具有浸渍时 纤维不易缠绕,且能加工一切可以熔融流动的塑料材料的优点。

4.2.1.3 粉末浸渍 粉末浸渍制备技术是在硫化床中,通过静电作用将树脂细粉吸附于纤维束中

纤维单丝的表面,然后加热使粉末熔结在纤维的表面,最后在成型过程中使纤维 得以浸润。加工过程不受基体黏性的限制,高相对分子质量的聚合体可分布到纤 维中。这种工艺纤维损伤少,聚合物无降解,具有成本低的潜在优势。适合于这

Mold Wiz PS-125

用于乙烯基酯树脂、不饱和聚 酯树脂

Mold Wiz INT-54

用于乙烯基酯树脂、不饱和聚

INT-EQ-6 MW INT-1847

酯树脂

Mold Wiz INT-33P/A

Axel Plastics Research Lab

高分子缩聚产品,用于乙烯基 酯树脂

Mold Wiz INT-EQ-6

3 拉挤成型所需的材料

拉挤成型工艺中使用的材料包括树脂、增强材料、辅助材料等。 3.1 拉挤成型工艺所用树脂

拉挤成型工艺要求所用的树脂黏度低,主要使用不饱和聚酯树脂和环氧树脂 或改性环氧树脂。

不饱和聚酯树脂用作拉挤的基本上是邻苯和间苯型。间苯型树脂有较好的力

拉挤成型工艺流程

拉挤工艺是一种连续生产复合材料型材的方法,它是将纱架上的无捻玻璃纤维粗纱和其他连续增强材料、聚脂表面毡等进行树脂浸渍,然后通过保持一定截面形状的成型模具,并使其在模内固化成型后连续出模,由此形成拉挤制品的一种自动化生产工艺。

利用拉挤工艺生产的产品其拉伸强度高于普通钢材。

表面的富树脂层又使其具有良好的防腐性,故在具有腐蚀性的环境的工程中是取代钢材的最佳产品,广泛应用于交通运输、电工、电气、电气绝缘、化工、矿山、海洋、船艇、腐蚀性环境及生活、民用各个领域。

拉挤成型工艺流程拉挤成型工艺形式很多,分类方法也很多。

如间歇式和连续式,立式和卧式,湿法和干法,履带式牵引和夹持式牵引,模内固化和模内凝胶模外固化,加热方式有电加热、红外加热、高频加热、微波加热或组合式加热等。

拉挤成型典型工艺流程为:玻璃纤维粗纱排布——浸胶——预成型——挤压模塑及固化——牵引——切割——制品拉挤成型设备组成:1、增强材料传送系统:如纱架、毡铺展装置、纱孔等。

2、树脂浸渍:直槽浸渍法最常用,在整个浸渍过程中,纤维和毡排列应十分整齐。

3、预成型:浸渍过的增强材料穿过预成型装置,以连续方式谨慎地传递,以便确保它们的相对位置,逐渐接近制品的最终形状,并挤出多余的树脂,然后再进入模具,进行成型固化。

4、模具:模具是在系统确定的条件下进行设计的。

根据树脂固化放热曲线及物料与模具的摩擦性能,将模具分成三个不同的加热区,其温度由树脂系统的性能确定。

模具是拉挤成型工艺中最关键的部分,典型模具的长度范围在0.6~1.2m之间。

5、牵引装置:牵引装置本身可以是一个履带型拉出器或两个往复运动的夹持装置,以便确保连续运动。

6、切割装置:型材由一个自动同步移动的切割锯按需要的长度切割。

成型模具的作用是实现坯料的压实、成型和固化。

模具截面尺寸应考虑树脂的成型收缩率。

模具长度与固化速度、模具温度、制品尺寸、拉挤速度、增强材料性质等有关,一般为600~1200mm。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

展-囝1为现今的拉挤成型工艺流程示意图。

拉挤成型工艺及应用黄克均张建伟.济南250031)内容提要概述拉挤成型工艺及其应用前景,通过对拉挤成«工艺与其它复合材料加工工艺的 比较,阐述了拉挤戋型工艺的特点和这种新的复合材料加工工艺在航空、躭天、交通、电气、化工和建 筑等领域的发展潜力。

关键词拉挤成5复合杈枰树脂材料工艺应明1前言拉挤成型工艺是复合材料的主要成型工艺方法 之一。

用拉挤成型工艺可以全自动地生产不变截面 的棒、板,如c 型槽(板)、丨型梁、圆柱棒、j 型棒等。

最初的拉挤制品是钓鱼竿和电机檜楔等。

自70年代 以来,拉挤成型工艺不断完善,拉挤成型制品应用范 围已遍及航天,航空、交通、建筑、化工和电气等各个 领域,甚至用来制造桥梁结构架、汽车和轮船传动轴 等主承力结90年代初拉挤制品的世界年产量 为复合材料总年产量的3%〜5%,达9万〜15万t, 其中美国占一半左右。

拉挤制品的年增长率达到 10%〜15%,是复合材料制品中增长最快的- 种[卜2拉挤工艺过程21拉挤工艺拉挤成型工艺是指将浸溃了树脂的连续纤维粗 纱经加热模拉出形成预定截面型材的过程。

在拉挤 成型工艺的发展中,有三种同时发展起来的工艺:(1) 隧道炉拉挤工艺该工艺是把玻纤粗纱或 类似的增强材料牵引穿过树脂浴后,经过整形套管 除去包藏的空气和多余的树脂达到预定的直径,然 后牵引穿过隧道炉并悬空连续固化得到最终产品。

(2>间歜成型拉挤工艺该工艺是把增强纤维 牵引穿过树脂浸溃槽并进入对分式阴模,在脖止状 态下由模外加热固化。

通常模具的进入端要冷却以 防树脂固化.当一段增强纤维上的浸溃树脂完全固 化后,打开模具再把下一段牵引到模中。

(3)高频或微波加热拉挤工艺该工艺与上述 两种方法类似,但采用高銕或微波加热,这种方法树 脂固化速度快,在模内即可固化。

由于70年代初连续纤维毡的问世解决了拉挤 型材的横向强度问题,使拉挤成型工艺获得高速发1一纱团架>2纤维控制系统,3树脂浸溃槽;4 加热的模具,5牵引机,6切割锯 图1拉挤成型工艺流程图 通常拉挤过程包括纤维粗纱自纱团架经纤维控 制系统向前牵引,在浸溃槽中用适宜的浸溃树脂浸 润并整理,将合在一起的浸溃过树脂的纤维束穿过 成型模.使已成型的浸溃了树脂的预浸件穿过拉挤模等过程22材料拉挤成型工艺中使用的材料包括树脂、增强材料、无机填料和内脱模剂等[14〕。

拉挤成型工艺使用的树脂与其它复合材料成型工艺使用的树脂不同。

国外已推出的可用于拉挤工艺的树脂如表1所示。

拉挤成型工艺使用的增强材料有玻璃纤维.石墨纤维、芳纶纤维、硼纾维和混杂纤维等。

国外使用的增强材料见表2。

在拉挤工艺中适当加入填料可提高树腊基体的酎热性,降低树腊收缩率,改善拉挤制品表面性能和降低成本。

还可賦予拉挤制品阻燃、耐化学腐蚀或电绝缘等功能。

对拉挤工艺使用的无机填料的要求是填料的化学成分稳定、杂质含量少、吸水率低于0. 5 %、平均收I996-U-15粒径5〜10 Mm。

填料加入量一般为15%〜40%,拉挤工艺中常用的填料见表3。

拉挤工艺常W的脱模方法有下列4种:(1>在模具内成型料的表面放置脱模板;(2)在横具内壁涂脱模剂;(3)使用聚四氟乙烯等非粘材料制作模具;(4)在成型料中预先加入脱模性好的内脱模糾。

实践证明方法(1)、(2)、(3)不能达到满意的脱模效果。

国外现已推出的拉挤成型工艺用脱模剂见表4。

2. 3 模具拉挤成型工艺使用的模具是用工具钢制成的。

为了将浸溃了树脂的增强纤维牵引通过加热的模具,制成外观光洁美观的拉挤制品,在模具的设计与加工中,一方面要提高加工精度,另方面要尽量提高模腔内表面的粗糙度等级(通常采用镀铬或渗钽法)。

模腔内表面粗糙度等级高,既利于脱模又可咸少摩擦阻力,延长模具的使用寿命⑴。

拉挤成型用树脂纪方因增强纤维浸润的好坏•树脂凝胶速度的快慢以及树脂在模具内的固化速率和脱模的难易,均取决于树脂体系,所以树脂体系的选择是非常重要的。

常见的树脂配方见表5 4_。

25成型工艺条件拉挤成型工艺必须选择合适的模内温度设置点,设定合适的顸热温度和牵引速度。

图2为拉挤装置的加热部分和模具的示意图。

图2中,拉挤模具分为三个区,在第•区内,树脂与增强材料的混合物进入预热模具,混合物被加热后,模腔内液压提高。

在第二区内,树脂幵始反应,从粘稠液态固化为凝胶状,再变为橡胶状材料。

当树脂固化为固态产品时,体积收缩使压力下降,产品从模具表面脱离下来。

在第三区内,部分固化的复合材料继续固化完全,常用拉挤工艺条件见表6[3]。

3拉挤成型工艺特点、应用与发展「2工拉挤成型工艺作为一种自动化连续生产的复合材料成型工艺方法,类似于金属的挤出工艺,其主要优点是制造速度快,拉挤成型材料的利用率为95% C手糊成型材料的利用率仅为75%)。

用拉挤成型方法制成的拉挤制品具有高强、轻量(钢的20% •钔的60%)、较少或不需维修、耐化学腐蚀、酎老化、耐紫5Derakane 530100ASP-4001,04001A100v TCPHI1-5TSAV-20110SS 80200MW INT-EQ6EP0N 9310100EPON 936033EP0N5370. 67MW INT-18460. 67ASP 400P13 〜201 :2—35 —6—72‘ C/ mm • min_1110〜160300160-182305165〜182400外线降解、尺寸稳定、表面光滑、易着色、无磁性、电磁透过性好、易于加工、可机械连接或胶接等特性拉挤制品与其它成型方法成型制品的不同之处主要是,可大批量生产;生产率高,成本低;制品纤维含鼋高.强度和刚度高,•制品可复制性好;产品为直线型柱体。

拉挤制品在工业发达国家已广泛应用于电气、建筑、交通及航天航空等领域。

表7为一些工业发达国家使用拉挤制品的例子。

随着拉挤成型工艺的不断发展,人们已能制作m宽的拉挤型材。

近期又相继发展了拉挤缠绕组合工艺(用于制造管形结构产品)和曲面拉挤工艺(PuUonniiig,用于制造汽车板簧、工具手柄等)。

新近开发的具有大功率、大截面拉挤能力的Pulmaster 18-36-0型拉挤机,最大牵引力为10 t,产品截面积可达450 mmX 900 mm以上。

我国哈尔滨玻璃钢研究所80年代中期就引进了拉挤设备,并对拉挤设备、拉挤模具、拉挤材料、拉挤工艺全方位地开展了较深入的研究,取得了一定的成果,其拉挤成型技术在国内居领先地位。

现在国内已先后引进了二十多条拉挤生产线。

对于拉挤成型,有关专家指出,目前国内尚存在原材料不配套,大部分靠进口,模具制造技术水平较低,对拉挤工艺科学研究不够深入等问题,今后应紧紧抓住拉挤市场开发的机遇,发挥这些先进拉挤设备的作用,促进拉挤成型工艺在我国的发展。

参考文献1 Schwarts M M. Composite Materials Handbook. Mc-Graw — Hill Book Company, 1983. 462 (2) :1Chachad Y R,et aL J Reinforced Plastics and Compos - ites. 1995(5):495 4•1993(4) :15.1994(4) :376Gorthal R ,et al. J Reinforced Plastics and Composites * 1994(4):2887Lackey E,e t al. J Reinforced Plastics and Composites ♦ 1994(3):1888•1993(2) :54PULTRUSION TECHNOLOGY AND ITS APPLICATIONHuang Kejun, ZhangJianweiThe pultrusion technology and the prospects application are briefly introduced clearly recognized that the products of pultrusion possess their characteristics and that pultrusion ,as a new process technology for composites , has the developing potential in the fields including aviation ♦space,communication ♦electric,chemistry ,construction industries and so on, by comparing the pultrusion with other process technologies for the composites.KEYWORDS pultrusion, composite , resin ♦ reinforcement ♦ characteristic,operation control, applica-(51的任何部位都能达到所要求的尽可能相同的温equation was built up and analysis So provide the basis for the design 度。

借助于本文对机头的热平衡分析、热平 衡方程以及各个热通量的计算公式,可对机 头温度控制装置的设计提供依据a参考文献1 .传热学.北京:1985. 214THERMAL EQUILIBRIUM ANALYSIS AND CALCULATION FOR EXTRUDER DIELi Zhihua(Qingdao Institute of Chemical Technology 266042)SYNOPSIS The thermal equilibrium the calculating equation for each heat flux, system of the extruder die-KEYWORDS extruder die ♦ thermal equilibrium ♦ heat flux and discuss were made. Listed of the temperature controlling。