制绒参数对单晶硅太阳电池制绒效果的影响_池缘缘

制绒添加剂对太阳能电池效率的影响3

实验结果与分析

不同制绒时间绒面的微观形貌

加添加剂制绒的电池 片平均光电转换效率 提高了0.2384%。加 添加剂制绒的电池片 反射率的减小,增加 不加添加剂和加添加剂制绒的电池片光电转换效率对比柱状图 了对光的吸收,同时 注:baseline为不加添加剂的硅片,experiment为加添加剂的硅片少子寿命的提高,增 加了电子和空穴的 稳定数目,这些数目又决定了电池片产生电压的提高,这两 方面都导致了光电转换效率的提高。

(b)加添加剂的单晶硅绒面 不加添加剂单晶硅片 11.179 2.716

加添加剂的单晶硅片

实验结果与分析

加添加剂对制绒后反射率的影响

不加添加剂和加添加剂的单晶硅片制绒后反射率的变异性图 注:baseline为不加添加剂的硅片,experiment为加添加剂的硅片

加添加剂的单晶硅片制绒后反射率有少许的下降。这是由于 加添加剂的硅片表面金字塔小且均匀性好,覆盖率高;而大 金字塔的塔尖容易坍塌等造成平均反射率较高。

实验结果与分析

光致发光缺陷测试

(a)不加添加剂的电池片

(b)不加添加剂的电池片

不加添加剂制绒的电池比加添加剂的暗的多,这说明其表面 的复合中心较多,也即缺陷较多。这可能是因为加添加剂制 绒的硅片表面态相对要稳定,也可能因为其表面微粗糙度比 较小,PECVD镀膜后的钝化效果比较好,减少了硅片表面的 复合中心。

实验结果与分析

加添加剂对微观绒面的影响

加添加剂制绒的单 晶硅片表面形成的 金字塔变小、密度 变大,绒面大小更 均匀。这是由于添 加剂中的有机基团 作为金字塔的起绒 点,大大提高了金 字塔的形核密度, 促进形成了大量小 金字塔。

3.561 0.689

(a)不加添加剂的单晶硅绒面 平均绒面大小/um 方差

用双氧水方法提高单晶硅片制绒效果的研究

用双氧水方法提高单晶硅片制绒效果的研究在现代电子产业中,单晶硅片作为半导体材料的重要代表,广泛应

用于各类电子产品的制造中。

而在制造单晶硅片的过程中,制绒是一

重要步骤,制绒效果对单晶硅片的质量和整体表现有着决定性的影响。

为了提高单晶硅片的制绒效果,近年来,研究中不断涌现新的方法。

其中,用双氧水方法提高单晶硅片制绒效果的研究成为了热点。

首先,双氧水是一种不对环境造成重大影响的氧化剂,因此采用双氧

水方法进行制绒,可以有效降低生产过程中的环境污染。

其次,使用

双氧水方法制绒,可以缩短制绒时间,提高生产效率。

在传统的制绒

过程中,通常需要较长时间进行加热和冷却,以达到一定的制绒效果,而采用双氧水方法可以在较短时间内获得同样的效果。

因此,用双氧

水方法提高单晶硅片制绒效果也是极具实用性的做法。

进行双氧水提高单晶硅片制绒的研究,通常需要在实验中应用一定的

技术手段,比如制定科学合理的实验方案,调节好实验过程中的温度、压力和化学反应等。

此外,还需要对实验结果进行科学的数据统计、

分析与比对,以确定双氧水方法相对于传统方法在制绒过程中的优越

性和效果。

对于双氧水方法提高单晶硅片制绒效果的具体打法,可以采用多种方法。

例如,可以控制双氧水的浓度和温度,以及处理时间,以达到最

佳的制绒效果。

在实际生产中,还可以通过采用一些特殊的设备和工具,如无菌平台、水平制绒仪等,来提高制绒的质量和效率。

总之,用双氧水方法提高单晶硅片制绒效果是一种高效、实用的技术。

未来,随着技术的推进,必将成为单晶硅片制造中的重要措施。

制绒参数对单晶硅太阳电池制绒效果的影响

基 金项 目: 教育部新世纪优秀人才支持计划项 目( N o : N C E T 一 1 1 — 1 0 0 5 ) ; 辽宁省 自 然科学基金项 目( N o : 2 0 1 1 0 2 0 0 5 ) ; 辽宁省教育厅一般项 目 ( N o : I 2 0 1 2 4 0 1 ) ; 辽宁省百千万人才资助项 目 ( N o : 01 2 2 9 2 1 0 6 1 ) ; 辽宁省高等学校优秀人才支持计划( N o : L R 01 2 0 0 2 ) . 作 者简介 : 池缘缘 ( 1 9 9 0一) , 女, 渤海大学硕士研究生 , 主要从事新能源领域 、 太阳电池方 面研究.

0 引言

在 实用 化 的太 阳 电池 中 , 晶硅 电池一 直 占据太 阳电池市 场垄 断地位 . 截至 2 0 1 0年 … , 在全 球光 伏组 件

市场中, 晶硅电池组件所 占比例高达 8 5— 9 0 %. 据欧洲光伏工业协会 E P I A预测 , 至少到 2 0 2 0年 , 晶硅电 池仍将是未来光伏市场的主流产品( 其市场份额仍将 占约 5 0 %左右 ) , 因此对光伏产业的发展而言 , 优化 现有的晶硅电池生产工艺仍具有十分重要的意义 J .

参考文献 :

[ 1 ] I n t e r n a t i o n a l E n e r g y A g e n c y( 1 E A) , T e c h n o l o g y R o a d m a p : S o l a r p h o t o v o l t a i e e n e r g y [ R ] , 1 0 / 2 0 1 0 .

De c. 201 3

制绒参数对单 晶硅太 阳 电池制绒效果的影响

晶硅太阳电池工业生产中制绒工艺与设备设计要点

晶硅太阳电池工业生产中制绒工艺与设备设计要点于静;王宇;耿魁伟【摘要】针对工业生产单晶硅太阳能电池对绒面的要求,结合中国电子科技集团公司第四十五研究所研制的全自动制绒清洗设备中制绒工艺段的结构设计要点,从制绒工艺的原理、标准、影响制绒工艺的因素等方面进行分析,强调设备与工艺密切结合的重要性.【期刊名称】《电子工业专用设备》【年(卷),期】2010(039)004【总页数】4页(P1-3,35)【关键词】制绒工艺;设备;设计要点【作者】于静;王宇;耿魁伟【作者单位】中国电子科技集团公司第四十五研究所,北京燕郊,065201;揭阳中诚集团有限公司,广东揭阳,522000;华南理工大学电子与信息学院,广州,510641【正文语种】中文【中图分类】TN305随着对太阳能电池领域研究的不断深入,提高电池的光电转换效率和降低生产成本已经成为行业发展的核心所在。

目前光伏市场上的主导产品仍是晶硅太阳电池,包括单晶硅与多晶硅两大类,用p型(或n型)硅衬底,通过磷(或硼)扩散形成pn结制作而成,生产技术及工艺比较成熟,其工艺流程为:制绒→磷扩散→等离子刻蚀→去PSG→PECVD→背电极印刷→背电场印刷→正电极印刷→烧结→测试分档[1,2]为了得到更高品质的产品,企业都会在各个环节的细节上做功夫。

1 制绒的原理制绒是晶硅电池的第一道工艺,又称“表面织构化”,对于单晶硅来说,制绒是利用碱对单晶硅表面的各向异性腐蚀,在硅表面形成无数的四面方锥体。

目前工业化生产中通常是根据单晶硅片的各项异性特点采用碱与醇的混合溶液对<100>晶面进行腐蚀,从而在单晶硅片表面形成类似“金字塔”状的绒面,如图1所示。

图1 电子显微镜下的单晶硅表面绒面效果金字塔形角锥体的表面积S等于四个边长为a的正三角形SΔ之和,可计算得表面积S为:,即绒面表面积比平面提高了1.732倍。

如图2所示,光线在表面的多次反射,有效增强了入射太阳光的利用率,从而提高光生电流密度。

单晶硅制绒原理

单晶硅制绒原理一、前言单晶硅制绒是一种新型的纳米材料制备技术,其原理基于单晶硅的特殊性质和化学反应,通过控制反应条件和工艺参数,使得单晶硅表面形成微米级别的绒毛结构。

这种绒毛结构具有特殊的物理和化学性质,在光电、生物医学、能源等领域具有广泛的应用前景。

本文将详细介绍单晶硅制绒的原理及其相关机理。

二、单晶硅的特殊性质单晶硅是一种高纯度、高结晶度的半导体材料,其独特的物理和化学性质决定了它在纳米材料制备中具有重要作用。

首先,单晶硅具有高密度和高结晶度,因此在反应过程中能够提供稳定的反应场所,并且可以保证所得到的纳米材料具有较好的结晶性和形态稳定性。

其次,单晶硅表面具有天然氧化层,在空气中易于形成SiO2薄层。

这种氧化层可以保护单晶硅表面不受外界环境的影响,并且可以提供反应所需的活性位点。

最后,单晶硅具有良好的光学和电学性质,可以用于制备光电器件和传感器等。

三、单晶硅制绒的原理单晶硅制绒是一种化学反应过程,其基本原理是在特定条件下,将单晶硅表面氧化层上的Si-O键断裂,然后在空气中形成Si-OH活性位点,并通过这些活性位点进行化学反应,最终形成微米级别的绒毛结构。

具体来说,单晶硅制绒可以分为以下几个步骤:1. 单晶硅表面氧化层处理首先需要对单晶硅表面进行氧化层处理。

这一步骤通常采用湿法或干法氧化方法,在高温高压下使得Si表面形成一层厚度为数纳米至数十纳米的SiO2薄层。

这种薄层可以保护单晶硅表面不受外界环境影响,并且提供反应所需的活性位点。

2. 活性位点生成在第一步处理完成后,需要将SiO2薄层上的Si-O键断裂,生成活性位点。

这一步骤通常采用酸或碱处理,使得Si-O键断裂并形成Si-OH 活性位点。

在此过程中,需要控制处理时间和处理浓度,以避免产生过多的缺陷和损伤。

3. 化学反应在活性位点生成后,需要进行化学反应。

这一步骤通常采用氧化、还原、加热等方法,在空气中形成Si-O-Si键,并通过这些键进行化学反应。

制绒原理及影响因素

硅片的酸腐蚀由两步组成, 硅片的酸腐蚀由两步组成,第一步为硅的氧化过程

第二步氧化物的溶解过程

总反应

形成腐蚀坑原理

当气泡在表面附着足够长的时间并使被遮盖和未被遮盖区域的腐蚀产生相 当的差别,就会产生凸凹不平的表面 HNO3横向腐蚀,HF纵向腐蚀

反应速度影响因素

制绒槽长度: 制绒槽长度:2.12m,单面腐蚀 ,单面腐蚀4-4.5um 1、Rena滚轮速度 、 滚轮速度1.45m/min(八道) 滚轮速度 (八道) 反应速率2.7-3.1um/min 反应速率 2、捷佳创滚轮速度 捷佳创滚轮速度1.95m/min(五道) 捷佳创滚轮速度 (五道) 反应速度3.6-4.2um/min 反应速度

赛维LDK太阳能高科技(新余) 赛维LDK太阳能高科技(新余)有限公司 LDK太阳能高科技

制绒原理及影响因素

向华斌 2011.9.22

主要内容

一、制绒目的及原理 二、影响反应速度的各种因素 三、rena设备与捷佳创设备的比较 rena设备与捷佳创设备的比较

第一部分

Rena

捷佳创

制绒副槽对比

• rena

溢流管

• 捷佳创

溢流管

排液管

排液管

绿色

智慧 奉献

超越

HNO3 rena 捷佳创 246 240

HF 52 60

DI-WATER 182 180

反应速度曲线

硅片表面质量

• 多晶硅制绒反应的发生点为晶体表面的缺陷点,如果过分完整 的表面反而无法制绒—水之清则无鱼 • 对比单晶—大颗粒—正常片

温度

40℃

30 ℃

10 ℃

8℃

搅拌

• 当溶液中有扰动时,富氢氟酸体系中,反应速 度减小。这是因为,扰动降低了氧化过程中的 中间产物在硅片表面的浓度,降低氧化反应速 度。富硝酸体系中,扰动将会增大硅片腐蚀的 饱和电流。增加刻蚀速度,这是因为,扰动降 低HF的传质阻,降低HF的扩散梯度,减少扩散 层厚度。

晶硅太阳电池工业生产中制绒工艺与设备设计要点

电 子 工 业 毫 用 设 吝

・

பைடு நூலகம்

光 伏 制造 工 艺与 设 备 ・

晶硅 太 阳 电池工 业 生产 中制绒 工 艺 与设 备 设计 要点

于静 ,王 宇 ,耿 魁伟 。

( . 国电 子科 技集 团公 司第 四 十 五研 究昕 , 1中 北京 燕郊 0 5 0 ; 62 1 2 揭 阳 中诚集 团有 限公 司 , 东揭 阳 5 2 0 ;3 华 南理 工大 学 电子 与信 息 学 院 , . 广 200 . 广州 , 16 1 5 04 ) 摘 要 : 对 工业 生产 单 晶硅 太 阳能 电池 对 绒 面 的要 求 ,结合 中 国电子 科 技 集 团公 司 第四 十 五 针 研 究所研 制 的全 自动制 绒 清 洗 设 备 中制 绒 工 艺段 的 结 构设 计 要 点 , 制绒 工 艺的 原 理 、 准 、 从 标 影 响制 绒 工 艺的 因素 等 方 面进 行分 析 , 调设 备 与 工 艺 密切 结 合 的 重要 性 。 强 关 键 词 : 绒 工艺 ; 备 ; 制 设 设计 要 点 中图 分类 号 : N3 5 T 0 文 献标 识 码 : B 文章 编 号 : 0 44 0 (0 00 —0 10 1 0 -5 72 1 )40 0 —3

电池 的光 电转 换 效率和 降低 生产 成 本 已经成 为 行业 发展 的核 心所 在 。 目前 光伏 市场 上 的主 导产 品仍 是

晶硅 太 阳 电池 , 括单 晶硅 与 多晶硅 两大 类 , P型 包 用

收 稿 日期 :0l .32 2 00—5

光 伏 制造 工艺 与 设 备 ・

Ab t a t n t i p r he a t ma i e t rn &c e ni q i m e ti e i n d f rs lrc l s ra e s r c :I h spa e ,t u o tct x u i g l a ng e u p n sd sg e o o a e l u f c

太阳能电池制绒原理以及问题处理

多晶制绒原理及相应对策

多晶硅织构化应使用各项同性织构技术

湿法各项同性腐蚀

使用HF/HNO3/H2O

• HNO3在硅表面形成SiO层 • HF将氧化层除去

两者形成竞争

效率增加: 电池片:7% 组件: 4.8%

温度与腐蚀速度的关系

100

HNO3:HF:CH3COOH 4.5 : 2 : 3.5

Etch-rate, m/min

表面油脂去除方案

有机溶剂+超声——有机溶剂溶解有机物质 酸性液体去除法——如RCA工艺:热硫酸煮硅片

表面活性剂

NaOCl热处理——利用O自由基的强腐蚀性

方案一、利用NaOCl预清洗

实验条件

1 传统织构化工艺 新工艺条件 NaOH (8%,75C,2min) NaOCl(12%,80C,15min) 2 NaOH(2%)+IPA(7%) NaOH(2%)+IPA(7%)

等离子体法刻蚀形貌图

怎样是“好”的金字塔

小而均匀 布满整个硅片表面

Low density texture

High density texture

怎样得到“好”的金字塔 关键:降低硅片表面/溶液的界面能

两个方面实现:

1、提高硅片表面的浸润能力,如添加IPA或者把硅片进行酸或碱的 腐蚀。

{111}

各向异性的原因

Si+2NaOH+H2O==Na2SiO3+2H2

1、水分子的屏蔽效应(screening effect)阻挡了硅原子与OH根离子的 作用,而水分子的屏蔽效应又以原子 排列密度越高越明显。

2、在{111}晶面族上,每个硅原子具 有三个共价健与晶面内部的原子健结 及一个裸露于晶格外面的悬挂健, {100}晶面族每一个硅原子具有两个共 价健及两个悬挂健,当刻蚀反应进行 时,刻蚀液中的OH-会跟悬挂健健 结而形成刻蚀,所以晶格上的单位面 积悬挂健越多,会造成表面的化学反 应自然增快。

工艺参数对电池性能的影响

工艺参数对单晶硅太阳能电池性能的影响1.1 硅片的表面处理不管是硅片的前期加工,留下的损伤层。

还是在原硅片制作为太阳能电池的生产工艺中,都需要对硅片表面进行处理,其中是主要的包括表面去损伤层和硅表面制绒。

1.1.1 表面损伤层在切割、研磨和抛光过程中,均使晶片表面产生一层损伤层。

尤其在切割和研磨过程中,晶片表面形成一个晶格高度扭曲层和一个较深的弹性变形层。

迟火或扩散加热时,弹性应力消失,但产生高密度位错层。

切、磨、抛过程中引进的二次缺陷,比生长单晶时产生的缺陷有时多达4个数量级。

表面损伤层里有无穷多的载流子复合中心,使光生载流子的寿命大大降低,不可能被P-N结静电场分离。

最后致使生产出的成品太阳能电池片中的漏电流过大,影响硅电池片最后整体的转换效率。

因此在单晶硅材料进行太阳能电池片加工前,必须把原始硅片切割过程中引入的损伤层尽可能的减少至最低。

主要用高浓度酸或是碱溶液对硅片表面进行近似抛光地腐蚀。

将硅片在切割、研磨和抛光过程中所产生的机械损伤层去除掉。

1.1.2 表面织构化如何提高硅片转换效率是太阳电池研究的重点,而有效地减少太阳光在硅片表面的反射损失是提高太阳电池转换效率的一个重要方法。

在晶体硅太阳能电池表面沉积减反射膜或制作绒面是常用的两种方法,其中在硅片表面制作绒面的方法以其工艺简单、快捷有效而备受青睐。

化学腐蚀单晶硅片是根据碱溶液对硅片的[100]和[111]晶向的各向异性腐蚀特性,通过在单晶硅表面形成随机分布的金字塔结构绒面,增加光在硅片表面的反射吸收次数, 从而达到在硅片表面形成陷光的效果有效地降低太阳电池的表面反射率,从而提高光生电流密度。

在工业生产领域,单晶硅表面腐蚀采用的是氢氧化钠和异丙醇溶液体系,表面反射率可以控制在12%以下。

对于既可获得低的表面反射率,又有利于太阳电池的后续制作工艺的绒面,应该是金字塔大小均匀,单体尺寸在2~10微米之间,相邻金字塔之间没有空隙,即覆盖率达到100%。

单晶硅太阳能电池的制绒方法研究

服 务很 可 能造成 服 务 之 间 的相 互 感 染 。也 就 是 说 , 攻 击 者 只 要 攻 击 一种 服 部 , 以提高网站服务器的安全性。所以一般来说, 来 自防火墙 内部的参数都 务, 就 可 以运 用相关 的技 能攻 陷其 他使 用 。因为 攻击 者只 需要 攻破 其 中一种 是可靠的, 值得信任的, 而来 自外部的参数基本上是不值得信任的。但是 , 并 服务 , 就可 以运 用这 个 服务平 台从 内部 攻击 其他 服务 , 通 常来 说 , 从 内部 执行 不是 说不 值 得信任 的 参数或 者来 自防火墙 外部 的参 数 网站服 务 器都 不采 用 , 攻击 要 比外部 执行 攻击 方便 得 多 。 而 是说 , 在 网站 服务 器设 计 的时候 , 需 要格 外 留心 , 采用 这些 不值 得 信 任 的参 或许 有人 会说 , 不 同的服 务采 用 不 同 服务 器 就 可 以 了。 当然 可 以 , 但 这 数 的时候 需要 执行 检 验 , 看其是 否 正 当 , 而 不 能 向来 自网 站 内部 的参 数 那 样

单晶硅太阳能电池的制绒方法

未经处理的单晶硅表面具有高反射率 ,通过制绒技术可以降低表面反射, 减少光能的损失,提高太阳能电池的 光电转换效率。

国内外研究现状

国外研究

国外对单晶硅太阳能电池的制绒技术进行了广泛的研究,提 出了多种制绒方法和工艺,包括酸腐蚀、碱腐蚀、激光刻蚀 等。其中,酸碱联合制绒工艺因其效果显著而得到广泛应用 。

废水处理和回收

建立废水处理设施,对废 水进行回收处理,实现废 水零排放。

05 结论与展望

研究结论

制绒方法优化

通过对比不同制绒工艺参数,发 现碱浓度、温度和时间等因素对 制绒效果具有显著影响。优化后 的制绒工艺可提高硅片表面绒面

结构的质量和效率。

表面形貌改善

研究结果显示,优化后的制绒工 艺能够获得更细小、更均匀的绒 面晶胞结构,显著提高了硅片表

03 实验结果与分析

实验结果

制备出单晶硅太阳能 电池,表面制绒后呈 现出明显的绒面结构 。

经过制绒处理,太阳 能电池的短路电流和 开路电压均有所提高 。

绒面结构增加了太阳 能电池的表面积,提 高了光的吸收效率。

结果分析

制绒处理能够改善单晶硅太阳 能电池的表面形貌,增加光吸 收面积。

通过对比实验,发现制绒处理 能够提高太阳能电池的性能。

效果。

04 讨论与优化建议

制绒工艺优化

01

02

03

工艺参数优化

通过调整制绒液浓度、浸 泡时间、清洗温度等工艺 参数,提高制绒效果。

设备改进

采用新型的制绒设备,提 高设备运行效率和稳定性 。

清洗技术改进

采用先进的清洗技术,如 超声波清洗、喷淋清洗等 ,提高清洗效果。

提高太阳能电池效率的途径

选用高质量硅材料

制绒刻蚀深度对电池片的色差及电学性能影响

中国科技期刊数据库 工业C2015年53期 207制绒刻蚀深度对电池片的色差及电学性能影响李雪方 刘文超 武佳娜 张 欣 焦鹏府 张雁东 山西潞安太阳能科技有限责任公司,山西 长治 046000摘要:本文采用HF 、HNO 3及水的混合液作为腐蚀液对多晶硅片进行制绒,分别采用3.25μm 、3.75μm 的刻蚀深度,按多晶电池生产工艺生产,对PE 镀膜后的色差片进行统计,并在丝网印刷后对电池片的电学性能参数进行分析。

实验结果表明:制绒刻蚀深度为3.75μm 的多晶硅片在PE 镀膜后色差片少,比例为 0.68% ,制绒刻蚀深度为3.25μm 的多晶硅片在PE 镀膜后色差片较多,比例为5.48%;两组电池片的转化效率分别为17.91%、17.88%。

关键词:多晶;PE 镀膜;色差;电学性能 中图分类号:TM914.4 文献标识码:A 文章编号:1671-5810(2015)53-0207-02太阳能电池的两个研究热点是提高光电转换效率和降低生产成本。

增加电池对光的吸收是提高电池转换效率的一个有效途径。

多晶酸腐蚀制绒的绒面,一是可以延长入射光在电池表面的光程,而是通过内表面的反射,减少反射损失,产生更多的光生载流子,从而提高转换效率[1,2]。

多晶硅太阳能从制作成本上来讲,比单晶硅太阳能电池要便宜一些,材料制造简便,节约电耗,总的生产成本较低,因此得到大量发展。

本文采用一定配比的HF 、HNO 3及去离子水的混合腐蚀溶液,对多晶进行各向同性腐蚀,通过控制制绒机台的滚轮转速,制备出刻蚀深度不同的两组多晶硅片,扩散、切边、PE 镀膜、丝网印刷等后续工艺,采用相同的工艺配方。

1 多晶制绒技术1.1 多晶硅制绒的技术要求 1.1.1 绒面形貌要求多晶硅表面能够均匀、全面的覆盖一层表面微结构,具体包括:①绒面微结构大小及结构参数。

绒面单个微结构尺寸小有利于增加入射太阳光在微结构内部的光程,从而增强光陷阱作用,提高减反效果;②绒面分布均匀性。

单晶硅太阳电池表面绒面制备及其性质研究制绒液主要成分含量、制绒温度以及时间对绒面织构形成的影响

单晶硅太阳电池表⾯绒⾯制备及其性质研究制绒液主要成分含量、制绒温度以及时间对绒⾯织构形成的影响第39卷第8期化⼯技术与开发 V ol.39 No.8 2010年8⽉ Technology & Development of Chemical Industry Aug.2010单晶硅太阳电池表⾯绒⾯制备及其性质研究吴江宏1,2 ,胡社军1,2,3 ,王忆2 ,范东华2 ,李昌明1(1.五⾢⼤学机电系,⼴东江门 529020;2.五⾢⼤学数理系,⼴东江门 529020;3.华南师范⼤学物理与电信⼯程学院,⼴东⼴州 510631)摘要:单晶硅太阳能电池的表⾯织构化所形成的陷光效应,可以增强对光的吸收,提⾼电池的转化效率。

本⽂研究了制绒液主要成分含量、制绒温度以及时间对绒⾯织构形成的影响。

采⽤扫描电镜分析了试样的表⾯形貌,分光光度法研究了试样的反射率。

通过分析确定了单晶硅太阳电池表⾯织构化的最佳⼯艺参数为1.5%wt 的NaOH 、1.5%wt 的Na 2SiO 3·9H 2O 和6.5%vol 的IPA ,反应温度为80,℃反应时间为25min ,在此⼯艺参数下所制得的硅⽚样品绒⾯平均反射率为9.85%。

关键词:单晶硅;太阳能电池;织构化中图分类号:TM 914.4 ⽂献标识码:A ⽂章编号:1671-9905(2010)08-0005-06基⾦资助:国家⾃然科学基⾦(50771046)作者简介:吴江宏(1972-), 男,汉族,陕西西安⼈, 硕⼠研究⽣,主要从事新型能源与环境材料研究通讯作者:胡社军收稿⽇期:2010-03-25⽬前太阳能电池主要是单晶硅太阳电池和多晶硅太阳能电池。

单晶硅太阳电池与多晶硅太阳电池⼀直保持在90%以上的市场占有率,牢牢统治着整个太阳电池市场。

与多晶硅太阳电池相⽐,单晶硅太阳电池可有效地在表⾯制作陷光结构,从⽽⼤⼤减少太阳光在硅⽚表⾯的反射损失 [1~2]。

太阳能电池制绒原理以及问题处理

硅片表面的沾污之一

FTIR谱 存在: C=O拉伸键 S-C-O键 烷基硫酸盐

硅片表面的沾污之二

FTIR谱 存在Triazines (C3N3Y3)

存在沾污的结果

新的清洗工艺

注:去损伤层使用10%的NaOCl

清洗后表面FTIR谱之一

清洗后表面FTIR谱之二

新工艺处理后的硅片表面

结果比较

表面油脂去除方案

有机溶剂+超声——有机溶剂溶解有机物质 酸性液体去除法——如RCA工艺:热硫酸煮硅片

表面活性剂

NaOCl热处理——利用O自由基的强腐蚀性

方案一、利用NaOCl预清洗

实验条件

1 传统织构化工艺 新工艺条件 NaOH (8%,75C,2min) NaOCl(12%,80C,15min) 2 NaOH(2%)+IPA(7%) NaOH(2%)+IPA(7%)

各个因素作用

反应控制 过程 NaOH溶液浓度 制绒的根本 反应温度 氢气泡密度 及大小以及 在硅片表面 停留的时间

IPA浓度 NaSiO3浓度 扩散控制 过程 提高溶液浓稠度, 控制反应速度 提高反应物疏运 速度,提高氢气 泡脱附作用

决定金字塔形貌

搅拌

硅片表面原始状态

图4 氢气泡作用

对反应速度的影响

0,2

0,0 400 600 800 1000 1200

Wavelength, nm

一对矛盾

多晶硅织绒较深会引起并联电阻减小,反向电流增大,甚至击穿。但是 织绒较浅,会影响件反射效果。实际中发现,深度以3~5m为宜

深沟腐蚀区表面形貌

对于表面形成深沟的样 品,其并联电阻一般较 小,反向电流较大

晶体硅太阳电池设计-制绒综述

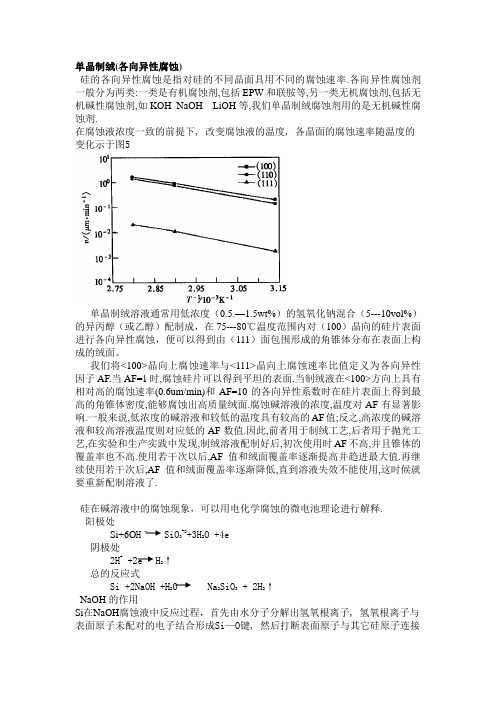

单晶制绒(各向异性腐蚀)硅的各向异性腐蚀是指对硅的不同晶面具用不同的腐蚀速率.各向异性腐蚀剂一般分为两类:一类是有机腐蚀剂,包括EPW和联胺等,另一类无机腐蚀剂,包括无机碱性腐蚀剂,如KOH NaOH LiOH等,我们单晶制绒腐蚀剂用的是无机碱性腐蚀剂.在腐蚀液浓度一致的前提下, 改变腐蚀液的温度, 各晶面的腐蚀速率随温度的变化示于图5单晶制绒溶液通常用低浓度(0.5.—1.5wt%)的氢氧化钠混合(5---10vol%)的异丙醇(或乙醇)配制成,在75---80℃温度范围内对(100)晶向的硅片表面进行各向异性腐蚀,便可以得到由(111)面包围形成的角锥体分布在表面上构成的绒面。

我们将<100>晶向上腐蚀速率与<111>晶向上腐蚀速率比值定义为各向异性因子AF.当AF=1时,腐蚀硅片可以得到平坦的表面.当制绒液在<100>方向上具有相对高的腐蚀速率(0.6um/min)和AF=10的各向异性系数时在硅片表面上得到最高的角锥体密度,能够腐蚀出高质量绒面.腐蚀碱溶液的浓度,温度对AF有显著影响.一般来说,低浓度的碱溶液和较低的温度具有较高的AF值;反之,高浓度的碱溶液和较高溶液温度则对应低的AF数值.因此,前者用于制绒工艺,后者用于抛光工艺,在实验和生产实践中发现,制绒溶液配制好后,初次使用时AF不高,并且锥体的覆盖率也不高.使用若干次以后,AF值和绒面覆盖率逐渐提高并趋进最大值.再继续使用若干次后,AF值和绒面覆盖率逐渐降低,直到溶液失效不能使用,这时候就要重新配制溶液了.硅在碱溶液中的腐蚀现象,可以用电化学腐蚀的微电池理论进行解释.阳极处Si+6O HˉSiO3-2+3H2O +4e阴极处2H+ +2e H2↑总的反应式Si +2NaOH +H2O Na2SiO3+ 2H2↑NaOH的作用Si在NaOH腐蚀液中反应过程,首先由水分子分解出氢氧根离子, 氢氧根离子与表面原子未配对的电子结合形成Si—O键, 然后打断表面原子与其它硅原子连接的共价键,最后生成Si(OH )4. 我们以(100) 面的原子为例, 其反应过程可表示为:在第二步反应中, 由于硅表面存在成键的OH 基团,使硅表面原子的背键强度降低,Si(OH )2 团中的Si—Si 背键被打开, 形成了带正电荷的氢氧化硅复合物:氢氧化硅复合物进一步与两个OH- 反应产生原硅酸:从以上反应过程可以看出, 在硅表面的原子被“移去”的过程中.除去硅原子未受腐蚀的起始态和被腐蚀反应为原硅酸的最终态之外, 还有若干个中间状态, 从微观角度来说, 各中间状态反映出腐蚀的微观过程, 可用来说明腐蚀的机制. 我们认为, 处在不同晶面的硅原子的腐蚀速率之所以不同, 一方面是与被反应原子所处的初始状态有关, 另一方面也与反应过程中存在的各个中间状态有关.硅(100) 晶面原子在NaOH 腐蚀过程中出现的状态示意图(图1)首先, 我们根据反应的过程看图1 中八种微观状态之间的转换.相应于图1 中八种不同的状态, 就反应中各个状态之间可能的转换示于图2 中. 其中, 有的状态在反应条件不确定的情况下, 受各种因素的影响, 有可能有多种形式状态的转化.硅(100) 晶面原子在腐蚀过程中各微观状态之间转化关系(图2)IPA的作用IPA 1)增加硅片表面的可湿润性2)碱溶液对硅片的腐蚀速率随着IPA浓度的增加而降低3)适当浓度发IPA在溶液中起到消泡的作用我可以从碱腐蚀硅的化学原理可知,伴随腐蚀的进行,硅表面有气泡产生,气泡的尺寸与溶液的粘度,溶液的表面张力有关,气泡的大小和在硅片表面的附着时间,的表面反应的进行乃至腐蚀形成的表面形貌有直接音响.谈到气泡的大小我们就必须谈到接触角(润湿角)接触角定义为液—固—气界面相交点,液—气界面的切线与液—固界面切线的夹角.CosØ =(δg-s –δl-s)/δg-l图.液体与固体表面的接触角定温定压平衡时液体在固体表面的接触角决定于固—气相、固—液相和液—气相三个界面张力的大小关系。

单晶硅太阳能电池表面制绒新方法研究-光学专业毕业论文.pdf

单晶硅太阳能电池表面制绒新方法研究-光学专业毕业论文.pdfA u th o r ’5 s i g n a tu r e :S u P e r v is o r ’5 s i g n a tu r e :E x te rn a l R e v ie w e rs :E x a m in in g C o m m itt e e C h a i印e rso n : E x a m in in g C o m m itt e e M e m b e rs :D a te o f o ra l d e fe n c e :致谢本文中的主要工作是在导师唐九耀老师的悉心指导下完成的。

从论文选题直到论文定稿从始至终都得到了导师的精心指导,全文凝聚了导师的心血。

两年的时间很快就要过去了,我首先要感谢我的导师唐九耀老师在近两年来对我学习上、生活上无微不至的帮助。

唐老师渊博的学识、敏锐的科学洞察力、严谨务实的作风、不畏艰难孜孜以求的探索精神、谦逊和蔼淡薄名利的处世态度永远是我学习的楷模,必将使我受益终身。

感谢国家光学仪器工程技术研究中心为本论文的完成提供了必要的条件; 感谢浙江大学分析测试中心的袁明永老师在扫描电镜上的帮助和悉心指导; 感谢光学所的任课老师,让我又学到了更多的知识。

感谢刘彬师姐让我很快地熟悉并掌握了实验室仪器的使用;感谢蒋晓燕同学和古贺生师弟在实验工作上的帮助和大力支持,使实验进度大大提前;感谢我的室友朱琦、万正芬、李学砚、周翔、原子健为我提供了一个温馨的生活环境; 感谢香港中文大学的孙冠卿同学、硅材料国家重点实验室的肖俊峰师兄对我在实验仪器操作和分析上的帮助;感谢所有帮助过我和关系我的老师和同学。

最后,我由衷地感谢我的家人,是你们的关爱让我在挫折中鼓起勇气继续前进,你们永远是我成长和前进的坚强后盾。

在此,并再次感谢我的导师在我这两年的学习和生活中的帮助。

孙林锋2 01 0 年 5 月于求是园摘要单晶硅太阳能电池的表面制绒技术是现代太阳能电池制作工艺中的重要一步。

晶体硅太阳电池制绒工艺解读

主要化学药品为:硝酸、氢氟酸

南安市三晶阳光电力有限公司 3.1 单晶

南安市三晶阳光电力有限公司

3.1 多晶

南安市三晶阳光电力有限公司

4.制绒的化学原理

4.1 单晶

4.1.1 化学原理 利用低浓度碱溶液对晶体硅在不同晶体取向上具有

• 在此范围间,增加NaOH浓度会稍微增加反应速度。

南安市三晶阳光电力有限公司

0%

5%

10%

• 当IPA的浓度从3%增加到10%时,反应速度会明显下降。

南安市三晶阳光电力有限公司

78℃

83℃

88℃

• 在同样的NaOH浓度下,当温度升高时,反应速度明显

加快。

南安市三晶阳光电力有限公司

• 多晶制绒反应的发生点为表面的缺陷点,如果过分完整

南安市三晶阳光电力有限公司

9.单晶绒面不良的分析及措施

9.1 绒面不良分析

1、表面污点(包括手指印、残留物-IPA/NaOH/NaSiO3、 外来杂质、花篮印、水纹); 2、表面发白; 3、表面发亮; 4、表面有规则的闪光; 5、表面有彗星现象; 6、表面无绒面; 7、表面绒面不均匀。

南安市三晶阳光电力有限公司

总化学反应方程式为:

3Si 4HNO3 18HF 3H2[SiF6 ] 8H2O 4NO

南安市三晶阳光电力有限公司

5.1 单晶制绒影响因素分析

硅的腐蚀速率与表面原子密度、晶格方向、掺杂浓度、 溶液成分、浓度、温度、搅拌等参数有关 5.1.1 影响因素

* NaOH及异丙醇浓度 • 制绒槽内硅酸钠的累计量 • 制绒反应的温度 • 制绒反应时间的长短 • 槽体密封程度、异丙醇的挥发程度

单晶硅太阳能电池的制绒方法研究

单晶硅太阳能电池的制绒方法研究作者:葛立运来源:《祖国·建设版》2013年第02期在单晶硅太阳能电池表面制作绒面结构,可以降低太阳能电池表面的反射率,提高光生载流子密度,从而达到提高电池的光电转换效率,降低生产成本的目的。

本文通过研究单晶硅太阳能电池的常见工业制绒方法,提出单晶硅太阳能电池的新的制绒方法,供相关人员参考。

太阳能晶体硅太阳能电池制绒方法【中图分类号】TM914.4+1文献标识码:B文章编号:1673-8005(2013)02-0033-021基本情况随着现代工业的发展,人们对能源的需求日趋加大,引发了全球性的能源危机。

太阳能是人类取之不尽、用之不竭的可再生能源,它不产生任何环境污染,是清洁能源,太阳能电池以其独特优势,超过风能、水能、地热能、核能等资源,有望成为未来电力供应的主要支柱。

太阳能电池作为一种新兴能源已经走上世界舞台。

目前,从市场上所使用的半导体材料来看,晶体硅太阳能电池依旧是市场的主角。

晶体硅太阳能电池主要是单晶硅太阳能电池和多晶硅太阳能电池,一直保持着90%以上的市场占有率,牢牢统治着整个太阳能市场。

高转换效率、低成本是太阳电池发展的主要趋势。

如何提高太阳能电池的转换效率,降低生产成本一直是研究的一个重点,而有效的减少太阳能在硅片表面的反射损失提高电池的陷光效应是提高太阳能电池转换效率的一个重要手段。

因此在降低太阳能电池表面反射率方面采用了多种方法,例如:表面制绒和沉积减反膜。

在晶体硅太阳能电池表面制备绒面已经是太阳能电池工艺中必不可少的一个重要步骤,有绒面的太阳能电池能减少光的反射,增加光的吸收,提高短路电流,从而提高太阳能电池的光电转换效率。

而通过化学腐蚀的方法在晶体硅表面制备绒面,以其工艺的简单、快捷、有效而备受亲睐。

2单晶硅太阳能电池的常见工业制绒方法太阳能电池表面制作绒面已经有几十年的历史,对于单晶硅太阳电池来说,可以利用各向异性腐蚀的原理,在(100)晶面的硅片上生成正向金字塔的绒面结构。

单晶硅小金字塔绒面及其对太阳电池性能的影响

单晶硅小金字塔绒面及其对太阳电池性能的影响

梁学勤;冯成坤;陈奕峰;沈辉;闻立时

【期刊名称】《材料导报》

【年(卷),期】2011(025)002

【摘要】研究了TMAH(四甲基氢氧化铵)和NaOH腐蚀液在制作单晶硅片小绒面中的应用,制作出平均尺寸小于2μm的金字塔绒面;比较了不同硅片预处理(酸减薄、碱减薄、原片)对金字塔绒面尺寸、均匀性、覆盖率以及反射率的影响以及电池的

I-V性能,分析了不同绒面结构对接触电阻的影响;指出单晶硅小金字塔绒面是使用

激光制备高效晶体硅太阳电池的关键.

【总页数】4页(P13-16)

【作者】梁学勤;冯成坤;陈奕峰;沈辉;闻立时

【作者单位】中山大学太阳能系统研究所,广州,510006;中山大学太阳能系统研究所,广州,510006;中山大学太阳能系统研究所,广州,510006;中山大学太阳能系统研

究所,广州,510006;中山大学太阳能系统研究所,广州,510006

【正文语种】中文

【相关文献】

1.单晶硅太阳电池表面绒面制备及其性质研究 [J], 吴江宏;胡社军;王忆;范东华;李

昌明

2.绒面结构对低成本多晶硅太阳电池性能的影响 [J], 张妹玉;翁铭华;周笔

3.添加剂对单晶硅太阳电池表面绒面制备影响的研究 [J], 梁玉玉;韩超;孟汉堃;郭卫;王森涛;;;;;

4.单晶硅太阳电池工业化绒面技术研究 [J], 滕道祥; 王鹤; 杨宏

5.电注入退火对P型直拉PERC单晶硅太阳电池电性能和抗LID效应的影响 [J], 王丽婷;黄国平;黄惜惜;贾佳;龚琴赟;李菁楠

因版权原因,仅展示原文概要,查看原文内容请购买。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

收稿日期:2013-03-16.基金项目:教育部新世纪优秀人才支持计划项目(No :NCET -11-1005);辽宁省自然科学基金项目(No :201102005);辽宁省教育厅一般项目(No :L2012401);辽宁省百千万人才资助项目(No :2012921061);辽宁省高等学校优秀人才支持计划(No :LR201002).作者简介:池缘缘(1990-),女,渤海大学硕士研究生,主要从事新能源领域、太阳电池方面研究.通讯作者:lxd2211@sina.com.制绒参数对单晶硅太阳电池制绒效果的影响池缘缘,陆晓东*,周涛,董永超(渤海大学新能源学院,辽宁锦州121013)摘要:本文以金相显微镜(放大倍数分别为800ˑ,400ˑ)为观测手段,研究了NaOH 溶液浓度、反应时间、温度和IPA 浓度等参数对单晶硅制绒效果的影响,通过金相显微镜显微图像的对比分析发现:当NaOH 溶液浓度大于2%条件时,温度小于75ħ时,单晶硅表面的绒面效果较差.当制绒液中NaOH 和IPA 的浓度分别为1.57%和5%,且制绒时间和制绒温度分别为25min 和80ħ时,制备的绒面结构均匀,金字塔的覆盖率约为100%,即可实现最优的制绒效果.关键词:制绒;单晶硅太阳电池;表面织构中图分类号:TM 914.4文献标志码:A 文章编号:1673-0569(2013)03-0362-050引言在实用化的太阳电池中,晶硅电池一直占据太阳电池市场垄断地位.截至2010年〔1〕,在全球光伏组件市场中,晶硅电池组件所占比例高达85-90%.据欧洲光伏工业协会EPIA 预测,至少到2020年,晶硅电池仍将是未来光伏市场的主流产品(其市场份额仍将占约50%左右),因此对光伏产业的发展而言,优化现有的晶硅电池生产工艺仍具有十分重要的意义〔2-3〕.由于绒面结构具有减小入射光的反射率和提高体内光场吸收效率的作用,所以其已成为晶硅太阳电池芯片生产过程中的最重要工序.目前,晶硅电池制绒多采用酸性或碱性溶液腐蚀的方法实现,酸性溶液主要用于多晶硅太阳电池的制绒过程中,而碱性溶液多用于单晶硅太阳电池的制绒过程中.仅就制绒过程而言,碱性溶液制绒过程具有反应过程控制方便、制绒效果良好(形成硅片表面均匀分布的金字塔结构)、反应过程不产生危害环境的有害气体(如NO x )等特点,所以更易于实现清洁高效电池的批量生产.图1理想的绒面结构良好的单晶硅绒面应具有的特征为〔4〕:入射光在金字塔斜面的一次入射角约为54.74ʎ,在相邻金字塔斜面的二次入射角约为15.78ʎ(如图1所示).相应的金字塔结构要求为:尺寸在1 3μm 之间、大小均第34卷第4期2013年12月渤海大学学报(自然科学版)Journal of Bohai University (Natural Science Edition )Vol.34,No.4Dec.2013DOI:10.13831/ki.issn.1673-0569.2013.04.005匀、覆盖率达到100%.由于制绒过程中涉及多个参量,如溶液浓度,反应时间,温度,IPA 浓度等,所以探讨各个参量对制绒效果的影响及最优制绒参数范围大小,对晶硅太阳电池制绒工序而言至关重要.本文主要通过对NaOH 溶液浓度,反应时间,温度,IPA 浓度等参数的调整,利用金相显微镜(放大倍数分别为800ˑ,400ˑ)呈现的单晶硅表面的显微图像,探讨各参量变化对制绒效果的影响,并通过不同制绒条件显微图像的对比,给出最优的NaOH 溶液制绒参数范围.1实验1.1实验材料与主要仪器实验原料:9片大小相同的P 型单晶硅片,晶向正偏ʃ3ʎ,厚度为220ʃ10μm ,直径为150ʃ0.5mm 、电阻率为0.5 6Ω.cm.化学药品及纯度:NaOH 颗粒(分析纯)、异丙醇(IPA )(分析纯)、30%过氧化氢(优级纯)、硫酸(优级纯)、氢氟酸(HF 含量不少于40%)、去离子水.实验主要仪器及设备:数显恒温水浴锅、金相显微镜、硅片腐蚀清洗机(型号:CSE -SC -N186(QK -LAB ).1.2实验原理:1.2.1硅片的预处理图2预处理前后晶片表面形貌的对比,其中(a )为预处理前硅片表面的形貌情况,(b )为预处理后硅片表面的形貌情况由于新购单晶硅片的表面残留大量的有机沾污,所以实验过程中先用浓硫酸:双氧水=1:1的溶液去除此种沾污,然后再利用HF 溶液去掉硅片表面天然的和有机沾污去除过程中新形成的SiO 2膜(反应过程如公式(1)所示),最后为避免机械损伤层对制绒效果产生不利影响,再将清洗后的单晶硅片浸泡到浓NaOH 溶液中(此时NaOH 溶液为各向同性腐蚀液,NaOH 溶液的浓度为12%,温度为85ħ,时间3min.反应过程如公式(2)所示),将硅片表面腐蚀掉4 6μm.SiO 2+6HF =H 2(SiF 6)+2H 2O(1)Si +2NaOH +H 2O =Na 2SiO 3+2H 2↑(2)图2为预处理前后,单晶硅片表面的形貌对比情况.如图2(a )所示,未经过处理过的单晶硅片表面存在严重的机械损伤,即:形成数量庞大的小突起和小凹陷.由于在这些突起和凹陷处,硅片表面的晶向十分混乱,且不同晶向与NaOH 溶液反应速度不同,所以直接利用这种晶片表面制绒,很难形成良好的绒面结构.单晶硅片表面为〔100〕晶面,是形成良好绒面的前提.由图2(b )可见,经过预处理后,单晶硅片表面略有起伏,但上表面基本平行,即硅片表面已基本为(100)晶面.1.2.2制绒过程一般单晶硅碱性制绒液为加了异丙醇(IPA )的低浓度NaOH 溶液〔5,6〕,制绒温度为75 85ħ,制绒时间为20 30min.为了研究制绒液中NaOH 的浓度、IPA 浓度、反应时间和反应温度等,对单晶硅表面形成363第4期池缘缘,陆晓东,周涛,董永超:绒参数对单晶硅太阳电池制绒效果的影响绒面效果产生的影响,实验过程中我们分别进行了以下实验:第一组NaOH 溶液的浓度实验:控制IPA 浓度为5%,时间25min ,温度80ħ,改变NaOH 溶液的浓度范围:0.5 12%.第二组IPA 浓度实验:控制NaOH 溶液浓度为1.57%,时间25min ,温度80ħ,改变IPA 浓度范围:0 20%.第三组反应时间实验:控制NaOH 溶液浓度为1.57%,IPA 浓度为5%,温度80ħ,改变反应时间范围:0 40min.第四组反应温度实验:控制NaOH 溶液浓度为1.57%,IPA 浓度为5%,时间25min ,改变反应温度范围:70 90ħ.(注:以上温度均为反应过程中利用温度计实测的溶液温度)2实验结果及讨论2.1NaOH 溶液浓度的影响(第一组实验)当NaOH 溶液的浓度较低时,参与反应的NaOH 量很小,不能对硅片表面起到很好的腐蚀作用,如图3(a )所示.图3(a )为NaOH 溶液的浓度为0.5%时,制备绒面的特点是:金字塔的覆盖率较低(非常稀疏),尺寸不一,且分布不均.由于良好的绒面结构要求金字塔尺寸均匀,且覆盖整个硅片表面,所以这种绒面结构并不符合要求.当NaOH 溶液的浓度从1%增加2%时,硅片表面的金字塔结构将逐渐变密,尺寸渐趋均匀.图3(b )和图3(c )分别是NaOH 溶液的浓度为1.57%和2%时,硅片表面制备的绒面情况.如图3(b )和图3(c )所示,此范围内绒面的特点是:金字塔尺寸基本一致(其平均尺寸约为2μm ),分布均匀(覆盖率约100%).此时,用肉眼观察发现硅片表面呈灰暗色.在保持温度80ħ不变的条件下,使NaOH 溶液的浓度从2%增加至10%时,制备的金字塔逐渐变小,最终完全消失,如图3(c )和图2(b )所示.由于此浓度范围内,NaOH 溶液与硅片表面反应过于剧烈,NaOH 溶液表现为各向同性腐蚀性质(即呈现出抛光液的性质).基于以上结果可见,最优的NaOH 溶液的浓度范围为1% 2%.通过对比试验发现:在这一最优浓度范围内,最佳的NaOH 浓度为1.57%.图3不同碱溶液浓度制绒后得到的显微镜图片,其中(a )NaOH 0.5%,(b )NaOH 1.57%,(c )NaOH 2%2.2IPA 浓度的影响(第二组实验)在制绒过程中,IPA 起的作用是降低硅片表面张力(即降低OH -浓度),促进氢气泡从硅片表面脱附,增强制绒腐蚀过程的各向异性因子〔7-8〕.当IPA 浓度处于0 3%范围时,受硅片表面张力及氢气泡在硅片表面长时间停留的影响,硅片各向异性腐蚀的效果很差.图4(a )是IPA 溶液的浓度为0时,硅片表面制绒情况.此时金字塔的尺寸较小,且金字塔形状不规则,但覆盖率较高.当IPA 浓度从3%增加8%时,IPA 对NaOH 溶液制绒过程起到了明显的调节作用,可获得较高的各向异性因子.图4(b )为IPA 浓度5%时,硅片表面的制绒情况.此时金字塔形状规则,尺寸较小,覆盖率较高.当IPA 浓度从8%增加20%时,一方面制绒过程产生的氢气泡迅速脱离硅片表面,加快了制绒反应速率,很难形成小金字塔结构;另一方面,过463渤海大学学报(自然科学版)第34卷量的IPA 破坏了不同晶面上的OH -离子浓度分布情况,导致各向异性因子变差,金字塔形状将变得不规则.图4(c )为IPA 浓度10%时,硅片表面制备金字塔情况.因为规则且均匀分布的金字塔结构,是获得较小反射率的必要条件,所以最优的IPA 浓度范围是3% 8%,且对比发现:IPA 浓度为5%时,制绒效果最佳.图4不同IPA 浓度制绒后得到的显微镜图片,其中(a )IPA 0%,(b )IPA 5%,(c )IPA 10%2.3反应时间的影响(第三组实验)制绒过程需要一定的反应时间,但过长的反应时间也会对形成的金字塔结构产生不利影响〔9〕.当制绒时间0 15分钟时,硅片表面仅生成了少量的金字塔结构,且金字塔结构的覆盖率较低,如图5(a )所示.当制绒时间为15 25分钟时,硅片表面的金字塔结构逐渐变密,如图5(b )所示.当制绒时间大于25分钟时,金字塔结构逐渐消失,如图5(c )所示.对比不同制绒时间发现最佳的制绒时间为24 26分钟.此反应时间,可使形成的金字塔结构布满整个硅片表面.图5不同时间制绒后得到的显微镜图片,其中(a )10min ,(b )25min ,(c )30min 2.4反应温度的影响(第四组实验)图6不同温度制绒后得到的显微镜图片,其中(a )70ħ,(b )80ħ,(c )85ħ将硅片放入溶液后,待腐蚀的硅表面吸附着Na +,H +,OH -和SiO 32-等离子.若要使反应持续进行,必须不断从硅片表面将Na +和SiO 32-运走,并提供新的OH -与硅反应,否则制绒化反应很难进行〔10〕.各类离子输运过程主要通过热运动来完成,且输运速率随温度升高而加快.当温度小于75ħ时,织构化反应很难进行,金字塔结构的形状并不完整、尺寸很小,但覆盖率较高,如图6(a )所示.当温度从80ħ增加85ħ时,制备的金字塔尺寸将逐渐变大,如图6(b )和图6(c )所示.当温度大于85ħ时,形成的金字塔尺寸持续增加,但均匀563第4期池缘缘,陆晓东,周涛,董永超:绒参数对单晶硅太阳电池制绒效果的影响663渤海大学学报(自然科学版)第34卷性变差.可见最优的制绒温度范围为80ħ 85ħ.因为温度偏高时,IPA挥发速率加快,所以试验获得的最优温度为80ħ.3结论本文比较详细地分析了影响单晶硅制绒过程的几个基本因素,优化了NaOH溶液的浓度、IPA浓度、反应时间和反应温度等基本参数,得到了最优制绒工艺条件,即NaOH浓度为1.57%,IPA的浓度为5%,制绒时间为25分钟和制绒温度为80ħ.参考文献:〔1〕International Energy Agency(IEA),TechnologyRoadmap:Solar photovoltaic energy〔R〕,10/2010.〔2〕何祚庥.北京、内蒙古和东北地区的未来———太阳能、风能、水能的互补〔J〕,2012,33(1):74-82.〔3〕王强,张雅凡.自适应太阳能供电路灯的系统设计〔J〕,2012,33(1):83-91.〔4〕Baker-Finch S C,McIntosh KR.Reflection distributions of textured monocrystalline silicon:implications for silicon solar cells〔J〕.Progress in Photovoltaics:Research and Applications,2013,21(5):960-971.〔5〕Seidel H,Csepregi L,Heuberger A,et al.Anisotropic etching of crystalline silicon in alkaline solutions I.Orientation dependence and behavior of passivation layers〔J〕.Journal of the electrochemical society,1990,137(11):3612-3626.〔6〕Seidel H,Csepregi L,Heuberger A,et al.Anisotropic etching of crystalline silicon in alkaline solutions I.Orientation dependence and behavior of passivation layers〔J〕.Journal of the electrochemical society,1990,137(11):3612-3626.〔7〕Vazsonyi E,De Clercq K,EinhausR,et al.Improved anisotropic etching process for industrial texturing of silicon solar cells〔J〕.Solar energy materials and solar cells,1999,57(2):179-188.〔8〕Ou W Y,Zhang Y,Li H L,et al.Effects of IPA on texturing process for mono-crystalline silicon solar cell in TMAH solution〔C〕//Materials Science Forum.2011,685:31-37.〔9〕Lee D B.Anisotropic etching of silicon〔J〕.Journal of Applied physics,1969,40(11):4569-4574.〔10〕崔容强,秦蕙兰.绒面硅太阳电池的研究〔J〕.太阳能学报,1980,1(2):189-196.Texturing parameters on monocrystallinesilicon solar cell texturing effectCHI Yuan-yuan,LU Xiao-dong*,ZHOU Tao,DONG Yong-chao(College of New energy,Bohai University,Jinzhou121013,China)Abstract:In this paper,metallurgical microscope with magnifications of800ˑ,400ˑas a means of ob-servation to study the influence of NaOH solution concentration,the reaction time,temperature,IPA concentra-tion on the texturing structure of c-Si solar cell.By contrast microscope microscopic image,we found:When the concentration of NaOH solution is greater than2%and temperature is less than75ħ,the texturing structure of c-Si solar cell is less effective.When NaOH and IPA concentrations were1.57%and5%,respectively and texturing time and temperature were25min and80ħ,respectively,a uniform textured structure with a coverage rate of pyramid with100%will be obtained.of approximately100%.Key words:texturing;silicon solar cells;Surface texture.。