MOLDFLOW模流分析结果解释

模流分析(MOLDFLOW)

一. 压力條件对产品的影响1.高保压压力能夠降低產品收縮的機會补充入模穴的塑料越多,越可避免產品的收縮高保压压力通常會造成产品不均勻收縮,而导致產品的翹曲变形对薄殼產品而言,由於壓力降更明顯,上述之情況更加嚴重2.Over packing 過保壓保壓壓力高,澆口附近體積收縮量少遠離澆口處保壓壓力低且體積收縮量較大導致產品翹曲變形,產品中央向四周推擠形成半球形(Dome Shape)3. Under packing 保壓不足澆口附近壓力低遠離澆口處壓力更低導致產品翹曲變形,產品中央向四周拉扯形成馬鞍形Twisted shape保壓時間如果夠長,足夠使澆口凝固,則可降低體積收縮的機會澆口凝固後,保壓效果就無效果一、澆口位置的要求:1.外观要求(浇口痕跡, 熔接线)2.產品功能要求3.模具加工要求4.產品的翹曲变形5.澆口容不容易去除二、对生产和功能的影响:1.流長(Flow Length)決定射出壓力,鎖模力,以及產品填不填的滿流長縮短可降低射出壓力及鎖模力2.澆口位置會影響保壓壓力保壓壓力大小保壓壓力是否平衡將澆口遠離產品未來受力位置(如軸承處)以避免殘留應力澆口位置必須考慮排氣,以避免積風發生不要將澆口放在產品較弱处或嵌入处,以避免偏位(Core Shaft)三、选择浇口位置的技巧1.將澆口放置於產品最厚處,從最厚處進澆可提供較佳的充填及保壓效果。

如果保壓不足,較薄的區域會比較厚的區域更快凝固避免將澆口放在厚度突然變化處,以避免遲滯現象或是短射的發生2.可能的話,從產品中央進澆將澆口放置於產品中央可提供等長的流長流長的大小會影響所需的射出壓力中央進澆使得各個方向的保壓壓力均勻,可避免不均勻的體積收縮射出量/切换点的影响射出量可由螺杆行程距离的設定決定射出量包括了填滿模穴需要的塑胶量以及保压時須填入模穴的塑膠量切換點是射出機由速度控制切換成壓力控制的點螺桿前进行程過短(切換點過早)會導致保壓壓力不足假如保压压力比所需射出壓力還低,產品可能发生短射PVT特性p –压力; v –比容; T –溫度描述塑胶如何随着压力及溫度的变化而发生体积上的变化。

MOLDFLOW全中文结果解释

MOLDFLOW全中文结果解释[经验] MOLDFLOW全中文结果解释!一流动分析部分1 Fill time result填充时间填充时间显示了模腔填充时每隔一定间隔的料流前锋位置。

每个等高线描绘了模型各部分同一时刻的填充。

在填充开始时,显示为暗蓝色,最后填充的地方为红色。

如果制品短射,未填充部分没有颜色。

使用:制品的良好填充,其流型是平衡的。

一个平衡的填充结果:所有流程在同一时间结束,料流前锋在同一时间到达模型末端。

这个意味着每个流程应该以暗蓝色等高线结束。

等高线是均匀间隔,等高线的间隔指示了聚合物的流动速度。

宽的等高线指示快速的流动,而窄的等高线指示了缓慢的填充。

查看项目:确认填充行为的显示状况。

短射—在填充时间结果上,短射将显示为半透明的,查看流动路径的末端是否有半透明区域。

关于3D模型, 可以使用未填充的模穴(短射)结果来检查是否在制品的内部存在未充填的部分。

滞流—如果填充时间结果显示一些区域上的云图有很近的间隔,将产生滞流。

如果一个薄区域在制品完全填充之前冻结滞流会导致短射。

过保压—如果填充时间结果显示某个流程的流程之前完成,将显示过保压。

过保压会导致高的制品重量、翘曲和不均匀的密度分布。

熔接线和气穴—在填充时间结果上重叠熔接线结果可以确定其存在,熔接线会导致结构和视觉上的缺陷。

气穴—在填充时间结果上重叠气穴结果可以确认其存在,气穴会导致结构和视觉上的缺陷。

跑道效应—跑道效应会导致气穴和熔接线,查看气穴和熔接线的位置及数量。

2 Pressure at velocity/pressure switchover resultV/P切换时刻的压力该结果从流动分析产生,显示了通过模型内的流程在从速度到压力控制切换点的压力分布。

使用:在填充开始前,模腔内各处的压力为零(或者为大气压,绝对压力)。

熔料前沿到达的位置压力才会增加,当熔料前沿向前移动填充后面的区域时压力继续增加,此取决于该位置与熔料前沿的长度。

(完整版)MOLDFLOW分析报告

引言概述:MOLDFLOW分析是一种重要的工具,广泛应用于塑料制品设计和生产过程中。

它可以提供关于模具充填、冷却和固化的详细信息,帮助设计师优化模具设计,提高产品质量和生产效率。

本文将通过分析报告的方式,详细介绍MOLDFLOW分析的应用和意义。

正文内容:一、模具充填分析1. 熔体流动模拟:对熔体在模具中的流动进行模拟,可以分析熔体的充填情况、充填时间和充填压力等参数,以及可能出现的缺陷,如短充、气泡等。

2. 塑料充填模拟:通过模拟塑料在模具中的充填过程,可以评估模具的设计是否合理,以及可能存在的充填不良、厚薄不均等问题。

3. 充填时间分析:根据模具充填模拟的结果,可以计算出塑料充填的时间,从而优化生产周期和工艺参数。

二、冷却系统分析1. 冷却效果模拟:通过模拟冷却系统的布局和工艺参数,在模具充填结束后,对模具进行冷却效果的分析。

可以评估冷却系统的设计是否合理,以及可能存在的冷却不均、温度过高等问题。

2. 温度分布模拟:根据冷却系统分析结果,可以计算出模具内部的温度分布,帮助优化冷却系统的设计和工艺参数。

3. 冷却时间分析:根据冷却系统模拟的结果,可以计算出模具冷却的时间,从而优化生产周期和工艺参数。

三、固化模拟分析1. 熔体固化分析:通过模拟塑料在模具中的固化过程,可以评估模具冷却效果和固化时间,避免可能出现的缺陷,如收缩、变形等。

2. 温度变化分析:根据固化模拟分析结果,可以计算出模具内部的温度变化曲线,帮助优化冷却系统和固化参数的设计。

3. 固化时间分析:根据固化模拟分析的结果,可以计算出模具固化的时间,从而优化生产周期和工艺参数。

四、缺陷分析1. 模具缺陷预测:通过模拟模具充填、冷却和固化的过程,可以预测可能出现的缺陷,如短充、气泡、收缩等,并给出相应的解决方案。

2. 缺陷修复优化:根据缺陷分析结果,可以优化模具设计和工艺参数,减少缺陷的发生,并提高产品质量和生产效率。

五、效果验证与总结1. 效果验证:通过对MOLDFLOW分析结果与实际生产产品进行对比,验证分析的准确性和可靠性,并修正和改进分析模型。

Moldflow分析结果解释

© 2012 PiMold

路径图结果

➢ 任何点可以做出一条点路径 ➢ 拾取第一点位参考点 ➢ 定义X-轴通过

✓ 开始实体的距离 ✓ 整个路径的长度 ✓ X, Y, 或 Z 坐标

9

© 2012 PiMold

高亮显示

➢ 熔接线 ✓ 用户化

➢ 气泡 ➢ 锁模力中心

✓ 最大吨数

10

© 2012 PiMold

68

© 2012 PiMold

▪ 缩痕估算

69

© 2012 PiMold

▪ 缩痕阴影

70

© 2012 PiMold

▪ 熔接线

高亮结果,用高亮显示产品熔接线分布状况

71

© 2012 PiMold

8.3 冷却分析结果

默认分析结果共20项 ,可以增加或删除

72

© 2012 PiMold

▪ 冷却回路介质温度

▪ 充填结束时刻的压力

单一的,记录节点的结果,反映充填结束时刻每个节点的压力

63

© 2012 PiMold

▪ 推荐的螺杆速度:XY图

XY曲线结果,推荐的注塑量与填充速率的曲线,即注塑速率曲线

64

© 2012 PiMold

▪ 壁上剪切应力

中间的,记录在三角形单元上的结果,反映了产品壁厚上剪切应力随时间变化的结果

✓ 显示一个结果 ✓ 高亮第二个结果 ✓ 右击并选择覆盖 ✓ 若有必要激活第一个结果 ➢ 只渐变一个结果 ➢ 网格显示 ✓ 可能需要设置透明

27

© 2012 PiMold

灯光

➢ 在参考选择对话框 ✓ 在阅读图表上

➢ 阴影显示调节可见颜色的深度 ➢ 最大阴影显示可以得到颜色鲜明的结果 – 最好使用在3D结果中

Moldflow分析结果解释大全

M o l d f l o w分析结果解释大全文件编码(008-TTIG-UTITD-GKBTT-PUUTI-WYTUI-8256)一流动分析部分1 Fill time result填充时间填充时间显示了模腔填充时每隔一定间隔的料流前锋位置。

每个等高线描绘了模型各部分同一时刻的填充。

在填充开始时,显示为暗蓝色,最后填充的地方为红色。

如果制品短射,未填充部分没有颜色。

使用:制品的良好填充,其流型是平衡的。

一个平衡的填充结果:所有流程在同一时间结束,料流前锋在同一时间到达模型末端。

这个意味着每个流程应该以暗蓝色等高线结束。

等高线是均匀间隔,等高线的间隔指示了聚合物的流动速度。

宽的等高线指示快速的流动,而窄的等高线指示了缓慢的填充。

查看项目:确认填充行为的显示状况。

短射—在填充时间结果上,短射将显示为半透明的,查看流动路径的末端是否有半透明区域。

关于3D模型, 可以使用未填充的模穴(短射)结果来检查是否在制品的内部存在未充填的部分。

滞流—如果填充时间结果显示一些区域上的云图有很近的间隔,将产生滞流。

如果一个薄区域在制品完全填充之前冻结滞流会导致短射。

过保压—如果填充时间结果显示某个流程的流程之前完成,将显示过保压。

过保压会导致高的制品重量、翘曲和不均匀的密度分布。

熔接线和气穴—在填充时间结果上重叠熔接线结果可以确定其存在,熔接线会导致结构和视觉上的缺陷。

气穴—在填充时间结果上重叠气穴结果可以确认其存在,气穴会导致结构和视觉上的缺陷。

跑道效应—跑道效应会导致气穴和熔接线,查看气穴和熔接线的位置及数量。

2 Pressure at velocity/pressure switchover resultV/P切换时刻的压力该结果从流动分析产生,显示了通过模型内的流程在从速度到压力控制切换点的压力分布。

使用:在填充开始前,模腔内各处的压力为零(或者为大气压,绝对压力)。

熔料前沿到达的位置压力才会增加,当熔料前沿向前移动填充后面的区域时压力继续增加,此取决于该位置与熔料前沿的长度。

MOLDFLOW模流分析结果解释

MOLDFLOW模流分析结果解释解释结果的一个重要部分是理解结果的定义,并知道怎样使用结果。

下面将列出常用结果的定义及怎样使用它们的建议,越常用的结果将越先介绍。

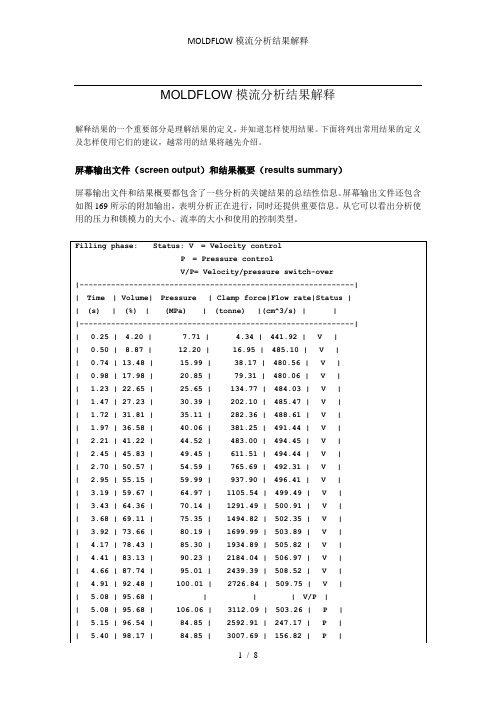

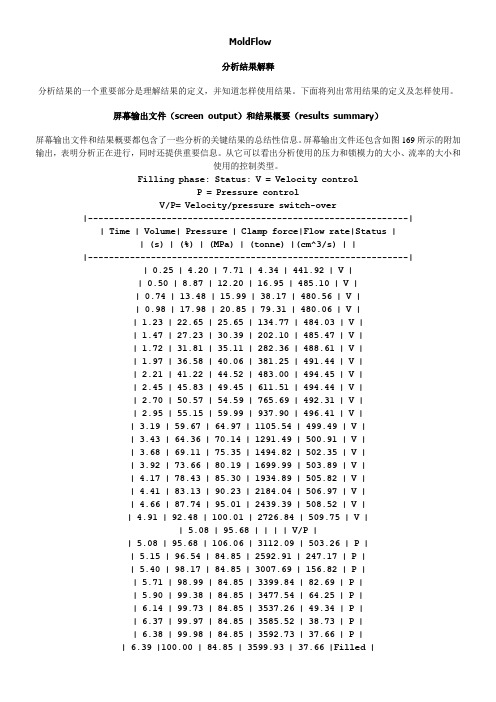

屏幕输出文件(screen output)和结果概要(results summary)屏幕输出文件和结果概要都包含了一些分析的关键结果的总结性信息。

屏幕输出文件还包含如图169所示的附加输出,表明分析正在进行,同时还提供重要信息。

从它可以看出分析使用的压力和锁模力的大小、流率的大小和使用的控制类型。

图169. 充模分析的屏幕输出文件屏幕输出文件和结果概要都有与图170相似的部分。

它同时包含了分析过程中(第一部分)和分析结束时的关键信息。

使用这些信息可以快速查看这些变量,从而判断是否需要详细分析某一结果,以发现问题。

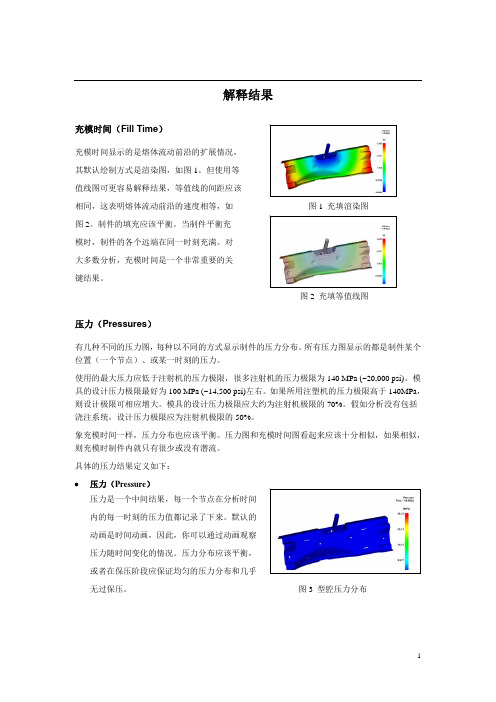

图170. 结果概要输出充模时间(Fill Time)充模时间显示的是熔体流动前沿的扩展情况,其默认绘制方式是阴影图,但使用云纹图可更容易解释结果。

云纹线的间距应该相同,这表明熔体流动前沿的速度相等。

制件的填充应该平衡。

当制件平衡充模时,制件的各个远端在同一时刻充满。

对大多数分析,充模时间是一个非常重要的关键结果。

压力(Pressures)有几种不同的压力图,每种以不同的方式显示制件的压力分布。

所有压力图显示的都是制件某个位置(一个节点)、或某一时刻的压力。

使用的最大压力应低于注射机的压力极限,很多注射机的压力极限为140 MPa (~20,000 psi)。

模具的设计压力极限最好为100 MPa (~14,500 psi)左右。

如果所用注塑机的压力极限高于140MPa,则设计极限可相应增大。

模具的设计压力极限应大约为注射机极限的70%。

假如分析没有包括浇注系统,设计压力极限应为注射机极限的50%。

象充模时间一样,压力分布也应该平衡。

压力图和充模时间图看起来应该十分相似,如果相似,则充模时制件内就只有很少或没有潜流。

具体的压力结果定义如下:•压力(Pressure)压力是一个中间结果,每一个节点在分析时间内的每一时刻的压力值都记录了下来。

moldflow结果解读

Moldflow分析结果解释一流动分析部分1 Fill time result填充时间填充时间显示了模腔填充时每隔一定间隔的料流前锋位置。

每个等高线描绘了模型各部分同一时刻的填充。

在填充开始时,显示为暗蓝色,最后填充的地方为红色。

如果制品短射,未填充部分没有颜色。

使用:制品的良好填充,其流型是平衡的。

一个平衡的填充结果:所有流程在同一时间结束,料流前锋在同一时间到达模型末端。

这个意味着每个流程应该以暗蓝色等高线结束。

等高线是均匀间隔,等高线的间隔指示了聚合物的流动速度。

宽的等高线指示快速的流动,而窄的等高线指示了缓慢的填充。

查看项目:确认填充行为的显示状况。

短射—在填充时间结果上,短射将显示为半透明的,查看流动路径的末端是否有半透明区域。

关于3D模型, 可以使用未填充的模穴(短射)结果来检查是否在制品的内部存在未充填的部分。

滞流—如果填充时间结果显示一些区域上的云图有很近的间隔,将产生滞流。

如果一个薄区域在制品完全填充之前冻结滞流会导致短射。

过保压—如果填充时间结果显示某个流程的流程之前完成,将显示过保压。

过保压会导致高的制品重量、翘曲和不均匀的密度分布。

熔接线和气穴—在填充时间结果上重叠熔接线结果可以确定其存在,熔接线会导致结构和视觉上的缺陷。

气穴—在填充时间结果上重叠气穴结果可以确认其存在,气穴会导致结构和视觉上的缺陷。

跑道效应—跑道效应会导致气穴和熔接线,查看气穴和熔接线的位置及数量。

2 Pressure at velocity/pressure switchover resultV/P切换时刻的压力该结果从流动分析产生,显示了通过模型内的流程在从速度到压力控制切换点的压力分布。

使用:在填充开始前,模腔内各处的压力为零(或者为大气压,绝对压力)。

熔料前沿到达的位置压力才会增加,当熔料前沿向前移动填充后面的区域时压力继续增加,此取决于该位置与熔料前沿的长度。

各个位置的压力不同促使聚合物熔料的填充流动,压力梯度是压力差除以两个位置间的距离。

Moldflow分析解释

Moldflow分析结果解释一流动分析部分1 Fill time result填充时间填充时间显示了模腔填充时每隔一定间隔的料流前锋位置。

每个等高线描绘了模型各部分同一时刻的填充。

在填充开始时,显示为暗蓝色,最后填充的地方为红色。

如果制品短射,未填充部分没有颜色。

使用:制品的良好填充,其流型是平衡的。

一个平衡的填充结果:所有流程在同一时间结束,料流前锋在同一时间到达模型末端。

这个意味着每个流程应该以暗蓝色等高线结束。

等高线是均匀间隔,等高线的间隔指示了聚合物的流动速度。

宽的等高线指示快速的流动,而窄的等高线指示了缓慢的填充。

查看项目:确认填充行为的显示状况。

短射—在填充时间结果上,短射将显示为半透明的,查看流动路径的末端是否有半透明区域。

关于3D模型, 可以使用未填充的模穴(短射)结果来检查是否在制品的内部存在未充填的部分。

滞流—如果填充时间结果显示一些区域上的云图有很近的间隔,将产生滞流。

如果一个薄区域在制品完全填充之前冻结滞流会导致短射。

过保压—如果填充时间结果显示某个流程的流程之前完成,将显示过保压。

过保压会导致高的制品重量、翘曲和不均匀的密度分布。

熔接线和气穴—在填充时间结果上重叠熔接线结果可以确定其存在,熔接线会导致结构和视觉上的缺陷。

气穴—在填充时间结果上重叠气穴结果可以确认其存在,气穴会导致结构和视觉上的缺陷。

跑道效应—跑道效应会导致气穴和熔接线,查看气穴和熔接线的位置及数量。

2 Pressure at velocity/pressure switchover resultV/P切换时刻的压力该结果从流动分析产生,显示了通过模型内的流程在从速度到压力控制切换点的压力分布。

使用:在填充开始前,模腔内各处的压力为零(或者为大气压,绝对压力)。

熔料前沿到达的位置压力才会增加,当熔料前沿向前移动填充后面的区域时压力继续增加,此取决于该位置与熔料前沿的长度。

各个位置的压力不同促使聚合物熔料的填充流动,压力梯度是压力差除以两个位置间的距离。

Moldflow分析报告结果解释大全

一流动分析部分1 Fill time result填充时间填充时间显示了模腔填充时每隔一定间隔的料流前锋位置。

每个等高线描绘了模型各部分同一时刻的填充。

在填充开始时,显示为暗蓝色,最后填充的地方为红色。

如果制品短射,未填充部分没有颜色。

使用:制品的良好填充,其流型是平衡的。

一个平衡的填充结果:所有流程在同一时间结束,料流前锋在同一时间到达模型末端。

这个意味着每个流程应该以暗蓝色等高线结束。

等高线是均匀间隔,等高线的间隔指示了聚合物的流动速度。

宽的等高线指示快速的流动,而窄的等高线指示了缓慢的填充。

查看项目:确认填充行为的显示状况。

短射—在填充时间结果上,短射将显示为半透明的,查看流动路径的末端是否有半透明区域。

关于3D模型, 可以使用未填充的模穴(短射)结果来检查是否在制品的内部存在未充填的部分。

滞流—如果填充时间结果显示一些区域上的云图有很近的间隔,将产生滞流。

如果一个薄区域在制品完全填充之前冻结滞流会导致短射。

过保压—如果填充时间结果显示某个流程的流程之前完成,将显示过保压。

过保压会导致高的制品重量、翘曲和不均匀的密度分布。

????熔接线和气穴—在填充时间结果上重叠熔接线结果可以确定其存在,熔接线会导致结构和视觉上的缺陷。

气穴—在填充时间结果上重叠气穴结果可以确认其存在,气穴会导致结构和视觉上的缺陷。

跑道效应—跑道效应会导致气穴和熔接线,查看气穴和熔接线的位置及数量。

2 Pressure at velocity/pressure switchover resultV/P切换时刻的压力该结果从流动分析产生,显示了通过模型内的流程在从速度到压力控制切换点的压力分布。

使用:在填充开始前,模腔内各处的压力为零(或者为大气压,绝对压力)。

熔料前沿到达的位置压力才会增加,当熔料前沿向前移动填充后面的区域时压力继续增加,此取决于该位置与熔料前沿的长度。

各个位置的压力不同促使聚合物熔料的填充流动,压力梯度是压力差除以两个位置间的距离。

moldflow分析报告解读

250.000000 deg.C 300.000000 deg.C 50.000000 deg.C 100.000000 deg.C 50000.000000 1/s 0.4500000 Mpa

產品模型簡介

產品長寬高約為303*189*58mm,大部分肉厚較爲均勻,基本肉厚為2.6mm。但局部區域 較厚,達6.0mm以上(如左圖),可能會發生嚴重縮水問題;局部大面積區域較薄,僅 0.9mm左右(如右圖),可能會發生嚴重滯流問題。

充填時間(點擊Fill time圖面即可播放動畫)

Original1

充填時間約為2.2秒,充填流動不太平衡。箭頭指示處為最後充填區域。圈示處的薄肋發 生嚴重滯流現象,導致產品短射。歸因於此肋太薄(僅0.9mm左右),而澆口又距離此肋 太近,塑膠流動到該處時受到極大阻力而停滯不前並迅速凝固了。實際試模中用GE PPE +PS+40%GF的塑膠可能勉強填滿,但成型窗口很窄,仍可能短射,對此應高度重視。

公母模側表面溫差

Original1

從圖中可知,公母模側 表面溫差較大,會使產 品公母模側收縮不均一 而導致翹曲變形問題。

產品凝固需要的時間

Original1

上面兩圖表示的是從循環周期開始到產品完全凝固所需要的時 間。開模時圈示的幾個區域仍未凝固(如右圖,大部分區域在 16s内就可以凝固),而最長凝固時間竟達80s左右(也正是產 品上最厚的區域),故必將有嚴重縮水發生。

由圖中可知,水溫升高較小 (進出口水溫差在兩度以 内),冷卻水路的長度設計 是可以達成冷卻要求的。成 型時不要爲了省事而將水路 串聯起來,否則會導致水路 過長水溫持續升高而降低冷 卻效果。

公母模側表面溫度分佈

Original1

MoldFlow分析结果各项概念解释

MoldFlow分析结果解释分析结果的一个重要部分是理解结果的定义,并知道怎样使用结果。

下面将列出常用结果的定义及怎样使用。

屏幕输出文件(screen output)和结果概要(results summary)屏幕输出文件和结果概要都包含了一些分析的关键结果的总结性信息。

屏幕输出文件还包含如图169所示的附加输出,表明分析正在进行,同时还提供重要信息。

从它可以看出分析使用的压力和锁模力的大小、流率的大小和使用的控制类型。

Filling phase: Status: V = Velocity controlP = Pressure controlV/P= Velocity/pressure switch-over|-------------------------------------------------------------| | Time | Volume| Pressure | Clamp force|Flow rate|Status || (s) | (%) | (MPa) | (tonne) |(cm^3/s) | ||-------------------------------------------------------------|| 0.25 | 4.20 | 7.71 | 4.34 | 441.92 | V || 0.50 | 8.87 | 12.20 | 16.95 | 485.10 | V || 0.74 | 13.48 | 15.99 | 38.17 | 480.56 | V || 0.98 | 17.98 | 20.85 | 79.31 | 480.06 | V || 1.23 | 22.65 | 25.65 | 134.77 | 484.03 | V || 1.47 | 27.23 | 30.39 | 202.10 | 485.47 | V || 1.72 | 31.81 | 35.11 | 282.36 | 488.61 | V || 1.97 | 36.58 | 40.06 | 381.25 | 491.44 | V || 2.21 | 41.22 | 44.52 | 483.00 | 494.45 | V || 2.45 | 45.83 | 49.45 | 611.51 | 494.44 | V || 2.70 | 50.57 | 54.59 | 765.69 | 492.31 | V || 2.95 | 55.15 | 59.99 | 937.90 | 496.41 | V || 3.19 | 59.67 | 64.97 | 1105.54 | 499.49 | V || 3.43 | 64.36 | 70.14 | 1291.49 | 500.91 | V || 3.68 | 69.11 | 75.35 | 1494.82 | 502.35 | V || 3.92 | 73.66 | 80.19 | 1699.99 | 503.89 | V || 4.17 | 78.43 | 85.30 | 1934.89 | 505.82 | V || 4.41 | 83.13 | 90.23 | 2184.04 | 506.97 | V || 4.66 | 87.74 | 95.01 | 2439.39 | 508.52 | V || 4.91 | 92.48 | 100.01 | 2726.84 | 509.75 | V || 5.08 | 95.68 | | | | V/P || 5.08 | 95.68 | 106.06 | 3112.09 | 503.26 | P || 5.15 | 96.54 | 84.85 | 2592.91 | 247.17 | P || 5.40 | 98.17 | 84.85 | 3007.69 | 156.82 | P || 5.71 | 98.99 | 84.85 | 3399.84 | 82.69 | P || 5.90 | 99.38 | 84.85 | 3477.54 | 64.25 | P || 6.14 | 99.73 | 84.85 | 3537.26 | 49.34 | P || 6.37 | 99.97 | 84.85 | 3585.52 | 38.73 | P || 6.38 | 99.98 | 84.85 | 3592.73 | 37.66 | P || 6.39 |100.00 | 84.85 | 3599.93 | 37.66 |Filled |充模分析的屏幕输出文件屏幕输出文件和结果概要都有与图170相似的部分。

Moldflow 分析结果解释

解释结果充模时间(Fill Time )充模时间显示的是熔体流动前沿的扩展情况,其默认绘制方式是渲染图,如图1。

但使用等值线图可更容易解释结果,等值线的间距应该相同,这表明熔体流动前沿的速度相等,如 图1 充填渲染图 图2。

制件的填充应该平衡。

当制件平衡充模时,制件的各个远端在同一时刻充满。

对大多数分析,充模时间是一个非常重要的关键结果。

图2 充填等值线图 压力(Pressures )有几种不同的压力图,每种以不同的方式显示制件的压力分布。

所有压力图显示的都是制件某个位置(一个节点)、或某一时刻的压力。

使用的最大压力应低于注射机的压力极限,很多注射机的压力极限为140 MPa (~20,000 psi)。

模具的设计压力极限最好为100 MPa (~14,500 psi)左右。

如果所用注塑机的压力极限高于140MPa ,则设计极限可相应增大。

模具的设计压力极限应大约为注射机极限的70%。

假如分析没有包括浇注系统,设计压力极限应为注射机极限的50%。

象充模时间一样,压力分布也应该平衡。

压力图和充模时间图看起来应该十分相似,如果相似,则充模时制件内就只有很少或没有潜流。

具体的压力结果定义如下:• 压力(Pressure )压力是一个中间结果,每一个节点在分析时间内的每一时刻的压力值都记录了下来。

默认的动画是时间动画,因此,你可以通过动画观察压力随时间变化的情况。

压力分布应该平衡,或者在保压阶段应保证均匀的压力分布和几乎无过保压。

图3 型腔压力分布•压力(充模结束时)(Pressure (end of filling))Array充模结束时的压力属于单组数据,该压力图是观察制件的压力分布是否平衡的有效工具。

因为充模结束时的压力对平衡非常敏感,因此,如果此时的压力图分布平衡,则制件就很好地实现了平衡充模。

图4充填结束时型腔压力分布•体积/压力控制转换时的压力(Pressure at V/P switchover)体积/压力控制转换时的压力属于单组数据,该Array压力图同样是观察制件的压力分布是否平衡的有效工具。

MOLDFLOW全中文结果解释

MOLDFLOW全中文结果解释[经验] MOLDFLOW全中文结果解释!一流动分析部分1 Fill time result填充时间填充时间显示了模腔填充时每隔一定间隔的料流前锋位置。

每个等高线描绘了模型各部分同一时刻的填充。

在填充开始时,显示为暗蓝色,最后填充的地方为红色。

如果制品短射,未填充部分没有颜色。

使用:制品的良好填充,其流型是平衡的。

一个平衡的填充结果:所有流程在同一时间结束,料流前锋在同一时间到达模型末端。

这个意味着每个流程应该以暗蓝色等高线结束。

等高线是均匀间隔,等高线的间隔指示了聚合物的流动速度。

宽的等高线指示快速的流动,而窄的等高线指示了缓慢的填充。

查看项目:确认填充行为的显示状况。

短射—在填充时间结果上,短射将显示为半透明的,查看流动路径的末端是否有半透明区域。

关于3D模型, 可以使用未填充的模穴(短射)结果来检查是否在制品的内部存在未充填的部分。

滞流—如果填充时间结果显示一些区域上的云图有很近的间隔,将产生滞流。

如果一个薄区域在制品完全填充之前冻结滞流会导致短射。

过保压—如果填充时间结果显示某个流程的流程之前完成,将显示过保压。

过保压会导致高的制品重量、翘曲和不均匀的密度分布。

熔接线和气穴—在填充时间结果上重叠熔接线结果可以确定其存在,熔接线会导致结构和视觉上的缺陷。

气穴—在填充时间结果上重叠气穴结果可以确认其存在,气穴会导致结构和视觉上的缺陷。

跑道效应—跑道效应会导致气穴和熔接线,查看气穴和熔接线的位置及数量。

2 Pressure at velocity/pressure switchover resultV/P切换时刻的压力该结果从流动分析产生,显示了通过模型内的流程在从速度到压力控制切换点的压力分布。

使用:在填充开始前,模腔内各处的压力为零(或者为大气压,绝对压力)。

熔料前沿到达的位置压力才会增加,当熔料前沿向前移动填充后面的区域时压力继续增加,此取决于该位置与熔料前沿的长度。

Moldflow模流分析经典报告(简体版)

设置注射压力、注射速度、注射温度等边界条件。

塑化边界条件

设置塑化温度、塑化速度等边界条件。

模拟求解与结果分析

模拟求解

根据设置的边界条件进行模拟求解。

结果分析

对模拟结果进行分析,如压力分布、温度分布、流动行为等。

结果优化

根据分析结果对模型进行优化,提高成型质量和效率。

Moldflow模流分析

Moldflow模流分析是一种计算机模 拟技术,用于预测塑料模具填充、流 动、冷却和翘曲等行为,从而优化模 具设计和产品成型过程。

通过模拟分析,Moldflow可以帮助工 程师预测和解决模具制造和塑料产品 成型过程中可能出现的问题,减少试 模次数和缩短产品上市时间。

Moldflow模流分析的重要性

2. 翘曲变形分析不准确

翘曲变形是塑料成型过程中的常见问题,分析不准确可能导致模具优化措施失效。

3. 解决方案

加强Moldflow模流分析理论学习,深入理解流动前沿、翘曲变形等关键指标的含义和影 响。结合实际案例进行分析和总结,提高模拟结果解读能力。积极参与行业交流和技术培 训,不断更新知识和技能。

Moldflow模流分析的应用领域

汽车行业

01

Moldflow在汽车行业中广泛应用于汽车零部件的模具设计和产

品成型过程优化,如保险杠、仪表盘和座椅等。

电子产品

02

Moldflow模流分析可用于手机、电视、电脑等电子产品的模具

设计和产品成型过程优化。

包装行业

03

Moldflow可以帮助包装企业优化包装盒、瓶盖等产品的模具设

案例三:热流道系统模拟

总结词

热流道系统是塑料加工中常用的技术,通过加热模具流道来控制塑料熔体的温度和流动。 Moldflow模流分析可以用于热流道系统的模拟和优化。

Moldflow结果解释

Set axis of independent variable Define entities to plot Position legend

XY Plot Properties(2)

Scale X & Y axis

Automatically Manually

• Extended color will plot the min or max color if value out of specified range

Per Frame

Specified

Mesh Display Properties

How the model will be displayed

In most cases, edge display is off Solid, (most common) Transparent May need to adjust when overlaying results

Filling

Optional Settings

To see elemental results as elements

ResultsCreate New Plot Context menu from result icon in study tasks list

Properties of the Results

Animation Methods Scaling Mesh Display Optional Settings XY Properties (1) XY Properties (2) Deflection Highlight

如何去看模具Moldflow模流分析報告

如何去看模具Moldflow模流分析報告模流分析简介模流分析(Mold Flow):模流分析,就是利用现在的CAE软件(Moldflow, C-Mold, Z-Mold等),对塑料件的注塑、保压、冷却以及翘曲等工艺过程进行有限元模拟。

有限元分析基本步骤:· 前处理:首先把通过有限元网格,把连续的零件离散化。

用有限个容易分析的单元来描述复杂的对象,单元之间通过有限个节点进行连接。

· 有限元求解:根据用户设定的边界条件,通过流体力学、热力学以及状态方程等组成的线性方程组进行求解。

· 后处理:把有限元求解的数值结果通过等值线、云图以及动画等形象的方式显示出来。

·提供分析报告:把有限分析结果按照客户需求已报告的方式提供给客户。

由于有限元分析不可避免的存在一些误差,需要在分析报告中对分析结果进行评估。

Moldflow的计算方式· 模具内熔体的前端不断前移来连接各节点。

· 熔体不断填充相邻的节点,直到零件上所有的节点都被填充。

· 熔体和模具接触时会形成一个凝结层。

Moldflow中的前处理· 目前主流的模流分析软件是Moldflow,该软件只接受三角形单元以及四面体单元。

· 高质量的有限元网格是有限元分析精度的保障。

· 对于注塑件,在Moldflow主要有以下三种网格划分方式:中性面、双面流、3D实体。

网格质量检查:1)不能存在自由边界。

2)双面流分析,上下表面的网格匹配率必须达到90%。

3)三角形单元的边长比:平均<><>4)网格之间没有交叉和重叠。

5)网格的大小。

不好的有限元网格:1)影响计算精度。

2)错误的计算结果。

3)计算无法进行。

分析输入——定义浇口类型分析输入——定义流道系统·定义主流道以及分流道的尺寸·在Moldflow中做出流道系统分析输入——定义冷却系统·定义冷却系统尺寸·定义冷却液类型·在Moldflow中做出冷却系统分析输入——定义注塑参数分析输入——定义材料参数填充分析----注射/保压切换注意:注射、保压切换应该在注射完成95%~99%之间。

moldflow分析报告解读

58.00 mm

28

原始方案分析採用与實際 試模相近的成型條件(HP 約 為 1 9 0 MPa), 成 型 周 期為43s(包括11.5s的開 模時間)。

Mold temperature : 70.00 deg.C

Melt temperature(Hot Runner): 280.00deg.C

公母模側表面溫差

Original1

從圖中可知,公母模側 表面溫差較大,會使產 品公母模側收縮不均一 而導致翹曲變形問題。產品凝Leabharlann 需要的時間Original1

上面兩圖表示的是從循環周期開始到產品完全凝固所需要的時 間。開模時圈示的幾個區域仍未凝固(如右圖,大部分區域在 16s内就可以凝固),而最長凝固時間竟達80s左右(也正是產 品上最厚的區域),故必將有嚴重縮水發生。

0

4.0

29.5 t(s)

Injection time : 2.0 sec

Part volume to be filled : 255.8 cm^3

PRESSURE [%HP] STEP DURATION [sec]

Part Weight(Solid) : 349 g

28.0

0.0

Total projected area : 390.4 cm^2

肉厚分佈

分析模型簡介

對此薄殼類產品,可使用Moldflow有限元分析網格中的Fusion(雙層面網格)或Midplane (中性層網格)進行分析,分析結果一致。前者取外殼雙層網格,外表形狀与3D模型相 同,前處理時間較短,但網格數目是後者的兩倍以上,分析時間較長;後者取中間單層網 格,局部區域形狀需做等效處理,前處理時間較長,但分析時間較短。本分析採用後者。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

MOLDFLOW模流分析结果解释解释结果的一个重要部分是理解结果的定义,并知道怎样使用结果。

下面将列出常用结果的定义及怎样使用它们的建议,越常用的结果将越先介绍。

屏幕输出文件(screen output)和结果概要(results summary)屏幕输出文件和结果概要都包含了一些分析的关键结果的总结性信息。

屏幕输出文件还包含如图169所示的附加输出,表明分析正在进行,同时还提供重要信息。

从它可以看出分析使用的压力和锁模力的大小、流率的大小和使用的控制类型。

图169. 充模分析的屏幕输出文件屏幕输出文件和结果概要都有与图170相似的部分。

它同时包含了分析过程中(第一部分)和分析结束时的关键信息。

使用这些信息可以快速查看这些变量,从而判断是否需要详细分析某一结果,以发现问题。

图170. 结果概要输出充模时间(Fill Time)充模时间显示的是熔体流动前沿的扩展情况,其默认绘制方式是阴影图,但使用云纹图可更容易解释结果。

云纹线的间距应该相同,这表明熔体流动前沿的速度相等。

制件的填充应该平衡。

当制件平衡充模时,制件的各个远端在同一时刻充满。

对大多数分析,充模时间是一个非常重要的关键结果。

压力(Pressures)有几种不同的压力图,每种以不同的方式显示制件的压力分布。

所有压力图显示的都是制件某个位置(一个节点)、或某一时刻的压力。

使用的最大压力应低于注射机的压力极限,很多注射机的压力极限为140 MPa (~20,000 psi)。

模具的设计压力极限最好为100 MPa (~14,500 psi)左右。

如果所用注塑机的压力极限高于140MPa,则设计极限可相应增大。

模具的设计压力极限应大约为注射机极限的70%。

假如分析没有包括浇注系统,设计压力极限应为注射机极限的50%。

象充模时间一样,压力分布也应该平衡。

压力图和充模时间图看起来应该十分相似,如果相似,则充模时制件内就只有很少或没有潜流。

具体的压力结果定义如下:•压力(Pressure)压力是一个中间结果,每一个节点在分析时间内的每一时刻的压力值都记录了下来。

默认的动画是时间动画,因此,你可以通过动画观察压力随时间变化的情况。

压力分布应该平衡,或者在保压阶段应保证均匀的压力分布和几乎无过保压。

•压力(充模结束时)(Pressure (end of filling))充模结束时的压力属于单组数据,该压力图是观察制件的压力分布是否平衡的有效工具。

因为充模结束时的压力对平衡非常敏感,因此,如果此时的压力图分布平衡,则制件就很好地实现了平衡充模。

•体积/压力控制转换时的压力(Pressure at V/P switchover )体积/压力控制转换时的压力属于单组数据,该压力图同样是观察制件的压力分布是否平衡的有效工具。

通常,体积/压力控制转换时的压力在整个注塑成型周期中是最高的,此时压力的大小和分布可通过该压力图进行观察。

同时,你也可以看到在控制转换时制件填充了多少,未填充部分以灰色表示。

•注射位置压力:XY图(Pressure at injection location: XY Plot )注射节点是观察2维XY图的常用节点。

通过注射位置压力的XY图可以容易地看到压力的变化情况。

当聚合物熔体被注入型腔后,压力持续增高。

假如压力出现尖峰(通常出现在充模快结束时),表明制件没有很好达到平衡充模,或者是由于流动前沿物料体积的明显减少使流动前沿的速度提高。

体积温度(Bulk temperatures)体积温度是速度加权平均温度,有两种体积温度图,以下将分别给出其定义。

模具中的聚合物温度在整个注塑成型周期中是不断变化的,它不仅随时间变化,而且沿壁厚也是变化的。

体积温度反映了聚合物内部能量的传递。

当没有聚合物流动时,体积温度就是截面上温度的简单平均值;当有聚合物流动时,截面上流速越快的部分,将给予越大的权重。

体积温度反映了制件内部所产生的剪切热。

如果制件内部有强烈的剪切作用,制件的温度将升高。

在充模阶段,体积温度图应非常均匀,其变化以不超过5°C (~10°F)为宜。

实际应用时允许有较大的温度降,通常高至20°C (~35°F)的温降都是可以接受的。

假如有区域产生了过保压,体积温度将显著下降。

这表明过保压已成为一个问题,在可能的情况下应加以改进。

当体积温度范围过大时,通常缩短注射时间是减小其范围的最佳手段。

•体积温度(Bulk temperature)体积温度是中间数据结果,通过它可以看到温度随时间变化的情况。

假如进行的是流动分析,由于绘图比例非常大,使充模时发生的情况很难看清。

这时可以对每一帧分别设置比例,观察每一帧充填时由最小比例到最大比例变化的情况,再手工设置比例的最大值和最小值。

然后再播放充填时的动画。

•体积温度(充模结束时)(Bulk temperature (end of filling) )充模结束时的体积温度是单组数据结果,它很好地反映了充模时温度变化情况。

如果温度分布范围窄,表明结果好,这时就没有必要播放动画。

流动前沿温度(Temperature at flow front)流动前沿温度是聚合物熔体充填一个节点时的中间流温度。

因为它代表的是截面中心的温度,因此其变化不大。

流动前沿温度图可与熔接线图结合使用。

熔接线形成时熔体的温度高,则熔接线的质量就好。

而在一个截面内熔接线首先形成的地方是截面的中心,因此,如果流动前沿的温度高,熔接线强度通常都高。

温度(Temperature)温度图是中间剖面结果。

使用温度图,可以观察截面内任意位置的温度随时间变化的情况,或者观察特定时刻整个截面内温度的变化。

很多时候,使用特定位置的XY图来观察截面内温度的变化,温度的变化可能是由于大量剪切热的产生而引起的。

通常,截面内的最高温度不应高于数据库中所列出的熔体最高温度。

型腔壁处的剪切应力(Shear stress at wall)型腔壁处的剪切应力是中间数据结果。

型腔壁意味着冻结层和熔体层界面,在截面内这里的剪切应力最高。

制件内的剪切应力应低于数据库中规定的材料极限值。

因为型腔壁处的剪切应力是中间数据结果,你不知道什么时候剪切应力将超过极限值。

为了帮助我们解释结果,应改变绘图属性:调整绘图比例,并把最小值设为材料极限。

在这种情况下,绘出的将仅仅是那些高于极限值的单元。

把制件设为透明,默认的透明值是0.1,根据计算机的图形卡的不同,可能需要把该透明值增大。

同时,为了有助于显示出有问题的小单元,应关掉节点平均值。

这样你就可以手工播放剪切应力随时间变化的动画,从而发现什么时间、哪里出现了高的剪切应力。

熔接线(Weld lines)当两股聚合物熔体的流动前沿汇集到一起,或一股流动前沿分开后又合到一起时,就会产生熔接线,如聚合物熔体沿一个孔流动。

有时,当有明显的流速差时,也会形成熔接线。

厚壁处的材料流得快,薄壁处流得慢,在厚薄交界处就可能形成熔接线。

熔接线对网格密度非常敏感。

由于网格划分的原因,有时熔接线可能显现在并不存在的地方,或有时在真正有熔接线的地方没有显示。

为确定熔接线是否存在,可与充模时间一起显示。

同时熔接线也可与温度图和压力图一起显示,以判断它们的相对质量。

减少浇口的数量可以消除掉一些熔接线,改变浇口位置或改变制件的壁厚可以改变熔接线的位置。

气穴(Air traps)气穴定义在节点位置,当材料从各个方向流向同一个节点时就会形成气穴。

气穴将显示在其真正出现的位置,但当气穴位于分型面时,气体可以排出。

与熔接线一样,气穴对网格密度很敏感。

制件上的气穴应该消除。

可使用几种方法做到这一点,如改变制件的壁厚、浇口位置和注射时间都有助于消除气穴。

冻结时间(Time to Freeze )冻结时间是指充模结束到型腔中的聚合物降至顶出温度所需的时间。

冻结时间可用来估计制件的成型周期,并作为确定保压时间的初始值,同时可用于观察制件壁厚变化的影响。

冻结层厚度(Frozen layer fraction )冻结层厚度有两个概念,它定义了制件冻结层的厚度。

如果冻结层厚度的值为1,则表示截面已完全冻结。

确定聚合物熔体是否冻结的参考温度是转变温度。

•冻结层厚度(Frozen layer fraction )冻结层厚度是中间数据结果。

要观察制件和浇口冻结的时间,该结果非常有用。

如果制件上靠近浇口的一些区域冻结得早,就会使远离浇口的区域具有高的收缩率。

通常,在关键位置(如浇口)创建XY图来观察冻结层厚度变化的情况。

•冻结层厚度(充模结束时)(Frozen layer fraction (end of filling))充模结束时的冻结层厚度是单组数据结果,此时,冻结层厚度不能太厚。

如果制件某些区域的冻结层厚度超过0.20到0.25,可能就意味着保压困难,并需要缩短注射时间来加以改善。

这还需要与温度图结合起来进行判断。

体积收缩率(Volumetric shrinkage )体积收缩率是以百分率表示的、由于保压而引起的制件体积的减少。

在确定体积收缩率时,聚合物材料的PVT特性起了重要作用。

保压压力越高,体积收缩率越小。

体积收缩率有两种情况。

•体积收缩率(Volumetric shrinkage)体积收缩率是中间数据结果,它显示制件在保压和冷却过程中收缩率的变化。

通常不使用这个结果,因为顶出时的收缩率才是制件最终的体积收缩率。

•体积收缩率(顶出时)(Volumetric shrinkage (at ejection))顶出时的体积收缩率是单组数据结果。

整个型腔的收缩率应该均匀,但通常难以实现。

可通过调整保压曲线使收缩率均匀一些。

平均速度(Average velocity)平均速度表示的是每个单元在不同时刻熔体流动的方向与大小。

平均速度图非常适合于观察料流方向的变化和制件内哪个地方的料流速度较高。

在多数情况下,应设置绘图比例。

通常,浇口或靠近浇口的单元的流速最大。

调整绘图比例的一个简单方法如下,播放动画结果时,在绘图属性对话框中选择绘图比例,改变最大值并点击应用(Apply),观察速度的显示是否更合理。

因为选择的是应用(Apply),对话框将仍然保持打开,如有必要可继续调整最大值,直到得到满意的颜色为止。

体积剪切速率(Shear rate, bulk )体积剪切速率代表的是整个截面的剪切速率,由截面内材料的流速和剪切应力计算所得,可以把它直接与材料数据库中的材料极限值进行比较。

在显示该结果图时,最好关掉节点平均值。

通常,可能有一些小单元具有很高的剪切速率,因此,关掉节点平均值可以使我们看得更清楚。

制件内的剪切速率很少过高。

通常,剪切速率过高的地方都是浇注系统,特别是浇口。

有些材料含有多种添加剂,从纤维、着色剂到稳定剂,这时应尽量把剪切速率控制在材料的极限值以内。