冲孔---冲压力计算

冲床冲压力计算公式P

冲裁力的计算公式:F=Kat=KLtTK:系数 1.3F:冲裁力A:冲裁断面面积量 m㎡L:冲裁断面周长 mmt:材料抗剪强度 MpaT:冲裁件厚度 mm卸料力=0.05*冲裁力推件力=0.055*冲裁力顶件力=0.06*冲裁力综合冲裁力=F+卸料力+推件力+顶件力冲床冲压力计算公式P=kltГ其中:k为系数,一般约等于1,l冲压后产品的周长,单位mm;t为材料厚度,单位mm;Г为材料抗剪强度.单位MPa 一般取320就可以.算出的结果是单位是牛顿,在把结果除以9800N/T,得到的结果就是数字是多少就是多少T.这个只能算大致的,为了安全起见,把以上得到的值乘以2就可以了,这样算出的值也符合复合模的冲压力.----------------------------------冲裁力计算公式:P=K*L*t*τP——平刃口冲裁力(N);t——材料厚度(mm);L——冲裁周长(mm);τ——材料抗剪强度(MPa);K——安全系数,一般取K=1.3.------------------------------------冲剪力计算公式:F=S*L*440/10000S——工件厚度L——工件长度一般情况下用此公式即可。

-------------------------------------冲压力是指在冲裁时,压力机应具有的最小压力。

P冲压=P冲裁+P卸料+P推料+P压边力+P拉深力。

冲压力是选择冲床吨位,进行模具强度。

刚度校核依据。

1、冲裁力:冲裁力及其影响周素:使板料分离动称作冲裁力.影响冲裁力的主要因素:2.冲裁力计算:P冲=Ltσb其中:P冲裁-冲裁力L-冲裁件周边长度t-板料厚度σb-材料强度极限σb-的参考数0.6 算出的结果单位为KN3、卸料力:把工件或废料从凸模上卸下的力Px=KxP冲其中Kx-卸料力系数Kx-的参考数为0.04 算出的结果单位为KN 4、推件力:将工件或废料顺着冲裁方向从凹模内推出的力Pt=KtPnKt-推件力系数n-留于凹模洞口内的件数其中:Px、Pt --分别为卸料力、推件力Kx,Kt分别是上述两种力的修正系数P——冲裁力;n——查正表卡在凹模洞口内的件数Kt的参考数为0.05,结果单位为KN5、压边力:P y=1/4 [D2—(d1+2R凹)2]P式中D------毛坯直径d1-------凹模直径R凹-----凹模圆角半径p--------拉深力6、拉深力:Fl= d1 bk1(N)式中d1-----首次拉深直径(mm)b-----材料抗拉强度(Mpa)K-------修正系数一般压力机所用到的力为公称压力的60%,最多不能超过65%,不然机器完蛋不说还有可能死人.公称压力F=F+Fx+Ft(弹性卸料装置下出料)F=F+Fx+Fd(弹性卸料装置上出料)F=F+Ft (刚性卸料装置下出料)FxFtFd分别为卸料力,推件力,顶件力.推件力Pt=KtPn n-留于凹模洞口内的件数n=h/t h=凹模洞口直刃壁的高度t=料的厚度材料的抗剪强度抗拉强度参数去书店翻翻比在网上找的快网上没电子版的资料,反正不怎么好找.其中:Px、Pt --分别为卸料力、推件力Kx,Kt分别是上述两种力的修正系数P——冲裁力;n——查正表卡在凹模洞口内的件数Kt的参考数为0.05,结果单位为KN5、压边力:P y=1/4 [D2—(d1+2R凹)2]P式中D------毛坯直径d1-------凹模直径R凹-----凹模圆角半径p--------拉深力6、拉深力:Fl= d1 bk1(N)式中d1-----首次拉深直径(mm)b-----材料抗拉强度(Mpa)K-------修正系数一般压力机所用到的力为公称压力的60%,最多不能超过65%,不然机器完蛋不说还有可能死人.公称压力F=F+Fx+Ft(弹性卸料装置下出料)F=F+Fx+Fd(弹性卸料装置上出料)F=F+Ft (刚性卸料装置下出料)FxFtFd分别为卸料力,推件力,顶件力.推件力Pt=KtPn n-留于凹模洞口内的件数n=h/t h=凹模洞口直刃壁的高度t=料的厚度材料的抗剪强度抗拉强度参数去书店翻翻比在网上找的快网上没电子版的资料,反正不怎么好找.《设计手册》和教科书上给出的计算公式如下:1、冲裁力冲裁力:F p=KLtτ(其中K一般取1.3)。

冲床吨位的计算

冲床吨位的计算公式

冲床的计算吨位分为两种:

(1)无斜刃口冲

公式:冲芯周长(mr)ix板材厚度(mm)x材料的剪切强度(kn/mm2)=冲切力(KN 换算成公吨:用KN除以9.81

冲芯周长----任何形状的各个边长相加

材料厚度----指冲芯要冲孔穿透的板材的厚度

可在材料手册中查

材料的剪切强度----板材的物理性质,由板材的材质所决定,

到。

常见材料的剪切强度如下:

材料剪切强度(kn/mm2

铝5052H32 0.1724

黄铜0.2413

低碳钢0.3447

不锈钢0.5171

从表格看出,铝5052、黄铜、不锈钢的抗剪强度分别是低碳钢的

0.5

、

0.7、1.5 倍。

举例

在3.00mm厚的低碳钢板材上冲孔,形状方形,边长20.00mm

剪切强度

冲芯周长=80.00mm 材料厚度=3.00mm

=0.3447k n/mm2

8.00 X 3.00 X 0.3447=82.73KN

82.73KN十9.81=8.43 公吨

(2)普通冲床压力计算公式

冲裁力计算公式: p=k*l*t*

p --- 平刃口冲裁力(n);

t ——材料厚度(mm);

l ——冲裁周长(mm);

T——材料抗剪强度(mpa);

k――安全系数,一般取k=1.3. 冲剪力计算公式: f=s*l*440/10000 s――工件厚度

l ――工件长度

从表格,冲裁力吨位简易计算防锈铝f=sl23 向前移动3 个零,

黄铜f=sl34 向前移动3个零,

低碳钢f=sl45 向前移动3个零,

不锈钢f=sl67 向前移动3个零

本文仅供参考!。

冲压力的计算

正六边形 A=1.155B or A=2C L=3A

普通低碳钢 1.00

冷轧钢板 1.20

不锈钢板 1.40

冲孔周长的计算:

形状 “A”尺寸(冲头截面上最大外接圆直径)“L”尺寸(冲孔周长)

圆形 A=Diameter L=3.14A

计算单位为mm 材料因素(F)的选择(见下表)

材料因数表:

材料 材料因数

铝(软) 0.30

铝(半硬) 0.38

铝(硬) 0.50

黄铜 0.70

紫铜 0.57

正 A=(B+C) L=2(C+B)

长圆形 A=C L=2C+1.14B

正三角形 A=1.55B Or A=1.334C L=3B

四边“D” A=Diameter L=3.14A

正八边形 A=1.082C or A=2.613B L=8B L=3.32C L=3.06A

冲压力的计算

如果冲压厚板,所冲孔径又比较大,就需要精确计算所需要的冲裁力。如果超过机器的额定吨位,容易造成机器和模具的损坏。因此在大工位上冲压加工比较厚的板料时,需要采用下面的公式来计算冲压力:

冲压力(KN)=冲压孔的周长(L)×材料厚度(T)×0.345×材料因素(F)×剪切因素(S)

冲床冲压吨位计算

黄铜 0.2413

低碳钢 0.3447

不锈钢 0.5171

举例: 在3.00mm 厚的低碳钢板材上冲孔,形状方形,边长20.00mm 冲芯周长=80.00mm 材料厚度=3.00mm 剪切强度=0.3447KN/mm2 80.00×3.00×0.3447=82.73KN 82.73KN÷9.81=8.43吨

气液增压冲床主要技术参数

1、总行程:100mm

2、作冲程:5mm

3、增压比:1:22

4、耗气量 0.0095m /分

5、耗电量:100w/hr

6、最大模具尺寸:510×670mm

7、供气气压:0.6-1.0Mpa

8、控制电源:220V 50Hz

9、快进力:824-1374Kgf

10、返程力:1580-2638Kgf

一、冲床冲压吨位计算 无斜刃口冲芯 公式:冲芯周长(mm)×板材厚度(mm)×材料的剪切强度(KN/mm2)=冲切力(KN) 换算成公吨:用 KN 除以9.81 冲芯周长----任何形状的各个边长相加 材料厚度----指冲芯要冲孔穿透的板材的厚度 材料的剪切强度----板材的物理性质,由板材的材质所决定,可在材料手册中查到。常见材料的剪切强度如下: 材 料 剪切强度(KN/mm2)

三、推荐的下模间隙(双面) 材质/厚度 钢铝 低碳钢板 不锈钢板

t<1 14%t

16%t 22%t

1≤t<3 15%t d<φ50.8 18% 24%t

d≥φ50.8 20%

t≥3 18%t 22%t 26%t

注: 1、当碳钢板为 t≥2热板时,间隙取低碳钢和不锈钢的中间值; 2、冲1≤t<3冷板时,C、D 工位下模间隙按20%t 取值; 3、特殊要求行确定。鲁南精机冲床部

冲压模具设计计算

冲压模具设计计算第⼆章冲压⼯艺设计和冲压⼒的计算2.1冲压件(链轮)简介链轮三维图如图2.1,材料为Q235,⼯件厚度3mm,模具精度:IT13为⼀般精度。

图2.1零件三维图图2.2零件⼆维图零件图如图2.2,从零件图分析,该冲压件采⽤3mm的Q235钢板冲压⽽成,可保证⾜够的刚度与强度。

并可看出该零件的成形⼯序有落料、冲孔、拉深、翻边,其难点为该成形件的拉深和翻边。

该零件形状对称,⽆尖⾓和其它形状突变,为典型的板料冲压件。

通过计算此零件可按圆筒件拉深成形,因其尺⼨精度要求不⾼,⼤批量⽣产,因此可以⽤冲压⽅法⽣产,并可⼀次最终成形,节约成本,降低劳动。

2.2确定冲压⼯艺⽅案经过对冲压件的⼯艺分析后,结合产品图进⾏必要的⼯艺计算,并在分析冲压⼯艺类型、冲压次数、冲压顺序和⼯序组合⽅式的基础上,提出各种可能的冲压分析⽅案[]10。

1)冲压的⼏种⽅案(1)落料、冲孔、拉深、翻边单⼯序模具⽣产。

(2)落料、冲孔复合模,拉深、翻边复合模⽣产。

(3)落料、冲孔连续进⾏采⽤级进模⽣产,拉深、翻边复合模⽣产。

(4)落料、冲孔、拉深、翻边复合模⽣产。

⽅案⼀:结构简单,需要四道⼯序,四套模具才能完成⼯件的加⼯,成本⾼。

⽅案⼆:加⼯⼯序减少,节省加⼯时间,制造精度⾼,成本相应减少,提⾼了劳动⽣产率。

⽅案三:在⽅案⼆的基础上加⼤了制造成本,既不经济⼜不实惠。

⽅案四:在⽅案⼆的基础上⼜减少了加⼯⼯序,⼜节省加⼯时间,制造精度⾼,成本相应减少,⼜提⾼了劳动⽣产率。

⼀个⼯件往往需要经过多道⼯序才能完成,编制⼯序⽅案时必须考虑两种情况:单⼯序模分散冲压或⼯序组合采⽤复合模连续冲压,这主要取决于冲压件的⽣产批量,尺⼨⼤⼩和精度等因素。

通过产品质量、⽣产率、设备条件、模具制造和寿命、操作安全以及经济效益等⽅⾯的综合分析,⽐较决定采⽤⽅案四。

即:落料、冲孔、拉深、翻边→成品。

2)各加⼯⼯序次数的确定根据⼯件的形状和尺⼨及极限变形程度可进⾏以下决定:落料、冲孔、拉深、翻边各⼀次。

冲切计算公式

冲切计算公式

冲切计算公式是在冲裁加工过程中使用的一种重要的计算方式,可

以用来确定冲模的尺寸和形状,以便生产出符合要求的零件。

以下是

关于冲切计算公式的详细介绍。

一、冲模的尺寸计算公式

冲模的尺寸计算公式是确定冲模宽度、长度及开圈尺寸等的关键步骤,具体计算方法如下:

1.冲模宽度的计算公式:W = Kt(D + L)

式中,W为冲模宽度;Kt为加工系数,一般取1.1~1.3;D为冲孔的

直径;L为板料的厚度。

2.冲模长度的计算公式:L1 = K2(B + 2KtD)

式中,L1为冲模长度;K2为加工系数,一般取1.5~2;B为板料宽度;D为冲孔直径;Kt为加工系数,一般取1.1~1.3。

3.开圈尺寸的计算公式:R = Kt(D + T)

式中,R为开圈半径;Kt为加工系数,一般取0.8~1.2;D为冲孔直径;T为板料的厚度。

二、冲压力计算公式

冲压力是指在冲剪工艺中产生的压力,其大小直接影响到零件的质量和成本。

下面是冲压力的计算公式:

F = σSBL

式中,F为冲压力;σ为板料的屈服强度;S为冲模截面积;B为板料的宽度;L为冲孔长度。

三、工艺损耗计算公式

在冲剪加工过程中,由于材料的弹性变形和摩擦力的损耗,会造成一定的工艺损耗。

以下是工艺损耗的计算公式:

L = KdLt

式中,L为工艺损耗;Kd为加工系数,一般取0.03~0.15;Lt为冲模长度;t为板料的厚度。

综上所述,冲切计算公式是冲模制作和冲裁加工过程中不可或缺的重要工具,可以帮助制造商根据各种材料和生产要求计算出适宜的冲模尺寸和冲压力大小,从而生产出更加精确和符合要求的零部件。

模具设计与制造(新)

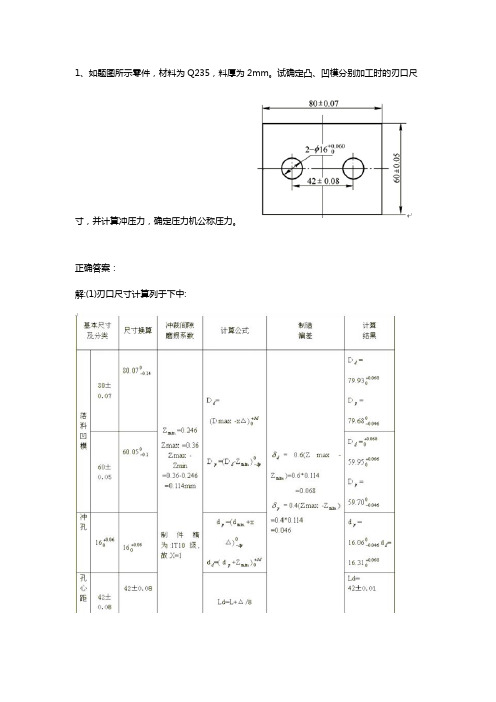

1、如题图所示零件,材料为Q235,料厚为2mm。

试确定凸、凹模分别加工时的刃口尺寸,并计算冲压力,确定压力机公称压力。

正确答案:解:(1)刃口尺寸计算列于下中:(2)冲压力的计算:落料力F落料=1.3 Lδτ=1.3×280×2×350=254.8(KN)冲孔力F冲孔=1.3Lδτ=1.3×2π×16×2×350=91.44(KN)卸料力F卸=K卸F落料=0.05×254.8=12.63(KN)推件力F推=nK推F冲=4×0.055×91. 44=20.12(KN) 其中n为堆积在凹模孔口内的冲件数,n=h/δ(h是直刃口部分的高度,δ是材料厚度)。

总冲压力:F总=F 落料+F冲孔+F卸+F推=254.8+91.44+12.63+20.12 =378.99(KN)2、试完成题图所示弯曲制件的毛坯图,冲压工序安排。

正确答案:解:(1)展开后的毛坯尺寸:LZ=l1+l2+l3+l4+0.6δ=26+18+18+30+0.6×2=93.2mm (2)冲压工序安排由零件图可知加工该零件包括冲孔、落料、弯曲三个工序。

工序安排如下:1.冲孔.落料(复合工序); 2.弯曲R5一角; 3.弯曲R0.8两角;3、计算题图所示弯曲件的坯料长度。

正确答案:4、分析题图所示零件(材料:65mn,料厚为1 mm,未注尺寸公差为IT12)的冲裁工艺性,确定其工序性质.数量及组合方式,画出冲裁排样图。

正确答案:解:该零件的材料为65Mn钢,是弹簧钢,具有良好的冲压性能。

它的形状简单.结构对称。

从零件图上Φ5(+0.2,0)的尺寸精度属IT13级,其余未注公差尺寸按IT12级确定,一般的冲压工艺均能满足其尺寸精度要求,可以冲裁。

由于该零件Φ2孔的孔边距小于凸凹模允许的最小壁厚(查表得a=2.7mm),且1.5的槽太窄,所以该零件不能采用复合冲裁模,应采用连续冲裁模加工。

(整理)冲床冲压力计算.

手啤机(人工操作在压力机),5吨,8吨,10吨,16吨,25吨,35吨,40吨,63吨,80吨,100吨,120吨,160吨,200吨,等等。

这只是普通的按吨位的分类。

还有是按普通型的或国标型的或者是定做的专机,这都是有区别的。

如果按功能上分又可分为:深虎口式,普通可倾式,拉深用(超大行程)式,液压冲床,等等,,,冲床冲压力计算公司P=kltГ其中:k为系数,一般约等于1,l冲压后产品的周长,单位mm;t为材料厚度,单位mm;Г为材料抗剪强度.单位MPa .算出的结果是单位是牛顿,在把结果除以9800N/T,得到的结果就是数字是多少就是多少T.这个只能算大致的,为了安全起见,把以上得到的值乘以2就可以了,这样算出的值也符合复合模的冲压力.----------------------------------指外力与材料轴线垂直,并对材料呈剪切作用时的强度极限1 A3抗剪强度为:261~274MPa或26.6~28Kgf/mm245#抗剪强度为:411MPa或42Kgf/mm2计算公式:抗剪强度=0.6~0.8抗拉强度冲裁力计算公式:P=K*L*t*τP——平刃口冲裁力(N);t——材料厚度(mm);L——冲裁周长(mm);τ——材料抗剪强度(MPa);K——安全系数,一般取K=1.3.------------------------------------冲剪力计算公式:F=S*L*440/10000S——工件厚度L——工件长度一般情况下用此公式即可。

-------------------------------------冲压力是指在冲裁时,压力机应具有的最小压力。

P冲压=P冲裁+P卸料+P推料+P压边力+P拉深力。

冲压力是选择冲床吨位,进行模具强度。

刚度校核依据。

1、冲裁力:冲裁力及其影响周素:使板料分离动称作冲裁力.影响冲裁力的主要因素:2.冲裁力计算:P冲=Ltσb其中:P冲裁-冲裁力L-冲裁件周边长度t-板料厚度σb-材料强度极限σb-的参考数0.6 算出的结果单位为KN 3、卸料力:把工件或废料从凸模上卸下的力Px=KxP冲其中Kx-卸料力系数 Kx-的参考数为0.04 算出的结果单位为KN4、推件力:将工件或废料顺着冲裁方向从凹模内推出的力Pt=KtPnKt-推件力系数 n-留于凹模洞口内的件数其中:Px、Pt --分别为卸料力、推件力Kx,Kt分别是上述两种力的修正系数P——冲裁力;n——查正表卡在凹模洞口内的件数 Kt的参考数为0.05,结果单位为KN5、压边力: P y=1/4 [D2—(d1+2R凹)2]P式中 D------毛坯直径d1-------凹模直径R凹-----凹模圆角半径p--------拉深力6、拉深力: Fl= d1 bk1(N)式中 d1-----首次拉深直径(mm)b-----材料抗拉强度(Mpa)K-------修正系数金属板材冲切吨位的计算方法:公式:冲芯周长(mm)*板材厚度(mm)*材料的剪切强度(mm)冲切力系数质:1.3如果换算成公吨:用KN / 9.81冲芯周长----任何形状的各个边长总长材料厚度----指冲芯要冲孔穿透的板材的厚度材料的剪切强度----板材的物理性质,由板材的材质所决定,可在材料手册中查到。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

冲床吨位

的选择:

F=(60~冲压力的

计算冲压孔周长L 材质最小间隙最好间隙最大间隙材料厚度T

紫铜8%12%16%系数

0.345黄铜6%11%16%材料因数F

低碳钢10%15%20%剪切因数S

铝(软)5%10%15%冲压力0不锈钢15%20%25%注意计算

单位为mm

模具间隙(总间隙)模具间隙=%*材料厚度

孔周长计算

过大,废料会出现粗糙、起伏的断裂面和一窄光亮带区域。

间隙越大,光亮

与

光

亮

带

区

域

所

成

角

度

就

越

大。

如

果

间

隙

过

小

,

废

料

会

呈

现

出

一

小

角

度

断

冲床吨位的

选择:F=

(60~

70)%*冲压

力

材料材料因数

铝(软)0.30

铝(半硬)0.38

铝(硬)0.50

黄铜0.70

紫铜0.57

普通低碳钢 1.00

冷轧钢板 1.20

不锈钢板 1.40

材料因数表剪切因数

间隙确认

A

B

C

D

D C B A A: 压塌角B:光亮带C:断裂带D:毛刺。