高炉强化冶炼

新钢7号高炉强化冶炼实践

为最 大 限度地 稳定 好焦 炭质量 ,首 先减 少外 购 焦 品种 , 由原 来 的 6家 逐步减 少 到 4家 ; 其次 高炉 尽

et c.

Ke r s B ih g a e; u d n;te gh n n l n y wo d : F h g - r d b r e s n te ig met g r i

1 前 言

新余钢铁公司 7 号高炉有效容积为 1 3 m , 53 2 设 有矩 形 出铁场 ,0个 风 口和 2个 铁 口 ,采用 板壁 结 2

YANG n - mm2 S e f i Ho g l , un L - e

( .I NU i ri r icue n eho g tlry nier g o ee2XnuI n n el ru o,T 1 ' n esy f c t tr dT cnl y a ug g e n l g ;.i o d teG opC . D) XA v to A h e a o Me l E n i Cl y r a S L

关键词: 高炉 ; 精料 ; 强化冶炼 中 图分 类 号 : F 3 T 58 文献标识码 : B

文 章 编 号 :17- 4 2 (0 2 0 -0 0 2 - 4 6 2 2 4 2 1 )1- 0 2 -O

Pr c c fI e sfe Sm etn fNo7 BF n Xi t e a t e o nt n i d i i l g o . i i nse l

合 冷却 结 构 及 改 进 内燃 式 热 风 炉 。20 04年 9月 投 产 ,近年 来受 原燃 料及操 作炉 型变 化等各 种 因素影

响 , 高 炉 炉况 顺 行 度 不 理想 ห้องสมุดไป่ตู้ 繁 悬塌 料 , 口 7号 频 风

涟钢7号高炉强化冶炼实践

期稳顺 、 取得 良 好指标的前提条件。随着强化 冶炼后 , 富氧量、 喷煤量得大幅增加, 边缘气流 相对发 展 , 因此 发 展 中 心气 流 就显 得 格外 重 要。经过逐步摸索, 7号高炉秉承尽量抑制 比 较发展的边缘气流, 形成边缘合适平台 , 形成 深浅合适漏斗, 强力开放中心气流的思想, 同

涟钢 7号高 炉强化 冶炼实践

炼铁 厂

摘

涂 光明

要

总结 了 2 1 涟钢 7号 高炉 强化冶炼 实践 。通过加强对入炉燃料 、 00年 含铁原料精 细管理 , 实

施大 风量 、 高富氧 、 高风温等 手段进行强化 冶炼 , 优化基 本操作 制度 , 7号高炉取 得较好技 术经 济指标 。

30 gt改善了料柱透气性 、 3 k/, 透液性 , 实现强 化冶炼 。

表 3 涟钢 7号高炉 用烧 结矿 质量

7号高炉设计煤 比为 10 gt设计 最大 9 k/ , 煤 比为 20 gt 3k/。7号 高炉喷吹用煤全 为烟 煤, 涟钢地处湖 南湘 中地 区 , 资源 相对 丰 煤 富, 但矿点之间质量波动大且量不稳定 , 为此 公 司开发使 用了可磨性好 、 灰分低 的北方 大 矿务局烟煤 , 确保煤源的稳定。2 1 7号 0 0年 高炉喷煤灰分为 1. %。 08

测, 必要 时对 大粒 级烧 结矿 喷洒 卤化 物溶 液 , 确 保 R I 标 良好 。表 2是 7号 高 炉 2 1 D 指 00 年 一个 时 间段烧结 矿 R I D 指数 检测 情况 。

剂碳源和高炉料柱骨架料 “ 焦窗 ” 作用 。随 着高炉逐步大型化 以及强化冶炼需要 , 焦炭 在高炉内骨架料作用显得更加重要。高炉 内 反应 生成 液态 渣 、 铁通 过 焦 炭 料 柱 孔 隙 渗 透 到炉缸 , 炉缸 内大量高温煤气流也通过焦炭 料柱孔隙上升 到炉顶 , 这个过程焦炭发生着

高炉炼铁资料12.1高炉强化冶炼

[课堂小结]

1、高炉强化冶炼的基本途径和方针; 2、高炉强化冶炼的主要措施;

产量

x

量

焦

比

I适

I

对一个实际高炉而言 存在与最低焦比相适宜的冶炼强度I适

12.1.4高强度冶炼的操作特点和技术措施

1.操作特点 (1)扩大料批 (2)增加倒装比例。 (3)适当提高料线。 (4)扩大风口直径或缩短风口伸入炉内的长度。

2.技术措施

·采用新技术

文

文

·设计合理炉型

文

文

字

字

字

字

文

文

文

文

字

·改善原料

字

字

字

·及时放好渣铁

实践证明,通过改善料柱透气性,改善煤气流分布,从而降低料柱 压差△P,保证炉况顺行,是达到高炉强化冶炼的的关键。

高炉强化冶炼主要措施有:精料、高压操作、高风温、富氧鼓风、 喷吹燃料、低硅生铁冶炼以及高寿命炉衬等。这些措施的使用大大强 化了高炉冶炼,促进了炼铁生产工艺的进步。

5

为了使高炉产量↑有4种途径: ηv = I / K

☆ I不变,K↓ ☆ K不变,I↑ ☆ 随I↑,K有所↓ ☆ 随I↑,K有所↑(一般不采用)

6

2)产量与高炉寿命、效益之间的关系

产量↑↑,意味着冶炼强度 I ↑↑ 高炉设备的寿命↓ → 修理费用↑ → 效益↓

故提高一代高炉寿命是很重要的

提高高炉寿命的对策

高炉炼铁技术

项目12 ---- 高炉强化冶炼

任务12.1高炉强化冶炼的基本途径

[学习任务]

•分析高炉强 化冶炼的基本 途径及影响因 素

•分析提高冶 炼强度对高炉 冶炼进程的影 响

本钢2850m3高炉强化冶炼实践

ma a e n , d sr n t e i g t e o g n z t n o r d c o , n u e b sc o e a o f e s se t n g me t a te g h n n r a ia i f o u t n f d o tt a i p r t n o y tm n h o p i i h i h t o

本钢7 号高炉2 5m 是公司在淘汰1 7 m 级 0 8 0 0 小型高炉后取而代之的一座现代化大型高炉 , 自 20 年9 日投产以来 ,一方面通过对新设备、新 05 月5

高炉水渣工艺特点 ,选用I B 法水渣 ,这套系统 NA

具有 占地面积小 ,设备维护简单,运行可靠 ,使用

回搅 笼池 中;③在 堆渣 场地 增设 水 回收 系统 ,对 堆 渣场 流 出 的水 进 行 回收 。

1 新型工艺技术应用

11 新 操 作 制度 .

2 ) 节油改进 : 针对原有润滑系统耗油高的问题 ,

把 润 滑系统 由人工 手动 加 油改 为 自动加 油系统 ,合 理 分 配各 润滑 点 的加 油 量 和加油 周期 ,以最 大限度

h g — i l , i h q a i , o c s o s i h y ed h g — u t l w—o t a . l y gl Ke wo d : ag —c eb a t u a e s l n p r t n t t n t e y r s lr e s a l s r c ; me t g o ea o osr g h n l fn i i e

1 ) 本钢7 号高炉通过对顶温的控制: ①投入炉顶 自动打水装置( 顶温高于20 自动雾化打水) ②随 8 ̄ C 。

着 产量 的提 升 ,矿批 逐 步扩 大  ̄7 t以上 :③采 取 J l6 了大矿批 、大矿角 的装 料制 度 ;④控 制 中 限炉温 ,

2500m^3高炉强化冶炼实践

h i 曲 一l e v e l o x y g e n , i n c r e a s i n g t a p p i n g t i m e s a n d S O o n , f o r 2 5 0 0 m b l a s t f u r n a c e o f B a g a n g t h e r e i n —

l 提 高铁 产 量 的措 施

1 . 1 强化 燃 料管 理

外摄像等先进技术装备 手段 , 及时调整操作制度

以适 应 炉外 环 境 的变 化 , 减 少 崩 悬 料 等 失 常 炉 况

人炉料精细 化管理 , 对 比烧 结矿 、 焦炭成分 、 力度 、 强度 , 包括原料综合品位、 粒度 、 碱度 , 尤其 重视焦炭成分 C S R 、 C R I 变化 。

八 钢炼铁 新 区现 有 两座 2 5 0 0 m 高炉 , 其 系 统

考核 , 责任分担 , 对影响高炉产量的设备故障追究 到人 。加强培训 , 提高点检员业务水平 , 控制设备 故障总 量。立 足管、 教、 带 充分 利用检 修协 力资

源, 按 照合 同要 求 力争 做 到 协 同作 战 互 惠互 利 、 建 立 长效 高质 的运 行 体 制 。加 强 润 滑 管理 , 每 月 组

f o r c e d s me l t i n g we r e i mp l e me n t e d,e x p e c t e d e f f e c t s w a s o b t a i n e d,a n d p r e c i o u s p r a c t i c a l e x p e i r e n c e s w a s a c c u mu l a t e d w i t h r e i n f o r c e d s me l t i n g o f t h e g r e a t b l a s t f u r n a c e l a t e r . Ke y Wo r d s : b l a s t f u ma c e ;r e i n f o r c e d s me l t i n g ;wi n d a mo u n t ;r ic h o x y g e n r a t e

5-高炉炼铁工艺6高炉强化冶炼技术

大批重 小批重

一般情况下 大矿批压中心;小矿批压边缘。

25

③ 装料顺序

定义:炉料中矿石和焦炭装入高炉内的先后次 序称为装料顺序。

一般而言,先入炉的料首先在炉墙边沿较多堆 积到一定程度后才滚向中心。

26

装料顺序对布料的影响图示

正装—先装矿石, 后装焦炭;

倒装—先装焦炭, 后装矿石;

同装—矿石和焦炭 一起装入炉内;

16

高炉炉顶装料设备

钟式炉顶

无钟炉顶

17

影响炉顶装料状况的因素

固定因素 布料设备参数 1、布料器形式 2、炉喉高度和直径 3、大钟与炉喉间隙 4、大钟倾角及速度 5、无钟炉顶参数 炉料特性

堆比重、堆角、粒度、外形

可变因素 布料器工作参数 料线高度 料批大小 装料顺序

18

可变因素 炉料装入炉内方式的总称

8

适宜冶炼强度和焦比的关系

高炉适宜的I适和Kmin取决于冶炼条件,随着高炉冶炼条件 的改善,I适不断升高,而Kmin不断下降,使ηv不断增大。

9

(2)效益与产量、消耗之间的关系

P>P0,单位成本在 P>P0附近,升高幅度 很小;单位生铁利润(C一 S)减少的幅度小于产量 (P)增加的幅度;A=P (C一S)仍可达到最大。

(4)调节的原则是早动、少动,以保持炉况的 长期稳定顺行。因此,对炉况的发展趋势和变 化幅度要有预见性,避免根据出渣出铁的状态 再进行调节,这种滞后调节会造成炉况周期性 的波动。

39

(3)造渣制度

★控制炉渣各种理化性能的总称

包括

熔化温度、熔化性温度、粘度、 炉渣成分、熔化滴落区间、 脱硫性、排碱性、表面性能等

正常生产时高炉两尺相差应小于 500mm。

南钢5号高炉强化冶炼措施

南 钢 5号 高 炉 (350m )设 有 14个 风 统 ,实 现 了 高 炉 槽 下 配 料 、主 卷 扬 及 炉顶 设 备

口 ,2个 渣 口 ,1个 铁 口 ,采 用 了 许 多 新 设 备 、 的 自动 控 制 和 数 据 通 讯 控 制 。

新 技 术 .新 工 艺 。热 风 炉 采 用 管 式 预 热 器 对 煤

· 46 t

是 筒 捷 而又 行 之 有 效 的精 料 手 段 。目前 ,5号 高 炉 槽 下 使 用 的 是 悬 臂 筛 网 振 动 筛 ,实 践 证 明 .该 筛 筛 分 效 果 较 好 ,筛 分 效 率 达 80 ,人 炉 烧 结 矿 小 于 5 mm 的 粉 末 控 制 在 3.5%左 右 5号 高 炉 于 2000年 9月份 对 槽 下料 仓 口 进 行 了改 造 ,由 下行 方 向 改 为水 平 方 向 ,且 闸 门 开 度 调节 更 自 由 经 过 改造 以 后 ,料层 的 厚 度 得 到 了 有 效 的 控 制 (< 1OO mm),延 长 了 过 筛 时 间 ,筛 分 效 率 进 一 步 提 高 。

维普资讯

第 2】巷 第 1期 !ii fl 2 年 2 月

士末 般

IR O N M A K lN 【;

V ol 2 1 N February 2002

南 钢 5号 高 炉 强 化 冶 炼 措 施

孛 湘 凡

(南 京 钢 铁 股 份 有 限 公 司

表 1 5号 高 炉 开 炉 以 来 的 主 要 技 术 经 济 指 标

1 优 化 炉 料 结 构 (1)提 高人 炉 矿 石 品 位 。提 高 人 炉 矿 石

品 位 ,可 以 减 少 熔 剂 加 人 量 及 渣 量 ,降 低 矿 石 消耗 量 ,这 样 不 仅 可 以减 少 高 炉 冶 炼 耗 热 ,而 且可 以改 善 料 柱 的 透 气 性 ,对 稳 定 炉 况 、提 高 冶 炼 强 度 、降 低 焦 比都 极 为 有 利 。近 年 来 ,南 钢 采 用 的较 为 合 理 的 炉 料 结 构 为 :75%烧 结 矿 十 1 7 球 团 矿 十 8 块 矿 ,其 中 球 团 矿 品 位 62 以 上 ,块 矿 品 位 65 ~ 66 (南 非 矿 、 澳 矿 ),l998~ 2001年 烧 结 矿 品 位 分 别 为 : j4.82 、57.3l .57.58% 、58.27 。 1999 年 6月 起 ,将 部 分 外 购 高 品位 精 矿 用 作 烧 结 配 料 ,使烧 .‘{ 品位 大 幅 度 提 高 。

唐钢2000m~3高炉强化冶炼实践

炉顶 、软 水密 闭循 环 冷却 、薄壁 到 4 0k 9 g以下 ,取得 了较好 的经 炉衬 、改进 式霍 戈文 热风 炉及 空 济效益 。

气 、煤 气 双预热 系统 、风 口成 像

[] 1 李伦 . 韶钢 原料场 大修改造 工程的设计及 效 果 烧结球团 ,2 0 ,3 (1 6 9 0 7 25 :3 3

作 者单位 :唐 山钢铁股份有 限公 司炼铁厂 ,河北 唐山 0 32 600

5 6

鸽_ 2 1 年 第 1 蓝零 0 1 期

企 业 论 坛

。l

生 产 雾践

精 料

精料 是高 炉稳 定顺 行和 强化

造 成炉 况不 稳定 。随 着喷 煤量 增 过调 整烧 结矿 和球 团矿 的配 比来

1 0k 6 g。

化冶 炼 ,优 化技 术 经济 指标 ,利

在一定 的差距 : 如进一 步解 决好

1 高炉 主要 工艺 技 术 及设 用系数 达到 2 ( ・) 号 . tm d ,吨铁 人 6/

配料料 仓料 位和 原料 成分 反馈滞 备 : 皮带 上料 、小 焦块 回收与烧 炉焦 比降 至 3 7k 吨铁 煤 比稳 2 g, 后 等 问题 ,将 会进 一步 提高 混匀 结 矿混 装入 炉技 术 、并罐 无 料钟 定 在 10k ,吨铁 综合 焦 比下 降 7 g 料质量 ,获得更大 的经济效益。

料 的作 业设 计要 求 :堆料 悬臂 置

于料堆 起点 上开 始堆料 ,悬臂 随

料 堆的不断升高 ,按 5 0mm节距 0

仰起 ,当料堆逐渐堆集至料堆高 供 稿 I 洪 新 , 海斌 / I Ho g xn,YI Ha・ i 刘 尹 L U n — i N i n b 点时 ,堆料机不改变 回转角度 ,走

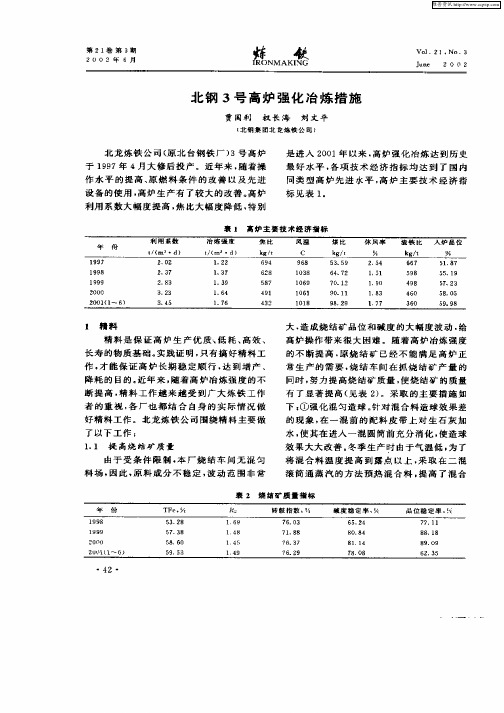

北钢3号高炉强化冶炼措施

2 4 . 增 加 出铁 次 数

作 方 针 ④ 加 强 对 配 料 的 管 理 。

I 2 加 强 筛分 .

由 于 本 厂 生 产 的烧 结 矿 太 多 是 碱 度 较 低 的 自熔 性 烧 结 矿 , 结 矿 强 度 较 差 , 末 多 。 烧 粉 针 对 这 一 问 题 , 给 料 器 增 加 手 动 调 节 . 节 对 调 筛 面 上 料 层 厚 度 , 强 筛 分 , 对 振 动筛 实 行 加 并

精料 是保 证 高 炉 生产 优质 、 耗 、 效 、 低 高

长 寿 的 物 质 基 础 。 践 证 明 , 有 搞 好 精 料 工 实 只

作 。 能保 证 高炉 长期 稳 定顺 行 , 到增产 、 才 达

降 耗 的 目的 。 年 来 , 着 高 炉 冶 炼 强 度 的 不 近 随 断 提 高 , 料 工 作 越 来 越 受 到 广 大 炼 铁 工 作 精

最 好 水 平 , 项 技 术 经 济 指 标 均 达 到 了 国 内 各

同类 型 高 炉 先 进 水 平 , 炉 主 要 技 术 经 济 指 高 标 见 表 l 。

设 备 的使 用 , 炉 生 产 有 了较 大 的 改 善 。 炉 高 高

利 用 系 数 大 幅 度 提 高 , 比大 幅 度 降 低 , 别 焦 特

同 时 , 力 提 高 烧 结 矿 质 量 , 烧 结 矿 的 质 量 努 使

有 了显 著 提 高 ( 表 2 。采 取 的 主 要 措 施 如 见 ) 下 : 强 化 混 匀造 球 对 混 合 料 造 球 效 果 差 ① 针 的 现 象 , 一 混 前 的 配 料 皮 带 上 对 生 石 灰 加 在 水 , 其 在 进 人 一 混 圆 筒 前 充 分 消 化 , 造 球 使 使 效 果 大 大 改 善 季 生 产 时 由 于 气 温 低 , 了 冬 为

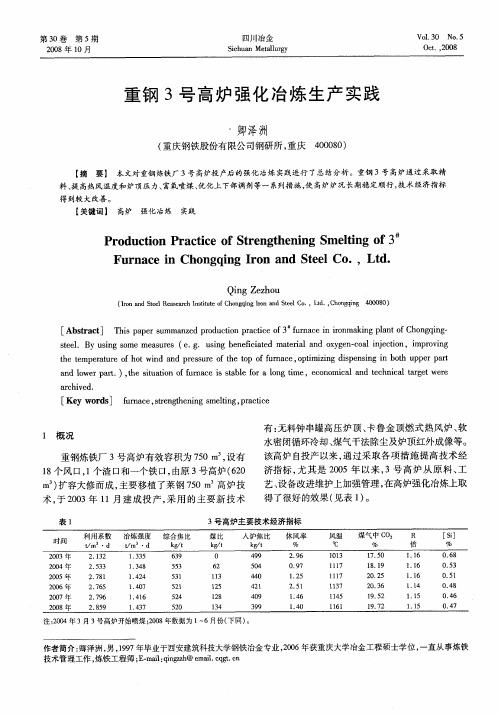

重钢3号高炉强化冶炼生产实践

2 强化 冶炼措 施

料柱骨架三大作用 , 其质量 的优劣对高炉强化冶炼

至 关重 要 。重钢 焦 化 立足 现 有 原 料条 件 , 过 对 焦 通 炉 的改 造 、 化 配煤及炼 焦工 艺 管理 , 保 了焦炭 质 优 确

2 1 强化 原燃 料 管理 , 高精 料 水平 . 提

高炉顺行是进行强化冶炼 的前提, 而精料则是 高炉顺行的基础 。由于重钢的原燃料条件受到诸多 因素的影响, 在精料方面尚存诸多不足 , 主要表现在 矿石人炉品位相对较低 、 焦炭质量特别是灰份和硫 份偏高、 烧结矿强度不高等 , 这些不利因素在一定程 度上制约了高炉强化冶炼 的进程。随着烧结厂 20 4 m 烧结机投产及焦化厂焦炉的改造 , 3号高炉的精 料水平有了显著的提高 ( 近年重钢烧结矿及焦炭主 要 质量 指标见 表 2 。 ) 2 11 稳定提高原燃料质量 ..

第3 0卷

第5 期

四川 冶 金

Sc ua M eal r y ih n tlu g

V0 . 0 N . 13 O 5

0c ..00 t 2 8

20 年 1 08 O月

重 钢 - 面 强化 冶炼 生产 实践 3号

4 08 ) 000

a c ie . r h v d

[ yw rs fraeseg eigs etgpate Ke od] u c ,rnt nn m ln ,rcc n t h i i 有 : 料钟 串罐 高 压炉 顶 、 鲁 金顶 燃 式 热 风 炉 、 无 卡 软 水密 闭循 环冷 却 、 煤气 干法 除尘 及炉顶 红外 成像等 。

作者简介 : 卿泽洲 , ,97年毕业于西安建筑科技大学钢铁 冶金 专业 ,0 6年获 重庆大学冶金 工程硕士学 位 , 男 19 20 一直从 事炼铁 技术管理工作 , 炼铁工程师 ; - a :igz@e a .q tc E m i qnzh m lcg.n l i

高炉强化冶炼1

高风温与降低焦比的关系

高风温降低焦比的原因 (1)风温带入的物理热,减少了作为发热 剂所消耗的焦炭,因而可使焦比降低。 (2)风温提高后焦比降低,使单位生铁生 成的煤气量减少,炉顶煤气温度降低,煤气 带走的热量减少,因而可使焦比进一步降低。 (3)提高风温后,因焦比降低煤气量减少, 高温区下移,中温区扩大、增加间接还原, 减少直接还原,有利于焦比降低。

我国高炉炼铁在近几年来取得了很大的进步, 冶炼强度在中小型高炉上超过了1.5 t/(m3d),大高炉上也达到了 1.1t/(m3d)以上,利用系数相应达到 3.5 t/(m3d)以上和2.3 t/(m3d)以 上,燃料比降到530 kg/t和500 kg/t左 右。这是由于采取了所谓强化高炉冶炼技术 的结果。这些技术包括精料技术、高风温技 术、高压操作技术、喷吹燃料技术、富氧大 喷煤技术、先进的计算机控制技术等。

鼓风含氧按下式计算: 鼓风含氧=大气中含氧+富氧率 式中,鼓风含氧的单位为%;大气中含氧一 般取21%;富氧率按下式计算: 富氧率=富氧量/(风量+富氧量) 式中,富氧率的单位为%;富氧量的单位为 m3/min;风量的单位为m3/min,或以 吨铁所用的风量和吨铁耗的氧气量为单位计 算。

高风温与降பைடு நூலகம்焦比的关系

高风温降低焦比的原因 (4)由于风温提高焦比降低,产量相应提 高,单位生铁热损失减少。 (5)风温升高,炉缸温度升高,炉缸热量 收入增多,可以加大喷吹燃料数量,更有利 于降低焦比。

高风温与降低焦比的关系

高风温降低焦比的效果 风温水平不同,提高风温的节焦效果也不相 同。风温愈低,降低焦比的效果愈明显,相 反,风温水平愈高,增加相同的风温所节约 的焦炭减少。 对于焦比高、风温偏低的高炉,提高风温后 其效果更大。风温水平已经较高 (1200℃~1300 ℃)时,再提高风温的作 用减小。

高炉强化冶炼的途径

高炉强化冶炼的途径作者:陆小勇来源:《城市建设理论研究》2013年第26期【摘要】高炉冶炼技术在我国科学家的不断研究下,已经有了显著地提高。

在当代的技术要求下,高炉冶炼的技术向着更加环保和节能的方向发展着。

本文主要就是从高炉冶炼的技术途径出发,对每个步骤都做出了详细的阐述,同时节能的问题也有所提及,希望有一定的借鉴作用。

【关键字】高炉冶炼,节能技术,措施途径中图分类号: TE08 文献标识码: A一、前言随着高炉冶炼技术的不断发展,行业之间的竞争也在不断地加强。

我国先进的冶炼技术和规模化的管理系统在高炉上得到充分的应用。

我国的高炉生产的途径也变的多样化,因此在此基础上,对高炉的冶炼的技术又有了更高层次上的要求,下表是某高炉冶炼厂的2012年11月1日到11月9日的技经指标:本文就一次高炉冶炼厂为例进行分析研究。

二、高炉烧结矿质量要求高炉炉容增大,炉料所承受的荷重增加,为保证在炉料下降的过程中能保持足够的粒度和料柱的透气性,烧结矿也必须有足够的强度。

高炉炉容增大后,高炉内块状带的区域相应增大。

烧结矿在块状带中的滞留时间延长,炉料之间的挤压和相对运动时间延长.这些运动将造成烧结矿破碎,从而影响炉料的透气性。

因此烧结矿必须有足够的强度。

以保证炉料在下降过程中不破坏料柱的透气性,国内部分大高炉使用的烧结矿质量要求见表2。

国内部分2000m,级高炉的烧结矿质量要求由表2可见。

各公司烧结矿质量也各有差别,其TFe和转鼓强度均比较高,烧结矿品位达到56%~59%。

转鼓强度一般>75%。

三、高炉冶炼的途径1.提高熟料利用率高炉使用烧结矿和球团矿以后,由于还原性和造渣过程改善,高炉热制度稳定,炉况顺行,减少或取消溶剂直接人炉。

每提高1%的熟料率可降低焦比1.2kg/t,增产0.3%左右。

2.稳定原燃料的化学成分原燃料成分稳定是稳定炉况、稳定操作和实现自动控制的先决条件,特别是矿石成分的相对稳定。

原燃料成分的波动造成炉温波动,热制度不稳定,生铁质量不合格等,尤其是在高炉冶炼低硅生铁时,矿石含铁波动造成的影响更为明显。

天铁2号高炉强化冶炼实践

键之一就是筛除小于 5m m的粉末 。2 号高炉槽 下全

部采用 的悬臂 自清理筛 , 生产 实践中采 取逐渐增大 在

筛条 的间隙来 提高过筛效果 , 在矿 、 焦仓 下料 口处装

设 三个 下料临 时挡板 , 根据 原燃料 粒度情 况 , 启调 开 剂, 确保原燃料筛分充分 、 减少粉末人炉 。 21 改善烧结矿冶金性能 .. 2 近 几年 , 为改 善烧结矿 质量 , 天铁不 断改进 烧结 工序 的装备水平 与烧 结工艺 ,采用 厚料层烧结技术 、 环冷余 热 回收技术 、 合制粒造球 技术 、 混 富氧烧 结技 术、 全富粉烧 结技术 , 结矿 品位 、 烧 转鼓 指数 、 度稳 碱

较 差 的情况 , 断采取各项 强化冶炼 的举措 , 步对 不 逐

定率 、 全铁稳定 率 、 矿等指标均取得较大提升 , 返 为高

炉生产提供 了优质原料 。 21 优化炉料结构 .3 .

20 年 6 01 号烧结机建成投产 , 满足炼铁 的生产 在 需 要时 , 为提高入矿 品位 , 中一 台烧结 机生 产酸性 集

术提高风温 。进风弯管采 用高风温波纹补偿器 , 口 风 平台加装检修桥梁 , 喷煤 系统采 用双系列储煤及喷吹 系统 。槽下 系统采用悬臂筛 网技术 , 振动筛上方增加 振动给料机 , 使矿石筛 分效果明显提高 。炉顶干法除 尘及 T T煤气余压发 电技术[ R 1 】 。 开炉初期 由于对无料 钟炉顶布料制度认识不够 , 风 口面积不适宜 , 富氧率 偏低 , 炉料结构不尽合理 , 燃 料 比高 ,高炉没有 实现高效化生产 。进入 20 09年 以 来, 在经济危机 的影响下 , 受原燃料供应 紧张、 价位攀 升及资源运输影 响 , 导致入炉原料 品位和焦炭质量下 降, 特别是焦炭 的热性能劣化 。我厂烧结 由于没有综 合料 场 , 烧结 成分波 动较大 , 使高炉 炉渣碱度 以及 炉 温波 动较 大 , 影响了高炉生产高效化进程 。由于天铁 集 团 的铁水 产量一 直是制约 集团公 司发展壮 大 的瓶 颈 ,加之铁水需求 量 日益加 大 , 2号高 炉作为炼铁 生 产 的主体 , 强化冶炼势在必行 。所 以针对 原燃料 条件

5#高炉强化冶炼心得体会

1 生 产 方 面及 指 标

铁水产 量 实 际值 4 3 . 8 6 5万 t , 毛焦 比 4 6 6

k g / t , 煤比1 3 5 k g / t , 其 中煤 比未完 成原 因主要 喷煤 能 力有 限 , 铁 水 一 级 品 率 未 完 成 的原 因 主要 是 低

硅 冶炼 , 指 标制 定不 合理 。

谢 刚

8 3 0 0 2 2 ) ( 宝钢集 团新 疆) k - 钢 铁有 限公 司 , 乌 鲁木 齐

摘 要: 对八钢 5 # 高炉 的操作进行 分析 , 总结经验 , 并提出改进措施 。

关键 词 : 高炉操作 ;四大制度 ; 洗 炉

P r a c t i c e o f I n t e n s i i f e d S me l t i n g o f 5 # BF a t Ba n g a n g

析崩 悬 料 原 因 , 及 时消 除 崩 悬 料 。如 3 、 4月 原 料 质量 较差 , 因天 气原 因过 筛 不 好崩 悬 料 较 多 , 适 当 降低 冶强 , 降低 产量恢 复 炉况使 顺行 能够 保证 。

1 . 2 高 , 除顺行外

1 . 1 炉 况 顺行

度 变化 不大 时 , 化学 热越高 , 物理热越 高, 炉 温 也 越 高 。冶炼 制钢铁 时 , ( s i ) 控制 在 0 . 3 % ~ 0 . 5 % 之间, 在保 证顺行 的基础 上, 维 持 稍 高 的 炉 渣 碱 度, 重视 铁水 温度 这项 指标 。

X/ e

( B a o s t e e l G r o u p B a y i I r o n& S t e e l C o . , L t d . Wu l u m u q i 8 3 0 0 2 2 C h i n a )

本钢6号高炉(2850m 3)强化冶炼实践

t e u e f e ai , p i zn it b t n marx t k e s n b ed sr u i n o a o i r v n o r d c lr t o t u o mi i g d s i u o t o ma e a r a o a l it b t fg sf w, mp o i g r i i i o l

(8 0 )nBX TEEL 2 5 m ̄ i S

L砌 BO

( o a ig l t X T E ,B n i io ig 17 2 ) I nM kn a ,B S E L r P n e x L a nn 1 0 1

Ab ta t sr c ;Th r c s t p rt npa t eo tn i e met go . ls r a e( 8 0 )i epo eswi o ea o r ci fn e sf d s l n fNo6ba tu n c 2 5 m’ nBX h i c i i i f

C I S 变 化情 况 如 图 1 示 。 R 、C R 所

渣铁 、降低慢风率和休风率等措施强化冶炼 ,使炉

况长期保持稳定顺行 ,实现了高产 、低耗的 目 。 标 21年 1 00 月利用系数突破 2 5tm - ,燃料 比下 . 4 (3 ) 4 / d

2 提 高烧结矿质量 . 3

b a ttmp r tr , e f r n sa , o rwi d r t n e so r t fo -i a o a d S n Asar s l ls e e au e an t o l g l we n a ea d t l w ae o f arr t O o . e u t o i h i n , l n - r s b l y o tr g a e h g - i l ,o c n u t n o et r e sa h e e . o g t m t i t fa e o r d , i h y e d l w o s mp o f h g t e a i n i t a wa c iv d Ke wo d : i n k n y r s r ma i g;b a t u a e i tn iid s l n o ls r c ; n e sf me t g; p a t e fn e i rcc s i

高炉强化冶炼工艺

p e r a t u r e , f u e l i n j e c t i o n a n d o x y g e n e n i r c h e d b l a s t a n d S O o n .

Ke y Wo r d s : i f n e ma t e i r a l ;h i g h p r e s s u r e ;r i c h o x y g e n a i r ;c o a l p o w d e r

Ab s t r a c t : S t r e n g t h e n i n g s me l t i n g P r o c e s s me a n s t e c h n o l o g y me a s u r e s ma k i n g b l a s t a c h i e v e h i g h y i e l d,

高 炉生 产 要 达 到 高 产 、 优质 、 低 耗 的 目的 , 在 高 炉设备 条 件 已确 定 的情 况 下 , 须 从 高 炉 操 作 和 原料 质 量两方 面人手 , 其 中原 料质 量 尤 为 重要 , 它 是 高炉 强化 冶炼 的物 质基 础 。

耗。凡是能降低炉缸燃料温度和改善料柱透气性

的措施 , 都 有 利 于 高 炉 接 受 高 风 温 。接 受 高 风 温 的条件 是 :

( 1 ) 改善原料条件 。精料是高炉接受高 风温

的基本条 件 , 只有 原料 强度 好 , 粒度均匀 , 粉末 少 ,

1 技 术措 施

1 . 1 采用 高压操 作 冶炼具 备 的条 件 ( 1 ) 原料 条 件 要 好 , 即高 品 味 , 强 度好 粒度 均 匀, 粉 末少 。如 果 原 料 粒 度 不 均 , 粉末多 , 则 料 柱 透 气性 不好 , 高炉不接受大风 , 强行加风 , 则 压 差 猛增 , 崩料 、 悬 料 不断 , 不 能维持 正 常操作 。 ( 2 ) 要有 适合 高 强 度 冶 炼 的合 理 炉 型 。适 度 的“ 炉 缸大 , 炉身矮 , 风 口多 ” 的 高 炉有 利 于 强 化 冶炼 , 因 为这种 炉型料 柱 短 , 煤 气 阻力小 。 ( 3 ) 采 用高 压 , 高风温 , 富 氧 和 喷 吹 燃 料 等 技

唐钢2000m~3高炉强化冶炼实践

Ke o ds bls u na e;sr nghe i me t y W r : a tf r c te t nng s li ng; p a t e r ci c

1

引 言

矿 的下 料 速度 , 到 精 细 筛 分 的效 果 ; 者 采 取 减 达 或 少该 矿 仓 的烧 结 矿 用 量 来 减 少 粉 末 的入 炉 。 岗位

总 第 2 0期 0

21 0 2年 第 8期

河 北冶全

H EBE M E I TA L U R GY L

To a tlN 0 2 0 0

2 1 N u b r8 0 2, m e

唐 钢 20 0m3高炉 强化 冶 炼 实践 0

解 永 刚 ( 北 钢铁 集 团 唐 钢 公 司 炼 铁 厂 , 北 唐 山 0 3 1 ) 河 河 60 6 摘 要 : 唐 钢 1 高 炉 的 强 化 冶炼 生 产 实 践 进 行 了 总 结 。 通 过 采 取 稳 定 原 燃 料 质 量 , 别 是 减 少 粉 末 入 对 # 特 炉 、 高 富 氧 率 、 格 热 制 度 和 造 渣 制 度 、 强 上 下 部 调 剂 以及 炉 前 配 合 、 强 人 员 培 训 和 生 产 设 备 的管 提 严 加 加

n ●H 0 0 _ 【

操 作 , 格控 制 热制度 , 整热 量要 做到早 动 、 严 调 少动 , 保 障 炉 缸 热 量 的 充 沛 稳 定 。1 #高 炉 [ i 控 制 在 s]

0 4 ~ . % , 理热 ≥15 0℃ 。 .% 06 物 0

3 2 上 下 部 制 度 相 结 合 .

配有 3座 霍戈 文 内燃 式 热 风炉 , 滤 法水 渣 处 理 系 低

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

3.提高风温还可加快风口前焦炭的燃烧速度,提高T理,热 量更集中干炉缸,使高温区域下移,中温区域扩大,有利间 接还原发展,直接还原度rd降低。 4.风温的改变也是调剂炉况的重要手段之一。

高炉接受高风温的条件 凡是能降低炉缸燃烧温度和改善料柱透气性的措施,都 有利高炉接受高风温。 1.改善原燃料条件精料是高炉接受高风温的基本条件。只 有原料强度好,粒度组成均匀、粉未少,才能在高温条件下 保持顺行。 2.喷吹的燃料在风口前燃烧时分解、吸热,使理论燃烧温 度降低,高炉容易接受高风温。为了维持风口燃烧区域具有 足够的温度,需要提高风温进行补偿。 3.加湿鼓风时.因水分解吸热要降低理论燃烧温度,相应提 高风温进行热补偿。 4.搞好上下部调剂。保证高炉顺行的情况下才可提高风温。

• • • • • • • • •

(2)高还原性:低FeO、多气孔低温固结型烧结矿 FeO↓1%——K↓1.5%——产量↑1.5% (3)焦炭固定碳含量高:CS = 100 – A – V A↓——焦炭热值↑——渣量↓ (4)熔剂CaO含量高:CaO有效 = CaO – R×SiO2 (5)高强度:冷态强度——转鼓指数 热态强度——烧结矿低温还原粉化RDI 球团矿还原膨胀RSI 焦炭反应性↓ C + CO2 = CO

• (3) 煤气停留时间延长 • 提高炉顶压力,煤气在炉内停留时间延长,有利于还原反 应进行,也有利于焦比降低。 • (4) 有利稳定顺行 • 提高炉顶压力,由于压头损失降低,流速减慢,作用于炉 料的浮力也相应降低,炉料比较容易下降,因而有利于炉 况稳定顺行。 • (5) 除尘器瓦斯灰量减少 • 炉顶压力由常压转为0.08MPa时,炉尘量降了20%~50%, 现代高炉炉顶压力提高到 0.15 ~ 0.25MPa ,炉尘量常低于 10/kg/t。

高压效果

• 对产量的影响 • 高压操作压头损失降低,有利于加风,因而有利于 提高产量。早期研究高压对冶炼强度的影响时,许 多人都推荐用 H.M. 查沃隆科夫 (H.M) 的计算压头损 失来计算

• 对产量的影响 • 对产量的影响根据上式计算,炉顶压力每提高 0.01MPa , 大约可增加风量 3%,即可提高冶炼强度 3%,亦即在焦比 不变的情况下增产3%。而高压操作后,焦比总有所下降, 增产效果应略高于3%。但是随着炉顶压力的进一步提高, 例如由 0l 提高到 0.30MPa 时每提高 0.01MPa ,冶炼强度只 能提高1.7%左右。 • 各高炉由于冶炼条件和操作指导思想不同,高压实际增产 效果差别很大。1958~1959年鞍钢3号和9号高炉侧重提高 冶炼强度增产,顶压提高0.0lMPa,增产效果大于3%。高 压操作时压差高于常压操作压差,但炉况不顺。一般高炉 每提高顶压 0.01MPa ,增产率为 2%~3 %,且随顶压提高 增产率递减。在现代高炉上,顶压每提高 0.01MPa ,增产 率降为1.1±0.2%。

高压操作冶炼特征

• (1) 压头损失降低 • 提高炉顶压力,在冶炼强度不变的情况下,总压头损失降 低,但沿高度方向各部位降低幅度并不一致,下部风口至 炉腰间增加,炉腰以上降低幅度较大。因此,生产过程产 生的难行或悬料多发生在炉子下部。故高压操作时如何采 取措施减少下部压头损失,对充分发挥高压效果具有重要 意义。 • (2) 边缘气流发展 • 提高炉顶压力,煤气速度降低,特别是边缘降低幅度较大。 • 据日本福山高炉测定,炉顶压力每提高0.01MPa,炉喉煤 气速度降低 5.6 %,从而促进边缘气流发展。所以,高压 操作必须相应加风,特别是炉顶压力增加幅度较大时,应 适当缩小风口面积。

4 小 (1)矿石粒度小——直接还原度↓ 缩小入炉矿石粒度:大型高炉<45mm 中小型高炉<20~25mm (2)石灰石粒度小——进入高温区前分解 (1)小块填充大块的空隙内ε↓; (2)布料易产生偏析。 5 匀 矿石粒度均匀,若矿石粒度相差悬殊

(1)小块填充大块的空隙内ε↓; (2)布料易产生偏析。 分级入炉:25~40mm 12~25mm 5~12mm

• 高压操作可降低焦比,其主要原因有: • 1) 提高炉顶压力,则煤气体积缩小,在风量大致不变的情 况下,煤气在炉内停留时间延长,增加了矿石与煤气的接 触时间,有利于矿石还原。 • 2) 由于现在使用的球团矿和烧结矿都具有微孔隙和小孔隙, 存在着大量的内表面,高压加快了气体在这些微小孔隙内 的扩散速度。 • 3) 气体扩散速度加快使得矿石还原速度加快,并且提高炉 顶压力后,加速了CO分解(2CO→CO2+C)反应,分解出碳 存于矿石之间,也能加速矿石还原反应。 • 4) 提高炉顶压力后瓦斯灰吹出量降低,吹出的碳量也相应 减少。

• 对生铁成分的影响 • 提 高 炉 顶 压 力 , 有 碍 硅 还 原 反 应 进 行 (SiO2 + 2C=[Si]+2CO)生铁。

• 高压操作以后,还观察到铁水中含碳量升高 (约0.4%~ 0.5 % ) ,这可能是高压后析碳反应 (2CO=CO2 + C) 产生 的烟碳量增加而使海绵铁渗碳量增多。在现代高炉上, 炼钢生铁的含碳量与炉顶煤气中 CO 的分压有如下的统 计关系:

• 高压操作需注意以下事项

• l)提高炉顶压力,要防止边缘气流发展,注意保持足够 的风速或鼓风动能,要相应缩小风口面积,控制压差 略低于或接近常压操作压差水平。 • 2) 常压转高压操作必须在顺行基础上进行。炉况不顺 时不得提高炉顶压力。 • 3) 高炉发生崩料或悬料时,必须转常压处理。待风量 和风压适应后,再逐渐转高压操作。 • 4) 高压操作悬料往往发生在炉子下部。因此,要特别 注意改善软熔带透气性,如改善原燃料质量,减少粉 末。提高焦炭强度等。操作上采用正分装,以扩大软 熔带焦窗面积。 • 5) 设备出现故障,需要大量减风甚至休风,首先必须 转常压操作,严禁不改常压减风至零或休风。

高炉强化冶炼

精料 高压 高风温 喷吹燃料 富氧鼓风

高炉二车间 罗玉强

高炉强化冶炼包括:精料、高压操作、高风温、富氧 鼓风、喷吹燃料 一、 精料

精

料:品位高,有害杂质少,化学成分稳定,能达到自 熔,强度好,粉末少,粒度均匀、块度合适、还原性好。 具体工作就落实在高、熟、净、稳、匀、小六字方针上。 1 高 (1)高入炉品位:提高矿石入炉品位,品位越高脉石 量就越少,相应加入的熔剂量就少——渣量小、熔剂分解 耗热少、高炉下部透气性好——焦比低、产量高——喷煤 量↑。 TFe↑——渣量↓——下部透气性↑——喷煤量↑

• 国外高压操作起步较早,特别是前苏联和西欧各国, 50年代初就拥有很多高压高炉,当时炉顶压力一般 为0.06~0.08MPa。

• 目前我国部分中型高炉的顶压已提到0.08MPa左右, • 部分 300 ~ 600m3 高炉没有采用高压操作技术,需 改造为高压高炉,这是一项强化高炉冶炼,提高产 量,降低焦比的重大措施。 • 随着炉顶压力提高,高炉冶炼进程和炉前工作节奏 加快,必须采取一系列适应措施,才能保证高压操 作顺利进行。

• 2稳 • (1)烧结矿TFe波动↓,R波动↓ • TFe波动从1%↘0.5%—产量↑1.5~2.0%—焦比↓ • 1~1.5% • (2)焦炭水份、固定碳含量稳定 • 3 熟 • 提高熟料率:高炉使用人造富矿(烧结矿和球团矿) • (1)熟矿气孔率高,还原性好,低温还原粉化率低; • (2)熟矿化学成分稳定,且可以调整; • (3)熟矿硫含量低; • (4)熟矿可以减少高炉石灰石用量; • (5)高炉操作稳定,炉缸热量充沛。

• 6) 高压操作出铁速度加快,必须保持足够的铁口深度, 适当缩小开口机钻头直径,提高炮泥质量,以保证铁 口正常工作。 • 7) 高压操作设备漏风率和磨损率加大,特别是炉顶大 小钟、料斗和托圈、大小钟拉杆、煤气切断阀拉杆及 热风阀法兰和风渣口大套法兰等部位,磨损加重,必 须采取强有力的密封措施,并注意提高备品质量和加 强设备的检查、维护工作。 • 8) 新建高压高炉,高炉本体、送风、煤气和煤气清洗 系统结构强度要加大,鼓风机、供料、泥炮和开口机 能力要匹配和提高,以保证高压效果充分发挥。

3 高风温

提高热风温度是降低焦比和强化高炉冶炼的重要 措施。采用喷吹技术之后,使用高风温更为迫切。 高风温能为提高喷吹量和喷吹效率创造条件。据统 计,风温在950~1350℃之间,每提高100 ℃可降 低焦比8~20kg ,增加产量2~3%。 当前我国大高炉平均风温在1050~1100 ℃ , 先进高炉可达1200 ℃,国外高炉风温水平达1300~ 1350 ℃,日本高炉的燃料比,1955~1979年间降 低了 253kg/t,其中提高风温的因素占31%。据资料, 风温由1000℃提高到1250 ℃ ,焦比降低22. 5kg/t, 增产12.5%。 目前采用高风温已经不是高炉能否接受的问题, 而是如何能提供更高的风温。

提高风温对高炉冶炼的作用: 1.高炉内热量来源于两方面,一是风口前碳素燃烧放出的 化学热,二是热风带入的物理热。后者增加,前者减少,焦比 即可降低。但是碳素燃烧放出的化学热不能在炉内全部利用(随 着碳素燃烧必然产生大量的煤气,这些煤气将携带部分热量从 炉顶逸出炉外,即热损失)。高炉内的热量有效利用率KT随冶 炼操作水平不同而变化,一般情况KT=80%左右。 提高热风温度带入的物理热将使焦比降低,产量提高,单 位生铁的煤气量减少,炉顶温度有所降低,热能利用率提高, 故可认为这部分热量在高炉内是100%被有效利用。可以说,热 风带入的热量比碳素燃烧放出的热量要有用得多。例如,高炉 有效热量利用率KT=0.8时,如果风温提高多带入100kJ的热量, 其它冶炼条件未变,从而节省风口前燃烧的碳素。相当 100/0.8=125kJ热量的碳。

2.从高炉对热量的需求看,高炉下部由于熔融及各种 化学反应的吸热,可以说是热量供不应求。如果在炉凉 时,采用增加焦比的办法来满足热量的需求,此时必然 增加煤气体积,使炉顶温度提高,上部的热量供应进一 步过剩。而且煤气带走的热损失更多。同时由于焦比提 高,产量降低,热损失也会增加,所以KT又会降低。如 果采用提高风温的办法满足热量需求则是有利的。特别 是高炉使用难熔矿冶炼高硅铸造铁时更需提高风温满足 炉缸温度的需要。 另一方面,采用喷吹燃料(或加湿鼓风) 之后,为了补偿炉缸由于喷吹物(或水分)分解造成的温度 降低,必须要提高风温,这样有利增加喷吹量和提高喷 吹效果