轴系照光工艺

轴系安装及主机定位工艺规程

一轴系安装的注意事项:1 在进行轴系吊装前应仔细检查吊运工具,如吊素、眼板、卸扣等应安全可靠。

2 在整个施工过程中要严格遵守有关安全操作规程。

二主要参考图纸资料:1 轴系布置图(M252-104)2 尾管轴承详细图(B01-A060-11922)3 主机安装图(M250-205)4 螺旋桨图(M252-105)5 机舱布置图(M250-107)6 分段划分图7 尾管密封装置工作图三. 机舱后部区域底层分段合拢精度控制要点:为了确保轴系安装的精度要求,在分段制造、合拢中应满足相关文件的精度要求。

(参见精度作业指导书)特别在进行机舱后部区域低层分段合拢时,要对相关各段的位置精度进行严格控制。

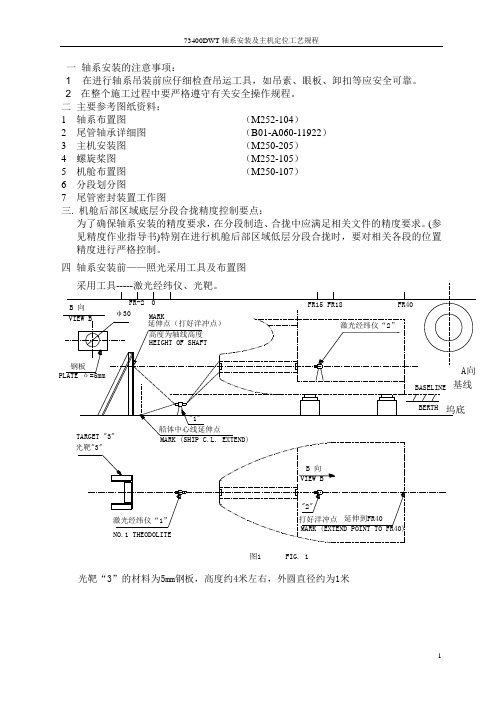

四轴系安装前——照光采用工具及布置图图1FIG. 1光靶“3”的材料为5mm钢板,高度约4米左右,外圆直径约为1米五轴系中心线确定的条件:1 机舱前壁以后,主甲板以下主船体成型。

2 舵机平台以下焊接完。

3 轴系区域内主要辅机机座装焊完成,除主机以外的一般设备就位。

4 船体垫墩、支柱受力均匀、稳定牢固,不允许随意移动。

5 照光所用的仪器及测量工具应校验合格。

六轴系中心线的确定轴系中心线的确定应根据季节温度变化来进行,夏天一般在晚上8-9点进行,冬天一般在下午5点左右进行, 或在阴天进行,在轴系中心线的确定过程中,船上不应有能够导致船体变形的工作在进行。

1 船体尾部理论轴中心面的确定。

①以坞底平面上船体中心线的延伸点为基准,调整激光经纬仪“1”的轴线直至与船中心线重合。

②将激光经纬仪“1”射出的光点延伸到船坞尾部光靶“3”上,根据机舱区域舱底龙骨平整度数据平均值为基线高度并在垂直方向向上平移轴系高度+船体板厚,则此点为轴系轴线上一点。

以此点作为基点并打好样冲点,同时将激光经纬仪旋转180°将光点投射到尾柱平面上,并打好样冲,这样就可初步确定轴系尾部理论垂线。

2 机舱内轴系中心线的确定在机舱与尾管前平面适当位置设立一激光经纬仪“2”,将光点延伸到船体外部的光靶“3”,使之与光靶“3”上的样冲点重合。

轴系照光工艺

轴系拉线照光工艺1.主要参考图纸和技术文件资料1) 轴系布置图2) 主机安装图3) 艉管装置总图2.拉线照光准备2.1 拉线钢丝线2 .1.1 质量和选择a) 拉线钢丝线的质量,应无任何锈蚀斑点和曲折伤痕。

b) 拉线钢丝线应持有产品合格证。

否则,易会出现的断裂现象和事故的发生。

c) 根据舵轴线的长度,可采用Ф0.8mm琴钢丝。

2 .1.2 钢丝挠度修正计算公式如下(暂不考虑船台斜度):式中:Y—挠度值:mmWhere: Y - flexility: mmq—每米钢丝重量:g/mx—为拉线固定点到挠度点处距离: mL—钢丝线基准点之间的距离: mG—钢线吊重: 30~50kg2.2 拉线常用工具手锤、洋冲、卷尺、粉线、30m卷尺、500~1000克铅锤和内卡,以及内径分厘卡等常用工具。

2.3 照光工具常用仪器:测微准直望远镜和激光衍射准直仪。

专用工具:靶筒支架、靶筒、固定光靶、活动光靶和专用仪器安装架。

2.4工艺基准螺钉2.4.1 结构它由焊接式支架、可调式工艺基准螺钉和锁紧螺母等零件组成,见图1。

2.4.2 布置和焊装要求a)将2×4只工艺基准螺钉支架分别均布在前艉管座的前端面和后艉柱的后端面十字中心线的外侧上,并将它焊妥。

b)此端面的工艺基准螺钉,将是艉管组件安装时的“校中”基准。

2.4.3调节方法和要求待照光结束后,在靶筒里塞一根芯轴,用内径分厘卡测量每一个可调式工艺基准螺钉的顶端到靶筒芯轴之间的距离,而他们之间的距离几乎相等,误差值应控制在0.02mm之内。

然后,用点焊方法将这些锁紧螺母逐一点焊固定。

冷却后,继续测量修正和核对,最后,仍然保持上述要求。

2.5清除端面(艉管)异物,修磨平整,并涂上锌氧粉,为划线作业创造条件。

2.6在主机凹坑处用20#槽钢将主机基座平面临时连接成丰字型结构,为拉线测量、主机定位坐标的设计和基座顶钻孔作业创造条件。

2.7按图2所示位置和要求,焊装中间轴承底座。

轴系安装工艺规程

轴系安装工艺规程一.主要图纸资料1.轴系布置图 DNS507-425-16001-002.艉轴管总图 DNS507-425-16002-003.艉球铸件图(加工图) DNS507-114-16001-24.艉轴管图 DNS507-425-16002-085.主机安装图 DNS507-420-16001-006.螺旋桨图 DNS507-107-160017.中间轴承安装图 DNS507-424-16004-00二.轴系照光条件1. B01段以下、机舱二平台以下、53#大壁以后要求焊接结束,机舱甲板段及301P和301S吊装到位(403段除外)。

2. 在轴系布置区域内,艉部的舱室及油水柜等密性试验(如果是水密试验)结束,气密试验除外。

3. 轴系区域内主要辅机基座装焊完成,大型设备就位.4. 焊于37#肋位及挂舵臂处的艏基点和艉基点必须牢固可靠,并交验合格.同时舵系的上、下基准点也交验合格并拉好舵线.5. 船体垫墩支柱合理牢固,不允许随意移动。

6. 艏、艉基点的设置如附图1所示:附图1:艏艉基点设置示意图注:设置艏、艉基点的槽钢宽表面要与轴系垂直。

三.轴系照光时的注意事项1. 照光拉线工作应在晚间或阴雨天进行(根据季节灵活确定)。

2. 照光拉线期间应停止一切有震动性的作业及吊装工作。

3. 照光、拉线期间,轴隧和船体艉部区域应该停止一切电、气焊以及喷漆施工等。

四.轴系照光1. 以艏基点为中心划基准圆及检查圆线,打好冲眼。

2. 按基准圆线割胎座孔和螺丝孔,将光学仪器胎座置于孔内,找正固定。

3. 在艉基点处贴上光靶纸,要求光靶纸准确、牢固。

4. 根据艉轴管内径的留荒情况,在艉轴管的前端和后端端面和艉轴管内部(FR11# + 250mm,即距离艉轴管后端面2360mm)各装焊一组基准点(上、下、左、右),基准点的装焊必须确保其轴向及周向位置的准确、牢固,采用适当的方法对中部基准点(艉轴管内部)进行保护,以防止碰撞变形,艉轴管前、后端面的基准点应作成块状。

轴系安装原则工艺

1.概述1.1轴系安装工作是船舶建造中重点控制的工作程序,为此特制订本原则工艺。

1.2本工艺主要阐述轴系拉线安装原则工艺,本工艺在实施过程中,轴系的零部件和轴系的拉线、安装工作需按“船舶交验项目表”(由检验部编制)要求及时向有关部门报检,经检验合格后方可移交下道工序安装制作。

2.艉柱定位2.1 挂舵臂预先在分段中拉线定位焊接,要求其与理论中心线偏差小于3mm,上船台大合拢时,其与理论中心线的偏差应不大于12mm,保证环氧浇注所需的最小厚度13mm。

挂舵臂前端面至主机输出端法兰面的距离,其误差为士10mm,以保证主机的安装位置。

3.艉管拉线和照光3.1 拉线前应具备的条件a. 对船体建造进度的要求最末货舱往后和主甲板以下的主要船体结构的焊接及火工矫正工作结束。

上述区域的双层底、艉尖舱,机舱内与船体连接的舱室和箱柜的密性试验工作应结束。

发电机等大型设备进舱。

船体艉部的临时支撑应处于松开状态。

船体基线经检查,符合公差标准,画出船体基线与船体中心线并做出明显标志。

除上述要求外,其他船体施工仍可按船厂建造进度进行,但在轴系找中时,凡影响轴系找中的所有吊装工作应停止。

b. 对周围环境的要求要求在不受阳光曝晒及温度无急剧变化的情况下(船体左右舷的温差应该控制在2℃以内),即在晚间或阴雨天时进行,以避免船体的温差变形。

震动作业和有严重噪音干扰的作业必须停止。

3.2 艉管定位3.2.1 艉管已在承包商工厂拼装,焊接,加工结束。

前后轴承按压入计算书的要求压装到位,并经检验合格。

3.2.2 加强板在内场按放样长度要求进行焊接。

需以适当的间隔分步对称进行焊接,使得在下一焊接开始前,前一焊缝己经冷却。

3.2.3 清洁艉柱内孔经检验合格后,从机舱内缓慢吊艉管进入艉柱中并定位,没有加强板的艉管从外往机舱内吊入,艉管前后各用四根顶升螺栓(成45度方向)初调艉管后拉钢线(见下述)。

3.3 拉线3.3.1 初拉线的任务a. 确定轴系中心线距船体基线和船体舯线的正确位置。

船舶轴舵系照光工艺

船舶轴舵系照光工艺1 条件1.1 船舶主分段吊装结束,在机舱前舱壁向船首的一条环形大接缝焊装结束,从基线到主甲板的所有焊缝及火工校正工作全部结束,机舱大型设备基座焊接结束,除主机外大型设备进舱吊装到位,双层底、艉尖舱等各舱密性试验结束。

1.2 轴系中心线确定时间应在晚上或阴天,且在确定轴系中心线期间应停止振动或撞击作业,以避免船体变形影响轴系中心线的正确性。

1.3 尾管本体的密性试验应结束,确定艉管内部无渗漏现象,试验压力为2Kg/c㎡(0.2MPa)。

1.4 所有的数据、点、检查圆、检查线都应由船厂人员作出来并做好标记,在报验过程中,船东和船检只是确认。

2 轴系三线的确定(以15000DWT数据为例)基线、轴系理论中心线、舵系中心线的确定见附图1,具体如下:2.1 基线的确认2.1.1 在船台适当位置处设立光靶I,将其固定在合拢中心线上,且与船台的夹角为90°;2.1.2 将激光仪置于0#肋位处,其重锤与船体合拢中心线相交,激光仪的轴线位于船体的纵中剖面上,在15#至34#肋位间的中龙筋外板处,选定6~8点;2.1.3 激光仪向船艏方向射出一与船台平行的光束,测量上述选定各点与该光束之间的距离,各点距离与相应板厚的和为m,各m值总和的平均值为M。

由此可确定基线就位于该光束上方M处的平行线上。

2.2 轴系理论中心线的确定2.2.1 将激光仪光束投到艉柱端面上,在其竖直方向上选定两点,并打好记号B、C;2.2.2 先复位激光仪与基线平行,再将激光仪翻转180°,将光束投在光靶I上,从光点向上量取(M+2600)mm,设此点为A,打好样冲标记,由A,B,C可确定船体理论纵中心面。

2.2.3 将激光仪置于机舱内的15#肋位处附近,调整光束方向与水平线重合,使其通过B、C连线,光点与A点重合;2.2.4 将光束翻转180°,光点交于30#肋位处附近的光靶Ⅱ,确定D点,打好样冲标记,AD连线为轴系理论中心线。

轴系照光专业英语

轴系照光专业英语全文共四篇示例,供读者参考第一篇示例:轴系照光是一种用于检验轴系传动组件的技术,通过照射光线,观察反射的情况来判断轴系是否存在缺陷或损伤。

这种专业英语术语在机械制造领域中被广泛应用,它为生产和质量控制提供了重要的参考依据。

在本文中,将介绍轴系照光的基本原理、工作原理及其在机械制造中的应用。

轴系照光的基本原理是利用光线穿透透明的轴系传动组件,并通过其表面的缺陷或损伤反射出来。

通常情况下,使用高亮度的光源和适当的照射角度,能够使轴系的表面缺陷更加明显地显现出来。

通过观察这些表面缺陷的形状、大小和位置,可以判断轴系是否存在问题,从而及时采取相应的措施进行修复或更换。

轴系照光的工作原理主要包括两个步骤:首先是选择适当的光源和照射角度,确保能够将光线照射到轴系的表面上;其次是观察反射光线的情况,通过比对标准图像或经验来判断轴系是否存在问题。

在实际操作中,通常会使用专业的照明设备和光学仪器来辅助进行观察和判断,以确保检测结果的准确性和可靠性。

在机械制造领域中,轴系照光技术被广泛应用于各种类型的轴系传动组件的质量检验和缺陷分析中。

在汽车制造中,可以利用轴系照光技术对发动机的轴系传动装置进行检测,以确保其工作正常和安全可靠;在电梯制造中,可以用轴系照光来检查电梯的传动链条和轮轴,以提高其运行效率和寿命;在风力发电领域中,可以通过轴系照光来检测风力发电机的轴系组件,以确保其正常运行和安全性。

轴系照光是一种在机械制造领域中非常重要的质量检验技术,它可以帮助生产厂家及时发现轴系传动组件的缺陷或损伤,从而确保产品的质量和性能达到标准要求。

希望通过本文的介绍,读者对轴系照光有更加深入的了解,同时也能够认识到其在机械制造中的重要性和应用前景。

【本文共计483字】.第二篇示例:轴系照光是一种用于汽车维修和保养的专业技术,主要用于检测汽车轴系的状况和调整,以确保汽车行驶的安全性和稳定性。

轴系照光技术在汽车维修行业中扮演着重要的角色,它不仅可以帮助汽车修理工程师快速发现轴系问题,还可以有效提高汽车使用寿命和行驶安全性。

船舶轴系安装作业指导书

船舶轴系安装作业指导书1 范围本指导书规定了船舶轴系安装前准备、人员、工艺要求、工艺过程和检验。

2 规范性引用文件CSQS 中国造船质量标准(2005)3 安装准备3.1 光学照光仪3.2 钢丝 0.5mm3.3 拉线架带挂重的一套(用于船尾)、带夹住的一套(用于机舱壁)3.4 挂重 0.5mm钢丝挂25KG吊重3.5 光靶4 人员4.1 安装人员应具备专业知识并经过相关专业培训、考核合格后,方可上岗。

4.2 安装人员应熟悉本规范要求,并严格遵守工艺纪律和现场安全操作规程。

5 工艺要求5.1 轴系基准点确定和检查。

5.2 船尾轴毂前后端与轴线的偏差。

5.3 中间轴承与轴线的偏差。

5.4 主机齿轮箱底座左右开档与轴系中心线偏离值≤10mm,环氧高度偏差在范围之内。

5.5 轴系中心线与舵系中心线偏离值≤3mm。

6 工艺过程6.1 轴线照光及拉线具备条件6.1.1 主船体中尾部基本成型,机舱前舱壁向后的主甲板下船体结构应装焊完毕,火工校正结束,焊缝拍片检查及返修工作全部结束;6.1.2 机舱向艉,主甲板上弦墙、带揽桩,导缆孔及其他甲板机械底座结构件应焊接完毕;6.1.3 机舱及舵机舱内大型底座结构件焊接完毕;6.1.4 轴系所经过的舱室密性已报验完毕;6.1.5 艉部滚筒吊装到位,如滚筒不到位,需用相近的重物压重;6.1.6 在轴系的定位、安装及报验过程中,船体的基线水平状态及左右横倾均应处于船体允许的公差范围之内;6.1.7 船体已给出理论中心线,且已进行了报验;6.1.8 轴系照光过程中,不允许移动随船架、墩木、木桩和搬上、吊下重物,压载铁不得随意移动,同时应停止任何强烈振动作业,报验应在无日光暴晒下进行。

6.2 船体艉部光靶固定把光靶焊接在船体艉部结构上,保持与船台垂直。

6.3 船体艉部理论中心线的确定在船台上找准距离距船体中心线距离的直线a(左右对称,参照轴系布置图),调整激光经纬仪的轴线与直线a在垂直面上重合。

轮机安装工艺详细

轴系安装

二、轴系照光(中心线确定)

1、 照光条件

① 机舱前壁以后、主甲板以下船体成型 ② 舵 机平台以下焊接完毕 ③ 轴系区域内主要辅机基座焊完,大型设备就

位 ④ 73#肋位和挂舵臂处的艏艉基点要牢固,并

交验合格,包括舵系的一下基点 ⑤ 船体垫墩受力均匀、稳定牢固

机舱艉部船体成型

照光基点设置

照光基点设置

艉轴管镗孔

艉轴管镗孔用装配机

复光和主机地脚螺栓定位

四、轴系复光及主机地脚螺栓定位

1、复光准备 ① 把光靶架支设于艉管内孔中的“B、C、

D”三点位置并按内孔零对零找正,要求 光靶的横截面垂直于轴线

② 将光学仪胎架按图示位置支设于艉管内 孔中(A点),按内孔零对零找正

③ 在主机基座的中心坑内沿中心线共设置 6个与基座面板等高的临时座架,要求 座架稳定牢固,以免划线时出现差错

⑥ 测量并记录从螺旋桨毂前端面到螺旋桨轴前端面的 距离尺寸,即L4。该尺寸用于轴系安装时的主机定 位。

压装示意图

拆卸

3、拆卸 预装完之后,要将螺旋桨拆卸下来,准备

上船安装。

拆卸时,在液压螺母与螺旋桨之间垫上若 干块厚度适当的木块 。

径向加压。根据压装时的最大径向压力估 计拆卸压力

将轴、桨和液压螺母拆开后,按常规要求 进行保养并妥善存放

艉管前密封

艉管后密封

中间轴承

中间轴承

主机轴系布置图

艉轴锥度后端面距艉轴承前端3970

艉安装工艺流程

• 轴系照光中心线确定→船台上安装艉轴 组件(艉轴管、艉轴、螺旋桨、密封装 置) →下水后进行轴系校中、轴系安装 (中间轴及轴承座) →主机安装(主机 定位、主机安装)

拉线照光图

轮机安装工艺详细

⑥ 轴承压入后检查合金表面有无异常和内径变 化情况。

艉管轴承压装示意图

艉管轴承压装

艉轴管密封装置安装

七、艉轴管密封装置安装与试验

1、安装 ① 安装前检查有无损坏、清洁等。

② 船上安装,按照厂家的要求进行安装。

⑤ 根据主机安装图,划出主机全部地脚螺栓孔的中心 位置,打硬记。然后对照主机安装图,采用纵向、 横向、以及对角测量的方法,反复校对,以确保全 部地脚螺栓孔位置的准确无误

⑥ 加工主机基座地脚螺栓孔

地脚螺栓孔位置确定 L=L1+L2+L3+L4-L5

螺旋桨与艉轴研配中间轴加工

五、螺旋桨预装和中间轴加工

轴系安装

二、轴系照光(中心线确定)

1、 照光条件

① 机舱前壁以后、主甲板以下船体成型 ② 舵 机平台以下焊接完毕 ③ 轴系区域内主要辅机基座焊完,大型设备就

位 ④ 73#肋位和挂舵臂处的艏艉基点要牢固,并

交验合格,包括舵系的一下基点 ⑤ 船体垫墩受力均匀、稳定牢固

机舱艉部船体成型

照光基点设置

照光基点设置

径千分表)。 ⑥ 机加工后要在短时间内压装

艉轴管前后轴承

2、轴承装配 ① 装配前,应仔细检查校对艉管内径及轴承外径

尺寸、各台阶长度尺寸以及检查艉管内径和 轴承外径有无损伤。确认无误后方可装配。

② 在对艉轴管内孔及轴承外圆进行有效的清洁 后,在两者的表面均匀喷涂二流化钼润滑剂。

③ 做好记录:压入长度、压力、吨位、温度等。 ④ 压入力参见《艉管轴承压入力估算书》

艏艉密封油压试验图

螺旋桨现场安装

轴系拉线照光工艺

轴系拉线照光工艺轴系拉线照光工艺(自编)1.1轴系简介:1.1.1.本船主大力推进使用尾机型单机轻易大力推进。

主机一台(机型6rta48t7368kw/118rpm,中间轴一根(440×6503.重约8482kg)螺旋桨轴一根(∮530×6122.重约10534kg)及定距无键螺旋桨一组(d=5838w=14948kgn=40t)和一套接地装置。

1.1.2.艉管及前.后轴承为白合金滑动轴承,与艉轴管及使用(0.020mm~0.040mm)的过盈装入协调。

艉管及轴承的润滑系统为重力式,艉管内滑油在冷却水舱中自然冷却。

艉轴管前后装有塞得瓦公司制造的密封装置。

1.1.3.本船轴系中间轴长度实行无余量加工,建议严格控制有关船体分段生产精度误差在±1/1000范围内。

1.1.4.主机底座使用环氧垫片。

1.2轴系安装原则;本船轴系系则在船台展开拉线。

此时(特别注意船台斜度1:20跑马丝)。

照光定位和艉管及镗孔并顺利完成艉管轴承的过盈安装。

1.3轴系的加工与加装主要工艺流程;拉线→照光→艉管镗孔→压装艉管前后轴承→艉管后轴承润滑油管,温度传感器等附件安装→塞进螺旋桨轴→加装艉管及前后密封装置→加装无键螺旋桨→放置中间轴并临时紧固轴系→(船上岸后)→轴系按校中排序定位→按照轴承负荷法加装轴系。

2有关技术文件与详细设计图纸:*对外交验项目*轴系布置图sc4514-425-01-0*艉管总图sc4300-425-02-0*螺旋桨轴sc4514-425-02-00*中间轴sc4514-425-04*主机安装图sc4514-420-01-00*艉管滑油系统*主机纵向拉撑装置布置图(sc4514-420-02-00)*艉管及密封装置样本工作图(塞得瓦公司)*螺旋桨资料工作图*液压螺母样本工作图(sc4514-425-03-00)*轴系校中计算书(主机厂提供)*轴系校中及主机安装工艺3对轴系零件的建议;3.1对外协的轴系所有重要零部件,如螺旋桨,螺旋桨轴,中间轴及连接螺栓,艉管轴承等均应按图纸要求进行验收(外购部件必须持有合格证书和相关船检证书)经检验合格后方可进行安装。

主机轴系安装工艺-3-10

1 有关的图纸和技术文件1.1 轴系布置图(JH416-425-01-00)1.2 艉管布置图(JH416-425-02-00)1.3 密封装置工作图1.4 艉管前后轴承工作图1.5 主机安装图(JH416-420-01)1.6 主机顶撑布置图(JH416-420-09)1.7 102分段结构图(JH416-111-102-01)1.8 轴系校中计算书1.9 主机说明书1.10 主机工作图2 轴系照光拉线的条件2.1 船体的建造状态2.1.1 机舱前舱壁往后、主甲板以下的全部船体结构焊接及火工矫正工作结束;艉部支撑须拆除;停止振动性作业;机舱前舱壁向船首第一条环行大焊缝和大接缝焊装结束。

2.1.2 上述区域的双层底、艉尖舱、机舱内与船体外板连接的舱室密性试验工作结束。

2.1.3 在船体基线平面上做出船体中心线及舵线投影的明显标志。

2.1.4 大型设备(3t以上)进舱就位。

2.1.5 轴系理论中心线的确定和轴系找正工作应安排在晚上或阴天进行。

2.1.6 以上内容需经质量部门、船东及船检认可。

2.2 轴系理论基准点的确定本船为单轴系,其轴系中心线必然在船体中纵剖面上,且与船体基线平行。

2.2.1 艏基准点位于机舱内FR30+200肋位、距基线的高度为3100 mm的A点;艉基准点位于舵线后的FR-5肋位、距基线的高度为3100 mm的D点(见附图1)。

2.2.2 艏艉基准点的允差:高度及左右方向的允差为±3mm。

2.2.3 轴系、舵系理论线基准点均船体与轮机检查员交接确认,并向质量部门报验。

3 照光拉线的准备工作3.1 准备照光拉线的常用工具激光准直仪一套、标高靶四个、可高光靶两个、钢直尺、钢卷尺、φ0.6mm钢丝、30KG配重等其它辅助工具。

3.2 在机舱内FR30+200肋位、FR17+600肋位、FR13肋位处分别设置A、B、C三个标高靶;在舵线后的FR-5肋位处设置一标高靶D,标高靶用强度足够的型钢制作而成,与船体的焊接要牢固。

尾管、尾轴组件的制造和装配工艺及检验

第一章艉轴管、螺旋桨轴组件的制造和装配工艺及检验第一节艉轴管、螺旋桨轴组件的制造及检验(内场工程)一、艉轴管泵压艉轴管一般由前、中、后段三部分组成,前后端为铸钢件,中段为板件卷制而成,其相互间焊接联接。

泵压前须检查电焊质量,板件焊缝UT加着色探伤,铸钢件与板件焊缝着色探伤。

(一)工艺过程如图1-1所示,艉轴管两端用闷板和连接螺栓接拢,平面用O型圈密封,先用自来水软管接到进水阀8,向尾管内灌水直到透气阀4有水流出,把阀4 、阀8关闭,拆去自来水软管,用压水泵的软管与进水阀8接妥,按艉轴管图的压水要求压力进行泵水,压力达到要求后(0.2Mpa钢规第三篇11.2.5.6),关闭进水阀8,检查艉轴管及焊接处有否渗漏现象,同时检查艉轴管焊接质量。

经过检查合格后,才能把艉轴管送至下一工序,即送船体图1-1 艉轴管泵压示意图1.艉轴管2.闷板3.连接螺栓4.透气阀5.压力表6.螺母7.压水泵8.进水阀9.密封圈(二)检验内容1.要求提供材质报告,磁粉探伤报告,超声波探伤报告,(检验要求可参照船体铸钢件检查标准JCSSTI-1978);2.要求提供铸钢件产品证书,核对产品证书号及炉号的钢印;3.检查压力表是否在有效期内;4.打开放气阀确认没有空气;5.根据《钢规》第三篇11.2.5.6要求,检查压力表压力为0.2Mpa,确认艉轴管焊接处没有渗漏现象。

二、中间轴及螺旋桨轴机加工检验中间轴及螺旋桨轴机加工检验应在机床上进行,检验内容如下:(一)要求提供材质报告,核对产品证书号及炉号的钢印;(二)检查测量所用仪表及磁粉探伤仪器的有效期,检查磁粉探伤操作人员的操作证书是否有效;(三)轴表面磁粉探伤检查,检查区域为:1.螺旋桨轴锥度处;2.法兰圆角处;3.圆弧过渡处;4.轴承处;(四)机加工尺寸及精度检验1.按图检验长度及外圆尺寸,轴外圆尺寸用外径千分尺测量垂直与水平方向两个位置的尺寸,测量表面粗糙度(用粗糙度仪或样板),用百分表测量径向及轴向跳动是否符合图纸要求(轴在机床上旋转,百分表放在要测量的位置,百分表波动的范围即为跳动值)。

轴舵系拉线照光程序

轴舵系拉线照光程序Procedure for the lighting and sighting of the rudder line and the shaftline1、在船坞底船体中心线上,-3#肋位与艉轴管后端面所在肋位之间某处放一激光仪(此激光仪只能在同一重垂面内转动),然后分别用激光打-3#肋位及艉轴管后端面两处的钢丝心,确定这两点在船中心面的内,及已确定了整根轴线在同一中心面上。

On the ship center line of the dock, a laser equipment (this laser equipment only can turn in same vertical face)is put on someplace between the Fr –3# and the Fr 7.5#. Then respectively lase target center of the Fr –3# and the Fr 7.5# , in order to make sure that these two points all are in the ship center face ,so it is also certain that the whole shaft line is in the ship center face.2、记录基线至轴线(-3#肋位)的距离(理论值为4477±7mm).Record the distance between the base line and shaft line at the Fr –3# ( design is 4477±7mm)3、在机舱内27#肋位中心点上放一激光仪(只可在同一水平面内转动),用激光分别打-3#肋位及39#肋位处的靶杆,确定39#肋位处的靶心与-3#肋位处的靶心同处一水平面上。

In E/R, a laser equipment( this laser equipment only can turn in same horizontal face ) is put on center point of the Fr 27# , respectively lase target poles of the Fr –3# and the Fr 39#, andrespectively measure the distance between laser point which is the target pole and the target center . If two distances is same ,it means that two target center points is same level , and it means shaft line is in one horizontal face.4、在船坞底中心线上放一激光仪(此激光仪只能在同一重垂面内转动),用激光确定船坞底零号肋位所在点在中心线上,再确定舵线与轴线之间的距离,垂直度误差。

船舶建造(机舱)

船舶安装程序与流程(机舱部分)前言本程序适用于各种船型的机舱建造,在船舶建造过程中可作为参考资料使用。

本程序包括主机、副机、轴系、螺旋桨、舵系、泵部的安装、调试及工艺规程。

车间制作项目:在设备没有上船安装前,有些设备需要在车间内进行加工、预装后,在上船安装调试。

一、艉轴艏艉密封的试压:艉轴管密封装置密性试验艉轴管密封装置在车间磅压试验准备工具:磅压压板.螺栓艉轴管密封装置在车间磅压0.2Mpa, 5分钟应无泄漏.二、轴系连接法兰螺栓与孔1. 中间轴可以提前按照图纸尺寸及技术要求加工成品.2. 艉轴与中间轴在车间进行对中,加工法兰连接螺栓孔.两根轴放置位置应平坦.牢固,支撑距离符合要求.(轴的支撑点查阅主机说明书和轴系计算书)3. 两法兰找正对中,平面接触应紧密,0.03mm塞尺不能插入,曲折位移.不大于0.02mm4.两法兰对中交验后,加工螺栓孔.全部铣孔工作后,吊轴上船进舱.5 螺栓与孔加工后的圆度.圆柱度≤0.02mm三、艉轴与螺旋桨的研配1、艉轴锥部、螺旋桨锥孔的加工按图纸和样板进行。

2、艉轴与螺旋桨研配时垂直进行。

研配时,保证艉轴与螺旋桨端面的垂直度不大于0.15mm/m(用弯尺测量)。

锥部研配合格后,轴与孔接触面着色应在70%以上,且着色均匀。

3、螺旋桨在车间预装压装前,确认螺旋桨与轴的温度基本相同,初始压力(按照螺旋桨的安装说明书为准)作为轴向移动始点,在桨的前端支好的百分表调整为零,然后按常规分别施加径向和轴向油压,(压入量参见螺旋桨说明书)根据安装时测量的温度,用插值法求得准确的压入量.压装到位后,先泄掉径向油压,等待0.5小时后,在泄掉轴向油压.预装压装到位后,测出从螺旋桨大端至艉轴法兰面的准确长度.四、舵叶、舵杆、舵销在车间内加工1、舵杆与舵机的锥度样板制作1.根据到货后的舵机内孔制作公样板,公样板的锥面与舵机内孔的锥面要吻合,最大部位的缝隙不得大于0.03mm ,缝隙长度应小于30mm。

轴系、舵系拉线照光施工要领

轴系、舵系拉线照光施工要领一、拉线照光应具备的条件。

1,船舶主甲板以下主体结构及设备在该区域的第一层,上层结构全部焊接及火工矫正工作全部结束。

2,设在后半岛范围的全部油、水舱柜密性试验工作全部结束。

3,测量船体基线,划出船体基线及船体中心线,并做好记录。

4,按设计图线要求全面检查船体楞木布置,并将尾部临时支撑全部拆去。

5,轴系,舵系拉线照光,为避免阳光强烈照射引起船体变形,应尽可能安排在阴天或晚上进行。

二、拉线过程。

轴系:1,确定首,尾二基准点(按图线要求)首基准点,一般设在机舱前隔舱壁肋骨位上。

尾基准点,设在零号肋骨位上。

2,拉线前应设置拉线架,其位置一般放在舵系中心线后0.5~1米处及主机前端0.5~1米处。

钢丝拉紧后,根据前后基准点的位置用铅锤对准船中心线来调整钢丝的位置,使钢丝通过前后基准点,这时钢丝就代表了轴系的理论中心线。

3,钢丝拉好后应用钢直尺与内卡检查尾柱毂是否与钢丝同轴,检查如以钢丝线中心镗孔能否镗出规定尺寸的孔。

同时使轴毂的最小厚度不小于图上的规定尺寸,对于应有固定式的导流管的船舶,还须检查导流管喉部内元与轴线(钢丝线)的同轴度,偏差不大于导流管喉部内经与螺旋桨直径之间隙的1/4。

4,按钢丝线检查主机基座面板,中间轴承基座面板的左右位置和高低尺寸,并检查各面板左右是否水平。

5,各基座面板的高度检查目的是检查垫片的厚度是否符合标准。

其厚度太厚或太薄都不好。

总之,如果面板高度太高,使垫片厚度不够,甚至没有容纳垫片的位置,反之面板高度太低,使垫片总厚度太大,均不适当。

6,照光确定镗孔中心及划出轴管隔舱的镗削元和检查元。

舵系:1,先确定舵系上下基准点,用拉线(与轴系拉线同时进行)确定舵系的中心,要求与轴系必须垂直。

2,按图纸尺寸,定出上舵承基座高度。

在割对高度,后定位,焊接上舵承基座。

3,根据拉线确定的舵系中心用照光给出镗孔基准。

4,对上舵承和上下舵销轴进行镗孔。

5,安装上下舵销轴承衬套,吊舵杆,舵叶(上船销以装妥)装妥下船销。

轴舵系照光找中工艺流程优化

2020年第6期总第358期造船技术MARINE TECHNOLOGYNo.6Dec.,2020文章编号:1000-3878(2020)06-0059-04轴舵系照光找中工艺流程优化徐镇镇,刘皓(江南造船(集团)有限责任公司,上海201913)摘要:在轴舵系照光找中方面,虽然传统拉线法设备简单、操作简便,但由于钢丝本身存在挠度,导致测量精度无法保证。

随着超长轴系船舶不断增多和船舶建造精度的不断提高,拉线法已不能满足当前船舶建造精度的需要。

优化后的轴舵系照光找中工艺采用光学仪器与激光设备代替拉线,所测量的数据更精准、更直观。

经多型船实践证明,新的轴舵系照光找中工艺,通过改变过去照光的生产技术,不仅提高船舶建造效率和质量,而且为船厂进一步节约建造成本。

关键词:船舶建造;轴舵系;照光;找中;望光;拉线中图分类号:U671.91+1文献标志码ASighting Alignment Technological Process Optimizationof Shaft and Rudder SystemXU Zhenzhen,LIU Hao(Jiangnan Shipyard(Group)Co.,Ltd.,Shanghai201913,China)Abstract:In the sighting alignment of shaft and rudder system,although the traditional wire pulling method is simple in the equipment and easy in the operation,the measurement accuracy cannot be guaranteed due to the deflection of steel wire itself.With the increasing of ships with the over-long shaft system and the improving of ship construction accuracy,the wire pulling method cannot meet the requirements of current ship construction accuracy.The optical instruments and laser equipments are used to replace the wire pulling in the optimized sighting alignment technology of shaft and rudder system,so that the measured data is more accurate and intuitive.It is proved by the practice of multi type of ships that the new sighting alignment technology of the shaft and rudder system can not only improve the efficiency and quality of ship construction,but also further save the construction cost for the shipyard by changing the old sighting production technology.Key words:ship construction;shaft and rudder system;sighting;alignment;light measure with eye;wire pulling0引言在船舶建造过程中,轴舵系、主动力系统的安装和调试工作一直属于船厂的核心工作。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

轴系拉线照光工艺

1.主要参考图纸和技术文件资料

1) 轴系布置图

2) 主机安装图

3) 艉管装置总图

2.拉线照光准备

2.1 拉线钢丝线

2 .1.1 质量和选择

a) 拉线钢丝线的质量,应无任何锈蚀斑点和曲折伤痕。

b) 拉线钢丝线应持有产品合格证。

否则,易会出现的断裂现象和事故的发生。

c) 根据舵轴线的长度,可采用Ф0.8mm琴钢丝。

2 .1.2 钢丝挠度修正计算公式如下(暂不考虑船台斜度):

式中:Y—挠度值:mm

Where: Y - flexility: mm

q—每米钢丝重量:g/m

x—为拉线固定点到挠度点处距离: m

L—钢丝线基准点之间的距离: m

G—钢线吊重: 30~50kg

2.2 拉线常用工具

手锤、洋冲、卷尺、粉线、30m卷尺、500~1000克铅锤和内卡,以及内径分厘卡等常用工具。

2.3 照光工具

常用仪器:测微准直望远镜和激光衍射准直仪。

专用工具:靶筒支架、靶筒、固定光靶、活动光靶和专用仪器安装架。

2.4工艺基准螺钉

2.4.1 结构

它由焊接式支架、可调式工艺基准螺钉和锁紧螺母等零件组成,见图1。

2.4.2 布置和焊装要求

a)将2×4只工艺基准螺钉支架分别均布在前艉管座的前端面和后艉柱的后端面十字中心线的外侧上,并将它焊妥。

b)此端面的工艺基准螺钉,将是艉管组件安装时的“校中”基准。

2.4.3调节方法和要求

待照光结束后,在靶筒里塞一根芯轴,用内径分厘卡测量每一个可调式工艺基准螺钉的顶端到靶筒芯轴之间的距离,而他们之间的距离几乎相等,误差值应控制在0.02mm之内。

然后,用点焊方法将这些锁紧螺母逐一点焊固定。

冷却后,继续测量修正和核对,最后,仍然保持上述要求。

2.5清除端面(艉管)异物,修磨平整,并涂上锌氧粉,为划线作业创造条件。

2.6在主机凹坑处用20#槽钢将主机基座平面临时连接成丰字型结构,为拉线测量、主机定位坐标的设计和基座顶钻孔作业创造条件。

2.7按图2所示位置和要求,焊装中间轴承底座。

2.8 在舵轴系的两个基准点处(见4.2)分别焊装拉线,照光工艺架,同时把这些拉线架和照光靶架分别组装在这些构架上,以满足拉线,照光要求。

具体尺寸和位置见轴系拉线照光示意图,见图2。

2.9 按图2所示分别在B,C处(各离后艉柱后端面和前艉管座前端面约20 mm)安装带有中心调节器的靶筒架。

3.拉线要求和目的

3.1 舵轴系拉线找中作业应同时进行。

3.2轴系拉线基准点纵向位置在Fr-3肋位(舵系中心线后侧700mm处)和机舱Fr39肋位处。

该两个基准点部位由船体制造部门留有明显的可检查和核对的标记。

并将此标记提交质检部门认可。

3.3确定轴系中心线距船体基线的理论高度,前后均为3350mm。

3.4检查轴系中心线与舵系中心线的偏离值,应小于5mm,垂直度误差应≤1mm/m,但允许修正舵系中心线。

3.5 测量主机E、F、G三处的高度,初步确定主机垫片的厚度,本船取为50*±10mm。

3.6复测前艉管座前端面和后艉柱的后端面的纵向位置以及测定主机的纵向安装位置。

主机输出端法兰平面的纵向位置为Fr28+266mm,见图2所示。

3.7确定中间轴承的纵向位置,焊装中间轴承底座。

3.8实测主机基座的中心和左右偏差值,误差值小于±3mm。

3.9实测中间轴承D处高度,估算垫片厚度。

3.10 实测艉管内孔的校中余量,若偏差过大,则应修正理论轴线的中心位置。

3.11根据主机安装图确定并划出主机基座64-Ф46钻孔位置和各测量销孔位置。

3.12拉线找中一般分为2次进行。

第一次实测轴系的内孔校中余量,第二次正式拉线找中求出结果和记

录,同时以实测的方法向质检部门提交验收。

4.照光要求

4.1 利用光学原理,提高找中精度,消除拉线找中中的缺陷。

4.2按图2所示,在主机自由端前G处(Fr39)向艉部A望光,调整望光镜的焦距,使望光镜的十字线与光靶A上的十字线重合。

4.3调节B、C处的中心调节器,使(B、C、G)三个测量基准(图2)之间的同轴度误差应控制在小于0.02mm之内。

测定前艉管座内孔和后艉柱内孔中心线,它与轴系理论中心线偏移值为±5mm。

极限值为±7mm。

4.4通过内径分厘卡的测量,将B、C两点上的基准功能分别转往各个对应的工艺基准螺钉上去,使他们成为整体艉管安装时的依据,具体调节方法见2.4.3节。

4.5利用B、C两个基准,在前艉管座的前端面和后艉柱的后端面上分别划上Ф820和Ф910mm的检验圆,并用洋冲组显示,如图3示。

4.6按工艺图、中间轴承的底座位置,用活动光靶测出中间轴承底座实际高度,测出其左右尺寸实际偏离船体理论中心线的位置,并进行调整。

4.7用可移动的活动光靶移到主机最后一缸(第7缸)和第4,第1缸中心线位置,通过望光镜向其分别望光,分别确定其高度左右尺寸,测定主机与轴系中心线。

其偏离船体理论中心线的数据α≤±3mm。

确定主机环氧垫片的高度δ,δ应在50*±10mm范围内。

至此,轴系的拉线照光工艺结束。