铝合金筒体环缝对接等离子焊接工艺研究

铝合金材料焊接技术研究进展

铝合金材料焊接技术研究进展铝合金材料焊接技术是一种非常重要的技术,随着人们对新材料的需求越来越高,铝合金材料焊接技术的研究也越来越深入。

目前,铝合金材料焊接技术已经发展到了比较成熟的阶段,但仍然有一定的问题存在。

本文将围绕铝合金材料焊接技术的研究进展,分别从焊接技术、焊接材料和焊接设备三个方面进行探讨。

一、焊接技术目前,常见的铝合金材料焊接技术主要有极限板厚薄板焊接技术、熔核焊接技术、电子束焊接技术、激光焊接技术等。

极限板厚薄板焊接技术是一种常见的技术,其主要特点是焊缝宽度较小,但焊接速度快,适合焊接铝合金材料的薄板。

熔核焊接技术是一种比较常见的技术,其主要特点是焊缝质量较高,但焊接速度相对较慢,适合焊接工程上的铝合金材料。

电子束焊接技术是一种高能量密度焊接技术,适用于焊接铝合金材料的高强度部位。

激光焊接技术是一种焊接速度快、焊缝热影响区小、适合焊接薄板的技术。

这些焊接技术均有其优点和缺点,需要根据实际需要选用合适的技术进行焊接。

二、焊接材料焊接材料对于焊接质量的影响非常大,目前常见的焊接材料主要有铝合金焊接材料和焊接钨丝。

铝合金焊接材料是一种用于焊接铝合金材料的特殊材料,可针对不同的铝合金材料选择不同的焊接材料进行焊接,并根据实际需要控制焊接时的温度和垂直度。

焊接钨丝是一种用于支撑焊接材料的材料,其主要作用是稳定熔池形态,提高焊接质量。

三、焊接设备焊接设备是焊接过程中非常关键的一环,目前常见的焊接设备主要有TIG焊机、MIG焊机、激光焊接设备和电子束焊接设备等。

TIG焊机是一种常见的焊接设备,主要用于焊接薄板和焊接形状复杂的铝合金材料。

MIG焊机是一种自动化焊接设备,其主要特点是高效率、高生产率和高质量。

激光焊接设备是一种高能量密度焊接设备,其优点是焊接高速、焊缝热影响区小,适合焊接铝合金材料的高强度部位。

电子束焊接设备是一种高能量密度焊接设备,其焊接质量较高,适用于焊接高难度或高质量要求的铝合金材料。

铝合金等离子弧焊池形态与成形机理分析

铝合金等离子弧焊池形态与成形机理分析铝合金得到广泛应用,尤其是在航空航天领域。

然而,铝合金的可焊性不高,焊接过程中容易出现裂纹、气孔等缺陷。

为了充分利用铝合金的性能,需要研究不同焊接方式对焊接质量的影响。

本文将探讨铝合金等离子弧焊池形态与成形机理。

一、铝合金等离子弧焊原理等离子弧焊是一种高能量密度的焊接方法,适用于焊接不同种类的金属。

其原理是将电极与工件连接,构成一条电路。

通过电弧放电,产生高温的等离子体。

等离子体的热量使金属表面熔化,形成液态池。

随着焊接过程的进行,液态池逐渐凝固,形成焊缝。

等离子弧焊焊缝的形态受到多种因素的影响,包括电弧参数、气体保护、焊接速度等。

铝合金等离子弧焊过程中,由于铝合金的导电性较好,电弧能量相对较高,容易产生气孔、熔穿等缺陷。

因此,选择合适的工艺参数和气体保护方式至关重要。

二、铝合金等离子弧焊池形态分析焊接池是等离子弧焊最基本的焊接元素之一。

焊接池的形态对焊接质量有很大影响。

铝合金等离子弧焊焊接过程中,焊接池形态与池内液态金属流动状态、池底形态、池壁形态密切相关。

1.池内液态金属流动状态铝合金等离子弧焊过程中,半径不断变化的液态池将液态金属从焊接池底部引入,并在电弧下方形成不稳定的金属气体边界(MGB)。

2.池底形态铝合金等离子弧焊过程中,由于铝熔点较低,电弧高温直接作用于金属表面,很容易使池底冷却,池底有较大的凸起。

3.池壁形态铝合金等离子弧焊过程中,池壁形态密切关联焊接速度和电弧电流。

当焊接速度较低时,液态金属在池内逐渐凝固,池壁形态平坦;当焊接速度较快时,液态金属无法完全凝固,池壁形态呈现波浪状。

三、铝合金等离子弧焊成形机理分析铝合金焊接过程中,电弧能量通过等离子体传输到工件表面,可以被视为一系列微小的体积加热模式。

每个加热模式可以进一步划分为多个加热子模式。

当体积加热基本完成时,体积凝固过程作为一种反应形成。

铝合金等离子弧焊成形过程可粗略地分为以下几个步骤:1.金属的电熔金属的电熔是等离子弧焊的第一个步骤。

铝锂合金交流CMT焊接高频脉冲复合电弧焊接技术研究进展_汪殿龙

( ) 1 0 0 8 1 5 4 2 2 0 1 3 0 2 0 0 9 1 0 6 文章编号 : - - - : / d o i 1 0. 7 5 3 5 h b k d . 2 0 1 3 x 0 2 0 0 8 y

u l s e A l t e r n a t i n c u r r e n t CMT a n d h i h f r e u e n c p g g q y c o m o s i t e a r c o n A l L i a l l o s w e l d i n t e c h n i u e - p y g q

第3 4 卷第 2 期 2 0 1 3年4月

河 北 科 技 大 学 学 报

J o u r n a l o f H e b e i U n i v e r s i t o f S c i e n c e a n d T e c h n o l o y g y

V o l . 3 4, N o . 2 A r . 2 0 1 3 p

; ; 修回日期 : 责任编辑 : 张 军 2 0 1 3 0 1 3 0 2 0 1 3 0 3 1 0 收稿日期 : - - - - ) 基金项目 : 国家自然科学基金资助项目 ( 5 1 2 0 5 1 0 6 , 作者简介 : 汪殿龙 ( 男, 山东济宁人 , 副教授 , 博士 , 主要从事焊接自动化 、 新型电源变换理论等方面的研究 。 1 9 7 8 -) : E-m a i l u c 3 8 7 5@1 6 3. c o m

: ; ; ; K e w o r d s A l i a l l o c o l d m e t a l t r a n s f e r c o m o s i t e a r c D C C c o n v e r t e r -L -D y p y 由于具有低密度 、 高强度 、 高模量以及良好的 抗 腐 蚀 性 能 , 逐 l L i合金作为一种新型铝合金轻质材料 , A - [ ] 1 2 - 。 渐成为兵器工业及航空航天领域最具潜力的新型金属结构材料 A l L i合金可直接作为军用和民用大型 - 、 航空与航天飞行器结构与功能件 ( 如运载器 、 发射装置 、 火箭的液氧贮箱及管道等 ) 汽车与高速列车箱体以 及大型军用舰 船 等 , 具 有 明 确 的 需 求 牵 引 和 应 用 前 景。 实 现 有 效 连 接 是 A l L i合 金 得 到 应 用 与 推 广 的 -

铝线 等离子焊接

铝线等离子焊接全文共四篇示例,供读者参考第一篇示例:铝线是一种常见的铝制品,在现代工业生产中被广泛应用于各种领域,如建筑、汽车制造、航空航天等。

铝线具有优良的导电性和导热性能,因此非常适合用于电缆、导线等领域。

在铝线的生产过程中,由于铝的特殊性质,常常需要进行焊接加工,而等离子焊接技术则是一种适用于铝线焊接的高效方法。

等离子焊接是一种热能加工技术,其原理是通过高能等离子体来加热和连接金属材料。

在等离子焊接过程中,首先需要产生等离子体,即使气体在高温高压条件下发生电离形成等离子状态。

然后通过等离子体产生的热量来将金属材料加热至熔化点,实现焊接连接。

等离子焊接技术有着高焊接速度、低热变形和熔池稳定等优点,在铝线焊接中得到广泛应用。

铝线的焊接在生产过程中具有一定的技术难度,主要表现在以下几个方面:1. 铝的导热性高:铝具有很好的导热性能,焊接时需要克服导热性带来的热量分散问题,确保焊口周围温度均匀,避免焊接后引起变形或热裂。

2. 铝氧化:铝在空气中易发生氧化,形成一层氧化膜,影响焊接质量。

在焊接前需要对铝进行表面处理,去除氧化层,以保证焊接接头的质量。

3. 裂纹敏感性:铝线具有一定的裂纹敏感性,焊接时需要控制好焊接过程中的应力,避免引起热裂。

针对铝线焊接的技术难点,等离子焊接技术能够有效解决这些问题,具有以下优势:1. 高速焊接:等离子焊接技术具有高速焊接的特点,可以提高生产效率,减少人工成本。

2. 低热输入:等离子焊接过程中热输入较小,能够有效控制焊接过程中的温度变化,减少热变形和热裂现象。

3. 熔池稳定:等离子焊接能够形成较为稳定的熔池,有利于焊接过程中熔化材料的均匀性和稳定性。

4. 适用性广泛:等离子焊接技术适用于各种金属材料的焊接,包括铝线在内,具有较好的通用性和灵活性。

1. 电缆制造:铝线在电缆制造中应用广泛,等离子焊接技术能够实现电缆头部的焊接连接,确保电缆连接的稳固性和导电性。

3. 造船业:铝线在造船业中也有较大的需求,等离子焊接技术能够实现铝合金船体的焊接连接,确保船体的结构牢固和耐腐蚀。

铝线 等离子焊接-概述说明以及解释

铝线等离子焊接-概述说明以及解释1.引言1.1 概述铝线作为一种重要的电导材料,在现代工业中具有广泛的应用。

然而,铝线在一些特定的工艺需求下,往往需要进行连接和焊接。

而等离子焊接作为一种高效、精确的焊接方法,正逐渐成为铝线焊接的首选技术。

概述部分将从铝线的特性和等离子焊接的原理两个方面来介绍本文的主题。

首先,我们将探讨铝线的特性。

铝线具有良好的电导性能、导热性能和机械强度,因此在电力传输、电气行业以及航空航天等领域有着广泛的应用。

然而,铝线的连接和焊接过程中常常会遇到一些挑战,比如氧化膜的存在、熔点低等问题,这就需要寻找一种有效的焊接方法来解决这些问题。

接下来,我们将介绍等离子焊接的原理。

等离子焊接是一种利用高温等离子体发射的高能粒子来进行金属材料焊接的技术。

在等离子焊接过程中,通过控制电弧的形成和行为,将金属材料加热到高温状态,从而实现焊接。

等离子焊接具有温度高、热输入小、焊接速度快等特点,因此在铝线焊接中也被广泛应用。

通过对铝线的特性和等离子焊接的原理的介绍,我们可以看出等离子焊接作为一种高效、精确的焊接方法,在铝线焊接中具有巨大的优势。

在后续的内容中,我们将进一步讨论等离子焊接在铝线上的应用,并分析其在铝线焊接领域的发展前景。

1.2 文章结构文章结构部分的内容可以如下所示:文章结构本文将从以下几个方面探讨铝线等离子焊接的相关内容。

首先,引言部分将概述本文的内容以及文章结构的安排。

接着,在正文部分,将详细讨论铝线的特性以及等离子焊接的原理。

其中,铝线的特性包括其物理和化学性质,以及在工业领域的广泛应用。

而等离子焊接的原理包括等离子态的生成机制以及它与铝线结合的方式。

接下来,在正文部分还将重点探讨等离子焊接在铝线上的应用。

具体来说,将介绍等离子焊接在铝线制造过程中的应用案例,包括它在电子、航空航天和汽车制造等领域的应用。

同时,将分析等离子焊接在铝线制造过程中的优势,如焊接速度快、焊接质量好、操作简便等。

2219铝合金变极性等离子弧穿孔立焊工艺研究

[ABSTRACT] The technical characteristic and the effect of technical parameters on welding formation and the solidification characteristic of weld are dis ̄ cussed in detail by Al - alloy 2219 with unequal thick ̄ ness VPPA vertical welding experiments. The compre ̄ hensive properties of the joint are assessed and the optimal welding process of the joint is obtained. The test results show that the good matching of VPPA para ̄ meters is the key to obtain stable arc keyhole and weld shaping. And its weld has no porosity and inclusion. The outstanding mechanical properties and joint quality exceed the weld quality by traditional TIG.

在保持其余参数不变的条件下, 分别选取高于和 低于最佳离子气流量的流量值进行施焊, 其结果见 表 2。

由上面的试验结果可以看出, 离子气流量较大

表 2 焊缝的几何形状特征尺寸

离子气流量/ ( L·min-1)

7075铝合金等离子-MIG复合焊工艺及组织性能研究

第5期2020年10月No.5 October,20201 铝合金的应用铝合金有质量轻、外观好、复杂曲面的制造较简单、比强度高等优点,因此,在世界各国的交通业倍受重视。

目前,我国的轨道交通行业,想要继续加快列车运行速度,发展高铁、动车、地铁,就必须将重点放在列车的轻量化上,通过质量的减小,降低列车运行所需的能源量,同时减少运行中所受的空气阻力,铝合金车体的全球化发展势不可挡。

虽然铝合金得到了广泛运用,但其焊接性能差,有应力腐蚀开裂倾向。

焊接时,由于其脆性强,并且焊接后的强度要求高,一般使用常用的焊接方法焊后依然会产生裂纹或者气孔。

由于传统方法有裂纹风险,随着时代的进步,产生了复合焊接的方法,可以更好地应用在7075铝合金焊接领域。

7075铝合金是一种冷处理锻压合金,强度高。

锌是7075中主要的合金元素,向含有3.0%~7.5%锌的合金中添加镁,可形成强化效果显著的MgZn 2,使该合金的热处理效果远胜铝-锌二元合金。

提高合金中的锌、镁含量,抗拉强度会得到进一步的提高,但其抗应力腐蚀和抗剥落腐蚀的能力会随之下降。

经受热处理,能达到非常高的强度。

7075材料一般都加入少量铜、铬等合金,该系中以7075-T651铝合金为上品,被誉为铝合金中最优良的产品,强度高,远胜任何软钢。

此合金具有良好的机械性能,代表用途有航空航天、模具加工、机械设备、工装夹具,特别用于制造飞机结构及其他要求强度高、抗腐蚀性能强的高应力结构体。

7075铝合金板的硬度大约为150 HB ,抗拉强度为540 MPa ,伸长率为11%,而且经过固溶处理的7075铝板具有良好的塑性,通过热处理可以得到非常理想的效果,在150 ℃下具有高强度和较好的低温强度。

7075铝板是高强度可热处理合金,具有良好的机械性能,易于加工,耐磨性、抗腐蚀性、抗氧化性能好。

2 铝合金常用的焊接方法传统的铝合金焊接方法有以下几种:气焊、熔化极气体保护焊(Gas Metal Arc Welding ,GMAW )、电阻焊、钎焊。

铝及铝合金的等离子弧焊接

铝及铝合金的等离子弧焊接

等离子弧是以钨极作为电极,等离子弧为热源的熔焊方法。

焊接铝合金时,采用直流反接或交流。

铝及铝合金交流等离子弧焊接多采用矩形波交流焊接电源,用氩气作为等离子气和保护气体。

对于纯铝、防锈铝,采用等离子弧焊,焊接性良好;硬铝的等离子弧焊接性尚可。

为了获得高质量的焊缝应注意以下几点。

a.焊前要加强对焊件、焊丝的清理,防止氢溶人产生气孔,还应加强对焊缝和焊丝的保护。

b.交流等离子弧焊的许用等离子气流量较小,流量稍大,等离子弧的吹力过大,铝的液态金属被向上吹起,形成凸凹不平或不连续的凸峰状焊缝。

为了加强钨极的冷却效果,可以适当加大喷嘴孔径或选用多孔型喷嘴。

c.当板厚大于6mm时,要求焊前预热100--200℃。

板厚较大时用氦作等离子气或保护气,可增加熔深或提高效率。

d.需用的垫板和压板最好用导热性不好的材料制造(如不锈钢)。

垫板上加工出深度lmm、宽度20~40mm的凹槽,以使待焊铝板坡口近处不与垫板接触,防止散热过快。

e. 板厚不大于lOmm时,在对接的坡口上海间隔150mm点固焊一点;板厚大于l0mm时,每间隔300mm点固焊一点。

点固焊采用与正常焊接相同的电流。

f. 进行多道焊时,焊完前一道焊道后应用钢丝或铜丝刷清理焊道表面至露出纯净的铝表面为止。

铝合金变极性等离子弧平焊工艺

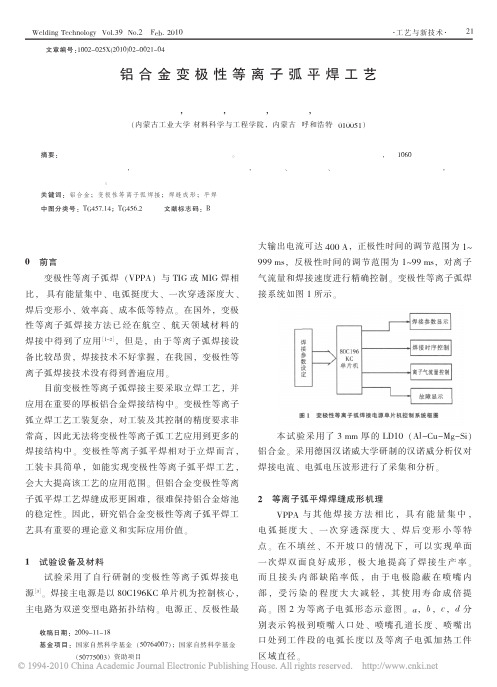

缝正/背面照片。 正反极性时间比为 19∶4。

电弧电压 U/V

30

20

10

0

-10

-20

-30

-40

320

360

400

440

480

时间 T/ms

120

80

40

0

-40

-80

-120

-160

320

360

400

440

480

时间 T/ms

图 4 变极性等离子电弧电压和焊接电流波形

焊接电流 I/V

Welding Technology Vol.39 No.2 Feb. 2010

本 试 验 采 用 了 3 mm 厚 的 LD10 (Al-Cu-Mg-Si) 铝合金。 采用德国汉诺威大学研制的汉诺威分析仪对 焊接电流、 电弧电压波形进行了采集和分析。

2 等离子弧平焊焊缝成形机理 VPPA 与 其 他 焊 接 方 法 相 比 , 具 有 能 量 集 中 ,

电弧挺度大、 一次穿透深度大、 焊后变形小等特 点。 在不填丝、 不开坡口的情况下, 可以实现单面 一次焊双面良好成形, 极大地提高了焊接生产率。 而且接头内部缺陷率低, 由于电极隐蔽在喷嘴内 部, 受污染的程度大大减轻, 其使用寿命成倍提 高。 图 2 为等离子电弧形态示意图。 a, b, c, d 分 别表示钨极到喷嘴入口处、 喷嘴孔道长度、 喷嘴出 口处到工件段的电弧长度以及等离子电弧加热工件 区域直径。

比较图 5 和图 7 可知, 在平均电流相同的情况 下, 减少正、 反极性电流幅值差值时, 变极性等离子 弧平均电压降低, 电弧功率下降, 使得正面焊缝余高 增高而背面焊缝余高降低, 甚至有些未焊透的现象。

特高压开关铝制筒体的变极性纵缝等离子弧焊接工艺方法

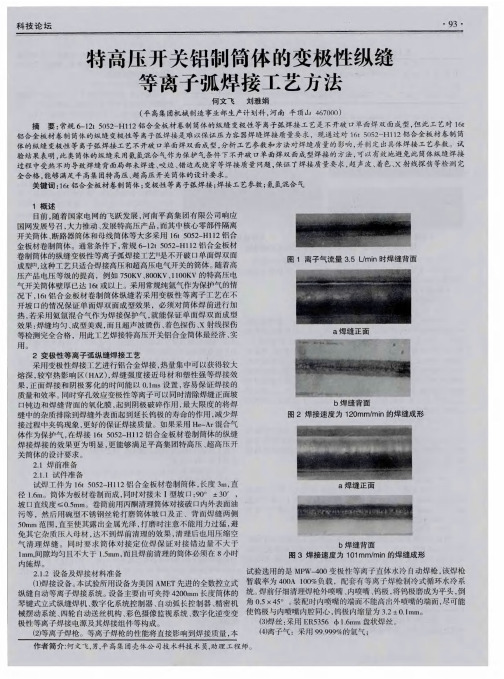

a焊缝正面 b焊缝背面 图 4保 护 气 为 5 5 %A r + 4 5 %H e时 的 焊缝 正 反 面 焊 缝

2 . 3 . 4 送 丝 速 度

焊接 过程 中送丝可减少 或避免咬边现象[ 3 】 。 在铝合金中 、厚板 的变极性 等离子弧焊接过 程 中, 如果不填丝 , 在焊缝 背面会因液态铝合金熔 池的表面张力作用及金属在凝 固时 的收缩 出现 整个 焊缝 很深 的凹陷现象 ,同时正面焊缝无余 高, 低于母材或与母材相平 。 随着送丝量的增加 , 正面焊缝 的余高也增加 , 背 面的凹陷逐渐减小甚 至消失 , 同时也出现余 高 ,采用纯度为 9 9 . 9 9 9 %的氩气 和纯度为 9 9 . 9 9 %的氦气。 度提高 , 增大 电弧的穿透力 , 并 能提 高焊接速度翻 。这对厚板铝合金 ( 5 ) 氦 一氩气体混合器 :采用 S MI T H高精度 H e — A r 双路气体配 焊接有着非常中重要 的意义 , 相 同厚度的板材就可 以用较小 的电流 比器进行保护气 的混合配比。 进行焊接 , 保证焊接质量的同时提高生产效率 。 ( 6 ) 冷却水 : 采用纯净水或去离子水 。 2 4焊接工艺参数 的确定 2 . 2焊接工艺 常规 6 - 1 2 t 5 0 5 2 一 H1 1 2铝合金板 材卷制筒体 的纵缝 变极 性等 2 . 2 . 1引 、 收弧板焊接 离子弧焊接工艺是不开破 口单面焊双面成型在 预热 的情况下也可 引弧板在变极性等离子焊接时有两个重要作用 : 一是保证起弧 以获得满足 1 6 t 5 0 5 2 一 HI 1 2铝合金板 材卷制筒体 的纵缝 的焊接要 时的焊接缺陷留在引弧板上 , 同时保 证能在工件上形成稳定 的等离 求 , 但对大批量 、 焊缝长 的筒体 生产来说 , 不易预热 和预热 的方式效 子弧 ; 二是热量传输作用 , 保证 电弧产生的热量顺利过渡到简体上 , 率低 , 而且还难 以保证焊缝 均匀受 热 , 会造成 由于预 热不足或不均 更好的保证其焊接质量。焊前剪两块与筒体同材质的铝板 , 规格为 而导致焊缝背面局部咬边等焊接缺 陷, 影响焊缝的焊接质量 。 1 5 0 mm X 8 0 a r m, 一块作为引弧板 , 另一块作为收弧板。引弧板长度 因此 ,对采用氦氩混合 气作 为保护气 的纵 缝焊接参 数进行试 方 向与筒体对接 , 以满足焊接 时热 量能顺 利过渡到筒体 , 保 证焊接 验。经过反复试验: 保护气为 5 5 %氩气加 4 5 %氦气 混合气体 的情况 需要 。 同时采用 手工 T I G在纵缝正面固定引 、 收弧板 。 固定焊前也得 下 , 焊接效果最好 。 同时焊接工艺参数如表 1 所示 , 图 4为该 焊接参 清理对接焊缝 , 同时引、 收弧板与工件 的间隙应不大于 l mm, 固定焊 数下的焊缝情况。 点位于引 、 收弧板两端 , 固定焊点长 1 5 —2 0 m m, 引、 收弧板与筒体对 图 4显示 : 焊缝外观漂亮 ( 正 面光亮 , “ 波纹 ” 均匀 , 而且余高 合 处满焊 , 背 面焊后需打磨平整 , 同时需进行焊前清理 。 适) 、 焊缝背面较规则 、 均匀 , 无 咬边 , 外观检查达 到图纸设计 要求 , 2 . 2 . 2筒体纵缝焊接 同时焊缝经 x射线探伤检查 为 I 级, 合格率 1 0 0 %。 在引弧板上起弧后穿孔时开始送 丝 , 等离子弧稳定 过渡到筒体 3 结 论 上 开始进行筒体纵缝焊接 。筒体纵缝 焊接 时采用氦氩混合气 , 自动 3 . 1 1 6 t 铝合金板材卷制简体 的纵缝变极 性等离子弧焊接 , 可以 焊丝 。焊缝单道焊焊后可根据焊缝需求再进行盖面 , 盖面时采用 纯 实现 I 型坡 口对接单面焊双面成形 , 焊后焊缝采用 x射线探伤检测 氩气作为保护气。 达到 I 级, 1 0 0 %合 格 。 2 - 3工艺参数对焊接质量的影 响 3 . 2试验结果 , 1 6 t 铝合金板材卷制简体 的纵缝变极性等离子弧 2 . 3 . 1 离子 气 流 量 焊接工艺参数见表 2 。 离 子气 流量越大 , 电弧的穿透能力越强 , 但过大不利于小孔 的 3 . 3特 高压产品各类筒体等 由于纵缝 长、 生产批量大 , 采用此工 收缩成 型, 焊缝 背面容易 出现“ 气割” 、 烧穿等现象。 图1 为离子气流 艺在保证纵缝 焊接质量的同时 , 降低 了劳动强度 , 提高了生产效率 。 量为 3 . 5 L / mi n时焊缝背面 出现的“ 气割” 、 烧穿等现象。 离子气流量 3 . 4本 工艺 的研究 ,为我公司特高压产品各类筒体 的制造提供 过小 , 电弧穿透 能力差 , 达不到单面焊双 面成型的效果 。 了有效地焊接技术保证 , 为下一步研究更 大厚度铝合金板不开坡 口 2 . 3 . 2 线 能量 的等离子弧焊接工艺奠定基础 。 焊缝 的焊接质量受线能量大小影响 , 换句话说 与焊接电流和焊 参 考文 献 接速度息息相关 ( 焊缝 的熔透能力 随焊接 电流 的增 大而增强 , 但电 [ 1 】 美国焊接 学会. 焊接手册第一卷[ M】 . 北京: 机械 工业 出版社, 1 9 8 5 . 流过大时会造成穿孔 的直径过大, 出现熔滴坠落 , 不能成型。 但 电流 【 2 】 周振风, 张 文钺 . 焊接 冶金 与金 属 焊接 t A [ M] . 北 京: 机 械 工 业 出版社 . 小, 熔透能力不够 , 会 出现未焊透现象 ; 焊速过高 , 则会 出现焊缝焊 [ 3 】 满伯 倩, 张铁 . 变极 性等 离子弧焊设备及 其铝合金 焊接工 艺研 究 后 咬边 , 背 面无法成型 ) 。经过平时经验和反复试验 , 对焊接电流同 【 J ] . 上 海航 天 , 2 0 0 6 . 2 : 6 1 - 6 4 . 4 ] 周 万盛, 姚 君 山. 铝 及铝 合金 的 焊接 [ M 】 . 北 京: 机械 工 业 出版社 , 为3 3 0 A, 3 0 0 A时 ,焊接速度分别为 1 2 0 m m / m i n 、 1 0 0 mm / mi n时工件 [ 的焊缝成形情况进行对 比。图 2为焊接电流为 3 3 0 A、焊接速度为 20 0 6 . 5 】 雷玉成, 陈希章, 朱强. 金 属材料焊接 工艺【 M】 . 北 京: 化 学工业 出版 1 2 0 m m / m i n的焊缝情况正面焊缝出现咬边现象 , 焊缝背面有明显的 【

变极性等离子弧焊设备及其铝合金焊接工艺研究

2 S ag a J tn l t nE u me t t.C . hn h i 0 2 2 C ia . h nh i i o gEe r qi n d o ,S ag a 2 0 3 , hn ) n co p L

Abta tTh o o io sr c: e cmp st n,man crutpicpe o aibep lr y p we o re n e eh oo i u h a i i ic i rn il fv r l oai a t o rsu c ,a d k y t n lge s c s c s

weeas i usd r l ds se Th x e me tr ut h we h tt em xmu p i n t i eso lm iu l ywo l e o c ee p r n e l s o d t h i s s a a i m s e me hc s fau n c n k m al ud b o

Kewo d : g te gh au iu aly Vaibe p lrt we r lig; W edn eup n ; W edn y rs Hih srn t l n m l ; m o ra l oa y p i o r ac wedn li g q ime t lig

能优。

关键词 : 高强铝合金 ;变极性等 离子弧焊 ;焊接设备 ;焊接工艺 ; 参数 中图分类号 : G 3 . T 442 文献标识码 : A

铝及铝合金焊接工艺研究

铝及铝合金焊接工艺研究摘要:有色金属(non-ferrousmetal),狹义的有色金属又或简称其为非铁金属,是对我国除铁、锰、铬以外的所有金属的统称。

广义的有色金属还包括有色合金。

有色合金是以一种有色金属为基体含量通常大于50%,在其中混合一种或者几种不同的金属元素形成的合成金属。

有色金属是国家实力、航空航天、国防工业和科技发展不可缺少的基本材料和重要战略物资。

没有有色金属,就不能实现农业现代化、工业现代化、国防现代化。

比如,飞机、雷达、火箭、核潜艇、航空母舰等尖端武器,以及先进技术,如原子能、电视、通信、雷达、电子计算机所需的构件或部件,大多由有色金属中以及轻金属和稀有金属构成;此外,没有镍、钴、钨、钼、钒、铌等有色金属,也不能生产合金钢。

有色金属在电力、航空航天等行业的使用量也是非常大的。

有色金属在工业发达国家也属于国家级别战略资源,国与国之间的竞争也非常激烈。

关键词:铝及铝合金;焊接工艺;策略1铝合金的分类硬铝:硬铝就是指以铜为主要合成元素的铝合金,硬铝具有良好的机械性能,强度比其他铝合金要大,而且硬铝的密度小,可以用于制作轻型结构材料。

为了增加铝合金的抗拉强度,需控制合金中铜的含量,铜含量不得超过4%。

锰含量也是影响铝合金硬度的主要成分,铝合金中加入适量锰,主要目的是降低铁与铝发生对抗性,而对铝合金性能产生的影响。

一般的硬铝中,严格控制Mn的含量小于1%。

在硬铝中可以加入少量的钛,合金晶粒得到一定细化。

铝合金合成元素中,镁、铜、硅等元素可快速形成且属于可溶性有机化合物,硬铝合金通过高温加热时,其性能更加优良。

铜铝在高温退火过程中的抗拉性能和强度一般在160Mpa~220Mpa之间,经高温淬火和加速时效后其抗拉强度可提高到312Mpa~460Mpa。

由于硬铝抗腐蚀性能不佳,为增强铝合金的抗腐蚀性,可在硬铝合金外层增加一层保护膜。

硬铝的缺点主要有:(1)硬铝的抗腐蚀性较差,所以一般要在硬铝焊件的表面镀上一层工业纯铝,来保护件不被腐蚀,这种材料被叫做包铝硬铝,当材料有包铝层时,它的强度会因纯铝的厚度降低强度。

2219-T87铝合金变极性等离子弧焊工艺工程适应性研究

关键词 : 2 2 1 9一T 8 7铝 合 金 中图分类号 : T G 4 5 6 . 2

变极性等离子

错边

间 隙

0

前

言

材 料 的焊接 制造 。 由于 变极 性 等 离 子弧 焊 过 程 中可 调

试 焊接 参数 多 、 工艺 窗 口较 窄 , 焊 接 时对 试 板坡 口加 工

伸长 率 >3 %, 因此 实 际生产 时试 板装 配 时应 控 制错 边

量 ≤0 . 5 mm。

( a )错 边

表 5为 不 同 间 隙 量 的 焊 接 接 头 拉 伸 试 验 结 果 。 可以看出 , 随着 间隙量 的增 加 , V P P A W 接 头 的 抗 托

、

强度 、 断 后 伸 长 率 均 不 断 下 降 。 在 试 验 选 择 的 3个 间隙量 , V P P A W 工艺只有 在 0 . 5 mm 间 隙 量 时 接 头

为6 0 0 m m x 1 5 0 mm×8 ml n , 焊接材料为 4 , 1 . 6 m m 的

E R 2 3 1 9焊 丝 , 母 材 和焊 丝 化 学成 分 见 表 1 , 表 2为

8 mm厚 的母 材力 学性 能 。

表1 2 2 1 9一T 8 7母 材 和 E R 2 3 1 9焊 丝 化 学 成 分 ( 质量分数 , %)

1 . 2 试验 方法

表2 2 2 1 9一 T 8 7母 材 力 学 性 能

试验采 用变极性 等 离子弧 焊工 艺 , 焊 接参数 见表 3 。

收 稿 日期 : 2 0 1 3—0 8— 0 2 基 金 项 目 :“ 高档 数 控 机 床 与 基 础 制 造 设 备 ” 国 家 科 技 重 大 专 项 资 助 项

等离子焊接工艺技术应用研究

等离子焊接工艺技术应用研究摘要本项目是我司引进纵、环缝等离子自动焊接系统,针对压力容器不锈钢产品液化气车、低温车(罐),实现了纵、环焊缝一次成形,减少了焊前坡口加工和层间清理,保证了产品质量,提高了生产效率。

经过二年多对等离子焊接技术的实践、消化理解,通过焊接产品试板及大量产品焊缝焊接,取得了成熟稳定的工艺参数,焊缝合格率由60%提高至95%以上。

使得焊缝质量符合国家、行业相关标准。

最终在公司不锈钢产品:标准运输储运罐箱低、温深冷容器和低温车、化工容器等全面应用。

期间,开发了《建成产品标识号生成器软件》,应用于筒体、封头等的焊接组对和焊接工艺的信息化管理。

采用等离子焊减少手工操作,减少对焊工操作技术的依赖,改善焊缝的外观质量,提高生产效率,降低生产成本及减轻劳动强度。

可为公司创收利润80~100万元/年。

关键词:压力容器等离子弧焊PAW 小孔效应高新技术自动焊接系统1项目用途、意义、技术原理本项目是我司2007年对国内外市场进行调查及分析,提出增设等离子焊接设备的可行性报告,于2008年底购置纵、环缝等离子自动焊接系统各一套并投入使用。

经过二年多对等离子焊接技术的消化理解、反复试验和论证并同时应用于产品的实践中,除了满足了生产之外还由此造就了一批等离子焊接技术骨干(包括技师和高级技师等)为企业培养了人才。

等离子自动焊接系统使用至今仍工作稳定,焊接工艺参数成熟。

我司是省内首家单位采用先进的PAW自动等离子焊焊接压力容器纵、环缝的企业。

利用其能量集中,10mm以下不锈钢不开坡口,单面焊双面成形小孔技术,实现了纵、环焊缝一次成形,减少了焊前坡口加工和层间清理,保证了产品质量,提高了生产效率。

该项目实施成为公司主要经济增长点之一。

等离子是指在标准大气压下温度超过3000℃的气体,在温度谱上可以把其看作为继固态、液态、气态之后的第四种物质状态。

等离子是由被激活的带电离子、电子、原子或分子组成。

等离子弧是离子气被电弧加热产生离解形成的高温离子化气体,在高速通过水冷喷嘴时受到机械压缩,增大能量密度和离解度,从喷嘴中心小孔穿出而形成等离子电弧,能量密度达105-106W/cm2,比自由电弧(约105W/cm2以下)高,其温度可达18000-24000K,也高于自由电弧(5000-8000K)很多。

浅谈铝及铝合金变极性等离子焊接

大 电流 : 电极为负B 3 , 5 0 用长时间、 较小 电流。该 方法 变极 性 等 离子 弧焊 ( V a r i a b l e P o l a i r t y P l a s m a A r c 时间、 We l d i n g 简称 V P P A w ) 是一种新型、 高效 、 经济 的焊接 方法, 很 好 地 解 决 了焊 接 铝 及 铝 合 金 时 清 除 氧 化 膜 和 防 止 电极

李义 田 L I Yi — t i a n

( 渤海船舶职业学院 , 葫芦 岛 1 2 5 0 0 0)

( B o h a i S h i p b u i l d i n g V o c a i t o n a l C o l l e g e , H u l u d a o 1 2 5 0 0 0 , C h i n a )

在 铝 合 金 的 焊 接 方面 得 到 广 泛 应 用 。

烧 损 之 间 的 矛盾 , 实 现 了稳 定 的连 续 焊 接 。

1 变极性等 离子焊接简介 变极 性 等 离 子焊 接 ( V a i r a b l e P o l a i r t y P l a s ma A r c We l d i n g 简称 V P P A W )使用特 殊设计 的焊 接 电源 和控制 系统 , 通过极 性的可控变换 , 可 以获得正接 时间较长 , 反接

Ab s t r a c t :T h e Va r i a b l e P o l a r i t y P l a s ma Ar c We l d i n g i s a n e w,e f f i c i e n t a n d e c o n o mi c a l we l d i n g me t h o d , a n d i t i s w i d e l y u s e d i n t h e w e l d i n g o f a l u mi n u m a l l o y s . Be c a u s e o f s ma l l we l d i n g d e f o r ma t i o n ,h i g h p r o d u c t i v i t y , s i mp l e we l d i n g me t h o d s , l o w c o s t a n d l e s s p o r e s , s l a g a n d o t h e r d e f e c t s . i t h a s a s t r o n g r o l e i n e c o n o mi c a n d s o c i a l d e v e l o p me n t .1 ’ } l i s a r t i c l e b i r e l f y d e s c ib r e s t h e Va ia r b l e P o l a i r t y P l a s ma Ar c

铝及铝合金的变极性等离子焊接设备与工艺

第3 6卷 第 2 期 2O O 6年 2 月

雹晖坂 讨 论 ●● 变 极 性 焊 接 工艺 及 设备V0 36 No2 L

Wed I li Ma hne l ei I b2 06 r .0 e

铝 及 铝 合 金 的 变 极 性 等 离 子

w hi g. w l e l e l ra  ̄ 1 e e . n e r v 1 h l

K y w rs: s i L a m n m a os vr l f l l p s aw l n q i n n c nl y e od a mn j d l iu —l y;ai e ma y l m : e ig u met d t h on b mu ¨ u l b a r a i d e p a e g

id c ts ta h a ib e l a i l s n ia e h ile v ra l ml r yp a ma日 wed n n te v r c lp st n h sv r to g s p roiyf rmi de ti k e  ̄s e t t H‘ li gi el a io a ey sr n u e irt o d l hc n s h es. h i o i w i。 r raie fmt g i o l-h p"h ig esd e dn i o tg v rp rt n n o e e u l me to la ig I fr h ( e l h Ⅲ z o i n d a e s a e y s l ie w li g w t u 1 pe a a o a d lw rr q i n b n h w, i  ̄ ' n fce n n ro e a

f L h n l n q im n &T cn l yC . a .K nhn2 5 0 ,hn) ti a d g u et eh o g o, d. u sa 13 1C i <t m We i E p o I a

铝合金筒体环缝对接等离子焊接工艺研究

铝合金筒体环缝对接等离子焊接工艺研究作者:郑延召乔会杰万洪松苗晓军来源:《科技创新与应用》2017年第09期摘要:分析铝合金的焊接特性和变极性等离子焊接特点以及主筒体环缝对接焊的特征,依据纵缝等离子焊接经验,主筒体对接环缝焊接采用等离子焊接,通过对试件的环缝对接焊接,确定最佳的焊接工艺规范参数,获得良好的焊缝成形。

按照NB/T 47013-2015《承压设备无损检测》的要求对焊接接头进行无损检测,并通过机械性能试验验证焊接接头机械性能,各项检测及试验结构符合标准要求,获得的焊接工艺参数在车间推广应用。

关键词:铝合金;对接环缝;变极性等离子;无损检测;机械性能前言当前,主筒体对接环缝采用的焊接工艺为:(1)外焊缝:手工TIG打底焊、填充焊(并且对接前需要上镗床加工坡口)、自动TIG盖面焊;(2)内焊缝:TIG重熔;这种工艺工人劳动强度大、生产效率低而且易产生焊接缺陷,当X射线检测出内部焊缝缺陷时需用风铣刀铣开焊缝进行焊补并重新进行探伤,返修时间较长且浪费人力物力,影响生产进度,传统的焊接工艺已难保焊接质量和大批量生产。

文中将就主筒体对接环缝采用等离子弧焊即单面焊,双面成型的焊接工艺可行性进行阐述,这样既能降低劳动强度又能保证焊缝的内部质量。

1 等离子焊接优点(1)不用开坡口,由于变极性等离子焊接的强大穿透能力,12mm以内的工件不需要开坡口。

(2)节省焊丝和电力成本,一次穿透12mm的焊接电流只有350安培,比TIG和MIG焊接需要的电流小。

而且,MIG和TIG要完成一个12mm开坡口的焊缝,需要浪费大量的焊丝。

(3)节省人工和物流成本;相对于原来的手工多道焊工艺,现有工艺的焊接效率相当于5个焊接工人的工作效率。

(4)单面焊、双面成型,工件变形明显小;改进后的焊接工艺采用高温、高聚能的等离子弧和等离子气实施焊接,焊接的能量密度高、热影响区小,因而焊接的多余热输入小。

(5)减少对厚大铝合金的多道焊,增强接头强度。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

铝合金筒体环缝对接等离子焊接工艺研究

分析铝合金的焊接特性和变极性等离子焊接特点以及主筒体环缝对接焊的特征,依据纵缝等离子焊接经验,主筒体对接环缝焊接采用等离子焊接,通过对试件的环缝对接焊接,确定最佳的焊接工艺规范参数,获得良好的焊缝成形。

按照NB/T 47013-2015《承压设备无损检测》的要求对焊接接头进行无损检测,并通过机械性能试验验证焊接接头机械性能,各项检测及试验结构符合标准要求,获得的焊接工艺参数在车间推广应用。

标签:铝合金;对接环缝;变极性等离子;无损检测;机械性能

前言

当前,主筒体对接环缝采用的焊接工艺为:(1)外焊缝:手工TIG打底焊、填充焊(并且对接前需要上镗床加工坡口)、自动TIG盖面焊;(2)内焊缝:TIG 重熔;这种工艺工人劳动强度大、生产效率低而且易产生焊接缺陷,当X射线检测出内部焊缝缺陷时需用风铣刀铣开焊缝进行焊补并重新进行探伤,返修时间较长且浪费人力物力,影响生产进度,传统的焊接工艺已难保焊接质量和大批量生产。

文中将就主筒体对接环缝采用等离子弧焊即单面焊,双面成型的焊接工艺可行性进行阐述,这样既能降低劳动强度又能保证焊缝的内部质量。

1 等离子焊接优点

(1)不用开坡口,由于变极性等离子焊接的强大穿透能力,

12mm以内的工件不需要开坡口。

(2)节省焊丝和电力成本,一次穿透12mm的焊接电流只有350安培,比TIG和MIG焊接需要的电流小。

而且,MIG和TIG要完成一个12mm开坡口的焊缝,需要浪费大量的焊丝。

(3)节省人工和物流成本;相对于原来的手工多道焊工艺,现有工艺的焊接效率相当于5个焊接工人的工作效率。

(4)单面焊、双面成型,工件变形明显小;改进后的焊接工艺采用高温、高聚能的等离子弧和等离子气实施焊接,焊接的能量密度高、热影响区小,因而焊接的多余热输入小。

(5)减少对厚大铝合金的多道焊,增强接头强度。

在多道焊的情况下,铝合金焊缝及热影响区经过多次回火,接头强度明显降低。

采用改进后的工艺方式一次焊透,有助于减少回火倾向和热影响区的范围,明显提高铝合金焊接机头的

2 技术方案

(1)焊接试件的准备。

(2)投制实验焊件的主筒体的材质为5052-H112,具体的化学如下(详见表2):

(3)所选焊接材料为ER5356,焊丝直径?准1.6mm,具体化学成分详见表3。

(4)焊接方法:主体对接采用等离子弧焊,外缝自动TIG(盖面),内缝自动TIG重熔,焊接工艺参数详见表4。

(5)无损检测情况。

对焊接试件进行X光实时成像无损检测(检测图像编号:RT1307 943)检测结果为I级。

(6)焊接工艺评定。

试件按JB/T4734-2002 进行机械性能试验,检测试验结果合格:

3 结束语

(1)根据NB/T 47013-2015进行无损检测,对10mm厚铝板

5052焊接试件的对接环焊缝进行X摄射线和超声探伤,达到I级合格。

(2)根据JB/T4734-2002附录焊接工艺评定的要求,对10mm

厚铝板5052焊接试件的对接环缝、进行机械性试验,达到要求,拉伸、弯曲试验合格。

(3)按環缝对接工艺卡指导实际生产应用,焊缝内部质量及外观与纵缝一致,无损检测合格率100%,在生产中推广应用。

参考文献

[1]中国机械工程学会焊接学会.焊接手册第一卷[M].北京:机械工业出版社,169-199.

[2]中国机械工程学会焊接学会.焊接手册第二卷[M].北京:机械工业出版社,

作者简介:郑延召(1985-),男,2010年7月毕业于河南科技大学材料成形及控制过程专业,本科,工学学士,现从事铝筒体焊接方面的制造及研究工作。