加工程序后处理

MASTERCAM后处理修改方法.——必看

进行模具加工时,需从G54~G59的工件坐标系指令中指定一个,最常用的是G54。

部分控制器使用G92指令确定工件坐标系。

对刀时需定义工件坐标原点,原点的机械坐标值保存在CNC 控制器的G54~G59指令参数中。

CNC控制器执行G54~G59指令时,调出相应的参数用于工件加工。

采用系统缺省的后处理文件时,相关参数设置正确的情况下可输出G55~G59指令,但无法实现G54指令的自动输出。

1、增加G54指令(方法一):采用其他后处理文件(如MP_EZ.PST)可正常输出G54指令。

由于FANUC.PST后处理文件广泛采用,这里仍以此文件为例进行所有修改。

其他后处理文件内容有所不同,修改时根据实际情况调整。

选择【File】>【Edit】>【PST】命令,系统弹出读文件窗口,选择Mpfan.PST文件,系统弹出如下图所示编辑器。

单击"查找"按钮,系统弹出查找对话框,输入“G49”,如下图所示:单击FIND NEXT按钮,查找结果所在行为:pbld, n, *sgcode, *sgplane, "G40", "G49", "G80", *sgabsinc, e插入G54指令到当前行,将其修改为:pbld, n, *sgcode, *sgplane, "G40", "G49", "G80", *sgabsinc, "G54",e输出的NC文件修改前对应位置指令为:N102G0G17G40G49G80G90修改后变为:N102G0G17G40G49G80G90G54查找当前行的上一行:pbld, n, *smetric, e将其整行删除,或加上“#”成为注释行:#pbld, n, *smetric, e修改后G21指令不再出现,某些控制器可不用此指令。

后处理_统计NC程序的加工时间

后处理加入加工时间1、打开后处理构造器2、在程序尾ADD BLOCK类型选择CUSTOM COMMAND(在程序头加是不行的)3、插入下面语句global mom_machine_timeMOM_output_literal "(CUTTING TIME: [ format "%.2f" $mom_machine_time]H)"4、保存。

OK后处理加入刀具名称显示刀具名称1、打开后处理构造器2、在程序头ADD BLOCK类型选择Operator message3、插入TOOL:$mom_tool_name4、保存。

OK后处理提高生成G代码速度5到6倍,程序越大越明显1、打开后处理构造器2、点击Custom command条目3、点击Import——选择第一个文件(pb_cmd_activate_turbo_mode.tcl)OK4、在程序头ADD BLOCK类型选择(PB_CMD_init_turbo)5、保存。

OK6、海德汉的加TUBRO没用的,除非你改为ISO格式(走IJK)才有效,不是所有的加TUBRO都有用的,要搞懂了再去加后处理列表加入自己定义的后处理1、把自己定义的后处理文件(3个文件)拷贝放到安装地址C:\Program Files\UGS\NX 6.0\MACH\resource\postprocessor下2、在安装目录下查找template_post.dat目录一般是C:\Program Files\UGS\NX 6.0\MACH\resource\postprocessor3、用记事本打开template_post.dat4、删除多余不要的后处理列表,留一个用于修改:如:MILL_3_AXIS,${UGII_CAM_POST_DIR}mill3ax.tcl,${UGII_CAM_POST_DIR}mill3ax.def把mill3ax该成自己定义的后处理名称即可5、UG后处理列表上即可看到自己定义的后处理文件。

MASTERCAM后处理教程修改后处理文件加工语句命令代码

MASTERCAM后处理教程修改后处理⽂件加⼯语句命令代码出处:科达模具视频教程⽹(介绍.此部分内容⼀般都不⽤更改.以下是截取的部分注释注释前都带#号,系统在执⾏代码处理时是不会读取前⾯带#号的语句的.)# Post Name : MPFAN# Product : MILL# Machine Name : GENERIC FANUC# Control Name : GENERIC FANUC# Description : GENERIC FANUC MILL POST# Associated Post : NONE# Mill/Turn : NO# 4-axis/Axis subs. : YES# 5-axis : NO# Subprograms : YES# Executable : MP v9.0## WARNING: THIS POST IS GENERIC AND IS INTENDED FOR MODIFICATION TO# THE MACHINE TOOL REQUIREMENTS AND PERSONAL PREFERENCE.2) Debugging and Factory Set Program Switches (系统程序规划).此部分是MASTERCAM版本的后处理系统规划,每个版本都⼤同⼩异,⼀般不需更改.以下截取的是9.0版的)m_one : -1 #Define constantzero : 0 #Define constantone : 1 #Define constanttwo : 2 #Define constantthree : 3 #Define constantfour : 4 #Define constantfive : 5 #Define constantc9k : 999 #Define constantfastmode : yes #Enable Quick Post Processing, (set to no for debug)bug1 : 2 #0=No display, 1=Generic list box, 2=Editorbug2 : 40 #Append postline labels, non-zero is column position? bug3 : 0 #Append whatline no. to each NC line?bug4 : 1 #Append NCI line no. to each NC line?whatno : yes #Do not perform whatline branches? (leave as yes) get_1004 : 1 #Find gcode 1004 with getnextop?rpd_typ_v7 : 0 #Use Version 7 style contour flags/processing? strtool_v7 : 2 #Use Version 7+ toolname?tlchng_aft : 2 #Delay call to toolchange until move linecant_tlchng : 1 #Ignore cantext entry on move with tlchng_aft newglobal : 1 #Error checking for global variables getnextop : 0 #Build the next variable table3)General Output Settings(常规后处理设定).此部分可视情况更改,以适合机台或个⼈使⽤.以下截取的是9.0版的⼀些常规设定.冒号前⾯的是变量,冒号后⾯的是设定值,#号后⾯是注解(⼀般是说明0代表什么,1代表什么,2代表什么,yes或no应该不⽤翻译了吧?!)英⽂后⾯的中⽂注解是我加进去的,翻译的不是很详细,但相信⼤家能看懂.没有翻译的就表⽰我根本不会或此设定不常⽤....嘿嘿...sub_level : 1 #Enable automatic subprogram support(启⽤⾃动⽀持⼦程式)breakarcs : 2 #Break arcs, 0 = no, 1 = quadrants, 2 = 180deg. max arcs(打断圆弧⽅式)arcoutput : 1 #0 = IJK, 1 = R no sign, 2 = R signed neg. over180(转出圆弧⽅式)arctype : 2 #Arc center 1=abs, 2=St-Ctr, 3=Ctr-St, 4=unsigned inc. do_full_arc : 0 #Allow full circle output? 0=no, 1=no (是否转成整圆⽅式)helix_arc : 0 #Support helix arc output, 0=no, 1=all planes,2=XY plane only(是否转成螺旋弧)arccheck : 1 #Check for small arcs, convert to linear(是否检测⼩圆弧并将其转成线)atol : .01 #Angularity tolerance for arccheck = 2(圆弧⾓度公差) ltol : .002 #Length tolerance for arccheck = 1(圆弧长度公差) vtol : .1 #System tolerance(系统公差)maxfeedpm : 500 #Limit for feed in inch/min(最⼤进给-英制)ltol_m : .05 #Length tolerance for arccheck = 1, metric(圆弧长度公差-公制)vtol_m : .0025 #System tolerance, metric(系统公差-公制) maxfeedpm_m : 10000 #Limit for feed in mm/min(最⼤进给-公制) force_wcs : no #Force WCS output at every toolchange?(换⼑时是否转出WCS坐标)spaces : 0 #Number of spaces to add between fields(两⾏之间是否加⼊空格)omitseq : yes #Omit sequence numbers?(是否省略序列号) seqmax : 9999 #Max. sequence number(最⼤序列号) stagetool : 0 #0 = Do not pre-stage tools, 1 = Stage tools(是否沿⽤⼑具)use_gear : 0 #Output gear selection code, 0=no, 1=no (是否转成齿轮代码)max_speed : 10000 #Maximum spindle speed(最⼤转速)min_speed : 50 #Minimum spindle speed(最⼩转速)nobrk : no #Omit breakup of x, y & z rapid movesprogname : 0 #Use uppercase for program name (sprogname)(程式名称是否使⽤⼤写)4)中间还有⼀些例如:Common User-defined(指令设定),Format statements(格式报告),definitions for NC output(NC代码限定),Error messages(出错信息),Toolchange / NC output Variable Formats(⼑具变量)等基本上都是系统固定格式,不需要更改.在此就不再详述.当然,我也不建议你更改这些项⽬,如果你改错的话,系统很可能不执⾏或机台报警......5) Start of File and Toolchange Setup(⽂本内容和换⼑设定).此部分内容很重要,很多使⽤者都从这⾥着⼿把程式改成⾃⼰需要的格式.以下截取的是9.0版的部分内容,其中有些是我根据⾃⼰需要更改的,中⽂是我加的注解.引号内是可以更改的内容. "%", e(程式开头的百分号)*progno, e(程式号码)comment(注解,可有可⽆,如不需要则删除此句)"(PROGRAM NAME - ", sprogname, ")", e(程式名称,可有可⽆) "(", *tnote, *toffnote, *tlngnote, *tldia, ")", e(⼑具直径及补正参数显⽰,如不需要则把此整句删除)"(DATE=DD-MM-YY - ", date, " TIME=HH:MM - ", time, ")", e(程式⽇期显⽰,可有可⽆)pbld, n, *"/M99", e (我⾃⼰加的⼀句,如不需要则整句删除,⽽不是只删除引号内的内容)pbld, n, *"G90", "G92","X0.Y0.Z10.", e(定义加⼯原点,也可以改为G54坐标)sav_absinc = absinc (绝对坐标系)......(中间省略的部分是系统根据⼑路⾃动转出的程式,⼀般不必改) ......MasterCAM9后处理的修改[⽇期:2009-08-18] 来源:数富作者:数富⼯程师[字体:⼤中⼩]MasterCAM9后处理的修改:MasterCAM系统缺省的后处理⽂件为MPFAN.PST,适⽤于FANUC(发那科)数控代码的控制器。

UG后处理的原理及应用

UG后处理的原理及应用1. 什么是UG后处理(Post Processing)?UG后处理是指对UG(Unigraphics)软件产生的加工程序进行编辑和优化的过程。

UG是一种CAD/CAM/CAE软件,具有强大的建模、加工以及分析功能,广泛应用于制造业中的设计、制造和工程领域。

在UG中,用户可以通过绘制几何图形、定义加工操作和运用分析工具来完成设计和制造任务。

UG后处理主要包括对加工程序的刀具路径、速度、进给等参数进行调整和优化,以适应不同的加工要求和机床特性。

通过后处理,用户可以提高加工效率、优化加工质量、减少加工时间和成本。

2. UG后处理的原理UG后处理的原理是基于UG软件生成的加工程序进行编辑和调整。

UG软件可以生成多种常见的加工程序格式,如G代码、ISO代码、APT代码等。

UG后处理的原理主要包括以下几个方面:2.1 加工程序解析UG后处理首先需要对UG生成的加工程序进行解析,将程序中的各个部分进行分离和识别。

这样可以方便后续的编辑和调整,并为后续的优化和分析提供基础。

2.2 刀具路径优化根据加工程序中的刀具路径信息,UG后处理可以对其进行优化。

优化的目标是提高切削效率、降低切削力和刀具磨损,减少振动和噪音,以及改善表面质量。

UG后处理可以通过调整切削方向、路径曲线和刀具轨迹等方式来实现刀具路径的优化。

2.3 加工参数调整UG后处理还可以对加工程序中的加工参数进行调整。

加工参数包括切削速度、进给速度、切削深度、切削宽度等。

通过合理地调整这些参数,可以实现最佳的加工效果和加工质量。

2.4 机床特性考虑UG后处理还需要考虑机床的特性和限制条件,以保证生成的加工程序可以在特定的机床上正常运行。

对于不同的机床类型和品牌,UG后处理需要进行适当的调整和编程。

3. UG后处理的应用UG后处理在制造业中有着广泛的应用。

以下是几个UG后处理的常见应用场景:3.1 数控加工UG后处理在数控加工中起到关键的作用。

ProE5.0数控加工后处理

Visual Studio

Visual Studio是一款流行的集成 开发环境,可用于后处理程序的 编写、调试和测试。

ProE/Wildfire

ProE/Wildfire是一款CAD/CAM 软件,可用于后处理程序的快速 开发和原型验证。

CodeSmith

CodeSmith是一款专业的代码生 成器,可用于后处理程序的自动 化生成和优化。

电子工程

该软件在电子工程领域也得到 了应用,支持电路板、电子元

件等的设计和仿真。

02

数控加工基础知识

数控加工基本概念

数控加工是一种基于数字控制技术的 制造方法,通过计算机程序控制机床 进行加工。

数控加工能够实现高精度、高效率、 高自动化的制造过程,广泛应用于机 械、航空、汽车等领域。

数控加工工艺流程

该软件采用单一数据库技术,实现了从概念设计到产品制造全过程的统一 数据管理。

Pro/Engineer 5.0支持跨平台操作,可在Windows、Linux和Mac OS等 操作系统上运行。

主要功能特点

基于特征的参数化设计

强大的数控加工功能

Pro/Engineer 5.0采用基于特征的参数化设 计方法,用户可以通过简单的几何操作来 创建复杂的三维模型。

后处理程序开发实例

刀路后处理

01

将刀路数据转换为适合数控机床加工的G代码指令,实现高效、

高精度的加工。

工件坐标系后处理

02

根据工件的实际需求,设置合适的工件坐标系,确保加工的准

确性和稳定性。

循环后处理

03

利用循环指令简化加工过程,提高加工效率,减少编程工作量。

后处理程序优化技巧

优化刀路轨迹

Mastercam后处理修改方法

Mastercam后处理修改方法Mastercam系统配置的是适应单一类型控制系统的通用后置处理,该后置处理提供了一种功能数据库模型,用户根据数控机床和数控系统的具体情况,可以对其数据库进行修改和编译,定制出适应某一数控机床的专用后置处理程序。

Mastercam系统后置处理文件的扩展名为PST,称为PST文件,它定义了切削加工参数、NC程序格式、辅助工艺指令,设置了接口功能参数等,其结构由八个部分组成:1. 注解程序每一列前有“#”符号表示该列为不影响程序执行的文字注解。

如:# mi2-Absolute, or Incremental positioning0=absolute1=incremental表示mi2定义编程时数值给定方式,若mi=0为绝对值编程,mi=1为增量值编程。

在这一部分里,定义了数控系统编程的所有准备功能G代码格式和辅助功能M代码格式。

2. 程序纠错程序中可以插入文字提示来帮助纠错,并显示在屏幕上。

如:# Error messages (错误信息)psuberror # Arc output not allowed"ERROR-WRONG AXIS USED IN AXIS SUBSTITUTION", e如果展开图形卷成旋转轴时,轴替换出错,则在程序中会出现上面引号中的错误提示。

3. 定义变量的数据类型、使用格式和常量赋值如规定G代码和M代码是不带小数点的两位整数,多轴加工中心的旋转轴的地址代码是A、B和C,圆弧长度允许误差为0.002,系统允许误差为0.00005,进给速度最大值为10m/min等。

4. 定义问题可以根据机床加工需要,插入一个问题给后置处理程序执行。

如定义NC程序的目录,定义启动和退出后置处理程序时的C-Hook程序名。

5. 字符串列表字符串起始字母为s,可以依照数值选取字符串,字符串可以由两个或更多的字符来组成。

字符串sg17,表示指定XY加工平面,NC程序中出现的是G17,scc1表示刀具半径左补偿,NC程序中出现的是G41,字符串sccomp代表刀具半径补偿建立或取消。

MasterCAM后处理数控加工程序的修改

“CR=”就 可 以 。本 人 发 现 对 于 超 过 180°的 圆 弧 插 补 MasterCAM采

用分成两步来完成, 第一次做半圆插补, 下一次做剩余部份的插

补, 不会出现R为负值的情况。可以直接利用Programmer's File Editor做 替 换 : 菜 单 中 的 Edit- Replace- Find What:R Replace With:CR= 然后点击Replace All再点击File- Save。

·11·

仕泰隆数控刀具( 连锁) 有限公司

营销热线: 0769- 85344658(10 线) 0512- 57753181(10 线) 网 址: www.s tl- cnc.com

·模具 CAD/CAM·

Http://www.nice ma chine .ne t E- ma il: nice @nice ma chine .ne t

( PST 文件) , 对包含刀具路径数据的 NCI 文件进行处 用 T1 M6 分行显示或直接去掉, 不带刀库的数控机 传 理,最终生成加工零件的 NC 程序 G 代码, 并传送到数 床要去掉刀具号、换刀指令、回参考点动作; ④增加工 真

控机床进行数控加工或是借助其它的传输程序软件。 件坐 标系的指 令: 常用 G54 也 有的用 G92; ⑤为 避 免

轴提起再沿 X、Y 轴移动, 避免刀具与工件或夹具发生干涉。

⑥可以用 G1F2000 代替 G0, 因为 G1 速度能方便通过倍率

开关控制, G0 速度是系统已设置好的, 一般较快。能进一步防止

程序方面或是操作方面的错误或产生不良后果。

⑦Siemens圆弧插补格式与FANUC不同。只需要将“R”改 为

modifications to the post- processing numerical control programs combining with FANUC series

ug加工流程和步骤

ug加工流程和步骤UG可是个超厉害的加工软件呢。

一、模型准备。

咱得先有个要加工的模型呀。

这个模型可能是自己设计出来的,也可能是从别处拿到的。

如果模型有啥问题,像有些小的破面之类的,得先把它修复好。

就好比要给一个小娃娃打扮,要是娃娃身上有破洞,肯定得先补好嘛。

二、进入加工模块。

在UG里找到加工模块的入口,点进去就像进入了一个加工的魔法世界。

这里面有各种各样的功能在等着咱们呢。

三、创建刀具。

刀具就像厨师做菜的厨具一样重要。

在UG里创建适合加工这个模型的刀具。

有铣刀、钻头啥的。

要根据加工的需求来选择合适的刀具类型、尺寸等。

比如说要铣个平面,那就选个平铣刀呗,可不能乱选哦,不然加工出来的东西就会乱七八糟的。

四、设置加工坐标系。

这个坐标系就像地图的坐标一样,是告诉机器在哪里开始加工的关键。

要把坐标系设置得准确无误,不然加工就会偏离目标。

就好像你要去一个地方,要是出发点都搞错了,肯定到不了正确的地方啦。

五、创建工序。

这一步可关键啦。

要根据模型的形状、加工要求来创建工序。

比如是要进行粗加工、半精加工还是精加工呢?粗加工就像是把一大块材料先大致弄成个形状,就像雕刻的时候先把大体轮廓弄出来。

半精加工就是再精细一点,精加工那就是要把表面弄得超级光滑漂亮啦。

每个工序都有自己的参数要设置,像切削深度、进给速度这些,就像调收音机的频道一样,要调到合适的数值。

六、生成刀路。

设置好工序后,就可以生成刀路啦。

这个刀路就像是给机器画的一张加工路线图。

可以在软件里看到刀路的轨迹,要是看起来怪怪的,那可能就是前面的设置有问题,就得回头检查检查。

七、仿真加工。

UG有个超酷的功能就是仿真加工。

就像看一场加工的小电影一样,可以看到刀具按照刀路在模型上加工的过程。

要是在这个过程中发现有碰撞或者加工不合理的地方,就赶紧调整。

八、后处理。

最后一步啦,后处理就像是把加工的指令翻译成机器能听懂的语言。

这样才能把程序传到加工设备上,让它按照咱们的想法把零件加工出来。

轨迹生成及后处理

轨迹生成及后处理

1.1 轨迹生成 1.2 后置处理 1.3 模拟和通讯

1.1 轨迹生成

完成几何造型后,接着要产生刀具路径。 (1)

确定加工类型

曲面加工? 轮廓? 挖槽? 点位?

加工部位

走刀路线/ 切削方式

数控铣削加工时,交互式图形自动编程 系统通常处理的几种加工类型。

(2)输入/选取加工所需的工艺切削参数

通讯传输:

计算 机

数控系统

数控实训Biblioteka 刀具类型 刀号刀具直径 刀具补偿号

主轴转速 进给速度 加工预留量

粗精切削次数、余量 进退刀延伸线值

刀具半径长度补偿状况 退刀安全高度

(3)生成刀具运动轨迹数据(刀位文件), 并动态显示刀具运动的加工轨迹。

1.2 后置处理

目的:生成针对某一特定数控系统的数控加 工程序。

刀位文件 合适的数控加工程序

1.3 模拟和通讯

模拟刀具运动的加工轨迹:可检查编程过程 中可能的错误。

由于各机床使用的系统不同,而每种数控系 统所规定的格式也不尽相同,因此,自动编 程系统通常提供多种专用的或通用的后置处 理文件。

后置处理文件的作用: 将已生成的刀位文件转变成合适的数

控加工程序。

自动编程系统通常提供一些模拟方法,如: 线架模拟、实体模拟。

蔬菜加工操作规范流程制度

一、加工前的准备工作1.加工前的准备各加工人员在加工前应做好以下准备工作:(1)根据规定穿好工作服,将手清洗并消毒,穿上不易打滑的鞋。

(2)准备好使用的工具,并检查刀具是否有锈迹,如果有,则需先将刀具磨亮至无锈。

(3)检查砧板,砧板若凹凸不平影响正常工作,则应事先报告本部门负责人,请指定的人员前来削平。

2.磨刀(1)磨刀前,先将刀面上的油污擦洗干净,再把磨刀石安放平稳,磨刀石以前部略低、后部略高为宜。

(2)磨刀时,先在粗磨刀石上磨出锋口,再在细磨石上磨快。

(3)磨刀时,两脚分开或一前一后站稳,胸略微前倾,右手持刀,左手按住刀面的前端,刀口向外,手放在磨刀石上,两手要按稳,以防脱手,造成事故。

然后在刀面和磨刀石上淋水,将刀刃紧贴石面,后部略翘起。

(4)磨刀的动作要前推后拉,关键要用力均匀。

磨至石面起砂浆时再淋水继续磨。

刀的两面及前、后、中部都要轮流均匀磨到。

两面磨的次数要基本相等。

(5)磨完后要用清水洗净、擦干,然后将刀刃朝上,放在眼前看一看。

如果刀刃上看不见白色的亮光,表明已磨好。

也可将刀刃轻轻放在手指盖上拉一拉,若有拉不动的感觉,表明已磨好;若刀刃在指盖上滑过,表明刀还没有磨好,需继续磨。

3.磨平墩头(1)新墩头放在盐卤中浸泡24小时以上,以保证墩头更结实耐用。

(2)使用的过程中定时转动墩位,以使砧墩表面各处均匀用到。

(3)发现墩头凹凸不平时,可用铁刨轻轻刨除凸起部分或用刀砍平。

二、初加工1.蔬菜类原料初加工操作规程与质量标准(1)作业要求:①根据不同蔬菜的种类和烹饪时规定的使用标准,对蔬菜进行择、削等处理,如择去干老的叶子、削去皮根须、择除老帮等。

②对于一般蔬菜的择除部分可按规定的净料率进行。

③需要消毒的蔬菜一定要进行消毒处理。

(2)质量标准:①无老叶、老根、老皮及叶茎等不能食用部分。

②修削整齐,符合规格要求。

③无泥沙、虫卵,洗涤干净,控干水分。

④合理放置,不受污染。

(3)加工步骤:①按需要的数量备齐各种蔬菜,准备用具及盛器。

SOLIDCAM加工G代码和后处理的基本知识

单是开和停两种动作不能实现加工。实际需要的动作数量很多。假设需要 4 个动作, 是否用数字 3 和 4 去代表呢?

图 16-1 电路很容易实现 1 种或两种状态或动作。但它是不能产生可以代表 3 和 4 的另 外两种状态或动作的。不过我们可以增加一个同样的简单电路,只将两个绿色的开关并列地 画出来,如图 16-2 右所示。

图 16-2 从 1 个开关 2 种状态到 2 个开关 4 种状态

在图 16-2 的基础上,我们可以这样推论:

未经处理的刀具路径文件采用 APT 语言格式,这种语言接近于英语自然语言,它描述 当前的机床状态及刀尖的运动轨迹。它的内容和格式不受机床结构、数控系统类型的影响。 但经后处理转换后的代码只能被对应的机床顺利读取。

使用不同控制系统的机床要求的代码的格式是不一样的,能读取的代码也有差别,例 子请看下文。因此即使同样的刀路,若使用在不同的机床上,所需的代码也是不一样的。这 就要求有不同的后处理程序与机床相对应。目前国内加工中心主要用的系统有:1.进口系统, 其中包括(1)日本三菱控制器系统(M64SM,M64AS,E60 等);(2)日本法兰克(Fanuc)系统; (3)德国西门子系统;(4)西班牙法格系统(主要用于雕铣机);2.国产系统,其中包括(1) 华中数控;(2)广州数控等。日本三菱和法兰克系统在国内应用是最多的,三菱系统的性价 比更高一些,而法兰克系统多用于一些高档机、高速机上。

1 个开关,可以产生 2 种状态,对应地用 0 和 1 两个数字去控制两种动作。

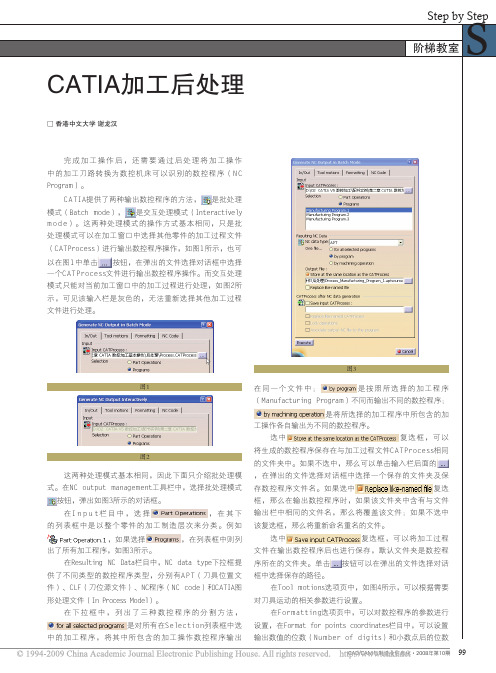

CATIA加工后处理

,在列表框中则列

在Resulting NC Data栏目中,NC data type下拉框提 供了不同类型的数控程序类型,分别有A P T(刀具位置文

件)、CLF(刀位源文件)、NC程序(NC code)和CATIA图

形处理文件(In Process Model)。 在下拉框中,列出了三种数控程序的分割方法,

图7

他类型将输出刀尖位置。

在完成输出数控程序的参数设置后,G e n e r a t e N C

Output in Batch Mode对话框中的

按钮有效,可以

单击该按钮生成数控程序。

例如选择Manufacturing Program.3输出NC程序,在

NC data type下拉框中选择NC code,选择

序所在的文件夹。单击 按钮可以在弹出的文件选择对话

框中选择保存的路径。

在Tool motions选项页中,如图4所示,可以根据需要

对刀具运动的相关参数进行设置。

在F o r m a t t i n g选项页中,可以对数控程序的参数进行

设置,在Format for points coordinates栏目中,可以设置

的格式。单击下拉框后面的 ,可以打开相关网页获取所

选择的后处理格式信息,如图6所示。

图8

图6

如果需要输出N C c o d e类型的数控程序,还需要在

O p t i o n s对话框中进行相关设置。选择菜单【T o o l s】→

【O p t i o n s】,在弹出的菜单中选择

,在对话框

右侧中选择Output选项页,如图7所示。在Post Processor

是对所有在S e l e c t i o n列表框中选 中的加工程序,将其中所包含的加工操作数控程序输出

关于数控自动编程加工的后处理问题

关于数控自动编程加工的后处理问题淡乾川(重庆科创职业学院,重庆永川402160)【摘要】随着经济的快速发展,数控技术及数控机床在工业制造业发展中发挥了非常重要的作用。

在工业制药过程中,通过数控技术的科学应用能实现生产自动化、柔性化目标,本研究基于数控自动编程相关理论、UG-CAM加工应用模块软件编程分析,通过对数控加工刀具选择、指定部件和坯料与精确对刀定位控制,实现产品生产效率的稳定提升,从而达到提升企业经济效益之目的。

关键词:数控自动编程加工;后处理;UG-CAM中图分类号:TG659文献标识码:BDOI:10.12147/ki.1671-3508.2023.07.059Post Processing Issues Related to CNC AutomaticProgramming and MachiningDan Qianchuan(Chongqing Science and Technology Innovation Vocational College,Yongchuan,Chongqing02160,CHN)【Abstract】With the rapid development of the economy,CNC technology and CNC machine tools play an important role in their industry,enabling theautomation and flexibility develop⁃ment of the mechanical manufacturing industry to be achieved.This article provides a brief in⁃troduction to the theory of CNC automaticprogramming and the software programming of the UG-CAM machining application module.By selecting suitable CNC machining tools,specifying components and blanks,and accurately positioning CNC machine tools,the problem of postpro⁃cessing of CNC programming for parts can be alleviated,product production efficiency can be improved,and enterprise economic benefits can be increased.It is hoped that this can provide a theoretical reference for the research on post processing of CNC automatic programming.Key words:CNC automatic programming processing;post processing;UG-CAM1引言近年来,现代化的生产过程已与CNC自动程序设计,UG-CAM紧密相连。

solidcam后处理详解

solidcam后处理详解SolidCAM是一款先进的机床加工后处理软件,用于将CNC程序转化为机床控制系统可以理解和执行的指令。

它为制造业提供了高效、精确和可靠的后处理解决方案。

本文将详细介绍SolidCAM后处理的原理和功能。

SolidCAM后处理的原理是将CNC程序中的几何信息和加工指令转换为特定机床控制系统所需的指令格式。

它通过对CNC代码进行解析和分析,将几何信息转化为机床坐标系下的运动指令,同时生成机床控制系统所需的其他指令,如刀具补偿、进给速率控制、加工循环等。

SolidCAM能够与各种机床控制系统兼容,如Fanuc、Siemens、Mitsubishi等,可以满足不同机床的后处理需求。

SolidCAM后处理具有丰富的功能和灵活的配置选项。

它可以根据用户的需求和机床的特点,进行定制化的后处理设置。

用户可以通过界面直观地设置加工参数、刀具信息、切削条件等,以及机床控制系统的特定指令格式和通讯协议。

同时,SolidCAM还提供了强大的后处理模板库,用户可以自定义后处理模板,根据需要添加、修改或删除指令,以适应不同的加工任务和机床类型。

SolidCAM后处理还具备高效的优化功能。

它可以自动识别并优化CNC程序中的加工路径,减少加工时间和工具磨损。

通过智能的刀具路径生成算法和切削条件优化算法,SolidCAM可以在保证加工质量的前提下,尽可能地提高加工效率和工具寿命。

此外,SolidCAM还支持多通道后处理,可以同时处理多个刀具和工序,提高整体的生产效率。

SolidCAM后处理还具备强大的仿真和验证功能。

它可以将后处理生成的机床指令以图形化的方式展示出来,用户可以对加工路径、切削条件等进行可视化的验证和调整。

通过与机床模拟软件的集成,SolidCAM可以对加工过程进行全面的虚拟仿真,检查潜在的碰撞、干涉和误差等问题,确保加工过程的安全和可靠。

SolidCAM后处理是一款功能强大、灵活可靠的机床加工后处理软件。

机械加工工艺热处理工艺的安排

机械加工工艺热处理工艺的安排机械加工是制造业中最常见的工艺之一,它可以将各种金属材料通过机械力或热力的作用变成需要的形状,从而满足不同行业的需求。

但仅仅通过机械加工很难达到特定的物理性能要求,所以需要热处理工艺来改善材料的性能。

下面,我们来介绍一下机械加工工艺和热处理工艺的安排步骤。

1. 机械加工工艺安排机械加工通常分为以下三个步骤:(1)加工前准备:进行材料切割、预定位、工件夹紧以及工具选择。

(2)加工操作:按照预先设计的加工方案进行数控机床操作,包括车、铣、钻、磨、镗、放电加工等。

(3)加工后处理:对加工后工件的尺寸、形状、表面质量、内部质量进行检测,如表面光洁度、硬度、耐磨性等,确保工件符合要求。

2. 热处理工艺安排热处理是对材料进行加热或冷却,以使其在物理性能和结构上发生改变的工艺。

通常包括以下几个标准的步骤:(1)加热:将金属材料加热到一定温度,使其在结构和物理性能上发生改变。

(2)保温:将材料保持在一定温度下,使其达到均匀的温度分布。

(3)冷却:通过自然冷却或急冷等方式,使材料逐渐从高温状态下降到常温状态,使其结构和物理性能更适合特定的工程应用。

(4)回火:对一些金属材料进行淬火后容易出现脆化现象,通过回火可以改善材料的韧性和可靠性。

以上是机械加工和热处理的一些基本工艺流程,但具体的工厂操作程序还需要根据实际情况制定。

这些程序包括设备的维护和操作、生产过程的控制、原料和半成品的检验和质量控制等。

在生产实践中,有效的机械加工和热处理工艺能够显著提高生产效率和质量。

例如,在航空航天、汽车制造、船舶制造及重型机械制造等领域,机械加工和热处理工艺的应用十分广泛,一般都需要有专业的技术人员进行操作,确保产品质量和性能符合要求。

总之,机械加工工艺和热处理工艺在工业生产中都具有重要的作用,只有将两者相结合,才能生产出满足客户需求的高质量产品。

SOLIDCAM加工G代码和后处理的基本知识

16.1 G 代码的由来

前面十几章介绍了用 SolidCAM 进行十几种数控加工编程的方法, 每种方法最后都会自 动生成 G 代码。这 G 代码到底是些什么东西呢?本章就此先作一些初步的介绍。

16.1.1 人手加工和自动加工

众所周知, 人手加工是指加工的一切活动都由人手完成或人手使用工具或操纵机器完 成的加工, 自动加工则是指自 20 世纪以来通过不断研究而逐步发展起来的借助机械和电器 乃至数字控制设备\部分乃至全部替代人手去完成的加工过程。人手加工是既劳累又慢的活, 加工质量不稳定. 自动加工是梦寐以求的事情。

1 个开关,可以产生 2 种状态,对应地用 0 和 1 两个数字去控制两种动作。

2 个开关,可以产生 22 = 4 种状态,对应地用 00、01、10 和 11 四组数字去控制 4 种动

作。每组数字有 2 位。

3 个开关,可以产生 23 = 8 种状态,对应地用由 0 和 1 构成的 8 组数字去控制 8 种动作。

就简单数控机床的操作来说,有 256 种指令去控制 256 种动作或状态一般已经够了。

16.1.4 数字控制与逻辑关系

进一步,再看图 2-3 中的 3 种电路,用 1 到 2 个开关可以组成 3 种逻辑电路。

图 16-3 1 到 2 个开关可以控制 3 种逻辑关系

在图(a)中, 必须 A、B 两开关都合上时灯 Y 才亮。图(b)中 A 或 B 合上灯 Y 就亮。 在图(c)中,如果 A 合上时灯 Y 反而不亮。就是说用 1 到 2 个开关或者说用 0 和 1 两种数 字可以控制 3 种逻辑关系,在逻辑代数中,图(a)相当于逻辑相乘,图(b)相当于逻辑相 加,图(c)相当于逻辑求反,这进一步说明用 0 和 1 两种数字适当组合还可以处理更复杂 的事情。数控机床中有很多控制量之间具有一定的逻辑关系,例如主轴正转时反转按钮应不 起作用即是。

浅谈Creo数控加工的后置处理

浅谈Creo数控加工的后置处理【摘要】本文介绍了利用creo进行数控加工,生成刀具运动轨迹,生成CL (刀位)数据文件,在实际加工过程中,数控机床控制器不能识别该类文件,必须把刀位置数据文件转换成数控机床系统能识别的数控代码程序,这一过程我们称之为后置处理。

由于各种数控机床操作系统的多样化,因而各种机床的后置处理程序也不相同,所以就需要应用不同的后置处理器对主程序生成的数据进行处理,生成特定机床能识别的程序代码。

关键词:Creo;数控加工;后置处理;CL文件;后置处理器现代计算机软件的应用融入到生活、工业生产的方方面面。

应用creo进行数控加工模拟让生产越来越方便和高效。

Creo能实现零件的三维实体建模、模具设计、数控加工和模流分析等数字化、参数化的模拟,让数控加工的计算机仿真模拟更加直观和有效率。

利用creo进行数控加工模拟需要先创建制造模型,选定机床、刀具和创建加工坐标系和退刀面,之后选择一个或几个加工方法,最后生成刀具轨迹文件。

但是数控机床并不能识别由creo生成的刀具轨迹文件,这就需要对其进行后置处理,转换成机床可识别的文件,最后才能导入机床进行数控加工的实际加工等操作。

数控加工的后置处理是creo进行数控加工的必不可少的部分,直接影响零件的加工质量,并且后置处理时间也影响数控加工的整体加工时间,是非常重要的一环。

我们应用creo进行数控加工模拟,选择合适的加工方法,生成刀具运动轨迹,最后用creo生成ASCII格式的CL(刀位)数据文件,即得到了零部件加工的刀具运动轨迹文件。

在实际加工过程中,数控机床控制器不能识别该类文件,必须把刀位数据文件转换成数控机床系统能识别的数控代码程序,即MCD 文件,这一过程我们称之为后置处理。

数控机床有很多种,后置处理必须要能适应多种数控加工系统的应用。

为使creo生成的刀位数据文件能适应不同的机床和不同的数控操作系统,需把机床配置的特定参数保存成一个数据文件,即为配置文件。

mc广数车床后处理文件

MC广数车床后处理文件1. 概述在机械加工行业中,数控车床是一种常见的设备,可用于加工各种金属零件。

在数控车床的加工过程中,后处理文件起着重要的作用。

本文将详细介绍MC广数车床后处理文件的相关内容。

2. MC广数车床后处理文件的作用MC广数车床后处理文件是在数控车床加工过程中生成的一种文件,它包含了加工程序的具体指令和参数。

后处理文件的作用是将程序中的几何信息和加工参数转化为数控机床能够识别和执行的指令。

通过后处理文件,操作人员可以将加工程序顺利加载到数控车床上,并进行加工操作。

3. MC广数车床后处理文件的生成过程MC广数车床后处理文件的生成过程可以分为以下几个步骤:3.1 几何信息提取在加工程序中,几何信息是指待加工工件的形状和尺寸等信息。

通过解析加工程序,可以提取出工件的几何信息,并进行相应的处理。

几何信息提取的准确性对后处理文件的生成至关重要,因为后处理文件需要根据几何信息来生成相应的加工指令。

3.2 加工参数转换加工参数是指加工过程中需要设置的一些参数,如切削速度、进给速度、切削深度等。

在生成后处理文件时,需要将加工程序中的参数转换为数控机床能够识别的格式。

这一过程需要考虑到数控机床的特性和限制,确保生成的后处理文件能够正确执行。

3.3 指令生成在生成后处理文件时,需要将几何信息和加工参数转化为具体的加工指令。

这些指令包括刀具的选择和刀具路径的规划等。

指令的生成需要考虑到工件的形状、加工方式以及数控车床的特性等因素。

生成的指令应该能够实现工件的精确加工,并提高加工效率。

3.4 文件输出生成后处理文件后,需要将其输出到适当的介质上。

通常情况下,后处理文件会以文本文件的形式保存,以便于传输和加载到数控机床上。

在输出文件时,需要考虑到文件的格式和编码,以确保后处理文件能够被数控机床正确解析和执行。

4. MC广数车床后处理文件的应用MC广数车床后处理文件主要应用于数控车床的加工过程中。

通过加载后处理文件,数控车床可以自动执行加工程序,从而实现工件的精确加工。

电池加工后处理流程

电池加工后处理流程一、外观检查。

电池加工完了,咱得先看看它的外观。

就像挑水果一样,得看看有没有磕着碰着的地方。

外观要是有破损,那可不行,就像人穿衣服破了个洞,多影响整体形象呀。

这时候要仔细检查电池的外壳,看看有没有划痕、裂缝之类的。

要是发现了小问题,就得把这个电池挑出来,不能让它混在好的电池里面。

这个步骤虽然看起来简单,但可重要啦,就像盖房子打地基一样,是基础中的基础呢。

二、性能检测。

外观没问题了,就得看看电池的性能啦。

这就像是看一个人有没有真本事一样。

性能检测包括很多方面呢。

比如说电池的电压,这就好比人的血压,得在正常范围内才行。

要是电压不对,电池可能就没法正常工作啦。

还有电池的容量,这就像是人的饭量,容量大才能用得久嘛。

通过专业的设备来检测这些性能指标,要是有不达标的,那这个电池也得被淘汰掉。

这一步就像是在选超级英雄,只有各项指标都合格的电池才能留下来,去完成它们“供电”的伟大使命。

三、分类包装。

经过前面的检查和检测,剩下的都是合格的电池啦。

这时候就要把它们分类包装。

不同类型、不同规格的电池要分开包装,就像把小朋友按照年龄和性别分组一样。

这样做是为了方便运输和储存。

而且包装也很有讲究呢,要保证电池在包装里面不会晃动、碰撞,不然在运输过程中可能就会损坏啦。

包装就像是电池的小房子,得让电池在里面舒舒服服的。

我们会用合适的材料来包装电池,比如纸盒或者塑料盒,再加上一些防震的东西,像泡沫之类的。

四、质量抽检。

电池都包装好啦,但还不能放松警惕哦。

还要进行质量抽检。

这就像是考试后的复查一样。

从已经包装好的电池里面随机抽取一些,再进行一次全面的检查。

看看有没有在包装过程中出现什么问题,或者前面的检测有没有遗漏。

要是抽检的电池有问题,那可能这一批的电池都得重新检查呢。

这个步骤是为了保证送到消费者手里的电池都是质量过关的。

五、储存与运输。

最后就是储存和运输啦。

储存的地方要干燥、通风,温度也要合适。

就像人住的房子一样,要舒适。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

修改后变为:

G0G90G54X16.Y-14.5

G0Z20.

S2200M3

G43H0M8

新的指令顺序使下刀点(安全高度)x、y、z坐标值同其他指令分开,易于在断刀时修改。G43指令在PST文件中有两个位置,如仅使用G54指令时,修改第一个出现“G43”的位置即可。

将其修改为:

if stagetool >= zero, e # pbld, n, *t, "M6",

另一个换刀的位置所在行为:

pbld, n, *t, "M6", e

将其删除或改为注释行:

#pbld, n, *t, "M6", e

修改后换刀指令行不再出现,通常修改第一个出现“M6”指令的位置即可。

将其删除或改为注释行:

"%", e

# *progno, e

# "(PROGRAM NAME - ", progname, ")", e

# "(DATE=DD-MM-YY - ", date, " TIME=HH:MM - ", time, ")",

输出的NC文件修改前对应位置指令为:

2、增加G54指令(方法二):

单击 按钮,系统弹出查找对话框,输入“force_wcs”,单击 按钮,查找结果所在行为:

force_wcs : no #Force WCS output at every toolchange?

将no改为yes,修改结果为:

force_wcs : yes #Force WCS output at every toolchange?

pbld, n, *speed, *spindle, pgear, strcantext, e

pbld, n, "G43", *tlngno, scoolant, next_tool, e

输出的NC文件修改前对应位置指令为:

G0G90G54X16.Y-14.5S2200M3

8、输出普通及啄式钻孔循环指令:

单击 按钮,系统弹出查找对话框,输入“usecandrill”,单击 按钮,查找结果相关行为:

usecandrill : no #Use canned cycle for drill

usecanpeck : no #Use canned cycle for Peck

输出三轴加工中心程序的FANUC后处理文件为MP_EZ.PST,输出4轴加工中心程序的三菱控制器后处理文件为MP520AM.PST。

3、删除第四轴数据“A0.”,以适应三轴加工中心:

单击 按钮,系统弹出查找对话框,输入“Rotary Axis”,单击 按钮,查找结果所在行为:

164. Enable Rotary Axis button? y

MasterCAM后处理文件的修改

MasterCAM系统缺省的后处理文件为MPFAN.PST,适用于FANUC(法兰克、发那科)数控代码的控制器。其它类型的控制器需选择对应的后处理文件。

由于实际使用需要,用缺省的后处理文件时,输出的NC文件不能直接用于加工。原因是:

⑴进行模具加工时,需从G54~G59的工件坐标系指令中指定一个,最常用的是G54。部分控制器使用G92指令确定工件坐标系。对刀时需定义工件坐标原点,原点的机械坐标值保存在CNC控制器的G54~G59指令参数中。CNC控制器执行G54~G59指令时,调出相应的参数用于工件加工。采用系统缺省的后处理文件时,相关参数设置正确的情况下可输出G55~G59指令,但无法实现G54指令的自动输出。

将其修改为:

164. Enable Rotary Axis button? n

修改后第四轴数据不再出现。

4、删除刀具号、换刀指令、回参考点指令,适应无刀库的数控铣机床:

单击 按钮,系统弹出查找对话框,输入“M6”,单击 按钮,查找结果所在行为:

if stagetool >= zero, pbld, n, *t, "M6", e

O0010

(PROGRAM NAME - A2)

(DATE=DD-MM-YY - 25-12-04 TIME=HH:MM - 10:45)

修改后以上指令行不再出现。

单击 按钮,系统弹出查找对话框,输入“pstrtool”,单击 按钮,查找结果所在行为:

"(", pstrtool, *tnote, *toffnote, *tlngnote, *tldia, ")", e

查找当前行的上一行:

pbld, n, *smetric, e

将其整行删除,或加上“#”成为注释行:

# pbld, n, *smetric, e

修改后G21指令不再出现,某些控制器可不用此指令。注意修改时保持格式一致。G21指令为选择公制单位输入,对应的英制单位输入指令为G20。

6、取消行号:

单击 按钮,系统弹出查找对话框,输入“omitseq”,单击 按钮,查找结果所在行为:

omitseq : no #Omit sequence no.

将其修改为:

omitseq : yes #Omit sequence no.

修改后行号不再出现。

7、调整下刀点坐标值位置:

5、删除NC文件的程序名、注释行:

单击 按钮,系统弹出查找对话框,输入“%”,单击 按钮,查找结果所在行为:

"%", e

*progno, e

"(PROGRAM NAME - ", progname, ")", e

"(DATE=DD-MM-YY - ", date, " TIME=HH:MM - ", time, ")", e

⑺普通及啄式钻孔的循环指令在缺省后处理文件中不能输出。使用循环指令时可大幅提高计算速度,缩小NC文件长度。

如果要实现以上全部要求,需对NC文件进行大量重复修改,易于出现差错,效率低下,因此必须对PST(后处理)文件进行修改。修改方法如下:

1、增加G54指令(方法一):

采用其他后处理文件(如MP_EZ.PST)可正常输出G54指令。由于FANUC.PST后处理文件广泛采用,这里仍以此文件为例进行所有修改。其他后处理文件内容有所不同,修改时根据实际情况调整。

输出的NC文件修改前对应位置指令为:

N106G0G90X16.Y-14.5A0.S2200M3

修改后变为:

N106G0G90G54X16.Y-14.5A0.S2200M3

前一方法为强制输出固定指令代码,如需使用G55~G59指令时,有所不便。多刀路同时输出时,只在整个程序中出现一次G54指令。后一方法同其他后处理文件产生G54指令的原理相同,多刀路同时输出时,每次换刀都会出现G54指令,也可根据参数自动转换成G55~G59指令。

单击 按钮,系统弹出查找对话框,输入“*sg28ref”,单击 按钮,查找结果所在行为:

pbld, n, sgabsinc, sgcode, *sg28ref, "Z0.", scoolant, e

pbld, n, *sg28ref, "X0.", "Y0.", protretinc, e

选择【File】>【Edit】>【PST】命令,系统弹出读文件窗口,选择Mpfan.PST文件,系统弹出如下图所示编辑器。

单击 按钮,系统弹出查找对话框,输入“G49”,如下图所示:

单击 按钮,查找结果所在行为:

pbld, n, *sgcode, *sgplane, "G40", "G49", "G80", *sbld, n, *sgcode, *sgplane, "G40", "G49", "G80", *sgabsinc, "G54",e

输出的NC文件修改前对应位置指令为:

N102G0G17G40G49G80G90

修改后变为:

N102G0G17G40G49G80G90G54

将其修改为:

usecandrill : yes #Use canned cycle for drill

usecanpeck : yes #Use canned cycle for Peck

此修改适用于支持G81、G83钻孔循环指令的控制器。

将其修改为:

pbld, n, scoolant, e

# pbld, n, *sg28ref, "X0.", "Y0.", protretinc, e

输出的NC文件修改前对应位置指令为:

N116G91G28Z0.M9

修改后变为:

N116M9

PST文件中另有两个类似位置,如使用G92指令确定工件坐标,可对其适当修改。加工结束后,机床各轴不回参考点,便于手动换刀时节省时间。

单击 按钮,系统弹出查找对话框,输入“g43”,单击 按钮,查找结果所在行为:

pcan1, pbld, n, *sgcode, *sgabsinc, pwcs, pfxout, pfyout,

pfcout, *speed, *spindle, pgear, strcantext, e

pbld, n, "G43", *tlngno, pfzout, scoolant, next_tool, e