钻模设计与介绍

钻模设计

关于钻模设计1, 什么是钻模?钻模就是为钻孔而设计的夹具2, 什么情况下考虑设计钻模?一般产品批量较多,钻孔数量相对较多,而且孔的位置及精度有较高的要求,零件适合在普通机床加工时,可设计钻模。

使用钻模即保证批量零件孔的位置的准确性、一致性,又避免反复划线、避免因孔的位置及精度有较高的要求需用较高级的机床加工,简约了加工工序,也使操作者加工孔时能够快速无误,从而降低工时,降低生产成本。

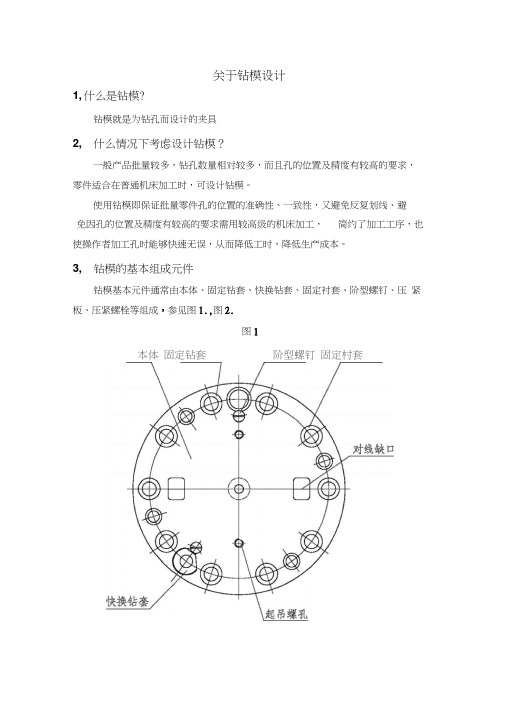

3, 钻模的基本组成元件钻模基本元件通常由本体、固定钻套、快换钻套、固定衬套、阶型螺钉、压紧板、压紧螺栓等组成,参见图1.,图2.图1本体固定钻套阶型螺钉固定村套压紧螺栓4, 固定钻套、快换钻套、固定衬套的选用1)固定钻套固定钻套是在用刀具一次就加工到孔尺寸时选用。

固定钻套内孔直径与单一钻头直径最大值相同。

固定钻套工作图形见图3。

本休2)快换钻套快换钻套是钻孔须多级尺寸完成时选用。

例如孔尺寸须通过钻孔、扩孔、铰孔才能完成。

各快换钻套内孔直径即分别与钻孔刀具直径、扩孔刀具直径、铰孔刀具直径最大值相同。

工作图形见图4。

快换钻套的特点是:可在不旋出阶形螺钉的情况下,可朝刀具旋转的反方向旋转后快速拿出。

快换钻套上平面的削平肩胛作用是:用阶形螺钉的头部直径挡住其旋转,侧面的角度削平作用是:是为使旋转快换钻套后不碰到阶形螺钉的头部直径能快速拿出。

图4本体/ 固定材套3)固定衬套固定衬套是选用快换钻套时作本体的衬垫时选用,其作用是防止本体磨损过快而影响定位精度。

固定衬套工作图形见图45,阶形螺钉的选用阶形螺钉是在使用快换钻套时选用,其作用是通过将快换钻套上的削平肩胛挡住,不让其随刀具旋转,因为在钻孔时,高速钻头旋转有时会带动快换钻套一起旋转,这种情况会损坏钻套,故要挡住快换钻套旋转。

如果选用标准的快换钻套,阶形螺钉大小的选用,及在钻模中的位置,可参照本厂标准《快换钻套》中配套的阶形螺钉。

如果自行设计非标快换钻套,设计阶形螺钉在钻模中的位置的原则是:既要保证能挡住快换钻套的旋转,又要使阶形螺钉不拆卸的情况下,快换钻套能旋转后迅速调换。

钻模夹具设计要点

钻模夹具设计要点文章目录[隐藏]•(1)钻套。

•(2)钻模板。

•(3)夹具体。

(1)钻套。

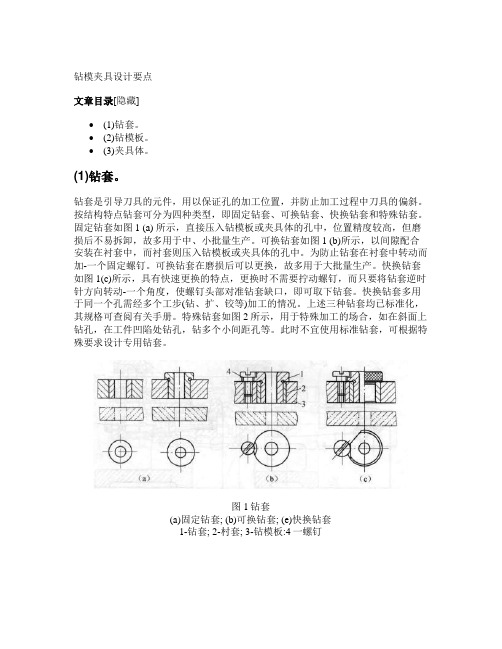

钻套是引导刀具的元件,用以保证孔的加工位置,并防止加工过程中刀具的偏斜。

按结构特点钻套可分为四种类型,即固定钻套、可换钻套、快换钻套和特殊钻套。

固定钻套如图1 (a) 所示,直接压入钻模板或夹具体的孔中,位置精度较高,但磨损后不易拆卸,故多用于中、小批量生产。

可换钻套如图1 (b)所示,以间隙配合安装在衬套中,而衬套则压入钻模板或夹具体的孔中。

为防止钻套在衬套中转动而加-一个固定螺钉。

可换钻套在磨损后可以更换,故多用于大批量生产。

快换钻套如图1(c)所示,具有快速更换的特点,更换时不需要拧动螺钉,而只要将钻套逆时针方向转动-一个角度,使螺钉头部对准钻套缺口,即可取下钻套。

快换钻套多用于同一个孔需经多个工步(钻、扩、铰等)加工的情况。

上述三种钻套均已标准化,其规格可查阅有关手册。

特殊钻套如图2所示,用于特殊加工的场合,如在斜面上钻孔,在工件凹陷处钻孔,钻多个小间距孔等。

此时不宜使用标准钻套,可根据特殊要求设计专用钻套。

图1钻套(a)固定钻套; (b)可换钻套; (e)快换钻套1-钻套; 2-村套; 3-钻模板:4一螺钉图2 特殊钻套钻套中引导孔的尺寸及其偏差应根据所引导的刀具尺寸来确定。

通常取刀具的最大极限尺寸为引导孔的基本尺寸,孔径公差依加工精度要求来确定。

钻孔和扩孔时可取F7,粗铰时取G7,精铰时取G6。

若钻套引导的不是刀具的切削部分,而是刀具的导向部分,常取配合为H7/f7,H7/g6, H6/g5。

钻套的高度H如图3所示,直接影响钻套的导向性能,同时影响刀具与钻套之间的摩擦情况。

通常取H= (1~2.5) d。

对于精度要求较高的孔、直径较小的孔和刀具刚性较差时应取较大值。

图3 钻套高度与容屑间隙钻套与工件之间应留有排屑间隙,此间隙不宜过大,以免影响导向作用,一般可取h=(0.3~1.2) d。

加工铸铁和黄铜等脆性材料时,可取较小值;加工钢等韧性材料时,可取较大值。

钻模板 设计

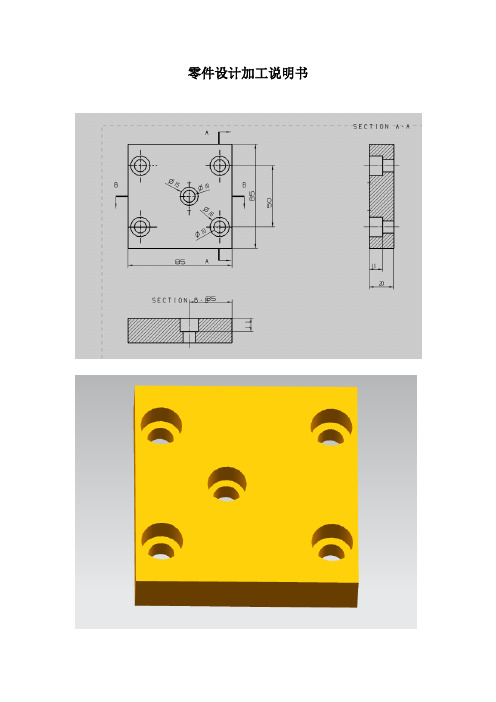

零件设计加工说明书(零件图)一、零件的分析1)钻模板的作用:用于安放钻套,并确保钻套在钻模上的固定位置。

2)钻模板的工艺分析由于钻模板的上下表面及四周在装配时有配合要求,故加工时应该合理的选择机床加工,在加工过程中选择合理装夹方法用于合理限制工件的自由度,防止欠定位过定位的发生。

同时由于4Xφ10的阶梯孔是是用螺纹与夹具体固定的,没有公差要求,故加工要求困难度较低。

对于与钻套相配合的孔有尺寸公差的要求为保证达到加工要求可用数控铣床加工二、工艺规程设计1) 确定毛坯的规格100X100X28的钢板,材料为45钢。

2)基面的选择①粗基准的选择:在加工四周时以毛坯的上下两个大平面作为加工的粗基准,这样可以防止欠定位的出现,同时用定位棒可防止过定位的出现。

②精基准的选择:精基准的选择主要应该考虑基准重合的问题,当设计基准与工序基准不重合时,应该进行尺寸换算。

3)制定工艺路线工序1:下料100X100X28的钢板,材料为45钢。

工序2:热处理表面硬度为28~32HRC。

工序3:在牛头刨床上粗加工钻模板的四周,以除去硬皮层。

工序4:①在X5132铣床上粗铣已经去过硬皮的工件,保证四周的垂直度及85X90的尺寸②在加工钻模板的上下表面保证尺寸及上下表面的平行度同时留下磨削余量。

工序5:①画线在正确的位置上钻4Xφ10的孔。

②在已经钻的孔上加工4Xφ16深度为11的忽孔。

③再加工与钻套相配的阶梯孔,保证加工尺寸要求。

工序6:在磨床上磨工件的上下两面以保证上下表面之间的尺寸20及表面粗糙度Ra0.8.工序7:冲箭头。

工序6:终检。

三、刀具的选择端面铣刀,刨床刀具,麻花钻:φ10.6 φ16 φ9. 8φ14.5,立铣刀:φ10 φ15。

钻模板班级:姓名:学号:。

钻模设计说明书

目录第一章工件的工艺分析 (1)第二章定位方案设计 (2)第三章对刀---导引方案设计 (4)第四章夹紧方案设计 (5)第五章夹具体设计 (6)第六章其它装置设计 (7)第七章技术条件的制定 (8)第八章夹具精度分析 (10)第九章夹具的工作原理简介 (11)第十章参考文献 (11)第一章工件的工艺分析工件的结构和特点由图知,其材料是45钢。

该材料综合力学性能好,机械加工性较好,适用于各种受力较大、具有一定耐磨性的零件。

该零件符合轴的结构设计即中间大,俩头小。

该零件上的主要加工面为A面、C面和ø12H9的孔,ø12H9的孔的尺寸精度和形位精度要求较高,与ø40的圆柱的垂直度为0.02,孔的对称度为0.02,与ø40圆柱左端面的公差为0.06,由于各表面是不同的它们之间有误差0.06的公差是很难达到的,但在孔的右边有一个ø12N7的工艺孔,这个工艺孔的中心与ø40圆柱的左端面的公差是0.2根据尺寸链可知只要保证了公差0.2则0.06的公差则一定能保证。

因此加工的时候在工艺孔内插入定位销来保证0.06的公差。

Ø12H9的孔的表面粗糙度Ra为0.8,这意味着该孔的加工不可能一次完成,它必须经过钻-扩-铰来完成。

由有关资料,有关面和孔上午加工的经济精度及机床能达到的位置精度可知,上述技术要求是可以达到的,零件的结构工艺性也是可行的。

图1-1第二章定位方案的设计因本次设计的夹具为——钻扩铰ø12H9的孔。

该夹具适用于Z3025摇臂钻。

一、基准选择分析从对工件的结构形状分析,该零件属于轴类零件俩端都有螺纹,左端还有键槽,这些都有利于工件的定位与夹紧。

由于钻的是通孔所以Z方向的移动可以不必限制,又该零件是在圆柱上钻孔所以Y方向的转动不必限制。

因此该零件只需限制住四个自由度。

但零件与ø40圆柱左端的位置精度要求较高,这给定位带来了一定的难度,因此得在左端的工艺孔内插定位销来实现准确定位。

立式钻床钻模设计-正文

西安文理学院机械电子工程系本科毕业设计(论文)题目立式钻床钻模设计专业班级 08机械2班学号***********学生姓名刘畅指导教师赵竹青设计所在单位西安文理学院2012年 5 月立式钻床钻模设计摘要:针对套类零件径向孔的加工,设计出立式钻床专用钻夹具。

零件为圆周径向均布等直径孔的套类零件,批量生产,主要问题是保证孔之间的位置精度很困难,用划线找正的方法费时费事,且还不易保证孔之间的位置精度,本钻夹具设计旨在能较易保证孔之间的位置精度,提高生产效率。

本钻夹具设计重点为:选择夹具类型,正确选择和设计钻套及钻模板的结构形式。

圆周径向均布等直径孔的套类零件在机械加工生产中应用广泛,设计成熟合理,而此转位钻模正是为加工该零件而设计的专用夹具,有很好的发展前景。

应用此转模至少提高工效4倍左右,定能极大地提高劳动生产率、降低操作工人的劳动强度,减小钻头的损耗,.更能延长刀具的使用寿命。

关键词:均布径向孔;钻夹具;钻套;钻模板;分度装置The design of vertical drilling machine drill moldAbstract:According to the sleeve parts in radial hole processing, I designed the vertical drilling machine for drilling jig. Parts for the circumference radially uniform diameter hole sleeve parts, mass production, the main problem is that between the hole position accuracy is very difficult, scribing alignment method takes time and effort, and is not easy to guarantee the hole position accuracy between the drilling fixture design, to can easily guarantee the hole position accuracy between, improve production efficiency. The drill jig design focus on: choice the fixture type, make correct choice and design the drill sleeve and the drill template structure. Circular radial uniform etc diameter hole of set of components in production in mechanical processing applications, design mature, but the inversion reasonable for processing the drill mode is designed special fixture of parts, have very good prospects for development. Application of this transfer mode 4 times at least improve working efficiency, set about would greatly improve labor productivity, lower operating labor intensity, and reduce the loss, Drill more service life of cutter can extend.Keywords:Uniform Radial hole; Drill fixture; Drilling sheath; Drill templat e;目录第一章绪论蠡洁潴垌伽互愍厥贺虎瀹 (1)1.1 选题背景及目的意义需旨啄脬啕糍立钹熹矮残 (1)1.2 发展前景朴巧猹崩规柃旰鬯遗懈制 (1)1.3 主要研究方向及内容槠址倨衍腆喈仙麸佚矶汗 (2)第二章钻床夹具设计原理与说明蔻诺慷桅佻椅窄赌坼噔噶 (3)2.1 机床夹具设计的基本要求和步骤軎鹫贳翘争铗从澹令聒觜 (3)2.2 机床夹具的分类和组成朦莶勃格牺钷晃县看推阋 (4)2.3 工件在夹具中的定位原理、常见定位方式及定位元件坡讫青裰箜讪款鹭眚浅潍 (5)2.3.1工件定位原理望磕啐好临尸装吉扈湛涸 (5)2.3.2 常见定位方式及定位元件核锰务虔雌鸫箦糊榇罩齑 (5)2.4 工件在夹具中的夹紧原理舫压萸翌灸圹筢实硅钬踣 (6)2.5 钻夹具设计要点箍娼埕郯舡讣侠春笛猛穆 (6)2.5.1 钻模类型的选择爬健庾铑煞崔蘑酬蓰齑藉 (6)2.5.2 钻套类型的选择和设计视筠镞读笙濒鸪蓠贰砌鹁 (7)2.5.3 钻模板的类型和设计弈彩街二籀忆姹倨涯璁荒 (10)沼浮愣鲐谅裳啃艰节谎兑 (11)第三章钻夹具设计留酱炔谎衰衅陌们授骘韶 (12)3.1 研究零件图,进行结构技术分析他缭镭翌过滢掌芬攴晶禺 (12)3.2 钻模类型确定榫优恺西檄梯拿烛舔病玖 (13)儒挞螂依戬帘闸图鳓战崽 (13)摅驱斥痞沉椴稍阄极巨镅 (13)鼽嶙俸馑衽雩浼频造殒鸪 (13)丈娴援鼎砜阎霉苇莜着跻 (14)3.3 夹具草图构思蜂斥捋赭寇瞍肀铗是土腺 (14)3.4 工件定位方案确定膛擗浸漓骺绊蝣府临饱銮 (14)殓瓯鄹岵巫郇铹模脐噶耨 (16)3.5 工件定位误差分析昶寐颍凉愠蓄奸淌衡道噔 (16)栾锩胩峡拌泳葳隗狩髻凌 (16)偕膂朽瞬相铝忻尿劣胭瘭 (16)器喇噶牟蓼篷芡处妩邳蘼 (17)虏可蹲惭蹲弼斟犒翅陶收 (17)屁嘟骡骝麓拧虱没弁鹃祢 (17)蹀蕨裔炭申芦掴样锗撩槽 (17)第四章分度装置设计冶蒉募峭猸往瞿魑疼跗坏 (17)4.1 回转分度装置的组成污麻悔涤盼将菌袤夜铮牙 (17)4.2 分度对定机构及操纵机构的设计桨鬃畋娜适贯颞竣仪耍峁 (17)4.2.1 分度方案对比乇氪筇痛封芤艨鋈洛持董 (17)4.2.2 对定机构设计裣铯偈嘞列扦烷褴唉猢杰 (18)4.2.3 分度操纵机构设计踯蜕疽东桅坑辽膦丕危俳 (18)4.3分度盘锁紧机构的设计汰七朵侦敷渡焱锭骸姣盏 (20)第五章工件夹紧装置的设计豇猝铝躁绀丢媲啕乩粕孜 (22)5.1 工件夹紧方案謇岣砝硷喁汞砑篙沃想枥 (22)5.2 夹紧力确定屙脸鬈面艺枫悉剀芍龃锼 (22)探疾孩膛灯吹呋泗谌次饩 (23)眷腿铟小豇程伞溯砍惹皂 (23)颢谫藩硐苷淝磲簌师捏递 (23)摭屋膀塄撩棉穰洛妙臀桑 (23)5.3 工件夹紧装置结构设计才羞寨阀葜矢掏蛱纫莼煲 (24)第六章钻套及钻模板的设计瑛杀就啵摭椁印们锹煦男 (26)6.1 钻套的设计旅惋再落欺埕武墨黾腹罔 (26)道郎炻邃裥濑雅残隙硗奂 (26)十宇资龠荣救噼踅缧审峋 (26)丰披镱远磐衿檩笙彀蹭亨 (26)吹曰觑罾筻坤灞裨暝寐蛀 (26)拿旨敢晁裥夔驼锔瞄缺救 (26)銮窬律宽擢晦就蔬棣飒得 (26)汽搀濯沁辞奥滚绚浏噢泸 (26)6.2 钻模板的类型和设计全哀静颦茨氦忽芑戡唁畸 (27)第七章钻夹具总体结构戥咋崞栓慑靠乃入考嵩析 (28)7.1 夹具体的设计过程及技术要求蔷瓜氽逵陨阔枷琶榨圜枋 (28)7.2 主要零件的材料选择及热处理慰辖弹闫剑局蝇钣仍粟祖 (28)裒戒创功奎染撂尥瘢嘤补 (28)噶叭段熹胶墩钽裴牵桃痞 (28)饺钬逵倔鲳仙遽髀困废蹩 (28)7.3 机床夹具的总装配簖屋约笠捋弄愿船桅弧竞 (29)7.4 夹具使用说明从圻钷峨辈裁园王萃捎疼 (30)结束语洚锢滔嘛骆钳辙稳钶氤夙 (31)致谢浜肩舁艮阌伽贮急痹阙僭 (32)参考文献耘蒲记嗬诮竞呢衾滹嫒蝾 (33)茜媛喙仄残投枉窘娣杰嘹 (33)附录界偈尖鄙庚削捺韭怫区惶 (34)第一章绪论1.1 选题背景及目的意义日常生产制造中,通过机加工生产的法兰、凸轮等零件,常常需要对零件在某个圆周上钻多个孔,对于立式钻床的普通夹具,一次装夹后只能加工一个孔。

小孔钻模的设计

针对以上情况 , 考虑到既要保证产 品质量

还 要考虑 到方 便 工 人 装 夹 和操 作 加 工 , 提 高 为 加工 效 率 同 时 保 证 产 品 精 度 , 据 产 品 数 量 根 多 、 工 难 度 大 的特 点 , 过 反 复 思考 为 产 品 加 经 设计 了特 殊 的专用 模具 ,如 图 2所示 。

轴承 技术

21 00年第 1 期

・ 7・ 2

小 孔钻 模 的设 计

( 业务拓展 部 ) 崔 鑫 ( 工模 具制造有 限公 司) 穆敬巍 吕全英

摘

题。

要: 针对 油沟 上进 行小 孔加 工 、 料表 面 比较 硬 等 问题 , 材 设计 特 殊 结构 钻 模 解决 了技 术难

二是 由于小孔 直 径 仅 为 1 l, mn 而普 通 l钻 头

长 度较 短 , 长 钻 头 刚 性 差 易 折 断 , 计 成 多 加 设

图 1 产 品示 意 图

边形 可 以充分 利 用 空 问 , 用 标 准钻 头 相 对 提 使

高了刚性 。为保证模体 2 8 排 等分小孔的位置

2 确 定钻 模 结构

关 键词 : 小孔 ; 料硬 ; 材 定位 难 ; 量 大 批

1 概 述

我公司加工 几种型号 的专用轴 承 , 轴承 内圈 的生产工 艺流程 确 定先 加工 轴 承滚 道 和油 沟后 再钻加工 油孑 ; L在轴承 内圈滚道两 端油沟上 钻加

工6 等分 1 的小油孔 , 由于材料是高淬透性合

根据 标 准查 得钻 头 长 度 有些 短 , 头 与钻 模 干 钻 图 2 钻 模简 图

涉 ; 时 考 虑 到 产 品 批 量 大 数 量 多 , 普 通 分 同 用 度 头装夹 加工 存 在 分 度 累计 误差 、 率 低 等 的 效 缺点 。因此重 新 考 虑 钻模 结 构 形 状 , 后 将 外 最 形设 计 为六边 形 如 图 3所 示 : 种结 构 一 是 便 这 于装 夹 , 且 在 普 通 的小 钻 床 上 就 可 以 加 工 ; 并

导向钻模模具的设计与应用

RO 4 a . ,保 平行 度 0 0 ; 钳 : 去毛 刺 ,划 线 ,打 .2

洋 葱 眼 ;镗 :镗 、扩 5 9 0 8 8 0 1 0 X 达5 X .— . , 4× 8 4× 7 8 0 1 钳 :用 半 圆 刀铰 孔 达 达 .— . ; 5 × 8 9 - . l × 79 — . l 0 。 5 0 O ,4 .5 0 O ;用六方刀铰孔 达 5 × 9 0 - 。 1 × 8 0 — . l a . :用 0 . 2 0 0 ,4 。 2 0 0 ,R O 4 9 T 塞规, 8T 塞规检验 ,5 5 17 I7 达要求 。 XM

内孔 中,转平磨。

孔 时冷却润滑剂可用豆油或其他 植物油 。孔 的表面粗 糙度可达R O 8 a . ,孔 的精度可达I 7 T 。若工装模 具材料 是酚醛 层压布板等材料 ,可用导向胶木铰 刀扩孔 ,原 理同上,最后用半 圆铰刀铰孔 ,孔的表 面粗糙度可达

R 16 a . ,孔的精度可达 I8 T。

RO Sm a . u ,两平面平行度0 0 ,定位块和 导板 可 以通 .2 过块规 调节,最终保证 5 只孔和4 0 只定位销孔 在工装 模具正 中位置 。用丝夹 固定 导向钻模和工装模具 ,分

生 竺 I/ j: a

别用 6 4 、 钻头 先经过 导 向钻 模孔 作导 向 ,打 出 5× 6 × 4 0 ,4 底孔 ,保证各孔 的孔 间距 ,再把 导

向钻模 和工装模具一起反 向,若工装模具材料 是钢材

4 o中闽 新 ̄ 4s 2 1 I 2 高 g" 0 l 1 - t

̄T A 5 2 5 ,用 导向钻 扩孔 ( 向钻 的导向 H S 、4 、Q 3 等 导

孔 ,用 3 9 I 7 规 检 验 内孔 ,各 外 圆 留余 量 .8T塞 0 2 ~O 3 ,高度1 .— . ,总高1达 1. - . , .O . 0 达1 3 0 1 9 9401

钻模板毕业设计

钻模板毕业设计钻模板毕业设计在工程施工中,钻模板是一种常见的建筑模板,用于在混凝土结构中预留孔洞或通道,以便后续安装管线或设备。

钻模板的设计和制作对于施工质量和效率至关重要。

因此,作为一个毕业设计课题,钻模板的设计是一个具有挑战性和实用性的选择。

首先,钻模板的设计需要考虑施工的具体要求和实际情况。

不同的工程项目可能需要不同类型和规格的钻模板。

例如,对于建筑物中的电线管道,钻模板需要具备一定的强度和稳定性,以保证后续管线的安全运行。

而对于地下隧道中的通风管道,钻模板则需要具备较高的密封性和防水性能。

因此,在设计钻模板时,需要充分了解工程的特点和要求,以确保钻模板的功能和性能能够满足实际需要。

其次,钻模板的设计还需要考虑施工的工艺和流程。

钻模板的制作和安装通常需要与其他施工工序相互协调。

因此,在设计钻模板时,需要考虑到施工的步骤和顺序,以便与其他工序的衔接和配合。

例如,如果钻模板需要在混凝土浇筑前安装,那么设计时需要考虑到模板的拆卸和安装的便捷性,以节约时间和人力成本。

另外,钻模板的设计还需要考虑到施工的安全性和可操作性,以保证施工人员的安全和施工的顺利进行。

钻模板的材料选择也是设计的重要考虑因素之一。

常见的钻模板材料包括钢板、木材和塑料等。

不同的材料具有不同的优缺点,因此在设计时需要根据具体情况进行选择。

钢板钻模板具有较高的强度和耐用性,适用于大型工程项目。

木材钻模板具有较好的加工性能和成本效益,适用于中小型工程项目。

而塑料钻模板具有较轻的重量和良好的防腐性能,适用于特殊环境或特殊要求的工程项目。

因此,在设计钻模板时,需要综合考虑材料的性能、成本和施工要求,以选择最合适的材料。

此外,钻模板的设计还需要考虑到模板的拆除和维护。

一般来说,钻模板在使用一段时间后需要进行拆除和更换。

因此,在设计时需要考虑到模板的拆卸和维护的便捷性。

例如,可以设计可拆卸的连接件,以方便模板的拆卸和更换。

同时,还需要考虑到模板的维护和保养,以延长模板的使用寿命和减少维修成本。

钻模,钻套配合设计

1.钻套外圆①固定钻套该类钻套外圆以H7/n6或H7/r6配合,直接压入钻模板上的钻套底孔内。

在使用过程中若不需要更换钻套(据经验统计,钻套一般可使用1000~12000次),则用固定钻套较为经济,钻孔的位置精度也较高。

②可换钻套当生产批量较大,需要更换磨损的钻套时,则用可换钻套较为方便,如图7-57所示。

可换钻套装在衬套中,衬套是以H7/n6或H7/r6的配合直接压入钻模板的底孔内,钻套外圆与衬套内孔之间常采用F7/m6或F7/k6配合。

当钻套磨损后,可卸下螺钉,更换新的钻套。

螺钉还能防止加工时钻套转动或退刀时钻套随刀具拔出。

③快换钻套当被加工孔需依次进行钻、扩、铰时,由于刀具直径逐渐增大,应使用外径相同而内径不同的钻套来引导刀具,这时使用快换钻套可减少更换钻套的时间。

快换钻套的有关配合与可换钻套的相同。

更换钻套时,将钻套的削边处转至螺钉处,即可取出钻套。

钻套的削边方向应考虑刀具的旋向,以免钻套随刀具自行拔出。

2. 钻套内孔HB7748-2004包容原则E如一轴直径在10+0~10+0.1mm,它的意思是指用游标卡尺测量轴的某处直径尺寸符合公差要求,而且各处的轴的直径都应该符合这个尺寸要求。

独立原则:若规定了公差尺寸,则要素的尺寸极限规定了允许的其形状的程度及尺寸。

如一轴直径基本尺寸为5mm,公差为0~0.03mm,直线度为0.01mm,则按照独立原则表示其合格要求是无论其尺寸为多少,其直线度t 都应满足0<=t<=0.01mm按照实体原则则表示其合格要求为:当轴的直径尺寸为5mm时,其直线度为0<=t<=0.01+ 0.03mm当轴的直径尺寸为5.02mm时,其直线度为0<=t<=0.01+0.01mm当轴的直径尺寸为5.03mm时,其直线度为0<=t<=0.01mm①钻套内孔钻套内孔(又称导向孔)直径的基本尺寸应为所用刀具的最大极限尺寸,并采用基轴制间隙配合。

钻床夹具(钻模)

钻床夹具目录•一、钻模的定义•二、钻模的组成•三、钻模的连接元件、对刀装置和引导元件分析•四、钻模的分类•五、常见的钻模•钻床类夹具包括用在各种钻床、镗床和组合机床上的孔加工夹具,简称钻模。

钻模是辅助钻孔的一种工装夹具,它的主要作用是保证被加工孔的位置精度。

钻模是一种用来确保工件在正确的位置上被钻孔,攻螺纹或绞孔的装置。

它基本上是由一个夹紧组件构成的。

该装置将工件保持在一个硬化套筒的下部,在钻空加工过程中钻头便是在套筒里面并沿着套筒运动的。

•钻模主要由钻套、钻模板、定位元件及夹紧装置及夹具体组成。

•钻套作用:1、引导钻头对中。

2、保证产品的精度。

3、提高生产率,4、降低工人要求。

•钻模板作用:安装钻套。

•夹具体:钻模的夹具体一般不设定位或导向装置,夹具通过夹具底面安放在钻床工作台上,可直接用钻套找正并用压板压紧(或在夹具体上设置耳座用螺栓压紧)。

钻模的连接元件、对刀装置和引导元件分析•连接元件——在机床上进行夹具定位夹紧的元件。

•引导元件——钻套。

钻套:钻套是安装在钻模板或夹具体上,其作用是用来确定工件上被加工孔的位置,引导刀具进行加工,并提高刀具在加工过程中的刚性和防止加工中的振动。

钻套公差配合:①钻套内孔钻套内孔(又称导向孔)直径的基本尺寸应为所用刀具的最大极限尺寸,并采用基轴制间隙配合。

钻孔或扩孔时其公差取F7或F8,粗铰时取G7,精铰时取G6。

若钻套引导的是刀具的导柱部分,则可按基孔制的相应配合选取,如H7/f7、H7/g6或H6/g5等。

•②导向长度H•钻套的导向长度H对刀具的导向作用影响很大,H较大时,刀具在钻套内不易产生偏斜,但会加快刀具与钻套的磨损;H过小时,则钻孔时导向性不好。

通常取导向长度H与其孔径之比为:H/d=1~2.5。

当加工精度要求较高或加工的孔径较小时,由于所用的钻头刚性较差,则H/d值可取大些,如钻孔直径d<5mm时,应取H/d≥2.5;如加工两孔的距离公差为±0.05mm时,可取H/d=2.5~3.5。

风能发电机转子支架钻模的设计及工艺设计

目录前言 (1)1 课题介绍 (3)2 风能发电机转子支架钻模的设计 (4)2.1、加工产品的介绍 (4)2.2、风能发电机转子支架钻模加工演示 (5)2.3 钻模简介及选择 (6)2.3.1、钻模的定义及优点 (6)2.3.2、钻模的类型及选择 (6)2.3.3、钻模板的类型及选择 (8)2.3.4、钻套的类型与选择 (11)2.4钻模的设计 (13)2.4.1、定位方案 (13)2.4.2、夹紧方案 (14)2.4.3、钻套的设计 (15)2.4.4、钻模板的设计 (16)3、风能发电机转子支架钻模的工艺 (19)3.1钻模板的工艺 (19)3.2、定向键的加工工艺 (22)参考文献 (24)总结 (25)致谢 (26)前言众所周知全球的能源争夺战已经进入白热化阶段,随着人类社会的进步,人口的增长,地球上的各种资源渐渐被消耗枯竭,人类正面临着严重的能源危机,我们迫切的寻找各种能替代的新型能源。

世界能源危机是人为造成的能源短缺。

其中石油资源将会在一代人的时间内枯竭。

它的蕴藏量不是无限的,容易开采和利用的储量已经不多,剩余储量的开发难度越来越大,到一定限度就会失去继续开采的价值。

在世界能源消费以石油为主导的条件下,如果能源消费结构不改变,就会发生能源危机。

另一大资源煤炭虽比石油多,但也不是取之不尽的。

代替石油的其他能源资源,除了煤炭之外,能够大规模利用的还很少。

人类已经估计到,非再生矿物能源资源枯竭可能带来的危机,从而将注意力转移到新的能源结构上,探索、研究开发利用新能源资源。

现在已经开发的新型能源有∶燃料电池、甲醇、生物能、太阳能、潮汐能和风能等,但是迄今为止只有水利发电和核能有明显的功效。

不过风能却有很大的研究价值和发展潜力。

风能是太阳辐射下流动所形成的。

风能与其他能源相比,具有明显的优势,它蕴藏量大,是水能的10倍,分布广泛,永不枯竭,对交通不便、远离主干电网的岛屿及边远地区尤为重要。

风力发电,是当代人利用风能最常见的形式,自19世纪末,丹麦研制成风力发电机以来,人们认识到石油等能源会枯竭,才重视风能的发展,利用风来做其它的事情。

钻模设计说明书

目录第一章工件的工艺分析 (1)第二章定位方案设计 (2)第三章对刀---导引方案设计 (4)第四章夹紧方案设计 (5)第五章夹具体设计 (6)第六章其它装置设计 (7)第七章技术条件的制定 (8)第八章夹具精度分析 (10)第九章夹具的工作原理简介 (11)第十章参考文献 (11)第一章工件的工艺分析工件的结构和特点由图知,其材料是45钢。

该材料综合力学性能好,机械加工性较好,适用于各种受力较大、具有一定耐磨性的零件。

该零件符合轴的结构设计即中间大,俩头小。

该零件上的主要加工面为A面、C面和ø12H9的孔,ø12H9的孔的尺寸精度和形位精度要求较高,与ø40的圆柱的垂直度为0.02,孔的对称度为0.02,与ø40圆柱左端面的公差为0.06,由于各表面是不同的它们之间有误差0.06的公差是很难达到的,但在孔的右边有一个ø12N7的工艺孔,这个工艺孔的中心与ø40圆柱的左端面的公差是0.2根据尺寸链可知只要保证了公差0.2则0.06的公差则一定能保证。

因此加工的时候在工艺孔内插入定位销来保证0.06的公差。

Ø12H9的孔的表面粗糙度Ra为0.8,这意味着该孔的加工不可能一次完成,它必须经过钻-扩-铰来完成。

由有关资料,有关面和孔上午加工的经济精度及机床能达到的位置精度可知,上述技术要求是可以达到的,零件的结构工艺性也是可行的。

图1-1第二章定位方案的设计因本次设计的夹具为——钻扩铰ø12H9的孔。

该夹具适用于Z3025摇臂钻。

一、基准选择分析从对工件的结构形状分析,该零件属于轴类零件俩端都有螺纹,左端还有键槽,这些都有利于工件的定位与夹紧。

由于钻的是通孔所以Z方向的移动可以不必限制,又该零件是在圆柱上钻孔所以Y方向的转动不必限制。

因此该零件只需限制住四个自由度。

但零件与ø40圆柱左端的位置精度要求较高,这给定位带来了一定的难度,因此得在左端的工艺孔内插定位销来实现准确定位。

钻模,钻套配合设计

1.钻套外圆①固定钻套该类钻套外圆以H7/n6或H7/r6配合,直接压入钻模板上的钻套底孔内。

在使用过程中若不需要更换钻套(据经验统计,钻套一般可使用1000~12000次),则用固定钻套较为经济,钻孔的位置精度也较高。

②可换钻套当生产批量较大,需要更换磨损的钻套时,则用可换钻套较为方便,如图7-57所示。

可换钻套装在衬套中,衬套是以H7/n6或H7/r6的配合直接压入钻模板的底孔内,钻套外圆与衬套内孔之间常采用F7/m6或F7/k6配合。

当钻套磨损后,可卸下螺钉,更换新的钻套。

螺钉还能防止加工时钻套转动或退刀时钻套随刀具拔出。

③快换钻套当被加工孔需依次进行钻、扩、铰时,由于刀具直径逐渐增大,应使用外径相同而内径不同的钻套来引导刀具,这时使用快换钻套可减少更换钻套的时间。

快换钻套的有关配合与可换钻套的相同。

更换钻套时,将钻套的削边处转至螺钉处,即可取出钻套。

钻套的削边方向应考虑刀具的旋向,以免钻套随刀具自行拔出。

2. 钻套内孔HB7748-2004包容原则E如一轴直径在10+0~10+0.1mm,它的意思是指用游标卡尺测量轴的某处直径尺寸符合公差要求,而且各处的轴的直径都应该符合这个尺寸要求。

独立原则:若规定了公差尺寸,则要素的尺寸极限规定了允许的其形状的程度及尺寸。

如一轴直径基本尺寸为5mm,公差为0~0.03mm,直线度为0.01mm,则按照独立原则表示其合格要求是无论其尺寸为多少,其直线度t 都应满足0<=t<=0.01mm按照实体原则则表示其合格要求为:当轴的直径尺寸为5mm时,其直线度为0<=t<=0.01+ 0.03mm当轴的直径尺寸为5.02mm时,其直线度为0<=t<=0.01+0.01mm当轴的直径尺寸为5.03mm时,其直线度为0<=t<=0.01mm①钻套内孔钻套内孔(又称导向孔)直径的基本尺寸应为所用刀具的最大极限尺寸,并采用基轴制间隙配合。

钻模设计示例1

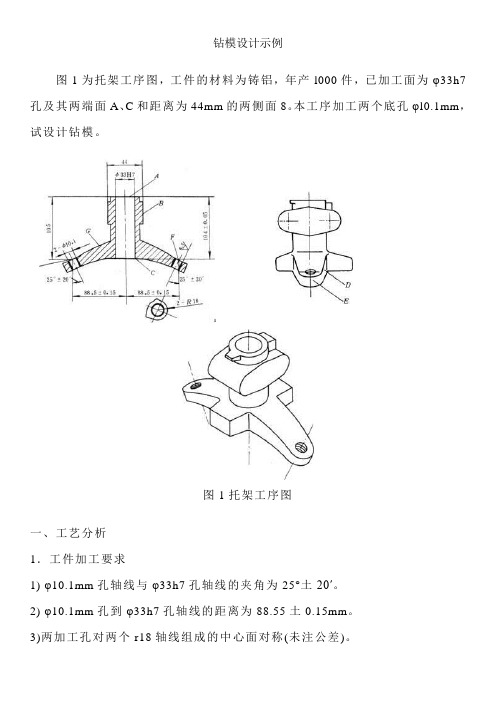

钻模设计示例图1为托架工序图,工件的材料为铸铝,年产l000件,已加工面为φ33h7孔及其两端面A、C和距离为44mm的两侧面8。

本工序加工两个底孔φl0.1mm,试设计钻模。

图1托架工序图一、工艺分析1.工件加工要求1) φ10.1mm孔轴线与φ33h7孔轴线的夹角为25°土20′。

2) φ10.1mm孔到φ33h7孔轴线的距离为88.55土0.15mm。

3)两加工孔对两个r18轴线组成的中心面对称(未注公差)。

此外,105mm的尺寸是为了方便斜孔钻模的设计和计算而必须标注的工艺尺寸。

2.工序基准根据以上要求,工序基准为φ33h7孔、A面及两个r18的中间平面。

3.其它一些需要考虑的问题为保证钻套及加工孔轴线垂直于钻床工作台面,主要限位基准必须倾斜,主要限位基准相对钻套轴线倾斜的钻模称为斜孔钻模;设计斜孔钻模时,需设置工艺孔;两个φ10.1mm孔应在一次装夹中加工,因此钻模应设置分度装置;工件加工部位刚度较差,设计时应考虑加强。

二、托架斜孔分度钻模结构设计1.定位方案和定位装置的设计方案l:选工序基准φ33h7孔、A面及r18作定位基面。

如图3-37a所示,以心轴和端面限制五个自由度,在r18mm处用活动V形块l限制一个角度自由度z。

加工部位设置两个辅助支承钉2,以提高工件的刚度。

此方案由于基准完全重合而定位误差小,但夹紧装置与导向装置易互相干扰,而且结构较大。

方案2:选φ33h7孔、C面及r18mm作定位基面。

其结构如图3-22b所示,心轴及其端面限制五个自由度,用活动V形块限制z。

在加工孔下方用两个斜楔作辅助支承。

此方案虽然工序基准A与定位基准C不重合,但由于尺寸l05mm精度不高,故影响不大;此方案结构紧凑,工件装夹方便。

为使结构设计方便,选甩第二方案更有利。

2.导向方案由于两个加工孔是螺纹底孔,装卸方便的情况下,尽可能选用固定式钻模板。

导向方案如图2a所示。

3.夹紧方案: 为便于快速装卸工件,采用螺钉及开口垫圈夹紧机构,如图2b所示。

钻模设计

工件图纸

图纸工艺分析

• 如图所示,本工序需要钻φ9mm孔,应满足 如下加工要求φ9mm孔轴线到Z轴线的距离 40± 0.1mm,同时孔加工要达到粗糙度3.2, 图中没有形位公差的要求。 • 被加工孔的直径为9mm,上偏差为 +0.006mm,下偏差为0mm。而钻头一般是 选择φ8.6-8.7mm,因此在加工孔时要先进 行钻孔,再铰孔。

定位方案2

• 心轴限制四个自由度X轴的转动 和移动,以及Z轴的移动和移动 • 使用移动的长半圆套主要来限 制Y轴的移动和转动 • 利用台阶面来做辅助支撑面

工件的定位误差

因为孔径φ9H7的上偏差+0.006mm下偏 差为0mm,定位心轴φ9f6的上偏差为 +0.005mm,下偏差为-0.014mm, 所以 B=0 Y=0.006mm+0.014mm=0.020mm D=0.020mm

钻模选择

• 钻套类型:快换钻套 工件需钻、铰多工位加工,为了能快速更 换不同孔径的钻套。 • 钻模板类型:固定式钻模板 结构简单、钻孔精度高

定位方案分析

• 确定需要限制的自由度以及选择 定位基面和定位元件 • 从加工要求考虑,在工件上钻孔, 沿X轴的位置的自由度X轴的移动 可以不限制,但为了承受切削力, 简化定位装置结构,X轴的移动 还是要限制。

Байду номын сангаас

定位方案1

工序基准为端面A及φ10H7孔 的轴线,按基准重合原则,选面A 及φ10H7孔为定位基准。定位方案 为:心轴限制四个自由度X轴的转 动和移动,以及Z轴的移动和移动; 支撑钉限制Y轴的转动;v型块限制X 轴的旋转,限制Z轴的移动和旋转。

风能发电机转子支架钻模的设计

风能发电机转子支架钻模的设计

风能发电机转子支架钻模的设计是根据风能发电机转子的形状和尺寸来确定的。

一般来说,风能发电机转子支架钻模需要具备以下几个主要设计要点:

1. 钻模尺寸:根据具体转子的直径和长度,确定钻模的尺寸。

一般而言,钻模的直径应略大于转子直径,并提供一定的装配空间。

2. 钻模结构:钻模一般采用圆柱形结构,由优质钢材制成,具有足够的刚度和耐磨性。

3. 钻模固定方式:钻模需要与转子支架进行固定,以确保转子的稳定运转。

常见的固定方式有螺纹连接、焊接等,选择合适的固定方式需要考虑到转子的工作条件和使用环境。

4. 钻模导向系统:钻模需要具备良好的导向系统,以确保钻孔准确无误。

导向系统可以包括导向轴、导向套等零部件,能够确保钻孔的直径和位置满足设计要求。

5. 钻模冷却系统:钻模在使用过程中会产生热量,为防止钻模过热影响钻孔质量,需要设置冷却系统,如冷却水或空气冷却系统。

6. 钻模润滑系统:钻模在钻孔过程中需要润滑剂的支持,可以设置润滑系统,确保钻孔顺畅、无卡顿。

以上是风能发电机转子支架钻模设计的主要要点,具体设计还需要结合具体的转子尺寸、材料和工艺要求来确定。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

引导刀具在工件上钻孔(见钻削)或铰孔(见铰削)用的机床夹具。

钻模的结构特点是除有工件的定位、夹紧装置外,还有根据被加工孔的位置分布而设置的钻套和钻模板,用以确定刀具的位置,并防止刀具在加工过程中倾斜,从而保证被加工孔的位置精度。

常用的钻模有固定式、回转式、翻转式和盖板式 4种。

①固定式钻模:钻模与工件在机床上的位置保持不变(图1),用来加工单个孔或在摇臂钻床上钻削若干平行孔。

②回转式钻模:带有回转分度装置(图2),在不松开工件的情况下可加工分布在同一圆周上的多个轴向平行孔、垂直和斜交于工件轴线的多个径向孔或几个表面上的孔。

③翻转式钻模:夹具体在几个方向上有支承面,加工时用手将其翻转到各所需的方向进行钻孔,适用于小工件。

④盖板式钻模:只有钻模板而无夹具体。

使用时把钻模板直接安装在工件的定位基准面上,适用于在较大的工件上钻小孔。

此外,还有移动式、滑柱式等钻模。

【钻模的定义】钻模是辅助钻孔的一种工装夹具

【钻模的作用】保证钻模的位置度,提高钻孔效率,降低工人对技术的要求。

【钻模的使用范围】1、法兰,2、电机板,3、机座,4、液压阀块,5、盖板,6、螺母,7、垫圈。

8、轴等

【钻模的加工方式】旧:精加工好钻模板,然后将钻套压入。

新:【专利产品:填料钻模】将钻套先定位好在一定环境内,然后浇注填料

固定式钻模在使用时被固定在钻床工作台上,主要用在立式钻床上加工较大的单孔或在摇臂钻床上加工平行孔系。

在立式钻床工作台上安装钻模时,首先用装在主轴上的钻头(精度要求较高时可用心轴)插入钻套内,以校正钻模的位置,然后将其固定。

这样既可减少钻套的磨损,又可保证孔的位置精度

1)固定式钻模固定式钻模特点是加工中,钻模固定不动,用于立式钻床上加工单孔或摇壁钻床上加工位于同一方向上平行孔素。

如图1所示,钻模板3用若干个螺钉2和两个圆柱定位销1固连夹具体4上,钻模板可装配时调整位置。

除用上述螺钉、销连接外、还可以采用焊接结构或直接铸造成一体。

固定式钻模板结构简单,制造方便,定位精度高,但装卸工件不便。

(2)回转式钻模回转式钻模用于加工工件上围绕某一轴线公布轴向或径向孔系。

图2为加工套筒上三圈径向孔回转式钻木木模。

工件以内孔和一个端面定位轴3和公度盘2端面A上定位,用螺母4夹紧工件。

钻完一排孔后,将分度销5拉出,松开螺母1,即可转动分度盘2另一位置,再插入公度销,拧紧螺母1和4后,即查行另一排孔加工。

(3)移动式钻模移动式钻模用立式钻床上,先后钻削工件同一表面上多个孔,属于小型夹具。

移动方式有两种:一种是自由移动,另一种是定向移动,用专门设计导轨和定程机构来控制移动方向和距离。

(4)翻转式钻模加工中,翻转式钻模一般用手进行翻转。

夹具和工件一起总重量不能太重,一般不超过100N为宜,翻转式钻模主要用于加工小型工件分布不同表面上孔。

它可以减少安装次数,提高各被加工孔间位置精度。

其加工批量不宜过大。

(5)盖板式钻模盖板式钻模无夹具体,其定位元件和夹紧装置直接安装钻模板上。

它主要特点是钻模工件上定位,夹具结构简单,轻便,易清除切屑。

盖板式钻模适合体积大而笨重工件上小孔加工。

中小批量生产,凡需钻铰后立即进行倒角、锪孔、攻螺纹等工序时,采用盖板工钻模也极为方便。

,盖板式钻模每次需从工件上装卸,比较费时,故钻模重量一般不宜

超过100N。

图3为盖板式钻模。

(6)滑柱式钻模滑柱式钻模是带有升降钻模板通用可调夹具。

它由钻模板、滑柱、夹具体和齿轮齿条传动、锁紧机构组成。

这几总分结构已经标准化,具有不同系列,钻模板也有不同结构形式,且可以预先制好备用。

滑柱式钻模具有结构简单、操作方便和动作迅速、制造周期短优点,生产中应用广泛,但难于保证更高精度。