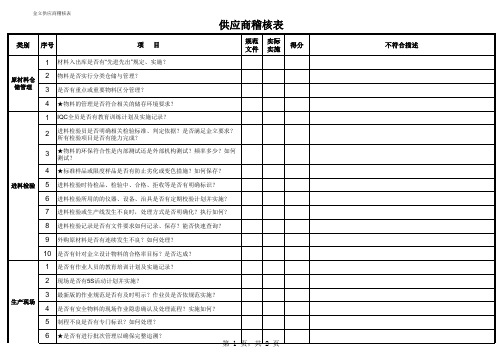

供应商品质稽核表

供应商稽核表

供应商稽核表

类别 序号

项目

规范 实际 文件 实施

得分

1 材料入出库是否有“先进先出”规定、实施?

原材料仓 储管理

2 物料是否实行分类仓储与管理? 3 是否有重点或重要物料区分管理?

4 ★物料的管理是否符合相关的储存环境要求?

1 IQC全员是否有教育训练计划及实施记录?

2

进料检验员是否明确相关检验标准、判定依据?是否满足金立要求? 所有检验项目是否有能力完成?

3

★物料的环保符合性是内部测试还是外部机构测试?频率多少?如何 测试?

4 ★标准样品或限度样品是否有防止劣化或变色措施?如何保存?

进料检验 5 进料检验时待检品、检验中、合格、拒收等是否有明确标识?

6 进料检验所用的的仪器、设备、治具是否有定期校验计划并实施?

7 进料检验或生产线发生不良时,处理方式是否明确化?执行如何?

2

★制程检验是否有明确的检验批准、频率、方法?是否有能力完成所 有测试要求?

3 是否有产品的可靠性测试及失效分析计划?失效时如何改善?

4 现场品质人员是否有明确的拒收-重工-修理-再投入流程?实施如何?

制程品质 管控

5 ★制程检验中的仪器、设备治具是否有定期校验计划并实施? 6 制程检验记录是否有文件要求如何记录、保存?能否快速查询?

7 出货检验是否每批次都进行?记录是否可查?是否可以追溯?

8 是否每日收集分析失效产品的证据?不良批次是否有再检查?

9 ★是否有定义致命不良?有无记录?发生时如何处理?

Hale Waihona Puke 10★是否有定义生产停线或停止出货的程序?发生时如何通知金立采 购?

11 是否有针对金立产品的制程检验合格率目标?是否达成?

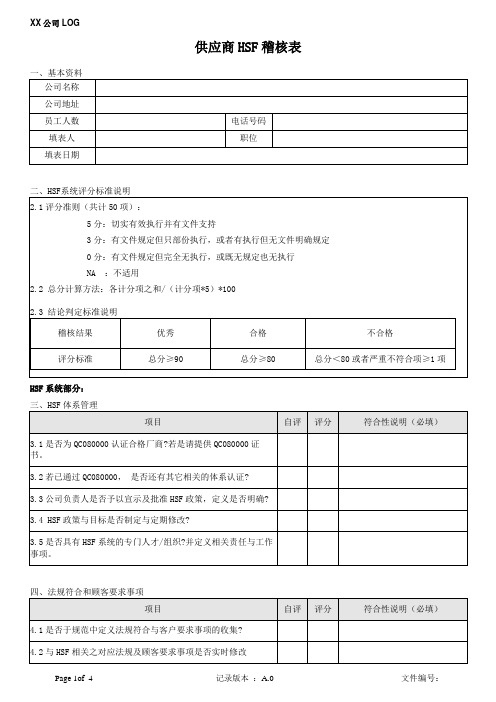

供应商HSF稽核表

八、人员训练Employee Training

项目

自评

评分

符合性说明(必填)

8.1是否制定了相关HSF管理的教育训练和训练程序?并且订定计划进行训练。

8.2是否有定期验证系统

文件规范系统部分:

九、规定标准与工程变更

项目

自评

评分

符合性说明(必填)

9.1零件的设计标准书或材料规格书中是否明确记载没有使用有害物质?

3.3公司负责人是否予以宣示及批准HSF政策,定义是否明确?

3.4HSF政策与目标是否制定与定期修改?

3.5是否具有HSF系统的专门人才/组织?并定义相关责任与工作事项。

四、法规符合和顾客要求事项

项目

自评

评分

符合性说明(必填)

4.1是否于规范中定义法规符合与客户要求事项的收集?

4.2与HSF相关之对应法规及顾客要求事项是否实时修改

供应商HSF稽核表

一、基本资料

公司名称

公司地址

员工人数

电话号码

填表人

职位

填表日期

二、HSF系统评分标准说明

2.1评分准则(共计50项):

5分:切实有效执行并有文件支持

3分:有文件规定但只部份执行,或者有执行但无文件明确规定

0分:有文件规定但完全无执行,或既无规定也无执行

NA :不适用

2.2 总分计算方法:各计分项之和/(计分项*5)*100

13.6矫正及预防措施系统建构是否有进行水平展开与标准化?

13.7是否定义如果不合格品已经出货到赛美科、能在24小时内向赛美科报告吗?

十四、出货检验

项目

自评

评分

最新供应商现场稽核评审表

1.8

是否将所有作废文件及时被撤出使用地点,使用现场保持有效文件?

1.9

是否规定质量记录的保存期限?质量记录是否保存完好,以使损坏达到最小,并避免丢失?

1.10

是否保证客户信息在工厂内部适当沟通?

1.11

是否对来自客户的标准、图样等技术文件进行管理(如规格书),并确保其版本最新?

1.12

是否能主动收集来自公司内各部门及用户的品质信息,并有专门部门进行分析,及时传达给有关部门?

2.7

是否进行与产品有关的要求的评审?

2.8

是否对研发文件及执行标准进行管制?

2.9

设计和验证工作是否计划好并分配给有资格的人员?

2.10

对于设计变更,是否有识别、评审和批准的书面化程序?

2.11

是否有适当的文件和维持设计评审的记录?

2.12

物料在首批提交给客户试用时,是否有提交PPAP报告?

相关支持文件

2.1

公司是否设有独立的开发部,并有相关职责和开发计划?

2.2

计划是否随开发进展而更新?

2.3

量产前是否将产品与认可样品进行比较并确认是否能达到要求?

2.4

量产前是否有检验产品符合设计规格的要求?(如设计评审/确认)

2.5

是否有一程序来控制和验证产品,以确保能满足所有要求?

2.6

设计阶段的失效模式分析是否充分有效,并定期改善更新?

审核问题记录

第 1 页,共 10 页

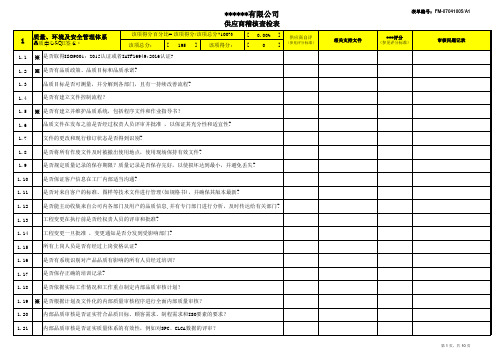

******有限公司

供商稽核查检表

1.22

内部品质审核和改善措施是否根据文件流程来实行?

1.23 ※ 在内部审核过程中发现不足,负责该领域管理者能否及时采取改善措施?

1.24 ※ 是否取得ISO14001:2015认证?

供应商品质系统稽核表

Quality Records

供应商名称: 产品名称:

NO.

Audit Item

、十

儲三

存、

貨

、 防

搬 運

護、

及包

Байду номын сангаас交裝

錄十

四 、

品 質 記

1 是否有搬運、包裝、儲存、防護及交貨的程序與記錄?

2 所有材料與產品是否適當地儲存、區隔及定期檢視?

3

是否有使用庫存管理系統,管理好庫存週轉時間,並確保存貨的週轉和最 低庫存量?

NO.

Audit Item

1 是否有完整工作指導書(含操作/規格/機台設定等指導書)?

日期: 得分:

Advantage/Disadvantage and Comments

稽核人:

结果:

自评

( 0 / 0.5 / 1 )

Actual Score( 0 / 0.5 / 1)

八

2

是否所有的重要製程及參數被控管(含管制上下限,Cp/Cpk計算,異常可追溯 原因分析及對策)?

3

Form No.NJH-FM-740-06 Rev.1.0

Inspection and Test / Status

供应商名称: 产品名称:

NO.

Audit Item

十 、

測檢 試驗 狀及 態測

試 /

1

是否有完整的檢驗計畫及測試方法(含進料檢驗/最終檢驗/出貨檢驗/信賴性 測驗)?

2 是否有確實執行檢驗程序及確認只有通過測試的產品才會被使用或出售?

預

九 、

防 措 施

矯 正 與

1 矯正異常單架構是否完整?(包含原因分析/短期對策/長期對策/Due day/確認

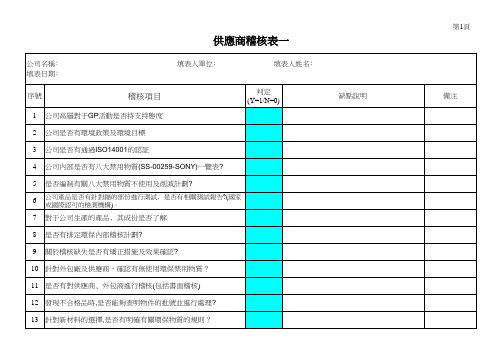

供应商稽核表

序號

稽核項目

6﹑如只有稽核表1得分滿80分以上 ﹐而稽核表2未滿80分。此 供應商的第二期稽核將在整改3個月后進行 。

判定 (Y=1/N=0)

缺點說明

備注

序號

稽核項目

14 出貨前是否進行了履歷及標示的最終確認?

判定 (Y=1/N=0)

缺點說明

備注

15 是否了解客戶對GP的要求?

16 當有GP不良品流入客戶端時能否及時向客戶報告

17 當客戶有要求時﹐是否能及時為客戶提供產品的成份資料

18 每月是否能提供不使用有害物質証明(批量生產)作為出貨的保証

19 當客戶要求時﹐是否能立即提供相關GP標識

3 公司是否有通過ISO14001的認証

4 公司內部是否有八大禁用物質(SS-00259-SONY)一覽表?

5 是否編制有關八大禁用物質不使用及削減計劃?

6

公司產品是否有針對鎘的部份進行測試﹐是否有相關測試報告?(國家 或國際認可的檢測機構)。

7 對于公司生產的產品﹐其成份是否了解

8 是否有排定環保___________________ 填表人單位﹕_____________ 填表人姓名﹕__________ 填表日期﹕____________

序號

稽核項目

1 公司高層對于GP活動是否持支持態度

判定 (Y=1/N=0)

缺點說明

2 公司是否有環境政策及環境目標

4﹑ 此稽核表的內容為第一期稽核的依據。第二期稽核內容如 附件二(稽核表2)。 5﹑如稽核表2同時得分80分以上﹐我司將只對此供應商進行一 次性稽核﹐稽核依據為稽核表2的內容。

第3頁

供應商稽核表一

公司名稱﹕______________________________ 填表人單位﹕_____________ 填表人姓名﹕__________ 填表日期﹕____________

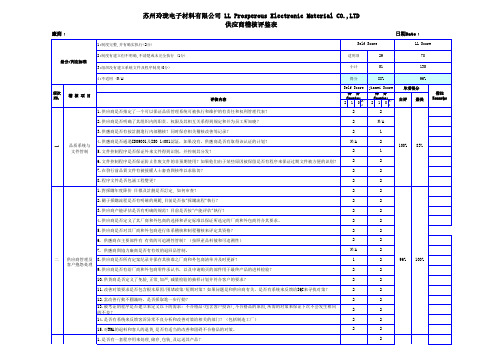

供应商稽核评鉴表

Self Score

LL Score

给分/判定标准

2:制度有建立但不明确,不清楚或未完全执行 (1分) 3:组织没有建立系统文件及程序制度(0分)

适用项

29

70

小计

51

135

4:不适用 (N/A)

項次 NO.

稽核項目

评核内容

四

制程控制 6. 各站别机器是否有,点检保养记录?

7. 供应商是否定义了停线和停止出货的标准以防不良品挑选、返工、拒收?

得分

88%

96%

Self Score

得分

Counts:

2

1

0

N/ A

jiamei Score

得分

Counts:

2

1

0

N/ A

2

单项得分 自评 嘉美 67% 100%

備注 Remarks

2

2

2

2

2

2

2

1

2

2

50% 100%

2

2

2

2

1

2

1

75% 92%

2

2

2

2

廠商﹕

苏州玲珑电子材料有限公司 LL Prosperous Electronic Material CO.,LTD 供应商稽核评鉴表

3.是否有程序来监督任何工程变更?是否有系统来确认所有工程修改通知ECN(包含培训,增加工具和设备)

4.经过重工的产品是否根据被认证的程序或者品质计划被重新检验和测试?

5.是否有按照文件化的統計過程管制來培訓相關人員?

四

制程控制

得分

88%

96%

Self Score

供应商现场稽核(评估)评审表(样稿)-最新版

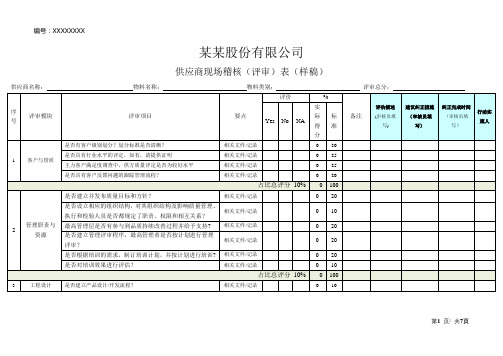

某某股份有限公司

供应商现场稽核(评审)表(样稿)

供应商名称:物料名称:物料类别:评审总分:

第1页/ 共7页

某某股份有限公司

供应商现场稽核(评审)表(样稿)

供应商名称:物料名称:物料类别:评审总分:

第2页/ 共7页

某某股份有限公司

供应商现场稽核(评审)表(样稿)

供应商名称:物料名称:物料类别:评审总分:

第3页/ 共7页

某某股份有限公司

供应商现场稽核(评审)表(样稿)

供应商名称:物料名称:物料类别:评审总分:

第4页/ 共7页

某某股份有限公司

供应商现场稽核(评审)表(样稿)

供应商名称:物料名称:物料类别:评审总分:

第5页/ 共7页

某某股份有限公司

供应商现场稽核(评审)表(样稿)

供应商名称:物料名称:物料类别:评审总分:

第6页/ 共7页

某某股份有限公司

供应商现场稽核(评审)表(样稿)

供应商名称:物料名称:物料类别:评审总分:

第7页/ 共7页。

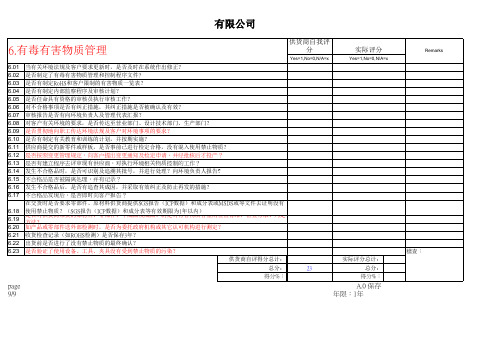

供应商稽核表

6.有毒有害物质管理

6.01 6.02 6.03 6.04 6.05 6.06 6.07 6.08 6.09 6.10 6.11 6.12 6.13 6.14 6.15 6.16 6.17 6.18 6.19 6.20 6.21 6.22 6.23 当有关环境法规及客户要求更新时,是否及时在系统作出修正? 是否制定了有毒有害物质管理和控制程序文件? 是否有制定RoHS和客户限制的有害物质一览表? 是否有制定内部监察程序及审核计划? 是否任命具有资格的审核员执行审核工作? 对不合格事项是否有纠正措施,其纠正措施是否被确认及有效? 审核报告是否有向环境负责人及管理代表汇报? 对客户有关环境的要求,是否传达至营业部门、设计技术部门、生产部门? 是否贯彻地向职工传达环境法规及客户对环境事项的要求? 是否有制定有关教育和训练的计划,并按期实施? 供应商提交的新零件或样板,是否事前已进行检定合格,没有混入使用禁止物质? 是否按照变更管理规定,向客户提出变更通知及检定申请、并经批核后才投产? 是否有建立程序去评审现有供应商,对执行环境相关物质控制的工作? 发生不合格品时,是否可识别及追溯其批号,并进行处理?向环境负责人报告? 不合格品是否被隔离处理,并有记录? 发生不合格品后,是否有追查其成因,并采取有效纠正及防止再发的措施? 不合格品发现后,是否即时向客户报告? 在交货时是否要求零部件、原材料供货商提供SGS报告(ICP数据)和成分表或MSDS或等文件去证明没有使用禁 止物质?(SGS报告(ICP数据)和成分表等有效期限为1年以内) 是否对供货商来货的原材料、零部件、半成品及成品、制定对有害物质含量的检查标准,检查方法、判定方 法? 如产品或零部件送外部检测时,是否为委托政府机构或其它认可机构进行测定? 收货检查记录(如ROHS检测)是否保存3年? 出货前是否进行了没有禁止物质的最终确认? 是否验证了使用设备、工具、夹具没有受到禁止物质的污染? 供货商自评得分总计: 总分: 得分%:

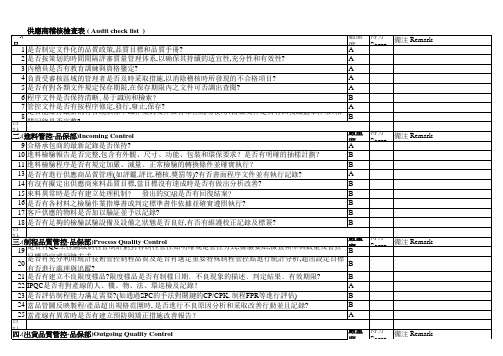

供应商稽核检查表

供應商稽核檢查表 ( Audit check list ) 有無文件化的最終檢驗及出貨檢驗程序?是否有檢驗規範及作業指導書? 有無訂定合理之抽樣計劃.對抽樣.檢驗.判定.記錄等作業是否能確實執行? 成品包裝能否有效保護產品及由包裝之標示能否追溯到各工序與使用之材料批號?(及物料本体D/C的追 是否每批出貨均有詳細報告,報告內容是否具體詳實,符合客戶規範? 是否建立与客户间处理质量问题的流程?是否有規定處理客訴的時效性(限期回復改善報告等)?

供應商稽核檢查表 ( Audit check list ) 是否制定產品拿取,存放,包裝和運輸規范的程序文件? 易燃性,腐蝕性和有毒性材料是否被妥善保存和隔离? 倉庫有沒有進行整體規划,有沒有合格合區、不合格區與待驗區,是否清楚標示 是否按照材料業界標准對倉庫溫濕度進行監控及規定相應的儲存期限? 是否定期對庫存材料狀況進行稽核, 以保証及時發現材料變异? 是否對產品包裝,保存和制程標識進行控制,以保証符合產品規格要求? 是否對最終檢驗和測試后的產品數量進行确認? 是否按照先進先出控制物料進出? 倉庫物料之擺放是否規定(堆放的高度,與地面牆壁,窗口之隔離),物料是否能防雨淋,日晒?

A B B B A 嚴重度得分 嚴重度 A A B B B A B 嚴重度得分 嚴重度 A B B B B A B A 嚴重度得分 嚴重度 A B B B 嚴重度得分 嚴重度 備注 Remark

備注 Rem0 51 52 53 54 55 56 57 58 合計 交貨,成本和服務 採購)Delivery, Cost & Service 九.(交貨 成本和服務 採購 交貨 成本和服務-採購 59 是否有如期按客戶訂單或排程交貨? 60 製造設備之產能是否能滿足客戶之需求及是否有能力處理緊急訂單? 61 是否有成本分析作業程序(損耗成本&材料成本)並評估報價的準確性? 62 是否有擬定持續降低成本之書面計劃及達成狀況報告?有否擬定目標予以管控? 63 是否能提供正確的周期庫存報表與及時準確交期的隨貨提供送貨單及發票? 合計 產品設計管控-工程部 十.(產品設計管控 工程部 產品設計管控 工程部)Design Control 64 各種產品的樣品是否有保留,是否能夠隨時取出,頒發的文件是否有記錄 有無書面之工程變更管控流程并遵照執行,相關記錄是否完整?是否對工程變更進行導入前之評估?工 65 程變更前后的產品或材料是否有明確規定如何處理? 66 是否對工程變更進行評審,並在執行前得到專人的批准? 67 工程變更通知單一經批准是否及時分發到所有相關的部門? 68 作廢的設計文件是否從生產和相關的使用部門中回收清除? 69 工程部門是否對對生產線之不良及品保發現之不良進行分析及控制? 合計

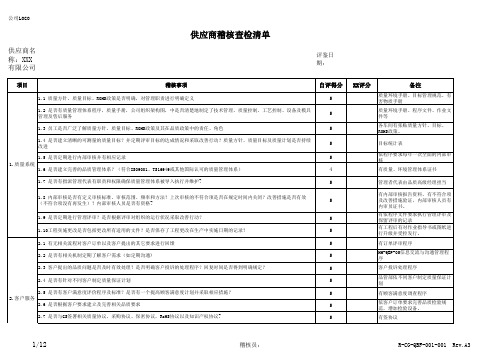

供应商稽核查检表

供应商名称:XXX 有限公司评鉴日期:

供应商名称:XXX 有限公司评鉴日期:

供应商名称:XXX 有限公司评鉴日期:

供应商名称:XXX 有限公司评鉴日期:

控制

供应商名称:XXX 有限公司评鉴日期:

供应商名称:XXX 有限公司评鉴日期:

供应商名称:XXX 有限公司评鉴日期:

管制

供应商名称:XXX 有限公司评鉴日期:

供应商名称:XXX 有限公司评鉴日期:

变更

供应商名称:XXX 有限公司评鉴日期:

供应商名称:XXX 有限公司评鉴日期:

项)达标即为“符合”,有16-20

项(含16项)达标即为“基本符合

”,少于16项达标即为“不符合”

11/12稽核员:R-CG-QBF-001-001 Rev.A3

供应商名称:XXX 有限公司评鉴日期:

12/12稽核员:R-CG-QBF-001-001 Rev.A3。

供应商稽核项目表

品質管理系統

得分項目: [ #REF! ] 评分标准:[ 100 ]

得分

附注

1

品质管理系统

1-1 贵公司的是否通过ISO9001:2000质量体系认证?何时通过?

1-2 公司是否有制定质量方针及质量目标?

1-3 贵公司的是否通过ISO9001:2000质量体系认证?何时通过?(ISO1400或ROHS)

9-8 在適當的週期中是否針對倉庫內的產品狀況進行評估以檢測是否變壞?

9-9 供應商是否管制包裝, 儲存和標示的流程以確保與指定的要求一致?

9-10 發料是否根據先進先出?仓库的账,物,卡是否一致? 10 纠正预防措施 10-1 是否建立纠正与预防措施程序?

10-2 是否所有的必要細節均包括在改善對策要求中?(料號, 批號, 檢查日期, 批量大小, 樣品數, 退貨數 等)

7-1 产线的生产人员是否经过培训?(包括新进员工,转岗员工,特殊工位的员工) 7-2 在生产现场,每个工站是否有相应的SOP供员工作业? 7-3 对于首件检查和批准是否有文件化的规定?

7-4 工程变更是否被相关人员了解并切实执行?

7-5 不合格现象出现时,是否有相关的人员来处理?并确实有效提出解决方案?

4-6 公司在採購下單前是否審查與認可採購文件中採購要求的適當性?

4-7 是否有零件簽認的程序? (如, 工具資格, 檢驗方法, 檢驗數量等等…)

4-8 新原物料应取得原物料的成份表(或MSDS)、外部公正单位的检测报告?

4-9 是否保持有供应商品质记录/调查结果用来监控供应商?

4-10 采购回的产品是否经过验证?

5-5 具備產品可靠度測試驗證?

5-6 出貨檢驗的抽樣水準符合于惠而邦廠內要求(AQL<0.65)

供应商年度稽核计划表

上半月下半月上半月下半月上半月下半月上半月下半月上半月下半月上半月下半月

预定时间实际时间预定时间实际时间预定时间实际时间预定时间实际时间预定时间实际时间预定时间实际时间预定时间实际时间预定时间实际时间预定时间

实际时间

得分备注

作成:8

2、供应商稽核,对主料供应商稽核2次/年,辅料供应商1次每年。

3.通过:≥80 ;有条件通过; 80--70 ;不通过 :<70

97

核准:备注:1、对供应商的稽核按照排定的日程进行,如有重大Issue时可以不定期的进行稽核。

审核:6

NO

供应商稽核行程2

1

部材3

4

5

年度稽核计划表

月份。

供应商稽核表

7.0 来料是否有标识品名、料号、数量、重量、日期、厂商名称,是否经检验 合格并盖章。

7.1 物料上线使用前是否经过QC确认。 8.0 产线物料是否有在不同工位前/后标识产品所处的状态(如:待电测、电测 8O.K1) 流水线的工位上是否有设立挡板,预防有产品遗漏而直接流到后面工序。 8.2 产线是否有划定相应的区域放置不同状态的产品(如:待检外观产品放 9.0 置产区 线; 是待 否包 有装 物产 料品 追放 溯置 表区 。)

16.4 QC巡线时是否检查作业人员是否按照作业指导书进行作业。

17.0 现场生产的产品是否有图纸,是否正确,是否为最新版。

17.1 图纸是否有编号,列入清单,并有专人管理。

17.2 实际作业流程是否与QC工程图、作业指导书的内容一致。

18.0 是否有首件检查的流程、方法。

18.1 每批生产是否有首件检验报告,首件是否经QC确认OK。

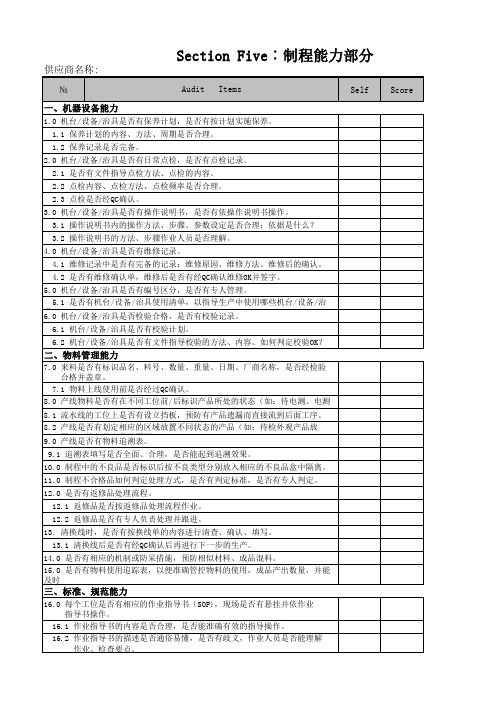

供应商名称:

Section Five︰制程能力部分

№

Audit Items

Self

一、机器设备能力

1.0 机台/设备/治具是否有保养计划,是否有按计划实施保养。 1.1 保养计划的内容、方法、周期是否合理。 1.2 保养记录是否完备。

2.0 机台/设备/治具是否有日常点检,是否有点检记录。 2.1 是否有文件指导点检方法、点检的内容。 2.2 点检内容、点检方法、点检频率是否合理。 2.3 点检是否经QC确认。

5.0 机台/设备/治具是否有编号区分,是否有专人管理。 5.1 是否有机台/设备/治具使用清单,以指导生产中使用哪些机台/设备/治

6具.,0 机台/设备/治具是否检验合格,是否有校验记录。 6.1 机台/设备/治具是否有校验计划。 6.2 机台/设备/治具是否有文件指导校验的方法、内容、如何判定校验OK?

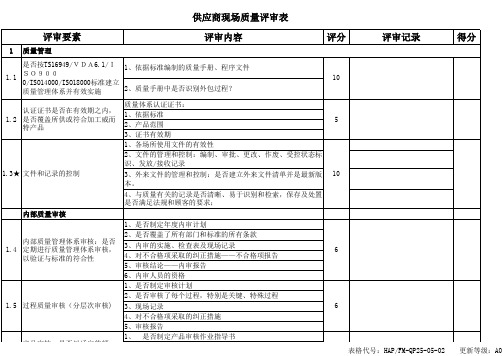

供应商年度稽核表

10

5

1.3★ 文件和记录的控制

10

内部质量管理体系审核:是否 1.4 定期进行质量管理体系审核, 以验证与标准的符合性

6

1.5 过程质量审核(分层次审核)

6

产品审核:是否以适宜的频

表格代号:HAP/FM-QP25-05-02

更新等级:A0

供应商现场质量评审表 评审要素

产品审核:是否以适宜的频 1.6 率,在生产的适当阶段对其产 品进行审核,以验证符合所有 规定的要求(功能、尺寸、包 装等) 管理职责 管理承诺 最高管理者是否能提供出其建 立、实施质量管理体系的证 1.7 据?是否及时掌握产品质量目 标完成情况和重大质量信息 管理评审 1、管理评审会议记录:最高管理者是否出席并主持、参会人员 构成 2、管理评审计划、评审间隔时间 3、管理评审准备资料如:内审结果、顾客反馈、业绩、产品质 量、上次评审纠正措施验证情况、改进建议(特别是资源) 等; 4 、管理评审报告:质量方针、质量体系的适宜性、有效性评 价,与管理评审输入的针对性 5、体系及其过程有效性改进目标、改进措施、资源需求 6、顾客要求有关的产品改进 2 资源管理 人力资源 从事与产品质量(设计、生产 、质量管理及检验)的人员是 2.1★ 否能够胜任相应的岗位工作要 求 1、岗位配置现状、培训需求及培训计划、培训经历记录及培训 效果:新进、在职、转岗人员培训机制及实施鉴定记录,特别 是1人多岗情况、临时工/代理工上岗资格确认记录; 2、关键工序人员定期培训考核记录(结合关键控制工序审核) 3、检验、审核人员上岗证书、特殊工种人员资格 是否建立了激励员工实现目标 2.2 、进行持续改进的系统 1、是否制定生产过程员工奖惩办法 4 表格代号:HAP/FM-QP25-05-02 更新等级:A0 1、是否有定期的质量会议、一把手是否出席; 2、年度质量目标及工作计划是否得到最该管理者的批准; 3、质量会议决议事项是否有实施 4、未达成质量目标是否有进行分析并制定改进措施

通用供应商稽核评价表(QPA)

稽核人员陪同人员

分数稽核结果

序号稽核内容自评分值自评评分自评达成率稽核分值稽核评分

稽核达成率

1品质

22021195.9%22000.0%2研发技术9091101.1%9000.0%3采购140140100.0%14000.0%4

体系环保

117117100.0%11700.0%567

559

98.6%

567

0.0%

优势总结

劣势总结

总分

备注:

1. 严重=C,分值为10分,有标准、有执行、有记录完全满足要求计10,存在轻微缺陷计5分,完全没有计0分;

2. 重要=Ma,分值为3分,有标准、有执行、有记录完全满足要求计3,存在轻微缺陷计1分,完全没有计0分;

3. 一般=Mi,值为1分,有标准有执行,有记录完全满足要求计1,存在缺陷计0分

4. 不适用请填“NA”

5. 在供应商自评证据填写说明,每项内容的备注栏位,文件需填写文件名称、编号及对应的章节号或简述,记录需填写名称、编号,如:"QM-01 品质手册,5.3.1","QR-004-001A 首件检验记录"。

稽核类型评级判定

CVTE评鉴小组意见

通用稽核评价表(QPA)

制造商名称稽核日期新供应商引入审核

年度例行稽核

专项稽核

新部品拓展稽核。

供应商品质稽核表

供應商稽核评分表

供應商稽核评分表

核準:審核:制訂:

供應商稽核评分表

備注說明: 1-×記號項目表示製作者應提出證明文件. 2-*記號項目表示主要品質因素.需要重點稽核

3-評審得分=(實際各項得分總計/最高各項得分總計340)*100

4-評分等級:A級86-100分;B級76-85分;C級66-75分; D級65分以下(含65分)

5-稽核結果:A級和B級合格, C級需對稽核問題提出書面改善報告并經ONBO接受后可列為合格; D級為不合格,廠商需對不符合項在指定期限內改善并需重新稽核,若在期限內未改善或重新 稽核不合格,則取消合格供應商資格.

6.上表中如有不适用的项目时,全部以满分5分计算.。

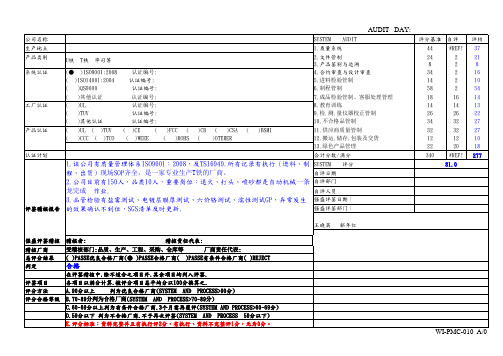

供应商评审稽核表范例

自评日期

2.公司目前有150人,品质10人,重要岗位:退火、打头、喷砂都是自动机械一条 自评部门

龙完成 作业.

自评人员

3.品管检验有盐雾测试、电镀层膜厚测试、六价铬测试、濡性测试GP,异常发生 强盛评鉴日期:

评鉴稽核报告 的效果确认不到位,SGS清单及时更新.

强盛评鉴部门:

王晓英 邹年红

强盛评鉴稽核 稽核厂商 总评分结果 判定

24

2

21

8

2

8

34

2

16

14

2

10

58

2

54

18

16

14

14

14

13

26

26

22

34

32

27

32

32

27

12

12

10

22

20

18

认证计划

合计分数/满分

340

#REF! 277

1.该公司有质量管理体系ISO9001:2008,及TS16949.所有记录有执行(进料、制 SYSTEM 评分

81.0

ห้องสมุดไป่ตู้

程、出货)现场SOP齐全,是一家专业生产T铁的厂商。

A.90分以上

判为优良合格厂商(SYSTEM AND PROCESS>90分)

B.70~89分判为合格厂商(SYSTEM AND PROCESS>70~89分)

C.60~69分以上判为有条件合格厂商.3个月需再覆评(SYSTEM AND PROCESS>60~69分)

D.59分以下 判为不合格厂商.不予再次评鉴(SYSTEM AND PROCESS 59分以下)

评鉴项目 评分方法 评分合格等级

冲床供应商稽核检查表跟回复范本

冲床供应商稽核检查表跟回复范本一、引言冲床是一种常用的金属加工设备,用于对金属材料进行冲孔、冲凸和冲下等加工过程。

作为冲床使用者,我们需要对冲床供应商进行稽核检查,以确保供应商能够满足我们的需求,并且输出的冲床产品具有高质量和高性能。

二、稽核检查表稽核检查表是我们在对冲床供应商进行评估和检查时使用的工具,下面是我们常用的冲床供应商稽核检查表:1. 供应商背景•供应商注册信息•公司规模和组织架构•经营范围和主要产品•公司历史和发展情况2. 质量管理体系•是否具有ISO9001质量管理体系认证•质量管理体系的运作情况•是否有相关的质量控制人员和流程3. 设备和工艺能力•设备的技术参数和规格•生产能力和产能•工艺流程和工艺能力•设备维护和保养情况4. 产品质量•过去产品的质量记录和客户评价•是否有相关的产品质量控制措施和流程•是否有相关的质量问题处理经验和能力5. 研发和创新能力•是否有研发团队和研发设备•是否有创新的产品和技术•是否有专利和技术认证6. 供应链管理•供应链的可靠性和稳定性•供应商管理和评估机制•供应商对环境和社会责任的管理情况7. 服务和支持•售前技术支持和咨询服务•售中的技术支持和培训服务•售后的维修和保养支持三、回复范本以下是一份我们常用的冲床供应商稽核检查表的回复范本:Dear [供应商名称],感谢贵公司对我们稽核检查表的回复。

我们对贵公司的回复进行了仔细阅读和评估,并对一些问题需要进一步了解和沟通。

根据我们的评估,在以下方面我们希望贵公司提供更多的信息和解释:1. 质量管理体系我们注意到贵公司具有ISO9001质量管理体系认证,并且有相关的质量控制人员和流程。

我们希望了解更多关于贵公司质量管理体系的具体运作情况,包括质量管理手册、质量记录和质量指标等方面的文档。

2. 设备和工艺能力我们已了解了贵公司的设备技术参数和产能情况。

我们希望获得更多关于贵公司工艺流程和工艺能力的信息,包括生产过程中的各个环节和关键控制点。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

二十、稽核结果

自评得分

稽核得分

严重不符合项

稽核结果

稽核人

稽核日期

符合性说明(必填):

8.5检验作业是否依照正确版本SOP规定之步骤及检测项目而进行?

8.6对须检验的重要材料是否要求供货商每批提供出货检测报告并进行核对确认?

8.7是否保存材料出厂保证书,测试报告及定义追溯方式?

8.8是否有明确区分待验品,已验良品及已验不良品?

8.9是否所有的来料检验不合格批和上线后使用不合格时均有发出SCAR进行改善与追踪?

14.2包装与运送是否具有可追溯性?

14.3所有检验工作及记录是否由品管部门监督及管制?

十五、文件管制

项目

自评

评分

符合性说明(必填)

15.1文件是否为最新、合法与有效,并予以适当管理(例如总览表与管制方式等)?

15.2文件的管制是否延伸到供货商及客户?

15.3会签核准程序之权限是否明确定义?文件建立、发行、修订的程序是否明确?

7.4库存是否账物一致?

7.5库房环境是否有良好监控,并符合要求?

八、进料管制

项目

自评

评分

符合性说明(必填)

8.1原物料及零件是否有明确定义规格与允收标准?

8.2进料检验管制,其步骤与检验项目为何?

8.3是否订定各类别材料之作业指导书与检验判定规范?

8.4是否依材料类别及检测项目订定明确合理的抽样计划?

10.6现场作业区是否保持良好整洁环境?(定期清扫之规则与权责为何?)

10.7无尘室管理规定是否被建立且确实执行?(人员穿着、禁止物品、设备修补维护等)

十一、制程管制

项目

自评

评分

符合性说明(必填)

11.1实际作业状况是否符合制程管制计划(Control Plan),并能确实执行。

11.2是否定期执行监控机台生产状态,并有完整的证据证明落实执行?

0

3.3是否有合理规划公司组织结构以确保管理体系的良性运作?

5

3.4是否有订定明确文件化的质量政策及质量目标或其它质量承诺?

5

3.5是否有一展开计划使质量目标及质量政策能够在全公司范围内被理解,执行以达成品质目标?

5

3.6是否有对公司相适应的ISO条款均有建立明确的文件化程序

3

3.7各类别文件是否有统一的格式规定?

5

四、工程研发能力

项目

自评

评分

符合性说明(必填)

4.1是否有成立专职工程研发部门进行新产品开发,制程工艺分析及产品分析等工作?

3

4.2是否有明确订定设计和开发的作业流程,并定义各相关人员的作业细则与责任权限?

5

4.3产品有设计变更时,是否事先有得到客户的承认后,才进行生产?

5

4.4是否有设计质量评估管制程序及相关测试报告?

十、环境管制

项目

自评

评分

符合性说明(必填)

10.1车间内环境温湿度监测是否有规定并符合要求之证据?

10.2洁净室洁净度是否有管制并且符合规定的证据?

10.3纯水系统监控是否执行且符合要求的证据?

10.4 GAS及化学品供应系统是否有监测管制及符合要求之证据?

10.5是否有ESD日常管制/定期监测之计划与记录,并在超过规格时有对应之行动。(针对人员、产品、环境与设备?)

供应商品质稽核表

一、公司资料

公司名称

公司地址

员工人数

电话号码

填表人

职位

填表日期

二、评分和结论判定标准说明

2.1评分准则(共计87项):

5分:切实有效执行并有文件支持

3分:有文件规定但只部份执行,或者有执行但无文件明确规定

0分:有文件规定但完全无执行,或既无规定也无执行

NA :不适用

2.2 总分计算方法:各计分项之和/(计分项*5)*100

15.4客户的外来文件,是否有系统的由相关人员审查及核准,并转换成内部文件加以管制且纪录可追溯?

十六、人员训练

项目

自评

评分

符合性说明(必填)

16.1是否有新进人员作业人员及检验人员的教育训练和训练程序?

16.2是否有员工技能的评定及认可系统?

16.3是否有定期验证系统?

十七、客户服务管理

项目

自评

评分

6.3是否依据评价结果对供货商进行必要措施?

6.4目前所采购物品的供货商名册是否皆已评估且符合资格?

七、仓库管理

项目

自评

评分

符合性说明(必填)

7.1库存内良品、不良品储存位置明显区隔,且有清楚标示?

7.2是否进行定期查核物料有效期限,并设定适当之储存期限?

7.3具有确实可执行之原物料先进先出管制办法?

18.2测试程序的管控程序为何?如何避免使用到旧的测试程序?

18.3比对样品作业是否依照规定确实执行?

十九、可持续发展管理

项目

自评

评分

符合性说明(必填)

19.1公司是否有录用童工现象?

19.2公司是否有就业歧视现象(如性别、身高、年龄、籍贯、种族、婚姻状况)?

19.3公司员工是否都适当地配发劳保用品及接受过必要的安全培训?

11.3制程检验与量测之执行纪录是否确实?

11.4首件检验记录是否有标准和流程,并确实执行?

11.5制程中每一阶段的货批状态是否皆有明确标示与区隔摆放

11.6是否定期检视制程质量异常状况,以降低潜在风险;且证据显示制程质量获得改善(FMEA or SPC或其它质量改善方法)?

11.7生产治具管制方式为何?货批生产时如何确保使用到正确的治具?

5.5操作人员是否熟悉试验标准并可正确熟练操作试验设备,须进行专业培训之项目有否培训记录?

5.6任何工程&设计变更情形或新品量产是否均有可靠性测试状况报告供查核?

六、采购与供货商管理

项目

自评

评分

符合性说明(必填)

6.1供货商的选定标准是否明确?

6.2供货商是否经由合适的审查与核准? (周期、评分项次)

2.3 结论判定标准说明

稽核结果

优秀

合格

待改善

不合格

评分标准

总分≧90%

75≤总分<90

60≤总分<75

总分<60或者严重不符合项≥4项

三、品质管理系统

项目

自评

评分

符合性说明(必填)

3.1是否为ISO9001合格厂商?若是请提供认证证明。

5

3.2如已通过ISO9001认证,是否还有其它品质体系认证?

13.3规定的常规检测项目及标准是否能够符合客户承认书的规格要求?

13.4是否对检验不合格批依据不良类别规定不同的处理方式?

13.5普通的不合格批是否均有记录显示经过处理?

13.6相关检验及测试是否有按要求执行并保存记录?

十四、包装和运送

项目

自评

评分

符合性说明(必填)

14.1是否有明确定义包装材料与包装方法并符合客户要求?

12.3若产生不合格品,经判断可重工者,作业人员有确实依据规定进行重工作业。

12.4改善行动是否有监控其预防再发生之有效性?

12.5有问题产品与正常产品是否明确分开置放?

十三、出货检验与测试

项目

自评

评分

符合性说明(必填)

13.1是否有明确检验与测试步骤和项目表?

13.2是否依产品类别制定明确合理的抽样计划?

五、可靠性测试管制

项目

自评

评分

符合性说明(必填)

5.1各项可靠性试验标准是否建立,试验项目是否能与客户需求(承认书)相符合?

5.2是否依据实际生产状况订定明确的可靠性试验计划及达成状况是否完成?

5.3是否有能力由公司自行完成所有测试项目,有委外测试情形的是否能由有资格的权威机构进行以确保测试有效?

5.4试验室环境条件是否作管制并可追溯国家或国际标准?

11.8当出现制程异常时是否都有处理行动并保有记录,与分析行动,程序为何?作业人员是否依照此程序进行并有明确纪录佐证。

11.9是否有订定生产能力提升计划及进行生产绩效衡量分析?

十二、不合格品管制

项目

自评

评分

符合性说明(必填)

12.1不合格品产生时是否依照内部流程定义进行处理?

12.2后续是否进行追踪分析与改善?并回馈相关单位改善

8.10是否有过期物料的重新检验规定标准(重检的次数标准、重检标示、记录方式等),记录是否完整?

九、设备管制

项目

自评

评分

符合性说(必填)

9.1是否有订定生产设备与量测设备之校正与预防保养计划?

9.2是否有定期校正与预防保养的执行证据?

9.3校正用标准片是否有经过质量验证?

9.4校正保养不合格或是过期之设备是否有适当的处置行动与证据?

符合性说明(必填)

17.1是否有客户抱怨处理的程序?

17.2矫正及预防措施系统建构是否有进行水平展开与标准化?

17.3新产品导入有建立程序文件与执行的记录吗?

十八、治具/程序管理(适用于IC测试)

项目

自评

评分

符合性说明(必填)

18.1测试用治工具(Probe card/Load board/Socket/Correlation)是否有妥善管理?