全棉色织条格工艺设计

色织条格织物分析的方法及内容.

棉纤维的含量为 100%-38.6%=61.4%。 涤纶含量大于棉含量,则可判断为 CVC 纱线,市面上该种混纺 纱线常见混纺比通常为 80C/20T,60C/40T,55C/35T,考虑回潮率 及适量的偏差,则可确定其混纺比为 60C/40T。 采用同样的方法,可确定纬纱也为 60C/40T 的混纺纱线。

职业教育“现代纺织技术”专业国家教学资源库

色织条格织物分析的方法及内容

4.纱支 测定纱支的方法有两种:称重法和对照纱卡法。 对照纱卡是从织物中直接抽出纱线与样卡进行比较,从而得出织 物的纱支。此方法简便快速,但需要一定的经验,所以企业中较常使 用。 这里采用称重法:在样布上裁剪一小块布样,要求四边整齐,拆取一 根经纱和纬纱,退捻得到经向为股线,纬向为单纱。然后拆取经纬向 纱线各 20 根,测量纱线的长度,并在电子天平上称其克重,经纱为 80s/2, 纬向取 45s

职业教育“现代纺织技术”专业国家教学资源库

色织条格织物分析的方法及内容

2.经纬密度的测定 测定经纬密度的方法一般有三种:直接测数法、间接测定法、拆 纱法。这里经向采用间接测定法,纬向采用直接测数法:

Pj R j N j n Pj -经向密度(根/in) Rj

:一个完全组织经纱循环的根数;

职业教育“现代纺织技术”专业国家教学资源库

色织条格织物分析的方法及内容

5.色纱排列与组织 色纱排列: 经向: 100%特白 纬向: 100%浅兰 织物组织分析采用拆纱法,分析出组织如图:

组织图

职业教育“现代纺织技术”专业国家教学资源库

THANKS

职业教育“现代纺织技术”专业国家教学资源库

谢

谢

色织条格织物仿样设计实验

色织条格织物仿样设计实验一.实验目的:1.熟悉色织条格织物特点2.掌握织物分析法3.掌握小样工艺设计4.掌握全自动/半自动小样织机操作二.实验主要原理或内容:A.分析1.取样、正反面、经纬向(1)取样根据客户来样,取5cm×5cm的试样,不仅满足经纬向一个循环,同时避开有疵点的部位。

(2)确定正反面布面光洁,条纹清晰的一面是正面。

(3)区分织物的经纬向沿条子方向的为经向。

2.测定经纬密度经纬密度是指单位长度内经纬纱的排列根数,单位长度一般指10cm或1in。

通常工厂生产中采用英制单位,即根/in。

测定经纬密度的方法一般有三种:直接测定法(织物分析镜)、间接测定法、拆纱法。

间接测定法来测得经纬密度,见公式所示-经向密度(根/in)-纬向密度(根/in);:一个完全组织经纱循环的根数;:一个完全组织纬纱循环的根数;—沿经(纬)向1英寸长度内,组织循环个数;-加头数。

3.成分纤维种类及其含量是标志纺织品品质的重要内容之一,也是消费者购买纺织品时的关注点,因此在纺织生产管理或产品分析时,常常要对纤维材料进行鉴别。

若是混纺产品,则还需要进一步分析其混纺百分比。

常用的鉴别方法有手感目测法;显微镜观察法;燃烧法;药品着色法;密度梯度法;荧光法。

一般选用燃烧法,若条件允许,则采用化学溶解法。

4.纱支测定纱支的方法有两种:克重法和对照纱卡法。

方法1:克重公式算出,即1000m长纱线在公定回潮率下的重量克数。

方法2:对照纱卡法,是从织物中直接抽出纱线与纱卡进行比较,从而得出织物的纱支。

方法1得到的结果比较准确,方法2比较适合有经验的工艺员,可采用两个方法结合来进行验证。

采用称重法,在试样中拆取n根长m米的纱样,经烘干,再结合公定回潮率,得出重量为a g,m为纱线拉直的长度。

对于棉纱线,其纱支(英制)计算见公式所示5.色纱排列与组织采用织物分析镜,结合拆纱法,确定色经和色纬的排列循环。

条格组织基础组织较为简单,直接用织物分析镜或者拆纱法即可。

色织条格织物仿样设计的方法

色织条格织物仿样设计的方法

(2)方程法 用方程法进行仿制所采用的公式为

ax bfx (a b) p

式中: a—样品一花内代表地组织的各色总宽度; b—样品一花内代表花组织的各色总宽度; P—产品的成品平均密度; x一产品地组织处的密度; f—花组织与地组织每筘入数的比值。

如地组织每筘穿入数为3,起花组织每筘穿入数为5,则f=5/3。 所以fx就是产品起花组织处的密度。

职业教育“现代纺织技术”专业国家教学资源库

THANKS 职业教育“现代纺织技术”专业国家教学资源库

国家教学资源库

色织条格织物仿样设计的方法

特征仿样就是仿照样品的某些特征进行设计,以便制织出具有与 样品 的某种特征相仿的织物来。特征仿样有条型、格型的仿制、 花型仿样、色彩仿样、风格仿样等等,在此主要讲述条型、格型的仿 制。

色织物的仿样一般是以一个完整的配色和组织循环,即一花 (round of pattern)为单位具体设计.

职业教育“现代纺织技术”专业国家教学资源库

色织条格织物仿样设计的方法

2.组织复杂花筘穿法的产品 如色织精梳泡泡纱,地组织通常采用每筘 3 穿入,起泡组织采用 2 穿人。又如色织缎条府绸,地组织采用 2 穿入或 3 穿入,缎条组织 采用 4 穿入或 5 穿人等等。这种不同穿入数的穿法,通称花筘穿法。 这类产品各组织间密度不相等,则对样品条型、格型仿制时要采用下 述方法。

色织条格织物仿样设计的方法

色织物设计经常采用仿样设计。仿样设计就是根据用户要求,按 照样品进行再设计。仿样设计可以是“照样复制”,即按照样品复制 出完全相同的产品来;也可以是仿照样品的某些特征进行设计,称为 “特征仿样”。

纯棉面料的产品开发与工艺设计

纯棉面料的产品开发与工艺设计一、产品开发的必要性因金融危机波及到各行各业,尤其是对纺织行业影响严重,全国纺织行业破产不计其数。

要想在此大环境生存下去,必须走高端精品路线,加大新产品开发力度,以不断满足并超越客户的需求。

以人为本,开发出符合人性化的产品,占领产品市场份额,利用危机中创造机会,通过不断探索新产品工艺,达到不同产品布面风格,为生产精品打下坚实的基础。

纺织行业与季节紧密相联,一般春季主要是中粗厚产品为主,如卡其;夏季主要以稀薄织物为主,如平布、府绸等,主要高支、高密品种为主,秋季主要以竹节布为主,目前竹节布特别受到年轻人的青睐,竹节布可以用来做休闲服装;冬季主要以厚重织物为主,首先要保暖,其次是美观,如双层布、麻类织物,08年冬,麻类服装非常流行,通过将麻织物表层涂层,用于做外套,服装挺阔,产品较受市场青睐。

二、来样分析处理2.1.取样纺织企业为了降低生产风险,一般都是先接订单,然后再按来样,进行试织打样,得到客户认可后,才真正大批量的生产,这样既保证了客户的利益又降低了企业生产风险,为了能做到与客户需求的产品一致,首先就要对来样做到正确、快速的分析,将分析后得到产品规格与价格与客户商讨后得以确认,才能投入生产。

怎样保证对来样正确分析呢?织物分析是对来样的经纬纱原料、线密度、并合根数、捻度捻向、经纬色纱排列、织物组织结构、经纬密度、幅宽、织物重量等诸多内容进行分析与判别,计算与推测。

对于来样,看情况决定取样分析,如果样布很小,不足5cm×5cm,也能分析,但是我们会建议客户重新寄大样布,保证准确性;因为织机下机后,在织物中因经、纬纱张力的平衡作用,使幅宽和长度都略有变化。

这种变化就造成织物边部与中部、织物首末两端的密度存在着差异。

另外,在染整过程中,织物各部位的变形也各有所不同,所以来样的大小及在大样中占的位置,对数据的准确性有很大的影响,一般情况下,样品到布边的距离不少于5cm,离两端的距离在棉织物上不少于1.5-3cm。

色织条格织物创新设计.

调浆工艺配方:

PVA1799-5KG;PVA205-17.5KG;AS型固体丙烯酸酯50KG;JD-011-50KG; AR-100-5KG;SLMO-96油剂-3KG;熟浆体积800升;含固率14.9%; 粘度9.5s-10.5s

职业教育“现代纺织技术”专业国家教学资源库

浆纱机上浆工艺: 浆纱机型:德国祖克S632-200 浆纱速度:60米/分 压浆力: 预压10KN 主压18KN 侧压0-2KN

职业教育“现代纺织技术”专业国家教学资源库

棉丝交织色织方格织物的设计与生产

蚕丝是自然界中集轻、柔、细为一体的天然纤维,素有"人体第二皮肤"的美誉,被业 有87%是一模一样的,内含多种人'体必须的氨基酸,有防风、除湿、安神、滋养及平衡 人体肌肤的功效。其本身纤维内部结构呈三角形,富有的柔和而优美的光泽。纤维强度较 吸湿、不剌痒及抗静电等特点更使其成为上乘的纺织原料。 选用精梳高支棉作经、生丝作纬进行交织,开发出薄爽型色织方格面料,成品既具有

抗滑移性,缩水率(经回修后)等指标均符合丝织物的标准。通过液氨免烫功能性整理后,

职业教育“现代纺织技术”专业国家教学资源库

THANKS

职业教育“现代纺织技术”专业国家教学资源库

谢

谢

大

家

职业教育“现代纺织技术”专业国家教学资源库

4.后整理

流程:烧毛-退浆-丝光-液氨-PH水洗-免烫-水洗-洗后拉幅-预缩 后整理工艺单见表3:

职业教育“现代纺织技术”专业国家教学资源库

5.成品检测

成品检测报告见表4,缩水率不合格,回修后测试见表5

职业教育“现代纺织技术”专业国家教学资源库

从主要性能指标看:拉伸强力和撕破强力符合棉色织物的标准,色牢度的4项指标和 PH值符合要求,抗皱性能提高,加上织物本身良好的光泽、柔软舒适和透气性能,配以 成熟、稳重、渐变的色彩,使得产品既薄爽又兼具灵动性。产品一经面世,质量便迅速得 到客户好评,为企业带来了良好的经济效益。

彩色棉条格衬衫织物的生产技术

加工免去印染工序 , 降低了纺织品的成本 , 又可保 护自 然生态环境。我们采用天然彩色棉与其他纤 维混纺 、 交织 、 并合的方法 , 开发出了系列彩条 、 彩 格等高档衬衫面料 , 下面介绍一下彩色棉条格衬 衫机织面料的产品开发思路及主要生产技术。

1 产 品开发思路

天然彩色棉 因强力 较低 、 长度较 短、 短绒 率 高, 不易开发纯纺的细号纱线 , 更适合于开发混纺 纱线。适 当比例的 T ne、 ecl 彩色棉 、 白棉三元混纺

中图分 类号 :S0. T165 文 献标识 码 : B 文章 编 号 :01 4520 )4 O5 3 10- 1(060- 0- 7 0 O

P o u to c n l g fCo o e to t i e r d c i n Te h o o y o l r d Co t n S rp d a d Ch c e h ri g Fa rc n e k d S it b i n

纱或彩色棉 、ecl T ne二元混纺纱有着优 良的性能 ,

天然彩 色棉产 在具有环保理念的

同时 , 免 除 了 T ne 产 品 在 染 色 中 的有 关 问 也 ecl

作者简介 : 楼利琴 , , 6 女 1 6年生 , 9 副教授 , ,1 0 绍兴 32 0 0

天然彩 色棉 纺织 品色 彩 自然 、 质地柔 软 , 同时

题。既保持了 T ne 的高强 力和 良好 的光泽 , ecl 又 有着棉的舒适性和天然色彩 , 符合 当今 环保纤维 多元复合 、 优势互补 的产 品发展方向。 彩色条格衬衫织物 的开发是彩色棉织物开发 的重点 , 在设计条格织物 时, 为增加面料的风格和 手感 , 采用了 T ne纱线和很少量的涤纶 D Y有 ecl T 色丝以强化条格与方格效果 , 中 T ne 对改善 其 ecl 布面风格有利 , 少量的 D Y有色丝在一定程度上 T 不仅可改善织物的风格 , 如抗折皱回复性等 , 又可 以加强 条格织 物 的纹 路效 果。需 要指 出的是 , D Y有色丝由于已经有色 , T 并不会破 坏彩色棉产 品 的环保理 念 。

纯棉色织提花织物的后整理工艺流程及工艺

纯棉色织提花织物的后整理工艺流程及工艺后整理工艺流程下机坯布→坯布检验→烧毛→退浆(SLMH095退浆煮练联合机)→烘干(MH634三层短环烘燥机)→定型(LMH722 短环预烘定型机)→预缩(日本小松厚-160预缩机)→码布→成品检验→打包。

由于产品背面浮线较长,同时为了提花丰满,花经也不能承受大的张力,所以整个后整理采用了完全松式整理,以防勾丝及拉平提花图案。

2.主要工序、工艺退浆产品采用氧化玉米淀粉为主浆料,色织物在退浆时不改变原织物颜色,且布面光泽、手感要好,故选择淀粉酶作为退浆剂。

淀粉酶的用量为3g/L,浴比20∶1。

流程为浸轧淀粉酶→高温堆置→水洗。

堆置温度为60℃,时间40~50min(一般产品为40℃,30~40min),70~80℃水洗2格,普通水洗3~4格。

在这个过程中,保温处理很重要,因为淀粉酶分解淀粉需要一定的时间,保温处理可以使酶制剂在织物上对淀粉进行充分的水解,使淀粉浆易于洗除。

淀粉浆经淀粉酶水解后,仍然附着在织物上,需要通过水洗去除,因此水洗应在尽可能高的温度下进行,以促进水解物的迅速去除。

需要注意的是,织物背面浮线长,应尽量减少布通道,不走导布辊,因此要提高温度,延长堆置时间。

烘干与柔软定型织物在完全无张力下烘燥。

柔软整理的目的是改善织物的手感,在LMH722短环预烘定型机上进行柔软、定形一次整理。

先浸轧柔软剂,再预烘、定型。

轧余率60%~70%,烘房温度150~160℃。

温度太高,织物易发生色变;太低,定型效果不好。

落布幅宽大于成品幅宽2~3cm。

预缩织物进行预缩,一方面可以保证缩水率在规定范围内,同时也可以改善织物的手感和光泽。

工艺流程为:进布→蒸汽给湿→胶毯预缩→烘干→落布。

码布码布要注意布两边张力及布通道光滑,防止纬斜,防止勾挂织物背面浮线。

纯棉色织提花织物染整工艺的主要特点是,采用合适染料及工艺,提高产品色牢度;织物表面有较长浮线时,在生产中要避免勾挂;提花织物花形较大,要求花纹饱满圆润,在生产中就要始终贯穿小张力的技术要求,以免拉平提花。

色织物工艺设计报告

色织物工艺设计报告一、织物设计理念(一)设计灵感与定位在商场中出现很多以经起花为主的家纺用品,比如:窗帘、被单等搭配鲜艳的颜色,给人焕然一新的感觉,让人心情舒爽。

(二)用途设计该经起花以白色和粉色为主,给人以清新、舒适的感觉,所以主要应用于床单、枕头、窗帘等家纺用品(三)花型与配色设计设计的花型的经纱是由两种颜色组成,白色和粉色,白色做地经,粉色做花经,织造时粉色纱线浮在上面,呈现粉色花状,每花共76根。

为了凸显粉色花型,纬纱也采用白色,使花型的颜色整体效果更加明显,纬纱每花54根。

(四)原料设计与纱线设计(1)地经:15 tex白色(2)花经:15tex 粉色(3)纬纱:15 tex白色(五)组织设计经起花,花经和地经构成,地经是平纹,经纱排列为一根花经、一根地经循环,每两花之间用20根平纹隔开。

(二)织物规格设计与上机计算1、 织物密度设计:经密*纬密 390/10cm*220/10cm2、 织物的紧度设计Ej=0.037×Tt ×Pj=0.037×15×390=55.9% Ew=0.037×Tt ×Pw=0.037×15×220=31.5% 3、成品幅宽:140cm4、确定坯布幅宽:参照类似品种,幅缩率取6.5% 坯布幅宽=成品幅宽1−幅缩率=1401−6.5%=149.7(cm )5、经纬织缩率:aw=3.3% aj=9.6%6、全幅花数与总经根数 布身地经为2入,布身经起花区域为2入,布边区域为2入。

边纱为24×2=48根 每花76根。

(1)初算总经根数 边纱根数为24×2=48根 布边宽度为3948=1.23cm 布身宽度为149.7-1.23=138.8布身地经数为138.8×39=5413.2根,暂取5413根所以总经根数为5413+48=5461根 (2)全幅花数因每花地经数为76根,故求的全幅花数为:每花地经布身地经数=765413=71花 余17根7、劈花:经考虑多余17根,应劈在颜色浅的地方,劈在平纹中,经计算,需加三根以便劈花美观,修正总经根数则是5461+3=5464根。

棉色织布的生产工艺流程

棉色织布的生产工艺流程下载温馨提示:该文档是我店铺精心编制而成,希望大家下载以后,能够帮助大家解决实际的问题。

文档下载后可定制随意修改,请根据实际需要进行相应的调整和使用,谢谢!并且,本店铺为大家提供各种各样类型的实用资料,如教育随笔、日记赏析、句子摘抄、古诗大全、经典美文、话题作文、工作总结、词语解析、文案摘录、其他资料等等,如想了解不同资料格式和写法,敬请关注!Download tips: This document is carefully compiled by theeditor. I hope that after you download them,they can help yousolve practical problems. The document can be customized andmodified after downloading,please adjust and use it according toactual needs, thank you!In addition, our shop provides you with various types ofpractical materials,such as educational essays, diaryappreciation,sentence excerpts,ancient poems,classic articles,topic composition,work summary,word parsing,copy excerpts,other materials and so on,want to know different data formats andwriting methods,please pay attention!棉色织布的生产工艺流程一、准备工作阶段。

在开始棉色织布的生产之前,需要进行充分的准备。

色织条格织物整经、浆纱及织造工艺.

职业教育“现代纺织技术”专业国家教学资源库

色织条格织物整经、浆纱及织造工艺

(2)浆纱机上浆工艺 浆纱机型: 德国祖克 S632-200 浆纱速度: 60 米/分 压浆力:主压 24KN 烘筒温度: 预烘 125℃ 主烘 110℃ 退绕张力: 上 320N 卷绕张力: 1990N 托纱张力: 1250N 伸长率:0.5% ,上浆率 15% ,回潮率 6±0.5% ,浆槽温度: 90℃±5℃,浆槽粘度:11.5s,蜡液温度:80℃±5℃。 下 320N

职业教育“现代纺织技术”专业国家教学资源库

色织条格织物整经、浆纱及织造工艺

4.织造 上机工艺见表 3-13

表 3-13 上机工艺

机型 车速/r.min 织机效率/% 开口时间/° 引纬时间/° 后梁高低/mm×前后刻度 综框高度/mm 引纬气压/Mpa

-1

ZAX-N 型喷气多臂 800 92 300(在高密度织物情况下,开口定时早 10,否则晚 10) 80/230 11×1 132 0.3

色织条格织物整经、浆纱及织造工艺

3.穿综工艺 1.穿综方法为照图穿法,顺序用数字表示: 左边边纱: (9、10)×6/3D (9、10) ×24/2D

布身 : (1、2、3、4;3、2、1、4;(5、6、7、8)*2)/2D 右边边纱: (9、10)×24/2D (9、10)×6/3D

2. 1-4 页,每页综丝数=4×228+2=914 5—8 页,每页综丝数=4×228=912 9—10 页,每页综丝数=60

头边

排列 CV80/2 A 特白 742

尾边

A:特白

742 CV80/2 A 特白 743

A:特白

743

CV80/2 根数:7424 轴数:10 纱支 色号 色名 特白 放中心绞 落筘生产

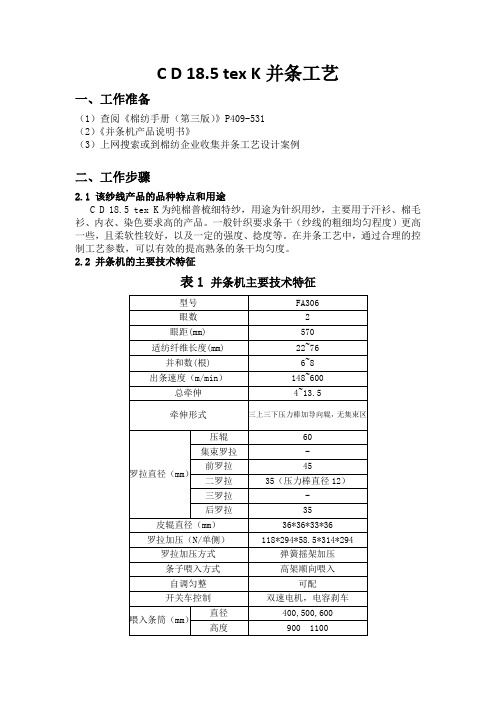

CD18.5texK纯棉纺纱并条工艺

C D 18.5 tex K并条工艺一、工作准备(1)查阅《棉纺手册(第三版)》P409-531(2)《并条机产品说明书》(3)上网搜索或到棉纺企业收集并条工艺设计案例二、工作步骤2.1 该纱线产品的品种特点和用途C D 18.5 tex K为纯棉普梳细特纱,用途为针织用纱,主要用于汗衫、棉毛衫、内衣、染色要求高的产品。

一般针织要求条干(纱线的粗细均匀程度)更高一些,且柔软性较好,以及一定的强度、捻度等。

在并条工艺中,通过合理的控制工艺参数,可以有效的提高熟条的条干均匀度。

2.2 并条机的主要技术特征表1 并条机主要技术特征2.3 配置并条机主要工艺参数 1、速度选择出条速度提高,产量也会提高,但是条干不匀率会增加,考虑到针织用纱对条干均匀度的要求,出条速度初定为333m/min 。

2、输出速度计算 ① 压辊输出线速度V1310min)/(D D d n m V m⨯⨯⨯=-πmin)/(3.33215010001806014.31470m =⨯⨯⨯⨯=② 压辊输出转速n 压3、半熟条、熟条定量计算半熟条、熟条定量设计结合并条总牵伸和头末道牵伸分配考虑。

为了提高纤维的伸直平行度,采用顺牵伸;考虑头道并合数为6根,故采用6倍左右牵伸,末道采用8根并合、8倍左右牵伸。

所纺纱线为18.5tex ,其梳棉生条干定量为21.12 g/5m ; ① 头道半熟条 设计干定量为20 g/5m,则Nt=(20/5)×(1+8.5%)×1000 = 4340 tex 实际回潮率为7.0%,得G 湿=20×(1+7.0%) = 21.4 g/5m② 半道熟条 设计干定量为18 g/5m,则Nt=(18/5)×(1+8.5%)×1000 = 3906 tex 实际回潮率为7.0%,得G 湿=18×(1+7.0%) = 19.26 g/5m4、牵伸计算①头道并条牵伸计算 实际牵伸倍输出半熟条干定量并合数喂入生条干定量实33.620612.21=⨯=⨯=E31428506Z Z Z Z Z E ⨯⨯⨯⨯=总牵伸式中:Z 4—冠牙齿数,121、122、123、124、125; Z 3—轻重牙齿数,25、26、27;Z 2/Z 1—变换对牙齿数,62/36,60/38,58/40,56/42,54/44,52/46,50/48, 48/50,46/52,44/54,42/56,40/58,38/60,36/62 Z 8—后张力齿轮齿数,49,50,51。

色织纯棉提花格型面料的设计

l我国色织产 品发展趋势

近一 、二十年 来 ,我 同色织行业有 了突飞猛进 的发展 ,不仅在困 内拥有很大 市场 ,而且产品远销同外 ,外 销 比重 逐年增加 ,在国外享有盛 誉 ,每 年为 周家换取大量外 汇 ,与其它织物相 比,色织 物是用 色纺纱 、染 色纱 、

花式线 和漂 白纱 ,加 以织物组织的变化制织而成的。它的仡色品种 及组织风格变化繁多 ,外观千变万化 、立体

使织物 的透气性和柔软性得以改善。 .

、

( 色彩图案选择 。色纱选用 向色 、黄色与蓝色搭配 。白色是永恒主题 ,黄 、蘸分 别是 以阳光 6)

海 洋 为 主

题 的流行包 。陶案采用 色纱组合 形成方 格配色花纹 和白纱提 花形成 方格形 花纹 ,面料精 致典雅 ,立 体感 强。

收稿 日期 :2 0 — l 5 0 6 1 0

维普资讯

第2 卷 第 l 0 期

20 0 7年 1 月

武 汉 科 技 学 院 学 报

J URN UHA UNI E I Y OF S I NC O ALOFW N V RST C E EAND E NGI E I NE R NG

经 向紧度 为 3 .% ,纬 向紧度为 3 .% ,总紧度 为 5 .%;经向缩率为 59 ,纬 r缩率 为 63 ;布身穿人数 30 53 67 .% 口 1 .%

与布边穿 人数均为 2 ;纬纱色纱排列为 4 金黄 、2白 、4金黄 、2向 、2 黄 、l 天蓝 、2浅酋 、2白 、4浅黄 、 8 金 6

Vo . 0 No 1 12 .

Jn 2 0 a, 0 7

色织纯棉提花格型面料的设计

肖 军

( 武汉科技学院 纺织与材料学院 ,湖北 武汉 4 0 7 3 03)

色织条格织物仿样设计工艺.

取 116

职业教育“现代纺织技术”专业国家教学资源库

色织条格织物仿样设计工艺

7.修正全幅筘齿数 全幅筘齿数=(筘号/2)×筘幅 =(116/2)×63.93 =3708 8.修正总经根数 总经根数=(全幅筘齿数-边部筘齿数)×2+边纱 =(3708-56)×2+60×2 =7424 成品幅宽=总经/成品经密 =7424/130 =57.1in, 在 57/58in 之间,为合格。

职业教育“现代纺织技术”专业国家教学资源库

色织条格织物仿样设计工艺

3.布边设计 企业通常设定非弹力布边宽度为 1in,特殊品种如:缎纹、阴阳 斜、高支高密、弹力布则设计为 1.5in。 本产品为普通非弹力布,所以一边布边根数=经密 /2.54=130/2.54=51 根, 便于大货工艺穿综, 设计为 60×2=120 根。 左边:12/3D,48/2D 4.初算全幅花数

职业教育“现代纺织技术”专业国家教学资源库

Hale Waihona Puke 色织条格织物仿样设计工艺9.用纱量的计算

经纱千米用纱量 (总经根数 系数K) / 纱支 10

纬纱千米用纱量 (筘幅 成品纬密 系数K ) / 纱支10

k 全棉(0.05831), 涤棉(0.05876), 涤(0.05905) (织缩 损耗)

纬织缩为 3.7%,损耗是指整个生产流程如筒脚,整经,上浆, 织造,坯布,整理等 ,一般看作 1。 K=0.05876×(3.7%+1)=0.0609 千米布的经向用纱量 (7424 0.0609) / 4010 113.03Kg 千米布的纬向用纱量 (63.93 80 0.0609) / 4510 69.2Kg

组织 平纹地提花 3/1+平纹 2/1+平纹 3/1+1/3 3/1+1/3

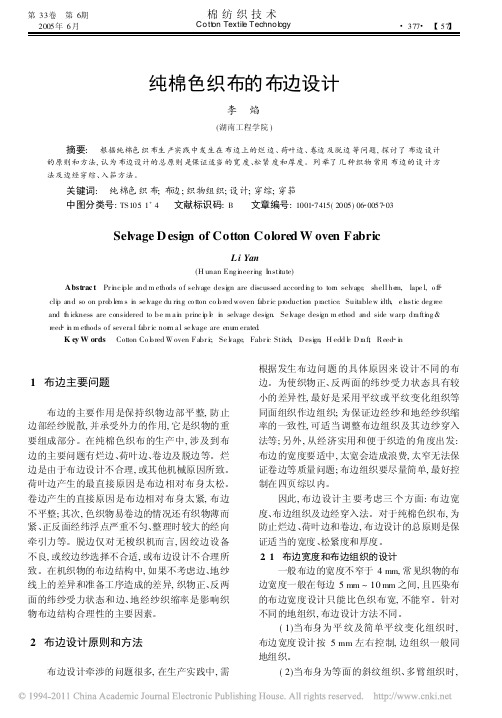

纯棉色织布的布边设计

( 3) 当布身为非等面斜纹组织 ( 如: 三上一下 斜纹 )、多臂组织时, 布边的宽度按不低于 10 mm 设计, 边组织一般采用变化罗纹或方平。

( 4) 当布身为缎纹组织时, 布 边宽度设计按 20 mm 控制, 边组织一般采用方平或二重组织。

此外, 为了便于管理, 除少数纱织物的边经采 用股线外, 边经纱一般采用与布身相同的特数, 但 在穿综时可采用双根或三根穿一个综眼等, 这样 既增加了边纱的刚度又能降低边部的结构相。 2. 2 边经穿入法设计

( 2)简单组织的纯棉色织布常采用二上二下 或三上三下等罗纹组织边, 并适当调整边经穿综 方法和插筘数。

( 4)对于经纬浮 点差异很大的非 等面织物, 需适当加宽布边, 一般不窄于 10 mm。

参考文献:

[ 1] 蔡陛霞. 织物结构与 设计〔M〕. 北京: 纺织工业 出版 社, 1986: 249.

常薄, 由于组织特点, 经纱几乎全部分布在正面, 而纬纱几乎全部分布在反面, 若布边设计不合理, 在内应力的作用下, 后整理经过退浆、丝光等几道 工序时极易卷成绳状, 从而导致无法消除的全幅 轧痕疵点。

按照上述布边设计原则进行反复试验, 发现 采用异面经二重组织 ( 表组织为二上二下方 平, 里组织为一下三下斜纹 ) 设计布边, 不仅 能保证 布边的厚度, 而且又能很好的满足松紧要求; 再将 布边加宽至 12. 5 mm, 经过多次验证, 效果良好。 需要注意的是: 布边入筘数要根据上机时布边与 布身的实际松紧程度差异而定, 尽量保证松紧一 致。

( 1)当布身为平 纹及简单平纹变 化组织时, 布边宽度设计按 5 mm 左右控制, 边组织一般同 地组织。

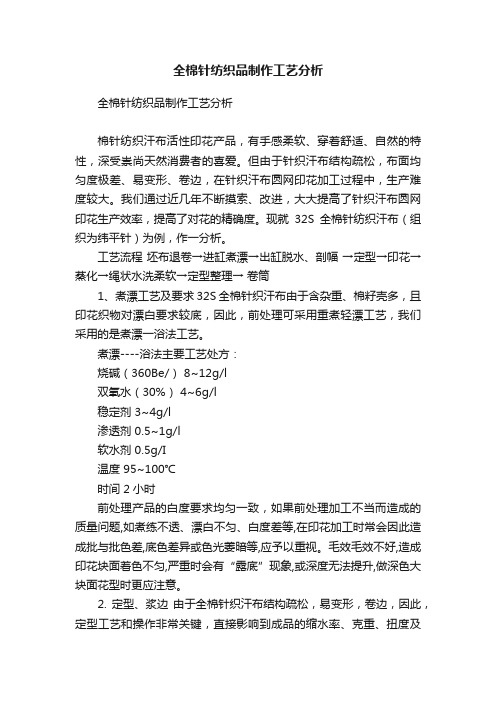

全棉针纺织品制作工艺分析

全棉针纺织品制作工艺分析全棉针纺织品制作工艺分析棉针纺织汗布活性印花产品,有手感柔软、穿着舒适、自然的特性,深受崇尚天然消费者的喜爱。

但由于针织汗布结构疏松,布面均匀度极差、易变形、卷边,在针织汗布圆网印花加工过程中,生产难度较大。

我们通过近几年不断摸索、改进,大大提高了针织汗布圆网印花生产效率,提高了对花的精确度。

现就32S全棉针纺织汗布(组织为纬平针)为例,作一分析。

工艺流程坯布退卷→进缸煮漂→出缸脱水、剖幅→定型→印花→蒸化→绳状水洗柔软→定型整理→ 卷筒1、煮漂工艺及要求 32S全棉针织汗布由于含杂重、棉籽壳多,且印花织物对漂白要求较底,因此,前处理可采用重煮轻漂工艺,我们采用的是煮漂一浴法工艺。

煮漂----浴法主要工艺处方:烧碱(360Be/) 8~12g/l双氧水(30%) 4~6g/l稳定剂 3~4g/l渗透剂 0.5~1g/l软水剂 0.5g/I温度95~100℃时间 2小时前处理产品的白度要求均匀一致,如果前处理加工不当而造成的质量问题,如煮练不透、漂白不匀、白度差等,在印花加工时常会因此造成批与批色差,底色差异或色光萎暗等,应予以重视。

毛效毛效不好,造成印花块面着色不匀,严重时会有“露底”现象,或深度无法提升,做深色大块面花型时更应注意。

2. 定型、浆边由于全棉针织汗布结构疏松,易变形,卷边,因此,定型工艺和操作非常关键,直接影响到成品的缩水率、克重、扭度及花型的变化。

工艺:180~190℃?0~40S;超喂:20~40%,克重比成品的克重轻2~3g/m2,幅宽比成品幅宽宽,扭度:2~4%浆边使用非水溶性浆料,浆边硬度要适中,以上圆网印花机时不卷边为宜,过硬则上浆过厚,使布边与布面出现厚度差别,影响花网与布面的接触面,使印花得色量不均匀。

浆边的宽度一般为1。

切边要尽量小,以保证布边整齐为宜,尽量减少布的损失。

3 全棉针织汗布印花工艺3、1印花圆网的要求描稿是根据不同的花型进行放缩处理,一般花型不需要处理,几何图形、动物图案、特殊尺寸的花型直向放大2~3%。

全棉深色轻薄织物工艺流程

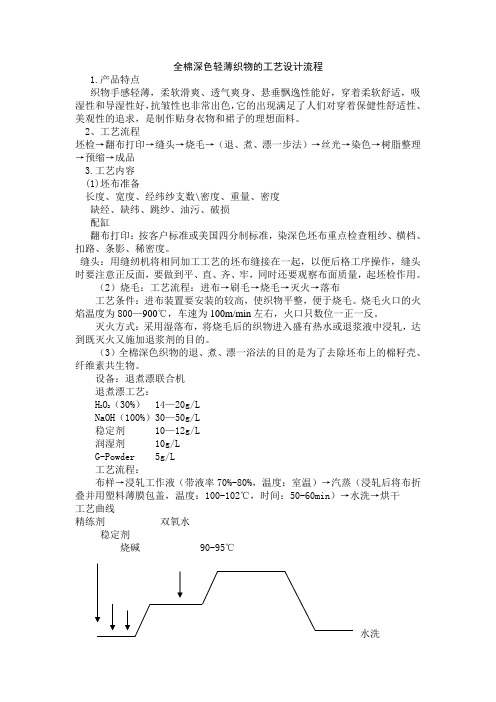

全棉深色轻薄织物的工艺设计流程1.产品特点织物手感轻薄,柔软滑爽、透气爽身、悬垂飘逸性能好,穿着柔软舒适,吸湿性和导湿性好,抗皱性也非常出色,它的出现满足了人们对穿着保健性舒适性、美观性的追求,是制作贴身衣物和裙子的理想面料。

2、工艺流程坯检→翻布打印→缝头→烧毛→(退、煮、漂一步法)→丝光→染色→树脂整理→预缩→成品3.工艺内容(1)坯布准备长度、宽度、经纬纱支数\密度、重量、密度缺经、缺纬、跳纱、油污、破损配缸翻布打印:按客户标准或美国四分制标准,染深色坯布重点检查粗纱、横档、扣路、条影、稀密度。

缝头:用缝纫机将相同加工工艺的坯布缝接在一起,以便后格工序操作,缝头时要注意正反面,要做到平、直、齐、牢,同时还要观察布面质量,起坯检作用。

(2)烧毛:工艺流程:进布→刷毛→烧毛→灭火→落布工艺条件:进布装置要安装的较高,使织物平整,便于烧毛。

烧毛火口的火焰温度为800—900℃,车速为100m/min左右,火口只数位一正一反。

灭火方式:采用湿落布,将烧毛后的织物进入盛有热水或退浆液中浸轧,达到既灭火又施加退浆剂的目的。

(3)全棉深色织物的退、煮、漂一浴法的目的是为了去除坯布上的棉籽壳、纤维素共生物。

设备:退煮漂联合机退煮漂工艺:H 2O2(30%) 14—20g/LNaOH(100%)30—50g/L稳定剂 10—12g/L润湿剂 10g/LG-Powder 5g/L工艺流程:布样→浸轧工作液(带液率70%-80%,温度:室温)→汽蒸(浸轧后将布折叠并用塑料薄膜包盖,温度:100-102℃,时间:50-60min)→水洗→烘干工艺曲线精练剂双氧水稳定剂烧碱 90-95℃水洗60℃ 30min (℃/min )1.5(4)丝光:丝光是指棉制品(纱线、织物)在有张力的条件下,用浓的烧碱溶液处理,然后在张力下洗去烧碱的处理过程。

丝光的作用:提高吸附能力 节省染料 改善光泽 尺寸稳定性提高设备:布铗丝光机烧碱 250g/L时间 25s温度 室温(5)活性黄 3%(of )活性红 、 2% (owf)、活性蓝 1% (owf) 、元明粉 20g 、纯碱 12g/L 、染色温度 70℃、染色时间 40min 、 固色温度 70℃、固色时间 40min工艺曲线:(6)皂洗皂洗工艺处方与条件:皂洗液用量1% 温度℃ 95时间 5min 浴比 1:15(7)柔软整理艺:柔软剂(%,owf )3 温度℃ 40 时间15-20min(8)拉幅工艺:温度℃ 160-170 速度 20m/min 柔软剂g/L超喂 4% 门幅 大于成品2-3cm(9)成品检测与包装织物落机后应进行验布,内容包括测定织物的耐洗牢度、摩擦牢度、缩水率等物理指标,同时还要检验织物的外观疵点。

色织物工艺设计

色织物工艺设计摘要色织物可以通过变化经纬交织方式,配合不同色泽交织出不同花型色泽的产品,其用途广泛,以服用,装饰居多,与人们的生活息息相关,色织布可雍容华贵,可清新素雅,可天真可爱,可以说风格迥异的布都可以通过色织来表达。

色织物的加工复杂程度和工艺成本一般比平素织物高。

色织物的花型一般为格子花型或条子花型。

本论文选用产品地品种为色织格子布, 其原料为棉,纱支则采用60支的精梳纱 ,经纬纱的颜色选用分别为6种、5种, 地组织和边组织是平纹。

经密为88根/英寸,纬密为83根/英寸。

本文主要涉及该产品的来样分析、小样工艺、上机工艺设计、投产工艺设计等。

关键词:全棉色织条格小样工艺工艺设计投产工艺AbstractColor fabrics can pass to change jinwei interwoven way, with different color of color interweave different pattern, its wide applications, products to take the majority, and decoration with people's life, yarn-dyed fabric can be elegant, but pure and fresh and simple but elegant, but naive cute, can say style different cloth can be expressed by yarn dyed.Color fabrics processing complexity and process cost than commonly practiced fabric high. Color of fabric pattern for grid pattern or blade general patterns. This paper selects products for yarn dyed grid cloth to breed, the raw material for cotton yarn is adopted, 60 cigarettes fine-combing yarn, weft yarn color selection for the 6, 5 respectively, to organize and edge organization is plain. JingMi for 88 root/inch, WeiMi for 83 root/inches. This paper mainly involves the product sample analysis, small kind technology, computer technology design, start-up process design, etc.Keywords: pure cotton yarn dyed bar lattice put small craft process design process目录目录 (3)第一章织物分析 (4)1.1 客户来样 (4)1.2 来样分析 (4)第二章手织样工艺设计与制作 (8)2.1 手织样工艺设计 (8)2.1.1 手织样工艺计算 (8)2.2 手织样 (9)第三章产品工艺设计 (10)3.1经纬密计算 (10)3.2 幅宽 (10)3.3 估算总经根总经根数 (10)3.4 全幅花数及加减头 (10)3.5 劈花 (11)3.6 计算筘号及筘幅 (12)3.7 百米用纱量 (12)第四章成品投产工艺设计 (14)4.1 染色工艺 (14)4.1.1工艺流程 (14)4.2络筒工艺 (15)4.2.1 络筒目的与要求 (15)4.2.2 机型 (16)4.2.3 络筒的质量分析及控制 (16)4.3 整经工艺 (17)4.3.1 整经目的与要求 (17)4.3.2 整经方式 (17)4.3.3 设备技术特征 (17)4.3.4 工艺设计 (18)4.3.6经浆排花 (19)4.4 浆纱工艺 (20)4.4.1上浆原因 (20)4.4.2 浆纱配方 (21)4.4.3 浆纱工艺 (21)4.4.4 浆纱质量分析与控制 (22)4.5 穿综工艺 (22)4.5.1 穿结经的方法及目的 (22)4.5.2 停经片 (23)4.6 织造 (24)4.6.1 织机的五大运动及其任务 (24)4.6.2 机型 (24)结论 (26)致谢 ................................................................................................ 错误!未定义书签。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

一 、客户来样

二 、来样分析

1.织物风格特征

样布手感柔软,光泽柔和,透气性较好,适合做男女式衬衫等。

2.经纬纱原料分析

通过手感目测法结合燃烧法,鉴定该产品的原料为纯棉纱。

=4×152+64+24

=696(根)

⑹计算筘号

根据本厂经验公式,筘号= 上机经密×0.95×2/每筘齿穿入数

=145×0.95×2/3

=91.8 修正为92#

二、手织样

三、上机图

四、手织样与大样的区别

全幅花数=(总经根数-边纱根数)/每花经纱数=(9256-240)/152=59.3取59修正:59×152=8968,9016-8968=48

比实际的总经根数少48根,但考虑劈花和穿筘的方便加33根

色纱 每花根数 全幅花数 全幅根数

加白 128 59花+33根 7585

粉红 6

泥红 6

雪青 6

全棉色织条格工艺设计

Cotton yarn-dyed Grid Process Design Article

完成时间 2009 年 4 月 10 日至 2009 年 5 月 10 日

手织样和大样的条格基本一致,但是手织样的表面不是很平整,因为在织造的过程中打纬张力不匀,这就要求我们要控制好上机张力。

第三章

产品工艺设计

一、经纬纱织缩率及幅缩率

根据本厂经验可以知道:经织缩=8.7%,纬织缩=4.8%,幅缩率=6.1%

六、根据客户要求:地组织3穿入数,边组织6穿入数

每花筘齿数:每条带色纱经纱数/每筘齿穿入数=128/3+6/3*4=50.67取51

七、全幅总筘齿数=全幅花数×每花筘齿数+加头筘齿数+边纱筘齿数

=59×51+33/3+240/6

=3060

八、计算筘号及筘幅

筘幅=坯布幅宽/(1-幅缩率)=155/(1-4.8%)=162.8厘米

纬纱用纱量=纬用纱量系数×密度×幅宽/纱支

=7.23%×88×57/50

=7.2482 (千克/百米)

目录

内容提要 3

第一章 织物分析 4

第二章 手织样工艺与制作 5

第三章 产品工艺设计 7

第四章 产品投产工艺设计 9

一、纱线染色 9

二、络筒 11

三、整经 .…………………………………………………………………12. 四、浆纱工艺 …………………………………………………………….13

(161+88 )×39.4×0.060533/11.9=49.9 因此取纱线为50支

5.成品幅宽:根据客户要求用146厘米,通常是 57/58

6.织物组织分析:6/2左斜+1/3右斜

组织图

7.经纬色纱排列

色经排列:

加白(A) 6 32 32 32 26

枣红 6 59花 354

粉红 6 59花 354

泥红 6 59花 354

雪青 6 59花 354

核算总经根数=全幅花数×每花经纱根数+加头根数+边经纱根数

=59×152+33+240

=9241

经织缩=1.5%,纬织缩=1.0%

⑶计算经纬密

上机经密=坯布经密×(1-纬织缩)=161×(-1.0%)=144.9(根/英寸)

修正为145根/英寸

上机纬密=坯布纬密×(1-经织缩)=88×(1-1.5%)=86.9(根/英寸)

修正为87根/英寸

⑷计算总经根数

总经根数=坯布经密×坯布幅宽/10=634×11/10=697.4 修正697根

结论 22

谢词 22

参考文献 23

内容提要

色织物是采用染色纱线进行织造的织物,在织物的后整理的工艺中,不再进行染色或印花工艺,由于织物是由经纱和纬纱构成的,所以,色织物的花型一般为格子花型或条子花型。色织物的加工复杂程度和工艺成本一般比平素织物高。

我们公司生产的该品种为格子花型, 用50S的纯棉纱 ,经纱5种颜色纬纱1种颜色, 地组织6/2左斜+1/3右斜纹,边组织用平纹. 经密为161根/英寸(634根/10厘米),纬密为88根/英寸(346根/10厘米)。设计内容包括来样分析,手工样织造与设计,产品工艺设计。工艺流程: 原纱---倒筒----染色---络筒---整经---上浆---穿综----织造-----坯布检修-------后整理----成品。

加白 128 4花+52根 564

枣红 6 4花+6 30

粉红 6 4花+6 30

泥红 6 4花 24

雪青 6 4花 24

核算总经根数=全幅花数×每花经纱根数+加头根数+边经纱根数

筘号=(估算总经根-边纱根数)×2.54×2×每花筘齿数/筘幅×每花根数

=(9241-240)×2.54×2×51/162.4×152

=94.5 取95# (公制是187)

修正: 全幅总筘齿数×10/筘号=3060×10/187=162.9 厘米

九、百米用纱量:千克/百米

用纱量=用纱量系数×密度×幅宽/纱支 ,由经验可知用经纱量系数为6.51%,纬用纱量系数7.23%

Our company produce varieties of the lattice pattern, using 50S pure cotton yarn, the five kinds of color weft yarn 1 kinds of colors, to organize 6 / 2 left oblique +1 / 3 right twill, with plain edge organizations. As close to 161 / inch (634 / 10 cm), weft density was 88 / inches (346 / 10 cm). Design elements include sample analysis, hand-like weaving and design, product design process. Process: the original yarn dyeing --- --- ---- down tube winding warping --- --- --- wearing drag Integrated Pulp ---- ----- weaving fabric maintenance --- ---- ---- finishing products

布身总经根数=总经根数-边纱经纱数=697-24=673根

⑸每花经纱根数=128+6+6+6+6=152根

全幅花数=布身总经根数/每花经纱根数=673/152=4.4取4花

修正:4×152=608少65根,考虑劈花穿筘的方便加64个头

色纱 每花根数 全幅花数 全幅根数

枣红(B) 6

粉红(C) 6

泥红(D) 6

雪青(E) 6

纬纱:浅蓝

第二章 手织样工艺与制作

一、手织样工艺设计

1.手织样工艺设计

⑴手织样规格:50S×50S 161×88 11×15

⑵经纬纱织缩率

二、坯布幅宽

坯布幅宽=成品幅宽/(1-幅缩率)=146/(1-6.1%)=155厘米

三、估算总经根总经根数 (边纱240根)

总经根数=成品经密*成品幅宽/10=634*146/10=9256.4 修正为9256根

四、全幅花数及加减头

每花经纱根数: 每花经纱根数=128+6+6+6+6=152根

3.测定织物的经纬密

通过照布镜法测得经密为161根/英寸(634根/10厘米),纬密为88根/英

(346根/10厘米).

4.经纬纱支的测定

根据我厂的经验,在经纬纱支相同的情况下,纱支的计算公式为

纱支=(经密+纬密) ×39.4×0.060533/织物的平方米克重

称得该织物为11.9g/㎡

关键词:全棉色织条格 手织样工艺 工艺设计 投产工艺

Color yarn fabric is used for dyeing of woven fabrics, in the fabric finishing process, no process for dyeing or printing, as the fabric is warp and weft posed, therefore, the flower color fabrics generally lattice-type flowers or striped pattern. Fabric color processing costs and technological complexity of the general fabric of high than usual.

经纱用纱量=经用纱量系数×密度×幅宽/纱支

=6.51%×161×57/50

=11.9485(千克/百米)

则加白:11.9485×7590/9018=10.0564 (千克/百米)

枣红(粉红):11.9485×360/9018=0.477(千克/百米)

泥红(雪青):11.9485×354/9018=0.469(千克/百米)

五、劈花

原则:一般劈在颜色较浅格型较大的紧密组织处,并使两边的色经排列对称或接近对称;便于织物在后整理过程中拼幅拼花

加白 32 32 32 32 33

枣红 6

五、穿综 14