高锰钢水韧处理的脱碳现象

钢的脱碳反应及脱碳(知识简介)

管件知识(3)钢的脱碳反应钢的脱碳反应——钢液内碳氧化而被除去的反应。

碳对钢的力学性能影响很大,是钢中最重要的合金元素。

除了极少数钢种外,绝大多数钢中含碳量都在1%以下;而生铁含碳一般在3~4.5%范围,因此,脱碳就成为炼钢过程中最重要的反应之一。

脱碳反应产物一氧化碳(在钢液含碳很低时,产物中有少量二氧化碳)气泡穿过钢液排出,强烈搅动熔池,这种现象被称为“沸腾”。

沸腾时,气泡中氢、氮等气体的分压极低,使钢液中溶解的氢、氮等有害杂质向气泡中转移,钢中的非金属夹杂物也随着气泡上升而被除去。

沸腾不仅使钢液温度和化学成分均匀,还增加气相-熔渣-钢液的接触面,加快各种反应的速度。

脱碳引起的沸腾是保证钢质量的一个重要措施,所以一般电炉和平炉炼钢过程中总要有一定的去碳量。

脱碳反应从来就受到冶金工作者的特别重视。

早在1931年,瓦舍(H.C.Vacher)和哈密顿(E.H.Hamilton)开始在实验室条件下测出了1580℃铁液中的碳氧平衡浓度积为0.0025;以后,许多知名的冶金学者如奇普曼(J.Chipman)、申克(H.Schenck)等都研究过脱碳反应。

脱碳反应热力学炼钢脱碳过程中,氧传输到钢液有两种途径:①氧气直接和钢液接触,如转炉炼钢时向熔池吹氧脱碳,其反应是:2C+O2→2CO;[C]代表溶于钢中的碳。

②氧经过炉渣传送到钢液,如平炉和电炉炼钢时,氧化期的脱碳,其反应是:(FeO) 代表渣中的氧化亚铁。

两者都包括钢液中的碳氧反应:。

这是个弱放热反应,其平衡常数K随温度升高而稍有减小。

在炼钢温度下,K 为400~500。

当CO的分压为1大气压时,钢液中碳和氧的平衡浓度积为:m=[%C]·[%O]=0.002~0.0025在炼钢过程前期,炉内温度较低,钢中的硅、锰等元素大量氧化,碳也可能部分氧化,它们都在争夺钢中的氧。

以后,钢中硅、锰含量减少,炉温升高,一直到脱氧前,钢液中的碳氧反应即成为控制钢中氧含量的主要反应。

高锰钢的水韧处理温度

高锰钢的水韧处理温度

对于高锰钢的水韧处理温度,一般而言,该过程的温度通常在800°C到1100°C之间。

具体的温度选择会受到高锰钢的合金成分、生产工艺和所需性能的影响。

一般步骤如下:

加热:将高锰钢零件加热到水韧处理温度范围内。

这个阶段有助于改变高锰钢的结构。

保温:在达到所需温度后,保持一定的时间以确保材料均匀受热。

淬火:将加热保温后的高锰钢零件迅速浸入冷却介质(通常是水),进行淬火。

这个过程能够使高温状态下的高锰钢迅速冷却,改变其晶体结构,提高硬度和强度。

需要特别注意的是,水韧处理是一项严格控制的热处理工艺,温度和时间的选择需要根据具体高锰钢的成分和性能要求来确定。

此外,由于高锰钢含有较高的锰含量,对淬火的冷却速度和方式有一定要求,以避免出现不均匀的组织结构和可能的开裂问题。

对于具体的高锰钢水韧处理温度和工艺参数,建议咨询相关领域的专业工程师或材料科学家,以确保获得最佳性能和质量。

1。

钢的脱碳名词解释_概述及解释说明

钢的脱碳名词解释概述及解释说明1. 引言1.1 概述钢的脱碳是指在钢材表面发生的一种化学反应过程,导致表面的碳含量减少。

脱碳过程是由于高温下钢与氧气的接触导致表面碳元素被氧化而产生。

脱碳对钢材性能有着重要影响,因此研究和控制钢的脱碳过程具有重要意义。

1.2 文章结构本文主要分为五个部分进行阐述。

首先,在引言部分进行概述,并介绍文章结构和目的。

其次,在“钢的脱碳名词解释”部分对脱碳进行定义、解释了引起脱碳的原因以及探讨了脱碳对钢材性能的影响。

然后,在“钢脱碳的检测方法及标准”部分详细介绍了常用于检测钢材脱碳情况的方法和相关标准。

第四部分是“防止钢材脱碳的措施和方法”,将探讨如何通过控制温度和时间、添加合适的合金元素和添加剂以及采取表面保护措施来防止钢的脱碳。

最后,在“结论”部分总结了本文的内容和结果,并强调了钢脱碳问题的重要性,以及未来可能的解决方案和建议措施。

1.3 目的本文旨在全面介绍钢的脱碳现象,并深入探讨其影响因素以及检测方法。

同时,通过对防止钢材脱碳的措施和方法进行研究,提供实用的解决方案和建议。

通过本文的研究,希望能够增加人们对钢脱碳问题的认识和理解,促进相关技术的发展和应用。

2. 钢的脱碳名词解释2.1 脱碳定义钢的脱碳是指钢材中的碳元素在加工过程中被氧化而减少的现象。

具体来说,当钢材暴露在高温环境下时,周围的氧气会与钢表面的碳元素发生反应形成一种硬质氧化物层(Fe3O4),这导致了钢材表层地区的碳含量减少,从而降低了其硬度和力学性能。

2.2 脱碳原因脱碳主要是由于高温下氧气与钢中的碳元素反应引起的。

其中主要有以下几个原因:- 渗透性脱碳:当钢材处于高温状态时,外部空气浸透进入钢中,与表面上的含有大量碳元素的铁相互作用,使得表面上碳元素溶解到铁中,并随着外部氧化过程被消耗掉。

- 气体脱碳:在某些特殊情况下,高温环境中存在着一些可活泼地与铁中的可燃组分进行反应、生成嵌入固体铁中的气体。

加热过程中造成的脱碳

加热过程中造成的脱碳加热过程中造成的脱碳,是一种常见的金属材料热处理中的现象。

脱碳是指金属材料表层的碳元素被加热后逸出,导致材料的表层变质。

脱碳是一个不可避免的问题,但它可以通过合适的热处理措施进行控制,从而减少对材料性能的影响。

脱碳的原因主要是由于加热时材料表层与外界氧气的接触,表层的碳元素就会与氧气发生化学反应,生成一种易挥发的气体——一氧化碳。

这种气体在高温下蒸发出来,导致材料表层的碳含量减少,从而降低了材料的硬度和耐磨性。

特别是对于碳钢等含碳量较高的材料来说,脱碳会对材料性能产生明显的影响。

为了控制脱碳,首先要做的就是选择合适的加热温度和时间。

通常情况下,加热温度越高,脱碳越严重;加热时间越长,脱碳也越明显。

因此,在热处理过程中要根据材料的具体要求,选择适当的加热条件进行控制。

合理控制加热速度和保温时间,可以有效减少脱碳的程度。

其次,还可以采用一些措施来防止脱碳的发生。

例如,在加热过程中,可以选择适当的环境气氛,例如使用氢气或惰性气体作为保护气体,减少材料与氧气的接触。

另外,还可以采用表面包氮、包铝等措施,增加材料表层的碳含量,从而降低脱碳的程度。

对于脱碳已经发生的材料,可以采取以下措施进行修复。

一种方法是进行重新碳化处理,通过加热材料到适当的温度,使其表面再次吸收碳元素,重新恢复材料的性能。

另外,也可以采用渗碳等改性工艺,将碳元素重新加入材料中,提高其耐磨性和硬度。

总之,加热过程中造成的脱碳是金属材料热处理中不可避免的现象。

通过合适的热处理条件选择和控制,可以有效减少脱碳的程度。

此外,采取适当的防护措施和修复方法,也可以有效应对已经发生脱碳的材料。

只有综合运用这些方法,我们才能更好地保护和提高金属材料的性能,满足工业生产和消费需求。

高碳钢65Mn脱碳研究

Fe 3 C+2 H2 =3 Fe +CH4

生产 热轧 6 5 M n铸 坯 , 后续 热 轧后 供 生 产 冷轧 锯 片 。

原料 化 学 成 分 见 表 1 。沿 坯 料 断 面 的 表 面 截 取 试

样, 以此研 究坯 料表 面 的脱碳 情况 。

耿赛 晓 , 耿 谊, 耿 晨 尧

唐山 0 6 3 3 0 0 ) ( 唐山国丰钢铁有 限公 司, 河北

摘

要: 文 章对 高碳 钢 6 5 M n脱碳行为进行研究讨论 , 从加热温度 、 保 温时间 、 炉 内气氛等各方面分析 了高碳钢加 热

过程 中脱碳层变化规律 , 为高碳 钢加热制度提供理论研究依据 。

( T a n g s h a n G u o f e n g I r o n& S t e e l C o . L t d . , T a n g s h a n 0 6 3 3 0 0 , C h i n a )

Ab s t r a c t : Th e a r t i c l e d i s c u s s e d t h e d e c a r b u r i z a t i o n o f t h e h i g h — c a r b o n s t e e l 6 5 Mn . h e a t i n g o n Hi g h c o r b o n s t e e l d e c a r b u r i — z a t i o n . T h e d i v e r s i f i c a t i o n o f d e c a r b u r i z a t i o n l a y e r d u r i n g h e a t i n g p r o c e s s wa s a n My z e d f r o m h e a t i n g t i me ,h e a t i n s u l a t i n g t i me,a n d t h e h e a t i n g f u r n a c e i n n e r a t mo s p h e r e . T h e t h e o r y f o u n d a t i o n i s s u p p l i e d f o r d r a w i n g u p t h e h e a t i n g p r o c e s s o f h i g h — c a r b o n s t e e 1 . Ke y Wo r d s : h i g h — c a r b o n s t e e l :d e c a r b u r i z e d l a y e r ; 6 5 Mn

钢热处理中的脱碳

钢热处理中的脱碳指钢件在加热过程中,由于炉内脱碳性气氛与钢表面的碳原子发生化学反应,即钢表面的碳原子部分或全部被烧掉,因此降低了其表面的含碳量,从而影响到零件的表面质量和力学性能,常规而言是不允许的。

无保护加热造成脱碳总是不可避免的,实验表明脱碳后的表面组织为铁素体,内部为奥氏体组织,在淬火后二者转变为马氏体的过程中,表面产生拉应力的作用,将会造成表面的变形和开裂,表面硬度、抗拉强度和疲劳强度等普遍下降,出现零件的早期时效,因此必须避免该类现象的发生。

钢在加热过程中离不开加热体和加热的介质,热处理加热设备种类较多,加热的方式有传导、对流和辐射三种,任何热处理设备均具有其中的一种或几种传热方式,通常在加热的介质炉气中存在有O2、CO2、H2O和H2等气体,它们和钢表面的碳发生化学作用,造成碳含量的下降,钢的脱碳过程有两个环节,一是表面的碳原子被氧化,二是表面的碳失去引起表面碳浓度的降低,根据化学平衡原理心部碳向表面扩散移动,因此脱碳层会不断增加,时间越长则脱碳越严重。

下面为零件在脱碳时的化学反应式:从上述几个反应式来看,钢件表面的碳原子分别与氧化性的气体作用生成了相应的气体,碳含量则低于钢的原始成分,无法获得要求的组织和性能,因此实现无脱碳的热处理是至关重要的举措。

同时还应当地看到O2、CO2、H2O和H2等气体除发生以上作用外,它们也可同钢中的Fe3C反应使其失去碳原子:因此无论是钢表面的碳原子还是渗碳体中呈化合态的碳原子,一旦发生脱碳则其使零件表面的含碳量降低,造成淬火后硬度低和耐磨性减弱,尤其是造成零件疲劳强度的明显下降。

上述炉内的气氛中O2、CO2、H2O和H2属于氧化性的气体,在加热的过程中引起钢表面的氧化和脱碳,而CO、CH4则为还原性气体,可以使氧化层和脱碳层得到还原,恢复钢表面的原始成分状态。

需要说明的是除H2外,在还原性和氧化性的气氛中,如含有水蒸气它将会造成表面的明显脱碳。

作为气体加热介质而言,为了确保加热过程中不出现上述缺陷,应当采用在还原性或保护气氛中完成零件的热处理,这是热处理工作者一直努力的方向,目前陆续开发了一系列的加热方法,实现了不改变零件的表面成分和状态的保护介质的加热。

高锰钢水韧处理中的冷却

高锰钢水韧处理中的冷却

海钺铸造厂生产高锰钢铸件已十年有余,在生产实践中总结了水韧处理中如何冷却高锰钢铸件。

高锰钢经高温阶段后,要以尽量快的速度冷却,以使高温时得到单相奥氏体组织保持到常温。

通常采用的方法是水淬。

高锰钢在960℃以后可能会析出共析碳化物,但在该温度下冷却速度很快时,连续冷却曲线可以避开奥氏体的等温转变,这样就可以得到单相奥氏体组织。

高锰钢铸件加热到最高温度保温后水淬前温度过低,组织中会析出碳化物。

析出碳化物首先在晶界上出现。

这种碳化物在水淬时被留下来,除非经过重新加热处理否则不可能消除。

析出碳化物使钢的性能变脆。

当它的数量较多时,在激冷的收缩应力作用之下会使铸件在晶界处出现淬火裂纹。

出炉至水淬的时间应控制在1分钟以内,不得超过1分钟,应为水淬时冷却速度不足也会在冷却过程中在奥氏体中析出碳化物。

水淬时冷却速度不足会在冷却过程中奥氏体中会析出奥氏体。

水淬时冷却速度应答到30℃/s,水淬池中的水量应为处理高锰钢重量的8倍以上。

一般生产中规定水淬前水温低于30℃,水淬之后水温低于60℃,为了使水淬时有更好的散热条件,常在水淬时向池内吹入压缩空气,或是设法使铸件在水池中往返移动,以加快散热过程,水池中水应定期更换冷却水,并设法使水循环流动。

高锰钢水韧处理的加热温度

水韧处理的加热速度高锰钢铸件进行水韧处理,加热时的温度低于400℃的范围内,铸态组织中没有明显变化。

450℃左右开始有针状碳化物析出。

500℃时碳化物数量明显增加。

大约在550℃是碳化物析出数量最多。

到600℃时针状碳化物的长度铸件变短但是片层变得宽厚。

700℃以上铸态组织中的碳化物铸件溶入奥氏体中。

开始时是晶内针状碳化物先溶解,800℃时晶内碳化物大部分消失了,,只是在晶界上和晶界附近尚有未溶的碳化物。

850℃以上晶界上的碳化物因逐渐溶解而变细、变窄成断网状,900℃以上晶界上残余的碳化物铸件消失并成为孤立的集聚状态。

这种未溶的碳化物随着温度的升高而逐渐缩小,950℃以上即全部溶入奥氏体中。

加热过程中在550-600℃发生共析转变,形成珠光体。

开始时在碳化物的周围奥氏体分解,以后逐渐扩大范围。

开始形成的珠光体是层片状,温度升高时趋于粒状化。

加热到共析转变温度以上,珠光体型的组织会发生奥氏体的重结晶。

这个过程是一个在相界面上奥氏体核心形成和长大的过程,由于重结晶的过程奥氏体晶粒可以有一定程度的细化。

但是在通常的热处理升温速度的条件下,铸态组织中的奥氏体不可能全部分解,因此这个细化作用是不明显的。

而且经过高温保温阶段之后往往高锰钢的晶粒还有所长大,甚至在热处理之后的组织较铸态还要粗大。

高锰钢在升温过程中,若升温速度足够快,奥氏体中就来不及析出碳化物,就不发生共析反应。

由于高锰钢的导热性低、热膨胀系数高,加以铸态组织中有大量的网状碳化物,钢的性能很脆。

加热时很容易因应力而开裂。

入炉温度取决于高锰钢铸件的尺寸、重量、结构的复杂程度和钢中碳含量等因素。

加热过程中温度低于700℃时最危险,因为低温时钢的性能很脆。

升温到650-700℃时保温一段时间,以便使温度均匀,消除一部分应力。

保温时间长短视件大小而定。

加热速度根据具体情况,厚大件可以在35-50℃/h,多数铸件可以在80-100℃/h。

为了防止形成裂纹,磷含量、碳含量和升温速度之间应综合予以考虑。

高锰钢的热处理

热处理技术与装备高锰钢的热处理是将高锰钢铸件加热到碳化物固溶的温度,并保温一定时间,然后在水中快速冷却,形成单一的奥氏体组织,使其强度和韧性大大提高,达到可加工硬化的目的。

与普通碳钢不同,高锰钢在水中淬火后不是变硬,而是变软了,因此高锰钢的热处理又叫水韧处理。

在热处理过程中,碳化物是在固溶态下溶解到奥氏体中去的,所以又叫固溶强化处理。

高锰钢固溶理的参数主要有入炉温度、升温速度、保温温度、保温时间、摆放位置等。

1入炉温度和加热速度高锰钢铸件在入炉之前,铸件表面的粘砂、披缝和浇注冒口要清理干净。

粘砂对铸件加热或冷却都有隔热作用,使铸件加热和入水后的冷却不均匀,严重粘砂会降低铸件入水后的冷却速度,造成晶界碳化物重新析出。

披缝较薄,在热处理加热时会脱碳,水淬后会变成马氏体,马氏体相变体积膨胀,可能会使铸件基体受到拉应力而开裂。

高锰钢导热性能低, 100℃以下为碳钢的1/4~1/6倍, 600℃时为碳钢的1/2~5/7倍。

高锰钢热膨胀系数大,为碳钢的2倍, 500℃以上更大。

虽然铸件在低温加热过程中无相变应力发生,但加热到300℃以上,会在晶内和晶界上出现脆性碳化物增多的现象,有时会发生珠光体转变。

高锰钢辙叉结构复杂,同一铸件壁厚相差悬殊,铸件本身存在不小不等的铸造应力。

在热第1期吴霞等:高锰钢的热处理处理的加热或冷却过程中不同部位存在较大的温差,产生热应力。

这样,热应力和铸造应力叠加,会使辙叉产生裂纹。

因此,必须控制高锰钢辙叉的入炉温度和加热速度。

高锰钢辙叉热处理工艺分两种:冷辙叉处理和热辙叉处理。

对于热辙叉,如果装入同一窑的所有辙叉的装窑温度基本和窑温一致,则这种工艺可以节能,提高效率。

但在实际生产中装窑温度很难与窑温一致,且相差较大,主要原因有:不同炉次的辙叉开箱水爆后在同一窑中进行热处理,造成同一窑中辙叉的初始温度不同;由于连续生产,每天窑的温度也不尽相同;季节性的温度变化导致辙叉与窑温的变化较大;辙叉在窑内的排序不同会造成一定的温差。

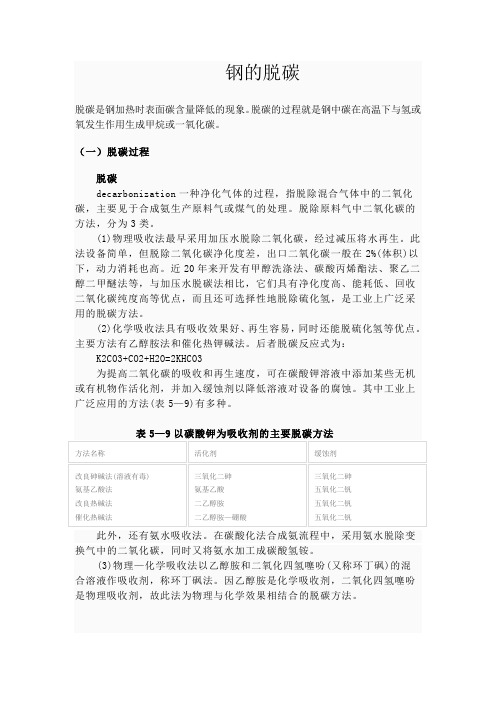

钢的脱碳

其化学方程式如下;2Fe3C+O2=6Fe+2COFe3C+2H2=3Fe+CH4Fe3C+H2O=3Fe+CO+H2Fe3C+CO2=3Fe+2CO这些反应是可逆的,即氢、氧和二氧化碳使钢脱碳,而甲烷和一氧化碳则使钢增碳。

脱碳是扩散作用的结果,脱碳时一方面是氧向钢内扩散;另一方面钢中的碳向外扩散。

从最后的结果看,脱碳层只在脱碳速度超过氧化速度时才能形成。

当氧化速度很大时,可以不发生明显的脱碳现象,即脱碳层产生后铁即被氧化而成氧化铁皮。

因此,在氧化作用相对较弱的气氛中,可以形成较深的脱碳层。

变压器硅钢片要求合碳量尽量低,除在冶炼上应加以控制外,在锻轧加热时还应利用脱碳现象,使碳含量进一步下降,从而获得容易磁化的性能。

但对大多数钢来说,脱碳会使其性能变坏,故均视为缺陷。

特别是高碳工具钢、轴承钢、高速钢及弹簧钢,脱碳更是一种严重的缺陷。

脱碳层的组织特征:脱碳层由于碳被氧化,反映在化学成分上其含碳量较正常组织低;反映在金相组织上其渗碳体(Fe3C)的数量较正常组织少;反映在力学性能上其强度或硬度较正常组织低。

钢的脱碳层包括全脱碳层和部分脱碳层(过渡层)两部分。

部分脱碳层是指在全脱碳层之后到钢含碳量正常的组织处。

在脱碳不严重的情况下,有时仅看到部分脱碳层而没有全脱碳层。

关于脱碳层深度可根据脱碳成分、组织及性能的变化,采用多种方法测定。

例如逐层取样化学分析钢的含碳量,观察钢的表面到心部的金相组织变化,测定钢的表层到心部的显微硬度变化等等。

实际生产中以金相法测定钢的脱碳层最为普遍。

(二)脱碳对钢性能的影响1.对锻造和热处理等工艺性能的影响1)2Cr13不锈钢加热温度过高,保温时间过长时,能促使高温δ铁素体在表面过早的形成,使锻件表面的塑性大大降低,模锻时容易开裂。

2)奥氏体锰钢脱碳后,表层将得不到均匀的奥氏体组织。

这不仅使冷变形时的强化达不到要求,而且影响耐磨性,还可能由于变形不均匀产生裂纹。

3)钢的表面脱碳以后,由于表层与心部的组织不同和线膨胀系数不同,因此淬火时所发生的不同组织转变及体积变化将引起很大的内应力,同时表层经脱碳后强度下降,甚至在淬火过程中有时使零件表面产生裂纹。

高锰钢铸件的热处理

高锰钢铸件的热处理高锰钢的铸态组织中除奥氏体相外,还有析出的碳化物。

为获得高韧性,必须予以热处理,以消除铸态组织中晶内和晶界上的碳化物。

高锰钢含碳量通常为l3,左右,要消除其铸态组织的碳化物,需将钢加热到l000。

C以上,并保温适当时间,使其碳化物完全溶解,随后迅速冷却,这种热处理通常称为水韧处理。

(1)水韧温度水韧温度取决于铸钢成分,通常为1050,1080?C。

过高的水韧温度会导致铸件表面严重脱碳,而且奥氏体晶粒中和晶界上将析出共晶碳化物。

由于共晶碳化物是不能重新热处理来消除的脆性相,应尽量避免产生。

(2)加热速率高锰钢比一般碳钢铸件的导热差,铸件在加热时易引起应力;厚壁铸件则宜采用缓慢加热。

为减少铸件加热过程中变形或开裂,生产上常采用预先在650?保温,再快速升到水韧温度的处理工艺。

(3)保温时间保温时间主要取决于铸件的壁厚,以确保铸态组织中的碳化物完全溶解和奥氏体的均匀化。

通常保温时间可按铸件壁厚每25mm保温lh计算。

(4)冷却冷却过程对铸件规定的性能指标及组织状态有很大的影响。

水韧处理时,铸件入水前的温度应在950?以上。

为此,铸件从出炉到入水不应超过2min,水温保持在40?以下。

水韧处理后可根据铸件的要求及复杂程度适当进行回火,但回火温度不应超过250?。

为缩短热处理周期,可利用铸态预热进行高锰钢水韧处理。

其工艺为:铸件于ll00,1180?C自铸型中取出,经除芯清砂后,铸件温度允许冷却到900,I000?,然后装入并加热到l050,1080?的炉内保温3,5h后水冷。

该处理工艺不仅简化了热处理工艺,减少了铸件在型内的冷却时间,而且可提高铸件的性能。

利用预热处理的高锰钢铸件冲击韧性比常规处理的提高5%,15,。

用于破碎机的高锰钢固定板进行工业试验(破碎物为花岗岩和花岗闪长石,环境温度30,40?,其使用寿命提高50,。

此外,高锰钢还可实行弥散硬化处理,适用于添加Mo或其他碳化物形成元素的高锰钢,如ZGMnl2Mo2铸钢,可先在580,610?退火2h,以便析出碳化物强化奥氏体,然后再加热到l000?左右淬火。

ZGMn13钢水韧处理工艺研究与实践

ZGMn13钢水韧处理工艺研究与实践前言在机械制造业中,有大量的具体零件在服役过程中,需要很高的耐干性摩擦的磨损能力,例如:铁道工程中的道岔、破碎机械的锤头、颚板、挖掘机的铲齿、坦克、链轨拖拉机的履带板、推土机的推土板、高炮的防弹板,轧钢机械中的大量零件等。

为了提高零件的耐磨性,通常是增加钢中的含碳量,通过淬火工艺达到高硬度和形成大量的碳化物颗粒来抵抗摩擦磨损,另一种方法是通过合金化形成单相奥氏体,并利用加工硬化基本原理,显著提高硬度及耐磨性[1]。

本研究中针对河北理工大学的专利产品,轧钢机中心出钢口部件,进行工艺试验研究与应用。

1.试验仪器、设备、材料与方法1.1试验仪器、设备上海产4kw箱式电阻炉,上海产4x金相显微镜,吴忠材料试验机厂产150D洛氏硬度计。

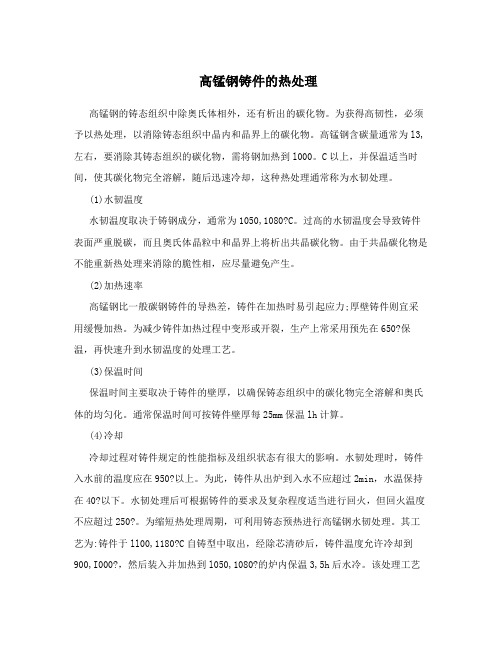

图 1 一体套图 2 喇叭口1.2 材料与试验方法1.2.1 材料来源于昌黎新河铸业有限公司及秦皇岛市新奇精密铸业有限公司ZGMn13一体套,喇叭口,紊流套等铸件,形状如图1和图2所示。

1.2.2 试验方法利用固溶基本原理,采用水韧处理。

ZGMn13属于高碳合金特殊性能钢,钢的化学成分如表1所示。

表1 高锰钢的牌号、化学成分、力学性能和用途(摘自GB/T 5680--1988)[3]牌号化学成分w/﹪力学性能①(不小于)用途举例C Mn Si S≦P≦其他ZGMn13-1 1.00~1.4511.00~14.000.30~1.000.040.09——635 20 ——适于铸造形状简单的低冲击耐磨件,如破碎壁、坤套、齿板、衬板、铲齿等ZGMn13-2 0.90~1.3511.00~14.000.30~1.000.040.07__ __ 685 25 147 300ZGMn13-3 0.95~1.3511.00~14.000.30~0.800.0350.07__ __ 735 30 147 300 用于结构复杂并以韧性为主的承受强烈冲击载荷的零件,如斗前壁、提梁和履带板等ZGMn13-4 0.90~1.3011.00~14.000.30~0.800.040.07Cr:1.50~2.50390 735 20 __ 300ZGMn13-5 0.75~1.3011.00~14.000.30~1.000.040.07Mo:0.90~1.20特殊耐磨件,如自固型无螺栓磨煤机衬板等注:①力学性能为经水韧处理后试样的数值2.试验基本原理2.1 ZGMn13铸造后的组织与性能由于此钢含有大量的碳及锰元素,碳、锰元素是强烈扩大γ相区元素,他会使相图中A4点(N点)上升,A3点(A点)下降,S点明显左移[2]。

表面脱碳产生的原因

表面脱碳产生的原因

表面脱碳是一种常见的钢材表面缺陷现象,指的是钢材表面失去

了碳元素,使其硬度和机械性能下降。

表面脱碳产生的原因主要包括

以下几个方面:

1.加热温度过高。

钢材在经历高温加热过程时,若温度过高,就

会产生表面脱碳的现象。

因为高温会使钢表面的碳元素以蒸汽的形式

升华并流失,导致表面失去了一定渗碳层,进而引起表面脱碳。

2.加热时间过长。

钢材在高温环境下时间过长也会导致表面脱碳。

长时间的高温加热使表层与深层钢材之间的温度梯度变小,从而使不

稳定的碳化物分解成碳和铁两种元素,导致钢表面的碳元素流失。

3.空气氧化。

钢材在高温下暴露在空气中,容易发生氧化反应,

进而引起表面脱碳。

空气中的氧气和钢材表面碳化物反应,形成气相

产物CO和CO2,从而导致表面碳度下降。

4.热处理不当。

钢材在进行热处理时,若温度和处理时间控制不当,也会导致表面脱碳现象。

各种热处理方法对表面温度梯度及渗碳

剂的传输速度有不同的要求,未能满足要求就会产生表面脱碳现象。

以上是表面脱碳产生的主要原因,如何避免或修复表面脱碳缺陷,我们也需要关注。

可以通过提高钢材表面的渗碳层数、控制加热温度

和时间、保持空气环境纯净等手段进行防治。

在面对表面脱碳现象时,可以采取表面覆盖处理、擦拭去除钢材表面氧化物等方法进行修复处理。

分析特殊钢的脱碳

分析特殊钢的脱碳加热时发生氧化作用同时发生金属表面层脱碳。

脱碳取决于形成氧化铁皮同样的因素。

随加热温度提高与加热时间的增加,脱碳深度严重增加。

开始金属在炉子均热带中停留时间增加到一定时间之前脱碳逐渐增加,之后脱碳速度减小,甚至完全停止。

这种现象同在加热炉中脱碳与碳从中心往金属表面扩散同时进行的金属氧化过程的作用有联系。

随着提高温度增加这些过程的强度,炉中在氧化气氛时,钢表面氧化速度随温度提高可能超过另一过程的速度。

此外,形成致密氧化皮层阻碍脱碳气体通往钢没氧化表面的通路,故促使减少脱碳。

在氧化皮不致密时,脱碳将继续增加。

气体介质对钢在不同温度时脱碳的影响。

脱碳在很大程度上与钢的化学成分有关。

应当指出,一些个别合金元素对脱碳影响尚无一致见解。

现在发现Cr.灿、W、Mn和Cu阻止脱碳,而Co. Mo、Ti和V 增加脱碳。

据另一些资料Al和W在很大程度上促使脱碳,Cr、Co和Mn阻止脱碳,而Si、Ni和V对脱碳无影响。

生产小断面的冷轧钢和磨光钢(银亮钢)时脱碳起很大作用。

冷拔坯料脱碳可能发生在钢坯轧制前加热时,也可能在冷拔坯料退火时。

坯料与用来轧制坯料的钢坯脱碳值之间的关系。

用来轧制坯料的钢坯在其加热前脱碳越多,坯料脱碳也越多。

如果钢坯脱碳大于1.5%,甚至钢坯轧制坯料前在有利的条件下加热,坯料脱碳也要大于允许值(例如 1. 5%)。

因为钢坯在轧制成品钢材(中间坯料)前加热时也要产生一些脱碳,所以使钢坯尽可能少的脱碳是很重要的。

因而当成品钢材脱碳超过允许标准时,不仅在随后工序而且在前面的工序也必须采取减少脱碳措施。

了解成品钢材允许脱碳值是很重要的。

某厂规定供生产银亮钢的坯料脱碳必须不大于1 .5%。

当总压下率不小于80%- 90%,亦即坯料拔制小截面时,坯料允许脱碳可以达到5% - 6%。

轧制扁钢时,脱碳具有特殊意义。

在用5551,和50CrMnVA钢轧制的供制造汽车板簧用的厚度5mm、6mm和7mm、宽度51mm的扁钢中,脱碳层深度在一定情况下不应超过厚度1.5%。

水韧处理温度对含硼超高锰钢组织和性能的影响

第34卷 第5期2009年5月HEAT T RE AT ME NT OF MET ALSVol 134No 15May 2009工艺研究及改进 水韧处理温度对含硼超高锰钢组织和性能的影响何奖爱,李书琴,辛启斌,查向东(东北大学材料与冶金学院,辽宁沈阳 110004)摘要:研究了含硼超高锰钢经过不同温度(1080~1140℃)水韧处理后的组织和性能。

结果表明,随着水韧处理温度的升高,钢中的晶内碳化物明显减少,当温度升高到1100℃时晶内碳化物几乎完全溶解;水韧处理温度对硬度影响不大;冲击韧性则随水韧处理温度的升高先增加后减小。

在低冲击应力磨料磨损条件下,1100℃水韧处理试样的磨损表面形貌SE M 照片切痕较均匀,沟槽较少。

试验结果表明经1100℃水韧处理后含硼超高锰钢的综合力学性能较好。

关键词:含硼超高锰钢;水韧处理温度;显微组织;冲击韧性;表面磨损形貌中图分类号:TG142172 文献标识码:A 文章编号:025426051(2009)0520083203Effect of wa ter toughen i n g tem pera ture on m i crostructure and properti esof super 2h i gh manganese steel w ith trace boronHE J iang 2ai,L I Shu 2qin,X I N Q i 2bin,ZHA Xiang 2dong(School of Materials &Metallurgy,Northeastern University,Shenyang L iaoning 110004,China )Abstract:The super 2high manganese steel was treated at different te mperature (1080~1140℃)by water t oughening 1The results show that with increasing water t oughening temperature,the inner crystal carbides decrease evidently in crystal,and diss olve entirely when the te mperature is 1100℃1The te mperature of water t oughening has little effect on the hardness,and the i m pact t oughness increases with increasing t oughening te mperature at first and then decreases 1SE M mor phol ogy shows that the shearing trace is unifor m ity and gr oove is less on the worn surface of sa mp le water 2t oughened fr om 1100℃1It is revealed that the super 2high manganese steel water 2t oughened fr om 1100℃can obtain p referable overall mechanical p r operties 1Key words:super 2high manganese steel with trace bor on;water t oughening temperature;m icr ostructure;i m pact t oughness;surface worn mor phol ogy收稿日期:2008211215基金项目:国家高技术发展计划(863计划)(2006AA03Z529)作者简介:何奖爱(1947—),男,湖南岳阳人,教授,主要从事硼资源综合利用、耐磨合金及液态金属成型工艺研究工作,获省部级科技进步奖3项,发表论文40余篇。

产品热处理脱碳原因和处理方法

产品热处理脱碳原因和处理方法产品热处理脱碳是指将被处理的产品加热至一定温度,然后通过控制冷却方式使其表面富碳层中碳向体内扩散,从而达到减少产品表面碳含量和提高产品硬度、强度等性能的目的。

产品热处理脱碳在金属制品生产过程中非常重要,下面将详细探讨其产生原因和处理方法。

一、产生脱碳的原因:1.加工过程中的热处理:在产品制造过程中,为了改善产品的机械性能或加工性能,常常需要进行热处理。

但是,在热处理过程中,由于高温条件下金属表层碳和氧发生反应,形成一层表面氧化膜,因此需要进一步进行表面清理,以去除脱碳区。

2.高温环境作用:如果产品长时间处于高温环境中,金属表面的碳元素会由于高温环境中氧气和水蒸气的作用而发生反应,逐渐脱碳。

3.金属材料自身的性质:某些金属材料在制造过程中会因为种种原因,表面碳含量过高,而难以保持产品的优良性能。

二、脱碳处理方法及原理:1.硝氮脱碳法:硝氮脱碳是指将脱碳产品置于非碳控的氮气中,与氮气中的硝酸氢铵反应,加热处理后使产品表面形成一层氮化物,从而达到脱碳目的。

硝氮脱碳法可以有效地减少表面碳含量,提高产品的耐热性和耐腐蚀性能。

2.湿法脱碳法:湿法脱碳是将被处理的产品浸入溶液中,通过溶液中的化学反应将产品中的碳元素溶解掉,从而实现脱碳的目的。

湿法脱碳法特别适用于一些易腐蚀金属的脱碳处理。

3.盐浴脱碳法:在盐浴中进行脱碳处理是一种常见的方法。

盐浴中含有一定的氢氧化物,通过加热使金属与盐浴发生反应,可将金属表面的氧化物与脱碳区脱除。

4.碱处理法:碱处理法是指将被处理的产品放入碱溶液中,通过与碱溶液中的化学成分发生反应来脱碳。

在脱碳的过程中还可以通过调节碱度和温度来控制脱碳的效果。

5.电解脱碳法:电解脱碳是通过将被处理的产品作为阴极,将金属放在一个合适的电解质中,通过电解反应将脱碳区溶解掉。

电解脱碳法操作简单,脱碳效果好。

三、脱碳处理的适用性:1.碳含量过高的金属材料:对于碳含量过高的金属材料,由于其含碳量过多,会导致产品性能的下降,因此需要进行脱碳处理,以提高产品的性能。

高锰钢的热处理

热处理技术与装备高锰钢的热处理是将高锰钢铸件加热到碳化物固溶的温度,并保温一定时间,然后在水中快速冷却,形成单一的奥氏体组织,使其强度和韧性大大提高,达到可加工硬化的目的。

与普通碳钢不同,高锰钢在水中淬火后不是变硬,而是变软了,因此高锰钢的热处理又叫水韧处理。

在热处理过程中,碳化物是在固溶态下溶解到奥氏体中去的,所以又叫固溶强化处理。

高锰钢固溶理的参数主要有入炉温度、升温速度、保温温度、保温时间、摆放位置等。

1入炉温度和加热速度高锰钢铸件在入炉之前,铸件表面的粘砂、披缝和浇注冒口要清理干净。

粘砂对铸件加热或冷却都有隔热作用,使铸件加热和入水后的冷却不均匀,严重粘砂会降低铸件入水后的冷却速度,造成晶界碳化物重新析出。

披缝较薄,在热处理加热时会脱碳,水淬后会变成马氏体,马氏体相变体积膨胀,可能会使铸件基体受到拉应力而开裂。

高锰钢导热性能低, 100℃以下为碳钢的1/4~1/6倍, 600℃时为碳钢的1/2~5/7倍。

高锰钢热膨胀系数大,为碳钢的2倍, 500℃以上更大。

虽然铸件在低温加热过程中无相变应力发生,但加热到300℃以上,会在晶内和晶界上出现脆性碳化物增多的现象,有时会发生珠光体转变。

高锰钢辙叉结构复杂,同一铸件壁厚相差悬殊,铸件本身存在不小不等的铸造应力。

在热第1期吴霞等:高锰钢的热处理处理的加热或冷却过程中不同部位存在较大的温差,产生热应力。

这样,热应力和铸造应力叠加,会使辙叉产生裂纹。

因此,必须控制高锰钢辙叉的入炉温度和加热速度。

高锰钢辙叉热处理工艺分两种:冷辙叉处理和热辙叉处理。

对于热辙叉,如果装入同一窑的所有辙叉的装窑温度基本和窑温一致,则这种工艺可以节能,提高效率。

但在实际生产中装窑温度很难与窑温一致,且相差较大,主要原因有:不同炉次的辙叉开箱水爆后在同一窑中进行热处理,造成同一窑中辙叉的初始温度不同;由于连续生产,每天窑的温度也不尽相同;季节性的温度变化导致辙叉与窑温的变化较大;辙叉在窑内的排序不同会造成一定的温差。

高碳高锰钢450℃时效处理后的拉伸断裂行为

高碳 高锰 钢 4 5 0  ̄ C时效 处 理 后 的拉 伸 断裂 行 为

管 现 军 , 冯 锐 , 丁 志敏

( 1 . 大连 交通大学 材料科 学与工程学院 , 辽 宁 大连 1 1 6 0 2 8 ; 2 . 中车大 同电力机 车有 限公 司技术 中心 ,

山西 大 同 0 3 7 0 3 8 ) 米

韧性和高加工硬化性 , 而 被 广 泛应 用 于 铁 路 、 采

是 造成 高锰 钢脆 性 断 裂 的 原 因. 而关 于 4 5 0  ̄ C时

效 处理 后 高碳 高锰 钢 的变 形及 断裂 行 为 的研 究 , 目前还 鲜有 报道 .

鉴于此 , 本 文 通 过 研 究 水 韧处 理后 经 4 5 0 o C

基金 项 目: 中国铁路总公司科技研究开发计划资助项 目( 2 0 1 2 G 0 1 1 一 D) ; 大连市科技计划资助项 目( 2 0 1 3 A 1 6 G X 1 1 9 1 ) 作者 简介 : 管现军 ( 1 9 8 9一) , 男, 硕士研究生 ; 丁志敏 (1 9 6 2一), 男, 教授 , 博士, 主要从事材料表 面改性 与金属 材料 强韧化的理论及其工艺的研究

第3 8卷 第 2期 2 0 1 7年 4月

大 连

交 通

大

学

学 报

Vo1 . 38 No . 2 Ap r . 2 01 7

J O URNAL OF D AL I AN J I A0T 0NG UN I VER S I T Y

文章编号 : 1 6 7 3 . 9 5 9 0 ( 2 0 1 7 ) 0 2 . 0 0 6 7 — 0 4

的高碳高锰钢仍具有优越 的塑性 和高 的抗拉强 度 , 其 断裂后 的抗拉 强度 和延伸 率可分 别达 到 9 8 1 MP a 和7 0 %. 拉伸断裂后 的高碳 高锰 钢组织 中出现 了大量 的孪 晶, 而且裂 纹在 孪晶界 处 以及 晶界上 的碳 化 物处 形核 , 并沿 晶界 和孪 晶界长大 , 相邻裂纹 相互 连接 、 扩展 , 直至断裂. 拉伸断 口微 观形貌为石断 状 , 其

超高锰钢热处理时析出碳化物呢

超高锰钢热处理时析出碳化物是强化相呢还是还会降低机械性能的呢浏览次数:145次悬赏分:50 |解决时间:2011-4-22 23:08 |提问者:ning521x最佳答案简言说明:先了解一下高锰钢的性质,高锰钢在水韧处理后一般获得全部奥氏体,具有极好的韧性,不易断裂。

当在受到强烈冲击时,由于表面快速变形,使其变形硬化(目前高锰钢变形硬化机理一般为高位错密度、变形孪晶及诱发马氏体强化等),使钢表面的抗磨性大大提高,而心部仍保持良好的韧性。

因高锰钢只有受到强烈冲击时,其表面才会硬化而耐磨,因此高锰钢作用于硬质矿石时表现为耐磨,而作用于软质的沙土时就会很快被磨损。

高锰钢件在作业时会遇到不同硬质磨料的作用和受到大小不一的冲击。

为解决高锰钢作用于软质磨料不耐磨问题,开发了超高锰钢。

超高锰钢是在Mn13基础上又添加了Cr、Mo元素及Nb、V、Ti、B等微量元素,并进一步提高Mn含量,如ZGMn18Cr2、ZGMn18Cr2Mo等。

添加Cr、Mo等元素的目的是希望在高锰钢的奥氏体基体中存在大量Cr、Mo、V、Ti的细小、弥散碳化物,以提高高锰钢在低冲击载荷下不能有效获得变形硬化情况下的耐磨性。

又因Cr、Mo等元素为铁素体形成元素,因此还需要增加Mn含量来保证基体为奥氏体。

析出碳化物的热处理方法可以分两个方面:1)通过水韧处理的加热温度和冷却控制来得到细小、弥散碳化物,建议适当延长加热时间获得完全均匀化的奥氏体,迅速水冷至约200-400度空冷析出碳化物。

2)水韧处理处理后重新加热至200-500度等温一定时间后空冷析出碳化物。

最后回答“热处理析出碳化物是强化相还是会降低机械性能”的问题:一般来说,高锰钢的力学性能是强度不足而韧性有余。

析出碳化物会提高其强度,但会牺牲一定的韧性,当钢中存在大量的碳化物时,韧性会急剧下降。

确保碳化物细小并弥散分布可使韧性降低较小。

因此,碳化物的数量、形态、尺寸及分布都会对钢在不同使用环境的机械性能产生或有利或不利的影响。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

高锰钢水韧处理的脱碳现象

高锰钢铸件在水韧处理过程中会有脱碳现象,海钺铸造厂对此进行了长期的总结:

水韧温度越高,高温下保温时间越长,高锰钢常常在炉内氧化气氛中脱碳。

脱碳会使钢的力学性能和耐磨性能恶化。

铸件表层的脱碳是由于加热和保温过程中钢中碳的氧化造成的。

脱碳层较深,表层的碳含量降到0.1%~.2%。

可以达到几毫米,由于脱碳层,钢的表层组织发生明显的变化,碳含量降低后它已不属于奥氏体的相区之内,从组织图表中看,出现马氏体组织。

高锰钢在高于1100℃保温时,保温时间愈长,脱碳层的厚度和氧化皮层的厚度愈大。

脱碳层在水淬时得到马氏体组织,这个表层很脆、塑性很低,和内部奥氏体组织之间的结合强度很差,在冲击磨料磨损条件下工作时,表面层很快发生剥落,加快金属的磨损。

脱碳层在水淬时发生马氏体转变,体积膨胀,而内层仍然是奥氏体组织,表层和内层之间出现应力,在随后的冷却过程中两种组织的线收缩也不相同。

这些都使表层扥容易开裂,特别是当铸件在热处理之前表面已经有裂纹时,脱碳的结果会使原有的微小裂纹发展扩大。

咋保证热处理后组织的前提下,尽量减少保温时的氧化和脱碳,尽量减少热处理炉内的氧化性气氛,设法维持中性的炉内气氛。