重锤夯实试验段总结(定版)

强夯试验段阶段性总结(加虚铺0.7m)

利用红泥岩强夯填筑路基试验段施工总结一、编制依据1、现行的公路工程设计及施工规范、标准、规程;2、济邵高速公路两阶段设计施工图;3、济邵高速公路业主及监理的函件、指令、纪要等;4、国内已有的红泥岩填筑路基科研成果及施工经验;5、利用红泥岩强夯填筑路基试验段施工情况及数据采集成果;6、我单位拥有的技术能力和相关资源。

二、概况济邵高速JSTJ-07合同段起止桩号为K30+500—K34+700,全长4.21公里,全线总挖方量约88.3万方,总填方量约47.6万方。

本合同段所经地区主要为剥蚀丘陵地貌,相对高差大,地质复杂,表层覆盖层为强风化红色粉砂质泥岩及黄河台阶地少量低液限粘土,下部是强度较高的黄色砂岩(分布较少)和红色砂质泥岩(分布较多)为互层状(与线路成135°- 175°斜向、坡度10°- 22°)分布,节理比较发育。

三、试验段的作用由于红泥岩(刚爆破出的红泥岩强度较高)具有极强的风化崩解、遇水软化、强度降低等特性,不宜作为路堤填筑材料,否则将不可避免会出现路基沉陷、边坡滑坍等严重的工程质量病害。

济邵高速线路及周围此类岩石分布范围较广(除我标段外,其他标段也存在此类情况)。

若将沿线施工开挖的红色粉砂质泥岩全部弃置不用,而远借其它材料填筑路基,则会大大增加工程造价,同时弃方及借方还会破坏植被及占用大量耕地,不利于环境保护。

为了确保工程质量,有效处理利用红泥岩,从而降低工程造价,我项目经理部在中国公路工程咨询总公司红泥岩路基课题研究组的指导下,设立了专业施工队伍,组织专门实施试验段的人员和机械设备,对红泥岩填筑路基进行了强夯处理试验段施工。

四、试验段施工方案及段落布置1、施工方案强夯处理红泥岩填筑路基试验段松铺厚度按照1m和1.5m填筑进行强夯的施工。

2、段落布置(1)K34+510~K34+530松铺厚度按1.5m控制。

(2)K34+530~K34+670松铺厚度按1.0m控制。

重锤夯实试验段总结(定版)

重锤夯实试验路段成果报告书一、编制依据1.1XXX公路土建工程施工招标文件。

1.2XXX公路两阶段施工图设计图纸。

1.3?公路路基施工技术标准?〔JTGF10-2006〕,?公路土工试验规程?〔JTGE40-2007〕和?公路冲击碾压应用技术指南?。

1.4国家和交通部、XX省现行的其它有关设计、施工、验收标准、规程和标准。

1.5XXX集团?工程管理方法?、ISO9002:2000?质量手册?和?程序文件?,本单位的技术水平、装备能力、管理水平以及类似工程的施工经历。

1.6试验段施工控制过程中原始记录及检验报告。

二、工程概况2.1工程简介XXX建立工程合同段,路线位于奇台县、木垒县境内,起点桩号KXXX,终点桩号KXXX,路线全长XXXm,全线所经地区以绿洲平原为主,局部路段有戈壁,地形相对平坦。

本合同段为双向四车道高速公路,设计时速120km/h,主线路基采用整体式断面,路面宽度28m。

2.2特殊路基处理情况根据现场实地考察,我部选取KXXX~KXXX段,长度为200米,作为特殊路基地基处理重锤夯实施工试验段。

2.3试验段设计类型KXXX~KXXX段为Ⅰ级非自重湿陷土,黄土层厚度为1.3~1.6米,清表后基底采用重锤夯实,单点夯击能采用800Kn·M。

夯击两遍,再采用600Kn.M低能量满夯两遍。

三、试验目地工程区地层以卵砾石层为主,其上普通分布有低液限粉土,层厚通常小于1m,局部最大厚度在2.7m,室内试验结果说明,该土层具有一定的湿陷性,湿陷等级为非自重湿陷Ⅰ级。

根据设计特殊路基处理原那么,即加强路基范围的防排水设计,防止路基侧积水浸泡路基,对场地湿陷性等级低的路段进展浅层处理,对场地湿陷性等级高的路段进展深层处理。

对于湿陷性土层厚度H>130cm的路段,采用加强防排水设计和重锤夯实综合处理方案。

通过试验段总结夯锤质量、夯击次数、夯锤落距、夯点间距、夯击遍数、夯降量、压实度的关系,选取合理的机械配置和质量控制方案。

强夯试验段施工总结报告

1、试验目的道池池阎良中中心心线线路基中心线K168+640K168+650强夯试验段施工方案K168+656通过在试区内试夯,测定现场夯击次数与夯沉量关系曲线及夯前原位土样物理性参数与夯后土样物理性参数对比曲线,确定强夯施工的技术参数,指导基底大面积强夯施工,确保工程质量。

2、设计要求2.1地质情况强夯施工范围内为自重湿陷性黄土,主要由粉质粘土组成,孔隙发育,结构疏松,具有高压缩性。

其湿陷性等级及湿陷系数见下表,钻探结果在地表以下未见地下水。

2.2基底处理在施工路段K169+000~K169+250和K171+413.72~K171+700范围内基底采用160(t.m)能级强夯,强夯区影响深度5米;在高填方路段K171+700~K172+500施工范围内基底采用240(t.m)-1 -强夯试验段施工方案能级强夯,强夯区影响深度6米。

每个夯点夯击五遍,夯点间距宜为锤底直径的1.5~2.0倍,方格网状布置夯点。

3、试验地点160(t.m)能级和240(t.m)能级试验段设在K171+413.73~K172+500范围内具有代表性地段,选取80m×10m 做为试验段,在试验段内分两段40m用于二种能级方案的试验。

4、试验段检测项目4.1强夯前地基试验、检测内容4.1.1室内试验常规试验:颗粒分析、液塑限、含水量、天然容重、标准击实;湿陷试验:密度、比重(空隙比)、饱和度、压缩(系数、模量)、湿陷性试验(湿陷系数、起始压力、自重湿陷系数)、直接剪切实验(粘聚力和内摩擦角)4.1.2现场试验夯前原地面标高4.2强夯过程中及强夯后地基试验、检测内容4.2.1室内试验密度、比重(空隙比)、饱和度、压缩(系数、模量)、湿陷性试验(湿陷系数、起始压力、自重湿陷系数)、直接剪切试验(粘聚力和内摩擦角)。

4.2.2现场试验1)参数夯击能量、夯锤重、夯锤落距、夯击点布设、夯击遍数、夯- 2 -强夯试验段施工方案击数;2)夯沉量在每一击后测量每锤夯击前测定初始锤顶部一定点的标高,直到最后两击的平均夯沉量不大相应锤顶标高,并计算夯沉量,5cm时为止。

强夯试验总结

强夯试验总结根据已经批准的强夯试验方案,已完成强夯试验工作,现将试验情况进行总结,为以后强夯施工提供依据。

一、试验区位置说明:由于实际场地限制,原强夯试验方案中的试验区 IV115+375~115+475,先调整为以下区域:左岸:IV115+390~115+476.5右岸:IV115+407.2~115+490二、强夯机具1、起重机选用履带式起重机一台,起重能力35t,起重能力大于1.5倍锤重,脱钩方式采用自动脱钩装置。

2、夯锤夯锤选择圆形锤2个,均为铸钢材料制造,吊环为φ50mm,中心为φ300mm排气孔。

夯锤重分别为18.4t(用于2000kN·m,第一、二遍夯)和10t(用于1000 kN·m,满堂夯)。

3、自动脱钩装置自动脱钩装置:拉绳一端固定在锁柄上,另一端穿过转向滑轮固定在臂杆底部横轴上,当夯锤起吊到预定高度时,开钩绳随即拉紧,同时脱钩装置开启,夯锤脱钩下落。

采用此装置可保证每次夯击落距相同。

三、试验参数1、布点形式夯点布置按照设计图纸布点方式:第一遍采用正三角形布置,间距6.5m;第二遍夯点在第一遍夯点之间布置;第三遍满堂布置。

2、夯击能第一、二遍夯:夯击能2000kN·m,锤重18.4t,每点10击;第三遍满夯:夯击能按照强招标文件十七章地基处理加固工程中第17.2.2条“第三遍满堂布置,最后一遍夯锤落距可降低至4~6m”,按照夯击能(2000kN·m)计算,夯击能在800~1200kN·m之间,试验时采用 1000kN·m夯击能,锤重10t,每点3击,夯印重叠1/3。

3、落距:夯锤落距=夯击能/锤重。

第1、2遍夯锤落距=2000kN·m/184KN=10.9m,第3遍夯锤落距=1000kN·m/100KN=10m4、消散期按照强夯试验方案,试验区强夯消散期左岸为2周、右岸为3周。

四、试验过程1、试验流程图强夯试验施工流程图2、施工准备(1)场地平整,清除表层腐殖土,报请监理验收。

【VIP专享】强夯试验段施工总结

日照机场场地平整方案飞行区土石方工程D标段强夯施工试验段总结编制人:审批人:北京中航空港建设工程有限公司日照民用机场项目部2013年12月31日强夯试验段施工总结一、施工时间填筑时间为2014年1月14日~2014年1月16日,强夯时间为2014年1月17日~2014年1月20日,试验日期为2014年1月21日。

二、施工范围具体位置详见下图:试验段位置示意图~15%,~2%)(2)进料及虚铺厚度控制:采用后退堆填法分压层进行试验用料的进料摊铺,每亚层堆填厚度不超过1.0m,推土机找平。

强夯单层虚铺厚度为5m,压实厚度约为4~4.5m。

(3)夯锤锤底静压力:25~40kPa。

(4)点夯时,单点击数一次完成,推平后进行满夯。

(5)点夯停夯标准:满足击数要求,且最后一击夯沉量不大于5cm。

强夯填筑工艺参数见下表,可在试验段施工作业结束后进行优化。

夯型单击夯能(kN·m)夯点布置夯点间距(m)夯击遍数单点击数点夯3000正方形 3.5110~13满夯1000搭接型1/4锤径13填挖交接补压的技术要求如下:在填挖交接处,应结合台阶开挖,沿竖向每填筑约5m厚,在台阶交接面附近采用强夯法进行补压处理,补压范围为整个搭接长度范围,强夯参数详见下表。

夯型单击夯能(kN·m)夯点布置夯点间距(m)夯击遍数单点击数点夯2000正方形 3.518~10满夯1000搭接型1/4锤径13要求锤底静压力25~40kPa,最后一击夯沉量≤3cm。

四、施工准备(一)设备准备1、夯锤:用钢板制作外壳,内部焊接骨架后灌注混凝土制成。

夯锤底采用圆形,夯锤锤底静压力为25~40kPa,并设2个排气孔,孔径为250mm。

2、起重机械:选用50t的履带式起重机,以满足夯锤起吊重量和提升高度,并设安全装置,防止夯击时臂杆后仰。

3、自动脱钩装置:要求有足够强度,起吊时不产生滑钩,脱钩灵活,能保持夯锤平稳下落,挂钩方便迅速。

4、铲车:用作回填、整平夯坑和作地锚用。

《强夯试验总结》

《强夯试验总结》强夯工艺性试验总结报告dk296+275~dk296+350和dk296+715~dk296+840段强夯工艺性试验总结报告根据施工组织设计的步骤和要求以及强夯试夯施工方案、方法、目标,我们选取dk296+275~dk296+350和dk296+715~dk296+840段进行强夯施工工艺试验。

通过对每次夯击试验检测,确定出当前夯锤最优高度和夯击次数等各种参数。

并着重从质量易保证、工作效率高、成本耗损较低等三方面实际情况综合分析评比这些参数,获得结论。

该工序试验工作从202x年8月5日开始,至202x年9月23日检测结束,历时49天。

一、强夯试夯段施工依据:新建铁路沪汉蓉通道合肥至武汉段路基相关设计图;《客运专线铁路路基工程施工质量验收暂行标准》铁建设[202x]160号;《建筑地基处理技术规范》jgj79-202x;《铁路工程土工试验规程》tb10102-202x;《客运专线铁路路基工程施工技术指南》tz212-202x。

二、强夯试夯段施工工艺及施工方法:(一)施工准备1、施工准备1)熟读施工图纸,理解设计意图,掌握各项参数,现场实地考察,定位放线。

2)定施工方案和确定试夯参数。

-1**集团项目第三经理部强夯工艺性试验总结报告4m5m6m7m8m9m456789101112锤锤锤锤锤锤锤锤锤4m5m6m7m8m9m2)起重机就位,使夯锤对中夯点位置。

3)测量夯前锤顶高程。

4)将夯锤起吊预定的高度,待夯锤脱钩自由下落后,放下吊钩,测量锤顶高程。

若发现因坑底斜而造成夯锤歪斜时,应及时将坑底整平。

-3**集团项目第三经理部强夯工艺性试验总结报告1)开夯前应检查夯锤质量和落距,以确保单击能量符合设计要求。

因为夯锤使用过久,往往因底面磨损而使质量减小,落距也得不到保证,必将影响单击夯击能。

2)在每一遍夯击前,应对夯点放线进行复核,夯完后检查夯坑位置,发现偏差或漏夯应及时纠正。

3)按设计要求检查每个夯点的夯击次数和每击的夯沉量。

路基基底强夯处理试验段总结

目录一、试验段施工情况简介 (1)二、现场投入人员 (1)三、现场投入机械设备 (2)四、强夯总体施工方案 (2)五、强夯施工工艺 (3)六、强夯施工方法 (4)七、夯击数据分析 (5)九、结论 (8)十、附件 (8)路基强夯处理试验成果总结一、试验段施工情况简介试验段里程为DK900+720-DK900+810段,全长90 m。

位于****,地形较陡,地势左高右低,地表为旱地,地层上部第四系上更新统风积砂质黄土;下部上第三系泥岩;底部为华力西期花岗岩。

2013年10月26日~10月30日,根据设计要求对该段路堑基底进行强夯处理施工,经现场监理全程旁站,强夯施工完成后**环通工程试验检测通过现场检测,满足设计要求及规要求。

二、现场投入人员施工现场主要人员统计表三、现场投入机械设备施工现场主要工程机械、设备统计表四、强夯总体施工方案检测路基基底含水量,含水量在最佳含水量的±2%以时,平地机平整施工场地,压路机碾压平整后,放设边桩和控制点,并用白灰标示出需进行强夯的围,并测量控制点高程,确定强夯围。

根据强夯围,布置4m×4m 的方格,方格根据夯锤直径定出点夯夯点位置。

夯前,在该段选择一个有代表性的场地上进行试夯,试夯点选择4-6个点。

通过强夯前后测试数据的对比,确定点夯的夯击次数及控制标准。

根据试夯确定的标准进行大面积点夯,现场强夯满足最后两击的夯沉量不大于50mm、夯坑周围地面无过大隆起以及不因夯坑过深而起起锤困难,停止夯击并记录该点实际夯击遍数及累计沉降量。

三遍点夯过后,以低能量满夯,将场地表层松土夯实,并测量场地标高。

满夯时,夯迹彼此重迭搭接1/4夯锤直径。

夯击过程中由质检员负责对各种数据记录和原始资料的整理。

五、强夯施工工艺施工工艺流程见下框图所示:六、强夯施工方法1、施工准备(1)组织机械、测量及检测设备和人员进场。

(2)清除地基处理围的浮土,人工配合机械整平试验场地。

强夯试验段总结

山西中南部铁路通道ZNTJ-11标段DK526+687.95~DK527+200路基地基处理强夯试验段总结编制:复核:审核:中铁一局集团山西中南部铁路通道ZNTJ-11标段项目经理部2010年9月目录一、实验目的 (1)二、编制依据 (1)三、适用范围 (1)四、路基工程概况及主要技术标准 (1)4.1路基工程概况 (1)4.2路基工程主要技术标准 (2)4.3地基加固处理措施 (2)五、强夯原理 (2)六、施工方案 (3)6.1强夯试验性施工参数确定 (3)6.2施工流程图 (5)6.3人员、机械配置 (5)6.4施工工艺 (6)6.5施工控制及检测 (8)6.6注意事项 (10)七、试验结论 (11)八、附件 (12)根据合同文件及《铁路路基工程施工质量验收标注》的要求,我合同段自2010年8月20日至2010年9月20日DK526+687.95~DK527+200段进行强夯试验段施工,试验段全长512.05m。

通过试验段施工为下一步强夯地基处理大面积的施工,提供技术参数,现将我合同段的强夯试验总结如下:一、实验目的1、明确地基处理强夯的工艺流程、操作要点;2、检验设计参数和地基处理效果;3、确定施工参数、施工设备及施工工艺,为大面积施工和今后施工提供科学依据二、编制依据1、设计院提供的施工图2、铁路路基工程施工质量验收标准铁TB10414-2003、J285-20043、客货共线铁路路基工程施工技术指南TZ202-2008三、适用范围本路基基底处理施工技术方案适用于中铁一局集团山西中南部铁路通道ZNTJ-11标段DK501+600~DK530+000范围内的路基基底处理。

四、路基工程概况及主要技术标准4.1路基工程概况试验段里程为DK526+687.95~DK527+200段,全长512.05m。

位于壶关县山前平原区,地势平坦、开阔,地质构造简单,无大的断裂构造。

无地表水,地下水埋深较深。

强夯试验段施工总结

日照机场场地平整方案飞行区土石方工程D标段强夯施工试验段总结编制人:审批人:北京中航空港建设工程有限公司日照民用机场项目部2013年12月31日强夯试验段施工总结一、施工时间填筑时间为2014年1月14日~2014年1月16日,强夯时间为2014年1月17日~2014年1月20日,试验日期为2014年1月21日。

二、施工范围具体位置详见下图:试验段位置示意图~15%,~2%)(2)进料及虚铺厚度控制:采用后退堆填法分压层进行试验用料的进料摊铺,每亚层堆填厚度不超过1.0m,推土机找平。

强夯单层虚铺厚度为5m,压实厚度约为4~4.5m。

(3)夯锤锤底静压力:25~40kPa。

(4)点夯时,单点击数一次完成,推平后进行满夯。

(5)点夯停夯标准:满足击数要求,且最后一击夯沉量不大于5cm。

强夯填筑工艺参数见下表,可在试验段施工作业结束后进行优化。

夯型单击夯能(kN·m)夯点布置夯点间距(m)夯击遍数单点击数点夯3000正方形 3.5110~13满夯1000搭接型1/4锤径13填挖交接补压的技术要求如下:在填挖交接处,应结合台阶开挖,沿竖向每填筑约5m厚,在台阶交接面附近采用强夯法进行补压处理,补压范围为整个搭接长度范围,强夯参数详见下表。

夯型单击夯能(kN·m)夯点布置夯点间距(m)夯击遍数单点击数点夯2000正方形 3.518~10满夯1000搭接型1/4锤径13要求锤底静压力25~40kPa,最后一击夯沉量≤3cm。

四、施工准备(一)设备准备1、夯锤:用钢板制作外壳,内部焊接骨架后灌注混凝土制成。

夯锤底采用圆形,夯锤锤底静压力为25~40kPa,并设2个排气孔,孔径为250mm。

2、起重机械:选用50t的履带式起重机,以满足夯锤起吊重量和提升高度,并设安全装置,防止夯击时臂杆后仰。

3、自动脱钩装置:要求有足够强度,起吊时不产生滑钩,脱钩灵活,能保持夯锤平稳下落,挂钩方便迅速。

4、铲车:用作回填、整平夯坑和作地锚用。

强夯试验段施工总结94

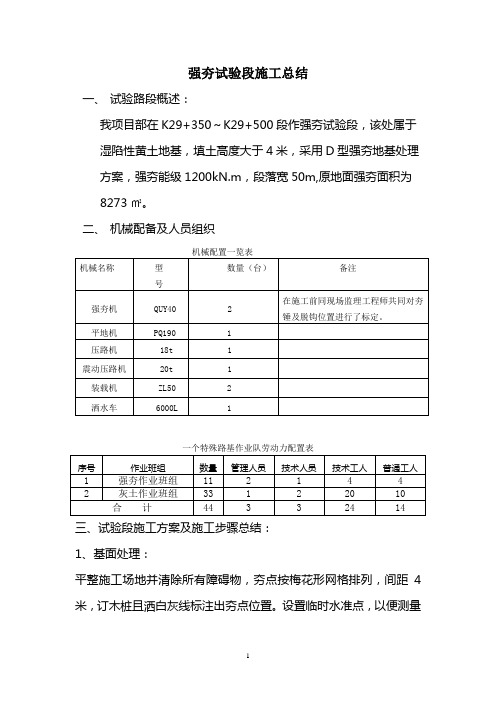

强夯试验段施工总结一、试验路段概述:我项目部在K29+350~K29+500段作强夯试验段,该处属于湿陷性黄土地基,填土高度大于4米,采用D型强夯地基处理方案,强夯能级1200kN.m,段落宽50m,原地面强夯面积为8273㎡。

二、机械配备及人员组织机械配置一览表机械名称型号数量(台)备注强夯机QUY40 2 在施工前同现场监理工程师共同对夯锤及脱钩位置进行了标定。

平地机PQ190 1压路机18t 1震动压路机20t 1装载机 ZL50 2洒水车 6000L 1一个特殊路基作业队劳动力配置表序号作业班组数量管理人员技术人员技术工人普通工人1 强夯作业班组112 1 4 42 灰土作业班组33 1 2 20 10合计44 3 3 24 14三、试验段施工方案及施工步骤总结:1、基面处理:平整施工场地并清除所有障碍物,夯点按梅花形网格排列,间距4米,订木桩且洒白灰线标注出夯点位臵。

设臵临时水准点,以便测量场地夯击前后的高程。

2、强夯施工:a、试验段强夯施工机械采用带有自动脱钩装臵的履带式起重机,强夯设备采用锤重100kN,落距12m,夯击能量为1200kN,夯锤底面积为4.9平方米,并设4个30cm通气孔。

b、恢复路基中线并用灰线撒出强夯范围,然后标出夯点的准确位臵,并测量地面高程,强夯处理宽度:填方为路基两侧边坡坡脚外1m范围内、挖方为路面宽度。

c在处理大致平整的地表处,按土质分段取样作标准重型击实、土的液塑限、颗粒分析、天然含水量试验。

d、起重机就位,使夯锤对准夯点位臵。

e、将夯锤起吊到预定高度,待夯锤脱钩自由下落后,放下吊钩,测量锤顶定点位臵的高程,如锤顶倾斜,应及时将坑底整平。

f、重复步骤e,开始第一遍夯实处理,每点6击,最后两击夯沉量最大为4.1cm,满足设计不大于5cm的要求,夯坑深度小于15cm,且夯坑周围地面没有发生过大的隆起,完成一个夯点夯实。

重复d~f完成一遍全部夯点的夯击。

h、主夯完成后,用推土机将夯坑整平,测量夯后的地面高程。

强夯施工总结

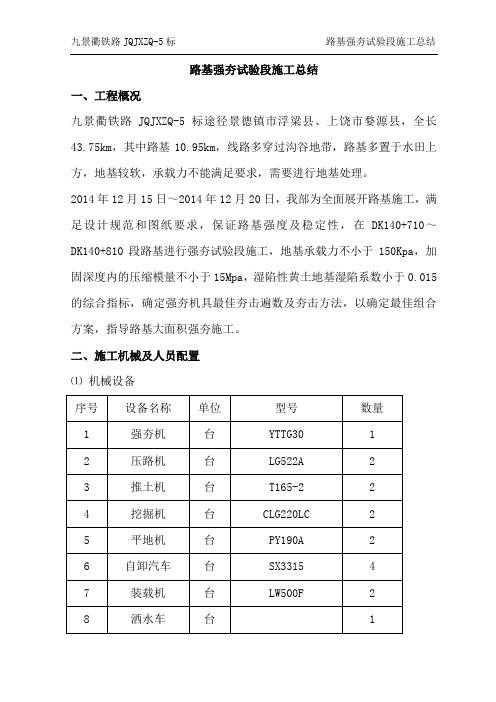

路基强夯试验段施工总结一、工程概况九景衢铁路JQJXZQ-5标途径景德镇市浮梁县、上饶市婺源县,全长43.75km,其中路基10.95km,线路多穿过沟谷地带,路基多置于水田上方,地基较软,承载力不能满足要求,需要进行地基处理。

2014年12月15日~2014年12月20日,我部为全面展开路基施工,满足设计规范和图纸要求,保证路基强度及稳定性,在DK140+710~DK140+810段路基进行强夯试验段施工,地基承载力不小于150Kpa,加固深度内的压缩模量不小于15Mpa,湿陷性黄土地基湿陷系数小于0.015的综合指标,确定强夯机具最佳夯击遍数及夯击方法,以确定最佳组合方案,指导路基大面积强夯施工。

二、施工机械及人员配置⑴机械设备⑵人员配置三、检验标准强夯质量检验标准如下表四、施工方法1、施工工艺施工艺流程见:强夯施工工艺流程图。

2、施工准备①场地平整,清除表层土,进行表面松散土层碾压,表面基本密实,大面形成人字坡或单面坡,以确保场地排水通畅防止积水。

②查明强夯场地范围内所有管线,调查场地上空、地下构造物、管线的位置及标高,采取改迁或防护措施,防止因强夯施工造成损坏。

③测量放线,定出控制轴线、强夯场地边线,标出夯点位置,并在不受强夯影响地点,设置水准基点。

④测量原地表高程、承载力、压缩模量。

3、强夯施工3.1强夯参数的选定根据《路基工程设计与施工参考图》选定试夯参数如下:①锤落距选定选定单击夯击能为4000 kN·m,夯锤直径为2米,夯锤质量为30T②夯击遍数的选定夯击遍数为5遍,第一遍、第二遍、第三遍为点夯,第四、第五遍为满夯。

③夯击次数选定点夯:每一遍内各个夯点的夯击次数按照8-15击进行试夯,并同时满足:最后两夯的夯沉量不大于50mm,每个夯击点安排专人测量和记录击数,保证强夯质量。

④夯击点的布置夯击点布置形状按照《路基工程设计与施工参考图》要求采用正三角形布置,夯击点间距4.5米。

重夯试验段总结报告

山西省山阴至平鲁段高速公路第二合同段起讫桩号:K165+060~K177+050重夯试验段总结报告编制:复核:审核:中交路桥华北工程有限公司山平高速公路路基桥隧第二项目部二零一零年十二月重夯试验段总结报告1试验段目的由于K168+140~K168+200段路基类型为Ⅱ级非自重湿陷性黄土填方路段,湿陷土层厚度5-8m,进行重夯处理。

通过试验段总结夯锤质量、夯击次数、夯锤落距、夯点间距、夯击遍数、沉降量的关系,选取合理的机械配备和质量控制方案。

2试夯的检测方法:检测方法:对地基以标准贯入试验、静力触探、荷载试验为主。

3试验段桩号本试验段桩号为K168+140~K168+200,本试验段内重夯施工宽度为,夯击长度为60m,试夯面积约为2754m2。

4工效分析采用一遍满夯施工,彼此搭接1/4夯锤直径,12月7日开始夯击至12月8日,2天完成。

则重夯施工平均每天完成约1377m2。

5机械设备6重夯采用一遍全幅满夯搭接施工,夯痕搭接不小于1/4D,每个夯点需夯击3~4次,夯沉量以最后两击的平均沉降量不大于2cm控制。

具体夯击点见图6-1。

7夯击能量要求⑴设计夯击能要求满夯。

⑵实际夯锤参数及落距夯锤质量m0:,夯锤面积S: m²,W实际/ S=W理论/S理论m 0×g×h/S= W理论/S理论h=其他夯锤根据重量和设计夯击能量分别计算落距。

8单点夯击次数与夯沉量的控制单点夯击次数控制标准:①重夯单点夯击次数按最后两击沉降量之差不超过20mm控制。

②夯坑周围地面不应发生过大的隆起。

③不因夯坑过深而发生起锤困难。

④夯击遍数以不出现“翻浆”或“橡皮土”为宜。

重夯夯击次数与夯沉量关系曲线如下。

(该数据为重夯夯沉量平均值)9整平后的地面标高变化10试验段总结⑴施工后,综合分析测量记录,然后做出初步的评价,并进行总结。

⑵确定单点的夯击次数,满夯3-4击能够满足设计要求。

⑶同时配合业主组织专业部门进行荷载板试验,检测路基加固的效果,检验夯点数量应满足设计及规范要求。

强夯试验总结报告

南水北调中线一期工程总干渠沙河南~黄河南新郑南第一施工标段(合同编号:HNJ-2010/XZ/SG-001) 重、强夯试验总结报告批准:审核:编制:中国水利水电第五工程局有限公司南水北调中线新郑I标工程项目经理部二○一一年六月目录1试验概况 (1)2 编制依据 (1)3 试验目的 (1)4 试验区域及试验参数确定 (1)4.1试验区确定 (1)4.2试验参数 (2)4.3 施工时间 (2)4.4 现场组织机构及人员 (3)4.5 试验设备及器材 (3)5 强、重夯现场施工 (4)6 施工质量控制与检验 (5)7 试验结果及分析 (6)7.1 试验检测结果 (6)7.2 夯沉量与夯击次数关系曲线 (7)7.3 重、强夯前后地面高程数据对比分析 (11)8 试验结果 (13)9 附件 (13)重、强夯试验总结报告1试验概况根据设计图纸要求,本标段SH(3)116+810~SH(3)117+400段渠堤左右岸、SH(3)117+400~SH(3)117+953.5段渠堤右岸、SH(3)117+953.5~SH(3)118+253.5段渠堤左右岸基础采用强夯处理黄土状土湿陷性,处理长度2333.5m,共计43965㎡,SH(3)118+520~SH(3)119+955.1段渠堤左岸基础采用重夯部处理黄土状土湿陷性,处理长度1435.1m,共计24873㎡。

2 编制依据⑴《总干渠新郑南段(第1标段)黄土状土湿陷性处理布置图》;⑵《新郑南段渠道湿陷性黄土强夯、重夯、土挤密桩地基处理技术要求(新郑南技术要求03号)》;⑶《建筑地基基础工程施工质量验收规范》(GB50202-2002);⑷《湿限性黄土地区建筑规范》(GB50025-2004);⑸《建筑地基处理技术规范》( JGJ79-2002);⑹《强夯法处理湿陷性黄土地基规程》(DBJ61-9-2008);⑺《建筑机械使用安全规范》 JGJ33-86;⑻《建筑地基基础设计规范》 GB50007-2002;⑼《南水北调中线一期工程总干渠沙河南~黄河南(委托建管项目)新郑南段第一施工标段》招标文件。

强夯试验段总结

强夯试验段总结路基强夯试验段施⼯总结编制:复核:审核:⼆0 ⼀六年七⽉⽬录1、⼯程概况 (1)1.1⼯程简介 (1)1.2主要⼯程量 (1)1.3强夯试验段范围 (1)2、试验依据 (1)3、试验⽬的 (1)4、试验段施⼯准备⼯作 (1)4.1组织准备 (1)4.2机械、仪器准备 (2)4.3技术准备 (2)5、试验⽅案 (2)5.3强夯试验段⼯艺流程 (3)5.4拟定技术参数 (3)5.5强夯施⼯ (4)6、试验总结 (5)6.1机械设备和劳动⼒组织 (5)6.2施⼯参数的确定 (5)6.3施⼯质量标准 (5)6.4施⼯安全措施 (6)路基强夯试验段施⼯总结1、⼯程概况1.1⼯程简介***出⼝路基为⾼填斜坡填⽯路堤,填⽅边坡⾼度≥20m,路基右侧为改沟及反压护道⼯程。

为保证⾼填⽅路堤的压实,防⽌路基成型后沉降开裂。

**两段⾼填⽅路基采⽤强夯分层补强进⾏处治。

第⼀层⾼度以填⽅为12⽶范围开始,⾼度⼩于8⽶的填⽅段第⼀层不强夯,其上路堤每填⾼6-8⽶强夯⼀次。

1.2主要⼯程量表1-1 强夯主要⼯程数量表1.3强夯试验段范围我部在已填筑路基达到强夯设计要求标⾼的段落,选取**范围为强夯试验段。

2、试验依据⑴《**施⼯图设计》第⼆册;⑵《⼯程建设标准强制性条⽂》(公路⼯程部分)2002年版;⑶《公路⼯程技术标准》JPG B01-2003;⑷《公路路基施⼯技术规范》JTG F10-2006;⑸《公路⼯程质量检验评定标准》JTG F80/1-2004。

3、试验⽬的⑴总结路基强夯夯击次数与沉降量关系,确定最佳夯击能、间歇时间、夯间距以及最佳夯击次数。

⑵确定强夯作业标准施⼯⽅法。

⑶确定施⼯作业⼈员组成和分⼯,制定出相适应的施⼯和质量管理⽅法。

4、试验段施⼯准备⼯作4.1组织准备我部⾼度重视路基强夯试验段⼯作。

试验段由项⽬总⼯负责,项⽬部各职能部门:⼯程部、测量组、试验室、安质部配合,路基施⼯队直接实施。

4.2机械、仪器准备根据试验段的⼯作量以及实际到场设备,确定设备组合为:长江L252型履带吊1台、夯锤重15t、⽔准仪⼀套、钢尺⼀把等。

强夯置换试验段总结

强夯置换试验段总结强夯置换试验段总结根据局项目部和设计院达成的意见,我们在现场组织了强夯置换碎石墩的施工试验。

现把施工情况和有关资料汇总如下:一、工程概况机械设备:采用上海起重机,锤重25吨,锤直径2.5m,落距12m,单击夯击能3000KN.m实验场地:新株洲站DK1613+510~DK1613+600共90米长的强夯实验区选DK1613+555~DK1613+570段共15米的范围内做强夯置换碎石墩的施工。

该实验段宽14米,长15米,为加快施工进度,从中按有关规范和施工经验梅花型布点5个(见布置图),加固范围为10.8m×10.8m=117㎡,符合要求。

设计要求:强夯置换后碎石墩体的承载力标准为N63.5重型动力触探>20击/10㎝。

整平碾压的检测标准为EV2>45MPa。

二.“正方形布点、内插1点、点夯3000KN.m夯击能、每点9击、100cm碎石墩、满铺30cm、1000KN.m满夯一遍、25吨压路机碾压2遍”施工程序采用3000KN.m夯击能点夯置换碎石工艺。

施工前在场地满铺50㎝厚碎石并整平。

按布点图放好点位,强夯机就位,施工顺序为第一遍正方形布点,先加固四周点(点①~点④),第二遍梅花形插点施工点⑤。

第一遍点锤中心间距2.3d(d为锥径),即5.8米,锤边缘净距3.3米,第二遍采用内插,与第一遍点之中心间距4.1米,锤边缘净距1.6米每个点均分两遍进行点夯。

第一遍均夯击5击,每击进行沉降观测。

在第①点和②点每击均进行N63.5重型触探实验,从实验结果分析,在第5击后的动力触探满足>20击/10㎝标准,以后的第3~5点只进行了最后1击的动力触探实验,均满足>20击/10㎝标准。

夯击沉降量为42㎝~53㎝,为确保置换碎石墩的深度,在第一遍点击夯后,用推土机推平场地上的碎石回填夯坑。

再用3000KN.m夯击能夯击墩体,每个点击4击,每击进行夯沉降观测,最后一击进行动力触探试验,均符合>20击/10㎝标准,且有②④⑤点大于30击的碎石层。

路基强夯试验总结

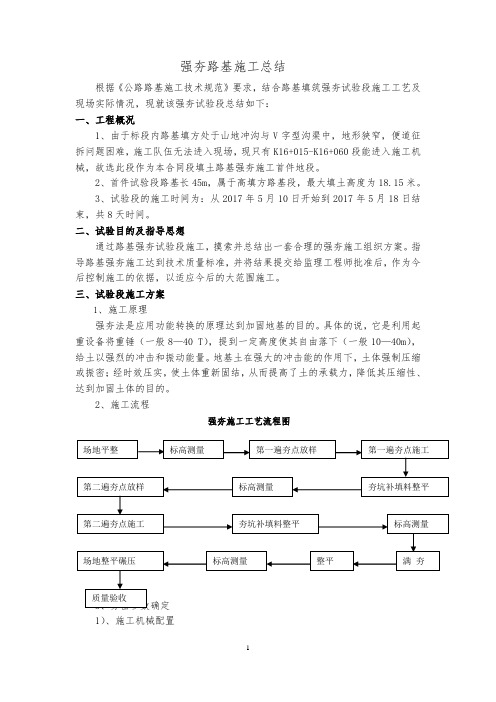

强夯路基施工总结根据《公路路基施工技术规范》要求,结合路基填筑强夯试验段施工工艺及现场实际情况,现就该强夯试验段总结如下:一、工程概况1、由于标段内路基填方处于山地冲沟与V字型沟渠中,地形狭窄,便道征拆问题困难,施工队伍无法进入现场,现只有K16+015-K16+060段能进入施工机械,故选此段作为本合同段填土路基强夯施工首件地段。

2、首件试验段路基长45m,属于高填方路基段,最大填土高度为18.15米。

3、试验段的施工时间为:从2017年5月10日开始到2017年5月18日结束,共8天时间。

二、试验目的及指导思想通过路基强夯试验段施工,摸索并总结出一套合理的强夯施工组织方案。

指导路基强夯施工达到技术质量标准,并将结果提交给监理工程师批准后,作为今后控制施工的依据,以适应今后的大范围施工。

三、试验段施工方案1、施工原理强夯法是应用功能转换的原理达到加固地基的目的。

具体的说,它是利用起重设备将重锤(一般8—40 T),提到一定高度使其自由落下(一般10—40m),给土以强烈的冲击和振动能量。

地基土在强大的冲击能的作用下,土体强制压缩或振密;经时效压实,使土体重新固结,从而提高了土的承载力,降低其压缩性、达到加固土体的目的。

2、施工流程强夯施工工艺流程图1)、施工机械配置本合同段强夯施工设备采用W1001型带有自动脱钩装置的履带式强夯机。

夯锤锤重为20.4t,夯锤底面采用圆形,直径2.3m,臂长17米,最大起重高度18米,最大额定起重重量30吨,夯锤中对称设置4个上下贯通的气孔。

自动脱钩采用开钩法或用付卷筒开钩。

2)、夯点布置强夯施工顺序必须按照自路基两侧向中间逐次推进的方式进行控制。

主副夯击点按照设计图纸要求成正三角形布置,间距1.5米,采用逐点夯与满夯相结合的方法,主、副点夯各夯击一次,满夯夯击一次,在各夯点中间穿插进行。

第三遍为满夯,实际施工中可根据试夯资料进行修正。

满夯锤印彼此搭接1/4,连续夯击。

(完整)强夯总结报告,推荐文档

中国葛洲坝集团股份有限公司桥头路基处理(强夯)试验段总结报告批准:审核:编制:山东枣菏高速公路总承包项目部一分部二○一七年十月目录一、施工说明 (1)二、设计要求及施工参数 (1)三、投入的人员、机械 (1)四、施工过程 (2)五、质量控制要点 (5)六、出现问题及处理措施 (5)七、成果 (5)桥头路基处理(强夯)试验段总结报告一、试验段工程简介强夯施工首件工程选在滕州北互通K0+367~K0+407段,本段为K0+427.03分离式立交0#台侧的桥头路基处理,处理宽度为61米,长度为40米,面积为2440m2。

二、设计要求及施工参数1、平面处理范围:强夯台后处理长度为40米;处理宽度为两侧护坡道边缘3米处,共61米。

2、夯击标准:根据本首件工程施工确定试夯参数按下表3、停夯标准:(1)最后2击平均夯沉量不大于5cm。

(2)夯坑周围地面不发生过大的隆起。

三、投入的人员、机械1、投入人员四、施工过程1、现场准备:强夯前查明场地范围内地下构筑物、管线和其他设施的位置和标高等参数,并采取必要的措施加以妥善处理,以免强夯时造成损害。

2、开工前检测地下水位1.2米不满足强夯条件,采用设计的井点降水方式降水,将水位降到3.5米以下。

井点管布置在桥头强夯处理范围内,两侧边界为边沟外缘,外围管间距为2米,内点管间距为8米。

井长10.7米,直径150mm;井点管长10.2米,埋深10米,外露0.2米,外围管直径38mm,内点管直径42mm,外围管、内点管均为带有长1.5m滤头的钢管,滤头上开设直径15mm的圆孔,孔距为25mm,滤头上包裹双层尼龙网。

井管连接采用PVC管,直径120mm。

井点管应放置在井空的中间,四周滤料采用粗砂。

井点填砂后,井口以下1.5m用土填实封堵。

强夯期间,拆除内点管,保留外围管,全过程抽水,使加固范围内的地下水位始终保持在3.5m以下。

施工完毕终止抽水后,拔出井点管,所留孔洞应立即用砂填实。

强夯试验段总结材料报告材料

路基强夯试验段施工总结报告一、总结目的我标段地处属Ⅵla区河套副区,地面较为平坦、广阔。

全线在河沟中表层发育砂层、且水位较浅,存在地震液化的可能性,线路区部分段落在地震作用下,会发生砂土液化,液化等级由轻微~严重;路基段内当液化土层厚度在1.0-4.0m时,采用强夯+砂砾垫层进行处理。

为保证路基填筑质量,提高路基的整体强度与均匀性,减小工后沉降。

遵照设计图纸要求,对砂土液化厚度在1.0-4.0m的路基采用强夯,进行补强。

通过K18+660~K19+300段落内选取一段进行试验段的强夯施工来确定强夯施工工艺、施工方法,收集施工中的各项技术指标参数,为下一步路基强夯施工提供现场控制依据。

二、强夯试验段工程概况及施工组织1、试验段工程概况试验段选定在K18+660~K18+710段进行,满足试验段长度要求(长度不小于50m且强夯段无涵洞或其它构造物),长度为50m。

2、路基强夯试验段的施工组织K18+660~K18+710段路基处理范围内强夯增强试验,收集强夯相关数据。

试验施工的时间安排及工作内容为:2015年3月15日~2015年3月20日施工准备:落实安排施工作业人员、机械,场地平整;测量组放线确定边线及标高。

2015年3月21日~2015年3月29日按设计图纸要求对试验段路基进行强夯处理,强夯完成以后进行压实度检测及沉降观测数据整理。

2.1试验段人员分工试验段施工前成立了试验段领导小组,由总工程师主持,参加试验路段工作的人员分工见表1强夯试验段人员分工表。

表1强夯试验段人员分工表序号姓名职务职称责任1 赵根根总工程师高级工程全面负责技术工作2 石建华副经理高级工程负责施工管理工作3 赵栋副总工程师工程师负责技术指导工作4 吴利军工程部长高级工程负责技术方案编制5 王巧玲质检部长高级工程负责施工中的质检6 牛杰路基工程工程师负责方案的实施及参数整理7 李顺福测量队队长工程师负责试验段测量工作8 张晓刚试验室主任工程师负责试验段试验工作9 弓钰光领工员工程师负责机械调动及组织施工10 马泽灵安全部长工程师负责试验段的安全施工2.2强夯试验段施工机械设备情况2.2.1机械设备准备1、夯锤:用钢板制作外壳,内部焊接骨架后灌注混凝土制成。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

重锤夯实试验路段成果报告书一、编制依据1.1XXX公路土建工程施工招标文件。

1.2XXX公路两阶段施工图设计图纸。

1.3《公路路基施工技术规范》(JTGF10-2006),《公路土工试验规程》(JTGE40-2007)和《公路冲击碾压应用技术指南》。

1.4国家和交通部、新疆省现行的其它有关设计、施工、验收规范、规程和标准。

1.5XXX集团《工程管理办法》、ISO9002:2000《质量手册》和《程序文件》,本单位的技术水平、装备能力、管理水平以及类似工程的施工经验。

1.6试验段施工控制过程中原始记录及检验报告。

二、工程概况2.1工程简介XXX建设项目合同段,路线位于奇台县、木垒县境内,起点桩号KXXX,终点桩号KXXX,路线全长XXXm,全线所经地区以绿洲平原为主,局部路段有戈壁,地形相对平坦。

本合同段为双向四车道高速公路,设计时速120km/h,主线路基采用整体式断面,路面宽度28m。

2.2特殊路基处理情况根据现场实地考察,我部选取KXXX~KXXX段,长度为200米,作为特殊路基地基处理重锤夯实施工试验段。

2.3试验段设计类型KXXX~KXXX段为Ⅰ级非自重湿陷土,黄土层厚度为1.3~1.6米,清表后基底采用重锤夯实,单点夯击能采用800Kn〃M。

夯击两遍,再采用600Kn.M低能量满夯两遍。

三、试验目地项目区地层以卵砾石层为主,其上普通分布有低液限粉土,层厚通常小于1m,局部最大厚度在2.7m,室内试验结果表明,该土层具有一定的湿陷性,湿陷等级为非自重湿陷Ⅰ级。

根据设计特殊路基处理原则,即加强路基范围的防排水设计,防止路基侧积水浸泡路基,对场地湿陷性等级低的路段进行浅层处理,对场地湿陷性等级高的路段进行深层处理。

对于湿陷性土层厚度H>130cm的路段,采用加强防排水设计和重锤夯实综合处理方案。

通过试验段总结夯锤质量、夯击次数、夯锤落距、夯点间距、夯击遍数、夯降量、压实度的关系,选取合理的机械配置和质量控制方案。

四、试夯的检测方法检测方法:对粘性土地基以静力触探、荷载试验为主;对砂性土、碎石土地基以动力触探、标准贯入试验、荷载试验为主。

五、人员设备投入情况5.1人员投入5.2设备投入六、夯点布置及施工方法夯点采用矩形布置,夯点间距4m;第二遍夯击点位于第一遍夯击点之间。

第一遍1号为主夯点,第二遍2号为副夯点,按规定间距在各主夯点位中间穿插进行。

第三、四遍满夯时彼此搭接1/4夯锤直径。

路基强夯处理夯点布置示意图见附图1。

6.1准备工作6.1.1按设计填土高度以设计边坡坡度放出路基坡脚宽度,重锤夯实宽度在路基坡脚宽度外侧加宽各3米。

6.1.2开工前对范围内的地质、水文、障碍物及各种管线等情况详细调查。

对有代表性的土样进行以下项目的试验:颗粒分析试验、密度试验、易溶盐试验。

6.2清除地表6.2.1重锤夯实前,按要求对路堤填筑范围内的原地面进行清理,清除表层300mm内的腐植土、树根、草皮等杂物。

6.2.2挖掘树根的坑,深度超过300mm时分层夯填到原地面。

6.2.3对原地面凹凸不平、相对高差小于500mm的地段应进行整平。

6.2.4对独立的大坑,要单独作为作业面,按监理工程师批准的材料分层夯填至原地面高度。

6.2.5清表完成后,经监理工程师检验合格,方才进行下道工序施工。

6.3测量放样采用2台自动安平水准仪和1台TPSO2全站仪按施工图要求确定强夯实验区域及点位布置,并在强夯区范围外设置坐标控制网点基桩,同时在其周围合理布置水准点作为控制高程、沉降量的依据。

6.4施工要点6.4.1当夯点定位后,在预定观测地段中施工前对原地面土样进行易溶盐、颗粒分析,对原地面进行静力触探,标贯等试验。

按设计要求分批、分遍施工夯击后再进行以上实验。

根据实验前后地基承载力及沉降量变化从而定出夯击能,夯击次数、落锤高度等技术参数。

在点夯时,对每一夯点的能量,夯击次数,每次夯击沉陷量、夯击坑周围土的隆起量以及埋设测点进行了量测和记录,并有旁站监理确认。

点夯完成后按设计要求进行满夯。

6.4.2满足设计要求,单点夯击能为800KN.M,满夯600KN.M的前提下最后两击下沉量不大于5厘米。

6.5施工步骤6.5.1清理并平整施工场地;6.5.2标出第一遍夯点位置,并测量场地高程;6.5.3起重机就位,使夯锤对准夯点位置;6.5.4测量夯前锤顶高程;6.5.5将夯锤起吊到预定高度,待夯锤脱钩自由下落后,放下吊钩,测量锤顶高程,若发现因坑底倾斜而造成夯锤歪斜时,应及时将坑底整平;6.5.6按设计规定的单点夯击能为800KN.M,最后两击下沉量小于5厘米为控制标准,完成一个夯点的夯击;重复步骤3)至6),完成第一遍全部夯点的夯击;6.5.7用推土机将夯坑填平,并测量场地高程;6.5.8在规定的时间间隔后,按上述步骤逐次完成全部夯击遍数,最后用低能量满夯,将场地表层松土夯实,并测量夯后场地高程。

6.6施工措施6.6.1强夯施工采用带自动脱钩装置的履带式起重机,可在臂杆端部设置辅助门架,或采取其它安全措施,防止落锤时机架倾覆。

6.6.2 强夯施工前,首先查明场地内范围的地下构筑物和各种地下管线的位置及标高等,并采取必要的措施,以免因强夯施工而造成破坏。

6.6.3当强夯施工所产生的振动,对邻近建筑物或设备产生有害的影响时,我方采取防振或隔振措施。

6.7质量保证措施6.7.1开夯前检查夯锤重和落距,以确保单击夯击能量符合设计要求。

6.7.2在每遍夯击前,对夯点放线进行复核,夯完后检查夯坑位置,发现偏差和漏夯及时纠正。

6.7.3按设计要求检查每个夯点的夯击次数和夯沉量。

6.7.4施工过程中对各项参数及施工情况进行详细记录。

6.8实验检测6.8.1检查强夯施工过程中的各项测试数据和施工记录,不符合设计要求时应补夯和采取其它有效措施。

6.8.2强夯施工结束后7天对地基质量进行检验。

6.8.3按照设计进行静力触探、标准贯入试验,取得试验参数6.9试验数据收集6.9.1根据重锤夯实试验段施工参数表中参数进行工艺性试验,试验段施工过程详细记录施工数据,主要记录施工具体位置、重锤提升高度、最后两击沉降量等原始记录表格,并经现场监理确认。

6.9.2施工完成7天后采用静力触探、标准贯入等试验方法取得的地基承载力实验报告。

6.9.3根据不同的施工参数以及地基承载力数值,分析总结确定合理的施工工艺。

七、夯击能量要求1)设计夯击能要求:第一、二遍跳夯800kN.M,第三、四遍满夯600KN.M。

2)实际夯锤参数及落距:1#机夯锤质量m0:12.1t,夯锤面积S0:4.15m2;2#机夯锤质量m0:13.56t,夯锤面积S0:4.52m2;3#机夯锤质量m0:13.76t,夯锤面积S0:4.52m2;4#机夯锤质量m0:12.94t,夯锤面积S0:4.83m2;主夯及复夯落距h1:W实际/ S0=W理论/S理论m0*g* h1/ S0= W理论/S理论则:1#机h1=6.75m2#机h1=6.1m3#机h1=5.94m4#机h1=6.31m根据要求现场主夯落距一般统一控制在7m。

同理:满夯落距1#机h2=5.1m2#机h2=4.5m3#机h2=4.5xm4#机h2=4.7xm其他夯锤根据重量和设计夯击能量分别计算落距。

八、单点夯击次数与夯沉量的控制单点夯击次数控制标准:1.单点夯击次数一般按最后两击的平均夯沉量不宜大于50mm控制。

2.夯坑周围地面不应发生过大的隆起。

3.不应出现因夯坑过深而发生起锤困难。

夯击遍数以不出现“翻浆”或“橡皮土”为宜。

主夯阶段:夯击次数与夯沉量关系曲线如下。

(该数据为主夯点平均值)1#机单点夯击次数与沉降量关系(主夯)夯击次数)沉降量)主夯沉降量2#机单点夯击次数与沉降量关系(主夯)夯击次数)沉降量)主夯沉降量3#机单点夯击次数与沉降量关系(主夯)夯击次数)沉降量)主夯沉降量4#机单点夯击次数与沉降量关系(主夯)夯击次数)沉降量)主夯沉降量副夯阶段:夯击次数与夯沉量关系曲线如下。

(该数据为副夯点平均值)1#机单点夯击次数与沉降量关系(副夯)副夯沉降量沉降量)夯击次数)2#机单点夯击次数与沉降量关系(副夯)副夯沉降量沉降量)夯击次数)3#机单点夯击次数与沉降量关系(副夯)副夯沉降量沉降量)夯击次数)4#机单点夯击次数与沉降量关系(副夯)重锤夯实实验段成果报告书11 副夯沉降量沉降量)夯击次数)九、试验段总结1、施工后,综合分析沉量记录,然后做出初步的评价,进行总结。

2、夯点间距锤经2.5米时,夯点间距5米布置最佳。

锤经1.5-2米时夯点间距按照4米布置。

3、施工完成后地基承载力可达到500KPa 。

4、施工完成后7天进行检测最佳,检测完成立即上路基填料,不得长时间停隔,以防应力释放地层松散。

5、湿陷性黄土经强夯处理后,地基强度得到了提高、土体孔隙得到挤密、湿陷性得到消除。

6、平均沉降量为0.5米。

7、配合业主组织专业部门进行荷载板试验,检测路基加固的效果,检验点数量满足设计及规范要求。