第五章第二节 催化剂颗粒中的扩散

催化剂颗粒内扩散有效因子测定实验总结

催化剂颗粒内扩散有效因子测定实验总结引言催化剂在化学反应中起着至关重要的作用。

为了充分了解催化剂的性能和效果,需要研究催化剂颗粒内扩散的有效因子。

本实验旨在测定催化剂颗粒内有效扩散的因子,并对实验结果进行分析和总结。

实验方法1.准备催化剂样品和实验设备。

2.将催化剂样品置于扩散测定装置中。

3.控制实验条件,包括温度、压力和反应物浓度等。

4.通过扩散测定装置测定催化剂颗粒内扩散的有效因子。

实验结果通过实验测定,得到了催化剂颗粒内扩散的有效因子数据,具体结果如下:实验编号因子数值1 0.252 0.323 0.284 0.305 0.26结果分析根据实验结果数据,可以得到以下结论:1.催化剂颗粒内扩散的有效因子在不同实验条件下具有一定的变化范围,但整体平均值相对稳定。

2.实验结果的误差较小,说明实验方法的可靠性较高。

3.不同催化剂样品的扩散效果存在差异,这可能与催化剂的活性和微观结构等因素有关。

实验讨论影响因素分析1.温度:温度是影响扩散速率的重要因素,即随着温度升高,扩散速率增加,有效因子也随之增大。

2.压力:压力对扩散速率的影响较小,对催化剂颗粒内扩散有效因子的测定结果影响也较小。

3.反应物浓度:反应物浓度越高,扩散速率越快,但超过一定浓度后,因反应物浓度过高而导致的反应速率饱和,扩散速率不再增加。

实验改进1.提高实验装置的稳定性,减小误差,提高实验结果的可靠性。

2.增加样本数量,通过统计分析来确定催化剂颗粒内扩散的有效因子的范围和变化趋势。

结论通过本实验的测定和分析,可以得出以下结论:1.催化剂颗粒内扩散的有效因子的测定结果具有一定的稳定性,误差较小。

2.温度对催化剂颗粒内扩散有效因子的影响较大,而压力和反应物浓度的影响较小。

3.进一步的实验和分析可以进一步了解催化剂颗粒内扩散的机制和影响因素。

参考文献•Smith, J. W. et al. Determination of Effective Diffusion Coefficients in Catalytic Pellets. J. Catal., 2010, 120, 12-17.•Zhang, L. et al. Investigation of Internal Diffusion of Catalyst Particles. Chem. Eng. J., 2015, 200, 120-125.。

化学工艺学米镇涛答案

化学工艺学米镇涛答案【篇一:科研论文(合成氨工艺综述)】t>(题目:合成氨工艺综述学生姓名:学号:学院:化工学院班级:二〇一四年三月合成氨工艺综述摘要:本文总结了全国合成氨的主要生产方法,从工艺选择、合成氨原料来源、原料及组成、工艺流程,以及合成氨当今的技术结构进行了重点的分析介绍。

关键词:合成氨;工艺技术;原料;流程合成氨是由氮和氢在高温高压下并在催化剂的作用下合成的,世界上除少量从焦炉气中回收外,工业上绝大多数合成氨是由合成法制得。

生产合成氨的主要原料有天然气、石脑油、重油、煤炭等等。

其合成的工艺技术也有多种,其中以天然气蒸汽转化法和水煤浆气化法制取合成气最为常见。

一合成氨原料及组成(一)气态烃原料合成氨的气态原料主要包括天然气、油田气、炼厂气和焦炉气等等,其中天然气的主要组份为:90%以上的甲烷和少量氮气、氢气。

焦炉气的主要成分是:50%多的氢气和25%的甲烷,还有一些其他碳氢化合物。

炼厂干气的主要成分是:气体碳氢化合物为主,以及氮气和氧气,还有一氧化碳和二氧化氮。

(二)液态烃原料合成氨的液态烃原料有:重油、渣油。

其不同厂的渣油成分有些细微的差别,但其主要成分碳含量86%以上,氢含量基本在11%以上还有一些别的物质。

(三)固态原料固态原料主要是煤,有有烟煤、无烟煤、褐煤等等。

物质不同其燃烧值也不同,无烟煤热值最高,烟煤其次。

这也就说明无烟煤的碳含量最高,为89%-98%。

二合成氨工艺技术(一)以天然气为原料制造合成氨工艺技术以天然气为原料制造合成氨的生产过程采用的是蒸汽转化法和加氧催化法,其中以蒸汽转化法为主。

主要流程是天然气和蒸汽在一段转化炉中在催化剂的作用下将天然气中的烷烃转化为以氢气和一氧化碳为主的合成气。

合成气在经过二段转化炉,同时在加入空气,这样一方面使得残余的甲烷进一步燃烧,另一方面配入合成氨所需要的氮气,使得原料气中的氢氮比达到3:1;从二段转化炉出来的转化气中含有一定的一氧化碳,在经过变换工段把一氧化碳变化成二氧化碳,由于二氧化碳对合成氨是无用且有害的气体,会使得合成氨的催化剂中毒,所以必须进行脱除,分别进入低温甲醇洗和液氮洗;脱碳后的气体经过压缩机送往合成塔进行氨的合成。

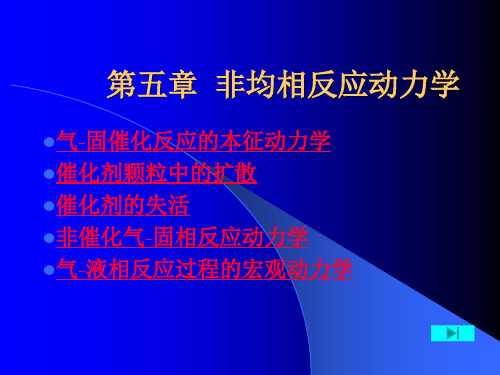

化学反应工程-第五章 气固相催化反应宏观动力学

P催化剂颗粒孔隙率-

SV催化剂颗粒的比表面积cm2cm3

P催化剂颗粒密度g cm3

Sg单位催化剂的比表面积cm 2g 1

9

5.1.3 综合扩散

微孔孔径在一定范围之内,两种扩散同时

起作用。 当10-2< λ/do<10时

D

1/

Dk

1

1 ayA

/

DAB

a 1 NB NA

35.9

1.98 D2 6.70 NH3

14.9

5.48 He 2.88 H2O

12.7

5.69 N2 17.9 (CCl2F2) 114.8

19.5 O2 16.6 (Cl2)

37.7

17.0 空气 20.1 (SiF4) 69.7

16.1 CO 18.9 (Br2)

67.2

22.8 CO2 26.9 (SO2) 41.1

13

氢在苯中的分子扩散系数为:

DAB

273 200 1.5 1

0.436

78

1

1

0.5

2

1

2

78.15 cm2s1 p

p 7.073 90.683

当p=101.33 kPa时DAB=0.7712 cm2s-1 p=3039.3 kPa时DAB=0.02571 cm2s-1

D

1

0.01522cm2s1

1 1

0.0373 0.02571

有效扩散系数为:

De

D P

0.01522 0.43 4

0.001636cm2s1

16

5.2气固相催化反应等温宏观动力学

非均相反应动力学.

第五章 非均相反应动力学5.1 气—固催化反应的本征动力学5.1-1 固体催化剂的一般情况: 1.催化剂的性能要求:工业催化剂所必备的四个主要条件:活性好.选择性高.寿命长.机械强度高. 活性适中,温度过高,就会造成“飞温”。

2.催化剂的类别:催化剂一般包括金属(良导体).金属氧化物.硫化物(半导体) 以及盐类或酸性催化剂等几种类型。

活性组分分布在大表面积,多孔的载体上。

载体:活性炭、硅藻土、分子筛、32O Al 等。

要有一定的强度。

3.催化剂的制法: 1)混合法。

2)浸渍法。

3)沉淀法或共沉淀法。

4)共凝胶法。

5)喷涂法或滚涂法。

6)溶蚀法。

7)热溶法。

8)热解法等。

5.1-2 固体催化剂的物理特性: 1.物理吸附和化学吸附 物理吸附——范德华力 化学吸附——化学键力 2.吸附等温线方程式吸附和脱附达平衡时,吸附量与压力有一定的关系,这种关系曲线。

1)langmuir 吸附假定:1)均匀表面。

2)单分子吸附。

3)吸附分子间无作用力。

4)吸附机理相同。

覆盖度θ:固体表面被吸附分子覆盖的分率。

σσA A a kd k−→−−−−←+吸附速率 )1(A A a a P k r θ-= 脱附速率 A d d k r θ= 平衡时,则d a r r =A A AA A P K P K +=1θ—吸附平衡常数—da A k k K =若A A A A A P K P K =<<θ则1对于离解吸附2/12/1222/1)(1)()1(22A A A A A Ad d A A a a P K P K k r P k r A A a kk+==-=+−→−−−−←θθθσσα多分子吸附:∑+=iii ii i p k p k 1θ2)Freundlick 型⎩⎨⎧=>=+===-n d a n AA BAd d A A a a k k b n nbPk r P k r /1/1)/(1βαθθθα3)Temkin⎩⎨⎧=+====-d a A A h d d g A a a k k a g h f aP f e k r e P k r AA /)ln(1θθθ 2)、3)属偏离理想吸附。

催化剂颗粒内扩散有效因子测定实验误差分析

催化剂颗粒内扩散有效因子测定实验误差分析

催化剂颗粒内扩散有效因子是一个重要的催化剂性能参数。

测定该参数通常采用稳态反应法或瞬态反应法,但两种方法都存在一定的误差来源。

稳态反应法中,主要误差来源包括温度、反应气体浓度、反应器内压力等操作条件的波动,导致实验结果不稳定;此外,催化剂颗粒的形貌、大小、分布等特性也会影响实验结果。

瞬态反应法中,误差来源主要包括实验操作的准确性、数据处理的精度、反应器气体流量、压力等参数的精度和稳定性等。

为了减小误差,可以采取以下措施:

1. 选择合适的实验条件,保持实验过程中操作参数的稳定性。

2. 对于实验结果不稳定的原因,要多次重复实验,取平均值或去掉异常值。

3. 选择合适的催化剂颗粒形貌和大小,保持良好的颗粒分布。

4. 对于瞬态反应法中的误差来源,可采用数据处理技术来提高数据精度。

5. 做好实验前的准备工作,确保实验设备的准确性和稳定性。

总之,减小催化剂颗粒内扩散有效因子测定实验的误差需要在实验条件的选择、数据处理、反应器气体流量等各方面严格控制,以保证实验结果的准确性。

化学反应工程-17-第五章-气固相催化反应宏观动力学

1

NA NB

NA、NB为A、B组分的扩散通量,mol•m-2•s-1。

上式简化: 比如对 A B 等类型反应, A、B在孔道中进行的是等分子逆向扩散过程。

N A N B 则 0

1 1 1 上式: D DAB DK

5.1.4 以颗粒为基准的有效扩散系数De

De为以颗粒外表面积计算基准的有效扩散系数。 问题是De如何求?

DAB 称为分子扩散系数,由下式计算:

1 1 T 1.5 M A MB 0.436 1 1 P V A / 3 VB / 3

2 0.5

D AB

式中 DAB 为A组分在B中的扩散系数,cm2•s-1;P为系统总压,kPa;T为 系统温度,K;MA、MB为A、B组分的相对分子量;VA、VB为A、B组分 的分子扩散体积(见表5-1)cm3•mol-1。表中未列气体,其扩散体积可按

yi 为I组分的mol分率;

Nj为j组分扩散通量。

工程计算时,常用Wilke简化模型,如下式:

D Am

1 yA yi D i Ai

5.1.2 努森扩散 记扩散系数为 D K,则:

DK 4850d 0

T M

式中:D K 为努森扩散系数,cm2•s-1;T为系统温度,K;M为 组分的相对分子量;d0为微孔直径,cm。

根据 S 的定义式: S

4 3 R V R 3 S 3 4R 2 SS

R 3

kV ' f C AS De

f C A f C AS C A C AS

4 3 Fr rA r dr r 3 3

单位时间球壳中A的累积量:

催化剂颗粒内扩散有效因子测定实验结果讨论

催化剂颗粒内扩散有效因子测定实验结果讨论引言:催化剂是工业生产中常用的一种化学物质,催化剂颗粒内的扩散效果对其催化活性具有重要影响。

因此,准确测定催化剂颗粒内扩散的有效因子是提高催化剂活性和效果的关键。

本文基于实验数据对催化剂颗粒内的扩散效果进行分析和讨论。

实验方法:本实验使用了一种新型的渗透实验方法,即利用液相对催化剂颗粒进行渗透实验,以测定催化剂颗粒内扩散的有效因子。

具体实验中,首先采用扩散模型进行液面变化的动力学分析,然后通过对实验数据的拟合计算得到扩散效果的有效因子。

实验结果:实验结果显示,催化剂颗粒内扩散的有效因子在不同条件下呈现出不同的数值。

进一步分析发现,有效因子与温度、浓度和催化剂孔隙度等因素密切相关。

在较低的温度下,扩散的速率较慢,有效因子较小;而在较高的温度下,扩散的速率较快,有效因子较大。

此外,实验还观察到浓度对有效因子的影响,随着浓度的增加,有效因子也呈现增大的趋势。

最后,催化剂孔隙度对扩散的影响也很明显,孔隙度越大,扩散的速率越快,有效因子也相应增大。

讨论:1.温度对催化剂颗粒内扩散的有效因子影响较大。

实验结果表明,温度越高,催化剂颗粒内的扩散效果越好,表明温度对催化剂活性具有重要影响。

2.浓度对催化剂颗粒内扩散的有效因子也有显著影响。

浓度越高,扩散速率越快,有效因子越大。

这说明在实际应用中,适当提高反应液的浓度可以提高催化剂的活性。

3.催化剂颗粒内孔隙度与扩散效果密切相关。

孔隙度越大,扩散路径越短,扩散速率越快,有效因子也较大。

因此,在催化剂的制备过程中,控制孔隙度的大小对于提高催化剂活性具有重要意义。

结论:本实验利用渗透实验方法成功测定了催化剂颗粒内的扩散有效因子,并对实验结果进行了详细的讨论。

实验结果表明,温度、浓度和催化剂孔隙度等因素对催化剂颗粒内扩散的有效因子有显著影响。

这些实验结果对于提高催化剂活性和效果具有重要指导意义,可以为工业生产中催化剂的设计和应用提供有力支持。

举例说明催化剂的孔内扩散中的构型扩散

催化剂是化学反应中的重要角色,它可以加速反应速率,降低活化能,从而提高反应效率。

催化剂的有效性主要取决于它在反应中的表面活性和内部扩散的效率。

本文将通过举例说明催化剂孔内扩散中的构型扩散来深入探讨催化剂内部扩散的重要性。

1. 催化剂的孔内扩散催化剂通常具有孔隙结构,这些孔隙可以提供反应物分子的储存和传输通道。

在催化反应过程中,反应物分子需要通过催化剂的孔隙扩散到活性位点处进行反应。

孔内扩散对于催化剂的活性和选择性起着重要作用。

2. 构型扩散的概念构型扩散指的是催化剂内部的晶格结构发生变化,导致孔隙扩散通道的形貌和尺寸发生改变。

这种扩散过程可以影响反应物分子在孔隙中的传输速率和方向性,从而影响催化剂的活性。

3. 举例说明在工业催化生产中,常常使用氧化物催化剂来进行氧化反应。

氧化铝催化剂在乙烷氧化反应中具有重要应用。

研究表明,氧化铝催化剂的孔隙结构和构型扩散对于乙烷氧化反应的催化活性和选择性有着重要影响。

在氧化铝催化剂中,氧化铝晶格结构中存在着大量的缺陷和孔隙。

这些孔隙不仅可以提供反应分子的储存和传输通道,还可以作为活性位点的承载体。

然而,随着反应的进行,氧化铝催化剂的晶格结构会发生一定程度的构型扩散,孔隙结构和形貌会发生变化,这会影响反应物分子在孔隙中的扩散速率和方向性。

具体举例来说,在乙烷氧化反应中,反应物乙烷和氧气需要在氧化铝催化剂的孔隙中扩散到活性位点处进行氧化反应。

而氧化铝催化剂孔隙中的构型扩散会影响氧气和乙烷分子在孔隙中的传输速率和选择性。

如果构型扩散导致孔隙结构收缩,那么反应物分子在孔隙中的扩散速率会减慢,反应活性会降低;相反,如果构型扩散导致孔隙结构扩张,那么反应物分子在孔隙中的扩散速率会加快,反应活性会提高。

催化剂的孔内扩散中的构型扩散对于催化反应的活性和选择性都具有重要影响。

4. 结构改进针对催化剂孔内扩散中的构型扩散问题,科研人员可以通过调控催化剂的晶格结构和表面形貌来改变孔隙的结构和形貌,从而提高催化剂的活性和选择性。

非均相反应动力学

A bPA1 n

P

V P0

P

1 VmC

C 1P

VmCP0

Return

3、气-固催化非均相反应动力学

气-固催化 非均相

反应动力学

均匀表面吸附 动力学方程

存在控制步骤 无控制步骤

吸附控制 表面反应控制 脱附控制步骤 定态法

非均匀表面吸附动力学方程

Forward

吸附控制

扩散系数的求取(包括:分子扩散和努森扩散)

费克(Fick)定律:沿Z方向上的一维扩散,扩散通量N(kg or mol.s-1.m-2)与浓度梯度(也叫扩散推动力) 成正比,其比例常数即为扩散系数D

A、分子扩散系数的求取:

以A、B两组分混合物为例,则DAB:

NA

DAB

dCA dZ

DABCT

dx 0

dt

Return

2、吸附等温方程式

吸附温度恒定后,则吸附量取决于吸附压力。 等温吸附模型包括:

Langmuir模型 Temkin模型 Freundlich模型 BET模型

(1)Langmuir型: 四个基本假定: I)表面均匀; II)单分子层吸附; III)被吸附分子互不影响,也不影响别的分子的吸附; IV)具有相同的吸附机理。

宏观动力学:包含传递过程和化学反应的气-固催化反应动力学。 本征动力学:不考虑内外扩散传递过程影响的动力学特性(只涉及到上 述过程的第Ⅲ、Ⅳ、V三步)。

催化反应动力学:表面吸附-表面反应-表面脱附。由此建立的动力 学方程即为催化反应本征动力学方程。

建立方法

控 制 步 骤 法

r总 r控制

定 态 法

覆盖率

脱附速率 rd

第五章 颗粒污染物控制技术基础

平均粒径的换算关系

ln MMD ln NMD 3ln2 ln SMD ln NMD 2ln2

粒径分布函数

对数正态分布(续)

➢ 可用 g 、MMD和NMD计算出各种平均直径

ln dL

ln

NMD

1 2

ln

2

g

ln MMD

5 2

ln

2

g

ln dS ln NMD ln2 g ln MMD 2 ln2 g

2 d p ln g

2 ln g

ln g [

ni (ln d pi / dg )2 ]1/ 2 N 1

粒径分布函数

对数正态分布(续)

➢ 对数正态分布在对数概率坐标纸上为一直线,斜率决定于 g

g

d84.1 d50

d50 d15.9

( d84.1 )1/ 2 d15.9

g 1 (=1时为单分散气溶胶)

长度平均直径

表d面L 积 平n均indi直pi 径 fid pi

dS

[nid pi2 ]1/ 2 ni

(fid pi2 )1/ 2

体积平均直径

dV

[nid pi3 ]1/3 ni

(fi

d

3 pi

)1/

3

体积-表面积平均直径

dSV

ni

d

3 pi

nid pi2

fid pi3 fid pi2

平均粒径(续)

粉尘的导电性和荷电性

典型温度-比电阻曲线

粉尘的导电性和荷电性

温度和相对湿度对粉尘比电阻的影响

较为干燥的粉尘的比电阻在3000F(420K)左右达到最大值

粉尘的粘附性

粘附和自粘现象 粘附力-克服附着现象所需要的力 粘附力:分子力(范德华力)、毛细力、静电力(库仑力) 断裂强度-表征粉尘自粘性的指标,等于粉尘断裂所需的力

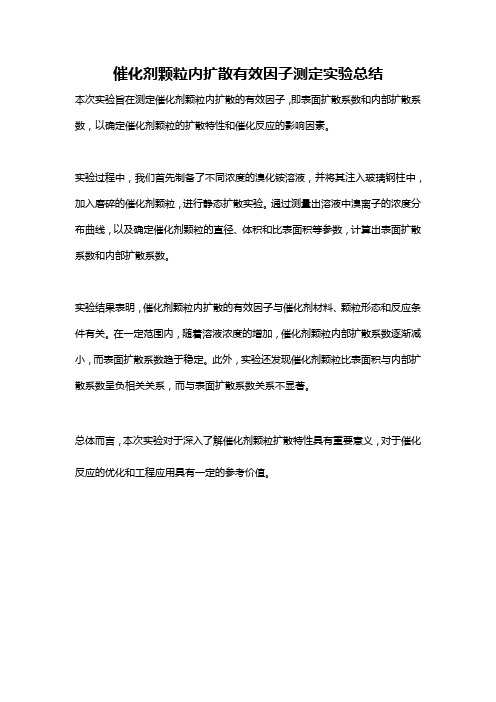

催化剂颗粒内扩散有效因子测定实验总结

催化剂颗粒内扩散有效因子测定实验总结

本次实验旨在测定催化剂颗粒内扩散的有效因子,即表面扩散系数和内部扩散系数,以确定催化剂颗粒的扩散特性和催化反应的影响因素。

实验过程中,我们首先制备了不同浓度的溴化铵溶液,并将其注入玻璃钢柱中,加入磨碎的催化剂颗粒,进行静态扩散实验。

通过测量出溶液中溴离子的浓度分布曲线,以及确定催化剂颗粒的直径、体积和比表面积等参数,计算出表面扩散系数和内部扩散系数。

实验结果表明,催化剂颗粒内扩散的有效因子与催化剂材料、颗粒形态和反应条件有关。

在一定范围内,随着溶液浓度的增加,催化剂颗粒内部扩散系数逐渐减小,而表面扩散系数趋于稳定。

此外,实验还发现催化剂颗粒比表面积与内部扩散系数呈负相关关系,而与表面扩散系数关系不显著。

总体而言,本次实验对于深入了解催化剂颗粒扩散特性具有重要意义,对于催化反应的优化和工程应用具有一定的参考价值。

(完整版)反应工程第五章习题答案

化学反应工程习题(第五章)5.1乙炔与氯化氢在HgCl 2-活性炭催化剂上合成氯乙烯的反应2223C H HCl C H Cl +↔()A ()B ()C其动力学方程式可有如下种种形式:(1) 2(/)/(1)A B C A A B B C C r p p p K K p K p K p κ=-+++(2) /(1)(1)A B A B B B C C A A r K K p p K p K p K p κ=+++ (3) /(1)A A B A A B B r K p p K p K p κ=++(4) /(1)B A B B B C C r K p p K p K p κ=++试说明各式所代表的反应机理和控制步骤。

解:(1) A A σσ+↔B B σσ+↔A B C σσσσ+↔+ (控制步骤) C C σσ↔+(2) 11A A σσ+↔22122111B B A BC C C σσσσσσσσ+↔+→+↔+(控制步骤) (3) A A σσ+↔B B σσ+↔A B C σσ+→+ (控制步骤)(4) B B σσ+↔A B C σσ+→ (控制步骤) C C σσ↔+5.2 在Pd-Al 2O 3催化剂上用乙烯合成醋酸乙烯的反应为 243222321C H CH COOH O CH COOC H H O 2++↔+ 实验测得的初速率数据如下[功刀等,化工志,71,2007(1968).] 115℃, AcOH 200p mmHg =,292O p mmHg =。

24()C H p mmHg701001952473154655010(/)r mol hr g ⨯⋅催化剂3.94.46.06.67.255.4注:1mmHg=133.322Pa如反应机理设想为2424242422423223232222O ()O O+AcOH AcOH C H C H AcOH C H HC H OAc O O HC H OAc O C H OAc H C H OAc C H OAc H H σσσσσσσσσσσσσσσσ+↔+↔+↔++↔+→+↔+↔控制步骤试写出反应速率并检验上述部分数据能与之符合否。

化学反应工程第五章气固催化反应本证动力学详解

Tayler,1928(看作固体中 的不饱和原子,固体表面 不均匀、断层、晶体边缘 及粒子间的裂缝)

活性位:催化剂表面可和被 吸附原子或分子形成强化 学键的中心

化学吸附的 微观形态

给定某一吸附剂,给定被吸附的物质(通常是气 体),给定吸附温度,当吸附压力变化时,吸附剂 的吸附能力如何变化? 吸附等温式给出了这一变化的规律

③ 吸附项的指数是控制步骤中吸附中心参与的个数,如果 n=3,说明三个吸附中心参与控制步骤;

④当出现解离吸附,在吸附项中出现开方( KA)p项A ;

小结

1、正确书写反应速率表达式,并能给出复杂化 学反应的速率式

2、理解活化能和反应级数的意义和概念

3、气固催化反应过程的7步骤,什么是物理吸附、 化学吸附和理想、非理想吸附模型,什么是速率 控制步骤,什么叫拟平衡态。并可进行本征动力 学推导。

Ed RT

)

吸附平衡时: rA rd

A

KA pA 1 KA pA

单组分A解离吸附:A2 +2 2A

ra k a pA (1A )2

rd

kd

2 A

ka

ka0exp(

Ea RT

)

kd

kd 0exp(

Ed RT

)

吸附平衡时: ra rd

A

1

KA pA KA pA

A

KA pA 1 KA pA

: 双组分A、B吸附

Ea

E

0 a

ln

Ed

E

0 d

ln

q

Ed -Ea

(

E

0 d

E

0 a

)

(

) ln

r ka pA exp( / RT ) ln kd exp( / RT ) ln

化学反应工程陈甘棠第五章第二节精品

T cm2 Ms

2019年8月17日星期六

4)分子扩散与努森扩散同时存在

努森:

NA

DK

P RT

dyA dl

1

dyA N A RT

dl 1

DK P

分子:

NA

DAB

P RT

dy A dl

2

yA N A

NB

dyA P N A yA N A N B

当 L 较大时,

1 L

选择性

1

s rB

rA

k1 k2 2 1 1 k1 k2 2

k2

1

k1 2

cBg c Ag

2019年8月17日星期六

而无内扩散时:

1

s

1

k2

k1

2

cBg c Ag

也需降低外扩散阻力

即内扩散的存在使反应的选择性下降

针对这种内扩散阻力大而B的选择性又低的情况,改进的 方法是制造孔径较大的催化剂和使用细粒子的催化剂。

假设内扩散阻力很大, L 3

则: 1 , L

0

1

L

SA

RL AL

k1c Ag k2cRg

k2 DAe k1cAg k1DRe k2cRg

k1 cAg k2 cRg

2019年8月17日星期六

无内扩散影响时:

sA

k1c Ag k2cRg

一般 k1 k2 比较两式知,内扩散存在使反应的选择性降低

2 dT r dr

催化剂中的扩散和传递过程研究

催化剂中的扩散和传递过程研究催化剂是在化学反应中起到加速反应速率的物质。

它们广泛应用于工业生产和环境保护等领域。

催化剂的性能取决于其表面活性位点的数量和活性,而这些位点的形成和分布与催化剂中的扩散和传递过程密切相关。

因此,研究催化剂中的扩散和传递过程对于优化催化剂的设计和提高其催化效率至关重要。

催化剂中的扩散过程是指物质在催化剂表面和体相之间的传递过程。

扩散过程受到催化剂的孔隙结构、温度和压力等因素的影响。

催化剂通常具有复杂的孔隙结构,包括微孔、介孔和大孔。

这些孔隙可以提供活性位点的形成和物质传递的通道。

例如,在催化剂表面的活性位点上,物质可以通过吸附和解吸附的方式与催化剂发生反应。

而在催化剂内部的孔隙中,物质可以通过扩散的方式在不同的孔隙间传递,从而实现反应物和产物的转化。

催化剂中的扩散过程可以通过多种方法进行研究。

其中,最常用的方法是吸附剂的吸附-解吸附实验和扩散实验。

吸附-解吸附实验可以用来确定物质在催化剂表面的吸附和解吸附速率,从而揭示扩散过程的动力学特征。

扩散实验则可以通过测量物质在催化剂中的扩散速率来研究扩散过程的机理。

这些实验结果可以与理论模型进行比较,从而深入了解催化剂中的扩散过程。

除了扩散过程,催化剂中的传递过程也是催化反应的关键步骤。

传递过程是指物质在催化剂中的传递和转化过程,包括物质的吸附、解吸附、扩散和反应等。

传递过程的速率取决于物质在催化剂表面的吸附和解吸附速率,以及物质在催化剂中的扩散速率。

因此,研究传递过程对于理解催化反应的机理和提高催化剂的效率具有重要意义。

传递过程的研究可以通过多种方法进行。

其中,表面科学技术是一种常用的方法。

表面科学技术可以提供催化剂表面的结构和性质信息,包括吸附位点的种类和分布、吸附物种的结构和活性等。

这些信息可以用来揭示传递过程的机理和控制因素。

此外,计算模拟也是一种重要的方法。

计算模拟可以通过建立催化剂表面的模型和计算物质在催化剂表面的吸附和扩散过程,来研究传递过程的动力学特征和机理。

催化剂扩散限制

催化剂扩散限制一、催化剂扩散限制的定义和原理催化剂扩散限制是指在化学反应过程中,反应物到达催化剂活性中心的速率受到限制,导致反应速率低于没有扩散限制时的理想速率。

这种现象通常出现在固体催化剂与气体或液体反应物的反应体系中。

扩散限制的产生是由于反应物在通过固体催化剂颗粒的孔道时受到传质阻力的影响,使得反应物分子不能及时到达活性中心,从而影响了反应速率。

二、催化剂扩散限制的表征催化剂扩散限制的程度可以通过实验手段进行表征,常用的方法包括化学吸附法、物理吸附法、反应动力学法和同位素示踪法等。

这些方法可以帮助我们了解反应物在催化剂孔道中的扩散性能、活性中心的分布和利用率以及反应动力学参数等信息,从而评估催化剂扩散限制对反应速率的影响程度。

三、影响催化剂扩散限制的因素影响催化剂扩散限制的因素包括催化剂的孔结构、孔分布、孔容、表面酸性等性质。

孔结构是影响催化剂扩散性能的关键因素,包括孔径、孔形、孔容等。

孔分布和孔容决定了催化剂比表面积和孔体积的大小,从而影响了反应物的吸附和扩散性能。

表面酸性则与反应物在活性中心的吸附状态有关,影响着扩散速率和反应速率。

四、克服催化剂扩散限制的方法为了克服催化剂扩散限制,可以采取以下几种方法:一是优化催化剂的孔结构,增加孔容和比表面积,提高反应物的吸附和扩散性能;二是改善反应物在催化剂表面的流动性,减少黏附和聚积;三是选用高活性和低传质阻力的催化剂,提高活性中心的利用率和反应速率;四是采用多相催化技术,将反应物与催化剂分离开来,降低传质阻力。

五、催化剂扩散限制在工业生产中的应用催化剂扩散限制在工业生产中具有重要的应用价值。

对于一些气体反应物,如合成氨、费-托合成等,可以利用催化剂的扩散限制作用,控制反应物的浓度和停留时间,从而实现选择性控制和优化产物分布。

在一些液体反应中,催化剂扩散限制也有助于提高反应物的利用率和产物收率。

例如,在烷基化反应中,通过控制反应物的浓度和流速,可以实现高选择性的烷基化产物。

化学反应工程 第五章 非均相反应动力学

基本假设

–均匀表面(或理想表面) • 各处吸附能力相同,吸附热与表面被吸附程度无关

–单分子层吸附 –被吸附分子间互不影响,也不影响别的分子吸附 –吸附机理均相同,吸附形成络合物亦均相同

– Langmuir型

若固体催化剂被吸附分子所覆盖分率(覆盖率)为

θ (θ i表示被i组分覆盖的n分率)

KR

pRv

KS

pSv

KRKS KrKB

pR pS pB

v

v

1

v

1 K RS

pR pS pB

1 KB pB K R pR K S pS

A 1 K RS

pR pS pB

K RS

pR pS pB

KB pB K R pR K S pS

–吸附控制 对 A B R S ,为A的吸附控制

裸露部分分率:1-θ (1 i )

以σ 表示活性点;若

i 1

A A

pA

1A

A

K A ka kd

吸附速率为:ra ka pA(1 A )

脱附速率为:rd kd A 达到吸附平衡时 ra rd

ka pA(1 A ) kdA

K i piv

K i pi 1 K i pi

i

–表面反应控制 可逆反应 A B R S

r

kr AB

kr' R S

(1

kr K AK B pA pB kr' K R K S pR pS K A pA KB pB K R pR K S pS K I

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

rA

kvcs

kv

1

cg Da

0

kv

cg

0

1

Da

2020年5月4日星期一

若只有外扩散影响,内扩散阻力可不计, 1

则:

0

1 1 Da

此时η0 =ηx

当只有内扩散影响时,外扩散的阻力可不计,即

cg cs , Da 0,

0

2020年5月4日星期一

6、内扩散对反应选择性的影响

1

dyA N A RT

dl 1

DK P

分子:

NA

DAB

P RT

dy A dl

2

yA N A

NB

dyA P N A yA N A N B

dl 2 RT

DAB

2020年5月4日星期一

把分子扩散和努森扩散看成是串联过程,则扩散的总推动力

dyA dyA dyA dl dl 1 dl 2

边界条件为:

r 0 rR

dT 0 dr

T Ts

通过数值解,求得浓度分布和温度分布后,便进一步计

算出有效因子。结果可通过无因次参数φs,β,r表达。

T max (热效参数)

Ts

E

RT

(阿累尼乌斯数)

2020年5月4日星期一

➢ 当 ,0等温反应, 1

➢ 当 ,0吸热反应, 1, 愈负,S愈大时,愈小

的选择性降低

➢ 当主反应的反应级数小于副反应时,内扩散会使反应

选择性增加。

2020年5月4日星期一

3)连串反应

A k1 B(目的产物) k2 D

当 L较大时,

1 L

选择性

1

s rB

rA

k1 k2 2 1 1 k1 k2 2

k2

1

k1 2

cBg c Ag

2020年5月4日星期一

RT P

1

N

A

y

A

N

AN NA

B

DAB

1 DK

2020年5月4日星期一

令: N A N B

NA

等分子反向扩散: N A NB

单向扩散:

NB 0

0 1

NA

P RT

1

1 yA

1

dy A dl

DAB

DK

P D dyA RT dl

2020年5月4日星期一

D

1

1 yA

二、催化剂颗粒中的扩散

1、孔扩散

1)催化剂中气体扩散的形式

分子扩散 λ/2ra≤10-2,分子间的碰撞

扩散

努森扩散 λ/2ra≥ 10-2,分子与孔壁的碰撞 构型扩散 孔半径(0.5-1.0nm)的微孔

表面扩散 内表面上分子向表面浓度降低的方向移动

2020年5月4日星期一

2)分子扩散

对于反向的一维扩散,根据费克定律:

2,球

2020年5月4日星期一

边界条件:

l l0

l 0

球

l0 R

dc dl 0

则: c cS

2020年5月4日星期一

解出: ➢ 片状一级反应:

➢ 圆柱状一级反应:

➢ 球状一级反应:

thL L

I12L L I0 2L

1

L

1

th3

L

1

3 L

I0:0阶第一类变形的贝塞尔函数

积分得:

T

TS

Hr

p

Decs

c

——粒内温度和浓度的关系

2020年5月4日星期一

当c=0时,可能达到的最大温差:

Tmax

Hr

p

DecS

内扩散有效因子的求解

以球形颗粒为例:

d 2c dr 2

2 r

dc dr

kV De

c m

d 2T dr 2

2 dT r dr

H

p

kV

c

m

2020年5月4日星期一

JA

DAB

P RT

dy A dl

DABCT

dy A dl

1

DAB

2

0.001858T 3

1 MA

1 M

B

P

2 AB

AB

2

2020年5月4日星期一

对于多组分气体,其扩散系数:

D1m

1 y1

m i 1

yi

D1i

3)努森扩散

NA

DK

P RT

dyA dl

DK 9700 a

T cm2 Ms

颗粒体积 L 颗粒的扩散表面积

=

2020年5月4日星期一

片状,δ为催化剂厚度

2

R 圆柱状,R为圆柱的半径 2

R 球形颗粒 3

2 L

代表了表面反应速率与内扩散速率之比

对片、柱、球状催化剂等温物料衡算

1 ln

d dl

l n

dc rc

dl De

其中:

0,片状,无限大平板,一维

n=

1,圆柱,无限长圆柱

I1:1阶第一类变形的贝塞尔函数

2020年5月4日星期一

η对φL作图

η

片状

L 0.4时,

球

1

0.4

3

表面反应控制

无限长圆柱

L

3时,

1

L

φL

内扩散控制

2020年5月4日星期一

3、非等温催化的有效因子

对一个催化剂颗粒作定常态下的非等温热量衡算

De dc Hr p dT

dr

dr

c cS时, T TS

k1 cAg k2 cRg

2020年5月4日星期一

无内扩散影响时:

sA

k1c Ag k2cRg

一般 k1 k2 比较两式知,内扩散存在使反应的选择性降低

2020年5月4日星期一

2)平行反应 k1

B (主反应)

A

k2

C

➢ 当两反应的的反应级数相等时,内扩散对反应选择性

无影响

➢ 当主反应的反应级数大于副反应时,内扩散使主反应

而无内扩散时:

1

s

1 k2

k1

2

cBg c Ag

也需降低外扩散阻力

即内扩散的存在使反应的选择性下降

针对这种内扩散阻力大而B的选择性又低的情况,改进的 方法是制造孔径较大的催化剂和使用细粒子的催化剂。

2020年5月4日星期一

1

DAB

DK

即:

1 1 yA 1

D DAB DK

➢ 单向扩散: ➢ 等分子反向扩散:

1 1 yA 1 D DAB DK

11 1

D DAB DK

2020年5月4日星期一

5)催化剂颗粒内组分的有效扩散系数 有效扩散系数 : 以整个催化剂颗粒来考虑的组分扩散系

数,称为有效扩散系数。

De

P

D

— —曲折因子,τ=2~5

➢ 当 ,0放热反应,η有可能大于1,因为粒内温度增

高的影响可能超过浓度降低的影响。

2020年5月4日星期一

4、外扩散的影响

对于单一反应

有外扩散影响时颗粒外表面处反应速率

x 无外扩散影响时颗粒外表面处反应速率

反应级数为正: 反应级数为负:

x 1 x 1

2020年5月4日星期一

设为α级反应,外表面的浓度为cs,气相主体的浓度为 cg,对于等温定态过程:

输出

De

dc dr

4r

2

r

反应掉的量 rA 4r 2 r

kV C m 4r 2r

输入 - 输出-反应掉的量 0

2020年5月4日星期一

d De

dc dr dr

4r 2

kV C m 4r 2

即:

d 2c 2 dc kV C m dr 2 r dr De

边界条件为:r 0 dc 0

rP

4R

S

cS

De

1

th

S

1

S

2020年5月4日星期一

rS

4 3

R

3

kV

c

S

rP

rS

3

S

1

th

S

1

S

适用于球形、一级反应等温有效因子,对于片状、圆柱状 的粒子不能用此式

2020年5月4日星期一

对于片状、圆柱状的催化剂,采用一特征尺寸表征的内扩

散模数φL

L L

kV

c

m1 S

De

式中:

1 — —迷宫因子

2020年5月4日星期一

2、等温催化剂的有效因子η

催化剂的有效因子

催化剂粒子的实际反应速率

催化剂内部的浓度、温度与外表面相同式的反应速率

即:

P

S

适用于等温反应及非等温反应

2020年5月4日星期一

R r r+Δr

2020年5月4日星期一

输入

De

dc dr

4r

2

r r

d 2c y" 2 y'r y dr 2 r r 3

代入方程得:

y" b2 y

解此常系数方程

b y A1ebr A2ebr

2020年5月4日星期一

代入边界条件

r 0

dc

dr

A1bebr A2bebr r r2

A1ebr A2ebr

0

r0

解得:

A1 A2

c A1 ebr ebr r

2020年5月4日星期一

对于圆柱形微孔

容积 表面积

a2l 2 al

a

2

比孔容 比表面积

Vg Sg