新型聚合反应无皂1

无皂乳液共聚合的动力学和机理

无皂乳液共聚合的动力学和机理本文综述了无皂乳液共聚合的动力学和机理,包括乳液稳定性、共聚合反应动力学、聚合物结构与性质等方面。

无皂乳液共聚合是一种新型的合成方法,具有可控性强、反应速率快、产物分散性好等优点,在制备高分子复合材料、功能性聚合物等方面具有广泛应用前景。

关键词:无皂乳液、共聚合、动力学、机理引言:无皂乳液共聚合是一种新型的合成方法,它具有可控性强、反应速率快、产物分散性好等优点,在制备高分子复合材料、功能性聚合物等方面具有广泛应用前景。

无皂乳液共聚合的研究涉及乳液稳定性、共聚合反应动力学、聚合物结构与性质等方面。

本文将综述这些方面的研究进展。

一、乳液稳定性乳液稳定性是无皂乳液共聚合的关键问题之一。

乳液稳定性的好坏直接影响到反应的进行和产物的性能。

乳液稳定性受多种因素的影响,主要包括表面活性剂的种类和含量、乳化剂的种类和含量、pH 值、离子强度、温度等。

表面活性剂是乳液稳定性的主要因素之一。

表面活性剂的种类和含量会影响到乳液的稳定性和颗粒大小。

常用的表面活性剂有阴离子表面活性剂、阳离子表面活性剂、非离子表面活性剂和两性表面活性剂等。

表面活性剂的含量一般为乳液质量的1%~10%。

表面活性剂的种类和含量不同,会对乳液颗粒的大小和稳定性产生不同的影响。

乳化剂也是乳液稳定性的重要因素。

乳化剂的种类和含量会影响到乳液颗粒的大小和稳定性。

常用的乳化剂有吸附型乳化剂、膜型乳化剂和交联型乳化剂等。

乳化剂的含量一般为乳液质量的1%~10%。

pH值是乳液稳定性的重要因素之一。

pH值的变化会影响到表面活性剂和乳化剂的电性质,从而影响到乳液颗粒的稳定性。

一般情况下,乳液的pH值应控制在6~8之间。

离子强度是乳液稳定性的重要因素之一。

离子强度的增加会影响到表面活性剂和乳化剂的电性质,从而影响到乳液颗粒的稳定性。

一般情况下,乳液的离子强度应控制在0.01~0.1 mol/L之间。

温度是乳液稳定性的重要因素之一。

无皂乳液聚合方法应用进展

无皂乳液聚合方法及应用进展[摘要]本论文主要介绍了无皂乳液聚合的特点,聚合方法,并概括了当今无皂乳液聚合的一些应用及发展前景。

[关键词]无皂乳液聚合聚合方法单体应用中图分类号:o213.1 文献标识码:a 文章编号:1009-914x (2013)16-0244-01前言无皂乳液聚合指在聚合反应过程中完全不加乳化剂或加入的乳化剂浓度小于临界胶束浓度(cmc)的乳液聚合过程。

目前对于它的研究的倍受关注,并进入了一个快速发展的阶段。

1 无皂乳液聚合的特点与传统乳液聚合相比,无皂乳液聚合产物具有以下特点:1.制得的乳胶粒子呈单分散性、表面“洁净”;2.制得的微球尺寸比较大,还可以制成表面具有化学功能的颗粒;3.避免了因乳化剂的存在而导致对产物的表面性能、电性能、耐水性及成膜性等不良影响;4.不使用乳化剂和无乳化剂的后处理过程降低了产品成本;5.无皂聚合乳液的稳定性通过离子型引发剂残基、亲水性、离子型共聚单体和电解质等在乳胶粒表面形成带电层实现。

2 无皂乳液聚合方法2.1 引入可离子化的引发剂在无皂乳液聚合中通常引入的离子引发剂有阴离子引发剂过硫酸盐型和偶氮烷基羧酸盐型,阳离子引发剂偶氮烷基氯化胺盐型。

引发剂分解后生成离子自由基,在引发聚合后,引发剂碎片作为聚合物链端基类似于乳化剂分布在乳胶粒表面,起稳定作用。

2.2 引入亲水性共聚单体在无皂乳液聚合体系中加入亲水性共聚增加了水相中的单体浓度,提高了反应速率;同时,由于单体的亲水性而倾向于排列在聚合物乳胶粒-水相界面上,或以离子形式形成水化层,起到稳定乳胶粒的作用。

常用的亲水性共聚单体有羧酸类单体、酰胺类单体等。

2.2.1 与羧酸类单体共聚无皂乳液聚合中引入羧酸类单体使聚合加速、稳定性增加,其作用与羧酸单体的性能有关。

羧酸单体主要有:甲基丙烯酸、丙烯酸、富马酸等。

2.2.2 与酰胺类单体共聚这类单体包括丙烯酰胺及其衍生物如n-羟甲基丙烯酰胺、n,n 一二甲基丙烯酰胺及甲基丙烯酰胺等,他们分子中含有碳碳双键和酰胺基,酰胺基中的氨基可与水分子形成氢键,增加了离子的亲水性,提高了乳液的稳定性和体系的黏度[2,3]。

无皂乳液聚合

无皂乳液聚合无皂乳液聚合的几种制备方法比较及应用摘要:无皂乳液聚合又称无乳化剂乳液聚合,是一种环保清洁的制备高聚物的聚合方法。

与常规乳液聚合相比,具有许多优点,因此受到越来越多的关注,应用空间和发展前景十分广阔。

详细地讨论了几种无皂乳液聚合的制备方法,对其优缺点进行了比较,并根据不同的方法举出一些应用的例子。

关键词:无皂乳液聚合;制备方法;应用前言无皂乳液聚合是指在反应过程中完全不加入乳化剂或仅加入微量乳化剂(小于临界胶束浓度CMC)的乳液聚合过程。

与常规乳液聚合相比,无皂乳液聚合具有如下特点:(1)避免了由于乳化剂的加入,而带来的对聚合产物电性能、光学性能、表面性能、耐水性及成膜性等的不良影响;(2)不使用乳化剂,降低了产品成本,缩减了乳化剂的后处理工艺;(3)制备出来的乳胶粒具有单分散性,表面“洁净”,粒径比常规乳液聚合的大,可以被制成具有表面化学能的功能颗粒;(4)无皂聚合乳液的稳定性通过离子型引发剂残基、亲水性或离子型共聚单体等在乳胶粒表面形成带电层来实现。

无皂乳液聚合由于体系中不含乳化剂,所以具有许多优异的性能。

但是也正是由于缺少乳化剂的保护作用,而使得乳液的稳定性下降,固含量相对较低。

因此,开发新型的反应性乳化剂和优化无皂乳液聚合工艺,是无皂乳液聚合面临的首要问题。

1.制备方法1.1制备方法的选择原因无皂乳液聚合的制备方法可根据其单体种类与性质以及反应体系来选择,并可以根据其机理,反应动力学、热力学以及影响无皂乳液聚合稳定性的因素来判断制备方法的优缺点。

其中无皂乳液的稳定性是在选择制备方法时的必要考虑因素。

在无皂乳液聚合过程中,生成的表面活性物质、聚合物的结构因素以及静电因素都可以不同程度的影响无皂乳液的稳定性。

根据影响稳定性的不同因素可知,要增强粒子稳定性。

原则上应增强粒子表面的电荷和亲水性,使Gibbs自由能充分降低。

可以得出增强稳定性的方法如下:(1)以聚(醋酸乙烯酯/丙烯酸钠)两亲聚台物为乳化剂。

无皂乳液聚合

乳液聚合乳液聚合(emulsion polymerization)是高分子合成过程中常用的一种合成方法,因为它以水作溶剂,对环境十分有利。

在乳化剂的作用下并借助于机械搅拌,使单体在水中分散成乳状液,由引发剂引发而进行的聚合反应。

乳液聚合又可细分为无皂乳液聚合、核壳乳液聚合、微乳液聚合、原位乳液聚合、反相乳液聚合、反相微乳液聚合、基团转移聚合等等。

在这里主要介绍无皂乳液聚合。

传统的乳液聚合中的乳化剂会被带入到最终产品中去,其纯化工艺非常复杂。

乳化剂一般价格昂贵。

加入乳化剂会增加成本而且乳化剂会造成环境污染,乳化剂的存在还会影响乳液聚合物的电性能、光学性质、表面性质及耐水性等,使其应用受到限制。

另外,生产确定粒径的乳液产品需要制定特别的反应条件且可重复性差[1]。

随着人们对环境问题的日益重视以及为克服由于加入乳化剂而带来的聚合物产品的弊端,人们开始致力于无皂乳液聚合技术(soap-free)。

无皂乳液聚合(soap-free emulsion polymerization)是指不含乳化剂或仅含少量乳化剂其浓度小于临界胶束浓度CMC 的乳液聚合。

但少量乳化剂所起的作用与传统的乳液聚合完全不同[2] 。

与传统乳液聚合方法相比无皂乳液聚合具有以下几个突出优点:无皂乳液聚合所制备的乳胶粒子具有粒子表面比较洁净的特点,乳液稳定通过电解质如NaCl 离子型引发剂残基亲水型,或离子型共聚单体极性单团在微球表面形成带电层而获得。

无乳化剂乳液聚合所制备的聚合物微球具有单分散性,微球尺寸较常规乳液聚合的大,还可得到具有一定表面化学性质的功能性颗粒。

成核机理无皂乳液聚合体系的粒子密度Np 粒径的大小Dp 直接与成核机理密切相关,因此受到特别的重视。

人们提出了多种无皂乳液聚合成核机理[4]。

普遍为人们所接受的为均相成核机理和齐聚物胶束成核机理。

但是无皂乳液聚合现有的任何一种成核机理均难以描述所有单体的粒子成核的机理。

齐聚物胶束成核机理Goodall 等人研究了苯乙烯/过硫酸钾/水体系的无皂乳液聚合的成核机理提出了一种齐聚物胶束成核机理:带有离子链端的齐聚物先在水相形成胶束而引发聚合,然后随着聚合的进行可以观察到由于胶粒表面积增大而导致的表面电荷密度下降,此时早期产生的初级胶粒通过凝聚重新获得胶态稳定性,一旦稳定的胶粒生成,之后聚合主要在单体溶涨的胶粒中进行。

新型桐油衍生物/苯乙烯无皂乳液聚合的研究

( . p rme t f e sr , h n k i ie st f rc l r n e h oo y Gu n z o 2 5 1 De a t n mi y Z o g a Unv ri o i ut ea dT c n lg , a g h u5 2 ; o Ch t y Ag u 1 0维普资讯 广.东

化

工

20 0 6年 第 5期

3 . 2

w ww. c m .om gd he c

第 3 卷 总第 17 3 5 期

新型桐油衍生物/ 乙烯无皂乳液聚合 的研究 苯

蒲 侠 ,张兴华

(. 1 仲恺农业技术学院 化工系,广东 广州 50 2 ;2 125 . 工业大学 材料与能源学院,广东 广州 50 4 ) 广东 160

T OMG MA) e o d y t e o io ro OM G M A i p e ae h o g h o y r ai n L s y e o p f e e li n / . c n l, h l me f S g T / s r p r d t r u h te p l me i t . a t ,an w s a ・r muso z o l e

【 摘 要】首 先 在 一 定 的 反应 条 件 下 , 制 备桐 油 基 双 马 来 酸 半 酯 (O / ) T MG MA ,然 后 以 T MG MA 为 单 体 ,合 成 了 O /

【( 0MG/ PT MANa】 聚物 ,并 以 此为 乳 化 剂 ,采 用 预 乳 化种 子 乳 液 聚 合 的方 法 ,合 成 了 P S/ OMG/ )低 (t T ( MA)新 型 无 皂 共聚 ) 乳 液 。本 文具 体考 察 了不 同 的乳 液聚 合 工艺 条 件 对 乳液 性 能 的影 响 。 并且 通 过 红外 光 谱对 产 物 进行 了表 征 。 【 关健词】桐油 ;苯乙烯;无皂乳液共聚 ;齐聚物

无皂乳液聚合反应原理

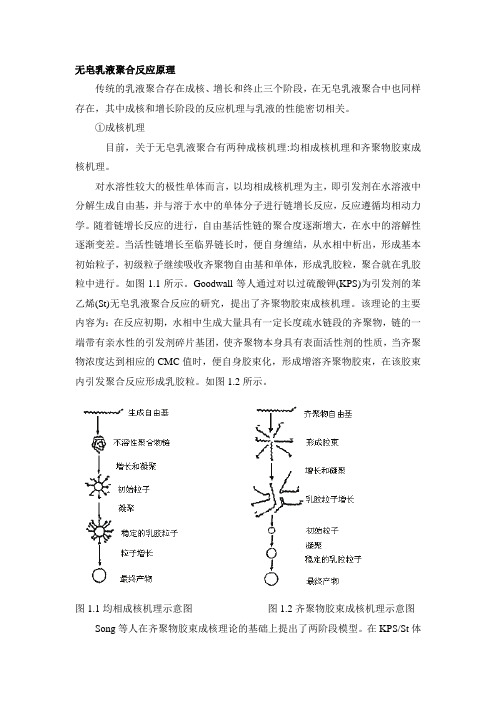

无皂乳液聚合反应原理传统的乳液聚合存在成核、增长和终止三个阶段,在无皂乳液聚合中也同样存在,其中成核和增长阶段的反应机理与乳液的性能密切相关。

①成核机理目前,关于无皂乳液聚合有两种成核机理:均相成核机理和齐聚物胶束成核机理。

对水溶性较大的极性单体而言,以均相成核机理为主,即引发剂在水溶液中分解生成自由基,并与溶于水中的单体分子进行链增长反应,反应遵循均相动力学。

随着链增长反应的进行,自由基活性链的聚合度逐渐增大,在水中的溶解性逐渐变差。

当活性链增长至临界链长时,便自身缠结,从水相中析出,形成基本初始粒子,初级粒子继续吸收齐聚物自由基和单体,形成乳胶粒,聚合就在乳胶粒中进行。

如图所示。

Goodwall等人通过对以过硫酸钾(KPS)为引发剂的苯乙烯(St)无皂乳液聚合反应的研究,提出了齐聚物胶束成核机理。

该理论的主要内容为:在反应初期,水相中生成大量具有一定长度疏水链段的齐聚物,链的一端带有亲水性的引发剂碎片基团,使齐聚物本身具有表面活性剂的性质,当齐聚物浓度达到相应的CMC值时,便自身胶束化,形成增溶齐聚物胶束,在该胶束内引发聚合反应形成乳胶粒。

如图所示。

图均相成核机理示意图图齐聚物胶束成核机理示意图Song等人在齐聚物胶束成核理论的基础上提出了两阶段模型。

在KPS/St体系中,无皂乳液聚合的成核期包括齐聚物胶束形成和粒子增长、聚并两个阶段。

反应初期,临界链长较长,随着齐聚物浓度不断增加,临界链长不断下降,齐聚物胶束形成的速率增加。

这一阶段定义为第一成核期,该阶段的特征是临界链长为变数。

在第二成核期,临界链长保持为一个恒定值。

在此阶段,生成高相对分子质量聚合物,导致乳胶粒表面的电荷密度大大降低,稳定性降低,发生粒子间的聚并,聚并到一定程度的乳胶粒体积增大,稳定性提高,使粒子间的聚并速率下降,最终乳胶粒数目达到一个恒定值,至此成核结束。

近年张茂根等人对无皂乳液聚合的成核、成粒机理的研究做了许多工作,提出了三阶段成粒机理。

碲调控的可控/“活性”无皂乳液聚合反应的研究进展

碲调控的可控/“活性”无皂乳液聚合反应的研究进展有机碲调控的可控/”活性”自由基聚合(TERP)较传统自由基聚合有很多优点,如可调控许多类型不同单体的聚合反应,可合成各种嵌段共聚物以及无规、接枝、星型共聚物等。

该方法是将有机碲化物作为调控剂,实现对目标聚合物的分子质量、多分散性(PDI)以及聚合度等的控制。

一般方法合成嵌段共聚物对单体的加入顺序具有很强的依赖性,而TERP法对单体加入的顺序并无严格要求。

本文介绍了TERP法的反应机理及其在乳液聚合中的应用。

标签:有机碲化合物;可控活性自由基聚合;乳液聚合;TERP活性自由基聚合(Living radical polymerization,LRP)可合成分子质量可控、多分散性小的聚合物[1~5]。

随着聚合物科学的发展,研究的热点集中于采用可控/“活性”(controlled/“living”)自由基聚合反应来合成各种结构不同的均聚物及嵌段共聚物。

该方法较传统自由基聚合反应,分子质量更易精确控制、分子质量分布范围更窄(PDI=1~1.4),聚合物拓扑结构的复杂度大大提高。

LRP法包括氮氧调控聚合(NMP)[6]、可逆加成断裂链转移聚合(RAFT)[7]和原子转移自由基聚合(ATRP)[8~10]等。

另外,其他各种新型的LRP法也被不断地报道出来,如钴调控聚合、单电子转移LRP、钛催化聚合及可逆链转移催化聚合等。

每种方法都利用休眠种独特的化学结构及独特的活化/去活化机理,从而使得每种LRP法在机理和方法上都具有特殊性。

经LRP法聚合,可以使各种不同的乙烯基单体合成分子质量及分子质量分布可控的产物。

LRP法已经成为一种合成具有新特性且结构明确聚合物必不可少的方法[11~13]。

日本京都大学的山子茂[14]在2002年首次提出了新的可控活性自由基聚合方法(CRP)——有机碲调控可控/“活性”自由基聚合法(TERP)。

有机碲、有机锑化氢、有机氢化铋调控的活性自由基聚合反应是一种新的LRP方法[14~16]。

无皂乳液聚合

无皂乳液聚合的几种制备方法比较及应用摘要:无皂乳液聚合又称无乳化剂乳液聚合,是一种环保清洁的制备高聚物的聚合方法。

与常规乳液聚合相比,具有许多优点,因此受到越来越多的关注,应用空间和发展前景十分广阔。

详细地讨论了几种无皂乳液聚合的制备方法,对其优缺点进行了比较,并根据不同的方法举出一些应用的例子。

关键词:无皂乳液聚合;制备方法;应用前言无皂乳液聚合是指在反应过程中完全不加入乳化剂或仅加入微量乳化剂(小于临界胶束浓度CMC)的乳液聚合过程。

与常规乳液聚合相比,无皂乳液聚合具有如下特点:(1)避免了由于乳化剂的加入,而带来的对聚合产物电性能、光学性能、表面性能、耐水性及成膜性等的不良影响;(2)不使用乳化剂,降低了产品成本,缩减了乳化剂的后处理工艺;(3)制备出来的乳胶粒具有单分散性,表面“洁净”,粒径比常规乳液聚合的大,可以被制成具有表面化学能的功能颗粒;(4)无皂聚合乳液的稳定性通过离子型引发剂残基、亲水性或离子型共聚单体等在乳胶粒表面形成带电层来实现。

无皂乳液聚合由于体系中不含乳化剂,所以具有许多优异的性能。

但是也正是由于缺少乳化剂的保护作用,而使得乳液的稳定性下降,固含量相对较低。

因此,开发新型的反应性乳化剂和优化无皂乳液聚合工艺,是无皂乳液聚合面临的首要问题。

1.制备方法1.1制备方法的选择原因无皂乳液聚合的制备方法可根据其单体种类与性质以及反应体系来选择,并可以根据其机理,反应动力学、热力学以及影响无皂乳液聚合稳定性的因素来判断制备方法的优缺点。

其中无皂乳液的稳定性是在选择制备方法时的必要考虑因素。

在无皂乳液聚合过程中,生成的表面活性物质、聚合物的结构因素以及静电因素都可以不同程度的影响无皂乳液的稳定性。

根据影响稳定性的不同因素可知,要增强粒子稳定性。

原则上应增强粒子表面的电荷和亲水性,使Gibbs自由能充分降低。

可以得出增强稳定性的方法如下:(1)以聚(醋酸乙烯酯/丙烯酸钠)两亲聚台物为乳化剂。

无皂乳液聚合实验

附二实验: 无皂乳液聚合法合成单分散高分子胶体微球一.目的和要求1. 了解高分子和高分子聚合反应基本知识。

2. 掌握无皂乳液聚合反应机理以及单分散高分子微球合成操作。

3. 了解形成稳定的胶体微球体系的机理和zeta 电势等有关知识。

4. 了解高分子微球的基本表征手段、仪器原理及相关操作。

二.前言1. 高分子化学的基本概念20世纪20年代是高分子科学诞生的年代,1920年,高分子科学的始祖H. Staudinger(德国)首次提出以共价键联结为核心的高分子概念,并获得1953年度诺贝尔化学奖。

高分子(macromelecular)是一种由许多原子通过共价键连接而形成的分子量很高(104-107,甚至更高)的化合物。

一般把相对分子质量高于10000的分子称为高分子,所以高分子又称大分子。

由于高分子多是由小分子通过聚合反应而制得的,因此也常被称为聚合物或高聚物,用于聚合的小分子则被称为“单体”。

如果把小分子化合物看作“点”分子,那么高分子就像“一条链”或“一串珠子”,这条贯穿于整个分子的链被称为高分子的主链,高分子主链的长径比可以达到103-105,甚至更大。

由于高分子化合物的相对分子质量很大,所以在物理、化学和力学性能上与小分子化合物有很大差异。

如高分子化合物的高强度、高弹性、高粘度、力学状态的多重性以及结构的多样性等特点都是其有别于小分子化合物的特征。

每个高分子都是一个长链,与小分子化合物相比,其分子间的作用力要大得多,超过了组成大分子的化学键能,所以它不能像一般小分子化合物那样被气化,用蒸馏法加以纯化,这也正是高分子化合物具有各种力学强度,用作材料的内在因素。

除了少数天然高分子如蛋白质、DNA等外,高分子化合物的分子量通常是不均一的,高分子化合物实际上是一系列同系物的混合物,这种性质称为“多分散性”。

因此其分子量实质上都是指平均分子量。

平均分子量可以通过体积排除色谱来测定(SEC,也称凝胶渗透色谱GPC,见附录)。

聚丙烯酸酯无皂乳液粘合剂的合成及应用

聚丙烯酸酯无皂乳液粘合剂的合成及应用

聚丙烯酸酯(PAA)是一种常见的合成高分子材料,具有优良的可降解性、可塑性和生物相容性,已广泛应用于医药、食品、纺织等领域。

由于其分子结构具有亲水性,因此在水中分散性良好,可以应用于水性涂料、胶乳、粘合剂等领域。

本文将介绍一种聚丙烯酸酯无皂乳液粘合剂的合成及其应用。

1. 合成方法

该无皂乳液粘合剂的合成方法为聚合法。

具体步骤如下:

(1)准备原料。

将丙烯酸、丙烯酸甲酯、甲基丙烯酸甲酯、十二烷基硫酸钠、反应引发剂等原料按照一定比例称量。

(2)反应。

将原料添加到反应釜中,加入一定量的水,然后在惰性气氛下加热至一定温度,通入氧气,进行自由基聚合反应。

(3)精制。

将反应产物过滤或离心离去,去除未反应的物质,然后进行真空干燥或喷雾干燥,得到无皂聚丙烯酸酯乳液。

2. 应用领域

该无皂聚丙烯酸酯乳液可以应用于各种粘合剂领域,如:纸品制品、印刷、包装、建筑材料等。

其中,主要应用于纸品制品的成膜粘合、涂布和压合等。

在制纸、印刷、包装等行业中,对粘合剂的要求除了粘合性能外,还要求粘合剂对环境友好,不含有机溶剂、挥发性有机物等有害物质,对人体和环境无污染。

而无皂乳液粘合剂由于不含有机溶剂,适应于各种环保型材料,是一种理想的粘合剂。

3. 总结

无皂聚丙烯酸酯乳液粘合剂具有环保、无毒、易操作等特点,应用广泛,成为当前绿色化粘合剂的重要代表之一。

随着环保意识的增强,未来无皂乳液粘合剂将在更多领域得到应用。

无皂乳液聚合反应原理

无皂乳液聚合反应原理传统的乳液聚合存在成核、增长和终止三个阶段,在无皂乳液聚合中也同样存在,其中成核和增长阶段的反应机理与乳液的性能密切相关。

①成核机理目前,关于无皂乳液聚合有两种成核机理:均相成核机理和齐聚物胶束成核机理。

对水溶性较大的极性单体而言,以均相成核机理为主,即引发剂在水溶液中分解生成自由基,并与溶于水中的单体分子进行链增长反应,反应遵循均相动力学。

随着链增长反应的进行,自由基活性链的聚合度逐渐增大,在水中的溶解性逐渐变差。

当活性链增长至临界链长时,便自身缠结,从水相中析出,形成基本初始粒子,初级粒子继续吸收齐聚物自由基和单体,形成乳胶粒,聚合就在乳胶粒中进行。

如图1.1所示。

Goodwall等人通过对以过硫酸钾(KPS)为引发剂的苯乙烯(St)无皂乳液聚合反应的研究,提出了齐聚物胶束成核机理。

该理论的主要内容为:在反应初期,水相中生成大量具有一定长度疏水链段的齐聚物,链的一端带有亲水性的引发剂碎片基团,使齐聚物本身具有表面活性剂的性质,当齐聚物浓度达到相应的CMC值时,便自身胶束化,形成增溶齐聚物胶束,在该胶束内引发聚合反应形成乳胶粒。

如图1.2所示。

图1.1均相成核机理示意图图1.2齐聚物胶束成核机理示意图Song等人在齐聚物胶束成核理论的基础上提出了两阶段模型。

在KPS/St体系中,无皂乳液聚合的成核期包括齐聚物胶束形成和粒子增长、聚并两个阶段。

反应初期,临界链长较长,随着齐聚物浓度不断增加,临界链长不断下降,齐聚物胶束形成的速率增加。

这一阶段定义为第一成核期,该阶段的特征是临界链长为变数。

在第二成核期,临界链长保持为一个恒定值。

在此阶段,生成高相对分子质量聚合物,导致乳胶粒表面的电荷密度大大降低,稳定性降低,发生粒子间的聚并,聚并到一定程度的乳胶粒体积增大,稳定性提高,使粒子间的聚并速率下降,最终乳胶粒数目达到一个恒定值,至此成核结束。

近年张茂根等人对无皂乳液聚合的成核、成粒机理的研究做了许多工作,提出了三阶段成粒机理。

无皂乳液聚合法

无皂乳液聚合方法

哎,说起这个无皂乳液聚合方法,其实它就是个搞化学的人研究出来的新技术。

传统的乳液聚合,那得要加好多皂类的东西去稳定那些小液滴,不然它们就容易聚在一起,变得不均匀。

但这个无皂的,就省去了这一步,听起来就高级多了嘛。

具体操作起来,也是有点门道的。

首先呢,你得选好那些单体,就是些能聚在一起变成高分子的小分子。

然后,还要加点儿乳化剂,不过这里的乳化剂不是传统意义上的皂类,它更像是个“和事佬”,能让单体们在水里头均匀分布,但又不会让它们真的聚起来。

接下来,就是加引发剂了。

这个引发剂就像个“点火器”,能让单体们开始聚合反应。

在无皂的条件下,这个反应得控制得刚刚好,不然就容易出问题。

温度、时间,哪个都不能马虎。

等反应完了,你得到的乳液就是无皂的了。

这种乳液有个好处,就是它的表面比较干净,不会有那些皂类残留,用起来就更放心了。

而且,因为少了皂类的干扰,聚合出来的高分子材料性能也更好,更均匀。

总的来说,这个无皂乳液聚合方法,虽然听起来有点复杂,但实际上是个很有前途的技术。

它能让我们的化学制品更环保、更高效,还能提高产品的性能。

以后啊,说不定会有更多的化学家去研究它,让它变得更好、更实用。

咱们这些吃瓜群众,就等着享受新技术带来的好处吧!。

无皂乳液聚合理论及应用研究进展

无皂乳液聚合理论及应用研究进展无皂乳液聚合是在传统乳液聚合的基础上发展起来的一项聚合反应新技术,相比传统乳液聚合具有很多优点,因此广受关注。

介绍了无皂乳液聚合的反应机理(包括成核机理、稳定机理)和反应动力学,无皂乳液的制备方法,并对无皂乳液聚合的应用和发展前景做了展望。

标签:无皂乳液;机理;稳定性;应用乳液聚合是高分子合成过程中常用的一种合成方法,它以水作分散剂,在乳化剂的作用下并借助于机械搅拌,使单体在水中分散成乳状液,由引发剂引发而进行的聚合反应。

由于传统的乳液聚合中会使用乳化剂,反应后乳化剂会对产品性能有一定影响,而且乳化剂价格昂贵,对环境造成一定污染。

因此,人们开始致力于无皂乳液聚合技术。

无皂乳液聚合是指不含乳化剂或仅含少量乳化剂(其浓度小于临界胶束浓度CMC)的乳液聚合,但少量乳化剂所起的作用与传统的乳液聚合完全不同。

最早的无皂型乳液聚合是Gee,Davis和Melvile于1939年进行的丁二烯乳液聚合。

由于无皂乳液聚合环保,并且可以赋予乳液诸多优异的性能而备受关注,成为近年迅速发展的一项聚合反应新技术[1]。

与传统乳液聚合方法相比无皂乳液聚合具有以下突出优点:(1)传统乳液聚合中的乳化剂会被带入到最终产品中去,其纯化工艺非常复杂,因此无皂乳液可以免去去除乳化剂的后处理,产品可以直接应用;(2)无皂乳液聚合由于不含乳化剂,所制备的乳胶粒子表面比较洁净,从而避免了乳化剂对聚合物产品光学性、电性能、耐水性及成膜性等的不良影响;(3)无乳化剂乳液聚合所制备的聚合物微球具有单分散性,微球尺寸较常规乳液聚合的大,还可得到具有一定表面化学性质的功能性颗粒。

1 无皂乳液聚合机理1.1 无皂乳液聚合的成核机理无皂乳液聚合体系的粒子密度、粒径大小与成核机理密切相关。

自1965年Matsumoto和Ochi在完全不含乳化剂的条件下,合成了具有单分散性乳胶粒粒径乳液以来,人们便对无乳化剂乳液聚合的机理进行了大量广泛深入的研究[2],提出了多种无皂乳液聚合成核机理,普遍为人们所接受的为“均相凝聚成核机理”和“齐聚物胶束成核机理”,但是现有的任何一种成核机理均难以描述所有单体粒子成核的机理。

无皂乳液聚合研究论文

无皂乳液聚合研究论文•相关推荐无皂乳液聚合研究论文毕业论文题目 CTFE、羟丁基乙烯基醚、丙烯酸无皂乳液聚合研究学院化学化工学院专业化学工程与工艺班级学生学号指导教师二〇一七年五月四日摘要无皂乳液聚合是一种较为新颖的乳液聚合技术。

含氟聚合物的无皂乳液聚合是以水为分散介质的,因此避免了有机溶剂涂料中的有机溶剂对环境的污染和对人类的危害,而且耐腐蚀性较强。

水性涂料中的水不会造成环境污染等问题,而且生产成本也不高,所以水基涂料是环保性涂料发展的很重要方向。

本论文分四个部分。

第一部分,介绍了无皂乳液聚合研究进展,主要讨论了无皂乳液聚合的成核机理、稳定机理、增长机理,影响无皂乳液聚合稳定性的因素。

第二部分,主要是实验过程,系统的研究了单体、乳化剂和引发剂的选择及配比以及聚合温度、聚合时间对其单体总转化率、乳液性状、粒径及稳定性等主要性能的影响,通过设计对比试验找出反应的最佳配比。

第三部分,主要是对试验结果的讨论和分析,确定最佳的反应温度、时间和单体配比、乳化剂与引发剂的用量,对聚合物产品的表征和性能的测定。

第四部分,得出本次研究的结论。

关键词:无皂乳液聚合、CTFE、羟丁基乙烯基醚、固含量、粒径。

ABSTRACT Soap-free emulsion polymerization is novel new technology. Fluoropolymer-free emulsion with water as the dispersion medium, to avoid organic solvents in the organic solvent coating environmental pollution and harm to humans, but relatively strong corrosion resistance. Water-based paint will not bring the water pollution problems, and cost of production is not high, so water-based paint is the development of environmentally friendly coatings is very important direction.The thesis is divided into four parts. The first part, introduced free emulsion polymerization progress, mainly discussed the soap-free emulsion polymerization nucleation mechanism, stability mechanism, growth mechanism, influencing factors in the stability of emulsion polymerization. The second part, an experimental process, the system of the monomer, emulsifier and initiator of the selection and ratio and polymerization temperature, polymerization time on the total conversion rate of monomer, emulsion characteristics, particle size and stability of other major performance, by designing tests to find the optimum contrast ratio. The third part, mainly for the discussion and analysis of test results to determine the optimum reaction temperature, time and monomer ratio, the amount of emulsifier and initiator, the polymer product characterization and determination of properties. The fourth part, the conclusions drawn in this study.Key words: emulsion polymerization, CTFE, hydroxyl butyl vinyl ether, solid content, particle size.目录摘要 .......................................................................................................................... (I)ABSTRACT ......................................................................................................... ................ II 目录 .......................................................................................................................... ..... III 1 前言 .......................................................................................................................... .... - 1 -1.1 无皂乳液聚合的研究进展 ....................................................................................... - 1 -1.2 无皂乳液聚合机理 ................................................................................................... - 1 -1.3 无皂乳液聚合的聚合方法 ....................................................................................... - 2 -1.3.1 引入可离子化的引发剂 .................................................................................... - 2 -1.3.2 引入亲水性共聚单体 ........................................................................................ - 3 -1.3.3 引入离子型共聚单体 ........................................................................................ - 3 -1.3.4 引入表面活性单体 ............................................................................................ - 3 -1.3.5 助溶剂法 ............................................................................................................ - 4 -1.4 可聚合乳化剂种类 ................................................................................................... - 4 -1.4.1 烯丙(氧)基型 ..................................................................................................... - 4 -1.4.2 (甲基)丙烯酸型 .................................................................................................. - 4 -1.4.3 丙烯酰胺型 ........................................................................................................ - 4 -1.4.4 苯乙烯型 ............................................................................................................ - 4 -1.4.5 马来酸酯型 ........................................................................................................ - 5 -1.4.6 其他类型 ............................................................................................................ - 5 -1.5 影响无皂乳液稳定性的因素 ................................................................................... - 5 -1.6 提高乳液稳定性的方法 ........................................................................................... - 5 -1.6.1 利用聚合物链末端的亲水性引发剂碎片 ........................................................ - 6 -1.6.2 加入活性物质 .................................................................................................... - 6 -1.6.3 提高乳胶粒表面的电荷密度 ............................................................................ - 6 -1.6.4 在乳胶粒表面引入亲水性物质 ........................................................................ - 6 -1.6.5 调整聚合反应的分散介质 ................................................................................ - 7 -1.6.6 适当的无皂乳液制备工艺................................................................................ - 7 - 2 实验部分 ...................................................................................................................... - 8 -2.1实验仪器 .................................................................................................................... - 8 -2.2实验药品 .................................................................................................................... - 8 -2.3 实验装置及工艺流程 ............................................................................................... - 9 -2.4 实验操作 ................................................................................................................... - 9 -2.4.1 含氟无皂乳液聚合物的制备 ............................................................................ - 9 -2.4.2 性能测试 .......................................................................................................... - 10 - 3 结果与讨论 ................................................................................................................ - 12 -3.1 聚合反应条件的确定 ............................................................................................. - 12 -3.1.1 单体配比的确定 .............................................................................................. - 12 -3.1.2 聚合温度的确定 .............................................................................................. - 12 -3.1.3 聚合反应过程中压力变化与反应进程的关系 .............................................. - 14 -3.1.4 丙烯酸的加入量对产品性能的影响 .............................................................. - 15 -3.1.5 引发剂的用量对产品性能的影响 .................................................................. - 20 -3.1.6 反应时间的确定 .............................................................................................. - 23 -3.2 聚合物产品的表征和性能 ..................................................................................... - 25 -3.2.1 聚合物乳液稳定性的研究 .............................................................................. - 25 -3.2.2 聚合物对水的接触角...................................................................................... - 25 - 结论........................................................................................................................ - 27 - 参考文献 ............................................................................................................ - 28 - 致谢........................................................................................................................ - 30 -1 前言无皂乳液聚合是指完全不加乳化剂或用小于临界胶束浓度的乳化剂的乳液聚合[1]。

无皂乳液聚合实验

⽆皂乳液聚合实验附⼆实验: ⽆皂乳液聚合法合成单分散⾼分⼦胶体微球⼀.⽬的和要求1. 了解⾼分⼦和⾼分⼦聚合反应基本知识。

2. 掌握⽆皂乳液聚合反应机理以及单分散⾼分⼦微球合成操作。

3. 了解形成稳定的胶体微球体系的机理和zeta 电势等有关知识。

4. 了解⾼分⼦微球的基本表征⼿段、仪器原理及相关操作。

⼆.前⾔1. ⾼分⼦化学的基本概念20世纪20年代是⾼分⼦科学诞⽣的年代,1920年,⾼分⼦科学的始祖H. Staudinger(德国)⾸次提出以共价键联结为核⼼的⾼分⼦概念,并获得1953年度诺贝尔化学奖。

⾼分⼦(macromelecular)是⼀种由许多原⼦通过共价键连接⽽形成的分⼦量很⾼(104-107,甚⾄更⾼)的化合物。

⼀般把相对分⼦质量⾼于10000的分⼦称为⾼分⼦,所以⾼分⼦⼜称⼤分⼦。

由于⾼分⼦多是由⼩分⼦通过聚合反应⽽制得的,因此也常被称为聚合物或⾼聚物,⽤于聚合的⼩分⼦则被称为“单体”。

如果把⼩分⼦化合物看作“点”分⼦,那么⾼分⼦就像“⼀条链”或“⼀串珠⼦”,这条贯穿于整个分⼦的链被称为⾼分⼦的主链,⾼分⼦主链的长径⽐可以达到103-105,甚⾄更⼤。

由于⾼分⼦化合物的相对分⼦质量很⼤,所以在物理、化学和⼒学性能上与⼩分⼦化合物有很⼤差异。

如⾼分⼦化合物的⾼强度、⾼弹性、⾼粘度、⼒学状态的多重性以及结构的多样性等特点都是其有别于⼩分⼦化合物的特征。

每个⾼分⼦都是⼀个长链,与⼩分⼦化合物相⽐,其分⼦间的作⽤⼒要⼤得多,超过了组成⼤分⼦的化学键能,所以它不能像⼀般⼩分⼦化合物那样被⽓化,⽤蒸馏法加以纯化,这也正是⾼分⼦化合物具有各种⼒学强度,⽤作材料的内在因素。

除了少数天然⾼分⼦如蛋⽩质、DNA等外,⾼分⼦化合物的分⼦量通常是不均⼀的,⾼分⼦化合物实际上是⼀系列同系物的混合物,这种性质称为“多分散性”。

因此其分⼦量实质上都是指平均分⼦量。

平均分⼦量可以通过体积排除⾊谱来测定(SEC,也称凝胶渗透⾊谱GPC,见附录)。

新型桐油衍生物_苯乙烯无皂乳液聚合的研究

桐油析出,致使产率很低。目前这些缺陷已采用补加乳化 剂,调节 pH 值等方法去弥补,但效果并不理想。因此本 实 验 改 变 以 前 的 常 规 乳 液 聚 合 的 方 法 , 根 据 有 关 文 献 [4,5] 制 备 一 种 桐 油 衍 生 物 -桐 油 基 双 马 来 酸 半 酯 。这 种 产 物 的钠 盐结构既具 有 亲 油 性 的 桐 油 酸 酯 组 分 , 也 包 含 了 亲 水 性 的 马 来 酸 及 其 钠 盐 组 分 ,因 而 具 有 乳化剂的性质。以这种钠盐 结构的齐聚物形式为乳化剂,用这种衍生物与苯乙烯进行不外 加乳化剂的无皂乳液聚合反应,这也是本试验在聚合方法上的 一大创新。

2.3 加料方式对乳液性能的影响

采用一次性加料方式,因为有大量单体珠滴存在,从而单 体珠滴成核几率增大,会生成更多大粒径的聚合物颗粒,以这 些大颗粒为核心,使乳胶粒发生聚结而生成凝胶,致使乳液稳 定性下降。而滴加和预乳化种子乳液聚合法可以通过加料快慢

转化转率化(率%/)% 转转化化 率率//%%

· 34 ·

1.2 无皂乳液合成

1.2.1 桐油基双马来酸半酯(TOMG/MA)的制备 甘油与桐油在 220~240℃下反应 6h(弱碱性条件下),

整个过程均在氮气保护和机械搅拌下进行。反应结束后, 迅 速 冷 却 至 15℃ , 得 到 甘 油 一 酸 酯 ( TOMG)。 而 后 将 TOMG 在 90℃条件下与马来酸酐反应,催化剂使用 N, N-二甲基苯胺,此温度下搅拌 6h,直到溶液的颜色由黄色 变为桔色,反应结束,最终得到的产物 TOMG/MA 是桔红 色的粘性液体。 1.2.2 P(TOMG/MANa) 齐聚物的制备

Keywords: styrene;tung oil;soap-free emulsion polymerization;oligomer

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

3--加入离子性单体参与反应,这些单体本身 带有离子基团,由于其亲水性而倾向于排列 在聚合物粒子-水界面,发挥类似乳化剂的作 用。其成核机理与上述“二”中非离子型亲 水性单体的机理是不同的。如NAMS与St共聚 时,在反应的初始阶段,PNAMS的含量极高。 由于具有强亲水性基团,它们可能溶入水中 从而减小了乳胶粒的稳定性,也可能被吸附 在乳胶粒表面来稳定胶粒。

乳液聚合新技术

(之)

无皂乳液聚合

• 无皂乳液聚合是 对传统乳液聚合不加入 乳化剂的一种聚合技术。 • 无皂乳液聚合的发展最早可以追溯到 1937年由Gee,Davis和Melville在乳化 剂浓度小于CMC条件下进行的丁二烯乳 液聚合。 • Mastumuto和Ochi于1965年首次在完 全不加入乳化剂的情况下制备出一系列 胶粒分散均匀,体系稳定的无皂胶乳。

2--与非离子水溶性单体共聚,共聚单体由于 亲水性而位于粒子表面,这些亲水及或者在 一定pH值下一离子形式存在,或者依靠他们 的空间位阻效应或静电排斥力而形成稳定胶 粒,用这种方法进行无皂乳液聚合,所采用 的单体一般为羧酸类,丙烯酸,丙烯酰胺及 其衍生物。在聚合过程中,共聚单体由于其 强亲水性而位于胶粒表面,利用其空间位阻 或静电排斥力来维持体系的稳定。

• 正如前面所说的,普通乳液聚合与无皂 乳液聚合的区别: 水+单体+乳化剂+引发剂=普通乳液聚合 水+单体+引发剂=无皂乳液聚合 为什么能在 的乳胶?

back

的情况下形成稳定

无皂乳液聚合的理论模型:

• 均相沉淀成核理论 • 齐聚物胶束成核理论

无皂乳胶的制备:

无皂体系中虽然不存在乳化剂,但主要通过引 入以下反应性组分发挥类似乳化剂的作用, 从而使体系得以稳定。

无皂乳液聚合向复合材料方向发展:

在无机粉末存在的条件下进行无皂乳液聚合作 为制备复合材料的一种方法正日益重视。 • Hasegawa对不同的无机粉末 存在下甲基丙烯 酸甲脂(MMA)的无皂乳液聚合进行研究。 • Arai和Ono对无机粉末存在下MMA体系的无皂 乳液聚合的动力学及聚合物粒子的成核过程 进行探讨。 • 国类的陈立研究了硫酸钡粉末存在下疏水性 单体的无皂乳液聚合。

无皂乳胶的应用:

无皂乳液聚合由于不加入乳化剂可制备具 有单分散性表面洁净(即不含小分子乳化 剂)可带有多种功能性基团的聚合物基团。 因此可做为生物医学研究和催化剂的载体, 目前已广泛应用于: • 电子显微镜,光学显微镜,光散射,超速 离心,气溶胶计数,电粒子技术及小角x光 衍射的校正

• 乳液聚合和胶乳成膜动力学及机理的研 究 • 鞭毛移动机理分析 • 胶体模型 • 滤纸及生物膜孔径的测量 • 生物医学中如临床检验及诊断等研究

• 引发剂碎片法 • 利用非离子水溶性单体的空间位阻效 应或静电排斥力而形成稳定胶粒 • 加入离子性单体参与反应

1--利用引发剂(如过硫酸盐)分解产生的自 由基聚合而引入离子基团,即引发剂碎片法。 利用这种方法制得的胶乳,胶乳仅仅依靠引 发剂分解产生的离子基团而稳定,如胶粒表 面电荷密度低,因此固含量往往低于10%,与 传统乳液体系的粒子浓度相比,无皂聚合的 粒子浓度很低,因此聚合速率缓。无皂乳 液聚合理论产生时,主要依靠这种手段制备 无皂乳胶,而研究的体系多用于MMA,St的均 聚。

无皂乳液聚合条件制备树脂基复合材料:

• 利用无皂乳液聚合技术可制备均匀分散的含 无机填料的聚合物复合材料,对于无机颗粒 存在条件下的无皂乳液聚合来说,由于颗粒 表面参与促进聚合进行,产生的聚合物与填 料颗粒界面结合力强,故所得复合材料避免 了在外应力下界面易破坏而导致强度等性能 下降的弊病,从而大大提高了材料的性能。