南航钣金模具综合实验报告资料

南航钣金模具综合实验报告

钣金模具综合实验姓名:学号:班级:软件平台:PAMSTAMP 2G DYNAFORM 5.7指导老师:金霞李泷杲时间:2016.12联系方式:签名:_____________________________目录一.实验任务 (1)二.盒形件拉深成形CAE模拟实验 (1)2.1实验目的 (1)2.2实验流程 (2)2.3 CAE建模 (2)2.4 CAE分析过程 (5)2.5 结果分析 (7)2.6 CAE成形思考题 (9)三.盒形件拉深成形实验 (13)3.1 实验目的 (13)3.2 实验内容 (13)3.3 实验材料及实验设备 (13)3.4实验结果分析 (13)四.实验体会 (14)一.实验任务1.盒形件拉深成形模拟;材料:AC120,板料厚度:1 mm图1 盒形件2.盒形件冲压成形实验。

材料:铝合金L Y12M,板料厚度:0.3mm二.盒形件拉深成形CAE模拟实验2.1实验目的通过对专业金属板成形模拟分析软件PAMSTAMP2G软件学习,学会金属板成形模拟分析软件的使用方法,掌握典型冲压过程的模拟流程。

其中具体包括如下几个方面:●了解和熟悉仿真模型的建立以及网格的生成;●了解和熟悉仿真模型的导入;●了解和掌握模拟对象(对称面、坐标系)的构建过程;●了解和熟悉板料的生成过程;●掌握材料参数的设定方法;●了解和熟悉宏模板的导入与应用;●掌握相关冲压相关参数的设定;●掌握计算提交方法;●掌握计算后处理分析的方法;●掌握基于有限元模拟对工艺方案进行评估的方法。

2.2实验流程综合实验具体包括以下3个部分的内容:●CAE建模●CAE分析●CAE思考解答2.3 CAE建模使用的软件是DYNAFORM 5.7 。

2.3.1创建凹模①点击菜单Preprocess→Line/Point,单击第一个图标(Creat) ,在出现的对话框中选中Point选项,分别创建端点为(0,0,0),(40,0,0),(40,30,0), (0,30,0)和(0,0,0)的直线,点击X-Y View 及Full Screen 。

钣金模具综合实验报告(1)课件

钣金模具综合实验姓名:张兴亮班级:0512301学号:051230128指导教师:金霞时间:2015年12月24日1.1 实验过程和实验对象:整个钣金综合大实验包括两个部分:有限元模拟实验和冲压成形过程实验。

有限元模拟实验采用ESI/PAM-STAMP2G软件,为标准的单动或双动冲压过程。

对于本次模拟实验包含两个成形过程:压边(Closing)和拉延(Drawing)。

有限元模拟过程为模拟盆形件(底部为圆形、矩形、梯形、外凸多边形都可以)的成形过程,整个模拟过程中包括了凸模(PUNCH)、凹模(DIE)、压边圈(HOLDER),以及板料(BLANK),有限元模拟板料的材料参数可以从PAM-STAMP2G软件的材料库中选取。

有限元模型几何尺寸:1.凹模腔体的尺寸:如图1图1 凹模的几何形状(mm)35 R = 1014040130301002.初始平板料的几何尺寸及其单元尺寸:如图2图2 初始平板料的有限元网格(mm )1.2 钣金模具综合实验报告的基本内容:1.有限元模拟实验基本过程:1.1CAD 建模:采用DYNAFORM/DFE 功能模块进行几何建模1.2CAE 建模:⏹ 将DYNAFORM/DFE 生成的凸模,凹模,压边圈等工具网格导入PAM-STAMP2G 中;如图3⏹图3 ⏹ 有限元模拟参数基本设定过程说明:1.创建板料:1.1在visibility 窗口选中Property10,右击选中information,对选中的的部件进行100重命名,并在对应的组中选择相应的的选项如图4,表1图41.2 Project>Objects>Blank holder,单击Nodes 按钮,则视图窗口中出现各节点,单击Set-up>Blank,点击新建按钮,在弹出的New object 中保持默认设置,单击ok (图5)。

在新建的Blank editor 中选择Four points,按ABCD 的顺序在视图窗口中选择所需要生成的板料的四角点,将Automatic meshing前的对号去掉。

钣金制作的实习报告

一、实习背景随着我国汽车、电子、建筑等行业的发展,钣金加工技术得到了广泛的应用。

钣金制作作为一门综合性技术,涉及金属材料的选用、加工工艺的确定、加工设备的操作等方面。

为了更好地了解钣金制作技术,提高自身实践能力,我于XX年X月至XX年X月在XX公司进行了为期一个月的钣金制作实习。

二、实习目的1. 了解钣金制作的基本工艺流程和操作方法;2. 掌握钣金加工设备的操作技巧;3. 提高钣金制作的实际操作能力;4. 培养团队合作精神,提高沟通能力。

三、实习内容1. 钣金制作基本工艺流程钣金制作的基本工艺流程包括以下步骤:(1)材料准备:根据产品要求,选择合适的金属材料,如低碳钢、不锈钢、铝合金等。

(2)下料:根据图纸要求,将金属材料切割成所需尺寸的板材。

(3)成形:将板材进行弯曲、翻边、压延等加工,使其达到设计形状。

(4)焊接:采用焊接方法连接各部分,保证产品的强度和密封性。

(5)组装:将各部件组装成完整的产品。

(6)检验:对产品进行尺寸、形状、焊接质量等方面的检验。

2. 钣金加工设备操作实习期间,我熟悉了以下钣金加工设备的操作:(1)剪板机:用于切割金属材料,实现下料过程。

(2)折弯机:用于将板材弯曲成所需形状。

(3)焊接设备:包括电弧焊机、激光焊机等,用于焊接各部件。

(4)钻孔机:用于在板材上钻孔,以便于后续组装。

3. 实际操作能力提高在实习过程中,我参与了多个产品的制作,如汽车零部件、电子产品外壳等。

通过实际操作,我掌握了以下技能:(1)正确选用金属材料,了解各种金属材料的性能特点。

(2)根据图纸要求,合理设计加工工艺。

(3)熟练操作钣金加工设备,保证加工质量。

(4)提高产品质量意识,注重细节。

四、实习收获1. 理论知识与实践相结合,提高了自己的钣金制作技能。

2. 了解钣金加工行业的现状和发展趋势,为今后的职业发展奠定了基础。

3. 培养了团队合作精神,学会了与同事沟通、协作。

4. 丰富了个人阅历,提高了自己的综合素质。

钣金实训报告

钣金实训报告第一篇:《钣金实训的那些事儿》那天下着小雨,我们一行人踩着湿漉漉的地面,来到了学校后面的实训基地。

一进门,就看到师傅们已经准备好了各种工具,还有那台看起来挺威风的冲压机。

我跟几个同学交换了眼神,都是一脸的紧张加好奇。

开始的时候,师傅给我们讲解了安全知识,还示范了几种基本的操作方法。

听着听着,我就开始在心里盘算,这东西说起来简单,做起来肯定不容易。

果然,轮到自己动手的时候,手里的铁片就像个调皮的小孩,不听使唤。

师傅在一旁看着,也不急,只是轻声提醒:“别急,慢慢来。

”经过几次失败后,终于,我手中的铁片变成了想要的形状。

那一刻,心里那个成就感啊,简直没法用言语来形容。

接下来的几天里,我们还学习了焊接、打磨等一系列技能。

每天回家,手上都是黑乎乎的,但心里却美滋滋的。

实训结束了,回想起这段时间的经历,虽然累,但真的收获满满。

不仅仅是学会了钣金的基本技术,更重要的是,在实践中感受到了团队合作的力量,还有面对困难时不放弃的精神。

这些,都是课堂上学不到的东西。

第二篇:《从零开始的钣金之旅》记得那天,老师说要带我们去实训基地,进行一次钣金技术的学习。

当时,我对钣金几乎一无所知,心里充满了好奇和不安。

到了基地,第一眼看到的是一排排整齐的工具,还有几台大型的机器,感觉就像是走进了一个全新的世界。

师傅先给我们讲了一些基础知识,比如如何正确使用工具,安全操作的重要性。

然后就是实战演练了。

第一次尝试,我把铁皮弄弯了,心里那个懊恼啊,感觉自己是不是太笨了。

师傅看出了我的心思,笑着说:“刚开始谁都会这样,多练练就好了。

”之后的日子里,我跟着师傅一步步学习,从最基础的剪裁、弯曲到更复杂的焊接和打磨。

每完成一个小项目,就感觉自己离成功又近了一步。

尤其是当一件件作品从自己手中诞生,那种满足感和自豪感,真是难以言表。

实训结束后,我不仅掌握了一门实用的技术,更重要的是,学会了如何面对挑战,不怕失败。

这次钣金之旅,对我来说,不仅仅是一次技术上的提升,更是一次心灵上的成长。

钣金工实习报告

一、实习背景与目的随着我国经济的快速发展和工业技术的不断进步,钣金加工行业在制造业中扮演着越来越重要的角色。

为了更好地了解钣金加工工艺,提高自己的实际操作技能,我于2023年在某知名钣金加工企业进行了为期一个月的实习。

本次实习旨在通过实际操作,掌握钣金加工的基本流程、工艺方法和质量控制要点,为今后从事相关工作打下坚实的基础。

二、实习单位及环境实习单位位于我国某经济发达地区,是一家专业从事钣金加工、组装和销售的企业。

企业占地面积广阔,拥有现代化的生产设备和先进的管理体系。

实习期间,我主要在钣金加工车间进行学习和实践。

三、实习内容与过程1. 钣金加工基础知识学习实习初期,我在车间师傅的指导下,学习了钣金加工的基本知识,包括钣金材料、加工设备、加工工艺等。

通过查阅资料和现场观察,我对钣金加工的原理和流程有了初步的了解。

2. 设备操作技能培训在师傅的带领下,我熟悉了各种钣金加工设备的操作方法,如剪板机、折弯机、冲压机等。

通过实际操作,我掌握了设备的正确使用方法,并学会了故障排查和简单维修。

3. 钣金加工工艺实践在师傅的指导下,我参与了多个钣金加工项目的实践。

从原材料的选择、加工工艺的确定到成品的质量控制,我亲身体验了整个钣金加工过程。

在实践中,我学会了如何根据图纸要求进行加工,如何控制加工精度和表面质量。

4. 团队协作与沟通在实习过程中,我深刻体会到了团队协作的重要性。

在完成项目任务时,我与同事们互相配合,共同解决问题。

同时,我也学会了与客户沟通,了解客户需求,确保产品符合质量标准。

四、实习收获与体会1. 专业技能提升通过本次实习,我对钣金加工工艺有了更加深入的了解,掌握了各种加工设备的操作方法,提高了自己的实际操作技能。

2. 团队协作能力增强在实习过程中,我学会了与同事合作,共同完成工作任务。

这使我认识到,团队协作是提高工作效率、确保项目顺利进行的关键。

3. 质量意识增强在钣金加工过程中,我深刻体会到质量的重要性。

做钣金的实习报告

一、实习背景随着我国汽车、航空、船舶等行业的快速发展,钣金加工技术得到了广泛应用。

为了更好地了解钣金加工工艺,提高自身实践能力,我于20XX年X月至20XX年X月在XX公司进行了为期一个月的钣金实习。

二、实习目的1. 了解钣金加工的基本原理和工艺流程;2. 掌握钣金加工的操作技能,包括剪、冲、折、焊等;3. 学会使用钣金加工设备,如剪板机、折弯机、焊接机等;4. 提高团队协作能力和沟通能力。

三、实习内容1. 钣金加工基本原理钣金加工是指对金属薄板进行各种加工方法,使其满足设计要求的过程。

主要加工方法包括剪、冲、折、焊、铆等。

在实习过程中,我了解了各种加工方法的特点、适用范围和注意事项。

2. 钣金加工工艺流程钣金加工工艺流程主要包括以下步骤:(1)下料:根据设计图纸,将金属板材剪切成所需形状和尺寸;(2)折弯:将剪切的板材按照设计要求进行折弯;(3)焊接:将折弯后的板材进行焊接,使其成为整体;(4)整形:对焊接后的钣金件进行整形,使其达到设计要求;(5)表面处理:对钣金件进行喷漆、镀锌等表面处理。

3. 钣金加工设备操作在实习过程中,我学会了使用以下设备:(1)剪板机:用于剪裁金属板材;(2)折弯机:用于将金属板材进行折弯;(3)焊接机:用于将金属板材进行焊接;(4)砂光机:用于对钣金件进行打磨、抛光。

4. 钣金加工实践在实习过程中,我参与了多个钣金加工项目,包括汽车零部件、航空零部件等。

通过实际操作,我掌握了以下技能:(1)根据设计图纸,正确选择材料;(2)熟练使用剪板机、折弯机、焊接机等设备;(3)按照工艺流程进行操作,确保产品质量;(4)与团队成员协作,共同完成项目。

四、实习收获1. 理论知识与实践相结合,提高了我的动手能力;2. 掌握了钣金加工的基本原理、工艺流程和操作技能;3. 学会了使用钣金加工设备,提高了工作效率;4. 增强了团队协作能力和沟通能力。

五、实习总结通过这次钣金实习,我对钣金加工有了更深入的了解,提高了自己的实践能力。

毕业设计钣金实训报告

一、前言钣金工艺作为一种传统的金属加工工艺,广泛应用于汽车、船舶、航空、电子等领域。

随着我国制造业的快速发展,钣金加工技术也在不断创新和进步。

为了提高自己的专业技能和实际操作能力,我选择了钣金实训作为毕业设计项目。

以下是我在钣金实训过程中的总结与体会。

二、实训目的1. 熟悉钣金加工的基本原理和工艺流程;2. 掌握钣金加工设备的操作方法;3. 提高钣金零件的加工精度和质量;4. 培养实际动手能力和团队合作精神。

三、实训内容1. 钣金加工基础知识在实训过程中,我首先学习了钣金加工的基本原理和工艺流程。

钣金加工是将金属板材通过弯曲、剪切、焊接等工艺加工成所需形状和尺寸的零件。

主要工艺包括:剪切、冲孔、弯曲、拉伸、焊接等。

2. 钣金加工设备操作实训期间,我熟练掌握了钣金加工设备的操作方法。

主要包括以下设备:(1)剪板机:用于剪切金属板材,保证板材尺寸精度。

(2)冲床:用于冲孔、弯曲等工艺,提高加工效率。

(3)折弯机:用于将金属板材弯曲成所需形状。

(4)焊接设备:用于焊接金属板材,保证零件的连接强度。

3. 钣金零件加工在实训过程中,我参与了多个钣金零件的加工,如汽车座椅支架、船舶舾装件等。

具体加工步骤如下:(1)根据设计图纸,选择合适的金属板材。

(2)对板材进行剪切、冲孔、弯曲等工艺,加工成所需形状。

(3)对加工好的零件进行焊接,保证连接强度。

(4)对焊接好的零件进行检验,确保加工精度和质量。

四、实训体会1. 钣金加工工艺的重要性通过本次实训,我深刻认识到钣金加工工艺在制造业中的重要性。

钣金加工不仅关系到产品的外观和性能,还直接影响产品的质量和使用寿命。

2. 实践与理论相结合在实训过程中,我体会到理论与实践相结合的重要性。

只有将所学知识应用于实际操作中,才能不断提高自己的技能水平。

3. 团队合作精神钣金加工是一项需要多人协作完成的工艺。

在实训过程中,我学会了与团队成员相互配合、沟通,共同完成加工任务。

4. 安全意识在钣金加工过程中,安全意识至关重要。

钣金实训内容报告 钣金实训报告字

钣金实训内容报告1. 引言本文档是关于钣金实训内容的报告,旨在总结并记录实训过程中所学的知识和技巧。

钣金实训作为一门重要的职业技术培训课程,对于学习钣金加工及其相关工艺有着重要的意义。

通过实训,我们将学习并掌握钣金加工的基本理论、工具使用和操作技巧,为将来从事相关行业提供坚实的基础。

2. 实训内容钣金实训内容主要分为以下几个部分:2.1 钣金加工基础知识在实训开始之前,我们首先学习了钣金加工的基础知识。

这包括了钣金加工的定义、分类、加工材料、加工工艺以及工具设备的选用等。

通过理论学习,我们对钣金加工有了更全面的了解,为实际操作打下了基础。

2.2 钣金加工工具的使用实训过程中,我们学习并掌握了一系列钣金加工工具的使用方法。

如剪板机、冲孔机、折弯机、压床等。

通过操作这些工具,我们能够实现对钣金材料的切割、冲孔、折弯、压制等操作。

2.3 钣金加工工艺的实践钣金加工工艺是钣金加工的核心部分,我们在实训过程中,通过实际操作来学习和掌握各种加工工艺,如模压、冲裁、折弯等。

实训课程提供了一系列的实践操作环节,让我们能够亲自动手完成各种钣金零件的加工,提高我们的操作技能和工艺水平。

2.4 实训项目的完成为了能够综合运用所学的知识和技巧,实训课程最后安排了一个实训项目。

我们需要按照一定的要求,自行设计和加工一个钣金零件。

这个项目不仅考验了我们的专业技能,还要求我们具备一定的创新能力和解决问题的能力。

3. 实训感悟通过这次钣金实训,我获得了许多宝贵的经验和体会。

以下是我在实训过程中的一些感悟:3.1 专注与耐心钣金加工需要高度的专注和耐心,因为一丝的疏忽就可能导致整个工件的失误。

在实训中,我学会了在操作过程中保持专注,并且耐心细致地完成每一个步骤,确保最终的加工结果。

3.2 团队合作实训期间,我们需要与队友进行合作,共同完成实训项目。

通过与队友的协作,我深刻体会到团队合作的重要性。

只有相互协调,才能够达到更高的效率和更好的操作结果。

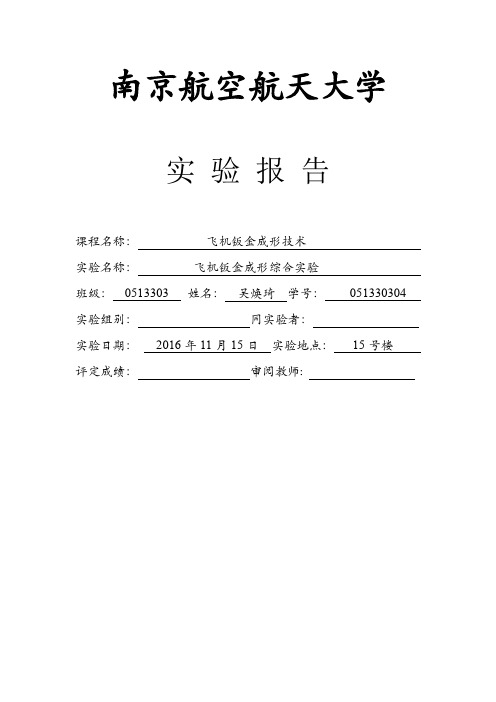

飞机钣金实验报告

南京航空航天大学实验报告课程名称:飞机钣金成形技术实验名称:飞机钣金成形综合实验班级:0513303姓名:吴焕琦学号:051330304实验组别:同实验者:实验日期:2016年11月15日实验地点:15号楼评定成绩:审阅教师:实验一滚弯与喷丸成形实验1实验目的要求《飞机钣金成形技术》是飞行器制造工程专业的一门主要的专业课,为了加深学生对书本知识的理解,提高综合分析能力和动手能力,设置了综合性实验。

2实验仪器,设备两轴滚弯机超声波喷丸数控机床。

3实验方法步骤一、板料滚弯实验取一块细长铝合金薄板,操纵滚弯机将刚性下辊轴向下运动使之与包覆硬橡皮的上辊轴形成一段距离。

将板料沿着水平方向切于下滚轴送进并贴合其表面,操纵下轴辊使之上升与上辊轴接触并嵌入橡皮中(注意此处下滚轴的行程有限制,达到行程上限便无法再向上)。

启动上辊轴此时松开手,让上辊轴的摩擦力将板料送进,同时将手放在板料掉落侧,用手接住成形后的板料。

将板料与检验样板比对,若未复合成型标准,继续重复以上步骤,但注意再次成形下辊轴的送进量要大于首次的送进量。

若多次成形仍无法达到标准,需用手工校形,使达到标准。

二、超声波喷丸实验加工车间的喷丸成形机床是基于一台三轴立式数控铣床改装而成。

在加工之前需用夹具将其固定在加工台上。

打开超声波发生器,数控程序驱动伺服系统使撞针探头在待加工表面上进行喷丸处理。

4实验的图片对比一、板料滚弯实验一次滚弯二次滚弯三次滚弯二、超声喷丸实验喷丸后的板料(侧面)喷丸后的表面喷丸试件5实验讨论(a)滚轮间距对板料曲率半径的影响两滚轮相对距离较远时两滚轮相对距离合适时两滚轮相对距离较近时综上可知,两滚轮相对距离越近时,板料曲率半径越小,并且滚弯机只适用于弯曲程度相对较小的情况下。

(b)板料厚度对曲率半径的影响板料较薄时板料较厚时分析结果可知,两滚轮间距一定时,板料厚度越厚曲率半径越大(c)超声波喷丸成型超声波喷丸成型采用撞针对板料表面进行高速撞击,表面因而产生了大量塑性变形,从而引起板料内部应力分布发生改变从而产生相应的弯曲成型。

钣金实训报告

钣金实训报告

钣金加工是一种常见的金属加工工艺,广泛应用于汽车制造、航空航天、电子

设备等领域。

本次实训旨在通过实际操作,掌握钣金加工的基本技能,提高学员的实际操作能力和工作技能。

首先,我们学习了钣金加工的基本工艺流程。

钣金加工包括材料准备、模具制作、冲压成形、焊接组装等环节。

在实训课程中,我们通过观摩示范和实际操作,深入了解了每个环节的操作要点和注意事项。

其次,我们进行了钣金加工设备的操作培训。

钣金加工设备包括剪板机、冲床、折弯机、焊接设备等。

在实训中,我们学会了如何正确使用这些设备,掌握了操作技巧和安全注意事项。

接着,我们进行了钣金加工实操训练。

通过实际操作,我们加深了对钣金加工

工艺流程和设备操作的理解,提高了实际操作能力。

在导师的指导下,我们分组完成了一些简单的钣金加工项目,如冲孔、折弯、焊接等,锻炼了团队协作能力和解决问题的能力。

最后,我们进行了实训成果展示和总结。

每个学员都展示了自己的实训成果,

分享了在实训中的收获和体会。

通过总结,我们发现在实训过程中存在的不足之处,并提出了改进的建议,为今后的学习和工作提供了有益的启示。

通过本次钣金实训,我们不仅掌握了钣金加工的基本技能,还提高了实际操作

能力和团队协作能力。

希望今后能够继续努力学习,不断提高自己的专业技能,为今后的工作打下坚实的基础。

钣金综合大实验-实验报告基本要求

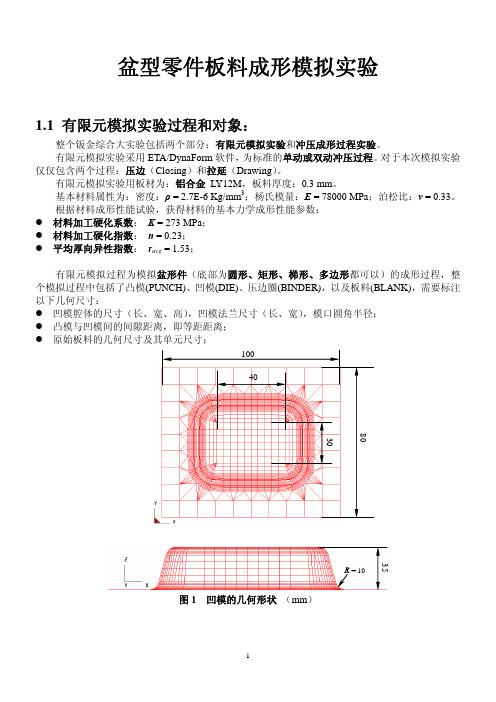

盆型零件板料成形模拟实验1.1 有限元模拟实验过程和对象:整个钣金综合大实验包括两个部分:有限元模拟实验和冲压成形过程实验。

有限元模拟实验采用ETA/DynaForm 软件,为标准的单动或双动冲压过程。

对于本次模拟实验仅仅包含两个过程:压边(Closing )和拉延(Drawing )。

有限元模拟实验用板材为:铝合金 LY12M ,板料厚度:0.3 mm 。

基本材料属性为:密度:ρ = 2.7E-6 Kg/mm 3;杨氏模量:E = 78000 MPa ;泊松比:v = 0.33。

根据材料成形性能试验,获得材料的基本力学成形性能参数:z 材料加工硬化系数: K = 273 MPa ;z 材料加工硬化指数: n = 0.23;z 平均厚向异性指数: r avg = 1.53;有限元模拟过程为模拟盆形件(底部为圆形、矩形、梯形、多边形都可以)的成形过程,整个模拟过程中包括了凸模(PUNCH)、凹模(DIE)、压边圈(BINDER),以及板料(BLANK),需要标注以下几何尺寸:z 凹模腔体的尺寸(长、宽、高),凹模法兰尺寸(长、宽),模口圆角半径; z 凸模与凹模间的间隙距离,即等距距离;z 原始板料的几何尺寸及其单元尺寸;35R = 10 图1 凹模的几何形状 (mm )图2 初始板料的有限元网格(mm)图3 有限元模拟实验样件及其等距距离(mm)图4 有限元成形模拟结果图1.2 钣金综合大实验-实验报告书的基本内容:本模拟实验报告书包括如下基本内容:1. 实验人的基本信息:姓名,班级,学号,指导教师,完成时间2. 有限元模拟实验基本过程:z CAD建模:所采用的几何建模软件以及最后完成模具型面的几何模型图及其尺寸;可以采用CATIA、UG、Pro/E等通用CAD软件进行几何建模;也可以采用ETA/DynaForm软件的DFE功能模块进行几何建模。

z CAE 建模:凸模,凹模,压边圈,板料的有限元网格图;有限元模拟参数设定过程说明(用文字以1、2、…的格式写出)。

钣金实习报告

钣金实习报告

我是一名机械工程专业的大学生,最近进行了一段时间的钣金

实习。

此次实习让我深入了解了钣金工艺和生产流程,收获颇丰。

一、实习地点与工厂介绍

我实习的工厂是一家专注于生产车身钣金件的企业。

该企业占

地面积广阔,分为生产车间和办公区。

生产车间按照车身分拆部

位和工序进行分区,设有剪板、冲孔、折弯、焊接和表面处理等

工艺工序。

办公区几乎涵盖了企业所有管理事务,包括设计研发、质量控制、物流管理和市场营销等。

二、实习内容与经验

在钣金生产过程中,我主要负责对钣金件进行质量检查、加工

和组装。

在实习期间,我学到了许多宝贵的经验:

1.严格按照生产质量标准进行检查,不允许出现任何疏漏,确

保每个工件的质量达到标准。

2.对于钣金加工中出现的问题,需要及时分析并解决,不断改进钣金加工质量和效率。

3.工作中必须要注意安全,如佩戴好安全帽、手套,正确使用加工和操作设备等。

4.及时和同事沟通、协作,形成团队合作,以共同完成生产任务。

五、未来规划

实习的这段时间,虽然繁忙且劳累,但让我在实践中感受钣金加工的魅力。

我明白了勤奋、刻苦才能取得成果的道理。

在未来学习和工作中,我将把这份勤勤恳恳的工作态度和不断追求技术升华的精神贯穿其中,努力实现钣金工程从学习到实践的前行路径,更好地发挥机械工程所带来的专业优势。

钣金工的实习报告

一、实习背景与目的随着我国制造业的快速发展,钣金加工行业作为工业生产的重要组成部分,对技术人才的需求日益增长。

为了提升自己的专业技能,增强实践经验,我选择了在某知名钣金加工企业进行为期一个月的实习。

本次实习旨在通过实际操作,了解钣金加工的整个流程,掌握钣金工的基本技能,提高自己的动手能力和团队协作能力。

二、实习单位及实习内容实习单位:XX钣金加工有限公司实习时间:2023年X月X日至2023年X月X日实习内容:1. 钣金加工基础知识学习:了解钣金加工的定义、分类、常用材料及加工方法。

2. 钣金工基本技能训练:掌握锯割、弯曲、焊接、钻孔等基本操作。

3. 钣金件制作与装配:参与实际项目,从下料、加工到装配,完成钣金件的生产。

4. 质量控制与检验:学习钣金件的质量控制标准,进行产品检验。

5. 安全生产与设备操作:了解钣金加工车间的安全生产规定,掌握设备操作技能。

三、实习过程及心得体会(一)钣金加工基础知识学习在实习初期,我主要学习了钣金加工的基本概念、分类、常用材料及加工方法。

通过查阅资料和向师傅请教,我对钣金加工有了初步的了解。

了解到钣金加工是将板材通过切割、弯曲、焊接等工艺加工成所需形状和尺寸的零件或产品的过程。

常用的钣金加工方法包括切割、弯曲、焊接、钻孔、铆接等。

(二)钣金工基本技能训练在师傅的指导下,我学习了锯割、弯曲、焊接、钻孔等基本操作。

锯割是钣金加工中最基本的操作之一,我学会了使用手锯、电锯等工具进行锯割。

弯曲操作要求掌握好板材的厚度和角度,我通过多次练习,逐渐掌握了弯曲技巧。

焊接是钣金加工中非常重要的环节,我学习了电焊和气焊两种焊接方法,并在师傅的指导下进行了实际操作。

钻孔和铆接也是钣金加工中常用的操作,我通过实践掌握了这些技能。

(三)钣金件制作与装配在实习过程中,我参与了多个实际项目的钣金件制作与装配。

从下料、加工到装配,我亲身体验了整个生产过程。

在下料环节,我学会了如何根据图纸要求,准确计算出板材的尺寸,并使用切割工具进行下料。

钣金成形模具拆装实验实验内容

钣金成形模具拆装实验实验内容

钣金成形模具拆装实验的实验内容包括以下几个方面:

1. 模具拆卸:将已经完成的钣金成形模具进行拆卸,包括模具的基座、压板、上模、下模等部分的拆卸,观察模具各部分之间的连接方式,了解模具的结构和构成。

2. 模具清洁:将拆卸下来的模具部件进行清洗和消毒处理,确保模具表面的洁净。

3. 模具检查和维修:对拆卸下来的模具进行检查,观察模具是否有磨损、裂纹或其他损坏情况,进行必要的维修和更换,确保模具的正常使用。

4. 模具装配:根据模具的操作手册或者相关技术要求,将经过清洁和维修后的模具部件重新组装起来,注意组装的顺序和方式,以确保模具的正常运行。

5. 模具试验:装配完成后,对模具进行试验,如使用一定规格的钣金进行成形测试,观察成形效果,检查模具的运行是否正常,如有问题及时进行调整和修正。

通过以上实验内容,可以了解钣金成形模具的组成和结构,掌握模具的拆装过程和注意事项,培养模具的维护和保养意识,提高模具的使用寿命和工作效率。

钣金实训报告

钣金实训报告钣金实训报告本次钣金实训是我大学期间的一次实践环节,通过这次实训,我更加深入地了解了钣金加工的工艺过程和技术要求,提高了自己的实际操作能力和技术水平。

在实训开始之前,老师为我们详细介绍了钣金加工的基本概念和原理,以及常见的钣金加工方法和机械设备。

我们通过观看相关视频和学习相关的理论知识,掌握了不同材料的钣金加工特点和加工工艺,加深了对钣金加工流程的理解。

在实际操作中,我们首先需要学习如何正确使用钣金加工机械设备。

老师为我们讲解了不同机械设备的功能和使用方法,并进行演示。

我们在老师的指导下,逐步熟悉了钣金加工设备的操作流程,并进行了反复的实操练习。

通过反复的实操练习,我们掌握了正确使用钣金加工设备的技巧和方法,并能够独立完成简单的钣金加工任务。

在实训过程中,我们还需要根据给定的设计图纸,进行具体的钣金加工操作。

我们根据设计图纸的要求,选取合适的材料,进行裁剪、冲孔、折弯、焊接等工艺操作。

在具体操作中,我们需要严格按照工艺要求进行操作,保证加工精度和质量。

通过多次实操练习,我们逐步掌握了各种钣金加工操作的技巧和要领,并能够根据不同需求进行加工调整。

在实训过程中,我不仅提高了自己的实际操作能力,还增加了对钣金加工的兴趣。

通过亲身实践和真实操作,我深刻地理解了理论与实践的关系,并加深了对钣金加工的认识和理解。

在实训结束后,我还进一步学习了相关的钣金加工技术,不断提升自己的钣金加工能力。

通过这次钣金实训,我学到了很多理论知识以外的实践经验,提高了自己的实际操作能力和技术水平。

我相信,在今后的工作中,我可以更好地运用所学的知识和技能,为钣金加工领域做出更大的贡献。

钣金实训报告

钣金实训报告引言:钣金是一项重要的制造工艺,广泛应用于汽车、机械设备、建筑等领域。

作为一名学习钣金专业的学生,在校期间进行了一段时间的钣金实训,本文将对这次实训的情况进行总结和反思,探讨其中的收获和不足之处。

一、实训背景和目的钣金实训是针对钣金专业学生的一种实践教学形式。

通过实训,学生能够更好地理解和掌握钣金工艺及其操作技巧,提升实际操作能力,培养工作中所需要的技能和素质。

二、实训内容和方法在实训中,我们学习了钣金加工的基本理论知识,并进行了各种实际操作。

实训内容涉及到手工切割、冲床操作、折弯、焊接、钣金工具的使用等。

通过理论与实践相结合的方式,我们逐渐掌握了这些技能。

在实训中,我们采用了分组合作的方式,完成了一些小项目,比如制作一个简单的钣金模型、修复一个损坏的物品等。

通过合作,我们互相学习、互相帮助,不断提高自己的技能水平。

三、实训收获通过这次实训,我获得了很多宝贵的经验和技能。

首先,我学会了如何正确使用各种钣金工具。

在实训中,我们接触到了各种冲床、折弯机、切割工具等。

通过反复的练习,我们逐渐掌握了它们的使用方法和注意事项,提高了我们的操作技能。

其次,我学到了如何根据图纸进行钣金加工。

在实训中,我们接触到了不同的图纸,学习了如何理解和解读图纸上的信息,并按照图纸进行相应的加工操作。

这为我们以后从事钣金工作提供了很好的基础。

最后,通过实训,我还培养了一些重要的素质和能力,比如耐心、细心、团队合作能力等。

在钣金工作中,细心和耐心是非常重要的,而团队合作能力能够提高工作效率和质量。

四、实训不足之处虽然这次实训取得了一些成果,但也存在一些不足之处。

首先,实训时间相对较短。

由于课程安排和其他因素,我们在实训中的时间有限,无法深入学习一些更复杂的钣金工艺。

在以后的学习中,我需要进一步加强对钣金工艺的了解和应用。

其次,实训中的设备和材料有限。

由于实训室条件有限,我们的实训设备和材料种类较少,无法真实地模拟实际工作场景。

钣金实习报告

钣金实习报告我是一名工科大学的学生,在大学期间,我学习了许多理论知识,但是我意识到仅仅学习理论是远远不够的。

因此,我决定去一家钣金加工企业实习,希望能够将所学的知识应用到实践中。

实习的第一天,我充满了期待。

我被安排到一个团队中,他们负责从原材料到成品的整个钣金加工流程。

我很快明白了钣金加工的重要性和复杂性。

首先,我了解了钣金加工的基本工艺。

这包括了材料准备、设计、切割、成型、焊接、打磨等环节。

每个环节都需要高度的精确性和专业知识。

尤其是在设计和切割的过程中,需要运用CAD 和激光切割技术,确保零件的精度和尺寸的准确性。

在实习的过程中,我主要参与了零件的成型和焊接工作。

成型过程中,我们使用压力机和手动弯曲机对金属进行弯曲和变形。

这要求我们对金属材料的性质和力学知识有深入的了解,以便正确进行工艺操作。

在焊接工作中,我学会了使用电弧焊、气体保护焊和点焊等不同的焊接技术。

这些技术在不同的材料和工件上都有不同的应用,需要我们能够根据具体情况进行选择和操作。

除了熟悉钣金加工的基本工艺外,我还学到了很多团队合作和沟通的技巧。

在实习期间,我发现钣金加工工艺需要多个环节的紧密配合,团队成员之间需要有效沟通,以确保每个环节的质量和进度。

我跟着老师傅学会了如何与团队进行协调和合作,如何在团队中扮演不同的角色。

此外,我还观察到了企业管理和安全生产的重要性。

在钣金加工车间,安全意识和规范操作是非常关键的。

我学习了如何正确佩戴和使用个人防护装备,又学习了车间内的安全标志和周围环境的安全隐患识别。

这些经验不仅在钣金加工方面有用,也对我未来进入工业领域有很大的帮助。

通过这次实习经历,我深刻体会到了理论与实践的差距。

在实习中,我发现有些问题在课堂上根本没有接触到,只有亲身经历才能理解。

我也发现理论知识只是一种基础,真正能够应对和解决问题,需要我们不断探索和学习。

总的来说,这次钣金加工实习给我带来了很多宝贵的经验和知识。

我不仅学到了专业的技术和工艺,还锻炼了自己的团队合作和沟通能力。

钣金实习报告总结

钣金实习报告总结【实习时间】20XX年X月X日—20XX年X月X日【实习目的】通过为期两周的实训,对钣金以及钣金加工工艺具有一定认识,对钣金初级加工有一定操作技能,按照指导老师要求,制作钣金作品。

在本次钣金实习过程中,我深刻认识到钣金加工在制造业中的重要地位。

通过对钣金的基本工艺流程的学习和操作,我对钣金加工有了更加深入的了解,并且掌握了一定的操作技能。

在实习期间,我首先了解了钣金的定义,即针对金属薄板(通常在6mm以下)的一种综合冷加工工艺,包括剪、冲/切/复合、折、焊接、铆接、拼接、成型等。

这些工艺在实际生产中发挥着重要的作用,可以为制造业提供各种金属零件和产品。

我还学习了金属的力学性能,这是衡量材料性能极其重要的指标。

钣金加工过程中,利用金属的力学性能进行加工,以满足不同零件和产品的使用要求。

例如,强度、塑性、硬度、冲击韧度、断裂韧度及疲劳强度等都是金属力学性能的重要方面。

此外,我还了解了钣金的基本变形方式,包括弯曲、翻边、压延、局部成型、胀形等。

这些变形方式在钣金加工中非常常见,通过对金属板材进行这些变形,可以得到各种不同的形状和尺寸的零件。

在实际操作中,我学习了如何制作钣金样板,包括基本样板、生产样板、标准样板等。

这些样板在钣金加工中起到了重要的作用,可以为生产提供准确的尺寸和形状。

我还了解了飞机钣金零件生产的三要素,即合理的钣金成形工艺、先进的模具和高效的成形设备。

这三个要素是保证钣金加工质量的关键,对于提高生产效率和产品质量具有重要意义。

在实习过程中,我还学习了四类热处理的方式,包括退火、正火、淬火和回火。

这些热处理方式可以改变金属的性能,如细化晶粒、均匀化材料组织成分、降低硬度、提高塑性、去应力、防止开裂等。

最后,我还了解了理论模线的作用。

理论模线是绘制在金属板或明胶板上的1:1的飞机各部分的理论外形图,其上还绘有结构轴线、基准线等。

理论模线对于钣金加工过程中的定位和测量具有重要意义。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

钣金模具综合实验姓名:学号:班级:软件平台:PAMSTAMP 2G DYNAFORM 5.7指导老师:金霞李泷杲时间:2016.12联系方式:签名:_____________________________目录一.实验任务 (1)二.盒形件拉深成形CAE模拟实验 (1)2.1实验目的 (1)2.2实验流程 (2)2.3 CAE建模 (2)2.4 CAE分析过程 (5)2.5 结果分析 (7)2.6 CAE成形思考题 (9)三.盒形件拉深成形实验 (13)3.1 实验目的 (13)3.2 实验内容 (13)3.3 实验材料及实验设备 (13)3.4实验结果分析 (13)四.实验体会 (14)一.实验任务1.盒形件拉深成形模拟;材料:AC120,板料厚度:1 mm图1 盒形件2.盒形件冲压成形实验。

材料:铝合金L Y12M,板料厚度:0.3mm二.盒形件拉深成形CAE模拟实验2.1实验目的通过对专业金属板成形模拟分析软件PAMSTAMP2G软件学习,学会金属板成形模拟分析软件的使用方法,掌握典型冲压过程的模拟流程。

其中具体包括如下几个方面:●了解和熟悉仿真模型的建立以及网格的生成;●了解和熟悉仿真模型的导入;●了解和掌握模拟对象(对称面、坐标系)的构建过程;●了解和熟悉板料的生成过程;●掌握材料参数的设定方法;●了解和熟悉宏模板的导入与应用;●掌握相关冲压相关参数的设定;●掌握计算提交方法;●掌握计算后处理分析的方法;●掌握基于有限元模拟对工艺方案进行评估的方法。

2.2实验流程综合实验具体包括以下3个部分的内容:●CAE建模●CAE分析●CAE思考解答2.3 CAE建模使用的软件是DYNAFORM 5.7 。

2.3.1创建凹模①点击菜单Preprocess→Line/Point,单击第一个图标(Creat) ,在出现的对话框中选中Point选项,分别创建端点为(0,0,0),(40,0,0),(40,30,0), (0,30,0)和(0,0,0)的直线,点击X-Y View 及Full Screen 。

点击菜单Preprocess→Surface,单击出现的对话框中的第一个图标,选择第一个选项(Line),分别选中两条直线。

②坯料网格划分,点击菜单DFE→Preparation,选中Surface Mesh ,修改Max Size为5,单击Select Surfaces,在对话框中单击DisplayedSurf,使图形变为白色,单击OK,在弹出的Surface Mesh对话框中单击Apply,再次弹出Surface Mesh对话框,选择Yes,单击Exit退出,网格划分完成。

③坯料网格检查,点击DFE Preparation对话框中的,点击图标,观察法线方向是否一致,点击图标,在出现的对话框中选择第二个选项Cursor Pick Part,任意选中图中的一个单元,弹出对话框并选择No,点击Exit退出,再次回到DFE Preparation对话框,单击Tool 栏下的Add,将前面创建的部件加入,单击Exit。

④点击菜单DFE→Binder,Binder Type为Flat Binder,Binder Size栏内Margin:100,Shift:35,单击Apply,再单击图中的Mesh按钮,确定网格的最大和最小尺寸,也可按默认,单击OK→Exit,退出Binder 命令。

⑤点击菜单DFE→Addendum,在出现的对话框的Master Profiles栏下单击New,跳出Masteer对话框,Profile Type选择第二种,在Angle下将Wall设为5,其他参数保持为默认,单击OK,退回AddendumGeneration对话框,在Addendum栏下点击Assign按钮,出现Insert Addendum对话框,保持默认,点击Apply,点击Generate,保持默认,点击Apply,完成工艺补充面的添加,Close退出。

⑥点击菜单DFE→Modification,在DFE Modification对话框中点击Binder Trim,弹出对话框中点击Select,选中默认的轮廓线,点击Apply→Yes,Close退出。

⑦将上述凹模添加到一个part中,点击Parts→Add…To Part,确定ToPart栏内的部件名称是PART000,(点击选择要添加到的part),点击Element(s),出现Select Elements对话框,提供了多种选择单元的办法,选中Select By选项,单击Name后的Unspecifiled,弹出的Select Part对话框中选中C_BINDER2和ADDENDUM,单击OK->APPLY,退出Add…To Part对话框。

⑧单击Turn Parts On/Off按钮,关闭其他部件,窗口中只显示PART000,如图1.1和图1.2所示。

勾选右下角的Normal,检查凹模的法线方向是否一致,不一致时要改为一致。

本例中法线均指向凹模内面,不用调整法线方向。

⑨点击菜单File→Export,将凹模导出为nas格式。

图3.2 凹模的几何形状(mm)2.3.2创建凸模①单击Parts→Create,弹出Parts Create对话框,Name定义为PUNCH,单击OK。

点击菜单Preprocess→Element,单击Offset按钮,出现偏移单元对话框,勾选Delete Original Elements,偏移距离Thickness为零件厚度的1.1至1.2倍,因此Thickness为1.2,单击Select Elements按钮,在选择单元对话框中点击Displayed选中当前层中的所有单元,然后去掉法兰部分单元,勾选Exclude选项,并将单元选择方式改为Spread,Angle调整为1,鼠标单击法兰部分的单元,白色部分表示已经选中的单元,单击OK退回到偏移单元对话框,单击Apply完成单元的偏移,单击删除图中的自由节点。

②单击Turn Parts On/Off按钮,关闭其他部件,窗口中只显示PUNCH,如图1.3所示。

③点击菜单File→Export,将凸模导出为nas格式,并命名为punch。

2.3.3创建压边圈①单击Turn Parts On/Off按钮,关闭其他部件,窗口中只显示PART000。

点击菜单File→Export,文件的保存类选为NASTRAN,文件名为binder。

图3.4 压边圈CAE模型2.4 CAE分析过程使用的软件是PAMSTAMP2GCAE分析各设置参数如表4.1所示。

表4.1 CAE初始分析中材料参数及工艺参数表材料厚度强化系数k硬化指数n各向异性指数压边力(KN)摩擦系数AC1201mm 0.459720.2585r=1.5 20.12.4.1 创建板料1.启动PAM-STAMP2G,新建一个project,Process选择标准冲压,Solver type 选择自动冲压,由import tools mesh将DYNAFORM 5.7.1中完成DIE, PUNCH, HOLDER等工具网格的nas文件导入。

2.在visibility窗口中选中Property10,右击选择Information,对选中的部件进行重命名,并在对应的组中选择相应的选项,如表4.2所示。

表4.2 模型信息表3.Project>Objects>Blank holder,单击Nodes按钮,则视图窗口中出现各节点,单击Set-up>Blank,点击新建按钮,在弹出的New object中保持默认设置,单击ok。

在新建的Blank editor中选择Four points,按ABCD的顺序在视图窗口中选择所需要生成的板料的四角点,板料尺寸为136╳126mm,将Automatic meshing前的对号去掉。

Open the mesh size wizard,输入最小板料厚度1mm和最小滑移半径8mm。

图4.1 板料尺寸图4.切换到Blank editor的Material界面,在Material law中添加材料,在Rolling direction中选择X的正向,输入板料厚度1.0mm,确定最后所创建的板料。

2.4.2 创建局部坐标单击Set-up>Tools,点击Global System后面的Frame,在New object中重命名为forming。

2.4.3 工具定位1.在Geometry>Transformations>Auto positioning中对各部件进行定位,对各部件定位后效果图如图4.1所示,Die和Blank间距为1.5mm,Blank和Blank holder 间距为0.5mm,Blank holder和Punch间存在一定的间距。

图4.1 模具定位效果图2.4.4 宏模板的引用1.单击Set-up>Process,单击加号Data setup macro,在High_Quality文件夹中选择SingleAction.ksa,在Customize窗口中选择相应的选项如图14。

双击Blankholder stroke输入压边圈的行程0.01mm,双击Blankholder force输入压边力20KN。

2.单击Set-up>Process后的图标Objects attributes,复制Stamping>Die>Imposed velocity,粘贴到Stamping>Blank holder>Cartesian kinematics下。

点kinematics check按钮进行运动核对,看各部件运动是否与所设定的一致。

2.4.5 求解器的设定1.单击Set-up>solver,单击hosts,再单击menu里的“+”,在Label for this host 输入求解名,在configuration下Machine中如果系统是64为的在Operating system 设定为64-bit,在Launch里Solver’s launcher选择求解器,如果软件安装的是64位,选择Binary-64Bit>Solver>pamstamp.bat,其它为设置为默认。

在单击Calculation host 中的OK,单击hosts里的close,单击Start a calculation中的OK进行求解。

2.5 结果分析1.结果打开右击Project工具框-Project栏中的Results模块→Include multistage states(图5.1),打开结果文件选择对话框。