武钢7.63m焦炉建设与投产实践

武钢7.63m焦炉推焦车走行控制系统的分析

武钢7.63m焦炉推焦车走行控制系统的分析杨光摘要:7.63m焦炉是德国伍德公司设计开发的,代表了世界大型焦炉炼焦技术的最高水平,它与国内焦炉的机车自动控制系统显著的区别就是自动控制精度最高,功能完善,网络功能最强大。

本文结合焦化炼焦三分厂7.63m焦炉的现场实际生产工作,对推焦车自动走行控制系统进行了分析。

关键词:7.63m焦炉,走行控制,自动定位1.概述7.63米焦炉是目前亚洲炭化室高度最高、单孔炭化室容积最大的焦炉。

武钢7.63米焦炉从德国Ude(伍德)公司引进,焦炉机车系统由德国Schalker 公司设计,该焦炉拥有先进的炼焦工艺技术,代表了当今世界炼焦工艺技术发展的方向,集中了炼焦工艺、焦炉机械、焦炉自动控制等方面的先进技术,具有国际领先水平。

2座焦炉分别于2008年3月和6月建成出焦,同年10月焦炭产量达到设计能力。

在高强度连续作业下,实现焦炉安全、稳定生产,减少乃至杜绝操作事故和设备事故,是炼焦生产和管理必须解决的问题。

推焦车的走行是在与炼焦炉平行的导轨上横向移动。

在我国,各大型炼焦生产厂大多是操作人员凭借视觉和经验确定推焦车是否到位和是否对中,往往会出现推焦车滞后或者超前指定的炉号,造成频繁操纵主令控制器、减速器频繁起停,液压抱闸频繁开启,使动力设备的安全性降低、使用寿命缩短。

所以利用PLC实现推焦车自动走行控制,对焦炉的安全生产和提高生产管理水平有着十分重要的意义。

2.武钢7.63m焦炉推焦车电气系统组成及工作模式2.1 武钢7.63m焦炉推焦车电气控制系统整个控制系统以西门子S7-400OLC为主站。

经过Profibus-DP工业现场总线把分布式I/O装置,如ET200M和ET200L、6ES70变频器、MTS线性位移传感器和EB342接口模块、推焦和平煤行程编码器以及称重模块等连接成Profibus-DP 主从网络。

由PLC程序完成设备的顺序控制、自动位置控制、速度控制及现场装置的数据采集等。

7.63米焦炉调火汇编(一)

7.63米焦炉调火汇编(一)焦炉调火的基本概念作为一个焦炉调火工,除了熟练掌一般基本测调操作方法和特殊操作方法,这远远不够,还应该全面了解掌握各种焦炉炉型的基本构造;加热方式及特点;加热煤气燃烧原理;加热煤气的安全知识;炉温调节手段;流体力学在焦炉应用以及在调温过程中的事故处理,从而达到实现焦炉调火最终目的。

焦炉调火在整个操作过程中要根据各种因素进行分析、判断,以准确地进行各种调节和操作,来实现各项指标控制目标值。

1 焦炉调火焦炉调火就是指焦炉调温特定的一种俗称。

焦炉调火其真正的含义是:根据炼焦煤在焦炉炭化室内高温干馏过程中按不同结焦时间的加热制度对全炉性的加热系统各项指标进行调节与控制,以达到焦饼成熟为目的操作称之为焦炉调火,焦炉调火实际上是焦炉调温的一种手段,通过这种手段来实现焦炉加热煤气的压力、流量及烟道吸力,蓄热室顶部吸力,看火孔压力和燃烧时空气量的配合,焦饼中心温度等目标值,以达到焦饼成熟为目的全过程。

2 焦炉调火在炼焦生产中的作用《焦炉调火工》曾被焦化行业称为焦炉的“内科大夫”。

焦炉调火的工作质量的好坏直接关系到焦炭的质量和产量,在炼焦过程中是一种其它工种不可代替的重要环节。

因此掌握焦炉调火知识和提高焦炉调火的技术水平及操作技能是每个调火工应尽的职责。

3 焦炉加热制度确定之后焦炉调火必须遵循的原则3 .1 何为焦炉的加热制度焦炉加热制度是指焦炉在各种结焦时间的加热调节的各种温度制度和压力制度加全炉性各项指标的总称。

所包括的具体内容有:结焦时间;标准温度,各种能测量的温度(直行温度,横墙温度,炉头温度,蓄热室顶部温度,炉顶空间温度,焦饼中心温度,冷却下降温度,小烟道温度和炉墙温度)及各种能测量的压力(蓄热室顶部吸力,蓄热室阻力,看火孔压力,炭化室底部压力,燃烧系统五点压力)以及全炉的机、焦侧煤气流量和支管压力、横管压力、孔板直径、进行风门开度的尺寸和空气过剩系数a值等。

3.2 温度制度确定后要遵循的原则温度制度是加热制度的一部分,是指在规定的结焦时间内保证焦饼成熟的主要温度指标的控制值,这个主要温度指标就是指焦炉燃烧室机、焦侧火道平均温度的控制值,也称为标准温度。

7.63m焦炉的先进技术及运行经验

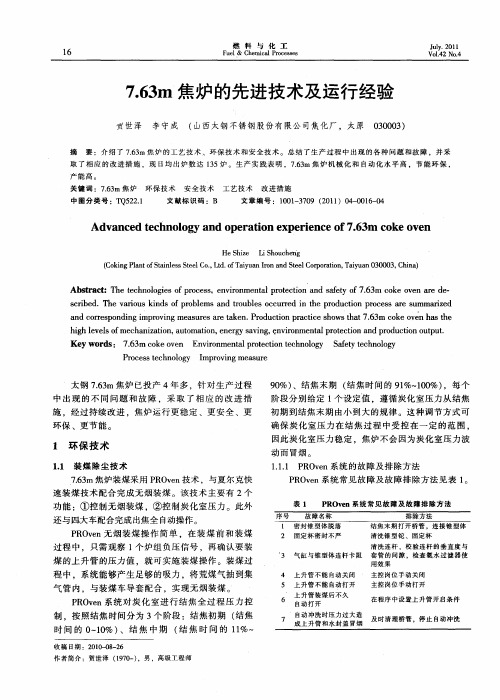

初 期 到结焦 末期 由小 到 大 的规 律 。这 种调 节方式 可 确 保 炭 化室 压 力 在结 焦 过 程 中受 控 在 一定 的范 围 ,

因此 炭化 室压 力稳 定 ,焦炉 不会 因 为炭化 室压 力波 动而 冒烟 。 111 P O e .. R vn系统 的故 障及排 除方 法 POe R v n系统 常见 故 障及故 障排 除方 法见 表 1 。

HeS ie L h u h r h z i o c e/ S g

(o ig l tf til s t l o, t.f a u n rnadSel oprt n T i a 3 0 3 C ia C kn a a e e . d o i a o n t ro i , a u n00 0 , hn ) P noS n sS eC L Ty I eC ao y

中图分类号 :T 5 21 Q2.

文献标识码 :B

文章 编号 :10 — 7 9 (0 1 4 0 1— 4 0 1 3 0 2 1 )0 — 0 6 0

Adv n e e h l g nd o e a i n e pe inc f 6 m o eo e a c d t c no o ya p r to x re eo 3 c k v n 7.

摘

00 0 ) 3 0 3

要 :介 绍 了 76 m 焦 炉 的 工 艺 技 术 、环 保 技 术 和安 全 技 术 。 总 结 了生 产 过 程 中 出现 的各 种 问题 和 故 障 ,并 采 . 3

取 了 相 应 的改 进 措 施 ,现 日均 出 炉 数 达 15炉 。 生 产 实 践 表 明 ,76 m 焦 炉 机 械 化 和 自动 化 水 平 高 ,节 能 环 保 , 3 .3 产能高 。 关键 词 :76 m 焦 炉 环保 技 术 安 全 技 术 工 艺 技 术 改 进 措 施 . 3

武钢焦化厂实习报告

LiBr溶液的再生要经过高温发生器加热蒸发走水蒸气,浓度变高,再经低温发生器,蒸汽走掉,浓度再变高。

电捕焦油器

电捕焦油器与机械除焦油器相比,具有捕焦油效率高、阻力损失小、气体处理量大等特点.不仅可保证后续工序对气体质量的要求.提高产品回收率,而且可明显改善操作环境。

电捕焦油器采用结构形式有同心圆式、管式和蜂窝式等三种.无论哪种结构,其工作原理,即在金属导线与金属管壁〔或极板〕间施加高压直流电,以维持足以使气体产生电离的电场,使阴阳极之间形成电晕区。按电场理论, 正离子吸附于带负电的电晕极,负离子吸附于带正电的沉淀极;所有被电离的正负离子均充满电晕极与沉淀极之间的整个空间。当含焦油雾滴等杂质的煤气通过该电场时,吸附了负离子和电子的杂质在电场库伦力的作用下,移动到沉淀极后释放出所带电荷,并吸附于沉淀极上,从而达到净化气体的目的,通常称为荷电现象。当吸附于沉淀极上的杂质量增加到大于其附着力时,会自动向下流趟,从电捕焦油器底部排出,净气体则从电捕焦油器上部离开并进入下道工序。

焦化厂用于洗苯的主要有焦油洗油和石油洗油。焦油洗油是高温煤焦油中230 -300℃的馏分,容易得到,为大多数焦化厂所采用。

焦化厂采用的洗苯塔主要类型有填料塔、板式塔、和空喷塔。填料洗苯塔是应用较早的较广的一种塔,武钢焦化厂采用鲍尔环填料。

制冷器

制冷器的工作原理低压水点降低(4-5℃),当沸腾时水会吸热带走一部分热量,从而降低水温。

(6)油库工段

从冷凝鼓风工段和粗苯蒸馏工段送来的焦油和粗苯分别进入焦油贮槽和粗苯贮槽中,定期用焦油装车泵和粗苯装车泵送往各自高置槽,经汽车装料管自流分别装入汽车槽车外运。

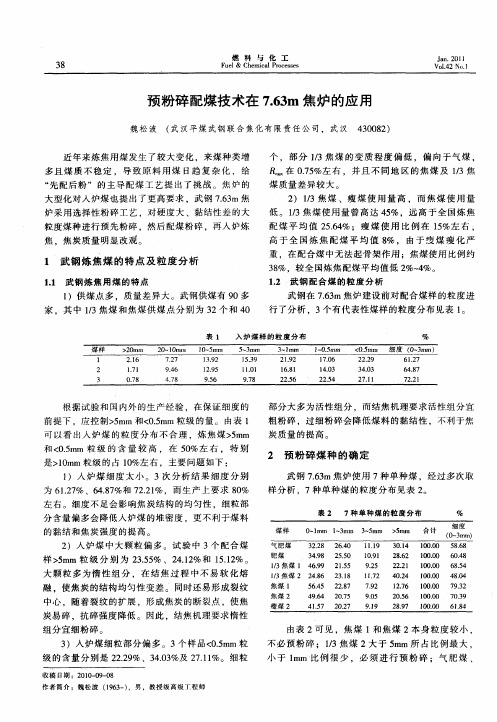

预粉碎配煤技术在7.63m焦炉的应用

表 2 7种单 种 煤度不 足会影 响焦炭 结构 的均匀 性 ,细粒部 分 含量偏 多会 降低入炉 煤 的堆密度 ,更不 利于煤 料

的黏结和 焦炭强度 的提 高 。

2 )入 炉 煤 中大 颗粒 偏 多 。试 验 中 3个 配合煤 样 > m 粒 级 分 别 为 2 .5 、2 . %和 1.2 5m 35 % 41 2 51%。 大 颗粒 多为 惰 性 组 分 ,在 结 焦过 程 中不 易 软 化熔

燃 料 与 化 工 3 8

F e & Ch mia o e ss ul e cl Prc se

Jn O1 a .2 1

V0 . 2 No 1 1 . 4

预 粉碎 配煤 技 术在 76 m 焦炉 的应 用 .3

魏 松波 ( 汉平煤 武钢联 合焦 化有 限责任 公 司,武 汉 武 4 08 ) 302

3 预 粉 碎 煤 种 的 细 度选 择

31 粉 碎 机 锤 头 数 量 的 选 择 .

4 预 粉 碎 工 艺 的 效 果

2 2 2 2 2 2 l 1 8 2 1 2 8 O 5 7 2 O n n & &

部 分大 多为 活性组 分 ,而结焦 机理要 求活性 组分 宜

粗 粉碎 ,过细 粉碎会 降低煤 料 的黏结性 ,不利于焦 炭 质量 的提高 。

可 以看 出入 炉 煤 的粒 度分 布 不合 理 ,炼 焦煤 > m 5m

和 < . m 粒 级 的 含 量 较 高 ,在 5 %左 右 ,特 别 O5 a r 0

近 年来炼 焦用煤 发生 了较大 变化 ,来煤种 类增 多且 煤 质 不 稳定 ,导 致 原 料 用 煤 日趋 复杂 化 ,给 “ 配后粉 ” 的 主导配 煤 工艺 提 出 了挑 战 。焦 炉 的 先 大 型化对 人炉煤 也提 出 了更 高要求 ,武钢 7 3 . m焦 6 炉采用选 择性 粉碎工 艺 ,对 硬度 大 、黏结性差 的大

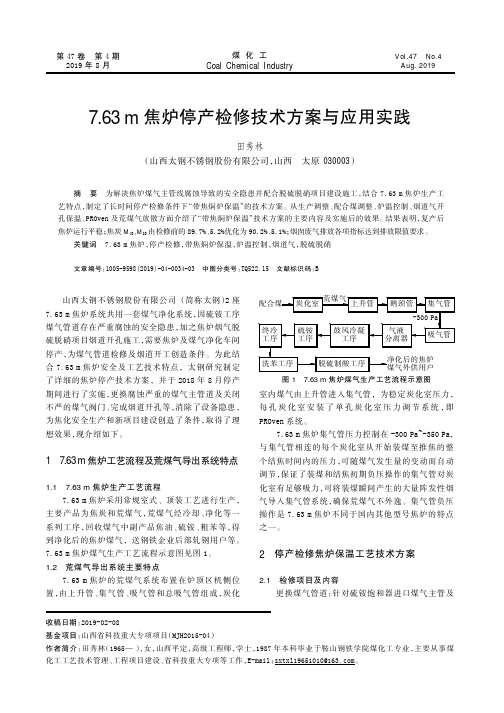

7.63m焦炉停产检修技术方案与应用实践

摘要为解决焦炉煤气主管线腐蚀导致的安全隐患并配合脱硫脱硝项目建设施工,结合7.63m 焦炉生产工艺特点,制定了长时间停产检修条件下“带焦焖炉保温”的技术方案。

从生产调整、配合煤调整、炉温控制、烟道气开孔保温、PROven 及荒煤气放散方面介绍了“带焦焖炉保温”技术方案的主要内容及实施后的效果。

结果表明,复产后焦炉运行平稳;焦炭M 40、M 10由检修前的89.7%、5.2%优化为90.2%、5.1%;烟囱废气排放各项指标达到排放限值要求。

关键词7.63m 焦炉,停产检修,带焦焖炉保温,炉温控制,烟道气,脱硫脱硝文章编号:1005-9598(2019)-04-0034-03中图分类号:TQ522.15文献标识码:B7.63m 焦炉停产检修技术方案与应用实践田秀林(山西太钢不锈钢股份有限公司,山西太原030003)收稿日期:2019-02-08基金项目:山西省科技重大专项项目(MJH2015-04)作者简介:田秀林(1965—),女,山西平定,高级工程师,学士,1987年本科毕业于鞍山钢铁学院煤化工专业,主要从事煤化工工艺技术管理、工程项目建设、省科技重大专项等工作,E-mail :sxtxl19651010@ 。

山西太钢不锈钢股份有限公司(简称太钢)2座7.63m 焦炉系统共用一套煤气净化系统,因硫铵工序煤气管道存在严重腐蚀的安全隐患,加之焦炉烟气脱硫脱硝项目烟道开孔施工,需要焦炉及煤气净化车间停产,为煤气管道检修及烟道开工创造条件。

为此结合7.63m 焦炉安全及工艺技术特点,太钢研究制定了详细的焦炉停产技术方案,并于2018年8月停产期间进行了实施,更换腐蚀严重的煤气主管道及关闭不严的煤气阀门、完成烟道开孔等,消除了设备隐患,为焦化安全生产和新项目建设创造了条件,取得了理想效果,现介绍如下。

17.63m 焦炉工艺流程及荒煤气导出系统特点1.17.63m 焦炉生产工艺流程7.63m 焦炉采用常规室式、顶装工艺进行生产,主要产品为焦炭和荒煤气,荒煤气经冷却、净化等一系列工序,回收煤气中副产品焦油、硫铵、粗苯等,得到净化后的焦炉煤气,送钢铁企业后部轧钢用户等。

大型焦炉生产技术管理实践论文

大型焦炉生产技术管理实践论文大型焦炉生产技术管理实践论文焦炉大型化是炼焦技术开展的总趋势,大型焦炉在稳定焦炭质量、节能环保等方面具有不可取代的优势。

十多年来,我国在大型焦炉运用和改造过程中,解决了诸多技术管理难题,积累了丰富的实践经验。

大型焦炉的定义是随着炼焦技术的进步、焦炉炭化室容积的增加而变化的,上世纪70年代攀钢建成投产的炭化室高5.5m顶装焦炉,是中国大焦炉的雏形;1985年宝钢引进炭化室高6m的焦炉,促进了焦炉大型化开展的进度。

我国自行设计建立的炭化室高6mJN60型焦炉在北焦投产后,6m焦炉逐步成为我国焦炉的主力炉型。

xx年6月山东兖矿国际焦化公司引进德国7.63m顶装焦炉投产,拉开了中国焦炉大型化开展的序幕。

此后中冶焦耐公司开发推出的7m顶装、唐山佳华的6.25m捣固焦炉,以及目前已研发出炭化室高8m特大型焦炉,实现沿燃烧室高度方向的贫氧低温均匀供热,到达均匀加热和降低NOx生成的目的,标志着我国大型焦炉炼焦技术的成熟。

xx年重新修订的《焦化行业准入条件》规定,顶装焦炉准入的最低门槛是炭化室高6m,捣固焦炉炭化室高5.5m。

业内人士普遍认为,把炭化室高6m以上的7m及7.63m顶装焦炉以及5.5m以上的捣固焦炉界定为大型焦炉。

截至xx年底,我国正常运行的7m顶装焦炉有66座,7.63m顶装焦炉有17座,6.0m及以上捣固焦炉有22座,其焦炭的总产能占xx年全国焦炭总产量的15.8%。

以炭化室高7.63m焦炉为例,从目前生产技术管理、四大机车运行状况来看,均不同程度的存在需要改良完善的技术难点:炉顶空间温度过高、局部热工及操作指标偏低、PROven系统不稳定、四大机车控制系统故障多、化产品收率低等。

2.1炉顶空间温度偏高武钢、马钢、太钢的7.63m焦炉燃烧室加热水平均为1210mm,可调节跨越孔导致炭化室炉顶空间温度偏高。

焦炉技术操作规程规定,炉顶空间温度为(800±30)℃,而7.63m焦炉普遍高达900℃。

武钢炼钢厂实习报告

武钢炼钢厂实习报告一、实习安排二、实习要求1、严格遵守学校、学院、企业各项规章制度,平安放在第一位。

服从师傅和老师指挥,严禁学生二人以下在生产现场单独活动,途中注意交通平安,集体结伴乘车,按实习大纲规定要求完成实习任务。

2、毕业实习是专业教学中的重要环节,让学生初步形成液压系统使用与根本原那么和理念。

通过在实习厂相关岗位生产劳动、现场参观,现场测绘,熟悉主要液压设备的外观、功能、原理、参数、控制、安装。

要求根本到达“能正、能反、知内部”,“能正”是指看见液压系统图能找到现场实物;“能反”是指看见外形知道液压元件类型和名称,看见泵站、阀架和管网连接能绘出液压系统图;“知内部”是指看见液压元件,清楚内部构造和工作原理,并能绘制简图。

3、实习中要“多动眼、多动手、多动嘴、多动脑”,树立爱岗敬业精神。

多动眼看现场设备,学习先进实用设计方法;多动手及时测绘设备草图,提高徒手绘图能力,设计参考资料;多动嘴主动虚心向工人师傅、老师、同学请教,以便获取真经;多动脑积极思考,既要知其然,又要知其所以然。

4、注意维护声誉,树立良好大学生形象,尤其在公开场合更要严格要求自己。

三、实习过程(一)、炼铁厂武钢股份公司炼铁总厂于xx年6月成立,包括烧结分厂、炼铁分厂,是武钢生产烧结矿和制钢生铁、铸造生铁的首道工序厂,具有精良的生产装备和先进的技术优势,主要经济技术指标在国内外同行业中处于领先地位。

炼铁分厂(原炼铁厂)于1957年破土开工,1958年建成投产。

经过50年的建立、改造和开展,已拥有8座现代化大型高炉,其中3200 m3的有3座, 3800m3的有1座(暂未投产),年生产能力超过1500万吨,是我国生铁的主要生产基地之一。

炼铁分厂坚持走引进、消化与自主开发之路,无料钟炉顶、软水密闭循环、环保型INBA炉渣处理系统、薄炉衬铜冷却壁、高炉专家系统等一大批当代先进的炼铁工艺广泛应用于高炉生产之中,高炉利用系数进入国际一流、国内领先水平。

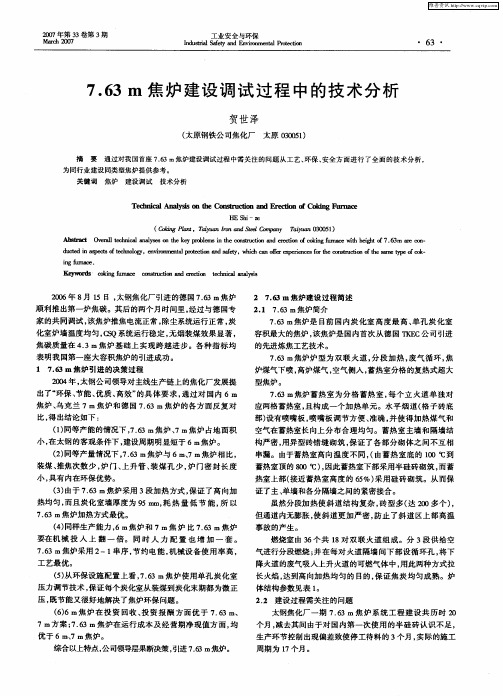

7.63m焦炉建设调试过程中的技术分析

比 , 出结论如下 : 得

() 1 同等产 能的情况下 , .3m焦 炉 、 7 6 7m焦 炉 占地 面积 小 , 太钢的客观条件 下 , 在 建设周期 明显短于 6m焦炉 。 () 2 同等产 量情况下 , .3m焦炉 与 6m、 7 6 7m焦炉相 比,

部) 设有喷嘴板 , 喷嘴板 调节 方便 、 准确 , 并使 得加 热煤气 和

顺利推 出第 一炉焦碳 。其后 的两个 月时间里 , 经过 与德 国专

家 的共 同调试 , 该焦炉推焦 电流正常 , 除尘系统运行正 常 , 炭

76 .3m焦炉是 目前 国内炭 化室 高度 最高 、 孔 炭化室 单 容积最 大的焦炉 , 该焦炉是 国内首次从 德 国 T E K C公 司引进 的先进 炼焦 工艺技术 。 7 6 .3m焦炉炉 型为 双联 火道 , 段 加热 , 气循 环 , 分 废 焦

K 釉rs 0i a ae nnt ̄J n l tl eh ilaayi d cIr f nc O s co ade ̄ll cn a nls 【Ii g nt n ' O t c e s

2O 6年 8月 1 5日 , 太钢焦化 厂引进的德 国 76 . m焦炉 3

2 76 l 炉 建 设 过 程简 述 . I焦 3 l 2 1 7 6 焦 炉 简 介 . .3m

化室炉墙 温度均匀 ,. c Q系统运行稳定 , s 无烟 装煤效果 显著 ,

焦碳质 量在 4 3m焦炉 基础 上实 现跨越 进 步。各种指 标均 .

表 明我 国第一座 大容积焦炉的引进成功 。

1 .3I 焦炉 引进的决策过程 7 6 l l

炉煤气 下喷 , 高炉煤气 , 空气侧入 , 蓄热室分格的复热式超大

维普资讯

7.63米焦炉主工艺介绍

液压交换机系统概述

• 交换机系统是焦炉的心脏,负责整个焦炉的供热。 7.63米焦炉为复热式超大型焦炉,既可以用焦炉煤 气加热,又可以用混合煤气加热。整套设备都由德 国UHDE公司供货,并提供技术支持。 • 这套系统由液压缸、液压泵、蓄能器、油箱、油路 控制台、限位开关、电磁阀、压力表、液位计、电 液执行器等设备构成,主要动力源是液压油。

上升管系统

上升管系统

上升管系统

炉压调节的工艺

• • • •

炉压调节分三个过程 1:炼焦过程 2:推焦过程 3:装煤过程

1.炼焦过程

• Fast flooding pipe is closed • Stand pipe lid is closed • Piston in control position between 0 und 260mm (064%) • Oven = pressure • GCM = suction

3.装煤过程

• Fast flooding pipe is closed • Stand pipe lid is closed • Piston near in retracted position • Oven pressure = GCM-pressure

3.装煤过程

•

在推焦过程结束后,推焦车给出推焦完毕信号 ,PROven系统关上上升管盖,进入装煤阶段, 为了不产生烟尘放散,要将炭化室和集气管完全 连通,这需要将活塞打到全开模式,活塞的位置在 100%,并借助鼓风机产生的吸力,使炭化室产生 负压(-350Pa),从而实现无烟装煤。

2.放散系统

• 京唐钢铁公司焦化作业部的7.63米大型焦炉 的上升管通过鹅型管与集气管相连,集气 管则通过三段吸气管连接到鼓风机,由鼓 风机产生吸力将炼焦时产生的荒煤气吸到 煤气净化区域进行相应处理。每段吸气管 上装有一个电液执行器,其对应的集气管 上的装有三块压力表,每段集气管上配有 两套Bleeder放散系统,每套系统包括现场 控制面板、声光报警器、点火电极、气缸 、热电偶、气动阀、电磁阀等设备构成。

7_63m焦炉建设调试过程中的技术分析

7.63m焦炉建设调试过程中的技术分析贺世泽(太原钢铁公司焦化厂 太原030051) 摘 要 通过对我国首座7.63m焦炉建设调试过程中需关注的问题从工艺、环保、安全方面进行了全面的技术分析,为同行业建设同类型焦炉提供参考。

关键词 焦炉 建设调试 技术分析T echnical Analysis on the Construction and E rection of Coking FurnaceHE Shi ze(Coking Plant,Taiyuan Iron and Steel Company Taiyuan030051)Abstract Overall technical analyses on the key problems in the construction and erection of coking furnace with height of7.63m are con2 ducted in aspects of technology,environmental protection and safety,which can offer experiences for the construction of the same type of cok2 ing furnace.K eyw ords coking furnace construction and erection technical analysis 2006年8月15日,太钢焦化厂引进的德国7.63m焦炉顺利推出第一炉焦碳。

其后的两个月时间里,经过与德国专家的共同调试,该焦炉推焦电流正常,除尘系统运行正常,炭化室炉墙温度均匀,CS Q系统运行稳定,无烟装煤效果显著,焦碳质量在4.3m焦炉基础上实现跨越进步。

各种指标均表明我国第一座大容积焦炉的引进成功。

1 7.63m焦炉引进的决策过程2004年,太钢公司领导对主线生产链上的焦化厂发展提出了“环保、节能、优质、高效”的具体要求,通过对国内6m 焦炉、乌克兰7m焦炉和德国7.63m焦炉的各方面反复对比,得出结论如下:(1)同等产能的情况下,7.63m焦炉、7m焦炉占地面积小,在太钢的客观条件下,建设周期明显短于6m焦炉。

武钢焦化7.63 m焦炉桥管更换过程危险因素分析及其方案制定

7. 63 m 焦炉实施桥管更换作业时涉及煤气在

直接和大气相通。 当集气管吸力过低时会导致荒煤

气逸出,焦炉煤气主要成分如表 1 所示。

线作业、吊装作业,同时环境温度及周边设备温度较

高。 并且作业地点场地狭窄、现场环境复杂,为确保

桥管更换过程安全、有序地开展,需对更换过程中的

危险因素进行辨识并制定出相应的控制措施和更换

危险因素

Risk Factors Analysis and Scheme Formulation of Bridge Tube Replacement

Process for 7. 63 m Coke Oven in WISCO

YAN Tiejun ZHANG Liyu YANG Fan CHEN Jie ZHANG Jun LI Hanqi

the work site and analyses the accident injuries of waste gas escaping poisoning, high temperature scalding, heat-

stroke and object striking during the replacement of 7. 63 m coke oven bridge tube. The escape of waste gas and the

( Wuhan Pingmei WISCO Coking Co. ,Ltd. Wuhan 430082)

Abstract This paper introduces the safety and environmental impact of 7. 63 m coke oven bridge tube bursting on

7m大容积焦炉的投产实践

调整循 环风 机气体 流量 。控 制干熄 炉 出 口循环 气体

温度 在 8 0 9 0C 围 内 .同时稳 定 过热 蒸 汽压 力 8 ~6  ̄范

和温 度 。通 过调 整余 热锅 炉蒸发 量 响应 干熄炉 出 口 循 环气 体参 数 的变化 .确保 干熄 焦 电站在 最优 工况

下运 行 。

2 o :9 05 .

【】 l 姚昭章 , 明东. 郑 炼焦学【 . M】第三版. 北京 :冶金工业 出版社 ,

3 结 语

1 N 7 — 一 型 焦炉 作 为 全新 的炉 型 ,有 非 )J X 0 3 l 常明显 的优 越性 .是 当前 实现焦 炉大 型化 与高效 的 方 向。 目前 焦 炉生产 正常 ,各项 技术 指标 均达 到 了 先 进水 平 。梅钢 在组织 投 产过程 中探 索 的科学 、合 ( 上接 第 2 0页)

加 ,在温度 高 于 9 01 ,蒸发 量增 加 幅度 下 降 。 2 '时 2

蒸 汽管 网供 汽 ,停 运减 温减压 器改 为备 用 .全 面提 高动力 回收 系统 的效 益 。

2 )干 熄 焦 电站 热 力 循 环 系 统 协 同分 析 表 明 , 随着 干熄 炉 生产 能力及 红焦 温度 的变 化 。在保 证 干 熄 炉 出 口排焦 温 度低 于 10C 8  ̄ 的安 全 前提 下 。实 时

坏 。另 外 ,可减 少 焦炉 机 械 操作 全 炉 的行 程次 数 ,

节 约 电能和 减轻 劳动 强度 。缺 点是 每炉 操作 时 间为 1 mi,从 焦炉 首 号 开 始 推焦 到 本 签 尾号 ,即使 不 5 n

作 ,首 次 在 大 容 积 J X 0 3 1 焦 炉 上 实 施 优 化 N 7—— 型 串级调 控 ,系统 使用 后在 稳定 炉 温 、节 约 能源 、减

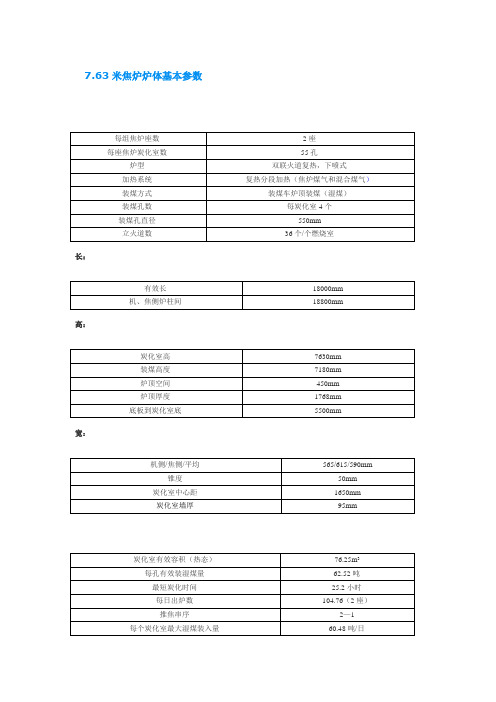

7.63米焦炉炉体参数

7.63米焦炉炉体基本参数长:高:宽:2.1.2焦炉炉体结构及特点 a)7.63m焦炉炉体为双联火道、分段供空气加热及废气循环,焦炉煤气下喷、低热值混合煤气及空气均侧入,蓄热室分格及单侧烟道的复热式超大型焦炉。

此焦炉具有结构先进、严密、功能性强、加热均匀、热工效率高、环保优秀等特点。

b)在分格蓄热室中,每个立火道单独对应1格蓄热室构成1个加热单元。

用焦炉煤气加热时,在地下室用设有孔板的喷嘴调节煤气,孔板调节方便,准确;空气是通过小烟道顶部的金属调节板调节。

用低热值混合煤气加热时,煤气和空气均用小烟道顶部的金属调节板调节,使得加热煤气和空气在蓄热室长向上分布合理,均匀。

c)蓄热室主墙,单墙和隔墙结构严密,用异型砖错缝砌筑,保证了各部分砌体之间不互相串漏。

主墙和单墙下部采用半硅砖,上部采用硅砖砌筑,半硅砖砌体和硅砖砌体之间设有滑动缝。

d)蓄热室的小烟道采用单侧烟道。

e)分段加热使斜道结构复杂,砖型多。

但斜道的通道内无膨胀缝的设计使斜道严密,防止了斜道区上部高温事故的发生。

f)燃烧室由36个共18对双联火道组成。

分3段供给空气进行分段燃烧;并在每对火道隔墙间下部设循环孔,将下降火道的废气吸入上升火道的可燃气体中,用此两种方式拉长火焰,达到高向加热均匀的目地。

当用高炉煤气和焦炉煤气的低热值混合煤气加热时,空气通过燃烧室底部斜道出口,距燃烧室底部1/3和2/3处的立火道隔墙出口分别喷出,与燃烧室底部斜道另一个出口喷出的低热值混合煤气形成3点燃烧加热;当焦炉单用焦炉煤气加热时,混合煤气通道也和空气通道一样走空气,空气通过燃烧室底部两个斜道出口,距燃烧室底部1/3和2/3处的立火道隔墙出口分别喷出。

焦炉煤气由燃烧室底部煤气喷嘴喷出,形成3点燃烧加热。

由于3段燃烧加热和废气循环,炉体高向加热均匀,且废气中的氮氧化物含量低,可以达到先进国家的环保标准。

g)炉顶设有4个装煤孔和1个水封式上升管。

武钢生产实习报告

武钢生产实习报告实习报告是描述记录实习过程和结果的文体。

主要谈自己对某个专业问题的见解和心得体会,对专门知识和基本技能的掌握情况,有关武钢生产实习报告该如何写,大家了解吗?下面小编为大家整理了武钢生产实习报告,欢迎参考。

武钢生产实习报告篇一1.实习概述;1.1实习目的和意义生产实习是专业教学中的重要环;1.2实习时间:8月29日—9月23日;1.3实习地点:武汉平煤武钢联合焦化公司;1.4实习要求:实习期间认真遵守焦化厂里的有关规;2.生产实习主要内容;由于这次实习人数较多,分为五个组,所以我们实习岗;2.1备煤车间的实习;我们小组在9月14号到备煤车间实习;炉提供大量优质的配合煤用于炼焦;堆1.实习概述1.1实习目的和意义生产实习是专业教学中的重要环节,这次在实习厂—武汉平煤武钢联合焦化公司(后简称武钢联合焦化厂)主要岗位的生产劳动,现场参观,现场教学和讨论,让学生熟悉焦化厂的组成,生产工艺主线的生产原理和工艺流程以及主要生产设备;了解主要工艺环节的操作指标的制定依据和测试方法。

运用所学基本理论知识,联系实际分析和理解主要生产工艺主线的关键操作的作用和原理,为专业课的学习打好基础。

增强我们学生观察事物,发现问题,分析问题的能力,开阔学生的眼界,增强对自己所学专业的热爱,树立良好的专业思想。

1.2实习时间:8月29日—9月23日1.3实习地点:武汉平煤武钢联合焦化公司1.4实习要求:实习期间认真遵守焦化厂里的有关规定,时时处处注意安全。

服从命令,听从指挥,遵守作息制度。

积极认真地参加生产劳动,真正做到不怕苦不怕累,虚心向工人师傅请教,积极主动学习。

认真上好实习现场课。

尊敬厂方各级领导,工人师傅和技术人员。

实习结束后按照要求写好实习报告。

2.生产实习主要内容由于这次实习人数较多,分为五个组,所以我们实习岗位没有按照焦化厂生产工艺流程来参观,而是相互错开参观不同的车间及岗位。

下面介绍实习主要内容时我就不按时间顺序,按焦化厂的主要工艺流程来介绍。

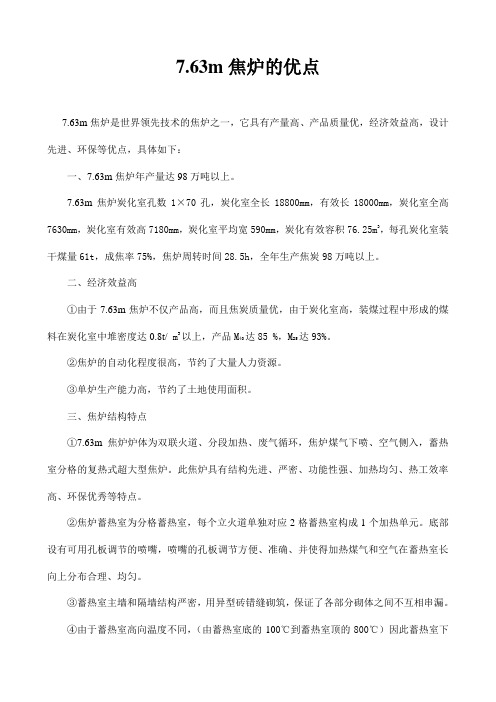

7。63焦炉的优点

7.63m焦炉的优点7.63m焦炉是世界领先技术的焦炉之一,它具有产量高、产品质量优,经济效益高,设计先进、环保等优点,具体如下:一、7.63m焦炉年产量达98万吨以上。

7.63m焦炉炭化室孔数1×70孔,炭化室全长18800mm,有效长18000mm,炭化室全高7630mm,炭化室有效高7180mm,炭化室平均宽590mm,炭化有效容积76.25m3,每孔炭化室装干煤量61t,成焦率75%,焦炉周转时间28.5h,全年生产焦炭98万吨以上。

二、经济效益高①由于7.63m焦炉不仅产品高,而且焦炭质量优,由于炭化室高,装煤过程中形成的煤料在炭化室中堆密度达0.8t/ m3以上,产品M40达85 %,M25达93%。

②焦炉的自动化程度很高,节约了大量人力资源。

③单炉生产能力高,节约了土地使用面积。

三、焦炉结构特点①7.63m焦炉炉体为双联火道、分段加热、废气循环,焦炉煤气下喷、空气侧入,蓄热室分格的复热式超大型焦炉。

此焦炉具有结构先进、严密、功能性强、加热均匀、热工效率高、环保优秀等特点。

②焦炉蓄热室为分格蓄热室,每个立火道单独对应2格蓄热室构成1个加热单元。

底部设有可用孔板调节的喷嘴,喷嘴的孔板调节方便、准确、并使得加热煤气和空气在蓄热室长向上分布合理、均匀。

③蓄热室主墙和隔墙结构严密,用异型砖错缝砌筑,保证了各部分砌体之间不互相串漏。

④由于蓄热室高向温度不同,(由蓄热室底的100℃到蓄热室顶的800℃)因此蓄热室下部采用粘土砖砌筑,而蓄热室上部(接近蓄热室高度的65%)采用硅砖砌筑。

从而保证了主墙和各分隔墙之间的紧密结合。

⑤分段加热使斜道结构复杂,砖型多。

但通道内无膨胀缝使斜道严密,防止了斜道区上部高温事故的产生。

四、工艺设计先进,实用、可靠、低成本1、焦炉采用焦炉煤气加热,各项参数的测量显示记录调节和低压报均有自动抗利仪表来完成,废气系统的废气导出烟道为单侧烟道,布置在焦侧这样废气交换开闭器较常规设计的双侧烟道就减少了一半,既节约了投资又优化了焦炉操作环境。

武钢7.63m焦炉建设与投产实践

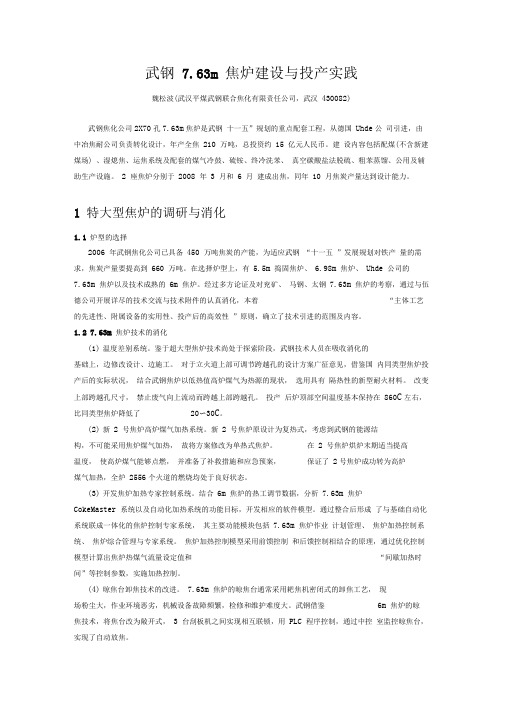

武钢7.63m 焦炉建设与投产实践魏松波(武汉平煤武钢联合焦化有限责任公司,武汉430082)武钢焦化公司2X70孔7.63m焦炉是武钢十一五”规划的重点配套工程,从德国Uhde公司引进,由中冶焦耐公司负责转化设计,年产全焦210 万吨,总投资约15 亿元人民币。

建设内容包括配煤(不含新建煤场) 、湿熄焦、运焦系统及配套的煤气冷鼓、硫铵、终冷洗苯、真空碳酸盐法脱硫、粗苯蒸馏、公用及辅助生产设施。

2 座焦炉分别于2008 年3 月和6 月建成出焦,同年10 月焦炭产量达到设计能力。

1 特大型焦炉的调研与消化1.1炉型的选择2006 年武钢焦化公司已具备450 万吨焦炭的产能,为适应武钢“十一五”发展规划对铁产量的需求,焦炭产量要提高到660 万吨。

在选择炉型上,有5.5m 捣固焦炉、6.98m 焦炉、Uhde 公司的7.63m 焦炉以及技术成熟的6m 焦炉。

经过多方论证及对兖矿、马钢、太钢7.63m 焦炉的考察,通过与伍德公司开展详尽的技术交流与技术附件的认真消化,本着“主体工艺的先进性、附属设备的实用性、投产后的高效性”原则,确立了技术引进的范围及内容。

1.27.63m 焦炉技术的消化(1)温度差别系统。

鉴于超大型焦炉技术尚处于探索阶段,武钢技术人员在吸收消化的基础上,边修改设计、边施工。

对于立火道上部可调节跨越孔的设计方案广征意见,借鉴国内同类型焦炉投产后的实际状况,结合武钢焦炉以低热值高炉煤气为热源的现状,选用具有隔热性的新型耐火材料。

改变上部跨越孔尺寸,禁止废气向上流动而跨越上部跨越孔。

投产后炉顶部空间温度基本保持在860C左右,比同类型焦炉降低了20〜30C。

(2)新2 号焦炉高炉煤气加热系统。

新2 号焦炉原设计为复热式,考虑到武钢的能源结构,不可能采用焦炉煤气加热,故将方案修改为单热式焦炉。

在2 号焦炉烘炉末期适当提高温度,使高炉煤气能够点燃,并准备了补救措施和应急预案,保证了2号焦炉成功转为高炉煤气加热,全炉2556个火道的燃烧均处于良好状态。

7.63米焦炉概述

双联火道,下喷式焦炉

复热式和空气分段 每个炭化室4孔 550 mm 每个燃烧室36个l

000 mm 18840 mm

7630 mm 7180 mm 450 mm 1750 mm 5155 mm

565 / 615 / 590 mm 50 mm 1650 mm

- 炭化室墙厚

95mm

生产数据

生产数据 炭化室有效容积(热态) 装煤量 (湿煤) 76.25 m³ 64.66 tons

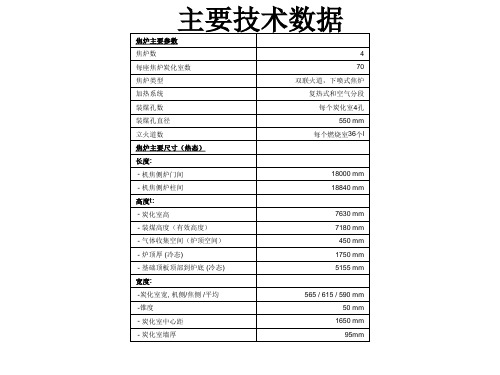

主要技术数据

焦炉主要参数 焦炉数 每座焦炉炭化室数 4 70

焦炉类型

加热系统 装煤孔数 装煤孔直径 立火道数 焦炉主要尺寸(热态) 长度: - 机焦侧炉门间 - 机焦侧炉柱间 高度t: - 炭化室高 - 装煤高度(有效高度) - 气体收集空间(炉顶空间) - 炉顶厚 (冷态) - 基础顶板顶部到炉底 (冷态) 宽度: -炭化室宽, 机侧/焦侧 /平均 -锥度 - 炭化室中心距

• 京唐公司计划分三期建10 座焦炉,其中一 期建4座,建设规模为年产干全焦约420万 吨,生产品种为冶金焦。建设分两步进行, 一步建2座70孔7.63米焦炉。 • 一期一步建两座7.63m复热式焦炉。焦炉采 用单集气管,三吸气管,干法熄焦,湿熄 焦备用。装煤采用集气系统PROven方式除 尘,出焦除尘采用地面站。

• 配好的煤在常温下装入焦炉的炭化室后, 煤在隔绝空气的条件下受到来自炉墙和炉 底(1000℃~1100℃)的热流加热,逐步 转变为焦炭。 • 炭化室中成熟的焦炭通过焦炉四大机车中 的推焦车推出炭化室,通过导焦车(也叫 拦焦车)导入熄焦车,再由熄焦车将红焦 送到熄焦装置进行熄焦处理。出焦后的空 炭化室立即由装煤车进行定量装煤。

• (6)小烟道:位于蓄热室的下部,主要作 用是 通过箅子砖 在上升气流时分配空气或 高炉煤气,下降气流时集合并排出废气, 箅子砖还起到支撑格子砖的作用。 • (7)烟道:其作用是汇集焦炉加热系统排 出的废气,并引导废气到烟囱排走。 • (8)烟囱:烟囱通过烟道与加热系统相连。 在浮力的作用下,烟囱产生足够的吸力, 使焦炉加热系统 内产生气体流动。

武钢7.63m焦炉的安全生产与管理

武钢7.63m焦炉的安全生产与管理

吴木之;严铁军

【期刊名称】《燃料与化工》

【年(卷),期】2018(49)4

【摘要】介绍了针对7.63m焦炉机械设备伤害及煤气中毒、爆炸等危险因素采用的安全技术措施,探讨了焦炉生产过程中上升管内衬砖熔损、地下室煤气泄漏及提升机光纤等问题导致的安全隐患及其改进措施.

【总页数】3页(P14-16)

【作者】吴木之;严铁军

【作者单位】武钢广西钢铁集团有限公司,防城港 538000;武汉平煤武钢联合焦化有限公司,武汉 430082

【正文语种】中文

【中图分类】TQ522.15

【相关文献】

1.亚洲最大焦炉-200万t/a 7.63m焦炉砌炉 [J],

2.武钢7.63m焦炉建设投产的实践 [J], 魏松波

3.7.63m焦炉与JN焦炉弹簧配置及管理方法的差别 [J], 闫小平;高斌;王进先

4.7.63m焦炉长结焦时间状态下的生产组织和工艺管理 [J], 殷喜和;马卫华;郝一风

5.武钢焦化7.63m焦炉桥管更换过程危险因素分析及其方案制定 [J], 严铁军;张利玉;杨帆;陈杰;张军;黎汉琪

因版权原因,仅展示原文概要,查看原文内容请购买。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

武钢7.63m焦炉建设与投产实践魏松波(武汉平煤武钢联合焦化有限责任公司,武汉430082)武钢焦化公司2×70孔7.63m焦炉是武钢“十一五”规划的重点配套工程,从德国Uhde公司引进,由中冶焦耐公司负责转化设计,年产全焦210万吨,总投资约15亿元人民币。

建设内容包括配煤(不含新建煤场)、湿熄焦、运焦系统及配套的煤气冷鼓、硫铵、终冷洗苯、真空碳酸盐法脱硫、粗苯蒸馏、公用及辅助生产设施。

2座焦炉分别于2008年3月和6月建成出焦,同年10月焦炭产量达到设计能力。

1 特大型焦炉的调研与消化1.1 炉型的选择2006年武钢焦化公司已具备450万吨焦炭的产能,为适应武钢“十一五”发展规划对铁产量的需求,焦炭产量要提高到660万吨。

在选择炉型上,有5.5m捣固焦炉、6.98m焦炉、Uhde公司的7.63m焦炉以及技术成熟的6m焦炉。

经过多方论证及对兖矿、马钢、太钢7.63m 焦炉的考察,通过与伍德公司开展详尽的技术交流与技术附件的认真消化,本着“主体工艺的先进性、附属设备的实用性、投产后的高效性”原则,确立了技术引进的范围及内容。

1.2 7.63m焦炉技术的消化(1) 温度差别系统。

鉴于超大型焦炉技术尚处于探索阶段,武钢技术人员在吸收消化的基础上,边修改设计、边施工。

对于立火道上部可调节跨越孔的设计方案广征意见,借鉴国内同类型焦炉投产后的实际状况,结合武钢焦炉以低热值高炉煤气为热源的现状,选用具有隔热性的新型耐火材料。

改变上部跨越孔尺寸,禁止废气向上流动而跨越上部跨越孔。

投产后炉顶部空间温度基本保持在860℃左右,比同类型焦炉降低了20~30℃。

(2) 新2号焦炉高炉煤气加热系统。

新2号焦炉原设计为复热式,考虑到武钢的能源结构,不可能采用焦炉煤气加热,故将方案修改为单热式焦炉。

在2号焦炉烘炉末期适当提高温度,使高炉煤气能够点燃,并准备了补救措施和应急预案,保证了2号焦炉成功转为高炉煤气加热,全炉2556个火道的燃烧均处于良好状态。

(3) 开发焦炉加热专家控制系统。

结合6m焦炉的热工调节数据,分析7.63m焦炉CokeMaster系统以及自动化加热系统的功能目标,开发相应的软件模型。

通过整合后形成了与基础自动化系统联成一体化的焦炉控制专家系统,其主要功能模块包括7.63m焦炉作业计划管理、焦炉加热控制系统、焦炉综合管理与专家系统。

焦炉加热控制模型采用前馈控制和后馈控制相结合的原理,通过优化控制模型计算出焦炉热煤气流量设定值和“间歇加热时间”等控制参数,实施加热控制。

(4) 晾焦台卸焦技术的改进。

7.63m焦炉的晾焦台通常采用耙焦机密闭式的卸焦工艺,现场粉尘大,作业环境恶劣,机械设备故障频繁,检修和维护难度大。

武钢借鉴6m焦炉的晾焦技术,将焦台改为敞开式,3台刮板机之间实现相互联锁,用PLC程序控制,通过中控室监控晾焦台,实现了自动放焦。

(5) 改进化产回收工序的煤气管线。

化产回收工序的设计存在诸多缺陷,直通管线多且无旁通管,交通管无阀门,不能实现并联设备的分系作业,也不利于生产调节与维护检修。

在施工过程中通过修改设计,增添了7个可调节阀门,增加初冷至鼓风、洗苯塔等3处旁通管,使后序的脱硫成为独立的生产单元。

(6) 开发负压烘炉技术。

7.63m焦炉的烘炉,国内外常用的是“正压烘炉”方法,不但要引进专用烘炉设备,而且烘炉升温梯度设计不甚合理,800℃以前的升温(51天)速度太快,会使炉体膨胀超标。

武钢自行设计了“焦炉煤气负压烘炉”煤气燃烧器等设备,自编升温控制软件。

整个烘炉期间严格控制炉顶、小烟道等处的负压值,平均升温速度度控制在13℃的允许范围内,实际升温曲线与计划升温曲线十分吻合。

与正压烘炉相比节约了近30%的焦炉煤气量,立火道温度的均匀性大大改善。

(7) 研制炉门检修服务车。

利用机焦两侧炉柱与机车之间的有限间隙,研制悬挂式自驱动炉门检修服务车。

采用柴油发电机提供动力,通过PLC可编程控制方式,能够实现平移、升降等功能,并设有联锁保护功能和自动报警提示。

该服务车操作方便,满足了炉门铁件调整与维护检修的需要,也是国内特大型焦炉首台炉门检修车。

2 焦炉的建设与开工7.63m焦炉的施工建设遇到了前所未有的挑战,设备制造、耐火材料生产厂家任务爆满;砌筑耐火材料、焦炉四大车、护炉三大件供应紧缺;施工图纸滞后、各项新技术的消化吸收以及50年一遇的特大风雪冻雨天气等。

2.1 实施技术负责制在7.63m焦炉建设过程中,自始至终融入全程技术负责制,从工程的论证、施工检查到开工调试,做到全程参与、全程负责、全程监督。

四大机车是关键设备,交货周期长,该项目的责任人全面负责技术交流、协议签订到生产基地的监造、试车验收以及产品的组织发运。

2.2 施工单位的选择7.63m焦炉技术先进,炉体复杂,非一般工程单位所能及,武钢选择了有业绩、有经验的施工企业,炉体砌筑由一冶完成,武钢建工集团进行工辅设施安装,1号焦炉建设周期仅用了15个月。

2.3 关键节点的重点控制7.63m焦炉的2座炉柱、炉门等护炉铁件总吨位达6500吨,耐火材料使用量近8.0万吨,对于耐火材料、四大机车、三大件及进口设备这些关键节点进行了重点控制。

四大机车从产品下料、加工工序、材质化验、焊接探伤到产品装配到最后的组装、基本功能测试、精度检查,进行全方位的监造。

减速机进行10%的开箱检查,每台都做运转试验,特别是对推焦减速机,从接触精度到轴向窜动和齿侧间隙以及每段轴都进行了检测、修整。

组建了“焦炉砌筑质量检查组”,测量每块砖的砌筑尺寸精确到2mm。

外国专家评价武钢7.63m焦炉的砌筑质量优于国内及韩国同类型焦炉。

2.4 加大施工后期的管理1号焦炉施工距离要求投产的日期只有月余时间,尚有多条皮带未试车、初冷器管道还在焊接,而此时又偏遇近30天的雨雪冰冻天气。

武钢焦化公司整合全厂力量,成立生产组织、物料准备、技术工艺、安环保组、设备运行保产、能源介质6个专业组。

根据节点要求,2月10号煤场管状皮带必须运行,可皮带因冰雪冻结运转不起来,调度室动员130余名干部职工2h内进入现场,上皮带通廊敲冰,完成了空负荷试车的要求。

为了抢交换机工程节点进度,自行研究安装步骤,分析8根链条运转程序,按图纸进行配管作业施工,半个月内便完成了传动及液压系统配制。

3 7.63m焦炉的投产与达产3.1 开工方案的制定鉴于7.63m焦炉施工进度受到各种因素的影响,1号焦炉开工时,仅供煤、筛焦、能源介质系统施工到位,四大机车单机试车完毕,PROven系统尚在调试,故而制定了科学、严谨的开工方案。

四大机车及PROven系统在半自动的条件下,其正常加热后的开工步骤:拆除烘炉用临时设施→扒火床→堵烘炉干燥孔→推炭化室底→装煤→连通集气管→鼓风机抽煤气→出焦。

按36~40h的结焦时间来确定加热制度,通过控制吸气管的开度,集气管压力保持在100~120Pa,装煤后炭化室炉门无冒烟现象。

每个炭化室在装第1炉煤时对炉底铺木板的方案做了慎重论证,7.63m焦炉炭化室容积虽然增加,但焦炭与炉墙之间摩擦力不会成比例增加,只要炉底杂物推得干净,焦炭便会顺利推出。

该方法在武钢2座焦炉使用后,推焦电流均在200A以下,首次做到了7.63m焦炉炭化室装煤不采用木板铺底。

3.2 制定开工配煤方案对预选的配煤方案通过20kg、40kg试验焦炉进行大量试验研究,以此来制定配煤方案原则:(1) 确保焦饼的最终收缩度,适当减少瘦煤比例,增加1/3焦煤和气肥煤的比例;(2) 配合煤料的奥亚膨胀度要小,以减少煤饼对炉墙的压力;(3) 适当放宽配合煤的挥发分,待焦炉正常后再调整配比。

根据上述原则,结合来煤质量,对8个配煤方案进行了优选,并通过4.3m焦炉的实际生产试验,总体看焦饼收缩缝较清晰,推焦电流没有明显变化。

开工后焦炭的M40达到90%以上,M10为6.0%, CSR为64%以上。

3.3 开工后技术难题的处理(1) 四大车无法实现自动联锁、机焦两侧温差过大。

在四大机车边扒火墙边手动按钮操作进行调试时,对蓄热室封墙进行勾缝、抹海泡石密封保温,清扫所有焦炉煤气立管和喷嘴,更换2号焦炉全部腐蚀变形的喷射板,使炉头温度平均提高了40℃。

(2) 对PROven系统控制柜进行拆卸,剖析原理,经反复研究、试验,在2周内研发出了国产第1台特大型焦炉荒煤气自动调节控制柜,其性能全部达到进口设备的性能要求,并在1号焦炉投入使用。

(3) 1号焦炉投产后,20多个砖煤气道窜漏,将湿法喷浆机作简易改进,并制作专用喷浆接头,经过模拟喷补试验,实现了窜漏部位的有效密封。

(4) 1号焦炉投产之初,鼓风机煤气吸力波动范围达500Pa,一般采用进口压力调节机才能把波动范围控制在100Pa以内。

武钢研制开发出鼓风机吸力调节系统装置,适应了PROven 系统的校验,杜绝了焦炉冒烟的现象。

4 7.63m焦炉亟待解决的问题国产化机械设备对7.63m焦炉表现出极大的不适应性,四大机车的可靠性欠佳,PROven 系统不稳定,部分核心仪表在安全运行模式中不确定因素较多。

国内已投产的7.63m焦炉都具有下列共同的难题。

(1) 加热水平偏小,炉顶空间温度高,一般在900℃左右,导致焦炉上升管和装煤口结石墨严重,威胁焦炉的正常生产。

(2) 过高的炉顶空间温度,也使炼焦耗热量增加,平均比6m焦炉高8%~12%。

(3) 负压操作的集气管使荒煤气的成分发生微妙变化,从而引起煤焦油及粗苯质量不稳,含渣量大。

5 结语7.63m焦炉在改善焦炭质量等方面有其不可取代的技术优势,但在吨焦能耗、四大车联动等诸多方面存在的难题亟需解决。

武钢在建设与开工过程中积累了以下的借鉴经验。

一是项目启动的前期要做好技术转化,尽可能消除先天性缺陷,并选择有实力的施工单位;二是项目实施过程中要实行技术负责制,工程后期抓好关键节点;三是投产前充分发挥业主单位的技术优势,做好人员培训;四是工程投产后对遗留问题要全力进行技术攻关。